マグネタイト被覆鉄粉末の製造方法

【課題】 膜厚の制御が容易で、均一な厚さでマグネタイトが被覆された鉄粉末を得ることができる方法を提案する。

【解決手段】 鉄粉末の表面にマグネタイトを被覆する方法において、鉄ペンタカルボニルを含む反応液中に鉄粉末を入れ、酸化雰囲気中で加熱する工程を有することを特徴とする。または鉄ペンタカルボニルを含む反応液を還元雰囲気中で加熱して、鉄粒子を析出させる工程と、鉄粒子を析出させた前記反応液を酸化雰囲気中で加熱して、析出させた前記鉄粒子にマグネタイトを被覆する工程と、を有することを特徴とする。

【解決手段】 鉄粉末の表面にマグネタイトを被覆する方法において、鉄ペンタカルボニルを含む反応液中に鉄粉末を入れ、酸化雰囲気中で加熱する工程を有することを特徴とする。または鉄ペンタカルボニルを含む反応液を還元雰囲気中で加熱して、鉄粒子を析出させる工程と、鉄粒子を析出させた前記反応液を酸化雰囲気中で加熱して、析出させた前記鉄粒子にマグネタイトを被覆する工程と、を有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄粉末の表面にマグネタイト(Fe3O4)を被覆する方法であって、マグネタイトの膜厚の制御が容易である方法を提供するものである。

【背景技術】

【0002】

近年、電子機器を構成する回路の動作周波数が、GHzレベルに達するような高周波領域になってきている。このため、回路を構成する電子部品にも高周波領域において正常に動作することが要求されてきている。磁性体コアに巻線を施した巻線型インダクタについても高周波領域で正常に動作することが要求されるようになってきた。このような高周波対応の巻線型インダクタに用いられる磁性体コアには、高い飽和磁化、高い透磁率および高い電気抵抗率を有することが必要である。このような電気特性を有する磁性体コアを形成する材料として、表面にマグネタイト(Fe3O4)を被覆した鉄粉末が用いられる。

【0003】

マグネタイトを被覆した鉄粉末は、高い飽和磁化および高い透磁率を有するが電気抵抗率が低い鉄粉末粒子を、高い電気抵抗率を有するマグネタイトで被覆したものである。マグネタイトを被覆した鉄粉末を形成する方法としては、鉄粉末を熱処理して表面を酸化させる方法や、特開2002−256304号公報に開示されているように、鉄粉末と酸化物粉末とを振動ミルで混合することによって接合させる方法が提案されている。

【0004】

【特許文献1】特開2002−256304号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

高い飽和磁化、高い透磁率および高い電気抵抗率を併せ持つ磁性体コアを得るには、鉄粉末に被覆されたマグネタイトの膜厚を制御する必要がある。すなわちマグネタイトの膜厚が厚ければ電気抵抗率は高くなるが飽和磁化及び透磁率は低下し、マグネタイトの膜厚が薄ければ飽和磁化及び透磁率は高くなるが電気抵抗率が低くなる。そのため、飽和磁化及び透磁率と電気抵抗率とを両立させるようなマグネタイトの膜厚の調整が必要である。

【0006】

しかしながら、鉄粉末を熱処理して表面を酸化させる方法では、表面全体に酸化膜が形成されるとそれ以上酸化膜の形成が進まなくなるので、酸化膜の厚さを制御することが困難であった。また、特開2002−256304号公報に開示されている方法では、機械的な処理による膜の形成なので、膜厚が不均一になりやすく、マグネタイトの厚さを制御することが困難であった。

【0007】

本発明は、このような問題を解決して、膜厚の制御が容易で、均一な厚さでマグネタイトが被覆された鉄粉末を得ることができる方法を提案するものである。

【課題を解決するための手段】

【0008】

本発明では第一の解決手段として、鉄粉末の表面にマグネタイトを被覆する方法において、鉄ペンタカルボニルを含む反応液中に鉄粉末を入れ、酸化雰囲気中で加熱する工程を有するマグネタイト被覆鉄粉末の製造方法を提案する。

【0009】

鉄ペンタカルボニルを酸化雰囲気中で加熱すると、熱分解によりカルボニル配位子が外れるとともに、中心金属である鉄が酸化雰囲気によって酸化されてマグネタイトとなり、反応液中の鉄粉末の表面に析出する。このようにしてマグネタイトが次々に析出して膜が形成される。このような第一の解決手段によれば、マグネタイトの膜厚を均一に形成することができ、また、その膜厚の制御を容易に行うことができる。

【0010】

また、本発明では第ニの解決手段として、鉄ペンタカルボニルを含む反応液を還元雰囲気中で加熱して、鉄粒子を析出させる工程と、鉄粒子を析出させた前記反応液を酸化雰囲気中で加熱して、析出させた前記鉄粒子にマグネタイトを被覆する工程と、を有するマグネタイト被覆鉄粉末の製造方法を提案する。

【0011】

この第二の解決手段は、マグネタイトの膜厚を均一に形成することと膜厚の制御が容易できることについては前出の第一の解決手段と同様であるが、被覆される鉄粉末を鉄ペンタカルボニルの熱分解によって形成する点が異なる。鉄ペンタカルボニルを還元雰囲気中で熱分解させることにより鉄粒子を析出させ、次に析出させた鉄粒子を含む反応液を酸化雰囲気中で加熱することにより、マグネタイトを析出させて先に析出させた鉄粒子の表面に被覆させる。

【0012】

第ニの解決手段によれば、被覆される鉄粒子が殆ど酸化されない状態でマグネタイトが被覆されるので、鉄粒子の純度が高くなる。よって第ニの解決手段によるマグネタイト被覆鉄粉末は、予め用意した鉄粉末を反応液に入れる場合に比べて高い透磁率及び高い飽和磁化を得ることができる。また、第二の解決手段では、芯となる鉄粉末の形成と、鉄粉末へのマグネタイトの被覆と、を連続的に行うことができる。

【発明の効果】

【0013】

本発明によれば、膜厚の制御が容易で、均一な厚さのマグネタイトが被覆された鉄粉末を得ることができる。

【発明を実施するための最良の形態】

【0014】

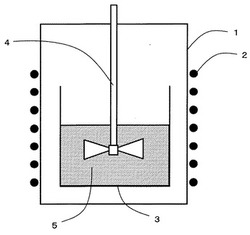

本発明の製造方法に係る第一の実施形態について説明する。図1は本発明に用いられる装置の概念図である。図1に示すように、加熱手段2及び攪拌手段4を備えた密閉容器1を用意する。この密閉容器1には反応液5を入れる溶液槽3が備えられている。

【0015】

まず、溶液槽3に反応液5を入れる。反応液5は鉄ペンタカルボニルを含む溶液である。鉄ペンタカルボニルは常温で液体なので、そのまま反応液として用いても良いが、反応を緩やかにするために有機溶媒と混合しても良い。用いられる有機溶媒としては、エタノール、2−メトキシエタノール等のアルコール類やベンゼン、デカリンなどがある。鉄ペンタカルボニルと有機溶媒の混合割合は、容積比で1:80〜1:200が好ましい。なお、この鉄ペンタカルボニルと有機溶媒の混合割合を調節することによって析出させるマグネタイトの量を調節することができるので、これによってマグネタイト膜の厚さを調整することが可能である。

【0016】

続いて反応液5中に鉄粉末を入れる。均一な被覆を行うために、攪拌手段4で反応液5を攪拌しながら鉄粉末を投入するのが好ましい。鉄粉末と反応液5の割合は、体積比で1:20〜1:50が好ましい。続いて酸化雰囲気を充填させてから密閉容器1を密閉する。なお、大気中で反応させる場合はそのまま密閉する。酸化雰囲気としては、大気でも良いが、反応を緩やかにするために窒素を混合して酸素濃度を下げたガスを用いても良い。また、攪拌手段4としては図1に示すような回転羽根等が挙げられる。

【0017】

続いて加熱手段2によって密閉容器1の内部の酸化性雰囲気を加熱する。この加熱した酸化性雰囲気により反応液5を加熱して、鉄ペンタカルボニルを熱分解させる。密閉系での鉄ペンタカルボニルの分解温度は150℃なので、150℃以上の温度になるように加熱する。鉄ペンタカルボニルが分解して析出した鉄分子は、酸化雰囲気によって酸化され、マグネタイトとなる。このマグネタイトが鉄粉末の表面に付着して、マグネタイト膜が形成される。なお、マグネタイト膜の厚さは、加熱温度や反応時間によって調節が可能である。マグネタイト膜が所望の厚さになったら、反応液5をろ過して鉄粉末を取り出し、洗浄、乾燥を行う。このようにしてマグネタイト被覆鉄粉末が得られる。

【0018】

次に本発明の製造方法に係る第ニの実施形態について説明する。用いる装置は図1に示す概念図のとおりで、第一の実施形態と同様である。異なる点は、被覆される鉄粉末を鉄ペンタカルボニルの熱分解によって形成する点である。

【0019】

まず、溶液槽3に反応液5を入れる。反応液5は第一の実施形態と同じ鉄ペンタカルボニルを含む溶液で、そのまま反応液として用いても良いし、反応を緩やかにするために有機溶媒と混合しても良い。また、鉄ペンタカルボニルと有機溶媒の混合割合を調節することによって析出させる鉄粉末の量及び粒子径を調節することが可能である。続いて還元雰囲気を充填させてから密閉容器1を密閉する。還元雰囲気としては、水素ガス、窒素−水素混合ガス等が用いられる。

【0020】

続いて加熱手段2によって密閉容器1の内部の還元雰囲気を加熱する。この加熱した還元雰囲気により反応液5を加熱して、攪拌手段4で反応液5を攪拌しながら鉄ペンタカルボニルを熱分解させる。鉄ペンタカルボニルが分解して析出した鉄分子は、還元雰囲気中にあるので、酸化されずに他の鉄分子と結合して鉄粒子を形成する。こうして得られた鉄粉末は純度が高いものとなる。なお、鉄粉末の粒子径は、加熱温度や反応時間によって調節が可能である。

【0021】

鉄粉末の粒子径が所望の大きさになったら、密閉容器1を開けて還元雰囲気を酸化性雰囲気に入れ替える。酸化性雰囲気は第一の実施形態の場合と同様である。なお、反応液5は、前の反応によって鉄ペンタカルボニルの濃度が低くなっているので、マグネタイト膜を形成させる分の鉄ペンタカルボニルを、この雰囲気の入れ替えのときに反応液5に追加しても良い。雰囲気の入れ替えが終わったら密閉容器1を密閉する。

【0022】

続いて加熱手段2によって密閉容器1の内部の酸化性雰囲気を加熱する。この加熱した酸化性雰囲気により反応液5を加熱して、攪拌手段4で反応液5を攪拌しながら鉄ペンタカルボニルを熱分解させる。鉄ペンタカルボニルが分解して析出した鉄分子は、第一の実施形態と同様に、酸化雰囲気によって酸化されてマグネタイトとなる。このマグネタイトが鉄粉末の表面に付着して、マグネタイト膜が形成される。マグネタイト膜が所望の厚さになったら、反応液5をろ過して鉄粉末を取り出し、洗浄、乾燥を行う。

【0023】

こうして得られたマグネタイト被覆鉄粉末は、鉄粉末の純度が比較的高いので、予め用意した鉄粉末にマグネタイトを被覆して得られたものに比べて高い透磁率及び高い飽和磁化を有している。

【実施例】

【0024】

(実施例1)

鉄ペンタカルボニル500mgと、デカリン5mlと、を混合して反応液を作成した。次に攪拌用の回転羽根を備えた内径4.0cm、深さ19cmで密閉容器を用意し、この密閉容器の中に溶液槽として内径3.5cm、高さ8.0cmのガラス製の容器を入れた。この溶液槽に上記の反応液を入れた。次に回転羽根で反応液を攪拌しながら粒子径の平均値が3μmの鉄粉末を320mg溶液槽に投入した。次いで密閉容器の蓋を閉じて密閉した。

【0025】

次に密閉容器の周囲に巻きつけたヒータによって加熱し、密閉容器内の温度が350℃になるようにした。350℃で5時間反応させ、その後室温まで温度が下がったら反応液を取り出した。取り出した反応液をろ紙(No.2)でろ過し、得られた鉄粉末をアセトンで洗浄して、150℃で1時間乾燥した。

【0026】

上記のサンプル(サンプル1)の他に、反応温度を250℃にしたもの(サンプル2)、反応温度を300℃にしたもの(サンプル3)を用意した。これらのサンプルについて、SEM(走査電子顕微鏡)及びXRD(X線分析装置)によって観察し、マグネタイト膜が形成されていることの確認及び膜の厚さの測定を行った。また、これらのサンプルを所定量アクリル製サンプルケースに充填し、試料振動型磁力計により、飽和磁化を室温で評価した。

【0027】

マグネタイト膜の厚さは、サンプル1が220nm、サンプル2が80nm、サンプル3が150nmであった。電気抵抗率は、サンプル1が10.52Ωm、サンプル2が0.32Ωm、サンプル3が3.58Ωmであった。また、飽和磁化は、サンプル1が173emu/g、サンプル2が216emu/g、サンプル3が209emu/gであった。このように、本発明では、反応温度を制御することにより膜厚を容易に調節することができ、電気抵抗率及び飽和磁化を調節することができることがわかった。

【0028】

(実施例2)

鉄ペンタカルボニル500mgと、デカリン5mlと、を混合して反応液を作成した。次に攪拌用の回転羽根を備えた内径4.0cm、深さ19cmで密閉容器を用意し、この密閉容器の中に溶液槽として内径3.5cm、高さ8.0cmのガラス製の容器を入れた。この溶液槽に上記の反応液を入れた。次いで密閉容器の内部に窒素97%、水素3%の窒素−水素混合ガスを充填し、蓋を閉じて密閉した。

【0029】

次に密閉容器の周囲に巻きつけたヒータによって加熱し、密閉容器内の温度が250℃になるようにした。回転羽根で反応液を攪拌しながら250℃で5時間反応させ、粒子径の平均値が3μmの鉄粉末を93mg形成した。

【0030】

次に密閉容器の蓋を開けて窒素−水素混合ガスを大気に入れ替えた。次いで溶液槽中の反応液に鉄ペンタカルボニル150mgを追加した。次いで密閉容器の蓋を閉じて密閉した。

【0031】

次に密閉容器の周囲に巻きつけたヒータによって加熱し、密閉容器内の温度が380℃になるようにした。380℃で5時間反応させ、その後室温まで温度が下がったら反応液を取り出した。取り出した反応液をろ紙(No.2)でろ過し、得られた鉄粉末をアセトンで洗浄して、150℃で1時間乾燥した。

【0032】

上記のサンプル(サンプル4)の他に、鉄ペンタカルボニル100mgを追加したもの(サンプル5)、鉄ペンタカルボニル200mgを追加したもの(サンプル6)を用意した。これらのサンプルについて、SEM(走査電子顕微鏡)及びXRD(X線分析装置)によって観察し、マグネタイト膜が形成されていることの確認及び膜の厚さの測定を行った。また、これらのサンプルを実施例1と同様にして、電気抵抗率、飽和磁化の測定を行った。

【0033】

マグネタイト膜の厚さは、サンプル4が200nm、サンプル5が120nm、サンプル6が280nmであった。電気抵抗率は、サンプル4が9.72Ωm、サンプル5が3.02Ωm、サンプル6が12.5Ωmであった。また、飽和磁化は、サンプル4が190emu/g、サンプル5が200emu/g、サンプル6が162emu/gであった。このように、本発明では、鉄ペンタカルボニルの濃度を制御することにより膜厚を容易に調節することができ、電気抵抗率及び飽和磁化を調節することができることがわかった。また、サンプル1とサンプル4とを比較すると、サンプル4のほうが高い飽和磁化を有することがわかった。

【産業上の利用可能性】

【0034】

本発明は、高周波対応の巻線インダクタの磁性体コアに用いられる磁性体材料の製造に用いることができる。また、鉄粉末の防錆処理に用いることもできる。

【図面の簡単な説明】

【0035】

【図1】本発明の製造方法に用いられる装置を示す概念図である。

【符号の説明】

【0036】

1 密閉容器

2 加熱手段

3 溶液槽

4 攪拌手段

5 反応液

【技術分野】

【0001】

本発明は、鉄粉末の表面にマグネタイト(Fe3O4)を被覆する方法であって、マグネタイトの膜厚の制御が容易である方法を提供するものである。

【背景技術】

【0002】

近年、電子機器を構成する回路の動作周波数が、GHzレベルに達するような高周波領域になってきている。このため、回路を構成する電子部品にも高周波領域において正常に動作することが要求されてきている。磁性体コアに巻線を施した巻線型インダクタについても高周波領域で正常に動作することが要求されるようになってきた。このような高周波対応の巻線型インダクタに用いられる磁性体コアには、高い飽和磁化、高い透磁率および高い電気抵抗率を有することが必要である。このような電気特性を有する磁性体コアを形成する材料として、表面にマグネタイト(Fe3O4)を被覆した鉄粉末が用いられる。

【0003】

マグネタイトを被覆した鉄粉末は、高い飽和磁化および高い透磁率を有するが電気抵抗率が低い鉄粉末粒子を、高い電気抵抗率を有するマグネタイトで被覆したものである。マグネタイトを被覆した鉄粉末を形成する方法としては、鉄粉末を熱処理して表面を酸化させる方法や、特開2002−256304号公報に開示されているように、鉄粉末と酸化物粉末とを振動ミルで混合することによって接合させる方法が提案されている。

【0004】

【特許文献1】特開2002−256304号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

高い飽和磁化、高い透磁率および高い電気抵抗率を併せ持つ磁性体コアを得るには、鉄粉末に被覆されたマグネタイトの膜厚を制御する必要がある。すなわちマグネタイトの膜厚が厚ければ電気抵抗率は高くなるが飽和磁化及び透磁率は低下し、マグネタイトの膜厚が薄ければ飽和磁化及び透磁率は高くなるが電気抵抗率が低くなる。そのため、飽和磁化及び透磁率と電気抵抗率とを両立させるようなマグネタイトの膜厚の調整が必要である。

【0006】

しかしながら、鉄粉末を熱処理して表面を酸化させる方法では、表面全体に酸化膜が形成されるとそれ以上酸化膜の形成が進まなくなるので、酸化膜の厚さを制御することが困難であった。また、特開2002−256304号公報に開示されている方法では、機械的な処理による膜の形成なので、膜厚が不均一になりやすく、マグネタイトの厚さを制御することが困難であった。

【0007】

本発明は、このような問題を解決して、膜厚の制御が容易で、均一な厚さでマグネタイトが被覆された鉄粉末を得ることができる方法を提案するものである。

【課題を解決するための手段】

【0008】

本発明では第一の解決手段として、鉄粉末の表面にマグネタイトを被覆する方法において、鉄ペンタカルボニルを含む反応液中に鉄粉末を入れ、酸化雰囲気中で加熱する工程を有するマグネタイト被覆鉄粉末の製造方法を提案する。

【0009】

鉄ペンタカルボニルを酸化雰囲気中で加熱すると、熱分解によりカルボニル配位子が外れるとともに、中心金属である鉄が酸化雰囲気によって酸化されてマグネタイトとなり、反応液中の鉄粉末の表面に析出する。このようにしてマグネタイトが次々に析出して膜が形成される。このような第一の解決手段によれば、マグネタイトの膜厚を均一に形成することができ、また、その膜厚の制御を容易に行うことができる。

【0010】

また、本発明では第ニの解決手段として、鉄ペンタカルボニルを含む反応液を還元雰囲気中で加熱して、鉄粒子を析出させる工程と、鉄粒子を析出させた前記反応液を酸化雰囲気中で加熱して、析出させた前記鉄粒子にマグネタイトを被覆する工程と、を有するマグネタイト被覆鉄粉末の製造方法を提案する。

【0011】

この第二の解決手段は、マグネタイトの膜厚を均一に形成することと膜厚の制御が容易できることについては前出の第一の解決手段と同様であるが、被覆される鉄粉末を鉄ペンタカルボニルの熱分解によって形成する点が異なる。鉄ペンタカルボニルを還元雰囲気中で熱分解させることにより鉄粒子を析出させ、次に析出させた鉄粒子を含む反応液を酸化雰囲気中で加熱することにより、マグネタイトを析出させて先に析出させた鉄粒子の表面に被覆させる。

【0012】

第ニの解決手段によれば、被覆される鉄粒子が殆ど酸化されない状態でマグネタイトが被覆されるので、鉄粒子の純度が高くなる。よって第ニの解決手段によるマグネタイト被覆鉄粉末は、予め用意した鉄粉末を反応液に入れる場合に比べて高い透磁率及び高い飽和磁化を得ることができる。また、第二の解決手段では、芯となる鉄粉末の形成と、鉄粉末へのマグネタイトの被覆と、を連続的に行うことができる。

【発明の効果】

【0013】

本発明によれば、膜厚の制御が容易で、均一な厚さのマグネタイトが被覆された鉄粉末を得ることができる。

【発明を実施するための最良の形態】

【0014】

本発明の製造方法に係る第一の実施形態について説明する。図1は本発明に用いられる装置の概念図である。図1に示すように、加熱手段2及び攪拌手段4を備えた密閉容器1を用意する。この密閉容器1には反応液5を入れる溶液槽3が備えられている。

【0015】

まず、溶液槽3に反応液5を入れる。反応液5は鉄ペンタカルボニルを含む溶液である。鉄ペンタカルボニルは常温で液体なので、そのまま反応液として用いても良いが、反応を緩やかにするために有機溶媒と混合しても良い。用いられる有機溶媒としては、エタノール、2−メトキシエタノール等のアルコール類やベンゼン、デカリンなどがある。鉄ペンタカルボニルと有機溶媒の混合割合は、容積比で1:80〜1:200が好ましい。なお、この鉄ペンタカルボニルと有機溶媒の混合割合を調節することによって析出させるマグネタイトの量を調節することができるので、これによってマグネタイト膜の厚さを調整することが可能である。

【0016】

続いて反応液5中に鉄粉末を入れる。均一な被覆を行うために、攪拌手段4で反応液5を攪拌しながら鉄粉末を投入するのが好ましい。鉄粉末と反応液5の割合は、体積比で1:20〜1:50が好ましい。続いて酸化雰囲気を充填させてから密閉容器1を密閉する。なお、大気中で反応させる場合はそのまま密閉する。酸化雰囲気としては、大気でも良いが、反応を緩やかにするために窒素を混合して酸素濃度を下げたガスを用いても良い。また、攪拌手段4としては図1に示すような回転羽根等が挙げられる。

【0017】

続いて加熱手段2によって密閉容器1の内部の酸化性雰囲気を加熱する。この加熱した酸化性雰囲気により反応液5を加熱して、鉄ペンタカルボニルを熱分解させる。密閉系での鉄ペンタカルボニルの分解温度は150℃なので、150℃以上の温度になるように加熱する。鉄ペンタカルボニルが分解して析出した鉄分子は、酸化雰囲気によって酸化され、マグネタイトとなる。このマグネタイトが鉄粉末の表面に付着して、マグネタイト膜が形成される。なお、マグネタイト膜の厚さは、加熱温度や反応時間によって調節が可能である。マグネタイト膜が所望の厚さになったら、反応液5をろ過して鉄粉末を取り出し、洗浄、乾燥を行う。このようにしてマグネタイト被覆鉄粉末が得られる。

【0018】

次に本発明の製造方法に係る第ニの実施形態について説明する。用いる装置は図1に示す概念図のとおりで、第一の実施形態と同様である。異なる点は、被覆される鉄粉末を鉄ペンタカルボニルの熱分解によって形成する点である。

【0019】

まず、溶液槽3に反応液5を入れる。反応液5は第一の実施形態と同じ鉄ペンタカルボニルを含む溶液で、そのまま反応液として用いても良いし、反応を緩やかにするために有機溶媒と混合しても良い。また、鉄ペンタカルボニルと有機溶媒の混合割合を調節することによって析出させる鉄粉末の量及び粒子径を調節することが可能である。続いて還元雰囲気を充填させてから密閉容器1を密閉する。還元雰囲気としては、水素ガス、窒素−水素混合ガス等が用いられる。

【0020】

続いて加熱手段2によって密閉容器1の内部の還元雰囲気を加熱する。この加熱した還元雰囲気により反応液5を加熱して、攪拌手段4で反応液5を攪拌しながら鉄ペンタカルボニルを熱分解させる。鉄ペンタカルボニルが分解して析出した鉄分子は、還元雰囲気中にあるので、酸化されずに他の鉄分子と結合して鉄粒子を形成する。こうして得られた鉄粉末は純度が高いものとなる。なお、鉄粉末の粒子径は、加熱温度や反応時間によって調節が可能である。

【0021】

鉄粉末の粒子径が所望の大きさになったら、密閉容器1を開けて還元雰囲気を酸化性雰囲気に入れ替える。酸化性雰囲気は第一の実施形態の場合と同様である。なお、反応液5は、前の反応によって鉄ペンタカルボニルの濃度が低くなっているので、マグネタイト膜を形成させる分の鉄ペンタカルボニルを、この雰囲気の入れ替えのときに反応液5に追加しても良い。雰囲気の入れ替えが終わったら密閉容器1を密閉する。

【0022】

続いて加熱手段2によって密閉容器1の内部の酸化性雰囲気を加熱する。この加熱した酸化性雰囲気により反応液5を加熱して、攪拌手段4で反応液5を攪拌しながら鉄ペンタカルボニルを熱分解させる。鉄ペンタカルボニルが分解して析出した鉄分子は、第一の実施形態と同様に、酸化雰囲気によって酸化されてマグネタイトとなる。このマグネタイトが鉄粉末の表面に付着して、マグネタイト膜が形成される。マグネタイト膜が所望の厚さになったら、反応液5をろ過して鉄粉末を取り出し、洗浄、乾燥を行う。

【0023】

こうして得られたマグネタイト被覆鉄粉末は、鉄粉末の純度が比較的高いので、予め用意した鉄粉末にマグネタイトを被覆して得られたものに比べて高い透磁率及び高い飽和磁化を有している。

【実施例】

【0024】

(実施例1)

鉄ペンタカルボニル500mgと、デカリン5mlと、を混合して反応液を作成した。次に攪拌用の回転羽根を備えた内径4.0cm、深さ19cmで密閉容器を用意し、この密閉容器の中に溶液槽として内径3.5cm、高さ8.0cmのガラス製の容器を入れた。この溶液槽に上記の反応液を入れた。次に回転羽根で反応液を攪拌しながら粒子径の平均値が3μmの鉄粉末を320mg溶液槽に投入した。次いで密閉容器の蓋を閉じて密閉した。

【0025】

次に密閉容器の周囲に巻きつけたヒータによって加熱し、密閉容器内の温度が350℃になるようにした。350℃で5時間反応させ、その後室温まで温度が下がったら反応液を取り出した。取り出した反応液をろ紙(No.2)でろ過し、得られた鉄粉末をアセトンで洗浄して、150℃で1時間乾燥した。

【0026】

上記のサンプル(サンプル1)の他に、反応温度を250℃にしたもの(サンプル2)、反応温度を300℃にしたもの(サンプル3)を用意した。これらのサンプルについて、SEM(走査電子顕微鏡)及びXRD(X線分析装置)によって観察し、マグネタイト膜が形成されていることの確認及び膜の厚さの測定を行った。また、これらのサンプルを所定量アクリル製サンプルケースに充填し、試料振動型磁力計により、飽和磁化を室温で評価した。

【0027】

マグネタイト膜の厚さは、サンプル1が220nm、サンプル2が80nm、サンプル3が150nmであった。電気抵抗率は、サンプル1が10.52Ωm、サンプル2が0.32Ωm、サンプル3が3.58Ωmであった。また、飽和磁化は、サンプル1が173emu/g、サンプル2が216emu/g、サンプル3が209emu/gであった。このように、本発明では、反応温度を制御することにより膜厚を容易に調節することができ、電気抵抗率及び飽和磁化を調節することができることがわかった。

【0028】

(実施例2)

鉄ペンタカルボニル500mgと、デカリン5mlと、を混合して反応液を作成した。次に攪拌用の回転羽根を備えた内径4.0cm、深さ19cmで密閉容器を用意し、この密閉容器の中に溶液槽として内径3.5cm、高さ8.0cmのガラス製の容器を入れた。この溶液槽に上記の反応液を入れた。次いで密閉容器の内部に窒素97%、水素3%の窒素−水素混合ガスを充填し、蓋を閉じて密閉した。

【0029】

次に密閉容器の周囲に巻きつけたヒータによって加熱し、密閉容器内の温度が250℃になるようにした。回転羽根で反応液を攪拌しながら250℃で5時間反応させ、粒子径の平均値が3μmの鉄粉末を93mg形成した。

【0030】

次に密閉容器の蓋を開けて窒素−水素混合ガスを大気に入れ替えた。次いで溶液槽中の反応液に鉄ペンタカルボニル150mgを追加した。次いで密閉容器の蓋を閉じて密閉した。

【0031】

次に密閉容器の周囲に巻きつけたヒータによって加熱し、密閉容器内の温度が380℃になるようにした。380℃で5時間反応させ、その後室温まで温度が下がったら反応液を取り出した。取り出した反応液をろ紙(No.2)でろ過し、得られた鉄粉末をアセトンで洗浄して、150℃で1時間乾燥した。

【0032】

上記のサンプル(サンプル4)の他に、鉄ペンタカルボニル100mgを追加したもの(サンプル5)、鉄ペンタカルボニル200mgを追加したもの(サンプル6)を用意した。これらのサンプルについて、SEM(走査電子顕微鏡)及びXRD(X線分析装置)によって観察し、マグネタイト膜が形成されていることの確認及び膜の厚さの測定を行った。また、これらのサンプルを実施例1と同様にして、電気抵抗率、飽和磁化の測定を行った。

【0033】

マグネタイト膜の厚さは、サンプル4が200nm、サンプル5が120nm、サンプル6が280nmであった。電気抵抗率は、サンプル4が9.72Ωm、サンプル5が3.02Ωm、サンプル6が12.5Ωmであった。また、飽和磁化は、サンプル4が190emu/g、サンプル5が200emu/g、サンプル6が162emu/gであった。このように、本発明では、鉄ペンタカルボニルの濃度を制御することにより膜厚を容易に調節することができ、電気抵抗率及び飽和磁化を調節することができることがわかった。また、サンプル1とサンプル4とを比較すると、サンプル4のほうが高い飽和磁化を有することがわかった。

【産業上の利用可能性】

【0034】

本発明は、高周波対応の巻線インダクタの磁性体コアに用いられる磁性体材料の製造に用いることができる。また、鉄粉末の防錆処理に用いることもできる。

【図面の簡単な説明】

【0035】

【図1】本発明の製造方法に用いられる装置を示す概念図である。

【符号の説明】

【0036】

1 密閉容器

2 加熱手段

3 溶液槽

4 攪拌手段

5 反応液

【特許請求の範囲】

【請求項1】

鉄粉末の表面にマグネタイトを被覆する方法において、鉄ペンタカルボニルを含む反応液中に鉄粉末を入れ、酸化雰囲気中で加熱する工程を有することを特徴とするマグネタイト被覆鉄粉末の製造方法。

【請求項2】

鉄粉末の表面にマグネタイトを被覆する方法において、鉄ペンタカルボニルを含む反応液を還元雰囲気中で加熱して、鉄粒子を析出させる工程と、鉄粒子を析出させた前記反応液を酸化雰囲気中で加熱して、析出させた前記鉄粒子にマグネタイトを被覆する工程と、を有することを特徴とするマグネタイト被覆鉄粉末の製造方法。

【請求項1】

鉄粉末の表面にマグネタイトを被覆する方法において、鉄ペンタカルボニルを含む反応液中に鉄粉末を入れ、酸化雰囲気中で加熱する工程を有することを特徴とするマグネタイト被覆鉄粉末の製造方法。

【請求項2】

鉄粉末の表面にマグネタイトを被覆する方法において、鉄ペンタカルボニルを含む反応液を還元雰囲気中で加熱して、鉄粒子を析出させる工程と、鉄粒子を析出させた前記反応液を酸化雰囲気中で加熱して、析出させた前記鉄粒子にマグネタイトを被覆する工程と、を有することを特徴とするマグネタイト被覆鉄粉末の製造方法。

【図1】

【公開番号】特開2009−84649(P2009−84649A)

【公開日】平成21年4月23日(2009.4.23)

【国際特許分類】

【出願番号】特願2007−257245(P2007−257245)

【出願日】平成19年10月1日(2007.10.1)

【出願人】(000204284)太陽誘電株式会社 (964)

【Fターム(参考)】

【公開日】平成21年4月23日(2009.4.23)

【国際特許分類】

【出願日】平成19年10月1日(2007.10.1)

【出願人】(000204284)太陽誘電株式会社 (964)

【Fターム(参考)】

[ Back to top ]