マグネットローラ

【課題】 軸一体型マグネットローラを使用する場合、軸部からの導通を確保することが難しい場合がある。

【解決手段】 強磁性体粉末と樹脂バインダーとを含む溶融状態の混合物をキャビティに注入し磁場印加成形する工程を含むマグネットローラの製造方法において、キャビティ容積が最小の状態で、導電性ピンをキャビティ内のスライド金型にインサートし、前記溶融状態の混合物を注入開始し、前記溶融状態の混合物の注入に従ってスライド金型を後退させてキャビティ容積を増大させ、かつ、スライド金型とともに前記導電性ピンを後退させて成形することにより、軸部の導通が確保され、かつ軸方向の磁束密度が均一なマグネットローラが得られる。

【解決手段】 強磁性体粉末と樹脂バインダーとを含む溶融状態の混合物をキャビティに注入し磁場印加成形する工程を含むマグネットローラの製造方法において、キャビティ容積が最小の状態で、導電性ピンをキャビティ内のスライド金型にインサートし、前記溶融状態の混合物を注入開始し、前記溶融状態の混合物の注入に従ってスライド金型を後退させてキャビティ容積を増大させ、かつ、スライド金型とともに前記導電性ピンを後退させて成形することにより、軸部の導通が確保され、かつ軸方向の磁束密度が均一なマグネットローラが得られる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、例えば、複写機、プリンタ、ファクシミリ等の画像形成装置に組み込まれる現像ローラに関する。

【背景技術】

【0002】

従来の複写機、プリンタ、ファクシミリ等における粉末トナーを用いた画像形成装置に組み込まれるマグネットローラは、次のような樹脂磁石材料で構成されている。

【0003】

(1)溶融樹脂磁石を射出注入するとともに、注入速度に応じてスライド金型を適正な成形位置まで後退させ、軸部一体型マグネットローラを形成することにより、マグネットローラの長さ方向における磁気的特性が均一となる。(特許文献1)

(2)金型内のロール軸を挿入固定し、それにシラン系カップリング剤で処理された繊維状物質と磁性粉末、および合成樹脂バインダーとの混合物を射出充填して成形することにより、割れ、ひびが防止でき、そり量が小さくなる。(特許文献2)

【特許文献1】特開平10−67030号公報。

【特許文献2】特開昭61−115304号公報。

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1は、樹脂磁石でマグネットローラ全体を形成しているため、軸部も導電性がなく、軸部からスリーブ上へ電気を流すシステムの現像装置には適用できない場合がある。

【0005】

また、特許文献2は、片側の軸部を金属製ロール軸で形成しているため、軸部の導電性が確保でき、軸部からスリーブ上へ電気を流すシステムの現像装置には適用できるが、通常の射出成形であるので、ジェッティング等により軸方向磁束密度のバラツキが大きくなる場合がある。

【課題を解決するための手段】

【0006】

本発明は、強磁性体粉末と樹脂バインダーとを含む溶融状態の混合物をキャビティに注入し磁場印加成形する工程を含むマグネットローラの製造方法において、

キャビティ容積が最小の状態で、導電性ピンをキャビティ内のスライド金型にインサートし、前記溶融状態の混合物を注入開始し、前記溶融状態の混合物の注入に従ってスライド金型を後退させてキャビティ容積を増大させ、かつ、スライド金型とともに前記導電性ピンを後退させて成形したマグネットローラ、に関する。

【0007】

また、本発明は、上記において、導電性ピンを導電性樹脂で形成したマグネットローラ、に関する。

【発明の効果】

【0008】

本発明(請求項1)により、軸方向磁束密度が均一で、かつ、片側の軸部の導電性が確保でき、軸部からスリーブ上へ電気を流すシステムの現像装置に適用することが可能となる。

【0009】

また、本発明(請求項2)により、導電性ピンを導電性樹脂とすることにより、低コスト化、軽量化が可能となる。

【発明を実施するための最良の形態】

【0010】

本発明は、強磁性体粉末と樹脂バインダーとを含む溶融状態の混合物をキャビティに注入し磁場印加成形する工程を含むマグネットローラの製造方法において、キャビティ容積が最小の状態で、導電性ピンをキャビティ内のスライド金型にインサートし、前記溶融状態の混合物を注入開始し、前記溶融状態の混合物の注入に従ってスライド金型を後退させてキャビティ容積を増大させ、かつ、スライド金型とともに前記導電性ピンを後退させて成形したマグネットローラを提供する。

【0011】

また、本発明は、上記において、導電性ピンを導電性樹脂で形成したマグネットローラを提供する。

【0012】

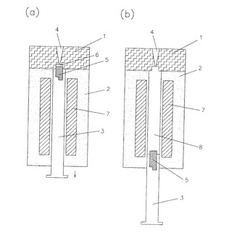

例えば、図1(実施例1の説明図)において、マグネットローラの材料は、樹脂バインダーとしてポリアミド樹脂を10重量%(滑剤、安定剤等含む)、強磁性体粉末として異方性ストロンチウムフェライト(SrO・6Fe2O3)粉末を90重量%とし、これらを混合して溶融混練し、ペレット状にする。このペレットを溶融状態にして、図1のように、金属製の導電性ピンを予めキャビティ内に挿入固定しておく。この時、スライド金型は固定側にあり、キャビティ容積は最小となっている。その後、導電性ピンに対し固定金型側となる注入口(ゲート口)から溶融樹脂磁石材料をキャビティ内へ射出注入し、該溶融樹脂磁石材料の注入とともにスライド金型を後退させてキャビティ容積を増大させ、240K・A/m〜2400K・A/mの磁場を印加(5箇所:実施例1)しながら配向着磁して、スライド金型を所定の位置まで後退させ、図2のようなマグネットローラを得る。この際、インサートされた導電性ピンはスライド金型とともに後退する。該マグネットローラは、後加工が不要となり、低コストで高寸法精度の5極構成(実施例1)のマグネットローラが得られる。

【0013】

ここで(実施例1)、マグネットローラ本体部の外径をφ13.6、両端軸部の外径を約φ5とし、マグネットローラ本体部の軸方向長さを320mm、両端軸部を含むマグネットローラの軸方向長さを355mmとし、軸部の長軸側(導電性ピン側)の軸方向長さを30mm、軸部の短軸側の軸方向長さを5mmとした。ここで(実施例1)、導電性ピン自身の長さは45mmとし、導電性ピンの15mm分をマグネットローラ本体部に埋設した。長軸側の導電性ピンの外径はφ4.95〜φ4.99mmに入るものを使用し、また、短軸側の外径もφ4.95〜φ4.99mmに入るように成形した。

【0014】

導電性ピンの本体部への埋設量に特に制限はないが、固着強度、磁気パターンへの影響等を考慮すると、導電性ピン外径寸法(mm)×3±5(mm)が好ましい。「導電性ピンの埋設量」が「導電性ピン外径寸法(mm)×3−5(mm)」より小さくなると、導電性ピンの固着強度が低下する場合がある。また、「導電性ピンの埋設量」が「導電性ピン外径寸法(mm)×3+5(mm)」より大きくなると、導電性ピンを埋設した付近の磁気パターンを乱す場合がある。

【0015】

金属製の導電性ピンの材質に特に制限はないが、磁性体ではSUM22、SUM24等が使用でき、防錆のため表面にメッキ処理をしても構わない、非磁性体ではSUS303、SUS316等が使用できる。なお、磁気パターンへの影響を小さくするためには非磁性体の導電性ピンを用いるのが好ましい。

【0016】

更に、導電性ピンを導電性樹脂で形成することにより、低コスト化、軽量化が可能となる。導電性樹脂は、熱可塑性樹脂や熱硬化性樹脂等に導電性付与剤を添加すればよい。前記導電性樹脂に特に制限はないが、該樹脂の融点がマグネットローラの材料の融点と同じ、あるいはそれより高いことが好ましい。導電性樹脂の融点がマグネットローラの材料の融点より低くなると、マグネットローラ成形時に該導電性樹脂ピンが溶解し、導電性ピンとしての機能を失う場合がある。マグネット本体部に埋設される部分の導電性ピンの樹脂として、成形時にわずかに溶融するような融点を持つ導電性樹脂を選択することにより、埋設部分で、導電性樹脂ピンと溶融樹脂磁石材料とが混じり合い、その結果、導電性樹脂ピンとマグネットローラ本体部との固着強度を向上させることができる。

【0017】

また、導電性ピンの体積抵抗率は1013Ω・cm以下が好ましく、108Ω・cm以下が更に好ましい。1013Ω・cmを超えると導電性が低下し、画質低下につながる場合がある。

そして、導電性ピンの加工方法、成形方法に特に制限はないが、前記導電性樹脂の丸棒等から削り出して加工したものでもよく、また、例えば多数個取りの成形金型を用いて、射出成形にて形成することにより低コスト化が可能となる。

【0018】

導電性樹脂は、樹脂として、エチレンエチルアクリレート樹脂、ポリスチレン樹脂、PET(ポリエチレンテレフタレート)、PBT(ポリブチレンテレフタレート)、PPS(ポリフェニレンスルフィド)、EVA(エチレンー酢酸ビニル共重合体)、EVOH(エチレンービニルアルコール共重合体)及びPVC(ポリ塩化ビニル)などが挙げられ、これらの1種類または2種類以上を混合して用いることができる。または、エポキシ樹脂、フェノール樹脂、尿素樹脂、メラミン樹脂、フラン樹脂、不飽和ポリエステル樹脂及びポリイミド樹脂などの熱硬化性樹脂の1種類または2種類以上を混合して用いることができる。更には、前記樹脂に添加する導電性付与剤として、カーボン、カーボンブラック、カーボンナノチューブ、炭素繊維、金属繊維、金属微粉、等を添加すればよい。添加量は求められる体積抵抗率や成形性等を考慮し適宜設計すればよい。

13 上記の例では、マグネットローラ材料として、樹脂バインダーにポリアミド樹脂(ナイロン6)、強磁性粉末に異方性ストロンチウムフェライトを用いたもので説明したが、これらに制限されるものではない。

【0019】

強磁性体粉末としては、MO・nFe2O3(nは自然数)で代表される化学式を持つ異方性フェライト磁性粉などが使用できる。式中のMとして、Sr、Baまたは鉛などの1種類または2種類以上が適宜選択して用いられる。

【0020】

また、強磁性体粉末として、異方性フェライト磁性粉の他に、等方性フェライト磁性粉、異方性希土類磁性粉(例えばSmFeN系)、等方性希土類磁性粉(例えばNdFeB系)を単独または2種類以上を混合して用いてもよい。要求される磁束密度により適宜選択すればよい。

【0021】

樹脂バインダーとしては、ポリアミド樹脂の他に、エチレンエチルアクリレート樹脂、ポリスチレン樹脂、PET(ポリエチレンテレフタレート)、PBT(ポリブチレンテレフタレート)、PPS(ポリフェニレンスルフィド)、EVA(エチレンー酢酸ビニル共重合体)、EVOH(エチレンービニルアルコール共重合体)及びPVC(ポリ塩化ビニル)などが挙げられ、これらの1種類または2種類以上を混合して用いることができる。または、エポキシ樹脂、フェノール樹脂、尿素樹脂、メラミン樹脂、フラン樹脂、不飽和ポリエステル樹脂及びポリイミド樹脂などの熱硬化性樹脂の1種類または2種類以上を混合して用いることができる。

【0022】

上記の強磁性体粉末(単独あるいは混合)の含有率が50重量%未満では、磁性粉不足により、マグネットローラの磁気特性が低下して所望の磁力が得られにくくなり、また、それらの含有率が95重量%を超えると、樹脂バインダー不足となり成形性が損なわれるおそれがある。

【0023】

添加剤としては、磁性粉の表面処理剤としてシラン系やチタネート系等のカップリング剤、流動性を良好にするポリスチレン系・フッ素系等の滑剤、安定剤、可塑剤、もしくは難燃剤などを目的に応じて適宜選択することができる。

【0024】

また、本明細書においては、5極構成のマグネットロールを図示しているが、本発明は5極マグネットロールのみに限定されない。すなわち、所望の磁束密度と磁界分布により、磁極数や磁極位置も適宜設定できる。

【実施例】

【0025】

以下に本発明を実施例および比較例に基づき具体的に説明するが、本発明はこれらに限定されるものではない。

【0026】

(実施例1)

図2のマグネットローラ用材料として、樹脂バインダーにナイロン6樹脂(ユニチカ製A1015P)を10重量%(滑剤、安定剤を含む)、強磁性粉末に異方性ストロンチウムフェライト(SrO・6Fe2O3)粉末(日本弁柄工業製NF−350)を90重量%とし、これらを混合して溶融混練し、ペレット状に成形した。また、SUS303製の導電性ピン(外径φ4.97mm、長さ45mm)をキャビティ内のスライド金型にインサートし、キャビティ容積が最小の状態で、図1に示す注入口(ゲート口)から上記ペレットを溶融状態にしたものを注入し、該溶融樹脂磁石材料の注入とともに導電性ピンをインサートしたスライド金型を後退させてキャビティ容積を増大させ、240K・A/m〜2400K・A/mの磁場を印加(5箇所)しながら配向着磁して、該スライド金型を所定の位置まで後退させ、図2のようなマグネットローラを得た。

【0027】

マグネットローラ本体部の外径をφ13.6mm、両端軸部の外径を約φ5mmとし、マグネットローラ本体部の軸方向長さを320mm、両端軸部を含むマグネットローラの軸方向長さを355mmとし、軸部の長軸側の導電性ピンの軸方向長さを30mm、軸部の短軸側の軸方向長さを5mmとした。導電性ピンの15mm分はマグネットローラ本体部へ埋設した。

【0028】

成形後、長軸側(導電性ピン)軸部の体積抵抗率を測定した。体積抵抗率計はJIS7194に準拠する三菱化学のロレスタGP、プローブは三菱化学のASPプローブを用いた。測定結果を表1に示した。

【0029】

また、得られたマグネットローラの両端軸部を支持し、マグネットローラの中心からラジアル方向に8mm離し、かつマグネットローラ軸方向の中心にガウスメータ用プローブ(センサー)先端を設置し、マグネットローラを回転させ、該マグネットローラの周方向の磁束密度を測定して主極の磁束密度ピーク位置を検知した。該磁束密度ピーク位置にて上記プローブを軸方向にスキャンさせて主極の軸方向磁束密度を測定した。軸方向磁束密度バラツキは、マグネットローラ本体部の軸方向両端10mmを除いた領域において、最大磁束密度と最小磁束密度の差とした。測定結果を表1に示した。

【0030】

図3に示すフランジ(駆動側と固定側)とスリーブを用いて、上記マグネットローラを組み込み、現像ローラを作製した。両フランジの材質はアルミ(A2017)とし、スリーブの材質もアルミ(A6063)とした。

【0031】

ここで、両フランジにはマグネットローラの軸部を支持する軸受(NTN製ベアファイト銅系焼結含油軸受:含油率18%以上)が組み込まれており、該軸受は、軸方向長さBが4.5mmで外径がφ10mmのものを使用した。該軸受の内径寸法は、φ5.015mmであった。図4に示すように、組み立てられた現像スリーブにおいて、マグネットローラの長軸側(フランジから突出している側)の軸部の端面とスリーブ表面間の電気抵抗値をテスター(HIOKI製3224CARDHiTESTER)を用いて測定した。測定結果を表1に示した。

【0032】

また上記現像ローラをキヤノン製LBP5900に搭載し、画質を評価した。評価結果を表1に示した。尚、表中の○、△、×は下記を意味する。○:画質良好、△:画質悪い、×:画像出力不能。

【0033】

(実施例2)

長軸側の軸となる導電性ピンとして、導電性樹脂で射出成形したピンを用いる以外はすべて実施例1と同様に行った。前記導電性樹脂は、東レ製PPS樹脂(A756MX20)を用いた。

測定結果を表1に示す。

【0034】

(実施例3)

長軸側の軸となる導電性ピンとして、導電性樹脂で射出成形したピンを用いる以外はすべて実施例1と同様に行った。前記導電性樹脂は、東レ製PPS樹脂(A630T30)を用いた。

測定結果を表1に示す。

【0035】

(実施例4)

長軸側の軸となる導電性ピンとして、導電性樹脂で射出成形したピンを用いる以外はすべて実施例1と同様に行った。前記導電性樹脂は、ユニチカ製ナイロン6樹脂(EX−1020K)を用いた。

測定結果を表1に示す。

【0036】

(実施例5)

長軸側の軸となる導電性ピンとして、導電性樹脂で射出成形したピンを用いる以外はすべて実施例1と同様に行った。前記導電性樹脂は、東レ製PPS樹脂(A504X90)を用いた。

測定結果を表1に示す。

【0037】

(比較例1)

キャビティ内のスライド金型に導電性ピンをインサートせずに、マグネットローラ全体を樹脂磁石材料で成形する以外はすべて実施例1と同様に行った。

測定結果を表1に示す。

【0038】

(比較例2)

キャビティ内のスライド金型に導電性ピンをインサートし、スライド金型を所定の位置まで後退させた後に溶融樹脂磁石材料を注入し、マグネットローラを成形する以外はすべて実地例1と同様に行った。

測定結果を表1に示す。

表1の結果の説明を記載する。

表1に示すように、実施例1〜5と比較例1〜2を比べると、導電性ピンの体積抵抗率が1013Ω・cm以下であれば、軸部とスリーブ間の電気的導通は確保できることがわかる。また、実施例1〜5は主極軸方向磁束密度バラツキも小さく、画質が良好であることがわかる。

一方、比較例1は導電性ピンの体積抵抗率が高く、結果的に軸部とスリーブ間の電気的導通が確保できなくなり、画像が出力できなくなることがわかる。比較例2は、軸部とスリーブ間の電気的導通は確保できるが、主極軸方向磁束密度バラツキが大きく、画像に濃度ムラが発生し、画質が悪くなることがわかる。

【図面の簡単な説明】

【0039】

【図1】本発明のマグネットローラを成形する装置(金型) (a)は溶融樹脂磁石材料注入前の状態 (b)は溶融樹脂磁石材料注入完了の状態

【図2】本発明のマグネットローラ斜視図

【図3】スリーブとフランジの縦断面図

【図4】現像ローラの縦断面図

【符号の説明】

【0040】

1 固定側金型

2 可動側金型

3 スライド金型

4 注入口(ゲート口)

5 導電性ピン

6 成形空間

7 励磁源

8 マグネットローラ本体部及び軸部

9 スリーブ

10 軸受

11 フランジB

12 フランジA

【技術分野】

【0001】

この発明は、例えば、複写機、プリンタ、ファクシミリ等の画像形成装置に組み込まれる現像ローラに関する。

【背景技術】

【0002】

従来の複写機、プリンタ、ファクシミリ等における粉末トナーを用いた画像形成装置に組み込まれるマグネットローラは、次のような樹脂磁石材料で構成されている。

【0003】

(1)溶融樹脂磁石を射出注入するとともに、注入速度に応じてスライド金型を適正な成形位置まで後退させ、軸部一体型マグネットローラを形成することにより、マグネットローラの長さ方向における磁気的特性が均一となる。(特許文献1)

(2)金型内のロール軸を挿入固定し、それにシラン系カップリング剤で処理された繊維状物質と磁性粉末、および合成樹脂バインダーとの混合物を射出充填して成形することにより、割れ、ひびが防止でき、そり量が小さくなる。(特許文献2)

【特許文献1】特開平10−67030号公報。

【特許文献2】特開昭61−115304号公報。

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1は、樹脂磁石でマグネットローラ全体を形成しているため、軸部も導電性がなく、軸部からスリーブ上へ電気を流すシステムの現像装置には適用できない場合がある。

【0005】

また、特許文献2は、片側の軸部を金属製ロール軸で形成しているため、軸部の導電性が確保でき、軸部からスリーブ上へ電気を流すシステムの現像装置には適用できるが、通常の射出成形であるので、ジェッティング等により軸方向磁束密度のバラツキが大きくなる場合がある。

【課題を解決するための手段】

【0006】

本発明は、強磁性体粉末と樹脂バインダーとを含む溶融状態の混合物をキャビティに注入し磁場印加成形する工程を含むマグネットローラの製造方法において、

キャビティ容積が最小の状態で、導電性ピンをキャビティ内のスライド金型にインサートし、前記溶融状態の混合物を注入開始し、前記溶融状態の混合物の注入に従ってスライド金型を後退させてキャビティ容積を増大させ、かつ、スライド金型とともに前記導電性ピンを後退させて成形したマグネットローラ、に関する。

【0007】

また、本発明は、上記において、導電性ピンを導電性樹脂で形成したマグネットローラ、に関する。

【発明の効果】

【0008】

本発明(請求項1)により、軸方向磁束密度が均一で、かつ、片側の軸部の導電性が確保でき、軸部からスリーブ上へ電気を流すシステムの現像装置に適用することが可能となる。

【0009】

また、本発明(請求項2)により、導電性ピンを導電性樹脂とすることにより、低コスト化、軽量化が可能となる。

【発明を実施するための最良の形態】

【0010】

本発明は、強磁性体粉末と樹脂バインダーとを含む溶融状態の混合物をキャビティに注入し磁場印加成形する工程を含むマグネットローラの製造方法において、キャビティ容積が最小の状態で、導電性ピンをキャビティ内のスライド金型にインサートし、前記溶融状態の混合物を注入開始し、前記溶融状態の混合物の注入に従ってスライド金型を後退させてキャビティ容積を増大させ、かつ、スライド金型とともに前記導電性ピンを後退させて成形したマグネットローラを提供する。

【0011】

また、本発明は、上記において、導電性ピンを導電性樹脂で形成したマグネットローラを提供する。

【0012】

例えば、図1(実施例1の説明図)において、マグネットローラの材料は、樹脂バインダーとしてポリアミド樹脂を10重量%(滑剤、安定剤等含む)、強磁性体粉末として異方性ストロンチウムフェライト(SrO・6Fe2O3)粉末を90重量%とし、これらを混合して溶融混練し、ペレット状にする。このペレットを溶融状態にして、図1のように、金属製の導電性ピンを予めキャビティ内に挿入固定しておく。この時、スライド金型は固定側にあり、キャビティ容積は最小となっている。その後、導電性ピンに対し固定金型側となる注入口(ゲート口)から溶融樹脂磁石材料をキャビティ内へ射出注入し、該溶融樹脂磁石材料の注入とともにスライド金型を後退させてキャビティ容積を増大させ、240K・A/m〜2400K・A/mの磁場を印加(5箇所:実施例1)しながら配向着磁して、スライド金型を所定の位置まで後退させ、図2のようなマグネットローラを得る。この際、インサートされた導電性ピンはスライド金型とともに後退する。該マグネットローラは、後加工が不要となり、低コストで高寸法精度の5極構成(実施例1)のマグネットローラが得られる。

【0013】

ここで(実施例1)、マグネットローラ本体部の外径をφ13.6、両端軸部の外径を約φ5とし、マグネットローラ本体部の軸方向長さを320mm、両端軸部を含むマグネットローラの軸方向長さを355mmとし、軸部の長軸側(導電性ピン側)の軸方向長さを30mm、軸部の短軸側の軸方向長さを5mmとした。ここで(実施例1)、導電性ピン自身の長さは45mmとし、導電性ピンの15mm分をマグネットローラ本体部に埋設した。長軸側の導電性ピンの外径はφ4.95〜φ4.99mmに入るものを使用し、また、短軸側の外径もφ4.95〜φ4.99mmに入るように成形した。

【0014】

導電性ピンの本体部への埋設量に特に制限はないが、固着強度、磁気パターンへの影響等を考慮すると、導電性ピン外径寸法(mm)×3±5(mm)が好ましい。「導電性ピンの埋設量」が「導電性ピン外径寸法(mm)×3−5(mm)」より小さくなると、導電性ピンの固着強度が低下する場合がある。また、「導電性ピンの埋設量」が「導電性ピン外径寸法(mm)×3+5(mm)」より大きくなると、導電性ピンを埋設した付近の磁気パターンを乱す場合がある。

【0015】

金属製の導電性ピンの材質に特に制限はないが、磁性体ではSUM22、SUM24等が使用でき、防錆のため表面にメッキ処理をしても構わない、非磁性体ではSUS303、SUS316等が使用できる。なお、磁気パターンへの影響を小さくするためには非磁性体の導電性ピンを用いるのが好ましい。

【0016】

更に、導電性ピンを導電性樹脂で形成することにより、低コスト化、軽量化が可能となる。導電性樹脂は、熱可塑性樹脂や熱硬化性樹脂等に導電性付与剤を添加すればよい。前記導電性樹脂に特に制限はないが、該樹脂の融点がマグネットローラの材料の融点と同じ、あるいはそれより高いことが好ましい。導電性樹脂の融点がマグネットローラの材料の融点より低くなると、マグネットローラ成形時に該導電性樹脂ピンが溶解し、導電性ピンとしての機能を失う場合がある。マグネット本体部に埋設される部分の導電性ピンの樹脂として、成形時にわずかに溶融するような融点を持つ導電性樹脂を選択することにより、埋設部分で、導電性樹脂ピンと溶融樹脂磁石材料とが混じり合い、その結果、導電性樹脂ピンとマグネットローラ本体部との固着強度を向上させることができる。

【0017】

また、導電性ピンの体積抵抗率は1013Ω・cm以下が好ましく、108Ω・cm以下が更に好ましい。1013Ω・cmを超えると導電性が低下し、画質低下につながる場合がある。

そして、導電性ピンの加工方法、成形方法に特に制限はないが、前記導電性樹脂の丸棒等から削り出して加工したものでもよく、また、例えば多数個取りの成形金型を用いて、射出成形にて形成することにより低コスト化が可能となる。

【0018】

導電性樹脂は、樹脂として、エチレンエチルアクリレート樹脂、ポリスチレン樹脂、PET(ポリエチレンテレフタレート)、PBT(ポリブチレンテレフタレート)、PPS(ポリフェニレンスルフィド)、EVA(エチレンー酢酸ビニル共重合体)、EVOH(エチレンービニルアルコール共重合体)及びPVC(ポリ塩化ビニル)などが挙げられ、これらの1種類または2種類以上を混合して用いることができる。または、エポキシ樹脂、フェノール樹脂、尿素樹脂、メラミン樹脂、フラン樹脂、不飽和ポリエステル樹脂及びポリイミド樹脂などの熱硬化性樹脂の1種類または2種類以上を混合して用いることができる。更には、前記樹脂に添加する導電性付与剤として、カーボン、カーボンブラック、カーボンナノチューブ、炭素繊維、金属繊維、金属微粉、等を添加すればよい。添加量は求められる体積抵抗率や成形性等を考慮し適宜設計すればよい。

13 上記の例では、マグネットローラ材料として、樹脂バインダーにポリアミド樹脂(ナイロン6)、強磁性粉末に異方性ストロンチウムフェライトを用いたもので説明したが、これらに制限されるものではない。

【0019】

強磁性体粉末としては、MO・nFe2O3(nは自然数)で代表される化学式を持つ異方性フェライト磁性粉などが使用できる。式中のMとして、Sr、Baまたは鉛などの1種類または2種類以上が適宜選択して用いられる。

【0020】

また、強磁性体粉末として、異方性フェライト磁性粉の他に、等方性フェライト磁性粉、異方性希土類磁性粉(例えばSmFeN系)、等方性希土類磁性粉(例えばNdFeB系)を単独または2種類以上を混合して用いてもよい。要求される磁束密度により適宜選択すればよい。

【0021】

樹脂バインダーとしては、ポリアミド樹脂の他に、エチレンエチルアクリレート樹脂、ポリスチレン樹脂、PET(ポリエチレンテレフタレート)、PBT(ポリブチレンテレフタレート)、PPS(ポリフェニレンスルフィド)、EVA(エチレンー酢酸ビニル共重合体)、EVOH(エチレンービニルアルコール共重合体)及びPVC(ポリ塩化ビニル)などが挙げられ、これらの1種類または2種類以上を混合して用いることができる。または、エポキシ樹脂、フェノール樹脂、尿素樹脂、メラミン樹脂、フラン樹脂、不飽和ポリエステル樹脂及びポリイミド樹脂などの熱硬化性樹脂の1種類または2種類以上を混合して用いることができる。

【0022】

上記の強磁性体粉末(単独あるいは混合)の含有率が50重量%未満では、磁性粉不足により、マグネットローラの磁気特性が低下して所望の磁力が得られにくくなり、また、それらの含有率が95重量%を超えると、樹脂バインダー不足となり成形性が損なわれるおそれがある。

【0023】

添加剤としては、磁性粉の表面処理剤としてシラン系やチタネート系等のカップリング剤、流動性を良好にするポリスチレン系・フッ素系等の滑剤、安定剤、可塑剤、もしくは難燃剤などを目的に応じて適宜選択することができる。

【0024】

また、本明細書においては、5極構成のマグネットロールを図示しているが、本発明は5極マグネットロールのみに限定されない。すなわち、所望の磁束密度と磁界分布により、磁極数や磁極位置も適宜設定できる。

【実施例】

【0025】

以下に本発明を実施例および比較例に基づき具体的に説明するが、本発明はこれらに限定されるものではない。

【0026】

(実施例1)

図2のマグネットローラ用材料として、樹脂バインダーにナイロン6樹脂(ユニチカ製A1015P)を10重量%(滑剤、安定剤を含む)、強磁性粉末に異方性ストロンチウムフェライト(SrO・6Fe2O3)粉末(日本弁柄工業製NF−350)を90重量%とし、これらを混合して溶融混練し、ペレット状に成形した。また、SUS303製の導電性ピン(外径φ4.97mm、長さ45mm)をキャビティ内のスライド金型にインサートし、キャビティ容積が最小の状態で、図1に示す注入口(ゲート口)から上記ペレットを溶融状態にしたものを注入し、該溶融樹脂磁石材料の注入とともに導電性ピンをインサートしたスライド金型を後退させてキャビティ容積を増大させ、240K・A/m〜2400K・A/mの磁場を印加(5箇所)しながら配向着磁して、該スライド金型を所定の位置まで後退させ、図2のようなマグネットローラを得た。

【0027】

マグネットローラ本体部の外径をφ13.6mm、両端軸部の外径を約φ5mmとし、マグネットローラ本体部の軸方向長さを320mm、両端軸部を含むマグネットローラの軸方向長さを355mmとし、軸部の長軸側の導電性ピンの軸方向長さを30mm、軸部の短軸側の軸方向長さを5mmとした。導電性ピンの15mm分はマグネットローラ本体部へ埋設した。

【0028】

成形後、長軸側(導電性ピン)軸部の体積抵抗率を測定した。体積抵抗率計はJIS7194に準拠する三菱化学のロレスタGP、プローブは三菱化学のASPプローブを用いた。測定結果を表1に示した。

【0029】

また、得られたマグネットローラの両端軸部を支持し、マグネットローラの中心からラジアル方向に8mm離し、かつマグネットローラ軸方向の中心にガウスメータ用プローブ(センサー)先端を設置し、マグネットローラを回転させ、該マグネットローラの周方向の磁束密度を測定して主極の磁束密度ピーク位置を検知した。該磁束密度ピーク位置にて上記プローブを軸方向にスキャンさせて主極の軸方向磁束密度を測定した。軸方向磁束密度バラツキは、マグネットローラ本体部の軸方向両端10mmを除いた領域において、最大磁束密度と最小磁束密度の差とした。測定結果を表1に示した。

【0030】

図3に示すフランジ(駆動側と固定側)とスリーブを用いて、上記マグネットローラを組み込み、現像ローラを作製した。両フランジの材質はアルミ(A2017)とし、スリーブの材質もアルミ(A6063)とした。

【0031】

ここで、両フランジにはマグネットローラの軸部を支持する軸受(NTN製ベアファイト銅系焼結含油軸受:含油率18%以上)が組み込まれており、該軸受は、軸方向長さBが4.5mmで外径がφ10mmのものを使用した。該軸受の内径寸法は、φ5.015mmであった。図4に示すように、組み立てられた現像スリーブにおいて、マグネットローラの長軸側(フランジから突出している側)の軸部の端面とスリーブ表面間の電気抵抗値をテスター(HIOKI製3224CARDHiTESTER)を用いて測定した。測定結果を表1に示した。

【0032】

また上記現像ローラをキヤノン製LBP5900に搭載し、画質を評価した。評価結果を表1に示した。尚、表中の○、△、×は下記を意味する。○:画質良好、△:画質悪い、×:画像出力不能。

【0033】

(実施例2)

長軸側の軸となる導電性ピンとして、導電性樹脂で射出成形したピンを用いる以外はすべて実施例1と同様に行った。前記導電性樹脂は、東レ製PPS樹脂(A756MX20)を用いた。

測定結果を表1に示す。

【0034】

(実施例3)

長軸側の軸となる導電性ピンとして、導電性樹脂で射出成形したピンを用いる以外はすべて実施例1と同様に行った。前記導電性樹脂は、東レ製PPS樹脂(A630T30)を用いた。

測定結果を表1に示す。

【0035】

(実施例4)

長軸側の軸となる導電性ピンとして、導電性樹脂で射出成形したピンを用いる以外はすべて実施例1と同様に行った。前記導電性樹脂は、ユニチカ製ナイロン6樹脂(EX−1020K)を用いた。

測定結果を表1に示す。

【0036】

(実施例5)

長軸側の軸となる導電性ピンとして、導電性樹脂で射出成形したピンを用いる以外はすべて実施例1と同様に行った。前記導電性樹脂は、東レ製PPS樹脂(A504X90)を用いた。

測定結果を表1に示す。

【0037】

(比較例1)

キャビティ内のスライド金型に導電性ピンをインサートせずに、マグネットローラ全体を樹脂磁石材料で成形する以外はすべて実施例1と同様に行った。

測定結果を表1に示す。

【0038】

(比較例2)

キャビティ内のスライド金型に導電性ピンをインサートし、スライド金型を所定の位置まで後退させた後に溶融樹脂磁石材料を注入し、マグネットローラを成形する以外はすべて実地例1と同様に行った。

測定結果を表1に示す。

表1の結果の説明を記載する。

表1に示すように、実施例1〜5と比較例1〜2を比べると、導電性ピンの体積抵抗率が1013Ω・cm以下であれば、軸部とスリーブ間の電気的導通は確保できることがわかる。また、実施例1〜5は主極軸方向磁束密度バラツキも小さく、画質が良好であることがわかる。

一方、比較例1は導電性ピンの体積抵抗率が高く、結果的に軸部とスリーブ間の電気的導通が確保できなくなり、画像が出力できなくなることがわかる。比較例2は、軸部とスリーブ間の電気的導通は確保できるが、主極軸方向磁束密度バラツキが大きく、画像に濃度ムラが発生し、画質が悪くなることがわかる。

【図面の簡単な説明】

【0039】

【図1】本発明のマグネットローラを成形する装置(金型) (a)は溶融樹脂磁石材料注入前の状態 (b)は溶融樹脂磁石材料注入完了の状態

【図2】本発明のマグネットローラ斜視図

【図3】スリーブとフランジの縦断面図

【図4】現像ローラの縦断面図

【符号の説明】

【0040】

1 固定側金型

2 可動側金型

3 スライド金型

4 注入口(ゲート口)

5 導電性ピン

6 成形空間

7 励磁源

8 マグネットローラ本体部及び軸部

9 スリーブ

10 軸受

11 フランジB

12 フランジA

【特許請求の範囲】

【請求項1】

強磁性体粉末と樹脂バインダーとを含む溶融状態の混合物をキャビティに注入し磁場印加成形する工程を含むマグネットローラの製造方法において、

キャビティ容積が最小の状態で、導電性ピンをキャビティ内のスライド金型にインサートし、前記溶融状態の混合物を注入開始し、前記溶融状態の混合物の注入に従ってスライド金型を後退させてキャビティ容積を増大させ、かつ、スライド金型とともに前記導電性ピンを後退させて成形したことを特徴としたマグネットローラ。

【請求項2】

上記において、導電性ピンを導電性樹脂で形成としたことを特徴とする請求項1記載のマグネットローラ。

【請求項1】

強磁性体粉末と樹脂バインダーとを含む溶融状態の混合物をキャビティに注入し磁場印加成形する工程を含むマグネットローラの製造方法において、

キャビティ容積が最小の状態で、導電性ピンをキャビティ内のスライド金型にインサートし、前記溶融状態の混合物を注入開始し、前記溶融状態の混合物の注入に従ってスライド金型を後退させてキャビティ容積を増大させ、かつ、スライド金型とともに前記導電性ピンを後退させて成形したことを特徴としたマグネットローラ。

【請求項2】

上記において、導電性ピンを導電性樹脂で形成としたことを特徴とする請求項1記載のマグネットローラ。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−116868(P2008−116868A)

【公開日】平成20年5月22日(2008.5.22)

【国際特許分類】

【出願番号】特願2006−302382(P2006−302382)

【出願日】平成18年11月8日(2006.11.8)

【出願人】(000000941)株式会社カネカ (3,932)

【出願人】(596087214)栃木カネカ株式会社 (64)

【Fターム(参考)】

【公開日】平成20年5月22日(2008.5.22)

【国際特許分類】

【出願日】平成18年11月8日(2006.11.8)

【出願人】(000000941)株式会社カネカ (3,932)

【出願人】(596087214)栃木カネカ株式会社 (64)

【Fターム(参考)】

[ Back to top ]