マグネットローラ

【課題】樹脂磁石組成物を用いた軸一体型のマグネットローラにおける、使用にともなう基材樹脂の吸湿によるローラの寸法変化や撓みの発生を抑制して、耐久性およびリサイクル性を向上したマグネットローラを提供する。

【解決手段】樹脂バインダーおよび磁性粉を主成分とする樹脂磁石組成物がローラ状に成形されてなるローラ本体1と、ローラ本体1の両端から突出する軸部2とを有するマグネットローラである。外周部の少なくとも一部に、CuまたはZnからなる層3を含む金属層4が形成されている。

【解決手段】樹脂バインダーおよび磁性粉を主成分とする樹脂磁石組成物がローラ状に成形されてなるローラ本体1と、ローラ本体1の両端から突出する軸部2とを有するマグネットローラである。外周部の少なくとも一部に、CuまたはZnからなる層3を含む金属層4が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はマグネットローラ(以下、単に「ローラ」とも称する)に関し、詳しくは、複写機、プリンタ等の各種画像形成装置において現像ローラ等として用いられるマグネットローラに関する。

【背景技術】

【0002】

一般に、磁性トナーを用いた画像形成装置においては、感光ドラム等の潜像保持体上の静電潜像を可視化するための現像ローラとして、マグネットローラが用いられている。マグネットローラは、回転するスリーブ内に一定の磁化パターンが着磁された状態で配置され、回転に伴って、磁化パターンに従い磁性トナーをスリーブ上に吸着し、搬送して潜像保持体上に飛翔させる、いわゆるジャンピング現象により、静電潜像の現像を行うものである。

【0003】

マグネットローラの構成としては、例えば、金属軸に、マグネットピースを貼り合せるか、または円筒状の押出しゴム磁石を挿入することにより形成して、軸部を利用して導電性を付与するものや、樹脂磁石組成物を用いてローラ本体部と軸とを一体的に成形してなる軸一体型として、表面にめっき等の導電性皮膜を形成することにより導電性を付与するものが知られている。

【0004】

マグネットローラに関する改良技術として、例えば、特許文献1には、バイアス電圧が安定して印加でき、しかも低価格の導電性スリーブレスマグネットロールを提供する目的で、円筒状永久磁石の表面に、樹脂層と、蒸着メッキされた厚さ5μm以下の導電層とを設けたマグネットロールが開示されている。また、特許文献2には、現像ギャップにバイアス電圧が安定して印加できるスリーブレスマグネットロールを提供することを目的として、外周面に物理蒸着法によって導電性セラミックス層を形成した円筒状永久磁石を有するマグネットロールが開示されている。

【0005】

さらに、特許文献3には、特定の永久磁石部材の外表面に、5〜10%のPを含有するNi−P合金メッキを施して形成された厚さ1μm以上の導電性被覆層を設けたことで、耐摩耗性を向上したマグネットロールが開示されており、特許文献4には、スリーブを不要とするとともに、優れた表面平滑性を実現することを目的として、ボンデッドマグネットの表面に金属めっき皮膜を設けたマグネットロールが開示されている。さらにまた、特許文献5には、高温高湿下での吸湿によるローラの撓みを改良する目的で、表面にシラン化合物を含む層を設けたマグネットローラが開示されている。

【特許文献1】特開平8−1830号公報(特許請求の範囲等)

【特許文献2】特開平10−12431号公報(特許請求の範囲等)

【特許文献3】特許第2685136号公報(特許請求の範囲等)

【特許文献4】特開平8−8113号公報(特許請求の範囲等)

【特許文献5】特開2007−199123号公報(特許請求の範囲等)

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記のうち、金属軸とマグネットピースまたは押出しゴム磁石とを組み合わせたマグネットローラにおいては、部材点数が多いため、貼り合せ等のアッセンブリー工程が必要であり、コスト高となるという問題があった。また、樹脂磁石組成物を用いた軸一体型のローラでは、経時的な使用中の寸法変化が不可避であるという難点があり、使用環境の制限や、リサイクル使用時における都度検査が必要となっていた。この経時的変化の原因は、磁性ブレードとの磁気吸引力などの外力による変形や、基材樹脂の外気湿度による吸湿にともなう弾性率の低下、膨潤などである。

【0007】

この点、上記したように、軸一体型ローラへの導電性付与手段として表面にめっきを施した場合、導電性は付与されるものの、2次的効果として期待される、基材樹脂の吸湿遮断作用については必ずしも満足されなかった。これは、例えば、図8に示すように、ローラ本体11の表面に無電界Niめっき等を施した場合、Niめっき層12とローラの基材樹脂(6ナイロン等)との線膨張率の差から、温度変化にともないNiめっき層12に微細なクラックが生じて、その隙間からローラ本体11が吸湿してしまうためであり、結果として、ローラの寸法変化や弾性率の低下を招くこととなっていた。これに対し、上記特許文献5においてシラン化合物を含む層を用いる技術も提案されているが、この技術は、コスト的に高価である点、および、量産性の観点から実用的ではなかった。

【0008】

そこで本発明の目的は、上記問題を解消して、樹脂磁石組成物を用いたマグネットローラにおける、使用にともなう基材樹脂の吸湿によるローラの寸法変化や弾性率(剛性)の低下を抑制して、耐久性およびリサイクル性を向上したマグネットローラを提供することにある。

【課題を解決するための手段】

【0009】

本発明者は鋭意検討した結果、ローラの外周部に、基材樹脂の寸法変化に対する追従性に優れた金属からなる金属層を設けることにより、上記の吸湿の問題を解消できることを見出して、本発明を完成するに至った。

【0010】

すなわち、本発明は、樹脂バインダーおよび磁性粉を主成分とする樹脂磁石組成物がローラ状に成形されてなるローラ本体と、該ローラ本体の両端から突出する軸部とを有するマグネットローラにおいて、

外周部の少なくとも一部に、CuまたはZnからなる層を含む金属層が形成されていることを特徴とするものである。

【0011】

本発明においては、前記金属層が、前記CuまたはZnからなる層の内側に、Ni層を含むことが好ましい。また、前記金属層は、外周部全体に形成されていることが好ましく、前記CuまたはZnからなる層の厚みは、好適には5〜15μmである。さらに、前記樹脂バインダーとしては、好適にはポリアミド樹脂を用いる。

【発明の効果】

【0012】

本発明によれば、上記構成としたことにより、使用にともなう基材樹脂の吸湿によるローラの寸法変化や弾性率(剛性)の低下を抑制して、耐久性およびリサイクル性を向上したマグネットローラを実現することが可能となった。

【発明を実施するための最良の形態】

【0013】

以下、本発明の好適実施形態について、詳細に説明する。

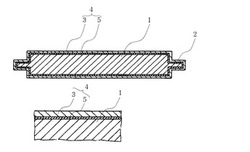

図1(a)に、本発明のマグネットローラの一例の概略断面図を示す。同図(b)は、その表面近傍の拡大部分断面図である。本発明のマグネットローラは、樹脂バインダーおよび磁性粉を主成分とする樹脂磁石組成物がローラ状に成形されてなるローラ本体1と、その両端から突出する軸部2とを有するものであり、図示するように、外周部の少なくとも一部、図示する例では外周部全体に、CuまたはZnからなる層3を含む金属層4が形成されている。

【0014】

CuまたはZnからなる層3は、従来のNi層に比して延性に優れるため、ローラを構成する基材樹脂の温度変化等にともなう寸法変化に対する追従性に優れ、従来のようなクラックを生ずるおそれがない。そのため、かかるCuまたはZnからなる層3をローラ表面に設けたことにより、温度変化時においても導電性および遮湿性を確保して、基材樹脂の吸湿による寸法変化や弾性率の低下に起因する撓みの発生を防止し、耐久性およびリサイクル性に優れたマグネットローラとすることが可能となった。

【0015】

本発明において、CuまたはZnからなる層3の内側には、図示するように、Ni層5を形成することが好ましい。ローラ表面に下処理層としてNi層5を設けることで、基材樹脂と金属層3との密着性を向上して、ローラ外周部にCuまたはZnからなる層3を良好に形成することが可能となる。

【0016】

CuまたはZnからなる層3の厚みは、好適には5〜15μmとする。この厚みが薄すぎると、下地追従性が不足するとともに、意匠性が必要である場合には表面の鏡面性が不足してしまい、一方、厚すぎてもそれ以上の効果は得られない。また、Ni層5を設ける場合のその厚みとしては、好適には0.1〜2μmとする。この厚みが薄すぎると、その上層にCuまたはZnからなる層3がうまく乗らず、一方、厚すぎると、CuまたはZnからなる層3の形成前に、Ni層が下地樹脂に追従できずに割れ、クラックを発生させて、やはりCuまたはZnからなる層3がうまく乗らなくなる。

【0017】

本発明におけるNi層5は、例えば、無電解Niめっきによる公知の手法で形成することが可能であり、CuまたはZnからなる層3は、例えば、電気めっきによる公知の手法で形成することができる。また、本発明においては、光沢を付与するなどによりローラの表面性を向上する目的で、CuまたはZnからなる層3上にさらに、Cr、Ni等からなる層をめっき等の手法により設けることも可能である。

【0018】

本発明において、上記金属層4は、ローラ外周部の少なくとも一部に設けられていれば、遮湿性の向上効果が得られるが、好適には図示するように、外周部全体に形成する。

【0019】

本発明のマグネットローラは、少なくともローラ本体1が、樹脂バインダーおよび磁性粉を主成分とする樹脂磁石組成物からなるものであり、好適には、ローラ本体1およびその両端から突出する軸部2が樹脂磁石組成物により一体的に成形されてなる軸一体型の構造を有する。また、軸部2のいずれか一方または双方が、別個に形成されたシャフトを挿入することにより形成された片側ないし両側シャフト挿入型の構造であってもよく、シャフトがローラ本体1を長手方向に貫通するシャフト挿入型の構造であってもよい。ここで、シャフトを挿入する構造の場合に用いるシャフトとしては特に制限はなく、従来マグネットローラにおいて慣用されているものを用いることができる。具体的には例えば、金属製の中実シャフトや中空シャフト、各種樹脂製のシャフトなどが挙げられる。

【0020】

樹脂磁石組成物に用いる樹脂バインダーとしては、特に制限されるものではなく、従来マグネットローラにおいて慣用されているものの中から任意のものを選択して用いることができる。具体的には例えば、ナイロン6,ナイロン6・6、ナイロン12、ナイロン4・6、ナイロン6・10、ナイロン6・12、ナイロン11などのポリアミド樹脂、ポリスチレン樹脂、ポリエチレンテレフタレート樹脂(PET)、ポリブチレンテレフタレート樹脂(PBT)、ポリフェニレンサルファイド樹脂(PPS)、ポリフェニレンオキサイド樹脂(PPO)、エチレン−酢酸ビニル共重合体樹脂(EVA)、エチレン−エチルアクリレート共重合体樹脂(EEA)、エポキシ樹脂、エチレン−ビニルアルコール共重合体樹脂(EVOH)、さらにはポリプロピレン樹脂やポリエチレン、ポリエチレン共重合体などのポリオレフィン、これらポリオレフィンの構造中に無水マレイン酸基,カルボキシル基、ヒドロキシル基、グリシジル基などの反応性をもつ官能基を導入した変性ポリオレフィンなどが挙げられる。中でも特に、ポリアミド樹脂、EVA、EEAが好適である。これらの樹脂バインダーは単独で用いてもよく、二種以上を組み合わせて用いてもよい。

【0021】

また、磁性粉についても特に制限はなく、従来マグネットローラにおいて慣用されているものの中から、任意のものを選択して用いることができる。具体的には例えば、ストロンチウムフェライト、バリウムフェライト、鉛フェライトなどのフェライト粉末、Sm−Co合金、Nd−F−B合金、Ce−Co合金などの希土類系合金粉末などが挙げられる。これらの磁性粉は単独で用いてもよく、二種以上を組み合わせて用いてもよい。

【0022】

樹脂磁石組成物におけるバインダーと磁性粉との配合割合は、特に制限されず、マグネットローラに要求される磁力の強さに応じて適宜選定されるが、通常は、樹脂磁石組成物全量に対し、磁性粉の配合量が80〜95重量%(密度が3.0〜6.0g/cm3程度)の範囲となるよう選定することが好ましい。

【0023】

樹脂磁石組成物には、必要に応じ、マイカやタルク、または炭素繊維、ガラス繊維などの繊維やウイスカーなどの補強効果の大きな充填材を添加することができる。すなわち、成形品に要求される磁力が比較的低くて磁性粉の充填量が少ない場合には、成形品の剛性が低くなりやすいので、このような場合には剛性を補うために、マイカやウイスカーなどの充填材を添加して成形品の補強を行うことができる。この場合に好適に用いられる充填材としては、マイカやウイスカーなどが挙げられる。このうちウイスカーとしては、例えば、炭化ケイ素、窒化ケイ素などからなる非酸化物系ウイスカー、ZnO、MgO、TiO2、SnO2、Al2O3などからなる金属酸化物系ウイスカー、チタン酸カリウム、ホウ酸アルミニウム、塩基性硫酸マグネシウムなどからなる複酸化物系ウイスカーなどが挙げられ、中でも、プラスチックとの複合化が容易な点から複酸化物系ウイスカーが好適である。これら充填材を用いる際の配合割合については特に制限はないが、通常は、樹脂磁石組成物全量に対して2〜32重量%、好ましくは5〜20重量%の範囲である。

【0024】

樹脂磁石組成物の調製方法としては特に制限はないが、例えば、樹脂バインダー、磁性粉および必要に応じて用いられる充填材を、通常の方法に従って混合し、溶融混練したのち、ペレット状に成形することにより調製する。この際の溶融混練には、二軸混練押出機、KCK混練押出機などを用いる通常の方法および条件を採用することができる。本発明のマグネットローラは、この樹脂磁石組成物を常法に従いローラ状に成形した後、前述の金属層を外周部に形成することにより容易に製造することができるものであり、それ以外の点については、特に制限されるものではない。

【実施例】

【0025】

以下、本発明を、実施例を用いてより具体的に説明する。

<実施例1>

樹脂バインダーとしての6ナイロン樹脂87重量%と磁性粉としてのフェライト粉末13重量%とを配合した樹脂磁石組成物を調製し、これを用いて射出成形することにより、ローラ本体とその両端から突出する軸部とを一体的に形成してなるローラを作製した。その後、その外周部全体に無電解NiめっきによりNi層を0.2μm、電気めっきによりNi層を1μm、Cu層を10μm、順次形成して、実施例1のマグネットローラを作製した。

【0026】

<実施例2>

ローラ外周部全体に、無電解NiめっきによりNi層を0.2μm、電気めっきによりNi層を1μm、Cu層を10μm、Ni層を10μm、Cr層を0.2μm、順次形成した以外は実施例1と同様にして、実施例2のマグネットローラを作製した。

【0027】

<従来例>

ローラ外周部に、金属層を形成しなかった以外は実施例1と同様にして、従来例のマグネットローラを作製した。

【0028】

<比較例1〜4>

ローラ外周部全体に、無電解NiめっきによりNi層をそれぞれ0.3μm、5μm、10μm、15μm形成した以外は実施例1と同様にして、比較例1〜4のマグネットローラを作製した。

【0029】

上記各供試ローラについて、高温高湿の環境条件(40℃×95RH%)に30日間おいた際の、初期重量160gからの重量変化、初期軸径φ6.0mmからの軸径変化および初期長さ370mmからの長さ変化をそれぞれ測定した。その結果を、図2〜4のグラフにそれぞれ示す。

【0030】

また、実施例2および比較例4の各供試ローラにつき、図5に示すように、ローラ本体部の長手方向に等間隔に3点を取って、高温高湿の環境条件(40℃×95RH%)に30日間おいた際の、これら各点(1)〜(3)におけるたわみ量を測定した。その結果を、図6(実施例2),図7(比較例4)のグラフに示す。

【0031】

各グラフにおいて、各実施例のローラに見られる放置直後の微小変化は、温度変化による寸法変化であると考えられる。これは、不可避ではあるが、可逆的変化である可能性もある。一方、放置直後以降の従来例および比較例のローラにおける重量および寸法の変化については、経時的吸湿による6ナイロン樹脂の膨潤の影響、撓みの進行については、弾性率低下の影響と考えられる。これらの結果から、各実施例のローラにおいては、ローラ外周部にCu層を形成したことにより、時間経過に伴う吸湿による寸法変化および撓みの発生が抑制されていることが明らかである。

【図面の簡単な説明】

【0032】

【図1】本発明の一好適例のマグネットローラを示す概略断面図である。

【図2】実施例における各ローラの重量の経時変化を示すグラフである。

【図3】実施例における各ローラの軸径の経時変化を示すグラフである。

【図4】実施例における各ローラの長さの経時変化を示すグラフである。

【図5】実施例における各ローラのたわみ量の測定方法を示す説明図である。

【図6】実施例におけるローラ(実施例2)のたわみ量の経時変化を示すグラフである。

【図7】実施例におけるローラ(比較例4)のたわみ量の経時変化を示すグラフである。

【図8】Niめっき層にクラックが生じた状態を示す概略説明図である。

【符号の説明】

【0033】

1 ローラ本体

2 軸部

3 CuまたはZnからなる層

4 金属層

5 Ni層

11 ローラ本体

12 Niめっき層

【技術分野】

【0001】

本発明はマグネットローラ(以下、単に「ローラ」とも称する)に関し、詳しくは、複写機、プリンタ等の各種画像形成装置において現像ローラ等として用いられるマグネットローラに関する。

【背景技術】

【0002】

一般に、磁性トナーを用いた画像形成装置においては、感光ドラム等の潜像保持体上の静電潜像を可視化するための現像ローラとして、マグネットローラが用いられている。マグネットローラは、回転するスリーブ内に一定の磁化パターンが着磁された状態で配置され、回転に伴って、磁化パターンに従い磁性トナーをスリーブ上に吸着し、搬送して潜像保持体上に飛翔させる、いわゆるジャンピング現象により、静電潜像の現像を行うものである。

【0003】

マグネットローラの構成としては、例えば、金属軸に、マグネットピースを貼り合せるか、または円筒状の押出しゴム磁石を挿入することにより形成して、軸部を利用して導電性を付与するものや、樹脂磁石組成物を用いてローラ本体部と軸とを一体的に成形してなる軸一体型として、表面にめっき等の導電性皮膜を形成することにより導電性を付与するものが知られている。

【0004】

マグネットローラに関する改良技術として、例えば、特許文献1には、バイアス電圧が安定して印加でき、しかも低価格の導電性スリーブレスマグネットロールを提供する目的で、円筒状永久磁石の表面に、樹脂層と、蒸着メッキされた厚さ5μm以下の導電層とを設けたマグネットロールが開示されている。また、特許文献2には、現像ギャップにバイアス電圧が安定して印加できるスリーブレスマグネットロールを提供することを目的として、外周面に物理蒸着法によって導電性セラミックス層を形成した円筒状永久磁石を有するマグネットロールが開示されている。

【0005】

さらに、特許文献3には、特定の永久磁石部材の外表面に、5〜10%のPを含有するNi−P合金メッキを施して形成された厚さ1μm以上の導電性被覆層を設けたことで、耐摩耗性を向上したマグネットロールが開示されており、特許文献4には、スリーブを不要とするとともに、優れた表面平滑性を実現することを目的として、ボンデッドマグネットの表面に金属めっき皮膜を設けたマグネットロールが開示されている。さらにまた、特許文献5には、高温高湿下での吸湿によるローラの撓みを改良する目的で、表面にシラン化合物を含む層を設けたマグネットローラが開示されている。

【特許文献1】特開平8−1830号公報(特許請求の範囲等)

【特許文献2】特開平10−12431号公報(特許請求の範囲等)

【特許文献3】特許第2685136号公報(特許請求の範囲等)

【特許文献4】特開平8−8113号公報(特許請求の範囲等)

【特許文献5】特開2007−199123号公報(特許請求の範囲等)

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記のうち、金属軸とマグネットピースまたは押出しゴム磁石とを組み合わせたマグネットローラにおいては、部材点数が多いため、貼り合せ等のアッセンブリー工程が必要であり、コスト高となるという問題があった。また、樹脂磁石組成物を用いた軸一体型のローラでは、経時的な使用中の寸法変化が不可避であるという難点があり、使用環境の制限や、リサイクル使用時における都度検査が必要となっていた。この経時的変化の原因は、磁性ブレードとの磁気吸引力などの外力による変形や、基材樹脂の外気湿度による吸湿にともなう弾性率の低下、膨潤などである。

【0007】

この点、上記したように、軸一体型ローラへの導電性付与手段として表面にめっきを施した場合、導電性は付与されるものの、2次的効果として期待される、基材樹脂の吸湿遮断作用については必ずしも満足されなかった。これは、例えば、図8に示すように、ローラ本体11の表面に無電界Niめっき等を施した場合、Niめっき層12とローラの基材樹脂(6ナイロン等)との線膨張率の差から、温度変化にともないNiめっき層12に微細なクラックが生じて、その隙間からローラ本体11が吸湿してしまうためであり、結果として、ローラの寸法変化や弾性率の低下を招くこととなっていた。これに対し、上記特許文献5においてシラン化合物を含む層を用いる技術も提案されているが、この技術は、コスト的に高価である点、および、量産性の観点から実用的ではなかった。

【0008】

そこで本発明の目的は、上記問題を解消して、樹脂磁石組成物を用いたマグネットローラにおける、使用にともなう基材樹脂の吸湿によるローラの寸法変化や弾性率(剛性)の低下を抑制して、耐久性およびリサイクル性を向上したマグネットローラを提供することにある。

【課題を解決するための手段】

【0009】

本発明者は鋭意検討した結果、ローラの外周部に、基材樹脂の寸法変化に対する追従性に優れた金属からなる金属層を設けることにより、上記の吸湿の問題を解消できることを見出して、本発明を完成するに至った。

【0010】

すなわち、本発明は、樹脂バインダーおよび磁性粉を主成分とする樹脂磁石組成物がローラ状に成形されてなるローラ本体と、該ローラ本体の両端から突出する軸部とを有するマグネットローラにおいて、

外周部の少なくとも一部に、CuまたはZnからなる層を含む金属層が形成されていることを特徴とするものである。

【0011】

本発明においては、前記金属層が、前記CuまたはZnからなる層の内側に、Ni層を含むことが好ましい。また、前記金属層は、外周部全体に形成されていることが好ましく、前記CuまたはZnからなる層の厚みは、好適には5〜15μmである。さらに、前記樹脂バインダーとしては、好適にはポリアミド樹脂を用いる。

【発明の効果】

【0012】

本発明によれば、上記構成としたことにより、使用にともなう基材樹脂の吸湿によるローラの寸法変化や弾性率(剛性)の低下を抑制して、耐久性およびリサイクル性を向上したマグネットローラを実現することが可能となった。

【発明を実施するための最良の形態】

【0013】

以下、本発明の好適実施形態について、詳細に説明する。

図1(a)に、本発明のマグネットローラの一例の概略断面図を示す。同図(b)は、その表面近傍の拡大部分断面図である。本発明のマグネットローラは、樹脂バインダーおよび磁性粉を主成分とする樹脂磁石組成物がローラ状に成形されてなるローラ本体1と、その両端から突出する軸部2とを有するものであり、図示するように、外周部の少なくとも一部、図示する例では外周部全体に、CuまたはZnからなる層3を含む金属層4が形成されている。

【0014】

CuまたはZnからなる層3は、従来のNi層に比して延性に優れるため、ローラを構成する基材樹脂の温度変化等にともなう寸法変化に対する追従性に優れ、従来のようなクラックを生ずるおそれがない。そのため、かかるCuまたはZnからなる層3をローラ表面に設けたことにより、温度変化時においても導電性および遮湿性を確保して、基材樹脂の吸湿による寸法変化や弾性率の低下に起因する撓みの発生を防止し、耐久性およびリサイクル性に優れたマグネットローラとすることが可能となった。

【0015】

本発明において、CuまたはZnからなる層3の内側には、図示するように、Ni層5を形成することが好ましい。ローラ表面に下処理層としてNi層5を設けることで、基材樹脂と金属層3との密着性を向上して、ローラ外周部にCuまたはZnからなる層3を良好に形成することが可能となる。

【0016】

CuまたはZnからなる層3の厚みは、好適には5〜15μmとする。この厚みが薄すぎると、下地追従性が不足するとともに、意匠性が必要である場合には表面の鏡面性が不足してしまい、一方、厚すぎてもそれ以上の効果は得られない。また、Ni層5を設ける場合のその厚みとしては、好適には0.1〜2μmとする。この厚みが薄すぎると、その上層にCuまたはZnからなる層3がうまく乗らず、一方、厚すぎると、CuまたはZnからなる層3の形成前に、Ni層が下地樹脂に追従できずに割れ、クラックを発生させて、やはりCuまたはZnからなる層3がうまく乗らなくなる。

【0017】

本発明におけるNi層5は、例えば、無電解Niめっきによる公知の手法で形成することが可能であり、CuまたはZnからなる層3は、例えば、電気めっきによる公知の手法で形成することができる。また、本発明においては、光沢を付与するなどによりローラの表面性を向上する目的で、CuまたはZnからなる層3上にさらに、Cr、Ni等からなる層をめっき等の手法により設けることも可能である。

【0018】

本発明において、上記金属層4は、ローラ外周部の少なくとも一部に設けられていれば、遮湿性の向上効果が得られるが、好適には図示するように、外周部全体に形成する。

【0019】

本発明のマグネットローラは、少なくともローラ本体1が、樹脂バインダーおよび磁性粉を主成分とする樹脂磁石組成物からなるものであり、好適には、ローラ本体1およびその両端から突出する軸部2が樹脂磁石組成物により一体的に成形されてなる軸一体型の構造を有する。また、軸部2のいずれか一方または双方が、別個に形成されたシャフトを挿入することにより形成された片側ないし両側シャフト挿入型の構造であってもよく、シャフトがローラ本体1を長手方向に貫通するシャフト挿入型の構造であってもよい。ここで、シャフトを挿入する構造の場合に用いるシャフトとしては特に制限はなく、従来マグネットローラにおいて慣用されているものを用いることができる。具体的には例えば、金属製の中実シャフトや中空シャフト、各種樹脂製のシャフトなどが挙げられる。

【0020】

樹脂磁石組成物に用いる樹脂バインダーとしては、特に制限されるものではなく、従来マグネットローラにおいて慣用されているものの中から任意のものを選択して用いることができる。具体的には例えば、ナイロン6,ナイロン6・6、ナイロン12、ナイロン4・6、ナイロン6・10、ナイロン6・12、ナイロン11などのポリアミド樹脂、ポリスチレン樹脂、ポリエチレンテレフタレート樹脂(PET)、ポリブチレンテレフタレート樹脂(PBT)、ポリフェニレンサルファイド樹脂(PPS)、ポリフェニレンオキサイド樹脂(PPO)、エチレン−酢酸ビニル共重合体樹脂(EVA)、エチレン−エチルアクリレート共重合体樹脂(EEA)、エポキシ樹脂、エチレン−ビニルアルコール共重合体樹脂(EVOH)、さらにはポリプロピレン樹脂やポリエチレン、ポリエチレン共重合体などのポリオレフィン、これらポリオレフィンの構造中に無水マレイン酸基,カルボキシル基、ヒドロキシル基、グリシジル基などの反応性をもつ官能基を導入した変性ポリオレフィンなどが挙げられる。中でも特に、ポリアミド樹脂、EVA、EEAが好適である。これらの樹脂バインダーは単独で用いてもよく、二種以上を組み合わせて用いてもよい。

【0021】

また、磁性粉についても特に制限はなく、従来マグネットローラにおいて慣用されているものの中から、任意のものを選択して用いることができる。具体的には例えば、ストロンチウムフェライト、バリウムフェライト、鉛フェライトなどのフェライト粉末、Sm−Co合金、Nd−F−B合金、Ce−Co合金などの希土類系合金粉末などが挙げられる。これらの磁性粉は単独で用いてもよく、二種以上を組み合わせて用いてもよい。

【0022】

樹脂磁石組成物におけるバインダーと磁性粉との配合割合は、特に制限されず、マグネットローラに要求される磁力の強さに応じて適宜選定されるが、通常は、樹脂磁石組成物全量に対し、磁性粉の配合量が80〜95重量%(密度が3.0〜6.0g/cm3程度)の範囲となるよう選定することが好ましい。

【0023】

樹脂磁石組成物には、必要に応じ、マイカやタルク、または炭素繊維、ガラス繊維などの繊維やウイスカーなどの補強効果の大きな充填材を添加することができる。すなわち、成形品に要求される磁力が比較的低くて磁性粉の充填量が少ない場合には、成形品の剛性が低くなりやすいので、このような場合には剛性を補うために、マイカやウイスカーなどの充填材を添加して成形品の補強を行うことができる。この場合に好適に用いられる充填材としては、マイカやウイスカーなどが挙げられる。このうちウイスカーとしては、例えば、炭化ケイ素、窒化ケイ素などからなる非酸化物系ウイスカー、ZnO、MgO、TiO2、SnO2、Al2O3などからなる金属酸化物系ウイスカー、チタン酸カリウム、ホウ酸アルミニウム、塩基性硫酸マグネシウムなどからなる複酸化物系ウイスカーなどが挙げられ、中でも、プラスチックとの複合化が容易な点から複酸化物系ウイスカーが好適である。これら充填材を用いる際の配合割合については特に制限はないが、通常は、樹脂磁石組成物全量に対して2〜32重量%、好ましくは5〜20重量%の範囲である。

【0024】

樹脂磁石組成物の調製方法としては特に制限はないが、例えば、樹脂バインダー、磁性粉および必要に応じて用いられる充填材を、通常の方法に従って混合し、溶融混練したのち、ペレット状に成形することにより調製する。この際の溶融混練には、二軸混練押出機、KCK混練押出機などを用いる通常の方法および条件を採用することができる。本発明のマグネットローラは、この樹脂磁石組成物を常法に従いローラ状に成形した後、前述の金属層を外周部に形成することにより容易に製造することができるものであり、それ以外の点については、特に制限されるものではない。

【実施例】

【0025】

以下、本発明を、実施例を用いてより具体的に説明する。

<実施例1>

樹脂バインダーとしての6ナイロン樹脂87重量%と磁性粉としてのフェライト粉末13重量%とを配合した樹脂磁石組成物を調製し、これを用いて射出成形することにより、ローラ本体とその両端から突出する軸部とを一体的に形成してなるローラを作製した。その後、その外周部全体に無電解NiめっきによりNi層を0.2μm、電気めっきによりNi層を1μm、Cu層を10μm、順次形成して、実施例1のマグネットローラを作製した。

【0026】

<実施例2>

ローラ外周部全体に、無電解NiめっきによりNi層を0.2μm、電気めっきによりNi層を1μm、Cu層を10μm、Ni層を10μm、Cr層を0.2μm、順次形成した以外は実施例1と同様にして、実施例2のマグネットローラを作製した。

【0027】

<従来例>

ローラ外周部に、金属層を形成しなかった以外は実施例1と同様にして、従来例のマグネットローラを作製した。

【0028】

<比較例1〜4>

ローラ外周部全体に、無電解NiめっきによりNi層をそれぞれ0.3μm、5μm、10μm、15μm形成した以外は実施例1と同様にして、比較例1〜4のマグネットローラを作製した。

【0029】

上記各供試ローラについて、高温高湿の環境条件(40℃×95RH%)に30日間おいた際の、初期重量160gからの重量変化、初期軸径φ6.0mmからの軸径変化および初期長さ370mmからの長さ変化をそれぞれ測定した。その結果を、図2〜4のグラフにそれぞれ示す。

【0030】

また、実施例2および比較例4の各供試ローラにつき、図5に示すように、ローラ本体部の長手方向に等間隔に3点を取って、高温高湿の環境条件(40℃×95RH%)に30日間おいた際の、これら各点(1)〜(3)におけるたわみ量を測定した。その結果を、図6(実施例2),図7(比較例4)のグラフに示す。

【0031】

各グラフにおいて、各実施例のローラに見られる放置直後の微小変化は、温度変化による寸法変化であると考えられる。これは、不可避ではあるが、可逆的変化である可能性もある。一方、放置直後以降の従来例および比較例のローラにおける重量および寸法の変化については、経時的吸湿による6ナイロン樹脂の膨潤の影響、撓みの進行については、弾性率低下の影響と考えられる。これらの結果から、各実施例のローラにおいては、ローラ外周部にCu層を形成したことにより、時間経過に伴う吸湿による寸法変化および撓みの発生が抑制されていることが明らかである。

【図面の簡単な説明】

【0032】

【図1】本発明の一好適例のマグネットローラを示す概略断面図である。

【図2】実施例における各ローラの重量の経時変化を示すグラフである。

【図3】実施例における各ローラの軸径の経時変化を示すグラフである。

【図4】実施例における各ローラの長さの経時変化を示すグラフである。

【図5】実施例における各ローラのたわみ量の測定方法を示す説明図である。

【図6】実施例におけるローラ(実施例2)のたわみ量の経時変化を示すグラフである。

【図7】実施例におけるローラ(比較例4)のたわみ量の経時変化を示すグラフである。

【図8】Niめっき層にクラックが生じた状態を示す概略説明図である。

【符号の説明】

【0033】

1 ローラ本体

2 軸部

3 CuまたはZnからなる層

4 金属層

5 Ni層

11 ローラ本体

12 Niめっき層

【特許請求の範囲】

【請求項1】

樹脂バインダーおよび磁性粉を主成分とする樹脂磁石組成物がローラ状に成形されてなるローラ本体と、該ローラ本体の両端から突出する軸部とを有するマグネットローラにおいて、

外周部の少なくとも一部に、CuまたはZnからなる層を含む金属層が形成されていることを特徴とするマグネットローラ。

【請求項2】

前記金属層が、前記CuまたはZnからなる層の内側に、Ni層を含む請求項1記載のマグネットローラ。

【請求項3】

前記金属層が、外周部全体に形成されている請求項1または2記載のマグネットローラ。

【請求項4】

前記CuまたはZnからなる層の厚みが5〜15μmである請求項1〜3のうちいずれか一項記載のマグネットローラ。

【請求項5】

前記樹脂バインダーがポリアミド樹脂である請求項1〜4のうちいずれか一項記載のマグネットローラ。

【請求項1】

樹脂バインダーおよび磁性粉を主成分とする樹脂磁石組成物がローラ状に成形されてなるローラ本体と、該ローラ本体の両端から突出する軸部とを有するマグネットローラにおいて、

外周部の少なくとも一部に、CuまたはZnからなる層を含む金属層が形成されていることを特徴とするマグネットローラ。

【請求項2】

前記金属層が、前記CuまたはZnからなる層の内側に、Ni層を含む請求項1記載のマグネットローラ。

【請求項3】

前記金属層が、外周部全体に形成されている請求項1または2記載のマグネットローラ。

【請求項4】

前記CuまたはZnからなる層の厚みが5〜15μmである請求項1〜3のうちいずれか一項記載のマグネットローラ。

【請求項5】

前記樹脂バインダーがポリアミド樹脂である請求項1〜4のうちいずれか一項記載のマグネットローラ。

【図1】

【図5】

【図8】

【図2】

【図3】

【図4】

【図6】

【図7】

【図5】

【図8】

【図2】

【図3】

【図4】

【図6】

【図7】

【公開番号】特開2009−109832(P2009−109832A)

【公開日】平成21年5月21日(2009.5.21)

【国際特許分類】

【出願番号】特願2007−283251(P2007−283251)

【出願日】平成19年10月31日(2007.10.31)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成21年5月21日(2009.5.21)

【国際特許分類】

【出願日】平成19年10月31日(2007.10.31)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]