マグネトロンスパッタリング用ターゲットおよびその製造方法

【課題】ターゲットに含まれる強磁性金属元素の含有量を減少させずに、マグネトロンスパッタリング時の漏洩磁束量を従来よりも増加させることができるマグネトロンスパッタリング用ターゲットを提供する。

【解決手段】強磁性金属元素を有するマグネトロンスパッタリング用ターゲット10であって、前記強磁性金属元素を含む磁性相12と、前記強磁性金属元素を含み、かつ、構成元素またはその含有割合の異なる複数の非磁性相14、16と、酸化物相18とを有しており、前記複数の非磁性相のうちの少なくとも1つの非磁性相14は、磁性相12よりも細かく酸化物相18と分散し合っている。

【解決手段】強磁性金属元素を有するマグネトロンスパッタリング用ターゲット10であって、前記強磁性金属元素を含む磁性相12と、前記強磁性金属元素を含み、かつ、構成元素またはその含有割合の異なる複数の非磁性相14、16と、酸化物相18とを有しており、前記複数の非磁性相のうちの少なくとも1つの非磁性相14は、磁性相12よりも細かく酸化物相18と分散し合っている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、強磁性金属元素を有するマグネトロンスパッタリング用ターゲットおよびその製造方法に関する。

【背景技術】

【0002】

マグネトロンスパッタリングでは、ターゲットの裏面に磁石を配置し、ターゲットの表面側に漏れ出る漏洩磁束によりプラズマを高密度に集中させる。これにより、安定した高速スパッタリングを可能としている。

【0003】

このため、マグネトロンスパッタリングに用いられるターゲットには、ターゲットの表面側に漏れ出る漏洩磁束の量を多くすることが求められる。

【0004】

例えば、特許文献1には、Coを有するマグネトロンスパッタリング用ターゲットであって、Coを含む磁性相と、Coを含む非磁性相と、酸化物相と、を有し、該磁性相と該非磁性相と該酸化物相とが互いに分散しており、該磁性相はCoおよびCrを主成分として含み、該磁性相におけるCoの含有割合は、76at%以上80at%以下であることを特徴とするマグネトロンスパッタリング用ターゲットや、Coを有するマグネトロンスパッタリング用ターゲットであって、Coを含む磁性相と、Coを含む非磁性相と、を有し、該磁性相と該非磁性相とが互いに分散しており、該非磁性相はPtを主成分として含むPt−Co合金相であり、該Pt−Co合金相におけるCoの含有割合は、0at%より大きく13at%以下であることを特徴とするマグネトロンスパッタリング用ターゲットが記載されている。

【0005】

これらのマグネトロンスパッタリング用ターゲットは、ターゲットに含まれる強磁性金属元素であるCoの含有量を減少させずに、マグネトロンスパッタリング時に、ターゲット表面からの漏洩磁束の量を増加させることができ、マグネトロンスパッタリングを良好に行うことができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4422203号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、ターゲットに含まれる強磁性金属元素の含有量を減少させずに、マグネトロンスパッタリング時の漏洩磁束量をさらに増加させることが求められている。

【0008】

本発明は、かかる点に鑑みてなされたものであって、ターゲットに含まれる強磁性金属元素の含有量を減少させずに、マグネトロンスパッタリング時の漏洩磁束量を従来よりも増加させることができるマグネトロンスパッタリング用ターゲットおよびその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明は、強磁性金属元素を有するマグネトロンスパッタリング用ターゲットであって、前記強磁性金属元素を含む磁性相と、前記強磁性金属元素を含み、かつ、構成元素またはその含有割合の異なる複数の非磁性相と、酸化物相とを有しており、前記複数の非磁性相のうちの少なくとも1つは、前記磁性相よりも細かく前記酸化物相と分散し合っていることを特徴とするマグネトロンスパッタリング用ターゲットにより、前記課題を解決したものである。

【0010】

ここで、「磁性相」とは、磁性を有している相(通常の磁性体と比べて磁性が十分に小さい相を除く)のことであり、「非磁性相」とは、磁性がゼロの相だけでなく、通常の磁性体と比べて磁性が十分に小さい相も含む概念である。

【0011】

本発明では、強磁性金属元素を含み、かつ、構成元素またはその含有割合の異なる複数の非磁性相を設けるので、ターゲット全体における強磁性金属元素の量を一定に保ったまま、前記強磁性金属元素を含む磁性相のターゲット全体に対する体積分率を従来よりも減少させることができ、ターゲット全体の磁性を従来よりも減少させることができる。これにより、ターゲットに含まれる強磁性金属元素の含有量を減少させずに、マグネトロンスパッタリング時に、ターゲット表面からの漏洩磁束の量を従来よりも増加させることができ、マグネトロンスパッタリングを良好に行うことができる。

【0012】

また、「前記複数の非磁性相のうちの少なくとも1つは、前記磁性相よりも細かく前記酸化物相と分散し合っている」とは、前記複数の非磁性相のうちの少なくとも1つの、前記酸化物相と分散し合っている非磁性相の平均の大きさが、前記磁性相の平均の大きさよりも小さい状態のことを意味する。

【0013】

本発明では、複数の非磁性相のうちの少なくとも1つは、磁性相よりも細かく酸化物相と分散し合っているので、磁性相の大きさを比較的大きくしても(磁性相の平均の大きさが例えば40〜80μmの範囲内に入るようにしても)、酸化物が凝集して大きな酸化物相が生じてしまうことが抑制されており、スパッタリング時にノジュールやパーティクルの発生等の不具合も発生しにくい。

【0014】

また、前記複数の非磁性相のうちの1つが、他の非磁性相よりも細かく前記酸化物相と分散し合っているようにした場合には、他の非磁性相の大きさを比較的大きくすることができるので、ターゲット表面からの漏洩磁束の量をより増加させることができる可能性がある。ここで、「前記複数の非磁性相のうちの1つは、他の非磁性相よりも細かく前記酸化物相と分散し合っている」とは、前記複数の非磁性相のうちの1つの非磁性相の平均の大きさが、他の非磁性相の平均の大きさよりも小さい状態のことを意味する。

【0015】

前記磁性相は、ターゲット表面からの漏洩磁束の量をより増加させる点で、相の平均の大きさが40〜80μmであることが好ましい。

【0016】

前記複数の非磁性相は、例えば2種の非磁性相とすることができる。

【0017】

前記強磁性金属元素は、例えばCoであり、この場合、前記ターゲットを用いてマグネトロンスパッタリングを行うと、磁気記録特性に優れた磁気記録媒体を得やすい。

【0018】

前記磁性相は、例えばCoおよびCrを主成分として含むCo−Cr合金相とすることができ、この場合、ターゲット全体に対する非磁性相の体積分率を大きくして磁性相の体積分率を小さくし、ターゲット表面からの漏洩磁束の量を増加させる点で、該磁性相におけるCoの含有割合は、85at%以上であることが好ましい。さらに、前記の点で、前記磁性相をCo単体からなる相とすることはより好ましい。

【0019】

前記非磁性相のうちの少なくとも1つは、Coの含有割合が0at%より大きく75at%以下であるCo−Cr合金相またはCoの含有割合が0at%より大きく73at%以下であるCo−Cr−Pt合金相からなることが好ましく、また、前記非磁性相のうちの少なくとも1つは、Coの含有割合が12at%以下であるCo−Pt合金相からなることが好ましい。

【0020】

前記酸化物相は、例えば、SiO2、TiO2、Ti2O3、Ta2O5、Cr2O3、CoO、Co3O4、B2O5、Fe2O3、CuO、Y2O3、MgO、Al2O3、ZrO2、Nb2O5、MoO3、CeO2、Sm2O3、Gd2O3、WO2、WO3、HfO2、NiO2のうちの少なくとも1種を含むものとすることができる。

【0021】

前記ターゲットの中には、磁気記録層の形成に好適に用いることができるものがある。

【0022】

前記ターゲットは、例えば、強磁性金属元素を含む第1の非磁性金属粉末を酸化物粉末と混合分散して非磁性混合粉末を得る工程と、前記得られた非磁性混合粉末と、前記強磁性金属元素を含む磁性金属粉末と、前記強磁性金属元素を含み、かつ、構成元素またはその含有割合が前記第1の非磁性金属粉末とは異なる第2の非磁性金属粉末と、を混合分散して加圧焼結用混合粉末を得る工程と、を有することを特徴とするマグネトロンスパッタリング用ターゲットの製造方法により製造することができる。

【0023】

また、前記ターゲットは、例えば、強磁性金属元素を含む第1の非磁性金属粉末を酸化物粉末と混合分散して非磁性混合粉末を得る工程と、前記得られた非磁性混合粉末と、前記強磁性金属元素を含む磁性金属粉末と、前記強磁性金属元素を含み、かつ、構成元素またはその含有割合が前記第1の非磁性金属粉末とは異なる第2の非磁性金属粉末と、酸化物粉末と、を混合分散して加圧焼結用混合粉末を得る工程と、を有することを特徴とするマグネトロンスパッタリング用ターゲットの製造方法により製造することができる。

【0024】

ここで、磁性金属粉末とは、磁性を有している粉末(通常の磁性体と比べて磁性が十分に小さい粉末を除く)のことであり、非磁性金属粉末とは、磁性がゼロの粉末だけでなく、通常の磁性体と比べて磁性が十分に小さい粉末も含む概念である。

【0025】

前記複数の非磁性金属粉末は、例えば2種の非磁性金属粉末とすることができる。

【0026】

前記強磁性金属元素は、例えばCoであり、この場合、前記製造方法により製造したターゲットを用いてマグネトロンスパッタリングを行うと、磁気記録特性に優れた磁気記録媒体を得やすい。

【0027】

前記磁性金属粉末はCoおよびCrを主成分として含み、該磁性金属粉末におけるCoの含有割合が85at%以上であることは、製造されるターゲットの漏洩磁束率を向上させる点で好ましく、前記磁性金属粉末はCo単体からなることがより好ましい。

【0028】

前記複数の非磁性金属粉末のうち少なくとも1つは、Coの含有割合が0at%より大きく75at%以下であるCo−Cr合金またはCoの含有割合が0at%より大きく73at%以下であるCo−Cr−Pt合金からなることが好ましく、また、前記複数の非磁性金属粉末のうち少なくとも1つは、Coの含有割合が12at%以下であるCo−Pt合金からなることが好ましい。

【発明の効果】

【0029】

本発明によれば、ターゲットに含まれる強磁性金属元素の含有量を減少させずに、マグネトロンスパッタリング時に、ターゲット表面からの漏洩磁束の量を従来よりも増加させることができ、マグネトロンスパッタリングを良好に行うことができるとともに、スパッタリング時にノジュールやパーティクルの発生等の不具合も発生しにくい。

【図面の簡単な説明】

【0030】

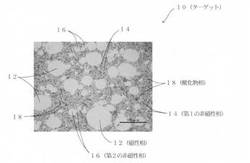

【図1】本実施形態に係るターゲットのミクロ構造を示す一例の金属顕微鏡写真

【図2】Co−Cr合金において、Coの含有割合と磁性との関係を示すグラフ図

【図3】Co−Pt合金において、Coの含有割合と磁性との関係を示すグラフ図

【図4】実施例1のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図5】実施例1のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【図6】実施例2のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図7】実施例2のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【図8】比較例1のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図9】比較例1のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【図10】比較例2のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図11】比較例2のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【図12】比較例3のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図13】比較例3のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【図14】比較例4のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図15】比較例4のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【図16】参考例1のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図17】参考例1のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【図18】参考例2のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図19】参考例2のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【図20】実施例3のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図21】実施例3のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【図22】比較例5のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図23】比較例5のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【図24】比較例6のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図25】比較例6のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【図26】比較例7のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図27】比較例7のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【図28】比較例8のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図29】比較例8のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【図30】実施例4のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図31】実施例4のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【図32】実施例5のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図33】実施例5のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【図34】実施例6のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図35】実施例6のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【発明を実施するための形態】

【0031】

本発明に係るマグネトロンスパッタリング用ターゲットは、強磁性金属元素を有するマグネトロンスパッタリング用ターゲットであって、前記強磁性金属元素を含む磁性相と、前記強磁性金属元素を含み、かつ、構成元素またはその含有割合の異なる複数の非磁性相と、酸化物相とを有しており、前記複数の非磁性相のうちの少なくとも1つは、前記磁性相よりも細かく前記酸化物相と分散し合っていることを特徴とする。

【0032】

本発明は、強磁性金属元素を含み、かつ、構成元素またはその含有割合の異なる複数の非磁性相を設けることにより、ターゲット全体における強磁性金属元素を含む各構成元素の含有割合を一定に保ったまま、ターゲット全体に対する非磁性相の体積分率を大きくすることができ、ターゲット全体に対する磁性相の体積分率を小さくすることができる。これによりターゲット全体としての磁性を弱めることができ、マグネトロンスパッタリング時に、ターゲット表面からの漏洩磁束の量を増加させることができ、マグネトロンスパッタリングを良好に行うことができる。

【0033】

例えば、後述するように、Co−Cr合金ではCoの含有割合が75at%以下のときその磁性はほとんどゼロになり、Co−Pt合金ではCoの含有割合が12at%以下のときその磁性はほとんどゼロになる。したがって、ターゲットに含まれる金属元素がCo、Cr、Ptの三元素の場合、非磁性相をCoの含有割合が75at%以下のCo−Cr合金相の1相またはCoの含有割合が12at%以下のCo−Pt合金相の1相とするより、非磁性相をCoの含有割合が75at%以下のCo−Cr合金相およびCoの含有割合が12at%以下のCo−Pt合金相の2相とする方が、ターゲット全体の組成を一定に保ったまま、ターゲット全体に対する非磁性相の体積分率を大きくすることができ、ターゲット全体に対する磁性相の体積分率を小さくすることができる。

【0034】

このように、強磁性金属元素を含む非磁性相を、構成元素またはその含有割合の異なる複数の非磁性相とすることにより、非磁性相を1つとした場合よりも、ターゲット全体の組成を一定に保ったまま、ターゲット全体に対する非磁性相の体積分率を大きくすることができ、ターゲット全体に対する磁性相の体積分率を小さくすることができ、ターゲット全体としての磁性を弱めることができる。

【0035】

なお、ターゲット全体の組成を一定に保ったまま、ターゲット全体に対する非磁性相の体積分率を大きくすると、磁性相の体積分率が小さくなり、磁性相の強磁性金属元素の含有割合は大きくなるが、後述するように、例えば、Co−Cr合金ではCoの含有割合が85at%以上となるとその磁性はCo単体の磁性と同程度となり、それ以上Coの含有割合が増えても磁性は同程度を保つ。したがって、磁性相の強磁性金属元素の含有割合が一定の値以上となると、磁性相の強磁性金属元素の含有割合がそれ以上大きくなっても、磁性相の磁性は大きくは上昇しないと考えられる。このため、磁性相の強磁性金属元素の含有割合が大きくなっても、ターゲット全体に対する非磁性相の体積分率を大きくして、ターゲット全体に対する磁性相の体積分率を小さくすることにより、ターゲット全体としての磁性を弱めることができる。

【0036】

また、磁性相の大きさを比較的大きくすると(磁性相の平均の大きさが例えば40〜80μmの範囲内に入るようにすると)、理由は現段階では明確にはなっていないが、ターゲット表面からの漏洩磁束の量をより増加させることができるので、磁性相の大きさは比較的大きくすること(磁性相の平均の大きさを例えば40〜80μmの範囲内に入るようにすること)が好ましい。ここで、本発明では、複数の非磁性相のうちの1つが、磁性相よりも細かく酸化物相と分散し合っているので、磁性相の大きさを比較的大きくしても(磁性相の平均の大きさが例えば40〜80μmの範囲内に入るようにしても)、酸化物が凝集して大きな酸化物相が生じてしまうことが抑制されており、スパッタリング時にノジュールやパーティクルの発生等の不具合も発生しにくい。

【0037】

磁性相の平均の大きさが40μmを下回ると、ターゲット表面からの漏洩磁束の量を増加させる効果が小さくなり、一方、磁性相の平均の大きさが80μmを上回ると、ターゲットの組織の均一性の崩れが大きくなりすぎて、スパッタリング時に不具合の発生するおそれがある。

【0038】

ここで、本明細書において磁性相の大きさを求める際には、撮影時の倍率が400倍の金属顕微鏡写真において、磁性相と考えられる白色の相の長径と短径の値を求め、それらの値の平均値を個々の磁性相の大きさとする。そして、撮影時の倍率が400倍の金属顕微鏡写真に写った磁性相と考えられる白色の相の全てについてその相の大きさを求め、求めた相の大きさの平均値を磁性相の平均の大きさとする。ただし、大きさが10μm以下の磁性相は、ターゲットの漏洩磁束量への影響は極めて小さいと考えられるので、磁性相の平均の大きさを算出する際には無視するものとする。

【0039】

また、本発明に係るマグネトロンスパッタリング用ターゲットは、強磁性金属元素を有するので、磁気記録媒体の作製に用いることができる。本発明に適用可能な強磁性金属元素は、特に限定されず、例えばCo、Fe、Niを用いることができる。強磁性金属元素としてCoを用いた場合、保磁力の大きい記録層(磁性層)を形成しやすくなり、ハードディスクの作製に好適なターゲットとしやすくなる。

【0040】

また、本発明に係るマグネトロンスパッタリング用ターゲットにおいて、磁性相および非磁性相に含まれる強磁性金属元素以外の金属元素は特に限定されず、例えば、Cr、Pt、Au、Ag、Ru、Rh、Pd、Ir、W、Ta、Cu、B、Mo等の金属元素を磁性相および/または非磁性相に含ませることができる。

【0041】

また、強磁性金属元素が含まれない非磁性相を設けてもよい。即ち、強磁性金属元素を含む磁性相と、強磁性金属元素を含み、かつ、構成元素またはその含有割合の異なる複数の非磁性相以外に、強磁性金属元素が含まれない非磁性相を設けてもよい。強磁性金属元素が含まれない非磁性相としては、例えば、Cr、Pt、Au、Ag、Ru、Rh、Pd、Ir、W、Ta、Cu、B、Mo等の金属元素を含む相を設けてもよい。

【0042】

以下では、磁気記録層の作製に好適に用いることができるCo−Cr−Pt−SiO2−TiO2−Cr2O3ターゲットを本発明の実施形態の例として取り上げ、具体的に説明する。本実施形態では、金属相を1つの磁性相と2つの非磁性相で構成した3相構造とするが、磁性相を構成元素またはその含有割合の異なる2つ以上の磁性相とすることができ、また、非磁性相を構成元素またはその含有割合の異なる3つ以上の非磁性相とすることもでき、ターゲットの相構造を4相以上の多相構造とすることもできる。

【0043】

1.ターゲットの構成成分

本実施形態に係るターゲットの構成成分は、Co−Cr−Pt−SiO2−TiO2−Cr2O3である。Co、Cr、Ptは、スパッタリングによって形成される磁気記録層のグラニュラ構造において、磁性粒子(微小な磁石)の構成成分となる。酸化物(SiO2、TiO2、Cr2O3)は、グラニュラ構造において、磁性粒子(微小な磁石)を仕切る非磁性マトリックスとなる。

【0044】

ターゲット全体に対する金属(Co、Cr、Pt)の含有割合および酸化物(SiO2、TiO2、Cr2O3)の含有割合は、目的とする磁気記録層の成分組成によって決まり、ターゲット全体に対する金属(Co、Cr、Pt)の含有割合は88〜94mol%、ターゲット全体に対する酸化物(SiO2、TiO2、Cr2O3)の含有割合は6〜12mol%である。

【0045】

Coは強磁性金属元素であり、磁気記録層のグラニュラ構造の磁性粒子(微小な磁石)の形成において中心的な役割を果たす。Coの含有割合は金属(Co、Cr、Pt)全体に対して60〜80at%である。

【0046】

Crは、所定の組成範囲でCoと合金化することによりCoの磁気モーメントを低下させる機能を有し、磁性粒子の磁性の強さを調整する役割を有する。Crの含有割合は金属(Co、Cr、Pt)全体に対して4〜24at%である。

【0047】

Ptは、所定の組成範囲でCoと合金化することによりCoの磁気モーメントを増加させる機能を有し、磁性粒子の磁性の強さを調整する役割を有する。Ptの含有割合は金属(Co、Cr、Pt)全体に対して1〜22at%である。

【0048】

なお、本実施形態では酸化物としてSiO2、TiO2、Cr2O3を用いたが、用いる酸化物はSiO2、TiO2、Cr2O3に限定されず、例えば、SiO2、TiO2、Ti2O3、Ta2O5、Cr2O3、CoO、Co3O4、B2O5、Fe2O3、CuO、Y2O3、MgO、Al2O3、ZrO2、Nb2O5、MoO3、CeO2、Sm2O3、Gd2O3、WO2、WO3、HfO2、NiO2のうちの少なくとも1種を含む酸化物を用いることもできる。

【0049】

2.ターゲットのミクロ構造

図1(実施例1のターゲットの厚さ方向断面のSEM写真)を例にとって示すように、本実施形態に係るターゲット10のミクロ構造は、磁性相12(Coの含有割合が85at%以上のCo−Cr合金相)、第1の非磁性相14(Coの含有割合が0at%より大きく73at%以下のCo−Cr−Pt合金相)、第2の非磁性相16(Coの含有割合が0at%より大きく12at%以下のCo−Pt合金相)がお互いに分散し、かつ、第1の非磁性相14(Coの含有割合が0at%より大きく73at%以下のCo−Cr−Pt合金相)と酸化物相18(SiO2−TiO2−Cr2O3相)とは、磁性相12および第2の非磁性相16よりも細かく酸化物相18と分散し合っている。なお、本実施形態では、磁性相12(Coの含有割合が85at%以上のCo−Cr合金相)をCoの含有割合が100at%のCo単体相としてもよく、Coの含有割合が85at%以上のCo−Cr合金相には、Coの含有割合が100at%のCo単体相も含まれるものとする。

【0050】

図1において、磁性相12は大きな略円形の白色の相であり、第1の非磁性相14は酸化物相18と細かく分散し合っている白色の微細な細長い相であり、第2の非磁性相16は小さな略円形の白色の相であり、酸化物相18は濃い灰色の相である。

【0051】

なお、図1は実施例1で作製した焼結体断面の金属顕微鏡写真であるが、ここでは本実施形態に係るターゲット10の組織の説明のために便宜的に取り上げただけであり、本実施形態のターゲットが実施例1に限定されるわけではなく、また、ここで説明する組成が、符号で指し示す相の実施例1における実際の組成と一致していない場合もある。

【0052】

本実施形態では、金属相をCo−Cr−Pt合金相の単相とせず、1つの磁性相(Coの含有割合が85at%以上のCo−Cr合金相)と2つの非磁性相(Coの含有割合が0at%より大きく73at%以下のCo−Cr−Pt合金相、Coの含有割合が0at%より大きく12at%以下のCo−Pt合金相)で構成した3相構造としており、これにより、ターゲット全体における強磁性金属元素を含む各構成元素の含有割合を一定に保ったまま、ターゲット全体に対する磁性相の体積分率を小さくすることができる。これにより、ターゲット全体における各構成元素の含有割合を一定に保ったまま、ターゲット全体としての磁性を弱めることができ、マグネトロンスパッタリング時に、ターゲット表面からの漏洩磁束の量を増加させることができ、マグネトロンスパッタリングを良好に行うことができる。

【0053】

本実施形態において、磁性相であるCo−Cr合金相において、Coの含有割合を85at%以上とした理由について説明する。

【0054】

下記の表1は、Co−Cr合金において、Coの含有割合を振って測定した磁性の評価尺度の引張応力(後述するように引張応力の値が大きいほど磁性が強くなる)についての実験結果であり、図2は、下記の表1をグラフにしたもので、Co−Cr合金において、Coの含有割合と磁性との関係を示すグラフ図であり、横軸がCoの含有割合、縦軸が磁性の評価尺度の引張応力である。

【0055】

【表1】

【0056】

表1、図2に示すように、Co−Cr合金において、Coの含有割合が75at%以下では、Co−Cr合金の磁性はほとんど零であり、Coの含有割合が75at%を超えると、磁性が急激に大きくなり始め、Coの含有割合が83at%以上になると、磁性の増加が穏やかになりほぼ一定値となる。したがって、磁性相であるCo−Cr合金においては、Coの含有割合を83at%より増やしても、Coの含有割合が83at%以上のときと比べて磁性はほとんど大きくならない。

【0057】

そこで、本実施形態においては、Co−Cr合金相におけるCoの含有割合を85at%以上とし、Coの含有割合が83at%のときと比べて磁性をほとんど大きくせずに、磁性相であるCo−Cr合金相におけるCoの含有割合を大きくしている。Co−Cr合金相におけるCoの含有割合が大きいほど、ターゲット全体におけるCo量を一定に保ちつつ、磁性相であるCo−Cr合金相の体積分率を小さく、非磁性相(Coの含有割合が0at%より大きく73at%以下のCo−Cr−Pt合金相、Coの含有割合が0at%より大きく12at%以下のCo−Pt合金相)の体積分率を大きくすることができ、ターゲット全体の磁性を小さくすることができる。

【0058】

次に、Co−Cr−Pt合金相において、Coの含有割合を0at%より大きく73at%以下としている理由について説明する。

【0059】

表1、図2に示すように、Co−Cr合金において、CoとCrの合計に対するCoの含有割合を75at%以下とすることにより、Co−Cr合金の磁性をほとんど零のレベルにしたまま、合金中にCoを含有させることができる。Co−Cr合金にPtを添加したCo−Cr−Pt合金においても同様の傾向を示すと考えられるので、Co、Cr、Ptの合計に対するCoの含有割合を75at%以下とすれば、Co−Cr合金の磁性をほとんど零のレベルにしたまま、合金中にCoを含有させることができると考えることもできる。しかしながら、前述したようにPtは所定の組成範囲でCoと合金化することによりCoの磁気モーメントを増加させる機能を有するので、本実施形態ではCo、Cr、Ptの合計に対するCoの含有割合を73at%以下とした。実際、後に示す実施例では、第1の非磁性相を68Co−22Cr−10Pt合金相(Coの含有割合は68at%であり、73at%以下である。)とすることにより、大きい漏洩磁束率が得られている。ただし、Coの含有割合が零では、非磁性相であるCo−Cr−Pt合金相にCoを含有させたことにならず、ターゲット10全体におけるCoを含む構成元素の含有割合を一定に保ったまま、Co−Cr合金相(磁性相)の体積分率を減少させることに寄与しない。そこで、本実施形態においては、Co−Cr−Pt合金相におけるCoの含有割合を0at%より大きく73at%以下として、ターゲット10全体におけるCoを含む構成元素の含有割合を一定に保ったまま、Co−Cr合金相(磁性相)の体積分率を減少させ、ターゲット全体の磁性を減少させて、良好なマグネトロンスパッタリングができるようにしている。

【0060】

次に、Co−Pt合金相において、Coの含有割合を0at%より大きく12at%以下としている理由について説明する。

【0061】

下記の表2は、Co−Pt合金において、Coの含有割合を振って測定した磁性の評価尺度の引張応力(後述するように引張応力の値が大きいほど磁性が強くなる)についての実験結果であり、図3は、下記の表2をグラフにしたもので、Co−Pt合金において、Coの含有割合と磁性との関係を示すグラフ図であり、横軸がCoの含有割合、縦軸が磁性の評価尺度の引張応力である。

【0062】

【表2】

【0063】

表2、図3に示すように、Co−Pt合金において、CoとPtの合計に対するCoの含有割合を12at%以下とすることにより、Co−Pt合金の磁性をほとんど零のレベルにしたまま、合金中にCoを含有させることができる。ただし、Coの含有割合が零では、ターゲット10全体におけるCoを含む構成元素の含有割合を一定に保ったまま、Co−Cr合金相(磁性相)の体積分率を減少させてターゲット全体の磁性を減少させることに寄与しない。そこで、本実施形態においては、Co−Pt合金相におけるCoの含有割合を0at%より大きく12at%以下として、ターゲット10全体におけるCoを含む構成元素の含有割合を一定に保ったまま、Co−Cr合金相(磁性相)の体積分率を減少させ、ターゲット全体の磁性を減少させて、良好なマグネトロンスパッタリングができるようにしている。

【0064】

なお、表1、表2、図2、図3のデータは、本発明者が測定して得たデータであり、具体的には下記のようにして測定した。表1、図2のデータの場合、CoとCrを体積が1cm3になるように配材してアーク溶解し、底面積が0.785cm2である円盤状のサンプルを組成比を変えて作製した。そして、この円盤状のサンプルの底面を、残留磁束密度が500ガウスの磁石(材質フェライト)に付着させた後、底面と垂直な方向に引っ張り、磁石から離れたときの力を測定した。この力を底面積0.785cm2で除して求めた引張応力はサンプルの磁性と正の相関があるので、これを磁性の評価尺度とし、表1の数値、図2の縦軸とした。表2、図3のデータの場合、PtとCoを体積が1cm3になるように配材した以外は、表1、図2のデータの場合と同様にしてデータの取得を行った。

【0065】

以上説明したように、本実施形態に係るターゲット10では、Coを含む非磁性相であるCo−Cr−Pt合金相(Coの含有割合は0at%より大きく73at%以下)およびCo−Pt合金相(Coの含有割合は0at%より大きく12at%以下)を設けているので、ターゲット10全体におけるCoを含む各構成元素の含有割合を一定に保ったまま、磁性相であるCo−Cr合金相の体積分率を減少させることができ、ターゲット10全体の磁性を減少させることができる。また、磁性相であるCo−Cr合金相において、Coの含有割合を85at%以上としているので、Coの含有割合が83at%のときと比べて磁性をほとんど大きくせずに、磁性相であるCo−Cr合金相におけるCoの含有割合を大きくすることができ、ターゲット全体におけるCo量を一定に保ちつつ、磁性相であるCo−Cr合金相の体積分率を小さくすることができ、ターゲット全体の磁性を小さくすることができる。

【0066】

したがって、本実施形態では、ターゲットに含まれる強磁性金属元素の含有量を減少させず(ターゲットに含まれる各構成元素の含有割合を変えず)に、マグネトロンスパッタリング時に、ターゲット表面からの漏洩磁束の量を増加させることができ、マグネトロンスパッタリングを良好に行うことができる。

【0067】

また、磁性相(Coの含有割合が85at%以上のCo−Cr合金相)の大きさを比較的大きくすると(相の平均の大きさを例えば40〜80μmの範囲内にすると)、理由は現段階では明確にはなっていないが、ターゲット表面からの漏洩磁束の量をより増加させることができるので、磁性相(Coの含有割合が85at%以上のCo−Cr合金相)の大きさは比較的大きくすること(相の平均の大きさを例えば40〜80μmの範囲内にすること)が好ましい。

【0068】

また、第2の非磁性相の大きさを第1の非磁性相よりも大きくすると、理由は現段階では明確にはなっていないが、ターゲット表面からの漏洩磁束の量をより増加させる傾向があるので、第2の非磁性金属粉末(5Co−95Pt合金粉末)は酸化物粉末とボールミルで混合しなくてもよく、第2の非磁性相(5Co−95Pt合金相)の大きさを第1の非磁性相(68Co−22Cr−10Pt合金相)よりも大きくしてもよい。

【0069】

ここで、本実施形態では、複数の非磁性相のうちの少なくとも1つが、磁性相および他の非磁性相よりも細かく酸化物相と分散し合っているので、磁性相の大きさを比較的大きくしても(磁性相の平均の大きさが例えば40〜80μmの範囲内に入るようにしても)、さらには他の非磁性相の大きさを比較的大きくしても、酸化物が凝集して大きな酸化物相が生じてしまうことが抑制されており、スパッタリング時にノジュールやパーティクルの発生等の不具合も発生しにくい。

【0070】

3.ターゲットの製造方法

本実施形態に係るターゲット10は、以下のようにして製造することができる。

【0071】

(1)磁性金属粉末の作製

所定の組成(Coの含有割合が85at%以上)となるようにCo、Crを秤量し、合金溶湯を作製して、ガスアトマイズを行い、所定の組成(Coの含有割合が85at%以上)のCo−Cr合金アトマイズ磁性粉末を作製する。作製したCo−Cr合金アトマイズ磁性粉末は分級して、粒径が所定の粒径以下(例えば106μm以下)となるようにする。ここで、Crを含有させずにCo単体のアトマイズ磁性粉末としてもよく、本実施形態では、所定の組成(Coの含有割合が85at%以上)のCo−Cr合金アトマイズ磁性粉末には、Co単体のアトマイズ磁性粉末も含まれるものとする。

【0072】

(2)第1の非磁性金属粉末および非磁性混合粉末の作製

所定の組成(Coの含有割合が0at%より大きく73at%以下)となるようにCo、Cr、Ptを秤量し、合金溶湯を作製して、ガスアトマイズを行い、所定の組成(Coの含有割合が0at%より大きく73at%以下)の第1の非磁性金属粉末(Co−Cr−Pt合金アトマイズ非磁性粉末)を作製する。作製した第1の非磁性金属粉末(Co−Cr−Pt合金アトマイズ非磁性粉末)は分級して、粒径が所定の粒径以下(例えば106μm以下)となるようにする。

【0073】

作製した分級後のCo−Cr−Pt合金アトマイズ非磁性粉末と酸化物粉末(SiO2粉末、TiO2粉末、Cr2O3粉末)とを混合分散して、非磁性混合粉末を作製する。酸化物粉末(SiO2粉末、TiO2粉末、Cr2O3粉末)は、微細な1次粒子が凝集して2次粒子を形成しているが、混合分散は、Co−Cr−Pt合金アトマイズ非磁性粉末と酸化物粉末(SiO2粉末、TiO2粉末、Cr2O3粉末)とが十分に細かく分散し合うまで行う(例えば、Co−Cr−Pt合金アトマイズ非磁性粉末と酸化物粉末とのボールミルによる累計回転回数が100万回以上になるまで混合分散を行う)。

【0074】

(3)第2の非磁性金属粉末の作製

所定の組成(Coの含有割合が0at%より大きく12at%以下)となるようにCo、Ptを秤量し、合金溶湯を作製して、ガスアトマイズを行い、所定の組成(Coの含有割合が0at%より大きく12at%以下)である第2の非磁性金属粉末(Co−Pt合金アトマイズ非磁性粉末)を作製する。作製した第2の非磁性金属粉末は分級して、粒径が所定の粒径以下(例えば106μm以下)となるようにする。

【0075】

(4)加圧焼結用混合粉末の作製

(2)で作製した非磁性混合粉末と、(1)で作製した磁性金属粉末と、(3)で作製した第2の非磁性金属粉末とを概ね均一になるまで混合分散して、加圧焼結用混合粉末を作製する。この加圧焼結用混合粉末の作製の際には、(2)で作製した非磁性混合粉末、(1)で作製した磁性金属粉末、(3)で作製した第2の非磁性金属粉末に、必要に応じ酸化物粉末を加えて混合分散を行ってもよい。なお、この工程での混合分散は、各粒子径が小さくならない程度に止める。各粒子径が小さくなる程度まで混合分散を行うと、得られるターゲットの漏洩磁束量が小さくなってしまうおそれがある。

【0076】

(5)成形

(4)で作製した加圧焼結用混合粉末を、例えば真空ホットプレス法により加圧焼結して成形し、ターゲットを作製する。

【0077】

(6)製造方法の特徴

本実施形態に係る製造方法の特徴は、(2)で作製した第1の非磁性金属粉末と酸化物粉末とを、(2)で記載したように、十分に細かく分散し合うまで混合分散を行って、非磁性混合粉末を得ていることである。

【0078】

(2)で作製した非磁性混合粉末において、Co−Cr−Pt合金粉末と酸化物粉末とは十分に細かく分散し合っているので、(2)で作製した非磁性混合粉末と、(1)で作製した磁性金属粉末と、(3)で作製した第2の非磁性金属粉末とを混合分散して、加圧焼結用混合粉末を作製する際の混合の程度を、各粒子径が小さくならない程度に止めても、得られるターゲット中において酸化物が凝集して大きな酸化物相が生じてしまうことが抑制されており、スパッタリング時にノジュールやパーティクルの発生等の不具合は発生しにくい。

【0079】

このため、本実施形態に係る製造方法によれば、スパッタリング時のノジュールやパーティクル等の発生を抑制しつつ、加圧焼結用混合粉末中の磁性金属粉末(Coの含有割合が85at%以上のCo−Cr合金粉末)および第2の非磁性金属粉末(Coの含有割合が0at%より大きく12at%以下のCo−Pt合金粉末)の粒径を大きくすることができ、得られるターゲットの漏洩磁束量を大きくすることができる。

【実施例】

【0080】

(実施例1)

実施例1として作製したターゲット全体の組成は、90(71Co−10Cr−14Pt−5Ru)−7SiO2−3Cr2O3であり、以下のようにしてターゲットの作製を行うとともに評価を行った。

【0081】

合金組成がCo:68at%、Cr:22at%、Pt:10at%となるように各金属を秤量し、1700℃まで加熱して68Co−22Cr−10Pt合金溶湯とし、ガスアトマイズを行って68Co−22Cr−10Pt合金粉末(第1の非磁性金属粉末)を作製した。

【0082】

また、合金組成がCo:5at%、Pt:95at%となるように各金属を秤量し、2000℃まで加熱して5Co−95Pt合金溶湯とし、ガスアトマイズを行って5Co−95Pt合金粉末(第2の非磁性金属粉末)を作製した。

【0083】

また、Co単体を1700℃まで加熱してCo単体の溶湯とし、ガスアトマイズを行ってCo粉末(磁性金属粉末)を作製した。

【0084】

作製した3種類のアトマイズ金属粉末(68Co−22Cr−10Pt合金粉末、5Co−95Pt合金粉末、Co粉末)をそれぞれ150メッシュのふるいで分級して、粒径が106μm以下の3種類のアトマイズ金属粉末(68Co−22Cr−10Pt合金粉末、5Co−95Pt合金粉末、Co粉末)を得た。

【0085】

Co粉末については、さらに325メッシュのふるいで分級して、粒径が45〜106μmのアトマイズ金属粉末とした。

【0086】

分級後の68Co−22Cr−10Pt合金粉末735.70gに、SiO2粉末106.53g、Cr2O3粉末115.46g、Ru粉末(粒径106μm以下)115.26gを添加してボールミルで混合分散を行い、非磁性混合粉末を得た。ボールミルの累計回転回数は4,136,400回であった。

【0087】

次に、得られた非磁性混合粉末493.14gと、分級後の5Co−95Pt合金粉末(第2の非磁性金属粉末)197.68gと、分級後のCo粉末(磁性金属粉末)246.18gとを、ターブラーシェイカーで67rpm、30minの条件で混合して、加圧焼結用混合粉末を得た。

【0088】

作製した加圧焼結用混合粉末30gを、焼結温度:1200℃、圧力:31MPa、時間:30min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、テストピース(φ30mm)を作製した。得られたテストピースの厚さは4.8mm程度であった。作製したテストピースの相対密度は98.65%であった。

【0089】

図4および図5は、得られたテストピースの厚さ方向断面の金属顕微鏡写真であり、図4は撮影時の倍率が100倍の写真(写真中の縮尺目盛りは500μm)で、図5は撮影時の倍率が400倍の写真(写真中の縮尺目盛りは100μm)である。

【0090】

図4および図5において、濃い灰色の相は酸化物相であり、この酸化物相と混ざり合って分散し合っている白色の小さな細長い相が68Co−22Cr−10Pt合金であり、略円形の白色の相はCo相および5Co−95Pt相であると考えられる。68Co−22Cr−10Pt合金粉末は酸化物粉末とボールミルで累計回転回数4,136,400回まで混合を行っているので、68Co−22Cr−10Pt合金相と酸化物相とは細かく混ざり合うとともに、68Co−22Cr−10Pt合金相は変形して細長くなると考えられる一方、Co粉末および5Co−95Pt粉末はボールミルによる混合がなされていないので略球状の形状を保っていると考えられるからである。

【0091】

なお、本実施例1では、Co粉末および5Co−95Pt粉末はボールミルによる混合がなされていないので、図4および図5において、ターゲット中のCo相および5Co−95Pt合金相はどちらも略円形の形状だと考えられ、両者を区別することは困難である。このため、本実施例1では、ターゲット中のCo相の大きさを算出することはしていない。ただし、Co粉末については、2回分級して、粒径が45〜106μmの範囲に揃えられており、45μm未満の小さい粒径のものは含まれていないのに対し、5Co−95Pt粉末は分級が1回のみで、粒径の範囲が106μm以下であるので、図4および図5において、大きい略円形の白色の相はCo相が主体で、小さい略円形の白色の相は5Co−95Pt相が主体であると考えられる。

【0092】

次に、作製した加圧焼結用混合粉末を用いて、焼結温度:1200℃、圧力:31MPa、時間:60min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、φ152.4mm×厚さ5.0mmのターゲットを2つ作製した。作製した2つのターゲットの相対密度は99.85%、99.86%であり、平均の相対密度は99.86%であった。

【0093】

作製した2つのターゲットについて、ASTM F2086−01に基づき、漏洩磁束についての評価を行った。磁束を発生させるための磁石には馬蹄形磁石(材質:アルニコ)を用いた。この磁石を漏洩磁束の測定装置に取り付けるとともに、ホールプローブにガウスメータを接続した。ホールプローブは、前記馬蹄形磁石の磁極間の中心の真上に位置するように配置した。

【0094】

まず、測定装置のテーブルにターゲットを置かずに、テーブルの表面における水平方向の磁束密度を測定し、ASTMで定義されるSource Fieldを測定したところ897(G)、897(G)であった。

【0095】

次に、ホールプローブの先端を、ターゲットの漏洩磁束測定時の位置(テーブル表面からターゲットの厚さ+2mmの高さ位置)に上昇させ、テーブル面にターゲットを置かない状態で、テーブル面に水平な方向の漏洩磁束密度を測定し、ASTMで定義されるReference fieldを測定したところ616(G)、614(G)であった。

【0096】

次に、ターゲット表面の中心と、ターゲット表面のホールプローブ直下の点の間の距離が43.7mmになるようにターゲットをテーブル面に配置した。そして、中心位置を移動させずにターゲットを反時計回りに5回転させた後、中心位置を移動させずにターゲットを0度、30度、60度、90度、120度回転させ、それぞれの位置で、テーブル面に水平な方向の漏洩磁束密度を測定した。得られた5つの漏洩磁束密度の値をReferennce fieldの値で割って100を掛けて漏洩磁束率(%)とした。5点の漏洩磁束率(%)の平均をとり、その平均値をそのターゲットの平均漏洩磁束率(%)とした。下記の表3、表4に示すように、作製した2つのターゲットの平均漏洩磁束率は72.2%、73.3%であり、作製した2つのターゲットの平均漏洩磁束率の平均は72.8%であった。

【0097】

【表3】

【0098】

【表4】

【0099】

(実施例2)

実施例2として作製したターゲット全体の組成は、90(71Co−10Cr−14Pt−5Ru)−7SiO2−3Cr2O3であり、実施例1と同じであり、また、作製した3種類のアトマイズ金属粉末(68Co−22Cr−10Pt合金粉末、5Co−95Pt合金粉末、Co粉末)の組成も同じである。ただし、実施例1では、ボールミルを用いて酸化物と混合分散をさせた金属粉末は第1の非磁性金属粉末(68Co−22Cr−10Pt合金粉末)のみであったが、本実施例2では、第1の非磁性金属粉末(68Co−22Cr−10Pt合金粉末)だけでなく、第2の非磁性金属粉末(5Co−95Pt合金粉末)および磁性金属粉末(Co粉末)についても、ボールミルを用いて酸化物と混合分散をさせている点が異なる。

【0100】

本実施例2のターゲットを以下のようにして作製するとともに評価を行った。

【0101】

実施例1と同様にアトマイズおよび分級を行って、68Co−22Cr−10Pt合金粉末(粒径106μm以下)、5Co−95Pt合金粉末(粒径106μm以下)、Co粉末(粒径45〜106μm)を得た。

【0102】

得られた68Co−22Cr−10Pt合金粉末742.38gに、SiO2粉末76.55g、Cr2O3粉末80.81g、Ru粉末(粒径106μm以下)116.31gを添加してボールミルで混合分散(ボールミルの累計回転回数は4,136,400回)を行い、第1の非磁性混合粉末を得た。

【0103】

また、得られた5Co−95Pt合金粉末891.43gに、SiO2粉末26.92g、Cr2O3粉末31.07gを添加してボールミルで混合分散(ボールミルの累計回転回数は1,308,960回)を行い、第2の非磁性混合粉末を得た。

【0104】

また、得られたCo粉末790.00gに、SiO2粉末26.35g、Cr2O3粉末30.39gを添加してボールミルで混合分散(ボールミルの累計回転回数は493,560回)を行い、磁性混合粉末を得た。

【0105】

次に、第1の非磁性混合粉末(68Co−22Cr−10Pt合金粉末と酸化物粉末とが混合分散した粉末)465.60g、第2の非磁性混合粉末(5Co−95Pt合金粉末と酸化物粉末とが混合分散した粉末)210.54g、磁性混合粉末(Co粉末と酸化物粉末とが混合分散した粉末)263.86gを混合してターブラーシェイカーで実施例1と同様に混合分散を行い、加圧焼結用混合粉末を得た。

【0106】

作製した加圧焼結用混合粉末30gを、焼結温度:1210℃、圧力:31MPa、時間:30min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、テストピース(φ30mm)を作製した。得られたテストピースの厚さは4.8mm程度であった。作製したテストピースの相対密度は99.12%であった。

【0107】

図6および図7は、得られたテストピースの厚さ方向断面の金属顕微鏡写真であり、図6は撮影時の倍率が100倍の写真(写真中の縮尺目盛りは500μm)で、図7は撮影時の倍率が400倍の写真(写真中の縮尺目盛りは100μm)である。

【0108】

図6および図7において、白色の相は金属相であるが、略円形の白色の相はほとんど存在しておらず、白色の相は楕円形かそれ以上に細長い相になっている。本実施例2では、作製した3種類のアトマイズ金属粉末全てについてそれぞれ、ボールミルを用いて酸化物と混合分散をさせたためと考えられる。ただし、Co粉末のボールミルによる混合の際の累計回転回数は493,560回であり、68Co−22Cr−10Pt粉末の累計回転回数4,136,400回および5Co−95Pt粉末の累計回転回数1,308,960回のそれぞれ8分の1以下、5分の2以下であるので、Co粉末は68Co−22Cr−10Pt粉末および5Co−95Pt粉末ほどには細長くはなっていないと考えられる。したがって、図6および図7において、アスペクト比が3以下の大きな白色の相はCo相であると考えることも可能である。

【0109】

図7においてアスペクト比が3以下の白色の相がCo相であると考えたときのCo相の平均の大きさは45μmであった。なお、個々の相の大きさを算出する際には、長径と短径の平均の値を相の大きさとした。また、図7におけるCo相の大きさの平均値の算出に際しては、10μm以下の大きさの相については無視した。

【0110】

なお、図6および図7において、濃い灰色の相である酸化物相と混ざり合って分散し合っている白色の小さな細長い相は、68Co−22Cr−10Pt合金相と5Co−95Pt合金相であると考えられる。

【0111】

また、本実施例2の図6および図7を実施例1の図4および図5と比較してみると、金属相を示す白色の相の大きさの最大値および白色の相の写真全体に対する割合は、実施例1の図4および図5の方が大きいように観察される(実施例1の図4における白色の相の大きさの最大値は92μmであるのに対し、本実施例2の図7における白色の相の大きさの最大値は71μmである。また、白色の相の写真全体に対する割合は、実施例1の図4および図5の方が本実施例2の図6および図7よりも大きいことは一見して明らかである)ので、実施例1のターゲット中のCo相および5Co−95Pt合金相の大きさは本実施例2のターゲット中のCo相よび5Co−95Pt合金相の大きさよりも大きいと思われる。本実施例2では、作製した3種類のアトマイズ金属粉末全てについてそれぞれボールミルを用いて酸化物と混合分散をさせたため、白色の金属相の大きさが小さくなるとともに、金属相が酸化物相と細かく分散し合うことにより白色の相として観察される領域の割合が小さくなったと思われる。

【0112】

次に、作製した加圧焼結用混合粉末を用いて、焼結温度:1210℃、圧力:31MPa、時間:60min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、φ152.4mm×厚さ5.0mmのターゲットを2つ作製した。作製した2つのターゲットの相対密度は99.73%、99.82%であり、平均の相対密度は99.78%であった。

【0113】

作製した2つのターゲットについて、実施例1と同様にして、漏洩磁束についての評価を行った。下記の表5、表6に示すように、平均漏洩磁束率は65.0%と65.3%であり、作製した2つのターゲットの平均漏洩磁束率の平均は65.2%であった。

【0114】

【表5】

【0115】

【表6】

【0116】

(比較例1)

比較例1として作製したターゲット全体の組成は、90(71Co−10Cr−14Pt−5Ru)−7SiO2−3Cr2O3で、実施例1、2と同じである。作製した3種類のアトマイズ金属粉末は、68Co−22Cr−10Pt合金粉末(非磁性金属粉末)、50Co−50Pt合金粉末(第1の磁性金属粉末)、Co粉末(第2の磁性金属粉末)であり、実施例1、2の5Co−95Pt合金粉末(非磁性金属粉末)に替えて、50Co−50Pt合金粉末(磁性金属粉末)を作製している。また、本比較例1では、ボールミルを用いて酸化物と混合分散をさせた金属粉末は、68Co−22Cr−10Pt合金粉末(非磁性金属粉末)と50Co−50Pt合金粉末(第1の磁性金属粉末)であり、Co粉末(第2の磁性金属粉末)については、ボールミルを用いて酸化物と混合分散をさせることはしていない。

【0117】

本比較例1のターゲットを以下のようにして作製するとともに評価を行った。

【0118】

実施例1と同様にアトマイズおよび分級を行って、68Co−22Cr−10Pt合金粉末(粒径106μm以下)を得た。

【0119】

得られた68Co−22Cr−10Pt合金粉末775.53gに、SiO2粉末68.30g、Cr2O3粉末74.04g、Ru粉末(粒径106μm以下)121.51gを添加してボールミルで混合分散(ボールミルの累計回転回数は4,136,400回)を行い、非磁性混合粉末を作製した。

【0120】

また、合金組成のみを変更した以外は実施例1と同様にアトマイズおよび分級を行って、50Co−50Pt合金粉末(粒径106μm以下)を得た。なお、50Co−50Pt合金粉末を得るアトマイズの際の加熱温度および噴射温度は1800℃であった。

【0121】

得られた50Co−50Pt合金粉末1121.25gにSiO2粉末85.41g、Cr2O3粉末92.54gを添加してボールミルで混合分散(ボールミルの累計回転回数は2,805,840回)を行い、磁性混合粉末を作製した。

【0122】

また、実施例1と同様にアトマイズを行って、Co粉末を得た。得られたCo粉末の分級は150メッシュのふるいによる分級のみを行い、粒径が106μm以下のCo粉末に分級した。なお、得られたCo粉末については、ボールミルで酸化物と混合分散させることはしなかった。

【0123】

次に、非磁性混合粉末(68Co−22Cr−10Pt合金粉末と酸化物粉末とが混合分散した粉末)455.93g、磁性混合粉末(50Co−50Pt合金粉末と酸化物粉末とが混合分散した粉末)293.57g、磁性金属粉末(Co粉末)190.51gを混合してターブラーシェイカーで実施例1と同様に混合分散を行い、加圧焼結用混合粉末を得た。

【0124】

作製した加圧焼結用混合粉末30gを、焼結温度:1200℃、圧力:31MPa、時間:30min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、テストピース(φ30mm)を作製した。得られたテストピースの厚さは4.8mm程度であった。作製したテストピースの相対密度は98.14%であった。

【0125】

図8および図9は、得られたテストピースの厚さ方向断面の金属顕微鏡写真であり、図8は撮影時の倍率が100倍の写真(写真中の縮尺目盛りは500μm)で、図9は撮影時の倍率が400倍の写真(写真中の縮尺目盛りは100μm)である。

【0126】

図8および図9において、略円形の白色の相はボールミルによる混合を行っていないCo相であると考えられる。ボールミルによる混合を行っていないので、Co相は略円形の形状を保っているものと考えられる。

【0127】

一方、68Co−22Cr−10Pt合金粉末と酸化物粉末とのボールミルでの累計回転回数は4,136,400回であり、50Co−50Pt合金粉末と酸化物粉末とのボールミルでの累計回転回数は2,805,840回であり、累計回転回数はともに多い。したがって、図8および図9において、濃い灰色の相である酸化物相と混ざり合って分散し合っている白色の小さな細長い相は、68Co−22Cr−10Pt合金相と50Co−50Pt合金相であると考えられる。

【0128】

図9において略円形(ここではアスペクト比1.5以下の形状を略円形とした)の白色の相は全てCo相と考えたときのCo相の平均の大きさは40μmであった。なお、個々の相の大きさを算出する際には、最も径の大きい長径の値と最も径の小さい短径の値の平均の値を相の大きさとした。また、図9におけるCo相の大きさの平均値の算出に際しては、10μm以下の大きさの相については無視した。

【0129】

次に、作製した加圧焼結用混合粉末を用いて、焼結温度:1200℃、圧力:31MPa、時間:60min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、φ152.4mm×厚さ5.0mmのターゲットを2つ作製した。作製した2つのターゲットの相対密度は99.87%、99.68%であり、平均の相対密度は99.78%であった。

【0130】

作製した2つのターゲットについて、実施例1と同様にして、漏洩磁束についての評価を行った。下記の表7、表8に示すように、平均漏洩磁束率は61.0%と60.8%であり、作製した2つのターゲットの平均漏洩磁束率の平均は60.9%であった。

【0131】

【表7】

【0132】

【表8】

【0133】

(比較例2)

比較例2として作製したターゲット全体の組成は、90(71Co−10Cr−14Pt−5Ru)−7SiO2−3Cr2O3で、実施例1、2、比較例1と同じである。作製した3種類のアトマイズ金属粉末は、68Co−22Cr−10Pt合金粉末(非磁性金属粉末)、50Co−50Pt合金粉末(第1の磁性金属粉末)、Co粉末(第2の磁性金属粉末)であり、比較例1と同様に、実施例1、2の5Co−95Pt合金粉末(非磁性金属粉末)に替えて、50Co−50Pt合金粉末(磁性金属粉末)を作製している。ただし、本比較例2では、作製した3種類のアトマイズ金属粉末全てについてそれぞれ、ボールミルを用いて酸化物と混合分散をさせており、磁性金属粉末(Co粉末)についても、ボールミルを用いて酸化物と混合分散をさせている点が比較例1と異なる。

【0134】

また、実施例1、2と同様に磁性金属粉末(Co粉末)を2回分級して、粒径の範囲を45〜106μmとしている点も比較例1と異なる。

【0135】

本比較例2のターゲットを以下のようにして作製するとともに評価を行った。

【0136】

実施例1と同様にアトマイズおよび分級を行って、68Co−22Cr−10Pt合金粉末(粒径106μm以下)を得た。

【0137】

得られた68Co−22Cr−10Pt合金粉末721.72gに、SiO2粉末62.58g、Cr2O3粉末68.91g、Ru粉末(粒径106μm以下)113.08gを添加してボールミルで混合分散(ボールミルの累計回転回数は4,136,400回)を行い、非磁性混合粉末を作製した。

【0138】

また、合金組成のみを変更した以外は実施例1と同様にアトマイズおよび分級を行って、50Co−50Pt合金粉末(粒径106μm以下)を得た。なお、50Co−50Pt合金粉末を得るアトマイズの際の加熱温度および噴射温度は1800℃であった。

【0139】

得られた分級後の50Co−50Pt合金粉末1123.33gにSiO2粉末54.49g、Cr2O3粉末59.99gを添加してボールミルで混合分散(ボールミルの累計回転回数は2,805,840回)を行い、第1の磁性混合粉末を作製した。

【0140】

また、実施例1、2と同様にアトマイズおよび分級を行って、Co粉末(粒径45〜106μm)を得た。

【0141】

得られた分級後のCo粉末927.40gに、SiO2粉末36.36g、Cr2O3粉末35.97gを添加してボールミルで混合分散(ボールミルの累計回転回数は493,560回)を行い、第2の磁性混合粉末を作製した。

【0142】

次に、非磁性混合粉末(68Co−22Cr−10Pt合金粉末と酸化物粉末とが混合分散した粉末)455.47g、第1の磁性混合粉末(50Co−50Pt合金粉末と酸化物粉末とが混合分散した粉末)279.18g、第2の磁性混合粉末(Co粉末と酸化物粉末とが混合分散した粉末)205.37gを混合してターブラーシェイカーで実施例1と同様に混合分散を行い、加圧焼結用混合粉末を得た。

【0143】

作製した加圧焼結用混合粉末30gを、焼結温度:1200℃、圧力:31MPa、時間:30min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、テストピース(φ30mm)を作製した。得られたテストピースの厚さは4.8mm程度であった。作製したテストピースの相対密度は99.08%であった。

【0144】

図10および図11は、得られたテストピースの厚さ方向断面の金属顕微鏡写真であり、図10は撮影時の倍率が100倍の写真(写真中の縮尺目盛りは500μm)で、図11は撮影時の倍率が400倍の写真(写真中の縮尺目盛りは100μm)である。

【0145】

図10および図11において、白色の相は金属相であるが、略円形の白色の相はほとんど存在しておらず、白色の相は楕円形かそれ以上に細長い相になっている。本比較例2では、作製した3種類のアトマイズ金属粉末全てについてそれぞれ、ボールミルを用いて酸化物と混合分散をさせたためと考えられる。ただし、Co粉末のボールミルによる混合の際の累計回転回数は493,560回であり、68Co−22Cr−10Pt粉末の累計回転回数4,136,400回および50Co−50Pt粉末の累計回転回数2,805,840回のそれぞれ8分の1以下、5分の1以下であるので、Co粉末は68Co−22Cr−10Pt粉末および50Co−50Pt粉末ほどには細長くはなっていないと考えられる。したがって、図10および図11において、アスペクト比が3以下の大きな白色の相はCo相であると考えることも可能である。

【0146】

図11においてアスペクト比が3以下の白色の相がCo相であると考えたときのCo相の平均の大きさは38μmであった。なお、個々の相の大きさを算出する際には、長径と短径の平均の値を相の大きさとした。また、図11におけるCo相の大きさの平均値の算出に際しては、10μm以下の大きさの相については無視した。

【0147】

なお、図8および図9において、濃い灰色の相である酸化物相と混ざり合って分散し合っている白色の小さな細長い相は、68Co−22Cr−10Pt合金相と50Co−50Pt合金相であると考えられる。

【0148】

次に、作製した加圧焼結用混合粉末を用いて、焼結温度:1200℃、圧力:31MPa、時間:60min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、φ152.4mm×厚さ5.0mmのターゲットを2つ作製した。作製した2つのターゲットの相対密度は98.90%、99.06%であり、平均の相対密度は98.98%であった。

【0149】

作製した2つのターゲットについて、実施例1と同様にして、漏洩磁束についての評価を行った。下記の表9、表10に示すように、平均漏洩磁束率は59.9%と59.8%であり、作製した2つのターゲットの平均漏洩磁束率の平均は59.9%であった。

【0150】

【表9】

【0151】

【表10】

【0152】

(比較例3)

比較例3として作製したターゲット全体の組成は、90(71Co−10Cr−14Pt−5Ru)−7SiO2−3Cr2O3で、実施例1、2、比較例1、2と同じである。作製した3種類のアトマイズ金属粉末は、68Co−22Cr−10Pt合金粉末(非磁性金属粉末)、50Co−50Pt合金粉末(第1の磁性金属粉末)、Co粉末(第2の磁性金属粉末)であり、比較例1、2と同様に、実施例1、2の5Co−95Pt合金粉末(非磁性金属粉末)に替えて、50Co−50Pt合金粉末(磁性金属粉末)を作製している。また、本比較例3では、比較例2と同様に、作製した3種類のアトマイズ金属粉末全てについてそれぞれ、ボールミルを用いて酸化物と混合分散をさせており、磁性金属粉末(Co粉末)についても、ボールミルを用いて酸化物と混合分散をさせている点が比較例1と異なる。磁性金属粉末(Co粉末)に対するボールミルの累計回転回数は比較例2と同じ(493,560回)である。

【0153】

ただし、比較例2では、磁性金属粉末(Co粉末)を2回分級して、粒径の範囲を45〜106μmとしているのに対し、本比較例3では1回しか分級しておらず、磁性金属粉末(Co粉末)の粒径の範囲が106μm以下である点が比較例2と異なる。

【0154】

本比較例3のターゲットを以下のようにして作製するとともに評価を行った。

【0155】

実施例1と同様にアトマイズおよび分級を行って、68Co−22Cr−10Pt合金粉末(粒径106μm以下)を得た。

【0156】

得られた68Co−22Cr−10Pt合金粉末721.72gに、SiO2粉末62.58g、Cr2O3粉末68.91g、Ru粉末(粒径106μm以下)113.08gを添加してボールミルで混合分散(ボールミルの累計回転回数は4,136,400回)を行い、非磁性混合粉末を作製した。

【0157】

また、合金組成のみを変更した以外は実施例1と同様にアトマイズおよび分級を行って、50Co−50Pt合金粉末(粒径106μm以下)を得た。なお、50Co−50Pt合金粉末を得るアトマイズの際の加熱温度および噴射温度は1800℃であった。

【0158】

得られた50Co−50Pt合金粉末1123.33gにSiO2粉末54.49g、Cr2O3粉末59.99gを添加してボールミルで混合分散(ボールミルの累計回転回数は2,805,840回)を行い、第1の磁性混合粉末を作製した。

【0159】

また、実施例1、2と同様にアトマイズを行って、Co粉末を得た。そして、比較例1と同様に、得られたCo粉末の分級は150メッシュのふるいによる分級のみを行い、粒径が106μm以下のCo粉末に分級した。

【0160】

得られた分級後のCo粉末927.40gに、SiO2粉末36.36g、Cr2O3粉末35.97gを添加してボールミルで混合分散(ボールミルの累計回転回数は493,560回)を行い、第2の磁性混合粉末を作製した。

【0161】

次に、非磁性混合粉末(68Co−22Cr−10Pt合金粉末と酸化物粉末とが混合分散した粉末)455.47g、第1の磁性混合粉末(50Co−50Pt合金粉末と酸化物粉末とが混合分散した粉末)279.18g、第2の磁性混合粉末(Co粉末と酸化物粉末とが混合分散した粉末)205.37gを混合してターブラーシェイカーで実施例1と同様に混合分散を行い、加圧焼結用混合粉末を得た。

【0162】

作製した加圧焼結用混合粉末30gを、焼結温度:1190℃、圧力:31MPa、時間:30min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、テストピース(φ30mm)を作製した。得られたテストピースの厚さは4.8mm程度であった。作製したテストピースの相対密度は98.25%であった。

【0163】

図12および図13は、得られたテストピースの厚さ方向断面の金属顕微鏡写真であり、図12は撮影時の倍率が100倍の写真(写真中の縮尺目盛りは500μm)で、図13は撮影時の倍率が400倍の写真(写真中の縮尺目盛りは100μm)である。

【0164】

図12および図13において、白色の相は金属相であるが、略円形の白色の相はほとんど存在しておらず、白色の相は楕円形かそれ以上に細長い相になっている。本比較例3では、作製した3種類のアトマイズ金属粉末全てについてそれぞれ、ボールミルを用いて酸化物と混合分散をさせたためと考えられる。ただし、Co粉末のボールミルによる混合の際の累計回転回数は493,560回であり、68Co−22Cr−10Pt粉末の累計回転回数4,136,400回および50Co−50Pt粉末の累計回転回数2,805,840回のそれぞれ8分の1以下、5分の1以下であるので、Co粉末は68Co−22Cr−10Pt粉末および50Co−50Pt粉末ほどには細長くはなっていないと考えられる。したがって、図12および図13において、アスペクト比が3以下の大きな白色の相はCo相であると考えることも可能である。

【0165】

図13においてアスペクト比が3以下の白色の相がCo相であると考えたときのCo相の平均の大きさは35μmであった。なお、個々の相の大きさを算出する際には、長径と短径の平均の値を相の大きさとした。また、図13におけるCo相の大きさの平均値の算出に際しては、10μm以下の大きさの相については無視した。

【0166】

なお、本比較例3の図12および図13を比較例2の図10および図11と比較すると、ターゲット中の大きな白色の相の割合は本比較例3の方が比較例2よりも小さくなっているが、これは、比較例2ではターゲット作製に用いたCo粒子の粒径が45〜106μmであるのに対して、本比較例3ではターゲット作製に用いたCo粒子の粒径が106μm以下であるためと考えられる。

【0167】

次に、作製した加圧焼結用混合粉末を用いて、焼結温度:1190℃、圧力:31MPa、時間:60min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、φ152.4mm×厚さ5.0mmのターゲットを2つ作製した。作製した2つのターゲットの相対密度は98.92%、99.04%であり、平均の相対密度は98.98%であった。

【0168】

作製した2つのターゲットについて、実施例1と同様にして、漏洩磁束についての評価を行った。下記の表11、表12に示すように、平均漏洩磁束率は56.6%と56.7%であり、作製した2つのターゲットの平均漏洩磁束率の平均は56.7%であった。

【0169】

【表11】

【0170】

【表12】

【0171】

(比較例4)

比較例4として作製したターゲット全体の組成は、90(71Co−10Cr−14Pt−5Ru)−7SiO2−3Cr2O3で、実施例1、2、比較例1、2、3と同じである。作製した3種類のアトマイズ金属粉末は、68Co−22Cr−10Pt合金粉末(非磁性金属粉末)、50Co−50Pt合金粉末(第1の磁性金属粉末)、Co粉末(第2の磁性金属粉末)であり、比較例1、2、3と同様に、実施例1、2の5Co−95Pt合金粉末(非磁性金属粉末)に替えて、50Co−50Pt合金粉末(磁性金属粉末)を作製している。また、本比較例4では、比較例2、3と同様に、作製した3種類のアトマイズ金属粉末全てについてそれぞれ、ボールミルを用いて酸化物と混合分散をさせており、磁性金属粉末(Co粉末)についても、ボールミルを用いて酸化物と混合分散をさせている点が比較例1と異なる。ただし、本比較例4では磁性金属粉末(Co粉末)に対するボールミルの累計回転回数が817,560回であり、比較例3における磁性金属粉末(Co粉末)に対するボールミルの累計回転回数493,560回よりも66%ほど多くなっている。なお、本比較例4では、磁性金属粉末(Co粉末)を1回しか分級しておらず、磁性金属粉末(Co粉末)の粒径の範囲は106μm以下であり、この点は比較例3と同じである。

【0172】

本比較例4のターゲットを以下のようにして作製するとともに評価を行った。

【0173】

実施例1と同様にアトマイズおよび分級を行って、68Co−22Cr−10Pt合金粉末(粒径106μm以下)を得た。

【0174】

得られた68Co−22Cr−10Pt合金粉末721.72gに、SiO2粉末62.58g、Cr2O3粉末68.91g、Ru粉末(粒径106μm以下)113.08gを添加してボールミルで混合分散(ボールミルの累計回転回数は4,136,400回)を行い、非磁性混合粉末を作製した。

【0175】

また、合金組成のみを変更した以外は実施例1と同様にアトマイズおよび分級を行って、50Co−50Pt合金粉末(粒径106μm以下)を得た。なお、50Co−50Pt合金粉末を得るアトマイズの際の加熱温度および噴射温度は1800℃であった。

【0176】

得られた50Co−50Pt合金粉末1123.33gにSiO2粉末54.49g、Cr2O3粉末59.99gを添加してボールミルで混合分散(ボールミルの累計回転回数は2,805,840回)を行い、第1の磁性混合粉末を作製した。

【0177】

また、実施例1、2と同様にアトマイズを行って、Co粉末を得た。そして、比較例1と同様に、得られたCo粉末の分級は150メッシュのふるいによる分級のみを行い、粒径が106μm以下のCo粉末に分級した。

【0178】

得られたCo粉末927.40gに、SiO2粉末36.36g、Cr2O3粉末35.97gを添加してボールミルで混合分散(ボールミルの累計回転回数は817,560回)を行い、非磁性混合粉末を作製した。

【0179】

次に、非磁性混合粉末(68Co−22Cr−10Pt合金粉末と酸化物粉末とが混合分散した粉末)455.47g、第1の磁性混合粉末(50Co−50Pt合金粉末と酸化物粉末とが混合分散した粉末)279.18g、第2の磁性混合粉末(Co粉末と酸化物粉末とが混合分散した粉末)205.37gを混合してターブラーシェイカーで実施例1と同様に混合分散を行い、加圧焼結用混合粉末を得た。

【0180】

作製した加圧焼結用混合粉末30gを、焼結温度:1190℃、圧力:31MPa、時間:30min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、テストピース(φ30mm)を作製した。得られたテストピースの厚さは4.8mm程度であった。作製したテストピースの相対密度は98.25%であった。

【0181】

図14および図15は、得られたテストピースの厚さ方向断面の金属顕微鏡写真であり、図14は撮影時の倍率が100倍の写真(写真中の縮尺目盛りは500μm)で、図15は撮影時の倍率が400倍の写真(写真中の縮尺目盛りは100μm)である。

【0182】

図14および図15において、白色の相は金属相であるが、略円形の白色の相は存在しておらず、楕円形かそれ以上に細長い相になって存在している。また、楕円形かそれ以上に細長い相になっている白色の相の大きさ自体、比較例1〜3と比べて小さくなっている。本比較例4では、作製した3種類のアトマイズ金属粉末全てについてそれぞれ、ボールミルを用いて酸化物と混合分散をさせており、かつ、Co粉末のボールミルによる混合の際の累計回転回数は817,560回であり、比較例2、3における磁性金属粉末(Co粉末)に対するボールミルの累計回転回数493,560回よりも66%ほど多くなっているためと思われる。

【0183】

ただし、Co粉末のボールミルによる混合の際の累計回転回数は817,560回であり、68Co−22Cr−10Pt粉末の累計回転回数4,136,400回および50Co−50Pt粉末の累計回転回数2,805,840回のそれぞれ5分の1以下、3分の1以下であるので、Co粉末は68Co−22Cr−10Pt粉末および50Co−50Pt粉末ほどには細長くはなっていないと考えられる。したがって、図14および図15において、アスペクト比が3以下の大きな白色の相をCo相であると考えることも可能である。

【0184】

図15においてアスペクト比が3以下の白色の相がCo相であると考えたときのCo相の平均の大きさは23μmであった。なお、個々の相の大きさを算出する際には、長径と短径の平均の値を相の大きさとした。また、図15におけるCo相の大きさの平均値の算出に際しては、10μm以下の大きさの相については無視した。

【0185】

次に、作製した加圧焼結用混合粉末を用いて、焼結温度:1190℃、圧力:31MPa、時間:60min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、φ152.4mm×厚さ5.0mmのターゲットを2つ作製した。作製した2つのターゲットの相対密度は99.22%、99.24%であり、平均の相対密度は99.23%であった。

【0186】

作製した2つのターゲットについて、実施例1と同様にして、漏洩磁束についての評価を行った。下記の表13、表14に示すように、平均漏洩磁束率は55.5%と55.3%であり、作製した2つのターゲットの平均漏洩磁束率の平均は55.4%であった。

【0187】

【表13】

【0188】

【表14】

【0189】

(参考例1)

参考例1として作製したターゲット全体の組成は、91(71.5Co−11Cr−17.5Pt)−3SiO2−2TiO2−4Cr2O3である。作製した3種類のアトマイズ金属粉末は、68Co−22Cr−10Pt合金粉末(非磁性金属粉末)、50Co−50Pt合金粉末(第1の磁性金属粉末)、Co粉末(第2の磁性金属粉末)であり、実施例1、2の5Co−95Pt合金粉末(非磁性金属粉末)に替えて、50Co−50Pt合金粉末(磁性金属粉末)を作製している。また、本参考例1では、ボールミルを用いて酸化物と混合分散をさせた金属粉末は、68Co−22Cr−10Pt合金粉末(非磁性金属粉末)と50Co−50Pt合金粉末(第1の磁性金属粉末)であり、Co粉末(第2の磁性金属粉末)については、ボールミルを用いて酸化物と混合分散をさせることはしていない。

【0190】

本参考例1のターゲットを以下のようにして作製するとともに評価を行った。

【0191】

実施例1と同様にアトマイズおよび分級を行って、68Co−22Cr−10Pt合金粉末(粒径106μm以下)を得た。

【0192】

得られた68Co−22Cr−10Pt合金粉末1074.21gに、SiO2粉末31.60g、TiO2粉末28.04g、Cr2O3粉末106.73gを添加してボールミルで混合分散(ボールミルの累計回転回数は1,308,960回)を行い、非磁性混合粉末を作製した。

【0193】

また、合金組成のみを変更した以外は実施例1と同様にアトマイズおよび分級を行って、50Co−50Pt合金粉末を得た。なお、50Co−50Pt合金粉末を得るアトマイズの際の加熱温度および噴射温度は1800℃であった。

【0194】

得られた50Co−50Pt合金粉末978.92gにSiO2粉末28.78g、TiO2粉末25.56g、Cr2O3粉末97.23gを添加してボールミルで混合分散(ボールミルの累計回転回数は1,082,160回)を行い、磁性混合粉末を作製した。

【0195】

また、実施例1と同様にアトマイズを行って、Co粉末を得た。得られたCo粉末の分級は150メッシュのふるいによる分級のみを行い、粒径が106μm以下のCo粉末に分級した。なお、得られたCo粉末については、ボールミルで酸化物と混合分散させることはしなかった。

【0196】

次に、非磁性混合粉末(68Co−22Cr−10Pt合金粉末と酸化物粉末とが混合分散した粉末)572.48g、磁性混合粉末(50Co−50Pt合金粉末と酸化物粉末とが混合分散した粉末)511.81g、Co粉末205.72gを混合してターブラーシェイカーで実施例1と同様に混合分散を行い、加圧焼結用混合粉末を得た。

【0197】

作製した加圧焼結用混合粉末30gを、焼結温度:1170℃、圧力:24.5MPa、時間:30min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、テストピース(φ30mm)を作製した。得られたテストピースの厚さは4.5mm程度であった。作製したテストピースの相対密度は98.65%であった。

【0198】

図16および図17は、得られたテストピースの厚さ方向断面の金属顕微鏡写真であり、図16は撮影時の倍率が100倍の写真(写真中の縮尺目盛りは500μm)で、図17は撮影時の倍率が400倍の写真(写真中の縮尺目盛りは100μm)である。

【0199】

図16および図17において、略円形の白色の相はボールミルによる混合を行っていないCo相であると考えられる。Co粉末はボールミルによる混合を行っていないので、Co相は略円形の形状を保ったものと考えられる。

【0200】

一方、68Co−22Cr−10Pt合金粉末と酸化物粉末とのボールミルでの累計回転回数は1,308,960回であり、50Co−50Pt合金粉末と酸化物粉末とのボールミルでの累計回転回数は1,082,160回であり、ほぼ同レベルの回数である。したがって、図16および図17において、濃い灰色の部分の酸化物相と混ざり合っている白色の小さな細長い相は、68Co−22Cr−10Pt合金相と50Co−50Pt合金相であると考えられる。

【0201】

図17において略円形(ここではアスペクト比1.5以下の形状を略円形とした)の白色の相は全てCo相と考えたときのCo相の平均の大きさは29μmであった。なお、個々の相の大きさを算出する際には、長径と短径の平均の値を相の大きさとした。また、図17におけるCo相の大きさの平均値の算出に際しては、10μm以下の大きさの相については無視した。

【0202】

次に、作製した加圧焼結用混合粉末を用いて、焼結温度:1170℃、圧力:24.5MPa、時間:60min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、φ152.4mm×厚さ6.5mmのターゲットを2つ作製した。作製した2つのターゲットの相対密度は98.56%、98.52%であり、平均の相対密度は98.54%であった。

【0203】

作製した2つのターゲットについて、実施例1と同様にして、漏洩磁束についての評価を行った。下記の表15、表16に示すように、平均漏洩磁束率は46.9%と47.1%であり、作製した2つのターゲットの平均漏洩磁束率の平均は47.0%であった。なお、本参考例1のターゲットの厚さは6.5mmであり、実施例1、2、比較例1〜4のターゲットの厚さ5.0mmよりも1.5mm厚くなっており、漏洩磁束量が低めに測定されることに留意する必要がある。

【0204】

【表15】

【0205】

【表16】

【0206】

(参考例2)

参考例2として作製したターゲット全体の組成は、91(71.5Co−11Cr−17.5Pt)−3SiO2−2TiO2−4Cr2O3であり、参考例1と同様である。また、作製した3種類のアトマイズ金属粉末は、比較例1と同様に、68Co−22Cr−10Pt合金粉末(非磁性金属粉末)、50Co−50Pt合金粉末(第1の磁性金属粉末)、Co粉末(第2の磁性金属粉末)であり、実施例1および実施例2の5Co−95Pt合金粉末(非磁性金属粉末)に替えて、50Co−50Pt合金粉末(磁性金属粉末)を作製している。ただし、参考例1では、ボールミルを用いて酸化物と混合分散をさせた金属粉末は、68Co−22Cr−10Pt合金粉末(非磁性金属粉末)と50Co−50Pt合金粉末(第1の磁性金属粉末)であり、Co粉末(第2の磁性金属粉末)についてはボールミルを用いての酸化物との混合分散はさせていないのに対し、本参考例2では、3種の金属粉末を全てそれぞれ酸化物とボールミルを用いて混合させており、Co粉末(第2の磁性金属粉末)についてもボールミルを用いての酸化物との混合分散をさせている。

【0207】

本参考例2のターゲットを以下のようにして作製するとともに評価を行った。

【0208】

参考例1と同様にアトマイズおよび分級を行って、68Co−22Cr−10Pt合金粉末、50Co−50Pt合金粉末、Co粉末を得た。

【0209】

得られた68Co−22Cr−10Pt合金粉末1020.00gに、SiO2粉末28.42g、TiO2粉末25.21g、Cr2O3粉末95.95gを添加してボールミルで混合分散(ボールミルの累計回転回数は1,308,960回)を行い、非磁性混合粉末を作製した。

【0210】

また、得られた50Co−50Pt合金粉末1840.00gに、SiO2粉末28.65g、TiO2粉末25.43g、Cr2O3粉末96.79gを添加してボールミルで混合分散(ボールミルの累計回転回数は1,082,160回)を行い、第1の磁性混合粉末を作製した。

【0211】

また、得られたCo粉末870.00gに、SiO2粉末29.18g、TiO2粉末25.91g、Cr2O3粉末98.63gを添加してボールミルで混合分散(ボールミルの累計回転回数は1,069,560回)を行い、第2の磁性混合粉末を作製した。

【0212】

次に、非磁性混合粉末(68Co−22Cr−10Pt合金粉末と酸化物粉末とが混合分散した粉末)568.40g、第1の磁性混合粉末(50Co−50Pt合金粉末と酸化物粉末とが混合分散した粉末)479.53g、第2の磁性混合粉末(Co粉末と酸化物粉末とが混合分散した粉末)242.07gを混合してターブラーシェイカーで実施例1と同様に混合分散を行い、加圧焼結用混合粉末を作製した。

【0213】

作製した加圧焼結用混合粉末30gを、焼結温度:1170℃、圧力:24.5MPa、時間:30min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、テストピース(φ30mm)を作製した。得られたテストピースの厚さは4.5mm程度であった。作製したテストピースの相対密度は98.38%であった。

【0214】

図18および図19は、得られたテストピースの厚さ方向断面の金属顕微鏡写真であり、図18は撮影時の倍率が100倍の写真(写真中の縮尺目盛りは500μm)で、図19は撮影時の倍率が400倍の写真(写真中の縮尺目盛りは100μm)である。

【0215】

図18および図19において、略円形の白色の相はほとんど存在せず、白色の相は大部分が細長い相になっている。本参考例2では、3種の金属粉末を全てそれぞれ酸化物とボールミルを用いて混合させているためと考えられる。なお、実施例2でも、3種の金属粉末を全てそれぞれ酸化物とボールミルを用いて混合させているが、実施例2ではCo粉末を酸化物粉末と混合分散させる際のボールミルの累計回転回数が493,560回であり、本参考例2におけるCo粉末についての累計回転回数1,069,560回の半分以下であったため、実施例2の図6および図7では、略円形〜楕円形のCo相が存在したと考えられる。

【0216】

また、本参考例2においては、68Co−22Cr−10Pt合金粉末、50Co−50Pt合金粉末、Co粉末の粒径はいずれも106μm以下で同様であり、また、酸化物粉末と混合分散させる際のボールミルの累計回転回数は、68Co−22Cr−10Pt合金粉末の場合は1,308,960回、50Co−50Pt合金粉末の場合は1,082,160回、Co粉末の場合は1,069,560回であり、同レベルの回数であるので、図19においてどの相がCo相であるか推定することができないので、本参考例2ではCo相の平均の大きさは算出していない。

【0217】

次に、作製した加圧焼結用混合粉末を用いて、焼結温度:1170℃、圧力:24.5MPa、時間:60min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、φ152.4mm×厚さ6.5mmのターゲットを4つ作製した。作製した4つのターゲットの相対密度は98.6%、98.8%、98.8%、98.7%であり、平均の相対密度は98.7%であった。

【0218】

作製した4つのターゲットについて、実施例1と同様にして、漏洩磁束についての評価を行った。下記の表17〜表20に示すように、平均漏洩磁束率は44.3%、44.2%、44.5%、44.7%であり、作製した4つのターゲットの平均漏洩磁束率の平均は44.4%であった。

【0219】

【表17】

【0220】

【表18】

【0221】

【表19】

【0222】

【表20】

【0223】

(実施例3)

実施例3として作製したターゲット全体の組成は、91(73Co−11Cr−16Pt)−4SiO2−2TiO2−3Cr2O3である。作製した3種類のアトマイズ金属粉末は、68Co−22Cr−10Pt合金粉末(第1の非磁性金属粉末)、5Co−95Pt合金粉末(第2の非磁性金属粉末)、Co粉末(磁性金属粉末)であり、実施例1、2と同様である。また、本実施例3では、実施例2と同様に、作製した3種類のアトマイズ金属粉末全てについてそれぞれ、ボールミルを用いて酸化物粉末と混合分散をさせており、第1の非磁性金属粉末(68Co−22Cr−10Pt合金粉末)に対するボールミルの累計回転回数は1,082,160回であり、第2の非磁性金属粉末(5Co−95Pt合金粉末)に対するボールミルの累計回転回数は385,560回であり、磁性金属粉末(Co粉末)に対するボールミルの累計回転回数は871,560回である。

【0224】

ただし、実施例1、2では、磁性金属粉末(Co粉末)を2回分級して、粒径の範囲を45〜106μmとしているのに対し、本実施例3では1回しか分級しておらず、磁性金属粉末(Co粉末)の粒径の範囲が106μm以下である点が実施例1、2と異なる。

【0225】

本実施例3のターゲットを以下のようにして作製するとともに評価を行った。

【0226】

実施例1、2と同様にアトマイズおよび分級を行って、68Co−22Cr−10Pt合金粉末(粒径106μm以下)を得た。

【0227】

得られた68Co−22Cr−10Pt合金粉末1155.56gに、SiO2粉末42.51g、TiO2粉末28.29g、Cr2O3粉末80.57gを添加してボールミルで混合分散(ボールミルの累計回転回数は1,082,160回)を行い、第1の非磁性混合粉末を作製した。

【0228】

また、実施例1、2と同様にアトマイズおよび分級を行って、5Co−95Pt合金粉末(粒径106μm以下)を得た。

【0229】

得られた5Co−95Pt合金粉末1410.60gにSiO2粉末25.06g、TiO2粉末16.68g、Cr2O3粉末47.52gを添加してボールミルで混合分散(ボールミルの累計回転回数は385,560回)を行い、第2の非磁性混合粉末を作製した。

【0230】

また、実施例1、2と同様にアトマイズを行って、Co粉末を得た。そして、比較例1と同様に、得られたCo粉末の分級は150メッシュのふるいによる分級のみを行い、粒径が106μm以下のCo粉末に分級した。

【0231】

得られた分級後のCo粉末1478.28gに、SiO2粉末61.96g、TiO2粉末41.24g、Cr2O3粉末117.44gを添加してボールミルで混合分散(ボールミルの累計回転回数は871,560回)を行い、磁性混合粉末を作製した。

【0232】

次に、第1の非磁性混合粉末(68Co−22Cr−10Pt合金粉末と酸化物粉末とが混合分散した粉末)602.13g、第2の非磁性混合粉末(5Co−95Pt合金粉末と酸化物粉末とが混合分散した粉末)347.66g、磁性混合粉末(Co粉末と酸化物粉末とが混合分散した粉末)390.23gを混合してターブラーシェイカーで実施例1と同様に混合分散を行い、加圧焼結用混合粉末を得た。

【0233】

作製した加圧焼結用混合粉末30gを、焼結温度:1120℃、圧力:31MPa、時間:30min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、テストピース(φ30mm)を作製した。得られたテストピースの厚さは4.6mm程度であった。作製したテストピースの相対密度は99.33%であった。

【0234】

図20および図21は、得られたテストピースの厚さ方向断面の金属顕微鏡写真であり、図20は撮影時の倍率が100倍の写真(写真中の縮尺目盛りは500μm)で、図21は撮影時の倍率が400倍の写真(写真中の縮尺目盛りは100μm)である。

【0235】

図20および図21において、白色の相は金属相であるが、略円形の白色の相はほとんど存在しておらず、白色の相は楕円形かそれ以上に細長い相になっている。本実施例3では、作製した3種類のアトマイズ金属粉末全てについてそれぞれ、ボールミルを用いて酸化物粉末と混合分散をさせたためと考えられる。なお、本実施例3は、後に記載する比較例6−8等と比較して白色の相の割合が大きく観察されるが、これは、第2の非磁性混合粉末(5Co−95Pt合金粉末と酸化物粉末とが混合分散した粉末)および磁性混合粉末(Co粉末と酸化物粉末とが混合分散した粉末)を作製する際のボールミルの累計回転回数が比較例6−8等と比較して少なかったため、5Co−95Pt合金粉末およびCo粉末の粒径があまり小さくならず、酸化物粉末とあまり細かく混ざり合わなかったためだと思われる。

【0236】

次に、作製した加圧焼結用混合粉末を用いて、焼結温度:1120℃、圧力:31MPa、時間:60min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、φ152.4mm×厚さ7.0mmのターゲットを1つ作製した。作製したターゲットの相対密度は98.96%であった。

【0237】

作製したターゲットについて、実施例1と同様にして、漏洩磁束についての評価を行った。下記の表21に示すように、平均漏洩磁束率は48.1%であった。

【0238】

【表21】

【0239】

(比較例5)

比較例5として作製したターゲット全体の組成は、91(73Co−11Cr−16Pt)−4SiO2−2TiO2−3Cr2O3であり、実施例3と同様である。作製した3種類のアトマイズ金属粉末は、68Co−22Cr−10Pt合金粉末(第1の非磁性金属粉末)、5Co−95Pt合金粉末(第2の非磁性金属粉末)、Co粉末(磁性金属粉末)であり、実施例1〜3と同様である。また、本比較例5では、実施例2、3と同様に、作製した3種類のアトマイズ金属粉末全てについてそれぞれ、ボールミルを用いて酸化物粉末と混合分散をさせており、第1の非磁性金属粉末(68Co−22Cr−10Pt合金粉末)に対するボールミルの累計回転回数は1,082,160回であり、第2の非磁性金属粉末(5Co−95Pt合金粉末)に対するボールミルの累計回転回数は385,560回であり、磁性金属粉末(Co粉末)に対するボールミルの累計回転回数は3,300,840回である。

【0240】

ただし、実施例1、2では、磁性金属粉末(Co粉末)を2回分級して、粒径の範囲を45〜106μmとしているのに対し、本比較例5では、実施例3と同様に1回しか分級しておらず、磁性金属粉末(Co粉末)の粒径の範囲が106μm以下である点が実施例1、2と異なる。さらに、本比較例5では、磁性金属粉末(Co粉末)に対するボールミルの累計回転回数は3,300,840回であり、第1の非磁性金属粉末(68Co−22Cr−10Pt合金粉末)に対するボールミルの累計回転回数(1,082,160回)、および第2の非磁性金属粉末(5Co−95Pt合金粉末)に対するボールミルの累計回転回数(385,560回)よりも多くなっているので、得られるターゲット中において、磁性相(Co相)は全ての非磁性相(68Co−22Cr−10Pt合金相、5Co−95Pt合金相)よりも細かく酸化物相と分散し合っていると考えられ、本比較例5は、本発明の範囲外である。

【0241】

本比較例5のターゲットを以下のようにして作製するとともに評価を行った。

【0242】

実施例1〜3と同様にアトマイズおよび分級を行って、68Co−22Cr−10Pt合金粉末(粒径106μm以下)を得た。

【0243】

得られた68Co−22Cr−10Pt合金粉末1155.56gに、SiO2粉末42.51g、TiO2粉末28.29g、Cr2O3粉末80.57gを添加してボールミルで混合分散(ボールミルの累計回転回数は1,082,160回)を行い、第1の非磁性混合粉末を作製した。

【0244】

また、実施例1〜3と同様にアトマイズおよび分級を行って、5Co−95Pt合金粉末(粒径106μm以下)を得た。

【0245】

得られた5Co−95Pt合金粉末1410.60gにSiO2粉末25.06g、TiO2粉末16.68g、Cr2O3粉末47.52gを添加してボールミルで混合分散(ボールミルの累計回転回数は385,560回)を行い、第2の非磁性混合粉末を作製した。

【0246】

また、実施例1〜3と同様にアトマイズを行って、Co粉末を得た。そして、実施例3と同様に、得られたCo粉末の分級は150メッシュのふるいによる分級のみを行い、粒径が106μm以下のCo粉末に分級した。

【0247】

得られた分級後のCo粉末1478.28gに、SiO2粉末61.96g、TiO2粉末41.24g、Cr2O3粉末117.44gを添加してボールミルで混合分散(ボールミルの累計回転回数は3,300,840回)を行い、磁性混合粉末を作製した。

【0248】

次に、第1の非磁性混合粉末(68Co−22Cr−10Pt合金粉末と酸化物粉末とが混合分散した粉末)602.13g、第2の非磁性混合粉末(5Co−95Pt合金粉末と酸化物粉末とが混合分散した粉末)347.66g、磁性混合粉末(Co粉末と酸化物粉末とが混合分散した粉末)390.23gを混合してターブラーシェイカーで実施例1と同様に混合分散を行い、加圧焼結用混合粉末を得た。

【0249】

作製した加圧焼結用混合粉末30gを、焼結温度:1120℃、圧力:31MPa、時間:30min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、テストピース(φ30mm)を作製した。得られたテストピースの厚さは4.6mm程度であった。作製したテストピースの相対密度は98.42%であった。

【0250】

図22および図23は、得られたテストピースの厚さ方向断面の金属顕微鏡写真であり、図22は撮影時の倍率が100倍の写真(写真中の縮尺目盛りは500μm)で、図23は撮影時の倍率が400倍の写真(写真中の縮尺目盛りは100μm)である。

【0251】

図22および図23において、白色の相は金属相であるが、略円形の白色の相はほとんど存在しておらず、白色の相は楕円形かそれ以上に細長い相になっている。本比較例5では、作製した3種類のアトマイズ金属粉末全てについてそれぞれ、ボールミルを用いて酸化物粉末と混合分散をさせたためと考えられる。なお、本比較例5は、実施例3と比較して白色の相の割合が少し小さく観察されるが、これは、磁性混合粉末(Co粉末と酸化物粉末とが混合分散した粉末)を作製する際のボールミルの累計回転回数が実施例3と比較して多くなったため、Co粉末の粒径が小さくなり、酸化物粉末と細かく混ざり合ったためだと思われる。

【0252】

次に、作製した加圧焼結用混合粉末を用いて、焼結温度:1120℃、圧力:31MPa、時間:60min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、φ152.4mm×厚さ7.0mmのターゲットを1つ作製した。作製したターゲットの相対密度は98.65%であった。

【0253】

作製したターゲットについて、実施例1と同様にして、漏洩磁束についての評価を行った。下記の表22に示すように、平均漏洩磁束率は39.9%であった。

【0254】

【表22】

【0255】

(比較例6)

比較例6として作製したターゲット全体の組成は、91(73Co−11Cr−16Pt)−4SiO2−2TiO2−3Cr2O3であり、実施例3、4と同様である。作製した3種類のアトマイズ金属粉末は、68Co−22Cr−10Pt合金粉末(第1の非磁性金属粉末)、5Co−95Pt合金粉末(第2の非磁性金属粉末)、Co粉末(磁性金属粉末)であり、実施例1〜3、比較例5と同様である。また、本比較例6では、実施例2、3、比較例5と同様に、作製した3種類のアトマイズ金属粉末全てについてそれぞれ、ボールミルを用いて酸化物粉末と混合分散をさせており、第1の非磁性金属粉末(68Co−22Cr−10Pt合金粉末)に対するボールミルの累計回転回数は1,082,160回であり、第2の非磁性金属粉末(5Co−95Pt合金粉末)に対するボールミルの累計回転回数は547,560回であり、磁性金属粉末(Co粉末)に対するボールミルの累計回転回数は3,300,840回である。

【0256】

ただし、実施例1、2では、磁性金属粉末(Co粉末)を2回分級して、粒径の範囲を45〜106μmとしているのに対し、本比較例6では、実施例3、4と同様に1回しか分級しておらず、磁性金属粉末(Co粉末)の粒径の範囲が106μm以下である点が実施例1、2と異なる。さらに、本比較例6では、磁性金属粉末(Co粉末)に対するボールミルの累計回転回数は3,300,840回であり、第1の非磁性金属粉末(68Co−22Cr−10Pt合金粉末)に対するボールミルの累計回転回数(1,082,160回)、および第2の非磁性金属粉末(5Co−95Pt合金粉末)に対するボールミルの累計回転回数(547,560回)よりも多くなっているので、得られるターゲット中において、磁性相(Co相)は全ての非磁性相(68Co−22Cr−10Pt合金相、5Co−95Pt合金相)よりも細かく酸化物相と分散し合っていると考えられ、本比較例6は、本発明の範囲外である。

【0257】

本比較例6のターゲットを以下のようにして作製するとともに評価を行った。

【0258】

実施例1〜3、比較例5と同様にアトマイズおよび分級を行って、68Co−22Cr−10Pt合金粉末(粒径106μm以下)を得た。

【0259】

得られた68Co−22Cr−10Pt合金粉末1155.56gに、SiO2粉末42.51g、TiO2粉末28.29g、Cr2O3粉末80.57gを添加してボールミルで混合分散(ボールミルの累計回転回数は1,082,160回)を行い、第1の非磁性混合粉末を作製した。

【0260】

また、実施例1〜3、比較例5と同様にアトマイズおよび分級を行って、5Co−95Pt合金粉末(粒径106μm以下)を得た。

【0261】

得られた5Co−95Pt合金粉末1410.60gにSiO2粉末25.06g、TiO2粉末16.68g、Cr2O3粉末47.52gを添加してボールミルで混合分散(ボールミルの累計回転回数は547,560回)を行い、第2の非磁性混合粉末を作製した。

【0262】

また、実施例1〜3、比較例5と同様にアトマイズを行って、Co粉末を得た。そして、実施例3、4と同様に、得られたCo粉末の分級は150メッシュのふるいによる分級のみを行い、粒径が106μm以下のCo粉末に分級した。

【0263】

得られた分級後のCo粉末1478.28gに、SiO2粉末61.96g、TiO2粉末41.24g、Cr2O3粉末117.44gを添加してボールミルで混合分散(ボールミルの累計回転回数は3,300,840回)を行い、磁性混合粉末を作製した。

【0264】

次に、第1の非磁性混合粉末(68Co−22Cr−10Pt合金粉末と酸化物粉末とが混合分散した粉末)602.13g、第2の非磁性混合粉末(5Co−95Pt合金粉末と酸化物粉末とが混合分散した粉末)347.66g、磁性混合粉末(Co粉末と酸化物粉末とが混合分散した粉末)390.23gを混合してターブラーシェイカーで実施例1と同様に混合分散を行い、加圧焼結用混合粉末を得た。

【0265】

作製した加圧焼結用混合粉末30gを、焼結温度:1120℃、圧力:31MPa、時間:30min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、テストピース(φ30mm)を作製した。得られたテストピースの厚さは4.6mm程度であった。作製したテストピースの相対密度は98.79%であった。

【0266】

図24および図25は、得られたテストピースの厚さ方向断面の金属顕微鏡写真であり、図24は撮影時の倍率が100倍の写真(写真中の縮尺目盛りは500μm)で、図25は撮影時の倍率が400倍の写真(写真中の縮尺目盛りは100μm)である。

【0267】

図24および図25において、白色の相は金属相であるが、略円形の白色の相はほとんど存在しておらず、白色の相は楕円形かそれ以上に細長い相になっている。本比較例6では、作製した3種類のアトマイズ金属粉末全てについてそれぞれ、ボールミルを用いて酸化物粉末と混合分散をさせたためと考えられる。なお、本比較例6は、比較例5と比較して白色の相の割合が少し小さく観察されるが、これは、第2の非磁性混合粉末(5Co−95Pt合金粉末と酸化物粉末とが混合分散した粉末)を作製する際のボールミルの累計回転回数が比較例5と比較して多くなったため、5Co−95Pt合金粉末の粒径が小さくなり、酸化物粉末と細かく混ざり合ったためだと思われる。

【0268】

次に、作製した加圧焼結用混合粉末を用いて、焼結温度:1120℃、圧力:31MPa、時間:60min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、φ152.4mm×厚さ7.0mmのターゲットを1つ作製した。作製したターゲットの相対密度は98.34%であった。

【0269】

作製したターゲットについて、実施例1と同様にして、漏洩磁束についての評価を行った。下記の表23に示すように、平均漏洩磁束率は38.6%であった。

【0270】

【表23】

【0271】

(比較例7)

比較例7として作製したターゲット全体の組成は、91(73Co−11Cr−16Pt)−4SiO2−2TiO2−3Cr2O3であり、実施例3、比較例1、2と同様である。作製した3種類のアトマイズ金属粉末は、68Co−22Cr−10Pt合金粉末(第1の非磁性金属粉末)、5Co−95Pt合金粉末(第2の非磁性金属粉末)、Co粉末(磁性金属粉末)であり、実施例1〜3、比較例1、2と同様である。また、本比較例7では、実施例2、3、比較例1、2と同様に、作製した3種類のアトマイズ金属粉末全てについてそれぞれ、ボールミルを用いて酸化物粉末と混合分散をさせており、第1の非磁性金属粉末(68Co−22Cr−10Pt合金粉末)に対するボールミルの累計回転回数は1,082,160回であり、第2の非磁性金属粉末(5Co−95Pt合金粉末)に対するボールミルの累計回転回数は1,573,560回であり、磁性金属粉末(Co粉末)に対するボールミルの累計回転回数は3,300,840回である。

【0272】

ただし、実施例1、2では、磁性金属粉末(Co粉末)を2回分級して、粒径の範囲を45〜106μmとしているのに対し、本比較例7では、実施例3、比較例5、6と同様に1回しか分級しておらず、磁性金属粉末(Co粉末)の粒径の範囲が106μm以下である点が実施例1、2と異なる。さらに、本比較例7では、磁性金属粉末(Co粉末)に対するボールミルの累計回転回数は3,300,840回であり、第1の非磁性金属粉末(68Co−22Cr−10Pt合金粉末)に対するボールミルの累計回転回数(1,082,160回)、および第2の非磁性金属粉末(5Co−95Pt合金粉末)に対するボールミルの累計回転回数(1,573,560回)よりも多くなっているので、得られるターゲット中において、磁性相(Co相)は全ての非磁性相(68Co−22Cr−10Pt合金相、5Co−95Pt合金相)よりも細かく酸化物相と分散し合っていると考えられ、本比較例7は、本発明の範囲外である。

【0273】

本比較例7のターゲットを以下のようにして作製するとともに評価を行った。

【0274】

実施例1〜3、比較例5、6と同様にアトマイズおよび分級を行って、68Co−22Cr−10Pt合金粉末(粒径106μm以下)を得た。

【0275】

得られた68Co−22Cr−10Pt合金粉末1155.56gに、SiO2粉末42.51g、TiO2粉末28.29g、Cr2O3粉末80.57gを添加してボールミルで混合分散(ボールミルの累計回転回数は1,082,160回)を行い、第1の非磁性混合粉末を作製した。

【0276】

また、実施例1〜3、比較例5、6と同様にアトマイズおよび分級を行って、5Co−95Pt合金粉末(粒径106μm以下)を得た。

【0277】

得られた5Co−95Pt合金粉末1410.60gにSiO2粉末25.06g、TiO2粉末16.68g、Cr2O3粉末47.52gを添加してボールミルで混合分散(ボールミルの累計回転回数は1,573,560回)を行い、第2の非磁性混合粉末を作製した。

【0278】

また、実施例1〜3、比較例5、6と同様にアトマイズを行って、Co粉末を得た。そして、実施例3〜5と同様に、得られたCo粉末の分級は150メッシュのふるいによる分級のみを行い、粒径が106μm以下のCo粉末に分級した。

【0279】

得られた分級後のCo粉末1478.28gに、SiO2粉末61.96g、TiO2粉末41.24g、Cr2O3粉末117.44gを添加してボールミルで混合分散(ボールミルの累計回転回数は3,300,840回)を行い、磁性混合粉末を作製した。

【0280】

次に、第1の非磁性混合粉末(68Co−22Cr−10Pt合金粉末と酸化物粉末とが混合分散した粉末)602.13g、第2の非磁性混合粉末(5Co−95Pt合金粉末と酸化物粉末とが混合分散した粉末)347.66g、磁性混合粉末(Co粉末と酸化物粉末とが混合分散した粉末)390.23gを混合してターブラーシェイカーで実施例1と同様に混合分散を行い、加圧焼結用混合粉末を得た。

【0281】

作製した加圧焼結用混合粉末30gを、焼結温度:1120℃、圧力:31MPa、時間:30min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、テストピース(φ30mm)を作製した。得られたテストピースの厚さは4.6mm程度であった。作製したテストピースの相対密度は98.39%であった。

【0282】

図26および図27は、得られたテストピースの厚さ方向断面の金属顕微鏡写真であり、図26は撮影時の倍率が100倍の写真(写真中の縮尺目盛りは500μm)で、図27は撮影時の倍率が400倍の写真(写真中の縮尺目盛りは100μm)である。

【0283】

図26および図27において、白色の相は金属相であるが、略円形の白色の相はほとんど存在しておらず、白色の相は楕円形かそれ以上に細長い相になっている。本実施例6では、作製した3種類のアトマイズ金属粉末全てについてそれぞれ、ボールミルを用いて酸化物粉末と混合分散をさせたためと考えられる。なお、本比較例7は、実施例3、比較例5、6と比較して白色の相の大きさが小さくなっているが、これは、酸化物粉末との混合粉末を作製する際の、68Co−22Cr−10Pt合金粉末(第1の非磁性金属粉末)、5Co−95Pt合金粉末(第2の非磁性金属粉末)、Co粉末(磁性金属粉末)に対するボールミルの累計回転回数がいずれの粉末においても100万回を超え、どの金属粉末もボールミルによる酸化物粉末との混合の際に粒径がかなり小さくなったためと思われる。

【0284】

次に、作製した加圧焼結用混合粉末を用いて、焼結温度:1120℃、圧力:31MPa、時間:60min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、φ152.4mm×厚さ7.0mmのターゲットを1つ作製した。作製したターゲットの相対密度は98.23%であった。

【0285】

作製したターゲットについて、実施例1と同様にして、漏洩磁束についての評価を行った。下記の表24に示すように、平均漏洩磁束率は35.5%であった。

【0286】

【表24】

【0287】

(比較例8)

比較例8として作製したターゲット全体の組成は、91(73Co−11Cr−16Pt)−4SiO2−2TiO2−3Cr2O3であり、実施例3、比較例5〜7と同様である。作製した3種類のアトマイズ金属粉末は、68Co−22Cr−10Pt合金粉末(第1の非磁性金属粉末)、5Co−95Pt合金粉末(第2の非磁性金属粉末)、Co粉末(磁性金属粉末)であり、実施例1〜3、比較例5〜7と同様である。また、本比較例8では、実施例2、3、比較例5〜7と同様に、作製した3種類のアトマイズ金属粉末全てについてそれぞれ、ボールミルを用いて酸化物粉末と混合分散をさせており、第1の非磁性金属粉末(68Co−22Cr−10Pt合金粉末)に対するボールミルの累計回転回数は2,390,040回であり、第2の非磁性金属粉末(5Co−95Pt合金粉末)に対するボールミルの累計回転回数は1,573,560回であり、磁性金属粉末(Co粉末)に対するボールミルの累計回転回数は3,300,840回である。

【0288】

ただし、実施例1、2では、磁性金属粉末(Co粉末)を2回分級して、粒径の範囲を45〜106μmとしているのに対し、本実施例7では、実施例3〜6と同様に1回しか分級しておらず、磁性金属粉末(Co粉末)の粒径の範囲が106μm以下である点が実施例1、2と異なる。さらに、本比較例8では、磁性金属粉末(Co粉末)に対するボールミルの累計回転回数は3,300,840回であり、第1の非磁性金属粉末(68Co−22Cr−10Pt合金粉末)に対するボールミルの累計回転回数(2,390,040回)、および第2の非磁性金属粉末(5Co−95Pt合金粉末)に対するボールミルの累計回転回数(1,573,560回)よりも多くなっているので、得られるターゲット中において、磁性相(Co相)は全ての非磁性相(68Co−22Cr−10Pt合金相、5Co−95Pt合金相)よりも細かく酸化物相と分散し合っていると考えられ、本比較例8は、本発明の範囲外である。

【0289】

本比較例8のターゲットを以下のようにして作製するとともに評価を行った。

【0290】

実施例1〜3、比較例5〜7と同様にアトマイズおよび分級を行って、68Co−22Cr−10Pt合金粉末(粒径106μm以下)を得た。

【0291】

得られた68Co−22Cr−10Pt合金粉末1155.56gに、SiO2粉末42.51g、TiO2粉末28.29g、Cr2O3粉末80.57gを添加してボールミルで混合分散(ボールミルの累計回転回数は2,390,040回)を行い、第1の非磁性混合粉末を作製した。

【0292】

また、実施例1〜3、比較例5〜7と同様にアトマイズおよび分級を行って、5Co−95Pt合金粉末(粒径106μm以下)を得た。

【0293】

得られた5Co−95Pt合金粉末1410.60gにSiO2粉末25.06g、TiO2粉末16.68g、Cr2O3粉末47.52gを添加してボールミルで混合分散(ボールミルの累計回転回数は1,573,560回)を行い、第2の非磁性混合粉末を作製した。

【0294】

また、実施例1〜3、比較例5〜7と同様にアトマイズを行って、Co粉末を得た。そして、実施例3、比較例5〜7と同様に、得られたCo粉末の分級は150メッシュのふるいによる分級のみを行い、粒径が106μm以下のCo粉末に分級した。

【0295】

得られた分級後のCo粉末1478.28gに、SiO2粉末61.96g、TiO2粉末41.24g、Cr2O3粉末117.44gを添加してボールミルで混合分散(ボールミルの累計回転回数は3,300,840回)を行い、磁性混合粉末を作製した。

【0296】

次に、第1の非磁性混合粉末(68Co−22Cr−10Pt合金粉末と酸化物粉末とが混合分散した粉末)602.13g、第2の非磁性混合粉末(5Co−95Pt合金粉末と酸化物粉末とが混合分散した粉末)347.66g、磁性混合粉末(Co粉末と酸化物粉末とが混合分散した粉末)390.23gを混合してターブラーシェイカーで実施例1と同様に混合分散を行い、加圧焼結用混合粉末を得た。

【0297】

作製した加圧焼結用混合粉末30gを、焼結温度:1120℃、圧力:31MPa、時間:30min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、テストピース(φ30mm)を作製した。得られたテストピースの厚さは4.6mm程度であった。作製したテストピースの相対密度は97.89%であった。

【0298】

図28および図29は、得られたテストピースの厚さ方向断面の金属顕微鏡写真であり、図28は撮影時の倍率が100倍の写真(写真中の縮尺目盛りは500μm)で、図29は撮影時の倍率が400倍の写真(写真中の縮尺目盛りは100μm)である。

【0299】

図28および図29において、白色の相は金属相であるが、略円形の白色の相はほとんど存在しておらず、白色の相は楕円形かそれ以上に細長い相になっている。本比較例8では、作製した3種類のアトマイズ金属粉末全てについてそれぞれ、ボールミルを用いて酸化物粉末と混合分散をさせたためと考えられる。なお、本比較例8は、比較例7と比較してもさらに白色の相の大きさが小さくなっているが、これは、酸化物粉末との混合粉末を作製する際の、68Co−22Cr−10Pt合金粉末(第1の非磁性金属粉末)に対するボールミルの累計回転回数が、比較例7における68Co−22Cr−10Pt合金粉末(第1の非磁性金属粉末)に対するボールミルの累計回転回数の約2倍になり、68Co−22Cr−10Pt合金粉末(第1の非磁性金属粉末)の粒径が本比較例8では比較例7と比べてかなり小さくなったためと思われる。

【0300】

次に、作製した加圧焼結用混合粉末を用いて、焼結温度:1120℃、圧力:31MPa、時間:60min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、φ152.4mm×厚さ7.0mmのターゲットを1つ作製した。作製したターゲットの相対密度は98.17%であった。

【0301】

作製したターゲットについて、実施例1と同様にして、漏洩磁束についての評価を行った。下記の表25に示すように、平均漏洩磁束率は34.5%であった。

【0302】

【表25】

【0303】

(実施例4)

実施例4として作製したターゲット全体の組成は、91(73Co−11Cr−16Pt)−4SiO2−2TiO2−3Cr2O3であり、実施例3、比較例5〜8と同様である。作製した3種類のアトマイズ金属粉末は、68Co−22Cr−10Pt合金粉末(第1の非磁性金属粉末)、5Co−95Pt合金粉末(第2の非磁性金属粉末)、Co粉末(磁性金属粉末)であり、実施例1〜3、比較例5〜8と同様である。また、本実施例4では、実施例2、3、比較例5〜8と同様に、作製した3種類のアトマイズ金属粉末全てについてそれぞれ、ボールミルを用いて酸化物粉末と混合分散をさせており、第1の非磁性金属粉末(68Co−22Cr−10Pt合金粉末)に対するボールミルの累計回転回数は1,082,160回であり、第2の非磁性金属粉末(5Co−95Pt合金粉末)に対するボールミルの累計回転回数は1,627,560回であり、磁性金属粉末(Co粉末)に対するボールミルの累計回転回数は871,560回である。本実施例4では、実施例3と比較して、第1の非磁性金属粉末(68Co−22Cr−10Pt合金粉末)および磁性金属粉末(Co粉末)に対するボールミルの累計回転回数は同様であるが、第2の非磁性金属粉末(5Co−95Pt合金粉末)に対するボールミルの累計回転回数が約4.2倍になっている。

【0304】

また、実施例1、2では、磁性金属粉末(Co粉末)を2回分級して、粒径の範囲を45〜106μmとしているのに対し、本実施例4では、実施例3、比較例5〜8と同様に1回しか分級しておらず、磁性金属粉末(Co粉末)の粒径の範囲が106μm以下である点が実施例1、2と異なる。

【0305】

本実施例4のターゲットを以下のようにして作製するとともに評価を行った。

【0306】

実施例1〜3、比較例5〜8と同様にアトマイズおよび分級を行って、68Co−22Cr−10Pt合金粉末(粒径106μm以下)を得た。

【0307】

得られた68Co−22Cr−10Pt合金粉末1155.56gに、SiO2粉末42.51g、TiO2粉末28.29g、Cr2O3粉末80.57gを添加してボールミルで混合分散(ボールミルの累計回転回数は1,082,160回)を行い、第1の非磁性混合粉末を作製した。

【0308】

また、実施例1〜3、比較例5〜8と同様にアトマイズおよび分級を行って、5Co−95Pt合金粉末(粒径106μm以下)を得た。

【0309】

得られた5Co−95Pt合金粉末1410.60gにSiO2粉末25.06g、TiO2粉末16.68g、Cr2O3粉末47.52gを添加してボールミルで混合分散(ボールミルの累計回転回数は1,627,560回)を行い、第2の非磁性混合粉末を作製した。

【0310】

また、実施例1〜3、比較例5〜8と同様にアトマイズを行って、Co粉末を得た。そして、実施例3、比較例5〜8と同様に、得られたCo粉末の分級は150メッシュのふるいによる分級のみを行い、粒径が106μm以下のCo粉末に分級した。

【0311】

得られた分級後のCo粉末1478.28gに、SiO2粉末61.96g、TiO2粉末41.24g、Cr2O3粉末117.44gを添加してボールミルで混合分散(ボールミルの累計回転回数は871,560回)を行い、磁性混合粉末を作製した。

【0312】

次に、第1の非磁性混合粉末(68Co−22Cr−10Pt合金粉末と酸化物粉末とが混合分散した粉末)602.13g、第2の非磁性混合粉末(5Co−95Pt合金粉末と酸化物粉末とが混合分散した粉末)347.66g、磁性混合粉末(Co粉末と酸化物粉末とが混合分散した粉末)390.23gを混合してターブラーシェイカーで実施例1と同様に混合分散を行い、加圧焼結用混合粉末を得た。

【0313】

作製した加圧焼結用混合粉末30gを、焼結温度:1120℃、圧力:31MPa、時間:30min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、テストピース(φ30mm)を作製した。得られたテストピースの厚さは4.6mm程度であった。作製したテストピースの相対密度は98.02%であった。

【0314】

図30および図31は、得られたテストピースの厚さ方向断面の金属顕微鏡写真であり、図30は撮影時の倍率が100倍の写真(写真中の縮尺目盛りは500μm)で、図31は撮影時の倍率が400倍の写真(写真中の縮尺目盛りは100μm)である。

【0315】

図30および図31において、白色の相は金属相であるが、略円形の白色の相はほとんど存在しておらず、白色の相は楕円形かそれ以上に細長い相になっている。本実施例8では、作製した3種類のアトマイズ金属粉末全てについてそれぞれ、ボールミルを用いて酸化物粉末と混合分散をさせたためと考えられる。

【0316】

なお、本実施例4は、実施例3と比較して、第1の非磁性金属粉末(68Co−22Cr−10Pt合金粉末)および磁性金属粉末(Co粉末)に対するボールミルの累計回転回数は同様であるが、第2の非磁性金属粉末(5Co−95Pt合金粉末)に対するボールミルの累計回転回数が約4.2倍になっている。このため、本実施例4における金属相の大きさは、実施例3の金属相の大きさと比べて、若干小さくなったものと思われる。

【0317】

次に、作製した加圧焼結用混合粉末を用いて、焼結温度:1120℃、圧力:31MPa、時間:60min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、φ152.4mm×厚さ7.0mmのターゲットを1つ作製した。作製したターゲットの相対密度は98.35%であった。

【0318】

作製したターゲットについて、実施例1と同様にして、漏洩磁束についての評価を行った。下記の表26に示すように、平均漏洩磁束率は43.4%であった。

【0319】

【表26】

【0320】

(実施例5)

実施例5として作製したターゲット全体の組成は、91(73Co−11Cr−16Pt)−4SiO2−2TiO2−3Cr2O3であり、実施例3、4、比較例5〜8と同様である。作製した3種類のアトマイズ金属粉末は、68Co−22Cr−10Pt合金粉末(第1の非磁性金属粉末)、5Co−95Pt合金粉末(第2の非磁性金属粉末)、Co粉末(磁性金属粉末)であり、実施例1〜4、比較例5〜8と同様である。また、本実施例5では、実施例2〜4、比較例5〜8と同様に、作製した3種類のアトマイズ金属粉末全てについてそれぞれ、ボールミルを用いて酸化物粉末と混合分散をさせており、第1の非磁性金属粉末(68Co−22Cr−10Pt合金粉末)に対するボールミルの累計回転回数は2,473,200回であり、第2の非磁性金属粉末(5Co−95Pt合金粉末)に対するボールミルの累計回転回数は385,560回であり、磁性金属粉末(Co粉末)に対するボールミルの累計回転回数は871,560回である。本実施例5では、実施例3と比較して、第2の非磁性金属粉末(5Co−95Pt合金粉末)および磁性金属粉末(Co粉末)に対するボールミルの累計回転回数は同様であるが、第1の非磁性金属粉末(68Co−22Cr−10Pt合金粉末)に対するボールミルの累計回転回数が約2.3倍になっている。

【0321】

また、実施例1、2では、磁性金属粉末(Co粉末)を2回分級して、粒径の範囲を45〜106μmとしているのに対し、本実施例5では、実施例3、4、比較例5〜8と同様に1回しか分級しておらず、磁性金属粉末(Co粉末)の粒径の範囲が106μm以下である点が実施例1、2と異なる。

【0322】

本実施例5のターゲットを以下のようにして作製するとともに評価を行った。

【0323】

実施例1〜4、比較例5〜8と同様にアトマイズおよび分級を行って、68Co−22Cr−10Pt合金粉末(粒径106μm以下)を得た。

【0324】

得られた68Co−22Cr−10Pt合金粉末1155.56gに、SiO2粉末42.51g、TiO2粉末28.29g、Cr2O3粉末80.57gを添加してボールミルで混合分散(ボールミルの累計回転回数は2,473,200回)を行い、第1の非磁性混合粉末を作製した。

【0325】

また、実施例1〜4、比較例5〜8と同様にアトマイズおよび分級を行って、5Co−95Pt合金粉末(粒径106μm以下)を得た。

【0326】

得られた5Co−95Pt合金粉末1410.60gにSiO2粉末25.06g、TiO2粉末16.68g、Cr2O3粉末47.52gを添加してボールミルで混合分散(ボールミルの累計回転回数は385,560回)を行い、第2の非磁性混合粉末を作製した。

【0327】

また、実施例1〜4、比較例5〜8と同様にアトマイズを行って、Co粉末を得た。そして、実施例3、4、比較例5〜8と同様に、得られたCo粉末の分級は150メッシュのふるいによる分級のみを行い、粒径が106μm以下のCo粉末に分級した。

【0328】

得られた分級後のCo粉末1478.28gに、SiO2粉末61.96g、TiO2粉末41.24g、Cr2O3粉末117.44gを添加してボールミルで混合分散(ボールミルの累計回転回数は871,560回)を行い、磁性混合粉末を作製した。

【0329】

次に、第1の非磁性混合粉末(68Co−22Cr−10Pt合金粉末と酸化物粉末とが混合分散した粉末)602.13g、第2の非磁性混合粉末(5Co−95Pt合金粉末と酸化物粉末とが混合分散した粉末)347.66g、磁性混合粉末(Co粉末と酸化物粉末とが混合分散した粉末)390.23gを混合してターブラーシェイカーで実施例1と同様に混合分散を行い、加圧焼結用混合粉末を得た。

【0330】

作製した加圧焼結用混合粉末30gを、焼結温度:1120℃、圧力:31MPa、時間:30min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、テストピース(φ30mm)を作製した。得られたテストピースの厚さは4.6mm程度であった。作製したテストピースの相対密度は98.42%であった。

【0331】

図32および図33は、得られたテストピースの厚さ方向断面の金属顕微鏡写真であり、図32は撮影時の倍率が100倍の写真(写真中の縮尺目盛りは500μm)で、図33は撮影時の倍率が400倍の写真(写真中の縮尺目盛りは100μm)である。

【0332】

図32および図33において、白色の相は金属相であるが、略円形の白色の相はほとんど存在しておらず、白色の相は楕円形かそれ以上に細長い相になっている。本実施例9では、作製した3種類のアトマイズ金属粉末全てについてそれぞれ、ボールミルを用いて酸化物粉末と混合分散をさせたためと考えられる。

【0333】

なお、本実施例5は、実施例3と比較して、第2の非磁性金属粉末(5Co−95Pt合金粉末)および磁性金属粉末(Co粉末)に対するボールミルの累計回転回数は同様であるが、第1の非磁性金属粉末(68Co−22Cr−10Pt合金粉末)に対するボールミルの累計回転回数が約2.3倍になっている。このため、本実施例5における金属相の大きさは、実施例3の金属相の大きさと比べて、若干小さくなったものと思われる。

【0334】

次に、作製した加圧焼結用混合粉末を用いて、焼結温度:1120℃、圧力:31MPa、時間:60min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、φ152.4mm×厚さ7.0mmのターゲットを1つ作製した。作製したターゲットの相対密度は98.76%であった。

【0335】

作製したターゲットについて、実施例1と同様にして、漏洩磁束についての評価を行った。下記の表27に示すように、平均漏洩磁束率は45.7%であった。

【0336】

【表27】

【0337】

(実施例6)

実施例6として作製したターゲット全体の組成は、91(73Co−11Cr−16Pt)−4SiO2−2TiO2−3Cr2O3であり、実施例3〜5、比較例5〜8と同様である。作製した3種類のアトマイズ金属粉末は、68Co−22Cr−10Pt合金粉末(第1の非磁性金属粉末)、5Co−95Pt合金粉末(第2の非磁性金属粉末)、Co粉末(磁性金属粉末)であり、実施例1〜5、比較例5〜8と同様である。また、本実施例6では、実施例2〜5、比較例5〜8と同様に、作製した3種類のアトマイズ金属粉末全てについてそれぞれ、ボールミルを用いて酸化物粉末と混合分散をさせており、第1の非磁性金属粉末(68Co−22Cr−10Pt合金粉末)に対するボールミルの累計回転回数は2,390,040回であり、第2の非磁性金属粉末(5Co−95Pt合金粉末)に対するボールミルの累計回転回数は1,573,560回であり、磁性金属粉末(Co粉末)に対するボールミルの累計回転回数は871,560回である。本実施例6では、実施例3と比較して、磁性金属粉末(Co粉末)に対するボールミルの累計回転回数は同様であるが、第1の非磁性金属粉末(68Co−22Cr−10Pt合金粉末)および第2の非磁性金属粉末(5Co−95Pt合金粉末)に対するボールミルの累計回転回数がそれぞれ約2.2倍、約4.1倍になっている。

【0338】

また、実施例1、2では、磁性金属粉末(Co粉末)を2回分級して、粒径の範囲を45〜106μmとしているのに対し、本実施例6では、実施例3〜5、比較例5〜8と同様に1回しか分級しておらず、磁性金属粉末(Co粉末)の粒径の範囲が106μm以下である点が実施例1、2と異なる。

【0339】

本実施例6のターゲットを以下のようにして作製するとともに評価を行った。

【0340】

実施例1〜5、比較例5〜8と同様にアトマイズおよび分級を行って、68Co−22Cr−10Pt合金粉末(粒径106μm以下)を得た。

【0341】

得られた68Co−22Cr−10Pt合金粉末1155.56gに、SiO2粉末42.51g、TiO2粉末28.29g、Cr2O3粉末80.57gを添加してボールミルで混合分散(ボールミルの累計回転回数は2,390,040回)を行い、第1の非磁性混合粉末を作製した。

【0342】

また、実施例1〜5、比較例5〜8と同様にアトマイズおよび分級を行って、5Co−95Pt合金粉末(粒径106μm以下)を得た。

【0343】

得られた5Co−95Pt合金粉末1410.60gにSiO2粉末25.06g、TiO2粉末16.68g、Cr2O3粉末47.52gを添加してボールミルで混合分散(ボールミルの累計回転回数は1,573,560回)を行い、第2の非磁性混合粉末を作製した。

【0344】

また、実施例1〜5、比較例5〜8と同様にアトマイズを行って、Co粉末を得た。そして、実施例3〜5、比較例5〜8と同様に、得られたCo粉末の分級は150メッシュのふるいによる分級のみを行い、粒径が106μm以下のCo粉末に分級した。

【0345】

得られた分級後のCo粉末1478.28gに、SiO2粉末61.96g、TiO2粉末41.24g、Cr2O3粉末117.44gを添加してボールミルで混合分散(ボールミルの累計回転回数は871,560回)を行い、磁性混合粉末を作製した。

【0346】

次に、第1の非磁性混合粉末(68Co−22Cr−10Pt合金粉末と酸化物粉末とが混合分散した粉末)602.13g、第2の非磁性混合粉末(5Co−95Pt合金粉末と酸化物粉末とが混合分散した粉末)347.66g、磁性混合粉末(Co粉末と酸化物粉末とが混合分散した粉末)390.23gを混合してターブラーシェイカーで実施例1と同様に混合分散を行い、加圧焼結用混合粉末を得た。

【0347】

作製した加圧焼結用混合粉末30gを、焼結温度:1120℃、圧力:31MPa、時間:30min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、テストピース(φ30mm)を作製した。得られたテストピースの厚さは4.6mm程度であった。作製したテストピースの相対密度は98.55%であった。

【0348】

図34および図35は、得られたテストピースの厚さ方向断面の金属顕微鏡写真であり、図34は撮影時の倍率が100倍の写真(写真中の縮尺目盛りは500μm)で、図35は撮影時の倍率が400倍の写真(写真中の縮尺目盛りは100μm)である。

【0349】

図34および図35において、白色の相は金属相であるが、略円形の白色の相はほとんど存在しておらず、白色の相は楕円形かそれ以上に細長い相になっている。本実施例6では、作製した3種類のアトマイズ金属粉末全てについてそれぞれ、ボールミルを用いて酸化物粉末と混合分散をさせたためと考えられる。

【0350】

なお、本実施例6は、実施例3と比較して、磁性金属粉末(Co粉末)に対するボールミルの累計回転回数は同様であるが、第1の非磁性金属粉末(68Co−22Cr−10Pt合金粉末)および第2の非磁性金属粉末(5Co−95Pt合金粉末)に対するボールミルの累計回転回数がそれぞれ約2.2倍、約4.1倍になっている。このため、本実施例6における金属相の大きさは、実施例3の金属相の大きさと比べて、若干小さくなったものと思われる。

【0351】

次に、作製した加圧焼結用混合粉末を用いて、焼結温度:1120℃、圧力:31MPa、時間:60min、雰囲気:5×10-2Pa以下の条件でホットプレスを行い、φ152.4mm×厚さ7.0mmのターゲットを1つ作製した。作製したターゲットの相対密度は98.47%であった。

【0352】

作製したターゲットについて、実施例1と同様にして、漏洩磁束についての評価を行った。下記の表28に示すように、平均漏洩磁束率は40.8%であった。

【0353】

【表28】

【0354】

(考察)

平均漏洩磁束率を測定した実施例1〜6、比較例1〜8、参考例1、2についての測定結果を下記の表29にまとめて示す。ただし、ターゲットの厚さが厚いほど、平均漏洩磁束率が小さく測定されやすくなるところ、実施例1、2、比較例1〜4おいて平均漏洩磁束率を測定したターゲットの厚さが5.0mmであり、参考例1、2において平均漏洩磁束率を測定したターゲットの厚さは6.5mmであり、実施例3〜6、比較例5〜8において平均漏洩磁束率を測定したターゲットの厚さは7.0mmであり、ターゲットの厚さが異なっている点に留意する必要がある。

【0355】

【表29】

【0356】

実施例1、2(ターゲット全体の組成はどちらも90(71Co−10Cr−14Pt−5Ru)−7SiO2−3Cr2O3)は、Co(強磁性金属元素)を含む磁性相(Co相)と、Co(強磁性金属元素)を含み、かつ、構成元素またはその含有割合の異なる複数の非磁性相(第1の非磁性相(68Co−22Cr−10Pt合金相)と第2の非磁性相(5Co−95Pt合金相))とを有しており、かつ、第1の非磁性相(68Co−22Cr−10Pt合金相)は磁性相(Co相)よりも細かく酸化物相と分散し合っている(図4〜図7参照)ので、本発明の範囲に含まれる。実施例1、2では、第1の非磁性相と第2の非磁性相の両方にCoが含まれているので、2つの非磁性相にCoが含まれている。このため、ターゲット全体におけるCo量を一定に保ちつつ磁性相(Co相)の体積分率を減少させることができ、ターゲットの平均漏洩磁束率を大きくすることができる。実施例1、2の平均漏洩磁束率はそれぞれ72.8%、65.2%と大きくなっている。

【0357】

また、実施例1、2の平均漏洩磁束率を比較してみると、実施例2の平均漏洩磁束率の方が実施例1よりも8%程度小さくなっている。これは、実施例2では、磁性金属粉末(Co粉末)および第2の非磁性金属粉末(5Co−95Pt粉末)を、ボールミルを用いて酸化物と混合分散をさせているため、ターゲット中のCo相および5Co−95Pt相の大きさが小さくなり、このため、実施例2の漏洩磁束率は実施例1よりも小さくなったと考えられる。したがって、ターゲット中の磁性相(Co相)、および酸化物相と細かく分散し合っている第1の非磁性相(68Co−22Cr−10Pt合金相)以外のターゲット中の第2の非磁性相(5Co−95Pt相)は大きい方がターゲットの漏洩磁束率を大きくする点で好ましいと考えられる。

【0358】

比較例1〜4は、ターゲット全体の組成はいずれも90(71Co−10Cr−14Pt−5Ru)−7SiO2−3Cr2O3であり、実施例1、2と同一であるが、Co−Pt合金相のCoの含有割合が50at%と大きく、Co−Pt合金相が磁性相となっており、非磁性相は68Co−22Cr−10Pt合金相のみ(非磁性相は1つ)であり、本発明の範囲外である。このため、ターゲット全体に対する磁性相の体積分率が実施例1、2よりも大きくなっており、平均漏洩磁束率が実施例1、2よりも10〜17%程度小さくなっている。したがって、強磁性金属元素が含まれる非磁性相を複数設けることは、ターゲットの漏洩磁束率を向上させる上で有効と考えられる。

【0359】

また、比較例1〜4は、ターゲット全体の組成および各金属相の組成は同一にしたまま、第2の磁性相(Co相)の平均の大きさを変えている。比較例1〜4のそれぞれのCo相の平均の大きさと平均漏洩磁束率を比較してみると、Co相の平均の大きさが大きいほど平均漏洩磁束率が大きくなっていることがわかる。したがって、Co相の平均の大きさを大きくすることは、ターゲットの漏洩磁束率を向上させる上で有効と考えられる。

【0360】

参考例1、2は、ターゲット全体の組成はどちらも91(71.5Co−11Cr−17.5Pt)−3SiO2−2TiO2−4Cr2O3であるが、比較例1〜4と同様に、Co−Pt合金相のCoの含有割合が50at%と大きく、Co−Pt合金相が磁性相となっており、非磁性相は68Co−22Cr−10Pt合金相のみ(非磁性相は1つ)であり、本発明の範囲外である。このため、ターゲット全体に対する磁性相の体積分率が実施例1、2よりも大きくなっており、平均漏洩磁束率は実施例1、2よりも20〜30%程度小さくなっている。したがって、強磁性金属元素が含まれる非磁性相を複数設けることは、ターゲットの漏洩磁束率を向上させる上で有効と考えられる。

【0361】

なお、参考例1、2のターゲットの平均漏洩磁束率はそれぞれ47.0%、44.4%であり、実施例1、2と比べた場合だけでなく、比較例1〜4と比べた場合であってもかなり小さくなっている。参考例1、2のターゲットの厚さは6.5mmであり、実施例1、2、比較例1〜4のターゲットの厚さ(5.0mm)よりも1.5mm厚くなっていることが原因と考えられる。なお、実施例1、2、比較例1〜4のターゲットにおけるCoの含有割合が約64mol%であるのに対し、参考例1、2のターゲットにおけるCoの含有割合が約65mol%であり、参考例1、2のターゲットの方が強磁性金属元素であるCoの含有割合が大きくなっているがその差はわずかであるので、ターゲットの厚さの違いの方が漏洩磁束率への影響は大きいと考えられる。

【0362】

また、参考例1、2は、ターゲット全体の組成および各金属相の組成は同一にしたまま、第2の磁性金属粉末(Co粉末)と酸化物粉末とのボールミルによる混合を行うかどうか変えている。即ち、参考例1ではCo粉末と酸化物粉末とのボールミルによる混合を行っていないが、参考例2ではCo粉末と酸化物粉末とのボールミルによる混合を行っており(累計回転回数1,069,560回)、参考例2のターゲット中のCo相の平均の大きさの方が参考例1のターゲット中のCo相の平均の大きさよりも小さくなっていると考えられる。一方、参考例2の平均漏洩磁束率は44.4%であり、参考例1の平均漏洩磁束率(47.0%)よりも3%程度小さくなっている。したがって、Co相の平均の大きさを大きくすることは、ターゲットの漏洩磁束率を向上させる上で有効と考えられる。

【0363】

実施例3〜6(ターゲット全体の組成はいずれも91(73Co−11Cr−16Pt)−4SiO2―2TiO2―3Cr2O3)は、Co(強磁性金属元素)を含む磁性相(Co相)と、Co(強磁性金属元素)を含み、かつ、構成元素またはその含有割合の異なる複数の非磁性相(第1の非磁性相(68Co−22Cr−10Pt合金相)と第2の非磁性相(5Co−95Pt合金相))とを有しており、かつ、第1の非磁性相(68Co−22Cr−10Pt合金相)は磁性相(Co相)よりも細かく酸化物相と分散し合っているので、本発明の範囲に含まれる。

【0364】

実施例3〜6の平均漏洩磁束率は40〜49%であり、実施例1、2よりも20〜30%程度小さくなっており、参考例1、2と同様のレベルの数値である。これは、実施例3〜6のターゲットの厚さは7.0mmであり、実施例1、2のターゲットの厚さ(5.0mm)よりも2.0mm厚く、参考例1、2のターゲットの厚さ(6.5mm)よりも0.5mm厚くなっていることが原因と考えられる。

【0365】

比較例5〜8は、実施例3と比較して、磁性金属粉末(Co粉末)に対するボールミルの累計回転回数が約3.8倍になっており、Co相の大きさが小さくなっていると考えられる。一方、比較例5〜8の平均漏洩磁束率は34〜40%であり、実施例3の平均漏洩磁束率(48.1%)よりも8〜14%程度小さくなっている。したがって、磁性金属相(Co相)の大きさを大きくすることは、ターゲットの漏洩磁束率を向上させる上で有効と考えられる。

【0366】

比較例6、7は、比較例5と比較して、第1の非磁性金属粉末(68Co−22Cr−10Pt合金粉末)および磁性金属粉末(Co粉末)に対するボールミルの累計回転回数は同様であるが、第2の非磁性金属粉末(5Co−95Pt合金相)に対するボールミルの累計回転回数がそれぞれ約1.4倍、約4.1倍になっている。一方、比較例6、7の平均漏洩磁束率はそれぞれ38.6%、35.5%であり、比較例5の平均漏洩磁束率(39.9%)よりもそれぞれ約1%、約4%小さくなっている。したがって、第2の非磁性金属相(5Co−95Pt合金相)の大きさを大きくすることは、ターゲットの漏洩磁束率を向上させる上で有効と考えられる。

【0367】

また、実施例4は、実施例3と比較して、第1の非磁性金属粉末(68Co−22Cr−10Pt合金粉末)および磁性金属粉末(Co粉末)に対するボールミルの累計回転回数は同様であるが、第2の非磁性金属粉末(5Co−95Pt合金粉末)に対するボールミルの累計回転回数が約4.2倍であり、実施例4は実施例3よりも、第2の非磁性金属相(5Co−95Pt合金相)が酸化物相と細かく分散し合っていると考えられる。一方、実施例4の平均漏洩磁束率は43.4%であり、実施例3の平均漏洩磁束率(48.1%)よりも約5%小さくなっている。したがって、第2の非磁性金属相(5Co−95Pt合金相)の大きさを大きくすることは、ターゲットの漏洩磁束率を向上させる上で有効と考えられる。

【0368】

ただし、第2の非磁性金属相(5Co−95Pt合金相)を小さくしたときの平均漏洩磁束率の減少量は、磁性金属相(Co相)を小さくしたときの平均漏洩磁束率の減少量よりも小さいので、磁性金属相(Co相)の大きさを大きくした方が、第2の非磁性金属相(5Co−95Pt合金相)の大きさを大きくするよりも、平均漏洩磁束率を向上させる点で効果があると思われる。

【0369】

実施例5は、実施例3と比較して、第2の非磁性金属粉末(5Co−95Pt合金粉末)および磁性金属粉末(Co粉末)に対するボールミルの累計回転回数は同様であるが、第1の非磁性金属粉末(68Co−22Cr−10Pt合金粉末)に対するボールミルの累計回転回数が約2.3倍になっている。一方、実施例5の平均漏洩磁束率は45.7%であり、実施例3の平均漏洩磁束率(48.1%)よりも約2%小さくなっている。したがって、第1の非磁性金属相(68Co−22Cr−10Pt合金相)の大きさを大きくすることも、ターゲットの漏洩磁束率を向上させる上で有効と考えられる。

【0370】

また、比較例8は、比較例7と比較して、第2の非磁性金属粉末(5Co−95Pt合金粉末)および磁性金属粉末(Co粉末)に対するボールミルの累計回転回数は同様であるが、第1の非磁性金属粉末(68Co−22Cr−10Pt合金粉末)に対するボールミルの累計回転回数が約2.2倍になっている。一方、比較例8の平均漏洩磁束率は34.5%であり、比較例7の平均漏洩磁束率(35.5%)よりも約1%小さくなっている。したがって、第1の非磁性金属相(68Co−22Cr−10Pt合金相)の大きさを大きくすることも、ターゲットの漏洩磁束率を向上させる上で有効と考えられる。

【0371】

ただし、第1の非磁性金属相(68Co−22Cr−10Pt合金相)を小さくしたときの平均漏洩磁束率の減少量は、第2の非磁性金属相(5Co−95Pt合金相)を小さくしたときの平均漏洩磁束率の減少量よりも小さいので、第2の非磁性金属相(5Co−95Pt合金相)の大きさを大きくした方が、第1の非磁性金属相(68Co−22Cr−10Pt合金相)の大きさを大きくするよりも、平均漏洩磁束率を向上させる点で効果があると思われる。

【0372】

実施例6は、実施例3と比較して、磁性金属粉末(Co粉末)に対するボールミルの累計回転回数は同様であるが、第1の非磁性金属粉末(68Co−22Cr−10Pt合金粉末)に対するボールミルの累計回転回数が約2.2倍になっており、第2の非磁性金属粉末(5Co−95Pt合金粉末)に対するボールミルの累計回転回数が約4.1倍になっている。一方、実施例6の平均漏洩磁束率は40.8%であり、実施例3の平均漏洩磁束率(48.1%)よりも約7%小さくなっている。これは、実施例3と比較して、第1の非磁性金属相(68Co−22Cr−10Pt合金相)および第2の非磁性金属相(5Co−95Pt合金相)の大きさが小さくなったためと考えられる。

【0373】

最後に、ターゲット中における8Co−22Cr−10Pt合金相と酸化物相との分散状況についても言及しておく。

【0374】

実施例1、2および比較例1〜4では、非磁性金属粉末である68Co−22Cr−10Pt合金粉末と酸化物粉末とをボールミルにより累計回転回数4,136,400回まで混合させており、得られたターゲット中において68Co−22Cr−10Pt合金相と酸化物相とは細かく分散し合っていると考えられるが、得られた焼結体を金属顕微鏡で実際に観察した結果(図4〜図15)でも、68Co−22Cr−10Pt合金相と酸化物相とは細かく分散し合っていることを確認している。また、参考例1、2では、非磁性金属粉末である68Co−22Cr−10Pt合金粉末と酸化物粉末とをボールミルにより累計回転回数1,308,960回まで混合させており、得られたターゲット中において68Co−22Cr−10Pt合金相と酸化物相とは細かく分散し合っていると考えられるが、得られた焼結体を金属顕微鏡で実際に観察した結果(図16〜図19)でも、68Co−22Cr−10Pt合金相と酸化物相とは細かく分散し合っていることを確認している。また、実施例3〜6、比較例5〜8では、非磁性金属粉末である68Co−22Cr−10Pt合金粉末と酸化物粉末とをボールミルにより累計回転回数1,082,160回以上混合させており、得られたターゲット中において68Co−22Cr−10Pt合金相と酸化物相とは細かく分散し合っていると考えられるが、得られた焼結体を金属顕微鏡で実際に観察した結果(図20〜図35)でも、68Co−22Cr−10Pt合金相と酸化物相とは細かく分散し合っていることを確認している。

【0375】

したがって、本発明の範囲内の実施例1〜6だけでなく、本発明の範囲外の比較例1〜8、参考例1、2においても、68Co−22Cr−10Pt合金相と酸化物相とは細かく分散し合っており、実施例1〜6、比較例1〜8、参考例1、2のいずれのターゲットを用いて実際にスパッタリングを行ってもノジュールやパーティクル等の不具合は発生しにくいと考えられる。

【符号の説明】

【0376】

10…ターゲット

12…磁性相

14…第1の非磁性相

16…第2の非磁性相

18…酸化物相

【技術分野】

【0001】

本発明は、強磁性金属元素を有するマグネトロンスパッタリング用ターゲットおよびその製造方法に関する。

【背景技術】

【0002】

マグネトロンスパッタリングでは、ターゲットの裏面に磁石を配置し、ターゲットの表面側に漏れ出る漏洩磁束によりプラズマを高密度に集中させる。これにより、安定した高速スパッタリングを可能としている。

【0003】

このため、マグネトロンスパッタリングに用いられるターゲットには、ターゲットの表面側に漏れ出る漏洩磁束の量を多くすることが求められる。

【0004】

例えば、特許文献1には、Coを有するマグネトロンスパッタリング用ターゲットであって、Coを含む磁性相と、Coを含む非磁性相と、酸化物相と、を有し、該磁性相と該非磁性相と該酸化物相とが互いに分散しており、該磁性相はCoおよびCrを主成分として含み、該磁性相におけるCoの含有割合は、76at%以上80at%以下であることを特徴とするマグネトロンスパッタリング用ターゲットや、Coを有するマグネトロンスパッタリング用ターゲットであって、Coを含む磁性相と、Coを含む非磁性相と、を有し、該磁性相と該非磁性相とが互いに分散しており、該非磁性相はPtを主成分として含むPt−Co合金相であり、該Pt−Co合金相におけるCoの含有割合は、0at%より大きく13at%以下であることを特徴とするマグネトロンスパッタリング用ターゲットが記載されている。

【0005】

これらのマグネトロンスパッタリング用ターゲットは、ターゲットに含まれる強磁性金属元素であるCoの含有量を減少させずに、マグネトロンスパッタリング時に、ターゲット表面からの漏洩磁束の量を増加させることができ、マグネトロンスパッタリングを良好に行うことができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4422203号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、ターゲットに含まれる強磁性金属元素の含有量を減少させずに、マグネトロンスパッタリング時の漏洩磁束量をさらに増加させることが求められている。

【0008】

本発明は、かかる点に鑑みてなされたものであって、ターゲットに含まれる強磁性金属元素の含有量を減少させずに、マグネトロンスパッタリング時の漏洩磁束量を従来よりも増加させることができるマグネトロンスパッタリング用ターゲットおよびその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明は、強磁性金属元素を有するマグネトロンスパッタリング用ターゲットであって、前記強磁性金属元素を含む磁性相と、前記強磁性金属元素を含み、かつ、構成元素またはその含有割合の異なる複数の非磁性相と、酸化物相とを有しており、前記複数の非磁性相のうちの少なくとも1つは、前記磁性相よりも細かく前記酸化物相と分散し合っていることを特徴とするマグネトロンスパッタリング用ターゲットにより、前記課題を解決したものである。

【0010】

ここで、「磁性相」とは、磁性を有している相(通常の磁性体と比べて磁性が十分に小さい相を除く)のことであり、「非磁性相」とは、磁性がゼロの相だけでなく、通常の磁性体と比べて磁性が十分に小さい相も含む概念である。

【0011】

本発明では、強磁性金属元素を含み、かつ、構成元素またはその含有割合の異なる複数の非磁性相を設けるので、ターゲット全体における強磁性金属元素の量を一定に保ったまま、前記強磁性金属元素を含む磁性相のターゲット全体に対する体積分率を従来よりも減少させることができ、ターゲット全体の磁性を従来よりも減少させることができる。これにより、ターゲットに含まれる強磁性金属元素の含有量を減少させずに、マグネトロンスパッタリング時に、ターゲット表面からの漏洩磁束の量を従来よりも増加させることができ、マグネトロンスパッタリングを良好に行うことができる。

【0012】

また、「前記複数の非磁性相のうちの少なくとも1つは、前記磁性相よりも細かく前記酸化物相と分散し合っている」とは、前記複数の非磁性相のうちの少なくとも1つの、前記酸化物相と分散し合っている非磁性相の平均の大きさが、前記磁性相の平均の大きさよりも小さい状態のことを意味する。

【0013】

本発明では、複数の非磁性相のうちの少なくとも1つは、磁性相よりも細かく酸化物相と分散し合っているので、磁性相の大きさを比較的大きくしても(磁性相の平均の大きさが例えば40〜80μmの範囲内に入るようにしても)、酸化物が凝集して大きな酸化物相が生じてしまうことが抑制されており、スパッタリング時にノジュールやパーティクルの発生等の不具合も発生しにくい。

【0014】

また、前記複数の非磁性相のうちの1つが、他の非磁性相よりも細かく前記酸化物相と分散し合っているようにした場合には、他の非磁性相の大きさを比較的大きくすることができるので、ターゲット表面からの漏洩磁束の量をより増加させることができる可能性がある。ここで、「前記複数の非磁性相のうちの1つは、他の非磁性相よりも細かく前記酸化物相と分散し合っている」とは、前記複数の非磁性相のうちの1つの非磁性相の平均の大きさが、他の非磁性相の平均の大きさよりも小さい状態のことを意味する。

【0015】

前記磁性相は、ターゲット表面からの漏洩磁束の量をより増加させる点で、相の平均の大きさが40〜80μmであることが好ましい。

【0016】

前記複数の非磁性相は、例えば2種の非磁性相とすることができる。

【0017】

前記強磁性金属元素は、例えばCoであり、この場合、前記ターゲットを用いてマグネトロンスパッタリングを行うと、磁気記録特性に優れた磁気記録媒体を得やすい。

【0018】

前記磁性相は、例えばCoおよびCrを主成分として含むCo−Cr合金相とすることができ、この場合、ターゲット全体に対する非磁性相の体積分率を大きくして磁性相の体積分率を小さくし、ターゲット表面からの漏洩磁束の量を増加させる点で、該磁性相におけるCoの含有割合は、85at%以上であることが好ましい。さらに、前記の点で、前記磁性相をCo単体からなる相とすることはより好ましい。

【0019】

前記非磁性相のうちの少なくとも1つは、Coの含有割合が0at%より大きく75at%以下であるCo−Cr合金相またはCoの含有割合が0at%より大きく73at%以下であるCo−Cr−Pt合金相からなることが好ましく、また、前記非磁性相のうちの少なくとも1つは、Coの含有割合が12at%以下であるCo−Pt合金相からなることが好ましい。

【0020】

前記酸化物相は、例えば、SiO2、TiO2、Ti2O3、Ta2O5、Cr2O3、CoO、Co3O4、B2O5、Fe2O3、CuO、Y2O3、MgO、Al2O3、ZrO2、Nb2O5、MoO3、CeO2、Sm2O3、Gd2O3、WO2、WO3、HfO2、NiO2のうちの少なくとも1種を含むものとすることができる。

【0021】

前記ターゲットの中には、磁気記録層の形成に好適に用いることができるものがある。

【0022】

前記ターゲットは、例えば、強磁性金属元素を含む第1の非磁性金属粉末を酸化物粉末と混合分散して非磁性混合粉末を得る工程と、前記得られた非磁性混合粉末と、前記強磁性金属元素を含む磁性金属粉末と、前記強磁性金属元素を含み、かつ、構成元素またはその含有割合が前記第1の非磁性金属粉末とは異なる第2の非磁性金属粉末と、を混合分散して加圧焼結用混合粉末を得る工程と、を有することを特徴とするマグネトロンスパッタリング用ターゲットの製造方法により製造することができる。

【0023】

また、前記ターゲットは、例えば、強磁性金属元素を含む第1の非磁性金属粉末を酸化物粉末と混合分散して非磁性混合粉末を得る工程と、前記得られた非磁性混合粉末と、前記強磁性金属元素を含む磁性金属粉末と、前記強磁性金属元素を含み、かつ、構成元素またはその含有割合が前記第1の非磁性金属粉末とは異なる第2の非磁性金属粉末と、酸化物粉末と、を混合分散して加圧焼結用混合粉末を得る工程と、を有することを特徴とするマグネトロンスパッタリング用ターゲットの製造方法により製造することができる。

【0024】

ここで、磁性金属粉末とは、磁性を有している粉末(通常の磁性体と比べて磁性が十分に小さい粉末を除く)のことであり、非磁性金属粉末とは、磁性がゼロの粉末だけでなく、通常の磁性体と比べて磁性が十分に小さい粉末も含む概念である。

【0025】

前記複数の非磁性金属粉末は、例えば2種の非磁性金属粉末とすることができる。

【0026】

前記強磁性金属元素は、例えばCoであり、この場合、前記製造方法により製造したターゲットを用いてマグネトロンスパッタリングを行うと、磁気記録特性に優れた磁気記録媒体を得やすい。

【0027】

前記磁性金属粉末はCoおよびCrを主成分として含み、該磁性金属粉末におけるCoの含有割合が85at%以上であることは、製造されるターゲットの漏洩磁束率を向上させる点で好ましく、前記磁性金属粉末はCo単体からなることがより好ましい。

【0028】

前記複数の非磁性金属粉末のうち少なくとも1つは、Coの含有割合が0at%より大きく75at%以下であるCo−Cr合金またはCoの含有割合が0at%より大きく73at%以下であるCo−Cr−Pt合金からなることが好ましく、また、前記複数の非磁性金属粉末のうち少なくとも1つは、Coの含有割合が12at%以下であるCo−Pt合金からなることが好ましい。

【発明の効果】

【0029】

本発明によれば、ターゲットに含まれる強磁性金属元素の含有量を減少させずに、マグネトロンスパッタリング時に、ターゲット表面からの漏洩磁束の量を従来よりも増加させることができ、マグネトロンスパッタリングを良好に行うことができるとともに、スパッタリング時にノジュールやパーティクルの発生等の不具合も発生しにくい。

【図面の簡単な説明】

【0030】

【図1】本実施形態に係るターゲットのミクロ構造を示す一例の金属顕微鏡写真

【図2】Co−Cr合金において、Coの含有割合と磁性との関係を示すグラフ図

【図3】Co−Pt合金において、Coの含有割合と磁性との関係を示すグラフ図

【図4】実施例1のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図5】実施例1のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【図6】実施例2のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図7】実施例2のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【図8】比較例1のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図9】比較例1のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【図10】比較例2のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図11】比較例2のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【図12】比較例3のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図13】比較例3のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【図14】比較例4のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図15】比較例4のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【図16】参考例1のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図17】参考例1のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【図18】参考例2のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図19】参考例2のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【図20】実施例3のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図21】実施例3のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【図22】比較例5のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図23】比較例5のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【図24】比較例6のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図25】比較例6のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【図26】比較例7のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図27】比較例7のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【図28】比較例8のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図29】比較例8のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【図30】実施例4のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図31】実施例4のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【図32】実施例5のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図33】実施例5のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【図34】実施例6のテストピースの厚さ方向断面の低倍率(撮影時の写真倍率100倍、写真中の縮尺目盛りは500μm)の金属顕微鏡写真

【図35】実施例6のテストピースの厚さ方向断面の高倍率(撮影時の写真倍率400倍、写真中の縮尺目盛りは100μm)の金属顕微鏡写真

【発明を実施するための形態】

【0031】

本発明に係るマグネトロンスパッタリング用ターゲットは、強磁性金属元素を有するマグネトロンスパッタリング用ターゲットであって、前記強磁性金属元素を含む磁性相と、前記強磁性金属元素を含み、かつ、構成元素またはその含有割合の異なる複数の非磁性相と、酸化物相とを有しており、前記複数の非磁性相のうちの少なくとも1つは、前記磁性相よりも細かく前記酸化物相と分散し合っていることを特徴とする。

【0032】

本発明は、強磁性金属元素を含み、かつ、構成元素またはその含有割合の異なる複数の非磁性相を設けることにより、ターゲット全体における強磁性金属元素を含む各構成元素の含有割合を一定に保ったまま、ターゲット全体に対する非磁性相の体積分率を大きくすることができ、ターゲット全体に対する磁性相の体積分率を小さくすることができる。これによりターゲット全体としての磁性を弱めることができ、マグネトロンスパッタリング時に、ターゲット表面からの漏洩磁束の量を増加させることができ、マグネトロンスパッタリングを良好に行うことができる。

【0033】

例えば、後述するように、Co−Cr合金ではCoの含有割合が75at%以下のときその磁性はほとんどゼロになり、Co−Pt合金ではCoの含有割合が12at%以下のときその磁性はほとんどゼロになる。したがって、ターゲットに含まれる金属元素がCo、Cr、Ptの三元素の場合、非磁性相をCoの含有割合が75at%以下のCo−Cr合金相の1相またはCoの含有割合が12at%以下のCo−Pt合金相の1相とするより、非磁性相をCoの含有割合が75at%以下のCo−Cr合金相およびCoの含有割合が12at%以下のCo−Pt合金相の2相とする方が、ターゲット全体の組成を一定に保ったまま、ターゲット全体に対する非磁性相の体積分率を大きくすることができ、ターゲット全体に対する磁性相の体積分率を小さくすることができる。

【0034】

このように、強磁性金属元素を含む非磁性相を、構成元素またはその含有割合の異なる複数の非磁性相とすることにより、非磁性相を1つとした場合よりも、ターゲット全体の組成を一定に保ったまま、ターゲット全体に対する非磁性相の体積分率を大きくすることができ、ターゲット全体に対する磁性相の体積分率を小さくすることができ、ターゲット全体としての磁性を弱めることができる。

【0035】

なお、ターゲット全体の組成を一定に保ったまま、ターゲット全体に対する非磁性相の体積分率を大きくすると、磁性相の体積分率が小さくなり、磁性相の強磁性金属元素の含有割合は大きくなるが、後述するように、例えば、Co−Cr合金ではCoの含有割合が85at%以上となるとその磁性はCo単体の磁性と同程度となり、それ以上Coの含有割合が増えても磁性は同程度を保つ。したがって、磁性相の強磁性金属元素の含有割合が一定の値以上となると、磁性相の強磁性金属元素の含有割合がそれ以上大きくなっても、磁性相の磁性は大きくは上昇しないと考えられる。このため、磁性相の強磁性金属元素の含有割合が大きくなっても、ターゲット全体に対する非磁性相の体積分率を大きくして、ターゲット全体に対する磁性相の体積分率を小さくすることにより、ターゲット全体としての磁性を弱めることができる。

【0036】

また、磁性相の大きさを比較的大きくすると(磁性相の平均の大きさが例えば40〜80μmの範囲内に入るようにすると)、理由は現段階では明確にはなっていないが、ターゲット表面からの漏洩磁束の量をより増加させることができるので、磁性相の大きさは比較的大きくすること(磁性相の平均の大きさを例えば40〜80μmの範囲内に入るようにすること)が好ましい。ここで、本発明では、複数の非磁性相のうちの1つが、磁性相よりも細かく酸化物相と分散し合っているので、磁性相の大きさを比較的大きくしても(磁性相の平均の大きさが例えば40〜80μmの範囲内に入るようにしても)、酸化物が凝集して大きな酸化物相が生じてしまうことが抑制されており、スパッタリング時にノジュールやパーティクルの発生等の不具合も発生しにくい。

【0037】

磁性相の平均の大きさが40μmを下回ると、ターゲット表面からの漏洩磁束の量を増加させる効果が小さくなり、一方、磁性相の平均の大きさが80μmを上回ると、ターゲットの組織の均一性の崩れが大きくなりすぎて、スパッタリング時に不具合の発生するおそれがある。

【0038】

ここで、本明細書において磁性相の大きさを求める際には、撮影時の倍率が400倍の金属顕微鏡写真において、磁性相と考えられる白色の相の長径と短径の値を求め、それらの値の平均値を個々の磁性相の大きさとする。そして、撮影時の倍率が400倍の金属顕微鏡写真に写った磁性相と考えられる白色の相の全てについてその相の大きさを求め、求めた相の大きさの平均値を磁性相の平均の大きさとする。ただし、大きさが10μm以下の磁性相は、ターゲットの漏洩磁束量への影響は極めて小さいと考えられるので、磁性相の平均の大きさを算出する際には無視するものとする。

【0039】

また、本発明に係るマグネトロンスパッタリング用ターゲットは、強磁性金属元素を有するので、磁気記録媒体の作製に用いることができる。本発明に適用可能な強磁性金属元素は、特に限定されず、例えばCo、Fe、Niを用いることができる。強磁性金属元素としてCoを用いた場合、保磁力の大きい記録層(磁性層)を形成しやすくなり、ハードディスクの作製に好適なターゲットとしやすくなる。

【0040】

また、本発明に係るマグネトロンスパッタリング用ターゲットにおいて、磁性相および非磁性相に含まれる強磁性金属元素以外の金属元素は特に限定されず、例えば、Cr、Pt、Au、Ag、Ru、Rh、Pd、Ir、W、Ta、Cu、B、Mo等の金属元素を磁性相および/または非磁性相に含ませることができる。

【0041】

また、強磁性金属元素が含まれない非磁性相を設けてもよい。即ち、強磁性金属元素を含む磁性相と、強磁性金属元素を含み、かつ、構成元素またはその含有割合の異なる複数の非磁性相以外に、強磁性金属元素が含まれない非磁性相を設けてもよい。強磁性金属元素が含まれない非磁性相としては、例えば、Cr、Pt、Au、Ag、Ru、Rh、Pd、Ir、W、Ta、Cu、B、Mo等の金属元素を含む相を設けてもよい。

【0042】