マスキングキャップおよびローラの製造方法

【課題】 支軸の端部に塗布液が付着することを防止し、把持手段に対して支軸を容易に着脱することを可能にする。

【解決手段】 支軸11の端部を覆う被覆部3と、この被覆部3に連結されて設けられ支軸11の端部の外周面を把持する把持部4とを備える。そして、把持部4は、支軸11の端部外周に圧接される複数の第1リブ5と、各第1リブ5の間に位置され第1リブ5が支軸11の外周に付与する圧接力よりも小さい当接力で支軸11の端部外周を支持する複数の第2リブ6とを有する。

【解決手段】 支軸11の端部を覆う被覆部3と、この被覆部3に連結されて設けられ支軸11の端部の外周面を把持する把持部4とを備える。そして、把持部4は、支軸11の端部外周に圧接される複数の第1リブ5と、各第1リブ5の間に位置され第1リブ5が支軸11の外周に付与する圧接力よりも小さい当接力で支軸11の端部外周を支持する複数の第2リブ6とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、電子写真機、複写機等の画像形成装置が備えて現像、帯電、転写、定着、加圧、クリーニング、除電等で用いられるローラの製造工程で、ローラの支軸を塗布液に浸す際に支軸の端部を覆うためのマスキングキャップおよびローラの製造方法に関する。

【背景技術】

【0002】

複写機、プリンタ等のOA機器は近年高速化が進んでおり、トナーによる現像プロセスでは、弾性体からなる現像剤担持部材を感光体に均一に圧接させて現像を行う接触現像方式が提案されている。この接触現像方式では、現像剤担持部材は、感光体に対する均一な圧接幅を確保するために、弾性体に、電圧を印加してトナー像を感光体上に形成するので、均一な導電性や耐リーク性が求められている。

【0003】

そこで、導電性を付与するためには、例えば導電性支持体である支軸上に電子導電剤やイオン導電剤を分散し、所望の抵抗値に調整した弾性層を形成し、この弾性層上に、耐磨耗性やトナー帯電性、トナー搬送性を得るために、ナイロン、ウレタン等の樹脂に適宣表面粗さを確保するための粗し粒子や、導電性を確保するための導電剤を添加した表面層(被覆層)が設けられる場合が多い。また、現像剤担持部材の抵抗安定化を図るために、弾性層と表面層との間に抵抗調整層(中間層)が設けられる場合もある。

【0004】

接触現像方式の場合、現像剤担持部材である導電性ローラの最外層表面は、トナーや感光体と接触するため、均一な平坦面であることが要求される。例えば、現像剤担持部材の表面層に膜厚のばらつき(塗工ムラ)や気泡、スジが生じた場合には、画像不良として現れてしまう。

【0005】

一般に、上述した表面層を作製する方法としては、塗布液を塗布する塗工(コーティング)が用いられる。具体的には、ディップ法やロールコート、スプレー塗布等の各種方法が用いられ、数ミクロン〜数十ミクロンの塗布膜が形成される。各種方法の中でも均一な被覆層を形成することに優れているディップ法が用いられることが多い。

【0006】

ディップ法では、被塗工物を塗布液中に浸漬するために、被塗工物の塗布不要な箇所を上端側に位置させ、この塗布不要な箇所の直下までを塗布液中に浸漬させた後に引き上げる方法か、塗布液を付着させたくない箇所にマスキングを施して、塗布液に浸漬させる方法のいずれかが一般的に採られている。通常、マスキングの装着方法として、塗工対象物がローラのような形状をなすものの場合には、支軸の端部等にマスキングチューブやマスキングキャップを被せて塗工を行う方法が採られている。

【0007】

従来の導電性ローラのマスキングとしては、被覆層の表面欠陥、導電性ローラの端部の塗工ムラ、支軸の端部に塗布液が付着すること等を防止するため、支軸の端部に円筒状のマスキングチューブを装着する方法がある。この方法によれば、塗布中または乾燥中に、マスキングチューブの内周面と支軸の外周面との間、あるいはマスキングチューブと弾性層の端面との間に僅かに存在する空気が、導電性ローラの端部部分の被覆層に染み出して気泡を生じ、この部分にピンホールを発生し易く、また被覆層が破損し易いという問題がある。この問題の対策が開示されている(特許文献1参照。)。

【0008】

しかしながら、従来のマスキングチューブでは、支軸の端部を覆わないので、塗布液の侵入を充分に防止することが困難であった。そこで、支軸の端部を覆うキャップ状に形成されたマスキングキャップが提案されている。従来のマスキングキャップは、支軸の端部を覆う被覆部と、支軸の端部を把持する把持部とを有して構成されている。

【0009】

従来のマスキングキャップは、比較的柔らかい材料からなる場合、支軸の端部を把持部内に挿入する際に、支軸を把持部内に若干圧入することで固定可能である。しかし、マスキングキャップは、円筒状の把持部に、支軸の端部外周の全周に亘って当接させて挿入させる形状の場合、端部の軸方向の長い領域に沿って挿入することで、把持部が磨耗して屑が発生するおそれがあり、端部の軸方向の挿入領域を制限せざるを得ない。

【0010】

また、従来のマスキングキャップは、支軸の端部を把持部内に圧入して固定する形態で、上述したように比較的柔らかい材料からなる場合には可能であるが、比較的硬い材料からなる場合には、把持部の内径の寸法精度を高くせざるを得ず、また支軸側の外径精度も重要になる。このような従来のマスキングキャップでは、支軸の外径と把持部の内径との寸法差が小さ過ぎる場合に、マスキングキャップを挿入することができず、仮に挿入できたとしても取り外すときに比較的大きな力を要することになる。また、支軸の外径と把持部の内径との寸法差が大き過ぎる場合には、塗布中にマスキングキャップが支軸から抜け落ちてしまい、支軸の端部に塗布液が付着し、マスキングの役目を果たさない。

【0011】

また、従来のマスキングキャップで、圧入以外で固定する他の形態としては、把持部の底面にリブを設け、支軸の端部をつまむようにして固定する方法や、把持部の内周壁の1箇所以上に突出部を設け、この突出部を潰しながら支軸を把持部に挿入することで、マスキングキャップを支軸に固定するといった方法もある。

【特許文献1】特開平10−177290号公報(5頁)

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、上述した従来のマスキングキャップで、導電性ローラの弾性層の外径と支軸の外径との寸法差が小さい場合には、上述したように、把持部の底面にリブを設けて、支軸の端部をつまむようにして固定する方法や、把持部の内周壁の1箇所以上に突出部を設け、この突出部を潰しながら挿入することで、マスキングキャップを支軸に固定するといった方法で、把持部の底面にリブを設けたり、把持部の内周壁に突出部を設けたりする際に、形状、厚み等が制限されてしまう不都合がある。

【0013】

そして、従来のマスキングキャップは、把持部の底面に設けられたリブや、把持部の内周壁に設けられた突出部によって、把持部に対する支軸の平行直進性が妨げられ、良好な平行直進性が満足されない場合がある。その結果、このような従来のマスキングキャップを用いて製造された導電性ローラには、弾性層上に形成された被覆層に表面欠陥が生じたり、導電性ローラの端部に塗工ムラが生じたりする問題を招いた。

【0014】

そこで、本発明は、支軸の端部から比較的小さな力で容易に取り外しを可能にし、かつ充分に支軸の端部を把持し、把持手段に対する支軸の平行直進性も良好に確保し、弾性層の端部との充分な接触性を得つつ、塗布液の侵入を良好に遮断することができるマスキングキャップ、およびこのマスキングキャップを用いるローラの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

上述の目的を達成するため、本発明に係るマスキングキャップは、支軸と、この支軸の外周を被覆する被覆層とを有するローラの製造に際し、被覆層を形成する工程で支軸を塗布液に浸すときに支軸の端部を覆うためのマスキングキャップであって、支軸の端部を覆う被覆手段と、この被覆手段に連結して設けられ支軸の端部の外周面を把持する把持手段とを備える。そして、把持手段は、支軸の端部外周に圧接される複数の第1リブと、各第1リブの間に位置され第1リブが支軸の外周に付与する圧接力よりも小さい当接力で支軸の端部外周を支持する複数の第2リブとを有する。

【発明の効果】

【0016】

上述したように、本発明によれば、支軸の端部に塗布液が付着するのを防止し、比較的小さな力で容易に取り外しが可能であると共に充分に固定でき、把持手段に対する支軸の平行直進性も得られ、弾性層の端面部との充分な接触性を確保しつつ、塗布液の侵入を遮断することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の具体的な実施形態について、図面を参照して説明する。

【0018】

(1)マスキングキャップ

本発明に係るマスキングキャップは、例えば、後述する導電性ローラの製造に際し、導電性ローラの被覆層を形成する工程で、導電性ローラの支軸を塗布液に浸すときに支軸の端部を覆うためのマスキングキャップである。マスキングキャップは、導電性ローラの軸方向を鉛直方向に向けた状態でこの導電性ローラを塗布液中に浸漬するディップ法によって、導電性ローラの外周表面の被覆層を形成する際、弾性層から露出された支軸の端部に取り付けられる。このマスキングキャップは、弾性層から露出された支軸の端部に塗布液が付着するのを防止するだけでなく、塗布時の気泡の発生を防止し、形成された被覆層に表面欠陥が生じることを抑制できる。

【0019】

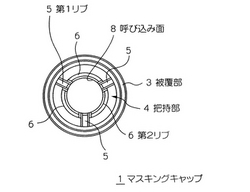

実施形態のマスキングキャップ1は、図2および図3に示すように、導電性ローラの支軸の端部を覆う被覆部3と、支軸の端部の外周面を把持する把持部4とを備える。

【0020】

マスキングキャップ1の材料としては、塗布液を汚染しない材料で、塗布液によって腐食されない材料であればよい。材料としては、例えば、ポリエチレン、ポリプロピレン、ポリアミド、弗素樹脂、メチルペンテン樹脂、フェノール樹脂、メラミン樹脂およびポリアセタール樹脂等が挙げられる。

【0021】

被覆部3は、支軸の端部を覆うキャップ状に形成されている。把持部4は、被覆部3の内周部に一体に連結して形成されている。そして、把持部3は、支軸の端部外周に圧接される3つの第1リブ5と、各第1リブ5の間に位置されて支軸の端部外周を支持する3つの第2リブ6とを有している。

【0022】

第1リブ5は、把持部4の軸線を中心として放射状に形成され、把持部4の円周方向に3等分された3個所に配置されている。これら第1リブ5は、支軸の端部と嵌めあいの関係にあり、支軸の端部が3つの第1リブ5を弾性変形させて把持部4内に圧入される。

【0023】

第2リブ6は、各第1リブ5を支軸の端部外周に圧接させるのを補助するように、各第1リブ5を連結する円弧状に形成されており、支軸11の軸線と、この支軸の端部が挿入される把持部4の軸線とに位置ずれが生じることが防止されている。したがって、支軸の端部を把持部4内に挿入する際に、第1リブ5、第2リブ6を円滑に弾性変形させて、支軸の端部が把持部4内に円滑に挿入される。また、第2リブ6は、第1リブ5が支軸の外周に付与する圧接力よりも小さい当接力で支軸の端部外周を支持するように形成されている。

【0024】

したがって、このマスキングキャップ1は、第1リブ5および第2リブ6を有することによって、把持部4による支軸の把持力を良好に確保すると共に、支軸の軸線に対するマスキングキャップ1の軸線に位置ずれが生じることが防止される。また、このマスキングキャップ1は、把持部4内に対して支軸が挿入されるときに、第1リブ5が弾性変形して支軸の端部外周に圧接されることで、支軸によって把持部4に摩耗が生じることを抑制される。

【0025】

また、第2リブ6は、支軸の軸方向長さが、少なくとも第1リブ5の軸方向長さを有している。また、第1リブ5は、図3(a)に示すように、把持部4の軸方向に平行な長さLが、弾性層から露出されている支軸の端部の軸方向長さの20%以上に形成されている。したがって、第1リブ5は、弾性変形して、弾性層から露出されている支軸の端部の軸方向長さの20%以上の長さに亘って圧接される。このように、第1リブ5が支軸の端部の20%以上の長さに亘って圧接されることで、把持部4によって支軸の端部外周が良好に把持される。20未満の場合には、マスキングキャップ1の脱落が起こる等の不都合がある。

【0026】

また、第1リブ5および第2リブ6には、支軸の端部外周側に、支軸の端部を把持部4に挿入させるための呼び込み面8が、支軸の軸方向に対して傾斜されて形成されている。この呼び込み面8によって、把持部4内に対して支軸の端部を挿入する際に、支軸の端部が把持部4内に案内されて円滑に挿入される。

【0027】

(2)導電性ローラ

図1(a),(b)に示すように、導電性ローラ10は、ローラ形状に形成されており、導電性を有する支軸11と、この支軸11の外周部を被覆して形成された導電性を有する弾性層12とを備えている。なお、弾性層は、1層であっても良いし、2層以上の多層構造であっても良い。そして、この導電性ローラ10には、上述したマスキングキャップ1を用いて、この弾性層12を覆う被覆層(不図示)が形成される。

【0028】

支軸11は、導電性を有する例えば鉄、ステンレス等の金属材料からなる丸棒が用いられてもよい。さらに、これら金属材料からなる支軸11の外周表面には、防錆や耐傷性の付与を目的としてメッキ処理が施されてもよいが、導電性が損なわれないことが必要である。

【0029】

弾性層12をなす弾性材料としては、例えば天然ゴム、エチレンプロピレンゴム(EPDM)、スチレンブタジエンゴム(SBR)、シリコーンゴム、ウレタンゴム、エピクロルヒドリンゴム、イソプレンゴム(IR)、ブタジエンゴム(BR)、ニトリルブタジエンゴム(NBR)、およびクロロプレンゴム(CR)等の合成ゴム、更にはポリアミド樹脂、ポリウレタン樹脂およびシリコーン樹脂等も挙げられる。これら弾性材料中にカーボンブラック、グラファイトおよび導電性金属酸化物等の電子伝導機能を有する導電剤およびアルカリ金属塩や四級アンモニウム塩等のイオン伝導機能を有する導電剤を適宣添加し所望の抵抗に調整するのが一般的である。

【0030】

弾性層12を被覆する被覆層(表面層)を形成するための樹脂塗料としては、例えばフッ素樹脂、ポリアミド樹脂、アクリル樹脂、ポリウレタン樹脂、シリコーン樹脂、ブチラール樹脂、スチレン−エチレン・ブチレン−オレフィン共重合体(SEBC)およびオレフィン−エチレン・ブチレン−オレフィン共重合体(CEBC)等が用いられる。これらの結着樹脂に静摩擦係数を小さくする目的で、例えばグラファイト、雲母、二硫化モリブデンおよびフッ素樹脂粉末等の固体潤滑材、あるいはフッ素系界面活性剤、ワックスまたはシリコーンオイル等を添加する場合もある。また、被覆層に導電性を持たせるためには、例えば導電性カーボン、グラファイト、銅、アルミニウム、ニッケル、鉄粉および金属酸化物である導電性酸化錫や導電性チタン等の各種導電剤が用いられる。さらに、耐磨耗性やトナー搬送性を得るために粗し粒子が加えられることが多く、この粗し粒子はポリメチルメタクリレート、ポリスチレン、ポリウレタン等の材質によって構成された球形状樹脂粒子であることが多い。このとき、球形状の粗し粒子は、使用する溶剤によって膨潤や溶解が起こらないことが要求される。これらの材料を塗工できる状態とするために、各種有機溶剤や水等が加えられ、分散され、塗工に適した粘度に調整される。浸漬塗工によって被覆層を形成する場合には、塗料粘度を1〜250mPa・sの範囲にすることが好ましいが、粘度は膜厚に大きく影響するため、特には5〜25mPa・sの範囲に調整することが好ましい。この塗布液を弾性層上に塗布し、乾燥、硬化工程を経て被覆層(表面層)を得る。なお、この被覆層は1層であっても良いし、2層以上の多層構造であっても良い。

【0031】

上述したように、マスキングキャップ1によれば、把持部4が、第1リブ5および第2ロブ6を有することで、把持部4から支軸11を比較的小さな力で容易に取り外しが可能ながら充分に固定でき、把持部4に対する支軸11の平行直進性も良好に確保し、マスキングキャップ1と弾性層の端面との充分な接触性を確保しつつ、塗布液の侵入を遮断して支軸11の端部に塗布液が付着するのを防止し、マスキングキャップ1内の空気が漏れ出すことを防止することができる。したがって、このマスキングキャップ1によれば、導電性ローラ10の弾性層12上に被覆層を良好に形成することができる。

【0032】

なお、本発明に係るマスキングキャップは、上述した導電性ローラの被覆層を形成する工程に限定されず、製造過程に塗工工程を有する他の製品の製造方法に用いられて好適である。

【実施例】

【0033】

以下、具体的な実施例を用いて本発明に係る導電性ローラの製造方法をさらに詳細に説明する。

【0034】

次の手順で、導電性ローラ(現像ローラ)を作製した。

【0035】

1)導電性ローラの作製

外径φ6mmの鉄製の支軸を、内径12mmの円筒状キャビティを有する成形金型内に、キャビティの軸線を一致するように設置した。続いて、弾性層として液状導電性シリコーンゴム(体積固有抵抗10E7Ωcm品:東レダウコーニング社製)を成形金型内に注入した後、加熱用容器に入れて加熱、成形し、成形金型から取り出した後、加熱用容器で二次加硫を行うことで、厚み3mm、軸方向の長さ240mmの弾性層が形成された導電性ローラが得られた。但し、製造方法や製造装置の条件によって、弾性層の端部から支軸の端部までの長さにはバラツキが僅かに生じるが、最大値と最小値の差が1mm程度であった。

【0036】

2)弾性層上に被覆層を形成するための塗料の作製

ウレタン塗料(ニッポランN5033:日本ポリウレタン社製)を固形分濃度10%程度になるように、メチルエチルケトンで希釈し、導電剤としてカーボンブラック(#7360SB:東海カーボン製、平均粒子径28nm)を固形分に対して50重量部添加し、絶縁性粒子として平均粒径14μmのウレタン粒子(アートパールC400:根上工業製)を固形分に対して6重量部添加し、十分に分散させた後に、硬化剤(コロネートL:日本ポリウレタン社製)をウレタン塗料に対して10重量部添加し、さらに攪拌することで塗布液を得た。このように作製された塗布液は、粘度が15mPa・sであった。

【0037】

3)被覆層の形成(塗工)

図4に示すように、鉄製の支軸11の一方の端部に、一部に磁性体が使用されその他の部分がポリアセタール樹脂からなるマスキングキャップ1(内径φ6mm)を被せるように装着した。続いて、このマスキングキャップ1が装着された側が下方になるように、塗布液13が収容された槽に対して、軸方向を鉛直方向に向けて保持し、この状態から導電性ローラ10を塗布液面に向かって垂直に降下させ、塗布液13に浸漬させた後に引き上げた。その後、マスキングキャップ1を支軸11の端部から取り外し、自然乾燥工程、熱硬化工程を経て、現像ローラを得た。

【0038】

マスキングキャップ1が装着された側が下方になるよう塗布液13が収容された槽に対して軸方向を鉛直方向に向けて吊るしたときに、マスキングキャップ1が支軸11の端部から脱落せずに支軸11の端部に良好に保持されていた。また、支軸11の端部に塗布液13が付着することもなく、導電性ローラ10の外周表面、つまり弾性層12上に形成された被覆層に欠陥も存在しなかった。

【図面の簡単な説明】

【0039】

【図1】導電性ローラを模式的に示す図であって、(a)が横断面図、(b)が縦断面図である。

【図2】マスキングキャップを示す平面図である。

【図3】(a)はマスキングキャップが支軸の端部に装着される状態を示す縦断面図、(b)はマスキングキャップが支軸の端部に装着された状態を示す縦断面図である。

【図4】マスキングキャップを用いて導電性ローラを製造する工程を説明するための模式図である。

【符号の説明】

【0040】

1 マスキングキャップ

3 被覆部

4 把持部

5 第1リブ

6 第2リブ

10 導電性ローラ

11 支軸

12 弾性層

13 塗布液

【技術分野】

【0001】

本発明は、例えば、電子写真機、複写機等の画像形成装置が備えて現像、帯電、転写、定着、加圧、クリーニング、除電等で用いられるローラの製造工程で、ローラの支軸を塗布液に浸す際に支軸の端部を覆うためのマスキングキャップおよびローラの製造方法に関する。

【背景技術】

【0002】

複写機、プリンタ等のOA機器は近年高速化が進んでおり、トナーによる現像プロセスでは、弾性体からなる現像剤担持部材を感光体に均一に圧接させて現像を行う接触現像方式が提案されている。この接触現像方式では、現像剤担持部材は、感光体に対する均一な圧接幅を確保するために、弾性体に、電圧を印加してトナー像を感光体上に形成するので、均一な導電性や耐リーク性が求められている。

【0003】

そこで、導電性を付与するためには、例えば導電性支持体である支軸上に電子導電剤やイオン導電剤を分散し、所望の抵抗値に調整した弾性層を形成し、この弾性層上に、耐磨耗性やトナー帯電性、トナー搬送性を得るために、ナイロン、ウレタン等の樹脂に適宣表面粗さを確保するための粗し粒子や、導電性を確保するための導電剤を添加した表面層(被覆層)が設けられる場合が多い。また、現像剤担持部材の抵抗安定化を図るために、弾性層と表面層との間に抵抗調整層(中間層)が設けられる場合もある。

【0004】

接触現像方式の場合、現像剤担持部材である導電性ローラの最外層表面は、トナーや感光体と接触するため、均一な平坦面であることが要求される。例えば、現像剤担持部材の表面層に膜厚のばらつき(塗工ムラ)や気泡、スジが生じた場合には、画像不良として現れてしまう。

【0005】

一般に、上述した表面層を作製する方法としては、塗布液を塗布する塗工(コーティング)が用いられる。具体的には、ディップ法やロールコート、スプレー塗布等の各種方法が用いられ、数ミクロン〜数十ミクロンの塗布膜が形成される。各種方法の中でも均一な被覆層を形成することに優れているディップ法が用いられることが多い。

【0006】

ディップ法では、被塗工物を塗布液中に浸漬するために、被塗工物の塗布不要な箇所を上端側に位置させ、この塗布不要な箇所の直下までを塗布液中に浸漬させた後に引き上げる方法か、塗布液を付着させたくない箇所にマスキングを施して、塗布液に浸漬させる方法のいずれかが一般的に採られている。通常、マスキングの装着方法として、塗工対象物がローラのような形状をなすものの場合には、支軸の端部等にマスキングチューブやマスキングキャップを被せて塗工を行う方法が採られている。

【0007】

従来の導電性ローラのマスキングとしては、被覆層の表面欠陥、導電性ローラの端部の塗工ムラ、支軸の端部に塗布液が付着すること等を防止するため、支軸の端部に円筒状のマスキングチューブを装着する方法がある。この方法によれば、塗布中または乾燥中に、マスキングチューブの内周面と支軸の外周面との間、あるいはマスキングチューブと弾性層の端面との間に僅かに存在する空気が、導電性ローラの端部部分の被覆層に染み出して気泡を生じ、この部分にピンホールを発生し易く、また被覆層が破損し易いという問題がある。この問題の対策が開示されている(特許文献1参照。)。

【0008】

しかしながら、従来のマスキングチューブでは、支軸の端部を覆わないので、塗布液の侵入を充分に防止することが困難であった。そこで、支軸の端部を覆うキャップ状に形成されたマスキングキャップが提案されている。従来のマスキングキャップは、支軸の端部を覆う被覆部と、支軸の端部を把持する把持部とを有して構成されている。

【0009】

従来のマスキングキャップは、比較的柔らかい材料からなる場合、支軸の端部を把持部内に挿入する際に、支軸を把持部内に若干圧入することで固定可能である。しかし、マスキングキャップは、円筒状の把持部に、支軸の端部外周の全周に亘って当接させて挿入させる形状の場合、端部の軸方向の長い領域に沿って挿入することで、把持部が磨耗して屑が発生するおそれがあり、端部の軸方向の挿入領域を制限せざるを得ない。

【0010】

また、従来のマスキングキャップは、支軸の端部を把持部内に圧入して固定する形態で、上述したように比較的柔らかい材料からなる場合には可能であるが、比較的硬い材料からなる場合には、把持部の内径の寸法精度を高くせざるを得ず、また支軸側の外径精度も重要になる。このような従来のマスキングキャップでは、支軸の外径と把持部の内径との寸法差が小さ過ぎる場合に、マスキングキャップを挿入することができず、仮に挿入できたとしても取り外すときに比較的大きな力を要することになる。また、支軸の外径と把持部の内径との寸法差が大き過ぎる場合には、塗布中にマスキングキャップが支軸から抜け落ちてしまい、支軸の端部に塗布液が付着し、マスキングの役目を果たさない。

【0011】

また、従来のマスキングキャップで、圧入以外で固定する他の形態としては、把持部の底面にリブを設け、支軸の端部をつまむようにして固定する方法や、把持部の内周壁の1箇所以上に突出部を設け、この突出部を潰しながら支軸を把持部に挿入することで、マスキングキャップを支軸に固定するといった方法もある。

【特許文献1】特開平10−177290号公報(5頁)

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、上述した従来のマスキングキャップで、導電性ローラの弾性層の外径と支軸の外径との寸法差が小さい場合には、上述したように、把持部の底面にリブを設けて、支軸の端部をつまむようにして固定する方法や、把持部の内周壁の1箇所以上に突出部を設け、この突出部を潰しながら挿入することで、マスキングキャップを支軸に固定するといった方法で、把持部の底面にリブを設けたり、把持部の内周壁に突出部を設けたりする際に、形状、厚み等が制限されてしまう不都合がある。

【0013】

そして、従来のマスキングキャップは、把持部の底面に設けられたリブや、把持部の内周壁に設けられた突出部によって、把持部に対する支軸の平行直進性が妨げられ、良好な平行直進性が満足されない場合がある。その結果、このような従来のマスキングキャップを用いて製造された導電性ローラには、弾性層上に形成された被覆層に表面欠陥が生じたり、導電性ローラの端部に塗工ムラが生じたりする問題を招いた。

【0014】

そこで、本発明は、支軸の端部から比較的小さな力で容易に取り外しを可能にし、かつ充分に支軸の端部を把持し、把持手段に対する支軸の平行直進性も良好に確保し、弾性層の端部との充分な接触性を得つつ、塗布液の侵入を良好に遮断することができるマスキングキャップ、およびこのマスキングキャップを用いるローラの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

上述の目的を達成するため、本発明に係るマスキングキャップは、支軸と、この支軸の外周を被覆する被覆層とを有するローラの製造に際し、被覆層を形成する工程で支軸を塗布液に浸すときに支軸の端部を覆うためのマスキングキャップであって、支軸の端部を覆う被覆手段と、この被覆手段に連結して設けられ支軸の端部の外周面を把持する把持手段とを備える。そして、把持手段は、支軸の端部外周に圧接される複数の第1リブと、各第1リブの間に位置され第1リブが支軸の外周に付与する圧接力よりも小さい当接力で支軸の端部外周を支持する複数の第2リブとを有する。

【発明の効果】

【0016】

上述したように、本発明によれば、支軸の端部に塗布液が付着するのを防止し、比較的小さな力で容易に取り外しが可能であると共に充分に固定でき、把持手段に対する支軸の平行直進性も得られ、弾性層の端面部との充分な接触性を確保しつつ、塗布液の侵入を遮断することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の具体的な実施形態について、図面を参照して説明する。

【0018】

(1)マスキングキャップ

本発明に係るマスキングキャップは、例えば、後述する導電性ローラの製造に際し、導電性ローラの被覆層を形成する工程で、導電性ローラの支軸を塗布液に浸すときに支軸の端部を覆うためのマスキングキャップである。マスキングキャップは、導電性ローラの軸方向を鉛直方向に向けた状態でこの導電性ローラを塗布液中に浸漬するディップ法によって、導電性ローラの外周表面の被覆層を形成する際、弾性層から露出された支軸の端部に取り付けられる。このマスキングキャップは、弾性層から露出された支軸の端部に塗布液が付着するのを防止するだけでなく、塗布時の気泡の発生を防止し、形成された被覆層に表面欠陥が生じることを抑制できる。

【0019】

実施形態のマスキングキャップ1は、図2および図3に示すように、導電性ローラの支軸の端部を覆う被覆部3と、支軸の端部の外周面を把持する把持部4とを備える。

【0020】

マスキングキャップ1の材料としては、塗布液を汚染しない材料で、塗布液によって腐食されない材料であればよい。材料としては、例えば、ポリエチレン、ポリプロピレン、ポリアミド、弗素樹脂、メチルペンテン樹脂、フェノール樹脂、メラミン樹脂およびポリアセタール樹脂等が挙げられる。

【0021】

被覆部3は、支軸の端部を覆うキャップ状に形成されている。把持部4は、被覆部3の内周部に一体に連結して形成されている。そして、把持部3は、支軸の端部外周に圧接される3つの第1リブ5と、各第1リブ5の間に位置されて支軸の端部外周を支持する3つの第2リブ6とを有している。

【0022】

第1リブ5は、把持部4の軸線を中心として放射状に形成され、把持部4の円周方向に3等分された3個所に配置されている。これら第1リブ5は、支軸の端部と嵌めあいの関係にあり、支軸の端部が3つの第1リブ5を弾性変形させて把持部4内に圧入される。

【0023】

第2リブ6は、各第1リブ5を支軸の端部外周に圧接させるのを補助するように、各第1リブ5を連結する円弧状に形成されており、支軸11の軸線と、この支軸の端部が挿入される把持部4の軸線とに位置ずれが生じることが防止されている。したがって、支軸の端部を把持部4内に挿入する際に、第1リブ5、第2リブ6を円滑に弾性変形させて、支軸の端部が把持部4内に円滑に挿入される。また、第2リブ6は、第1リブ5が支軸の外周に付与する圧接力よりも小さい当接力で支軸の端部外周を支持するように形成されている。

【0024】

したがって、このマスキングキャップ1は、第1リブ5および第2リブ6を有することによって、把持部4による支軸の把持力を良好に確保すると共に、支軸の軸線に対するマスキングキャップ1の軸線に位置ずれが生じることが防止される。また、このマスキングキャップ1は、把持部4内に対して支軸が挿入されるときに、第1リブ5が弾性変形して支軸の端部外周に圧接されることで、支軸によって把持部4に摩耗が生じることを抑制される。

【0025】

また、第2リブ6は、支軸の軸方向長さが、少なくとも第1リブ5の軸方向長さを有している。また、第1リブ5は、図3(a)に示すように、把持部4の軸方向に平行な長さLが、弾性層から露出されている支軸の端部の軸方向長さの20%以上に形成されている。したがって、第1リブ5は、弾性変形して、弾性層から露出されている支軸の端部の軸方向長さの20%以上の長さに亘って圧接される。このように、第1リブ5が支軸の端部の20%以上の長さに亘って圧接されることで、把持部4によって支軸の端部外周が良好に把持される。20未満の場合には、マスキングキャップ1の脱落が起こる等の不都合がある。

【0026】

また、第1リブ5および第2リブ6には、支軸の端部外周側に、支軸の端部を把持部4に挿入させるための呼び込み面8が、支軸の軸方向に対して傾斜されて形成されている。この呼び込み面8によって、把持部4内に対して支軸の端部を挿入する際に、支軸の端部が把持部4内に案内されて円滑に挿入される。

【0027】

(2)導電性ローラ

図1(a),(b)に示すように、導電性ローラ10は、ローラ形状に形成されており、導電性を有する支軸11と、この支軸11の外周部を被覆して形成された導電性を有する弾性層12とを備えている。なお、弾性層は、1層であっても良いし、2層以上の多層構造であっても良い。そして、この導電性ローラ10には、上述したマスキングキャップ1を用いて、この弾性層12を覆う被覆層(不図示)が形成される。

【0028】

支軸11は、導電性を有する例えば鉄、ステンレス等の金属材料からなる丸棒が用いられてもよい。さらに、これら金属材料からなる支軸11の外周表面には、防錆や耐傷性の付与を目的としてメッキ処理が施されてもよいが、導電性が損なわれないことが必要である。

【0029】

弾性層12をなす弾性材料としては、例えば天然ゴム、エチレンプロピレンゴム(EPDM)、スチレンブタジエンゴム(SBR)、シリコーンゴム、ウレタンゴム、エピクロルヒドリンゴム、イソプレンゴム(IR)、ブタジエンゴム(BR)、ニトリルブタジエンゴム(NBR)、およびクロロプレンゴム(CR)等の合成ゴム、更にはポリアミド樹脂、ポリウレタン樹脂およびシリコーン樹脂等も挙げられる。これら弾性材料中にカーボンブラック、グラファイトおよび導電性金属酸化物等の電子伝導機能を有する導電剤およびアルカリ金属塩や四級アンモニウム塩等のイオン伝導機能を有する導電剤を適宣添加し所望の抵抗に調整するのが一般的である。

【0030】

弾性層12を被覆する被覆層(表面層)を形成するための樹脂塗料としては、例えばフッ素樹脂、ポリアミド樹脂、アクリル樹脂、ポリウレタン樹脂、シリコーン樹脂、ブチラール樹脂、スチレン−エチレン・ブチレン−オレフィン共重合体(SEBC)およびオレフィン−エチレン・ブチレン−オレフィン共重合体(CEBC)等が用いられる。これらの結着樹脂に静摩擦係数を小さくする目的で、例えばグラファイト、雲母、二硫化モリブデンおよびフッ素樹脂粉末等の固体潤滑材、あるいはフッ素系界面活性剤、ワックスまたはシリコーンオイル等を添加する場合もある。また、被覆層に導電性を持たせるためには、例えば導電性カーボン、グラファイト、銅、アルミニウム、ニッケル、鉄粉および金属酸化物である導電性酸化錫や導電性チタン等の各種導電剤が用いられる。さらに、耐磨耗性やトナー搬送性を得るために粗し粒子が加えられることが多く、この粗し粒子はポリメチルメタクリレート、ポリスチレン、ポリウレタン等の材質によって構成された球形状樹脂粒子であることが多い。このとき、球形状の粗し粒子は、使用する溶剤によって膨潤や溶解が起こらないことが要求される。これらの材料を塗工できる状態とするために、各種有機溶剤や水等が加えられ、分散され、塗工に適した粘度に調整される。浸漬塗工によって被覆層を形成する場合には、塗料粘度を1〜250mPa・sの範囲にすることが好ましいが、粘度は膜厚に大きく影響するため、特には5〜25mPa・sの範囲に調整することが好ましい。この塗布液を弾性層上に塗布し、乾燥、硬化工程を経て被覆層(表面層)を得る。なお、この被覆層は1層であっても良いし、2層以上の多層構造であっても良い。

【0031】

上述したように、マスキングキャップ1によれば、把持部4が、第1リブ5および第2ロブ6を有することで、把持部4から支軸11を比較的小さな力で容易に取り外しが可能ながら充分に固定でき、把持部4に対する支軸11の平行直進性も良好に確保し、マスキングキャップ1と弾性層の端面との充分な接触性を確保しつつ、塗布液の侵入を遮断して支軸11の端部に塗布液が付着するのを防止し、マスキングキャップ1内の空気が漏れ出すことを防止することができる。したがって、このマスキングキャップ1によれば、導電性ローラ10の弾性層12上に被覆層を良好に形成することができる。

【0032】

なお、本発明に係るマスキングキャップは、上述した導電性ローラの被覆層を形成する工程に限定されず、製造過程に塗工工程を有する他の製品の製造方法に用いられて好適である。

【実施例】

【0033】

以下、具体的な実施例を用いて本発明に係る導電性ローラの製造方法をさらに詳細に説明する。

【0034】

次の手順で、導電性ローラ(現像ローラ)を作製した。

【0035】

1)導電性ローラの作製

外径φ6mmの鉄製の支軸を、内径12mmの円筒状キャビティを有する成形金型内に、キャビティの軸線を一致するように設置した。続いて、弾性層として液状導電性シリコーンゴム(体積固有抵抗10E7Ωcm品:東レダウコーニング社製)を成形金型内に注入した後、加熱用容器に入れて加熱、成形し、成形金型から取り出した後、加熱用容器で二次加硫を行うことで、厚み3mm、軸方向の長さ240mmの弾性層が形成された導電性ローラが得られた。但し、製造方法や製造装置の条件によって、弾性層の端部から支軸の端部までの長さにはバラツキが僅かに生じるが、最大値と最小値の差が1mm程度であった。

【0036】

2)弾性層上に被覆層を形成するための塗料の作製

ウレタン塗料(ニッポランN5033:日本ポリウレタン社製)を固形分濃度10%程度になるように、メチルエチルケトンで希釈し、導電剤としてカーボンブラック(#7360SB:東海カーボン製、平均粒子径28nm)を固形分に対して50重量部添加し、絶縁性粒子として平均粒径14μmのウレタン粒子(アートパールC400:根上工業製)を固形分に対して6重量部添加し、十分に分散させた後に、硬化剤(コロネートL:日本ポリウレタン社製)をウレタン塗料に対して10重量部添加し、さらに攪拌することで塗布液を得た。このように作製された塗布液は、粘度が15mPa・sであった。

【0037】

3)被覆層の形成(塗工)

図4に示すように、鉄製の支軸11の一方の端部に、一部に磁性体が使用されその他の部分がポリアセタール樹脂からなるマスキングキャップ1(内径φ6mm)を被せるように装着した。続いて、このマスキングキャップ1が装着された側が下方になるように、塗布液13が収容された槽に対して、軸方向を鉛直方向に向けて保持し、この状態から導電性ローラ10を塗布液面に向かって垂直に降下させ、塗布液13に浸漬させた後に引き上げた。その後、マスキングキャップ1を支軸11の端部から取り外し、自然乾燥工程、熱硬化工程を経て、現像ローラを得た。

【0038】

マスキングキャップ1が装着された側が下方になるよう塗布液13が収容された槽に対して軸方向を鉛直方向に向けて吊るしたときに、マスキングキャップ1が支軸11の端部から脱落せずに支軸11の端部に良好に保持されていた。また、支軸11の端部に塗布液13が付着することもなく、導電性ローラ10の外周表面、つまり弾性層12上に形成された被覆層に欠陥も存在しなかった。

【図面の簡単な説明】

【0039】

【図1】導電性ローラを模式的に示す図であって、(a)が横断面図、(b)が縦断面図である。

【図2】マスキングキャップを示す平面図である。

【図3】(a)はマスキングキャップが支軸の端部に装着される状態を示す縦断面図、(b)はマスキングキャップが支軸の端部に装着された状態を示す縦断面図である。

【図4】マスキングキャップを用いて導電性ローラを製造する工程を説明するための模式図である。

【符号の説明】

【0040】

1 マスキングキャップ

3 被覆部

4 把持部

5 第1リブ

6 第2リブ

10 導電性ローラ

11 支軸

12 弾性層

13 塗布液

【特許請求の範囲】

【請求項1】

支軸と、該支軸の外周を被覆する被覆層とを有するローラの製造に際し、前記被覆層を形成する工程で前記支軸を塗布液に浸すときに前記支軸の端部を覆うためのマスキングキャップであって、

前記支軸の端部を覆う被覆手段と、

前記被覆手段に連結されて設けられ、前記支軸の端部の外周面を把持する把持手段とを備え、

前記把持手段は、前記支軸の端部外周に圧接される複数の第1リブと、

前記各第1リブの間に位置され、前記第1リブが前記支軸の外周に付与する圧接力よりも小さい当接力で前記支軸の端部外周を支持する複数の第2リブとを有することを特徴とするマスキングキャップ。

【請求項2】

前記ローラが、前記支軸と、前記支軸の外周に形成された弾性層と、該弾性層を被覆する前記被覆層とを有する導電性ローラである請求項1に記載のマスキングキャップ。

【請求項3】

前記複数の第1リブは、弾性変形して前記支軸の端部外周に圧接される請求項1または2に記載のマスキングキャップ。

【請求項4】

前記第1リブは、弾性変形して前記支軸の端部外周に点、線、または面のいずれかで圧接される請求項1または2に記載のマスキングキャップ。

【請求項5】

前記第1リブは、弾性変形して、前記弾性層から露出された前記支軸の端部の軸方向長さの20%以上の長さに亘って圧接される請求項2ないし4のいずれか1項に記載のマスキングキャップ。

【請求項6】

前記第2リブは、前記支軸の軸方向長さが、少なくとも前記第1リブの前記軸方向長さを有する請求項1ないし5のいずれか1項に記載のマスキングキャップ。

【請求項7】

前記第2リブは、前記支軸の端部外周に点、線、または面で当接して支持する請求項1ないし6のいずれか1項に記載のマスキングキャップ。

【請求項8】

前記第1リブおよび第2リブには、前記支軸の端部外周側に、前記支軸の端部を前記把持手段に挿入させるための呼び込み部が設けられている請求項1ないし3のいずれか1項に記載のマスキングキャップ。

【請求項9】

支軸と、該支軸の外周を被覆する被覆層とを有するローラの製造方法において、

請求項1ないし8のいずれか1項に記載のマスキングキャップを用いて前記支軸の端部を覆い、前記マスキングキャップと共に前記支軸を塗布液に浸して前記被覆層を形成する工程を有することを特徴とするローラの製造方法。

【請求項1】

支軸と、該支軸の外周を被覆する被覆層とを有するローラの製造に際し、前記被覆層を形成する工程で前記支軸を塗布液に浸すときに前記支軸の端部を覆うためのマスキングキャップであって、

前記支軸の端部を覆う被覆手段と、

前記被覆手段に連結されて設けられ、前記支軸の端部の外周面を把持する把持手段とを備え、

前記把持手段は、前記支軸の端部外周に圧接される複数の第1リブと、

前記各第1リブの間に位置され、前記第1リブが前記支軸の外周に付与する圧接力よりも小さい当接力で前記支軸の端部外周を支持する複数の第2リブとを有することを特徴とするマスキングキャップ。

【請求項2】

前記ローラが、前記支軸と、前記支軸の外周に形成された弾性層と、該弾性層を被覆する前記被覆層とを有する導電性ローラである請求項1に記載のマスキングキャップ。

【請求項3】

前記複数の第1リブは、弾性変形して前記支軸の端部外周に圧接される請求項1または2に記載のマスキングキャップ。

【請求項4】

前記第1リブは、弾性変形して前記支軸の端部外周に点、線、または面のいずれかで圧接される請求項1または2に記載のマスキングキャップ。

【請求項5】

前記第1リブは、弾性変形して、前記弾性層から露出された前記支軸の端部の軸方向長さの20%以上の長さに亘って圧接される請求項2ないし4のいずれか1項に記載のマスキングキャップ。

【請求項6】

前記第2リブは、前記支軸の軸方向長さが、少なくとも前記第1リブの前記軸方向長さを有する請求項1ないし5のいずれか1項に記載のマスキングキャップ。

【請求項7】

前記第2リブは、前記支軸の端部外周に点、線、または面で当接して支持する請求項1ないし6のいずれか1項に記載のマスキングキャップ。

【請求項8】

前記第1リブおよび第2リブには、前記支軸の端部外周側に、前記支軸の端部を前記把持手段に挿入させるための呼び込み部が設けられている請求項1ないし3のいずれか1項に記載のマスキングキャップ。

【請求項9】

支軸と、該支軸の外周を被覆する被覆層とを有するローラの製造方法において、

請求項1ないし8のいずれか1項に記載のマスキングキャップを用いて前記支軸の端部を覆い、前記マスキングキャップと共に前記支軸を塗布液に浸して前記被覆層を形成する工程を有することを特徴とするローラの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−187726(P2006−187726A)

【公開日】平成18年7月20日(2006.7.20)

【国際特許分類】

【出願番号】特願2005−1323(P2005−1323)

【出願日】平成17年1月6日(2005.1.6)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

【公開日】平成18年7月20日(2006.7.20)

【国際特許分類】

【出願日】平成17年1月6日(2005.1.6)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

[ Back to top ]