マスキングパネル

【課題】 本発明は、折り取りした断面が凹凸状になりにくく、折り取りが容易であり、製造が簡易なマスキングパネルを提供する。

【解決手段】 マスキングパネル10は、脆性材料からなるとともに厚みが1.0〜20mmの範囲の板状本体11を有し、該板状本体11の一面の所定個所に切れ込み線17を設けたうえで、更に該一面に粘着剤層12を設けてなるマスキングパネル10であり、上記切れ込み線17に沿って所望の形状および寸法のマスキング材10Aを折り取り自在に構成されている。

【解決手段】 マスキングパネル10は、脆性材料からなるとともに厚みが1.0〜20mmの範囲の板状本体11を有し、該板状本体11の一面の所定個所に切れ込み線17を設けたうえで、更に該一面に粘着剤層12を設けてなるマスキングパネル10であり、上記切れ込み線17に沿って所望の形状および寸法のマスキング材10Aを折り取り自在に構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、切れ込み線に沿って所望の形状および寸法のマスキング材を折り取り自在に構成されているマスキングパネルに関するものである。

【背景技術】

【0002】

従来、塗装処理、めっき処理等といった表面処理時には、部品取付箇所やネジ孔等の孔部といった表面処理を施してはいけない箇所を保護するため、該箇所に粘着テープを貼着するマスキング作業を行い、該粘着テープで該箇所を被覆している。しかし、こうした粘着テープを用いるマスキング作業は、該粘着テープを上記箇所に選択的に貼る手間や、上記表面処理後に上記箇所から剥がす手間が非常に煩雑であり、長時間を要する作業となってしまう。

そこで、発泡体からなる板の片面もしくは両面の所定位置に条溝を形成したり、あるいは発泡体からなる複数の容器状部材の開口部の周縁同士を薄肉のフランジで繋ぐように形成したりすることで、つまりは該条溝や該フランジ等といった脆弱な箇所を意図的に設けることで該脆弱な箇所での折り取りを可能としたマスキング材が提供されている(特許文献1〜5)。

上記マスキング材は、上記表面処理を施してはいけない箇所の大きさや形状に合わせ、上記脆弱な箇所で一部を折り取って使用するように構成されたものである。さらに上記マスキング材の一面(裏面)には粘着層が設けられているので、該粘着層を利用することで、上記マスキング材を上記箇所に簡易に貼着することができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第2514173号公報

【特許文献2】実公平4−3653号公報

【特許文献3】実公平5−1340号公報

【特許文献4】実公平5−22312号公報

【特許文献5】実公平6−12876号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、上記従来のマスキング材の材料には、上記折り取りが容易であるとともに、マスキング材として望まれる適度な強度を有しているという観点から、主としてビーズ法による発泡体が使用されている。該ビーズ法による発泡体は、膨張した粒状のビーズ同士が互いに融着し合って所定形状をなすものであり、該発泡体を単純に手で力を込めて折ると、その折り取られた断面では融着していたビーズ同士が剥がれて分離することで該ビーズの形状が現れ、該断面が凹凸状となる。

従って、上記従来のマスキング材は、上記脆弱な箇所を単純に手で折ると断面が凹凸状になり、該断面における上記表面処理の見切りが曖昧になって輪郭が明瞭にならず、外観上の問題となってしまっていた。このように断面が凹凸状にならないようにするには、作業者が上記脆弱な箇所を刃物等で手作業により切断すればよいが、該切断に係る手間は、従来の粘着テープを貼ったり剥がしたりする手間と同じくらい煩雑であり、長時間を要してしまう。

またマスキング材は、基本的に使い捨てのものであり、さらなる低価格化が望まれているが、ビーズ法による発泡体を材料に用いて上記条溝や上記フランジ等の脆弱な箇所を設けるには成形型が必須であり、該成形型を要する分、製造が煩雑であるので、製造コストの低減を図ることが難しいという問題があった。

本発明は、このような従来技術に存在する問題点に着目してなされたものである。その目的とするところは、折り取りした断面が凹凸状になりにくく、折り取りが容易であり、製造が簡易なマスキングパネルを提供することにある。

【課題を解決するための手段】

【0005】

上記の目的を達成するために、請求項1に記載のマスキングパネルの発明は、脆性材料からなるとともに厚みが1.0〜20mmの範囲の板状本体を有し、上記板状本体の一面には、所定個所に切れ込み線を設けたうえ、更に粘着剤層が設けられているマスキングパネルであり、上記切れ込み線に沿って所望の形状および寸法のマスキング材を折り取り自在に構成されていることを要旨とする。

請求項2に記載の発明は、請求項1に記載のマスキングパネルの発明において、上記板状本体は、熱可塑性プラスチックの発泡性ビーズの発砲成形品であることを要旨とする。

【発明の効果】

【0006】

〔作用および効果〕

本発明において、板状本体の一面には、粘着剤層が形成されているので、マスキングパネルから折り取られたマスキング材をマスキングする対象へ容易に取り付けることができる。

また板状本体は、一面に設けられた切れ込み線で分断されているので、マスキングパネルからのマスキング材の折り取り折りを容易に行うことができるとともに、折り取られた断面が凹凸状になることを抑制することができる。

また切れ込み線を設けた板状本体の一面に粘着剤層が設けられているので、該粘着剤層を介してマスキングする対象に直接的に貼着されることになる該板状本体の一面の周囲は、切れ込み線によって見切りが明確であり、表面処理の輪郭を明瞭なものとすることができる。

また上記切れ込み線は、プレス加工や切断加工等の簡易な方法で形成することが可能であるので、製造が容易であり、製造コストの低減を図ることができる。さらに、プレス加工や切断加工は、成形型を用いる成形加工と異なり、上記切れ込み線を任意の形状で形成することが可能であり、種々の要望に容易に対応できるという利点を有する。

また板状本体は、脆性材料によって形成されているので、マスキングパネルからマスキング材を簡単に折り取ることができる。

従って、上記したように本発明のマスキングパネルは、マスキング材を折り取りした断面が凹凸状になりにくく、マスキング材の折り取りを容易に行うことができるとともに、製造を簡易に行うことができる。

また上記板状本体は、熱可塑性プラスチックの発泡性ビーズの発砲成形品とすることで、マスキングパネルからのマスキング材の折り取りを簡単かつ確実に行うことができる。

【図面の簡単な説明】

【0007】

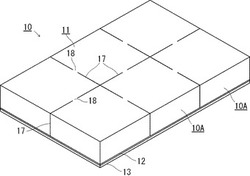

【図1】実施形態のマスキングパネルを示す斜視図。

【図2】板状本体を示す(a)は平面図、(b)は(a)のB−B線における側断面図、(c)は正面図、(d)は(a)のD−D線における正断面図、(e)は底面図。

【図3】(a)はマスキングパネルからマスキング材を折り取る状態を示す正断面図、(b)はマスキングパネルからマスキング材を折り取った状態を示す正断面図、(c)はマスキング材を対象に貼着する状態を示す斜視図。

【発明を実施するための形態】

【0008】

本発明のマスキングパネルを具体化した実施形態について図面を用いて説明する。

図1に示すように、マスキングパネル10は、板状本体11と、該板状本体11の一面(裏面)に設けられた粘着剤層12と、該粘着剤層12の表面(マスキングパネル10の裏面)に設けられた離型性シート13と、によって構成されている。

図2(a)〜(e)に示すように、上記板状本体11は、脆性材料を用いて形成されている。該脆性材料として、望ましくは、熱可塑性プラスチックの発泡性ビーズの発砲成形品である。

上記熱可塑性プラスチックとしては、ポリスチレン、ポリエチレン、ポリプロピレン、ポリメタクリレート等が挙げられる。また熱可塑性プラスチック以外にも、メラミン樹脂、フェノール樹脂、尿素樹脂、ウレタン樹脂等の熱硬化性プラスチックを使用してもよい。発砲成形品の発泡倍率は、10〜70倍が望ましい。発泡倍率が10倍に満たないと、該脆性層21が硬くなってマスキング材10Aを折り取ることが難しくなる。発泡倍率が70倍を超えると、マスキング材10Aとして所望される強度を満たさなくなるおそれがある。

その他の脆性材料として、例えばダンボール、厚紙、パルプモールド等が挙げられる。

なお、上記脆性材料とは、切れ込み線やミシン目等のような破断補助手段を用いて、あるいはこうした破断補助手段を用いずとも手で折ったり、破断したりすることが可能な程度に脆弱な材料をいう。

上記板状本体11の厚みは、1mm〜20mm、好ましくは2mm〜15mm、さらに好ましくは5mm〜12mmである。厚みが1mmに満たないと、マスキング材として所望する強度を満たさず、厚みが20mmを超えるとマスキングパネル10からのマスキング材の折り取りがしづらくなる。

【0009】

上記板状本体11には、所定の間隔をおいて碁盤目状に切れ込み線17が設けられている(図2(a)参照)。

上記切れ込み線17は、上記板状本体11の表面から若干の厚さ部分(以下、「表層部分」とする)を除き、途中で途切れることなく連続するように、実線状に形成されている。従って、該板状本体11は、該切れ込み線17で分断されている(図2(b)〜(d)参照)。

一方、上記板状本体11の表層部分において、該切れ込み線17は、所定箇所で途切れるように破線状に形成されている。従って、該板状本体11の表層部分は、切れ込み線17がつながっている箇所では、該切れ込み線17で分断されており(図2(b),(c)参照)、切れ込み線17が途切れている箇所では、連繋部18を介して繋がっている(図2(b),(d)参照)。

【0010】

上記粘着剤層12は、上記板状本体11の裏面)に粘着剤を塗布することによって形成されたものである。該粘着剤としては、通常のアクリル樹脂系、エポキシ系、天然ゴム系、合成ゴム系等の熱硬化型、感光型、加圧型、吸湿硬化型、ホットメルト型等のものが挙げられる。

【0011】

上記離型性シート13は、上記粘着剤層12の表面に貼着することによって設けられたものである。該離型性シート13の材料としては、ポリエチレンフィルム、ポリプロピレンフィルム、離型紙等が挙げられる。

上記離型性シート13は、一枚のシートによって形成されており、上記切れ込み線17と対応する箇所を含む上記粘着剤層12の表面全体を被覆している。従って、上記マスキングパネル10において、上記板状本体11は、上記連繋部18を除いて上記切れ込み線17で分断されてはいるが、上記粘着剤層12に貼着された該離型性シート13が繋がりを維持しているので、所望によらず不用意に分離することを防止されている。

なお上記離型性シート13は、上記板状本体11の所望によらない不用意な分離を防止するのみならず、上記粘着剤層12を塵埃の付着から保護することで粘着力を保持するとともに、搬送時や保管時等に積み重ねたマスキングパネル10同士が貼り付いてしまうことを防止することで該マスキングパネル10の取り扱い(ハンドリング性)を好適なものとしている。

【0012】

上記マスキングパネル10の製造において、板状本体11への上記切れ込み線17の形成は、成形型を使用することなくプレス加工を施すことによって為される。

上記プレス加工で使用されるカッターは、刃先に凹部を有しており、該凹部と対応する箇所が、上記切れ込み線17の途切れる箇所、つまりは連繋部18となる。

上記粘着剤層12は、上記切れ込み線17が形成された板状本体11の表面に粘着剤を塗布することによって形成され、上記離型性シート13は、該粘着剤層12に貼着することによって形成される。

【0013】

図3(a)〜(c)に示すように、上記マスキングパネル10は、マスキングする対象の大きさや形状に合わせ、マスキング材10Aを折り取って使用する。

マスキング材10Aの折り取りの際には、切れ込み線17が広がるように該マスキングパネル10を手で折り曲げると(図3(a)中に力を加える方向を矢印で示す)、連繋部18が破断されるので(図3(b)参照)、所望の大きさ、形状に合わせてマスキング材10Aを折り取る。

例えばマスキング対象が丸穴Mであれば、上記マスキングパネル10からマスキング材10Aを1個折り取り、その折り取ったマスキング材10Aを該離型性シート13から剥離させ、丸穴Mを塞ぐように、粘着剤層12を介して貼着する(図3(c)参照)。

またマスキング対象が上記丸穴Mよりも大きな径の丸穴であれば、該丸穴の大きさに合わせて、上記マスキングパネル10から2枚以上のマスキング材10Aを折り取る。このように2枚以上のマスキング材10Aを折り取る場合には、各マスキング材10Aは、連繋部18で繋がったままの状態で折り取ってもよく、連繋部18を破断させた状態で折り取ってもよい。

【0014】

〔変更例〕

本発明は、上記実施形態に示した構成に限定されるものではなく、例えば以下のように構成を変更してもよい。

上記板状本体11の表面に、上記した発泡体や紙等を材料としたシート材からなる脆性層を形成してもよい。該脆性層を形成し、該脆性層で切れ込み線17及び連繋部18を表面から覆うことにより、上記板状本体11の所望によらない不用意な分離を好適に防止することができる。

また上記のような脆性層を形成する場合、該脆性層が分断されない程度に切れ込み線を設けておくことにより、マスキング材10Aの折り取りが容易となる。該脆性層が分断されない程度の切れ込み線とするには、該切れ込み線を上記板状本体11の表層部分における切れ込み線17と同様に破線からなるものとするか、あるいは該切れ込み線を該脆性層の裏面には達しないよう該脆性層の表面(外面)から形成して、該脆性層の裏面側に薄肉部を形成し、該脆性層が該薄肉部によって緩く繋がった状態とすればよい

上記離型性シート13は、必ずしも粘着剤層12の全体を被覆する一枚のシートとする必要はなく、例えば切れ込み線17と対応する箇所のみを被覆するように、平面視で枠状のものとしてもよい。また離型性シート13を、切れ込み線17と対応する箇所のみを被覆する枠状の部分と、該枠の内側を被覆する部分とに、切れ込み線等で分断できるように構成してもよい。この場合、例えば離型性シートで該枠の内側を被覆する部分のみを剥がし、マスキングする対象にマスキングパネル10を仮に貼着して折り取るマスキング材の大きさや形状を確認した後、一旦マスキングする対象からマスキングパネル10を剥がしてマスキング材を折り取り、離型性シートの枠状の部分を剥がしてからマスキングする対象に貼着する等のように、マスキング材の仮貼りを行うことができるようになり、該マスキングパネル10の利便性を向上させることができる。

上記切れ込み線17は、必ずしもプレス加工によって形成されることに限らず、上記マスキング材10Aを折り取った際の断面が凹凸状になりにくい程度に、また上記マスキング材10Aが所望によらず不用意に折り取られない程度に、上記板状本体11を分断するように形成可能であれば、種々の要望や利点に応じて何れの加工方法で形成してもよい。上記プレス加工であれば、一工程で切れ込み線17を格子状に形成できることから、短時間で大量にマスキングパネル10を生産できるという利点を有する。例えば回転刃(ロータリーカッター)を使用した形成加工であれば、上記板状本体11の裏面に切れ込み線17を形成する工程と、上記板状本体11の表面に切れ込み線17を形成する工程とを別けて行うことで、実施形態に示した板状本体11の表層部分に連繋部18を有するマスキングパネル10を形成することが可能であり、該切れ込み線17の形成加工時における上記板状本体11の割れや欠けの発生を防止することができる。

また上記切れ込み線17の形成に使用する刃は、上記のようなプレス刃や回転刃に限らず、熱刃(ヒートカッター)、超音波カッター、手作業で用いる通常刃等、マスキングパネルの生産量や所望される切れ込み線の形状等に応じて何れを使用してもよい。

上記板状本体11の表層部分において、切れ込み線17は、必ずしも所定間隔おきに途切れる破線とする必要はなく、例えばミシン目からなる破線、一点鎖線や二点鎖線からなる破線としてもよい。あるいは、上記切れ込み線17を上記板状本体11の表面に達しないように形成することで、該板状本体11の表層部分の全体を連繋部としてもよい。また切れ込み線17は、必ずしも碁盤目状に形成する必要はなく、例えば波線状、曲線状、円形状、三角形や六角形等の多角形状等のように任意の形状としてもよい。

【産業上の利用可能性】

【0015】

本発明のマスキングパネルによれば、折り取りした断面が凹凸状になりにくく、折り取りが容易であり、製造が簡易であるから、産業上利用可能である。

【符号の説明】

【0016】

10 マスキングパネル

10A マスキング材

11 板状本体

12 粘着剤層

13 離型性シート

17 切れ込み線

【技術分野】

【0001】

本発明は、切れ込み線に沿って所望の形状および寸法のマスキング材を折り取り自在に構成されているマスキングパネルに関するものである。

【背景技術】

【0002】

従来、塗装処理、めっき処理等といった表面処理時には、部品取付箇所やネジ孔等の孔部といった表面処理を施してはいけない箇所を保護するため、該箇所に粘着テープを貼着するマスキング作業を行い、該粘着テープで該箇所を被覆している。しかし、こうした粘着テープを用いるマスキング作業は、該粘着テープを上記箇所に選択的に貼る手間や、上記表面処理後に上記箇所から剥がす手間が非常に煩雑であり、長時間を要する作業となってしまう。

そこで、発泡体からなる板の片面もしくは両面の所定位置に条溝を形成したり、あるいは発泡体からなる複数の容器状部材の開口部の周縁同士を薄肉のフランジで繋ぐように形成したりすることで、つまりは該条溝や該フランジ等といった脆弱な箇所を意図的に設けることで該脆弱な箇所での折り取りを可能としたマスキング材が提供されている(特許文献1〜5)。

上記マスキング材は、上記表面処理を施してはいけない箇所の大きさや形状に合わせ、上記脆弱な箇所で一部を折り取って使用するように構成されたものである。さらに上記マスキング材の一面(裏面)には粘着層が設けられているので、該粘着層を利用することで、上記マスキング材を上記箇所に簡易に貼着することができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第2514173号公報

【特許文献2】実公平4−3653号公報

【特許文献3】実公平5−1340号公報

【特許文献4】実公平5−22312号公報

【特許文献5】実公平6−12876号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、上記従来のマスキング材の材料には、上記折り取りが容易であるとともに、マスキング材として望まれる適度な強度を有しているという観点から、主としてビーズ法による発泡体が使用されている。該ビーズ法による発泡体は、膨張した粒状のビーズ同士が互いに融着し合って所定形状をなすものであり、該発泡体を単純に手で力を込めて折ると、その折り取られた断面では融着していたビーズ同士が剥がれて分離することで該ビーズの形状が現れ、該断面が凹凸状となる。

従って、上記従来のマスキング材は、上記脆弱な箇所を単純に手で折ると断面が凹凸状になり、該断面における上記表面処理の見切りが曖昧になって輪郭が明瞭にならず、外観上の問題となってしまっていた。このように断面が凹凸状にならないようにするには、作業者が上記脆弱な箇所を刃物等で手作業により切断すればよいが、該切断に係る手間は、従来の粘着テープを貼ったり剥がしたりする手間と同じくらい煩雑であり、長時間を要してしまう。

またマスキング材は、基本的に使い捨てのものであり、さらなる低価格化が望まれているが、ビーズ法による発泡体を材料に用いて上記条溝や上記フランジ等の脆弱な箇所を設けるには成形型が必須であり、該成形型を要する分、製造が煩雑であるので、製造コストの低減を図ることが難しいという問題があった。

本発明は、このような従来技術に存在する問題点に着目してなされたものである。その目的とするところは、折り取りした断面が凹凸状になりにくく、折り取りが容易であり、製造が簡易なマスキングパネルを提供することにある。

【課題を解決するための手段】

【0005】

上記の目的を達成するために、請求項1に記載のマスキングパネルの発明は、脆性材料からなるとともに厚みが1.0〜20mmの範囲の板状本体を有し、上記板状本体の一面には、所定個所に切れ込み線を設けたうえ、更に粘着剤層が設けられているマスキングパネルであり、上記切れ込み線に沿って所望の形状および寸法のマスキング材を折り取り自在に構成されていることを要旨とする。

請求項2に記載の発明は、請求項1に記載のマスキングパネルの発明において、上記板状本体は、熱可塑性プラスチックの発泡性ビーズの発砲成形品であることを要旨とする。

【発明の効果】

【0006】

〔作用および効果〕

本発明において、板状本体の一面には、粘着剤層が形成されているので、マスキングパネルから折り取られたマスキング材をマスキングする対象へ容易に取り付けることができる。

また板状本体は、一面に設けられた切れ込み線で分断されているので、マスキングパネルからのマスキング材の折り取り折りを容易に行うことができるとともに、折り取られた断面が凹凸状になることを抑制することができる。

また切れ込み線を設けた板状本体の一面に粘着剤層が設けられているので、該粘着剤層を介してマスキングする対象に直接的に貼着されることになる該板状本体の一面の周囲は、切れ込み線によって見切りが明確であり、表面処理の輪郭を明瞭なものとすることができる。

また上記切れ込み線は、プレス加工や切断加工等の簡易な方法で形成することが可能であるので、製造が容易であり、製造コストの低減を図ることができる。さらに、プレス加工や切断加工は、成形型を用いる成形加工と異なり、上記切れ込み線を任意の形状で形成することが可能であり、種々の要望に容易に対応できるという利点を有する。

また板状本体は、脆性材料によって形成されているので、マスキングパネルからマスキング材を簡単に折り取ることができる。

従って、上記したように本発明のマスキングパネルは、マスキング材を折り取りした断面が凹凸状になりにくく、マスキング材の折り取りを容易に行うことができるとともに、製造を簡易に行うことができる。

また上記板状本体は、熱可塑性プラスチックの発泡性ビーズの発砲成形品とすることで、マスキングパネルからのマスキング材の折り取りを簡単かつ確実に行うことができる。

【図面の簡単な説明】

【0007】

【図1】実施形態のマスキングパネルを示す斜視図。

【図2】板状本体を示す(a)は平面図、(b)は(a)のB−B線における側断面図、(c)は正面図、(d)は(a)のD−D線における正断面図、(e)は底面図。

【図3】(a)はマスキングパネルからマスキング材を折り取る状態を示す正断面図、(b)はマスキングパネルからマスキング材を折り取った状態を示す正断面図、(c)はマスキング材を対象に貼着する状態を示す斜視図。

【発明を実施するための形態】

【0008】

本発明のマスキングパネルを具体化した実施形態について図面を用いて説明する。

図1に示すように、マスキングパネル10は、板状本体11と、該板状本体11の一面(裏面)に設けられた粘着剤層12と、該粘着剤層12の表面(マスキングパネル10の裏面)に設けられた離型性シート13と、によって構成されている。

図2(a)〜(e)に示すように、上記板状本体11は、脆性材料を用いて形成されている。該脆性材料として、望ましくは、熱可塑性プラスチックの発泡性ビーズの発砲成形品である。

上記熱可塑性プラスチックとしては、ポリスチレン、ポリエチレン、ポリプロピレン、ポリメタクリレート等が挙げられる。また熱可塑性プラスチック以外にも、メラミン樹脂、フェノール樹脂、尿素樹脂、ウレタン樹脂等の熱硬化性プラスチックを使用してもよい。発砲成形品の発泡倍率は、10〜70倍が望ましい。発泡倍率が10倍に満たないと、該脆性層21が硬くなってマスキング材10Aを折り取ることが難しくなる。発泡倍率が70倍を超えると、マスキング材10Aとして所望される強度を満たさなくなるおそれがある。

その他の脆性材料として、例えばダンボール、厚紙、パルプモールド等が挙げられる。

なお、上記脆性材料とは、切れ込み線やミシン目等のような破断補助手段を用いて、あるいはこうした破断補助手段を用いずとも手で折ったり、破断したりすることが可能な程度に脆弱な材料をいう。

上記板状本体11の厚みは、1mm〜20mm、好ましくは2mm〜15mm、さらに好ましくは5mm〜12mmである。厚みが1mmに満たないと、マスキング材として所望する強度を満たさず、厚みが20mmを超えるとマスキングパネル10からのマスキング材の折り取りがしづらくなる。

【0009】

上記板状本体11には、所定の間隔をおいて碁盤目状に切れ込み線17が設けられている(図2(a)参照)。

上記切れ込み線17は、上記板状本体11の表面から若干の厚さ部分(以下、「表層部分」とする)を除き、途中で途切れることなく連続するように、実線状に形成されている。従って、該板状本体11は、該切れ込み線17で分断されている(図2(b)〜(d)参照)。

一方、上記板状本体11の表層部分において、該切れ込み線17は、所定箇所で途切れるように破線状に形成されている。従って、該板状本体11の表層部分は、切れ込み線17がつながっている箇所では、該切れ込み線17で分断されており(図2(b),(c)参照)、切れ込み線17が途切れている箇所では、連繋部18を介して繋がっている(図2(b),(d)参照)。

【0010】

上記粘着剤層12は、上記板状本体11の裏面)に粘着剤を塗布することによって形成されたものである。該粘着剤としては、通常のアクリル樹脂系、エポキシ系、天然ゴム系、合成ゴム系等の熱硬化型、感光型、加圧型、吸湿硬化型、ホットメルト型等のものが挙げられる。

【0011】

上記離型性シート13は、上記粘着剤層12の表面に貼着することによって設けられたものである。該離型性シート13の材料としては、ポリエチレンフィルム、ポリプロピレンフィルム、離型紙等が挙げられる。

上記離型性シート13は、一枚のシートによって形成されており、上記切れ込み線17と対応する箇所を含む上記粘着剤層12の表面全体を被覆している。従って、上記マスキングパネル10において、上記板状本体11は、上記連繋部18を除いて上記切れ込み線17で分断されてはいるが、上記粘着剤層12に貼着された該離型性シート13が繋がりを維持しているので、所望によらず不用意に分離することを防止されている。

なお上記離型性シート13は、上記板状本体11の所望によらない不用意な分離を防止するのみならず、上記粘着剤層12を塵埃の付着から保護することで粘着力を保持するとともに、搬送時や保管時等に積み重ねたマスキングパネル10同士が貼り付いてしまうことを防止することで該マスキングパネル10の取り扱い(ハンドリング性)を好適なものとしている。

【0012】

上記マスキングパネル10の製造において、板状本体11への上記切れ込み線17の形成は、成形型を使用することなくプレス加工を施すことによって為される。

上記プレス加工で使用されるカッターは、刃先に凹部を有しており、該凹部と対応する箇所が、上記切れ込み線17の途切れる箇所、つまりは連繋部18となる。

上記粘着剤層12は、上記切れ込み線17が形成された板状本体11の表面に粘着剤を塗布することによって形成され、上記離型性シート13は、該粘着剤層12に貼着することによって形成される。

【0013】

図3(a)〜(c)に示すように、上記マスキングパネル10は、マスキングする対象の大きさや形状に合わせ、マスキング材10Aを折り取って使用する。

マスキング材10Aの折り取りの際には、切れ込み線17が広がるように該マスキングパネル10を手で折り曲げると(図3(a)中に力を加える方向を矢印で示す)、連繋部18が破断されるので(図3(b)参照)、所望の大きさ、形状に合わせてマスキング材10Aを折り取る。

例えばマスキング対象が丸穴Mであれば、上記マスキングパネル10からマスキング材10Aを1個折り取り、その折り取ったマスキング材10Aを該離型性シート13から剥離させ、丸穴Mを塞ぐように、粘着剤層12を介して貼着する(図3(c)参照)。

またマスキング対象が上記丸穴Mよりも大きな径の丸穴であれば、該丸穴の大きさに合わせて、上記マスキングパネル10から2枚以上のマスキング材10Aを折り取る。このように2枚以上のマスキング材10Aを折り取る場合には、各マスキング材10Aは、連繋部18で繋がったままの状態で折り取ってもよく、連繋部18を破断させた状態で折り取ってもよい。

【0014】

〔変更例〕

本発明は、上記実施形態に示した構成に限定されるものではなく、例えば以下のように構成を変更してもよい。

上記板状本体11の表面に、上記した発泡体や紙等を材料としたシート材からなる脆性層を形成してもよい。該脆性層を形成し、該脆性層で切れ込み線17及び連繋部18を表面から覆うことにより、上記板状本体11の所望によらない不用意な分離を好適に防止することができる。

また上記のような脆性層を形成する場合、該脆性層が分断されない程度に切れ込み線を設けておくことにより、マスキング材10Aの折り取りが容易となる。該脆性層が分断されない程度の切れ込み線とするには、該切れ込み線を上記板状本体11の表層部分における切れ込み線17と同様に破線からなるものとするか、あるいは該切れ込み線を該脆性層の裏面には達しないよう該脆性層の表面(外面)から形成して、該脆性層の裏面側に薄肉部を形成し、該脆性層が該薄肉部によって緩く繋がった状態とすればよい

上記離型性シート13は、必ずしも粘着剤層12の全体を被覆する一枚のシートとする必要はなく、例えば切れ込み線17と対応する箇所のみを被覆するように、平面視で枠状のものとしてもよい。また離型性シート13を、切れ込み線17と対応する箇所のみを被覆する枠状の部分と、該枠の内側を被覆する部分とに、切れ込み線等で分断できるように構成してもよい。この場合、例えば離型性シートで該枠の内側を被覆する部分のみを剥がし、マスキングする対象にマスキングパネル10を仮に貼着して折り取るマスキング材の大きさや形状を確認した後、一旦マスキングする対象からマスキングパネル10を剥がしてマスキング材を折り取り、離型性シートの枠状の部分を剥がしてからマスキングする対象に貼着する等のように、マスキング材の仮貼りを行うことができるようになり、該マスキングパネル10の利便性を向上させることができる。

上記切れ込み線17は、必ずしもプレス加工によって形成されることに限らず、上記マスキング材10Aを折り取った際の断面が凹凸状になりにくい程度に、また上記マスキング材10Aが所望によらず不用意に折り取られない程度に、上記板状本体11を分断するように形成可能であれば、種々の要望や利点に応じて何れの加工方法で形成してもよい。上記プレス加工であれば、一工程で切れ込み線17を格子状に形成できることから、短時間で大量にマスキングパネル10を生産できるという利点を有する。例えば回転刃(ロータリーカッター)を使用した形成加工であれば、上記板状本体11の裏面に切れ込み線17を形成する工程と、上記板状本体11の表面に切れ込み線17を形成する工程とを別けて行うことで、実施形態に示した板状本体11の表層部分に連繋部18を有するマスキングパネル10を形成することが可能であり、該切れ込み線17の形成加工時における上記板状本体11の割れや欠けの発生を防止することができる。

また上記切れ込み線17の形成に使用する刃は、上記のようなプレス刃や回転刃に限らず、熱刃(ヒートカッター)、超音波カッター、手作業で用いる通常刃等、マスキングパネルの生産量や所望される切れ込み線の形状等に応じて何れを使用してもよい。

上記板状本体11の表層部分において、切れ込み線17は、必ずしも所定間隔おきに途切れる破線とする必要はなく、例えばミシン目からなる破線、一点鎖線や二点鎖線からなる破線としてもよい。あるいは、上記切れ込み線17を上記板状本体11の表面に達しないように形成することで、該板状本体11の表層部分の全体を連繋部としてもよい。また切れ込み線17は、必ずしも碁盤目状に形成する必要はなく、例えば波線状、曲線状、円形状、三角形や六角形等の多角形状等のように任意の形状としてもよい。

【産業上の利用可能性】

【0015】

本発明のマスキングパネルによれば、折り取りした断面が凹凸状になりにくく、折り取りが容易であり、製造が簡易であるから、産業上利用可能である。

【符号の説明】

【0016】

10 マスキングパネル

10A マスキング材

11 板状本体

12 粘着剤層

13 離型性シート

17 切れ込み線

【特許請求の範囲】

【請求項1】

脆性材料からなるとともに厚みが1.0〜20mmの範囲の板状本体を有し、

上記板状本体の一面の所定個所に切れ込み線を設けたうえで、更に該一面に粘着剤層を設けてなるマスキングパネルであり、

上記切れ込み線に沿って所望の形状および寸法のマスキング材を折り取り自在に構成されている

ことを特徴とするマスキングパネル。

【請求項2】

上記板状本体は、熱可塑性プラスチックの発泡性ビーズの発砲成形品である

請求項1に記載のマスキングパネル。

【請求項1】

脆性材料からなるとともに厚みが1.0〜20mmの範囲の板状本体を有し、

上記板状本体の一面の所定個所に切れ込み線を設けたうえで、更に該一面に粘着剤層を設けてなるマスキングパネルであり、

上記切れ込み線に沿って所望の形状および寸法のマスキング材を折り取り自在に構成されている

ことを特徴とするマスキングパネル。

【請求項2】

上記板状本体は、熱可塑性プラスチックの発泡性ビーズの発砲成形品である

請求項1に記載のマスキングパネル。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−250221(P2012−250221A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−127119(P2011−127119)

【出願日】平成23年6月7日(2011.6.7)

【出願人】(000243892)名古屋油化株式会社 (78)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月7日(2011.6.7)

【出願人】(000243892)名古屋油化株式会社 (78)

【Fターム(参考)】

[ Back to top ]