マスキング方法、およびマスキング装置

【課題】マスキング治具によって区分けされた塗布領域に塗料を塗布するとともに、マスキング治具自体に塗料が塗布されることを防止することによって、マスキング治具の洗浄作業を省略し、洗浄作業に要するコストを削減するとともに、樹脂成形品の成形作業の作業効率の低下を防止し得るマスキング方法、およびマスキング装置を提供する。

【解決手段】マスキング装置70は、樹脂成形型11の成形面21に形成されるとともに樹脂成形品に凹部形状を形成させる凸部22との間に隙間を隔てて配置され、塗料を成形面に塗布する塗布領域と成形面に塗布しないマスク領域とを区分けするためのマスキング治具71と、隙間からガスgを吹き出してガスからなるマスク用カーテンmを形成するガス吹出部74と、を有している。

【解決手段】マスキング装置70は、樹脂成形型11の成形面21に形成されるとともに樹脂成形品に凹部形状を形成させる凸部22との間に隙間を隔てて配置され、塗料を成形面に塗布する塗布領域と成形面に塗布しないマスク領域とを区分けするためのマスキング治具71と、隙間からガスgを吹き出してガスからなるマスク用カーテンmを形成するガス吹出部74と、を有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マスキング方法、およびマスキング装置に関する。

【背景技術】

【0002】

自動車や家庭で用いられる内装部品として、表皮層−発泡体層−芯材層の3層構造からなる表皮付きの成形部材を多用している。表皮の成形は、成形型内において塗装を行う型内塗装技術を採用している。型内塗装技術には、種々の方式があるが、例えば、樹脂成形型内に塗料を塗布して塗膜を予め形成し(いわゆる、モールドコート)、型締めした後にキャビティ内に樹脂材料を注入し、樹脂成形型内において塗膜と一体化した樹脂成形品を成形する方法が知られている。

【0003】

一般に、樹脂成形型への塗料の塗布は、成形面上にマスキング治具を配置し、塗布領域を定めて行う。マスキング治具が配置された領域は、マスキング治具によって覆われ、塗料が塗布されることを防止する。この際、マスキング治具の外表面には、塗料が塗布されるため、塗膜を生じさせることになる(特許文献1を参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−245082

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のような塗料が塗布されたマスキング治具を繰り返し利用すると、マスキング治具の外表面に形成された塗膜と成形面に形成された塗膜とが連続して形成される虞がある。塗膜が連続して形成されると、マスキング治具を成形面から取り外す際に、マスキング治具の外表面に形成された塗膜とともに成形面に形成された塗膜が引っ張られ、塗膜の剥離が生じ、樹脂成形品の外観品質の低下が招かれる。

【0006】

マスキング治具と成形面とに連続して塗膜が形成されることを防止するために、塗料の塗布作業を実施する度にマスキング治具を洗浄し、付着した塗料を除去させる必要がある。このため、マスキング治具の洗浄を行う作業工程を樹脂成形品の成形作業工程内に組み込む必要が生じ、洗浄作業に要するコストの増加、および成形作業の作業効率の低下が招かれる。

【0007】

そこで、本発明の目的は、マスキング治具によって区分けされた塗布領域に塗料を塗布するとともに、マスキング治具自体に塗料が塗布されることを防止することによって、マスキング治具の洗浄作業を省略し、洗浄作業に要するコストを削減するとともに、樹脂成形品の成形作業の作業効率の低下を防止し得るマスキング方法、およびマスキング装置を提供することにある。

【課題を解決するための手段】

【0008】

本発明は、樹脂成形型におけるマスキング方法であって、樹脂成形品における凹部形状を成形するための凸部が形成された成形面を備える樹脂成形型に、樹脂成形品における表層をなす塗膜を形成する塗料を成形面に塗布する塗布領域と成形面に塗布しないマスク領域とを区分けするためのマスキング治具を、凸部との間に隙間を隔てて配置する工程を有している。さらに、隙間からガスを吹き出してガスからなるマスク用カーテンを形成しながら塗料を塗布領域の成形面に塗布する工程を有している。

【0009】

また、本発明は、樹脂成形品における凹部形状を成形するための凸部が形成された樹脂成形型の成形面に樹脂成形品における表層をなす塗膜を形成する塗料を塗布する際に用いられるマスキング装置であって、樹脂成形型に凸部との間に隙間を隔てて配置され、塗料を成形面に塗布する塗布領域と成形面に塗布しないマスク領域とを区分けするためのマスキング治具を有している。さらに、隙間からガスを吹き出してガスからなるマスク用カーテンを形成するガス吹出部を有している。

【発明の効果】

【0010】

樹脂成形型の成形面に設けられるとともに樹脂成形品に凹部形状を成形するための凸部とマスキング治具との間の隙間にマスク用カーテンを形成させることによって、区分けされたマスク領域の側へ塗料が塗布されることを防止するとともに、塗料がマスキング治具に付着することを防止できる。このため、マスキング治具を洗浄する作業工程を省略することができ、洗浄作業に要するコストを削減するとともに、成形作業の作業効率が低下することを防止できる。

【図面の簡単な説明】

【0011】

【図1】実施形態に係る樹脂成形品の成形方法の工程を示すフローチャートである。

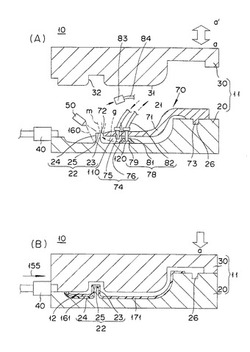

【図2】図2(A)は、マスキング装置を配置して成形面へ塗料を塗布する状態を示す樹脂成形品の成形装置の断面図、図2(B)は、樹脂成形型を閉じてキャビティ内に樹脂材料を注入している状態を示す樹脂成形品の成形装置の断面図である。

【図3】実施形態に係る樹脂成形品の成形方法を説明するための断面図である。

【図4】実施形態に係る樹脂成形品の成形方法を説明するための断面図である。

【図5】実施形態に係る樹脂成形品の成形方法を説明するための断面図である。

【図6】実施形態に係る樹脂成形品の成形方法を説明するための断面図である。

【図7】実施形態に係る樹脂成形品の成形方法を説明するための断面図である。

【図8】実施形態に係る樹脂成形品の成形方法を説明するための断面図である。

【図9】実施形態に係る樹脂成形品の成形方法を説明するための断面図である。

【図10】実施形態に係る樹脂成形品の成形方法を説明するための断面図である。

【図11】実施形態に係る樹脂成形品の成形方法を説明するための断面図である。

【図12】マスキング治具のみによって、塗布領域およびマスク領域を区分けして塗料を塗布する対比例のマスキング方法を示し図である。

【図13】対比例のマスキング方法によって形成される途膜を示す図である。

【図14】他の対比例のマスキング方法を示す図である。

【発明を実施するための形態】

【0012】

以下、添付した図面を参照しながら、本発明の実施形態を説明する。なお、図面の説明において同一の要素には同一の符号を付し、重複する説明を省略する。また、図面の寸法比率は、説明の都合上誇張されており、実際の比率とは異なる場合がある。

【0013】

図2(A)および(B)には、本実施形態の反応射出(RIM)成形装置を示す。本実施形態は、本発明に係るマスキング方法およびマスキング装置を、RIM成形方法およびRIM成形装置に適用している。マスキング装置70は、RIM成形装置10が備える樹脂成形型11への塗料160の塗布に際し、塗料160を塗布する塗布領域と、塗料160を塗布しないマスク領域との区分けに用いている。RIM成形装置10によって成形される樹脂成形品100としては、例えば、表皮層−発泡体層−芯材層の3層構造からなる自動車部品の室内ドアトリムなどに用いられる表皮層が挙げられる。

【0014】

図2〜図11を参照して、概説すれば、マスキング装置70は、樹脂成形品100における凹部形状を成形するための凸部22が形成された樹脂成形型11の成形面21に樹脂成形品100における表層をなす濃色塗膜161(塗膜に相当する)を形成する濃色塗料160(塗料に相当する)を塗布する際に用いられるマスキング装置70であって、樹脂成形型11に凸部22との間に隙間105を隔てて配置され、濃色塗料160を成形面21に塗布する塗布領域と成形面21に塗布しないマスク領域とを区分けするためのマスキング治具71と、隙間105からガスgを吹き出してガスgからなるマスク用カーテンmを形成するガス吹出部74と、を有している。

【0015】

樹脂成形型11が備える凸部22は、成形面21から突出する方向に立ち上がる対をなす第1の縦壁部23および第2の縦壁部24と、第1と第2の縦壁部23、24の先端の間に位置する面形状の頂部25と、を有しており、凸部22と、マスキング治具71との間の隙間105を、凸部22における第1の縦壁部23とマスキング治具71との間に形成することによって、第2の縦壁部24および頂部25を塗布領域に含ませている。マスキング治具71は、隙間105を形成する端面72(以下、治具端面と記す)を第1の縦壁部23に向かい合わせて配置している(図5を参照)。

【0016】

樹脂成形型11とマスキング治具71との間に、隙間105から吹き出すガスgを保持する空間110(以下、ガス保持空間と記す)を形成し、保持したガスgを、樹脂成形型11の熱によって加温させている。マスキング装置70は、吹き出したガスgによって飛ばされて雰囲気中に浮遊した塗料を吸引する吸引部83を備えている。以下、本実施形態について詳述する。

【0017】

図2(A)および(B)を参照して、樹脂成形品の成形装置10は、型締めによって樹脂成形品100に合致する形状のキャビティ12を形成する樹脂成形型11と、キャビティ12内に溶融した樹脂材料155を注入する注入手段40と、塗料160、170を塗布する塗料用の塗布手段50と、樹脂成形型11に離型剤180を塗布する離型剤用の塗布手段60(図3を参照)と、塗料を塗布する領域を定めるマスキング装置70と、を有している。

【0018】

樹脂成形型11は、キャビティ12を形成するための成形面21が形成されたキャビ型20と、型締めによってキャビ型20の成形面21との間にキャビティ12を形成するための成形面31が形成されたコア型30と、を有している。

【0019】

キャビ型20の成形面21は、コア型30に対して窪んだ略凹形状の断面を有するとともに、樹脂成形品100に凹部を形成させるための凸部22と、マスキング治具71を位置決めするための位置決め用凹部26を有している。

【0020】

凸部22のうち、マスキング装置70が配置される側の端面となる第1の縦壁部23は、ガスgを吹き出せるための隙間105を、マスキング治具71との間に形成する(図5を参照)。

【0021】

位置決め用凹部26は、マスキング治具71に設けられた位置決め用凸部73と嵌合自在に設けられている。両者を嵌合させつつマスキング治具71を配置することによって、キャビ型20上におけるマスキング治具71の位置決めを行うことができる。

【0022】

コア型30の成形面31は、キャビ型20に対して突出した略凸形状の断面を有するとともに、キャビ型20が有する凸部22に対応させて窪ませた凹部32を有している。コア型30は、キャビ型20に対して接近離反移動自在に設けている。コア型30をキャビ型20に対して接近移動(図中矢印aで示す)させることによって樹脂成形型11を型締めする。樹脂成形型11を型締めすることによって、キャビ型20の成形面21とコア型30の成形面31との間にキャビティ12を形成する。コア型30をキャビ型20に対して離反移動(図中矢印a′で示す)させることによって、樹脂成形型11を型開きする。

【0023】

キャビ型20およびコア型30の型温度は、樹脂成形型11周囲の雰囲気温度より高い温度に保持している。キャビティ12内に注入された樹脂材料155が急冷することを防止し、キャビティ12の内面形状に合致した形状の樹脂成形品100を取得することを可能にするためである。ヒータ(図示せず)等によって、キャビ型20およびコア型30の型温度を、樹脂材料155の急冷を防止することが可能な温度範囲に保持する。

【0024】

注入手段40には、一般的なミキシングヘッドを用いている。ミキシングヘッドによって、ゲート(図示せず)を介してキャビティ12内へ溶融した樹脂材料155を注入する。樹脂材料150には、ポリウレタRIM成形に一般的に用いられるウレタン系の材料を用いている。

【0025】

塗料用の塗布手段50には、一般的に用いられる塗料用スプレーガンを利用している。

【0026】

塗料には、比較的濃色の塗膜を樹脂成形品100の外表面に形成する濃色塗料160と、濃色塗料160より淡い色の淡色塗料170(他の塗料に相当する)とを利用している(図7を参照)。

【0027】

濃淡の異なる2種の塗料をキャビ型20の成形面21、31に重ねて塗布し、樹脂成形品100の表層上に濃淡の異なる2種の部位を形成させている。後述するように、成形された樹脂製品100のうち、塗布領域に該当する部位には、意匠外観において濃色塗膜161からなる表層を形成し、マスク領域に該当する部位には、淡色塗膜171からなる表層を形成する(図8を参照)。

【0028】

濃色塗料160の塗布は、マスキング治具71を成形面21上に配置し、濃色塗料160を塗布する塗布領域と、濃色塗料160を塗布しないマスク領域とを区分けした状態で行う。

【0029】

離型剤用の塗布手段60には、一般的に用いられる離型剤用スプレーガンを利用している(図3を参照)。離型剤180には、例えば、樹脂成形品100の離型に用いられるワックスや、金属石けん、その他のシリコーン系離型剤等を利用することができる。

【0030】

マスキング装置70は、マスキング治具71と、ガス吹出部74と、マスキング治具71をキャビ型20との間で支持する支持部78と、塗布作業時に浮遊する塗料を吸引する吸引部83と、を有している。

【0031】

マスキング治具71は、キャビ型20が備える凸部22の第1の縦壁部23に向かい合わせて配置される治具端面72と、マスキング治具71の位置決めを行うための位置決め用凸部73とを有している。

【0032】

治具端面72は、第1の縦壁部23に向かい合わせて配置した際に、第1の縦壁部23と平行になるような面形状を有していることが望ましい。隙間105から吹き出させるガスgの流れを円滑にし、ガスgの風圧を高めるためである。

【0033】

マスキング治具71は、鉄等の金属材料を成形して製造することができる。材質は特に限定されるものではなく、適宜選択することが可能である。

【0034】

支持部78は、キャビ型20との間に治具固定用空間120を形成させる空洞部79と、空洞部79とその外部とを連通する吸気路81と、治具固定用空間120の空気を外部へ搬送するための吸気ホース82と、を有している。

【0035】

マスキング治具71を支持部78によって支持させた状態でキャビ型20上に配置し、キャビ型20の成形面21とマスキング治具71との間にガス保持空間110および治具固定用空間120とを形成させている。

【0036】

治具固定用空間120内を吸気手段(図示せず)により真空引きすることによって、キャビ型20に配置されたマスキング装置70が位置ずれすることを防止している。

【0037】

マスキング治具71とキャビ型20との間に支持部78を配置しているため、温められたキャビ型20から直接マスキング治具71に熱が伝わることを防止し、熱によって生じ得るマスキング治具71の変形を防止している。

【0038】

ガス吹出部74は、ガス保持空間110とその外部とを連通するガス供給路75と、チャンバ(図示せず)内に保管したガスgをガス供給路75へ送り込むガスホース76と、を有している。

【0039】

チャンバから送り込まれたガスgは、ガスホース76およびガス供給路75を通過してガス保持空間110内に流入させる。ガス保持空間110内に流入させたガスgを隙間105に向けて吹き出させる(図5を参照)。ここで、ガス保持空間110内は、キャビ型20から伝わる熱によって、温められた状態にある。ガスgを、ガス保持空間110内を通過させることによって、通過させる前と比較して温めた状態で吹き出させることが可能になる。このため、樹脂成形型11の型温の低下が生じることを防止しつつ、ガスgを吹き出させてマスク用カーテンmを形成することが可能になる。

【0040】

吸引部83には、ガス等を吸引する一般的な吸気装置を利用している。吸引部83から吸引した塗料を、吸引ホース84を介して、樹脂成形型11外部に送り出すことが可能である。雰囲気中に浮遊した塗料を吸引させることによって、コア型30の成形面31への塗料の付着や、樹脂成形型11外部への塗料の飛散を防止することができる。

【0041】

濃色塗料160を塗布する際には、キャビ型20上にマスキング治具71を配置する。この際、治具端面72を第1の縦壁部23に向かい合わせて配置し、マスク用カーテンmを形成させる隙間105を第1の縦壁部23と治具端面72との間に形成させる(図5を参照)。

【0042】

第1の縦壁部23に対して治具端面72を向かい合わせて接近離反移動させるだけの簡易な作業によってマスキング治具71の位置決めを行うことができるため、配置作業の作業効率を向上させることができる。同様にして、第1の縦壁部23に対して治具端面72を接近離反移動させる作業によって、隙間105の幅寸法を調整することが可能である。

【0043】

第1の縦壁部23に向かい合わせられる治具端面の寸法は、特に限定されるものでははいが、マスク機能を十分に発揮させるために1〜5mm程度の寸法で設けることが望ましい。

【0044】

マスキング治具71を配置し、凸部22における頂部25と第1の縦壁部23とを境にして、塗布領域とマスク領域とを区分けする。塗布領域は、凸部22における頂部25および第2の縦壁部24を含む範囲に設定し、マスク領域は、第1の縦壁部23およびマスキング治具71によって覆われた範囲に設定する(図5を参照)。

【0045】

濃色塗料160は、隙間105にガスgを吹き出して、マスク用カーテンmを形成させた状態で塗布する。マスク用カーテンmは、凸部22の第1の縦壁部23に沿って形成する。

【0046】

樹脂成形品100に凹部形状を形成させる凸部22とマスキング治具71との間の隙間105にマスク用カーテンmを形成させることによって、区分けされたマスク領域の側へ濃色塗料160が塗布されることを防止でき、濃色塗料160がマスキング治具71に付着することを防止できる。このため、マスキング治具71を洗浄する作業工程を省略することができ、洗浄作業に要するコストを削減するとともに、成形作業の作業効率が低下することを防止できる。

【0047】

マスク用カーテンmは、さらに、隙間105に濃色塗料160が入りこむことを防止し、第1の縦壁部23および治具端面72に濃色塗料160が付着することを防止する。

【0048】

マスキング治具71は、塗料の塗布作業時に、濃色塗料160の飛散が生じた場合であっても、マスキング治具71が覆う部位に濃色塗料160が塗布されることを防止する。

【0049】

塗布後、濃色塗料160は、塗布領域に濃色塗膜161を形成する(図6を参照)。凸部22における頂部25には、濃色塗膜161の端部162を形成する。このように、凸部22の第1の縦壁部23とマスキング治具71との間に隙間105を形成し、さらにマスク用カーテンmをその隙間105に形成することによって、凸部22における頂部25およびマスキング治具71を配置しない側に形成された第2の縦壁部24に濃色塗料160を塗布し、濃色塗膜161を形成させることができる。

【0050】

樹脂成形品の表層上に濃淡の異なる塗料を塗布し、濃淡の異なる部位を連続させて形成させる場合、濃色塗膜の端部と淡色塗膜の端部との境目に隙間が生じることを防止する必要がある。両者の境目に隙間が生じることによって、樹脂材料部が外部に露出し、外観品質の低下を招くためである。一般的には、一方の塗膜の端部上に重ねるようにして他方の塗膜を形成することによって、両者の境目に隙間が生じることを防止している。

【0051】

上記のように、濃色塗料と淡色塗料とを重ねて塗布する場合、成形面には、濃色塗料を塗布した後、淡色塗料を塗布する。樹脂成形品を製品として使用する際に、淡色塗膜の下から濃色塗膜が透けて見えることを防止するためである。

【0052】

本実施形態にあっても、キャビ型20の成形面21に濃色塗料160を塗布した後、濃色塗料160を塗布した部位に重ねて淡色塗料170を塗布し、両者の境目に隙間105が生じることを防止している。

【0053】

マスキング治具71を配置した状態で塗布領域に濃色塗料160を塗布した後、マスキング治具71を取り外し、キャビ型20の成形面21全体に淡色塗料170を塗布している(図7を参照)。濃色塗料160が塗布された塗布領域上には、濃色塗膜161と淡色塗膜171とが重ね合わせて形成されることになる。樹脂成形品100を製品として利用した場合には、濃色塗膜161は、淡色塗膜171が透けて見えることを防止する。このため、塗布領域に該当する部位は、意匠外観上において、濃色塗膜161からなる表層を構成する。

【0054】

マスク用カーテンmおよびマスキング治具71によって濃色塗料160が塗布されることを防止したマスク領域には、淡色塗膜171のみが形成されることになる。このため、マスク領域に該当する部位は、意匠外観上において、淡色塗膜171からなる表層を構成する。

【0055】

濃色塗膜161の端部162を淡色塗膜171によって覆うため、両者の境目に隙間105が生じることを防止させた樹脂成形品100を形成することができる(図11を参照)。

【0056】

次に、樹脂成形品の成形方法について説明する。

【0057】

図1を参照して、樹脂成形品の成形方法は、概説すれば、離型剤180を塗布する工程(S11)と、マスキング治具71を配置する工程(S12)と、成形面21に濃色塗料160を塗布する工程(S13)と、マスキング治具71を取り外す工程(S14)と、成形面21に淡色塗料170を塗布する工程(S15)と、型を締める工程(S16)と、樹脂材料155を注入する工程(S17)と、型を開く工程(S18)と、樹脂成形品100を取り出す工程(S19)と、を有している。以下、樹脂成形品の成形方法について詳述する。

【0058】

図3を参照して、離型剤180を塗布する工程を行う(S11)。キャビ型20およびコア型30を開いた状態とし、それぞれの成形面21、31に離型剤180を塗布する。離型剤180の塗布は、離型剤用スプレーガン60によって行う。

【0059】

図4を参照して、マスキング治具71を配置する工程を行う(S12)。マスキング治置71の位置決めは、第1の縦壁部23に対して治具端面72を接近離反移動させて行う。治具端面72を第1の縦壁部23に向かい合わせて配置し、第1の縦壁部23と、治具端面72との間に隙間105を形成させる。マスキング治具71の位置決めは、マスキング治具71に設けられた位置決め用凸部73およびキャビ型20に設けられた位置決め用凹部26を併用して行うことも可能である。マスキング治具71の位置決めをより高精度に行うことが可能になる。

【0060】

マスキング治具71を配置し、凸部22における頂部25と第1の縦壁部23とを境にして、塗布領域とマスク領域とを区分けする。塗布領域は、凸部22における頂部25および第2の縦壁部24を含む範囲に設定し、マスク領域は、第1の縦壁部23およびマスキング治具71によって覆われた範囲に設定する。

【0061】

図5を参照して、成形面21に濃色塗料160を塗布する工程を行う(S13)。ガス吹出部74によって、隙間105からガスgを吹き出させてマスク用カーテンmを形成させる。マスク用カーテンmを形成させた状態でキャビ型20の成形面21に濃色塗料160を塗布する。濃色塗料160の塗布は、塗料用スプレーガン50によって行う。

【0062】

ガスgは、キャビ型20から伝えられる熱によって温められた状態にあるガス保持空間110内を通過させて隙間105から吹き出させる。樹脂成形型11の型温の低下が生じることを防止しつつ、ガスgを吹き出させてマスク用カーテンmを形成するためである。

【0063】

吸引部83は、雰囲気中に浮遊した塗料を吸引し、コア型30の成形面31への塗料の付着や、樹脂成形型11外部への塗料の飛散を防止する。

【0064】

凸部22における頂部25および第2の縦壁部24を含む塗布領域には、濃色塗料160を塗布し、濃色塗料161を形成させる。

【0065】

マスク用カーテンmは、区分けされたマスク領域の側へ濃色塗料160が塗布されることを防止し、濃色塗料160がマスキング治具71に付着することを防止する。さらに、隙間105に濃色塗料160が入り込むことを防止し、第1の縦壁部23および治具端面72に濃色塗料160が付着することを防止する。

【0066】

ここで、図12には、マスキング治具71のみによって、塗布領域およびマスク領域を区分けして塗料を塗布する対比例のマスキング方法を示し、図13には、対比例のマスキング方法によって形成された途膜161、171を示す。

【0067】

図12を参照して、対比例にあっては、成形面250の凸部200における第2の縦壁部220と、頂部230とを含む範囲を塗布領域に設定し、マスキング治具240によって覆われた箇所と、第1の縦壁部210とを含む範囲をマスク領域に設定している。マスキング治具71には、L字状の治具端面を形成している。

【0068】

L字状の治具端面と、第1の縦壁部210および頂部230との間の間隔を調整し、塗布領域およびマスク領域を区分けする。L字状の治具端面の縦壁部241および横壁部242のそれぞれを、凸部200における頂部230および第1の縦壁部210に対して位置決めするため、マスキング治具240の配置作業の煩雑化が生じる。

【0069】

マスキング治具240を配置した状態で塗料160を塗布すると、塗布領域に塗料を塗布することはできるが、治具端面の縦壁部241にも塗料160が付着する。また、第1の縦壁部210と治具端面の縦壁部241との間に塗料160が入り込むことによって、マスク領域内に塗料160が付着したり、頂部230における塗料160の塗布量がまばらになったりする虞がある。

【0070】

図13を参照して、頂部230における塗料160の塗布量がまばらになると、濃淡の異なる塗料を重ねて塗布して形成した表層に、濃色塗膜161と淡色塗膜171とが混在する箇所が生じ、外観品質を低下させることになる。

【0071】

マスク領域へ塗料160が入り込むことを防止するためには、第1の縦壁部210と治具端面の縦壁部241との間の距離を狭める必要がある。しかしながら、この距離を狭めると、頂部230に塗布した塗料と治具端面の縦壁部241に付着した塗料160とが連続して形成されてしまい、マスキング治具240を取り外す際に、塗膜161の伸びや剥離を生じさせる虞がある(図12(B)を参照)。

【0072】

図14には、上記の対比例において生じ得る問題に対策を施した他の対比例のマスキング方法を示す。

【0073】

図14を参照して、他の対比例にあっては、頂部230の幅寸法wを大きくし、頂部230と治具端面の横壁部242との間の距離を狭めることによって、頂部230を、塗料160が塗布されないマスク領域に設定している。さらに、第1の縦壁部210と治具端面の縦壁部241との間の距離を狭めることによって、両者の間に塗料160が入り込むことを防止している。

【0074】

この対比例にあっては、マスク領域に塗料160が入り込むことを防止し得るが、頂部230の幅寸法wを一定の大きさ以上に設定しなければならず、樹脂成形品の外観意匠の設計が制限されるという問題がある。また、マスキング領域へ塗料160が入り込むことを防止するために、頂部230と冶具端面の横壁部242との間の距離を狭めると、両者の間の隙間105を埋めるようにして塗膜161が連続して形成されてしまう。マスキング治具240を取り外す際に、塗膜161の伸びや切れを生じさせる虞がある(図14(B)を参照)。

【0075】

これに対して、本実施形態にあっては、凸部22の第1の縦壁部23とマスキング治具71との間に隙間105を形成し、さらにマスク用カーテンmをその隙間105に形成することによって、凸部22における頂部25、およびマスキング治具71を配置しない側に形成された第2の縦壁部24に濃色塗料160を塗布することができる。さらに、隙間105に濃色塗料160が入りこむことを防止し、第1の縦壁部23および治具端面72に濃色塗料160が付着することを防止する。このため、濃色塗料160が頂部25にまだらに塗布されたり、マスキング領域内に塗料が付着したりすることを防止できる。マスキング治具71を取り外す際に、樹脂成形品100に伸びや切れが生じることや、濃淡の異なる塗料を重ねて塗布して形成した表層に濃淡部分が不規則に形成されて外観品質の低下が生じることを防止できる(図11を参照)。

【0076】

図6を参照して、マスキング治具71を取り外す工程を行う(S14)。濃色塗料160を塗布した後、マスキング治具71をキャビ型20から取り外す。

【0077】

図7を参照して、成形面21に淡色塗料170を塗布する工程を行う(S15)。濃色塗料160が塗布された塗布領域上には、濃色塗膜161と淡色塗膜171とを重ねて形成する。濃色塗膜161は、淡色塗膜171が透けて見えることを防止する。

【0078】

濃色塗料160が塗布されなかったマスク領域には、淡色塗膜171のみを形成する。マスク領域に該当する部位は、淡色塗膜171からなる表層を構成する。

【0079】

凸部22の頂部25において形成された濃色塗膜161の端部162を淡色塗膜171で覆うことによって、両者の境目に隙間105が生じることを防止させた樹脂成形品100の表層を形成する。

【0080】

図8を参照して、型締めする工程を行う(S16)。キャビ型20に対してコア型30を接近移動させることによって樹脂成形型11を型締めする。キャビ型20の成形面21とコア型30の成形面31との間に樹脂成形品100の外形形状に合致する形状の内面形状を有するキャビティ12を形成する。

【0081】

図9を参照して、樹脂材料155を注入する工程を行う(S17)。ミキシングヘッド40によって、キャビティ12内に溶融した樹脂材料155を注入する。

【0082】

図10を参照して、型を開く工程を行う(S18)。樹脂材料150が硬化し、濃色途膜161および淡色途膜162と一体化した樹脂成形品100が成形された後、樹脂成形型11を開く。

【0083】

図11を参照して、樹脂成形品100を取り出す工程を行う(S19)。マスキング装置70によって塗布領域とマスク領域とを区分けして塗布された濃色塗料160から形成された濃色塗膜161、および成形面21全体に塗布された淡色塗料170から形成された淡色塗膜171からなる表層と、樹脂材料150とが一体化した樹脂成形品100を取得することができる。

【0084】

上述したように、本実施形態によれば、樹脂成形品100に凹部形状を形成させる凸部22とマスキング治具71との間の隙間105にマスク用カーテンmを形成させることによって、区分けされたマスク領域の側へ濃色塗料160が塗布されることを防止でき、濃色塗料160がマスキング治具71に付着することを防止できる。このため、マスキング治具71を洗浄する作業工程を省略することができ、洗浄作業に要するコストを削減するとともに、成形作業の作業効率が低下することを防止できる。

【0085】

濃色塗膜161の端部162を淡色塗膜171で覆うことによって、両者の境目に隙間105が生じることを防止させた樹脂成形品100の表層を形成することができる。

【0086】

凸部22における頂部25およびマスキング治具71を配置しない側に形成された第2の縦壁部24に濃色塗料160を塗布することができる。隙間105に濃色塗料160が入りこむことを防止し、第1の縦壁部23、および治具端面72に濃色塗料160が付着することを防止する。このため、濃色塗料160が頂部25にまだらに塗布されたり、マスキング領域内に塗料が付着したりすることを防止できる。マスキング治具71を取り外す際に樹脂成形品100に伸びや切れが生じることや、濃淡の異なる塗料を重ねて塗布して形成した表層に、濃淡部分が不規則に形成されて外観品質の低下が生じることを防止できる。

【0087】

治具端面72を第1の縦壁部23に向かい合わせて配置させるため、第1の縦壁部23に対して治具端面72を向かい合わせて接近離反移動させるだけの簡易な作業によってマスキング治具71の位置決めを行うことができる。このため、配置作業の作業効率を向上させることができる。

【0088】

ガスgを、ガス保持空間110内を通過させることによって、通過させる前と比較して温めた状態で吹き出させることが可能になる。このため、樹脂成形型11の型温の低下が生じることを防止しつつ、ガスgを吹き出させてマスク用カーテンmを形成することができる。

【0089】

吸引部83は、吸引部83から吸引した塗料を、樹脂成形型11外部に送り出す。このため、雰囲気中に浮遊した塗料を吸引させることによって、コア型30の成形面31への塗料の付着や、樹脂成形型11外部への塗料の飛散を防止することができる。

【0090】

本実施形態は、適宜改変することが可能である。

【0091】

塗料と塗布する際に、塗料が樹脂成形型11内において飛散することをより防止するために、例えば、樹脂成形型11をブース内に配置し、雰囲気中に浮遊した塗料を吸引してブース外部へ排出する構成にすることも可能である。

【0092】

第1の縦壁部23と治具端面72との間に形成する隙間105の寸法は、特に限定されるものではない。マスク用カーテンmによるマスキング効果を得ることができる範囲内において適宜変更することが可能である。また、マスク用カーテンを形成させるためのガスの種類は、特に限定されるものではないが、コストを削減するために空気を用いることが望ましい。

【0093】

濃色塗料160および淡色塗料170の色彩は特に限定されるものではなく、適宜選択することが可能である。また、濃色塗料160および淡色塗料170の濃淡の程度は、一方の塗料に対して他方の塗料の色味が淡いものであればよく、両者の濃淡差は、特に限定されるものではない。

【0094】

塗料および、樹脂材料150は、ウレタン系の材料に限定されるものではなく、例えば、熱可塑性および熱硬化性樹脂からなる材料を用いることも可能である。

【0095】

実施形態にあっては、第1の縦壁部23とマスキング治具71との間に隙間gを形成させているが、例えば、第2の縦壁部24との間に隙間gを形成し、その隙間gにマスク用カーテンmを形成させることも可能である。この場合、治具端面72は、第2の縦壁部24に対して向き合わせて配置させる。

【0096】

本発明に係るマスキング方法およびマスキング装置は、樹脂成形品に凹部形状を形成させる凸部が形成された成形面を有する樹脂成形型に、表層をなす塗膜を形成する塗料を塗布するに際して、凸部とマスキング治具との間に吹き出させたガスがなすマスク用カーテンによってその塗料の塗布領域を定めることを目的として広く適用することができる。このため、反応射出成形のみに適用が限定されるものではなく、樹脂成形品の取得を目的とするその他の成形方法および成形装置に適用することが可能である。樹脂成形型上において塗布領域が定められる少なくとも1種の塗料を樹脂成形型に塗布することを目的としたマスキング方法、およびマスキング装置に適用することも可能である。

【符号の説明】

【0097】

10 成形用金型(金型)、

20 上型、

21 上型の成形面、

23 上型の型合わせ面、

30 下型(塗布対象物)、

31 下型の成形面(塗布面)、

32 下型の成形面の周縁部、

33 下型の型合わせ面(マスク領域)、

34 下型の型合わせ面の端部(マスク領域)、

40 段差部、

41 第1の縦壁部、

42 第2の縦壁部、

43 平坦部、

50 マスク用凹部、

60 位置決めピン(係合部材)、

61 ピン本体部、

62 突起部、

70 位置決めロッド(係合部材)、

81 塗布用ガン、

82 離型剤用ガン、

85 キャビティ、

90 樹脂成形品、

91 樹脂材料、

92 塗布材料、

93 塗膜、

94 離型剤、

96 塗膜カス、

100 マスキング治具、

110 本体部、

111 マスク用凸部、

112 屈曲部、

115 固定用フランジ部(係合部)、

116 溝部、

117 挿入ガイド、

118 係合穴(係合部)、

120 オーバーハング部、

125 フランジ部、

g1 塗布面とオーバーハング部との間の隙間、

θ 傾斜角度。

【技術分野】

【0001】

本発明は、マスキング方法、およびマスキング装置に関する。

【背景技術】

【0002】

自動車や家庭で用いられる内装部品として、表皮層−発泡体層−芯材層の3層構造からなる表皮付きの成形部材を多用している。表皮の成形は、成形型内において塗装を行う型内塗装技術を採用している。型内塗装技術には、種々の方式があるが、例えば、樹脂成形型内に塗料を塗布して塗膜を予め形成し(いわゆる、モールドコート)、型締めした後にキャビティ内に樹脂材料を注入し、樹脂成形型内において塗膜と一体化した樹脂成形品を成形する方法が知られている。

【0003】

一般に、樹脂成形型への塗料の塗布は、成形面上にマスキング治具を配置し、塗布領域を定めて行う。マスキング治具が配置された領域は、マスキング治具によって覆われ、塗料が塗布されることを防止する。この際、マスキング治具の外表面には、塗料が塗布されるため、塗膜を生じさせることになる(特許文献1を参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−245082

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のような塗料が塗布されたマスキング治具を繰り返し利用すると、マスキング治具の外表面に形成された塗膜と成形面に形成された塗膜とが連続して形成される虞がある。塗膜が連続して形成されると、マスキング治具を成形面から取り外す際に、マスキング治具の外表面に形成された塗膜とともに成形面に形成された塗膜が引っ張られ、塗膜の剥離が生じ、樹脂成形品の外観品質の低下が招かれる。

【0006】

マスキング治具と成形面とに連続して塗膜が形成されることを防止するために、塗料の塗布作業を実施する度にマスキング治具を洗浄し、付着した塗料を除去させる必要がある。このため、マスキング治具の洗浄を行う作業工程を樹脂成形品の成形作業工程内に組み込む必要が生じ、洗浄作業に要するコストの増加、および成形作業の作業効率の低下が招かれる。

【0007】

そこで、本発明の目的は、マスキング治具によって区分けされた塗布領域に塗料を塗布するとともに、マスキング治具自体に塗料が塗布されることを防止することによって、マスキング治具の洗浄作業を省略し、洗浄作業に要するコストを削減するとともに、樹脂成形品の成形作業の作業効率の低下を防止し得るマスキング方法、およびマスキング装置を提供することにある。

【課題を解決するための手段】

【0008】

本発明は、樹脂成形型におけるマスキング方法であって、樹脂成形品における凹部形状を成形するための凸部が形成された成形面を備える樹脂成形型に、樹脂成形品における表層をなす塗膜を形成する塗料を成形面に塗布する塗布領域と成形面に塗布しないマスク領域とを区分けするためのマスキング治具を、凸部との間に隙間を隔てて配置する工程を有している。さらに、隙間からガスを吹き出してガスからなるマスク用カーテンを形成しながら塗料を塗布領域の成形面に塗布する工程を有している。

【0009】

また、本発明は、樹脂成形品における凹部形状を成形するための凸部が形成された樹脂成形型の成形面に樹脂成形品における表層をなす塗膜を形成する塗料を塗布する際に用いられるマスキング装置であって、樹脂成形型に凸部との間に隙間を隔てて配置され、塗料を成形面に塗布する塗布領域と成形面に塗布しないマスク領域とを区分けするためのマスキング治具を有している。さらに、隙間からガスを吹き出してガスからなるマスク用カーテンを形成するガス吹出部を有している。

【発明の効果】

【0010】

樹脂成形型の成形面に設けられるとともに樹脂成形品に凹部形状を成形するための凸部とマスキング治具との間の隙間にマスク用カーテンを形成させることによって、区分けされたマスク領域の側へ塗料が塗布されることを防止するとともに、塗料がマスキング治具に付着することを防止できる。このため、マスキング治具を洗浄する作業工程を省略することができ、洗浄作業に要するコストを削減するとともに、成形作業の作業効率が低下することを防止できる。

【図面の簡単な説明】

【0011】

【図1】実施形態に係る樹脂成形品の成形方法の工程を示すフローチャートである。

【図2】図2(A)は、マスキング装置を配置して成形面へ塗料を塗布する状態を示す樹脂成形品の成形装置の断面図、図2(B)は、樹脂成形型を閉じてキャビティ内に樹脂材料を注入している状態を示す樹脂成形品の成形装置の断面図である。

【図3】実施形態に係る樹脂成形品の成形方法を説明するための断面図である。

【図4】実施形態に係る樹脂成形品の成形方法を説明するための断面図である。

【図5】実施形態に係る樹脂成形品の成形方法を説明するための断面図である。

【図6】実施形態に係る樹脂成形品の成形方法を説明するための断面図である。

【図7】実施形態に係る樹脂成形品の成形方法を説明するための断面図である。

【図8】実施形態に係る樹脂成形品の成形方法を説明するための断面図である。

【図9】実施形態に係る樹脂成形品の成形方法を説明するための断面図である。

【図10】実施形態に係る樹脂成形品の成形方法を説明するための断面図である。

【図11】実施形態に係る樹脂成形品の成形方法を説明するための断面図である。

【図12】マスキング治具のみによって、塗布領域およびマスク領域を区分けして塗料を塗布する対比例のマスキング方法を示し図である。

【図13】対比例のマスキング方法によって形成される途膜を示す図である。

【図14】他の対比例のマスキング方法を示す図である。

【発明を実施するための形態】

【0012】

以下、添付した図面を参照しながら、本発明の実施形態を説明する。なお、図面の説明において同一の要素には同一の符号を付し、重複する説明を省略する。また、図面の寸法比率は、説明の都合上誇張されており、実際の比率とは異なる場合がある。

【0013】

図2(A)および(B)には、本実施形態の反応射出(RIM)成形装置を示す。本実施形態は、本発明に係るマスキング方法およびマスキング装置を、RIM成形方法およびRIM成形装置に適用している。マスキング装置70は、RIM成形装置10が備える樹脂成形型11への塗料160の塗布に際し、塗料160を塗布する塗布領域と、塗料160を塗布しないマスク領域との区分けに用いている。RIM成形装置10によって成形される樹脂成形品100としては、例えば、表皮層−発泡体層−芯材層の3層構造からなる自動車部品の室内ドアトリムなどに用いられる表皮層が挙げられる。

【0014】

図2〜図11を参照して、概説すれば、マスキング装置70は、樹脂成形品100における凹部形状を成形するための凸部22が形成された樹脂成形型11の成形面21に樹脂成形品100における表層をなす濃色塗膜161(塗膜に相当する)を形成する濃色塗料160(塗料に相当する)を塗布する際に用いられるマスキング装置70であって、樹脂成形型11に凸部22との間に隙間105を隔てて配置され、濃色塗料160を成形面21に塗布する塗布領域と成形面21に塗布しないマスク領域とを区分けするためのマスキング治具71と、隙間105からガスgを吹き出してガスgからなるマスク用カーテンmを形成するガス吹出部74と、を有している。

【0015】

樹脂成形型11が備える凸部22は、成形面21から突出する方向に立ち上がる対をなす第1の縦壁部23および第2の縦壁部24と、第1と第2の縦壁部23、24の先端の間に位置する面形状の頂部25と、を有しており、凸部22と、マスキング治具71との間の隙間105を、凸部22における第1の縦壁部23とマスキング治具71との間に形成することによって、第2の縦壁部24および頂部25を塗布領域に含ませている。マスキング治具71は、隙間105を形成する端面72(以下、治具端面と記す)を第1の縦壁部23に向かい合わせて配置している(図5を参照)。

【0016】

樹脂成形型11とマスキング治具71との間に、隙間105から吹き出すガスgを保持する空間110(以下、ガス保持空間と記す)を形成し、保持したガスgを、樹脂成形型11の熱によって加温させている。マスキング装置70は、吹き出したガスgによって飛ばされて雰囲気中に浮遊した塗料を吸引する吸引部83を備えている。以下、本実施形態について詳述する。

【0017】

図2(A)および(B)を参照して、樹脂成形品の成形装置10は、型締めによって樹脂成形品100に合致する形状のキャビティ12を形成する樹脂成形型11と、キャビティ12内に溶融した樹脂材料155を注入する注入手段40と、塗料160、170を塗布する塗料用の塗布手段50と、樹脂成形型11に離型剤180を塗布する離型剤用の塗布手段60(図3を参照)と、塗料を塗布する領域を定めるマスキング装置70と、を有している。

【0018】

樹脂成形型11は、キャビティ12を形成するための成形面21が形成されたキャビ型20と、型締めによってキャビ型20の成形面21との間にキャビティ12を形成するための成形面31が形成されたコア型30と、を有している。

【0019】

キャビ型20の成形面21は、コア型30に対して窪んだ略凹形状の断面を有するとともに、樹脂成形品100に凹部を形成させるための凸部22と、マスキング治具71を位置決めするための位置決め用凹部26を有している。

【0020】

凸部22のうち、マスキング装置70が配置される側の端面となる第1の縦壁部23は、ガスgを吹き出せるための隙間105を、マスキング治具71との間に形成する(図5を参照)。

【0021】

位置決め用凹部26は、マスキング治具71に設けられた位置決め用凸部73と嵌合自在に設けられている。両者を嵌合させつつマスキング治具71を配置することによって、キャビ型20上におけるマスキング治具71の位置決めを行うことができる。

【0022】

コア型30の成形面31は、キャビ型20に対して突出した略凸形状の断面を有するとともに、キャビ型20が有する凸部22に対応させて窪ませた凹部32を有している。コア型30は、キャビ型20に対して接近離反移動自在に設けている。コア型30をキャビ型20に対して接近移動(図中矢印aで示す)させることによって樹脂成形型11を型締めする。樹脂成形型11を型締めすることによって、キャビ型20の成形面21とコア型30の成形面31との間にキャビティ12を形成する。コア型30をキャビ型20に対して離反移動(図中矢印a′で示す)させることによって、樹脂成形型11を型開きする。

【0023】

キャビ型20およびコア型30の型温度は、樹脂成形型11周囲の雰囲気温度より高い温度に保持している。キャビティ12内に注入された樹脂材料155が急冷することを防止し、キャビティ12の内面形状に合致した形状の樹脂成形品100を取得することを可能にするためである。ヒータ(図示せず)等によって、キャビ型20およびコア型30の型温度を、樹脂材料155の急冷を防止することが可能な温度範囲に保持する。

【0024】

注入手段40には、一般的なミキシングヘッドを用いている。ミキシングヘッドによって、ゲート(図示せず)を介してキャビティ12内へ溶融した樹脂材料155を注入する。樹脂材料150には、ポリウレタRIM成形に一般的に用いられるウレタン系の材料を用いている。

【0025】

塗料用の塗布手段50には、一般的に用いられる塗料用スプレーガンを利用している。

【0026】

塗料には、比較的濃色の塗膜を樹脂成形品100の外表面に形成する濃色塗料160と、濃色塗料160より淡い色の淡色塗料170(他の塗料に相当する)とを利用している(図7を参照)。

【0027】

濃淡の異なる2種の塗料をキャビ型20の成形面21、31に重ねて塗布し、樹脂成形品100の表層上に濃淡の異なる2種の部位を形成させている。後述するように、成形された樹脂製品100のうち、塗布領域に該当する部位には、意匠外観において濃色塗膜161からなる表層を形成し、マスク領域に該当する部位には、淡色塗膜171からなる表層を形成する(図8を参照)。

【0028】

濃色塗料160の塗布は、マスキング治具71を成形面21上に配置し、濃色塗料160を塗布する塗布領域と、濃色塗料160を塗布しないマスク領域とを区分けした状態で行う。

【0029】

離型剤用の塗布手段60には、一般的に用いられる離型剤用スプレーガンを利用している(図3を参照)。離型剤180には、例えば、樹脂成形品100の離型に用いられるワックスや、金属石けん、その他のシリコーン系離型剤等を利用することができる。

【0030】

マスキング装置70は、マスキング治具71と、ガス吹出部74と、マスキング治具71をキャビ型20との間で支持する支持部78と、塗布作業時に浮遊する塗料を吸引する吸引部83と、を有している。

【0031】

マスキング治具71は、キャビ型20が備える凸部22の第1の縦壁部23に向かい合わせて配置される治具端面72と、マスキング治具71の位置決めを行うための位置決め用凸部73とを有している。

【0032】

治具端面72は、第1の縦壁部23に向かい合わせて配置した際に、第1の縦壁部23と平行になるような面形状を有していることが望ましい。隙間105から吹き出させるガスgの流れを円滑にし、ガスgの風圧を高めるためである。

【0033】

マスキング治具71は、鉄等の金属材料を成形して製造することができる。材質は特に限定されるものではなく、適宜選択することが可能である。

【0034】

支持部78は、キャビ型20との間に治具固定用空間120を形成させる空洞部79と、空洞部79とその外部とを連通する吸気路81と、治具固定用空間120の空気を外部へ搬送するための吸気ホース82と、を有している。

【0035】

マスキング治具71を支持部78によって支持させた状態でキャビ型20上に配置し、キャビ型20の成形面21とマスキング治具71との間にガス保持空間110および治具固定用空間120とを形成させている。

【0036】

治具固定用空間120内を吸気手段(図示せず)により真空引きすることによって、キャビ型20に配置されたマスキング装置70が位置ずれすることを防止している。

【0037】

マスキング治具71とキャビ型20との間に支持部78を配置しているため、温められたキャビ型20から直接マスキング治具71に熱が伝わることを防止し、熱によって生じ得るマスキング治具71の変形を防止している。

【0038】

ガス吹出部74は、ガス保持空間110とその外部とを連通するガス供給路75と、チャンバ(図示せず)内に保管したガスgをガス供給路75へ送り込むガスホース76と、を有している。

【0039】

チャンバから送り込まれたガスgは、ガスホース76およびガス供給路75を通過してガス保持空間110内に流入させる。ガス保持空間110内に流入させたガスgを隙間105に向けて吹き出させる(図5を参照)。ここで、ガス保持空間110内は、キャビ型20から伝わる熱によって、温められた状態にある。ガスgを、ガス保持空間110内を通過させることによって、通過させる前と比較して温めた状態で吹き出させることが可能になる。このため、樹脂成形型11の型温の低下が生じることを防止しつつ、ガスgを吹き出させてマスク用カーテンmを形成することが可能になる。

【0040】

吸引部83には、ガス等を吸引する一般的な吸気装置を利用している。吸引部83から吸引した塗料を、吸引ホース84を介して、樹脂成形型11外部に送り出すことが可能である。雰囲気中に浮遊した塗料を吸引させることによって、コア型30の成形面31への塗料の付着や、樹脂成形型11外部への塗料の飛散を防止することができる。

【0041】

濃色塗料160を塗布する際には、キャビ型20上にマスキング治具71を配置する。この際、治具端面72を第1の縦壁部23に向かい合わせて配置し、マスク用カーテンmを形成させる隙間105を第1の縦壁部23と治具端面72との間に形成させる(図5を参照)。

【0042】

第1の縦壁部23に対して治具端面72を向かい合わせて接近離反移動させるだけの簡易な作業によってマスキング治具71の位置決めを行うことができるため、配置作業の作業効率を向上させることができる。同様にして、第1の縦壁部23に対して治具端面72を接近離反移動させる作業によって、隙間105の幅寸法を調整することが可能である。

【0043】

第1の縦壁部23に向かい合わせられる治具端面の寸法は、特に限定されるものでははいが、マスク機能を十分に発揮させるために1〜5mm程度の寸法で設けることが望ましい。

【0044】

マスキング治具71を配置し、凸部22における頂部25と第1の縦壁部23とを境にして、塗布領域とマスク領域とを区分けする。塗布領域は、凸部22における頂部25および第2の縦壁部24を含む範囲に設定し、マスク領域は、第1の縦壁部23およびマスキング治具71によって覆われた範囲に設定する(図5を参照)。

【0045】

濃色塗料160は、隙間105にガスgを吹き出して、マスク用カーテンmを形成させた状態で塗布する。マスク用カーテンmは、凸部22の第1の縦壁部23に沿って形成する。

【0046】

樹脂成形品100に凹部形状を形成させる凸部22とマスキング治具71との間の隙間105にマスク用カーテンmを形成させることによって、区分けされたマスク領域の側へ濃色塗料160が塗布されることを防止でき、濃色塗料160がマスキング治具71に付着することを防止できる。このため、マスキング治具71を洗浄する作業工程を省略することができ、洗浄作業に要するコストを削減するとともに、成形作業の作業効率が低下することを防止できる。

【0047】

マスク用カーテンmは、さらに、隙間105に濃色塗料160が入りこむことを防止し、第1の縦壁部23および治具端面72に濃色塗料160が付着することを防止する。

【0048】

マスキング治具71は、塗料の塗布作業時に、濃色塗料160の飛散が生じた場合であっても、マスキング治具71が覆う部位に濃色塗料160が塗布されることを防止する。

【0049】

塗布後、濃色塗料160は、塗布領域に濃色塗膜161を形成する(図6を参照)。凸部22における頂部25には、濃色塗膜161の端部162を形成する。このように、凸部22の第1の縦壁部23とマスキング治具71との間に隙間105を形成し、さらにマスク用カーテンmをその隙間105に形成することによって、凸部22における頂部25およびマスキング治具71を配置しない側に形成された第2の縦壁部24に濃色塗料160を塗布し、濃色塗膜161を形成させることができる。

【0050】

樹脂成形品の表層上に濃淡の異なる塗料を塗布し、濃淡の異なる部位を連続させて形成させる場合、濃色塗膜の端部と淡色塗膜の端部との境目に隙間が生じることを防止する必要がある。両者の境目に隙間が生じることによって、樹脂材料部が外部に露出し、外観品質の低下を招くためである。一般的には、一方の塗膜の端部上に重ねるようにして他方の塗膜を形成することによって、両者の境目に隙間が生じることを防止している。

【0051】

上記のように、濃色塗料と淡色塗料とを重ねて塗布する場合、成形面には、濃色塗料を塗布した後、淡色塗料を塗布する。樹脂成形品を製品として使用する際に、淡色塗膜の下から濃色塗膜が透けて見えることを防止するためである。

【0052】

本実施形態にあっても、キャビ型20の成形面21に濃色塗料160を塗布した後、濃色塗料160を塗布した部位に重ねて淡色塗料170を塗布し、両者の境目に隙間105が生じることを防止している。

【0053】

マスキング治具71を配置した状態で塗布領域に濃色塗料160を塗布した後、マスキング治具71を取り外し、キャビ型20の成形面21全体に淡色塗料170を塗布している(図7を参照)。濃色塗料160が塗布された塗布領域上には、濃色塗膜161と淡色塗膜171とが重ね合わせて形成されることになる。樹脂成形品100を製品として利用した場合には、濃色塗膜161は、淡色塗膜171が透けて見えることを防止する。このため、塗布領域に該当する部位は、意匠外観上において、濃色塗膜161からなる表層を構成する。

【0054】

マスク用カーテンmおよびマスキング治具71によって濃色塗料160が塗布されることを防止したマスク領域には、淡色塗膜171のみが形成されることになる。このため、マスク領域に該当する部位は、意匠外観上において、淡色塗膜171からなる表層を構成する。

【0055】

濃色塗膜161の端部162を淡色塗膜171によって覆うため、両者の境目に隙間105が生じることを防止させた樹脂成形品100を形成することができる(図11を参照)。

【0056】

次に、樹脂成形品の成形方法について説明する。

【0057】

図1を参照して、樹脂成形品の成形方法は、概説すれば、離型剤180を塗布する工程(S11)と、マスキング治具71を配置する工程(S12)と、成形面21に濃色塗料160を塗布する工程(S13)と、マスキング治具71を取り外す工程(S14)と、成形面21に淡色塗料170を塗布する工程(S15)と、型を締める工程(S16)と、樹脂材料155を注入する工程(S17)と、型を開く工程(S18)と、樹脂成形品100を取り出す工程(S19)と、を有している。以下、樹脂成形品の成形方法について詳述する。

【0058】

図3を参照して、離型剤180を塗布する工程を行う(S11)。キャビ型20およびコア型30を開いた状態とし、それぞれの成形面21、31に離型剤180を塗布する。離型剤180の塗布は、離型剤用スプレーガン60によって行う。

【0059】

図4を参照して、マスキング治具71を配置する工程を行う(S12)。マスキング治置71の位置決めは、第1の縦壁部23に対して治具端面72を接近離反移動させて行う。治具端面72を第1の縦壁部23に向かい合わせて配置し、第1の縦壁部23と、治具端面72との間に隙間105を形成させる。マスキング治具71の位置決めは、マスキング治具71に設けられた位置決め用凸部73およびキャビ型20に設けられた位置決め用凹部26を併用して行うことも可能である。マスキング治具71の位置決めをより高精度に行うことが可能になる。

【0060】

マスキング治具71を配置し、凸部22における頂部25と第1の縦壁部23とを境にして、塗布領域とマスク領域とを区分けする。塗布領域は、凸部22における頂部25および第2の縦壁部24を含む範囲に設定し、マスク領域は、第1の縦壁部23およびマスキング治具71によって覆われた範囲に設定する。

【0061】

図5を参照して、成形面21に濃色塗料160を塗布する工程を行う(S13)。ガス吹出部74によって、隙間105からガスgを吹き出させてマスク用カーテンmを形成させる。マスク用カーテンmを形成させた状態でキャビ型20の成形面21に濃色塗料160を塗布する。濃色塗料160の塗布は、塗料用スプレーガン50によって行う。

【0062】

ガスgは、キャビ型20から伝えられる熱によって温められた状態にあるガス保持空間110内を通過させて隙間105から吹き出させる。樹脂成形型11の型温の低下が生じることを防止しつつ、ガスgを吹き出させてマスク用カーテンmを形成するためである。

【0063】

吸引部83は、雰囲気中に浮遊した塗料を吸引し、コア型30の成形面31への塗料の付着や、樹脂成形型11外部への塗料の飛散を防止する。

【0064】

凸部22における頂部25および第2の縦壁部24を含む塗布領域には、濃色塗料160を塗布し、濃色塗料161を形成させる。

【0065】

マスク用カーテンmは、区分けされたマスク領域の側へ濃色塗料160が塗布されることを防止し、濃色塗料160がマスキング治具71に付着することを防止する。さらに、隙間105に濃色塗料160が入り込むことを防止し、第1の縦壁部23および治具端面72に濃色塗料160が付着することを防止する。

【0066】

ここで、図12には、マスキング治具71のみによって、塗布領域およびマスク領域を区分けして塗料を塗布する対比例のマスキング方法を示し、図13には、対比例のマスキング方法によって形成された途膜161、171を示す。

【0067】

図12を参照して、対比例にあっては、成形面250の凸部200における第2の縦壁部220と、頂部230とを含む範囲を塗布領域に設定し、マスキング治具240によって覆われた箇所と、第1の縦壁部210とを含む範囲をマスク領域に設定している。マスキング治具71には、L字状の治具端面を形成している。

【0068】

L字状の治具端面と、第1の縦壁部210および頂部230との間の間隔を調整し、塗布領域およびマスク領域を区分けする。L字状の治具端面の縦壁部241および横壁部242のそれぞれを、凸部200における頂部230および第1の縦壁部210に対して位置決めするため、マスキング治具240の配置作業の煩雑化が生じる。

【0069】

マスキング治具240を配置した状態で塗料160を塗布すると、塗布領域に塗料を塗布することはできるが、治具端面の縦壁部241にも塗料160が付着する。また、第1の縦壁部210と治具端面の縦壁部241との間に塗料160が入り込むことによって、マスク領域内に塗料160が付着したり、頂部230における塗料160の塗布量がまばらになったりする虞がある。

【0070】

図13を参照して、頂部230における塗料160の塗布量がまばらになると、濃淡の異なる塗料を重ねて塗布して形成した表層に、濃色塗膜161と淡色塗膜171とが混在する箇所が生じ、外観品質を低下させることになる。

【0071】

マスク領域へ塗料160が入り込むことを防止するためには、第1の縦壁部210と治具端面の縦壁部241との間の距離を狭める必要がある。しかしながら、この距離を狭めると、頂部230に塗布した塗料と治具端面の縦壁部241に付着した塗料160とが連続して形成されてしまい、マスキング治具240を取り外す際に、塗膜161の伸びや剥離を生じさせる虞がある(図12(B)を参照)。

【0072】

図14には、上記の対比例において生じ得る問題に対策を施した他の対比例のマスキング方法を示す。

【0073】

図14を参照して、他の対比例にあっては、頂部230の幅寸法wを大きくし、頂部230と治具端面の横壁部242との間の距離を狭めることによって、頂部230を、塗料160が塗布されないマスク領域に設定している。さらに、第1の縦壁部210と治具端面の縦壁部241との間の距離を狭めることによって、両者の間に塗料160が入り込むことを防止している。

【0074】

この対比例にあっては、マスク領域に塗料160が入り込むことを防止し得るが、頂部230の幅寸法wを一定の大きさ以上に設定しなければならず、樹脂成形品の外観意匠の設計が制限されるという問題がある。また、マスキング領域へ塗料160が入り込むことを防止するために、頂部230と冶具端面の横壁部242との間の距離を狭めると、両者の間の隙間105を埋めるようにして塗膜161が連続して形成されてしまう。マスキング治具240を取り外す際に、塗膜161の伸びや切れを生じさせる虞がある(図14(B)を参照)。

【0075】

これに対して、本実施形態にあっては、凸部22の第1の縦壁部23とマスキング治具71との間に隙間105を形成し、さらにマスク用カーテンmをその隙間105に形成することによって、凸部22における頂部25、およびマスキング治具71を配置しない側に形成された第2の縦壁部24に濃色塗料160を塗布することができる。さらに、隙間105に濃色塗料160が入りこむことを防止し、第1の縦壁部23および治具端面72に濃色塗料160が付着することを防止する。このため、濃色塗料160が頂部25にまだらに塗布されたり、マスキング領域内に塗料が付着したりすることを防止できる。マスキング治具71を取り外す際に、樹脂成形品100に伸びや切れが生じることや、濃淡の異なる塗料を重ねて塗布して形成した表層に濃淡部分が不規則に形成されて外観品質の低下が生じることを防止できる(図11を参照)。

【0076】

図6を参照して、マスキング治具71を取り外す工程を行う(S14)。濃色塗料160を塗布した後、マスキング治具71をキャビ型20から取り外す。

【0077】

図7を参照して、成形面21に淡色塗料170を塗布する工程を行う(S15)。濃色塗料160が塗布された塗布領域上には、濃色塗膜161と淡色塗膜171とを重ねて形成する。濃色塗膜161は、淡色塗膜171が透けて見えることを防止する。

【0078】

濃色塗料160が塗布されなかったマスク領域には、淡色塗膜171のみを形成する。マスク領域に該当する部位は、淡色塗膜171からなる表層を構成する。

【0079】

凸部22の頂部25において形成された濃色塗膜161の端部162を淡色塗膜171で覆うことによって、両者の境目に隙間105が生じることを防止させた樹脂成形品100の表層を形成する。

【0080】

図8を参照して、型締めする工程を行う(S16)。キャビ型20に対してコア型30を接近移動させることによって樹脂成形型11を型締めする。キャビ型20の成形面21とコア型30の成形面31との間に樹脂成形品100の外形形状に合致する形状の内面形状を有するキャビティ12を形成する。

【0081】

図9を参照して、樹脂材料155を注入する工程を行う(S17)。ミキシングヘッド40によって、キャビティ12内に溶融した樹脂材料155を注入する。

【0082】

図10を参照して、型を開く工程を行う(S18)。樹脂材料150が硬化し、濃色途膜161および淡色途膜162と一体化した樹脂成形品100が成形された後、樹脂成形型11を開く。

【0083】

図11を参照して、樹脂成形品100を取り出す工程を行う(S19)。マスキング装置70によって塗布領域とマスク領域とを区分けして塗布された濃色塗料160から形成された濃色塗膜161、および成形面21全体に塗布された淡色塗料170から形成された淡色塗膜171からなる表層と、樹脂材料150とが一体化した樹脂成形品100を取得することができる。

【0084】

上述したように、本実施形態によれば、樹脂成形品100に凹部形状を形成させる凸部22とマスキング治具71との間の隙間105にマスク用カーテンmを形成させることによって、区分けされたマスク領域の側へ濃色塗料160が塗布されることを防止でき、濃色塗料160がマスキング治具71に付着することを防止できる。このため、マスキング治具71を洗浄する作業工程を省略することができ、洗浄作業に要するコストを削減するとともに、成形作業の作業効率が低下することを防止できる。

【0085】

濃色塗膜161の端部162を淡色塗膜171で覆うことによって、両者の境目に隙間105が生じることを防止させた樹脂成形品100の表層を形成することができる。

【0086】

凸部22における頂部25およびマスキング治具71を配置しない側に形成された第2の縦壁部24に濃色塗料160を塗布することができる。隙間105に濃色塗料160が入りこむことを防止し、第1の縦壁部23、および治具端面72に濃色塗料160が付着することを防止する。このため、濃色塗料160が頂部25にまだらに塗布されたり、マスキング領域内に塗料が付着したりすることを防止できる。マスキング治具71を取り外す際に樹脂成形品100に伸びや切れが生じることや、濃淡の異なる塗料を重ねて塗布して形成した表層に、濃淡部分が不規則に形成されて外観品質の低下が生じることを防止できる。

【0087】

治具端面72を第1の縦壁部23に向かい合わせて配置させるため、第1の縦壁部23に対して治具端面72を向かい合わせて接近離反移動させるだけの簡易な作業によってマスキング治具71の位置決めを行うことができる。このため、配置作業の作業効率を向上させることができる。

【0088】

ガスgを、ガス保持空間110内を通過させることによって、通過させる前と比較して温めた状態で吹き出させることが可能になる。このため、樹脂成形型11の型温の低下が生じることを防止しつつ、ガスgを吹き出させてマスク用カーテンmを形成することができる。

【0089】

吸引部83は、吸引部83から吸引した塗料を、樹脂成形型11外部に送り出す。このため、雰囲気中に浮遊した塗料を吸引させることによって、コア型30の成形面31への塗料の付着や、樹脂成形型11外部への塗料の飛散を防止することができる。

【0090】

本実施形態は、適宜改変することが可能である。

【0091】

塗料と塗布する際に、塗料が樹脂成形型11内において飛散することをより防止するために、例えば、樹脂成形型11をブース内に配置し、雰囲気中に浮遊した塗料を吸引してブース外部へ排出する構成にすることも可能である。

【0092】

第1の縦壁部23と治具端面72との間に形成する隙間105の寸法は、特に限定されるものではない。マスク用カーテンmによるマスキング効果を得ることができる範囲内において適宜変更することが可能である。また、マスク用カーテンを形成させるためのガスの種類は、特に限定されるものではないが、コストを削減するために空気を用いることが望ましい。

【0093】

濃色塗料160および淡色塗料170の色彩は特に限定されるものではなく、適宜選択することが可能である。また、濃色塗料160および淡色塗料170の濃淡の程度は、一方の塗料に対して他方の塗料の色味が淡いものであればよく、両者の濃淡差は、特に限定されるものではない。

【0094】

塗料および、樹脂材料150は、ウレタン系の材料に限定されるものではなく、例えば、熱可塑性および熱硬化性樹脂からなる材料を用いることも可能である。

【0095】

実施形態にあっては、第1の縦壁部23とマスキング治具71との間に隙間gを形成させているが、例えば、第2の縦壁部24との間に隙間gを形成し、その隙間gにマスク用カーテンmを形成させることも可能である。この場合、治具端面72は、第2の縦壁部24に対して向き合わせて配置させる。

【0096】

本発明に係るマスキング方法およびマスキング装置は、樹脂成形品に凹部形状を形成させる凸部が形成された成形面を有する樹脂成形型に、表層をなす塗膜を形成する塗料を塗布するに際して、凸部とマスキング治具との間に吹き出させたガスがなすマスク用カーテンによってその塗料の塗布領域を定めることを目的として広く適用することができる。このため、反応射出成形のみに適用が限定されるものではなく、樹脂成形品の取得を目的とするその他の成形方法および成形装置に適用することが可能である。樹脂成形型上において塗布領域が定められる少なくとも1種の塗料を樹脂成形型に塗布することを目的としたマスキング方法、およびマスキング装置に適用することも可能である。

【符号の説明】

【0097】

10 成形用金型(金型)、

20 上型、

21 上型の成形面、

23 上型の型合わせ面、

30 下型(塗布対象物)、

31 下型の成形面(塗布面)、

32 下型の成形面の周縁部、

33 下型の型合わせ面(マスク領域)、

34 下型の型合わせ面の端部(マスク領域)、

40 段差部、

41 第1の縦壁部、

42 第2の縦壁部、

43 平坦部、

50 マスク用凹部、

60 位置決めピン(係合部材)、

61 ピン本体部、

62 突起部、

70 位置決めロッド(係合部材)、

81 塗布用ガン、

82 離型剤用ガン、

85 キャビティ、

90 樹脂成形品、

91 樹脂材料、

92 塗布材料、

93 塗膜、

94 離型剤、

96 塗膜カス、

100 マスキング治具、

110 本体部、

111 マスク用凸部、

112 屈曲部、

115 固定用フランジ部(係合部)、

116 溝部、

117 挿入ガイド、

118 係合穴(係合部)、

120 オーバーハング部、

125 フランジ部、

g1 塗布面とオーバーハング部との間の隙間、

θ 傾斜角度。

【特許請求の範囲】

【請求項1】

樹脂成形品における凹部形状を成形するための凸部が形成された成形面を備える樹脂成形型に、前記樹脂成形品における表層をなす塗膜を形成する塗料を前記成形面に塗布する塗布領域と前記成形面に塗布しないマスク領域とを区分けするためのマスキング治具を、前記凸部との間に隙間を隔てて配置する工程と、

前記隙間からガスを吹き出して前記ガスからなるマスク用カーテンを形成しながら前記塗料を前記塗布領域の前記成形面に塗布する工程と、を有する樹脂成形型におけるマスキング方法。

【請求項2】

前記塗料を塗布する工程の後、前記隙間からのガスの吹き出しを停止して前記マスキング治具を前記樹脂成形型から取り外し、前記塗料よりも淡い色の他の塗料を、前記塗布領域における前記塗料の端と重なるように、前記マスク領域の前記成形面に塗布する工程をさらに有する、請求項1に記載の樹脂成形型におけるマスキング方法。

【請求項3】

前記凸部は、前記成形面から突出する方向に立ち上がる対をなす第1と第2の縦壁部と、前記第1と第2の縦壁部の先端の間に位置する面形状の頂部と、を有し、

前記隙間を、前記凸部における前記第1と第2の縦壁部の一方と前記マスキング治具との間に形成することによって、前記第1と第2の縦壁部の他方および前記頂部を前記塗布領域とし、

前記塗料を塗布する工程において、前記第2の縦壁部および前記頂部に前記塗料を塗布する、請求項1または請求項2に記載の樹脂成形型におけるマスキング方法。

【請求項4】

前記隙間から吹き出すガスは、前記樹脂成形型の熱によって加温されている、請求項1〜請求項3のいずれか1つに記載の樹脂成形型におけるマスキング方法。

【請求項5】

前記塗料を塗布する工程において、吹き出したガスによって飛ばされて雰囲気中に浮遊した塗料を吸引する、請求項1〜請求項4のいずれか1つに記載の樹脂成形型におけるマスキング方法。

【請求項6】

樹脂成形品における凹部形状を成形するための凸部が形成された樹脂成形型の成形面に前記樹脂成形品における表層をなす塗膜を形成する塗料を塗布する際に用いられるマスキング装置であって、

前記樹脂成形型に前記凸部との間に隙間を隔てて配置され、前記塗料を前記成形面に塗布する塗布領域と前記成形面に塗布しないマスク領域とを区分けするためのマスキング治具と、

前記隙間からガスを吹き出して前記ガスからなるマスク用カーテンを形成するガス吹出部と、を有する樹脂成形型用のマスキング装置。

【請求項7】

前記凸部は、前記成形面から突出する方向に立ち上がる対をなす第1と第2の縦壁部と、前記第1と第2の縦壁部の先端の間に位置する面形状の頂部と、を有し、

前記隙間を、前記凸部における前記第1と第2の縦壁部の一方と前記マスキング治具との間に形成することによって、前記第1と第2の縦壁部の他方および前記頂部を前記塗布領域としてなる、請求項6に記載の樹脂成形型用のマスキング装置。

【請求項8】

前記マスキング治具は、前記隙間を形成する端面が前記第1と第2の縦壁部の一方に向かい合って配置されている、請求項7に記載の樹脂成形型用のマスキング装置。

【請求項9】

前記樹脂成形型と前記マスキング治具との間に、前記隙間から吹き出すガスを保持する空間を有し、保持したガスを、前記樹脂成形型の熱によって加温してなる、請求項6〜8のいずれか1つに記載の樹脂成形型用のマスキング装置。

【請求項10】

吹き出したガスによって飛ばされて雰囲気中に浮遊した塗料を吸引する吸引部をさらに有する、請求項6〜9のいずれか1つに記載の樹脂成形型におけるマスキング装置。

【請求項1】

樹脂成形品における凹部形状を成形するための凸部が形成された成形面を備える樹脂成形型に、前記樹脂成形品における表層をなす塗膜を形成する塗料を前記成形面に塗布する塗布領域と前記成形面に塗布しないマスク領域とを区分けするためのマスキング治具を、前記凸部との間に隙間を隔てて配置する工程と、

前記隙間からガスを吹き出して前記ガスからなるマスク用カーテンを形成しながら前記塗料を前記塗布領域の前記成形面に塗布する工程と、を有する樹脂成形型におけるマスキング方法。

【請求項2】

前記塗料を塗布する工程の後、前記隙間からのガスの吹き出しを停止して前記マスキング治具を前記樹脂成形型から取り外し、前記塗料よりも淡い色の他の塗料を、前記塗布領域における前記塗料の端と重なるように、前記マスク領域の前記成形面に塗布する工程をさらに有する、請求項1に記載の樹脂成形型におけるマスキング方法。

【請求項3】

前記凸部は、前記成形面から突出する方向に立ち上がる対をなす第1と第2の縦壁部と、前記第1と第2の縦壁部の先端の間に位置する面形状の頂部と、を有し、

前記隙間を、前記凸部における前記第1と第2の縦壁部の一方と前記マスキング治具との間に形成することによって、前記第1と第2の縦壁部の他方および前記頂部を前記塗布領域とし、

前記塗料を塗布する工程において、前記第2の縦壁部および前記頂部に前記塗料を塗布する、請求項1または請求項2に記載の樹脂成形型におけるマスキング方法。

【請求項4】

前記隙間から吹き出すガスは、前記樹脂成形型の熱によって加温されている、請求項1〜請求項3のいずれか1つに記載の樹脂成形型におけるマスキング方法。

【請求項5】

前記塗料を塗布する工程において、吹き出したガスによって飛ばされて雰囲気中に浮遊した塗料を吸引する、請求項1〜請求項4のいずれか1つに記載の樹脂成形型におけるマスキング方法。

【請求項6】

樹脂成形品における凹部形状を成形するための凸部が形成された樹脂成形型の成形面に前記樹脂成形品における表層をなす塗膜を形成する塗料を塗布する際に用いられるマスキング装置であって、

前記樹脂成形型に前記凸部との間に隙間を隔てて配置され、前記塗料を前記成形面に塗布する塗布領域と前記成形面に塗布しないマスク領域とを区分けするためのマスキング治具と、

前記隙間からガスを吹き出して前記ガスからなるマスク用カーテンを形成するガス吹出部と、を有する樹脂成形型用のマスキング装置。

【請求項7】

前記凸部は、前記成形面から突出する方向に立ち上がる対をなす第1と第2の縦壁部と、前記第1と第2の縦壁部の先端の間に位置する面形状の頂部と、を有し、

前記隙間を、前記凸部における前記第1と第2の縦壁部の一方と前記マスキング治具との間に形成することによって、前記第1と第2の縦壁部の他方および前記頂部を前記塗布領域としてなる、請求項6に記載の樹脂成形型用のマスキング装置。

【請求項8】

前記マスキング治具は、前記隙間を形成する端面が前記第1と第2の縦壁部の一方に向かい合って配置されている、請求項7に記載の樹脂成形型用のマスキング装置。

【請求項9】

前記樹脂成形型と前記マスキング治具との間に、前記隙間から吹き出すガスを保持する空間を有し、保持したガスを、前記樹脂成形型の熱によって加温してなる、請求項6〜8のいずれか1つに記載の樹脂成形型用のマスキング装置。

【請求項10】

吹き出したガスによって飛ばされて雰囲気中に浮遊した塗料を吸引する吸引部をさらに有する、請求項6〜9のいずれか1つに記載の樹脂成形型におけるマスキング装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2010−214261(P2010−214261A)

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願番号】特願2009−62027(P2009−62027)

【出願日】平成21年3月13日(2009.3.13)

【出願人】(000003997)日産自動車株式会社 (16,386)

【出願人】(000004765)カルソニックカンセイ株式会社 (3,404)

【Fターム(参考)】

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願日】平成21年3月13日(2009.3.13)

【出願人】(000003997)日産自動車株式会社 (16,386)

【出願人】(000004765)カルソニックカンセイ株式会社 (3,404)

【Fターム(参考)】

[ Back to top ]