マスキング材

【課題】 本発明の課題は、耐熱性に優れ寸法安定性の良いマスキング材を提供することにある。

【解決手段】 可塑性合成樹脂を材料とし、所定形状に成形されているマスキング材であって、該マスキング材の熱可塑性合成樹脂の結晶化度が20%以上であるマスキング材を提供する。結晶化度が20%以上の熱可塑性合成樹脂は耐熱性に優れ、寸法安定性の良いマスキング材を提供する。

【解決手段】 可塑性合成樹脂を材料とし、所定形状に成形されているマスキング材であって、該マスキング材の熱可塑性合成樹脂の結晶化度が20%以上であるマスキング材を提供する。結晶化度が20%以上の熱可塑性合成樹脂は耐熱性に優れ、寸法安定性の良いマスキング材を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は塗装の際に被塗物の所定位置に該塗装が及ぼされないように、該所定位置を保護するために用いられるマスキング材に関するものである。

【背景技術】

【0002】

塗装に際しては被塗物に存在する塗装が施されるべきではない個所(マスキング個所)にマスキング材が取付けられる。該マスキング材は塗装後加熱処理によって塗膜が乾燥硬化して流動性を消失した後で取はずされる。したがってマスキング材はこのような塗装工程における加熱処理に耐えるものでなければならない。

【0003】

このようなマスキング材としては従来、無機充填材を混合した熱可塑性プラスチックを材料とするものが提供されている(例えば特許文献1参照)。

熱可塑性プラスチック材料のうちでも特にポリオレフィンは耐溶剤性に富み、また無機充填材を混合することによって該ポリオレフィンが機械的に補強され、更に熱伝導率が高くなって耐熱性が向上するので、上記マスキング材は塗装工程において繰返し使用することが可能である。

【0004】

【特許文献1】特開平2−126966号

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら上記従来のマスキング材にあっては、無機充填材を熱可塑性プラスチックに混合しても耐熱性は高々100℃程度であり、それ以上の温度での加熱処理を要求される塗装工程の場合では、マスキング材が変形してしまい繰返し使用が出来なくなると云う問題点があった。

【課題を解決するための手段】

【0006】

本発明は、上記課題を解決するための手段として、結晶化度が20%以上の熱可塑性合成樹脂を材料とし、所定形状に成形されているマスキング材を提供するものである。該熱可塑性合成樹脂はポリフェニレンエーテルとポリアミドおよび/またはポリスチレンとのポリマーアロイあるいはノナンジアミンとテレフタル酸との反応物であることが望ましい。

【発明の効果】

【0007】

〔作用〕

本発明では、マスキング材の材料として結晶化度20%以上の熱可塑性合成樹脂を使用するが、該合成樹脂は高剛性を有し、これを材料としたマスキング材100℃以上の高温でも変形しにくい。しかし該合成樹脂は成形性、特にシートにして真空および/または圧空成形性が良く、複雑形状のマスキング材にあっても容易に精度良く製造することが出来る。

【0008】

〔効果〕

したがって本発明では、寸法安定性が良く、高温に曝されても変形しにくい、したがって繰返し使用が出来、また精度の良い複雑形状を有するマスキング材が提供される。

【発明を実施するための最良の形態】

【0009】

本発明において使用される熱可塑性合成樹脂を例示すれば、例えばポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体、エチレン−プロピレンターポリマー、エチレン−酢酸ビニル共重合体、ポリ塩化ビニリデン、ポリ酢酸ビニル、フッ素樹脂、熱可塑性ポリエステル、熱可塑性ポリアミド、熱可塑性ウレタン樹脂等の熱可塑性合成樹脂、ポリアミド(PA)、ポリエステル(PE)、ポリオキシメチレン(POM)、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリフェニレンスルフィド(PPS)、ポリエーテルエーテルケトン(PEEK)、メチルペンテンコポリマー(TPX)、ポリシクロヘキサンジメチルテレフタレート(PCT)等の熱可塑タイプ、ポリアリルエーテル等の液晶タイプ、ポリテトラフルオロエチレン(PTFE)等のフッ素樹脂等の圧縮成型タイプ、アモルファスポリマー、ポリアミノビスマレイミド、ビスマレイミド−トリアジン系熱硬化型芳香族ポリイミド等のエンジニアリングプラスチック、また上記エンジニアリングプラスチックと、他の熱可塑性合成樹脂とのポリマーアロイがある。他の熱可塑性プラスチックとしては上記熱可塑性合成樹脂が例示される。該ポリマーアロイとしては例えば、ポリフェニレンエーテル(PPE)−PA−ポリスチレンポリマーアロイ、PPE−PA−ハイインパクトポリスチレンポリマーアロイ、PPE−PAポリマーアロイ、PPE−PTFEポリマーアロイ、PE−ハイインパクトポリスチレンポリマーアロイ、PE−PAポリマーアロイ、PA−変性ポリオレフィンポリマーアロイ、PA−アクリロニトリル/スチレン/ブタジエン共重合体(ABS)ポリマーアロイ、PA−PTFEポリマーアロイ、PBT−アクリルゴムポリマーアロイ、PBT−ABSポリマーアロイ、PBT−ポリエステルエーテルエラストマーポリマーアロイ、PBT−PETポリマーアロイ、PBT−ポリカーボネートポリマーアロイ、PBT−PTFEポリマーアロイ、PET−PTFEポリマーアロイ、PET−ポリアリレートポリマーアロイ、ポリカーボネート−PTFEポリマーアロイ、ポリアリレート−PTFEポリマーアロイ、POM−熱可塑性ポリウレタンポリマーアロイ等であり、該ポリマーアロイ中で特に望ましいものとしては、PPE−PA−ポリスチレンポリマーアロイ、PPE−PA−ハイインパクトポリスチレンポリマーアロイ等がある。

【0010】

上記熱可塑性合成樹脂あるいはポリマーアロイは結晶化度が20%以上のものである。高結晶化度を得るには、例えば上記合成樹脂の成形物を高温から徐冷したり、延伸あるいはアニ−ル処理することが望ましい。

【0011】

本発明において、結晶化度は通常赤外線スペクトルによって決定される。即ち結晶性バンドおよび非結晶性部分によるバンドの吸光度Ac とAa を密度の逆数に対してプロットし、両者の関係を求めておき、100%結晶している場合の密度をρc 、100%非結晶の場合の密度をρa とすると、密度ρの試料の結晶化度α(%)は

【数1】

であるから、結晶性バンドあるいは非結晶性バンドの吸光度結晶化度あるいは密度が決定出来る。

【0012】

上記熱可塑性合成樹脂のうち、望ましいものはPPEとPAおよび/またはPSとのポリマーアロイであり、上記ポリマーアロイにはスチレン−ブタジエン−スチレン(SBS)共重合体、スチレン−イソプレン−スチレン(SIS)共重合体、スチレン−水素添加ポリオレフィン−スチレン(SEBS)共重合体等のスチレン系エラストマー等の相溶化剤が添加されていてもよい。

【0013】

上記ポリマーアロイは耐熱性がありかつ成形性も良好であり、更に塗装中に付着する塗膜との密着性も良好であるから、該ポリマーアロイを材料とするマスキング材に塗膜が付着しても、該塗膜が剥離して剥離片が周囲に飛散するような不具合がない。

【0014】

更にもう一つの望ましい熱可塑性合成樹脂は、ノナンジアミンとテレフタル酸とを反応させて得られるポリアミドである。該ポリアミドは40%以上の結晶化度を有し、吸水性が低く、良好な寸法安定性を有しかつ耐熱性に優れ、更に吸水性が低いので吸水による変形も殆どない。また該ポリアミドは150℃近辺の温度で容易に真空および/または圧空成形、射出成形、プレス成形等が出来る。

【0015】

上記熱可塑性合成樹脂には所望なれば例えば、炭酸カルシウム、炭酸マグネシウム、硫酸バリウム、硫酸カルシウム、亜硫酸カルシウム、燐酸カルシウム、水酸化カルシウム、水酸化マグネシウム、水酸化アルミニウム、酸化マグネシウム、酸化チタン、酸化鉄、酸化亜鉛、アルミナ、シリカ、ケイ藻土、ドロマイト、石膏、タルク、クレー、アスベスト、マイカ、ガラス繊維、カーボン繊維、ケイ酸カルシウム、ベンナイト、ホワイトカーボン、カーボンブラック、鉄粉、アルミニウム粉、石粉、高炉スラグ、フライアッシュ、セメント、ジルコニア粉等の無機充填材、木綿、麻、竹繊維、ヤシ繊維、羊毛、絹等の天然繊維、ポリアミド繊維、ポリエステル繊維、アクリル繊維、ビスコース繊維、アセテート繊維、塩化ビニル繊維、塩化ビニリデン繊維、ビニロン繊維、アセテート繊維等の有機合成繊維、アスベスト繊維、ガラス繊維、炭素繊維、セラミック繊維、金属繊維、ウィスカー等の無機繊維、リンター、リネン、サイザル、木粉、ヤシ粉、クルミ粉、でん粉、小麦粉等の有機充填材等の補強材を添加して形状保持性、寸法安定性、圧縮および引張強度等を向上せしめてもよい。

また更に顔料や染料、DOP,DBP等の可塑剤、酸化防止剤、帯電防止剤、結晶化促進剤、難燃剤、防炎剤、防虫剤、防腐剤、ワックス類、滑剤、老化防止剤、紫外線吸収剤、化学発泡剤またはカプセル型発泡剤のような発泡剤等を添加してもよい。これらの成分は一種または二種以上相互に混合して添加せられてもよい。

【0016】

〔成形〕

上記熱可塑性合成樹脂を材料としてマスキング材を製造するには、通常該合成樹脂をシートに成形して真空および/または圧空成形を行なうが、その他プレス成形、スタンピング成形、ブロー成形、射出成形、遠心成形等の周知の成形方法が適用されてもよい。

【0017】

〔第1実施例〕

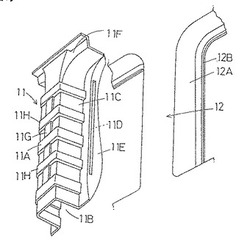

図1〜図4に本発明の第1実施例が示される。本実施例のマスキング材11は例えば自動車のセンターピラー12のような柱状体のマスキングに使用される。そして該マスキング材11は内側にセンターピラー12の本体12Aの嵌合部11Bを形成した断面コの字型の本体11Aと、該本体11Aの両側壁11C,11Cの下縁に沿って形成された該センターピラー12のフランジ12B,12Bを嵌合するフランジ嵌合部11D,11Dと、該フランジ嵌合部11D,11Dから延設された裏当て部11E,11Eと、上部に延設された上当て部11Fとからなり、本体11Aのには長手方向の補強縦リブ11Gと短手方向の補強横リブ11Hとが形成されている。該マスキング材11はPPE:PA:スチレン系エラストマーの6:3:1質量比のポリマーアロイ(結晶化度35%)のシート(厚み0.4mm)を真空成形することによって製造される。

上記マスキング材11は図2に示すようにセンターピラー12の本体12Aを該マスキング材11の嵌合部11Bに嵌合し、更に該センターピラー12側縁のフランジ12Bを該マスキング材11のフランジ嵌合部11D,11Dに嵌合して仮止めを行なう。

上記仮止めの後、図3に示すように該マスキング材11の裏当て部11E,11Eを折返してセンターピラー12の裏当て12Cに当て、該裏当て部11E,11Eを粘着テープ14やタッカー等で固定する。

このようにして上記マスキング材11を図4に示すようにセンターピラー12に取付けた後、熱硬化性メラミン−アルキド樹脂塗料等によってマスキング材11と共に塗装する。

【0018】

〔第2実施例〕

図5には本発明の第2実施例が示される。本実施例のマスキング材21は内側にセンターピラー22の本体22Aの嵌合部21Bを形成した断面コの字型の本体21Aと、該本体21Aの両側壁21C,21Cの下縁に沿って形成された該センターピラー22のフランジ22B,22Bを嵌合するフランジ嵌合部21D,21Dと、該フランジ嵌合部21D,21Dから延設された裏当て部21E,21Eと、上部に延設された上当て部21Fとからなり、本体21Aの周囲には長手方向の補強リブ21Gと短手方向のリブ21Hとが形成されているが、第1実施例の場合と異なり本実施例では、長手方向の補強リブ21Gが断続されている。該マスキング材21はポリプロピレン:エチレン−プロピレン共重合体の8:2質量比のポリマーアロイ(結晶化度40%)のシート(厚み0.3mm)を真空圧空成形することによって製造される。

上記マスキング材21は第1実施例のマスキング材11と同様にしてピラー22の本体22Aを該マスキング材21の嵌合部21Bに嵌合し、更に該センターピラー22側縁のフランジ22Bを該マスキング材21のフランジ嵌合部21D,21Dに嵌合して仮止めを行ない、該マスキング材21の裏当て部21E,21Eを折返してピラー22の裏当てに当て、該裏当て部21E,21Eを粘着テープやタッカー等で止着する。

このようにして塗料等によってマスキング材21と共に塗装する。

第1実施例のマスキング材11は長手方向の補強リブ11Gが連続しているから、該補強リブ11Gに沿って折り曲がり易かったが、本実施例のマスキング材21は長手方向の補強リブ21Gが断続しているから、リブ21Gに沿っての折り曲げ剛性が向上する。

【0019】

〔第3実施例〕

図6〜図8に本発明の第3実施例を示す。図6において33は自動車の車体であり、塗装に際してはフロントバンパー34の下側スカート部35の空気取入れ口36に本実施例のマスキング材31が取付けられる。該スカート部35の空気取入れ口36の内側には縦横の補強桟36A,36Bと左右一対の支柱36Cとが設けられており、該マスキング材31には該補強桟36A,36Bおよび支柱36Cを嵌合するための縦横の嵌合溝32A,32Bおよび嵌合溝32Cが形成されており、前面周縁にはフランジ32Dが形成されており、更に周面には粘着層32Eが形成されている。該マスキング材31はノナンアミンとテレフタル酸とから得られるポリアミド(結晶化度45%)のシート(厚み0.2mm)を真空成形することによって製造される。

該マスキング材31は該空気取入れ口36の内側に嵌着され、該空気取入れ口36の補強桟36A,36Bはマスキング材31の嵌合溝32A,32Bに嵌合され、支柱36Cは嵌合溝32Cに嵌合される。そして該マスキング材31は粘着層32Eによって該空気取入れ口36の内側に固定される。なお粘着層32Eは必ずしも形成されなくてもよい。

このようにしてマスキング個所であるスカート部35の空気取入れ口36にマスキング材31を取付けた上で車体33を塗装し、該塗装後熱処理によって塗膜を乾燥硬化させる。

【0020】

〔第4実施例〕

図9〜図12に本発明の第4実施例を示す。本実施例のマスキング材41は自動車のドア44の窓枠44Aのマスキングに使用され、該マスキング材41は断面L字形の3個の部材41A,41B,41Cからなり、各部材41A,41B,41Cには長手方向の補強用縦リブ41Dと短手方向の補強用横リブ41Eが形成されている。該マスキング材41はタルクを20質量%混合したポリプロピレン(結晶化度40%)のシート(厚み0.5mm)を真空圧空成形することによって製造される。

該マスキング材41をドア44の窓枠44Aに取付けるには、図10に示すように該マスキング材41の各部材41A,41B,41Cを該窓枠44Aに当接すると共に各部材41A,41B,41Cの接続部相互を重ね合わせて例えば粘着テープ42等で該接続部分を上から固定する。

この場合、図11に示すように各部材41A,41B,41C相互の接続部分において、一方の接続端の横リブ41Eを他方の接続端の横リブ41Eの下側に嵌合し、また図12に示すように各部材41A,41B,41Cの上縁鉤部41Fを該窓枠44Aの上縁に引掛ける。

塗装後は該マスキング材41をドア44の窓枠44Aから剥離する。該ドア44の窓枠44Aはマスキング材41によって保護されていたので塗膜は形成されない。

【0021】

〔第5実施例〕

本発明を図13〜図17に本発明の第5実施例を示す。52は自動車のインストルーメントパネルであって、前面にはグローブボックス取付け穴55、オーディオ取付け穴56,57、計器類取付部58、小物入れ取付部59等が設けられており、該インストルーメントパネル52は上部52Aと下部52Bとに分割されている。

【0022】

該インストルーメントパネル52は、図14に示すように基材54と、該基材54表面に貼着される表装材53とからなり、該表装材53は不織布、合成皮革等からなる表皮材53Aと、該表皮材53Aに裏打ちされている不織布、プラスチック発泡体シート等からなるワディング材53Bとからなり、該表皮材53Aは所定の色(基色)に着色されており、該ワディング材53Bの厚みを弾性的に変化させることが可能である。

【0023】

上部52Aと下部52Bとの境界に沿って基材54には凹溝54Aが設けられており、表装材53はこの部分で該凹溝54A内にきめ込むことによってパーティングラインPLが形成されている。該表装材53はきめ込み部分でワディング材53Bが厚みを圧縮され、その弾性復元力によって凹溝54A内に固定されている。

【0024】

上記インストルーメントパネル52は上下共通の表装材53によって化粧されているから上下同色(基色)である。これをこのまゝ自動車車体に取付けてもよいが、上下異色にするには図13に示すようなマスキング材51を使用する。該マスキング材51はインストルーメントパネル52上部52Aに適嵌する形状を有し、端縁部には係合フランジ51Aが形成されている。

【0025】

該マスキング材51は図15に示すように該インストルーメントパネル上部52Aに被着され、図16に示すように係合フランジ51AをパーティングラインPLの隙間Sに挿着することによって固定される。該マスキング材51の係合フランジ51AをパーティングラインPLの隙間Sに挿着すると、該表装材53のワディング材53Bが厚みを圧縮され、その弾性復元力によって該係合フランジ51Aが表装材53によって挾圧され固定される。

【0026】

マスキング材51をインストルーメントパネル上部52Aに取付けた上で、インストルーメントパネル下部52Bをスプレー塗装等で上部52Aとは異色に塗装する。塗装後はマスキング材51を取りはずす。

このようにして図17に示すような上下異色のインストルーメントパネル52が簡単に得られる。

【0027】

本実施例のマスキング材51はポリエステル(結晶化度50%)のシート(厚み0.4mm)を150℃の温度で熱プレス成形することによって製造される。

【0028】

〔耐熱性試料〕

第1実施例〜第5実施例のマスキング材11, 21, 31, 41, 51を製造後1週間放置し、その後130℃の加熱室に入れて1時間放置し、各マスキング材の加熱前後での長手方向の収縮率を測定した。比較として第1実施例のマスキング材の材料として同じ組成のポリマーアロイで結晶化度が15%のものを作成した。結果を表1に示す。

【0029】

【表1】

【0030】

表1に示すように、結晶化度20%以上の熱可塑性合成樹脂を使用したマスキング材は比較(結晶化度15%)に比べて収縮率が小さく、寸法安定性が良いことが認められる。

【産業上の利用可能性】

【0031】

本発明のマスキング材は耐熱性があり、寸法安定性が良好であるから、繰返し使用が出来るので産業上利用可能である。

【図面の簡単な説明】

【0032】

図1〜図4は本発明の第1実施例を示すものである。

【図1】斜視図

【図2】仮止め状態の図4におけるA−A断面図

【図3】固定状態の図4におけるA−A断面図

【図4】ピラー取付状態斜視図

【図5】第2実施例の斜視図 図6〜図8は第3実施例を示すものである。

【図6】斜視図

【図7】マスキング材取付状態の横断面図

【図8】マスキング材取付状態の縦断面図 図9〜11は本発明の第4実施例を示すものである。

【図9】斜視図

【図10】マスキング材取付状態斜視図

【図11】図10におけるA−A断面図

【図12】図10におけるB−B断面図 図13〜図17は本発明の第5実施例を示すものである。

【図13】塗装前のインストルーメントパネルとマスキング材の斜視図

【図14】図13におけるA−A断面図

【図15】マスキング材被着塗装状態の斜視図

【図16】図15におけるB−B断面図

【図17】異色インストルーメントパネルの斜視図

【符号の説明】

【0033】

11,21,31,41,51 マスキング材

【技術分野】

【0001】

本発明は塗装の際に被塗物の所定位置に該塗装が及ぼされないように、該所定位置を保護するために用いられるマスキング材に関するものである。

【背景技術】

【0002】

塗装に際しては被塗物に存在する塗装が施されるべきではない個所(マスキング個所)にマスキング材が取付けられる。該マスキング材は塗装後加熱処理によって塗膜が乾燥硬化して流動性を消失した後で取はずされる。したがってマスキング材はこのような塗装工程における加熱処理に耐えるものでなければならない。

【0003】

このようなマスキング材としては従来、無機充填材を混合した熱可塑性プラスチックを材料とするものが提供されている(例えば特許文献1参照)。

熱可塑性プラスチック材料のうちでも特にポリオレフィンは耐溶剤性に富み、また無機充填材を混合することによって該ポリオレフィンが機械的に補強され、更に熱伝導率が高くなって耐熱性が向上するので、上記マスキング材は塗装工程において繰返し使用することが可能である。

【0004】

【特許文献1】特開平2−126966号

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら上記従来のマスキング材にあっては、無機充填材を熱可塑性プラスチックに混合しても耐熱性は高々100℃程度であり、それ以上の温度での加熱処理を要求される塗装工程の場合では、マスキング材が変形してしまい繰返し使用が出来なくなると云う問題点があった。

【課題を解決するための手段】

【0006】

本発明は、上記課題を解決するための手段として、結晶化度が20%以上の熱可塑性合成樹脂を材料とし、所定形状に成形されているマスキング材を提供するものである。該熱可塑性合成樹脂はポリフェニレンエーテルとポリアミドおよび/またはポリスチレンとのポリマーアロイあるいはノナンジアミンとテレフタル酸との反応物であることが望ましい。

【発明の効果】

【0007】

〔作用〕

本発明では、マスキング材の材料として結晶化度20%以上の熱可塑性合成樹脂を使用するが、該合成樹脂は高剛性を有し、これを材料としたマスキング材100℃以上の高温でも変形しにくい。しかし該合成樹脂は成形性、特にシートにして真空および/または圧空成形性が良く、複雑形状のマスキング材にあっても容易に精度良く製造することが出来る。

【0008】

〔効果〕

したがって本発明では、寸法安定性が良く、高温に曝されても変形しにくい、したがって繰返し使用が出来、また精度の良い複雑形状を有するマスキング材が提供される。

【発明を実施するための最良の形態】

【0009】

本発明において使用される熱可塑性合成樹脂を例示すれば、例えばポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体、エチレン−プロピレンターポリマー、エチレン−酢酸ビニル共重合体、ポリ塩化ビニリデン、ポリ酢酸ビニル、フッ素樹脂、熱可塑性ポリエステル、熱可塑性ポリアミド、熱可塑性ウレタン樹脂等の熱可塑性合成樹脂、ポリアミド(PA)、ポリエステル(PE)、ポリオキシメチレン(POM)、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリフェニレンスルフィド(PPS)、ポリエーテルエーテルケトン(PEEK)、メチルペンテンコポリマー(TPX)、ポリシクロヘキサンジメチルテレフタレート(PCT)等の熱可塑タイプ、ポリアリルエーテル等の液晶タイプ、ポリテトラフルオロエチレン(PTFE)等のフッ素樹脂等の圧縮成型タイプ、アモルファスポリマー、ポリアミノビスマレイミド、ビスマレイミド−トリアジン系熱硬化型芳香族ポリイミド等のエンジニアリングプラスチック、また上記エンジニアリングプラスチックと、他の熱可塑性合成樹脂とのポリマーアロイがある。他の熱可塑性プラスチックとしては上記熱可塑性合成樹脂が例示される。該ポリマーアロイとしては例えば、ポリフェニレンエーテル(PPE)−PA−ポリスチレンポリマーアロイ、PPE−PA−ハイインパクトポリスチレンポリマーアロイ、PPE−PAポリマーアロイ、PPE−PTFEポリマーアロイ、PE−ハイインパクトポリスチレンポリマーアロイ、PE−PAポリマーアロイ、PA−変性ポリオレフィンポリマーアロイ、PA−アクリロニトリル/スチレン/ブタジエン共重合体(ABS)ポリマーアロイ、PA−PTFEポリマーアロイ、PBT−アクリルゴムポリマーアロイ、PBT−ABSポリマーアロイ、PBT−ポリエステルエーテルエラストマーポリマーアロイ、PBT−PETポリマーアロイ、PBT−ポリカーボネートポリマーアロイ、PBT−PTFEポリマーアロイ、PET−PTFEポリマーアロイ、PET−ポリアリレートポリマーアロイ、ポリカーボネート−PTFEポリマーアロイ、ポリアリレート−PTFEポリマーアロイ、POM−熱可塑性ポリウレタンポリマーアロイ等であり、該ポリマーアロイ中で特に望ましいものとしては、PPE−PA−ポリスチレンポリマーアロイ、PPE−PA−ハイインパクトポリスチレンポリマーアロイ等がある。

【0010】

上記熱可塑性合成樹脂あるいはポリマーアロイは結晶化度が20%以上のものである。高結晶化度を得るには、例えば上記合成樹脂の成形物を高温から徐冷したり、延伸あるいはアニ−ル処理することが望ましい。

【0011】

本発明において、結晶化度は通常赤外線スペクトルによって決定される。即ち結晶性バンドおよび非結晶性部分によるバンドの吸光度Ac とAa を密度の逆数に対してプロットし、両者の関係を求めておき、100%結晶している場合の密度をρc 、100%非結晶の場合の密度をρa とすると、密度ρの試料の結晶化度α(%)は

【数1】

であるから、結晶性バンドあるいは非結晶性バンドの吸光度結晶化度あるいは密度が決定出来る。

【0012】

上記熱可塑性合成樹脂のうち、望ましいものはPPEとPAおよび/またはPSとのポリマーアロイであり、上記ポリマーアロイにはスチレン−ブタジエン−スチレン(SBS)共重合体、スチレン−イソプレン−スチレン(SIS)共重合体、スチレン−水素添加ポリオレフィン−スチレン(SEBS)共重合体等のスチレン系エラストマー等の相溶化剤が添加されていてもよい。

【0013】

上記ポリマーアロイは耐熱性がありかつ成形性も良好であり、更に塗装中に付着する塗膜との密着性も良好であるから、該ポリマーアロイを材料とするマスキング材に塗膜が付着しても、該塗膜が剥離して剥離片が周囲に飛散するような不具合がない。

【0014】

更にもう一つの望ましい熱可塑性合成樹脂は、ノナンジアミンとテレフタル酸とを反応させて得られるポリアミドである。該ポリアミドは40%以上の結晶化度を有し、吸水性が低く、良好な寸法安定性を有しかつ耐熱性に優れ、更に吸水性が低いので吸水による変形も殆どない。また該ポリアミドは150℃近辺の温度で容易に真空および/または圧空成形、射出成形、プレス成形等が出来る。

【0015】

上記熱可塑性合成樹脂には所望なれば例えば、炭酸カルシウム、炭酸マグネシウム、硫酸バリウム、硫酸カルシウム、亜硫酸カルシウム、燐酸カルシウム、水酸化カルシウム、水酸化マグネシウム、水酸化アルミニウム、酸化マグネシウム、酸化チタン、酸化鉄、酸化亜鉛、アルミナ、シリカ、ケイ藻土、ドロマイト、石膏、タルク、クレー、アスベスト、マイカ、ガラス繊維、カーボン繊維、ケイ酸カルシウム、ベンナイト、ホワイトカーボン、カーボンブラック、鉄粉、アルミニウム粉、石粉、高炉スラグ、フライアッシュ、セメント、ジルコニア粉等の無機充填材、木綿、麻、竹繊維、ヤシ繊維、羊毛、絹等の天然繊維、ポリアミド繊維、ポリエステル繊維、アクリル繊維、ビスコース繊維、アセテート繊維、塩化ビニル繊維、塩化ビニリデン繊維、ビニロン繊維、アセテート繊維等の有機合成繊維、アスベスト繊維、ガラス繊維、炭素繊維、セラミック繊維、金属繊維、ウィスカー等の無機繊維、リンター、リネン、サイザル、木粉、ヤシ粉、クルミ粉、でん粉、小麦粉等の有機充填材等の補強材を添加して形状保持性、寸法安定性、圧縮および引張強度等を向上せしめてもよい。

また更に顔料や染料、DOP,DBP等の可塑剤、酸化防止剤、帯電防止剤、結晶化促進剤、難燃剤、防炎剤、防虫剤、防腐剤、ワックス類、滑剤、老化防止剤、紫外線吸収剤、化学発泡剤またはカプセル型発泡剤のような発泡剤等を添加してもよい。これらの成分は一種または二種以上相互に混合して添加せられてもよい。

【0016】

〔成形〕

上記熱可塑性合成樹脂を材料としてマスキング材を製造するには、通常該合成樹脂をシートに成形して真空および/または圧空成形を行なうが、その他プレス成形、スタンピング成形、ブロー成形、射出成形、遠心成形等の周知の成形方法が適用されてもよい。

【0017】

〔第1実施例〕

図1〜図4に本発明の第1実施例が示される。本実施例のマスキング材11は例えば自動車のセンターピラー12のような柱状体のマスキングに使用される。そして該マスキング材11は内側にセンターピラー12の本体12Aの嵌合部11Bを形成した断面コの字型の本体11Aと、該本体11Aの両側壁11C,11Cの下縁に沿って形成された該センターピラー12のフランジ12B,12Bを嵌合するフランジ嵌合部11D,11Dと、該フランジ嵌合部11D,11Dから延設された裏当て部11E,11Eと、上部に延設された上当て部11Fとからなり、本体11Aのには長手方向の補強縦リブ11Gと短手方向の補強横リブ11Hとが形成されている。該マスキング材11はPPE:PA:スチレン系エラストマーの6:3:1質量比のポリマーアロイ(結晶化度35%)のシート(厚み0.4mm)を真空成形することによって製造される。

上記マスキング材11は図2に示すようにセンターピラー12の本体12Aを該マスキング材11の嵌合部11Bに嵌合し、更に該センターピラー12側縁のフランジ12Bを該マスキング材11のフランジ嵌合部11D,11Dに嵌合して仮止めを行なう。

上記仮止めの後、図3に示すように該マスキング材11の裏当て部11E,11Eを折返してセンターピラー12の裏当て12Cに当て、該裏当て部11E,11Eを粘着テープ14やタッカー等で固定する。

このようにして上記マスキング材11を図4に示すようにセンターピラー12に取付けた後、熱硬化性メラミン−アルキド樹脂塗料等によってマスキング材11と共に塗装する。

【0018】

〔第2実施例〕

図5には本発明の第2実施例が示される。本実施例のマスキング材21は内側にセンターピラー22の本体22Aの嵌合部21Bを形成した断面コの字型の本体21Aと、該本体21Aの両側壁21C,21Cの下縁に沿って形成された該センターピラー22のフランジ22B,22Bを嵌合するフランジ嵌合部21D,21Dと、該フランジ嵌合部21D,21Dから延設された裏当て部21E,21Eと、上部に延設された上当て部21Fとからなり、本体21Aの周囲には長手方向の補強リブ21Gと短手方向のリブ21Hとが形成されているが、第1実施例の場合と異なり本実施例では、長手方向の補強リブ21Gが断続されている。該マスキング材21はポリプロピレン:エチレン−プロピレン共重合体の8:2質量比のポリマーアロイ(結晶化度40%)のシート(厚み0.3mm)を真空圧空成形することによって製造される。

上記マスキング材21は第1実施例のマスキング材11と同様にしてピラー22の本体22Aを該マスキング材21の嵌合部21Bに嵌合し、更に該センターピラー22側縁のフランジ22Bを該マスキング材21のフランジ嵌合部21D,21Dに嵌合して仮止めを行ない、該マスキング材21の裏当て部21E,21Eを折返してピラー22の裏当てに当て、該裏当て部21E,21Eを粘着テープやタッカー等で止着する。

このようにして塗料等によってマスキング材21と共に塗装する。

第1実施例のマスキング材11は長手方向の補強リブ11Gが連続しているから、該補強リブ11Gに沿って折り曲がり易かったが、本実施例のマスキング材21は長手方向の補強リブ21Gが断続しているから、リブ21Gに沿っての折り曲げ剛性が向上する。

【0019】

〔第3実施例〕

図6〜図8に本発明の第3実施例を示す。図6において33は自動車の車体であり、塗装に際してはフロントバンパー34の下側スカート部35の空気取入れ口36に本実施例のマスキング材31が取付けられる。該スカート部35の空気取入れ口36の内側には縦横の補強桟36A,36Bと左右一対の支柱36Cとが設けられており、該マスキング材31には該補強桟36A,36Bおよび支柱36Cを嵌合するための縦横の嵌合溝32A,32Bおよび嵌合溝32Cが形成されており、前面周縁にはフランジ32Dが形成されており、更に周面には粘着層32Eが形成されている。該マスキング材31はノナンアミンとテレフタル酸とから得られるポリアミド(結晶化度45%)のシート(厚み0.2mm)を真空成形することによって製造される。

該マスキング材31は該空気取入れ口36の内側に嵌着され、該空気取入れ口36の補強桟36A,36Bはマスキング材31の嵌合溝32A,32Bに嵌合され、支柱36Cは嵌合溝32Cに嵌合される。そして該マスキング材31は粘着層32Eによって該空気取入れ口36の内側に固定される。なお粘着層32Eは必ずしも形成されなくてもよい。

このようにしてマスキング個所であるスカート部35の空気取入れ口36にマスキング材31を取付けた上で車体33を塗装し、該塗装後熱処理によって塗膜を乾燥硬化させる。

【0020】

〔第4実施例〕

図9〜図12に本発明の第4実施例を示す。本実施例のマスキング材41は自動車のドア44の窓枠44Aのマスキングに使用され、該マスキング材41は断面L字形の3個の部材41A,41B,41Cからなり、各部材41A,41B,41Cには長手方向の補強用縦リブ41Dと短手方向の補強用横リブ41Eが形成されている。該マスキング材41はタルクを20質量%混合したポリプロピレン(結晶化度40%)のシート(厚み0.5mm)を真空圧空成形することによって製造される。

該マスキング材41をドア44の窓枠44Aに取付けるには、図10に示すように該マスキング材41の各部材41A,41B,41Cを該窓枠44Aに当接すると共に各部材41A,41B,41Cの接続部相互を重ね合わせて例えば粘着テープ42等で該接続部分を上から固定する。

この場合、図11に示すように各部材41A,41B,41C相互の接続部分において、一方の接続端の横リブ41Eを他方の接続端の横リブ41Eの下側に嵌合し、また図12に示すように各部材41A,41B,41Cの上縁鉤部41Fを該窓枠44Aの上縁に引掛ける。

塗装後は該マスキング材41をドア44の窓枠44Aから剥離する。該ドア44の窓枠44Aはマスキング材41によって保護されていたので塗膜は形成されない。

【0021】

〔第5実施例〕

本発明を図13〜図17に本発明の第5実施例を示す。52は自動車のインストルーメントパネルであって、前面にはグローブボックス取付け穴55、オーディオ取付け穴56,57、計器類取付部58、小物入れ取付部59等が設けられており、該インストルーメントパネル52は上部52Aと下部52Bとに分割されている。

【0022】

該インストルーメントパネル52は、図14に示すように基材54と、該基材54表面に貼着される表装材53とからなり、該表装材53は不織布、合成皮革等からなる表皮材53Aと、該表皮材53Aに裏打ちされている不織布、プラスチック発泡体シート等からなるワディング材53Bとからなり、該表皮材53Aは所定の色(基色)に着色されており、該ワディング材53Bの厚みを弾性的に変化させることが可能である。

【0023】

上部52Aと下部52Bとの境界に沿って基材54には凹溝54Aが設けられており、表装材53はこの部分で該凹溝54A内にきめ込むことによってパーティングラインPLが形成されている。該表装材53はきめ込み部分でワディング材53Bが厚みを圧縮され、その弾性復元力によって凹溝54A内に固定されている。

【0024】

上記インストルーメントパネル52は上下共通の表装材53によって化粧されているから上下同色(基色)である。これをこのまゝ自動車車体に取付けてもよいが、上下異色にするには図13に示すようなマスキング材51を使用する。該マスキング材51はインストルーメントパネル52上部52Aに適嵌する形状を有し、端縁部には係合フランジ51Aが形成されている。

【0025】

該マスキング材51は図15に示すように該インストルーメントパネル上部52Aに被着され、図16に示すように係合フランジ51AをパーティングラインPLの隙間Sに挿着することによって固定される。該マスキング材51の係合フランジ51AをパーティングラインPLの隙間Sに挿着すると、該表装材53のワディング材53Bが厚みを圧縮され、その弾性復元力によって該係合フランジ51Aが表装材53によって挾圧され固定される。

【0026】

マスキング材51をインストルーメントパネル上部52Aに取付けた上で、インストルーメントパネル下部52Bをスプレー塗装等で上部52Aとは異色に塗装する。塗装後はマスキング材51を取りはずす。

このようにして図17に示すような上下異色のインストルーメントパネル52が簡単に得られる。

【0027】

本実施例のマスキング材51はポリエステル(結晶化度50%)のシート(厚み0.4mm)を150℃の温度で熱プレス成形することによって製造される。

【0028】

〔耐熱性試料〕

第1実施例〜第5実施例のマスキング材11, 21, 31, 41, 51を製造後1週間放置し、その後130℃の加熱室に入れて1時間放置し、各マスキング材の加熱前後での長手方向の収縮率を測定した。比較として第1実施例のマスキング材の材料として同じ組成のポリマーアロイで結晶化度が15%のものを作成した。結果を表1に示す。

【0029】

【表1】

【0030】

表1に示すように、結晶化度20%以上の熱可塑性合成樹脂を使用したマスキング材は比較(結晶化度15%)に比べて収縮率が小さく、寸法安定性が良いことが認められる。

【産業上の利用可能性】

【0031】

本発明のマスキング材は耐熱性があり、寸法安定性が良好であるから、繰返し使用が出来るので産業上利用可能である。

【図面の簡単な説明】

【0032】

図1〜図4は本発明の第1実施例を示すものである。

【図1】斜視図

【図2】仮止め状態の図4におけるA−A断面図

【図3】固定状態の図4におけるA−A断面図

【図4】ピラー取付状態斜視図

【図5】第2実施例の斜視図 図6〜図8は第3実施例を示すものである。

【図6】斜視図

【図7】マスキング材取付状態の横断面図

【図8】マスキング材取付状態の縦断面図 図9〜11は本発明の第4実施例を示すものである。

【図9】斜視図

【図10】マスキング材取付状態斜視図

【図11】図10におけるA−A断面図

【図12】図10におけるB−B断面図 図13〜図17は本発明の第5実施例を示すものである。

【図13】塗装前のインストルーメントパネルとマスキング材の斜視図

【図14】図13におけるA−A断面図

【図15】マスキング材被着塗装状態の斜視図

【図16】図15におけるB−B断面図

【図17】異色インストルーメントパネルの斜視図

【符号の説明】

【0033】

11,21,31,41,51 マスキング材

【特許請求の範囲】

【請求項1】

熱可塑性合成樹脂を材料とし、所定形状に成形されているマスキング材であって、該マスキング材の熱可塑性合成樹脂の結晶化度が20%以上であることを特徴とするマスキング材。

【請求項2】

該熱可塑性合成樹脂はポリフェニレンエーテルとポリアミドおよび/またはポリスチレンとのポリマーアロイである請求項1に記載のマスキング材。

【請求項3】

該熱可塑性合成樹脂はノナンジアミンとテレフタル酸との反応物である請求項1に記載のマスキング材。

【請求項1】

熱可塑性合成樹脂を材料とし、所定形状に成形されているマスキング材であって、該マスキング材の熱可塑性合成樹脂の結晶化度が20%以上であることを特徴とするマスキング材。

【請求項2】

該熱可塑性合成樹脂はポリフェニレンエーテルとポリアミドおよび/またはポリスチレンとのポリマーアロイである請求項1に記載のマスキング材。

【請求項3】

該熱可塑性合成樹脂はノナンジアミンとテレフタル酸との反応物である請求項1に記載のマスキング材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2007−69128(P2007−69128A)

【公開日】平成19年3月22日(2007.3.22)

【国際特許分類】

【出願番号】特願2005−259113(P2005−259113)

【出願日】平成17年9月7日(2005.9.7)

【出願人】(000243892)名古屋油化株式会社 (78)

【Fターム(参考)】

【公開日】平成19年3月22日(2007.3.22)

【国際特許分類】

【出願日】平成17年9月7日(2005.9.7)

【出願人】(000243892)名古屋油化株式会社 (78)

【Fターム(参考)】

[ Back to top ]