マスキング治具および環状部材の被覆方法

【課題】皮膜が形成される領域と形成されない領域との境界付近におけるバリの発生を抑制することが可能なマスキング治具、および環状部材の被覆方法を提供する。

【解決手段】マスキング治具10は、軸受外輪8に対して被覆材であるアルミナの溶射を行ない、アルミナ皮膜9を形成する軸受外輪8の被覆処理において、アルミナ皮膜9が形成されるべき皮膜形成領域(外周面81および端面82)以外の領域(内周面83、転走面84および面取り部85)を覆う。このマスキング治具10は、軸受外輪8における皮膜形成領域以外の領域を覆うためのマスク部11を備えている。マスク部11は、アルミナが溶射される側の面である溶射面12と、溶射面12とは反対側の面である非溶射面13とを含み、溶射面12の外周を含む領域は、マスク部11の外周に向けて非溶射面13に近づくように傾斜する傾斜面12Aとなっている。

【解決手段】マスキング治具10は、軸受外輪8に対して被覆材であるアルミナの溶射を行ない、アルミナ皮膜9を形成する軸受外輪8の被覆処理において、アルミナ皮膜9が形成されるべき皮膜形成領域(外周面81および端面82)以外の領域(内周面83、転走面84および面取り部85)を覆う。このマスキング治具10は、軸受外輪8における皮膜形成領域以外の領域を覆うためのマスク部11を備えている。マスク部11は、アルミナが溶射される側の面である溶射面12と、溶射面12とは反対側の面である非溶射面13とを含み、溶射面12の外周を含む領域は、マスク部11の外周に向けて非溶射面13に近づくように傾斜する傾斜面12Aとなっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はマスキング治具および環状部材の被覆方法に関し、より特定的には、溶射を行なうことにより皮膜を形成する環状部材の被覆処理において、環状部材の一部を覆うことによって皮膜が形成される領域を制限するためのマスキング治具、およびこれを用いた環状部材の被覆方法に関するものである。

【背景技術】

【0002】

軸受の軌道輪などの環状部材においては、表面の保護、絶縁性の確保などを目的として、表面に皮膜が形成される場合がある。たとえば、鉄道車両の主電動機、汎用モータ、風力発電の発電機などの装置に用いられる転がり軸受においては、装置の構造上、転がり軸受の内部に電流が流れるおそれがある。転がり軸受の内部に電流が流れると、転がり軸受を構成する軌道輪などの軌道部材と、玉、ころなどの転動体との間にスパークが生じ、これに起因して電食が発生する場合がある。そして、この電食による軌道部材や転動体の転走面の損傷は、転がり軸受の寿命を低下させる。

【0003】

内部に電流が流れるおそれのある用途に使用される転がり軸受において、上述のような電食に起因した転がり軸受の寿命低下を回避するためには、転がり軸受とハウジングなどの転がり軸受が接触する部材との間を絶縁する対策が有効である。そして、絶縁を達成する手段としては、転がり軸受において、ハウジングなどの他の部材と接触する軌道部材の表面に、セラミックなどの絶縁性を有する材料からなる皮膜を形成する対策が採用される場合がある。

【0004】

皮膜の形成は、代表的には、プラズマをエネルギー源とし、皮膜を構成する材料(被覆材)を溶融状態に加熱して、高速で環状部材に吹き付けることにより行なうプラズマ溶射により実施される。より具体的には、環状部材に対するプラズマ溶射が行なわれる場合、一般に、皮膜が形成されるべき表面に対してブラスト処理が行なわれ、当該表面の粗さが大きく(粗く)された後、アルミナ(Al2O3)等のセラミックスが所望の膜厚になるまで溶射され、皮膜が形成される。

【0005】

このとき、環状部材において皮膜が形成されるべきでない領域は、マスキング治具によりマスキングされ、溶射が実施される。たとえば、環状部材が転がり軸受の外輪である場合、溶射された被覆材の一部が転走面に脱落して、転動体と軌道輪との間に噛み込んでこれらに損傷を与えるおそれがある。これによる軸受の短寿命化を抑制するため、皮膜が形成されるべきでない内周面、内周面に形成され、玉などの転動体が転走する転走面、および内周面に交差するように軸方向の両側に形成される端面と内周面とが交差する領域に形成される面である面取り部には、皮膜が形成されないように、これらの領域を覆うマスキング治具が設置されて溶射が実施される。そして、溶射が終了すると、マスキング治具が環状部材から取り外され、形成された皮膜に封孔処理が行なわれた後、皮膜を所望の寸法に仕上げる研磨加工が行なわれる。

【0006】

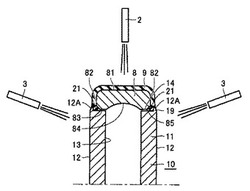

上述のような環状部材の皮膜形成処理においては、以下のような問題点があった。図6は、従来の環状部材の皮膜形成方法およびこれに使用されるマスキング治具を説明するための概略部分断面図である。なお、環状部材である転がり軸受の外輪(軸受外輪8)は円環状の形状を有しており、図6においては、回転軸を含む断面の上半分(全周の四分の一)が図示されている。

【0007】

図6を参照して、環状部材である軸受外輪8においては、外周面81、および軸受外輪8の回転軸方向に形成された2つの端面82に、皮膜であるアルミナ皮膜9が形成される。一方、軸受外輪8においては、内周面83、内周面83に形成され、玉などの転動体が転走する転走面84、および端面82と内周面83とが交差する領域に形成される面である面取り部85には、アルミナ皮膜9が形成されることを防止する必要がある。そのため、円盤状のマスク部111を有する2つのマスキング治具110が軸受外輪8に対して設置される。マスク部111は、被覆材であるアルミナが溶射される側の面である溶射面112と、溶射面112とは反対側の面である非溶射面113とを含んでおり、かつ軸受外輪8の面取り部85の形状に合わせて溶射面112側の外周を含む領域には径方向に突出する突出部114が形成されている。

【0008】

そして、上述のように軸受外輪8にマスキング治具110が設置された状態で、軸受外輪8の外周面81および端面82に対してアルミナが溶射される。このとき、軸受外輪8の温度が上昇して、硬度が低下することを抑制するため、気体など冷却媒体、たとえば空気を噴出する冷却媒体噴出部材2から、軸受外輪8の外周面81に向けて空気が吹き付けられる。

【0009】

しかし、上述した従来のマスキング治具110を用いた場合、被覆材であるアルミナが突出部114の外周面114A付近に堆積し、バリとなる。そのため、当該バリを除去する工程が必要となり、皮膜形成のコストが上昇するという問題が発生する。

【0010】

溶射時のマスキング方法やマスキング治具、およびこれを用いた溶射方法については多くの検討がなされており、種々の提案がなされている(たとえば特許文献1〜3参照)。

【特許文献1】特開昭59−160569号公報

【特許文献2】特開平8−199326号公報

【特許文献3】特開平10−273768号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献1に記載されたように、マスキング治具の端部と被溶射物とを離した状態で溶射を行なうと、上記問題点は解決するものの、皮膜が形成される領域とされない領域との境界部において、皮膜の厚さが漸減するため皮膜の厚さが不足し、当該境界部において十分な絶縁性が確保できないおそれがある。また、特許文献3の構成では、装置が大掛かりになる等の問題点がある。さらに、特許文献2に記載の構成においては、上記問題点を有効に解決することは困難である。

【0012】

そこで、本発明の目的は、皮膜の厚さを十分に確保しつつ、被溶射物の皮膜が形成される領域と形成されない領域との境界付近における溶射時のバリの発生を抑制することが可能なマスキング治具、およびこれを用いることにより、迅速に、かつ低コストで環状部材の被覆処理を実施することができる環状部材の被覆方法を提供することである。

【課題を解決するための手段】

【0013】

本発明に従ったマスキング治具は、環状部材の端面に対して被覆材の溶射を行ない、端面に当該被覆材からなる皮膜を形成する環状部材の被覆処理において、皮膜が形成されるべき環状部材の領域である皮膜形成領域以外の領域を覆うことによって皮膜形成領域を制限するためのマスキング治具である。このマスキング治具は、環状部材における皮膜形成領域以外の領域を覆うためのマスク部を備えている。当該マスク部は、被覆材が溶射される側の面である溶射面と、溶射面とは反対側の面である非溶射面とを含んでいる。そして、溶射面の外周を含む領域は、マスク部の外周に向けて非溶射面に近づくように傾斜する傾斜面となっている。

【0014】

本発明のマスキング治具においては、溶射面の外周を含む領域が、マスク部の外周に向けて非溶射面に近づくように傾斜する傾斜面となっている。そのため、被溶射物である環状部材の、皮膜が形成される領域と形成されない領域との境界におけるバリの発生を抑制することができる。その結果、当該バリを除去する工程を省略、あるいは簡略化することが可能となる。また、上記境界付近においても皮膜の厚さを十分に確保することが可能である。

【0015】

上記マスキング治具において好ましくは、溶射面における傾斜面は、マスク部の外周において、環状部材に設置した状態で、環状部材の端面とのなす角が40°以下である。上記マスキング治具を環状部材に設置した状態において、溶射面における傾斜面と環状部材の端面とのなす角が40°を超えると、皮膜が形成される領域と形成されない領域との境界付近におけるバリが大きくなり始める。そのため、バリの発生を一層抑制するためには、溶射面における傾斜面と環状部材の端面とのなす角は40°以下とすることが望ましい。なお、溶射面における傾斜面と環状部材の端面とのなす角は、基本的には40°以下であれば実質的にバリの発生は問題とならないが、30°以下とすることがより好ましい。一方、20°度未満とすると、環状部材の端面とマスキング治具の傾斜面に連続的に溶射皮膜が堆積するため、マスキング治具の傾斜面上に堆積する溶射皮膜を除去する必要が生じる。したがって、溶射面における傾斜面と環状部材の端面とのなす角は、20°以上とすることが好ましい。

【0016】

上記マスキング治具において好ましくは、マスク部の、環状部材と接触する領域には、傾斜面を構成する素材よりもヤング率の小さい素材からなる弾性部材が配置されている。

【0017】

従来のマスキング治具を採用して溶射を実施した場合、図6に示すように、アルミナ皮膜9が軸受外輪8の端面82からマスキング治具110における突出部114の外周面114Aおよび溶射面112にかけて連続的に形成される。そのため、溶射終了後、軸受外輪8とマスキング治具110とを単純に分離すると、端面82上に形成されたアルミナ皮膜9の一部が剥離するという問題が生じる。グラインダーなどを用いた機械加工により軸受外輪8とマスキング治具110とを分離すれば、この問題点を回避することができるが、この場合、皮膜の形成工程が煩雑になり、皮膜形成のためのコストが上昇するという新たな問題を生じる。

【0018】

これに対し、本発明のマスキング治具によれば、溶射面の外周を含む領域が、マスク部の外周に向けて非溶射面に近づくように傾斜する傾斜面となっている。そのため、環状部材の、皮膜が形成される領域と形成されない領域との境界付近における被覆材の堆積が抑制される。さらに、マスク部の、環状部材と接触する領域に弾性部材が配置されることにより、当該境界付近においては、皮膜は上記弾性部材上に形成される。そのため、当該弾性部材を弾性変形させて、皮膜を弾性部材上で容易に破断させることができる。その結果、環状部材上に形成された皮膜の剥離が抑制される。また、弾性部材の素材として、耐熱性を有する樹脂やゴム、たとえばフッ素樹脂、シリコンゴム、フッ素ゴムなどを採用すれば、これらの素材は溶射により形成されるアルミナなどのセラミックとの密着性が小さいため、弾性部材上での皮膜の破断が一層容易となる。

【0019】

上記マスキング治具において好ましくは、溶射面は、表面粗さRaが0.2μm以下である。

【0020】

従来のマスキング治具を採用して溶射を実施した場合、図6に示すように、マスキング治具110の溶射面112上にはアルミナ皮膜9が形成される。したがって、従来のマスキング治具110を再使用する場合、アルミナ皮膜9を機械加工などにより除去する必要がある。

【0021】

ここで、本発明者がマスキング治具への溶射による皮膜の形成と、マスキング治具の溶射面の面粗さとの関係を詳細に検討したところ、特に溶射面が低炭素鋼などの鋼であり、溶射される被覆材がアルミナなどのセラミックスである場合、溶射面の面粗さRaが0.2μm以下であるか0.2μmを超えるかによって、皮膜の形成状態が大幅に変化することが明らかとなった。すなわち、溶射面の面粗さRaが0.2μm以下である場合、溶射面には被覆材はほとんど付着しないのに対し、面粗さRaが0.2μmを超えると溶射面に付着する被覆材の量が急激に増加する。

【0022】

したがって、溶射面の表面粗さRaを0.2μm以下とすることにより、溶射面への被覆材の付着を抑制し、マスキング治具の再使用を容易にするとともに、環状部材の、皮膜が形成される領域と形成されない領域との境界付近におけるバリの発生を抑制し、かつ環状部材上に形成された皮膜の剥離を抑制することができる。

【0023】

なお、表面粗さRaとは、2001年版JISB0601に規定されている表面粗さRaをいう。また、溶射面の表面粗さRaは、0.2μm以下とすることで実用上十分な効果が得られる。そして、0.1μm未満としてもマスキング治具への皮膜の付着量は変わらず、その効果は飽和する一方、粗さを小さくするために加工コストが上昇する。そのため、溶射面の表面粗さRaは、0.1μm以上とすることが好ましい。

【0024】

本発明に従った環状部材の被覆方法は、環状部材が準備される環状部材準備工程と、環状部材において、皮膜が形成されるべき領域である皮膜形成領域以外の領域がマスキング治具により覆われるマスキング工程と、マスキング治具により皮膜形成領域以外の領域が覆われた環状部材に対して被覆材の溶射が行なわれ、皮膜が形成される溶射工程とを備えている。そして、マスキング工程では、上述の本発明のマスキング治具が用いられて、皮膜形成領域以外の領域が覆われる。

【0025】

本発明の環状部材の被覆方法では、マスキング工程において、上述の本発明のマスキング治具が用いられる。そのため、環状部材の、皮膜が形成される領域と形成されない領域との境界付近におけるバリの発生を抑制することができ、当該バリを除去する工程を省略、あるいは簡略化することが可能となる。その結果、本発明の環状部材の被覆方法によれば、迅速に、かつ低コストで環状部材の被覆処理を実施することができる。

【0026】

上記環状部材の被覆方法において好ましくは、溶射工程では、マスキング治具に付着する被覆材を除去するために、マスキング治具に対して気体が吹き付けられる。これにより、マスキング治具への被覆材の付着が、一層抑制される。

【発明の効果】

【0027】

以上の説明から明らかなように、本発明のマスキング治具によれば、皮膜の厚さを十分に確保しつつ、被溶射物の皮膜が形成される領域と形成されない領域との境界付近における、溶射時のバリの発生を抑制することが可能なマスキング治具を提供することができる。また、本発明の環状部材の被覆方法によれば、迅速に、かつ低コストで環状部材の被覆処理を実施することが可能な環状部材の被覆方法を提供することができる。

【発明を実施するための最良の形態】

【0028】

以下、図面に基づいて本発明の実施の形態を説明する。なお、以下の図面において同一または相当する部分には同一の参照番号を付しその説明は繰返さない。

【0029】

(実施の形態1)

まず、本発明の一実施の形態である実施の形態1におけるマスキング治具を用いた環状部材の被覆方法について説明する。図1は、実施の形態1における皮膜付き環状部材としての皮膜付き軸受外輪の製造方法の概略を示す流れ図である。また、図2は、実施の形態1における環状部材としての軸受外輪の被覆方法の概略を示す流れ図である。また、図3は、実施の形態1における環状部材の皮膜形成方法およびこれに使用されるマスキング治具を説明するための概略部分断面図である。なお、環状部材である転がり軸受外輪は、円環状の形状を有しており、図3においては、回転軸を含む断面の上半分(全周の四分の一)が図示されている。

【0030】

図1を参照して、実施の形態1における皮膜付き環状部材としての皮膜付き軸受外輪の製造方法では、まず、鋼などの金属からなり、軸受の軸受外輪の概略形状に成形された成形部材を準備する成形部材準備工程が実施される。具体的には、たとえばJIS規格SUJ2などの鋼(軸受鋼)からなり、軸受外輪8の概略形状に成形され、焼入硬化された成形部材が作製される。

【0031】

次に、上記成形部材の表面の粗さを調整する前処理工程が実施される。具体的には、上記成形部材の外周面および端面に該当する領域の表面に対してサンドブラスト処理が実施されて、当該表面の粗さがRa1.0μm以上3.0μm以下となるように調整される。このサンドブラスト処理は、たとえば粒径580〜840μmのアルミナ、炭化ケイ素などの粒子を、圧力0.1MPa以上0.3MPa以下で当該表面に10秒間以上20秒間以下の時間衝突させて実施することができる。

【0032】

次に、図1を参照して、前処理工程において粗さが調整された上記表面に、セラミックスなどの被覆材を溶射して皮膜を形成する被覆工程が実施される。この被覆工程は、後述する実施の形態1における環状部材の被覆方法を用いて実施される。これにより、300μm以上450μm以下の膜厚を有する皮膜が形成される。なお、皮膜は、必ずしも一層である必要はなく、二層あるいは三層以上の複数層形成されてもよい。

【0033】

次に、被覆工程において形成された皮膜を封孔処理する封孔処理工程が実施される。具体的には、被覆工程において形成された皮膜、たとえばアルミナ皮膜の表面に封孔剤を塗布した後、60℃以上100℃以下の温度、たとえば80℃に、60分間以上240分間以下の時間、たとえば120分間保持することにより、封孔剤を硬化する。これにより、皮膜の気孔率が低下し、皮膜の絶縁性および密着性が向上する。

【0034】

次に、図1を参照して、封孔処理工程が実施された成形部材に仕上げ加工を実施して軸受の軌道部材である外輪(皮膜付き軸受外輪)を完成させる仕上げ工程が実施される。具体的には、封孔処理工程が実施された皮膜が研磨され、表面が平滑になるとともに、皮膜が150μm以上270μm以下の所望の膜厚、たとえば200μmの膜厚とされる。研磨後の皮膜の膜厚は、軸受外輪が使用される転がり軸受の用途を考慮し、必要とされる絶縁性能に基づいて決定することができる。これにより、実施の形態1における軸受の軌道部材としての軸受外輪が完成し、皮膜付き環状部材としての皮膜付き軸受外輪の製造方法は完了する。

【0035】

次に、上記皮膜付き軸受外輪の製造方法の被覆工程において採用される実施の形態1における環状部材(軸受外輪)の被覆方法について説明する。図2を参照して、本実施の形態における環状部材の被覆方法は、環状部材としての軸受外輪が準備される環状部材準備工程と、軸受外輪において、皮膜が形成されるべき領域である皮膜形成領域以外の領域がマスキング治具により覆われるマスキング工程と、マスキング治具により皮膜形成領域以外の領域が覆われた軸受外輪に対して被覆材としてのアルミナの溶射が行なわれ、アルミナ皮膜が形成される溶射工程とを備えている。そして、マスキング工程では、以下に説明する実施の形態1におけるマスキング治具が用いられて、皮膜形成領域以外の領域が覆われる。

【0036】

まず、環状部材準備工程では、上述の図1に基づいて説明した成形部材準備工程および前処理工程が実施された環状部材としての軸受外輪が準備される。そして、マスキング工程は以下のように実施される。

【0037】

図3を参照して、環状部材である軸受外輪8においては、外周面81、および軸受外輪8の回転軸方向に形成された2つの端面82にアルミナ皮膜9が形成される。一方、軸受外輪8においては、内周面83、内周面83に形成され、玉などの転動体が転走する転走面84、および端面82と内周面83とが交差する領域に形成される面である面取り部85には、アルミナ皮膜9が形成されることを防止する必要がある。そのため、円盤状の形状を有するマスク部を含む2つのマスキング治具10が軸受外輪8に対して設置される。

【0038】

実施の形態1におけるマスキング治具10は、環状部材としての軸受外輪8の端面82に対して被覆材としてのアルミナの溶射を行ない、端面82にアルミナからなるアルミナ皮膜9を形成する軸受外輪8の被覆処理において、アルミナ皮膜9が形成されるべき軸受外輪8の領域である皮膜形成領域(外周面81および端面82)以外の領域(内周面83、転走面84および面取り部85)を覆うことによって皮膜形成領域を制限するためのマスキング治具である。

【0039】

このマスキング治具10は、軸受外輪8における皮膜形成領域以外の領域を覆うための円盤状のマスク部11を備えている。マスク部11は、アルミナが溶射される側の面である溶射面12と、溶射面12とは反対側の面である非溶射面13とを含んでいる。そして、溶射面12の外周を含む領域は、マスク部11の外周に向けて非溶射面13に近づくように傾斜する傾斜面12Aとなっている。

【0040】

より具体的には、このマスキング治具10のマスク部11は、図3に示すように円盤状の形状を有しており、溶射面12側の外周には、外周面14から径方向に突出する突出部19が全周にわたって形成されている。この突出部19は、マスク部11の中心軸を通る断面において、溶射面12側の面である傾斜面12Aが非溶射面13側に傾き、非溶射面13側の面は外周面14から径方向に突出し、溶射面12に沿った方向に延在することにより、テーパ形状を有している。

【0041】

また、図2および図3を参照して、マスキング工程では、軸受外輪8に対して、2つのマスキング治具10が、軸受外輪8の軸方向の両側から設置される。その結果、マスク部11が、軸受外輪8の皮膜形成領域(外周面81および端面82)以外の領域(内周面83、転走面84および面取り部85)を覆う状態となる。このように、マスキング治具10が軸受外輪8に対して設置された状態において、傾斜面12Aは、マスク部11の外周において、軸受外輪8の端面82とのなす角が40°以下となっている。

【0042】

さらに、図3を参照して、マスク部11の、軸受外輪8と接触する領域には、傾斜面12Aを構成する素材よりもヤング率の小さい素材であるシリコンゴムからなる弾性部材としてのOリング21が配置されている。より具体的には、円環状のOリング21は、突出部19の非溶射面13側の面と外周面14とが交差する領域に、当該両方の面に接触するように配置されている。また、溶射面12は、表面粗さRaが0.2μm以下となっている。

【0043】

上述のような実施の形態1におけるマスキング治具10が軸受外輪8に設置されることにより、軸受外輪8の皮膜形成領域以外の領域(内周面83、転走面84および面取り部85)が覆われて、図2のマスキング工程は完了する。そして、軸受外輪8に対して被覆材であるアルミナの溶射が行なわれ、アルミナ皮膜9が形成される溶射工程が実施される。

【0044】

溶射工程では、図3を参照して、軸受外輪8およびマスキング治具10が、軸受外輪8の軸周りに回転されつつ、図示しない溶射ガンから溶融状態のアルミナが軸受外輪8の外周面81および端面82に対して吹き付けられることにより実施される。このとき、本実施の形態におけるマスキング治具10では、溶射面12の外周を含む領域が、マスク部11の外周に向けて非溶射面13に近づくように傾斜する傾斜面12Aとなっているため、軸受外輪8の、アルミナ皮膜9が形成される領域と形成されない領域との境界付近で皮膜の堆積を抑制少なくにおけるバリの発生を抑制することができる。また、本実施の形態においては、マスク部11の外周において、マスキング治具の傾斜面12Aと、軸受外輪8の端面82とのなす角が40°以下となっているため、上記バリの発生が一層抑制されている。

【0045】

さらに、マスク部11の、軸受外輪8と接触する領域には、Oリング21が配置されている。これにより、Oリング21を弾性変形させて、アルミナ皮膜9をOリング21上で容易に破断させることができる。その結果、軸受外輪8の端面82上に形成されたアルミナ皮膜9の剥離が抑制される。また、Oリング21は、材質がシリコンゴムからなっているためアルミナとの密着性が小さく、Oリング21上でのアルミナ皮膜9の破断が一層容易となっている。

【0046】

また、溶射面12は、表面粗さRaが0.2μm以下となっているため、溶射面12へのアルミナの付着が抑制され、マスキング治具10の再使用が容易となっている。さらに、上記バリの発生も一層抑制され、かつ軸受外輪8の端面82上に形成されたアルミナ皮膜9の剥離も一層抑制されている。

【0047】

ここで、図2および図3を参照して、本実施の形態の溶射工程においては、溶射時に軸受外輪8の温度が上昇して、硬度、特に転走面84の硬度が低下することを抑制するため、従来の環状部材の被覆方法と同様に、冷却媒体としての空気が、冷却媒体噴出部材2から、軸受外輪8の外周面81に向けて吹き付けられている。さらに、本実施の形態においては、これに加えて、マスキング治具に付着するアルミナを除去するために、マスキング治具10の溶射面12、特に傾斜面12Aに対して空気、窒素などの気体が、被覆材除去部材としての気体吹き付け部材3から吹き付けられる。これにより、マスキング治具10へのアルミナの付着が、一層抑制される。

【0048】

(実施の形態2)

次に、本発明の他の実施の形態である実施の形態2におけるマスキング治具を用いた環状部材の被覆方法について説明する。図4は、実施の形態2における環状部材の皮膜形成方法およびこれに使用されるマスキング治具を説明するための概略部分断面図である。なお、環状部材である転がり軸受外輪は、円環状の形状を有しており、図4においては、回転軸を含む断面の上半分(全周の四分の一)が図示されている。

【0049】

図4を参照して、実施の形態2におけるマスキング治具を用いた環状部材の被覆方法は、基本的には図1〜図3に基づいて説明した実施の形態1の場合と同様である。しかし、実施の形態2におけるマスキング治具は、配置される弾性部材の構成において、実施の形態1におけるマスキング治具とは異なっている。

【0050】

すなわち、図4を参照して、実施の形態2におけるマスキング治具10においては、図3におけるOリング21に代えて、シール部材22が採用されている。シール部材22は、耐熱性の高いシリコンゴムからなっており、円環状の形状を有している。そして、シール部材22は、中心軸を含む断面において、マスク部11の外周面14に密着する面、および突出部19の非溶射面13側の面に沿って密着する面を有している。さらに、シール部材22は、マスキング治具10が軸受外輪8に対して設置された状態において、面取り部85に沿って密着する面を有している。

【0051】

以上の構成により、実施の形態2のマスキング治具10によれば、実施の形態1の場合に比べて、軸受外輪8に対してマスキング治具10を安定して設置することが可能となる。その結果、マスキングを行なう箇所の精度を向上させる事ができる。

【実施例1】

【0052】

以下、本発明の実施例1について説明する。皮膜が形成される領域とされない領域との境界部におけるバリの発生に及ぼす、マスク部外周部の形状の影響を調査する試験を行なった。試験の手順は以下のとおりである。

【0053】

まず、図1〜図4に基づいて説明した上記実施の形態の場合と同様の皮膜付き軸受外輪の製造方法において、図1の成形部材準備工程としてJIS規格6316型番の軸受外輪8を準備した。この軸受外輪8を脱脂洗浄処理した後、外周面81および端面82に対してサンドブラスト処理が実施されることにより、図1の前処理工程が実施された。そして、図1の被覆工程における図2のマスキング工程では図4に基づいて説明した実施の形態2におけるマスキング治具10と同様のマスキング治具が採用された。

【0054】

ここで、マスク部外周部の形状の影響を調査するため、図4の場合と同様にテーパ形状の突出部19が形成されたマスキング治具10を採用した場合(実施例A〜E)と、図6の場合と同様に従来のマスキング治具110を採用した場合(比較例)とについて試験を実施した。また、実施例A〜Eにおいては、図4を参照して、溶射面12における傾斜面12Aと軸受外輪8の端面82とのなす角を30°〜45°まで変化させた。さらに、シール部材22を省略したもの(実施例AおよびB)とシール部材22を配置したもの(実施例C〜E)とについて試験を実施した。

【0055】

次に、本実施例における図2の溶射工程について説明する。図5は、実施例における溶射工程を説明するための図である。図5を参照して、溶射工程では、上述のマスキング治具10(比較例ではこれに代えてマスキング治具110)が設置された軸受外輪8が矢印Rの向きに回転されつつ、溶射ガン4からアルミナが外周面81および端面82に向けて溶射された。マスキング治具には、マスク部の材質をシリコンゴム、支持部材の材質を低炭素鋼としたものを使用した。軸受外輪をマスキング治具に固定して、溶射時に軸受外輪を回転数200rpmで回転させながら、溶射皮膜の膜厚が400μmになるように溶射を行なった。このとき、軸受外輪8の温度上昇を抑制するため、冷却媒体噴出部材2から空気が軸受外輪8に向けて吹き付けられた。このようにして溶射が実施された軸受外輪8について、アルミナ皮膜9が形成される領域と形成されない領域との境界付近に形成されるバリの高さを測定した。なお、試験個数は、各実施例および比較例について5個ずつとした。

【0056】

【表1】

【0057】

表1に、実施例1の試験結果を示す。なお、表1の外周部の形状における括弧内には、溶射面12における傾斜面12Aと軸受外輪8の端面82とのなす角が示されている。また、バリの高さは、製品として望ましい範囲である0.5mm以下の場合「小」、0.5mmを超え、加工上許容できる範囲である1.0mm以下の場合「中」、1.0mmを超える場合「大」と評価した。

【0058】

表1を参照して、本発明のマスキング治具(図4)が採用された実施例A〜Eは、従来のマスキング治具(図6)に比べてバリの高さが小さくなることが確認された。さらに、溶射面12における傾斜面12Aと軸受外輪8の端面82とのなす角が40°を超える実施例Eは、40°以下である実施例A〜Dに比べてバリの高さが大きくなっている。このことから、溶射面12における傾斜面12Aと軸受外輪8の端面82とのなす角は、40°以下が好ましいことが確認された。

【実施例2】

【0059】

以下、本発明の実施例2について説明する。溶射後にマスキング治具と軸受外輪とを分離する際における、端面上での皮膜の剥離の発生に及ぼすマスク部外周部の形状、シール部材の有無および溶射面の表面粗さの影響を調査する試験を行なった。試験の手順は以下のとおりである。

【0060】

試験の手順は、基本的には上述の実施例1と同様である。そして、マスキング治具の外周部の形状が図4と同様の実施例AおよびB、図6と同様の比較例A〜Cにおいて、シール部材22を配置したもの(実施例B、比較例B)と配置しないもの(実施例A、比較例A、比較例C)、溶射面の表面粗さRaが0.2μm以下である0.1〜0.2μmのもの(実施例B、比較例C)と0.2μmを超える0.3〜0.5μmのもの(実施例A、比較例A、比較例B)、溶射時にマスキング治具の溶射面に空気が吹き付けられたもの(実施例B、比較例C)と吹き付けられなかったもの(実施例A、比較例A、比較例B)とについて、実施例1と同様に溶射を行ない、軸受外輪にアルミナ皮膜を形成した。その後、マスキング治具と軸受外輪とを分離し、その際に軸受外輪の端面上のアルミナ皮膜に剥離が発生したかどうかを調査した。

【0061】

【表2】

【0062】

表2に、実施例2の試験結果を示す。なお、表2においては、実験結果として、各実施例および比較例について、軸受外輪5個のうち、端面にアルミナ皮膜の剥離が観察されたものの個数が記載されている。表2を参照して、シール部材を配置することで、アルミナ皮膜が剥離した軸受外輪の個数が大幅に減少し、0〜1個となっている。このことから、マスキング治具と軸受外輪とを分離する際の端面での皮膜の剥離を抑制するためには、シール部材を配置する対策が非常に有効であることが分かった。また、マスク部の外周部の形状について本発明の実施例である図4の形状を採用する対策、溶射面における傾斜面と軸受外輪の端面とのなす角を40°以下とする対策、および溶射面の表面粗さRaを0.2μm以下とし、溶射面に空気を吹き付けつつ溶射を行なう対策は、いずれも端面での皮膜の剥離を抑制する効果が認められた。そして、これらの対策をすべて行なった実施例Bでは、端面でのアルミナ皮膜の剥離は確認されなかった。

【実施例3】

【0063】

以下、本発明の実施例3について説明する。マスキング治具への被覆材(アルミナ)の付着に及ぼす溶射面の粗さ、および溶射時の溶射面への空気の吹き付けの有無の影響を調査する試験を行なった。試験の手順は以下のとおりである。

【0064】

試験の手順は、基本的には上述の実施例1と同様である。そして、マスキング

治具の外周面の形状が図4と同様の実施例、図6と同様の比較例A〜Dにおいて、シール部材22を配置したもの(実施例)と配置しないもの(比較例A〜D)、溶射面の表面粗さRaが0.2μm以下である0.1〜0.2μmのもの(実施例、比較例B、比較例D)と0.2μmを超える0.3〜0.5μmのもの(比較例A、比較例C)、溶射時にマスキング治具の溶射面に空気が吹き付けられたもの(実施例、比較例C、比較例D)と吹き付けられなかったもの(比較例A、比較例B)とについて、実施例1と同様に溶射を行ない、軸受外輪にアルミナ皮膜を形成した。その後、マスキング治具へのアルミナの付着の有無を調査した。

【0065】

【表3】

【0066】

表3に、実施例3の試験結果を示す。なお、表3においては、実験結果として、各実施例および比較例について、マスキング治具の溶射面にアルミナの付着がほとんど観察されなかったものを「無」、付着が観察されたものを「有」と表示した。

【0067】

表3を参照して、溶射面へのアルミナの付着をほぼ完全に回避するためには、溶射面の表面粗さRaを0.2μm以下とする対策、および溶射面に空気を吹き付ける対策の両方を実施することが有効であることが分かった。

【0068】

今回開示された実施の形態および実施例はすべての点で例示であって、制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味、および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0069】

本発明のマスキング治具および環状部材の被覆方法は、溶射を行なうことにより皮膜を形成する環状部材の被覆処理において、環状部材の一部を覆うことによって皮膜が形成される領域を制限するためのマスキング治具、およびこれを用いた環状部材の被覆方法に、特に有利に適用され得る。

【図面の簡単な説明】

【0070】

【図1】実施の形態1における皮膜付き軸受外輪の製造方法の概略を示す流れ図である。

【図2】実施の形態1における軸受外輪の被覆方法の概略を示す流れ図である。

【図3】実施の形態1における環状部材の皮膜形成方法およびこれに使用されるマスキング治具を説明するための概略部分断面図である。

【図4】実施の形態2における環状部材の皮膜形成方法およびこれに使用されるマスキング治具を説明するための概略部分断面図である。

【図5】実施例における溶射工程を説明するための図である。

【図6】従来の環状部材の皮膜形成方法およびこれに使用されるマスキング治具を説明するための概略部分断面図である。

【符号の説明】

【0071】

2 冷却媒体噴出部材、3 気体吹き付け部材、4 溶射ガン、8 軸受外輪、9 アルミナ皮膜、10 マスキング治具、11 マスク部、12 溶射面、12A 傾斜面、13 非溶射面、14 外周面、19 突出部、21 Oリング、22 シール部材、81 外周面、82 端面、83 内周面、84 転走面、85 面取り部。

【技術分野】

【0001】

本発明はマスキング治具および環状部材の被覆方法に関し、より特定的には、溶射を行なうことにより皮膜を形成する環状部材の被覆処理において、環状部材の一部を覆うことによって皮膜が形成される領域を制限するためのマスキング治具、およびこれを用いた環状部材の被覆方法に関するものである。

【背景技術】

【0002】

軸受の軌道輪などの環状部材においては、表面の保護、絶縁性の確保などを目的として、表面に皮膜が形成される場合がある。たとえば、鉄道車両の主電動機、汎用モータ、風力発電の発電機などの装置に用いられる転がり軸受においては、装置の構造上、転がり軸受の内部に電流が流れるおそれがある。転がり軸受の内部に電流が流れると、転がり軸受を構成する軌道輪などの軌道部材と、玉、ころなどの転動体との間にスパークが生じ、これに起因して電食が発生する場合がある。そして、この電食による軌道部材や転動体の転走面の損傷は、転がり軸受の寿命を低下させる。

【0003】

内部に電流が流れるおそれのある用途に使用される転がり軸受において、上述のような電食に起因した転がり軸受の寿命低下を回避するためには、転がり軸受とハウジングなどの転がり軸受が接触する部材との間を絶縁する対策が有効である。そして、絶縁を達成する手段としては、転がり軸受において、ハウジングなどの他の部材と接触する軌道部材の表面に、セラミックなどの絶縁性を有する材料からなる皮膜を形成する対策が採用される場合がある。

【0004】

皮膜の形成は、代表的には、プラズマをエネルギー源とし、皮膜を構成する材料(被覆材)を溶融状態に加熱して、高速で環状部材に吹き付けることにより行なうプラズマ溶射により実施される。より具体的には、環状部材に対するプラズマ溶射が行なわれる場合、一般に、皮膜が形成されるべき表面に対してブラスト処理が行なわれ、当該表面の粗さが大きく(粗く)された後、アルミナ(Al2O3)等のセラミックスが所望の膜厚になるまで溶射され、皮膜が形成される。

【0005】

このとき、環状部材において皮膜が形成されるべきでない領域は、マスキング治具によりマスキングされ、溶射が実施される。たとえば、環状部材が転がり軸受の外輪である場合、溶射された被覆材の一部が転走面に脱落して、転動体と軌道輪との間に噛み込んでこれらに損傷を与えるおそれがある。これによる軸受の短寿命化を抑制するため、皮膜が形成されるべきでない内周面、内周面に形成され、玉などの転動体が転走する転走面、および内周面に交差するように軸方向の両側に形成される端面と内周面とが交差する領域に形成される面である面取り部には、皮膜が形成されないように、これらの領域を覆うマスキング治具が設置されて溶射が実施される。そして、溶射が終了すると、マスキング治具が環状部材から取り外され、形成された皮膜に封孔処理が行なわれた後、皮膜を所望の寸法に仕上げる研磨加工が行なわれる。

【0006】

上述のような環状部材の皮膜形成処理においては、以下のような問題点があった。図6は、従来の環状部材の皮膜形成方法およびこれに使用されるマスキング治具を説明するための概略部分断面図である。なお、環状部材である転がり軸受の外輪(軸受外輪8)は円環状の形状を有しており、図6においては、回転軸を含む断面の上半分(全周の四分の一)が図示されている。

【0007】

図6を参照して、環状部材である軸受外輪8においては、外周面81、および軸受外輪8の回転軸方向に形成された2つの端面82に、皮膜であるアルミナ皮膜9が形成される。一方、軸受外輪8においては、内周面83、内周面83に形成され、玉などの転動体が転走する転走面84、および端面82と内周面83とが交差する領域に形成される面である面取り部85には、アルミナ皮膜9が形成されることを防止する必要がある。そのため、円盤状のマスク部111を有する2つのマスキング治具110が軸受外輪8に対して設置される。マスク部111は、被覆材であるアルミナが溶射される側の面である溶射面112と、溶射面112とは反対側の面である非溶射面113とを含んでおり、かつ軸受外輪8の面取り部85の形状に合わせて溶射面112側の外周を含む領域には径方向に突出する突出部114が形成されている。

【0008】

そして、上述のように軸受外輪8にマスキング治具110が設置された状態で、軸受外輪8の外周面81および端面82に対してアルミナが溶射される。このとき、軸受外輪8の温度が上昇して、硬度が低下することを抑制するため、気体など冷却媒体、たとえば空気を噴出する冷却媒体噴出部材2から、軸受外輪8の外周面81に向けて空気が吹き付けられる。

【0009】

しかし、上述した従来のマスキング治具110を用いた場合、被覆材であるアルミナが突出部114の外周面114A付近に堆積し、バリとなる。そのため、当該バリを除去する工程が必要となり、皮膜形成のコストが上昇するという問題が発生する。

【0010】

溶射時のマスキング方法やマスキング治具、およびこれを用いた溶射方法については多くの検討がなされており、種々の提案がなされている(たとえば特許文献1〜3参照)。

【特許文献1】特開昭59−160569号公報

【特許文献2】特開平8−199326号公報

【特許文献3】特開平10−273768号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献1に記載されたように、マスキング治具の端部と被溶射物とを離した状態で溶射を行なうと、上記問題点は解決するものの、皮膜が形成される領域とされない領域との境界部において、皮膜の厚さが漸減するため皮膜の厚さが不足し、当該境界部において十分な絶縁性が確保できないおそれがある。また、特許文献3の構成では、装置が大掛かりになる等の問題点がある。さらに、特許文献2に記載の構成においては、上記問題点を有効に解決することは困難である。

【0012】

そこで、本発明の目的は、皮膜の厚さを十分に確保しつつ、被溶射物の皮膜が形成される領域と形成されない領域との境界付近における溶射時のバリの発生を抑制することが可能なマスキング治具、およびこれを用いることにより、迅速に、かつ低コストで環状部材の被覆処理を実施することができる環状部材の被覆方法を提供することである。

【課題を解決するための手段】

【0013】

本発明に従ったマスキング治具は、環状部材の端面に対して被覆材の溶射を行ない、端面に当該被覆材からなる皮膜を形成する環状部材の被覆処理において、皮膜が形成されるべき環状部材の領域である皮膜形成領域以外の領域を覆うことによって皮膜形成領域を制限するためのマスキング治具である。このマスキング治具は、環状部材における皮膜形成領域以外の領域を覆うためのマスク部を備えている。当該マスク部は、被覆材が溶射される側の面である溶射面と、溶射面とは反対側の面である非溶射面とを含んでいる。そして、溶射面の外周を含む領域は、マスク部の外周に向けて非溶射面に近づくように傾斜する傾斜面となっている。

【0014】

本発明のマスキング治具においては、溶射面の外周を含む領域が、マスク部の外周に向けて非溶射面に近づくように傾斜する傾斜面となっている。そのため、被溶射物である環状部材の、皮膜が形成される領域と形成されない領域との境界におけるバリの発生を抑制することができる。その結果、当該バリを除去する工程を省略、あるいは簡略化することが可能となる。また、上記境界付近においても皮膜の厚さを十分に確保することが可能である。

【0015】

上記マスキング治具において好ましくは、溶射面における傾斜面は、マスク部の外周において、環状部材に設置した状態で、環状部材の端面とのなす角が40°以下である。上記マスキング治具を環状部材に設置した状態において、溶射面における傾斜面と環状部材の端面とのなす角が40°を超えると、皮膜が形成される領域と形成されない領域との境界付近におけるバリが大きくなり始める。そのため、バリの発生を一層抑制するためには、溶射面における傾斜面と環状部材の端面とのなす角は40°以下とすることが望ましい。なお、溶射面における傾斜面と環状部材の端面とのなす角は、基本的には40°以下であれば実質的にバリの発生は問題とならないが、30°以下とすることがより好ましい。一方、20°度未満とすると、環状部材の端面とマスキング治具の傾斜面に連続的に溶射皮膜が堆積するため、マスキング治具の傾斜面上に堆積する溶射皮膜を除去する必要が生じる。したがって、溶射面における傾斜面と環状部材の端面とのなす角は、20°以上とすることが好ましい。

【0016】

上記マスキング治具において好ましくは、マスク部の、環状部材と接触する領域には、傾斜面を構成する素材よりもヤング率の小さい素材からなる弾性部材が配置されている。

【0017】

従来のマスキング治具を採用して溶射を実施した場合、図6に示すように、アルミナ皮膜9が軸受外輪8の端面82からマスキング治具110における突出部114の外周面114Aおよび溶射面112にかけて連続的に形成される。そのため、溶射終了後、軸受外輪8とマスキング治具110とを単純に分離すると、端面82上に形成されたアルミナ皮膜9の一部が剥離するという問題が生じる。グラインダーなどを用いた機械加工により軸受外輪8とマスキング治具110とを分離すれば、この問題点を回避することができるが、この場合、皮膜の形成工程が煩雑になり、皮膜形成のためのコストが上昇するという新たな問題を生じる。

【0018】

これに対し、本発明のマスキング治具によれば、溶射面の外周を含む領域が、マスク部の外周に向けて非溶射面に近づくように傾斜する傾斜面となっている。そのため、環状部材の、皮膜が形成される領域と形成されない領域との境界付近における被覆材の堆積が抑制される。さらに、マスク部の、環状部材と接触する領域に弾性部材が配置されることにより、当該境界付近においては、皮膜は上記弾性部材上に形成される。そのため、当該弾性部材を弾性変形させて、皮膜を弾性部材上で容易に破断させることができる。その結果、環状部材上に形成された皮膜の剥離が抑制される。また、弾性部材の素材として、耐熱性を有する樹脂やゴム、たとえばフッ素樹脂、シリコンゴム、フッ素ゴムなどを採用すれば、これらの素材は溶射により形成されるアルミナなどのセラミックとの密着性が小さいため、弾性部材上での皮膜の破断が一層容易となる。

【0019】

上記マスキング治具において好ましくは、溶射面は、表面粗さRaが0.2μm以下である。

【0020】

従来のマスキング治具を採用して溶射を実施した場合、図6に示すように、マスキング治具110の溶射面112上にはアルミナ皮膜9が形成される。したがって、従来のマスキング治具110を再使用する場合、アルミナ皮膜9を機械加工などにより除去する必要がある。

【0021】

ここで、本発明者がマスキング治具への溶射による皮膜の形成と、マスキング治具の溶射面の面粗さとの関係を詳細に検討したところ、特に溶射面が低炭素鋼などの鋼であり、溶射される被覆材がアルミナなどのセラミックスである場合、溶射面の面粗さRaが0.2μm以下であるか0.2μmを超えるかによって、皮膜の形成状態が大幅に変化することが明らかとなった。すなわち、溶射面の面粗さRaが0.2μm以下である場合、溶射面には被覆材はほとんど付着しないのに対し、面粗さRaが0.2μmを超えると溶射面に付着する被覆材の量が急激に増加する。

【0022】

したがって、溶射面の表面粗さRaを0.2μm以下とすることにより、溶射面への被覆材の付着を抑制し、マスキング治具の再使用を容易にするとともに、環状部材の、皮膜が形成される領域と形成されない領域との境界付近におけるバリの発生を抑制し、かつ環状部材上に形成された皮膜の剥離を抑制することができる。

【0023】

なお、表面粗さRaとは、2001年版JISB0601に規定されている表面粗さRaをいう。また、溶射面の表面粗さRaは、0.2μm以下とすることで実用上十分な効果が得られる。そして、0.1μm未満としてもマスキング治具への皮膜の付着量は変わらず、その効果は飽和する一方、粗さを小さくするために加工コストが上昇する。そのため、溶射面の表面粗さRaは、0.1μm以上とすることが好ましい。

【0024】

本発明に従った環状部材の被覆方法は、環状部材が準備される環状部材準備工程と、環状部材において、皮膜が形成されるべき領域である皮膜形成領域以外の領域がマスキング治具により覆われるマスキング工程と、マスキング治具により皮膜形成領域以外の領域が覆われた環状部材に対して被覆材の溶射が行なわれ、皮膜が形成される溶射工程とを備えている。そして、マスキング工程では、上述の本発明のマスキング治具が用いられて、皮膜形成領域以外の領域が覆われる。

【0025】

本発明の環状部材の被覆方法では、マスキング工程において、上述の本発明のマスキング治具が用いられる。そのため、環状部材の、皮膜が形成される領域と形成されない領域との境界付近におけるバリの発生を抑制することができ、当該バリを除去する工程を省略、あるいは簡略化することが可能となる。その結果、本発明の環状部材の被覆方法によれば、迅速に、かつ低コストで環状部材の被覆処理を実施することができる。

【0026】

上記環状部材の被覆方法において好ましくは、溶射工程では、マスキング治具に付着する被覆材を除去するために、マスキング治具に対して気体が吹き付けられる。これにより、マスキング治具への被覆材の付着が、一層抑制される。

【発明の効果】

【0027】

以上の説明から明らかなように、本発明のマスキング治具によれば、皮膜の厚さを十分に確保しつつ、被溶射物の皮膜が形成される領域と形成されない領域との境界付近における、溶射時のバリの発生を抑制することが可能なマスキング治具を提供することができる。また、本発明の環状部材の被覆方法によれば、迅速に、かつ低コストで環状部材の被覆処理を実施することが可能な環状部材の被覆方法を提供することができる。

【発明を実施するための最良の形態】

【0028】

以下、図面に基づいて本発明の実施の形態を説明する。なお、以下の図面において同一または相当する部分には同一の参照番号を付しその説明は繰返さない。

【0029】

(実施の形態1)

まず、本発明の一実施の形態である実施の形態1におけるマスキング治具を用いた環状部材の被覆方法について説明する。図1は、実施の形態1における皮膜付き環状部材としての皮膜付き軸受外輪の製造方法の概略を示す流れ図である。また、図2は、実施の形態1における環状部材としての軸受外輪の被覆方法の概略を示す流れ図である。また、図3は、実施の形態1における環状部材の皮膜形成方法およびこれに使用されるマスキング治具を説明するための概略部分断面図である。なお、環状部材である転がり軸受外輪は、円環状の形状を有しており、図3においては、回転軸を含む断面の上半分(全周の四分の一)が図示されている。

【0030】

図1を参照して、実施の形態1における皮膜付き環状部材としての皮膜付き軸受外輪の製造方法では、まず、鋼などの金属からなり、軸受の軸受外輪の概略形状に成形された成形部材を準備する成形部材準備工程が実施される。具体的には、たとえばJIS規格SUJ2などの鋼(軸受鋼)からなり、軸受外輪8の概略形状に成形され、焼入硬化された成形部材が作製される。

【0031】

次に、上記成形部材の表面の粗さを調整する前処理工程が実施される。具体的には、上記成形部材の外周面および端面に該当する領域の表面に対してサンドブラスト処理が実施されて、当該表面の粗さがRa1.0μm以上3.0μm以下となるように調整される。このサンドブラスト処理は、たとえば粒径580〜840μmのアルミナ、炭化ケイ素などの粒子を、圧力0.1MPa以上0.3MPa以下で当該表面に10秒間以上20秒間以下の時間衝突させて実施することができる。

【0032】

次に、図1を参照して、前処理工程において粗さが調整された上記表面に、セラミックスなどの被覆材を溶射して皮膜を形成する被覆工程が実施される。この被覆工程は、後述する実施の形態1における環状部材の被覆方法を用いて実施される。これにより、300μm以上450μm以下の膜厚を有する皮膜が形成される。なお、皮膜は、必ずしも一層である必要はなく、二層あるいは三層以上の複数層形成されてもよい。

【0033】

次に、被覆工程において形成された皮膜を封孔処理する封孔処理工程が実施される。具体的には、被覆工程において形成された皮膜、たとえばアルミナ皮膜の表面に封孔剤を塗布した後、60℃以上100℃以下の温度、たとえば80℃に、60分間以上240分間以下の時間、たとえば120分間保持することにより、封孔剤を硬化する。これにより、皮膜の気孔率が低下し、皮膜の絶縁性および密着性が向上する。

【0034】

次に、図1を参照して、封孔処理工程が実施された成形部材に仕上げ加工を実施して軸受の軌道部材である外輪(皮膜付き軸受外輪)を完成させる仕上げ工程が実施される。具体的には、封孔処理工程が実施された皮膜が研磨され、表面が平滑になるとともに、皮膜が150μm以上270μm以下の所望の膜厚、たとえば200μmの膜厚とされる。研磨後の皮膜の膜厚は、軸受外輪が使用される転がり軸受の用途を考慮し、必要とされる絶縁性能に基づいて決定することができる。これにより、実施の形態1における軸受の軌道部材としての軸受外輪が完成し、皮膜付き環状部材としての皮膜付き軸受外輪の製造方法は完了する。

【0035】

次に、上記皮膜付き軸受外輪の製造方法の被覆工程において採用される実施の形態1における環状部材(軸受外輪)の被覆方法について説明する。図2を参照して、本実施の形態における環状部材の被覆方法は、環状部材としての軸受外輪が準備される環状部材準備工程と、軸受外輪において、皮膜が形成されるべき領域である皮膜形成領域以外の領域がマスキング治具により覆われるマスキング工程と、マスキング治具により皮膜形成領域以外の領域が覆われた軸受外輪に対して被覆材としてのアルミナの溶射が行なわれ、アルミナ皮膜が形成される溶射工程とを備えている。そして、マスキング工程では、以下に説明する実施の形態1におけるマスキング治具が用いられて、皮膜形成領域以外の領域が覆われる。

【0036】

まず、環状部材準備工程では、上述の図1に基づいて説明した成形部材準備工程および前処理工程が実施された環状部材としての軸受外輪が準備される。そして、マスキング工程は以下のように実施される。

【0037】

図3を参照して、環状部材である軸受外輪8においては、外周面81、および軸受外輪8の回転軸方向に形成された2つの端面82にアルミナ皮膜9が形成される。一方、軸受外輪8においては、内周面83、内周面83に形成され、玉などの転動体が転走する転走面84、および端面82と内周面83とが交差する領域に形成される面である面取り部85には、アルミナ皮膜9が形成されることを防止する必要がある。そのため、円盤状の形状を有するマスク部を含む2つのマスキング治具10が軸受外輪8に対して設置される。

【0038】

実施の形態1におけるマスキング治具10は、環状部材としての軸受外輪8の端面82に対して被覆材としてのアルミナの溶射を行ない、端面82にアルミナからなるアルミナ皮膜9を形成する軸受外輪8の被覆処理において、アルミナ皮膜9が形成されるべき軸受外輪8の領域である皮膜形成領域(外周面81および端面82)以外の領域(内周面83、転走面84および面取り部85)を覆うことによって皮膜形成領域を制限するためのマスキング治具である。

【0039】

このマスキング治具10は、軸受外輪8における皮膜形成領域以外の領域を覆うための円盤状のマスク部11を備えている。マスク部11は、アルミナが溶射される側の面である溶射面12と、溶射面12とは反対側の面である非溶射面13とを含んでいる。そして、溶射面12の外周を含む領域は、マスク部11の外周に向けて非溶射面13に近づくように傾斜する傾斜面12Aとなっている。

【0040】

より具体的には、このマスキング治具10のマスク部11は、図3に示すように円盤状の形状を有しており、溶射面12側の外周には、外周面14から径方向に突出する突出部19が全周にわたって形成されている。この突出部19は、マスク部11の中心軸を通る断面において、溶射面12側の面である傾斜面12Aが非溶射面13側に傾き、非溶射面13側の面は外周面14から径方向に突出し、溶射面12に沿った方向に延在することにより、テーパ形状を有している。

【0041】

また、図2および図3を参照して、マスキング工程では、軸受外輪8に対して、2つのマスキング治具10が、軸受外輪8の軸方向の両側から設置される。その結果、マスク部11が、軸受外輪8の皮膜形成領域(外周面81および端面82)以外の領域(内周面83、転走面84および面取り部85)を覆う状態となる。このように、マスキング治具10が軸受外輪8に対して設置された状態において、傾斜面12Aは、マスク部11の外周において、軸受外輪8の端面82とのなす角が40°以下となっている。

【0042】

さらに、図3を参照して、マスク部11の、軸受外輪8と接触する領域には、傾斜面12Aを構成する素材よりもヤング率の小さい素材であるシリコンゴムからなる弾性部材としてのOリング21が配置されている。より具体的には、円環状のOリング21は、突出部19の非溶射面13側の面と外周面14とが交差する領域に、当該両方の面に接触するように配置されている。また、溶射面12は、表面粗さRaが0.2μm以下となっている。

【0043】

上述のような実施の形態1におけるマスキング治具10が軸受外輪8に設置されることにより、軸受外輪8の皮膜形成領域以外の領域(内周面83、転走面84および面取り部85)が覆われて、図2のマスキング工程は完了する。そして、軸受外輪8に対して被覆材であるアルミナの溶射が行なわれ、アルミナ皮膜9が形成される溶射工程が実施される。

【0044】

溶射工程では、図3を参照して、軸受外輪8およびマスキング治具10が、軸受外輪8の軸周りに回転されつつ、図示しない溶射ガンから溶融状態のアルミナが軸受外輪8の外周面81および端面82に対して吹き付けられることにより実施される。このとき、本実施の形態におけるマスキング治具10では、溶射面12の外周を含む領域が、マスク部11の外周に向けて非溶射面13に近づくように傾斜する傾斜面12Aとなっているため、軸受外輪8の、アルミナ皮膜9が形成される領域と形成されない領域との境界付近で皮膜の堆積を抑制少なくにおけるバリの発生を抑制することができる。また、本実施の形態においては、マスク部11の外周において、マスキング治具の傾斜面12Aと、軸受外輪8の端面82とのなす角が40°以下となっているため、上記バリの発生が一層抑制されている。

【0045】

さらに、マスク部11の、軸受外輪8と接触する領域には、Oリング21が配置されている。これにより、Oリング21を弾性変形させて、アルミナ皮膜9をOリング21上で容易に破断させることができる。その結果、軸受外輪8の端面82上に形成されたアルミナ皮膜9の剥離が抑制される。また、Oリング21は、材質がシリコンゴムからなっているためアルミナとの密着性が小さく、Oリング21上でのアルミナ皮膜9の破断が一層容易となっている。

【0046】

また、溶射面12は、表面粗さRaが0.2μm以下となっているため、溶射面12へのアルミナの付着が抑制され、マスキング治具10の再使用が容易となっている。さらに、上記バリの発生も一層抑制され、かつ軸受外輪8の端面82上に形成されたアルミナ皮膜9の剥離も一層抑制されている。

【0047】

ここで、図2および図3を参照して、本実施の形態の溶射工程においては、溶射時に軸受外輪8の温度が上昇して、硬度、特に転走面84の硬度が低下することを抑制するため、従来の環状部材の被覆方法と同様に、冷却媒体としての空気が、冷却媒体噴出部材2から、軸受外輪8の外周面81に向けて吹き付けられている。さらに、本実施の形態においては、これに加えて、マスキング治具に付着するアルミナを除去するために、マスキング治具10の溶射面12、特に傾斜面12Aに対して空気、窒素などの気体が、被覆材除去部材としての気体吹き付け部材3から吹き付けられる。これにより、マスキング治具10へのアルミナの付着が、一層抑制される。

【0048】

(実施の形態2)

次に、本発明の他の実施の形態である実施の形態2におけるマスキング治具を用いた環状部材の被覆方法について説明する。図4は、実施の形態2における環状部材の皮膜形成方法およびこれに使用されるマスキング治具を説明するための概略部分断面図である。なお、環状部材である転がり軸受外輪は、円環状の形状を有しており、図4においては、回転軸を含む断面の上半分(全周の四分の一)が図示されている。

【0049】

図4を参照して、実施の形態2におけるマスキング治具を用いた環状部材の被覆方法は、基本的には図1〜図3に基づいて説明した実施の形態1の場合と同様である。しかし、実施の形態2におけるマスキング治具は、配置される弾性部材の構成において、実施の形態1におけるマスキング治具とは異なっている。

【0050】

すなわち、図4を参照して、実施の形態2におけるマスキング治具10においては、図3におけるOリング21に代えて、シール部材22が採用されている。シール部材22は、耐熱性の高いシリコンゴムからなっており、円環状の形状を有している。そして、シール部材22は、中心軸を含む断面において、マスク部11の外周面14に密着する面、および突出部19の非溶射面13側の面に沿って密着する面を有している。さらに、シール部材22は、マスキング治具10が軸受外輪8に対して設置された状態において、面取り部85に沿って密着する面を有している。

【0051】

以上の構成により、実施の形態2のマスキング治具10によれば、実施の形態1の場合に比べて、軸受外輪8に対してマスキング治具10を安定して設置することが可能となる。その結果、マスキングを行なう箇所の精度を向上させる事ができる。

【実施例1】

【0052】

以下、本発明の実施例1について説明する。皮膜が形成される領域とされない領域との境界部におけるバリの発生に及ぼす、マスク部外周部の形状の影響を調査する試験を行なった。試験の手順は以下のとおりである。

【0053】

まず、図1〜図4に基づいて説明した上記実施の形態の場合と同様の皮膜付き軸受外輪の製造方法において、図1の成形部材準備工程としてJIS規格6316型番の軸受外輪8を準備した。この軸受外輪8を脱脂洗浄処理した後、外周面81および端面82に対してサンドブラスト処理が実施されることにより、図1の前処理工程が実施された。そして、図1の被覆工程における図2のマスキング工程では図4に基づいて説明した実施の形態2におけるマスキング治具10と同様のマスキング治具が採用された。

【0054】

ここで、マスク部外周部の形状の影響を調査するため、図4の場合と同様にテーパ形状の突出部19が形成されたマスキング治具10を採用した場合(実施例A〜E)と、図6の場合と同様に従来のマスキング治具110を採用した場合(比較例)とについて試験を実施した。また、実施例A〜Eにおいては、図4を参照して、溶射面12における傾斜面12Aと軸受外輪8の端面82とのなす角を30°〜45°まで変化させた。さらに、シール部材22を省略したもの(実施例AおよびB)とシール部材22を配置したもの(実施例C〜E)とについて試験を実施した。

【0055】

次に、本実施例における図2の溶射工程について説明する。図5は、実施例における溶射工程を説明するための図である。図5を参照して、溶射工程では、上述のマスキング治具10(比較例ではこれに代えてマスキング治具110)が設置された軸受外輪8が矢印Rの向きに回転されつつ、溶射ガン4からアルミナが外周面81および端面82に向けて溶射された。マスキング治具には、マスク部の材質をシリコンゴム、支持部材の材質を低炭素鋼としたものを使用した。軸受外輪をマスキング治具に固定して、溶射時に軸受外輪を回転数200rpmで回転させながら、溶射皮膜の膜厚が400μmになるように溶射を行なった。このとき、軸受外輪8の温度上昇を抑制するため、冷却媒体噴出部材2から空気が軸受外輪8に向けて吹き付けられた。このようにして溶射が実施された軸受外輪8について、アルミナ皮膜9が形成される領域と形成されない領域との境界付近に形成されるバリの高さを測定した。なお、試験個数は、各実施例および比較例について5個ずつとした。

【0056】

【表1】

【0057】

表1に、実施例1の試験結果を示す。なお、表1の外周部の形状における括弧内には、溶射面12における傾斜面12Aと軸受外輪8の端面82とのなす角が示されている。また、バリの高さは、製品として望ましい範囲である0.5mm以下の場合「小」、0.5mmを超え、加工上許容できる範囲である1.0mm以下の場合「中」、1.0mmを超える場合「大」と評価した。

【0058】

表1を参照して、本発明のマスキング治具(図4)が採用された実施例A〜Eは、従来のマスキング治具(図6)に比べてバリの高さが小さくなることが確認された。さらに、溶射面12における傾斜面12Aと軸受外輪8の端面82とのなす角が40°を超える実施例Eは、40°以下である実施例A〜Dに比べてバリの高さが大きくなっている。このことから、溶射面12における傾斜面12Aと軸受外輪8の端面82とのなす角は、40°以下が好ましいことが確認された。

【実施例2】

【0059】

以下、本発明の実施例2について説明する。溶射後にマスキング治具と軸受外輪とを分離する際における、端面上での皮膜の剥離の発生に及ぼすマスク部外周部の形状、シール部材の有無および溶射面の表面粗さの影響を調査する試験を行なった。試験の手順は以下のとおりである。

【0060】

試験の手順は、基本的には上述の実施例1と同様である。そして、マスキング治具の外周部の形状が図4と同様の実施例AおよびB、図6と同様の比較例A〜Cにおいて、シール部材22を配置したもの(実施例B、比較例B)と配置しないもの(実施例A、比較例A、比較例C)、溶射面の表面粗さRaが0.2μm以下である0.1〜0.2μmのもの(実施例B、比較例C)と0.2μmを超える0.3〜0.5μmのもの(実施例A、比較例A、比較例B)、溶射時にマスキング治具の溶射面に空気が吹き付けられたもの(実施例B、比較例C)と吹き付けられなかったもの(実施例A、比較例A、比較例B)とについて、実施例1と同様に溶射を行ない、軸受外輪にアルミナ皮膜を形成した。その後、マスキング治具と軸受外輪とを分離し、その際に軸受外輪の端面上のアルミナ皮膜に剥離が発生したかどうかを調査した。

【0061】

【表2】

【0062】

表2に、実施例2の試験結果を示す。なお、表2においては、実験結果として、各実施例および比較例について、軸受外輪5個のうち、端面にアルミナ皮膜の剥離が観察されたものの個数が記載されている。表2を参照して、シール部材を配置することで、アルミナ皮膜が剥離した軸受外輪の個数が大幅に減少し、0〜1個となっている。このことから、マスキング治具と軸受外輪とを分離する際の端面での皮膜の剥離を抑制するためには、シール部材を配置する対策が非常に有効であることが分かった。また、マスク部の外周部の形状について本発明の実施例である図4の形状を採用する対策、溶射面における傾斜面と軸受外輪の端面とのなす角を40°以下とする対策、および溶射面の表面粗さRaを0.2μm以下とし、溶射面に空気を吹き付けつつ溶射を行なう対策は、いずれも端面での皮膜の剥離を抑制する効果が認められた。そして、これらの対策をすべて行なった実施例Bでは、端面でのアルミナ皮膜の剥離は確認されなかった。

【実施例3】

【0063】

以下、本発明の実施例3について説明する。マスキング治具への被覆材(アルミナ)の付着に及ぼす溶射面の粗さ、および溶射時の溶射面への空気の吹き付けの有無の影響を調査する試験を行なった。試験の手順は以下のとおりである。

【0064】

試験の手順は、基本的には上述の実施例1と同様である。そして、マスキング

治具の外周面の形状が図4と同様の実施例、図6と同様の比較例A〜Dにおいて、シール部材22を配置したもの(実施例)と配置しないもの(比較例A〜D)、溶射面の表面粗さRaが0.2μm以下である0.1〜0.2μmのもの(実施例、比較例B、比較例D)と0.2μmを超える0.3〜0.5μmのもの(比較例A、比較例C)、溶射時にマスキング治具の溶射面に空気が吹き付けられたもの(実施例、比較例C、比較例D)と吹き付けられなかったもの(比較例A、比較例B)とについて、実施例1と同様に溶射を行ない、軸受外輪にアルミナ皮膜を形成した。その後、マスキング治具へのアルミナの付着の有無を調査した。

【0065】

【表3】

【0066】

表3に、実施例3の試験結果を示す。なお、表3においては、実験結果として、各実施例および比較例について、マスキング治具の溶射面にアルミナの付着がほとんど観察されなかったものを「無」、付着が観察されたものを「有」と表示した。

【0067】

表3を参照して、溶射面へのアルミナの付着をほぼ完全に回避するためには、溶射面の表面粗さRaを0.2μm以下とする対策、および溶射面に空気を吹き付ける対策の両方を実施することが有効であることが分かった。

【0068】

今回開示された実施の形態および実施例はすべての点で例示であって、制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味、および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0069】

本発明のマスキング治具および環状部材の被覆方法は、溶射を行なうことにより皮膜を形成する環状部材の被覆処理において、環状部材の一部を覆うことによって皮膜が形成される領域を制限するためのマスキング治具、およびこれを用いた環状部材の被覆方法に、特に有利に適用され得る。

【図面の簡単な説明】

【0070】

【図1】実施の形態1における皮膜付き軸受外輪の製造方法の概略を示す流れ図である。

【図2】実施の形態1における軸受外輪の被覆方法の概略を示す流れ図である。

【図3】実施の形態1における環状部材の皮膜形成方法およびこれに使用されるマスキング治具を説明するための概略部分断面図である。

【図4】実施の形態2における環状部材の皮膜形成方法およびこれに使用されるマスキング治具を説明するための概略部分断面図である。

【図5】実施例における溶射工程を説明するための図である。

【図6】従来の環状部材の皮膜形成方法およびこれに使用されるマスキング治具を説明するための概略部分断面図である。

【符号の説明】

【0071】

2 冷却媒体噴出部材、3 気体吹き付け部材、4 溶射ガン、8 軸受外輪、9 アルミナ皮膜、10 マスキング治具、11 マスク部、12 溶射面、12A 傾斜面、13 非溶射面、14 外周面、19 突出部、21 Oリング、22 シール部材、81 外周面、82 端面、83 内周面、84 転走面、85 面取り部。

【特許請求の範囲】

【請求項1】

環状部材の端面に対して被覆材の溶射を行ない、前記端面に前記被覆材からなる皮膜を形成する環状部材の被覆処理において、前記皮膜が形成されるべき前記環状部材の領域である皮膜形成領域以外の領域を覆うことによって前記皮膜形成領域を制限するためのマスキング治具であって、

前記環状部材における前記皮膜形成領域以外の領域を覆うためのマスク部を備え、

前記マスク部は、

前記被覆材が溶射される側の面である溶射面と、

前記溶射面とは反対側の面である非溶射面とを含み、

前記溶射面の外周を含む領域は、前記マスク部の外周に向けて前記非溶射面に近づくように傾斜する傾斜面となっている、マスキング治具。

【請求項2】

前記傾斜面は、前記マスク部の外周において、前記環状部材に設置した状態で前記環状部材の前記端面とのなす角が40°以下である、請求項1に記載のマスキング治具。

【請求項3】

前記マスク部の、前記環状部材と接触する領域には、前記傾斜面を構成する素材よりもヤング率の小さい素材からなる弾性部材が配置されている、請求項1または2に記載のマスキング治具。

【請求項4】

前記溶射面は、表面粗さRaが0.2μm以下である、請求項1〜3のいずれか1項に記載のマスキング治具。

【請求項5】

環状部材が準備される環状部材準備工程と、

前記環状部材において、皮膜が形成されるべき領域である皮膜形成領域以外の領域がマスキング治具により覆われるマスキング工程と、

前記マスキング治具により前記皮膜形成領域以外の領域が覆われた前記環状部材に対して被覆材の溶射が行なわれ、前記被覆材からなる前記皮膜が形成される溶射工程とを備え、

前記マスキング工程では、請求項1〜4のいずれかに記載のマスキング治具が用いられて、前記皮膜形成領域以外の領域が覆われる、環状部材の被覆方法。

【請求項6】

前記溶射工程では、前記マスキング治具に付着する前記被覆材を除去するために、前記マスキング治具に対して気体が吹き付けられる、請求項5に記載の環状部材の被覆方法。

【請求項1】

環状部材の端面に対して被覆材の溶射を行ない、前記端面に前記被覆材からなる皮膜を形成する環状部材の被覆処理において、前記皮膜が形成されるべき前記環状部材の領域である皮膜形成領域以外の領域を覆うことによって前記皮膜形成領域を制限するためのマスキング治具であって、

前記環状部材における前記皮膜形成領域以外の領域を覆うためのマスク部を備え、

前記マスク部は、

前記被覆材が溶射される側の面である溶射面と、

前記溶射面とは反対側の面である非溶射面とを含み、

前記溶射面の外周を含む領域は、前記マスク部の外周に向けて前記非溶射面に近づくように傾斜する傾斜面となっている、マスキング治具。

【請求項2】

前記傾斜面は、前記マスク部の外周において、前記環状部材に設置した状態で前記環状部材の前記端面とのなす角が40°以下である、請求項1に記載のマスキング治具。

【請求項3】

前記マスク部の、前記環状部材と接触する領域には、前記傾斜面を構成する素材よりもヤング率の小さい素材からなる弾性部材が配置されている、請求項1または2に記載のマスキング治具。

【請求項4】

前記溶射面は、表面粗さRaが0.2μm以下である、請求項1〜3のいずれか1項に記載のマスキング治具。

【請求項5】

環状部材が準備される環状部材準備工程と、

前記環状部材において、皮膜が形成されるべき領域である皮膜形成領域以外の領域がマスキング治具により覆われるマスキング工程と、

前記マスキング治具により前記皮膜形成領域以外の領域が覆われた前記環状部材に対して被覆材の溶射が行なわれ、前記被覆材からなる前記皮膜が形成される溶射工程とを備え、

前記マスキング工程では、請求項1〜4のいずれかに記載のマスキング治具が用いられて、前記皮膜形成領域以外の領域が覆われる、環状部材の被覆方法。

【請求項6】

前記溶射工程では、前記マスキング治具に付着する前記被覆材を除去するために、前記マスキング治具に対して気体が吹き付けられる、請求項5に記載の環状部材の被覆方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−179856(P2008−179856A)

【公開日】平成20年8月7日(2008.8.7)

【国際特許分類】

【出願番号】特願2007−14144(P2007−14144)

【出願日】平成19年1月24日(2007.1.24)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成20年8月7日(2008.8.7)

【国際特許分類】

【出願日】平成19年1月24日(2007.1.24)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]