マスクおよびその製造方法、半導体ウエハ

【課題】半導体ウエハ面内における金属配線の抵抗分布のばらつきを抑え、得られるデバイスの特性や精度を面内で均一化させることが可能なマスクを提供する。

【解決手段】本発明のマスクは、金属配線を有するデバイス10を基板2の一面上に多数形成する際に、該基板の一面に対向配置されて用いられるマスクであって、個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線に対応する部位の形状を変えたこと、を特徴とする。

【解決手段】本発明のマスクは、金属配線を有するデバイス10を基板2の一面上に多数形成する際に、該基板の一面に対向配置されて用いられるマスクであって、個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線に対応する部位の形状を変えたこと、を特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マイクロエレクトロメカニカルシステム(MEMS)等、金属配線を有するデバイスの製造に用いるマスクおよびその製造方法、半導体ウエハに関する。

【背景技術】

【0002】

半導体素子(デバイス)は電気的情報を変換するために利用されている。近年、半導体製造工程で用いられる微細加工技術を利用して機械要素部品、センサ、アクチュエータ、電子回路といった構造を組み込まれたMEMSと呼ばれるデバイスが多く開発されている。このMEMSデバイスでは、電気以外の情報を検出、解析することが可能となるため、その応用範囲は多岐にわたる。

【0003】

最も多く利用されているMEMSデバイスの一つであるピエゾ抵抗型の加速度センサでは、デバイス内に作りこまれたダイヤフラム構造の位置変化をピエゾ抵抗素子によって検出し、電気回路によって増幅、計測する。インクジェットヘッドでは、ピエゾ素子を電気的に駆動させ、吐出するインクに圧力を印加するような構造をもち、液滴を吐出する。この他にも、生物学的な情報を解析するためのBioMEMSと呼ばれるデバイスも多く開発されている。

【0004】

例えば、遺伝子の発現量を網羅的に検出することを目的としたDNAマイクロアレーがその一つである。このデバイスにおいては、プローブである一本鎖DNAが基板上に集積化されており、これにサンプルから由来するcDNA等がハイブリダイズすることを利用して分光もしくは電気的に検出する。つまりは、生物化学的な反応を光や電気といった情報に変換するための素子として利用している。

【0005】

このようなMEMSデバイスの中で、微小金属配線(フィラメント)を配置し、この電気的特性の変化を利用して様々な現象を検出するための素子も開発されている。具体的には、ピラニセンサや半導体式ガスセンサが挙げられる。ピラニセンサは、通電加熱されたフィラメントに気体分子が衝突することで損失する熱量から圧力を計測する真空計である。このピラニセンサをMEMS技術の利用で小型化することで、フィラメント端部からの熱伝導ならびに幅射による熱放出が抑えられることによる測定下限精度の改善、さらには気体が流れる微小流路構造を設けて、大気圧付近において発生する対流による影響を抑制することで大気圧付近において測定精度が向上することが示されている(例えば、特許文献1、2参照)。

【0006】

半導体式ガスセンサは、金属酸化物半導体の電気的な抵抗の変化により特定のガスを検出するものである。例えば、酸化スズ(SnOx )を用いたセンサでは、還元性ガス(CO等)を検出することが可能である。酸化スズを400℃程度に加熱すると、自由電子が酸化スズ粒子の粒界を流れるようになる。大気中に存在する酸素がこの酸化スズ表面に吸着すると、自由電子を細くすることで粒界にポテンシャル障壁が形成される。したがって、電子の流れは妨げられ、電気抵抗が大きくなる。この状態で還元性ガスに暴露されると、酸化スズの表面で還元性ガスと吸着酸素との酸化反応が起こり、酸素が減少してポテンシャル障壁が低下することで結果として電気抵抗が下がる。このように、金属酸化物半導体の電気抵抗変化を利用してガス検出を行うことが可能である(例えば、特許文献3参照)。

【0007】

この半導体式ガスセンサにおいても、微細加工技術を用いてフィラメントをデバイス内に作りこむことで小型化、さらには製造コストの削減が行われている。つまりは、デバイス内に加熱用のヒータフィラメントと半導体の電気特性変化測定用のフィラメントを設けてセンサとしている(例えば、特許文献4参照)。

【0008】

上述したように、半導体製造技術を用いてデバイス内に微小金属配線(フィラメント)を設け、その電気的特性から圧力、ガス種等を計測するセンサデバイスが多く提案されている。フィラメントの形成方法としては、例えば図15に示すような方法が挙げられる。まず、図15(a)、(b)に示すように、基板101に金属薄膜102を任意の厚さとなるように成膜する。次に、図15(c)に示すように、金属薄膜102上にレジスト103をリソグラフィ技術によってパターニングを行う。次に、図15(d)に示すように、金属薄膜102のエッチングを行う。この際、パターニングしたレジスト103がマスクとなり、選択的にレジスト103の開口部104から露出している金属薄膜102が除去される。最後に、図15(e)に示すように、レジスト103を剥離することで金属配線が形成される。

【0009】

上記したような方法で金属配線からなるフィラメントを形成した場合、ウエハ面内で膜厚のばらつきが生じ、その膜厚分布に起因してフィラメントの抵抗もデバイス毎で分布を持ってしまう。ピラニセンサの場合では、特許文献1記載のようにセンサ内の検出フィラメントをブリッジ回路と呼ばれる中の抵抗として用いて圧力を計測する。つまりは、検出フィラメントから放出される熱量がブリッジ回路への供給する電圧値から換算される。ここから分かるように、ブリッジ回路内の他の抵抗値とのバランスからセンサに用いられる検出フィラメントの抵抗値のぱらつきはセンサ間の再現性や測定精度に大きく影響がある。

【0010】

そこで、スパッタリングによる成膜方法においては、基板に対して垂直方向に対して角度を設けてターゲットを配置し(斜入射)、さらに基板を偏芯させながら自公転回転させることで、膜厚分布を一定にさせる方法が用いられている(例えば、特許文献5参照)。

【0011】

しかしながら、この方法では真空装置内での稼動部分が多いだけではなく、ターゲットから取り出されたスパッタ粒子に対して実際に成膜される粒子は非常に少なく、収率として大変悪い。したがって、設備だけではなく、ターゲットコストが非常にかかってしまう。真空蒸着法においても、例えば蒸発源を複数個配置したり基板を自公転させたりすることで膜厚の分布を抑える方法が用いられているが、限度がある。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2008−111778号公報

【特許文献2】特開2009−300381号公報

【特許文献3】特開平4−29049号公報

【特許文献4】特開2008−309556号公報

【特許文献5】特開2002−20864号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、このような従来の実情に鑑みて考案されたものであり、半導体ウエハ面内における金属配線の抵抗分布のばらつきを抑え、得られるデバイスの特性や精度を面内で均一化させることが可能なマスクを提供することを第一の目的とする。

また、本発明は、半導体ウエハ面内における金属配線の抵抗分布のばらつきを抑え、得られるデバイスの特性や精度を面内で均一化させることが可能なマスクの製造方法を提供することを第二の目的とする。

また、本発明は、面内における金属配線の抵抗分布のばらつきを抑え、得られるデバイスの特性や精度が面内で均一化させた半導体ウエハを提供することを第三の目的とする。

【課題を解決するための手段】

【0014】

本発明の請求項1に記載のマスクは、金属配線を有するデバイスを基板の一面上に多数形成する際に、該基板の一面に対向配置されて用いられるマスクであって、個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線に対応する部位の形状を変えたこと、を特徴とする。

本発明の請求項2に記載のマスクは、請求項1において、個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線に対応する部位の幅を変えたこと、を特徴とする。

本発明の請求項3に記載のマスクは、請求項2において、前記基板の中心側に配されるデバイスに比べて、外側に配されるデバイスの前記金属配線に対応する部位の幅が広くなされていること、を特徴とする。

本発明の請求項4に記載のマスクは、請求項1において、個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線に対応する部位の長さを変えたこと、を特徴とする。

本発明の請求項5に記載のマスクは、請求項4において、前記基板の中心側に配されるデバイスに比べて、外側に配されるデバイスの前記金属配線に対応する部位の長さが短くなされていること、を特徴とする。

本発明の請求項6に記載のマスクの製造方法は、金属配線を有するデバイスを基板の一面上に多数形成する際に、該基板の一面に対向配置されて用いられるマスクの製造方法であって、前記基板の一面上に前記金属配線をなす金属薄膜を形成する工程Aと、前記基板の面内における前記金属薄膜の膜厚分布を測定する工程Bと、前記膜厚分布の測定結果に応じて、それぞれのデバイスが有する前記金属配線の電気抵抗値のばらつきを小さくするように、前記金属配線に対応する部位の形状を面内で変化させて設計する工程Cと、を少なくとも順に備えたこと、を特徴とする。

本発明の請求項7に記載のマスクの製造方法は、請求項6において、前記工程Cにおいて、個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線に対応する部位の幅を変えること、を特徴とする。

本発明の請求項8に記載のマスクの製造方法は、請求項6において、前記工程Cにおいて、個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線に対応する部位の長さを変えること、を特徴とする。

本発明の請求項9に記載の半導体ウエハは、基板の一面上に、金属配線を有するデバイスが多数形成されてなる半導体ウエハであって、個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線の形状を変えたこと、を特徴とする。

本発明の請求項10に記載の半導体ウエハは、請求項9において、個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線の幅を変えたこと、を特徴とする。

本発明の請求項11に記載の半導体ウエハは、請求項10において、前記基板の中心側に配されるデバイスに比べて、外側に配されるデバイスの前記金属配線の幅が広くなされていること、を特徴とする。

本発明の請求項12に記載の半導体ウエハは、請求項9において、個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線に対応する部位の長さを変えたこと、を特徴とする。

本発明の請求項13に記載の半導体ウエハは、請求項12において、前記基板の中心側に配されるデバイスに比べて、外側に配されるデバイスの前記金属配線の長さが短くなされていること、を特徴とする。

【発明の効果】

【0015】

本発明では、金属配線を有するデバイスを基板の一面上に多数形成する際に、該基板の一面に対向配置されて用いられるマスクにおいて、個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線に対応する部位の形状を変えているので、それぞれのデバイスが有する前記金属配線の電気抵抗値の面内ばらつきを小さくすることができる。ゆえに、本発明は、得られるデバイスの特性や精度を面内で均一化させることが可能なマスクを提供することができる。

また、本発明では、金属配線を有するデバイスを基板の一面上に多数形成する際に、該基板の一面に対向配置されて用いられるマスクの製造方法において、前記基板の一面上に前記金属配線をなす金属薄膜を形成する工程Aと、前記基板の面内における前記金属薄膜の膜厚分布を測定する工程Bと、前記膜厚分布の測定結果に応じて、それぞれのデバイスが有する前記金属配線の電気抵抗値のばらつきを小さくするように、前記金属配線に対応する部位の形状を面内で変化させて設計する工程Cと、を少なくとも順に備えているので、ウエハ面内における金属配線の抵抗分布のばらつきを抑えることができる。ゆえに、本発明は、得られるデバイスの特性や精度を面内で均一化させることが可能なマスクの製造方法を提供することができる。

さらに、本発明では、基板の一面上に、金属配線を有するデバイスが多数形成されてなる半導体ウエハにおいて、個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線の形状が変えられているので、面内における金属配線の抵抗分布のばらつきを抑えることができる。ゆえに、本発明は、得られるデバイスの特性や精度を面内で均一化させた半導体ウエハの提供に貢献する。

【図面の簡単な説明】

【0016】

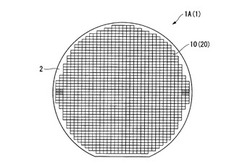

【図1】本発明の半導体ウエハの一構成例を模式的に示す平面図。

【図2】図1に示す半導体ウエハにおいてデバイスの一構成例を示す拡大図。

【図3】図2に示すデバイスにおいてフィラメントを拡大して示す図。

【図4】本発明のマスクの一例を模式的に示す平面図。

【図5】デバイスの製造方法を模式的に示す断面図。

【図6】本発明の半導体ウエハの一構成例を模式的に示す平面図。

【図7】図6に示す半導体ウエハにおいてデバイスの一構成例を示す拡大図。

【図8】図7に示すデバイスにおいてフィラメントを拡大して示す図。

【図9】本発明のマスクの一例を模式的に示す平面図。

【図10】金属薄膜の面内膜厚分布を測定した結果を示す図。

【図11】デバイスの抵抗値の面内分布を測定した結果を示す図。

【図12】基板を同心円状に配された複数のブロックに分けた図。

【図13】金属配線の幅を変えた場合の、デバイスの抵抗値の面内分布を測定した結果を示す図。

【図14】金属配線の長さを変えた場合の、デバイスの抵抗値の面内分布を測定した結果を示す図。

【図15】従来のデバイスの製造方法を模式的に示す断面図。

【発明を実施するための形態】

【0017】

以下、本発明の好適な実施形態について説明する。

なお、以下の説明において具体的な値を挙げている場合があるが、その値は一例であり、本発明はこの値に限定されるものではない。

【0018】

<第一実施形態>

図1は、本発明の半導体ウエハの一構成例を模式的に示す平面図である。

本発明の半導体ウエハ1A(1)は、基板2の一面2a上に、金属配線11を有するデバイス10が多数形成されてなる。このような金属配線11を有するデバイス10としては、特に限定されるものではないが、例えば金属配線11において放出される熱量から圧力を測定するピラニセンサや、金属配線11に半導体である酸化金属を接触させ、抵抗値の変化から特定のガスを検出するセンサ等が挙げられる。

図2は、デバイス10の一構成例を示す拡大図である。ここでは、デバイス10としてピラニセンサ20を例として挙げている。また、1チップのサイズは縦3mm、帽4mmである。

【0019】

ピラニセンサ20は、1mmの正方形状の電極パッド21、検知フィラメント22および温度補償フィラメント23を備えている。これら電極パッド21、検知フィラメント22および温度補償フィラメント23は、TaOxを下地にしたPtからなっており、電極パッド21には、ワイヤーボンダを用いて電極を取り出すため、厚さ400nmの金が成膜されている。

【0020】

図3は、検知フィラメント22を拡大して示す図である。検知フィラメント22は、長さ2.5mmで幅(図3中のw1 )が10μmであるように設計されている。したがって、Ptの膜厚が136nmでは、この検知フィラメント22は250Ωの抵抗値となる。また、温度補償フィラメント23は長さ45mmで幅が10μmであるので、Ptの膜厚が136nmのとき、抵抗は4500Ωとなるように設計されている。

【0021】

そして、特に本発明の半導体ウエハ1A(1)は、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10(ピラニセンサ20)が有する前記金属配線11(検知フィラメント22)の形状を変えたこと、を特徴とする。本実施形態では、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10(ピラニセンサ20)が有する前記金属配線11(検知フィラメント22)の幅(図3中のw1)が変えられている。

【0022】

本発明の半導体ウエハ1A(1)は、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10が有する前記金属配線11の幅w1 が変えられているので、面内における金属配線11の抵抗分布のばらつきを抑えることができる。これにより本発明の半導体ウエハ1A(1)では、得られるデバイス10の特性や精度が面内で均一化されたものとなる。

【0023】

このような半導体ウエハ1A(1)は、以下に示すようなマスクを用いて製造される。

図4は、本発明のマスクの一例を模式的に示す平面図である。なお、図では、金属配線11(検知フィラメント22)に対応する部分のみを拡大して示している。

本発明のマスク30A(30)は、金属配線11を有するデバイス10を基板2の一面2a上に多数形成する際に、該基板2の一面2aに対向配置されて用いられるマスクであって、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10が有する前記金属配線11に対応する部位の形状を変えたこと、を特徴とする。

【0024】

本発明のマスク30A(30)では、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10が有する前記金属配線11に対応する部位の形状を変えている。本実施形態のマスク30A(30)では、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10が有する前記金属配線11に対応する部位の幅(図4中のw2 )を変えている。具体的には、前記基板2の中心側に配されるデバイス10に比べて、外側に配されるデバイス10の前記金属配線11に対応する部位の幅w2が広くなされている。

【0025】

本発明のマスク30A(30)では、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10が有する前記金属配線11に対応する部位の幅w2 が変えられているので、該マスク30A(30)を用いて製造されるそれぞれのデバイス10が有する前記金属配線11の電気抵抗値の面内ばらつきを小さくすることができる。これにより本発明のマスク30A(30)は、得られるデバイス10の特性や精度を基板面内で均一化させることが可能である。

【0026】

このようなマスク30A(30)を製造するにあたり、本発明のマスクの製造方法は、金属配線11を有するデバイス10を基板2の一面2a上に多数形成する際に、該基板2の一面2aに対向配置されて用いられるマスクの製造方法であって、前記基板2の一面2a上に前記金属配線11をなす金属薄膜を形成する工程Aと、前記基板2の面内における前記金属薄膜の膜厚分布を測定する工程Bと、前記膜厚分布の測定結果に応じて、それぞれのデバイス10が有する前記金属配線11の電気抵抗値のばらつきを小さくするように、前記金属配線11に対応する部位の形状を面内で変化させて設計する工程Cと、を少なくとも順に備えたこと、を特徴とする。

【0027】

本発明では、基板2の一面2a上に前記金属配線11をなす金属薄膜12を形成し(工程A)、前記基板2の面内における前記金属薄膜12の膜厚分布を測定して(工程B)、前記膜厚分布の測定結果に応じて、それぞれのデバイス10が有する前記金属配線11の電気抵抗値のばらつきを小さくするように、前記金属配線11に対応する部位の形状を面内で変化させて設計している(工程C)ので、基板面内における金属配線11の抵抗分布のばらつきを抑えることができる。これにより本発明では、得られるデバイス10の特性や精度を面内で均一化させることが可能なマスク30A(30)を容易に製造することができる。

【0028】

特に本実施形態では、前記工程Cにおいて、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10が有する前記金属配線11に対応する部位の幅を変えている。

以下、工程順に説明する。

【0029】

図5は、デバイスの製造方法を模式的に示す断面図である。

まず、前記基板2の一面2a上に前記金属配線11をなす金属薄膜を形成する(工程A)。図5(a)、(b)に示すように、基板2の一面2aを覆うように金属薄膜12を任意の厚さとなるように成膜する。金属薄膜12の成膜方法としては、蒸着、スパッタリング、化学気相場鴇(CVD)法があり、目的とする膜に応じて使用すればよい。

【0030】

次に、前記基板2の面内における前記金属薄膜12の膜厚分布を測定する(工程B)。

次いで、前記膜厚分布の測定結果に応じて、それぞれのデバイス10が有する前記金属配線11の電気抵抗値のばらつきを小さくするように、前記金属配線11に対応する部位の形状を面内で変化させてマスク30A(30)を設計する(工程C)。

それぞれのデバイス10が有する前記金属配線11の電気抵抗値のばらつきを小さくするように、前記膜厚分布の測定結果に応じて、金属配線11の線幅に分布を持たせることで、上記抵抗値のばらつきを抑えることか可能になる。

【0031】

ここで、金属配線11の抵抗値は下記の式1で与えられる。

【0032】

【数1】

【0033】

式1において、Rは抵抗値、ρは金属配線に依存する定数、Sは金属配線の断面積、Lは金属配線の長さ、を表す。したがって、金属配線11の材質とパターン(配線長さ)が均一であれば、膜厚のばらつきに起因する抵抗値のばらつきを配線幅を変えることによって制御することが可能となる。

【0034】

つまり、あらかじめ基板面内において金属薄膜12の膜厚分布を測定しておき、それに応じてマスク30A(30)の金属配線11に対応する部位の形状を調整してマスク30A(30)を設計する。具体的には、前記基板2の中心側に配されるデバイス10に比べて、外側に配されるデバイス10の前記金属配線11に対応する部位の幅が広くなるように設計する。

そして、該マスク30A(30)を用いてデバイス10を製造することで、それぞれのデバイス10が有する前記金属配線11の電気抵抗値の面内ばらつきを小さくすることができる。これにより、得られるデバイス10の特性や精度を面内で均一化させることが可能である。

【0035】

そして、図5(c)に示すように、金属薄膜12上にレジスト等をリソグラフィ技術によってパターニングを行い、マスク30A(30)を形成する。

なお、金属薄膜12上にレジストを塗布し、該レジストを、紫外光を用いたフォトリソグラフィによりパターニングしてもよい。レジスト上にマスク30A(30)を配し、このマスクパターンを介して紫外光を局所的に照射し、レジストにパターンを転写してもよい。

【0036】

次に、図5(d)に示すように、金属薄膜12のエッチングを行う。この際、マスク30A(30)の開口部31から露出した部分の金属薄膜12が選択的に除去される。

エッチングは、金属の溶解溶液(エッチャント)を用いてウェットエッチングする方法と、ドライプラズマを用いてイオンもしくは化学的にエッチングする方法が挙げられる。

最後に、図5(e)に示すように、マスク30を剥離することで金属配線11を有するデバイス10が形成される。

【0037】

このようにして、基板2上に多数のデバイス10が形成されてなる半導体ウエハ1A(1)は、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10が有する金属配線11の電気抵抗値のばらつきを小さくするように、金属配線11の線幅が変えられているので、面内における金属配線11の抵抗分布のばらつきを抑えることができる。これにより得られる半導体ウエハ1A(1)は、得られるデバイス10の特性や精度が面内で均一化されたものとなる。

【0038】

なお、上述した方法の他にも、あらかじめ逆テーバー構造となるようなマスク30、もしくは根元がくびれるような構造を持つマスク30を基板2の一面2a上に配置し、該マスク30及び基板2の一面2aを覆うように金属薄膜12を成膜後、マスク30をはがすことで金属配線11を形成するリフトオフ法によってデバイス10(金属配線11)を形成してもよい。

【0039】

<第二実施形態>

次に、本発明の半導体ウエハ、マスク及びその製造方法の第二実施形態について説明する。

なお、以下に示す説明では、上述した実施形態と異なる部分について主に説明し、第一実施形態と同様の部分については、その説明を省略する。

図6は、本実施形態に係る半導体ウエハの一構成例を模式的に示す平面図である。

【0040】

上述した第一実施形態の半導体ウエハ1A(1)では、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10が有する前記金属配線11の形状を変えていたが、本実施形態の半導体ウエハ1B(1)は、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10が有する前記金属配線11に対応する部位の長さ(L)を変えている。

【0041】

図7は、デバイス10の一構成例を示す拡大図である。ここでは、デバイス10としてピラニセンサ20を例として挙げている。ピラニセンサ20は、電極パッド21、検知フィラメント22および温度補償フィラメント23を備えている。

図8は、検知フィラメント22を拡大して示す図である。検知フィラメント22は、長さ2.5mmで幅が10μmであるように設計されている。したがって、Ptの膜厚が136nmでは、この検知フィラメント22は250Ωの抵抗値となる。また、温度補償フィラメント23は長さ45mmで幅が10μmであるので、Ptの膜厚が136nmのとき、抵抗は4500Ωとなるように設計されている。

【0042】

ここで、本実施形態において、金属配線11として、検知フィラメント22の長さは、該検知フィラメント22の一方側に配された電極21との接続部(図7中α点で示す)と、他方側に配された電極21との接続部(図7中β点で示す)との間の配線長さを言うものとする。

【0043】

本実施形態の半導体ウエハ1B(1)では、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10が有する前記金属配線11の形状が変えられているので、面内における金属配線11の抵抗分布のばらつきを抑えることができる。具体的には、前記基板2の中心側に配されるデバイス10に比べて、外側に配されるデバイス10の前記金属配線11の長さが短くなされている。これにより本実施形態の半導体ウエハ1B(1)では、得られるデバイス10の特性や精度が面内で均一化されたものとなる。

【0044】

このような半導体ウエハ1B(1)は、以下に示すようなマスクを用いて製造される。

図9は、本実施形態のマスク30B(30)の一例を模式的に示す平面図である。なお、図では、金属配線11(検知フィラメント22)に対応する部分のみを拡大して示している。

本実施形態のマスク30B(30)は、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10が有する前記金属配線11に対応する部位の長さを変えている。具体的には、前記基板2の中心側に配されるデバイス10に比べて、外側に配されるデバイス10の前記金属配線11に対応する部位の長さが短くなされている。

【0045】

本実施形態のマスク30B(30)では、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10が有する前記金属配線11に対応する部位の長さが変えられているので、該マスク30B(30)を用いて製造されるそれぞれのデバイス10が有する前記金属配線11の電気抵抗値の面内ばらつきを小さくすることができる。これにより本発明のマスク30B(30)は、得られるデバイス10の特性や精度を基板面内で均一化させることが可能である。

【0046】

このようなマスク30B(30)を製造するにあたり、本実施形態のマスクの製造方法は、金属配線11を有するデバイス10を基板2の一面2a上に多数形成する際に、該基板2の一面2aに対向配置されて用いられるマスクの製造方法であって、前記基板2の一面2a上に前記金属配線11をなす金属薄膜12を形成する工程Aと、前記基板2の面内における前記金属薄膜12の膜厚分布を測定する工程Bと、前記膜厚分布の測定結果に応じて、それぞれのデバイス10が有する前記金属配線11の電気抵抗値のばらつきを小さくするように、前記金属配線11に対応する部位の形状を面内で変化させて設計する工程Cと、を少なくとも順に備えたこと、を特徴とする。

【0047】

また、本発明のマスクの製造方法では、基板2の一面2a上に前記金属配線11をなす金属薄膜12を形成し(工程A)、前記基板2の面内における前記金属薄膜12の膜厚分布を測定して(工程B)、前記膜厚分布の測定結果に応じて、それぞれのデバイス10が有する前記金属配線11の電気抵抗値のばらつきを小さくするように、前記金属配線11に対応する部位の形状を面内で変化させて設計している(工程C)ので、基板面内における金属配線11の抵抗分布のばらつきを抑えることができる。これにより本発明のマスクの製造方法では、得られるデバイス10の特性や精度を面内で均一化させることが可能なマスク30B(30)を容易に製造することができる。

【0048】

特に本実施形態では、前記工程Cにおいて、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10が有する前記金属配線11に対応する部位の長さを変えている。

それぞれのデバイス10が有する前記金属配線11の電気抵抗値のばらつきを小さくするように、前記膜厚分布の測定結果に応じて、金属配線11の長さに分布を持たせることで、上記抵抗値のばらつきを抑えることか可能になる。

【0049】

上述したように、金属配線11の抵抗値は下記の式2で与えられる。

【0050】

【数2】

【0051】

式2において、Rは抵抗値、ρは金属配線に依存する定数、Sは金属配線の断面積、Lは金属配線の長さ、を表す。したがって、金属配線11の材質とパターン(配線幅)が均一であれば、膜厚のばらつきに起因する抵抗値のばらつきを配線長さを変えることによって制御することが可能となる。

【0052】

つまり、あらかじめ成膜する装置において基板面内の膜厚分布を測定しておき、それに応じてマスク30の金属配線11に対応する部位の形状(ここでは長さ)を調整してマスク30B(30)を設計する。具体的には、前記基板2の中心側に配されるデバイス10に比べて、外側に配されるデバイス10の前記金属配線11に対応する部位の長さが短くなるように設計する。

そして、該マスク30B(30)を用いてデバイス10を製造することで、それぞれのデバイス10が有する前記金属配線11の電気抵抗値の面内ばらつきを小さくすることができる。これにより、得られるデバイス10の特性や精度を面内で均一化させることが可能である。

【0053】

このようなマスク30B(30)を用いて製造された半導体ウエハ1B(1)は、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10が有する金属配線11の電気抵抗値のばらつきを小さくするように、金属配線11の長さが変えられているので、面内における金属配線11の抵抗分布のばらつきを抑えることができる。これにより得られる半導体ウエハ1B(1)は、得られるデバイス10の特性や精度が面内で均一化されたものとなる。

【実施例】

【0054】

以下、本発明の効果を確認するために行った実施例について説明する。

(実施例1)

まず、6インチの基板の一面2aに、Arプラズマを用いたスパッタリング法によってPt薄膜を成膜した。成膜条件としては、ターゲットと基板の距離が250mm、圧力が0.13Pa、0.3kWで成膜を行った。基板中心付近での膜厚が200nmとなるように成膜を行った。

【0055】

(膜厚分布の測定)

次に、6インチの基板面内での前記金属薄膜の膜厚分布を測定した。その結果を図10に示す。

図10(a)に示すように、基板中心部を0点として、オリフラと平行方向と垂直方向をそれぞれX,Y軸として、各軸の膜厚を測定し、基板中心部からの距離に対してプロットした。その結果を図10(b)に示す(□がX軸方向の結果を、×印がY軸方向の結果を表す)。図10(b)から、平均で7.1%の膜厚分布があることが分かった。また、中心に対して放射状に膜厚が変化していることも明らかとなった。

【0056】

(抵抗値分布の測定)

面内で上記したデバイスチップでwが10μmで均一に設計されたマスクを用いて金属配線(フィラメント)を形成し、その抵抗分布を調べた。

なお、フィラメントは、長さ2.5mmで幅wが10μmであるように設計されている。したがって、Ptの膜厚が136nmでは、この検知電極は250Ωの抵抗値となる。また、温度補償フィラメントは長さ45mmで幅が10μmであるので、Ptの膜厚が136nmのとき、抵抗は4500Ωとなるように設計されている。

【0057】

フィラメントの形成は、図5で示した方法を用いた。まず、ウエハ中心部のPt膜厚が136nmとなるように成膜を行い、マスクを用いてレジストのパターニングを行った。次に、BCl3 ガスを用いたドライプラズマエッチングによってレジストをマスクとしたフィラメントの作製を行った。

【0058】

このようにして得られた、フィラメントの面内抵抗分布を調べた。なお、フィラメントの面内抵抗分布の測定は、図11(a)に示す矢印の方向にフィラメントの抵抗値を測定しプロット(×印)した。その結果を図11(b)に示す。この結果、フィラメントの抵抗値は、平均259.9Ωで8.0%という大きな分布があり、図10(b)に示した膜厚分布の結果と同様になった。

【0059】

(マスクの設計)

この結果をもとに、マスクの設計を行った。前記膜厚分布の測定結果に応じて、それぞれのデバイスが有するフィラメントの電気抵抗値のばらつきを小さくするように、フィラメントに対応する部位の形状を面内で変化させた。

具体的には、図12に示すように、基板面内を同心円状に配された5つのブロックA〜Eに分け、フィラメントの幅wを前記ブロックA〜Eによってそれぞれ変え、膜厚分布に依存する抵抗値の補正を行った。基板面内におけるデバイス位置とフィラメント幅wとの関係を表1にまとめて示す。

【0060】

【表1】

【0061】

また、基板中心部から基板端部へむかってwを10μmから11μmの間で調整し、上述した方法で基板中心部のPtの厚さが136nmとなるようにPtフィラメントを作製し、抵抗値の分布を調べた。その結果を図13に示す。

【0062】

その結果、フィラメント幅を一定にした場合(図13中×印で示す)に比べ、フィラメント幅を調節して設計したマスクを用いた場合(図13中□印で示す)では、抵抗分布が抑えられていることが明らかとなった。抵抗値の平均は245.1Ωで0.9%の分布であった。

【0063】

(ピラニセンサの作製、評価)

上記のようにして設計されたマスクを用いて、図2に示したような構造のピラニセンサを形成して評価を行った。

このピラニセンサは、図2に示したものと同様に、コンタクト用の電極パッド21に、検知用フィラメント22および温度補償用フィラメント23が形成されている。さらに、特許文献1に記載された方法と同様の方法により、SiをエッチングすることによりPtの検知フィラメント22を1μmの厚さのSiO2 メンブレンで中空構造にし、さらには気体の流路を形成するウエハを接合してセンサとした。

【0064】

以上のようにして基板上に多数のデバイス(ピラニセンサ)が形成された半導体ウエハにおいて、それぞれのデバイスの精度について評価した。

その結果、フィラメント幅を面内で均一(10μm)にした場合、膜厚の違いにより抵抗値がぱらついてしまうために、基板中心部以外のセンサでは測定精度を満たすことが出来なかった。

これに対して、基板面内でフィラメント幅を調整して配置したマスクを用いて作製したデバイスでは、基板上の位置に関わらず、十分な精度を持ってピラニセンサとして機能した。

【0065】

(実施例2)

実施例1の場合と同様に、フィラメントの面内抵抗分布を測定し、この結果をもとにマスクの設計を行った。前記膜厚分布の測定結果に応じて、それぞれのデバイスが有するフィラメントの電気抵抗値のばらつきを小さくするように、フィラメントに対応する部位の形状を面内で変化させた。

具体的には、基板面内を同心円状に配された5つのブロックA〜Eに分け、フィラメントの長さLを前記ブロックA〜Eによってそれぞれ変え、膜厚分布に依存する抵抗値の補正を行った。基板面内におけるデバイス位置とフィラメント長さLとの関係を表2にまとめて示す。

【0066】

【表2】

【0067】

また、基板中心部から基板端部へむかって長さLを2.5mmから2,25mmで調整し、上述した方法で基板中心部のPtの厚さが136nmとなるようにPtフィラメントを作製し、抵抗値の分布を調べた。その結果を図14に示す。

【0068】

その結果、フィラメント長さを一定にした場合(図14中×印で示す)に比べ、フィラメント長さを調節して設計したマスクを用いた場合(図14中●印で示す)では、抵抗分布が抑えられていることが明らかとなった。抵抗値の平均は245.1Ωで0.9%の分布であった。

【0069】

(ピラニセンサの作製、評価)

上記のようにして設計されたマスクを用いて、基板上に多数のデバイス(ピラニセンサ)を形成した半導体ウエハにおいて、それぞれのデバイスの精度について評価した。

その結果、フィラメント長さを面内で均一(2.5mm)にした場合、膜厚の違いにより抵抗値がぱらついてしまうために、基板中心部以外のセンサでは測定精度を満たすことが出来なかった。

これに対して、基板面内でフィラメント長さを調整して配置したマスクを用いて作製したデバイスでは、基板上の位置に関わらず、十分な精度を持ってピラニセンサとして機能した。

【0070】

以上の結果から、あらかじめ膜厚分布を測定し、それぞれのデバイスが有する金属配線の電気抵抗値のばらつきを小さくするように、金属配線の形状(幅、長さ)を変えることで、面内でフィラメントの抵抗値を補正することが可能となり、得られるデバイスの特性や精度を面内で均一化することができることが確認された。

【0071】

以上、本発明のマスクおよびその製造方法、半導体ウエハについて説明してきたが、本発明は上述した例に限定されるものではなく、発明の趣旨を逸脱しない範囲で適宜変更可能である。

【産業上の利用可能性】

【0072】

本発明は、マスクおよびその製造方法、半導体ウエハに広く適用可能である。特に、MEMSデバイスを製造する際には好適である。

【符号の説明】

【0073】

1A、1B(1) 半導体ウエハ、2 基板、10 デバイス、11 金属配線、12 金属薄膜、20 ピラニセンサ、21 電極パッド、22 検知フィラメント、23 温度補償フィラメント、30A、30B(30) マスク、31 開口部。

【技術分野】

【0001】

本発明は、マイクロエレクトロメカニカルシステム(MEMS)等、金属配線を有するデバイスの製造に用いるマスクおよびその製造方法、半導体ウエハに関する。

【背景技術】

【0002】

半導体素子(デバイス)は電気的情報を変換するために利用されている。近年、半導体製造工程で用いられる微細加工技術を利用して機械要素部品、センサ、アクチュエータ、電子回路といった構造を組み込まれたMEMSと呼ばれるデバイスが多く開発されている。このMEMSデバイスでは、電気以外の情報を検出、解析することが可能となるため、その応用範囲は多岐にわたる。

【0003】

最も多く利用されているMEMSデバイスの一つであるピエゾ抵抗型の加速度センサでは、デバイス内に作りこまれたダイヤフラム構造の位置変化をピエゾ抵抗素子によって検出し、電気回路によって増幅、計測する。インクジェットヘッドでは、ピエゾ素子を電気的に駆動させ、吐出するインクに圧力を印加するような構造をもち、液滴を吐出する。この他にも、生物学的な情報を解析するためのBioMEMSと呼ばれるデバイスも多く開発されている。

【0004】

例えば、遺伝子の発現量を網羅的に検出することを目的としたDNAマイクロアレーがその一つである。このデバイスにおいては、プローブである一本鎖DNAが基板上に集積化されており、これにサンプルから由来するcDNA等がハイブリダイズすることを利用して分光もしくは電気的に検出する。つまりは、生物化学的な反応を光や電気といった情報に変換するための素子として利用している。

【0005】

このようなMEMSデバイスの中で、微小金属配線(フィラメント)を配置し、この電気的特性の変化を利用して様々な現象を検出するための素子も開発されている。具体的には、ピラニセンサや半導体式ガスセンサが挙げられる。ピラニセンサは、通電加熱されたフィラメントに気体分子が衝突することで損失する熱量から圧力を計測する真空計である。このピラニセンサをMEMS技術の利用で小型化することで、フィラメント端部からの熱伝導ならびに幅射による熱放出が抑えられることによる測定下限精度の改善、さらには気体が流れる微小流路構造を設けて、大気圧付近において発生する対流による影響を抑制することで大気圧付近において測定精度が向上することが示されている(例えば、特許文献1、2参照)。

【0006】

半導体式ガスセンサは、金属酸化物半導体の電気的な抵抗の変化により特定のガスを検出するものである。例えば、酸化スズ(SnOx )を用いたセンサでは、還元性ガス(CO等)を検出することが可能である。酸化スズを400℃程度に加熱すると、自由電子が酸化スズ粒子の粒界を流れるようになる。大気中に存在する酸素がこの酸化スズ表面に吸着すると、自由電子を細くすることで粒界にポテンシャル障壁が形成される。したがって、電子の流れは妨げられ、電気抵抗が大きくなる。この状態で還元性ガスに暴露されると、酸化スズの表面で還元性ガスと吸着酸素との酸化反応が起こり、酸素が減少してポテンシャル障壁が低下することで結果として電気抵抗が下がる。このように、金属酸化物半導体の電気抵抗変化を利用してガス検出を行うことが可能である(例えば、特許文献3参照)。

【0007】

この半導体式ガスセンサにおいても、微細加工技術を用いてフィラメントをデバイス内に作りこむことで小型化、さらには製造コストの削減が行われている。つまりは、デバイス内に加熱用のヒータフィラメントと半導体の電気特性変化測定用のフィラメントを設けてセンサとしている(例えば、特許文献4参照)。

【0008】

上述したように、半導体製造技術を用いてデバイス内に微小金属配線(フィラメント)を設け、その電気的特性から圧力、ガス種等を計測するセンサデバイスが多く提案されている。フィラメントの形成方法としては、例えば図15に示すような方法が挙げられる。まず、図15(a)、(b)に示すように、基板101に金属薄膜102を任意の厚さとなるように成膜する。次に、図15(c)に示すように、金属薄膜102上にレジスト103をリソグラフィ技術によってパターニングを行う。次に、図15(d)に示すように、金属薄膜102のエッチングを行う。この際、パターニングしたレジスト103がマスクとなり、選択的にレジスト103の開口部104から露出している金属薄膜102が除去される。最後に、図15(e)に示すように、レジスト103を剥離することで金属配線が形成される。

【0009】

上記したような方法で金属配線からなるフィラメントを形成した場合、ウエハ面内で膜厚のばらつきが生じ、その膜厚分布に起因してフィラメントの抵抗もデバイス毎で分布を持ってしまう。ピラニセンサの場合では、特許文献1記載のようにセンサ内の検出フィラメントをブリッジ回路と呼ばれる中の抵抗として用いて圧力を計測する。つまりは、検出フィラメントから放出される熱量がブリッジ回路への供給する電圧値から換算される。ここから分かるように、ブリッジ回路内の他の抵抗値とのバランスからセンサに用いられる検出フィラメントの抵抗値のぱらつきはセンサ間の再現性や測定精度に大きく影響がある。

【0010】

そこで、スパッタリングによる成膜方法においては、基板に対して垂直方向に対して角度を設けてターゲットを配置し(斜入射)、さらに基板を偏芯させながら自公転回転させることで、膜厚分布を一定にさせる方法が用いられている(例えば、特許文献5参照)。

【0011】

しかしながら、この方法では真空装置内での稼動部分が多いだけではなく、ターゲットから取り出されたスパッタ粒子に対して実際に成膜される粒子は非常に少なく、収率として大変悪い。したがって、設備だけではなく、ターゲットコストが非常にかかってしまう。真空蒸着法においても、例えば蒸発源を複数個配置したり基板を自公転させたりすることで膜厚の分布を抑える方法が用いられているが、限度がある。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2008−111778号公報

【特許文献2】特開2009−300381号公報

【特許文献3】特開平4−29049号公報

【特許文献4】特開2008−309556号公報

【特許文献5】特開2002−20864号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、このような従来の実情に鑑みて考案されたものであり、半導体ウエハ面内における金属配線の抵抗分布のばらつきを抑え、得られるデバイスの特性や精度を面内で均一化させることが可能なマスクを提供することを第一の目的とする。

また、本発明は、半導体ウエハ面内における金属配線の抵抗分布のばらつきを抑え、得られるデバイスの特性や精度を面内で均一化させることが可能なマスクの製造方法を提供することを第二の目的とする。

また、本発明は、面内における金属配線の抵抗分布のばらつきを抑え、得られるデバイスの特性や精度が面内で均一化させた半導体ウエハを提供することを第三の目的とする。

【課題を解決するための手段】

【0014】

本発明の請求項1に記載のマスクは、金属配線を有するデバイスを基板の一面上に多数形成する際に、該基板の一面に対向配置されて用いられるマスクであって、個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線に対応する部位の形状を変えたこと、を特徴とする。

本発明の請求項2に記載のマスクは、請求項1において、個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線に対応する部位の幅を変えたこと、を特徴とする。

本発明の請求項3に記載のマスクは、請求項2において、前記基板の中心側に配されるデバイスに比べて、外側に配されるデバイスの前記金属配線に対応する部位の幅が広くなされていること、を特徴とする。

本発明の請求項4に記載のマスクは、請求項1において、個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線に対応する部位の長さを変えたこと、を特徴とする。

本発明の請求項5に記載のマスクは、請求項4において、前記基板の中心側に配されるデバイスに比べて、外側に配されるデバイスの前記金属配線に対応する部位の長さが短くなされていること、を特徴とする。

本発明の請求項6に記載のマスクの製造方法は、金属配線を有するデバイスを基板の一面上に多数形成する際に、該基板の一面に対向配置されて用いられるマスクの製造方法であって、前記基板の一面上に前記金属配線をなす金属薄膜を形成する工程Aと、前記基板の面内における前記金属薄膜の膜厚分布を測定する工程Bと、前記膜厚分布の測定結果に応じて、それぞれのデバイスが有する前記金属配線の電気抵抗値のばらつきを小さくするように、前記金属配線に対応する部位の形状を面内で変化させて設計する工程Cと、を少なくとも順に備えたこと、を特徴とする。

本発明の請求項7に記載のマスクの製造方法は、請求項6において、前記工程Cにおいて、個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線に対応する部位の幅を変えること、を特徴とする。

本発明の請求項8に記載のマスクの製造方法は、請求項6において、前記工程Cにおいて、個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線に対応する部位の長さを変えること、を特徴とする。

本発明の請求項9に記載の半導体ウエハは、基板の一面上に、金属配線を有するデバイスが多数形成されてなる半導体ウエハであって、個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線の形状を変えたこと、を特徴とする。

本発明の請求項10に記載の半導体ウエハは、請求項9において、個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線の幅を変えたこと、を特徴とする。

本発明の請求項11に記載の半導体ウエハは、請求項10において、前記基板の中心側に配されるデバイスに比べて、外側に配されるデバイスの前記金属配線の幅が広くなされていること、を特徴とする。

本発明の請求項12に記載の半導体ウエハは、請求項9において、個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線に対応する部位の長さを変えたこと、を特徴とする。

本発明の請求項13に記載の半導体ウエハは、請求項12において、前記基板の中心側に配されるデバイスに比べて、外側に配されるデバイスの前記金属配線の長さが短くなされていること、を特徴とする。

【発明の効果】

【0015】

本発明では、金属配線を有するデバイスを基板の一面上に多数形成する際に、該基板の一面に対向配置されて用いられるマスクにおいて、個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線に対応する部位の形状を変えているので、それぞれのデバイスが有する前記金属配線の電気抵抗値の面内ばらつきを小さくすることができる。ゆえに、本発明は、得られるデバイスの特性や精度を面内で均一化させることが可能なマスクを提供することができる。

また、本発明では、金属配線を有するデバイスを基板の一面上に多数形成する際に、該基板の一面に対向配置されて用いられるマスクの製造方法において、前記基板の一面上に前記金属配線をなす金属薄膜を形成する工程Aと、前記基板の面内における前記金属薄膜の膜厚分布を測定する工程Bと、前記膜厚分布の測定結果に応じて、それぞれのデバイスが有する前記金属配線の電気抵抗値のばらつきを小さくするように、前記金属配線に対応する部位の形状を面内で変化させて設計する工程Cと、を少なくとも順に備えているので、ウエハ面内における金属配線の抵抗分布のばらつきを抑えることができる。ゆえに、本発明は、得られるデバイスの特性や精度を面内で均一化させることが可能なマスクの製造方法を提供することができる。

さらに、本発明では、基板の一面上に、金属配線を有するデバイスが多数形成されてなる半導体ウエハにおいて、個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線の形状が変えられているので、面内における金属配線の抵抗分布のばらつきを抑えることができる。ゆえに、本発明は、得られるデバイスの特性や精度を面内で均一化させた半導体ウエハの提供に貢献する。

【図面の簡単な説明】

【0016】

【図1】本発明の半導体ウエハの一構成例を模式的に示す平面図。

【図2】図1に示す半導体ウエハにおいてデバイスの一構成例を示す拡大図。

【図3】図2に示すデバイスにおいてフィラメントを拡大して示す図。

【図4】本発明のマスクの一例を模式的に示す平面図。

【図5】デバイスの製造方法を模式的に示す断面図。

【図6】本発明の半導体ウエハの一構成例を模式的に示す平面図。

【図7】図6に示す半導体ウエハにおいてデバイスの一構成例を示す拡大図。

【図8】図7に示すデバイスにおいてフィラメントを拡大して示す図。

【図9】本発明のマスクの一例を模式的に示す平面図。

【図10】金属薄膜の面内膜厚分布を測定した結果を示す図。

【図11】デバイスの抵抗値の面内分布を測定した結果を示す図。

【図12】基板を同心円状に配された複数のブロックに分けた図。

【図13】金属配線の幅を変えた場合の、デバイスの抵抗値の面内分布を測定した結果を示す図。

【図14】金属配線の長さを変えた場合の、デバイスの抵抗値の面内分布を測定した結果を示す図。

【図15】従来のデバイスの製造方法を模式的に示す断面図。

【発明を実施するための形態】

【0017】

以下、本発明の好適な実施形態について説明する。

なお、以下の説明において具体的な値を挙げている場合があるが、その値は一例であり、本発明はこの値に限定されるものではない。

【0018】

<第一実施形態>

図1は、本発明の半導体ウエハの一構成例を模式的に示す平面図である。

本発明の半導体ウエハ1A(1)は、基板2の一面2a上に、金属配線11を有するデバイス10が多数形成されてなる。このような金属配線11を有するデバイス10としては、特に限定されるものではないが、例えば金属配線11において放出される熱量から圧力を測定するピラニセンサや、金属配線11に半導体である酸化金属を接触させ、抵抗値の変化から特定のガスを検出するセンサ等が挙げられる。

図2は、デバイス10の一構成例を示す拡大図である。ここでは、デバイス10としてピラニセンサ20を例として挙げている。また、1チップのサイズは縦3mm、帽4mmである。

【0019】

ピラニセンサ20は、1mmの正方形状の電極パッド21、検知フィラメント22および温度補償フィラメント23を備えている。これら電極パッド21、検知フィラメント22および温度補償フィラメント23は、TaOxを下地にしたPtからなっており、電極パッド21には、ワイヤーボンダを用いて電極を取り出すため、厚さ400nmの金が成膜されている。

【0020】

図3は、検知フィラメント22を拡大して示す図である。検知フィラメント22は、長さ2.5mmで幅(図3中のw1 )が10μmであるように設計されている。したがって、Ptの膜厚が136nmでは、この検知フィラメント22は250Ωの抵抗値となる。また、温度補償フィラメント23は長さ45mmで幅が10μmであるので、Ptの膜厚が136nmのとき、抵抗は4500Ωとなるように設計されている。

【0021】

そして、特に本発明の半導体ウエハ1A(1)は、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10(ピラニセンサ20)が有する前記金属配線11(検知フィラメント22)の形状を変えたこと、を特徴とする。本実施形態では、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10(ピラニセンサ20)が有する前記金属配線11(検知フィラメント22)の幅(図3中のw1)が変えられている。

【0022】

本発明の半導体ウエハ1A(1)は、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10が有する前記金属配線11の幅w1 が変えられているので、面内における金属配線11の抵抗分布のばらつきを抑えることができる。これにより本発明の半導体ウエハ1A(1)では、得られるデバイス10の特性や精度が面内で均一化されたものとなる。

【0023】

このような半導体ウエハ1A(1)は、以下に示すようなマスクを用いて製造される。

図4は、本発明のマスクの一例を模式的に示す平面図である。なお、図では、金属配線11(検知フィラメント22)に対応する部分のみを拡大して示している。

本発明のマスク30A(30)は、金属配線11を有するデバイス10を基板2の一面2a上に多数形成する際に、該基板2の一面2aに対向配置されて用いられるマスクであって、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10が有する前記金属配線11に対応する部位の形状を変えたこと、を特徴とする。

【0024】

本発明のマスク30A(30)では、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10が有する前記金属配線11に対応する部位の形状を変えている。本実施形態のマスク30A(30)では、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10が有する前記金属配線11に対応する部位の幅(図4中のw2 )を変えている。具体的には、前記基板2の中心側に配されるデバイス10に比べて、外側に配されるデバイス10の前記金属配線11に対応する部位の幅w2が広くなされている。

【0025】

本発明のマスク30A(30)では、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10が有する前記金属配線11に対応する部位の幅w2 が変えられているので、該マスク30A(30)を用いて製造されるそれぞれのデバイス10が有する前記金属配線11の電気抵抗値の面内ばらつきを小さくすることができる。これにより本発明のマスク30A(30)は、得られるデバイス10の特性や精度を基板面内で均一化させることが可能である。

【0026】

このようなマスク30A(30)を製造するにあたり、本発明のマスクの製造方法は、金属配線11を有するデバイス10を基板2の一面2a上に多数形成する際に、該基板2の一面2aに対向配置されて用いられるマスクの製造方法であって、前記基板2の一面2a上に前記金属配線11をなす金属薄膜を形成する工程Aと、前記基板2の面内における前記金属薄膜の膜厚分布を測定する工程Bと、前記膜厚分布の測定結果に応じて、それぞれのデバイス10が有する前記金属配線11の電気抵抗値のばらつきを小さくするように、前記金属配線11に対応する部位の形状を面内で変化させて設計する工程Cと、を少なくとも順に備えたこと、を特徴とする。

【0027】

本発明では、基板2の一面2a上に前記金属配線11をなす金属薄膜12を形成し(工程A)、前記基板2の面内における前記金属薄膜12の膜厚分布を測定して(工程B)、前記膜厚分布の測定結果に応じて、それぞれのデバイス10が有する前記金属配線11の電気抵抗値のばらつきを小さくするように、前記金属配線11に対応する部位の形状を面内で変化させて設計している(工程C)ので、基板面内における金属配線11の抵抗分布のばらつきを抑えることができる。これにより本発明では、得られるデバイス10の特性や精度を面内で均一化させることが可能なマスク30A(30)を容易に製造することができる。

【0028】

特に本実施形態では、前記工程Cにおいて、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10が有する前記金属配線11に対応する部位の幅を変えている。

以下、工程順に説明する。

【0029】

図5は、デバイスの製造方法を模式的に示す断面図である。

まず、前記基板2の一面2a上に前記金属配線11をなす金属薄膜を形成する(工程A)。図5(a)、(b)に示すように、基板2の一面2aを覆うように金属薄膜12を任意の厚さとなるように成膜する。金属薄膜12の成膜方法としては、蒸着、スパッタリング、化学気相場鴇(CVD)法があり、目的とする膜に応じて使用すればよい。

【0030】

次に、前記基板2の面内における前記金属薄膜12の膜厚分布を測定する(工程B)。

次いで、前記膜厚分布の測定結果に応じて、それぞれのデバイス10が有する前記金属配線11の電気抵抗値のばらつきを小さくするように、前記金属配線11に対応する部位の形状を面内で変化させてマスク30A(30)を設計する(工程C)。

それぞれのデバイス10が有する前記金属配線11の電気抵抗値のばらつきを小さくするように、前記膜厚分布の測定結果に応じて、金属配線11の線幅に分布を持たせることで、上記抵抗値のばらつきを抑えることか可能になる。

【0031】

ここで、金属配線11の抵抗値は下記の式1で与えられる。

【0032】

【数1】

【0033】

式1において、Rは抵抗値、ρは金属配線に依存する定数、Sは金属配線の断面積、Lは金属配線の長さ、を表す。したがって、金属配線11の材質とパターン(配線長さ)が均一であれば、膜厚のばらつきに起因する抵抗値のばらつきを配線幅を変えることによって制御することが可能となる。

【0034】

つまり、あらかじめ基板面内において金属薄膜12の膜厚分布を測定しておき、それに応じてマスク30A(30)の金属配線11に対応する部位の形状を調整してマスク30A(30)を設計する。具体的には、前記基板2の中心側に配されるデバイス10に比べて、外側に配されるデバイス10の前記金属配線11に対応する部位の幅が広くなるように設計する。

そして、該マスク30A(30)を用いてデバイス10を製造することで、それぞれのデバイス10が有する前記金属配線11の電気抵抗値の面内ばらつきを小さくすることができる。これにより、得られるデバイス10の特性や精度を面内で均一化させることが可能である。

【0035】

そして、図5(c)に示すように、金属薄膜12上にレジスト等をリソグラフィ技術によってパターニングを行い、マスク30A(30)を形成する。

なお、金属薄膜12上にレジストを塗布し、該レジストを、紫外光を用いたフォトリソグラフィによりパターニングしてもよい。レジスト上にマスク30A(30)を配し、このマスクパターンを介して紫外光を局所的に照射し、レジストにパターンを転写してもよい。

【0036】

次に、図5(d)に示すように、金属薄膜12のエッチングを行う。この際、マスク30A(30)の開口部31から露出した部分の金属薄膜12が選択的に除去される。

エッチングは、金属の溶解溶液(エッチャント)を用いてウェットエッチングする方法と、ドライプラズマを用いてイオンもしくは化学的にエッチングする方法が挙げられる。

最後に、図5(e)に示すように、マスク30を剥離することで金属配線11を有するデバイス10が形成される。

【0037】

このようにして、基板2上に多数のデバイス10が形成されてなる半導体ウエハ1A(1)は、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10が有する金属配線11の電気抵抗値のばらつきを小さくするように、金属配線11の線幅が変えられているので、面内における金属配線11の抵抗分布のばらつきを抑えることができる。これにより得られる半導体ウエハ1A(1)は、得られるデバイス10の特性や精度が面内で均一化されたものとなる。

【0038】

なお、上述した方法の他にも、あらかじめ逆テーバー構造となるようなマスク30、もしくは根元がくびれるような構造を持つマスク30を基板2の一面2a上に配置し、該マスク30及び基板2の一面2aを覆うように金属薄膜12を成膜後、マスク30をはがすことで金属配線11を形成するリフトオフ法によってデバイス10(金属配線11)を形成してもよい。

【0039】

<第二実施形態>

次に、本発明の半導体ウエハ、マスク及びその製造方法の第二実施形態について説明する。

なお、以下に示す説明では、上述した実施形態と異なる部分について主に説明し、第一実施形態と同様の部分については、その説明を省略する。

図6は、本実施形態に係る半導体ウエハの一構成例を模式的に示す平面図である。

【0040】

上述した第一実施形態の半導体ウエハ1A(1)では、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10が有する前記金属配線11の形状を変えていたが、本実施形態の半導体ウエハ1B(1)は、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10が有する前記金属配線11に対応する部位の長さ(L)を変えている。

【0041】

図7は、デバイス10の一構成例を示す拡大図である。ここでは、デバイス10としてピラニセンサ20を例として挙げている。ピラニセンサ20は、電極パッド21、検知フィラメント22および温度補償フィラメント23を備えている。

図8は、検知フィラメント22を拡大して示す図である。検知フィラメント22は、長さ2.5mmで幅が10μmであるように設計されている。したがって、Ptの膜厚が136nmでは、この検知フィラメント22は250Ωの抵抗値となる。また、温度補償フィラメント23は長さ45mmで幅が10μmであるので、Ptの膜厚が136nmのとき、抵抗は4500Ωとなるように設計されている。

【0042】

ここで、本実施形態において、金属配線11として、検知フィラメント22の長さは、該検知フィラメント22の一方側に配された電極21との接続部(図7中α点で示す)と、他方側に配された電極21との接続部(図7中β点で示す)との間の配線長さを言うものとする。

【0043】

本実施形態の半導体ウエハ1B(1)では、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10が有する前記金属配線11の形状が変えられているので、面内における金属配線11の抵抗分布のばらつきを抑えることができる。具体的には、前記基板2の中心側に配されるデバイス10に比べて、外側に配されるデバイス10の前記金属配線11の長さが短くなされている。これにより本実施形態の半導体ウエハ1B(1)では、得られるデバイス10の特性や精度が面内で均一化されたものとなる。

【0044】

このような半導体ウエハ1B(1)は、以下に示すようなマスクを用いて製造される。

図9は、本実施形態のマスク30B(30)の一例を模式的に示す平面図である。なお、図では、金属配線11(検知フィラメント22)に対応する部分のみを拡大して示している。

本実施形態のマスク30B(30)は、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10が有する前記金属配線11に対応する部位の長さを変えている。具体的には、前記基板2の中心側に配されるデバイス10に比べて、外側に配されるデバイス10の前記金属配線11に対応する部位の長さが短くなされている。

【0045】

本実施形態のマスク30B(30)では、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10が有する前記金属配線11に対応する部位の長さが変えられているので、該マスク30B(30)を用いて製造されるそれぞれのデバイス10が有する前記金属配線11の電気抵抗値の面内ばらつきを小さくすることができる。これにより本発明のマスク30B(30)は、得られるデバイス10の特性や精度を基板面内で均一化させることが可能である。

【0046】

このようなマスク30B(30)を製造するにあたり、本実施形態のマスクの製造方法は、金属配線11を有するデバイス10を基板2の一面2a上に多数形成する際に、該基板2の一面2aに対向配置されて用いられるマスクの製造方法であって、前記基板2の一面2a上に前記金属配線11をなす金属薄膜12を形成する工程Aと、前記基板2の面内における前記金属薄膜12の膜厚分布を測定する工程Bと、前記膜厚分布の測定結果に応じて、それぞれのデバイス10が有する前記金属配線11の電気抵抗値のばらつきを小さくするように、前記金属配線11に対応する部位の形状を面内で変化させて設計する工程Cと、を少なくとも順に備えたこと、を特徴とする。

【0047】

また、本発明のマスクの製造方法では、基板2の一面2a上に前記金属配線11をなす金属薄膜12を形成し(工程A)、前記基板2の面内における前記金属薄膜12の膜厚分布を測定して(工程B)、前記膜厚分布の測定結果に応じて、それぞれのデバイス10が有する前記金属配線11の電気抵抗値のばらつきを小さくするように、前記金属配線11に対応する部位の形状を面内で変化させて設計している(工程C)ので、基板面内における金属配線11の抵抗分布のばらつきを抑えることができる。これにより本発明のマスクの製造方法では、得られるデバイス10の特性や精度を面内で均一化させることが可能なマスク30B(30)を容易に製造することができる。

【0048】

特に本実施形態では、前記工程Cにおいて、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10が有する前記金属配線11に対応する部位の長さを変えている。

それぞれのデバイス10が有する前記金属配線11の電気抵抗値のばらつきを小さくするように、前記膜厚分布の測定結果に応じて、金属配線11の長さに分布を持たせることで、上記抵抗値のばらつきを抑えることか可能になる。

【0049】

上述したように、金属配線11の抵抗値は下記の式2で与えられる。

【0050】

【数2】

【0051】

式2において、Rは抵抗値、ρは金属配線に依存する定数、Sは金属配線の断面積、Lは金属配線の長さ、を表す。したがって、金属配線11の材質とパターン(配線幅)が均一であれば、膜厚のばらつきに起因する抵抗値のばらつきを配線長さを変えることによって制御することが可能となる。

【0052】

つまり、あらかじめ成膜する装置において基板面内の膜厚分布を測定しておき、それに応じてマスク30の金属配線11に対応する部位の形状(ここでは長さ)を調整してマスク30B(30)を設計する。具体的には、前記基板2の中心側に配されるデバイス10に比べて、外側に配されるデバイス10の前記金属配線11に対応する部位の長さが短くなるように設計する。

そして、該マスク30B(30)を用いてデバイス10を製造することで、それぞれのデバイス10が有する前記金属配線11の電気抵抗値の面内ばらつきを小さくすることができる。これにより、得られるデバイス10の特性や精度を面内で均一化させることが可能である。

【0053】

このようなマスク30B(30)を用いて製造された半導体ウエハ1B(1)は、個々の前記デバイス10が配される前記基板2上の位置に応じて、それぞれのデバイス10が有する金属配線11の電気抵抗値のばらつきを小さくするように、金属配線11の長さが変えられているので、面内における金属配線11の抵抗分布のばらつきを抑えることができる。これにより得られる半導体ウエハ1B(1)は、得られるデバイス10の特性や精度が面内で均一化されたものとなる。

【実施例】

【0054】

以下、本発明の効果を確認するために行った実施例について説明する。

(実施例1)

まず、6インチの基板の一面2aに、Arプラズマを用いたスパッタリング法によってPt薄膜を成膜した。成膜条件としては、ターゲットと基板の距離が250mm、圧力が0.13Pa、0.3kWで成膜を行った。基板中心付近での膜厚が200nmとなるように成膜を行った。

【0055】

(膜厚分布の測定)

次に、6インチの基板面内での前記金属薄膜の膜厚分布を測定した。その結果を図10に示す。

図10(a)に示すように、基板中心部を0点として、オリフラと平行方向と垂直方向をそれぞれX,Y軸として、各軸の膜厚を測定し、基板中心部からの距離に対してプロットした。その結果を図10(b)に示す(□がX軸方向の結果を、×印がY軸方向の結果を表す)。図10(b)から、平均で7.1%の膜厚分布があることが分かった。また、中心に対して放射状に膜厚が変化していることも明らかとなった。

【0056】

(抵抗値分布の測定)

面内で上記したデバイスチップでwが10μmで均一に設計されたマスクを用いて金属配線(フィラメント)を形成し、その抵抗分布を調べた。

なお、フィラメントは、長さ2.5mmで幅wが10μmであるように設計されている。したがって、Ptの膜厚が136nmでは、この検知電極は250Ωの抵抗値となる。また、温度補償フィラメントは長さ45mmで幅が10μmであるので、Ptの膜厚が136nmのとき、抵抗は4500Ωとなるように設計されている。

【0057】

フィラメントの形成は、図5で示した方法を用いた。まず、ウエハ中心部のPt膜厚が136nmとなるように成膜を行い、マスクを用いてレジストのパターニングを行った。次に、BCl3 ガスを用いたドライプラズマエッチングによってレジストをマスクとしたフィラメントの作製を行った。

【0058】

このようにして得られた、フィラメントの面内抵抗分布を調べた。なお、フィラメントの面内抵抗分布の測定は、図11(a)に示す矢印の方向にフィラメントの抵抗値を測定しプロット(×印)した。その結果を図11(b)に示す。この結果、フィラメントの抵抗値は、平均259.9Ωで8.0%という大きな分布があり、図10(b)に示した膜厚分布の結果と同様になった。

【0059】

(マスクの設計)

この結果をもとに、マスクの設計を行った。前記膜厚分布の測定結果に応じて、それぞれのデバイスが有するフィラメントの電気抵抗値のばらつきを小さくするように、フィラメントに対応する部位の形状を面内で変化させた。

具体的には、図12に示すように、基板面内を同心円状に配された5つのブロックA〜Eに分け、フィラメントの幅wを前記ブロックA〜Eによってそれぞれ変え、膜厚分布に依存する抵抗値の補正を行った。基板面内におけるデバイス位置とフィラメント幅wとの関係を表1にまとめて示す。

【0060】

【表1】

【0061】

また、基板中心部から基板端部へむかってwを10μmから11μmの間で調整し、上述した方法で基板中心部のPtの厚さが136nmとなるようにPtフィラメントを作製し、抵抗値の分布を調べた。その結果を図13に示す。

【0062】

その結果、フィラメント幅を一定にした場合(図13中×印で示す)に比べ、フィラメント幅を調節して設計したマスクを用いた場合(図13中□印で示す)では、抵抗分布が抑えられていることが明らかとなった。抵抗値の平均は245.1Ωで0.9%の分布であった。

【0063】

(ピラニセンサの作製、評価)

上記のようにして設計されたマスクを用いて、図2に示したような構造のピラニセンサを形成して評価を行った。

このピラニセンサは、図2に示したものと同様に、コンタクト用の電極パッド21に、検知用フィラメント22および温度補償用フィラメント23が形成されている。さらに、特許文献1に記載された方法と同様の方法により、SiをエッチングすることによりPtの検知フィラメント22を1μmの厚さのSiO2 メンブレンで中空構造にし、さらには気体の流路を形成するウエハを接合してセンサとした。

【0064】

以上のようにして基板上に多数のデバイス(ピラニセンサ)が形成された半導体ウエハにおいて、それぞれのデバイスの精度について評価した。

その結果、フィラメント幅を面内で均一(10μm)にした場合、膜厚の違いにより抵抗値がぱらついてしまうために、基板中心部以外のセンサでは測定精度を満たすことが出来なかった。

これに対して、基板面内でフィラメント幅を調整して配置したマスクを用いて作製したデバイスでは、基板上の位置に関わらず、十分な精度を持ってピラニセンサとして機能した。

【0065】

(実施例2)

実施例1の場合と同様に、フィラメントの面内抵抗分布を測定し、この結果をもとにマスクの設計を行った。前記膜厚分布の測定結果に応じて、それぞれのデバイスが有するフィラメントの電気抵抗値のばらつきを小さくするように、フィラメントに対応する部位の形状を面内で変化させた。

具体的には、基板面内を同心円状に配された5つのブロックA〜Eに分け、フィラメントの長さLを前記ブロックA〜Eによってそれぞれ変え、膜厚分布に依存する抵抗値の補正を行った。基板面内におけるデバイス位置とフィラメント長さLとの関係を表2にまとめて示す。

【0066】

【表2】

【0067】

また、基板中心部から基板端部へむかって長さLを2.5mmから2,25mmで調整し、上述した方法で基板中心部のPtの厚さが136nmとなるようにPtフィラメントを作製し、抵抗値の分布を調べた。その結果を図14に示す。

【0068】

その結果、フィラメント長さを一定にした場合(図14中×印で示す)に比べ、フィラメント長さを調節して設計したマスクを用いた場合(図14中●印で示す)では、抵抗分布が抑えられていることが明らかとなった。抵抗値の平均は245.1Ωで0.9%の分布であった。

【0069】

(ピラニセンサの作製、評価)

上記のようにして設計されたマスクを用いて、基板上に多数のデバイス(ピラニセンサ)を形成した半導体ウエハにおいて、それぞれのデバイスの精度について評価した。

その結果、フィラメント長さを面内で均一(2.5mm)にした場合、膜厚の違いにより抵抗値がぱらついてしまうために、基板中心部以外のセンサでは測定精度を満たすことが出来なかった。

これに対して、基板面内でフィラメント長さを調整して配置したマスクを用いて作製したデバイスでは、基板上の位置に関わらず、十分な精度を持ってピラニセンサとして機能した。

【0070】

以上の結果から、あらかじめ膜厚分布を測定し、それぞれのデバイスが有する金属配線の電気抵抗値のばらつきを小さくするように、金属配線の形状(幅、長さ)を変えることで、面内でフィラメントの抵抗値を補正することが可能となり、得られるデバイスの特性や精度を面内で均一化することができることが確認された。

【0071】

以上、本発明のマスクおよびその製造方法、半導体ウエハについて説明してきたが、本発明は上述した例に限定されるものではなく、発明の趣旨を逸脱しない範囲で適宜変更可能である。

【産業上の利用可能性】

【0072】

本発明は、マスクおよびその製造方法、半導体ウエハに広く適用可能である。特に、MEMSデバイスを製造する際には好適である。

【符号の説明】

【0073】

1A、1B(1) 半導体ウエハ、2 基板、10 デバイス、11 金属配線、12 金属薄膜、20 ピラニセンサ、21 電極パッド、22 検知フィラメント、23 温度補償フィラメント、30A、30B(30) マスク、31 開口部。

【特許請求の範囲】

【請求項1】

金属配線を有するデバイスを基板の一面上に多数形成する際に、該基板の一面に対向配置されて用いられるマスクであって、

個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線に対応する部位の形状を変えたこと、を特徴とするマスク。

【請求項2】

個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線に対応する部位の幅を変えたこと、を特徴とする請求項1に記載のマスク。

【請求項3】

前記基板の中心側に配されるデバイスに比べて、外側に配されるデバイスの前記金属配線に対応する部位の幅が広くなされていること、を特徴とする請求項2に記載のマスク。

【請求項4】

個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線に対応する部位の長さを変えたこと、を特徴とする請求項1に記載のマスク。

【請求項5】

前記基板の中心側に配されるデバイスに比べて、外側に配されるデバイスの前記金属配線に対応する部位の長さが短くなされていること、を特徴とする請求項4に記載のマスク。

【請求項6】

金属配線を有するデバイスを基板の一面上に多数形成する際に、該基板の一面に対向配置されて用いられるマスクの製造方法であって、

前記基板の一面上に前記金属配線をなす金属薄膜を形成する工程Aと、

前記基板の面内における前記金属薄膜の膜厚分布を測定する工程Bと、

前記膜厚分布の測定結果に応じて、それぞれのデバイスが有する前記金属配線の電気抵抗値のばらつきを小さくするように、前記金属配線に対応する部位の形状を面内で変化させて設計する工程Cと、を少なくとも順に備えたこと、を特徴とするマスクの製造方法。

【請求項7】

前記工程Cにおいて、個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線に対応する部位の幅を変えること、を特徴とする請求項6に記載のマスクの製造方法。

【請求項8】

前記工程Cにおいて、個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線に対応する部位の長さを変えること、を特徴とする請求項6に記載のマスクの製造方法。

【請求項9】

基板の一面上に、金属配線を有するデバイスが多数形成されてなる半導体ウエハであって、

個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線の形状を変えたこと、を特徴とする半導体ウエハ。

【請求項10】

個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線の幅を変えたこと、を特徴とする請求項9に記載の半導体ウエハ。

【請求項11】

前記基板の中心側に配されるデバイスに比べて、外側に配されるデバイスの前記金属配線の幅が広くなされていること、を特徴とする請求項10に記載の半導体ウエハ。

【請求項12】

個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線に対応する部位の長さを変えたこと、を特徴とする請求項9に記載の半導体ウエハ。

【請求項13】

前記基板の中心側に配されるデバイスに比べて、外側に配されるデバイスの前記金属配線の長さが短くなされていること、を特徴とする請求項12に記載の半導体ウエハ。

【請求項1】

金属配線を有するデバイスを基板の一面上に多数形成する際に、該基板の一面に対向配置されて用いられるマスクであって、

個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線に対応する部位の形状を変えたこと、を特徴とするマスク。

【請求項2】

個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線に対応する部位の幅を変えたこと、を特徴とする請求項1に記載のマスク。

【請求項3】

前記基板の中心側に配されるデバイスに比べて、外側に配されるデバイスの前記金属配線に対応する部位の幅が広くなされていること、を特徴とする請求項2に記載のマスク。

【請求項4】

個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線に対応する部位の長さを変えたこと、を特徴とする請求項1に記載のマスク。

【請求項5】

前記基板の中心側に配されるデバイスに比べて、外側に配されるデバイスの前記金属配線に対応する部位の長さが短くなされていること、を特徴とする請求項4に記載のマスク。

【請求項6】

金属配線を有するデバイスを基板の一面上に多数形成する際に、該基板の一面に対向配置されて用いられるマスクの製造方法であって、

前記基板の一面上に前記金属配線をなす金属薄膜を形成する工程Aと、

前記基板の面内における前記金属薄膜の膜厚分布を測定する工程Bと、

前記膜厚分布の測定結果に応じて、それぞれのデバイスが有する前記金属配線の電気抵抗値のばらつきを小さくするように、前記金属配線に対応する部位の形状を面内で変化させて設計する工程Cと、を少なくとも順に備えたこと、を特徴とするマスクの製造方法。

【請求項7】

前記工程Cにおいて、個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線に対応する部位の幅を変えること、を特徴とする請求項6に記載のマスクの製造方法。

【請求項8】

前記工程Cにおいて、個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線に対応する部位の長さを変えること、を特徴とする請求項6に記載のマスクの製造方法。

【請求項9】

基板の一面上に、金属配線を有するデバイスが多数形成されてなる半導体ウエハであって、

個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線の形状を変えたこと、を特徴とする半導体ウエハ。

【請求項10】

個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線の幅を変えたこと、を特徴とする請求項9に記載の半導体ウエハ。

【請求項11】

前記基板の中心側に配されるデバイスに比べて、外側に配されるデバイスの前記金属配線の幅が広くなされていること、を特徴とする請求項10に記載の半導体ウエハ。

【請求項12】

個々の前記デバイスが配される前記基板上の位置に応じて、それぞれのデバイスが有する前記金属配線に対応する部位の長さを変えたこと、を特徴とする請求項9に記載の半導体ウエハ。

【請求項13】

前記基板の中心側に配されるデバイスに比べて、外側に配されるデバイスの前記金属配線の長さが短くなされていること、を特徴とする請求項12に記載の半導体ウエハ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2012−32712(P2012−32712A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−173941(P2010−173941)

【出願日】平成22年8月2日(2010.8.2)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年8月2日(2010.8.2)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]