マスクの製造方法及びマスクの製造装置

【課題】高精細な複数の開口パターンの形成を容易に行い得るようにする。

【解決手段】平板状の磁性金属材料に、薄膜パターンの形成領域に対応して該薄膜パターンよりも形状が大きい貫通する複数の開口部5を設けてメタルマスク1を形成し、メタルマスク1の一面に可視光を透過する樹脂製のフィルム2を面接合し、透明基板8の一面に薄膜パターンと同形状の複数の基準パターン9を薄膜パターンと同じ配列ピッチで並べて形成し、該基準パターン9を下側にしてステージ上に載置された基準基板3の基準パターン9がメタルマスク1の開口部5内に位置するようにメタルマスク1を基準基板3に対して位置合わせした後、フィルム2を基準基板3の他面に密着させ、メタルマスク1の開口部5内の基準パターン9に対応したフィルム2の部分にレーザ光Lを照射して、薄膜パターンと同形状の貫通する開口パターン4を形成する。

【解決手段】平板状の磁性金属材料に、薄膜パターンの形成領域に対応して該薄膜パターンよりも形状が大きい貫通する複数の開口部5を設けてメタルマスク1を形成し、メタルマスク1の一面に可視光を透過する樹脂製のフィルム2を面接合し、透明基板8の一面に薄膜パターンと同形状の複数の基準パターン9を薄膜パターンと同じ配列ピッチで並べて形成し、該基準パターン9を下側にしてステージ上に載置された基準基板3の基準パターン9がメタルマスク1の開口部5内に位置するようにメタルマスク1を基準基板3に対して位置合わせした後、フィルム2を基準基板3の他面に密着させ、メタルマスク1の開口部5内の基準パターン9に対応したフィルム2の部分にレーザ光Lを照射して、薄膜パターンと同形状の貫通する開口パターン4を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板上に一定形状の薄膜パターンを形成するためのマスクの製造方法に関し、特に目標とする薄膜パターンの形成領域に対応して高精細な複数の開口パターンの形成を容易に行い得るようにするマスクの製造方法及びマスクの製造装置に係るものである。

【背景技術】

【0002】

従来のマスクの製造方法は、周縁部を除く内側部分に複数の貫通開口を有するレジストパターンを、金属板上に形成する工程と、レジストパターンの貫通開口を介してエッチング処理を行い、金属板に複数の貫通開口(開口パターン)を形成する工程と、レジストパターンを除去する工程と、貫通開口(開口パターン)の存在密度の高い金属板の内側部分を研磨して、貫通開口(開口パターン)の存在密度の高いマスク本体部とマスク本体部の周囲に位置するマスク本体部の厚さより大なる厚さを有する周縁部とを形成する工程と、を行うようになっていた(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−237071号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、このような従来のマスクの製造方法において、一般に、数十μm〜数mmの厚みの金属板に薄膜パターンに対応した貫通開口(開口パターン)を例えばエッチング等により形成してマスクが作られるので、貫通開口を高精度に形成することが困難であった。したがって、このようなメタルマスクを使用して例えば300dpi以上の高精細な薄膜パターンを形成することはできなかった。

【0005】

特に、大型基板に対応したマスクの場合、貫通開口が細長いスリット状となるため、隣接する貫通開口間の部分のたわみやよじれ等により貫通開口の形状及び位置を精度よく維持することが困難であった。したがって、例えば大型のTFT基板を使用して有機EL表示装置を製造する際に、TFT基板の画素間を正確にマスキングすることができないという問題があった。それ故、従来の方法で製造されるメタルマスクでは、画素ピッチを狭くして高精細化を図ることに限界があった。

【0006】

そこで、本発明は、このような問題点に対処し、目標とする薄膜パターンの形成領域に対応して高精細な複数の開口パターンの形成を容易に行い得るようにするマスクの製造方法及びマスクの製造装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明によるマスクの製造方法は、基板上に一定形状の複数の薄膜パターンを一定の配列ピッチで並べて形成するためのマスクの製造方法であって、平板状の磁性金属材料に、前記薄膜パターンの形成領域に対応して該薄膜パターンよりも形状が大きい貫通する複数の開口部を設けてメタルマスクを形成する第1ステップと、前記メタルマスクの一面に可視光を透過する樹脂製のフィルムを面接合する第2ステップと、透明基板の一面に前記薄膜パターンと同形状の複数の基準パターンを前記薄膜パターンと同じ配列ピッチで並べて形成し、該基準パターンを下側にしてステージ上に載置された基準基板の前記基準パターンが前記メタルマスクの前記開口部内に位置するように前記メタルマスクを前記基準基板に対して位置合わせした後、前記フィルムを前記基準基板の他面に密着させる第3ステップと、前記メタルマスクの前記開口部内の前記基準パターンに対応した前記フィルムの部分にレーザ光を照射して、前記薄膜パターンと同形状の貫通する開口パターンを形成する第4ステップと、を行なうものである。

【0008】

好ましくは、前記第4ステップは、前記メタルマスクと前記基準基板を一体的に前記基準パターンの並び方向に搬送しながら、前記レーザ光の照射位置に対して前記搬送方向手前側の位置を撮影可能に設けられた撮像手段で前記基準パターンを撮影し、該撮影画像に基づいて前記基準パターンを検出し、該検出時刻を基準にして前記レーザ光の照射タイミングを制御して実行されるのが望ましい。

【0009】

この場合、前記第4ステップは、前記撮像手段の撮影画像に基づいて、前記メタルマスクの前記開口部の中心と前記基準基板の前記基準パターンの中心との間の位置ずれ量が許容値内であることを確認しながら実行されるのが望ましい。

【0010】

より好ましくは、前記第4ステップの後に、平坦面を有する保持部材の該平坦面を前記メタルマスクの上面に着脱可能に密着固定して、前記メタルマスクと前記フィルムとを一体的に前記基準基板から剥離する第5ステップを実行するのが望ましい。

【0011】

また、本発明によるマスクの製造装置は、基板上に一定形状の複数の薄膜パターンを一定の配列ピッチで並べて形成するためのマスクの製造装置であって、平板状の磁性金属材料に、前記薄膜パターンの形成領域に対応して該薄膜パターンよりも形状が大きい貫通する複数の開口部を設けたメタルマスクの一面に可視光を透過する樹脂製のフィルムが面接合されたマスク用部材の前記フィルムを、透明基板の一面に前記薄膜パターンと同形状の複数の基準パターンを前記薄膜パターンと同じ配列ピッチで並べて形成した基準基板の他面に、前記基準基板の前記基準パターンが前記メタルマスクの前記開口部内に位置するように位置合わせした状態で密着させて一体化した前記マスク用部材と前記基準基板とを、前記基準基板を下側にして前記基準パターンの並び方向に一定速度で搬送する搬送手段と、前記メタルマスクの前記開口部内の前記基準パターンに対応した前記フィルムの部分にレーザ光を照射して、前記薄膜パターンと同形状の貫通する開口パターンを形成するレーザ光学系と、前記レーザ光の照射位置に対して前記マスク用部材及び前記基準基板の搬送方向手前側の位置に前記基準パターンを撮影可能に設けられ、前記搬送方向と交差する方向に複数の受光エレメントを一直線に並べて設けた撮像手段と、前記撮像手段の撮影画像に基づいて前記基準パターンが検出されると、該検出時刻を基準にして前記レーザ光の照射タイミングを制御する制御手段と、を備えるものである。

【0012】

このような構成により、平板状の磁性金属材料に、薄膜パターンの形成領域に対応して該薄膜パターンよりも形状が大きい貫通する複数の開口部を設けたメタルマスクの一面に可視光を透過する樹脂製のフィルムが面接合されたマスク用部材の上記フィルムを、透明基板の一面に薄膜パターンと同形状の複数の基準パターンを薄膜パターンと同じ配列ピッチで並べて形成した基準基板の他面に、基準基板の基準パターンがメタルマスクの開口部内に位置するように位置合わせした状態で密着させて一体化したマスク用部材と基準基板とを、基準基板を下側にして搬送手段で基準パターンの並び方向に一定速度で搬送しながら、レーザ光の照射位置に対してマスク用部材及び基準基板の搬送方向手前側の位置に設けられ、搬送方向と交差する方向に複数の受光エレメントを一直線に並べて設けた撮像手段で基準パターンを撮影し、制御手段で撮像手段の撮影画像に基づいて上記基準パターンが検出されると、該検出時刻を基準にしてレーザ光の照射タイミングを制御し、レーザ光学系によりメタルマスクの開口部内の基準パターンに対応したフィルムの部分にレーザ光を照射して、薄膜パターンと同形状の貫通する開口パターンを形成する。

【0013】

好ましくは、前記制御手段は、前記マスク用部材及び前記基準基板の搬送中、前記撮像手段の撮影画像に基づいて、前記メタルマスクの前記開口部の中心と前記基準基板の前記基準パターンの中心との間の位置ずれ量が許容値内であるか否かを判定するのが望ましい。

【発明の効果】

【0014】

本発明によれば、目標とする薄膜パターン形成領域に対応して基準パターンを設けた基準基板上にフィルムを密着させた状態で、上記基準パターンに対応したフィルム部分にレーザ光を照射して開口パターンを形成しているので、高精細な複数の開口パターンも容易に形成することができる。

【0015】

また、フィルムを基準基板の基準パターンを形成した面とは反対側の面に密着させて、開口パターンをレーザ加工しているので、レーザ加工時に基準パターンがダメージを受けることがない。したがって、基準基板を繰り返し使用することができ、経済的である。

【図面の簡単な説明】

【0016】

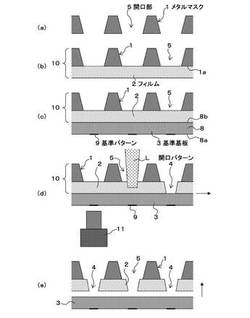

【図1】本発明によるマスクの製造方法の実施形態を示す工程図である。

【図2】本発明によって製造されるマスクの一構成例を示す平面図である。

【図3】本発明に使用する基準基板の一構成例を示す平面図である。

【図4】メタルマスクの開口部と基準基板の基準パターンとの間の位置ずれ量が許容値内にあるか否かを検出する方法について示す説明図である。

【図5】本発明によるマスクの製造装置の実施形態を示す正面図である。

【図6】上記製造装置に使用する制御手段の一構成例を示すブロック図である。

【図7】上記製造装置の動作を説明するフォローチャートである。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態を添付図面に基づいて詳細に説明する。図1は本発明によるマスクの製造方法の実施形態を示す工程図である。このマスクの製造方法は、基板上に一定形状の薄膜パターンを形成するためのもので、メタルマスク1を形成する第1ステップと、メタルマスク1に樹脂製フィルム2を面接合する第2ステップと、基準基板3上にフィルム2を密着させる第3ステップと、フィルム2に複数の開口パターン4を形成する第4ステップと、メタルマスク1とフィルム2とを一体的に基準基板3上から剥離する第5ステップと、を行って、図2に示すマスクを製造するものである。以下、各ステップを詳細に説明する。

【0018】

上記第1ステップは、図1(a)に示すように、平板状の磁性金属材料に、薄膜パターンの形成領域に対応して該薄膜パターンよりも形状が大きい貫通する複数の開口部5を設けてメタルマスク1を形成する工程である。

【0019】

より詳細には、第1ステップにおいて、メタルマスク1は、例えば1μm〜数mm程度、好ましくは30μm〜50μm程度の厚みを有する例えばニッケル又はニッケル合金からなる磁性金属材料の薄板に上記複数の開口部5を、レジストマスクを使用してウェットエッチング又はイオンミーリング等のドライエッチングをし、又はレーザ加工して設けて形成される。この場合、開口部5は、後述の第4ステップにおいてフィルム2に形成される開口パターン4よりも形状が大きければよいので、開口部5の形成精度は開口パターン4程の高精度は要求されない。なお、開口部5の形状は、蒸着源からの拡がり角に合わせて、例えばフィルム2側に向かって徐々に狭くなっている(縦断面形状が逆台形状)。これにより、成膜時に開口部5の縁部における成膜材料のけられがなくなり、薄膜パターンの膜厚を均一に形成することができる。また、メタルマスク1には、上記複数の開口部5の形成領域の外側に、後述の基準基板3に設けられた基板側アライメントマーク6(図3参照)と位置合わせするための貫通する例えば四角い窓状のマスク側アライメントマーク7が開口部5の形成と同時に形成される。

【0020】

上記第2ステップは、図1(b)に示すように、メタルマスク1の一面1aに、線膨張係数が一定の許容範囲内でメタルマスク1に等しく且つ可視光を透過する樹脂製のフィルム2を面接合してマスク用部材10を形成する工程である。

【0021】

上記面接合には、メタルマスク1にフィルム状の樹脂を圧着させる方法、メタルマスク1にフィルム状の樹脂を接着させる方法、半乾燥状態の樹脂溶液にメタルマスク1を圧着する方法、又はメタルマスク1に溶液状の樹脂をコーティングする方法等が含まれる。

【0022】

詳細には、上記フィルム状の樹脂を圧着させる方法には、熱可塑性のフィルム2や表面に融着性処理が施されたフィルム2にメタルマスク1を熱圧着する方法や、フィルム2の表面を改質処理してメタルマスク1を熱圧着する方法がある。この場合、フィルム2の表面にカルボキシル基(−COOH)やカルボニル基(−COO)等を形成して表面の改質を行えば、メタルマスク1との界面における化学結合により接着が可能となる。又は、フィルム2の表面を大気圧プラズマ又は減圧プラズマ中でプラズマ処理したり、アルカリ溶液でフィルム2の表面をウェットエッチングしたりしてフィルム2の表面を改質してもよい。

【0023】

また、メタルマスク1にフィルム状の樹脂を接着させる方法には、溶剤を含まない、又は溶剤を極めて少ない量だけ含む硬化性樹脂により接着する方法があり、例えば周縁領域に金属膜をコーティングしたフィルム2を使用して、該金属膜上に塗布されたノンフラックス半田によりフィルム2をメタルマスク1にノンフラックス半田付けする方法もこれに含まれる。

【0024】

ここで使用するフィルム材料は、紫外線のレーザ光Lの照射によりアブレーションする樹脂製フィルムがよく、好ましくは、例えばポリイミドやポリエチレンテレフタレート(PET)等がよい。特に、ポリイミドは、線膨張係数が約10×10−6/℃〜約40×10−6/℃であり、ニッケル等の金属の線膨張係数(約6×10−6/℃〜約20×10−6/℃)と許容範囲内で等しいため、金属材料からなるメタルマスク1と組合せて使用する場合、成膜時に両部材の熱膨張係数の違いによりマスクに反りが発生するのを抑制することができるのでより望ましい。

【0025】

上記第3ステップにおいては、図1(c)に示すように、透明基板8の一面8aに薄膜パターンと同形状の、後述の第4ステップにおけるレーザ光Lの照射目標となる複数の基準パターン9を薄膜パターンの配列ピッチと同じ配列ピッチで並べて形成し、該基準パターン9を下側にしてステージ上に載置された基準基板3(図3参照)の上記基準パターン9がメタルマスク1の開口部5内に位置するようにメタルマスク1を基準基板3に対して位置合わせした後、フィルム2を基準基板3の他面8bに密着させる。なお、基準基板3には、上記複数の基準パターン9の形成領域外にて上記マスク側アライメントマーク7に対応した位置に、例えば十字状の基板側アライメントマーク6が上記基準パターン9と同時にクロム(Cr)等の薄膜により形成されている。

【0026】

上記メタルマスク1と基準基板3との位置合わせは、メタルマスク1に予め形成されたマスク側アライメントマーク7と、基準基板3に予め形成された基板側アライメントマーク6とを顕微鏡により観察しながら、基板側アライメントマーク6の中心がマスク側アライメントマーク7の中心に合致するように調整して行われる。

【0027】

また、フィルム2と基準基板3との密着は、ステージの裏面に備えたマグネットチャックの磁力によりメタルマスク1を吸着して行われ、同時にメタルマスク1、フィルム2及び基準基板3が一体的にステージに固定される。

【0028】

上記第4ステップにおいては、図1(d)に示すように、メタルマスク1の開口部5内の基準パターン9に対応したフィルム2の部分に、波長が400nm以下の、例えばKrF248nmのエキシマレーザ17を使用して、エネルギー密度が0.1J/cm2〜20J/cm2のレーザ光Lを照射し、薄膜パターンと同形状の貫通する開口パターン4を形成する。

【0029】

この第4ステップは、マスク用部材10と基準基板3とを基準基板3の基準パターン9の並び方向(図1(d)の矢印方向)に搬送しながら、レーザ光Lの照射位置に対してマスク用部材10及び基準基板3の搬送方向手前側の位置を撮影可能に設けられた撮像手段11で透過照明により基準パターン9を撮影し、該撮影画像に基づいて基準パターン9を検出し、該検出時刻を基準にしてレーザ光Lの照射タイミングを制御して実行される。これにより、図2に示すようなマスクが完成する。

【0030】

上記撮像手段11は、マスク用部材10及び基準基板3の搬送方向と交差する方向に複数の受光エレメントを一直線に並べて設けたラインカメラであり、上記基準パターン9は、撮像手段11の撮影画像に基づいて上記搬送方向における輝度変化(例えば、透過照明の場合は明から暗への輝度変化)から検出することができる。

【0031】

さらに、上記第4ステップは、撮像手段11の撮影画像に基づいて、メタルマスク1の開口部5の中心と基準基板3の基準パターン9の中心との間の位置ずれ量が許容値内であることを確認しながら実行される。より詳細には、撮像手段11の撮影画像に基づいてマスク用部材10及び基準基板3の移動方向における図4に示すような閾値を超えて変化する輝度変化を検出し、互いに隣接する暗から明への輝度変化の位置から両者間の距離D1を算出し、さらに互いに隣接する明から暗への輝度変化の位置から両者間の距離D2を算出し、|D1−D2|を演算して該演算結果が予め定められた許容値内にあるか否かが判定される。この場合、上記演算結果が許容値外のときには、メタルマスク1と基準基板3とのアライメントミス、又はメタルマスク1の開口部5の形成精度不良と判断して、第4ステップは、直ちに終了される。

【0032】

上記第5ステップにおいては、図1(e)に示すように、吸着面が平坦に形成された図示省略の磁気チャック(保持部材)をメタルマスク1の上面に設置し、磁気チャックの電磁石をオンして磁気チャックの磁力によりメタルマスク1を吸着してマスクを基準基板3上から剥離し、磁気チャック側に受け取る。これにより、本発明のマスクの製造工程が全て終了する。以後、この磁気チャックにメタルマスク1を吸着した状態でマスクのハンドリングを行えば、マスクの開口パターン4の形状及び位置が維持され、その後の高精細な薄膜パターンの形成を容易に行うことができる。

【0033】

又は、上記第5ステップは、一面に剥離容易な粘着剤を塗布したシート状の保持部材の上記一面側をメタルマスク1の上面に密着し、保持部材にメタルマスク1を貼り付けてマスクを基準基板3上から剥離してもよい。これにより、マスクのハンドリング性がより向上する。

【0034】

なお、上記実施形態においては、マスク用部材10及び基準基板3を搬送しながらレーザ光Lを照射してフィルム2に開口パターン4を形成する場合について説明したが、本発明はこれに限られず、レーザ光L側を基準基板3の基準パターン9の配列方向にステップ移動しながら開口パターン4を形成してもよい。

【0035】

次に、本発明によるマスクの製造装置について添付図を参照して説明する。

図5は本発明によるマスクの製造装置の実施形態を示す正面図である。このマスクの製造装置は、基板上に一定形状の複数の薄膜パターンを一定の配列ピッチで並べて形成するための本発明のマスクを製造するものであり、搬送手段12と、レーザ光学系13と、撮像手段11と、照明手段14と、制御手段15と、を備えて構成されている。

【0036】

上記搬送手段12は、ステージ上にマスク用部材10及び基準基板3を載置して矢印Aで示す方向に一定速度で搬送するものであり、例えば、矢印A方向に一定の間隔で並べて設けた複数のリニアモータテージ16と、リニアモータステージ16の矢印Aに平行な少なくとも一端部側にマスク用部材10及び基準基板3の縁部を保持して矢印A方向に搬送する図示省略の搬送機構とを備えて構成されている。また、搬送機構はパルスモータで駆動され、パルスモータの1パルス駆動で搬送機構は一定距離移動するようになっている。したがって、パルスモータの駆動パルス数をカウントすることにより、搬送機構の移動距離を知ることができる。

【0037】

上記搬送手段12の上方には、レーザ光学系13が設けられている。このレーザ光学系13は、メタルマスク1の開口部5内の上記基準パターン9に対応したフィルム2の部分にレーザ光Lを照射して、薄膜パターンと同形状の貫通する開口パターン4を形成するものであり、波長が400nm以下の、例えばKrF248nmのエキシマレーザ17と、レーザ光Lのビーム径を拡大すると共に強度分布を均一化して射出する照明光学系18と、上記基準パターン9と相似形のストライプ状の開口が形成されレーザ光Lの断面形状を整形するためのマスク19と、該マスク19の開口を基準基板3上に一定の倍率で縮小投影するシリンドリカルレンズ20とを備えて構成されている。

【0038】

上記レーザ光学系13によるレーザ光Lの照射位置に対して矢印Aで示すマスク用部材10及び基準基板3の搬送方向手前側に一定距離はなれた位置を撮影可能に撮像手段11が設けられている。この撮像手段11は、基準基板3の基準パターン9を撮影するもので、上記搬送方向と交差する方向に複数の受光エレメントを一直線に並べて設けたラインカメラであり、隣接するリニアモータステージ16の間に設けられている。なお、撮像手段11は、搬送手段12の上方に設けてもよい。この場合、後述の照明手段14は、隣接するリニアモータステージ16の間に設けて下から基準基板3を照明するようにするとよい。

【0039】

上記搬送手段12の上方には、撮像手段11に対向して照明手段14が設けられている。この照明手段14は、撮像手段11が透過光により基準パターン9を撮影できるようにするためのものであり、可視光を放射する光源21と、光ファイバー22とを備えて構成されている。

【0040】

上記搬送手段12と、エキシマレーザ17と、撮像手段11とに結線して制御手段15が設けられている。この制御手段15は、撮像手段11の撮影画像に基づいて基準パターン9が検出されると、該検出時刻を基準にしてレーザ光Lの照射タイミングを制御するもので、図6に示すように搬送手段駆動コントローラ23と、レーザ駆動コントローラ24と、画像処理部25と、演算部26と、メモリ27と、制御部28と、を含んでいる。

【0041】

上記搬送手段駆動コントローラ23は、搬送手段12の搬送機構を矢印A方向に一定速度で移動させるもので、パルスモータのパルス数をカウントして搬送機構の移動距離も検出できるようになっている。また、上記レーザ駆動コントローラ24は、エキシマレーザ17のパルス発振のタイミングを制御するものであり、撮像手段11により基準パターン9が検出されてから一定時間経過後にエキシマレーザ17に発振指令を出力するようになっている。さらに、画像処理部25は、撮像手段11によって撮影された画像を処理し、搬送方向における輝度変化から基準基板3の基準パターン9及びメタルマスク1の開口部5の縁部を検出するものである。また、演算部26は、パルスモータのパルス数をカウントし、該カウント数が目標値に達するとレーザ駆動コントローラ24にエキシマレーザ17の制御命令を出力するようになっている。さらに、演算部26は、パルスモータのパルス数をカウントして、画像処理部25で検出された互いに隣接する暗から明への輝度変化部の間隔D1、及び互いに隣接する明から暗への輝度変化部の間隔D2を算出し、|D1−D2|を演算してメタルマスク1の開口部5の中心と基準パターン9の中心との間の位置ずれ量を算出し、該位置ずれ量が一定の許容値内にあるか否かを判定するようになっている。また、上記メモリ27は、上記パルスカウント数の目標値、搬送機構の移動速度(パルスモータのパルス周波数)、エキシマレーザ17のパワー設定値、及び上記位置ずれ量の許容値、基準パターン9の配列ピッチ等を予め記憶しておくものである。そして、制御部28は、上記各要素が適切に駆動するように装置全体を統合して制御するものである。

【0042】

以下、このように構成されたマスクの製造装置の動作について、図7のフローチャートを参照して説明する。

先ず、ステップS1においては、互いに位置合わせして一体化されたマスク用部材10及び基準基板3を、基準基板3側を下にしてステージ上に位置決めして載置し、図示省略の搬送機構によりマスク用部材10及び基準基板3の縁部を保持して図5に示す矢印A方向に一定速度で搬送を開始する。

【0043】

ステップS2においては、撮像手段11によりマスク用部材10及び基準基板3を下側から撮影し、その撮影画像を画像処理部25で処理して矢印A方向の暗から明への輝度変化及び明から暗への輝度変化(図4参照)を検出する。

【0044】

ステップS3においては、暗から明への輝度変化が検出されてから次の暗から明への輝度変化が検出されるまでのパルスモータの駆動パルス数、及び明から暗への輝度変化が検出されてから次の明から暗への輝度変化が検出されるまでのパルスモータの駆動パルス数を演算部26でカウントし、各カウント数から互いに隣接する暗から明への輝度変化部の間隔D1、及び互いに隣接する明から暗への輝度変化部の間隔D2を算出する。そして、|D1−D2|を演算してメタルマスク1の開口部5の中心と基準パターン9の中心との間の位置ずれ量を算出する。

【0045】

ステップS4においては、演算部26で上記位置ずれ量とメモリ27から読み出した許容値とを比較し、上記位置ずれ量が許容範囲内にあるか否かを判定する。ここで、“YES”判定となるとステップS5に進む。一方、“NO”判定となった場合には、メタルマスク1と基準基板3とのアライメントミス、又はメタルマスク1の開口部5の形成精度不良と判断してレーザ加工を終了する。そして、搬送機構を高速で移動させてマスク用部材10及び基準基板3を搬出する。

【0046】

ステップS5においては、画像処理部25において明から暗への輝度変化にて奇数番目の輝度変化の検出に基づいて基準パターン9の搬送方向先頭側の縁部が検出される。

【0047】

ステップS6においては、ステップS5で基準パターン9が検出されると、該検出時刻を基準にして演算部26で搬送機構のパルスモータの駆動パルス数をカウントする。そして、メモリ27から読み出したパルスカウント数の目標値と比較し、パルスカウント数が目標値と合致したか否か、即ちマスク用部材10と一体的に基準基板3が予め定められた所定距離移動したか否かが判定される。ここで、“YES”判定となるとステップS7に進む。なお、パルスカウント数が目標値に合致したときは、基準基板3の基準パターン9がレーザ光学系13のレーザ光Lの照射位置に丁度達したときである。

【0048】

ステップS7においては、演算部26からレーザ駆動コントローラ24にエキシマレーザ17の発振命令を出力する。これにより、レーザ駆動コントローラ24からエキシマレーザ17に発振指令が出力され、エキシマレーザ17はパルス発振する。これにより、レーザ光Lが基準基板3の基準パターン9上のフィルム2部分に照射し、当該部分のフィルム2をアブレーションして基準パターン9(薄膜パターン)と同形状の貫通する開口パターン4が形成される。なお、開口パターン4の形成は、エキシマレーザ17から一定時間内に複数ショットのレーザ光Lを放射して行ってもよい。

【0049】

続いて、ステップS8に進んで基準パターン9に対応した全ての開口パターン4が形成されたか否かが判定される。ここで、“NO”判定となると、ステップS2に戻って、全ての開口パターン4が形成されてステップS8が“YES”判定となるまで、ステップS2〜S8が繰り返し実行される。

【0050】

なお、ステップS7は、基準基板3の搬送方向の先頭から2番目以降の基準パターン9に対応する開口パターン4の形成を次のようにして行ってもよい。即ち、演算部26において上記パルスモータの駆動パルス数をカウントし、該カウント数に基づいて算出した搬送機構の移動距離とメモリ27から読み出した基準パターン9の配列ピッチとを比較し、両者が合致する度にエキシマレーザ17を発振させて行ってもよい。

【0051】

また、上記実施形態においては、ステップS3〜S6がシリースに実行されるように説明したが、実際は、ステップS3〜S4とステップS5〜S6とはパラレルに実行される。

【符号の説明】

【0052】

1…メタルマスク

2…フィルム

3…基準基板

4…開口パターン

5…開口部

8…透明基板

9…基準パターン

10…マスク用部材

11…撮像手段

12…搬送手段

13…レーザ光学系

15…制御手段

L…レーザ光

【技術分野】

【0001】

本発明は、基板上に一定形状の薄膜パターンを形成するためのマスクの製造方法に関し、特に目標とする薄膜パターンの形成領域に対応して高精細な複数の開口パターンの形成を容易に行い得るようにするマスクの製造方法及びマスクの製造装置に係るものである。

【背景技術】

【0002】

従来のマスクの製造方法は、周縁部を除く内側部分に複数の貫通開口を有するレジストパターンを、金属板上に形成する工程と、レジストパターンの貫通開口を介してエッチング処理を行い、金属板に複数の貫通開口(開口パターン)を形成する工程と、レジストパターンを除去する工程と、貫通開口(開口パターン)の存在密度の高い金属板の内側部分を研磨して、貫通開口(開口パターン)の存在密度の高いマスク本体部とマスク本体部の周囲に位置するマスク本体部の厚さより大なる厚さを有する周縁部とを形成する工程と、を行うようになっていた(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−237071号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、このような従来のマスクの製造方法において、一般に、数十μm〜数mmの厚みの金属板に薄膜パターンに対応した貫通開口(開口パターン)を例えばエッチング等により形成してマスクが作られるので、貫通開口を高精度に形成することが困難であった。したがって、このようなメタルマスクを使用して例えば300dpi以上の高精細な薄膜パターンを形成することはできなかった。

【0005】

特に、大型基板に対応したマスクの場合、貫通開口が細長いスリット状となるため、隣接する貫通開口間の部分のたわみやよじれ等により貫通開口の形状及び位置を精度よく維持することが困難であった。したがって、例えば大型のTFT基板を使用して有機EL表示装置を製造する際に、TFT基板の画素間を正確にマスキングすることができないという問題があった。それ故、従来の方法で製造されるメタルマスクでは、画素ピッチを狭くして高精細化を図ることに限界があった。

【0006】

そこで、本発明は、このような問題点に対処し、目標とする薄膜パターンの形成領域に対応して高精細な複数の開口パターンの形成を容易に行い得るようにするマスクの製造方法及びマスクの製造装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明によるマスクの製造方法は、基板上に一定形状の複数の薄膜パターンを一定の配列ピッチで並べて形成するためのマスクの製造方法であって、平板状の磁性金属材料に、前記薄膜パターンの形成領域に対応して該薄膜パターンよりも形状が大きい貫通する複数の開口部を設けてメタルマスクを形成する第1ステップと、前記メタルマスクの一面に可視光を透過する樹脂製のフィルムを面接合する第2ステップと、透明基板の一面に前記薄膜パターンと同形状の複数の基準パターンを前記薄膜パターンと同じ配列ピッチで並べて形成し、該基準パターンを下側にしてステージ上に載置された基準基板の前記基準パターンが前記メタルマスクの前記開口部内に位置するように前記メタルマスクを前記基準基板に対して位置合わせした後、前記フィルムを前記基準基板の他面に密着させる第3ステップと、前記メタルマスクの前記開口部内の前記基準パターンに対応した前記フィルムの部分にレーザ光を照射して、前記薄膜パターンと同形状の貫通する開口パターンを形成する第4ステップと、を行なうものである。

【0008】

好ましくは、前記第4ステップは、前記メタルマスクと前記基準基板を一体的に前記基準パターンの並び方向に搬送しながら、前記レーザ光の照射位置に対して前記搬送方向手前側の位置を撮影可能に設けられた撮像手段で前記基準パターンを撮影し、該撮影画像に基づいて前記基準パターンを検出し、該検出時刻を基準にして前記レーザ光の照射タイミングを制御して実行されるのが望ましい。

【0009】

この場合、前記第4ステップは、前記撮像手段の撮影画像に基づいて、前記メタルマスクの前記開口部の中心と前記基準基板の前記基準パターンの中心との間の位置ずれ量が許容値内であることを確認しながら実行されるのが望ましい。

【0010】

より好ましくは、前記第4ステップの後に、平坦面を有する保持部材の該平坦面を前記メタルマスクの上面に着脱可能に密着固定して、前記メタルマスクと前記フィルムとを一体的に前記基準基板から剥離する第5ステップを実行するのが望ましい。

【0011】

また、本発明によるマスクの製造装置は、基板上に一定形状の複数の薄膜パターンを一定の配列ピッチで並べて形成するためのマスクの製造装置であって、平板状の磁性金属材料に、前記薄膜パターンの形成領域に対応して該薄膜パターンよりも形状が大きい貫通する複数の開口部を設けたメタルマスクの一面に可視光を透過する樹脂製のフィルムが面接合されたマスク用部材の前記フィルムを、透明基板の一面に前記薄膜パターンと同形状の複数の基準パターンを前記薄膜パターンと同じ配列ピッチで並べて形成した基準基板の他面に、前記基準基板の前記基準パターンが前記メタルマスクの前記開口部内に位置するように位置合わせした状態で密着させて一体化した前記マスク用部材と前記基準基板とを、前記基準基板を下側にして前記基準パターンの並び方向に一定速度で搬送する搬送手段と、前記メタルマスクの前記開口部内の前記基準パターンに対応した前記フィルムの部分にレーザ光を照射して、前記薄膜パターンと同形状の貫通する開口パターンを形成するレーザ光学系と、前記レーザ光の照射位置に対して前記マスク用部材及び前記基準基板の搬送方向手前側の位置に前記基準パターンを撮影可能に設けられ、前記搬送方向と交差する方向に複数の受光エレメントを一直線に並べて設けた撮像手段と、前記撮像手段の撮影画像に基づいて前記基準パターンが検出されると、該検出時刻を基準にして前記レーザ光の照射タイミングを制御する制御手段と、を備えるものである。

【0012】

このような構成により、平板状の磁性金属材料に、薄膜パターンの形成領域に対応して該薄膜パターンよりも形状が大きい貫通する複数の開口部を設けたメタルマスクの一面に可視光を透過する樹脂製のフィルムが面接合されたマスク用部材の上記フィルムを、透明基板の一面に薄膜パターンと同形状の複数の基準パターンを薄膜パターンと同じ配列ピッチで並べて形成した基準基板の他面に、基準基板の基準パターンがメタルマスクの開口部内に位置するように位置合わせした状態で密着させて一体化したマスク用部材と基準基板とを、基準基板を下側にして搬送手段で基準パターンの並び方向に一定速度で搬送しながら、レーザ光の照射位置に対してマスク用部材及び基準基板の搬送方向手前側の位置に設けられ、搬送方向と交差する方向に複数の受光エレメントを一直線に並べて設けた撮像手段で基準パターンを撮影し、制御手段で撮像手段の撮影画像に基づいて上記基準パターンが検出されると、該検出時刻を基準にしてレーザ光の照射タイミングを制御し、レーザ光学系によりメタルマスクの開口部内の基準パターンに対応したフィルムの部分にレーザ光を照射して、薄膜パターンと同形状の貫通する開口パターンを形成する。

【0013】

好ましくは、前記制御手段は、前記マスク用部材及び前記基準基板の搬送中、前記撮像手段の撮影画像に基づいて、前記メタルマスクの前記開口部の中心と前記基準基板の前記基準パターンの中心との間の位置ずれ量が許容値内であるか否かを判定するのが望ましい。

【発明の効果】

【0014】

本発明によれば、目標とする薄膜パターン形成領域に対応して基準パターンを設けた基準基板上にフィルムを密着させた状態で、上記基準パターンに対応したフィルム部分にレーザ光を照射して開口パターンを形成しているので、高精細な複数の開口パターンも容易に形成することができる。

【0015】

また、フィルムを基準基板の基準パターンを形成した面とは反対側の面に密着させて、開口パターンをレーザ加工しているので、レーザ加工時に基準パターンがダメージを受けることがない。したがって、基準基板を繰り返し使用することができ、経済的である。

【図面の簡単な説明】

【0016】

【図1】本発明によるマスクの製造方法の実施形態を示す工程図である。

【図2】本発明によって製造されるマスクの一構成例を示す平面図である。

【図3】本発明に使用する基準基板の一構成例を示す平面図である。

【図4】メタルマスクの開口部と基準基板の基準パターンとの間の位置ずれ量が許容値内にあるか否かを検出する方法について示す説明図である。

【図5】本発明によるマスクの製造装置の実施形態を示す正面図である。

【図6】上記製造装置に使用する制御手段の一構成例を示すブロック図である。

【図7】上記製造装置の動作を説明するフォローチャートである。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態を添付図面に基づいて詳細に説明する。図1は本発明によるマスクの製造方法の実施形態を示す工程図である。このマスクの製造方法は、基板上に一定形状の薄膜パターンを形成するためのもので、メタルマスク1を形成する第1ステップと、メタルマスク1に樹脂製フィルム2を面接合する第2ステップと、基準基板3上にフィルム2を密着させる第3ステップと、フィルム2に複数の開口パターン4を形成する第4ステップと、メタルマスク1とフィルム2とを一体的に基準基板3上から剥離する第5ステップと、を行って、図2に示すマスクを製造するものである。以下、各ステップを詳細に説明する。

【0018】

上記第1ステップは、図1(a)に示すように、平板状の磁性金属材料に、薄膜パターンの形成領域に対応して該薄膜パターンよりも形状が大きい貫通する複数の開口部5を設けてメタルマスク1を形成する工程である。

【0019】

より詳細には、第1ステップにおいて、メタルマスク1は、例えば1μm〜数mm程度、好ましくは30μm〜50μm程度の厚みを有する例えばニッケル又はニッケル合金からなる磁性金属材料の薄板に上記複数の開口部5を、レジストマスクを使用してウェットエッチング又はイオンミーリング等のドライエッチングをし、又はレーザ加工して設けて形成される。この場合、開口部5は、後述の第4ステップにおいてフィルム2に形成される開口パターン4よりも形状が大きければよいので、開口部5の形成精度は開口パターン4程の高精度は要求されない。なお、開口部5の形状は、蒸着源からの拡がり角に合わせて、例えばフィルム2側に向かって徐々に狭くなっている(縦断面形状が逆台形状)。これにより、成膜時に開口部5の縁部における成膜材料のけられがなくなり、薄膜パターンの膜厚を均一に形成することができる。また、メタルマスク1には、上記複数の開口部5の形成領域の外側に、後述の基準基板3に設けられた基板側アライメントマーク6(図3参照)と位置合わせするための貫通する例えば四角い窓状のマスク側アライメントマーク7が開口部5の形成と同時に形成される。

【0020】

上記第2ステップは、図1(b)に示すように、メタルマスク1の一面1aに、線膨張係数が一定の許容範囲内でメタルマスク1に等しく且つ可視光を透過する樹脂製のフィルム2を面接合してマスク用部材10を形成する工程である。

【0021】

上記面接合には、メタルマスク1にフィルム状の樹脂を圧着させる方法、メタルマスク1にフィルム状の樹脂を接着させる方法、半乾燥状態の樹脂溶液にメタルマスク1を圧着する方法、又はメタルマスク1に溶液状の樹脂をコーティングする方法等が含まれる。

【0022】

詳細には、上記フィルム状の樹脂を圧着させる方法には、熱可塑性のフィルム2や表面に融着性処理が施されたフィルム2にメタルマスク1を熱圧着する方法や、フィルム2の表面を改質処理してメタルマスク1を熱圧着する方法がある。この場合、フィルム2の表面にカルボキシル基(−COOH)やカルボニル基(−COO)等を形成して表面の改質を行えば、メタルマスク1との界面における化学結合により接着が可能となる。又は、フィルム2の表面を大気圧プラズマ又は減圧プラズマ中でプラズマ処理したり、アルカリ溶液でフィルム2の表面をウェットエッチングしたりしてフィルム2の表面を改質してもよい。

【0023】

また、メタルマスク1にフィルム状の樹脂を接着させる方法には、溶剤を含まない、又は溶剤を極めて少ない量だけ含む硬化性樹脂により接着する方法があり、例えば周縁領域に金属膜をコーティングしたフィルム2を使用して、該金属膜上に塗布されたノンフラックス半田によりフィルム2をメタルマスク1にノンフラックス半田付けする方法もこれに含まれる。

【0024】

ここで使用するフィルム材料は、紫外線のレーザ光Lの照射によりアブレーションする樹脂製フィルムがよく、好ましくは、例えばポリイミドやポリエチレンテレフタレート(PET)等がよい。特に、ポリイミドは、線膨張係数が約10×10−6/℃〜約40×10−6/℃であり、ニッケル等の金属の線膨張係数(約6×10−6/℃〜約20×10−6/℃)と許容範囲内で等しいため、金属材料からなるメタルマスク1と組合せて使用する場合、成膜時に両部材の熱膨張係数の違いによりマスクに反りが発生するのを抑制することができるのでより望ましい。

【0025】

上記第3ステップにおいては、図1(c)に示すように、透明基板8の一面8aに薄膜パターンと同形状の、後述の第4ステップにおけるレーザ光Lの照射目標となる複数の基準パターン9を薄膜パターンの配列ピッチと同じ配列ピッチで並べて形成し、該基準パターン9を下側にしてステージ上に載置された基準基板3(図3参照)の上記基準パターン9がメタルマスク1の開口部5内に位置するようにメタルマスク1を基準基板3に対して位置合わせした後、フィルム2を基準基板3の他面8bに密着させる。なお、基準基板3には、上記複数の基準パターン9の形成領域外にて上記マスク側アライメントマーク7に対応した位置に、例えば十字状の基板側アライメントマーク6が上記基準パターン9と同時にクロム(Cr)等の薄膜により形成されている。

【0026】

上記メタルマスク1と基準基板3との位置合わせは、メタルマスク1に予め形成されたマスク側アライメントマーク7と、基準基板3に予め形成された基板側アライメントマーク6とを顕微鏡により観察しながら、基板側アライメントマーク6の中心がマスク側アライメントマーク7の中心に合致するように調整して行われる。

【0027】

また、フィルム2と基準基板3との密着は、ステージの裏面に備えたマグネットチャックの磁力によりメタルマスク1を吸着して行われ、同時にメタルマスク1、フィルム2及び基準基板3が一体的にステージに固定される。

【0028】

上記第4ステップにおいては、図1(d)に示すように、メタルマスク1の開口部5内の基準パターン9に対応したフィルム2の部分に、波長が400nm以下の、例えばKrF248nmのエキシマレーザ17を使用して、エネルギー密度が0.1J/cm2〜20J/cm2のレーザ光Lを照射し、薄膜パターンと同形状の貫通する開口パターン4を形成する。

【0029】

この第4ステップは、マスク用部材10と基準基板3とを基準基板3の基準パターン9の並び方向(図1(d)の矢印方向)に搬送しながら、レーザ光Lの照射位置に対してマスク用部材10及び基準基板3の搬送方向手前側の位置を撮影可能に設けられた撮像手段11で透過照明により基準パターン9を撮影し、該撮影画像に基づいて基準パターン9を検出し、該検出時刻を基準にしてレーザ光Lの照射タイミングを制御して実行される。これにより、図2に示すようなマスクが完成する。

【0030】

上記撮像手段11は、マスク用部材10及び基準基板3の搬送方向と交差する方向に複数の受光エレメントを一直線に並べて設けたラインカメラであり、上記基準パターン9は、撮像手段11の撮影画像に基づいて上記搬送方向における輝度変化(例えば、透過照明の場合は明から暗への輝度変化)から検出することができる。

【0031】

さらに、上記第4ステップは、撮像手段11の撮影画像に基づいて、メタルマスク1の開口部5の中心と基準基板3の基準パターン9の中心との間の位置ずれ量が許容値内であることを確認しながら実行される。より詳細には、撮像手段11の撮影画像に基づいてマスク用部材10及び基準基板3の移動方向における図4に示すような閾値を超えて変化する輝度変化を検出し、互いに隣接する暗から明への輝度変化の位置から両者間の距離D1を算出し、さらに互いに隣接する明から暗への輝度変化の位置から両者間の距離D2を算出し、|D1−D2|を演算して該演算結果が予め定められた許容値内にあるか否かが判定される。この場合、上記演算結果が許容値外のときには、メタルマスク1と基準基板3とのアライメントミス、又はメタルマスク1の開口部5の形成精度不良と判断して、第4ステップは、直ちに終了される。

【0032】

上記第5ステップにおいては、図1(e)に示すように、吸着面が平坦に形成された図示省略の磁気チャック(保持部材)をメタルマスク1の上面に設置し、磁気チャックの電磁石をオンして磁気チャックの磁力によりメタルマスク1を吸着してマスクを基準基板3上から剥離し、磁気チャック側に受け取る。これにより、本発明のマスクの製造工程が全て終了する。以後、この磁気チャックにメタルマスク1を吸着した状態でマスクのハンドリングを行えば、マスクの開口パターン4の形状及び位置が維持され、その後の高精細な薄膜パターンの形成を容易に行うことができる。

【0033】

又は、上記第5ステップは、一面に剥離容易な粘着剤を塗布したシート状の保持部材の上記一面側をメタルマスク1の上面に密着し、保持部材にメタルマスク1を貼り付けてマスクを基準基板3上から剥離してもよい。これにより、マスクのハンドリング性がより向上する。

【0034】

なお、上記実施形態においては、マスク用部材10及び基準基板3を搬送しながらレーザ光Lを照射してフィルム2に開口パターン4を形成する場合について説明したが、本発明はこれに限られず、レーザ光L側を基準基板3の基準パターン9の配列方向にステップ移動しながら開口パターン4を形成してもよい。

【0035】

次に、本発明によるマスクの製造装置について添付図を参照して説明する。

図5は本発明によるマスクの製造装置の実施形態を示す正面図である。このマスクの製造装置は、基板上に一定形状の複数の薄膜パターンを一定の配列ピッチで並べて形成するための本発明のマスクを製造するものであり、搬送手段12と、レーザ光学系13と、撮像手段11と、照明手段14と、制御手段15と、を備えて構成されている。

【0036】

上記搬送手段12は、ステージ上にマスク用部材10及び基準基板3を載置して矢印Aで示す方向に一定速度で搬送するものであり、例えば、矢印A方向に一定の間隔で並べて設けた複数のリニアモータテージ16と、リニアモータステージ16の矢印Aに平行な少なくとも一端部側にマスク用部材10及び基準基板3の縁部を保持して矢印A方向に搬送する図示省略の搬送機構とを備えて構成されている。また、搬送機構はパルスモータで駆動され、パルスモータの1パルス駆動で搬送機構は一定距離移動するようになっている。したがって、パルスモータの駆動パルス数をカウントすることにより、搬送機構の移動距離を知ることができる。

【0037】

上記搬送手段12の上方には、レーザ光学系13が設けられている。このレーザ光学系13は、メタルマスク1の開口部5内の上記基準パターン9に対応したフィルム2の部分にレーザ光Lを照射して、薄膜パターンと同形状の貫通する開口パターン4を形成するものであり、波長が400nm以下の、例えばKrF248nmのエキシマレーザ17と、レーザ光Lのビーム径を拡大すると共に強度分布を均一化して射出する照明光学系18と、上記基準パターン9と相似形のストライプ状の開口が形成されレーザ光Lの断面形状を整形するためのマスク19と、該マスク19の開口を基準基板3上に一定の倍率で縮小投影するシリンドリカルレンズ20とを備えて構成されている。

【0038】

上記レーザ光学系13によるレーザ光Lの照射位置に対して矢印Aで示すマスク用部材10及び基準基板3の搬送方向手前側に一定距離はなれた位置を撮影可能に撮像手段11が設けられている。この撮像手段11は、基準基板3の基準パターン9を撮影するもので、上記搬送方向と交差する方向に複数の受光エレメントを一直線に並べて設けたラインカメラであり、隣接するリニアモータステージ16の間に設けられている。なお、撮像手段11は、搬送手段12の上方に設けてもよい。この場合、後述の照明手段14は、隣接するリニアモータステージ16の間に設けて下から基準基板3を照明するようにするとよい。

【0039】

上記搬送手段12の上方には、撮像手段11に対向して照明手段14が設けられている。この照明手段14は、撮像手段11が透過光により基準パターン9を撮影できるようにするためのものであり、可視光を放射する光源21と、光ファイバー22とを備えて構成されている。

【0040】

上記搬送手段12と、エキシマレーザ17と、撮像手段11とに結線して制御手段15が設けられている。この制御手段15は、撮像手段11の撮影画像に基づいて基準パターン9が検出されると、該検出時刻を基準にしてレーザ光Lの照射タイミングを制御するもので、図6に示すように搬送手段駆動コントローラ23と、レーザ駆動コントローラ24と、画像処理部25と、演算部26と、メモリ27と、制御部28と、を含んでいる。

【0041】

上記搬送手段駆動コントローラ23は、搬送手段12の搬送機構を矢印A方向に一定速度で移動させるもので、パルスモータのパルス数をカウントして搬送機構の移動距離も検出できるようになっている。また、上記レーザ駆動コントローラ24は、エキシマレーザ17のパルス発振のタイミングを制御するものであり、撮像手段11により基準パターン9が検出されてから一定時間経過後にエキシマレーザ17に発振指令を出力するようになっている。さらに、画像処理部25は、撮像手段11によって撮影された画像を処理し、搬送方向における輝度変化から基準基板3の基準パターン9及びメタルマスク1の開口部5の縁部を検出するものである。また、演算部26は、パルスモータのパルス数をカウントし、該カウント数が目標値に達するとレーザ駆動コントローラ24にエキシマレーザ17の制御命令を出力するようになっている。さらに、演算部26は、パルスモータのパルス数をカウントして、画像処理部25で検出された互いに隣接する暗から明への輝度変化部の間隔D1、及び互いに隣接する明から暗への輝度変化部の間隔D2を算出し、|D1−D2|を演算してメタルマスク1の開口部5の中心と基準パターン9の中心との間の位置ずれ量を算出し、該位置ずれ量が一定の許容値内にあるか否かを判定するようになっている。また、上記メモリ27は、上記パルスカウント数の目標値、搬送機構の移動速度(パルスモータのパルス周波数)、エキシマレーザ17のパワー設定値、及び上記位置ずれ量の許容値、基準パターン9の配列ピッチ等を予め記憶しておくものである。そして、制御部28は、上記各要素が適切に駆動するように装置全体を統合して制御するものである。

【0042】

以下、このように構成されたマスクの製造装置の動作について、図7のフローチャートを参照して説明する。

先ず、ステップS1においては、互いに位置合わせして一体化されたマスク用部材10及び基準基板3を、基準基板3側を下にしてステージ上に位置決めして載置し、図示省略の搬送機構によりマスク用部材10及び基準基板3の縁部を保持して図5に示す矢印A方向に一定速度で搬送を開始する。

【0043】

ステップS2においては、撮像手段11によりマスク用部材10及び基準基板3を下側から撮影し、その撮影画像を画像処理部25で処理して矢印A方向の暗から明への輝度変化及び明から暗への輝度変化(図4参照)を検出する。

【0044】

ステップS3においては、暗から明への輝度変化が検出されてから次の暗から明への輝度変化が検出されるまでのパルスモータの駆動パルス数、及び明から暗への輝度変化が検出されてから次の明から暗への輝度変化が検出されるまでのパルスモータの駆動パルス数を演算部26でカウントし、各カウント数から互いに隣接する暗から明への輝度変化部の間隔D1、及び互いに隣接する明から暗への輝度変化部の間隔D2を算出する。そして、|D1−D2|を演算してメタルマスク1の開口部5の中心と基準パターン9の中心との間の位置ずれ量を算出する。

【0045】

ステップS4においては、演算部26で上記位置ずれ量とメモリ27から読み出した許容値とを比較し、上記位置ずれ量が許容範囲内にあるか否かを判定する。ここで、“YES”判定となるとステップS5に進む。一方、“NO”判定となった場合には、メタルマスク1と基準基板3とのアライメントミス、又はメタルマスク1の開口部5の形成精度不良と判断してレーザ加工を終了する。そして、搬送機構を高速で移動させてマスク用部材10及び基準基板3を搬出する。

【0046】

ステップS5においては、画像処理部25において明から暗への輝度変化にて奇数番目の輝度変化の検出に基づいて基準パターン9の搬送方向先頭側の縁部が検出される。

【0047】

ステップS6においては、ステップS5で基準パターン9が検出されると、該検出時刻を基準にして演算部26で搬送機構のパルスモータの駆動パルス数をカウントする。そして、メモリ27から読み出したパルスカウント数の目標値と比較し、パルスカウント数が目標値と合致したか否か、即ちマスク用部材10と一体的に基準基板3が予め定められた所定距離移動したか否かが判定される。ここで、“YES”判定となるとステップS7に進む。なお、パルスカウント数が目標値に合致したときは、基準基板3の基準パターン9がレーザ光学系13のレーザ光Lの照射位置に丁度達したときである。

【0048】

ステップS7においては、演算部26からレーザ駆動コントローラ24にエキシマレーザ17の発振命令を出力する。これにより、レーザ駆動コントローラ24からエキシマレーザ17に発振指令が出力され、エキシマレーザ17はパルス発振する。これにより、レーザ光Lが基準基板3の基準パターン9上のフィルム2部分に照射し、当該部分のフィルム2をアブレーションして基準パターン9(薄膜パターン)と同形状の貫通する開口パターン4が形成される。なお、開口パターン4の形成は、エキシマレーザ17から一定時間内に複数ショットのレーザ光Lを放射して行ってもよい。

【0049】

続いて、ステップS8に進んで基準パターン9に対応した全ての開口パターン4が形成されたか否かが判定される。ここで、“NO”判定となると、ステップS2に戻って、全ての開口パターン4が形成されてステップS8が“YES”判定となるまで、ステップS2〜S8が繰り返し実行される。

【0050】

なお、ステップS7は、基準基板3の搬送方向の先頭から2番目以降の基準パターン9に対応する開口パターン4の形成を次のようにして行ってもよい。即ち、演算部26において上記パルスモータの駆動パルス数をカウントし、該カウント数に基づいて算出した搬送機構の移動距離とメモリ27から読み出した基準パターン9の配列ピッチとを比較し、両者が合致する度にエキシマレーザ17を発振させて行ってもよい。

【0051】

また、上記実施形態においては、ステップS3〜S6がシリースに実行されるように説明したが、実際は、ステップS3〜S4とステップS5〜S6とはパラレルに実行される。

【符号の説明】

【0052】

1…メタルマスク

2…フィルム

3…基準基板

4…開口パターン

5…開口部

8…透明基板

9…基準パターン

10…マスク用部材

11…撮像手段

12…搬送手段

13…レーザ光学系

15…制御手段

L…レーザ光

【特許請求の範囲】

【請求項1】

基板上に一定形状の複数の薄膜パターンを一定の配列ピッチで並べて形成するためのマスクの製造方法であって、

平板状の磁性金属材料に、前記薄膜パターンの形成領域に対応して該薄膜パターンよりも形状が大きい貫通する複数の開口部を設けてメタルマスクを形成する第1ステップと、

前記メタルマスクの一面に可視光を透過する樹脂製のフィルムを面接合する第2ステップと、

透明基板の一面に前記薄膜パターンと同形状の複数の基準パターンを前記薄膜パターンと同じ配列ピッチで並べて形成し、該基準パターンを下側にしてステージ上に載置された基準基板の前記基準パターンが前記メタルマスクの前記開口部内に位置するように前記メタルマスクを前記基準基板に対して位置合わせした後、前記フィルムを前記基準基板の他面に密着させる第3ステップと、

前記メタルマスクの前記開口部内の前記基準パターンに対応した前記フィルムの部分にレーザ光を照射して、前記薄膜パターンと同形状の貫通する開口パターンを形成する第4ステップと、

を行なうことを特徴とするマスクの製造方法。

【請求項2】

前記第4ステップは、前記メタルマスクと前記基準基板とを一体的に前記基準パターンの並び方向に搬送しながら、前記レーザ光の照射位置に対して前記搬送方向手前側の位置を撮影可能に設けられた撮像手段で前記基準パターンを撮影し、該撮影画像に基づいて前記基準パターンを検出し、該検出時刻を基準にして前記レーザ光の照射タイミングを制御して実行されることを特徴とする請求項1記載のマスクの製造方法。

【請求項3】

前記第4ステップは、前記撮像手段の撮影画像に基づいて、前記メタルマスクの前記開口部の中心と前記基準基板の前記基準パターンの中心との間の位置ずれ量が許容値内であることを確認しながら実行されることを特徴とする請求項2記載のマスクの製造方法。

【請求項4】

前記第4ステップの後に、平坦面を有する保持部材の該平坦面を前記メタルマスクの上面に着脱可能に密着固定して、前記メタルマスクと前記フィルムとを一体的に前記基準基板から剥離する第5ステップを実行することを特徴とする請求項1〜3のいずれか1項に記載のマスクの製造方法。

【請求項5】

基板上に一定形状の複数の薄膜パターンを一定の配列ピッチで並べて形成するためのマスクの製造装置であって、

平板状の磁性金属材料に、前記薄膜パターンの形成領域に対応して該薄膜パターンよりも形状が大きい貫通する複数の開口部を設けたメタルマスクの一面に可視光を透過する樹脂製のフィルムが面接合されたマスク用部材の前記フィルムを、透明基板の一面に前記薄膜パターンと同形状の複数の基準パターンを前記薄膜パターンと同じ配列ピッチで並べて形成した基準基板の他面に、前記基準基板の前記基準パターンが前記メタルマスクの前記開口部内に位置するように位置合わせした状態で密着させて一体化した前記マスク用部材と前記基準基板とを、前記基準基板を下側にして前記基準パターンの並び方向に一定速度で搬送する搬送手段と、

前記メタルマスクの前記開口部内の前記基準パターンに対応した前記フィルムの部分にレーザ光を照射して、前記薄膜パターンと同形状の貫通する開口パターンを形成するレーザ光学系と、

前記レーザ光の照射位置に対して前記マスク用部材及び前記基準基板の搬送方向手前側の位置に前記基準パターンを撮影可能に設けられ、前記搬送方向と交差する方向に複数の受光エレメントを一直線に並べて設けた撮像手段と、

前記撮像手段の撮影画像に基づいて前記基準パターンが検出されると、該検出時刻を基準にして前記レーザ光の照射タイミングを制御する制御手段と、

を備えたことを特徴とするマスクの製造装置。

【請求項6】

前記制御手段は、前記マスク用部材及び前記基準基板の搬送中、前記撮像手段の撮影画像に基づいて、前記メタルマスクの前記開口部の中心と前記基準基板の前記基準パターンの中心との間の位置ずれ量が許容値内であるか否かを判定することを特徴とする請求項5記載のマスクの製造装置。

【請求項1】

基板上に一定形状の複数の薄膜パターンを一定の配列ピッチで並べて形成するためのマスクの製造方法であって、

平板状の磁性金属材料に、前記薄膜パターンの形成領域に対応して該薄膜パターンよりも形状が大きい貫通する複数の開口部を設けてメタルマスクを形成する第1ステップと、

前記メタルマスクの一面に可視光を透過する樹脂製のフィルムを面接合する第2ステップと、

透明基板の一面に前記薄膜パターンと同形状の複数の基準パターンを前記薄膜パターンと同じ配列ピッチで並べて形成し、該基準パターンを下側にしてステージ上に載置された基準基板の前記基準パターンが前記メタルマスクの前記開口部内に位置するように前記メタルマスクを前記基準基板に対して位置合わせした後、前記フィルムを前記基準基板の他面に密着させる第3ステップと、

前記メタルマスクの前記開口部内の前記基準パターンに対応した前記フィルムの部分にレーザ光を照射して、前記薄膜パターンと同形状の貫通する開口パターンを形成する第4ステップと、

を行なうことを特徴とするマスクの製造方法。

【請求項2】

前記第4ステップは、前記メタルマスクと前記基準基板とを一体的に前記基準パターンの並び方向に搬送しながら、前記レーザ光の照射位置に対して前記搬送方向手前側の位置を撮影可能に設けられた撮像手段で前記基準パターンを撮影し、該撮影画像に基づいて前記基準パターンを検出し、該検出時刻を基準にして前記レーザ光の照射タイミングを制御して実行されることを特徴とする請求項1記載のマスクの製造方法。

【請求項3】

前記第4ステップは、前記撮像手段の撮影画像に基づいて、前記メタルマスクの前記開口部の中心と前記基準基板の前記基準パターンの中心との間の位置ずれ量が許容値内であることを確認しながら実行されることを特徴とする請求項2記載のマスクの製造方法。

【請求項4】

前記第4ステップの後に、平坦面を有する保持部材の該平坦面を前記メタルマスクの上面に着脱可能に密着固定して、前記メタルマスクと前記フィルムとを一体的に前記基準基板から剥離する第5ステップを実行することを特徴とする請求項1〜3のいずれか1項に記載のマスクの製造方法。

【請求項5】

基板上に一定形状の複数の薄膜パターンを一定の配列ピッチで並べて形成するためのマスクの製造装置であって、

平板状の磁性金属材料に、前記薄膜パターンの形成領域に対応して該薄膜パターンよりも形状が大きい貫通する複数の開口部を設けたメタルマスクの一面に可視光を透過する樹脂製のフィルムが面接合されたマスク用部材の前記フィルムを、透明基板の一面に前記薄膜パターンと同形状の複数の基準パターンを前記薄膜パターンと同じ配列ピッチで並べて形成した基準基板の他面に、前記基準基板の前記基準パターンが前記メタルマスクの前記開口部内に位置するように位置合わせした状態で密着させて一体化した前記マスク用部材と前記基準基板とを、前記基準基板を下側にして前記基準パターンの並び方向に一定速度で搬送する搬送手段と、

前記メタルマスクの前記開口部内の前記基準パターンに対応した前記フィルムの部分にレーザ光を照射して、前記薄膜パターンと同形状の貫通する開口パターンを形成するレーザ光学系と、

前記レーザ光の照射位置に対して前記マスク用部材及び前記基準基板の搬送方向手前側の位置に前記基準パターンを撮影可能に設けられ、前記搬送方向と交差する方向に複数の受光エレメントを一直線に並べて設けた撮像手段と、

前記撮像手段の撮影画像に基づいて前記基準パターンが検出されると、該検出時刻を基準にして前記レーザ光の照射タイミングを制御する制御手段と、

を備えたことを特徴とするマスクの製造装置。

【請求項6】

前記制御手段は、前記マスク用部材及び前記基準基板の搬送中、前記撮像手段の撮影画像に基づいて、前記メタルマスクの前記開口部の中心と前記基準基板の前記基準パターンの中心との間の位置ずれ量が許容値内であるか否かを判定することを特徴とする請求項5記載のマスクの製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−108143(P2013−108143A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−255298(P2011−255298)

【出願日】平成23年11月22日(2011.11.22)

【出願人】(500171707)株式会社ブイ・テクノロジー (283)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月22日(2011.11.22)

【出願人】(500171707)株式会社ブイ・テクノロジー (283)

【Fターム(参考)】

[ Back to top ]