マスクの製造方法

【課題】高精細な複数の開口パターンの形成を容易にすると共に、ハンドリング中も開口パターンの形状及び位置が維持できるようにする。

【解決手段】平板状の磁性金属材料に薄膜パターンよりも形状が大きい貫通する複数の開口部6を設けて保持部材1を形成し、保持部材1の一面に可視光を透過する樹脂製フィルム2を密着して保持し、第1の磁気チャック17上に載置された基板3に対して保持部材1を位置合わせした後、磁力により保持部材1を吸着してフィルム2を基板3面に密着させ、保持部材1の開口部6内のフィルム2の部分にレーザ光を照射して、薄膜パターンと同形状の貫通する開口パターン4を形成し、第2の磁気チャック18の磁力により保持部材1を吸着して該保持部材1及びフィルム2を一体的に基板3上から剥離する。

【解決手段】平板状の磁性金属材料に薄膜パターンよりも形状が大きい貫通する複数の開口部6を設けて保持部材1を形成し、保持部材1の一面に可視光を透過する樹脂製フィルム2を密着して保持し、第1の磁気チャック17上に載置された基板3に対して保持部材1を位置合わせした後、磁力により保持部材1を吸着してフィルム2を基板3面に密着させ、保持部材1の開口部6内のフィルム2の部分にレーザ光を照射して、薄膜パターンと同形状の貫通する開口パターン4を形成し、第2の磁気チャック18の磁力により保持部材1を吸着して該保持部材1及びフィルム2を一体的に基板3上から剥離する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板上に一定形状の薄膜パターンを形成するためのマスクの製造方法に関し、特に高精細な複数の開口パターンの形成を容易にすると共に、ハンドリング中も開口パターンの形状及び位置が維持できるようにするマスクの製造方法に係るものである。

【背景技術】

【0002】

従来のマスクの製造方法は、周縁部を除く内側部分に複数の貫通開口を有するレジストパターンを、金属板上に形成する工程と、レジストパターンの貫通開口を介してエッチング処理を行い、金属板に複数の貫通開口(開口パターン)を形成する工程と、レジストパターンを除去する工程と、貫通開口(開口パターン)の存在密度の高い金属板の内側部分を研磨して、貫通開口(開口パターン)の存在密度の高いマスク本体部とマスク本体部の周囲に位置するマスク本体部の厚さより大なる厚さを有する周縁部とを形成する工程と、を行うようになっていた(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−237071号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、このような従来のマスクの製造方法において、一般に、数十μm〜数mmの厚みの金属板に薄膜パターンに対応した貫通開口(開口パターン)を例えばエッチング等により形成してマスクが作られるので、金属板の厚みが厚い場合には貫通開口を高精度に形成することが困難であった。したがって、このようなメタルマスクを使用して例えば300dpi以上の高精細な薄膜パターンを形成することはできなかった。

【0005】

一方、厚みが30μm程度の金属板を使用すれば300dpiを超える高精細な貫通開口を形成することは可能であるかもしれないが、隣接する貫通開口間の部分の幅が数十μmとなるため、ハンドリング中に貫通開口の存在密度の高いマスク本体部によじれが発生し、貫通開口の形状及び位置を精度よく維持することが困難である。したがって、例えば有機EL表示装置を製造する際に、TFT基板の画素間を正確にマスキングすることができず、成膜材料の回りこみ等が問題となる。それ故、従来の方法で製造されるメタルマスクでは、画素ピッチを狭くして高精細化を図ることに限界があった。

【0006】

そこで、本発明は、このような問題点に対処し、高精細な複数の開口パターンの形成を容易にすると共に、ハンドリング中も開口パターンの形状及び位置が維持できるようにするマスクの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明によるマスクの製造方法は、基板上に一定形状の薄膜パターンを形成するためのマスクの製造方法であって、平板状の磁性金属材料に、前記薄膜パターンの形成領域に対応して該薄膜パターンよりも形状が大きい貫通する複数の開口部を設けて保持部材を形成する第1ステップと、前記保持部材の一面に可視光を透過する樹脂製のフィルムを密着して保持する第2ステップと、第1の磁気チャック上に載置された前記基板上の前記薄膜パターン形成領域が前記保持部材の前記開口部内に位置するように前記保持部材を前記基板に対して位置合わせした後、前記第1の磁気チャックの磁力により前記保持部材を吸着して前記フィルムを前記基板面に密着させる第3ステップと、前記保持部材の前記開口部内の前記薄膜パターン形成領域に対応した前記フィルムの部分にレーザ光を照射して、前記薄膜パターンと同形状の貫通する開口パターンを形成する第4ステップと、第2の磁気チャックの磁力により前記保持部材を吸着して該保持部材及び前記フィルムを一体的に前記基板上から剥離する第5ステップと、を行なうものである。

【0008】

好ましくは、前記第2ステップは、一定の温度及び圧力の下で前記保持部材と前記フィルムとを熱圧着して一体化するように実施されるのが望ましい。

又は、前記第2ステップは、前記保持部材に前記フィルムを接着させて一体化するように実施されてもよい。

【0009】

さらに、前記第2ステップは、平板状の母材の上面に塗布され、半乾燥状態にされたフィルム用樹脂に前記保持部材を圧着した後、前記樹脂を完全乾燥させて前記保持部材と前記フィルムとを一体化するように実施されてもよい。

また、前記第2ステップは、平板状の母材の上面に載置された前記保持部材の上面にフィルム用樹脂溶液を塗布した後、乾燥してフィルムを形成し、前記保持部材と前記フィルムとを一体化するように実施されてもよい。

【0010】

さらに、前記第2ステップは、平板状の金属製母材の上面に塗布された感光性樹脂を露光及び現像して前記保持部材の前記開口部に対応した位置にフィルム用島パターンを形成した後、該島パターンの周囲領域に磁性膜をメッキして保持部材を形成することにより、前記保持部材と前記フィルムとを一体化するように実施されてもよい。

より好ましくは、前記フィルムは、ポリイミドであるのが望ましい。

【発明の効果】

【0011】

本発明によれば、成膜対象の基板又は薄膜パターン形成領域に対応して基準パターンを形成した基準基板上に、フィルムを密着させて開口パターンを形成しているので、高精細な複数の開口パターンも容易に形成することができる。

【0012】

また、開口パターン形成後は、磁性金属材料からなる保持部材が磁気チャックの磁力により磁気チャックの吸着面に吸着されて保持されるので、ハンドリング中も開口パターンの形状及び位置が正規の状態に維持される。したがって、磁気チャックにより保持部材を吸着及び吸着解除を行って成膜対象の基板に対するマスクの授受を行えば、例えば300dpi以上の高精細な薄膜パターンの形成も容易に行うことができる。

【図面の簡単な説明】

【0013】

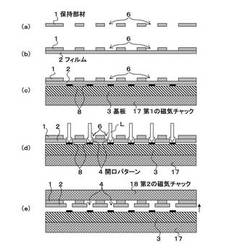

【図1】本発明によるマスクの製造方法の第1の実施形態を示す工程図である。

【図2】本発明によって製造されるマスクの一構成例を示す平面図である。

【図3】上記第1の実施形態における第2ステップの詳細を示す説明図である。

【図4】本発明によるマスクの製造方法の第2の実施形態の要部を示す工程図である。

【図5】上記第2の実施形態における第2ステップの変形例を示す説明図である。

【図6】本発明によるマスクの製造方法の第3の実施形態の要部を示す工程図である。

【図7】上記第3の実施形態における第2ステップの変形例を示す図である。

【図8】本発明によるマスクの製造方法の第4の実施形態の要部を示す工程図である。

【図9】本発明によるマスクの製造方法の第5の実施形態の要部を示す工程図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態を添付図面に基づいて詳細に説明する。図1は本発明によるマスクの製造方法の第1の実施形態を示す工程図である。このマスクの製造方法は、基板上に一定形状の薄膜パターンを形成するためのもので、保持部材1を形成する第1ステップと、保持部材1に樹脂製フィルム2を密着保持する第2ステップと、基板3上にフィルム2を密着させる第3ステップと、フィルム2に複数の開口パターン4を形成する第4ステップと、保持部材1とフィルム2とを一体的に基板3上から剥離する第5ステップと、を行って、図2に示すマスクを製造するものである。以下、各ステップを詳細に説明する。

【0015】

上記第1ステップは、図1(a)に示すように、平板状の磁性金属材料に、薄膜パターンの形成領域に対応して該薄膜パターンよりも形状が大きく且つ細長状の複数のブリッジ5によって分離された貫通する複数の開口部6を設けて保持部材1を形成する工程である。

【0016】

より詳細には、第1ステップにおいて、保持部材1は、例えば1μm〜数mm程度、好ましくは30μm〜50μm程度の厚みを有する例えばニッケル又はニッケル合金からなる磁性金属材料の薄板にレジストマスクを使用して上記開口部6をウェットエッチング又はイオンミーリング等のドライエッチングにより、又はレーザ加工して形成される。この場合、開口部6は、後述の第4ステップにおいてフィルム2に形成される開口パターン4よりも形状が大きければよいので、開口部6の形成精度は開口パターン4程の高精度は要求されない。なお、開口部6の形状は、フィルム2側に向かって徐々に狭くなっている(縦断面形状が逆台形状)のがよい。これにより、成膜時に開口部6の縁部における成膜材料のけられがなくなり、薄膜パターンの膜厚を均一に形成することができる。

【0017】

上記第2ステップは、図1(b)に示すように、保持部材1の一面に、線膨張係数が一定の許容範囲内で保持部材1に等しく且つ可視光を透過する樹脂製のフィルム2を密接して保持する工程であり、この第1の実施形態においては、フィルム2に保持部材1を熱圧着して行われる。

【0018】

第2ステップは、より詳細には、図3(a)に示すように平板状のガラス等の母材7上に密着された可視光を透過する熱可塑性のフィルム2、又は表面に融着性処理が施されたフィルム2の上面に保持部材1を載置するステップと、同図(b)に示すように一定温度及び圧力の下で保持部材1をフィルム2に熱圧着して一体化するステップと、同図(c)に示すようにフィルム2を母材7の表面から剥離するステップと、を含んでいる。この場合、フィルム2によって保持部材1のねじれや撓みが規制されるので、保持部材1の開口部6の形状及び位置が維持される。

【0019】

この第2ステップは、保持部材1の四辺を掴んで夫々外方に引っ張って保持部材1に一定のテンションを掛けた状態で実施するとよい。又は、平坦な面を有する磁気チャックの該平坦面に、磁性金属材料からなる保持部材1を磁力により吸着した状態で行ってもよく、両方を適宜組合せて行ってもよい。なお、上記磁気チャックは、永久磁石を備えて構成されたものであってもよいが、磁界の発生をオン/オフ制御できる電磁石を備えて構成されたものがよい。さらに、図3(c)に示すフィルム2を母材7の表面から剥離するステップは、別の磁気チャックを保持部材1上に設置し、磁力により該磁気チャックの平坦な吸着面に保持部材1を吸着保持した状態で行うとよい。これにより、保持部材1の開口部6の形状及び位置を高精度に維持することができる。

【0020】

ここで使用するフィルム材料は、紫外線のレーザ光Lの照射によりアブレーションする樹脂製フィルムがよく、好ましくは、例えばポリイミドやポリエチレンテレフタレート(PET)等がよい。特に、ポリイミドは、線膨張係数が約10×10−6〜約40×10−6/℃であり、ニッケル等の金属の線膨張係数(約6×10−6〜約20×10−6/℃)と許容範囲内で等しいため、金属材料からなる保持部材1と組合せて使用する場合、成膜時に両部材の熱膨張係数の違いによりマスクに反りが発生するのを抑制することができるのでより望ましい。

【0021】

上記第3ステップにおいては、図1(c)に示すように、第1の磁気チャック17上に載置された基板3上の薄膜パターン形成領域が保持部材1の開口部6内に位置するように保持部材1に予め形成されたマスク側アライメントマーク9(図2参照)と基板3に予め形成された図示省略の基板側アライメントマークとを顕微鏡により観察しながら、両マークが一定の位置関係を成すように調整して保持部材1を基板3に位置合わせした後、基板3上に設置し、第1の磁気チャック17の磁力により保持部材1を吸着してフィルム2を基板3上面に密着させる。

【0022】

この場合、上記基板3は、薄膜パターンを形成しようとする成膜対象の基板であっても、又は後述の第3ステップにおいてレーザ光Lの照射目標となる基準パターン8を薄膜パターン形成領域に対応して設けた基準基板であってもよい。上記基板3が成膜対象の基板であるときには、後述の第4ステップにおける開口パターン4の形成に続けて該開口パターン4を介して成膜し、基板3上に薄膜パターンを形成してもよい。これにより、高精細な薄膜パターンも位置精度よく形成することができる。

【0023】

上記第4ステップにおいては、図1(d)に示すように、保持部材1の開口部6内の薄膜パターン形成領域(基準パターン8)に対応したフィルム2の部分に、波長が400nm以下の、例えばKrF248nmのエキシマレーザを使用して、エネルギー密度が0.1J/cm2〜20J/cm2のレーザ光Lを照射し、薄膜パターンと同形状の貫通する開口パターン4を形成する。

【0024】

上記第5ステップにおいては、図1(e)に示すように、吸着面が平坦に形成された第2の磁気チャック18を保持部材1の上面に設置し、第2の磁気チャック18の電磁石をオンすると共に第1の磁気チャック17の電磁石をオフし、第2の磁気チャック18の磁力により保持部材1を吸着して該保持部材1及びフィルム2を一体的に基板3上から剥離し、第2の磁気チャック18側に受け取る。これにより、本発明のマスクの製造工程が終了し、図2に示すようなマスクが完成する。以後、この第2の磁気チャックに保持部材1を吸着した状態でマスクのハンドリングを行えば、マスクの開口パターン4の形状及び位置が維持され、その後の高精細な薄膜パターンの形成を容易に行うことができる。

【0025】

上記第2ステップの変形例として、フィルム2の表面を改質処理した後、保持部材1を熱圧着して保持部材1とフィルム2とを一体化してもよい。上記表面改質処理には、フィルム2の表面をエッチングして、表面にカルボキシル基(−COOH)やカルボニル基(−COO)等の親水基を形成する方法がある。これにより、フィルム2と金属製の保持部材1との界面における化学結合により両部材の接着が可能となる。又は、例えばシランカップリング剤等をフィルム2と保持部材1との界面に塗布し、シラノール(SiOH)基を形成させて濡れ性を改善すると共に、フィルム2と保持部材1の界面に形成された水素結合を、さらに脱水縮合させてもよい。これにより、より安定な化学結合による接着が可能となる。他に、フィルム2の表面を大気圧プラズマ又は減圧プラズマ中でプラズマ処理したり、アルカリ溶液でフィルム2の表面をウェットエッチングしたりしてフィルム2の表面を改質することも可能である。

【0026】

図4は、本発明によるマスクの製造方法の第2の実施形態の要部を示す工程図である。ここでは、第1の実施形態と異なる部分について説明する。

この第2の実施形態は、第2ステップが接着剤を使用して保持部材1にフィルム2を接着して行われる点で第1の実施形態と相違している。

【0027】

より詳細には、上記第2ステップは、図4(a)に示すように平板状のガラス等の母材7上に密着されたフィルム2の上面に保持部材1を載置するステップと、同図(b)に示すように保持部材1の開口部6内に可視光を透過する硬化性樹脂10を塗布して硬化させ、保持部材1とフィルム2とを一体化するステップと、同図(c)に示すように例えば図示省略の磁気チャックの平坦な吸着面に保持部材1を吸着してフィルム2を母材7の表面から剥離するステップと、を含んでいる。ここで使用する硬化性樹脂10は、例えば紫外線硬化又は光硬化性の無溶剤又は溶剤が極めて少ない樹脂がよい。

【0028】

図5は、上記第2の実施形態における第2ステップの変形例を示す説明図である。

この第2ステップは、同図(a)に示すように、例えば平坦な面を有する図示省略の静電チャック上に静電吸着されたフィルム2の一面にスパッタリングやメッキ等の公知の成膜技術により銅等の金属膜11を成膜するステップと、同図(b)に示すように金属膜11上にノンフラックス半田12を塗布するステップと、同図(c)に示すようにノンフラックス半田12により金属膜11を保持部材1に半田付けしてフィルム2を保持部材1に接着するステップと、を含むものである。ノンフラックス半田12により接着する場合には、成膜時に不純物ガスが発生するおそれがない。したがって、例えば有機EL発光層を蒸着形成する際に、不純物ガスにより有機EL発光層がダメージを受けるという問題を解消することができる。

【0029】

図6は、本発明によるマスクの製造方法の第3の実施形態の要部を示す工程図である。ここでは、第1の実施形態と異なる部分について説明する。

この第3の実施形態は、第2ステップが半乾燥状態のフィルム状樹脂に保持部材1を圧着して行われる点で第1の実施形態と相違している。

【0030】

より詳細には、第2ステップは、図6(a)に示すように、ガラス等の平坦面を有する母材7上に例えばポリイミド等の樹脂溶液13を例えば約30μmの厚みにスピンコート又はディップコートした後、この樹脂溶液13を加熱乾燥して半乾燥状態にするステップと、同図(b)に示すように半乾燥状態の樹脂上に保持部材1を圧着した後、この半乾燥状態の樹脂を乾燥して保持部材1に保持されたフィルム2を形成するステップと、同図(c)に示すように例えば図示省略の磁気チャックの平坦な吸着面に保持部材1を吸着してフィルム2を母材7の表面から剥離するステップと、を含んでいる。

【0031】

なお、上記樹脂溶液13の半乾燥状態は、加熱温度及び加熱時間を適宜制御して実現することができ、予め実験により加熱条件が決められる。さらに、同様にして樹脂を完全乾燥させるための条件も事前に決定される。

【0032】

図7は、上記第3の実施形態における第2ステップの変形例を示す図である。

この第2ステップは、先ず、同図(a)に示すようにガラス等の母材7上にフォトレジストや感光性ポリイミド等の感光性の樹脂溶液13を約30μmの厚みにスピンコート又はディップコートするステップと、同図(b)に示すようにフォトマスクを使用して上記感光性樹脂を露光した後、現像して保持部材1の開口部6に対応した位置に突状パターン14を形成するステップと、同図(c)に示すように保持部材1の開口部6と突状パターン14とを合致させた状態で保持部材1を感光性樹脂上に圧着した後、予め定められた温度で加熱乾燥して保持部材1に保持されたフィルム2を形成するステップと、同図(d)に示すように例えば図示省略の磁気チャックの平坦な吸着面に保持部材1を吸着してフィルム2を母材7の表面から剥離するステップと、を含んでいる。

【0033】

この場合、上記突状パターン14を上部が狭く下部が広い縦断面台形状に形成すれば、保持部材1の開口部6と突状パターン14との嵌合を突状パターン14の側面をガイドとして容易に行うことができる。また、保持部材1の開口部6は、突状パターン14により位置決め規制されるため、保持部材1の開口部6の位置精度を図6における場合よりも高くすることができる。

【0034】

図8は、本発明によるマスクの製造方法の第4の実施形態の要部を示す工程図である。ここでは、第1の実施形態と異なる部分について説明する。

この第4の実施形態は、第2ステップが保持部材1上に樹脂溶液13を塗布して行われる点で第1の実施形態と相違している。

【0035】

より詳細には、第2ステップは、図8(a)に示すように、平板状の母材7の上面に保持部材1を載置するステップと、同図(b)に示すように保持部材1の上面にポリイミド等の樹脂溶液13を保持部材1の厚み以上の厚みに塗布した後、これを予め定められた温度で加熱乾燥して保持部材1に保持されたフィルム2を形成するステップと、同図(c)に示すように例えば図示省略の磁気チャックの平坦な吸着面に保持部材1を吸着してフィルム2を母材7の表面から剥離するステップと、を含んでいる。

【0036】

この場合、図8(a),(b)に示す各ステップは、保持部材1を吸着面がガラス等により平坦に形成された別の磁気チャックの上記吸着面上に載置し、該磁気チャックの磁力により保持部材1を吸着保持した状態で行うとよい。これにより、保持部材1の開口部6の形状及び位置を高精度に保つことができる。

【0037】

図9は、本発明によるマスクの製造方法の第5の実施形態の要部を示す工程図である。ここでは、第1の実施形態と異なる部分について説明する。

この第5の実施形態は、第1の実施形態における第1ステップと第2ステップとの順番を入れ替えて実施する点で第1の実施形態と相違している。

【0038】

より詳細には、図9(a)に示すように、例えばステンレス鋼等からなる平板状の金属製母材16の上面にフォトレジストや感光性ポリイミド等の感光性の樹脂溶液13を約30μmの厚みにスピンコート又はディップコートするステップと、同図(b)に示すようにフォトマスクを使用して感光性樹脂を露光した後、現像して保持部材1の開口部6に対応した位置に島パターン15(フィルム2に相当)を形成するステップと、同図(c)に示すように島パターン15の周囲領域にニッケル又はニッケル合金等の磁性膜を約30μmの厚みにメッキして保持部材1を形成するステップと、同図(d)に示すように例えば図示省略の磁気チャックの平坦な吸着面に保持部材1を吸着して保持部材1と島パターン15とを一体的に金属製母材16の表面から剥離するステップと、含んでいる。

【0039】

この場合、フォトリソグラフィー技術を使用して形成した樹脂製の島パターン15の周囲領域に磁性膜をメッキ形成して保持部材1を作製しているので、保持部材1の開口部6を高精度に形成することができる。

【符号の説明】

【0040】

1…保持部材

2…フィルム

3…基板

4…開口パターン

5…ブリッジ

6…開口部

7…母材

13…樹脂溶液

15…島パターン

16…金属製母材

17…第1の磁気チャック

18…第2の磁気チャック

【技術分野】

【0001】

本発明は、基板上に一定形状の薄膜パターンを形成するためのマスクの製造方法に関し、特に高精細な複数の開口パターンの形成を容易にすると共に、ハンドリング中も開口パターンの形状及び位置が維持できるようにするマスクの製造方法に係るものである。

【背景技術】

【0002】

従来のマスクの製造方法は、周縁部を除く内側部分に複数の貫通開口を有するレジストパターンを、金属板上に形成する工程と、レジストパターンの貫通開口を介してエッチング処理を行い、金属板に複数の貫通開口(開口パターン)を形成する工程と、レジストパターンを除去する工程と、貫通開口(開口パターン)の存在密度の高い金属板の内側部分を研磨して、貫通開口(開口パターン)の存在密度の高いマスク本体部とマスク本体部の周囲に位置するマスク本体部の厚さより大なる厚さを有する周縁部とを形成する工程と、を行うようになっていた(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−237071号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、このような従来のマスクの製造方法において、一般に、数十μm〜数mmの厚みの金属板に薄膜パターンに対応した貫通開口(開口パターン)を例えばエッチング等により形成してマスクが作られるので、金属板の厚みが厚い場合には貫通開口を高精度に形成することが困難であった。したがって、このようなメタルマスクを使用して例えば300dpi以上の高精細な薄膜パターンを形成することはできなかった。

【0005】

一方、厚みが30μm程度の金属板を使用すれば300dpiを超える高精細な貫通開口を形成することは可能であるかもしれないが、隣接する貫通開口間の部分の幅が数十μmとなるため、ハンドリング中に貫通開口の存在密度の高いマスク本体部によじれが発生し、貫通開口の形状及び位置を精度よく維持することが困難である。したがって、例えば有機EL表示装置を製造する際に、TFT基板の画素間を正確にマスキングすることができず、成膜材料の回りこみ等が問題となる。それ故、従来の方法で製造されるメタルマスクでは、画素ピッチを狭くして高精細化を図ることに限界があった。

【0006】

そこで、本発明は、このような問題点に対処し、高精細な複数の開口パターンの形成を容易にすると共に、ハンドリング中も開口パターンの形状及び位置が維持できるようにするマスクの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明によるマスクの製造方法は、基板上に一定形状の薄膜パターンを形成するためのマスクの製造方法であって、平板状の磁性金属材料に、前記薄膜パターンの形成領域に対応して該薄膜パターンよりも形状が大きい貫通する複数の開口部を設けて保持部材を形成する第1ステップと、前記保持部材の一面に可視光を透過する樹脂製のフィルムを密着して保持する第2ステップと、第1の磁気チャック上に載置された前記基板上の前記薄膜パターン形成領域が前記保持部材の前記開口部内に位置するように前記保持部材を前記基板に対して位置合わせした後、前記第1の磁気チャックの磁力により前記保持部材を吸着して前記フィルムを前記基板面に密着させる第3ステップと、前記保持部材の前記開口部内の前記薄膜パターン形成領域に対応した前記フィルムの部分にレーザ光を照射して、前記薄膜パターンと同形状の貫通する開口パターンを形成する第4ステップと、第2の磁気チャックの磁力により前記保持部材を吸着して該保持部材及び前記フィルムを一体的に前記基板上から剥離する第5ステップと、を行なうものである。

【0008】

好ましくは、前記第2ステップは、一定の温度及び圧力の下で前記保持部材と前記フィルムとを熱圧着して一体化するように実施されるのが望ましい。

又は、前記第2ステップは、前記保持部材に前記フィルムを接着させて一体化するように実施されてもよい。

【0009】

さらに、前記第2ステップは、平板状の母材の上面に塗布され、半乾燥状態にされたフィルム用樹脂に前記保持部材を圧着した後、前記樹脂を完全乾燥させて前記保持部材と前記フィルムとを一体化するように実施されてもよい。

また、前記第2ステップは、平板状の母材の上面に載置された前記保持部材の上面にフィルム用樹脂溶液を塗布した後、乾燥してフィルムを形成し、前記保持部材と前記フィルムとを一体化するように実施されてもよい。

【0010】

さらに、前記第2ステップは、平板状の金属製母材の上面に塗布された感光性樹脂を露光及び現像して前記保持部材の前記開口部に対応した位置にフィルム用島パターンを形成した後、該島パターンの周囲領域に磁性膜をメッキして保持部材を形成することにより、前記保持部材と前記フィルムとを一体化するように実施されてもよい。

より好ましくは、前記フィルムは、ポリイミドであるのが望ましい。

【発明の効果】

【0011】

本発明によれば、成膜対象の基板又は薄膜パターン形成領域に対応して基準パターンを形成した基準基板上に、フィルムを密着させて開口パターンを形成しているので、高精細な複数の開口パターンも容易に形成することができる。

【0012】

また、開口パターン形成後は、磁性金属材料からなる保持部材が磁気チャックの磁力により磁気チャックの吸着面に吸着されて保持されるので、ハンドリング中も開口パターンの形状及び位置が正規の状態に維持される。したがって、磁気チャックにより保持部材を吸着及び吸着解除を行って成膜対象の基板に対するマスクの授受を行えば、例えば300dpi以上の高精細な薄膜パターンの形成も容易に行うことができる。

【図面の簡単な説明】

【0013】

【図1】本発明によるマスクの製造方法の第1の実施形態を示す工程図である。

【図2】本発明によって製造されるマスクの一構成例を示す平面図である。

【図3】上記第1の実施形態における第2ステップの詳細を示す説明図である。

【図4】本発明によるマスクの製造方法の第2の実施形態の要部を示す工程図である。

【図5】上記第2の実施形態における第2ステップの変形例を示す説明図である。

【図6】本発明によるマスクの製造方法の第3の実施形態の要部を示す工程図である。

【図7】上記第3の実施形態における第2ステップの変形例を示す図である。

【図8】本発明によるマスクの製造方法の第4の実施形態の要部を示す工程図である。

【図9】本発明によるマスクの製造方法の第5の実施形態の要部を示す工程図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態を添付図面に基づいて詳細に説明する。図1は本発明によるマスクの製造方法の第1の実施形態を示す工程図である。このマスクの製造方法は、基板上に一定形状の薄膜パターンを形成するためのもので、保持部材1を形成する第1ステップと、保持部材1に樹脂製フィルム2を密着保持する第2ステップと、基板3上にフィルム2を密着させる第3ステップと、フィルム2に複数の開口パターン4を形成する第4ステップと、保持部材1とフィルム2とを一体的に基板3上から剥離する第5ステップと、を行って、図2に示すマスクを製造するものである。以下、各ステップを詳細に説明する。

【0015】

上記第1ステップは、図1(a)に示すように、平板状の磁性金属材料に、薄膜パターンの形成領域に対応して該薄膜パターンよりも形状が大きく且つ細長状の複数のブリッジ5によって分離された貫通する複数の開口部6を設けて保持部材1を形成する工程である。

【0016】

より詳細には、第1ステップにおいて、保持部材1は、例えば1μm〜数mm程度、好ましくは30μm〜50μm程度の厚みを有する例えばニッケル又はニッケル合金からなる磁性金属材料の薄板にレジストマスクを使用して上記開口部6をウェットエッチング又はイオンミーリング等のドライエッチングにより、又はレーザ加工して形成される。この場合、開口部6は、後述の第4ステップにおいてフィルム2に形成される開口パターン4よりも形状が大きければよいので、開口部6の形成精度は開口パターン4程の高精度は要求されない。なお、開口部6の形状は、フィルム2側に向かって徐々に狭くなっている(縦断面形状が逆台形状)のがよい。これにより、成膜時に開口部6の縁部における成膜材料のけられがなくなり、薄膜パターンの膜厚を均一に形成することができる。

【0017】

上記第2ステップは、図1(b)に示すように、保持部材1の一面に、線膨張係数が一定の許容範囲内で保持部材1に等しく且つ可視光を透過する樹脂製のフィルム2を密接して保持する工程であり、この第1の実施形態においては、フィルム2に保持部材1を熱圧着して行われる。

【0018】

第2ステップは、より詳細には、図3(a)に示すように平板状のガラス等の母材7上に密着された可視光を透過する熱可塑性のフィルム2、又は表面に融着性処理が施されたフィルム2の上面に保持部材1を載置するステップと、同図(b)に示すように一定温度及び圧力の下で保持部材1をフィルム2に熱圧着して一体化するステップと、同図(c)に示すようにフィルム2を母材7の表面から剥離するステップと、を含んでいる。この場合、フィルム2によって保持部材1のねじれや撓みが規制されるので、保持部材1の開口部6の形状及び位置が維持される。

【0019】

この第2ステップは、保持部材1の四辺を掴んで夫々外方に引っ張って保持部材1に一定のテンションを掛けた状態で実施するとよい。又は、平坦な面を有する磁気チャックの該平坦面に、磁性金属材料からなる保持部材1を磁力により吸着した状態で行ってもよく、両方を適宜組合せて行ってもよい。なお、上記磁気チャックは、永久磁石を備えて構成されたものであってもよいが、磁界の発生をオン/オフ制御できる電磁石を備えて構成されたものがよい。さらに、図3(c)に示すフィルム2を母材7の表面から剥離するステップは、別の磁気チャックを保持部材1上に設置し、磁力により該磁気チャックの平坦な吸着面に保持部材1を吸着保持した状態で行うとよい。これにより、保持部材1の開口部6の形状及び位置を高精度に維持することができる。

【0020】

ここで使用するフィルム材料は、紫外線のレーザ光Lの照射によりアブレーションする樹脂製フィルムがよく、好ましくは、例えばポリイミドやポリエチレンテレフタレート(PET)等がよい。特に、ポリイミドは、線膨張係数が約10×10−6〜約40×10−6/℃であり、ニッケル等の金属の線膨張係数(約6×10−6〜約20×10−6/℃)と許容範囲内で等しいため、金属材料からなる保持部材1と組合せて使用する場合、成膜時に両部材の熱膨張係数の違いによりマスクに反りが発生するのを抑制することができるのでより望ましい。

【0021】

上記第3ステップにおいては、図1(c)に示すように、第1の磁気チャック17上に載置された基板3上の薄膜パターン形成領域が保持部材1の開口部6内に位置するように保持部材1に予め形成されたマスク側アライメントマーク9(図2参照)と基板3に予め形成された図示省略の基板側アライメントマークとを顕微鏡により観察しながら、両マークが一定の位置関係を成すように調整して保持部材1を基板3に位置合わせした後、基板3上に設置し、第1の磁気チャック17の磁力により保持部材1を吸着してフィルム2を基板3上面に密着させる。

【0022】

この場合、上記基板3は、薄膜パターンを形成しようとする成膜対象の基板であっても、又は後述の第3ステップにおいてレーザ光Lの照射目標となる基準パターン8を薄膜パターン形成領域に対応して設けた基準基板であってもよい。上記基板3が成膜対象の基板であるときには、後述の第4ステップにおける開口パターン4の形成に続けて該開口パターン4を介して成膜し、基板3上に薄膜パターンを形成してもよい。これにより、高精細な薄膜パターンも位置精度よく形成することができる。

【0023】

上記第4ステップにおいては、図1(d)に示すように、保持部材1の開口部6内の薄膜パターン形成領域(基準パターン8)に対応したフィルム2の部分に、波長が400nm以下の、例えばKrF248nmのエキシマレーザを使用して、エネルギー密度が0.1J/cm2〜20J/cm2のレーザ光Lを照射し、薄膜パターンと同形状の貫通する開口パターン4を形成する。

【0024】

上記第5ステップにおいては、図1(e)に示すように、吸着面が平坦に形成された第2の磁気チャック18を保持部材1の上面に設置し、第2の磁気チャック18の電磁石をオンすると共に第1の磁気チャック17の電磁石をオフし、第2の磁気チャック18の磁力により保持部材1を吸着して該保持部材1及びフィルム2を一体的に基板3上から剥離し、第2の磁気チャック18側に受け取る。これにより、本発明のマスクの製造工程が終了し、図2に示すようなマスクが完成する。以後、この第2の磁気チャックに保持部材1を吸着した状態でマスクのハンドリングを行えば、マスクの開口パターン4の形状及び位置が維持され、その後の高精細な薄膜パターンの形成を容易に行うことができる。

【0025】

上記第2ステップの変形例として、フィルム2の表面を改質処理した後、保持部材1を熱圧着して保持部材1とフィルム2とを一体化してもよい。上記表面改質処理には、フィルム2の表面をエッチングして、表面にカルボキシル基(−COOH)やカルボニル基(−COO)等の親水基を形成する方法がある。これにより、フィルム2と金属製の保持部材1との界面における化学結合により両部材の接着が可能となる。又は、例えばシランカップリング剤等をフィルム2と保持部材1との界面に塗布し、シラノール(SiOH)基を形成させて濡れ性を改善すると共に、フィルム2と保持部材1の界面に形成された水素結合を、さらに脱水縮合させてもよい。これにより、より安定な化学結合による接着が可能となる。他に、フィルム2の表面を大気圧プラズマ又は減圧プラズマ中でプラズマ処理したり、アルカリ溶液でフィルム2の表面をウェットエッチングしたりしてフィルム2の表面を改質することも可能である。

【0026】

図4は、本発明によるマスクの製造方法の第2の実施形態の要部を示す工程図である。ここでは、第1の実施形態と異なる部分について説明する。

この第2の実施形態は、第2ステップが接着剤を使用して保持部材1にフィルム2を接着して行われる点で第1の実施形態と相違している。

【0027】

より詳細には、上記第2ステップは、図4(a)に示すように平板状のガラス等の母材7上に密着されたフィルム2の上面に保持部材1を載置するステップと、同図(b)に示すように保持部材1の開口部6内に可視光を透過する硬化性樹脂10を塗布して硬化させ、保持部材1とフィルム2とを一体化するステップと、同図(c)に示すように例えば図示省略の磁気チャックの平坦な吸着面に保持部材1を吸着してフィルム2を母材7の表面から剥離するステップと、を含んでいる。ここで使用する硬化性樹脂10は、例えば紫外線硬化又は光硬化性の無溶剤又は溶剤が極めて少ない樹脂がよい。

【0028】

図5は、上記第2の実施形態における第2ステップの変形例を示す説明図である。

この第2ステップは、同図(a)に示すように、例えば平坦な面を有する図示省略の静電チャック上に静電吸着されたフィルム2の一面にスパッタリングやメッキ等の公知の成膜技術により銅等の金属膜11を成膜するステップと、同図(b)に示すように金属膜11上にノンフラックス半田12を塗布するステップと、同図(c)に示すようにノンフラックス半田12により金属膜11を保持部材1に半田付けしてフィルム2を保持部材1に接着するステップと、を含むものである。ノンフラックス半田12により接着する場合には、成膜時に不純物ガスが発生するおそれがない。したがって、例えば有機EL発光層を蒸着形成する際に、不純物ガスにより有機EL発光層がダメージを受けるという問題を解消することができる。

【0029】

図6は、本発明によるマスクの製造方法の第3の実施形態の要部を示す工程図である。ここでは、第1の実施形態と異なる部分について説明する。

この第3の実施形態は、第2ステップが半乾燥状態のフィルム状樹脂に保持部材1を圧着して行われる点で第1の実施形態と相違している。

【0030】

より詳細には、第2ステップは、図6(a)に示すように、ガラス等の平坦面を有する母材7上に例えばポリイミド等の樹脂溶液13を例えば約30μmの厚みにスピンコート又はディップコートした後、この樹脂溶液13を加熱乾燥して半乾燥状態にするステップと、同図(b)に示すように半乾燥状態の樹脂上に保持部材1を圧着した後、この半乾燥状態の樹脂を乾燥して保持部材1に保持されたフィルム2を形成するステップと、同図(c)に示すように例えば図示省略の磁気チャックの平坦な吸着面に保持部材1を吸着してフィルム2を母材7の表面から剥離するステップと、を含んでいる。

【0031】

なお、上記樹脂溶液13の半乾燥状態は、加熱温度及び加熱時間を適宜制御して実現することができ、予め実験により加熱条件が決められる。さらに、同様にして樹脂を完全乾燥させるための条件も事前に決定される。

【0032】

図7は、上記第3の実施形態における第2ステップの変形例を示す図である。

この第2ステップは、先ず、同図(a)に示すようにガラス等の母材7上にフォトレジストや感光性ポリイミド等の感光性の樹脂溶液13を約30μmの厚みにスピンコート又はディップコートするステップと、同図(b)に示すようにフォトマスクを使用して上記感光性樹脂を露光した後、現像して保持部材1の開口部6に対応した位置に突状パターン14を形成するステップと、同図(c)に示すように保持部材1の開口部6と突状パターン14とを合致させた状態で保持部材1を感光性樹脂上に圧着した後、予め定められた温度で加熱乾燥して保持部材1に保持されたフィルム2を形成するステップと、同図(d)に示すように例えば図示省略の磁気チャックの平坦な吸着面に保持部材1を吸着してフィルム2を母材7の表面から剥離するステップと、を含んでいる。

【0033】

この場合、上記突状パターン14を上部が狭く下部が広い縦断面台形状に形成すれば、保持部材1の開口部6と突状パターン14との嵌合を突状パターン14の側面をガイドとして容易に行うことができる。また、保持部材1の開口部6は、突状パターン14により位置決め規制されるため、保持部材1の開口部6の位置精度を図6における場合よりも高くすることができる。

【0034】

図8は、本発明によるマスクの製造方法の第4の実施形態の要部を示す工程図である。ここでは、第1の実施形態と異なる部分について説明する。

この第4の実施形態は、第2ステップが保持部材1上に樹脂溶液13を塗布して行われる点で第1の実施形態と相違している。

【0035】

より詳細には、第2ステップは、図8(a)に示すように、平板状の母材7の上面に保持部材1を載置するステップと、同図(b)に示すように保持部材1の上面にポリイミド等の樹脂溶液13を保持部材1の厚み以上の厚みに塗布した後、これを予め定められた温度で加熱乾燥して保持部材1に保持されたフィルム2を形成するステップと、同図(c)に示すように例えば図示省略の磁気チャックの平坦な吸着面に保持部材1を吸着してフィルム2を母材7の表面から剥離するステップと、を含んでいる。

【0036】

この場合、図8(a),(b)に示す各ステップは、保持部材1を吸着面がガラス等により平坦に形成された別の磁気チャックの上記吸着面上に載置し、該磁気チャックの磁力により保持部材1を吸着保持した状態で行うとよい。これにより、保持部材1の開口部6の形状及び位置を高精度に保つことができる。

【0037】

図9は、本発明によるマスクの製造方法の第5の実施形態の要部を示す工程図である。ここでは、第1の実施形態と異なる部分について説明する。

この第5の実施形態は、第1の実施形態における第1ステップと第2ステップとの順番を入れ替えて実施する点で第1の実施形態と相違している。

【0038】

より詳細には、図9(a)に示すように、例えばステンレス鋼等からなる平板状の金属製母材16の上面にフォトレジストや感光性ポリイミド等の感光性の樹脂溶液13を約30μmの厚みにスピンコート又はディップコートするステップと、同図(b)に示すようにフォトマスクを使用して感光性樹脂を露光した後、現像して保持部材1の開口部6に対応した位置に島パターン15(フィルム2に相当)を形成するステップと、同図(c)に示すように島パターン15の周囲領域にニッケル又はニッケル合金等の磁性膜を約30μmの厚みにメッキして保持部材1を形成するステップと、同図(d)に示すように例えば図示省略の磁気チャックの平坦な吸着面に保持部材1を吸着して保持部材1と島パターン15とを一体的に金属製母材16の表面から剥離するステップと、含んでいる。

【0039】

この場合、フォトリソグラフィー技術を使用して形成した樹脂製の島パターン15の周囲領域に磁性膜をメッキ形成して保持部材1を作製しているので、保持部材1の開口部6を高精度に形成することができる。

【符号の説明】

【0040】

1…保持部材

2…フィルム

3…基板

4…開口パターン

5…ブリッジ

6…開口部

7…母材

13…樹脂溶液

15…島パターン

16…金属製母材

17…第1の磁気チャック

18…第2の磁気チャック

【特許請求の範囲】

【請求項1】

基板上に一定形状の薄膜パターンを形成するためのマスクの製造方法であって、

平板状の磁性金属材料に、前記薄膜パターンの形成領域に対応して該薄膜パターンよりも形状が大きい貫通する複数の開口部を設けて保持部材を形成する第1ステップと、

前記保持部材の一面に可視光を透過する樹脂製のフィルムを密着して保持する第2ステップと、

第1の磁気チャック上に載置された前記基板上の前記薄膜パターン形成領域が前記保持部材の前記開口部内に位置するように前記保持部材を前記基板に対して位置合わせした後、前記第1の磁気チャックの磁力により前記保持部材を吸着して前記フィルムを前記基板面に密着させる第3ステップと、

前記保持部材の前記開口部内の前記薄膜パターン形成領域に対応した前記フィルムの部分にレーザ光を照射して、前記薄膜パターンと同形状の貫通する開口パターンを形成する第4ステップと、

第2の磁気チャックの磁力により前記保持部材を吸着して該保持部材及び前記フィルムを一体的に前記基板上から剥離する第5ステップと、

を行なうことを特徴とするマスクの製造方法。

【請求項2】

前記第2ステップは、一定の温度及び圧力の下で前記保持部材と前記フィルムとを熱圧着して一体化するように実施されることを特徴とする請求項1記載のマスクの製造方法。

【請求項3】

前記第2ステップは、前記保持部材に前記フィルムを接着させて一体化するように実施されることを特徴とする請求項1記載のマスクの製造方法。

【請求項4】

前記第2ステップは、平板状の母材の上面に塗布され、半乾燥状態にされたフィルム用樹脂に前記保持部材を圧着した後、前記樹脂を完全乾燥させて前記保持部材と前記フィルムとを一体化するように実施されることを特徴とする請求項1記載のマスクの製造方法。

【請求項5】

前記第2ステップは、平板状の母材の上面に載置された前記保持部材の上面にフィルム用樹脂溶液を塗布した後、乾燥してフィルムを形成し、前記保持部材と前記フィルムとを一体化するように実施されることを特徴とする請求項1記載のマスクの製造方法。

【請求項6】

前記第2ステップは、平板状の金属製母材の上面に塗布された感光性樹脂を露光及び現像して前記保持部材の前記開口部に対応した位置にフィルム用島パターンを形成した後、該島パターンの周囲領域に磁性膜をメッキして保持部材を形成することにより、前記保持部材と前記フィルムとを一体化するように実施されることを特徴とする請求項1記載のマスクの製造方法。

【請求項7】

前記フィルムは、ポリイミドであることを特徴とする請求項1〜6のいずれか1項に記載のマスクの製造方法。

【請求項1】

基板上に一定形状の薄膜パターンを形成するためのマスクの製造方法であって、

平板状の磁性金属材料に、前記薄膜パターンの形成領域に対応して該薄膜パターンよりも形状が大きい貫通する複数の開口部を設けて保持部材を形成する第1ステップと、

前記保持部材の一面に可視光を透過する樹脂製のフィルムを密着して保持する第2ステップと、

第1の磁気チャック上に載置された前記基板上の前記薄膜パターン形成領域が前記保持部材の前記開口部内に位置するように前記保持部材を前記基板に対して位置合わせした後、前記第1の磁気チャックの磁力により前記保持部材を吸着して前記フィルムを前記基板面に密着させる第3ステップと、

前記保持部材の前記開口部内の前記薄膜パターン形成領域に対応した前記フィルムの部分にレーザ光を照射して、前記薄膜パターンと同形状の貫通する開口パターンを形成する第4ステップと、

第2の磁気チャックの磁力により前記保持部材を吸着して該保持部材及び前記フィルムを一体的に前記基板上から剥離する第5ステップと、

を行なうことを特徴とするマスクの製造方法。

【請求項2】

前記第2ステップは、一定の温度及び圧力の下で前記保持部材と前記フィルムとを熱圧着して一体化するように実施されることを特徴とする請求項1記載のマスクの製造方法。

【請求項3】

前記第2ステップは、前記保持部材に前記フィルムを接着させて一体化するように実施されることを特徴とする請求項1記載のマスクの製造方法。

【請求項4】

前記第2ステップは、平板状の母材の上面に塗布され、半乾燥状態にされたフィルム用樹脂に前記保持部材を圧着した後、前記樹脂を完全乾燥させて前記保持部材と前記フィルムとを一体化するように実施されることを特徴とする請求項1記載のマスクの製造方法。

【請求項5】

前記第2ステップは、平板状の母材の上面に載置された前記保持部材の上面にフィルム用樹脂溶液を塗布した後、乾燥してフィルムを形成し、前記保持部材と前記フィルムとを一体化するように実施されることを特徴とする請求項1記載のマスクの製造方法。

【請求項6】

前記第2ステップは、平板状の金属製母材の上面に塗布された感光性樹脂を露光及び現像して前記保持部材の前記開口部に対応した位置にフィルム用島パターンを形成した後、該島パターンの周囲領域に磁性膜をメッキして保持部材を形成することにより、前記保持部材と前記フィルムとを一体化するように実施されることを特徴とする請求項1記載のマスクの製造方法。

【請求項7】

前記フィルムは、ポリイミドであることを特徴とする請求項1〜6のいずれか1項に記載のマスクの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−95993(P2013−95993A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−242090(P2011−242090)

【出願日】平成23年11月4日(2011.11.4)

【出願人】(500171707)株式会社ブイ・テクノロジー (283)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月4日(2011.11.4)

【出願人】(500171707)株式会社ブイ・テクノロジー (283)

【Fターム(参考)】

[ Back to top ]