マスクフレーム及びそれを用いた蒸着マスク組立体

【課題】 蒸着マスクの弛みをより確実に防止することが可能なマスクフレームと、該マスクフレームを用いた蒸着マスク組立体を提供する。

【解決手段】 相対する高熱膨張合金の桟と、相対する低熱膨張合金の桟とで構成される矩形状の枠体であって、前記高熱膨張合金の桟は、30〜100℃の線膨張率(αFh(30〜100℃))が(4〜20)×10−6/℃であり、前記低熱膨張合金の桟は、蒸着マスクを接合支持する支持部材となるものであって、30〜100℃の線膨張率(αFl(30〜100℃))が5×10−6/℃以下であり、且つ、αFh>αFlを満足するマスクフレーム。

【解決手段】 相対する高熱膨張合金の桟と、相対する低熱膨張合金の桟とで構成される矩形状の枠体であって、前記高熱膨張合金の桟は、30〜100℃の線膨張率(αFh(30〜100℃))が(4〜20)×10−6/℃であり、前記低熱膨張合金の桟は、蒸着マスクを接合支持する支持部材となるものであって、30〜100℃の線膨張率(αFl(30〜100℃))が5×10−6/℃以下であり、且つ、αFh>αFlを満足するマスクフレーム。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マスクフレーム及びそれを用いた蒸着マスク組立体に関するものである。

【背景技術】

【0002】

平面表示パネルを製造するにあたり、例えば、有機ELの蛍光体生成工程には、基板上の所定の位置に蛍光体を蒸着するための蒸着マスク組立体が使用される。蒸着マスク組立体は、所定の位置に蛍光体を蒸着することができるように、多数の貫通孔を有する蒸着マスクがマスクフレームに溶接されている。

蒸着マスク組立体に求められる特性の一つとして、蒸着に伴う温度上昇があった場合であっても、蒸着マスクが十分な平面精度を保ち、できるだけ弛まないようにすることが求められる。これは、蒸着マスクが弛んでしまうと、所定の位置に蛍光体が蒸着されにくくなるためであり、蒸着時に蒸着マスクをできるだけ弛まないようにすることは、高精度に蒸着を行うときの重要な課題である。

通常、蒸着時の温度上昇による蒸着マスクの変形や弛みを防止するために、蒸着マスクの材質としては、低熱膨張合金である36質量%Ni−Fe合金が使用されることが多い。加えて、蒸着マスクを支持するマスクフレームも蒸着マスクと同様の材質が使用されてきた。

【0003】

また、蒸着マスクとマスクフレームとを溶接により接合する時に、蒸着マスクの熱膨張量をマスクフレームの熱膨張量よりも大きくしておけば、溶接後の冷却過程には逆に熱収縮が起こり、その結果、常温での蒸着マスク組立体は、収縮量の大きい蒸着マスクが張られた状態となり、蒸着マスクの変形や弛みを抑制することができる。

また、あらかじめ蒸着マスクに張力を付与した状態でマスクフレームに接合することで、蒸着マスクの変形や弛みを抑制することができる。

このような観点から、本願出願人は、特開2004−58601号公報(特許文献1)として、蒸着マスクの線膨張率αM(20〜300℃)が10×10−6以下の材料からなり、マスクフレームは線膨張係率αF(20〜300℃)が蒸着マスクの線膨張率αM(20〜300℃)との関係において[αM(20〜300℃)/αF(20〜300℃)]≧1の材料からなり、蒸着マスクが張力を維持してマスクフレームに保持することで、弛みを防止する提案を行っている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−58601号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述の特許文献1に開示された発明は、蒸着マスクの変形や弛みを防止するための張力付与という点からは有効である。しかし、このような蒸着マスクへの事前の張力付与だけでは、変形や弛みの防止が十分ではない場合がある。

たとえば、蒸着期間中に十分な張力を維持させるためには、あらかじめ蒸着マスクの膨張を吸収できる大きな張力を付与する必要があるが、マスクフレームが強度不足により事前の張力付与により大きく変形してしまい、このマスクフレームの大きな変形に起因して、蒸着の精度を低下させる場合がある。したがって、蒸着の精度を加味した場合、蒸着マスクへの事前の張力付与だけでは、蒸着マスクの変形や弛みに対して、十分な効果が得られないという課題があった。

本発明の目的は、蒸着時の蒸着マスクの変形や弛みをより確実に防止することが可能なマスクフレーム及びそれを用いた蒸着マスク組立体を提供することである。

【課題を解決するための手段】

【0006】

本発明は、蒸着時の蒸着マスクの膨張に合わせて張力を補完するために、マスクフレームを構成する桟のうち、相対する、すなわち対辺となる桟に高熱膨張合金を配置したマスクフレームを適用することを見出し本発明に到達した。

すなわち本発明は、相対する高熱膨張合金の桟と、相対する低熱膨張合金の桟とで構成される矩形状の枠体でなるマスクフレームであって、

前記高熱膨張合金の桟は、30〜100℃の線膨張率(αFh(30〜100℃))が(4〜20)×10−6/℃であり、

前記低熱膨張合金の桟は、蒸着マスクを接合支持する支持部材となるものであって、30〜100℃の線膨張率(αFl(30〜100℃))が5×10−6/℃以下であり、且つ、

下記の(1)式を満足するマスクフレームである。

(1) αFh>αFl

また、本発明に係るマスクフレームにおいて、前記高熱膨張合金の桟のヤング率は190GPa以上であることが好ましい。

【0007】

また本発明は、上記のマスクフレームを用いた蒸着マスク組立体であって、

30〜100℃の線膨張率(αM(30〜100℃))が1〜5×10−6/℃の蒸着マスクが、前記低熱膨張合金の桟に接合され、且つ、

前記αMとαFhの関係が、下記の(2)式を満足する蒸着マスク組立体である。

(2) αFh>αM

【発明の効果】

【0008】

本発明のマスクフレームを用いた蒸着マスク組立体は、蒸着マスクの弛みをより確実に防止することができるため、高精度な蒸着が可能となり、有機ELの蛍光体生成工程等の適用に好適である。

【図面の簡単な説明】

【0009】

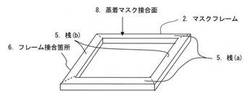

【図1】マスクフレームの一例を示す模式図である。

【図2】蒸着マスクとマスクフレームの一例を示す模式図である。

【図3】蒸着マスク組立体の一例を示す模式図である。

【図4】蒸着マスクとマスクフレームの一例を示す模式図である。

【図5】蒸着マスク組立体の一例を示す模式図である。

【発明を実施するための形態】

【0010】

以下、図面を用いて、本発明を詳しく説明する。

本発明のマスクフレームの一例を、図1に示す。図1に示すマスクフレーム2は、相対する高熱膨張合金の桟(b)と低熱膨張合金の桟(a)が、四隅のフレーム接合個所6で溶接され、矩形状の枠体となっているものである。このフレーム接合個所6の形態は、図1のように斜面を形成した桟を用いて斜めに溶接して組み上げてもよいし、角柱状の桟を用いて、一方の端面を他方の端部側面に溶接して組み上げてもよい。

図2は、マスクフレーム2に組み合わせる蒸着マスク3の一例である。蒸着マスク3は、蒸着用の貫通孔4を有する。貫通孔4の形状は、蒸着対象によって変更することができる。

図3は、マスクフレーム2を組み上げた蒸着マスク組立体1の一例である。蒸着マスク組立体1においては、マスクフレーム2の低熱膨張合金の桟(a)に蒸着マスク3が蒸着マスク接合個所7で溶接されている。

【0011】

図1に示す、本発明のマスクフレームの重要な特徴の一つは、相対する桟(b)として高熱膨張合金を配置したことにある。

蒸着マスク3は、蒸着時に最も温度が上がり膨張しようとする。そのため、あらかじめ、蒸着マスクに張力を付して溶接されていても、その限度を超える膨張が生じれば蒸着マスクの弛みとなる。一方、高熱膨張合金の桟(b)は、蒸着時の温度上昇により、膨張しようとするため、低熱膨張合金の桟(a)同士の間隔を広げる方向に応力が発生する。この応力により、蒸着マスクの張力を補完し、弛みを防止して平面精度を保つようにしたのが本発明のマスクフレームである。以下、本発明の構成を詳細に説明する。

【0012】

前記高熱膨張合金の桟は、30〜100℃の線膨張率(αFh(30〜100℃))を4〜20×10−6/℃とする。

マスクフレームの基本的な特性として、マスクフレームを構成する桟の線膨張率が過剰に大きいと、温度上昇によりマスクフレーム自体が変形してしまうことになるため、本発明においては、マスクフレームを構成する桟の線膨張率を蒸着マスクへの張力を付与でき、且つ、マスクフレームの変形を生じないものとしなければならない。

蒸着マスクの線膨張率は、通常、変形防止の観点から、30〜100℃の線膨張率係数が5×10−6/℃以下のものに制限される。

そのため、マスクフレームの高熱膨張合金の桟としては20×10−6/℃以下の線膨張率のものに限定した。また、線熱膨率が低すぎると張力付与の効果が得にくいので4×10−6/℃以上とした。好ましくは、使用する蒸着マスクの線膨張率の2倍以上、10倍以下とする。

【0013】

低熱膨張合金の桟は、蒸着マスクを接合支持する支持部材となるものであって、30〜100℃の線膨張率(αFl(30〜100℃))を5×10−6/℃以下とする。

蒸着マスクを支持する支持部材の線膨張率としては、その値が大きいことは支持部材と直接接合される蒸着マスクの変形を誘発するため、蒸着マスクと同様の線膨張率とすることが好ましく、5×10−6/℃以下とする。

なお、蒸着マスクと低熱膨張合金の桟とを接合するのに溶接を使う場合、低熱膨張合金の桟の線膨張率が、蒸着マスクの線膨張率に対して大きすぎると、溶接後の冷却時の収縮量の違いから、蒸着マスクにしわが発生する場合がある。

このような理由から、低熱膨張合金の桟の線膨張率としては、異なったとしても蒸着マスクの線膨張率の2倍以下とすることが好ましい。もちろん、低熱膨張合金の桟としては蒸着マスクと同材質としてもよい。

【0014】

本発明では、高熱膨張合金の桟と、低熱膨張合金の桟との線熱膨率の関係は、高熱膨張合金の桟により張力を補完するという目的から、αFh>αFlを満たすことが必要である。

なお、上記の関係式で用いるαFhは、高熱膨張合金の線膨張率(αFh(30〜100℃))であり、αFlは低熱膨張合金の線膨張率(αFl(30〜100℃))である。

本発明における線膨張率として30〜100℃の線膨張率を採用する理由は、蒸着マスク組立体として使用(蒸着時)するときの温度範囲は常温から100℃程度までであるため、この温度範囲における線膨張率を使用することが理に適っているからである。

【0015】

本発明で用いる高熱膨張合金は、ヤング率が190GPa以上であるのが好ましい。相対する桟を高ヤング率の材料とすることで蒸着マスクの張力を維持しつつ、マスクフレームの変形もより確実に防止することができる。

なお、ヤング率が高ければ変形の防止には有効であるが、本発明で規定する高熱膨張合金の線膨張率と190GPa以上のヤング率を兼備する合金を考慮すると、ステンレス鋼を使用するのがよい。ステンレス鋼を使用する場合、ヤング率の上限は220GPa程度である。

【0016】

本発明では、上述のマスクフレームと蒸着マスクを接合して蒸着マスク組立体とすることができる。上述したように、蒸着マスクの線熱膨張率(αM)は、変形防止の観点から、30〜100℃の線膨張率係数が5×10−6/℃以下のものである。また、蒸着マスクは低熱膨張合金の桟に溶接などにより接合されて蒸着マスク組立体とする。

このとき、蒸着マスク組立体においては、蒸着マスクの線熱膨張率(αM)と高熱膨張合金の線膨張率(αFh)の関係が、高熱膨張合金の桟により張力を補完するという目的から、αFh>αMの式を満足するのが好ましい。

なお、蒸着マスク組立体としたときに、蒸着マスクと高熱膨張の桟の接合は、全く行わないか、或いは、接合したとしても、低熱膨張の桟へのマスクフレーム接合箇所の延長線上の一部を接合する程度とする。これは、高膨張合金の桟への接合は高熱膨張合金の変形が蒸着マスクの変形を誘発し、好ましくないためである。

【実施例】

【0017】

以下の実施例で本発明を更に詳しく説明する。

(実施例1)

高熱膨張合金として、JISで規定されているSUS430鋼塊を真空溶解にて作製した。作製した鋼塊は、熱間鍛造、熱間圧延を行い、厚さ35mmの熱間圧延材を作製し、高熱膨張合金の桟用の素材とした。

高熱膨張合金の桟用の素材から、長さ20mmの熱膨張測定試験片を採取し、昇温速度10℃/分で、SiO2の標準試料との比較測定を行う示差膨張測定方式により、30℃から100℃までの熱膨張特性を測定し、30〜100℃の線膨張率(αFh(30〜100℃))が12×10−6/℃であることを確認した。

また、高熱膨張合金の桟用の素材からJIS14A号の引張試験片を採取し、常温引張試験を行い、SS曲線よりヤング率を測定したところ、ヤング率は210GPaであることを確認した。

【0018】

次に、低熱膨張合金として、36質量%Ni−Fe合金鋼塊を真空溶解にて作製した。作製した鋼塊を用いて、熱間鍛造、熱間圧延を行い、厚さ35mmの熱間圧延材を作製し、低熱膨張合金の桟用の素材とした。

低熱膨張合金の桟用の素材から長さ20mmの熱膨張測定試験片を採取し、昇温速度10℃/分で、SiO2の標準試料との比較測定を行う示差膨張測定方式により、30℃から100℃までの熱膨張特性を測定し、30〜100℃の線膨張率(αFl(30〜100℃))が1.5×10−6/℃であることを確認した。

また、低熱膨張合金の桟用の素材からJIS14A号の引張試験片を採取し、常温引張試験を行い、SS曲線よりヤング率を測定したところ、ヤング率は140GPaであることを確認した。

【0019】

上記の高熱膨張合金の桟用の素材及び低熱膨張合金の桟用の素材を用いて、30mm(t)×750mm(w)×900mm(l)のマスクフレームを作製した。

以下に本発明のマスクフレームの製造工程を示す。

高熱膨張合金の桟用の素材の圧延方向が長手方向になるように、33mm(t)×84mm(w)×676mm(l)の加工材を研削加工により2本作製した。同様に、低熱膨張合金の桟用素材の、圧延方向が長手方向となるように、33mm(t)×84mm(w)×906(l)の加工材を研削加工により2本作製した。

次に、これらの高熱膨張合金の桟用の加工材2本と、低熱膨張合金の桟用の加工材2本を平行研磨により仕上加工を行い、被接合部(溶接部)の溶接欠陥を防止するため、被溶接部(高熱膨張合金の桟と低熱膨張合金の桟の突合せ部)のクリアランスを高熱膨張合金の桟および低熱膨張合金の桟が共に被溶接面と被溶接面につながる他面との直角度が0.05mmになるようにした。

【0020】

作製した高熱膨張合金の桟5(b)と低熱膨張合金の桟5(a)を相対するように電子ビーム溶接にて接合し、図4で示すような矩形の枠体でなるマスクフレーム2を作製した。なお、溶接位置は図4の破線で示す箇所(溶接個所6)にて溶接した。作製したマスクフレーム素材のサイズは756mm(w)×906mm(l)であった。

次に上記の溶接されたマスクフレーム素材の上下方向にセラミック板を配して、更に、セラミック板を治具で挟んで、荷重を加えつつ応力除去の熱処理を行った。熱処理は大気中で600℃×4時間の加熱保持後に空冷とした。

常温まで冷却が完了した後、荷重を除去して、平行研磨機を用いて蒸着マスクが搭載される面に平坦化加工を行ない、図4に示すような本発明のマスクフレームとした。最終的に仕上がったマスクフレームのサイズは30mm(t)×750mm(w)×900mm(l)であった。

【0021】

この本発明のマスクフレームの平坦度を評価するために、仕上げ加工後のマスクフレームを定盤上に置き、ダイヤルゲージにて蒸着マスク接合面8の表面をダイヤルゲージで全面を走査して測定した。この時のダイヤルゲージの振れ幅を平坦度として測定し、平坦度が0.04mmであることを確認した。

上記にて作製したマスクフレームを使用した時の、熱膨張によって蒸着マスクにかかる張力の大きさ、および、これによる蒸着マスクの弛み抑制効果について計算を実施した。この際、マスクフレームへの蒸着マスクの溶接は、図5に示すように短冊状の蒸着マスク3の短辺側がマスクフレームの低熱膨張合金の桟5(a)に溶接(図5中の7)されることを仮定した。また、マスクフレームへの蒸着マスクを接合する際のマスクフレームおよび蒸着マスクの温度は30℃、蒸着マスク組立体の使用(蒸着)時の蒸着マスクの温度は70℃とした。但し、蒸着マスク組立体の使用時におけるマスクフレームの温度は、マスクフレームを保持する蒸着装置内への熱の流出等により蒸着マスクよりも低くなるため、60℃になるものとした。したがって、蒸着マスク組立体の使用前と使用時で、蒸着マスクには40℃の温度差、マスクフレームには30℃の温度差が発生することを仮定した。

30℃の温度差によって発生する高熱膨張合金の桟5(b)の歪量εは30℃×12×10−6/℃、すなわちε=360×10−6となる。同じように、30℃の温度差によって発生する低熱膨張合金の桟の歪量εは30℃×1.5×10−6/℃、すなわちε=45×10−6となる。

【0022】

マスクフレームに接合される蒸着マスクには、マスクフレームの低熱膨張合金の桟と同じ36質量%Ni−Feの薄板を用いたため、蒸着マスクの30〜100℃の線膨張率(αM(30〜100℃))は1.5×10−6/℃であった。なお、蒸着マスクの板厚は0.1mmであった。

この条件を用いて、蒸着マスク組立体使用時の熱膨張を計算すると、高熱膨張合金の桟の膨張量ΔLは750mm×360×10−6、すなわちΔL=2.7×10−1mmとなる。同じように、低熱膨張合金の桟の熱膨張量ΔLは900mm×45×10−6、すなわちΔL=4.05×10−2mmとなる。

したがって、高熱膨張合金の桟の熱膨張量により、短冊状の蒸着マスクの長辺方向には、0.27mmの変位に相当する張力が印加されることになり、蒸着マスク組立体使用時の蒸着マスクの弛み抑制に十分な効果があることが確認された。

一方、短冊状の蒸着マスクの短辺側は、マスクフレームの低熱膨張合金の桟に溶接されているが、低熱膨張合金の桟の熱膨張量は0.0405mmと、上記の高熱膨張合金の桟の熱膨張量に比べて小さいものであった。また、マスクフレームの低熱膨張合金の桟と、蒸着マスクの線膨張率は同じであるため、蒸着マスクの変形、または、基板の所定の位置に対する蒸着マスクの貫通孔の位置ずれに対して、ほとんど問題ないことが確認された。

【0023】

(実施例2)

更に、上記によって計算された、蒸着マスク組立体使用時のマスクフレームの熱膨張量と、それによって生じる蒸着マスクへの張力、および、マスクフレームの高熱膨張率合金の桟のヤング率である210GPaを用いて、蒸着マスク組立体使用時のマスクフレームの変形をシミュレーションした。

比較例として、特許文献1に示された36質量%Ni−Fe製マスクフレームと36質量%Ni−Fe製蒸着マスクの組合せのものと、36質量%Ni−Fe製マスクフレームと46質量%Ni−Fe製蒸着マスクの組合せのものを比較例とした。比較例のシミュレーションにおいても、マスクフレームのサイズは実施例1に示したマスクフレームのサイズと同様の30mm(t)×750mm(w)×900mm(l)とした。

また、マスクフレームへの蒸着マスクの溶接は、図5に示すように、より蒸着マスクに弛みが発生しやすい短冊状の蒸着マスク3の短辺側がマスクフレームの桟5(a)に溶接(図5の7)されることを仮定した。

図5の蒸着マスク組立体の使用前の温度は30℃、使用(蒸着)時の温度は70℃とした。蒸着マスク組立体の使用時におけるマスクフレームの温度は、マスクフレームを保持する蒸着装置内への熱の流出等により蒸着マスクよりも低くなるため、60℃になるものとした。したがって、蒸着マスク組立体の使用前と使用時で、蒸着マスクには40℃の温度差、マスクフレームには30℃の温度差が発生することを仮定した。

【0024】

本発明のマスクフレームは、マスクフレームの使用時に発生する蒸着マスクの膨張を、高熱膨張合金の桟が膨張することで、蒸着マスクへの張力を補完し形状を保つようにしたものである。したがって、マスクフレームに蒸着マスクを溶接する際に、蒸着マスクへ付与する事前の張力は、蒸着マスク組立体とした時に、蒸着マスクに弛みが生じない程度の張力でよい。このため、短冊状の蒸着マスク1枚あたりに付与する事前の張力は10Nとし、蒸着マスク組立体とした時に、マスクフレームにかかる総荷重は120Nとした。

一方、比較例のマスクフレームは、マスクフレームの使用時に発生する蒸着マスクの膨張を、あらかじめ蒸着マスクに張力を付与した状態でマスクフレームに接合しておくことで、蒸着マスクの張力を維持し形状を保つものである。したがって、マスクフレームに蒸着マスクを溶接する際には、蒸着マスクに事前に大きな張力を付与する必要がある。このため、短冊状の蒸着マスク1枚あたりに付与する事前の張力は250Nとし、蒸着マスク組立体とした時に、マスクフレームにかかる総荷重は3000Nとした。

上記の仮定のもとで、マスクフレームの変形シミュレーションを実施し、全幅側(高熱膨張合金の桟)の中央部分と、全長側(低熱膨張合金の桟)の中央部分が、それぞれの端部に比べて蒸着マスク側にどれだけ変形したかを評価した。

シミュレーションを実施した結果を表1に示す。なお、変形量は本発明のマスクフレームを使用した場合の変形量を1とし、比較例のものの変形量については、本発明のマスクフレームの変形量に対する比率で記載した。

【0025】

【表1】

【0026】

表1に示すように、本発明に係るマスクフレームにおいては、高熱膨張合金の桟が熱膨張して蒸着マスクに張力が作用した際にも、高熱膨張合金の桟が発生した張力により変形してしまうようなことはなく、桟の変形量は比較例の場合の変形量より小さく、すなわち、蒸着マスク組立体の精度が保たれることを確認した。

【0027】

以上の結果から、本発明のマスクフレームは蒸着マスクの弛みをより確実に防止することが可能であることが分かる。そして、本発明のマスクフレームを用いた蒸着マスク組立体は高精度な蒸着を可能とすることができる。

【符号の説明】

【0028】

1 蒸着マスク組立体

2 マスクフレーム

3 蒸着マスク

4 貫通孔

5 桟

6 フレーム接合個所

7 蒸着マスク接合個所

8 蒸着マスク接合面

【技術分野】

【0001】

本発明は、マスクフレーム及びそれを用いた蒸着マスク組立体に関するものである。

【背景技術】

【0002】

平面表示パネルを製造するにあたり、例えば、有機ELの蛍光体生成工程には、基板上の所定の位置に蛍光体を蒸着するための蒸着マスク組立体が使用される。蒸着マスク組立体は、所定の位置に蛍光体を蒸着することができるように、多数の貫通孔を有する蒸着マスクがマスクフレームに溶接されている。

蒸着マスク組立体に求められる特性の一つとして、蒸着に伴う温度上昇があった場合であっても、蒸着マスクが十分な平面精度を保ち、できるだけ弛まないようにすることが求められる。これは、蒸着マスクが弛んでしまうと、所定の位置に蛍光体が蒸着されにくくなるためであり、蒸着時に蒸着マスクをできるだけ弛まないようにすることは、高精度に蒸着を行うときの重要な課題である。

通常、蒸着時の温度上昇による蒸着マスクの変形や弛みを防止するために、蒸着マスクの材質としては、低熱膨張合金である36質量%Ni−Fe合金が使用されることが多い。加えて、蒸着マスクを支持するマスクフレームも蒸着マスクと同様の材質が使用されてきた。

【0003】

また、蒸着マスクとマスクフレームとを溶接により接合する時に、蒸着マスクの熱膨張量をマスクフレームの熱膨張量よりも大きくしておけば、溶接後の冷却過程には逆に熱収縮が起こり、その結果、常温での蒸着マスク組立体は、収縮量の大きい蒸着マスクが張られた状態となり、蒸着マスクの変形や弛みを抑制することができる。

また、あらかじめ蒸着マスクに張力を付与した状態でマスクフレームに接合することで、蒸着マスクの変形や弛みを抑制することができる。

このような観点から、本願出願人は、特開2004−58601号公報(特許文献1)として、蒸着マスクの線膨張率αM(20〜300℃)が10×10−6以下の材料からなり、マスクフレームは線膨張係率αF(20〜300℃)が蒸着マスクの線膨張率αM(20〜300℃)との関係において[αM(20〜300℃)/αF(20〜300℃)]≧1の材料からなり、蒸着マスクが張力を維持してマスクフレームに保持することで、弛みを防止する提案を行っている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−58601号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述の特許文献1に開示された発明は、蒸着マスクの変形や弛みを防止するための張力付与という点からは有効である。しかし、このような蒸着マスクへの事前の張力付与だけでは、変形や弛みの防止が十分ではない場合がある。

たとえば、蒸着期間中に十分な張力を維持させるためには、あらかじめ蒸着マスクの膨張を吸収できる大きな張力を付与する必要があるが、マスクフレームが強度不足により事前の張力付与により大きく変形してしまい、このマスクフレームの大きな変形に起因して、蒸着の精度を低下させる場合がある。したがって、蒸着の精度を加味した場合、蒸着マスクへの事前の張力付与だけでは、蒸着マスクの変形や弛みに対して、十分な効果が得られないという課題があった。

本発明の目的は、蒸着時の蒸着マスクの変形や弛みをより確実に防止することが可能なマスクフレーム及びそれを用いた蒸着マスク組立体を提供することである。

【課題を解決するための手段】

【0006】

本発明は、蒸着時の蒸着マスクの膨張に合わせて張力を補完するために、マスクフレームを構成する桟のうち、相対する、すなわち対辺となる桟に高熱膨張合金を配置したマスクフレームを適用することを見出し本発明に到達した。

すなわち本発明は、相対する高熱膨張合金の桟と、相対する低熱膨張合金の桟とで構成される矩形状の枠体でなるマスクフレームであって、

前記高熱膨張合金の桟は、30〜100℃の線膨張率(αFh(30〜100℃))が(4〜20)×10−6/℃であり、

前記低熱膨張合金の桟は、蒸着マスクを接合支持する支持部材となるものであって、30〜100℃の線膨張率(αFl(30〜100℃))が5×10−6/℃以下であり、且つ、

下記の(1)式を満足するマスクフレームである。

(1) αFh>αFl

また、本発明に係るマスクフレームにおいて、前記高熱膨張合金の桟のヤング率は190GPa以上であることが好ましい。

【0007】

また本発明は、上記のマスクフレームを用いた蒸着マスク組立体であって、

30〜100℃の線膨張率(αM(30〜100℃))が1〜5×10−6/℃の蒸着マスクが、前記低熱膨張合金の桟に接合され、且つ、

前記αMとαFhの関係が、下記の(2)式を満足する蒸着マスク組立体である。

(2) αFh>αM

【発明の効果】

【0008】

本発明のマスクフレームを用いた蒸着マスク組立体は、蒸着マスクの弛みをより確実に防止することができるため、高精度な蒸着が可能となり、有機ELの蛍光体生成工程等の適用に好適である。

【図面の簡単な説明】

【0009】

【図1】マスクフレームの一例を示す模式図である。

【図2】蒸着マスクとマスクフレームの一例を示す模式図である。

【図3】蒸着マスク組立体の一例を示す模式図である。

【図4】蒸着マスクとマスクフレームの一例を示す模式図である。

【図5】蒸着マスク組立体の一例を示す模式図である。

【発明を実施するための形態】

【0010】

以下、図面を用いて、本発明を詳しく説明する。

本発明のマスクフレームの一例を、図1に示す。図1に示すマスクフレーム2は、相対する高熱膨張合金の桟(b)と低熱膨張合金の桟(a)が、四隅のフレーム接合個所6で溶接され、矩形状の枠体となっているものである。このフレーム接合個所6の形態は、図1のように斜面を形成した桟を用いて斜めに溶接して組み上げてもよいし、角柱状の桟を用いて、一方の端面を他方の端部側面に溶接して組み上げてもよい。

図2は、マスクフレーム2に組み合わせる蒸着マスク3の一例である。蒸着マスク3は、蒸着用の貫通孔4を有する。貫通孔4の形状は、蒸着対象によって変更することができる。

図3は、マスクフレーム2を組み上げた蒸着マスク組立体1の一例である。蒸着マスク組立体1においては、マスクフレーム2の低熱膨張合金の桟(a)に蒸着マスク3が蒸着マスク接合個所7で溶接されている。

【0011】

図1に示す、本発明のマスクフレームの重要な特徴の一つは、相対する桟(b)として高熱膨張合金を配置したことにある。

蒸着マスク3は、蒸着時に最も温度が上がり膨張しようとする。そのため、あらかじめ、蒸着マスクに張力を付して溶接されていても、その限度を超える膨張が生じれば蒸着マスクの弛みとなる。一方、高熱膨張合金の桟(b)は、蒸着時の温度上昇により、膨張しようとするため、低熱膨張合金の桟(a)同士の間隔を広げる方向に応力が発生する。この応力により、蒸着マスクの張力を補完し、弛みを防止して平面精度を保つようにしたのが本発明のマスクフレームである。以下、本発明の構成を詳細に説明する。

【0012】

前記高熱膨張合金の桟は、30〜100℃の線膨張率(αFh(30〜100℃))を4〜20×10−6/℃とする。

マスクフレームの基本的な特性として、マスクフレームを構成する桟の線膨張率が過剰に大きいと、温度上昇によりマスクフレーム自体が変形してしまうことになるため、本発明においては、マスクフレームを構成する桟の線膨張率を蒸着マスクへの張力を付与でき、且つ、マスクフレームの変形を生じないものとしなければならない。

蒸着マスクの線膨張率は、通常、変形防止の観点から、30〜100℃の線膨張率係数が5×10−6/℃以下のものに制限される。

そのため、マスクフレームの高熱膨張合金の桟としては20×10−6/℃以下の線膨張率のものに限定した。また、線熱膨率が低すぎると張力付与の効果が得にくいので4×10−6/℃以上とした。好ましくは、使用する蒸着マスクの線膨張率の2倍以上、10倍以下とする。

【0013】

低熱膨張合金の桟は、蒸着マスクを接合支持する支持部材となるものであって、30〜100℃の線膨張率(αFl(30〜100℃))を5×10−6/℃以下とする。

蒸着マスクを支持する支持部材の線膨張率としては、その値が大きいことは支持部材と直接接合される蒸着マスクの変形を誘発するため、蒸着マスクと同様の線膨張率とすることが好ましく、5×10−6/℃以下とする。

なお、蒸着マスクと低熱膨張合金の桟とを接合するのに溶接を使う場合、低熱膨張合金の桟の線膨張率が、蒸着マスクの線膨張率に対して大きすぎると、溶接後の冷却時の収縮量の違いから、蒸着マスクにしわが発生する場合がある。

このような理由から、低熱膨張合金の桟の線膨張率としては、異なったとしても蒸着マスクの線膨張率の2倍以下とすることが好ましい。もちろん、低熱膨張合金の桟としては蒸着マスクと同材質としてもよい。

【0014】

本発明では、高熱膨張合金の桟と、低熱膨張合金の桟との線熱膨率の関係は、高熱膨張合金の桟により張力を補完するという目的から、αFh>αFlを満たすことが必要である。

なお、上記の関係式で用いるαFhは、高熱膨張合金の線膨張率(αFh(30〜100℃))であり、αFlは低熱膨張合金の線膨張率(αFl(30〜100℃))である。

本発明における線膨張率として30〜100℃の線膨張率を採用する理由は、蒸着マスク組立体として使用(蒸着時)するときの温度範囲は常温から100℃程度までであるため、この温度範囲における線膨張率を使用することが理に適っているからである。

【0015】

本発明で用いる高熱膨張合金は、ヤング率が190GPa以上であるのが好ましい。相対する桟を高ヤング率の材料とすることで蒸着マスクの張力を維持しつつ、マスクフレームの変形もより確実に防止することができる。

なお、ヤング率が高ければ変形の防止には有効であるが、本発明で規定する高熱膨張合金の線膨張率と190GPa以上のヤング率を兼備する合金を考慮すると、ステンレス鋼を使用するのがよい。ステンレス鋼を使用する場合、ヤング率の上限は220GPa程度である。

【0016】

本発明では、上述のマスクフレームと蒸着マスクを接合して蒸着マスク組立体とすることができる。上述したように、蒸着マスクの線熱膨張率(αM)は、変形防止の観点から、30〜100℃の線膨張率係数が5×10−6/℃以下のものである。また、蒸着マスクは低熱膨張合金の桟に溶接などにより接合されて蒸着マスク組立体とする。

このとき、蒸着マスク組立体においては、蒸着マスクの線熱膨張率(αM)と高熱膨張合金の線膨張率(αFh)の関係が、高熱膨張合金の桟により張力を補完するという目的から、αFh>αMの式を満足するのが好ましい。

なお、蒸着マスク組立体としたときに、蒸着マスクと高熱膨張の桟の接合は、全く行わないか、或いは、接合したとしても、低熱膨張の桟へのマスクフレーム接合箇所の延長線上の一部を接合する程度とする。これは、高膨張合金の桟への接合は高熱膨張合金の変形が蒸着マスクの変形を誘発し、好ましくないためである。

【実施例】

【0017】

以下の実施例で本発明を更に詳しく説明する。

(実施例1)

高熱膨張合金として、JISで規定されているSUS430鋼塊を真空溶解にて作製した。作製した鋼塊は、熱間鍛造、熱間圧延を行い、厚さ35mmの熱間圧延材を作製し、高熱膨張合金の桟用の素材とした。

高熱膨張合金の桟用の素材から、長さ20mmの熱膨張測定試験片を採取し、昇温速度10℃/分で、SiO2の標準試料との比較測定を行う示差膨張測定方式により、30℃から100℃までの熱膨張特性を測定し、30〜100℃の線膨張率(αFh(30〜100℃))が12×10−6/℃であることを確認した。

また、高熱膨張合金の桟用の素材からJIS14A号の引張試験片を採取し、常温引張試験を行い、SS曲線よりヤング率を測定したところ、ヤング率は210GPaであることを確認した。

【0018】

次に、低熱膨張合金として、36質量%Ni−Fe合金鋼塊を真空溶解にて作製した。作製した鋼塊を用いて、熱間鍛造、熱間圧延を行い、厚さ35mmの熱間圧延材を作製し、低熱膨張合金の桟用の素材とした。

低熱膨張合金の桟用の素材から長さ20mmの熱膨張測定試験片を採取し、昇温速度10℃/分で、SiO2の標準試料との比較測定を行う示差膨張測定方式により、30℃から100℃までの熱膨張特性を測定し、30〜100℃の線膨張率(αFl(30〜100℃))が1.5×10−6/℃であることを確認した。

また、低熱膨張合金の桟用の素材からJIS14A号の引張試験片を採取し、常温引張試験を行い、SS曲線よりヤング率を測定したところ、ヤング率は140GPaであることを確認した。

【0019】

上記の高熱膨張合金の桟用の素材及び低熱膨張合金の桟用の素材を用いて、30mm(t)×750mm(w)×900mm(l)のマスクフレームを作製した。

以下に本発明のマスクフレームの製造工程を示す。

高熱膨張合金の桟用の素材の圧延方向が長手方向になるように、33mm(t)×84mm(w)×676mm(l)の加工材を研削加工により2本作製した。同様に、低熱膨張合金の桟用素材の、圧延方向が長手方向となるように、33mm(t)×84mm(w)×906(l)の加工材を研削加工により2本作製した。

次に、これらの高熱膨張合金の桟用の加工材2本と、低熱膨張合金の桟用の加工材2本を平行研磨により仕上加工を行い、被接合部(溶接部)の溶接欠陥を防止するため、被溶接部(高熱膨張合金の桟と低熱膨張合金の桟の突合せ部)のクリアランスを高熱膨張合金の桟および低熱膨張合金の桟が共に被溶接面と被溶接面につながる他面との直角度が0.05mmになるようにした。

【0020】

作製した高熱膨張合金の桟5(b)と低熱膨張合金の桟5(a)を相対するように電子ビーム溶接にて接合し、図4で示すような矩形の枠体でなるマスクフレーム2を作製した。なお、溶接位置は図4の破線で示す箇所(溶接個所6)にて溶接した。作製したマスクフレーム素材のサイズは756mm(w)×906mm(l)であった。

次に上記の溶接されたマスクフレーム素材の上下方向にセラミック板を配して、更に、セラミック板を治具で挟んで、荷重を加えつつ応力除去の熱処理を行った。熱処理は大気中で600℃×4時間の加熱保持後に空冷とした。

常温まで冷却が完了した後、荷重を除去して、平行研磨機を用いて蒸着マスクが搭載される面に平坦化加工を行ない、図4に示すような本発明のマスクフレームとした。最終的に仕上がったマスクフレームのサイズは30mm(t)×750mm(w)×900mm(l)であった。

【0021】

この本発明のマスクフレームの平坦度を評価するために、仕上げ加工後のマスクフレームを定盤上に置き、ダイヤルゲージにて蒸着マスク接合面8の表面をダイヤルゲージで全面を走査して測定した。この時のダイヤルゲージの振れ幅を平坦度として測定し、平坦度が0.04mmであることを確認した。

上記にて作製したマスクフレームを使用した時の、熱膨張によって蒸着マスクにかかる張力の大きさ、および、これによる蒸着マスクの弛み抑制効果について計算を実施した。この際、マスクフレームへの蒸着マスクの溶接は、図5に示すように短冊状の蒸着マスク3の短辺側がマスクフレームの低熱膨張合金の桟5(a)に溶接(図5中の7)されることを仮定した。また、マスクフレームへの蒸着マスクを接合する際のマスクフレームおよび蒸着マスクの温度は30℃、蒸着マスク組立体の使用(蒸着)時の蒸着マスクの温度は70℃とした。但し、蒸着マスク組立体の使用時におけるマスクフレームの温度は、マスクフレームを保持する蒸着装置内への熱の流出等により蒸着マスクよりも低くなるため、60℃になるものとした。したがって、蒸着マスク組立体の使用前と使用時で、蒸着マスクには40℃の温度差、マスクフレームには30℃の温度差が発生することを仮定した。

30℃の温度差によって発生する高熱膨張合金の桟5(b)の歪量εは30℃×12×10−6/℃、すなわちε=360×10−6となる。同じように、30℃の温度差によって発生する低熱膨張合金の桟の歪量εは30℃×1.5×10−6/℃、すなわちε=45×10−6となる。

【0022】

マスクフレームに接合される蒸着マスクには、マスクフレームの低熱膨張合金の桟と同じ36質量%Ni−Feの薄板を用いたため、蒸着マスクの30〜100℃の線膨張率(αM(30〜100℃))は1.5×10−6/℃であった。なお、蒸着マスクの板厚は0.1mmであった。

この条件を用いて、蒸着マスク組立体使用時の熱膨張を計算すると、高熱膨張合金の桟の膨張量ΔLは750mm×360×10−6、すなわちΔL=2.7×10−1mmとなる。同じように、低熱膨張合金の桟の熱膨張量ΔLは900mm×45×10−6、すなわちΔL=4.05×10−2mmとなる。

したがって、高熱膨張合金の桟の熱膨張量により、短冊状の蒸着マスクの長辺方向には、0.27mmの変位に相当する張力が印加されることになり、蒸着マスク組立体使用時の蒸着マスクの弛み抑制に十分な効果があることが確認された。

一方、短冊状の蒸着マスクの短辺側は、マスクフレームの低熱膨張合金の桟に溶接されているが、低熱膨張合金の桟の熱膨張量は0.0405mmと、上記の高熱膨張合金の桟の熱膨張量に比べて小さいものであった。また、マスクフレームの低熱膨張合金の桟と、蒸着マスクの線膨張率は同じであるため、蒸着マスクの変形、または、基板の所定の位置に対する蒸着マスクの貫通孔の位置ずれに対して、ほとんど問題ないことが確認された。

【0023】

(実施例2)

更に、上記によって計算された、蒸着マスク組立体使用時のマスクフレームの熱膨張量と、それによって生じる蒸着マスクへの張力、および、マスクフレームの高熱膨張率合金の桟のヤング率である210GPaを用いて、蒸着マスク組立体使用時のマスクフレームの変形をシミュレーションした。

比較例として、特許文献1に示された36質量%Ni−Fe製マスクフレームと36質量%Ni−Fe製蒸着マスクの組合せのものと、36質量%Ni−Fe製マスクフレームと46質量%Ni−Fe製蒸着マスクの組合せのものを比較例とした。比較例のシミュレーションにおいても、マスクフレームのサイズは実施例1に示したマスクフレームのサイズと同様の30mm(t)×750mm(w)×900mm(l)とした。

また、マスクフレームへの蒸着マスクの溶接は、図5に示すように、より蒸着マスクに弛みが発生しやすい短冊状の蒸着マスク3の短辺側がマスクフレームの桟5(a)に溶接(図5の7)されることを仮定した。

図5の蒸着マスク組立体の使用前の温度は30℃、使用(蒸着)時の温度は70℃とした。蒸着マスク組立体の使用時におけるマスクフレームの温度は、マスクフレームを保持する蒸着装置内への熱の流出等により蒸着マスクよりも低くなるため、60℃になるものとした。したがって、蒸着マスク組立体の使用前と使用時で、蒸着マスクには40℃の温度差、マスクフレームには30℃の温度差が発生することを仮定した。

【0024】

本発明のマスクフレームは、マスクフレームの使用時に発生する蒸着マスクの膨張を、高熱膨張合金の桟が膨張することで、蒸着マスクへの張力を補完し形状を保つようにしたものである。したがって、マスクフレームに蒸着マスクを溶接する際に、蒸着マスクへ付与する事前の張力は、蒸着マスク組立体とした時に、蒸着マスクに弛みが生じない程度の張力でよい。このため、短冊状の蒸着マスク1枚あたりに付与する事前の張力は10Nとし、蒸着マスク組立体とした時に、マスクフレームにかかる総荷重は120Nとした。

一方、比較例のマスクフレームは、マスクフレームの使用時に発生する蒸着マスクの膨張を、あらかじめ蒸着マスクに張力を付与した状態でマスクフレームに接合しておくことで、蒸着マスクの張力を維持し形状を保つものである。したがって、マスクフレームに蒸着マスクを溶接する際には、蒸着マスクに事前に大きな張力を付与する必要がある。このため、短冊状の蒸着マスク1枚あたりに付与する事前の張力は250Nとし、蒸着マスク組立体とした時に、マスクフレームにかかる総荷重は3000Nとした。

上記の仮定のもとで、マスクフレームの変形シミュレーションを実施し、全幅側(高熱膨張合金の桟)の中央部分と、全長側(低熱膨張合金の桟)の中央部分が、それぞれの端部に比べて蒸着マスク側にどれだけ変形したかを評価した。

シミュレーションを実施した結果を表1に示す。なお、変形量は本発明のマスクフレームを使用した場合の変形量を1とし、比較例のものの変形量については、本発明のマスクフレームの変形量に対する比率で記載した。

【0025】

【表1】

【0026】

表1に示すように、本発明に係るマスクフレームにおいては、高熱膨張合金の桟が熱膨張して蒸着マスクに張力が作用した際にも、高熱膨張合金の桟が発生した張力により変形してしまうようなことはなく、桟の変形量は比較例の場合の変形量より小さく、すなわち、蒸着マスク組立体の精度が保たれることを確認した。

【0027】

以上の結果から、本発明のマスクフレームは蒸着マスクの弛みをより確実に防止することが可能であることが分かる。そして、本発明のマスクフレームを用いた蒸着マスク組立体は高精度な蒸着を可能とすることができる。

【符号の説明】

【0028】

1 蒸着マスク組立体

2 マスクフレーム

3 蒸着マスク

4 貫通孔

5 桟

6 フレーム接合個所

7 蒸着マスク接合個所

8 蒸着マスク接合面

【特許請求の範囲】

【請求項1】

相対する高熱膨張合金の桟と、相対する低熱膨張合金の桟とで構成される矩形状の枠体でなるマスクフレームであって、

前記高熱膨張合金の桟は、30〜100℃の線膨張率(αFh(30〜100℃))が(4〜20)×10−6/℃であり、

前記低熱膨張合金の桟は、蒸着マスクを接合支持する支持部材となるものであって、30〜100℃の線膨張率(αFl(30〜100℃))が5×10−6/℃以下であり、且つ、

下記の(1)式を満足することを特徴するマスクフレーム。

(1) αFh>αFl

【請求項2】

前記高熱膨張合金は、ヤング率が190GPa以上であることを特徴とする請求項1に記載のマスクフレーム。

【請求項3】

請求項1または2に記載のマスクフレームを用いた蒸着マスク組立体であって、

30〜100℃の線膨張率(αM(30〜100℃))が5×10−6/℃以下の蒸着マスクが前記低熱膨張合金の桟に接合され、且つ、

前記αMとαFhの関係が、下記の(2)式を満足することを特徴とする蒸着マスク組立体。

(2) αFh>αM

【請求項1】

相対する高熱膨張合金の桟と、相対する低熱膨張合金の桟とで構成される矩形状の枠体でなるマスクフレームであって、

前記高熱膨張合金の桟は、30〜100℃の線膨張率(αFh(30〜100℃))が(4〜20)×10−6/℃であり、

前記低熱膨張合金の桟は、蒸着マスクを接合支持する支持部材となるものであって、30〜100℃の線膨張率(αFl(30〜100℃))が5×10−6/℃以下であり、且つ、

下記の(1)式を満足することを特徴するマスクフレーム。

(1) αFh>αFl

【請求項2】

前記高熱膨張合金は、ヤング率が190GPa以上であることを特徴とする請求項1に記載のマスクフレーム。

【請求項3】

請求項1または2に記載のマスクフレームを用いた蒸着マスク組立体であって、

30〜100℃の線膨張率(αM(30〜100℃))が5×10−6/℃以下の蒸着マスクが前記低熱膨張合金の桟に接合され、且つ、

前記αMとαFhの関係が、下記の(2)式を満足することを特徴とする蒸着マスク組立体。

(2) αFh>αM

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−49889(P2013−49889A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−188337(P2011−188337)

【出願日】平成23年8月31日(2011.8.31)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月31日(2011.8.31)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

[ Back to top ]