マスクブランクス及びモールドの製造方法

【課題】エッチングにおけるパターンの微細化を比較的容易に図る。

【解決手段】基板上にハードマスク層を有するマスクブランクスにおいて、前記ハードマスク層は、前記基板上に設けられ、導電性を有し且つウェットエッチング自在な層Aと、前記層Aの上に設けられ、実質的には酸素を含まないドライエッチングの対象となる層であり且つ前記層Aに対してエッチングを行う際に前記層Aのマスクとなる層Bと、を有する。

【解決手段】基板上にハードマスク層を有するマスクブランクスにおいて、前記ハードマスク層は、前記基板上に設けられ、導電性を有し且つウェットエッチング自在な層Aと、前記層Aの上に設けられ、実質的には酸素を含まないドライエッチングの対象となる層であり且つ前記層Aに対してエッチングを行う際に前記層Aのマスクとなる層Bと、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はマスクブランクス及びモールドの製造方法に関する。

【背景技術】

【0002】

一般に、半導体製造の工程ではフォトリソグラフィー法を用いて微細パターンの形成が行われている。微細パターンの形成のために、通常、フォトマスクと呼ばれる数枚の基板を用いている。このフォトマスクは、透光性のガラス基板上に遮光性の金属薄膜等からなる微細パターンを設けたものである。このフォトマスクは、同じ微細パターンを大量に転写するための原版となる。

【0003】

また、同じ微細パターンを大量に転写するためには、フォトリソグラフィー法を用いた微細パターンの形成と同様に、近年においてはインプリント法による微細パターンの形成が用いられている。

【0004】

このインプリント技術は大きく分けて2種類あり、熱インプリントと光インプリントとがある。熱インプリントは、微細パターンが形成されたモールドを被成形材料である熱可塑性樹脂に加熱しながら押し付け、その後で被成形材料を冷却・離型し、微細パターンを転写する方法である。また、光インプリントは、微細パターンが形成されたモールドを被成形材料である光硬化性樹脂に押し付けて紫外光を照射し、その後で被成形材料を離型し、微細パターンを転写する方法である。そして、このインプリント法には元型となるモールドが用いられる。

【0005】

このインプリント用のモールドの作製においては、従来、石英ガラスなどの透明基板上にクロム等の薄膜を形成したマスクブランクスが用いられている。このクロム等の薄膜をエッチングするためには、硝酸第二セリウムアンモニウムを用いたウェットエッチング、もしくは塩素系と酸素の混合ガスを用いたドライエッチングが用いられている。

【0006】

その一方で、エッチングの進行度は、クロム等の薄膜のパターン密度により変化することが知られている。このような状況下で酸素ガスを用いた場合、エッチングが等方的に進行するため、オーバーエッチングの割合を大きくする必要がある。

【0007】

それ故、パターン形成のためのエッチングに必要なレジスト膜厚を厚くしなければならない。しかしながら、レジスト膜厚が厚いと、微細パターン形成にとって不利となる。例を挙げると、パターンの寸法が微細化した場合、クロム膜のエッチングバイアスの問題の他、レジスト膜厚にも制約が生じる。また、レジストの膜厚がおおむねパターン幅の3倍以上になると、レジスト露光時の解像性低下やレジストパターン形成後のパターン倒壊といった問題が生じるおそれもある。

【0008】

インプリントモールド上に形成されたパターンの寸法精度は、結局のところ、インプリント用のモールドにより転写すべきパターンの寸法精度に影響を及ぼすことになる。それに加え、半導体の集積度が向上するにつれてパターン寸法は小さくなっており、更に高精度なパターンが要求されている。

【0009】

そこで、酸素ガスを実質的に含まないエッチングを行って等方的エッチングを抑制するために、複数の層からなる薄膜パターンを形成する方法が知られている。具体的には、ハードマスク層のうちの下層を導電層(TaHf層)そして上層を導電層用の酸化防止層(CrO層)として、このハードマスク層を透光性基板上に設け、実質的に酸素を含まないガスを用いてドライエッチングを行う技術が本出願人により開示されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2009−80421号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

上述の通り、半導体回路の集積度が上がるにつれて、要求されるパターンの寸法は微細なものとなってきている。ところが、パターニングに関しては、ウェットエッチングまたはドライエッチングのいずれの方法を用いてもパターンの微細化に関して改良すべき点がある。

【0012】

具体的には、ウェットエッチングにおいては、レジストの後退や消失といった問題が生じない利点はあるが、アンダーカットエッチングが発生するため、クロム膜の断面形状が垂直になりにくい傾向がある。

【0013】

また、ドライエッチングにおいては、比較的垂直なクロム膜の断面形状が得られる利点はあるが、レジストの後退や消失といった問題が発生する傾向がある。

【0014】

確かに特許文献1の技術を用いれば、薄膜に対する異方性エッチングが可能になる。ところが、基板直上には金属層であるTaHf層が形成されており、基板からTaHf層を除去するためにはドライエッチングを使用せざるを得ない。

【0015】

このドライエッチングは制御が難しく、適切な制御を行わなければ、TaHf層のみならずその直下の基板をもエッチングしてしまうおそれがある。さらに、適切な制御を行わなければ、ドライエッチングだとTaHf層を除去しきれず、残渣が基板上に残ってしまうおそれもある。さらには、ドライエッチングによるTaHf層の剥離の手間がかかってしまう。

【0016】

先にも述べたように、インプリントモールドに形成されたパターンの寸法精度が、最終的には転写先のパターンの寸法精度、ひいては最終製品の品質にも大きく関わってくる。確かに特許文献1の技術はパターン精度の向上に寄与するが、その一方で適切な制御のドライエッチングを行う必要がある。

【0017】

本発明の目的は、上述の事情を考慮してなされたものであり、エッチングにおけるパターンの微細化を比較的容易に図ることができるマスクブランクス及びモールドの製造方法を提供することにある。

【課題を解決するための手段】

【0018】

本発明の第1の態様は、基板上にハードマスク層を有するマスクブランクスにおいて、前記ハードマスク層は、前記基板上に設けられ、導電性を有し且つウェットエッチング自在な層Aと、前記層Aの上に設けられ、実質的には酸素を含まないドライエッチングの対象となる層であり且つ前記層Aに対してエッチングを行う際に前記層Aのマスクとなる層Bと、を有することを特徴とするマスクブランクスである。

本発明の第2の態様は、第1の態様に記載の発明において、前記層Bは、Taを主成分とする化合物またはHfとZrの少なくとも一方の元素もしくはその化合物を含む材料からなることを特徴とする。

本発明の第3の態様は、第2の態様に記載の発明において、前記層Bは、TaHfからなることを特徴とする。

本発明の第4の態様は、第1ないし第3のいずれかの態様に記載の発明において、前記層Aは、クロム化合物からなることを特徴とする。

本発明の第5の態様は、第4の態様に記載の発明において、前記クロム化合物は、窒化クロムであることを特徴とする。

本発明の第6の態様は、第1ないし第5のいずれかの態様に記載の発明において、前記基板は、石英基板であることを特徴とする。

本発明の第7の態様は、第1ないし第6のいずれかの態様に記載の発明において、前記層Aの厚みは1〜5nmであり、前記層Bの厚みは2〜3nmであることを特徴とする。

本発明の第8の態様は、石英基板上にハードマスク層を有するマスクブランクスにおいて、前記ハードマスク層は、前記石英基板上に設けられる、ウェットエッチング自在なCrN層と、前記CrN層の上に設けられるTaHf層と、を有し、前記CrN層の厚みは1〜5nmであり、前記TaHf層は、厚みが2〜3nmであることを特徴とするマスクブランクスである。

本発明の第9の態様は、基板上に、導電性を有し且つウェットエッチング自在な層Aを設ける工程と、実質的には酸素を含まないエッチングの対象となる層であって、前記層Aに対してエッチングを行う際に前記層Aのマスクとなる層Bを層Aの上に設ける工程と、前記層A及び層Bを含むハードマスク層の上に所望のパターンを有するレジスト層を設けた後、還元性ガスが導入されたドライエッチングを前記層Bに対して行う工程と、前記層Bへのドライエッチング後、前記層Aに対してドライエッチングを行う工程と、前記層Aへのドライエッチング後、前記基板に対してドライエッチングを行う工程と、前記基板へのドライエッチング後、ウェットエッチングにより前記層Aを除去する工程と、を有することを特徴とするモールドの製造方法である。

本発明の第10の態様は、第9の態様に記載の発明において、前記層Bに対するドライエッチングには還元性ガス及び塩素系ガスが含まれることを特徴とする。

本発明の第11の態様は、第9又は第10の態様に記載の発明において、前記還元性ガスは三塩化硼素ガスであることを特徴とする。

本発明の第12の態様は、第9ないし11の態様に記載の発明において、前記層Aに対するドライエッチングには塩素系ガス、又は塩素系ガスと酸素ガスとの混合ガスが含まれることを特徴とする。

本発明の第13の態様は、第9ないし12のいずれかの態様に記載の発明において、前記基板に対するドライエッチングの前に前記レジスト層を除去し、さらに前記基板に対するドライエッチングの際に前記層Bを除去することを特徴とする。

本発明の第14の態様は、第9ないし13のいずれかの態様に記載の発明において、前記層Bは、Taを主成分とする化合物またはHfとZrの少なくとも一方の元素もしくはその化合物を含む材料からなることを特徴とする。

本発明の第15の態様は、第14の態様に記載の発明において、前記層Bは、TaHfからなることを特徴とする。

本発明の第16の態様は、第9ないし15のいずれかの態様に記載の発明において、前記層Aは、クロム化合物からなることを特徴とする。

本発明の第17の態様は、第16の態様に記載の発明において、前記クロム化合物は、窒化クロムであることを特徴とする。

本発明の第18の態様は、第9ないし17のいずれかの態様に記載の発明において、前記層BはTaを主成分とする化合物またはHfとZrの少なくとも一方の元素もしくはその化合物を含む材料からなり、前記層Aは窒化クロムからなり、前記層Aに対するドライエッチングを行う工程においては酸素ガスを含み且つ還元性ガスを導入しないことを特徴とする。

本発明の第19の態様は、第9ないし18のいずれかの態様に記載の発明において、前記基板は、石英基板であることを特徴とする。

本発明の第20の態様は、第19の態様に記載の発明において、前記基板に対するドライエッチングにはフッ素系ガスが含まれ、前記基板に対してドライエッチングを行う工程においては、前記石英基板に対してフッ素系ガスによるドライエッチングを行いながらも前記層Bを除去することを特徴とする。

本発明の第21の態様は、第9ないし20のいずれかの態様に記載の発明において、前記層Aの厚みは1〜5nmであり、前記層Bの厚みは2〜3nmであることを特徴とする。

本発明の第22の態様は、石英基板上にCrN層を厚み1〜5nmで設ける工程と、前記CrN層の上にTaHf層を厚み2〜3nmで設ける工程と、前記CrN層及びTaHf層を含むハードマスク層の上に所望のパターンを有するレジスト層を設けた後、三塩化硼素ガス及び塩素系ガスによるドライエッチングを前記層Bに対して行う工程と、前記TaHf層へのドライエッチング後、塩素系ガスと酸素ガスとの混合ガスによるドライエッチングを前記CrN層に対して行う工程と、前記CrN層へのドライエッチング後、前記石英基板に対してフッ素系ガスによるドライエッチングを行いながらも前記TaHf層を除去する工程と、前記石英基板へのドライエッチング後、ウェットエッチングにより前記CrN層を除去する工程と、を有し、前記基板に対するドライエッチングの前に前記レジスト層を除去し、さらに前記基板に対するドライエッチングの際に前記TaHf層を除去することを特徴とするモールドの製造方法である。

【発明の効果】

【0019】

本発明によれば、エッチングにおけるパターンの微細化を比較的容易に図ることができる。

【図面の簡単な説明】

【0020】

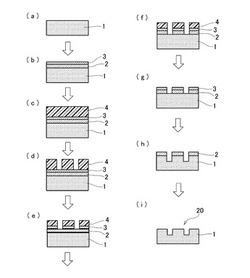

【図1】本実施形態に係るモールドの製造工程を説明するための断面概略図である。

【図2】別の実施形態に係る台座構造を有するモールドの製造工程を説明するための断面概略図である。

【発明を実施するための形態】

【0021】

本発明者らは、基板上の導電層に対し、エッチングを精度良く行うための手段について種々検討した。

その結果、本発明者らは、基板直上の導電層をウェットエッチング可能な化合物により構成し、その導電層の上に更に、導電層のマスクとなる層を設けることを想到した。しかもそのマスクとなる層は、異方性エッチングによって精度の高いパターンが形成可能という構成を想到するに至った。

この構成により、マスクとなる層に形成される精緻なパターンを、その下層の導電層にも設けることができるという知見を得た。しかも、基板から導電層を除去する際に、ウェットエッチングを用いることで、基板に対する予期しないエッチングを抑制しつつ、基板上の導電層の残渣を相当減らせるという知見を得た。

【0022】

以下、上述の知見を基に、本実施形態に係るマスクブランクス、及びモールドの製造方法を説明する。なお、説明の手順としては、以下の通りである。

1.まずマスクブランクスの基本的な構成について説明する。

2.その後、マスクブランクスにレジスト層を設け、所定のパターン形状になるように露光・現像する。

3.基板に所定のパターンを形成するためのエッチングについて、4段階に分けて説明する。

【0023】

<1.マスクブランクスの基本的な構成>

まず図1(a)に示すように、モールド20のための基板1を用意する。

この基板1は、モールド20として用いることができるのならば公知のものでも良いが、光インプリントを行う場合は被転写材への光照射の観点から透過性基板であることが好ましい。この透過性基板1としては、石英基板などのガラス基板が挙げられる。また、熱インプリントを行う場合は、後述するハードマスク層に対するドライエッチングに用いられる塩素ガスに耐性があるSiC基板が挙げられる。

【0024】

なお、熱インプリントを行う場合の基板1について、塩素系ガスに対して耐性を有する基板であるSiC基板を挙げたが、以下のような工夫を施すことにより塩素系ガスへの耐性が比較的弱いシリコンウエハ基板を使用することもできる。すなわち、シリコンウエハ1上にハードマスク層を設けるのではなく、SiO2層を設ける。このSiO2層の上にハードマスク層を設けることにより、ハードマスク層が塩素ガスで除去されたとしても、SiO2層がシリコンウエハ1を塩素ガスから保護することになる。そして、バッファードフッ酸すなわちフッ化アンモニウム及びフッ酸からなる混酸により、SiO2層を除去する。こうすることにより、熱インプリントモールドを作製するために、シリコンウエハを使用することもできる。また、シリコンウエハ1上に加工層としてSiO2層を設けたものを基板として使用することもできる。このときには加工層であるSiO2層に溝を設けることになるため、シリコンウエハ基板1を用いる場合に比べてSiO2層を厚くすることが好ましい。

【0025】

また、基板1の形状についてであるが、円盤形状であるのが好ましい。レジストを塗布する際、円盤基板1を回転させながらレジストを均一に塗布することができるためである。なお、円盤形状以外であっても良く、矩形、多角形、半円形状であってもよい。

本実施形態においては、円盤形状の石英基板1を用いて説明する。

【0026】

次に、図1(b)に示すように、導電性を有し且つウェットエッチング自在な層Aを基板1上に設ける。なお、層Aの詳細については、後述するマスクブランクスに対するエッチングの工程において詳述する。

【0027】

次に、本実施形態においては、この層Aに対して、実質的には酸素を含まないドライエッチングの対象となる層であり且つ層Aに対してエッチングを行う際に層Aのマスクとなる層Bを設ける。なお、層Bの詳細についても、後述するエッチングの工程において詳述する。

【0028】

こうして図1(b)に示すように、層Aを下層とし、層Bを上層としたハードマスク層を、石英基板1上に形成する。このようにして、本実施形態におけるマスクブランクスを作製する。

【0029】

なお、本実施形態における「ハードマスク層」は、単一または複数の層からなり、パターンに対応する溝が形成される部分を保護することができる層状のものであり、エッチングの際にマスクとなるものを指す。本実施形態においては、導電層Aを下層、層Aのマスクとなる層Bを上層としたハードマスク層を例に挙げたが、これら以外に層を設けてもよい。例えば、層Bの上にレジストに対する密着層を設けてもよいし、層Bの下に他の層を設けてもよい。

【0030】

<2.レジスト付きマスクブランクスの準備>

次に、図1(c)に示すように、前記ハードマスク層に対して電子線描画用のレジストを塗布し、レジスト層4を形成して、レジスト付きマスクブランクスを作製する。電子線描画用のレジストとしては、その後のエッチング工程に適するものであればよい。

【0031】

なお、レジスト層4がポジ型レジストであるならば、電子線描画した箇所が基板1上の溝の位置に対応し、レジスト層がネガ型レジストであるならば、その逆の位置となる。本実施形態においてはポジ型レジストを用いた場合、すなわちレジスト層4の上に描画している部分が、基板1における溝の位置に対応する場合について説明する。

【0032】

また、この時のレジスト層4の厚さは、ハードマスク層のエッチングが完了するまで残存する程度の厚さであることが好ましい。描画パターン部分のハードマスク層すなわち導電層Aおよび層Bを除去する際、この部分のハードマスク層のみならずレジスト層4も少なからず除去されていくためである。

【0033】

次に、露光描画機(例えば電子線描画機)を用いて、前記マスクブランクスのレジスト層4に微細パターンを描画する。この微細パターンはミクロンオーダーであってもよいが、近年の電子機器の性能という観点からはナノオーダーであってもよいし、最終製品の性能を考えると、その方が好ましい。

【0034】

微細パターン描画後、図1(d)に示すように、レジスト層4を現像し、レジストにおける電子線描画した部分を除去し、所望の微細パターンに対応するレジストパターンを形成する。この描画された微細パターンの位置は、最終的に基板1に加工される溝の位置に対応している。

【0035】

以上、本実施形態におけるマスクブランクスの基本的な構成、及びマスクブランクスに所定のパターンを形成するまでの段階について述べた。

以下、本実施形態に係るパターンが形成されたレジスト付きマスクブランクスの具体的構成及びエッチングの工程について詳述する。

【0036】

<3.基板へのパターン形成のためのエッチング工程>

(第1のエッチング)

まず、パターンが形成されたレジスト付きマスクブランクスに対し、還元性ガスを導入しながら第1のエッチングであるドライエッチングを行う。これにより、基板1に溝が形成される部分以外の部分の層Bを除去する。以下、この第1のドライエッチングについて詳述する。

【0037】

まず、層B上にレジストパターンが形成された基板1を、ドライエッチング装置に導入する。そして本実施形態においては、実質的に酸素を含んでいない還元性ガス雰囲気下で第1のドライエッチングを行う。

【0038】

ここで層Bは、実質的には酸素を含まないドライエッチングの対象となる層であることから、酸素を含むことによる等方性エッチングではなく、パターン精度を高くすることができる異方性エッチングを行うことができる。その結果、精度の高いパターンが形成された層Bをマスクとして、層Bの下層である窒化クロム層Aに対しても精度の高いエッチングを行うことができる。

【0039】

なおこの際、第1のドライエッチングにおいて層Bを除去するためのガスとして塩素系ガスを用いても良いし、ハードマスク層除去に適するその他のハロゲン化物系ガスを用いても良い。

ここで用いられる塩素系ガスとしては、Cl2、BCl3、HCl、これらの混合ガス又はこれらに添加ガスとして希ガス(He、Ar、Xeなど)を含むもの等が挙げられる。

本実施形態においては、還元性ガスとともに塩素ガスを導入した場合について説明する。

【0040】

ここで前記還元性ガスとしては、還元性を有する従来のガスであればよい。例えば、酸素を含むことなく還元性を有する塩素系ガス、水素ガス、炭化水素系ガスなどが挙げられる。その中でも三塩化硼素(BCl3)を含むガスとすることが好ましい。その理由を含めて、推測される化学反応メカニズムについて説明する。

【0041】

まず、第1のドライエッチング開始前、わずかに装置内酸素が存在するエッチング装置内に、塩素ガスとBCl3ガスを導入する。この際、時間差を設けてBCl3ガスを導入してもよいが、両ガスを同時に投入するのが好ましい。こうすることにより、層Bが酸化される前にエッチング装置内の酸素をBCl3ガスにて捕集することができるためである。BCl3ガスは、以下の2通りにて装置内酸素を捕集するものと推測される。

【0042】

このBCl3ガスによる装置内酸素の捕集は、以下の2通りが考えられる。

まず1つは、ドライエッチングによる放電によって、BCl3が酸素と反応して酸化硼素(BxOy)になることにより、装置内酸素を捕集して層Bの表面が酸化しないようにしていると推測される。

【0043】

もう1つは、層Bの表面が仮に酸化されたとしても、酸化による影響がエッチングにおいて顕在化する前に酸化表面を還元するものと推測される。また、ここで酸化表面を還元することにより、酸化表面を還元し、還元性ガスを添加することによって、表面酸化層を還元させながら、エッチングが進行していると推測される。

【0044】

このように、マスクブランクスにおけるパターン部のエッチング(第1のドライエッチング)において、ハードマスク層の除去の際に還元性ガスを導入することにより、極めて効率的に装置内酸素をエッチング装置内からなくすことができる。

【0045】

これにより、図1(e)に示すように、微細パターンを有する層Bを形成する。なお、この時のエッチング終点は、反射光学式の終点検出器を用いることで判別する。

【0046】

なお、「実質的に酸素を含まない」とは「エッチング装置内の酸素含有量が5%以下となる程度に酸素を含まない」ことを指すものとする。

【0047】

以上のように、層Bは、窒化クロム層Aに対するマスクの役割を果たすと同時に、精度の高いパターンを形成するための基準となる層としての役割を果たす。

【0048】

なお、この層Bの材料は、異方性エッチングの対象となる化合物であって、導電層Aのマスクになりうるものであれば、ハードマスク層として使用されているものでもよい。

【0049】

その中でも、Taを主成分とする化合物が好ましい。この場合、塩素ガスによる異方性エッチングが可能なことに加え、パターンの細りがないジャストエッチングを、窒化クロムなどに比べてかなり短時間に行うことができる。

さらに、窒化クロム層Aのエッチングの際に、上述のような酸化被膜を容易に形成することができる。その結果、窒化クロム層Aのマスクとして層Bは充分に機能を果たすことができる。

【0050】

Taを主成分とする化合物の場合、TaHf、TaZr、TaHfZrなどのTa化合物やその合金が好適である。

その中でもTaHf(タンタル−ハフニウム)合金が好ましい理由としては、塩素系ガスを用いたドライエッチング処理によりエッチング加工が可能な材料であること、マスク製造の際の電子線描画時にチャージアップを防止するために必要な導電性を持たせることができること、そしてそれによってアライメント時のコントラストを大きくとることができることが挙げられる。

【0051】

さらに、TaHf合金を層Bに用いた場合、基板1に対するエッチング(後述する第3のエッチング)の際、基板1に対するエッチング比が高い。そのため、わざわざ層Bをドライエッチングにて除去する工程を設けなくとも済み、工程が容易になる。

【0052】

一方、ハフニウム(Hf)とジルコニウム(Zr)の少なくとも一方の元素又はその化合物(例えばHfZrなど)を選択することもでき、さらにこれらの材料をベース材料として、例えばB、Ge、Nb、Si、C、N等の副材料を加えた材料を選択することもできる。本実施形態においては、TaHf合金からなる層Bについて説明する。

【0053】

(第2のエッチング)

続いて、第1のエッチングで用いられたガスを真空排気した後、同じエッチング装置内で、図1(f)に示すように、塩素系ガスを含むガスを用いた第2のエッチングを、ハードマスク層の内の導電層Aに対して行う。この際、前記ハードマスク層におけるTaHf層Bをマスクとして、導電層Aに対してドライエッチングを行うことになる。

【0054】

ここで、前記層Aに対してエッチングを行う際の前記層Bのエッチング選択比が充分低いのが好ましい。この値以下のエッチング比ならば、層Aに対するマスクとしての機能を充分果たすことができるためである。なお、前記層Bの酸化被膜のエッチング選択比も充分低いのが好ましい。マスクとしての耐久性が顕著に向上するためである。

【0055】

ここで用いられる塩素系ガスを含むガスとしては、先に述べた塩素系ガスのみからなるガスを含む。その一方で、塩素系ガスと酸素ガスとの混合ガスによって第2のエッチングを行うのが好ましい。

【0056】

このようにエッチングガスに酸素ガスを含ませることにより、層Bを酸化被覆させることができる。そうすると、導電層Aへのパターン形成のためのエッチングの際、層Bに酸化被膜が形成されていれば、塩素系ガスによるエッチングにおいて導電層Aに対して低いエッチング比を有することになる。その結果、層Bは、長時間の導電層Aに対するエッチングに充分耐えることができる。

【0057】

そのため、本実施形態における層Bは、下層の導電層Aのエッチングの際にエッチング装置内の酸素と反応して、容易に酸化被膜が形成される方がむしろ好ましい。この場合、上述の還元性ガスはエッチングガスとして用いないのが好ましい。

【0058】

つまり、本実施形態においては、第1のエッチングにおいてはモールド20の製造の妨げになっていた酸化被覆を、第2のエッチングにおいてはマスクとしての層Bの耐久性を向上させるために利用している。

【0059】

なお、導電層Aの材料としては窒化クロムが好ましい。上述のモールド20を作製する工程において、レジスト層4の除去のためにアンモニア水や硫酸過水などを用いたとしても、窒化クロム層Aは十分な耐性を有するという利点がある。さらに、窒化クロム層Aは、レジストパターン形成の際の電子線描画時のチャージアップを防止するのに充分な導電性を有している。

【0060】

なお、導電層Aの材料としては以上の点からも窒化クロムが好ましいが、それ以外でも導電層として使用できる化合物であればよい。例えばモリブデン化合物、酸化クロム、SiC、アモルファスカーボン、Alを用いてもよい。なお、窒化クロムをドライエッチングする上では、上述の還元性ガスを用いない方が好ましいが、既に酸化されている酸化クロムを導電層Aとして用いる場合、還元性ガスを用いても構わない。

本実施形態においては、導電層Aを窒化クロムからなるものとした場合について述べる。

【0061】

このとき、窒化クロム層Aの厚みは薄ければ薄いほど、層Bの精緻なパターンをそのままの精度で導電層Aに形成することができる。

そのため、窒化クロム層Aの厚みは1〜5nmが好ましい。また、層Bの厚みは2〜3nmであるのが好ましい。この範囲ならば、精緻なパターンを導電層Aに形成でき、さらに窒化クロム層Aに対するマスクとしても充分機能し、層厚を低減させてパターン精度を向上させるという点でも好ましい。

【0062】

なお、図1(f)に示すように層Bの上に設けられているパターンが形成されたレジスト層4については、第1のエッチングの後または第2のエッチングの後に、アルカリ溶液や酸溶液にて除去しておく(図1(g))。

【0063】

(第3のエッチング)

続いて、第2のドライエッチングで用いられたガスを真空排気した後、同じエッチング装置内で、フッ素系ガスを用いた第3のエッチングを石英基板1に対して行う。この際、前記ハードマスク層をマスクとして石英基板1をエッチング加工し、図1(g)に示す微細パターンに対応した溝を基板1に施す。

【0064】

ここで用いられるフッ素系ガスとしては、CxFy(例えば、CF4、C2F6、C3F8)、CHF3、これらの混合ガス又はこれらに添加ガスとして希ガス(He、Ar、Xeなど)を含むもの等が挙げられる。

【0065】

さらに、この第3のエッチングにおいて、残存している層Bをも除去するのが好ましい。ここで、基板1に対してエッチングを行う際の層Bのエッチング選択比が充分高いのが好ましい。基板1へのエッチングにおいて、残存する層Bを充分除去することができるためである。なお、残存している層Bを別途除去する工程を設けてもよいが、製造工程を省略化して工程を減らすためにも層Bの除去を兼ねて基板1に対する第3のエッチングを行うのが好ましい。

【0066】

こうして図1(h)に示すように、微細パターンに対応する溝加工が石英基板1に施され、微細パターンを有する窒化クロム層Aが石英基板1の溝以外の部分上に形成される。

【0067】

(第4のエッチング)

本実施形態においては、残存する窒化クロム層Aに対してウェットエッチングを行うことにより、残存するハードマスク層すなわち窒化クロム層Aを除去する。なお、ウェットエッチングに用いられる物質としては、ウェットエッチング自在な層Aを除去可能な物質なら従来のものでもよい。窒化クロム層Aに対してならば、溶解度の点からも硝酸第二アンモニウムセリウムを用いるのが好ましい。

【0068】

このようにウェットエッチング自在な層を基板1の直上に設けると、最終的にモールド20を作製する工程において、ドライエッチングよりも容易な工程であるウェットエッチングにより、基板1上に残った導電層Aを取り除くことができる。そうすると、基板1上における導電層Aの残渣の発生を抑制することができる。

【0069】

以上の第4のドライエッチングを経て、前記溝形成部分以外の部分のハードマスク層を除去した後、必要があれば基板1の洗浄等を行う。図1(i)に示すように、このようにしてモールド20を完成させる。

【0070】

なお、本実施形態においては、第1〜第4のエッチングを行ったが、層A及び層B以外のハードマスク層構成物質に応じて、別途エッチングを、第1〜第4のエッチングの間に追加しても良い。

【0071】

また、図2に示すように、モールド20を台座構造にするのならば、残存する窒化クロム層Aを基板からウェットエッチングにて除去する前に、以下の工程を行ってもよい。

すなわち、窒化クロム層Aのみを残存させたまま基板1上に台座構造用レジスト6を塗布し、紫外光による露光と現像を行う(図2(a))。そして、前記レジストパターンを形成した基板1に対してフッ化水素酸とフッ化アンモニウムの混合液にてウェットエッチングを行い、さらに所定の酸洗浄によりレジストを除去する(図2(b))。こうして、台座構造を有する基板1を作製し(図2(c))、上述のように還元性ガスが導入されたドライエッチングを経てモールド20を作製してもよい。

【0072】

以上のような本実施形態に係るマスクブランクス、及びモールド20の製造方法においては、以下の効果を得ることができる。

【0073】

まず、基板1上に導電層Aを設けることにより、基板1に対するチャージアップを抑制できる。それに加え、ウェットエッチング自在な化合物を用いて導電層Aを構成する、基板1の直上にある導電層Aに対するウェットエッチングを可能にし、基板1に対する予期しないエッチングを抑制しつつも基板1上の導電層Aの残渣を相当減らせることができる。

【0074】

また、導電層A上に、異方性エッチングが可能な層Bを設けることにより、精度の高いパターンを形成してパターン基準層とすることができる。そして、導電層Aのエッチングの際のマスクとしてこのパターン基準層である層Bを使用する。これにより、その下層の導電層Aに対するパターン形成においても精度の高いパターンを形成することが可能となる。

【0075】

以上の構成を有するマスクブランクスを用い、又、上述のモールド20の製造方法を用い、ドライエッチングよりも工程が容易であって基板1上の導電層Aの残渣をより取り除くことができるウェットエッチングを行うことにより、基板1直上の導電層Aを除去することができる。つまり、エッチングにおけるパターンの微細化を、比較的容易に図ることができる。

【0076】

このようなモールド20は熱インプリントにも光インプリントにも用いることができ、さらにはナノインプリント技術にも応用することができる。特に、インプリント技術を用いて作製されるDTRメディアに本実施形態を好適に応用することができる。また、本実施形態においてはインプリントモールドについて説明したが、インプリントモールド以外のモールドであってもよい。例えばフォトリソグラフィーを行う際に用いられるモールドであっても良い。

【0077】

以上、本発明に係る実施の形態を挙げたが、上記の開示内容は、本発明の例示的な実施形態を示すものである。本発明の範囲は、上記の例示的な実施形態に限定されるものではない。本明細書中に明示的に記載されている又は示唆されているか否かに関わらず、当業者であれば、本明細書の開示内容に基づいて本発明の実施形態に種々の改変を加えて実施し得る。

【実施例】

【0078】

次に実施例を示し、本発明について具体的に説明する。もちろんこの発明は、以下の実施例に限定されるものではない。

【0079】

<実施例>

本実施例においては、基板1として円盤状合成石英基板(外径150mm、厚み0.7mm)を用いた(図1(a))。この石英基板1をスパッタリング装置に導入した。

【0080】

そして、大気暴露は行わず、クロムターゲットをアルゴンと窒素の混合ガスでスパッタリングし、窒化クロム層A(クロム:窒素=35:65原子比)を2.5nmの厚みで成膜した。

【0081】

その後、タンタル(Ta)とハフニウム(Hf)の合金(Ta:Hf=80:20原子比)からなるターゲットをアルゴンガスでスパッタリングし、1.5nmの厚みのタンタル−ハフニウム合金からなる層Bを成膜した(図1(b))。

【0082】

こうしてタンタル−ハフニウム合金層2と窒化クロム層Aとを有するハードマスク層を形成した石英基板1上に、電子線描画用のレジスト膜4(日本ゼオン社製ZEP520A)をスピンコートにより45nmの厚みに塗布し、ベーク処理を行った(図1(c))。

【0083】

次に、電子線描画機(加圧電圧100kV)を用いて、前記マスクブランクスのレジスト膜4にライン30nmかつスペース60nmの周期構造のラインアンドスペースパターンを描画した後、レジスト膜4を現像して微細パターンを形成した(図1(d))。

【0084】

次に、レジストパターンを有するハードマスク層が形成された基板1をドライエッチング装置に導入し、BCl3ガスとCl2ガスとを同時に導入しながら、実質的に酸素を含まないドライエッチング(BCl3:Cl2=1:5(流量比))を行った。そして、ハードマスク層においてタンタル−ハフニウム合金膜(層B)に対して微細パターンを形成した(図1(e))。

【0085】

続いて、層Bに対するドライエッチングで用いられたガスを真空排気した後、同じドライエッチング装置内で、残存する層Bをマスクとしながら、塩素ガス及び酸素ガスを用いたドライエッチング(Cl2:O2=9:1体積比)を窒化クロム層Aに対して行った。そして、ハードマスク層において窒化クロム層Aに対して微細パターンを形成した。

以上のように、ハードマスク層に対して微細パターンを形成した(図1(f))。

【0086】

そして、濃硫酸と過酸化水素水からなる硫酸過水(濃硫酸:過酸化水素水=2:1体積比)を用いてレジスト層4を除去した(図1(g))。

【0087】

続いて、窒化クロム層Aに対するドライエッチングで用いられたガスを真空排気した後、同じドライエッチング装置内で、フッ素系ガスを用いたドライエッチング(CHF3:Ar=1:9体積比)を、石英基板1に対して行った。この際、前記ハードマスク層をマスクとして石英基板1をエッチング加工し、図1(h)に示すように、微細パターンに対応した溝を基板1に施した。このドライエッチングによって、TaHf層Bについても除去した。

【0088】

このように基板1に溝加工がなされた後、残存する窒化クロム層Aに対し、硝酸第二セリウムアンモニウムを用いたウェットエッチングを行った。

【0089】

以上の工程を行い、適宜洗浄や乾燥を行い、本実施例におけるモールド20を作製した。(図1(i))。

【0090】

<評価>

実施例および比較例により得られたモールドについて、走査型電子顕微鏡を用いて観察した。その結果、実施例においては、パターン欠陥は発生しておらず、均一にエッチングが行われていることがわかった。

【符号の説明】

【0091】

1 基板

A 導電層

B 導電層のマスクとなる層

4 微細パターン形成用レジスト層

6 台座構造用レジスト層

20 モールド

【技術分野】

【0001】

本発明はマスクブランクス及びモールドの製造方法に関する。

【背景技術】

【0002】

一般に、半導体製造の工程ではフォトリソグラフィー法を用いて微細パターンの形成が行われている。微細パターンの形成のために、通常、フォトマスクと呼ばれる数枚の基板を用いている。このフォトマスクは、透光性のガラス基板上に遮光性の金属薄膜等からなる微細パターンを設けたものである。このフォトマスクは、同じ微細パターンを大量に転写するための原版となる。

【0003】

また、同じ微細パターンを大量に転写するためには、フォトリソグラフィー法を用いた微細パターンの形成と同様に、近年においてはインプリント法による微細パターンの形成が用いられている。

【0004】

このインプリント技術は大きく分けて2種類あり、熱インプリントと光インプリントとがある。熱インプリントは、微細パターンが形成されたモールドを被成形材料である熱可塑性樹脂に加熱しながら押し付け、その後で被成形材料を冷却・離型し、微細パターンを転写する方法である。また、光インプリントは、微細パターンが形成されたモールドを被成形材料である光硬化性樹脂に押し付けて紫外光を照射し、その後で被成形材料を離型し、微細パターンを転写する方法である。そして、このインプリント法には元型となるモールドが用いられる。

【0005】

このインプリント用のモールドの作製においては、従来、石英ガラスなどの透明基板上にクロム等の薄膜を形成したマスクブランクスが用いられている。このクロム等の薄膜をエッチングするためには、硝酸第二セリウムアンモニウムを用いたウェットエッチング、もしくは塩素系と酸素の混合ガスを用いたドライエッチングが用いられている。

【0006】

その一方で、エッチングの進行度は、クロム等の薄膜のパターン密度により変化することが知られている。このような状況下で酸素ガスを用いた場合、エッチングが等方的に進行するため、オーバーエッチングの割合を大きくする必要がある。

【0007】

それ故、パターン形成のためのエッチングに必要なレジスト膜厚を厚くしなければならない。しかしながら、レジスト膜厚が厚いと、微細パターン形成にとって不利となる。例を挙げると、パターンの寸法が微細化した場合、クロム膜のエッチングバイアスの問題の他、レジスト膜厚にも制約が生じる。また、レジストの膜厚がおおむねパターン幅の3倍以上になると、レジスト露光時の解像性低下やレジストパターン形成後のパターン倒壊といった問題が生じるおそれもある。

【0008】

インプリントモールド上に形成されたパターンの寸法精度は、結局のところ、インプリント用のモールドにより転写すべきパターンの寸法精度に影響を及ぼすことになる。それに加え、半導体の集積度が向上するにつれてパターン寸法は小さくなっており、更に高精度なパターンが要求されている。

【0009】

そこで、酸素ガスを実質的に含まないエッチングを行って等方的エッチングを抑制するために、複数の層からなる薄膜パターンを形成する方法が知られている。具体的には、ハードマスク層のうちの下層を導電層(TaHf層)そして上層を導電層用の酸化防止層(CrO層)として、このハードマスク層を透光性基板上に設け、実質的に酸素を含まないガスを用いてドライエッチングを行う技術が本出願人により開示されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2009−80421号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

上述の通り、半導体回路の集積度が上がるにつれて、要求されるパターンの寸法は微細なものとなってきている。ところが、パターニングに関しては、ウェットエッチングまたはドライエッチングのいずれの方法を用いてもパターンの微細化に関して改良すべき点がある。

【0012】

具体的には、ウェットエッチングにおいては、レジストの後退や消失といった問題が生じない利点はあるが、アンダーカットエッチングが発生するため、クロム膜の断面形状が垂直になりにくい傾向がある。

【0013】

また、ドライエッチングにおいては、比較的垂直なクロム膜の断面形状が得られる利点はあるが、レジストの後退や消失といった問題が発生する傾向がある。

【0014】

確かに特許文献1の技術を用いれば、薄膜に対する異方性エッチングが可能になる。ところが、基板直上には金属層であるTaHf層が形成されており、基板からTaHf層を除去するためにはドライエッチングを使用せざるを得ない。

【0015】

このドライエッチングは制御が難しく、適切な制御を行わなければ、TaHf層のみならずその直下の基板をもエッチングしてしまうおそれがある。さらに、適切な制御を行わなければ、ドライエッチングだとTaHf層を除去しきれず、残渣が基板上に残ってしまうおそれもある。さらには、ドライエッチングによるTaHf層の剥離の手間がかかってしまう。

【0016】

先にも述べたように、インプリントモールドに形成されたパターンの寸法精度が、最終的には転写先のパターンの寸法精度、ひいては最終製品の品質にも大きく関わってくる。確かに特許文献1の技術はパターン精度の向上に寄与するが、その一方で適切な制御のドライエッチングを行う必要がある。

【0017】

本発明の目的は、上述の事情を考慮してなされたものであり、エッチングにおけるパターンの微細化を比較的容易に図ることができるマスクブランクス及びモールドの製造方法を提供することにある。

【課題を解決するための手段】

【0018】

本発明の第1の態様は、基板上にハードマスク層を有するマスクブランクスにおいて、前記ハードマスク層は、前記基板上に設けられ、導電性を有し且つウェットエッチング自在な層Aと、前記層Aの上に設けられ、実質的には酸素を含まないドライエッチングの対象となる層であり且つ前記層Aに対してエッチングを行う際に前記層Aのマスクとなる層Bと、を有することを特徴とするマスクブランクスである。

本発明の第2の態様は、第1の態様に記載の発明において、前記層Bは、Taを主成分とする化合物またはHfとZrの少なくとも一方の元素もしくはその化合物を含む材料からなることを特徴とする。

本発明の第3の態様は、第2の態様に記載の発明において、前記層Bは、TaHfからなることを特徴とする。

本発明の第4の態様は、第1ないし第3のいずれかの態様に記載の発明において、前記層Aは、クロム化合物からなることを特徴とする。

本発明の第5の態様は、第4の態様に記載の発明において、前記クロム化合物は、窒化クロムであることを特徴とする。

本発明の第6の態様は、第1ないし第5のいずれかの態様に記載の発明において、前記基板は、石英基板であることを特徴とする。

本発明の第7の態様は、第1ないし第6のいずれかの態様に記載の発明において、前記層Aの厚みは1〜5nmであり、前記層Bの厚みは2〜3nmであることを特徴とする。

本発明の第8の態様は、石英基板上にハードマスク層を有するマスクブランクスにおいて、前記ハードマスク層は、前記石英基板上に設けられる、ウェットエッチング自在なCrN層と、前記CrN層の上に設けられるTaHf層と、を有し、前記CrN層の厚みは1〜5nmであり、前記TaHf層は、厚みが2〜3nmであることを特徴とするマスクブランクスである。

本発明の第9の態様は、基板上に、導電性を有し且つウェットエッチング自在な層Aを設ける工程と、実質的には酸素を含まないエッチングの対象となる層であって、前記層Aに対してエッチングを行う際に前記層Aのマスクとなる層Bを層Aの上に設ける工程と、前記層A及び層Bを含むハードマスク層の上に所望のパターンを有するレジスト層を設けた後、還元性ガスが導入されたドライエッチングを前記層Bに対して行う工程と、前記層Bへのドライエッチング後、前記層Aに対してドライエッチングを行う工程と、前記層Aへのドライエッチング後、前記基板に対してドライエッチングを行う工程と、前記基板へのドライエッチング後、ウェットエッチングにより前記層Aを除去する工程と、を有することを特徴とするモールドの製造方法である。

本発明の第10の態様は、第9の態様に記載の発明において、前記層Bに対するドライエッチングには還元性ガス及び塩素系ガスが含まれることを特徴とする。

本発明の第11の態様は、第9又は第10の態様に記載の発明において、前記還元性ガスは三塩化硼素ガスであることを特徴とする。

本発明の第12の態様は、第9ないし11の態様に記載の発明において、前記層Aに対するドライエッチングには塩素系ガス、又は塩素系ガスと酸素ガスとの混合ガスが含まれることを特徴とする。

本発明の第13の態様は、第9ないし12のいずれかの態様に記載の発明において、前記基板に対するドライエッチングの前に前記レジスト層を除去し、さらに前記基板に対するドライエッチングの際に前記層Bを除去することを特徴とする。

本発明の第14の態様は、第9ないし13のいずれかの態様に記載の発明において、前記層Bは、Taを主成分とする化合物またはHfとZrの少なくとも一方の元素もしくはその化合物を含む材料からなることを特徴とする。

本発明の第15の態様は、第14の態様に記載の発明において、前記層Bは、TaHfからなることを特徴とする。

本発明の第16の態様は、第9ないし15のいずれかの態様に記載の発明において、前記層Aは、クロム化合物からなることを特徴とする。

本発明の第17の態様は、第16の態様に記載の発明において、前記クロム化合物は、窒化クロムであることを特徴とする。

本発明の第18の態様は、第9ないし17のいずれかの態様に記載の発明において、前記層BはTaを主成分とする化合物またはHfとZrの少なくとも一方の元素もしくはその化合物を含む材料からなり、前記層Aは窒化クロムからなり、前記層Aに対するドライエッチングを行う工程においては酸素ガスを含み且つ還元性ガスを導入しないことを特徴とする。

本発明の第19の態様は、第9ないし18のいずれかの態様に記載の発明において、前記基板は、石英基板であることを特徴とする。

本発明の第20の態様は、第19の態様に記載の発明において、前記基板に対するドライエッチングにはフッ素系ガスが含まれ、前記基板に対してドライエッチングを行う工程においては、前記石英基板に対してフッ素系ガスによるドライエッチングを行いながらも前記層Bを除去することを特徴とする。

本発明の第21の態様は、第9ないし20のいずれかの態様に記載の発明において、前記層Aの厚みは1〜5nmであり、前記層Bの厚みは2〜3nmであることを特徴とする。

本発明の第22の態様は、石英基板上にCrN層を厚み1〜5nmで設ける工程と、前記CrN層の上にTaHf層を厚み2〜3nmで設ける工程と、前記CrN層及びTaHf層を含むハードマスク層の上に所望のパターンを有するレジスト層を設けた後、三塩化硼素ガス及び塩素系ガスによるドライエッチングを前記層Bに対して行う工程と、前記TaHf層へのドライエッチング後、塩素系ガスと酸素ガスとの混合ガスによるドライエッチングを前記CrN層に対して行う工程と、前記CrN層へのドライエッチング後、前記石英基板に対してフッ素系ガスによるドライエッチングを行いながらも前記TaHf層を除去する工程と、前記石英基板へのドライエッチング後、ウェットエッチングにより前記CrN層を除去する工程と、を有し、前記基板に対するドライエッチングの前に前記レジスト層を除去し、さらに前記基板に対するドライエッチングの際に前記TaHf層を除去することを特徴とするモールドの製造方法である。

【発明の効果】

【0019】

本発明によれば、エッチングにおけるパターンの微細化を比較的容易に図ることができる。

【図面の簡単な説明】

【0020】

【図1】本実施形態に係るモールドの製造工程を説明するための断面概略図である。

【図2】別の実施形態に係る台座構造を有するモールドの製造工程を説明するための断面概略図である。

【発明を実施するための形態】

【0021】

本発明者らは、基板上の導電層に対し、エッチングを精度良く行うための手段について種々検討した。

その結果、本発明者らは、基板直上の導電層をウェットエッチング可能な化合物により構成し、その導電層の上に更に、導電層のマスクとなる層を設けることを想到した。しかもそのマスクとなる層は、異方性エッチングによって精度の高いパターンが形成可能という構成を想到するに至った。

この構成により、マスクとなる層に形成される精緻なパターンを、その下層の導電層にも設けることができるという知見を得た。しかも、基板から導電層を除去する際に、ウェットエッチングを用いることで、基板に対する予期しないエッチングを抑制しつつ、基板上の導電層の残渣を相当減らせるという知見を得た。

【0022】

以下、上述の知見を基に、本実施形態に係るマスクブランクス、及びモールドの製造方法を説明する。なお、説明の手順としては、以下の通りである。

1.まずマスクブランクスの基本的な構成について説明する。

2.その後、マスクブランクスにレジスト層を設け、所定のパターン形状になるように露光・現像する。

3.基板に所定のパターンを形成するためのエッチングについて、4段階に分けて説明する。

【0023】

<1.マスクブランクスの基本的な構成>

まず図1(a)に示すように、モールド20のための基板1を用意する。

この基板1は、モールド20として用いることができるのならば公知のものでも良いが、光インプリントを行う場合は被転写材への光照射の観点から透過性基板であることが好ましい。この透過性基板1としては、石英基板などのガラス基板が挙げられる。また、熱インプリントを行う場合は、後述するハードマスク層に対するドライエッチングに用いられる塩素ガスに耐性があるSiC基板が挙げられる。

【0024】

なお、熱インプリントを行う場合の基板1について、塩素系ガスに対して耐性を有する基板であるSiC基板を挙げたが、以下のような工夫を施すことにより塩素系ガスへの耐性が比較的弱いシリコンウエハ基板を使用することもできる。すなわち、シリコンウエハ1上にハードマスク層を設けるのではなく、SiO2層を設ける。このSiO2層の上にハードマスク層を設けることにより、ハードマスク層が塩素ガスで除去されたとしても、SiO2層がシリコンウエハ1を塩素ガスから保護することになる。そして、バッファードフッ酸すなわちフッ化アンモニウム及びフッ酸からなる混酸により、SiO2層を除去する。こうすることにより、熱インプリントモールドを作製するために、シリコンウエハを使用することもできる。また、シリコンウエハ1上に加工層としてSiO2層を設けたものを基板として使用することもできる。このときには加工層であるSiO2層に溝を設けることになるため、シリコンウエハ基板1を用いる場合に比べてSiO2層を厚くすることが好ましい。

【0025】

また、基板1の形状についてであるが、円盤形状であるのが好ましい。レジストを塗布する際、円盤基板1を回転させながらレジストを均一に塗布することができるためである。なお、円盤形状以外であっても良く、矩形、多角形、半円形状であってもよい。

本実施形態においては、円盤形状の石英基板1を用いて説明する。

【0026】

次に、図1(b)に示すように、導電性を有し且つウェットエッチング自在な層Aを基板1上に設ける。なお、層Aの詳細については、後述するマスクブランクスに対するエッチングの工程において詳述する。

【0027】

次に、本実施形態においては、この層Aに対して、実質的には酸素を含まないドライエッチングの対象となる層であり且つ層Aに対してエッチングを行う際に層Aのマスクとなる層Bを設ける。なお、層Bの詳細についても、後述するエッチングの工程において詳述する。

【0028】

こうして図1(b)に示すように、層Aを下層とし、層Bを上層としたハードマスク層を、石英基板1上に形成する。このようにして、本実施形態におけるマスクブランクスを作製する。

【0029】

なお、本実施形態における「ハードマスク層」は、単一または複数の層からなり、パターンに対応する溝が形成される部分を保護することができる層状のものであり、エッチングの際にマスクとなるものを指す。本実施形態においては、導電層Aを下層、層Aのマスクとなる層Bを上層としたハードマスク層を例に挙げたが、これら以外に層を設けてもよい。例えば、層Bの上にレジストに対する密着層を設けてもよいし、層Bの下に他の層を設けてもよい。

【0030】

<2.レジスト付きマスクブランクスの準備>

次に、図1(c)に示すように、前記ハードマスク層に対して電子線描画用のレジストを塗布し、レジスト層4を形成して、レジスト付きマスクブランクスを作製する。電子線描画用のレジストとしては、その後のエッチング工程に適するものであればよい。

【0031】

なお、レジスト層4がポジ型レジストであるならば、電子線描画した箇所が基板1上の溝の位置に対応し、レジスト層がネガ型レジストであるならば、その逆の位置となる。本実施形態においてはポジ型レジストを用いた場合、すなわちレジスト層4の上に描画している部分が、基板1における溝の位置に対応する場合について説明する。

【0032】

また、この時のレジスト層4の厚さは、ハードマスク層のエッチングが完了するまで残存する程度の厚さであることが好ましい。描画パターン部分のハードマスク層すなわち導電層Aおよび層Bを除去する際、この部分のハードマスク層のみならずレジスト層4も少なからず除去されていくためである。

【0033】

次に、露光描画機(例えば電子線描画機)を用いて、前記マスクブランクスのレジスト層4に微細パターンを描画する。この微細パターンはミクロンオーダーであってもよいが、近年の電子機器の性能という観点からはナノオーダーであってもよいし、最終製品の性能を考えると、その方が好ましい。

【0034】

微細パターン描画後、図1(d)に示すように、レジスト層4を現像し、レジストにおける電子線描画した部分を除去し、所望の微細パターンに対応するレジストパターンを形成する。この描画された微細パターンの位置は、最終的に基板1に加工される溝の位置に対応している。

【0035】

以上、本実施形態におけるマスクブランクスの基本的な構成、及びマスクブランクスに所定のパターンを形成するまでの段階について述べた。

以下、本実施形態に係るパターンが形成されたレジスト付きマスクブランクスの具体的構成及びエッチングの工程について詳述する。

【0036】

<3.基板へのパターン形成のためのエッチング工程>

(第1のエッチング)

まず、パターンが形成されたレジスト付きマスクブランクスに対し、還元性ガスを導入しながら第1のエッチングであるドライエッチングを行う。これにより、基板1に溝が形成される部分以外の部分の層Bを除去する。以下、この第1のドライエッチングについて詳述する。

【0037】

まず、層B上にレジストパターンが形成された基板1を、ドライエッチング装置に導入する。そして本実施形態においては、実質的に酸素を含んでいない還元性ガス雰囲気下で第1のドライエッチングを行う。

【0038】

ここで層Bは、実質的には酸素を含まないドライエッチングの対象となる層であることから、酸素を含むことによる等方性エッチングではなく、パターン精度を高くすることができる異方性エッチングを行うことができる。その結果、精度の高いパターンが形成された層Bをマスクとして、層Bの下層である窒化クロム層Aに対しても精度の高いエッチングを行うことができる。

【0039】

なおこの際、第1のドライエッチングにおいて層Bを除去するためのガスとして塩素系ガスを用いても良いし、ハードマスク層除去に適するその他のハロゲン化物系ガスを用いても良い。

ここで用いられる塩素系ガスとしては、Cl2、BCl3、HCl、これらの混合ガス又はこれらに添加ガスとして希ガス(He、Ar、Xeなど)を含むもの等が挙げられる。

本実施形態においては、還元性ガスとともに塩素ガスを導入した場合について説明する。

【0040】

ここで前記還元性ガスとしては、還元性を有する従来のガスであればよい。例えば、酸素を含むことなく還元性を有する塩素系ガス、水素ガス、炭化水素系ガスなどが挙げられる。その中でも三塩化硼素(BCl3)を含むガスとすることが好ましい。その理由を含めて、推測される化学反応メカニズムについて説明する。

【0041】

まず、第1のドライエッチング開始前、わずかに装置内酸素が存在するエッチング装置内に、塩素ガスとBCl3ガスを導入する。この際、時間差を設けてBCl3ガスを導入してもよいが、両ガスを同時に投入するのが好ましい。こうすることにより、層Bが酸化される前にエッチング装置内の酸素をBCl3ガスにて捕集することができるためである。BCl3ガスは、以下の2通りにて装置内酸素を捕集するものと推測される。

【0042】

このBCl3ガスによる装置内酸素の捕集は、以下の2通りが考えられる。

まず1つは、ドライエッチングによる放電によって、BCl3が酸素と反応して酸化硼素(BxOy)になることにより、装置内酸素を捕集して層Bの表面が酸化しないようにしていると推測される。

【0043】

もう1つは、層Bの表面が仮に酸化されたとしても、酸化による影響がエッチングにおいて顕在化する前に酸化表面を還元するものと推測される。また、ここで酸化表面を還元することにより、酸化表面を還元し、還元性ガスを添加することによって、表面酸化層を還元させながら、エッチングが進行していると推測される。

【0044】

このように、マスクブランクスにおけるパターン部のエッチング(第1のドライエッチング)において、ハードマスク層の除去の際に還元性ガスを導入することにより、極めて効率的に装置内酸素をエッチング装置内からなくすことができる。

【0045】

これにより、図1(e)に示すように、微細パターンを有する層Bを形成する。なお、この時のエッチング終点は、反射光学式の終点検出器を用いることで判別する。

【0046】

なお、「実質的に酸素を含まない」とは「エッチング装置内の酸素含有量が5%以下となる程度に酸素を含まない」ことを指すものとする。

【0047】

以上のように、層Bは、窒化クロム層Aに対するマスクの役割を果たすと同時に、精度の高いパターンを形成するための基準となる層としての役割を果たす。

【0048】

なお、この層Bの材料は、異方性エッチングの対象となる化合物であって、導電層Aのマスクになりうるものであれば、ハードマスク層として使用されているものでもよい。

【0049】

その中でも、Taを主成分とする化合物が好ましい。この場合、塩素ガスによる異方性エッチングが可能なことに加え、パターンの細りがないジャストエッチングを、窒化クロムなどに比べてかなり短時間に行うことができる。

さらに、窒化クロム層Aのエッチングの際に、上述のような酸化被膜を容易に形成することができる。その結果、窒化クロム層Aのマスクとして層Bは充分に機能を果たすことができる。

【0050】

Taを主成分とする化合物の場合、TaHf、TaZr、TaHfZrなどのTa化合物やその合金が好適である。

その中でもTaHf(タンタル−ハフニウム)合金が好ましい理由としては、塩素系ガスを用いたドライエッチング処理によりエッチング加工が可能な材料であること、マスク製造の際の電子線描画時にチャージアップを防止するために必要な導電性を持たせることができること、そしてそれによってアライメント時のコントラストを大きくとることができることが挙げられる。

【0051】

さらに、TaHf合金を層Bに用いた場合、基板1に対するエッチング(後述する第3のエッチング)の際、基板1に対するエッチング比が高い。そのため、わざわざ層Bをドライエッチングにて除去する工程を設けなくとも済み、工程が容易になる。

【0052】

一方、ハフニウム(Hf)とジルコニウム(Zr)の少なくとも一方の元素又はその化合物(例えばHfZrなど)を選択することもでき、さらにこれらの材料をベース材料として、例えばB、Ge、Nb、Si、C、N等の副材料を加えた材料を選択することもできる。本実施形態においては、TaHf合金からなる層Bについて説明する。

【0053】

(第2のエッチング)

続いて、第1のエッチングで用いられたガスを真空排気した後、同じエッチング装置内で、図1(f)に示すように、塩素系ガスを含むガスを用いた第2のエッチングを、ハードマスク層の内の導電層Aに対して行う。この際、前記ハードマスク層におけるTaHf層Bをマスクとして、導電層Aに対してドライエッチングを行うことになる。

【0054】

ここで、前記層Aに対してエッチングを行う際の前記層Bのエッチング選択比が充分低いのが好ましい。この値以下のエッチング比ならば、層Aに対するマスクとしての機能を充分果たすことができるためである。なお、前記層Bの酸化被膜のエッチング選択比も充分低いのが好ましい。マスクとしての耐久性が顕著に向上するためである。

【0055】

ここで用いられる塩素系ガスを含むガスとしては、先に述べた塩素系ガスのみからなるガスを含む。その一方で、塩素系ガスと酸素ガスとの混合ガスによって第2のエッチングを行うのが好ましい。

【0056】

このようにエッチングガスに酸素ガスを含ませることにより、層Bを酸化被覆させることができる。そうすると、導電層Aへのパターン形成のためのエッチングの際、層Bに酸化被膜が形成されていれば、塩素系ガスによるエッチングにおいて導電層Aに対して低いエッチング比を有することになる。その結果、層Bは、長時間の導電層Aに対するエッチングに充分耐えることができる。

【0057】

そのため、本実施形態における層Bは、下層の導電層Aのエッチングの際にエッチング装置内の酸素と反応して、容易に酸化被膜が形成される方がむしろ好ましい。この場合、上述の還元性ガスはエッチングガスとして用いないのが好ましい。

【0058】

つまり、本実施形態においては、第1のエッチングにおいてはモールド20の製造の妨げになっていた酸化被覆を、第2のエッチングにおいてはマスクとしての層Bの耐久性を向上させるために利用している。

【0059】

なお、導電層Aの材料としては窒化クロムが好ましい。上述のモールド20を作製する工程において、レジスト層4の除去のためにアンモニア水や硫酸過水などを用いたとしても、窒化クロム層Aは十分な耐性を有するという利点がある。さらに、窒化クロム層Aは、レジストパターン形成の際の電子線描画時のチャージアップを防止するのに充分な導電性を有している。

【0060】

なお、導電層Aの材料としては以上の点からも窒化クロムが好ましいが、それ以外でも導電層として使用できる化合物であればよい。例えばモリブデン化合物、酸化クロム、SiC、アモルファスカーボン、Alを用いてもよい。なお、窒化クロムをドライエッチングする上では、上述の還元性ガスを用いない方が好ましいが、既に酸化されている酸化クロムを導電層Aとして用いる場合、還元性ガスを用いても構わない。

本実施形態においては、導電層Aを窒化クロムからなるものとした場合について述べる。

【0061】

このとき、窒化クロム層Aの厚みは薄ければ薄いほど、層Bの精緻なパターンをそのままの精度で導電層Aに形成することができる。

そのため、窒化クロム層Aの厚みは1〜5nmが好ましい。また、層Bの厚みは2〜3nmであるのが好ましい。この範囲ならば、精緻なパターンを導電層Aに形成でき、さらに窒化クロム層Aに対するマスクとしても充分機能し、層厚を低減させてパターン精度を向上させるという点でも好ましい。

【0062】

なお、図1(f)に示すように層Bの上に設けられているパターンが形成されたレジスト層4については、第1のエッチングの後または第2のエッチングの後に、アルカリ溶液や酸溶液にて除去しておく(図1(g))。

【0063】

(第3のエッチング)

続いて、第2のドライエッチングで用いられたガスを真空排気した後、同じエッチング装置内で、フッ素系ガスを用いた第3のエッチングを石英基板1に対して行う。この際、前記ハードマスク層をマスクとして石英基板1をエッチング加工し、図1(g)に示す微細パターンに対応した溝を基板1に施す。

【0064】

ここで用いられるフッ素系ガスとしては、CxFy(例えば、CF4、C2F6、C3F8)、CHF3、これらの混合ガス又はこれらに添加ガスとして希ガス(He、Ar、Xeなど)を含むもの等が挙げられる。

【0065】

さらに、この第3のエッチングにおいて、残存している層Bをも除去するのが好ましい。ここで、基板1に対してエッチングを行う際の層Bのエッチング選択比が充分高いのが好ましい。基板1へのエッチングにおいて、残存する層Bを充分除去することができるためである。なお、残存している層Bを別途除去する工程を設けてもよいが、製造工程を省略化して工程を減らすためにも層Bの除去を兼ねて基板1に対する第3のエッチングを行うのが好ましい。

【0066】

こうして図1(h)に示すように、微細パターンに対応する溝加工が石英基板1に施され、微細パターンを有する窒化クロム層Aが石英基板1の溝以外の部分上に形成される。

【0067】

(第4のエッチング)

本実施形態においては、残存する窒化クロム層Aに対してウェットエッチングを行うことにより、残存するハードマスク層すなわち窒化クロム層Aを除去する。なお、ウェットエッチングに用いられる物質としては、ウェットエッチング自在な層Aを除去可能な物質なら従来のものでもよい。窒化クロム層Aに対してならば、溶解度の点からも硝酸第二アンモニウムセリウムを用いるのが好ましい。

【0068】

このようにウェットエッチング自在な層を基板1の直上に設けると、最終的にモールド20を作製する工程において、ドライエッチングよりも容易な工程であるウェットエッチングにより、基板1上に残った導電層Aを取り除くことができる。そうすると、基板1上における導電層Aの残渣の発生を抑制することができる。

【0069】

以上の第4のドライエッチングを経て、前記溝形成部分以外の部分のハードマスク層を除去した後、必要があれば基板1の洗浄等を行う。図1(i)に示すように、このようにしてモールド20を完成させる。

【0070】

なお、本実施形態においては、第1〜第4のエッチングを行ったが、層A及び層B以外のハードマスク層構成物質に応じて、別途エッチングを、第1〜第4のエッチングの間に追加しても良い。

【0071】

また、図2に示すように、モールド20を台座構造にするのならば、残存する窒化クロム層Aを基板からウェットエッチングにて除去する前に、以下の工程を行ってもよい。

すなわち、窒化クロム層Aのみを残存させたまま基板1上に台座構造用レジスト6を塗布し、紫外光による露光と現像を行う(図2(a))。そして、前記レジストパターンを形成した基板1に対してフッ化水素酸とフッ化アンモニウムの混合液にてウェットエッチングを行い、さらに所定の酸洗浄によりレジストを除去する(図2(b))。こうして、台座構造を有する基板1を作製し(図2(c))、上述のように還元性ガスが導入されたドライエッチングを経てモールド20を作製してもよい。

【0072】

以上のような本実施形態に係るマスクブランクス、及びモールド20の製造方法においては、以下の効果を得ることができる。

【0073】

まず、基板1上に導電層Aを設けることにより、基板1に対するチャージアップを抑制できる。それに加え、ウェットエッチング自在な化合物を用いて導電層Aを構成する、基板1の直上にある導電層Aに対するウェットエッチングを可能にし、基板1に対する予期しないエッチングを抑制しつつも基板1上の導電層Aの残渣を相当減らせることができる。

【0074】

また、導電層A上に、異方性エッチングが可能な層Bを設けることにより、精度の高いパターンを形成してパターン基準層とすることができる。そして、導電層Aのエッチングの際のマスクとしてこのパターン基準層である層Bを使用する。これにより、その下層の導電層Aに対するパターン形成においても精度の高いパターンを形成することが可能となる。

【0075】

以上の構成を有するマスクブランクスを用い、又、上述のモールド20の製造方法を用い、ドライエッチングよりも工程が容易であって基板1上の導電層Aの残渣をより取り除くことができるウェットエッチングを行うことにより、基板1直上の導電層Aを除去することができる。つまり、エッチングにおけるパターンの微細化を、比較的容易に図ることができる。

【0076】

このようなモールド20は熱インプリントにも光インプリントにも用いることができ、さらにはナノインプリント技術にも応用することができる。特に、インプリント技術を用いて作製されるDTRメディアに本実施形態を好適に応用することができる。また、本実施形態においてはインプリントモールドについて説明したが、インプリントモールド以外のモールドであってもよい。例えばフォトリソグラフィーを行う際に用いられるモールドであっても良い。

【0077】

以上、本発明に係る実施の形態を挙げたが、上記の開示内容は、本発明の例示的な実施形態を示すものである。本発明の範囲は、上記の例示的な実施形態に限定されるものではない。本明細書中に明示的に記載されている又は示唆されているか否かに関わらず、当業者であれば、本明細書の開示内容に基づいて本発明の実施形態に種々の改変を加えて実施し得る。

【実施例】

【0078】

次に実施例を示し、本発明について具体的に説明する。もちろんこの発明は、以下の実施例に限定されるものではない。

【0079】

<実施例>

本実施例においては、基板1として円盤状合成石英基板(外径150mm、厚み0.7mm)を用いた(図1(a))。この石英基板1をスパッタリング装置に導入した。

【0080】

そして、大気暴露は行わず、クロムターゲットをアルゴンと窒素の混合ガスでスパッタリングし、窒化クロム層A(クロム:窒素=35:65原子比)を2.5nmの厚みで成膜した。

【0081】

その後、タンタル(Ta)とハフニウム(Hf)の合金(Ta:Hf=80:20原子比)からなるターゲットをアルゴンガスでスパッタリングし、1.5nmの厚みのタンタル−ハフニウム合金からなる層Bを成膜した(図1(b))。

【0082】

こうしてタンタル−ハフニウム合金層2と窒化クロム層Aとを有するハードマスク層を形成した石英基板1上に、電子線描画用のレジスト膜4(日本ゼオン社製ZEP520A)をスピンコートにより45nmの厚みに塗布し、ベーク処理を行った(図1(c))。

【0083】

次に、電子線描画機(加圧電圧100kV)を用いて、前記マスクブランクスのレジスト膜4にライン30nmかつスペース60nmの周期構造のラインアンドスペースパターンを描画した後、レジスト膜4を現像して微細パターンを形成した(図1(d))。

【0084】

次に、レジストパターンを有するハードマスク層が形成された基板1をドライエッチング装置に導入し、BCl3ガスとCl2ガスとを同時に導入しながら、実質的に酸素を含まないドライエッチング(BCl3:Cl2=1:5(流量比))を行った。そして、ハードマスク層においてタンタル−ハフニウム合金膜(層B)に対して微細パターンを形成した(図1(e))。

【0085】

続いて、層Bに対するドライエッチングで用いられたガスを真空排気した後、同じドライエッチング装置内で、残存する層Bをマスクとしながら、塩素ガス及び酸素ガスを用いたドライエッチング(Cl2:O2=9:1体積比)を窒化クロム層Aに対して行った。そして、ハードマスク層において窒化クロム層Aに対して微細パターンを形成した。

以上のように、ハードマスク層に対して微細パターンを形成した(図1(f))。

【0086】

そして、濃硫酸と過酸化水素水からなる硫酸過水(濃硫酸:過酸化水素水=2:1体積比)を用いてレジスト層4を除去した(図1(g))。

【0087】

続いて、窒化クロム層Aに対するドライエッチングで用いられたガスを真空排気した後、同じドライエッチング装置内で、フッ素系ガスを用いたドライエッチング(CHF3:Ar=1:9体積比)を、石英基板1に対して行った。この際、前記ハードマスク層をマスクとして石英基板1をエッチング加工し、図1(h)に示すように、微細パターンに対応した溝を基板1に施した。このドライエッチングによって、TaHf層Bについても除去した。

【0088】

このように基板1に溝加工がなされた後、残存する窒化クロム層Aに対し、硝酸第二セリウムアンモニウムを用いたウェットエッチングを行った。

【0089】

以上の工程を行い、適宜洗浄や乾燥を行い、本実施例におけるモールド20を作製した。(図1(i))。

【0090】

<評価>

実施例および比較例により得られたモールドについて、走査型電子顕微鏡を用いて観察した。その結果、実施例においては、パターン欠陥は発生しておらず、均一にエッチングが行われていることがわかった。

【符号の説明】

【0091】

1 基板

A 導電層

B 導電層のマスクとなる層

4 微細パターン形成用レジスト層

6 台座構造用レジスト層

20 モールド

【特許請求の範囲】

【請求項1】

基板上にハードマスク層を有するマスクブランクスにおいて、

前記ハードマスク層は、

前記基板上に設けられ、導電性を有し且つウェットエッチング自在な層Aと、

前記層Aの上に設けられ、実質的には酸素を含まないドライエッチングの対象となる層であり且つ前記層Aに対してエッチングを行う際に前記層Aのマスクとなる層Bと、

を有することを特徴とするマスクブランクス。

【請求項2】

前記層Bは、Taを主成分とする化合物またはHfとZrの少なくとも一方の元素もしくはその化合物を含む材料からなることを特徴とする請求項1に記載のマスクブランクス。

【請求項3】

前記層Bは、TaHfからなることを特徴とする請求項2に記載のマスクブランクス。

【請求項4】

前記層Aは、クロム化合物からなることを特徴とする請求項1ないし3のいずれかに記載のマスクブランクス。

【請求項5】

前記クロム化合物は、窒化クロムであることを特徴とする請求項4に記載のマスクブランクス。

【請求項6】

前記基板は、石英基板であることを特徴とする請求項1ないし5のいずれかに記載のマスクブランクス。

【請求項7】

前記層Aの厚みは1〜5nmであり、前記層Bの厚みは2〜3nmであることを特徴とする請求項1ないし6のいずれかに記載のマスクブランクス。

【請求項8】

石英基板上にハードマスク層を有するマスクブランクスにおいて、

前記ハードマスク層は、

前記石英基板上に設けられる、ウェットエッチング自在なCrN層と、

前記CrN層の上に設けられるTaHf層と、

を有し、

前記CrN層の厚みは1〜5nmであり、

前記TaHf層は、厚みが2〜3nmであることを特徴とするマスクブランクス。

【請求項9】

基板上に、導電性を有し且つウェットエッチング自在な層Aを設ける工程と、

実質的には酸素を含まないエッチングの対象となる層であって、前記層Aに対してエッチングを行う際に前記層Aのマスクとなる層Bを層Aの上に設ける工程と、

前記層A及び層Bを含むハードマスク層の上に所望のパターンを有するレジスト層を設けた後、還元性ガスが導入されたドライエッチングを前記層Bに対して行う工程と、

前記層Bへのドライエッチング後、前記層Aに対してドライエッチングを行う工程と、

前記層Aへのドライエッチング後、前記基板に対してドライエッチングを行う工程と、

前記基板へのドライエッチング後、ウェットエッチングにより前記層Aを除去する工程と、

を有することを特徴とするモールドの製造方法。

【請求項10】

前記層Bに対するドライエッチングには還元性ガス及び塩素系ガスが含まれることを特徴とする請求項9に記載のモールドの製造方法。

【請求項11】

前記還元性ガスは三塩化硼素ガスであることを特徴とする請求項9又は10に記載のモールドの製造方法。

【請求項12】

前記層Aに対するドライエッチングには塩素系ガス、又は塩素系ガスと酸素ガスとの混合ガスが含まれることを特徴とする請求項9ないし11のいずれかに記載のモールドの製造方法。

【請求項13】

前記基板に対するドライエッチングの前に前記レジスト層を除去し、さらに前記基板に対するドライエッチングの際に前記層Bを除去することを特徴とする請求項9ないし12のいずれかに記載のモールドの製造方法。

【請求項14】

前記層Bは、Taを主成分とする化合物またはHfとZrの少なくとも一方の元素もしくはその化合物を含む材料からなることを特徴とする請求項9ないし13のいずれかに記載のモールドの製造方法。

【請求項15】

前記層Bは、TaHfからなることを特徴とする請求項14に記載のモールドの製造方法。

【請求項16】

前記層Aは、クロム化合物からなることを特徴とする請求項9ないし15のいずれかに記載のモールドの製造方法。

【請求項17】

前記クロム化合物は、窒化クロムであることを特徴とする請求項16に記載のモールドの製造方法。

【請求項18】

前記層BはTaを主成分とする化合物またはHfとZrの少なくとも一方の元素もしくはその化合物を含む材料からなり、前記層Aは窒化クロムからなり、前記層Aに対するドライエッチングを行う工程においては酸素ガスを含み且つ還元性ガスを導入しないことを特徴とする請求項9ないし17のいずれかに記載のモールドの製造方法。

【請求項19】

前記基板は、石英基板であることを特徴とする請求項9ないし18のいずれかに記載のモールドの製造方法。

【請求項20】

前記基板に対するドライエッチングにはフッ素系ガスが含まれ、

前記基板に対してドライエッチングを行う工程においては、前記石英基板に対してフッ素系ガスによるドライエッチングを行いながらも前記層Bを除去することを特徴とする請求項19に記載のモールドの製造方法。

【請求項21】

前記層Aの厚みは1〜5nmであり、前記層Bの厚みは2〜3nmであることを特徴とする請求項9ないし20のいずれかに記載のモールドの製造方法。

【請求項22】

石英基板上にCrN層を厚み1〜5nmで設ける工程と、

前記CrN層の上にTaHf層を厚み2〜3nmで設ける工程と、

前記CrN層及びTaHf層を含むハードマスク層の上に所望のパターンを有するレジスト層を設けた後、三塩化硼素ガス及び塩素系ガスによるドライエッチングを前記層Bに対して行う工程と、

前記TaHf層へのドライエッチング後、還元性ガスを含まない塩素系ガスと酸素ガスとの混合ガスによるドライエッチングを前記CrN層に対して行う工程と、

前記CrN層へのドライエッチング後、前記石英基板に対してフッ素系ガスによるドライエッチングを行いながらも前記TaHf層を除去する工程と、

前記石英基板へのドライエッチング後、ウェットエッチングにより前記CrN層を除去する工程と、

を有し、

前記基板に対するドライエッチングの前に前記レジスト層を除去し、さらに前記基板に対するドライエッチングの際に前記TaHf層を除去することを特徴とするモールドの製造方法。

【請求項1】

基板上にハードマスク層を有するマスクブランクスにおいて、

前記ハードマスク層は、

前記基板上に設けられ、導電性を有し且つウェットエッチング自在な層Aと、

前記層Aの上に設けられ、実質的には酸素を含まないドライエッチングの対象となる層であり且つ前記層Aに対してエッチングを行う際に前記層Aのマスクとなる層Bと、

を有することを特徴とするマスクブランクス。

【請求項2】

前記層Bは、Taを主成分とする化合物またはHfとZrの少なくとも一方の元素もしくはその化合物を含む材料からなることを特徴とする請求項1に記載のマスクブランクス。

【請求項3】

前記層Bは、TaHfからなることを特徴とする請求項2に記載のマスクブランクス。

【請求項4】

前記層Aは、クロム化合物からなることを特徴とする請求項1ないし3のいずれかに記載のマスクブランクス。

【請求項5】

前記クロム化合物は、窒化クロムであることを特徴とする請求項4に記載のマスクブランクス。

【請求項6】

前記基板は、石英基板であることを特徴とする請求項1ないし5のいずれかに記載のマスクブランクス。

【請求項7】

前記層Aの厚みは1〜5nmであり、前記層Bの厚みは2〜3nmであることを特徴とする請求項1ないし6のいずれかに記載のマスクブランクス。

【請求項8】

石英基板上にハードマスク層を有するマスクブランクスにおいて、

前記ハードマスク層は、

前記石英基板上に設けられる、ウェットエッチング自在なCrN層と、

前記CrN層の上に設けられるTaHf層と、

を有し、

前記CrN層の厚みは1〜5nmであり、

前記TaHf層は、厚みが2〜3nmであることを特徴とするマスクブランクス。

【請求項9】

基板上に、導電性を有し且つウェットエッチング自在な層Aを設ける工程と、

実質的には酸素を含まないエッチングの対象となる層であって、前記層Aに対してエッチングを行う際に前記層Aのマスクとなる層Bを層Aの上に設ける工程と、

前記層A及び層Bを含むハードマスク層の上に所望のパターンを有するレジスト層を設けた後、還元性ガスが導入されたドライエッチングを前記層Bに対して行う工程と、

前記層Bへのドライエッチング後、前記層Aに対してドライエッチングを行う工程と、

前記層Aへのドライエッチング後、前記基板に対してドライエッチングを行う工程と、

前記基板へのドライエッチング後、ウェットエッチングにより前記層Aを除去する工程と、

を有することを特徴とするモールドの製造方法。

【請求項10】

前記層Bに対するドライエッチングには還元性ガス及び塩素系ガスが含まれることを特徴とする請求項9に記載のモールドの製造方法。

【請求項11】

前記還元性ガスは三塩化硼素ガスであることを特徴とする請求項9又は10に記載のモールドの製造方法。

【請求項12】

前記層Aに対するドライエッチングには塩素系ガス、又は塩素系ガスと酸素ガスとの混合ガスが含まれることを特徴とする請求項9ないし11のいずれかに記載のモールドの製造方法。

【請求項13】

前記基板に対するドライエッチングの前に前記レジスト層を除去し、さらに前記基板に対するドライエッチングの際に前記層Bを除去することを特徴とする請求項9ないし12のいずれかに記載のモールドの製造方法。

【請求項14】

前記層Bは、Taを主成分とする化合物またはHfとZrの少なくとも一方の元素もしくはその化合物を含む材料からなることを特徴とする請求項9ないし13のいずれかに記載のモールドの製造方法。

【請求項15】

前記層Bは、TaHfからなることを特徴とする請求項14に記載のモールドの製造方法。

【請求項16】

前記層Aは、クロム化合物からなることを特徴とする請求項9ないし15のいずれかに記載のモールドの製造方法。

【請求項17】

前記クロム化合物は、窒化クロムであることを特徴とする請求項16に記載のモールドの製造方法。

【請求項18】

前記層BはTaを主成分とする化合物またはHfとZrの少なくとも一方の元素もしくはその化合物を含む材料からなり、前記層Aは窒化クロムからなり、前記層Aに対するドライエッチングを行う工程においては酸素ガスを含み且つ還元性ガスを導入しないことを特徴とする請求項9ないし17のいずれかに記載のモールドの製造方法。

【請求項19】

前記基板は、石英基板であることを特徴とする請求項9ないし18のいずれかに記載のモールドの製造方法。

【請求項20】

前記基板に対するドライエッチングにはフッ素系ガスが含まれ、

前記基板に対してドライエッチングを行う工程においては、前記石英基板に対してフッ素系ガスによるドライエッチングを行いながらも前記層Bを除去することを特徴とする請求項19に記載のモールドの製造方法。

【請求項21】

前記層Aの厚みは1〜5nmであり、前記層Bの厚みは2〜3nmであることを特徴とする請求項9ないし20のいずれかに記載のモールドの製造方法。

【請求項22】

石英基板上にCrN層を厚み1〜5nmで設ける工程と、

前記CrN層の上にTaHf層を厚み2〜3nmで設ける工程と、

前記CrN層及びTaHf層を含むハードマスク層の上に所望のパターンを有するレジスト層を設けた後、三塩化硼素ガス及び塩素系ガスによるドライエッチングを前記層Bに対して行う工程と、

前記TaHf層へのドライエッチング後、還元性ガスを含まない塩素系ガスと酸素ガスとの混合ガスによるドライエッチングを前記CrN層に対して行う工程と、

前記CrN層へのドライエッチング後、前記石英基板に対してフッ素系ガスによるドライエッチングを行いながらも前記TaHf層を除去する工程と、

前記石英基板へのドライエッチング後、ウェットエッチングにより前記CrN層を除去する工程と、

を有し、

前記基板に対するドライエッチングの前に前記レジスト層を除去し、さらに前記基板に対するドライエッチングの際に前記TaHf層を除去することを特徴とするモールドの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−209628(P2011−209628A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2010−79289(P2010−79289)

【出願日】平成22年3月30日(2010.3.30)

【出願人】(000113263)HOYA株式会社 (3,820)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成22年3月30日(2010.3.30)

【出願人】(000113263)HOYA株式会社 (3,820)

【Fターム(参考)】

[ Back to top ]