マスク用部材

【課題】洗浄耐久性に優れたマスク用部材を提供すること。

【解決手段】フロロシリコーンゴム組成物を硬化して成るところの、電子部品用部材を挿入保持する複数の保持孔を有する弾性部材と、複数の貫通孔を有し、前記保持孔が前記貫通孔を貫通するように、前記弾性部材に内蔵される補強部材とを備え、挿入保持した前記電子部品用部材から電子部品を製造するのに使用されるマスク用部材。

【解決手段】フロロシリコーンゴム組成物を硬化して成るところの、電子部品用部材を挿入保持する複数の保持孔を有する弾性部材と、複数の貫通孔を有し、前記保持孔が前記貫通孔を貫通するように、前記弾性部材に内蔵される補強部材とを備え、挿入保持した前記電子部品用部材から電子部品を製造するのに使用されるマスク用部材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マスク用部材に関し、さらに詳しくは、洗浄耐久性に優れたマスク用部材に関する。

【背景技術】

【0002】

コンピュータ、デジタルビデオカメラ関連機器、デジタルスチルカメラ関連機器、コンパクトディスク関連機器、ミニディスク関連機器、デジタルバーサタイルディスク(DVD)関連機器、移動体通信関連機器等のポータブル機器等に使用される電子部品、例えば、インダクタ等は、プリント回路基板等に実装され、発振回路の構成要素等として、ポータブル機器等に実装される。例えば、インダクタは、一般に、電子部品用部材に、無電解めっき法等によって内部電極が形成され、コイルが螺巻され、さらに所望により外部電極等が形成されて、ポータブル機器等に実装される。

【0003】

電子部品は、通常小型であるから、生産性と製造された製品の均質性とを両立させるため、電子部品用部材を保持するマスク用部材を用いて、製造され、搬送され、又は、保存等される。このようなマスク用部材として、例えば、図5に示されるように、弾性部材60と、前記弾性部材60に形成され、電子部品用部材を挿入して前記電子部品用部材外表面の一部をマスクする穴部61とを有し、前記弾性部材60は、前記穴部61を開口する開口部を備えた平板状の補強部材(図5において図示しない。)を内包していることを特徴とするマスク用部材7が挙げられる(特許文献1の請求項11参照。)。

【0004】

電子部品の製造等に用いられるこのようなマスク用部材は、弾性部材の表面又は弾性部材に形成された保持孔の内表面に、使用中におけるゴミ、塵等が付着し、また、めっき工程におけるめっき液が付着する等、使用するにつれて、弾性部材の表面又は穴部の内表面が汚染される。弾性部材の表面及び穴部の内表面が汚染された場合には、電子部品用部材の挿入保持、マスク機能等のマスク用部材に求められる所望の機能を十分に発揮できなくなることがある。そのため、マスク用部材が所定期間若しくは所定回数使用され、又は、弾性部材の表面及び穴部の内表面が汚染されると、弾性部材の表面及び穴部の内表面を洗浄する必要がある。この洗浄は、通常、マスク用部材に硝酸洗浄液が噴霧され、又は、マスク用部材を硝酸洗浄液に浸漬して、行われる。

【0005】

ところが、従来のマスク用部材は、硝酸洗浄液で洗浄すると、弾性部材の洗浄前後の物性、例えば、硬度、引張り強さ、切断時伸び等の機械的特性等が大きく変化することがあった。弾性部材の洗浄前後の物性が変化すると、電子部品用部材の挿入保持を確実に行うことができず、生産性を低下させるという問題が生じ、また、電子部品用部材のマスク性能が低下して、電子部品用部材へのめっき精度が悪化し、その結果、製品の均質性を低下させ、生産コストを上昇させる等の問題も生じる。このような弾性部材の洗浄前後における物性変化は、洗浄を繰り返すことによって、次第に大きくなり、これらの問題も顕著になる。

【0006】

また、従来のマスク用部材は、硝酸洗浄液で繰り返し洗浄すると、弾性部材に亀裂が生じて破損し、又は、弾性部材が補強部材から剥離して、弾性部材が劣化し、さらには、弾性部材の破損部分又は剥離部分から補強部材が劣化若しくは腐食するという問題がある。具体的には、マスク用部材を硝酸洗浄液で30〜50回程度洗浄すると、弾性部材が破損又は劣化し、マスク用部材に求められる所望の機能を十分に発揮することができなくなる。

【0007】

このように、従来のマスク用部材は、洗浄により、洗浄前後の弾性部材の物性が大きく変化し、その耐久性が著しく低下するという問題を有していた。

【0008】

【特許文献1】特開2005−256035号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

この発明は、このような従来の問題点を解消し、洗浄耐久性に優れたマスク用部材を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記課題を解決するための手段として、

請求項1は、フロロシリコーンゴム組成物を硬化して成るところの、電子部品用部材を挿入保持する複数の保持孔を有する弾性部材と、複数の貫通孔を有し、前記保持孔が前記貫通孔を貫通するように、前記弾性部材に内蔵される補強部材とを備え、挿入保持した前記電子部品用部材から電子部品を製造するのに使用されるマスク用部材であり、

請求項2は、前記フロロシリコーンゴム組成物は、

(I)下記平均組成式(1)で表される25℃における粘度が10,000cSt以上であるオルガノポリシロキサンと、

R1aR2bR3cSiO(4−a−b−c)/2 (1)

(ただし、式(1)中、R1はトリフロロプロピル基であり、R2は炭素数2〜8の非置換又は置換の脂肪族不飽和炭化水素基であり、R3は炭素数1〜8の脂肪族不飽和結合を有さない非置換の炭化水素基であり、aは0.98〜1.01であり、bは0.0001〜0.01であり、cは0.98〜1.01であり、かつ、a+b+cは1.98〜2.02である。)

(II)微粉状シリカ系充填材と、

(III)下記一般式(2)で表されるオルガノポリシロキサンと、

【0011】

【化1】

【0012】

(ただし、一般式(2)中、R4〜R6は、同一でも異なってもよい、炭素数1〜8の脂肪族不飽和結合を有さない非置換又は置換の炭化水素基であり、pは0〜8であり、qは4〜100であり、かつ、p+qは4〜100であり、q/(p+q)は0.9以上である。)

(IV)有機過酸化物とを含有する請求項1に記載のマスク用部材であり、

請求項3は、前記弾性部材は、6〜7質量%硝酸水溶液に168時間浸漬させた場合に、浸漬前後における硬度(JIS A)の変化率が±5%である請求項1又は2に記載のマスク用部材であり、

請求項4は、前記弾性部材は、6〜7質量%硝酸洗浄液で洗浄される請求項1〜3のいずれか1項に記載のマスク用部材である。

【発明の効果】

【0013】

この発明に係るマスク用部材は、フロロシリコーンゴム組成物を硬化して成る弾性部材を備えているから、この弾性部材を硝酸洗浄液で洗浄しても、洗浄前後の物性変化は極めて小さく、かつ、この弾性部材を繰り返し硝酸洗浄液で洗浄しても、弾性部材の亀裂、破損及び補強部材からの剥離を防止することができる。その結果、この発明に係るマスク用部材を硝酸洗浄液で洗浄しても、電子部品用部材の挿入保持を確実に行うことができるから生産性を維持することができ、かつ、弾性部材の劣化等を防止することができるから、製品の均質性及び生産コストの低減を実現することができると共にマスク用部材に求められる所望の機能を十分に発揮することができる。したがって、この発明によれば、硝酸洗浄液で繰り返し洗浄しても、弾性部材の物性変化も劣化等もない、洗浄耐久性に優れたマスク用部材を提供することができる。

【発明を実施するための最良の形態】

【0014】

この発明の一実施例であるマスク用部材を、図面を参照して、説明する。このマスク用部材1は、電子部品の製造方法、例えば、電子部品用部材をめっきする工程等の製造工程に加えて、電子部品用部材又は電子部品(この発明において、電子部品用部材には電子部品を含み、以下、電子部品用部材等と称することがある。)を保持して、搬送する工程又は保存等に使用される。このマスク用部材1は、電子部品用部材をめっきする工程に特に有利に使用される。

【0015】

ここで、電子部品としては、例えば、インダクタ、コンデンサ、抵抗器等が挙げられ、電子部品の材料である電子部品用部材としては、例えば、インダクタの場合には、フェライト等で形成された、角柱状及び円柱状等の筒部からなる筒状体、若しくは、角柱状及び円柱状等の筒部の少なくとも一端部に鍔部を有する垂直断面T字型及びH字型の筒状体(例えば、図3参照。)等のフェライトコア、薄板状体をなすフェライトコア等が挙げられる。これらの電子部品用部材等の大きさは、特に限定されないが、近年の小型化及び/又は薄型化された電子部品用部材等においては、電子部品用部材等は、例えば、フェライトコアとして、前記筒部の直径又は側面の幅が0.5mm、前記筒部の高さ(長さ)が1.0mm程度で、前記鍔部の側面の幅が0.9mm、前記鍔部の高さ(長さ)が0.3mm程度である、前記垂直断面H字型の筒状体フェライトコアが挙げられる。

【0016】

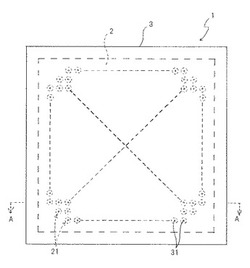

マスク用部材1は、図1及び図2に示されるように、電子部品用部材(図1及び図2に図示しない。例えば、図3参照。)を挿入保持する複数の保持孔31を有する弾性部材3と、複数の貫通孔21を有し、保持孔31が貫通孔21を貫通するように、弾性部材3に内蔵される補強部材2とを備えて成る。

【0017】

前記弾性部材3は、図1及び図2に示されるように、矩形の板状体をなし、電子部品用部材等を挿入保持、好ましくは貫入保持する複数の保持孔31を有する。この弾性部材3は、後述する補強部材2を被覆し、すなわち、補強部材2を内蔵して、保持孔31に強制的に挿入、好ましくは貫入された電子部品用部材等を、保持する。弾性部材3は、図2に示されるように、後述する補強部材2の貫通孔21内に貫入しているのが、弾性部材3と補強部材2との密着性に優れ、電子部品用部材等の挿入及び抜き取りが容易に行える点で、好ましい。

【0018】

弾性部材3は、図1及び図2に示されるように、所定のパターンで穿孔され、弾性部材3を貫通する保持孔31を有する。保持孔31は、図1及び図2に示されるように、縦横に所定の間隔をおいて碁盤目状に配列され、その四隅それぞれには、作業性等を考慮して、3個の貫通孔が形成されていない。保持孔31の配列間隔は、前記筒部の直径又は側面の幅(以下、筒部の直径又は側面幅と称することがある。)及び筒部の高さ(長さ)、鍔部の大きさ等によって、任意に調整することができ、好ましくは、高い生産効率を実現することのできる程度の間隔に調整される。例えば、保持孔31の配列間隔は、前記筒部の直径又は側面幅に対して4〜10倍程度に調整される。

【0019】

保持孔31を水平面で切断したときの断面形状は、特に限定されず、例えば、円形、楕円形、矩形、多角形等の形状を任意に選択することができるが、マスク効果が優れる点で、電子部品用部材等における保持孔31に挿入される部分の断面形状と同一形状に形成されるのがよい。マスク用部材1においては、保持孔31の断面形状は略円形とされている。

【0020】

保持孔31の内径は、前記筒部の直径又は側面幅及び筒部の高さ(長さ)、鍔部の大きさ等によって、任意に調整することができる。例えば、保持孔31の内径は、電子部品用部材等における保持孔31に挿入される前記筒部の直径又は側面幅に対して、0.5〜0.9倍程度に調整される。保持孔31は、図1及び図2に示されるように、保持孔31の垂直断面(軸線断面)において、略同一の内径を有しているが、略中心部から端部近傍に向けて内径が漸次小さくなるように形成されてもよい。なお、保持孔31の内径は、保持孔31が円形断面である場合だけではなく、多角形断面である場合をも含む。

【0021】

弾性部材3は、生産性及び電子部品用部材等の長さ等を考慮して、その大きさ及び厚さが調整される。弾性部材3の厚さは、例えば、電子部品用部材等の保持孔31に挿入される部分、例えば、筒部の長さに対して1.0〜1.5倍であるのが好ましい。

【0022】

弾性部材3は、電子部品の製造方法、例えば、電子部品用部材のめっき工程等に使用されるから、製品の均質性を実現し、また、弾性部材3の表面がめっきされないように、その表面は平滑であるのが好ましく、鏡面とされているのがより好ましい。その表面を鏡面にするには、弾性部材3を鏡面金型によって成形する方法、成形後の表面を常法に従って研磨処理する方法等を選択すればよい。

【0023】

弾性部材3は、電子部品用部材等を挿入及び/又は抜き取る際に弾性変形する必要があるから、所定の伸びを有しているのが好ましい。例えば、弾性部材3は、JIS K6249に規定の切断時伸び(引張速度500mm/min)が、200〜1000%であるのが好ましく、500〜900%であるのがより好ましく、700〜800%であるのが特に好ましい。弾性部材3が前記範囲の切断時伸びを有していると、電子部品用部材等を保持孔31に容易に挿入することができ、また保持孔31から容易に抜き取ることができると共に、マスク効果にも優れる。

【0024】

また、弾性部材3は、電子部品用部材等を挿入及び/又は抜き取る際に破損しないように、所定の引張強さを有しているのが好ましい。例えば、弾性部材3は、JIS K6249に規定の引張強さ(引張速度500mm/min)が、5〜15MPaであるのが好ましく、7〜14MPaであるのがより好ましく、8〜12MPaであるのが特に好ましい。弾性部材3が前記範囲の引張強さを有していると、電子部品用部材等を保持孔31に挿入し、及び保持孔31から抜き取る際に、弾性部材が破損することを防止することができる。

【0025】

さらに、弾性部材3は、電子部品用部材等を挿入及び/又は抜き取る際に弾性変形する必要があるから、所定の硬度を有しているのが好ましい。例えば、弾性部材3は、JIS K6253に規定の硬度(JIS A)が、20〜60であるのが好ましく、22〜40であるのがより好ましく、25〜35であるのが特に好ましい。弾性部材3が前記範囲の硬度を有していると、電子部品用部材等を保持孔31に容易に挿入することができ、また保持孔31から容易に抜き取ることができる。

【0026】

特に、弾性部材3は、所望のように容易に電子部品用部材等を挿入及び/又は抜き取ることができ、このときに破損しにくい点で、前記範囲の切断時伸び、引張強さ及び硬度を有しているのが好ましい。

【0027】

弾性部材3は、後述する硝酸洗浄液で洗浄されても、その物性、例えば、切断時伸び、引張強さ及び硬度はほとんど変化しない。例えば、弾性部材3は、後述する硝酸洗浄液に浸漬されても、硝酸洗浄液に浸漬された後の切断時伸び(JIS K6249、引張速度500mm/min)と、硝酸洗浄液に浸漬される前の前記切断時伸びとの変化量(差)は極めて小さい。具体的には、弾性部材3は、6〜7質量%硝酸洗浄液に168時間浸漬された場合において、浸漬前の前記切断時伸びに対する浸漬前後の切断時伸びの差(切断時伸びの変化率)が±10%以下であるのが好ましい。切断時伸びの変化率がこの範囲にあると、弾性部材3を硝酸洗浄液で洗浄しても、洗浄前と同様に、電子部品用部材等を保持孔31に容易に挿入することができ、また保持孔31から容易に抜き取ることができると共に、マスク効果にも優れる。これらの効果をより一層高い水準で満足させられる点で、切断時伸びの変化率は、±8%以下であるのがより好ましく、±5%以下であるのが特に好ましい。

【0028】

弾性部材3は、後述する硝酸洗浄液に浸漬されても、硝酸洗浄液に浸漬された後の引張強さ(JIS K6249、引張速度500mm/min)と、硝酸洗浄液に浸漬される前の前記引張強さとの変化量(差)は極めて小さい。具体的には、弾性部材3は、6〜7質量%硝酸洗浄液に168時間浸漬された場合において、浸漬前の前記引張強さに対する浸漬前後の引張強さの差(引張強さの変化率)が±10%以下であるのが好ましい。引張強さの変化率がこの範囲にあると、弾性部材3を硝酸洗浄液で洗浄しても、洗浄前と同様に、電子部品用部材等を保持孔31に挿入し、及び保持孔31から抜き取る際に、弾性部材が破損することを防止することができる。この効果をより一層高い水準で満足させられる点で、引張強さの変化率は、±8%以下であるのがより好ましく、±5%以下であるのが特に好ましい。

【0029】

弾性部材3は、後述する硝酸洗浄液に浸漬されても、硝酸洗浄液に浸漬された後の硬度(JIS A)と、硝酸洗浄液に浸漬される前の前記硬度との変化量(差)は極めて小さい。具体的には、弾性部材3は、6〜7質量%硝酸洗浄液に168時間浸漬された場合において、浸漬前の硬度(JIS A)に対する浸漬前後の硬度の差(硬度の変化率)が±5%以下であるのが好ましい。硬度の変化率がこの範囲にあると、弾性部材3を硝酸洗浄液で洗浄しても、洗浄前と同様に、電子部品用部材等を保持孔31に容易に挿入することができ、また保持孔31から容易に抜き取ることができる。この効果をより一層高い水準で満足させられる点で、硬度の変化率は、±3%以下であるのがより好ましく、±1%以下であるのが特に好ましい。

【0030】

このように、弾性部材3は、硝酸洗浄液で洗浄しても、洗浄前後の物性変化が極めて小さく、かつ、亀裂、破損及び剥離等が発生する等の弾性部材における劣化の進行を抑制することができる。具体的には、弾性部材3を6〜7質量%硝酸洗浄液に168時間浸漬させた場合において、その浸漬前後における切断時伸び、引張強さ及び硬度の変化率の少なくとも1つが前記範囲にあると、弾性部材3の硝酸洗浄液による通常の洗浄においては、例えば、300回以上も繰り返し洗浄することができる。

【0031】

特に、弾性部材3は、前記切断時伸びの変化率、引張強さの変化率及び硬度の変化率が何れも前記範囲にあるのが好ましい。この場合には、弾性部材3は、硝酸洗浄液で繰り返し洗浄しても、弾性部材の物性変化も劣化等もなく、洗浄耐久性に優れ、その結果、500回以上も繰り返し洗浄することができる。

【0032】

このような洗浄耐久性に優れた弾性部材3は、フロロシリコーンゴム組成物を硬化して成る。このフロロシリコーンゴム組成物は、フッ素原子で置換されたアルキル基を有するシロキサン繰り返し単位を含むフロロシリコーンを含有する組成物であればよく、例えば、下記組成を有するフロロシリコーンゴム組成物が挙げられる。このフロロシリコーンゴム組成物を硬化して成る硬化物は、例えば、硬度、引張り強さ、切断時伸び等の機械的特性がマスク用部材の弾性部材3に求められる特性を十分に満足し、硝酸洗浄液で洗浄しても、洗浄前後の物性変化が極めて小さく、かつ、硝酸洗浄液に対する高い耐酸性を有し、この発明の目的を達成することのできる弾性部材3を形成するゴム組成物として好適である。したがって、このフロロシリコーンゴム組成物によって弾性部材3が形成されると、弾性部材3の洗浄耐久性を所望のように高めることができる。

【0033】

フロロシリコーンゴム組成物は、前記成分(I)〜(IV)を含有する。成分(I)のオルガノポリシロキサンは、下記平均組成式(1)で表されるポリシロキサンである。

【0034】

R1aR2bR3cSiO(4−a−b−c)/2 (1)

【0035】

平均組成式(1)において、R1はトリフロロプロピル基である。R2は、炭素数2〜8、好ましくは2〜4の非置換又は置換の一価脂肪族不飽和炭化水素基であり、例えば、ビニル基、アリル基等のアルケニル基等が挙げられる。アルケニル基の中でもビニル基が特に好ましい。R3は、炭素数1〜8、好ましくは1〜6の脂肪族不飽和結合を有さない非置換の炭化水素基であり、例えば、メチル基、エチル基、プロピル基、ブチル基等のアルキル基、フェニル基、トリル基等のアリール基、ベンジル基等のアラルキル基等が挙げられる。平均組成式(1)において、aは0.98〜1.01であり、bは0.0001〜0.01であり、cは0.98〜1.01であり、かつ、a+b+cは1.98〜2.02である。

【0036】

平均組成式(1)で表されるオルガノポリシロキサンは、フロロシリコーンゴム組成物を硬化して成るフロロシリコーンゴムの強度が低下しない点で、25℃における粘度が、少なくとも10,000cSt以上であるのが好ましく、50,000cSt以上であるのがより好ましく、100,000cSt以上であるのが特に好ましい。なお、粘度の上限は特に制限はなく、オルガノポリシロキサンがガム状であってもよい。

【0037】

このようなオルガノポリシロキサンは、例えば、下記式で表されるシロキサンオリゴマーを開始剤として、トリ(トリフロロプロピル)トリメチルシクロトリシロキサン等の開環重合によって製造することができる(詳細は、例えば、特開昭62−174260号公報参照。)。

【0038】

【化2】

【0039】

成分(II)の微粉状シリカ系充填材は、ヒュームドシリカ、焼成シリカ等の乾式法により合成されたシリカであっても、沈降シリカ、シリカゲル等の湿式法により合成されたシリカであってもよい。これらの中でも、比表面積を前記範囲内に調整しやすい点で、ヒュームドシリカ、沈降シリカが好適である。また、必要に応じて、微粉状シリカ系充填材の表面を、例えば、鎖状オルガノポリシロキサン、環状オルガノポリシロキサン、オルガノクロロシラン、ヘキサメチルジシラザン等の表面処理剤で処理したものを用いてもよい。この微粉状シリカ系充填材は一種単独で用いても、二種類以上を組み合わせて用いてもよい。

【0040】

微粉状シリカ系充填材としては、その比表面積が50m2/g以上であるのが好ましく、100〜400m2/gであるのが特に好ましい。微粉状シリカ系充填材がこの範囲の比表面積を有すると、フロロシリコーンゴム組成物を硬化して成るフロロシリコーンゴムが実用上十分な機械的強度を有する。ここで、比表面積はBET吸着法により測定される比表面積である。

【0041】

微粉状シリカ系充填材の配合量は、成分(I)の前記オルガノポリシロキサン100質量部に対して5〜100質量部であるのが好ましく、10〜50質量部であるのが特に好ましい。微粉状シリカ系充填材の配合量が多すぎても、少なすぎても、フロロシリコーンゴム組成物の加工性が低下し、また、十分な引張強さ、引裂強さ等の機械的強度を有する硬化物が得られなくなることがある。

【0042】

成分(III)のオルガノポリシロキサンは、トリフロロプロピルメチルシロキシ基を有する繰り返し単位を主鎖に有し、分子中に架橋点を有さない下記一般式(2)で表される直鎖状オルガノポリシロキサンオイルである。

【0043】

【化3】

【0044】

一般式(2)において、R4〜R6は、炭素数1〜8の脂肪族不飽和結合を有さない非置換又は置換の一価炭化水素基であり、例えば、メチル基、エチル基、プロピル基、ブチル基等のアルキル基、フェニル基、トリル基等のアリール基、ベンジル基等のアラルキル基、又は、これらの基の炭素原子に結合した水素原子の一部又は全部をハロゲン原子、シアノ基等で置換した置換炭化水素基、例えば、クロロメチル基、クロロプロピル基、3,3,3−トリフルオロプロピル基、2−シアノエチル基等が挙げられる。これらの中でも、メチル基、フェニル基が好ましく、特にメチル基が好ましい。R4〜R6はそれぞれ、同一でも異なってもよい。一般式(2)において、pは0〜8であり、qは4〜100であり、8〜80であるのが好ましい。また、p+qは4〜100であり、8〜80であるのが好ましく、q/(p+q)は0.9以上の正数である。q/(p+q)が小さすぎると満足な耐燃料油性が得られないことがある。

【0045】

この直鎖状オルガノポリシロキサンオイルは、25℃における粘度が、通常50〜10,000cStであるのがよい。

【0046】

一般式(2)で表される直鎖状オルガノポリシロキサンオイルは、下記式で表されるオルガノポリシロキサンであるのが好ましく、これらは1種類を単独でも2種類以上を組み合せて用いてもよい。なお、下記式において、Phはフェニル基を示す。

【0047】

【化4】

【0048】

成分(III)のオルガノポリシロキサンの配合量は、成分(I)の前記オルガノポリシロキサン100質量部に対して0.5〜20質量部であるのが好ましく、1〜10質量部であるのが特に好ましい。配合量が0.5質量部よりも少ないと、膨潤低減の効果が見られず、配合量が100質量部を超えると、フロロシリコーンゴム組成物が粘着して加工性が低下し、又は、十分な引張強さ、引裂強さ等の機械的強度を有する硬化物が得られなくなることがある。

【0049】

成分(IV)の有機過酸化物は、フロロシリコーンゴム組成物を加硫硬化させる硬化剤である。有機過酸化物は、従来公知の硬化剤である有機過酸化物であれば特に限定されず、例えば、ベンゾイルパーオキサイド、ターシャリーブチルパーベンゾエート、オルトメチルベンゾイルパーオキサイド、パラメチルベンゾイルパーオキサイド、ジターシャリーブチルパーオキサイド、ジクミルパーオキサイド、1,1−ビス(ターシャリーブチルパーオキシ)3,3,5−トリメチルシクロヘキサン、2,5−ジメチル−2,5−ジ(ターシャリーブチルパーオキシ)ヘキサン、2,5−ジメチル−2,5−ジ(ターシャリーブチルパーオキシ)ヘキシン等を使用することができる。これらは1種類を単独でも2種類以上を組み合せて用いてもよい。

【0050】

成分(IV)の有機過酸化物の配合量は、フロロシリコーンゴム組成物を加硫硬化させるのに十分な有効量とすればよく、例えば、前記成分(I)〜(III)の合計100質量部に対して0.1〜5質量部であるのが好ましい。

【0051】

フロロシリコーンゴム組成物には、前記成分(I)〜(IV)に加えて、他の任意成分として、ジメチルシロキサンジオール及びメチルトリフロロプロピルシロキサンジオール等の重合度が100以下の末端シラノール基含有シロキサン、ジフェニルシランジオール及びジメチルシランジオール等のシラノール基含有シラン、ビニルトリアルコキシシラン及びメチルトリアルコキシシラン等のアルコキシ基含有シラン等の分散助剤、けいそう土、石英微粉末、溶融石英粉末、クレー、アルミナ、タルク等の前記成分(II)成分以外の無機充填材、赤ベンガラ、酸化亜鉛、酸化チタン、酸化セリウム、炭酸亜鉛、炭酸マグネシウム、酸化マグネシウム等の耐熱及び耐油向上剤、カーボンブラック、群青等の着色用顔料、離型剤、その他通常のフロロシリコーンゴム組成物に添加される添加剤を用途等に応じ適宜配合することができる。

【0052】

フロロシリコーンゴム組成物は、適宜製造してもよく、市販品を使用してもよい。フロロシリコーンゴム組成物を製造する場合は、上記各成分を常法により均一に混合すればよく、前記成分(I)及び成分(II)を予め混合して、必要により熱処理を行い、ベースコンパウンドを調製した後、これに前記成分(III)及び成分(IV)を添加して、均一に混合して製造するのが好ましい。フロロシリコーンゴム組成物の市販品としては、例えば、前記成分(IV)を含有しない組成物である、信越化学工業株式会社製の商品名「FE201−Uシリーズ、FE301−Uシリーズ」組成物等が入手可能である。「FE201−Uシリーズ」組成物としては、例えば、「FE241−U、FE251−U、FE261−U」等が挙げられ、「FE301−Uシリーズ」組成物としては、例えば、「FE341−U、FE351−U、FE361−U」等が挙げられる。

【0053】

前記補強部材2は、弾性部材3を平滑な形状に維持する。補強部材2は、図1及び図2に示されるように、矩形の板状体をなし、補強部材2を貫通する複数の貫通孔21を有している。補強部材2に貫通孔21が形成されていることによって、電子部品用部材等を、弾性部材3の保持孔31に容易に挿入し、保持孔31から容易に取り外すことができる。貫通孔21は、図1及び図2に示されるように、弾性部材3における保持孔31が配列されたパターンと同一のパターンで穿孔され、図1及び図2に示される補強部材2においては、貫通孔21が縦横に所定の間隔をおいて碁盤目状に配列されている。なお、補強部材2の四隅それぞれには、作業性等を考慮して、3個の貫通孔が形成されていない。

【0054】

貫通孔21の配列間隔は、前記電子部品用部材等である筒状体における筒部の直径又は側面幅及び筒部の高さ(長さ)、鍔部の大きさ等によって、任意に調整することができるが、好ましくは、弾性部材3の保持孔31と同じ間隔に調整される。

【0055】

貫通孔21を水平面で切断したときの断面形状は、特に限定されず、例えば、円形、楕円形、矩形、多角形等の形状を任意に選択することができるが、電子部品用部材等を挿入保持させるときの作業性等に優れる点で、保持孔31の断面形状と同一形状に形成されるのが特によい。マスク用部材1においては、貫通孔21及び開口部近傍22の断面形状は何れも略円形とされている。

【0056】

貫通孔21の内径は、筒状体における筒部の直径又は側面幅及び筒部の高さ(長さ)、鍔部の大きさ等によって、任意に調整することができ、好ましくは、保持孔31の内径よりも大きく、かつ、保持孔31に電子部品用部材等を容易に挿入し、取り外すことができる程度の内径に調整される。例えば、貫通孔21の内径は、電子部品用部材等における保持孔31に挿入される筒部の直径又は側面幅に対して3〜9倍程度に調整される。この貫通孔21は、図1及び図2に示されるように、貫通孔21の垂直断面(軸線断面、図2参照。)において、略均一の内径を有している。なお、貫通孔21の内径は、貫通孔21が円形断面である場合だけではなく、多角形断面である場合をも含む。

【0057】

補強部材2は、弾性部材3の厚さ、電子部品用部材等の長さ及び生産性等を考慮して、その大きさ及び厚さが設定される。補強部材の厚さは、例えば、筒部の高さが1.0mm程度である電子部品用部材等の場合には、0.5〜1mmに設定される。

【0058】

補強部材2は、弾性部材3を平滑な形状に維持することのできる材質で形成されていればよく、このような材質として、金属及び樹脂等が挙げられる。具体的には、金属として、例えば、ステンレス鋼、炭素鋼、アルミニウム合金、ニッケル合金等が挙げられ、樹脂として、例えば、ポリエステル、ポリテトラフルオロエチレン、ポリイミド、ポリフェニレンスルフィド、ポリアミド、ポリカーボネート、ポリスチレン、ポリプロピレン、ポリエチレン、及びポリ塩化ビニル等が挙げられる。補強部材2は、加工性、操作性の観点から、ステンレス鋼、ポリフェニレンスルフィド樹脂で形成されるのがよい。

【0059】

マスク用部材1は、図1及び図2に示されるように、保持孔31が貫通孔21を貫通するように、好ましくは貫通孔21の中心軸と保持孔31の中心軸が一致して保持孔31が貫通孔21を貫通するように、弾性部材3が補強部材2を被覆し、弾性部材3に補強部材2が内蔵される。マスク用部材1は、図2に示されるように、補強部材2の貫通孔21内に弾性部材3が貫入しているのが、弾性部材3と補強部材2との密着性に優れ、電子部品用部材等の挿入及び抜き取りが容易に行える点で、好ましい。

【0060】

マスク用部材1は、次にようにして、製造される。まず、補強部材2が、前記金属又は樹脂等によって、所望の大きさに切り出された後、複数の貫通孔21を、研削、グラインダー処理、やすり仕上げ、エッチング等によって、所定のパターンに配列して、穿設し、所望により、貫通孔21を、同様にして、研削、グラインダー処理、やすり仕上げ、エッチング等の研磨により、バリ等を除去して、製造される。又は、補強部材2は、所望のパターンに配列された貫通孔21を有するように成形された後、同様に研磨して、製造される。次いで、補強部材2と前記フロロシリコーンゴム組成物とを、保持孔31を形成可能な金型を用いて、一体成形して、マスク用部材1が製造される。又は、保持孔31を形成可能な金型を用いて、前記フロロシリコーンゴム組成物を成形して、弾性部材3を製造した後、補強部材2を弾性部材3の所定の位置に内蔵し、弾性部材3を接着して、製造することもできる。フロロシリコーンゴム組成物の成形は、例えば、圧縮成形、移送成形、射出成形、押出成形及びカレンダー成形等の一般のゴム成形法により、行うことができ、成形条件は、特に限定されないが、通常、通常、150〜190℃の温度で3分間以上30時間以下加熱する条件が好適である。また、所望により、二次加硫を行ってもよい。なお、補強部材2と弾性部材3とを密着させるために、補強部材2に予めプライマ等を塗布してもよい。

【0061】

マスク用部材1の使用方法を、電子部品用部材をめっきする方法を例にして、説明する。まず、めっきされる電子部品用部材5を準備する。電子部品用部材5は、例えば、図3に示されるフェライトコア5を用いることができ、このフェライトコア5は、両端部に正方形の角柱をなす鍔部51と、両鍔部51を接続する円柱状をなす筒部52とを有する円柱状体であり、中心軸を通る垂直面によって切断された断面がH型になっている。このフェライトコア5は、例えば、全長が約1.6mm、筒部52の直径が0.5mm、筒部52の高さ(長さ)が1mm及び鍔部51の一辺の長さが0.9mmに形成されている。フェライトコア5は、脱脂処理、粗面化処理及び触媒化処理等が前処理として行われていてもよい。また、厚さが1.4mm、保持孔31の内径はフェライトコア5の筒部52の直径に対して0.5〜0.9倍に設定されたマスク用部材1を準備する。

【0062】

次いで、図4に示されるように、フェライトコア5を、マスク用部材1を貫通するように、保持孔31に貫入し、マスク用部材1に貫入保持させる。ここで、マスク用部材1の厚さは筒部52の高さよりも長く調整されているにもかかわらず、図4に示されるように、フェライトコア5の鍔部51がマスク用部材1の両表面に突出するように貫入され、かつ、保持孔31の内径はフェライトコア5の筒部52の直径に対して0.5〜0.9倍に設定されているにもかかわらず、筒部52が保持孔31に貫入されているから、鍔部51の筒部52側表面(裏面)及び筒部52の周側面は弾性部材3の弾性力によって確実にマスクされる。

【0063】

このようにして、フェライトコア5を貫入保持した状態で、マスク用部材1と共にフェライトコア5をめっき液に浸漬する。そうすると、鍔部51の表面及び側面は、マスク用部材1によってマスクされていないから、めっき液に接触し、めっきされ、一方、鍔部51の裏面及び筒部52の周側面は、マスク用部材1によってマスクされているから、めっき液に接触せず、めっきされない。次いで、常法に従って、後処理を行い、インダクタを製造することができる。

【0064】

このような電子部品用部材5をめっきする際、及び、電子部品用部材5又は電子部品等を搬送、保存等する際等に、マスク用部材1を用いると、その環境に存在するゴミ、塵等が弾性部材3の表面又は保持孔31の内表面等に付着し、及び/又は、めっき液中に存在する不溶成分等、めっき液中に混入したゴミ、塵等が弾性部材3の表面等に付着することがある。そこで、マスク用部材1ごと弾性部材3に硝酸洗浄液を噴霧し、又は、弾性部材3を硝酸洗浄液に浸漬して、洗浄する。硝酸洗浄液による弾性部材3の洗浄により、弾性部材3の表面又は保持孔31の内表面等に付着したゴミ、塵等を除去することができる。ここで、弾性部材3は、フロロシリコーンゴム組成物を硬化して成るから、硝酸洗浄液に対する耐久性が高く、硝酸洗浄液で繰り返し洗浄しても、その特性を損なうことなく、劣化することもない。

【0065】

弾性部材3の洗浄は、弾性部材3の表面又は保持孔31の内表面等に付着したゴミ、塵等を除去することができれば、その方法、条件等は特に限定されない。弾性部材3の表面等に付着したゴミ等を確実に除去することができる点で、弾性部材3を硝酸洗浄液に浸漬させる方法が好ましく、この方法において、例えば、硝酸洗浄液は、硝酸濃度が6〜7質量%であり、弾性部材3は硝酸洗浄液に3〜4時間浸漬される条件を挙げることができる。この硝酸洗浄液は、硝酸水溶液であるのが好ましい。硝酸洗浄液は、15〜60℃程度の液温に保たれているのが好ましい。

【0066】

弾性部材3は、硝酸洗浄液による洗浄に先立って、例えば、水洗浄、拭き取り洗浄等が行われてもよく、また、硝酸洗浄液による洗浄に続いて、水洗浄、拭き取り洗浄、乾燥工程等が行われてもよい。

【0067】

弾性部材3は、前記フロロシリコーンゴム組成物を硬化して成るから、硝酸洗浄液に対する高い耐酸性を有し、所望のように、弾性部材3を洗浄することができる。

【0068】

この発明に係るマスク用部材1は、貫通孔21及び保持孔31が何れも碁盤目状に配列されているが、この発明において、貫通孔21及び保持孔31の配列は碁盤目状に限定されず、貫通孔及び保持孔は、例えば、正六角形が最密に配置されるハニカム配列、45度回転して縦横に配列されるスクエア配列、一点から放射状とされる放射形状の配列、放射曲線形状の配列、同心円形状の配列、一点から渦巻き状とされる渦巻き形状の配列等に従って、配列されてもよい。

【0069】

また、マスク用部材1は、垂直断面H字型の円柱状体をなすフェライトコア5を貫入保持するが、この発明において、電子部品用部材等は垂直断面H字型の円柱状体をなす形状に限定されず、例えば、垂直断面T字型の円柱状体をなしていてもよく、また、マスク用部材は、電子部品用部材等を貫入保持する必要はなく、少なくとも電子部品用部材等を挿入保持することができればよい。

【実施例】

【0070】

(実施例1)

厚さ0.8mmのステンレス鋼(SUS304)を、一辺の長さが100mmの正方形をなす板に切り出した。切り出された板に、内径3.5mmの貫通孔を、図1に示される配列に、縦横配列間隔が4mmとなるように、縦横22列ずつ、グラインダーにより、穿孔した。なお、図1に示されるように、補強部材の四隅には、3個ずつ貫通孔を穿孔せず、合計472個の貫通孔を穿孔した。

【0071】

ゴム組成物(信越化学工業株式会社製、商品名「FE241−U」)100質量部に、2,5−ジメチル−2,5−ジ(ターシャリーブチルパーオキシ)ヘキサン(前記成分(IV))0.6質量部を二本ロールで配合して、フロロシリコーンゴム組成物を得た。

【0072】

次いで、作製した補強部材を金型に収納し、さらに、調整したフロロシリコーンゴム組成物を充填した。なお、この金型には、補強部材における貫通孔の軸上に保持孔を形成可能な突起が形成されている。この金型を、165℃で、10分間加熱し、補強部材とフロロシリコーンゴム組成物とを一体成形した後、再度、200℃で、4時間加熱し、前記貫通孔に弾性部材が貫入するように、弾性部材に補強部材が内蔵されたマスク用部材1Aを製造した。製造したマスク用部材1Aは、縦102mm、横102mm、厚さ1.4mmを有し、内径0.3mmの保持孔が472個形成されていた。

【0073】

(比較例1)

フロロシリコーンゴム組成物の代わりに、シリコーンゴム組成物(信越化学工業株式会社製、商品名「KE530−U」)と、架橋剤(信越化学工業株式会社製、商品名「C−8」)との混合物を用いた以外は、実施例1と同様にして、マスク用部材1Bを製造した。

【0074】

得られたマスク用部材1A及び1Bを、液温25℃に調整された6質量%硝酸水溶液に4時間浸漬した後、純水で洗浄した。この洗浄操作を100回繰り返して行った。洗浄操作後のこのマスク用部材1A及び1Bにおける弾性部材の劣化状態を目視により確認し、これらのマスク用部材1A及び1Bの保持孔に、全長が約1.6mm、筒部の直径が0.5mm、筒部52の高さ(長さ)が1mm及び鍔部51の一辺の長さが0.9mmのフェライトコア5を貫入保持させた状態、及び、フェライトコア5を挿入し、抜き取る際の作業性を評価した。

【0075】

その結果、マスク用部材1Aの弾性部材には、亀裂、破損、剥離等は見られなかった。また、マスク用部材1Aの保持孔にフェライトコア5を貫入したところ、マスク用部材1Aはフェライトコア5を確実に貫入保持されていた。さらに、作業性は硝酸水溶液に浸漬する前のマスク用部材とほぼ同じであり、マスク用部材1Aの保持孔フェライトコア5を容易に挿入し、抜き取ることができた。

【0076】

それに対して、マスク用部材1Bの弾性部材には、数回の洗浄操作により、亀裂又は破損が生じ、洗浄操作を100回行った後には、亀裂、破損、剥離等が至る所に見られ、激しく劣化していた。また、マスク用部材1Bの保持孔にフェライトコア5を貫入したところ、大部分のフェライトコア5を貫入保持することができず、フェライトコア5と弾性部材3との間に間隙を有し、マスク機能が著しく低下していた。なお、弾性部材が激しく劣化していたため、作業性は評価しなかった。

【0077】

なお、マスク用部材1Aについて、前記洗浄操作を500回繰り返して行ったところ、硝酸水溶液洗浄を100回繰り返して行ったときの結果と同じ結果が得られた。また、マスク用部材1A及び1Bを、液温25℃に調整された6質量%硝酸水溶液に168時間連続して浸漬した後、純水で洗浄して、同様にして、劣化状態、フェライトコア5の保持状態及び作業性を評価したところ、硝酸水溶液洗浄を100回繰り返して行ったときの結果と同じ結果が得られた。

【0078】

実施例1のフロロシリコーンゴム組成物、及び、比較例1のシリコーンゴム組成物と架橋剤との混合物を、実施例1と同様にして、JIS K6249に準じたダンベル片に成形し、フロロシリコーンゴム試験片1及びシリコーンゴム試験片2を作製した。引張試験機(株式会社オリエンテック製、商品名「テンシロンRTM−100」)を用いて、JIS K6249に記載の方法に従い、引張速度500mm/minで、試験片1及び2の引張強さ、切断時伸びを測定し、さらに、JIS K6253に記載の方法に従って、試験片1及び2の硬度(JIS A)を測定した。この測定をそれぞれ3回ずつ行い、その算術平均値をそれぞれ、初期の引張強さ、切断時伸び及び硬度とした。その結果を表1に示す。

【0079】

次いで、同様にして作製したフロロシリコーンゴム試験片1及びシリコーンゴム試験片2を、液温25℃に調整された6質量%硝酸水溶液に168時間連続して浸漬した後、純水で洗浄した。浸漬後の試験片1及び2の引張強さ、切断時伸び及び硬度を同様にして測定し、その算術平均値をそれぞれ、浸漬後の引張強さ、切断時伸び及び硬度とした。また、浸漬前後における引張強さ、切断時伸び及び硬度の差を、浸漬前における(初期)引張強さ、(初期)切断時伸び及び(初期)硬度でそれぞれ除して、引張強さ、切断時伸び及び硬度の変化率を求めた。その結果を表1に示す。

【0080】

【表1】

【図面の簡単な説明】

【0081】

【図1】図1は、この発明の一実施例であるマスク用部材の一例を示す概略上面図である。

【図2】図2は、図1のA−A線で切断したマスク用部材における断面の一部を示す概略断面図である。

【図3】図3は、中心軸を通る垂直面によって切断された電子部品用部材の断面を示す概略断面図である。

【図4】図4は、マスク用部材に電子部品用部材を貫入保持させた状態を、垂直面によって切断された断面の一部を示す概略断面図である。

【図5】図5は、従来のマスク用部材を示す概略斜視図である。

【符号の説明】

【0082】

1、7 マスク用部材

2 補強部材

21 貫通孔

3、60 弾性部材

31 保持孔

5 電子部品用部材

51 鍔部

52 筒部

61 穴部

【技術分野】

【0001】

本発明は、マスク用部材に関し、さらに詳しくは、洗浄耐久性に優れたマスク用部材に関する。

【背景技術】

【0002】

コンピュータ、デジタルビデオカメラ関連機器、デジタルスチルカメラ関連機器、コンパクトディスク関連機器、ミニディスク関連機器、デジタルバーサタイルディスク(DVD)関連機器、移動体通信関連機器等のポータブル機器等に使用される電子部品、例えば、インダクタ等は、プリント回路基板等に実装され、発振回路の構成要素等として、ポータブル機器等に実装される。例えば、インダクタは、一般に、電子部品用部材に、無電解めっき法等によって内部電極が形成され、コイルが螺巻され、さらに所望により外部電極等が形成されて、ポータブル機器等に実装される。

【0003】

電子部品は、通常小型であるから、生産性と製造された製品の均質性とを両立させるため、電子部品用部材を保持するマスク用部材を用いて、製造され、搬送され、又は、保存等される。このようなマスク用部材として、例えば、図5に示されるように、弾性部材60と、前記弾性部材60に形成され、電子部品用部材を挿入して前記電子部品用部材外表面の一部をマスクする穴部61とを有し、前記弾性部材60は、前記穴部61を開口する開口部を備えた平板状の補強部材(図5において図示しない。)を内包していることを特徴とするマスク用部材7が挙げられる(特許文献1の請求項11参照。)。

【0004】

電子部品の製造等に用いられるこのようなマスク用部材は、弾性部材の表面又は弾性部材に形成された保持孔の内表面に、使用中におけるゴミ、塵等が付着し、また、めっき工程におけるめっき液が付着する等、使用するにつれて、弾性部材の表面又は穴部の内表面が汚染される。弾性部材の表面及び穴部の内表面が汚染された場合には、電子部品用部材の挿入保持、マスク機能等のマスク用部材に求められる所望の機能を十分に発揮できなくなることがある。そのため、マスク用部材が所定期間若しくは所定回数使用され、又は、弾性部材の表面及び穴部の内表面が汚染されると、弾性部材の表面及び穴部の内表面を洗浄する必要がある。この洗浄は、通常、マスク用部材に硝酸洗浄液が噴霧され、又は、マスク用部材を硝酸洗浄液に浸漬して、行われる。

【0005】

ところが、従来のマスク用部材は、硝酸洗浄液で洗浄すると、弾性部材の洗浄前後の物性、例えば、硬度、引張り強さ、切断時伸び等の機械的特性等が大きく変化することがあった。弾性部材の洗浄前後の物性が変化すると、電子部品用部材の挿入保持を確実に行うことができず、生産性を低下させるという問題が生じ、また、電子部品用部材のマスク性能が低下して、電子部品用部材へのめっき精度が悪化し、その結果、製品の均質性を低下させ、生産コストを上昇させる等の問題も生じる。このような弾性部材の洗浄前後における物性変化は、洗浄を繰り返すことによって、次第に大きくなり、これらの問題も顕著になる。

【0006】

また、従来のマスク用部材は、硝酸洗浄液で繰り返し洗浄すると、弾性部材に亀裂が生じて破損し、又は、弾性部材が補強部材から剥離して、弾性部材が劣化し、さらには、弾性部材の破損部分又は剥離部分から補強部材が劣化若しくは腐食するという問題がある。具体的には、マスク用部材を硝酸洗浄液で30〜50回程度洗浄すると、弾性部材が破損又は劣化し、マスク用部材に求められる所望の機能を十分に発揮することができなくなる。

【0007】

このように、従来のマスク用部材は、洗浄により、洗浄前後の弾性部材の物性が大きく変化し、その耐久性が著しく低下するという問題を有していた。

【0008】

【特許文献1】特開2005−256035号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

この発明は、このような従来の問題点を解消し、洗浄耐久性に優れたマスク用部材を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記課題を解決するための手段として、

請求項1は、フロロシリコーンゴム組成物を硬化して成るところの、電子部品用部材を挿入保持する複数の保持孔を有する弾性部材と、複数の貫通孔を有し、前記保持孔が前記貫通孔を貫通するように、前記弾性部材に内蔵される補強部材とを備え、挿入保持した前記電子部品用部材から電子部品を製造するのに使用されるマスク用部材であり、

請求項2は、前記フロロシリコーンゴム組成物は、

(I)下記平均組成式(1)で表される25℃における粘度が10,000cSt以上であるオルガノポリシロキサンと、

R1aR2bR3cSiO(4−a−b−c)/2 (1)

(ただし、式(1)中、R1はトリフロロプロピル基であり、R2は炭素数2〜8の非置換又は置換の脂肪族不飽和炭化水素基であり、R3は炭素数1〜8の脂肪族不飽和結合を有さない非置換の炭化水素基であり、aは0.98〜1.01であり、bは0.0001〜0.01であり、cは0.98〜1.01であり、かつ、a+b+cは1.98〜2.02である。)

(II)微粉状シリカ系充填材と、

(III)下記一般式(2)で表されるオルガノポリシロキサンと、

【0011】

【化1】

【0012】

(ただし、一般式(2)中、R4〜R6は、同一でも異なってもよい、炭素数1〜8の脂肪族不飽和結合を有さない非置換又は置換の炭化水素基であり、pは0〜8であり、qは4〜100であり、かつ、p+qは4〜100であり、q/(p+q)は0.9以上である。)

(IV)有機過酸化物とを含有する請求項1に記載のマスク用部材であり、

請求項3は、前記弾性部材は、6〜7質量%硝酸水溶液に168時間浸漬させた場合に、浸漬前後における硬度(JIS A)の変化率が±5%である請求項1又は2に記載のマスク用部材であり、

請求項4は、前記弾性部材は、6〜7質量%硝酸洗浄液で洗浄される請求項1〜3のいずれか1項に記載のマスク用部材である。

【発明の効果】

【0013】

この発明に係るマスク用部材は、フロロシリコーンゴム組成物を硬化して成る弾性部材を備えているから、この弾性部材を硝酸洗浄液で洗浄しても、洗浄前後の物性変化は極めて小さく、かつ、この弾性部材を繰り返し硝酸洗浄液で洗浄しても、弾性部材の亀裂、破損及び補強部材からの剥離を防止することができる。その結果、この発明に係るマスク用部材を硝酸洗浄液で洗浄しても、電子部品用部材の挿入保持を確実に行うことができるから生産性を維持することができ、かつ、弾性部材の劣化等を防止することができるから、製品の均質性及び生産コストの低減を実現することができると共にマスク用部材に求められる所望の機能を十分に発揮することができる。したがって、この発明によれば、硝酸洗浄液で繰り返し洗浄しても、弾性部材の物性変化も劣化等もない、洗浄耐久性に優れたマスク用部材を提供することができる。

【発明を実施するための最良の形態】

【0014】

この発明の一実施例であるマスク用部材を、図面を参照して、説明する。このマスク用部材1は、電子部品の製造方法、例えば、電子部品用部材をめっきする工程等の製造工程に加えて、電子部品用部材又は電子部品(この発明において、電子部品用部材には電子部品を含み、以下、電子部品用部材等と称することがある。)を保持して、搬送する工程又は保存等に使用される。このマスク用部材1は、電子部品用部材をめっきする工程に特に有利に使用される。

【0015】

ここで、電子部品としては、例えば、インダクタ、コンデンサ、抵抗器等が挙げられ、電子部品の材料である電子部品用部材としては、例えば、インダクタの場合には、フェライト等で形成された、角柱状及び円柱状等の筒部からなる筒状体、若しくは、角柱状及び円柱状等の筒部の少なくとも一端部に鍔部を有する垂直断面T字型及びH字型の筒状体(例えば、図3参照。)等のフェライトコア、薄板状体をなすフェライトコア等が挙げられる。これらの電子部品用部材等の大きさは、特に限定されないが、近年の小型化及び/又は薄型化された電子部品用部材等においては、電子部品用部材等は、例えば、フェライトコアとして、前記筒部の直径又は側面の幅が0.5mm、前記筒部の高さ(長さ)が1.0mm程度で、前記鍔部の側面の幅が0.9mm、前記鍔部の高さ(長さ)が0.3mm程度である、前記垂直断面H字型の筒状体フェライトコアが挙げられる。

【0016】

マスク用部材1は、図1及び図2に示されるように、電子部品用部材(図1及び図2に図示しない。例えば、図3参照。)を挿入保持する複数の保持孔31を有する弾性部材3と、複数の貫通孔21を有し、保持孔31が貫通孔21を貫通するように、弾性部材3に内蔵される補強部材2とを備えて成る。

【0017】

前記弾性部材3は、図1及び図2に示されるように、矩形の板状体をなし、電子部品用部材等を挿入保持、好ましくは貫入保持する複数の保持孔31を有する。この弾性部材3は、後述する補強部材2を被覆し、すなわち、補強部材2を内蔵して、保持孔31に強制的に挿入、好ましくは貫入された電子部品用部材等を、保持する。弾性部材3は、図2に示されるように、後述する補強部材2の貫通孔21内に貫入しているのが、弾性部材3と補強部材2との密着性に優れ、電子部品用部材等の挿入及び抜き取りが容易に行える点で、好ましい。

【0018】

弾性部材3は、図1及び図2に示されるように、所定のパターンで穿孔され、弾性部材3を貫通する保持孔31を有する。保持孔31は、図1及び図2に示されるように、縦横に所定の間隔をおいて碁盤目状に配列され、その四隅それぞれには、作業性等を考慮して、3個の貫通孔が形成されていない。保持孔31の配列間隔は、前記筒部の直径又は側面の幅(以下、筒部の直径又は側面幅と称することがある。)及び筒部の高さ(長さ)、鍔部の大きさ等によって、任意に調整することができ、好ましくは、高い生産効率を実現することのできる程度の間隔に調整される。例えば、保持孔31の配列間隔は、前記筒部の直径又は側面幅に対して4〜10倍程度に調整される。

【0019】

保持孔31を水平面で切断したときの断面形状は、特に限定されず、例えば、円形、楕円形、矩形、多角形等の形状を任意に選択することができるが、マスク効果が優れる点で、電子部品用部材等における保持孔31に挿入される部分の断面形状と同一形状に形成されるのがよい。マスク用部材1においては、保持孔31の断面形状は略円形とされている。

【0020】

保持孔31の内径は、前記筒部の直径又は側面幅及び筒部の高さ(長さ)、鍔部の大きさ等によって、任意に調整することができる。例えば、保持孔31の内径は、電子部品用部材等における保持孔31に挿入される前記筒部の直径又は側面幅に対して、0.5〜0.9倍程度に調整される。保持孔31は、図1及び図2に示されるように、保持孔31の垂直断面(軸線断面)において、略同一の内径を有しているが、略中心部から端部近傍に向けて内径が漸次小さくなるように形成されてもよい。なお、保持孔31の内径は、保持孔31が円形断面である場合だけではなく、多角形断面である場合をも含む。

【0021】

弾性部材3は、生産性及び電子部品用部材等の長さ等を考慮して、その大きさ及び厚さが調整される。弾性部材3の厚さは、例えば、電子部品用部材等の保持孔31に挿入される部分、例えば、筒部の長さに対して1.0〜1.5倍であるのが好ましい。

【0022】

弾性部材3は、電子部品の製造方法、例えば、電子部品用部材のめっき工程等に使用されるから、製品の均質性を実現し、また、弾性部材3の表面がめっきされないように、その表面は平滑であるのが好ましく、鏡面とされているのがより好ましい。その表面を鏡面にするには、弾性部材3を鏡面金型によって成形する方法、成形後の表面を常法に従って研磨処理する方法等を選択すればよい。

【0023】

弾性部材3は、電子部品用部材等を挿入及び/又は抜き取る際に弾性変形する必要があるから、所定の伸びを有しているのが好ましい。例えば、弾性部材3は、JIS K6249に規定の切断時伸び(引張速度500mm/min)が、200〜1000%であるのが好ましく、500〜900%であるのがより好ましく、700〜800%であるのが特に好ましい。弾性部材3が前記範囲の切断時伸びを有していると、電子部品用部材等を保持孔31に容易に挿入することができ、また保持孔31から容易に抜き取ることができると共に、マスク効果にも優れる。

【0024】

また、弾性部材3は、電子部品用部材等を挿入及び/又は抜き取る際に破損しないように、所定の引張強さを有しているのが好ましい。例えば、弾性部材3は、JIS K6249に規定の引張強さ(引張速度500mm/min)が、5〜15MPaであるのが好ましく、7〜14MPaであるのがより好ましく、8〜12MPaであるのが特に好ましい。弾性部材3が前記範囲の引張強さを有していると、電子部品用部材等を保持孔31に挿入し、及び保持孔31から抜き取る際に、弾性部材が破損することを防止することができる。

【0025】

さらに、弾性部材3は、電子部品用部材等を挿入及び/又は抜き取る際に弾性変形する必要があるから、所定の硬度を有しているのが好ましい。例えば、弾性部材3は、JIS K6253に規定の硬度(JIS A)が、20〜60であるのが好ましく、22〜40であるのがより好ましく、25〜35であるのが特に好ましい。弾性部材3が前記範囲の硬度を有していると、電子部品用部材等を保持孔31に容易に挿入することができ、また保持孔31から容易に抜き取ることができる。

【0026】

特に、弾性部材3は、所望のように容易に電子部品用部材等を挿入及び/又は抜き取ることができ、このときに破損しにくい点で、前記範囲の切断時伸び、引張強さ及び硬度を有しているのが好ましい。

【0027】

弾性部材3は、後述する硝酸洗浄液で洗浄されても、その物性、例えば、切断時伸び、引張強さ及び硬度はほとんど変化しない。例えば、弾性部材3は、後述する硝酸洗浄液に浸漬されても、硝酸洗浄液に浸漬された後の切断時伸び(JIS K6249、引張速度500mm/min)と、硝酸洗浄液に浸漬される前の前記切断時伸びとの変化量(差)は極めて小さい。具体的には、弾性部材3は、6〜7質量%硝酸洗浄液に168時間浸漬された場合において、浸漬前の前記切断時伸びに対する浸漬前後の切断時伸びの差(切断時伸びの変化率)が±10%以下であるのが好ましい。切断時伸びの変化率がこの範囲にあると、弾性部材3を硝酸洗浄液で洗浄しても、洗浄前と同様に、電子部品用部材等を保持孔31に容易に挿入することができ、また保持孔31から容易に抜き取ることができると共に、マスク効果にも優れる。これらの効果をより一層高い水準で満足させられる点で、切断時伸びの変化率は、±8%以下であるのがより好ましく、±5%以下であるのが特に好ましい。

【0028】

弾性部材3は、後述する硝酸洗浄液に浸漬されても、硝酸洗浄液に浸漬された後の引張強さ(JIS K6249、引張速度500mm/min)と、硝酸洗浄液に浸漬される前の前記引張強さとの変化量(差)は極めて小さい。具体的には、弾性部材3は、6〜7質量%硝酸洗浄液に168時間浸漬された場合において、浸漬前の前記引張強さに対する浸漬前後の引張強さの差(引張強さの変化率)が±10%以下であるのが好ましい。引張強さの変化率がこの範囲にあると、弾性部材3を硝酸洗浄液で洗浄しても、洗浄前と同様に、電子部品用部材等を保持孔31に挿入し、及び保持孔31から抜き取る際に、弾性部材が破損することを防止することができる。この効果をより一層高い水準で満足させられる点で、引張強さの変化率は、±8%以下であるのがより好ましく、±5%以下であるのが特に好ましい。

【0029】

弾性部材3は、後述する硝酸洗浄液に浸漬されても、硝酸洗浄液に浸漬された後の硬度(JIS A)と、硝酸洗浄液に浸漬される前の前記硬度との変化量(差)は極めて小さい。具体的には、弾性部材3は、6〜7質量%硝酸洗浄液に168時間浸漬された場合において、浸漬前の硬度(JIS A)に対する浸漬前後の硬度の差(硬度の変化率)が±5%以下であるのが好ましい。硬度の変化率がこの範囲にあると、弾性部材3を硝酸洗浄液で洗浄しても、洗浄前と同様に、電子部品用部材等を保持孔31に容易に挿入することができ、また保持孔31から容易に抜き取ることができる。この効果をより一層高い水準で満足させられる点で、硬度の変化率は、±3%以下であるのがより好ましく、±1%以下であるのが特に好ましい。

【0030】

このように、弾性部材3は、硝酸洗浄液で洗浄しても、洗浄前後の物性変化が極めて小さく、かつ、亀裂、破損及び剥離等が発生する等の弾性部材における劣化の進行を抑制することができる。具体的には、弾性部材3を6〜7質量%硝酸洗浄液に168時間浸漬させた場合において、その浸漬前後における切断時伸び、引張強さ及び硬度の変化率の少なくとも1つが前記範囲にあると、弾性部材3の硝酸洗浄液による通常の洗浄においては、例えば、300回以上も繰り返し洗浄することができる。

【0031】

特に、弾性部材3は、前記切断時伸びの変化率、引張強さの変化率及び硬度の変化率が何れも前記範囲にあるのが好ましい。この場合には、弾性部材3は、硝酸洗浄液で繰り返し洗浄しても、弾性部材の物性変化も劣化等もなく、洗浄耐久性に優れ、その結果、500回以上も繰り返し洗浄することができる。

【0032】

このような洗浄耐久性に優れた弾性部材3は、フロロシリコーンゴム組成物を硬化して成る。このフロロシリコーンゴム組成物は、フッ素原子で置換されたアルキル基を有するシロキサン繰り返し単位を含むフロロシリコーンを含有する組成物であればよく、例えば、下記組成を有するフロロシリコーンゴム組成物が挙げられる。このフロロシリコーンゴム組成物を硬化して成る硬化物は、例えば、硬度、引張り強さ、切断時伸び等の機械的特性がマスク用部材の弾性部材3に求められる特性を十分に満足し、硝酸洗浄液で洗浄しても、洗浄前後の物性変化が極めて小さく、かつ、硝酸洗浄液に対する高い耐酸性を有し、この発明の目的を達成することのできる弾性部材3を形成するゴム組成物として好適である。したがって、このフロロシリコーンゴム組成物によって弾性部材3が形成されると、弾性部材3の洗浄耐久性を所望のように高めることができる。

【0033】

フロロシリコーンゴム組成物は、前記成分(I)〜(IV)を含有する。成分(I)のオルガノポリシロキサンは、下記平均組成式(1)で表されるポリシロキサンである。

【0034】

R1aR2bR3cSiO(4−a−b−c)/2 (1)

【0035】

平均組成式(1)において、R1はトリフロロプロピル基である。R2は、炭素数2〜8、好ましくは2〜4の非置換又は置換の一価脂肪族不飽和炭化水素基であり、例えば、ビニル基、アリル基等のアルケニル基等が挙げられる。アルケニル基の中でもビニル基が特に好ましい。R3は、炭素数1〜8、好ましくは1〜6の脂肪族不飽和結合を有さない非置換の炭化水素基であり、例えば、メチル基、エチル基、プロピル基、ブチル基等のアルキル基、フェニル基、トリル基等のアリール基、ベンジル基等のアラルキル基等が挙げられる。平均組成式(1)において、aは0.98〜1.01であり、bは0.0001〜0.01であり、cは0.98〜1.01であり、かつ、a+b+cは1.98〜2.02である。

【0036】

平均組成式(1)で表されるオルガノポリシロキサンは、フロロシリコーンゴム組成物を硬化して成るフロロシリコーンゴムの強度が低下しない点で、25℃における粘度が、少なくとも10,000cSt以上であるのが好ましく、50,000cSt以上であるのがより好ましく、100,000cSt以上であるのが特に好ましい。なお、粘度の上限は特に制限はなく、オルガノポリシロキサンがガム状であってもよい。

【0037】

このようなオルガノポリシロキサンは、例えば、下記式で表されるシロキサンオリゴマーを開始剤として、トリ(トリフロロプロピル)トリメチルシクロトリシロキサン等の開環重合によって製造することができる(詳細は、例えば、特開昭62−174260号公報参照。)。

【0038】

【化2】

【0039】

成分(II)の微粉状シリカ系充填材は、ヒュームドシリカ、焼成シリカ等の乾式法により合成されたシリカであっても、沈降シリカ、シリカゲル等の湿式法により合成されたシリカであってもよい。これらの中でも、比表面積を前記範囲内に調整しやすい点で、ヒュームドシリカ、沈降シリカが好適である。また、必要に応じて、微粉状シリカ系充填材の表面を、例えば、鎖状オルガノポリシロキサン、環状オルガノポリシロキサン、オルガノクロロシラン、ヘキサメチルジシラザン等の表面処理剤で処理したものを用いてもよい。この微粉状シリカ系充填材は一種単独で用いても、二種類以上を組み合わせて用いてもよい。

【0040】

微粉状シリカ系充填材としては、その比表面積が50m2/g以上であるのが好ましく、100〜400m2/gであるのが特に好ましい。微粉状シリカ系充填材がこの範囲の比表面積を有すると、フロロシリコーンゴム組成物を硬化して成るフロロシリコーンゴムが実用上十分な機械的強度を有する。ここで、比表面積はBET吸着法により測定される比表面積である。

【0041】

微粉状シリカ系充填材の配合量は、成分(I)の前記オルガノポリシロキサン100質量部に対して5〜100質量部であるのが好ましく、10〜50質量部であるのが特に好ましい。微粉状シリカ系充填材の配合量が多すぎても、少なすぎても、フロロシリコーンゴム組成物の加工性が低下し、また、十分な引張強さ、引裂強さ等の機械的強度を有する硬化物が得られなくなることがある。

【0042】

成分(III)のオルガノポリシロキサンは、トリフロロプロピルメチルシロキシ基を有する繰り返し単位を主鎖に有し、分子中に架橋点を有さない下記一般式(2)で表される直鎖状オルガノポリシロキサンオイルである。

【0043】

【化3】

【0044】

一般式(2)において、R4〜R6は、炭素数1〜8の脂肪族不飽和結合を有さない非置換又は置換の一価炭化水素基であり、例えば、メチル基、エチル基、プロピル基、ブチル基等のアルキル基、フェニル基、トリル基等のアリール基、ベンジル基等のアラルキル基、又は、これらの基の炭素原子に結合した水素原子の一部又は全部をハロゲン原子、シアノ基等で置換した置換炭化水素基、例えば、クロロメチル基、クロロプロピル基、3,3,3−トリフルオロプロピル基、2−シアノエチル基等が挙げられる。これらの中でも、メチル基、フェニル基が好ましく、特にメチル基が好ましい。R4〜R6はそれぞれ、同一でも異なってもよい。一般式(2)において、pは0〜8であり、qは4〜100であり、8〜80であるのが好ましい。また、p+qは4〜100であり、8〜80であるのが好ましく、q/(p+q)は0.9以上の正数である。q/(p+q)が小さすぎると満足な耐燃料油性が得られないことがある。

【0045】

この直鎖状オルガノポリシロキサンオイルは、25℃における粘度が、通常50〜10,000cStであるのがよい。

【0046】

一般式(2)で表される直鎖状オルガノポリシロキサンオイルは、下記式で表されるオルガノポリシロキサンであるのが好ましく、これらは1種類を単独でも2種類以上を組み合せて用いてもよい。なお、下記式において、Phはフェニル基を示す。

【0047】

【化4】

【0048】

成分(III)のオルガノポリシロキサンの配合量は、成分(I)の前記オルガノポリシロキサン100質量部に対して0.5〜20質量部であるのが好ましく、1〜10質量部であるのが特に好ましい。配合量が0.5質量部よりも少ないと、膨潤低減の効果が見られず、配合量が100質量部を超えると、フロロシリコーンゴム組成物が粘着して加工性が低下し、又は、十分な引張強さ、引裂強さ等の機械的強度を有する硬化物が得られなくなることがある。

【0049】

成分(IV)の有機過酸化物は、フロロシリコーンゴム組成物を加硫硬化させる硬化剤である。有機過酸化物は、従来公知の硬化剤である有機過酸化物であれば特に限定されず、例えば、ベンゾイルパーオキサイド、ターシャリーブチルパーベンゾエート、オルトメチルベンゾイルパーオキサイド、パラメチルベンゾイルパーオキサイド、ジターシャリーブチルパーオキサイド、ジクミルパーオキサイド、1,1−ビス(ターシャリーブチルパーオキシ)3,3,5−トリメチルシクロヘキサン、2,5−ジメチル−2,5−ジ(ターシャリーブチルパーオキシ)ヘキサン、2,5−ジメチル−2,5−ジ(ターシャリーブチルパーオキシ)ヘキシン等を使用することができる。これらは1種類を単独でも2種類以上を組み合せて用いてもよい。

【0050】

成分(IV)の有機過酸化物の配合量は、フロロシリコーンゴム組成物を加硫硬化させるのに十分な有効量とすればよく、例えば、前記成分(I)〜(III)の合計100質量部に対して0.1〜5質量部であるのが好ましい。

【0051】

フロロシリコーンゴム組成物には、前記成分(I)〜(IV)に加えて、他の任意成分として、ジメチルシロキサンジオール及びメチルトリフロロプロピルシロキサンジオール等の重合度が100以下の末端シラノール基含有シロキサン、ジフェニルシランジオール及びジメチルシランジオール等のシラノール基含有シラン、ビニルトリアルコキシシラン及びメチルトリアルコキシシラン等のアルコキシ基含有シラン等の分散助剤、けいそう土、石英微粉末、溶融石英粉末、クレー、アルミナ、タルク等の前記成分(II)成分以外の無機充填材、赤ベンガラ、酸化亜鉛、酸化チタン、酸化セリウム、炭酸亜鉛、炭酸マグネシウム、酸化マグネシウム等の耐熱及び耐油向上剤、カーボンブラック、群青等の着色用顔料、離型剤、その他通常のフロロシリコーンゴム組成物に添加される添加剤を用途等に応じ適宜配合することができる。

【0052】

フロロシリコーンゴム組成物は、適宜製造してもよく、市販品を使用してもよい。フロロシリコーンゴム組成物を製造する場合は、上記各成分を常法により均一に混合すればよく、前記成分(I)及び成分(II)を予め混合して、必要により熱処理を行い、ベースコンパウンドを調製した後、これに前記成分(III)及び成分(IV)を添加して、均一に混合して製造するのが好ましい。フロロシリコーンゴム組成物の市販品としては、例えば、前記成分(IV)を含有しない組成物である、信越化学工業株式会社製の商品名「FE201−Uシリーズ、FE301−Uシリーズ」組成物等が入手可能である。「FE201−Uシリーズ」組成物としては、例えば、「FE241−U、FE251−U、FE261−U」等が挙げられ、「FE301−Uシリーズ」組成物としては、例えば、「FE341−U、FE351−U、FE361−U」等が挙げられる。

【0053】

前記補強部材2は、弾性部材3を平滑な形状に維持する。補強部材2は、図1及び図2に示されるように、矩形の板状体をなし、補強部材2を貫通する複数の貫通孔21を有している。補強部材2に貫通孔21が形成されていることによって、電子部品用部材等を、弾性部材3の保持孔31に容易に挿入し、保持孔31から容易に取り外すことができる。貫通孔21は、図1及び図2に示されるように、弾性部材3における保持孔31が配列されたパターンと同一のパターンで穿孔され、図1及び図2に示される補強部材2においては、貫通孔21が縦横に所定の間隔をおいて碁盤目状に配列されている。なお、補強部材2の四隅それぞれには、作業性等を考慮して、3個の貫通孔が形成されていない。

【0054】

貫通孔21の配列間隔は、前記電子部品用部材等である筒状体における筒部の直径又は側面幅及び筒部の高さ(長さ)、鍔部の大きさ等によって、任意に調整することができるが、好ましくは、弾性部材3の保持孔31と同じ間隔に調整される。

【0055】

貫通孔21を水平面で切断したときの断面形状は、特に限定されず、例えば、円形、楕円形、矩形、多角形等の形状を任意に選択することができるが、電子部品用部材等を挿入保持させるときの作業性等に優れる点で、保持孔31の断面形状と同一形状に形成されるのが特によい。マスク用部材1においては、貫通孔21及び開口部近傍22の断面形状は何れも略円形とされている。

【0056】

貫通孔21の内径は、筒状体における筒部の直径又は側面幅及び筒部の高さ(長さ)、鍔部の大きさ等によって、任意に調整することができ、好ましくは、保持孔31の内径よりも大きく、かつ、保持孔31に電子部品用部材等を容易に挿入し、取り外すことができる程度の内径に調整される。例えば、貫通孔21の内径は、電子部品用部材等における保持孔31に挿入される筒部の直径又は側面幅に対して3〜9倍程度に調整される。この貫通孔21は、図1及び図2に示されるように、貫通孔21の垂直断面(軸線断面、図2参照。)において、略均一の内径を有している。なお、貫通孔21の内径は、貫通孔21が円形断面である場合だけではなく、多角形断面である場合をも含む。

【0057】

補強部材2は、弾性部材3の厚さ、電子部品用部材等の長さ及び生産性等を考慮して、その大きさ及び厚さが設定される。補強部材の厚さは、例えば、筒部の高さが1.0mm程度である電子部品用部材等の場合には、0.5〜1mmに設定される。

【0058】

補強部材2は、弾性部材3を平滑な形状に維持することのできる材質で形成されていればよく、このような材質として、金属及び樹脂等が挙げられる。具体的には、金属として、例えば、ステンレス鋼、炭素鋼、アルミニウム合金、ニッケル合金等が挙げられ、樹脂として、例えば、ポリエステル、ポリテトラフルオロエチレン、ポリイミド、ポリフェニレンスルフィド、ポリアミド、ポリカーボネート、ポリスチレン、ポリプロピレン、ポリエチレン、及びポリ塩化ビニル等が挙げられる。補強部材2は、加工性、操作性の観点から、ステンレス鋼、ポリフェニレンスルフィド樹脂で形成されるのがよい。

【0059】

マスク用部材1は、図1及び図2に示されるように、保持孔31が貫通孔21を貫通するように、好ましくは貫通孔21の中心軸と保持孔31の中心軸が一致して保持孔31が貫通孔21を貫通するように、弾性部材3が補強部材2を被覆し、弾性部材3に補強部材2が内蔵される。マスク用部材1は、図2に示されるように、補強部材2の貫通孔21内に弾性部材3が貫入しているのが、弾性部材3と補強部材2との密着性に優れ、電子部品用部材等の挿入及び抜き取りが容易に行える点で、好ましい。

【0060】

マスク用部材1は、次にようにして、製造される。まず、補強部材2が、前記金属又は樹脂等によって、所望の大きさに切り出された後、複数の貫通孔21を、研削、グラインダー処理、やすり仕上げ、エッチング等によって、所定のパターンに配列して、穿設し、所望により、貫通孔21を、同様にして、研削、グラインダー処理、やすり仕上げ、エッチング等の研磨により、バリ等を除去して、製造される。又は、補強部材2は、所望のパターンに配列された貫通孔21を有するように成形された後、同様に研磨して、製造される。次いで、補強部材2と前記フロロシリコーンゴム組成物とを、保持孔31を形成可能な金型を用いて、一体成形して、マスク用部材1が製造される。又は、保持孔31を形成可能な金型を用いて、前記フロロシリコーンゴム組成物を成形して、弾性部材3を製造した後、補強部材2を弾性部材3の所定の位置に内蔵し、弾性部材3を接着して、製造することもできる。フロロシリコーンゴム組成物の成形は、例えば、圧縮成形、移送成形、射出成形、押出成形及びカレンダー成形等の一般のゴム成形法により、行うことができ、成形条件は、特に限定されないが、通常、通常、150〜190℃の温度で3分間以上30時間以下加熱する条件が好適である。また、所望により、二次加硫を行ってもよい。なお、補強部材2と弾性部材3とを密着させるために、補強部材2に予めプライマ等を塗布してもよい。

【0061】

マスク用部材1の使用方法を、電子部品用部材をめっきする方法を例にして、説明する。まず、めっきされる電子部品用部材5を準備する。電子部品用部材5は、例えば、図3に示されるフェライトコア5を用いることができ、このフェライトコア5は、両端部に正方形の角柱をなす鍔部51と、両鍔部51を接続する円柱状をなす筒部52とを有する円柱状体であり、中心軸を通る垂直面によって切断された断面がH型になっている。このフェライトコア5は、例えば、全長が約1.6mm、筒部52の直径が0.5mm、筒部52の高さ(長さ)が1mm及び鍔部51の一辺の長さが0.9mmに形成されている。フェライトコア5は、脱脂処理、粗面化処理及び触媒化処理等が前処理として行われていてもよい。また、厚さが1.4mm、保持孔31の内径はフェライトコア5の筒部52の直径に対して0.5〜0.9倍に設定されたマスク用部材1を準備する。

【0062】

次いで、図4に示されるように、フェライトコア5を、マスク用部材1を貫通するように、保持孔31に貫入し、マスク用部材1に貫入保持させる。ここで、マスク用部材1の厚さは筒部52の高さよりも長く調整されているにもかかわらず、図4に示されるように、フェライトコア5の鍔部51がマスク用部材1の両表面に突出するように貫入され、かつ、保持孔31の内径はフェライトコア5の筒部52の直径に対して0.5〜0.9倍に設定されているにもかかわらず、筒部52が保持孔31に貫入されているから、鍔部51の筒部52側表面(裏面)及び筒部52の周側面は弾性部材3の弾性力によって確実にマスクされる。

【0063】

このようにして、フェライトコア5を貫入保持した状態で、マスク用部材1と共にフェライトコア5をめっき液に浸漬する。そうすると、鍔部51の表面及び側面は、マスク用部材1によってマスクされていないから、めっき液に接触し、めっきされ、一方、鍔部51の裏面及び筒部52の周側面は、マスク用部材1によってマスクされているから、めっき液に接触せず、めっきされない。次いで、常法に従って、後処理を行い、インダクタを製造することができる。

【0064】

このような電子部品用部材5をめっきする際、及び、電子部品用部材5又は電子部品等を搬送、保存等する際等に、マスク用部材1を用いると、その環境に存在するゴミ、塵等が弾性部材3の表面又は保持孔31の内表面等に付着し、及び/又は、めっき液中に存在する不溶成分等、めっき液中に混入したゴミ、塵等が弾性部材3の表面等に付着することがある。そこで、マスク用部材1ごと弾性部材3に硝酸洗浄液を噴霧し、又は、弾性部材3を硝酸洗浄液に浸漬して、洗浄する。硝酸洗浄液による弾性部材3の洗浄により、弾性部材3の表面又は保持孔31の内表面等に付着したゴミ、塵等を除去することができる。ここで、弾性部材3は、フロロシリコーンゴム組成物を硬化して成るから、硝酸洗浄液に対する耐久性が高く、硝酸洗浄液で繰り返し洗浄しても、その特性を損なうことなく、劣化することもない。

【0065】

弾性部材3の洗浄は、弾性部材3の表面又は保持孔31の内表面等に付着したゴミ、塵等を除去することができれば、その方法、条件等は特に限定されない。弾性部材3の表面等に付着したゴミ等を確実に除去することができる点で、弾性部材3を硝酸洗浄液に浸漬させる方法が好ましく、この方法において、例えば、硝酸洗浄液は、硝酸濃度が6〜7質量%であり、弾性部材3は硝酸洗浄液に3〜4時間浸漬される条件を挙げることができる。この硝酸洗浄液は、硝酸水溶液であるのが好ましい。硝酸洗浄液は、15〜60℃程度の液温に保たれているのが好ましい。

【0066】

弾性部材3は、硝酸洗浄液による洗浄に先立って、例えば、水洗浄、拭き取り洗浄等が行われてもよく、また、硝酸洗浄液による洗浄に続いて、水洗浄、拭き取り洗浄、乾燥工程等が行われてもよい。

【0067】

弾性部材3は、前記フロロシリコーンゴム組成物を硬化して成るから、硝酸洗浄液に対する高い耐酸性を有し、所望のように、弾性部材3を洗浄することができる。

【0068】

この発明に係るマスク用部材1は、貫通孔21及び保持孔31が何れも碁盤目状に配列されているが、この発明において、貫通孔21及び保持孔31の配列は碁盤目状に限定されず、貫通孔及び保持孔は、例えば、正六角形が最密に配置されるハニカム配列、45度回転して縦横に配列されるスクエア配列、一点から放射状とされる放射形状の配列、放射曲線形状の配列、同心円形状の配列、一点から渦巻き状とされる渦巻き形状の配列等に従って、配列されてもよい。

【0069】

また、マスク用部材1は、垂直断面H字型の円柱状体をなすフェライトコア5を貫入保持するが、この発明において、電子部品用部材等は垂直断面H字型の円柱状体をなす形状に限定されず、例えば、垂直断面T字型の円柱状体をなしていてもよく、また、マスク用部材は、電子部品用部材等を貫入保持する必要はなく、少なくとも電子部品用部材等を挿入保持することができればよい。

【実施例】

【0070】

(実施例1)

厚さ0.8mmのステンレス鋼(SUS304)を、一辺の長さが100mmの正方形をなす板に切り出した。切り出された板に、内径3.5mmの貫通孔を、図1に示される配列に、縦横配列間隔が4mmとなるように、縦横22列ずつ、グラインダーにより、穿孔した。なお、図1に示されるように、補強部材の四隅には、3個ずつ貫通孔を穿孔せず、合計472個の貫通孔を穿孔した。

【0071】

ゴム組成物(信越化学工業株式会社製、商品名「FE241−U」)100質量部に、2,5−ジメチル−2,5−ジ(ターシャリーブチルパーオキシ)ヘキサン(前記成分(IV))0.6質量部を二本ロールで配合して、フロロシリコーンゴム組成物を得た。

【0072】

次いで、作製した補強部材を金型に収納し、さらに、調整したフロロシリコーンゴム組成物を充填した。なお、この金型には、補強部材における貫通孔の軸上に保持孔を形成可能な突起が形成されている。この金型を、165℃で、10分間加熱し、補強部材とフロロシリコーンゴム組成物とを一体成形した後、再度、200℃で、4時間加熱し、前記貫通孔に弾性部材が貫入するように、弾性部材に補強部材が内蔵されたマスク用部材1Aを製造した。製造したマスク用部材1Aは、縦102mm、横102mm、厚さ1.4mmを有し、内径0.3mmの保持孔が472個形成されていた。

【0073】

(比較例1)

フロロシリコーンゴム組成物の代わりに、シリコーンゴム組成物(信越化学工業株式会社製、商品名「KE530−U」)と、架橋剤(信越化学工業株式会社製、商品名「C−8」)との混合物を用いた以外は、実施例1と同様にして、マスク用部材1Bを製造した。

【0074】

得られたマスク用部材1A及び1Bを、液温25℃に調整された6質量%硝酸水溶液に4時間浸漬した後、純水で洗浄した。この洗浄操作を100回繰り返して行った。洗浄操作後のこのマスク用部材1A及び1Bにおける弾性部材の劣化状態を目視により確認し、これらのマスク用部材1A及び1Bの保持孔に、全長が約1.6mm、筒部の直径が0.5mm、筒部52の高さ(長さ)が1mm及び鍔部51の一辺の長さが0.9mmのフェライトコア5を貫入保持させた状態、及び、フェライトコア5を挿入し、抜き取る際の作業性を評価した。

【0075】

その結果、マスク用部材1Aの弾性部材には、亀裂、破損、剥離等は見られなかった。また、マスク用部材1Aの保持孔にフェライトコア5を貫入したところ、マスク用部材1Aはフェライトコア5を確実に貫入保持されていた。さらに、作業性は硝酸水溶液に浸漬する前のマスク用部材とほぼ同じであり、マスク用部材1Aの保持孔フェライトコア5を容易に挿入し、抜き取ることができた。

【0076】

それに対して、マスク用部材1Bの弾性部材には、数回の洗浄操作により、亀裂又は破損が生じ、洗浄操作を100回行った後には、亀裂、破損、剥離等が至る所に見られ、激しく劣化していた。また、マスク用部材1Bの保持孔にフェライトコア5を貫入したところ、大部分のフェライトコア5を貫入保持することができず、フェライトコア5と弾性部材3との間に間隙を有し、マスク機能が著しく低下していた。なお、弾性部材が激しく劣化していたため、作業性は評価しなかった。

【0077】

なお、マスク用部材1Aについて、前記洗浄操作を500回繰り返して行ったところ、硝酸水溶液洗浄を100回繰り返して行ったときの結果と同じ結果が得られた。また、マスク用部材1A及び1Bを、液温25℃に調整された6質量%硝酸水溶液に168時間連続して浸漬した後、純水で洗浄して、同様にして、劣化状態、フェライトコア5の保持状態及び作業性を評価したところ、硝酸水溶液洗浄を100回繰り返して行ったときの結果と同じ結果が得られた。

【0078】

実施例1のフロロシリコーンゴム組成物、及び、比較例1のシリコーンゴム組成物と架橋剤との混合物を、実施例1と同様にして、JIS K6249に準じたダンベル片に成形し、フロロシリコーンゴム試験片1及びシリコーンゴム試験片2を作製した。引張試験機(株式会社オリエンテック製、商品名「テンシロンRTM−100」)を用いて、JIS K6249に記載の方法に従い、引張速度500mm/minで、試験片1及び2の引張強さ、切断時伸びを測定し、さらに、JIS K6253に記載の方法に従って、試験片1及び2の硬度(JIS A)を測定した。この測定をそれぞれ3回ずつ行い、その算術平均値をそれぞれ、初期の引張強さ、切断時伸び及び硬度とした。その結果を表1に示す。

【0079】

次いで、同様にして作製したフロロシリコーンゴム試験片1及びシリコーンゴム試験片2を、液温25℃に調整された6質量%硝酸水溶液に168時間連続して浸漬した後、純水で洗浄した。浸漬後の試験片1及び2の引張強さ、切断時伸び及び硬度を同様にして測定し、その算術平均値をそれぞれ、浸漬後の引張強さ、切断時伸び及び硬度とした。また、浸漬前後における引張強さ、切断時伸び及び硬度の差を、浸漬前における(初期)引張強さ、(初期)切断時伸び及び(初期)硬度でそれぞれ除して、引張強さ、切断時伸び及び硬度の変化率を求めた。その結果を表1に示す。

【0080】

【表1】

【図面の簡単な説明】

【0081】

【図1】図1は、この発明の一実施例であるマスク用部材の一例を示す概略上面図である。

【図2】図2は、図1のA−A線で切断したマスク用部材における断面の一部を示す概略断面図である。

【図3】図3は、中心軸を通る垂直面によって切断された電子部品用部材の断面を示す概略断面図である。

【図4】図4は、マスク用部材に電子部品用部材を貫入保持させた状態を、垂直面によって切断された断面の一部を示す概略断面図である。

【図5】図5は、従来のマスク用部材を示す概略斜視図である。

【符号の説明】

【0082】

1、7 マスク用部材

2 補強部材

21 貫通孔

3、60 弾性部材

31 保持孔

5 電子部品用部材

51 鍔部

52 筒部

61 穴部

【特許請求の範囲】

【請求項1】

フロロシリコーンゴム組成物を硬化して成るところの、電子部品用部材を挿入保持する複数の保持孔を有する弾性部材と、複数の貫通孔を有し、前記保持孔が前記貫通孔を貫通するように、前記弾性部材に内蔵される補強部材とを備え、挿入保持した前記電子部品用部材から電子部品を製造するのに使用されるマスク用部材。

【請求項2】

前記フロロシリコーンゴム組成物は、

(I)下記平均組成式(1)で表される25℃における粘度が10,000cSt以上であるオルガノポリシロキサンと、

R1aR2bR3cSiO(4−a−b−c)/2 (1)

(ただし、式(1)中、R1はトリフロロプロピル基であり、R2は炭素数2〜8の非置換又は置換の脂肪族不飽和炭化水素基であり、R3は炭素数1〜8の脂肪族不飽和結合を有さない非置換の炭化水素基であり、aは0.98〜1.01であり、bは0.0001〜0.01であり、cは0.98〜1.01であり、かつ、a+b+cは1.98〜2.02である。)

(II)微粉状シリカ系充填材と、

(III)下記一般式(2)で表されるオルガノポリシロキサンと、

【化1】

(ただし、一般式(2)中、R4〜R6は、同一でも異なってもよい、炭素数1〜8の脂肪族不飽和結合を有さない非置換又は置換の炭化水素基であり、pは0〜8であり、qは4〜100であり、かつ、p+qは4〜100であり、q/(p+q)は0.9以上である。)

(IV)有機過酸化物とを含有する請求項1に記載のマスク用部材。

【請求項3】

前記弾性部材は、6〜7質量%硝酸水溶液に168時間浸漬させた場合に、浸漬前後における硬度(JIS A)の変化率が±5%以下である請求項1又は2に記載のマスク用部材。

【請求項4】

前記弾性部材は、6〜7質量%硝酸洗浄液で洗浄される請求項1〜3のいずれか1項に記載のマスク用部材。

【請求項1】

フロロシリコーンゴム組成物を硬化して成るところの、電子部品用部材を挿入保持する複数の保持孔を有する弾性部材と、複数の貫通孔を有し、前記保持孔が前記貫通孔を貫通するように、前記弾性部材に内蔵される補強部材とを備え、挿入保持した前記電子部品用部材から電子部品を製造するのに使用されるマスク用部材。

【請求項2】

前記フロロシリコーンゴム組成物は、

(I)下記平均組成式(1)で表される25℃における粘度が10,000cSt以上であるオルガノポリシロキサンと、

R1aR2bR3cSiO(4−a−b−c)/2 (1)

(ただし、式(1)中、R1はトリフロロプロピル基であり、R2は炭素数2〜8の非置換又は置換の脂肪族不飽和炭化水素基であり、R3は炭素数1〜8の脂肪族不飽和結合を有さない非置換の炭化水素基であり、aは0.98〜1.01であり、bは0.0001〜0.01であり、cは0.98〜1.01であり、かつ、a+b+cは1.98〜2.02である。)

(II)微粉状シリカ系充填材と、

(III)下記一般式(2)で表されるオルガノポリシロキサンと、

【化1】

(ただし、一般式(2)中、R4〜R6は、同一でも異なってもよい、炭素数1〜8の脂肪族不飽和結合を有さない非置換又は置換の炭化水素基であり、pは0〜8であり、qは4〜100であり、かつ、p+qは4〜100であり、q/(p+q)は0.9以上である。)

(IV)有機過酸化物とを含有する請求項1に記載のマスク用部材。

【請求項3】

前記弾性部材は、6〜7質量%硝酸水溶液に168時間浸漬させた場合に、浸漬前後における硬度(JIS A)の変化率が±5%以下である請求項1又は2に記載のマスク用部材。

【請求項4】

前記弾性部材は、6〜7質量%硝酸洗浄液で洗浄される請求項1〜3のいずれか1項に記載のマスク用部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−246857(P2007−246857A)

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願番号】特願2006−76048(P2006−76048)

【出願日】平成18年3月20日(2006.3.20)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願日】平成18年3月20日(2006.3.20)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]