マスタシリンダのシール組付方法およびシール組付装置

【課題】製造効率を向上させることができるマスタシリンダのシール組付方法およびシール組付装置の提供。

【解決手段】有底筒状のシリンダ本体1内に環状に形成されたシール溝16に、シリンダ本体1内を摺動するピストンをシールするカップシール2を組み付けるマスタシリンダのシール組付方法であって、カップシール2をシリンダ本体1の軸方向に対して傾斜させてシリンダ本体1内に挿入し、カップシール2の挿入限を規定する中心芯金治具62によってシール溝16に組み付ける。

【解決手段】有底筒状のシリンダ本体1内に環状に形成されたシール溝16に、シリンダ本体1内を摺動するピストンをシールするカップシール2を組み付けるマスタシリンダのシール組付方法であって、カップシール2をシリンダ本体1の軸方向に対して傾斜させてシリンダ本体1内に挿入し、カップシール2の挿入限を規定する中心芯金治具62によってシール溝16に組み付ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マスタシリンダのシール組付方法およびシール組付装置に関する。

【背景技術】

【0002】

自動車用ブレーキマスタシリンダにおいて、シールを、プライヤで馬蹄形に変形させた状態で本体内に挿入し、プライヤによる変形を解除することで、本体の溝内に配置する技術がある(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2004−521799号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記技術では、製造効率が良くない。

【0005】

したがって、本発明は、製造効率を向上させることができるマスタシリンダのシール組付方法およびシール組付装置の提供を目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明のマスタシリンダのシール組付方法は、カップシールをシリンダ本体の軸方向に対して傾斜させて前記シリンダ本体内に挿入し、前記カップシールの挿入限を規定する中心芯金治具によって前記シール溝に組み付ける。

【0007】

また、本発明のマスタシリンダのシール組付方法は、カップシールの挿入限を規定する中心芯金治具をシリンダ本体内に挿入する工程と、前記カップシールを前記シリンダ本体の軸方向に対して傾斜させて前記中心芯金治具に配置する工程と、前記カップシールを前記シリンダ本体の軸方向に対して傾斜させた状態でシール溝の方向に移動させる一対の半筒状体からなる挿入治具を、それぞれの先端部を段違い状態にして前記シリンダ本体内に配置する工程と、前記一対の半筒状体のうち、一の半筒状体の先端部が前記カップシールの挿入限まで前記カップシールを移動させた後に、他の半筒状体の先端部により前記カップシールの挿入限まで前記カップシールを移動させる工程と、を有する。

【0008】

また、本発明のマスタシリンダのシール組付装置は、シリンダ本体内に挿入可能に設けられカップシールの挿入限を規定する中心芯金治具と、該中心芯金治具の外周側に前記中心芯金治具の軸方向に移動可能に設けられ、前記カップシールの径方向一側が前記シリンダ本体の底部側となるように前記カップシールを前記中心芯金治具の軸方向に対して傾斜させた状態で前記シール溝の方向に移動させる挿入治具と、を有し、前記挿入治具が、前記カップシールの挿入限まで前記カップシールの径方向一側を移動させた後に、前記カップシールの径方向他側を挿入限まで移動させる。

【発明の効果】

【0009】

本発明によれば、製造効率を向上させることができる。

【図面の簡単な説明】

【0010】

【図1】第1実施形態のシール組付装置を示す側断面図である。

【図2】第1実施形態のシール組付装置を示す要部の拡大側断面図である。

【図3】第1実施形態のシール組付装置を示す正面図である。

【図4】第1実施形態のシール組付装置のガイドリングを示すもので、(a)は平面図、(b)は側断面図である。

【図5】図3のX−X断面図である。

【図6】第1実施形態のシール組付装置の一方の挿入治具を示すもので、(a)は平面図、(b)は側面図、(c)は側断面図である。

【図7】第1実施形態のシール組付装置の他方の挿入治具を示すもので、(a)は平面図、(b)は側面図、(c)は側断面図である。

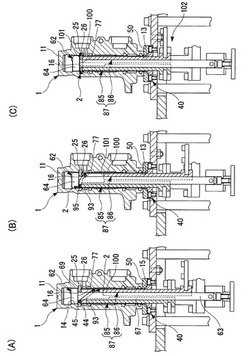

【図8】第1実施形態のシール組付装置を示す側断面図であって、(A)は初期状態、(B)は上昇工程後、(C)は仮保持工程後を示すものである。

【図9】第1実施形態のシール組付装置の検査工程途中を示す平面図である。

【図10】第1実施形態のシール組付装置を示す側断面図であって、(A)は傾斜配置工程後、(B)は中心芯金治具下降工程後、(C)はシリンダ本体配置工程途中を示すものである。

【図11】第1実施形態のシール組付装置を示す側断面図であって、(A)はシリンダ本体配置工程後、(B)は径方向一側移動工程後、(C)は径方向他側移動工程後を示すものである。

【図12】第1実施形態のシール組付装置を示す側断面図であって、(A)は取外工程途中、(B)は取外工程後を示すものである。

【図13】第2実施形態のシール組付装置の一方の挿入治具を示すもので、(a)は平面図、(b)は側面図である。

【図14】第2実施形態のシール組付装置を示す側断面図であって、(A)はシリンダ本体・ガイド部材配置工程後、(B)は径方向一側移動工程途中、(C)は径方向一側移動工程後を示すものである。

【図15】第2実施形態のシール組付装置を示す側断面図であって、(A)は径方向他側移動工程後、(B)は取外工程途中を示すものである。

【図16】第3実施形態のシール組付装置の挿入治具を示すもので、(a)は平面図、(b)は側断面図、(c)は側面図である。

【発明を実施するための形態】

【0011】

以下、本発明の各実施形態を説明する。

【0012】

「第1実施形態」

第1実施形態について図1〜図12を参照して説明する。図1はマスタシリンダのシリンダ本体1に対してカップシール2を組み付ける第1実施形態のマスタシリンダのシール組付装置3を示している。

【0013】

シリンダ本体1およびカップシール2を含むマスタシリンダは、図示略のブレーキペダルの操作量に応じた作動液圧を発生させて、車輪に設けられたディスクブレーキあるいはドラムブレーキのホイールシリンダに供給するものである。

【0014】

図2に示すように、シリンダ本体1は、底部11と、底部11の周縁部からその軸方向に伸びる筒部12とを有し、筒部12の底部11とは反対側が開口部13とされた有底筒状をなしている。シリンダ本体1は、このような形状にアルミニウム合金等の金属の鋳造で一体成形されている。シリンダ本体1には、ブレーキペダルの操作量に応じて前進する図示略のピストンが挿入されることになる。このため、シリンダ本体1の筒部12の内周部には、ピストンを摺動可能に嵌合させる摺動案内部14が形成されている。摺動案内部14の中心軸線の方向がシリンダ本体1の軸方向となる。筒部12の開口部13側の端面15は、シリンダ本体1の軸直交方向に沿っている。

【0015】

また、シリンダ本体1には、摺動案内部14よりも径方向外方に凹む複数、本実施形態においては、具体的には4カ所の環状のシール溝16〜19が底部11側から順に形成されている。これらのシール溝16〜19は、摺動案内部14と同心の円環状をなしており、言い換えればシリンダ本体1の軸方向に対し傾斜せずに中心を一致させている。シール溝16〜19のそれぞれには、軸方向に隣接して上記摺動案内部14が配置されている。シール溝16〜19は、それぞれ、中心軸を含む面での断面が矩形状をなしている。なお、シール溝の数は4ヵ所に限られず、マスタシリンダの形式に応じて決められるもので、2ヶ所あるいは6ヶ所に形成するようにしてもよい。

【0016】

そして、これらのシール溝16〜19に、最も底部11側のシール溝16を例示するように円環状のカップシール2が嵌合状態となるように組み付けられることになる。カップシール2は、ゴム材料を主体として形成されており、円環状の基部21から径の異なる複数、本実施形態においては、具体的には3カ所の筒状のリップ部22が軸方向同側に延出する形状をなしている。なお、カップシールの形状は上記のように3カ所の筒状のリップ部を有する形状のものに限らず、内径側と外径側との2ヶ所にリップ部を有する形状のものとしても良い。

【0017】

ここで、シリンダ本体1には、具体的には二つのピストンが挿入されることになる。そして、最も底部11側のシール溝16に配置されるカップシール2およびその底部11とは反対側に隣り合うシール溝17に配置される図示略のカップシールは、底部11側の一方のピストンに摺接してこれをシールすることになる。他方、開口部13側の2カ所のシール溝18,19のそれぞれに配置される図示略のカップシールは、開口部13側の他方のピストンに摺接してこれをシールすることになる。

【0018】

シール組付装置3は、具体的には、最も底部11側のシール溝16に円環状のカップシール2を組み付けるものである。なお、ここでは、組付対象としてシール溝16にカップシール2を組み付けるシール組付装置3を説明するが、他のシール溝17〜19のそれぞれに対してカップシールを組み付ける際にも、後述する相違点を有する同様のシール組付装置が用いられる。

【0019】

シール溝16は、溝底面24と溝壁面25と溝壁面26とを有している。溝底面24は、円筒面であり、シリンダ本体1の軸方向に沿っている。溝壁面25は、溝底面24の底部11側の端縁部から軸直交方向に沿って径方向内側に延出して摺動案内部14に繋がっている。溝壁面26は、溝底面24の開口部13側の端縁部から軸直交方向に沿って径方向内側に延出して摺動案内部14に繋がっている。

【0020】

カップシール2は、シール溝16に組付ける前の自然状態にあるとき、その外径が、シール溝16の溝底面24よりも大径となっている。カップシール2は、シール溝16に嵌合されると、その外周部において溝底面24に密着可能となっている。カップシール2は、シール溝16に嵌合された状態でその内径が摺動案内部14よりも若干小径となっている。このため、カップシール2の内周部には、上記したピストンが摺動可能に嵌合されることになる。

【0021】

シール組付装置3は、図1および図3に示すように、ベーステーブル28とメインテーブル29と下部フレーム30と上部フレーム31とを有している。ベーステーブル28は、水平に配置されており、その中間部に上下方向に貫通する開口部32が形成されている。メインテーブル29は、この開口部32を覆うようにベーステーブル28上に載置されている。下部フレーム30は、メインテーブル29の水平方向の作業者側(図1における左側)に上部が連結されるとともにベーステーブル28の開口部32を通って下方に延出している。上部フレーム31は、メインテーブル29の下部フレーム30よりも作業者とは反対側(図1における右側)に設置されている。

【0022】

図2に示すように、メインテーブル29には、上下方向に貫通する貫通孔34が形成されている。貫通孔34は下部の小径穴35とこれより大径の上部の大径穴36とを有する段付き形状をなしている。この貫通孔34には大径穴36の底面位置に複数のネジ穴37が形成されている。

【0023】

メインテーブル29には、貫通孔34と同軸をなすように筒状の一定内径のガイド部材40が固定されている。ガイド部材40は、図4に示すように、薄肉円筒状の円筒状部41と、円筒状部41の軸方向の一端から径方向外方に突出する円環状のフランジ部42とを有している。フランジ部42には複数、具体的に4カ所のボルト取付穴43が軸方向に沿って形成されている。円筒状部41のフランジ部42とは反対側の先端部44の先端面45は軸直交方向に沿っている。ガイド部材40の内周面46は軸方向の全体にわたって一定径となっている。

【0024】

図2に示すように、このガイド部材40が、貫通孔34の大径穴36にフランジ部42を嵌合させることでメインテーブル29に対して位置決めされる。そして、この状態で、ボルト取付穴43に挿通されたボルト47がメインテーブル29のネジ穴37に螺合されることで、ガイド部材40はメインテーブル29に固定される。メインテーブル29に固定された状態のガイド部材40は、メインテーブル29から鉛直上方に延出する。ガイド部材40の円筒状部41は、その外径がシリンダ本体1の摺動案内部14の内径より若干小径となっている。円筒状部41は、シリンダ本体1の摺動案内部14に嵌合して、シリンダ本体1を、その中心軸線をガイド部材40の中心軸線と一致させるように径方向に位置決めする。

【0025】

ガイド部材40のフランジ部42には、円環状の台座50が載置されている。台座50は、その内側にガイド部材40の円筒状部41を挿通させた状態でフランジ部42上に載置される。シリンダ本体1は、ガイド部材40の円筒状部41を摺動案内部14内に挿入させるようにして円筒状部41に被せられることになる。その際に、シリンダ本体1は、台座50に筒部12の開口部13側の端面15を当接させて停止することになる。台座50の厚さは、その上に載置されたシリンダ本体1のシール溝16の溝壁面26と、ガイド部材40の先端面45との軸方向位置を合わせるように設定されている。言い換えれば、台座50の厚さは、その上に載置されたシリンダ本体1のシール溝16の下端位置と、ガイド部材40の上端位置との軸方向位置を合わせるように設定されている。

【0026】

なお、図示は略すが、シール溝17にカップシールを組み付けるシール組付装置では、シール溝17の下端位置とガイド部材40の上端位置との軸方向位置を合わせるように、台座50の軸方向の厚さが設定されることになる。同様に、シール溝18にカップシールを組み付けるシール組付装置では、シール溝18の下端位置とガイド部材40の上端位置との軸方向位置を合わせるように、台座50の軸方向の厚さが設定されることになる。同様に、シール溝19にカップシールを組み付けるシール組付装置では、シール溝19の下端位置とガイド部材40の上端位置との軸方向位置を合わせるように、台座50の軸方向の厚さが設定されることになる。

【0027】

図1に示すように、下部フレーム30には、複数、具体的には3つの駆動手段としてのエアシリンダ51〜53が取り付けられている。エアシリンダ51は、下部フレーム30に支持される本体部55と、本体部55に昇降可能に設けられる昇降体56とを有している。本体部55には、図示略のエア供給源からエアが供給されることになり、昇降体56は本体部55へのエアの給排により本体部55に対し上下に昇降する。エアシリンダ52も同様に、本体部57と、これに昇降可能に設けられる昇降体58とを有しており、エアシリンダ53も同様に、本体部59と、これに昇降可能に設けられる昇降体60とを有している。

【0028】

一のエアシリンダ51の昇降体56には、中心芯金治具62が連結されている。この中心芯金治具62は、図2に示すように、ガイド部材40およびシリンダ本体1内に挿入可能であり、主軸部63と頭部64とからなっている。主軸部63は、小径軸部67と首元部68とを有しており、頭部64は大径軸部69と縮径部70とを有している。これら小径軸部67、首元部68、大径軸部69および縮径部70は、中心軸線を一致させている。

【0029】

小径軸部67は、その外周面72が軸方向の全長にわたって一定径の円柱状をなしており、図1に示すようにその頭部64とは反対側に上記昇降体56への連結用の連結穴73が軸直交方向に形成されている。図2に示すように、首元部68は、その外周面75が、小径軸部67の端部から小径軸部67から離れるほど大径となるように延出する形状をなしている。

【0030】

大径軸部69は、首元部68の小径軸部67とは反対側にあってその外周面76の全体が小径軸部67よりも大径の一定径をなしており、首元部68側の端面77が軸直交方向に沿っている。縮径部70は、大径軸部69の首元部68とは反対側に設けられ大径軸部69から離れるほど小径となる形状をなしている。大径軸部69の外径は、ガイド部材40の円筒状部41の外径と同等になっている。

【0031】

首元部68は、より具体的に、その外周面75が、中心軸線を含む面での断面が首元部68の外側に中心を有する円弧状をなしている。つまり、首元部68の外周面75は、その軸方向一端部が小径軸部67の外周面72に沿ってこの外周面72に連続し、軸方向他端部が大径軸部69の端面77に沿ってこの端面77に連続する。

【0032】

中心芯金治具62は、図1に示すように連結穴73に挿通された連結ピン80によってエアシリンダ51の昇降体56に連結されている。中心芯金治具62は、昇降体56から上方に延び、頭部64を上部に配置する姿勢でガイド部材40内に挿通されている。中心芯金治具62は、エアによる本体部55の作動で昇降体56が上昇すると上限位置まで上昇することになり、また、エアによる本体部55の作動で昇降体56が下降すると下限位置まで下降することになる。中心芯金治具62は、下限位置まで下降すると、図2に示すように、大径軸部69の首元部68側の端面77と、台座50で位置決めされたシリンダ本体1のシール溝16の底部11側の溝壁面25との軸方向位置を合わせるようになっている。

【0033】

図3に示すように、他のエアシリンダ52の昇降体58には、一対の半筒状体85,86からなる挿入治具87の一方の半筒状体85が連結されている。挿入治具87は、図2に示すカップシール2をシール溝17の方向に移動させるものである。この半筒状体85は、図5に示すように、中心芯金治具62の小径軸部67より若干大径の一定内径であり、図6に示すように、半筒状部90とフランジ部91とフランジ部92とを有している。

【0034】

半筒状部90は、図4に示すガイド部材40の内径よりも若干小径の外径を有する円筒を中心軸線と平行な中心軸線近傍の面で切断した形状をなしている。半筒状部90には、図6に示すように、その軸方向の一端側の先端部93の中心線側に段差部94が形成されている。この段差部94によって、先端部93の周方向の中心位置の径方向厚さが、軸方向の基端側および中間部よりも薄くなっている。つまり、半筒状部90は、軸方向の中間部から他端部にかけて周方向両端にある側面が、半筒状部90の中心軸線近傍の面に配置されており、先端部93の段差部94の周方向両端にある側面が、中間部から他端部にかけての側面と平行にこれら側面よりも半筒状部90の中心軸線から離れて形成されている。半筒状部90の先端部93の上端となる先端面95は、軸直交方向に沿っている。

【0035】

フランジ部91は、半筒状部90の軸方向の先端部93とは反対側の端部から、半筒状部90の中心軸線とは反対側に径方向に沿って突出するように半円環状に形成されている。フランジ部92は、半筒状部90のフランジ部91よりも軸方向の先端部93側から、半筒状部90の中心軸線とは反対側に径方向に沿って突出するように半円環状に形成されている。

【0036】

半筒状体85は、図1に示すように、シール組付装置3の作業者側(図1における左側)に配置された状態で、フランジ部91およびフランジ部92にてエアシリンダ52の昇降体58に固定されている。よって、エアによる本体部57の作動により昇降体58とともに昇降する。半筒状体85は、半筒状部90を、昇降体58から上方に延ばし段差部94を上部に配置する姿勢で、貫通孔34を介してガイド部材40と中心芯金治具62の小径軸部67との間に挿通させている。

【0037】

図2に示すように、半筒状体85は、ガイド部材40と中心芯金治具62の小径軸部67とで案内されてこれらの間で昇降することになる。言い換えれば、半筒状体85は、中心芯金治具62の外周側に中心芯金治具62の軸方向に移動可能に設けられている。半筒状体85は、上限位置まで上昇すると、半筒状部90の先端面95と、台座50で位置決めされたシリンダ本体1のシール溝16の開口部13側の溝壁面26との軸方向位置を合わせるようになっている。言い換えれば、半筒状体85は、上限位置まで上昇すると、その上端位置と、台座50で位置決めされたシリンダ本体1のシール溝16の下端位置との軸方向位置を合わせるようになっている。

【0038】

図1に示すように、さらに他のエアシリンダ53の昇降体60には、挿入治具87の他方の半筒状体86が連結されている。この半筒状体86は、半筒状体85と同内径および同外径であり、半筒状部97とフランジ部98とフランジ部99とを有している。

【0039】

半筒状部97は、半筒状部96と同様、ガイド部材40の内径よりも若干小径の外径を有する円筒を中心軸線と平行な中心軸線近傍の面で切断した形状をなしている。なお、図7に示すように、この半筒状体86の先端部100には、図6に示す一方の半筒状体85に形成されている段差部94が形成されていない。つまり、図7に示すように、半筒状体86の半筒状部97は、軸方向の全体にわたって周方向両端にある側面が、半筒状体86の中心軸線近傍の面に配置されている。半筒状部97の先端部100の上端となる先端面101は軸直交方向に沿っている。

【0040】

フランジ部98は、半筒状部97の軸方向の先端部100とは反対側の端部から、半筒状部97の中心軸線とは反対側に径方向に沿って突出するように半円環状に形成されている。また、フランジ部98は、半筒状部97のフランジ部98よりも軸方向の先端部100側から、半筒状部97の中心軸線とは反対側に径方向に沿って突出するように半円環状に形成されている。

【0041】

図1に示すように、半筒状体86は、シール組付装置3の作業者とは反対側(図1における右側)に配置された状態で、フランジ部98およびフランジ部99にてエアシリンダ53の昇降体60に固定されている。よって、エアによる本体部59の作動により昇降体60とともに昇降する。半筒状体86は、半筒状部97を昇降体60から上方に延出させる姿勢で、貫通孔34を介してガイド部材40と中心芯金治具62の小径軸部67との間に挿通させている。

【0042】

図2に示すように、半筒状体86は、ガイド部材40と中心芯金治具62の小径軸部67とで案内されてこれらの間で昇降することになる。言い換えれば、半筒状体86は、中心芯金治具62の外周側に中心芯金治具62の軸方向に移動可能に設けられている。半筒状体86は、上限位置まで上昇すると、半筒状部97の先端面101と、台座50で位置決めされたシリンダ本体1のシール溝16の開口部13側の溝壁面26との軸方向位置を合わせるようになっている。言い換えれば、半筒状体86は、上限位置まで上昇すると、その上端位置と、台座50で位置決めされたシリンダ本体1のシール溝16の下端位置との軸方向位置を合わせるようになっている。

【0043】

なお、一方の半筒状体85を駆動する図1に示すエアシリンダ52の昇降体58のストロークに対し、他方の半筒状体86を駆動するエアシリンダ53の昇降体60のストロークの方が長くなっている。よって、いずれも上限位置にあるとき先端面95,101の位置が合うことから、図1に示すように、いずれも下限位置にあるとき、一方の半筒状体85の先端面95よりも他方の半筒状体86の先端面101の方が下側に位置することになる。ここで、半筒状体85,86は、下限位置に位置しても、先端部93,100側が、ガイド部材40内に位置し、ガイド部材40から抜け出ることはない。

【0044】

上記したガイド部材40、エアシリンダ51〜53、中心芯金治具62および挿入治具87が、カップシール2をシリンダ本体1に組み付ける組付機構102を構成している。

【0045】

上部フレーム31には、駆動手段としてのエアシリンダ104,105が取り付けられている。エアシリンダ104は、上部フレーム31に支持される本体部106と、本体部106の水平方向の中心芯金治具62側に設けられる移動体107とを有している。本体部106には、図示略のエア供給源からエアが供給されることになり、移動体107は本体部106へのエアの給排により本体部106に対し水平に移動して中心芯金治具62に対し近接および離間する。

【0046】

移動体107には、上限位置にある中心芯金治具62の大径軸部69に仮保持されたカップシール2の有無および向きを検知する検知部108が設けられている。検知部108は、上限位置にある中心芯金治具62の大径軸部69と上下方向の位置が合うように配置されている。検知部108は、例えば、カップシール2を押圧し、その際に生じる反力の有無でカップシール2の有無を検知する。このことにより、検知部108は、上下方向の複数位置の反力の相違からカップシール2がリップ部22を上に向けた正常姿勢か否かを検知する。エアシリンダ104および検知部108は、カップシール2の有無および向きを検知するシール検知機構110を構成している。

【0047】

エアシリンダ105は、上部フレーム31に支持される本体部111と、本体部111の水平方向の中心芯金治具62側に設けられる移動体112とを有している。本体部111には、図示略のエア供給源からエアが供給される。移動体112は、本体部111へのエアの給排により本体部111に対し水平に移動して中心芯金治具62に対し近接および離間する。

【0048】

移動体112には、シリンダ本体1の有無を検知する検知部113が設けられている。検知部113は、例えば、シリンダ本体1を押圧しその際に生じる反力の有無でシリンダ本体1の有無を検知することになる。エアシリンダ105および検知部113は、シリンダ本体1の有無を検知するセット検知機構114を構成している。

【0049】

シール組付装置3は、組付機構102、シール検知機構110およびセット検知機構114を制御する制御部115と、作業者により押圧操作される図示略の操作ボタンと、作業者に向け警報音を発生させる図示略の警報部と、作業者に向けて表示を行う図示略の表示部とを有している。

【0050】

次に、以上に述べたシール組付装置3を用いた第1実施形態のマスタシリンダのシール組付方法について作業者が行う作業内容とともに説明する。

【0051】

シール組付装置3は、初期状態にあるとき、図1および図2に示すように、組付機構102の中心芯金治具62、挿入治具87の半筒状体85および半筒状体86が、いずれも下限位置に位置している。また、初期状態にあるとき、図1に示すように、シール検知機構110の検知部108が、中心芯金治具62から水平方向に離間する退避位置に位置している。この初期状態で、図8(A)に示すように、挿入治具87は、上記したように半筒状体85の先端部93の先端面95よりも半筒状体86の先端部100の先端面101の方が下側に位置する段違い状態となっている。

【0052】

作業者は、シール組付作業の開始に当たり、上記の初期状態から第1回のボタン操作を行う。第1回のボタン操作がなされると、図1に示す制御部115は、組付機構102のエアシリンダ51により、図8(B)に示すように、中心芯金治具62を上限位置まで上昇させて停止させる上昇工程を行う。

【0053】

中心芯金治具62の上昇後の停止を見て、作業者は、図8(C)に示すように、中心芯金治具62の大径軸部69にカップシール2を所定の向き、具体的には基部21が下となりリップ部22が上となる向きで嵌合させる仮保持工程を行う。

【0054】

次に、作業者は、第2回のボタン操作を行う。第2回のボタン操作がなされると、図1に示す制御部115は、シール検知機構110のエアシリンダ104により、図9に示すように検知部108を前進させて、検知部108により中心芯金治具62のカップシール2の有無の検知およびカップシール2の向きの検知を行った後、検知部108を図1に示す退避位置まで後退させるシールチェック工程を行う。

【0055】

制御部115は、検知部108によって、カップシール2があることを検知できない場合、およびカップシール2があっても正しい向きであることが検知できない場合に、警報部に警報音を発生させるとともに表示部に警報表示を行わせる。この場合、作業者は、中心芯金治具62の大径軸部69にカップシール2を装着し、あるいは装着し直すことになり、再度、第2回のボタン操作を行う。この再度行った第2回のボタン操作で、制御部115はカップシール2が正しい向きで装着されていることを検知部108によって検知すると、警報部の警報音を停止させる。

【0056】

第2回のボタン操作によるシールチェック工程で、カップシール2があって正しい向きであることを検知部108が検知すると、制御部115は、第3回のボタン操作を受け付ける状態となる。

【0057】

作業者は、検知部108が退避位置まで後退したことと、警報が発生していないこととを確認して、図10(A)に示すように、カップシール2を、中心芯金治具62の大径軸部69から小径軸部67にずらしつつ、小径軸部67の位置で、手前側(図10(A)の左側)よりも奥側(図10(A)の右側)が下になるように傾斜させる傾斜配置工程を行う。つまり、この傾斜配置工程では、結果的に、カップシール2を、挿入治具87の半筒状体85の先端部93の先端面95と半筒状体86の先端部100の先端面101との段違い状態に合わせるように傾斜させる。言い換えれば、この傾斜配置工程では、カップシール2を、径方向一側である水平方向の半筒状体85側が上になり、径方向他側である水平方向の半筒状体86側が下になる傾斜状態とする。さらに言い換えれば、この傾斜配置工程では、挿入治具87の先端面95,101の段差形状に沿うようにカップシール2を傾斜状態とする。このとき、カップシール2は、摩擦係数が高く粘着性を有しているため、この粘着性によって上記傾斜状態で小径軸部67に保持される。

【0058】

なお、後述するようにガイド部材40にシリンダ本体1が被せられると、中心芯金治具62およびガイド部材40の軸方向と、シリンダ本体1の軸方向とが一致することになる。このため、この傾斜配置工程は、カップシール2をシリンダ本体1の軸方向に対して傾斜させて中心芯金治具62に配置する工程となっている。また、この傾斜配置工程によって、カップシール2の径方向一側がシリンダ本体1の底部11側となるようにカップシール2をシリンダ本体1の軸方向に対して傾斜させた状態となる。

【0059】

次に、作業者は、第3回のボタン操作を行う。第3回のボタン操作がなされると、図1に示す制御部115は、組付機構102のエアシリンダ51により、図10(B)に示すように中心芯金治具62を下限位置まで下降させて停止させる中心芯金治具下降工程を行う。すると、カップシール2は上記傾斜状態を維持したまま、中心芯金治具62とともに下降してガイド部材40内に上端部を除いて入り込む。このとき、カップシール2は、ガイド部材40の円筒状部41の内周面46の形状に倣って傾斜することになり、よって、楕円形状に変形しつつ、軸方向から見て中心芯金治具62の頭部64の範囲内に収まる。

【0060】

次に、作業者は、図10(C)に示すように、シリンダ本体1を、底部11が上側となる姿勢で開口部13側から、中心芯金治具62の頭部64およびガイド部材40の円筒状部41に被せ、最終的に、図11(A)に示すように、端面15を台座50に当接させるシリンダ本体配置工程を行う。これにより、カップシール2は、上記傾斜状態を維持したままシリンダ本体1内に配置され、よって、径方向一側がシリンダ本体1の底部11側となるようにシリンダ本体1の軸方向に対し傾斜する状態となる。言い換えれば、このシリンダ本体配置工程は、カップシール2をシリンダ本体1の軸方向に対して傾斜させてシリンダ本体1内に挿入する工程となっている。

【0061】

また、このシリンダ本体配置工程では、下限位置にある中心芯金治具62の頭部64の大径軸部69が、シリンダ本体1の摺動案内部14のうち、組付対象であるシール溝16に隣接するその上側部分に嵌合することになる。これにより、中心芯金治具62の端面77が、シール溝16の上側の溝壁面25と軸方向の位置を合わせることになる。また、ガイド部材40の先端部44の先端面45がシール溝16の下側の溝壁面26と軸方向の位置を合わせることになる。この状態では、シリンダ本体1のシール溝16の上端から上側は、中心芯金治具62の頭部64で閉塞された状態となる。よって、このとき中心芯金治具62の小径軸部67とガイド部材40との間にあるカップシール2の上方向への挿入限を、中心芯金治具62の頭部64が規定することになる。つまり、シリンダ本体配置工程は、カップシール2をシリンダ本体1のシール溝16に移動させる前に、カップシール2の挿入限を規定する中心芯金治具62をシリンダ本体1内に挿入する工程となっている。

【0062】

さらに、このシリンダ本体配置工程では、ガイド部材40内にある挿入治具87の一対の半筒状体85,86にもシリンダ本体1が被せられることになる。したがって、このシリンダ本体配置工程は、カップシール2をシール溝16の方向に移動させる挿入治具87をシリンダ本体1内に配置する工程となっている。言い換えれば、このシリンダ本体配置工程は、一対の半筒状体85,86からなる挿入治具87を、それぞれの先端部93,100を段違い状態にしてシリンダ本体1内に配置する工程となっている。挿入治具87は、中心芯金治具62とシリンダ本体1との間に挿入可能な一対の半筒状体85,86からなっている。

【0063】

次に、作業者は、第4回のボタン操作を行う。第4回のボタン操作がなされると、図1に示す制御部115は、セット検知機構114のエアシリンダ105により、検知部113を前進させて、検知部113によりシリンダ本体1の有無の検知を行った後、検知部113を図1に示す退避位置まで後退させるセット検知工程を行う。

【0064】

制御部115は、検知部113によってシリンダ本体1があることを検知できない場合に、警報部に警報音を発生させるとともに表示部に警報表示を行わせる。この場合、作業者は、シリンダ本体1を中心芯金治具62およびガイド部材40に被せて、再度、第4回のボタン操作を行う。この再度行った第4回のボタン操作で、制御部115は、検知部113によってシリンダ本体1があることを検知できると、警報部の警報音を停止させる。

【0065】

第4回のボタン操作によるセット検知工程で、検知部115がシリンダ本体1があることを検知できると、制御部115は、第5回のボタン操作を受け付ける状態となる。

【0066】

作業者は、検知部113が退避位置まで後退したことと、警報が発生していないこととを確認して、第5回のボタン操作を行う。第5回のボタン操作がなされると、制御部115は、組付機構102のエアシリンダ52により、半筒状体86よりも上側にある半筒状体85を先に、図11(B)に示すように、上限位置まで上昇させて停止させる径方向一側移動工程を行う。すると、半筒状体85は、上記のようにシリンダ本体1の軸方向に対して傾斜しているカップシール2の底部11側に近接していた径方向一側に、先端部93の先端面95で当接する。この状態で、半筒状体85は、カップシール2を軸方向のシール溝16の方向に移動させながら、先端面95をシール溝16の開口部13側の溝壁面26の位置まで上昇させる。すると、カップシール2の径方向一側が、カップシール2の挿入限であってシール溝16の底部11側の溝壁面25と位置が合う頭部64の端面77と、シール溝16の開口部13側の溝壁面26と位置が合う先端面95とで挟まれて、シリンダ本体1の軸直交方向にほぼ沿う状態となる。このとき、カップシール2の径方向一側は、ガイド部材40から突出することになり、ガイド部材40による拘束が解除されるため、径方向にシール溝16の方向に広がる。また、このとき、カップシール2の径方向他側も径方向一側に引っ張られて端面77の方向に移動する。この径方向一側移動工程は、挿入治具87が、カップシール2の挿入限までカップシール2の径方向一側を移動させる工程となっており、一対の半筒状体85,86のうち、一の半筒状体85の先端部93が、カップシール2の挿入限までカップシール2を移動させる工程となっている。

【0067】

上記のように半筒状体85を上限位置まで上昇させると、次に、図1に示す制御部115は、エアシリンダ53により、残りの半筒状体86を、図11(C)に示すように、上限位置まで上昇させて停止させる径方向他側移動工程を行う。半筒状体86は、上昇途中に、シリンダ本体1の軸方向に対してまだ傾斜状態にあるカップシール2の径方向他側に先端部100の先端面101で当接し、これを軸方向のシール溝16の方向に移動させながら、先端面101をシール溝16の開口部13側の溝壁面26の位置まで上昇させる。カップシール2の径方向他側が、カップシール2の挿入限であってシール溝16の底部11側の溝壁面25と位置が合う頭部64の端面77と、シール溝16の開口部13側の溝壁面26と位置が合う先端面101とで挟まれて、シリンダ本体1の軸直交方向に沿う状態となる。その結果、カップシール2の全体がシリンダ本体1の軸直交方向に沿う状態となりながらガイド部材40から出る。すると、カップシール2は、自身の弾性力によって径方向に広がってシール溝16に入り込んで組み付く。言い換えれば、シリンダ本体1と中心芯金治具62と挿入治具87とでシリンダ本体1内にシール溝16以外に逃げ場がない状態を形成しつつ、カップシール2をシール溝16に案内する。この径方向他側移動工程は、径方向一側移動工程の後、挿入治具87が、カップシール2の挿入限までカップシール2の径方向他側を移動させる工程となっており、径方向一側移動工程の後に、他の半筒状体86の先端部100によりカップシール2の挿入限までカップシール2を移動させる工程となっている。

【0068】

以上により、一対の半筒状体85,86からなる挿入治具87は、カップシール2をシリンダ本体1の軸方向に対して傾斜させた状態でシール溝16の方向に移動させることになる。言い換えれば、中心芯金治具62の外周側に中心芯金治具62の軸方向に移動可能に設けられた挿入治具87は、カップシール2の径方向一側がシリンダ本体1の底部11側となるようにカップシール2を中心芯金治具62の軸方向に対して傾斜させた状態でシール溝16の方向に移動させ、その際に、カップシール2の挿入限までカップシール2の径方向一側を移動させた後に、カップシール2の径方向他側を挿入限まで移動させる。

【0069】

以上のようにして、カップシール2の挿入限を規定する中心芯金治具62と、中心芯金治具62の外周側に中心芯金治具62の軸方向に移動可能に設けられた挿入治具87とによってカップシール2をシリンダ本体1のシール溝16に組み付ける。

【0070】

次に、作業者はシリンダ本体1を組付機構102から上方に引き上げる取外工程を行う。図12(A)に示すように、シール溝16に保持されたカップシール2が、その内側に中心芯金治具62の頭部64を通過させながらシリンダ本体1とともに上昇することになる。そして、図12(B)に示すように、中心芯金治具62、ガイド部材40および挿入治具87を含む組付機構102から、シリンダ本体1が外れることになり、言い換えれば、中心芯金治具62、ガイド部材40および挿入治具87が、シリンダ本体1から抜けることになる。このようにして、シール溝16にカップシール2が組み付けられた状態のシリンダ本体1が得られることになる。なお、取外工程の時点でカップシール2のシール溝16への組み付けが良好に行われていない場合、カップシール2がシール溝16からはみ出した状態となっている。このため、中心芯金治具62の頭部64にカップシール2が引っかかってシリンダ本体1が中心芯金治具62から外れないことになる。作業者は、このような状態が生じたら、シール溝16にカップシール2が良好に組み付けられてはいないと判断する。つまり、この取外工程は、カップシール2の組み付け後に、中心芯金治具62がシリンダ本体1から抜けたことにより、カップシール2がシール溝16に組み付いたことを確認する工程となっている。

【0071】

制御部115は、上記の径方向他側移動工程を行った後、第6回のボタン操作を受け付ける状態となる。作業者は、シリンダ本体1を組付機構102から取り外した後、第6回のボタン操作を行う。第6回のボタン操作がなされると、制御部115は、シール組付装置3を初期状態に戻す戻し工程を行う。なお、制御部115が、上記の径方向他側移動工程を行った後、ボタン操作を待たずに自動的に戻し工程を行うようにしても良い。

【0072】

他のシール溝17〜19についても、それぞれに応じた台座50が用意された上記と同様のシール組付装置によって、上記と同様にしてカップシールが組み付けられることになる。

【0073】

ここで、上記した特許文献1に記載の技術では、シールを、プライヤで馬蹄形に変形させた状態で本体内に挿入し、プライヤによる変形を解除することで、本体の溝内に配置するようになっているため、組み付け作業が繁雑であって作業効率が悪い。また、シールが小径であって剛性が高い場合には、プライヤで馬蹄形に変形させること自体が困難になる可能性があって、シールを組み付けられない状況を生じる可能性がある。

【0074】

これに対して、第1実施形態によれば、カップシール2をシリンダ本体1の軸方向に対して傾斜させてシリンダ本体1内に挿入し、傾斜状態のまま押し込むと、カップシール2の挿入限を規定する中心芯金治具62に案内されてカップシール2がシール溝16に組み付けられることになる。よって、カップシール2を馬蹄形に変形させる等の煩雑な作業が必要ないため、製造効率を向上させることができる。しかも、カップシール2を馬蹄形に変形させる必要がないため、小口径のシリンダ本体に小径で剛性の高いカップシール2を組み付けることも容易にできる。

【0075】

また、カップシール2の挿入限を規定する中心芯金治具62をシリンダ本体1内に挿入してから、カップシール2をシリンダ本体1のシール溝16に移動させるため、カップシール2をシール溝16に円滑に組み付けることができる。

【0076】

また、カップシール2の径方向一側がシリンダ本体1の底部11側となるようにカップシール2をシリンダ本体1の軸方向に対して傾斜させた状態でシール溝16の方向に移動させる挿入治具87をシリンダ本体1内に配置するため、挿入治具87によって、カップシール2をシリンダ本体1の軸方向に対して傾斜させた状態のまま円滑に、シール溝16の方向に移動させることができる。

【0077】

また、挿入治具87がカップシール2の挿入限までカップシール2の径方向一側を移動させた後に、カップシール2の径方向他側をカップシール2の挿入限まで移動させるため、カップシール2をシール溝16内に円滑に配置することができる。

【0078】

また、挿入治具87が、中心芯金治具62とシリンダ本体1との間に挿入可能な一対の半筒状体85,86からなるため、一方の半筒状体85で、傾斜したカップシール2のシリンダ本体1の底部11側にある径方向一側をシール溝16の方向に移動させた後、他方の半筒状体86で、カップシール2の径方向他側をシール溝16の方向に移動させることができることになり、カップシール2をシール溝16内に円滑に配置することができる。

【0079】

また、カップシール2の組み付け後に、中心芯金治具62がシリンダ本体1から抜けたことにより、カップシール2がシール溝16に組み付いたことを確認するため、組み付け手順上、必要な作業によって、カップシール2がシール溝16に組み付いたことを確認することができる。

【0080】

第1実施形態によれば、カップシール2の挿入限を規定する中心芯金治具62をシリンダ本体1内に挿入するとともに、カップシール2をシリンダ本体1の軸方向に対して傾斜させて中心芯金治具62に配置し、さらに、一対の半筒状体85,86からなる挿入治具87を、それぞれの先端部93,100を段違い状態にしてシリンダ本体1内に配置して、この状態で、一対の半筒状体85,86のうち、一の半筒状体85の先端部93がカップシール2の挿入限までカップシール2を移動させた後に、他の半筒状体86の先端部100によりカップシール2の挿入限までカップシール2を移動させると、カップシール2をシール溝16内に円滑に配置することができる。よって、カップシール2を馬蹄形に変形させる等の煩雑な作業が必要ないため、製造効率を向上させることができる。しかも、カップシール2を馬蹄形に変形させる必要がないため、小径で剛性の高いカップシール2を組み付けることも容易にできる。

【0081】

第1実施形態によれば、挿入治具87が、径方向一側がシリンダ本体1の底部11側となるように中心芯金治具62の軸方向に対して傾斜した状態にあるカップシール2の径方向一側を挿入限まで移動させた後に、径方向他側を挿入限まで移動させると、カップシール2の挿入限を規定する中心芯金治具62の案内でカップシール2がシール溝16内に円滑に配置されることになる。よって、カップシール2を馬蹄形に変形させる等の煩雑な作業が必要ないため、製造効率を向上させることができる。しかも、カップシール2を馬蹄形に変形させる必要がないため、小径で剛性の高いカップシール2を組み付けることも容易にできる。

【0082】

「第2実施形態」

次に、第2実施形態を主に図1と図13〜図15とに基づいて第1実施形態との相違部分を中心に説明する。なお、第1実施形態と共通する部位については、同一称呼、同一の符号で表す。

【0083】

第2実施形態においては、第1実施形態とは若干異なる、図13に示す半筒状部90Aを有する半筒状体85Aが用いられる。つまり、第2実施形態において、図14(A)に示すように、挿入治具87Aは、第1実施形態と同様の半筒状体86と、第1実施形態とは若干異なる半筒状体85Aとで構成されている。具体的に、半筒状体85Aの半筒状部90Aは、図13に示すように、先端部93Aに、図1に示す第1実施形態の段差部94よりも、先端部93Aの周方向の中心からの径方向厚さを薄くする段差部94Aが形成されている。これにより、半筒状体85Aは、先端部93Aの軸直交方向に沿う先端面95Aの面積が第1実施形態よりも狭くなっている。

【0084】

また、第2実施形態においては、図1に示す第1実施形態の台座50は設けられておらず、第1実施形態のガイド部材40に対し若干異なる、図14(A)に示すガイド部材40Aが用いられている。ガイド部材40Aは、第1実施形態の台座50の分を含んだ厚さのフランジ部42Aを有しており、また、内周部の軸方向のフランジ部42A側の端部に端側ほど大径となる面取り120が形成されている。これにより、ガイド部材40Aの内周は、一定径の内周面46Aと面取り120とからなっている。メインテーブル29には、ガイド部材40Aをクランプするクランプ機構121が設けられている。

【0085】

さらに、第2実施形態においては、図14(A)に示すように、挿入治具87Aの半筒状体85A,86が、ガイド部材40Aから抜け出る位置まで下降可能に構成されている。

【0086】

このような第2実施形態では、初期状態にて、挿入治具87Aをガイド部材40Aから抜け出る位置まで下降させており、また、ガイド部材40Aがメインテーブル29から取り外されている。この状態で、第1実施形態と同様の、上昇工程、仮保持工程、シールチェック工程を行う。

【0087】

第2実施形態においては、シールチェック工程以降が第1実施形態と相違している。具体的には、シールチェック工程の直後に、中心芯金治具下降工程を行う。つまり、シールチェック工程で、制御部115は、図1に示す検知部108によってカップシール2が正しい向きで装着されていることを検知できると、そのまま自動的に、中心芯金治具62を下限位置まで下降させて停止させる中心芯金治具下降工程を行う。

【0088】

そして、作業者は、検知部108が退避位置まで後退したことと、警報が発生していないことと、中心芯金治具62が下限位置まで下降して停止したこととを確認して、カップシール2を、中心芯金治具62の大径軸部69から小径軸部67にずらして貫通孔34の近傍の高さまで下げ、この位置で、カップシール2を、径方向一側である水平方向の半筒状体85A側が上になり、径方向他側である水平方向の半筒状体86側が下になる傾斜状態とする傾斜配置工程を行う。

【0089】

次に、作業者は、シリンダ本体1にガイド部材40Aを予め挿入した状態で、図14(A)に示すように、これらを中心芯金治具62に被せ、ガイド部材40Aを、貫通孔34の大径穴36に嵌合させてクランプ機構121でメインテーブル29に固定するシリンダ本体・ガイド部材配置工程を行う。このとき、中心芯金治具62の貫通孔34の近傍で傾斜状態にあったカップシール2は、上側に位置していた径方向一側が、ガイド部材40Aの面取り120の案内で内周面46A内に入り込み、径方向一側がシリンダ本体1の底部11側となるようにシリンダ本体1の軸方向に対し傾斜する状態となる。よって、このシリンダ本体・ガイド部材配置工程は、カップシール2をシリンダ本体1の軸方向に対して傾斜させてシリンダ本体1内に挿入する工程となっており、カップシール2をシリンダ本体1のシール溝16に移動させる前に、カップシール2の挿入限を規定する中心芯金治具62をシリンダ本体1内に挿入する工程となっている。なお、シリンダ本体・ガイド部材配置工程において、先にガイド部材40Aをメインテーブル29に固定してから、シリンダ本体1をガイド部材40Aに被せても良い。

【0090】

このシリンダ本体・ガイド部材配置工程後には、シリンダ本体1とガイド部材40Aと中心芯金治具62との位置関係が、第1実施形態におけるシリンダ本体配置工程後と同様の状態になる。つまり、中心芯金治具62の頭部64の大径軸部69の端面77がシール溝16の上側の溝壁面25と軸方向の位置を合わせ、ガイド部材40Aの先端部44の先端面45がシール溝16の下側の溝壁面26と軸方向の位置を合わせることになる。

【0091】

この状態で、作業者により、次のボタン操作がなされると、制御部115は、第1実施形態と同様、半筒状体85Aを上限位置まで上昇させて停止させる径方向一側移動工程を行う。すると、半筒状体85Aは、図14(B)に示すように、移動途中に先端部93Aの先端面95Aが、カップシール2の底部11側に近接している径方向一側に当接し、これを押圧して軸方向のシール溝16の方向に移動させながら、図14(C)に示すように、先端面95Aをシール溝16の開口部13側の溝壁面26の位置まで上昇させる。この移動途中、カップシール2はガイド部材40Aの内周面46Aに倣いつつ傾斜して楕円形状になる。

【0092】

上記のように半筒状体85を上限位置まで上昇させると、次に、制御部115は、第1実施形態と同様、半筒状体86を、図15(A)に示すように、上限位置まで上昇させて停止させる径方向他側移動工程を行う。すると、半筒状体86は、上昇途中にカップシール2の径方向他側に、先端部100の先端面101で当接し、これを軸方向のシール溝16の方向に移動させながら、先端面101をシール溝16の開口部13側の溝壁面26の位置まで上昇させる。その結果、第1実施形態と同様に、カップシール2は、シリンダ本体1の軸直交方向に沿う状態となりながらガイド部材40Aから出ることで、自身の弾性力によって径方向に広がってシール溝16に入り込んで組み付く。

【0093】

次に、作業者は第1実施形態と同様の取外工程を行う。すると、図15(B)に示すように、シール溝16に保持されたカップシール2が、その内側に中心芯金治具62の頭部64を通過させながらシリンダ本体1とともに上昇することになる。この場合も、シリンダ本体1が中心芯金治具62から円滑には外れないことがあると、シール溝16にカップシール2が良好に組み付けられてはいないと判断することになる。その後、戻し工程で待機状態に戻す。

【0094】

「第3実施形態」

次に、第3実施形態を主に図1および図16に基づいて第1実施形態との相違部分を中心に説明する。なお、第1実施形態と共通する部位については、同一称呼、同一の符号で表す。

【0095】

第3実施形態においては、図1に示す第1実施形態の挿入治具87とは若干異なる、図16に示す挿入治具87Bが用いられる。挿入治具87Bは、一体構造の筒状部材となっており、図1に示す中心芯金治具62の小径軸部67より若干大径の一定内径であり、図16に示すように、円筒状部130とフランジ部131とフランジ部132とを有している。

【0096】

円筒状部130は、図1に示すガイド部材40の内径よりも若干小径の外径を有する円筒状をなしている。そして、図16に示す円筒状部130は、図1に示す中心芯金治具62の小径軸部67とシリンダ本体1との間に挿入可能となっている。図16に示す円筒状部130は、その軸方向の一端側の先端部133が、先端面134と段面135と一対の傾斜面136とを有している。先端面134は、円筒状部130の径方向一側にあって軸直交方向に沿っている。段面135は、円筒状部130の径方向他側にあって先端面134よりも軸方向内側にて軸直交方向に沿っている。一対の傾斜面136は、これら先端面134および段面135の近接側同士を繋ぐことで軸方向に対し傾斜している。よって、円筒状部130の先端部133には、これら先端面134、一対の傾斜面136および段面135によって、段差部137が形成されている。

【0097】

フランジ部131は、円筒状部130の軸方向の先端部133とは反対側の端部から、径方向外側に突出するように全周にわたって円環状に形成されており、フランジ部132は、円筒状部130のフランジ部131よりも軸方向の先端部133側から、径方向外側に突出するように全周にわたって円環状に形成されている。

【0098】

挿入治具87Bは、先端部133を上側に配置する姿勢で、図1に示すガイド部材40と中心芯金治具62の小径軸部67との間に円筒状部130を挿入することになる。そして、シール組付装置3の作業者側(図1における左側)に先端面134を配置し、シール組付装置3の作業者とは反対側(図1における右側)に段面135を配置する位相とされて、フランジ部131,132にて図示略の回転駆動機構に固定されることになる。そして、この図示略の回転駆動機構が図1に示すエアシリンダ52の昇降体58に支持されることになる。なお、この場合、エアシリンダ53を設ける必要はなくなる。図示略の回転駆動機構は、挿入治具87Bを、その中心軸回りに回転させるようになっている。挿入治具87Bは、上限位置まで上昇すると、先端面134と、図1に示す台座50で位置決めされたシリンダ本体1のシール溝16の下側の溝壁面26との軸方向位置を合わせるようになっている。

【0099】

このような第3実施形態では、初期状態にあるとき、下限位置にある挿入治具87Bは先端部133側がガイド部材40内に位置している。そして、第1実施形態と同様に、上昇工程、仮保持工程、シールチェック工程、傾斜配置工程、中心芯金治具下降工程、シリンダ本体配置工程およびセット検知工程を行う。

【0100】

ここで、傾斜配置工程では、作業者が、小径軸部67の位置で、手前側よりも奥側が下になるように傾斜させる結果、カップシール2を、挿入治具87Bの先端面134と段面135との段違い状態に合わせるように傾斜させる。言い換えれば、この傾斜配置工程では、カップシール2を、径方向一側である水平方向の先端面134側が上になり、径方向他側である水平方向の段面135側が下になる傾斜状態とする。さらに言い換えれば、この傾斜配置工程では、挿入治具87の先端部133の段差形状に沿うようにカップシール2を傾斜状態とする。また、シリンダ本体配置工程では、挿入治具87Bの円筒状部130にもシリンダ本体1が被せられることになり、よって、挿入治具87Bをシリンダ本体1内に配置する。

【0101】

そして、上記した第5回のボタン操作がなされると、制御部115は、挿入治具87Bをそのまま上限位置まで上昇させて停止させる軸方向移動工程を行う。すると、挿入治具87Bは、第1実施形態の径方向一側移動工程と同様に、傾斜状態にあるカップシール2の底部11側に近接していた径方向一側に、先端面134で当接し、これを軸方向のシール溝16の方向に移動させながら、先端面134をシール溝16の開口部13側の溝壁面26の位置まで上昇させる。すると、カップシール2の径方向一側が、中心芯金治具62の頭部64の端面77と先端面134とで挟まれて、シリンダ本体1の軸直交方向にほぼ沿う状態となる。このときも、カップシール2の径方向一側は、ガイド部材40から突出することになり、径方向にシール溝16の方向に広がる。また、このときも、カップシール2の径方向他側も径方向一側に引っ張られて端面77の方向に移動する。よって、この軸方向移動工程は、挿入治具87Bがカップシール2の挿入限までカップシール2の径方向一側を移動させる工程となっている。加えて、挿入治具87Bには段差部137が形成されているため、傾斜状態のカップシール2の径方向一側以外をこの段差部137の形状で逃げることができ、カップシール2の径方向一側のみを良好に押圧することができる。言い換えれば、挿入治具87Bには傾斜面136が形成されているため、傾斜状態のカップシール2の径方向一側以外をこの傾斜面136の形状で逃げることができ、カップシール2の径方向一側のみを良好に押圧することができる。

【0102】

上記のように挿入治具87Bを上限位置まで上昇させると、次に、制御部115は、図示略の回転駆動機構により、挿入治具87Bを回転させる回転工程を行う。すると、挿入治具87Bは、先端面134によって、シリンダ本体1の軸方向に対してまだ若干傾斜状態にあるカップシール2の径方向他側に接触し、これを軸方向のシール溝16の方向に移動させる。すると、カップシール2の全体がシリンダ本体1の軸直交方向に沿う状態となりながら、ガイド部材40から出ることになり、自身の弾性力によって径方向に広がってシール溝16に入り込んで組み付く。なお、回転工程における挿入治具87Bの回転角度は、待機状態に戻るように360度となっているが、少なくとも180度あれば、カップシール2をシール溝16に組み付けることが可能である。

【0103】

以上により、挿入治具87Bも、カップシール2をシリンダ本体1の軸方向に対して傾斜させた状態でシール溝16の方向に移動させる。言い換えれば、中心芯金治具62の外周側に中心芯金治具62の軸方向に移動可能に設けられた挿入治具87Bは、カップシール2の径方向一側がシリンダ本体1の底部11側となるようにカップシール2を中心芯金治具62の軸方向に対して傾斜させた状態でシール溝16の方向に移動させ、その際に、カップシール2の挿入限までカップシール2の径方向一側を移動させた後に、カップシール2の径方向他側を挿入限まで移動させる。上記回転工程の後、第1実施形態と同様の取外工程が行われると、待機状態に戻す戻し工程を行う。

【0104】

第3実施形態によれば、挿入治具87Bは、筒状部材からなるものの、先端に段差部137が形成されているため、傾斜状態のカップシール2の径方向一側以外を段差部137の形状で逃げて、カップシール2の径方向一側のみを押圧してカップシール2を傾斜状態で移動させることができる。

【0105】

また、挿入治具87Bは、筒状部材からなるものの、先端に傾斜面136が形成されているため、傾斜状態のカップシール2の径方向一側以外を傾斜面136の形状で逃げて、カップシール2の径方向一側のみを押圧してカップシール2を傾斜状態で移動させることができる。

【0106】

なお、上記した実施形態の挿入治具87,87A,87Bにかえて、中心芯金治具62とシリンダ本体1との間に挿入可能な複数の棒状部材を用いても良い。例えば、第1実施形態の半筒状体85にかえて径方向一側を複数の棒状部材で構成し、半筒状体86にかえて径方向他側を複数の棒状部材で構成して、それぞれ個別に昇降させたり、第3実施形態の挿入治具87Bにかえて、複数の棒状部材を段差状に配置して一体的に昇降させたりすることが可能である。

【0107】

以上に述べた実施形態によれば、有底筒状のシリンダ本体内に環状に形成されたシール溝に、前記シリンダ本体内を摺動するピストンをシールするカップシールを組み付けるマスタシリンダのシール組付方法であって、前記カップシールを前記シリンダ本体の軸方向に対して傾斜させて前記シリンダ本体内に挿入し、前記カップシールの挿入限を規定する中心芯金治具によって前記シール溝に組み付ける。このように、カップシールをシリンダ本体の軸方向に対して傾斜させてシリンダ本体内に挿入し、傾斜状態のまま押し込むと、カップシールの挿入限を規定する中心芯金治具に案内されてカップシールがシール溝に組み付けられることになる。よって、製造効率を向上させることができる。

【0108】

また、前記カップシールを前記シリンダ本体の前記シール溝に移動させる前に、前記カップシールの挿入限を規定する前記中心芯金治具を前記シリンダ本体内に挿入する工程を含むことにより、カップシールの挿入限を規定する中心芯金治具をシリンダ本体内に挿入してから、カップシールをシリンダ本体のシール溝に移動させるため、カップシールをシール溝に円滑に組み付けることができる。

【0109】

また、前記カップシールの径方向一側が前記シリンダ本体の底部側となるように前記カップシールを前記シリンダ本体の軸方向に対して傾斜させた状態で前記シール溝の方向に移動させる挿入治具を前記シリンダ本体内に配置する工程を含むことにより、挿入治具によって、カップシールをシリンダ本体の軸方向に対して傾斜させた状態のまま円滑に、シール溝の方向に移動させることができる。

【0110】

また、前記挿入治具が前記カップシールの挿入限まで前記カップシールの径方向一側を移動させた後に、前記カップシールの径方向他側を前記挿入限まで移動させる工程を含むことにより、カップシールをシール溝内に円滑に配置することができる。

【0111】

また、前記挿入治具は、前記中心芯金治具と前記シリンダ本体との間に挿入可能な一対の半筒状体からなることにより、一方の半筒状体で、傾斜したカップシールのシリンダ本体の底部側にある径方向一側をシール溝の方向に移動させた後、他方の半筒状体で、カップシールの径方向他側をシール溝の方向に移動させることができることになり、カップシールをシール溝内に円滑に配置することができる。

【0112】

また、前記挿入治具は、前記中心芯金治具と前記シリンダ本体との間に挿入可能で先端に段差部が形成された筒状部材からなることにより、傾斜状態のカップシールの径方向一側以外を段差部の形状で逃げることができ、カップシールの径方向一側のみを押圧してカップシールを傾斜状態で移動させることができる。

【0113】

また、前記挿入治具は、前記中心芯金治具と前記シリンダ本体との間に挿入可能で先端に傾斜面が形成された筒状部材からなることにより、傾斜状態のカップシールの径方向一側以外を傾斜面の形状で逃げて、カップシールの径方向一側のみを押圧してカップシールを傾斜状態で移動させることができる。

【0114】

また、前記カップシールの組み付け後に、前記中心芯金治具が前記シリンダ本体から抜けたことにより、前記カップシールが前記シール溝に組み付いたことを確認する工程を含むことにより、必要な作業によって、カップシールがシール溝に組み付いたことを確認することができる。

【0115】

また、有底筒状のシリンダ本体内に環状に形成されたシール溝に、前記シリンダ本体内を摺動するピストンをシールするカップシールを組み付けるマスタシリンダのシール組付方法であって、前記カップシールの挿入限を規定する中心芯金治具を前記シリンダ本体内に挿入する工程と、前記カップシールを前記シリンダ本体の軸方向に対して傾斜させて前記中心芯金治具に配置する工程と、前記カップシールを前記シリンダ本体の軸方向に対して傾斜させた状態で前記シール溝の方向に移動させる一対の半筒状体からなる挿入治具を、それぞれの先端部を段違い状態にして前記シリンダ本体内に配置する工程と、前記一対の半筒状体のうち、一の半筒状体の先端部が前記カップシールの挿入限まで前記カップシールを移動させた後に、他の半筒状体の先端部により前記カップシールの挿入限まで前記カップシールを移動させる工程と、を有する。これにより、カップシールの挿入限を規定する中心芯金治具をシリンダ本体内に挿入するとともに、カップシールをシリンダ本体の軸方向に対して傾斜させて中心芯金治具に配置し、さらに、一対の半筒状体からなる挿入治具を、それぞれの先端部を段違い状態にしてシリンダ本体内に配置して、この状態で、一対の半筒状体のうち、一の半筒状体の先端部がカップシールの挿入限までカップシールを移動させた後に、他の半筒状体の先端部によりカップシールの挿入限までカップシールを移動させると、カップシールをシール溝内に円滑に配置することができる。よって、製造効率を向上させることができる。

【0116】

また、有底筒状のシリンダ本体内に環状に形成されたシール溝に、前記シリンダ本体内を摺動するピストンをシールするカップシールを組み付けるマスタシリンダのシール組付装置であって、前記シリンダ本体内に挿入可能に設けられ前記カップシールの挿入限を規定する中心芯金治具と、該中心芯金治具の外周側に前記中心芯金治具の軸方向に移動可能に設けられ、前記カップシールの径方向一側が前記シリンダ本体の底部側となるように前記カップシールを前記中心芯金治具の軸方向に対して傾斜させた状態で前記シール溝の方向に移動させる挿入治具と、を有し、前記挿入治具は、前記カップシールの挿入限まで前記カップシールの径方向一側を移動させた後に、前記カップシールの径方向他側を前記挿入限まで移動させる。これにより、挿入治具が、径方向一側がシリンダ本体の底部側となるように中心芯金治具の軸方向に対して傾斜した状態にあるカップシールの径方向一側を挿入限まで移動させた後に、径方向他側を挿入限まで移動させると、カップシールの挿入限を規定する中心芯金治具の案内でカップシールがシール溝内に円滑に配置されることになる。よって、製造効率を向上させることができる。

【0117】

また、有底筒状のシリンダ本体内に環状に形成されたシール溝に、前記シリンダ本体内を摺動するピストンをシールするカップシールを組み付けるマスタシリンダのシール組付方法であって、前記カップシールの挿入限を規定する中心芯金治具を前記シリンダ本体内に挿入する工程と、前記カップシールの径方向一側が前記シリンダ本体の底部側となるように前記カップシールを前記シリンダ本体の軸方向に対して傾斜させた状態で挿入治具によって前記シールの溝の方向に移動させる工程と、前記挿入治具が前記カップシールの挿入限まで前記カップシールの径方向一側を移動させた後に、前記カップシールの径方向他側を挿入限まで移動させる工程と、を有する。

【符号の説明】

【0118】

1 シリンダ本体

2 カップシール

3 シール組付装置

16 シール溝

62 中心芯金治具

85,86 半筒状体

87,87A 挿入治具

87B 挿入治具(筒状部材)

93,100 先端部

136 傾斜面

137 段差部

【技術分野】

【0001】

本発明は、マスタシリンダのシール組付方法およびシール組付装置に関する。

【背景技術】

【0002】

自動車用ブレーキマスタシリンダにおいて、シールを、プライヤで馬蹄形に変形させた状態で本体内に挿入し、プライヤによる変形を解除することで、本体の溝内に配置する技術がある(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2004−521799号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記技術では、製造効率が良くない。

【0005】

したがって、本発明は、製造効率を向上させることができるマスタシリンダのシール組付方法およびシール組付装置の提供を目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明のマスタシリンダのシール組付方法は、カップシールをシリンダ本体の軸方向に対して傾斜させて前記シリンダ本体内に挿入し、前記カップシールの挿入限を規定する中心芯金治具によって前記シール溝に組み付ける。

【0007】

また、本発明のマスタシリンダのシール組付方法は、カップシールの挿入限を規定する中心芯金治具をシリンダ本体内に挿入する工程と、前記カップシールを前記シリンダ本体の軸方向に対して傾斜させて前記中心芯金治具に配置する工程と、前記カップシールを前記シリンダ本体の軸方向に対して傾斜させた状態でシール溝の方向に移動させる一対の半筒状体からなる挿入治具を、それぞれの先端部を段違い状態にして前記シリンダ本体内に配置する工程と、前記一対の半筒状体のうち、一の半筒状体の先端部が前記カップシールの挿入限まで前記カップシールを移動させた後に、他の半筒状体の先端部により前記カップシールの挿入限まで前記カップシールを移動させる工程と、を有する。

【0008】

また、本発明のマスタシリンダのシール組付装置は、シリンダ本体内に挿入可能に設けられカップシールの挿入限を規定する中心芯金治具と、該中心芯金治具の外周側に前記中心芯金治具の軸方向に移動可能に設けられ、前記カップシールの径方向一側が前記シリンダ本体の底部側となるように前記カップシールを前記中心芯金治具の軸方向に対して傾斜させた状態で前記シール溝の方向に移動させる挿入治具と、を有し、前記挿入治具が、前記カップシールの挿入限まで前記カップシールの径方向一側を移動させた後に、前記カップシールの径方向他側を挿入限まで移動させる。

【発明の効果】

【0009】

本発明によれば、製造効率を向上させることができる。

【図面の簡単な説明】

【0010】

【図1】第1実施形態のシール組付装置を示す側断面図である。

【図2】第1実施形態のシール組付装置を示す要部の拡大側断面図である。

【図3】第1実施形態のシール組付装置を示す正面図である。

【図4】第1実施形態のシール組付装置のガイドリングを示すもので、(a)は平面図、(b)は側断面図である。

【図5】図3のX−X断面図である。

【図6】第1実施形態のシール組付装置の一方の挿入治具を示すもので、(a)は平面図、(b)は側面図、(c)は側断面図である。

【図7】第1実施形態のシール組付装置の他方の挿入治具を示すもので、(a)は平面図、(b)は側面図、(c)は側断面図である。

【図8】第1実施形態のシール組付装置を示す側断面図であって、(A)は初期状態、(B)は上昇工程後、(C)は仮保持工程後を示すものである。

【図9】第1実施形態のシール組付装置の検査工程途中を示す平面図である。

【図10】第1実施形態のシール組付装置を示す側断面図であって、(A)は傾斜配置工程後、(B)は中心芯金治具下降工程後、(C)はシリンダ本体配置工程途中を示すものである。

【図11】第1実施形態のシール組付装置を示す側断面図であって、(A)はシリンダ本体配置工程後、(B)は径方向一側移動工程後、(C)は径方向他側移動工程後を示すものである。

【図12】第1実施形態のシール組付装置を示す側断面図であって、(A)は取外工程途中、(B)は取外工程後を示すものである。

【図13】第2実施形態のシール組付装置の一方の挿入治具を示すもので、(a)は平面図、(b)は側面図である。

【図14】第2実施形態のシール組付装置を示す側断面図であって、(A)はシリンダ本体・ガイド部材配置工程後、(B)は径方向一側移動工程途中、(C)は径方向一側移動工程後を示すものである。

【図15】第2実施形態のシール組付装置を示す側断面図であって、(A)は径方向他側移動工程後、(B)は取外工程途中を示すものである。

【図16】第3実施形態のシール組付装置の挿入治具を示すもので、(a)は平面図、(b)は側断面図、(c)は側面図である。

【発明を実施するための形態】

【0011】

以下、本発明の各実施形態を説明する。

【0012】

「第1実施形態」

第1実施形態について図1〜図12を参照して説明する。図1はマスタシリンダのシリンダ本体1に対してカップシール2を組み付ける第1実施形態のマスタシリンダのシール組付装置3を示している。

【0013】

シリンダ本体1およびカップシール2を含むマスタシリンダは、図示略のブレーキペダルの操作量に応じた作動液圧を発生させて、車輪に設けられたディスクブレーキあるいはドラムブレーキのホイールシリンダに供給するものである。

【0014】

図2に示すように、シリンダ本体1は、底部11と、底部11の周縁部からその軸方向に伸びる筒部12とを有し、筒部12の底部11とは反対側が開口部13とされた有底筒状をなしている。シリンダ本体1は、このような形状にアルミニウム合金等の金属の鋳造で一体成形されている。シリンダ本体1には、ブレーキペダルの操作量に応じて前進する図示略のピストンが挿入されることになる。このため、シリンダ本体1の筒部12の内周部には、ピストンを摺動可能に嵌合させる摺動案内部14が形成されている。摺動案内部14の中心軸線の方向がシリンダ本体1の軸方向となる。筒部12の開口部13側の端面15は、シリンダ本体1の軸直交方向に沿っている。

【0015】

また、シリンダ本体1には、摺動案内部14よりも径方向外方に凹む複数、本実施形態においては、具体的には4カ所の環状のシール溝16〜19が底部11側から順に形成されている。これらのシール溝16〜19は、摺動案内部14と同心の円環状をなしており、言い換えればシリンダ本体1の軸方向に対し傾斜せずに中心を一致させている。シール溝16〜19のそれぞれには、軸方向に隣接して上記摺動案内部14が配置されている。シール溝16〜19は、それぞれ、中心軸を含む面での断面が矩形状をなしている。なお、シール溝の数は4ヵ所に限られず、マスタシリンダの形式に応じて決められるもので、2ヶ所あるいは6ヶ所に形成するようにしてもよい。

【0016】

そして、これらのシール溝16〜19に、最も底部11側のシール溝16を例示するように円環状のカップシール2が嵌合状態となるように組み付けられることになる。カップシール2は、ゴム材料を主体として形成されており、円環状の基部21から径の異なる複数、本実施形態においては、具体的には3カ所の筒状のリップ部22が軸方向同側に延出する形状をなしている。なお、カップシールの形状は上記のように3カ所の筒状のリップ部を有する形状のものに限らず、内径側と外径側との2ヶ所にリップ部を有する形状のものとしても良い。

【0017】

ここで、シリンダ本体1には、具体的には二つのピストンが挿入されることになる。そして、最も底部11側のシール溝16に配置されるカップシール2およびその底部11とは反対側に隣り合うシール溝17に配置される図示略のカップシールは、底部11側の一方のピストンに摺接してこれをシールすることになる。他方、開口部13側の2カ所のシール溝18,19のそれぞれに配置される図示略のカップシールは、開口部13側の他方のピストンに摺接してこれをシールすることになる。

【0018】

シール組付装置3は、具体的には、最も底部11側のシール溝16に円環状のカップシール2を組み付けるものである。なお、ここでは、組付対象としてシール溝16にカップシール2を組み付けるシール組付装置3を説明するが、他のシール溝17〜19のそれぞれに対してカップシールを組み付ける際にも、後述する相違点を有する同様のシール組付装置が用いられる。

【0019】

シール溝16は、溝底面24と溝壁面25と溝壁面26とを有している。溝底面24は、円筒面であり、シリンダ本体1の軸方向に沿っている。溝壁面25は、溝底面24の底部11側の端縁部から軸直交方向に沿って径方向内側に延出して摺動案内部14に繋がっている。溝壁面26は、溝底面24の開口部13側の端縁部から軸直交方向に沿って径方向内側に延出して摺動案内部14に繋がっている。

【0020】

カップシール2は、シール溝16に組付ける前の自然状態にあるとき、その外径が、シール溝16の溝底面24よりも大径となっている。カップシール2は、シール溝16に嵌合されると、その外周部において溝底面24に密着可能となっている。カップシール2は、シール溝16に嵌合された状態でその内径が摺動案内部14よりも若干小径となっている。このため、カップシール2の内周部には、上記したピストンが摺動可能に嵌合されることになる。

【0021】

シール組付装置3は、図1および図3に示すように、ベーステーブル28とメインテーブル29と下部フレーム30と上部フレーム31とを有している。ベーステーブル28は、水平に配置されており、その中間部に上下方向に貫通する開口部32が形成されている。メインテーブル29は、この開口部32を覆うようにベーステーブル28上に載置されている。下部フレーム30は、メインテーブル29の水平方向の作業者側(図1における左側)に上部が連結されるとともにベーステーブル28の開口部32を通って下方に延出している。上部フレーム31は、メインテーブル29の下部フレーム30よりも作業者とは反対側(図1における右側)に設置されている。

【0022】

図2に示すように、メインテーブル29には、上下方向に貫通する貫通孔34が形成されている。貫通孔34は下部の小径穴35とこれより大径の上部の大径穴36とを有する段付き形状をなしている。この貫通孔34には大径穴36の底面位置に複数のネジ穴37が形成されている。

【0023】

メインテーブル29には、貫通孔34と同軸をなすように筒状の一定内径のガイド部材40が固定されている。ガイド部材40は、図4に示すように、薄肉円筒状の円筒状部41と、円筒状部41の軸方向の一端から径方向外方に突出する円環状のフランジ部42とを有している。フランジ部42には複数、具体的に4カ所のボルト取付穴43が軸方向に沿って形成されている。円筒状部41のフランジ部42とは反対側の先端部44の先端面45は軸直交方向に沿っている。ガイド部材40の内周面46は軸方向の全体にわたって一定径となっている。

【0024】

図2に示すように、このガイド部材40が、貫通孔34の大径穴36にフランジ部42を嵌合させることでメインテーブル29に対して位置決めされる。そして、この状態で、ボルト取付穴43に挿通されたボルト47がメインテーブル29のネジ穴37に螺合されることで、ガイド部材40はメインテーブル29に固定される。メインテーブル29に固定された状態のガイド部材40は、メインテーブル29から鉛直上方に延出する。ガイド部材40の円筒状部41は、その外径がシリンダ本体1の摺動案内部14の内径より若干小径となっている。円筒状部41は、シリンダ本体1の摺動案内部14に嵌合して、シリンダ本体1を、その中心軸線をガイド部材40の中心軸線と一致させるように径方向に位置決めする。

【0025】

ガイド部材40のフランジ部42には、円環状の台座50が載置されている。台座50は、その内側にガイド部材40の円筒状部41を挿通させた状態でフランジ部42上に載置される。シリンダ本体1は、ガイド部材40の円筒状部41を摺動案内部14内に挿入させるようにして円筒状部41に被せられることになる。その際に、シリンダ本体1は、台座50に筒部12の開口部13側の端面15を当接させて停止することになる。台座50の厚さは、その上に載置されたシリンダ本体1のシール溝16の溝壁面26と、ガイド部材40の先端面45との軸方向位置を合わせるように設定されている。言い換えれば、台座50の厚さは、その上に載置されたシリンダ本体1のシール溝16の下端位置と、ガイド部材40の上端位置との軸方向位置を合わせるように設定されている。

【0026】

なお、図示は略すが、シール溝17にカップシールを組み付けるシール組付装置では、シール溝17の下端位置とガイド部材40の上端位置との軸方向位置を合わせるように、台座50の軸方向の厚さが設定されることになる。同様に、シール溝18にカップシールを組み付けるシール組付装置では、シール溝18の下端位置とガイド部材40の上端位置との軸方向位置を合わせるように、台座50の軸方向の厚さが設定されることになる。同様に、シール溝19にカップシールを組み付けるシール組付装置では、シール溝19の下端位置とガイド部材40の上端位置との軸方向位置を合わせるように、台座50の軸方向の厚さが設定されることになる。

【0027】

図1に示すように、下部フレーム30には、複数、具体的には3つの駆動手段としてのエアシリンダ51〜53が取り付けられている。エアシリンダ51は、下部フレーム30に支持される本体部55と、本体部55に昇降可能に設けられる昇降体56とを有している。本体部55には、図示略のエア供給源からエアが供給されることになり、昇降体56は本体部55へのエアの給排により本体部55に対し上下に昇降する。エアシリンダ52も同様に、本体部57と、これに昇降可能に設けられる昇降体58とを有しており、エアシリンダ53も同様に、本体部59と、これに昇降可能に設けられる昇降体60とを有している。

【0028】

一のエアシリンダ51の昇降体56には、中心芯金治具62が連結されている。この中心芯金治具62は、図2に示すように、ガイド部材40およびシリンダ本体1内に挿入可能であり、主軸部63と頭部64とからなっている。主軸部63は、小径軸部67と首元部68とを有しており、頭部64は大径軸部69と縮径部70とを有している。これら小径軸部67、首元部68、大径軸部69および縮径部70は、中心軸線を一致させている。

【0029】

小径軸部67は、その外周面72が軸方向の全長にわたって一定径の円柱状をなしており、図1に示すようにその頭部64とは反対側に上記昇降体56への連結用の連結穴73が軸直交方向に形成されている。図2に示すように、首元部68は、その外周面75が、小径軸部67の端部から小径軸部67から離れるほど大径となるように延出する形状をなしている。

【0030】

大径軸部69は、首元部68の小径軸部67とは反対側にあってその外周面76の全体が小径軸部67よりも大径の一定径をなしており、首元部68側の端面77が軸直交方向に沿っている。縮径部70は、大径軸部69の首元部68とは反対側に設けられ大径軸部69から離れるほど小径となる形状をなしている。大径軸部69の外径は、ガイド部材40の円筒状部41の外径と同等になっている。

【0031】

首元部68は、より具体的に、その外周面75が、中心軸線を含む面での断面が首元部68の外側に中心を有する円弧状をなしている。つまり、首元部68の外周面75は、その軸方向一端部が小径軸部67の外周面72に沿ってこの外周面72に連続し、軸方向他端部が大径軸部69の端面77に沿ってこの端面77に連続する。

【0032】

中心芯金治具62は、図1に示すように連結穴73に挿通された連結ピン80によってエアシリンダ51の昇降体56に連結されている。中心芯金治具62は、昇降体56から上方に延び、頭部64を上部に配置する姿勢でガイド部材40内に挿通されている。中心芯金治具62は、エアによる本体部55の作動で昇降体56が上昇すると上限位置まで上昇することになり、また、エアによる本体部55の作動で昇降体56が下降すると下限位置まで下降することになる。中心芯金治具62は、下限位置まで下降すると、図2に示すように、大径軸部69の首元部68側の端面77と、台座50で位置決めされたシリンダ本体1のシール溝16の底部11側の溝壁面25との軸方向位置を合わせるようになっている。

【0033】

図3に示すように、他のエアシリンダ52の昇降体58には、一対の半筒状体85,86からなる挿入治具87の一方の半筒状体85が連結されている。挿入治具87は、図2に示すカップシール2をシール溝17の方向に移動させるものである。この半筒状体85は、図5に示すように、中心芯金治具62の小径軸部67より若干大径の一定内径であり、図6に示すように、半筒状部90とフランジ部91とフランジ部92とを有している。

【0034】

半筒状部90は、図4に示すガイド部材40の内径よりも若干小径の外径を有する円筒を中心軸線と平行な中心軸線近傍の面で切断した形状をなしている。半筒状部90には、図6に示すように、その軸方向の一端側の先端部93の中心線側に段差部94が形成されている。この段差部94によって、先端部93の周方向の中心位置の径方向厚さが、軸方向の基端側および中間部よりも薄くなっている。つまり、半筒状部90は、軸方向の中間部から他端部にかけて周方向両端にある側面が、半筒状部90の中心軸線近傍の面に配置されており、先端部93の段差部94の周方向両端にある側面が、中間部から他端部にかけての側面と平行にこれら側面よりも半筒状部90の中心軸線から離れて形成されている。半筒状部90の先端部93の上端となる先端面95は、軸直交方向に沿っている。

【0035】

フランジ部91は、半筒状部90の軸方向の先端部93とは反対側の端部から、半筒状部90の中心軸線とは反対側に径方向に沿って突出するように半円環状に形成されている。フランジ部92は、半筒状部90のフランジ部91よりも軸方向の先端部93側から、半筒状部90の中心軸線とは反対側に径方向に沿って突出するように半円環状に形成されている。

【0036】

半筒状体85は、図1に示すように、シール組付装置3の作業者側(図1における左側)に配置された状態で、フランジ部91およびフランジ部92にてエアシリンダ52の昇降体58に固定されている。よって、エアによる本体部57の作動により昇降体58とともに昇降する。半筒状体85は、半筒状部90を、昇降体58から上方に延ばし段差部94を上部に配置する姿勢で、貫通孔34を介してガイド部材40と中心芯金治具62の小径軸部67との間に挿通させている。

【0037】

図2に示すように、半筒状体85は、ガイド部材40と中心芯金治具62の小径軸部67とで案内されてこれらの間で昇降することになる。言い換えれば、半筒状体85は、中心芯金治具62の外周側に中心芯金治具62の軸方向に移動可能に設けられている。半筒状体85は、上限位置まで上昇すると、半筒状部90の先端面95と、台座50で位置決めされたシリンダ本体1のシール溝16の開口部13側の溝壁面26との軸方向位置を合わせるようになっている。言い換えれば、半筒状体85は、上限位置まで上昇すると、その上端位置と、台座50で位置決めされたシリンダ本体1のシール溝16の下端位置との軸方向位置を合わせるようになっている。

【0038】

図1に示すように、さらに他のエアシリンダ53の昇降体60には、挿入治具87の他方の半筒状体86が連結されている。この半筒状体86は、半筒状体85と同内径および同外径であり、半筒状部97とフランジ部98とフランジ部99とを有している。

【0039】

半筒状部97は、半筒状部96と同様、ガイド部材40の内径よりも若干小径の外径を有する円筒を中心軸線と平行な中心軸線近傍の面で切断した形状をなしている。なお、図7に示すように、この半筒状体86の先端部100には、図6に示す一方の半筒状体85に形成されている段差部94が形成されていない。つまり、図7に示すように、半筒状体86の半筒状部97は、軸方向の全体にわたって周方向両端にある側面が、半筒状体86の中心軸線近傍の面に配置されている。半筒状部97の先端部100の上端となる先端面101は軸直交方向に沿っている。

【0040】

フランジ部98は、半筒状部97の軸方向の先端部100とは反対側の端部から、半筒状部97の中心軸線とは反対側に径方向に沿って突出するように半円環状に形成されている。また、フランジ部98は、半筒状部97のフランジ部98よりも軸方向の先端部100側から、半筒状部97の中心軸線とは反対側に径方向に沿って突出するように半円環状に形成されている。

【0041】

図1に示すように、半筒状体86は、シール組付装置3の作業者とは反対側(図1における右側)に配置された状態で、フランジ部98およびフランジ部99にてエアシリンダ53の昇降体60に固定されている。よって、エアによる本体部59の作動により昇降体60とともに昇降する。半筒状体86は、半筒状部97を昇降体60から上方に延出させる姿勢で、貫通孔34を介してガイド部材40と中心芯金治具62の小径軸部67との間に挿通させている。

【0042】

図2に示すように、半筒状体86は、ガイド部材40と中心芯金治具62の小径軸部67とで案内されてこれらの間で昇降することになる。言い換えれば、半筒状体86は、中心芯金治具62の外周側に中心芯金治具62の軸方向に移動可能に設けられている。半筒状体86は、上限位置まで上昇すると、半筒状部97の先端面101と、台座50で位置決めされたシリンダ本体1のシール溝16の開口部13側の溝壁面26との軸方向位置を合わせるようになっている。言い換えれば、半筒状体86は、上限位置まで上昇すると、その上端位置と、台座50で位置決めされたシリンダ本体1のシール溝16の下端位置との軸方向位置を合わせるようになっている。

【0043】

なお、一方の半筒状体85を駆動する図1に示すエアシリンダ52の昇降体58のストロークに対し、他方の半筒状体86を駆動するエアシリンダ53の昇降体60のストロークの方が長くなっている。よって、いずれも上限位置にあるとき先端面95,101の位置が合うことから、図1に示すように、いずれも下限位置にあるとき、一方の半筒状体85の先端面95よりも他方の半筒状体86の先端面101の方が下側に位置することになる。ここで、半筒状体85,86は、下限位置に位置しても、先端部93,100側が、ガイド部材40内に位置し、ガイド部材40から抜け出ることはない。

【0044】

上記したガイド部材40、エアシリンダ51〜53、中心芯金治具62および挿入治具87が、カップシール2をシリンダ本体1に組み付ける組付機構102を構成している。

【0045】

上部フレーム31には、駆動手段としてのエアシリンダ104,105が取り付けられている。エアシリンダ104は、上部フレーム31に支持される本体部106と、本体部106の水平方向の中心芯金治具62側に設けられる移動体107とを有している。本体部106には、図示略のエア供給源からエアが供給されることになり、移動体107は本体部106へのエアの給排により本体部106に対し水平に移動して中心芯金治具62に対し近接および離間する。

【0046】

移動体107には、上限位置にある中心芯金治具62の大径軸部69に仮保持されたカップシール2の有無および向きを検知する検知部108が設けられている。検知部108は、上限位置にある中心芯金治具62の大径軸部69と上下方向の位置が合うように配置されている。検知部108は、例えば、カップシール2を押圧し、その際に生じる反力の有無でカップシール2の有無を検知する。このことにより、検知部108は、上下方向の複数位置の反力の相違からカップシール2がリップ部22を上に向けた正常姿勢か否かを検知する。エアシリンダ104および検知部108は、カップシール2の有無および向きを検知するシール検知機構110を構成している。

【0047】

エアシリンダ105は、上部フレーム31に支持される本体部111と、本体部111の水平方向の中心芯金治具62側に設けられる移動体112とを有している。本体部111には、図示略のエア供給源からエアが供給される。移動体112は、本体部111へのエアの給排により本体部111に対し水平に移動して中心芯金治具62に対し近接および離間する。

【0048】

移動体112には、シリンダ本体1の有無を検知する検知部113が設けられている。検知部113は、例えば、シリンダ本体1を押圧しその際に生じる反力の有無でシリンダ本体1の有無を検知することになる。エアシリンダ105および検知部113は、シリンダ本体1の有無を検知するセット検知機構114を構成している。

【0049】

シール組付装置3は、組付機構102、シール検知機構110およびセット検知機構114を制御する制御部115と、作業者により押圧操作される図示略の操作ボタンと、作業者に向け警報音を発生させる図示略の警報部と、作業者に向けて表示を行う図示略の表示部とを有している。

【0050】

次に、以上に述べたシール組付装置3を用いた第1実施形態のマスタシリンダのシール組付方法について作業者が行う作業内容とともに説明する。

【0051】

シール組付装置3は、初期状態にあるとき、図1および図2に示すように、組付機構102の中心芯金治具62、挿入治具87の半筒状体85および半筒状体86が、いずれも下限位置に位置している。また、初期状態にあるとき、図1に示すように、シール検知機構110の検知部108が、中心芯金治具62から水平方向に離間する退避位置に位置している。この初期状態で、図8(A)に示すように、挿入治具87は、上記したように半筒状体85の先端部93の先端面95よりも半筒状体86の先端部100の先端面101の方が下側に位置する段違い状態となっている。

【0052】

作業者は、シール組付作業の開始に当たり、上記の初期状態から第1回のボタン操作を行う。第1回のボタン操作がなされると、図1に示す制御部115は、組付機構102のエアシリンダ51により、図8(B)に示すように、中心芯金治具62を上限位置まで上昇させて停止させる上昇工程を行う。

【0053】

中心芯金治具62の上昇後の停止を見て、作業者は、図8(C)に示すように、中心芯金治具62の大径軸部69にカップシール2を所定の向き、具体的には基部21が下となりリップ部22が上となる向きで嵌合させる仮保持工程を行う。

【0054】

次に、作業者は、第2回のボタン操作を行う。第2回のボタン操作がなされると、図1に示す制御部115は、シール検知機構110のエアシリンダ104により、図9に示すように検知部108を前進させて、検知部108により中心芯金治具62のカップシール2の有無の検知およびカップシール2の向きの検知を行った後、検知部108を図1に示す退避位置まで後退させるシールチェック工程を行う。

【0055】

制御部115は、検知部108によって、カップシール2があることを検知できない場合、およびカップシール2があっても正しい向きであることが検知できない場合に、警報部に警報音を発生させるとともに表示部に警報表示を行わせる。この場合、作業者は、中心芯金治具62の大径軸部69にカップシール2を装着し、あるいは装着し直すことになり、再度、第2回のボタン操作を行う。この再度行った第2回のボタン操作で、制御部115はカップシール2が正しい向きで装着されていることを検知部108によって検知すると、警報部の警報音を停止させる。

【0056】

第2回のボタン操作によるシールチェック工程で、カップシール2があって正しい向きであることを検知部108が検知すると、制御部115は、第3回のボタン操作を受け付ける状態となる。

【0057】

作業者は、検知部108が退避位置まで後退したことと、警報が発生していないこととを確認して、図10(A)に示すように、カップシール2を、中心芯金治具62の大径軸部69から小径軸部67にずらしつつ、小径軸部67の位置で、手前側(図10(A)の左側)よりも奥側(図10(A)の右側)が下になるように傾斜させる傾斜配置工程を行う。つまり、この傾斜配置工程では、結果的に、カップシール2を、挿入治具87の半筒状体85の先端部93の先端面95と半筒状体86の先端部100の先端面101との段違い状態に合わせるように傾斜させる。言い換えれば、この傾斜配置工程では、カップシール2を、径方向一側である水平方向の半筒状体85側が上になり、径方向他側である水平方向の半筒状体86側が下になる傾斜状態とする。さらに言い換えれば、この傾斜配置工程では、挿入治具87の先端面95,101の段差形状に沿うようにカップシール2を傾斜状態とする。このとき、カップシール2は、摩擦係数が高く粘着性を有しているため、この粘着性によって上記傾斜状態で小径軸部67に保持される。

【0058】

なお、後述するようにガイド部材40にシリンダ本体1が被せられると、中心芯金治具62およびガイド部材40の軸方向と、シリンダ本体1の軸方向とが一致することになる。このため、この傾斜配置工程は、カップシール2をシリンダ本体1の軸方向に対して傾斜させて中心芯金治具62に配置する工程となっている。また、この傾斜配置工程によって、カップシール2の径方向一側がシリンダ本体1の底部11側となるようにカップシール2をシリンダ本体1の軸方向に対して傾斜させた状態となる。

【0059】

次に、作業者は、第3回のボタン操作を行う。第3回のボタン操作がなされると、図1に示す制御部115は、組付機構102のエアシリンダ51により、図10(B)に示すように中心芯金治具62を下限位置まで下降させて停止させる中心芯金治具下降工程を行う。すると、カップシール2は上記傾斜状態を維持したまま、中心芯金治具62とともに下降してガイド部材40内に上端部を除いて入り込む。このとき、カップシール2は、ガイド部材40の円筒状部41の内周面46の形状に倣って傾斜することになり、よって、楕円形状に変形しつつ、軸方向から見て中心芯金治具62の頭部64の範囲内に収まる。

【0060】

次に、作業者は、図10(C)に示すように、シリンダ本体1を、底部11が上側となる姿勢で開口部13側から、中心芯金治具62の頭部64およびガイド部材40の円筒状部41に被せ、最終的に、図11(A)に示すように、端面15を台座50に当接させるシリンダ本体配置工程を行う。これにより、カップシール2は、上記傾斜状態を維持したままシリンダ本体1内に配置され、よって、径方向一側がシリンダ本体1の底部11側となるようにシリンダ本体1の軸方向に対し傾斜する状態となる。言い換えれば、このシリンダ本体配置工程は、カップシール2をシリンダ本体1の軸方向に対して傾斜させてシリンダ本体1内に挿入する工程となっている。

【0061】

また、このシリンダ本体配置工程では、下限位置にある中心芯金治具62の頭部64の大径軸部69が、シリンダ本体1の摺動案内部14のうち、組付対象であるシール溝16に隣接するその上側部分に嵌合することになる。これにより、中心芯金治具62の端面77が、シール溝16の上側の溝壁面25と軸方向の位置を合わせることになる。また、ガイド部材40の先端部44の先端面45がシール溝16の下側の溝壁面26と軸方向の位置を合わせることになる。この状態では、シリンダ本体1のシール溝16の上端から上側は、中心芯金治具62の頭部64で閉塞された状態となる。よって、このとき中心芯金治具62の小径軸部67とガイド部材40との間にあるカップシール2の上方向への挿入限を、中心芯金治具62の頭部64が規定することになる。つまり、シリンダ本体配置工程は、カップシール2をシリンダ本体1のシール溝16に移動させる前に、カップシール2の挿入限を規定する中心芯金治具62をシリンダ本体1内に挿入する工程となっている。

【0062】

さらに、このシリンダ本体配置工程では、ガイド部材40内にある挿入治具87の一対の半筒状体85,86にもシリンダ本体1が被せられることになる。したがって、このシリンダ本体配置工程は、カップシール2をシール溝16の方向に移動させる挿入治具87をシリンダ本体1内に配置する工程となっている。言い換えれば、このシリンダ本体配置工程は、一対の半筒状体85,86からなる挿入治具87を、それぞれの先端部93,100を段違い状態にしてシリンダ本体1内に配置する工程となっている。挿入治具87は、中心芯金治具62とシリンダ本体1との間に挿入可能な一対の半筒状体85,86からなっている。

【0063】

次に、作業者は、第4回のボタン操作を行う。第4回のボタン操作がなされると、図1に示す制御部115は、セット検知機構114のエアシリンダ105により、検知部113を前進させて、検知部113によりシリンダ本体1の有無の検知を行った後、検知部113を図1に示す退避位置まで後退させるセット検知工程を行う。

【0064】

制御部115は、検知部113によってシリンダ本体1があることを検知できない場合に、警報部に警報音を発生させるとともに表示部に警報表示を行わせる。この場合、作業者は、シリンダ本体1を中心芯金治具62およびガイド部材40に被せて、再度、第4回のボタン操作を行う。この再度行った第4回のボタン操作で、制御部115は、検知部113によってシリンダ本体1があることを検知できると、警報部の警報音を停止させる。

【0065】

第4回のボタン操作によるセット検知工程で、検知部115がシリンダ本体1があることを検知できると、制御部115は、第5回のボタン操作を受け付ける状態となる。

【0066】

作業者は、検知部113が退避位置まで後退したことと、警報が発生していないこととを確認して、第5回のボタン操作を行う。第5回のボタン操作がなされると、制御部115は、組付機構102のエアシリンダ52により、半筒状体86よりも上側にある半筒状体85を先に、図11(B)に示すように、上限位置まで上昇させて停止させる径方向一側移動工程を行う。すると、半筒状体85は、上記のようにシリンダ本体1の軸方向に対して傾斜しているカップシール2の底部11側に近接していた径方向一側に、先端部93の先端面95で当接する。この状態で、半筒状体85は、カップシール2を軸方向のシール溝16の方向に移動させながら、先端面95をシール溝16の開口部13側の溝壁面26の位置まで上昇させる。すると、カップシール2の径方向一側が、カップシール2の挿入限であってシール溝16の底部11側の溝壁面25と位置が合う頭部64の端面77と、シール溝16の開口部13側の溝壁面26と位置が合う先端面95とで挟まれて、シリンダ本体1の軸直交方向にほぼ沿う状態となる。このとき、カップシール2の径方向一側は、ガイド部材40から突出することになり、ガイド部材40による拘束が解除されるため、径方向にシール溝16の方向に広がる。また、このとき、カップシール2の径方向他側も径方向一側に引っ張られて端面77の方向に移動する。この径方向一側移動工程は、挿入治具87が、カップシール2の挿入限までカップシール2の径方向一側を移動させる工程となっており、一対の半筒状体85,86のうち、一の半筒状体85の先端部93が、カップシール2の挿入限までカップシール2を移動させる工程となっている。

【0067】

上記のように半筒状体85を上限位置まで上昇させると、次に、図1に示す制御部115は、エアシリンダ53により、残りの半筒状体86を、図11(C)に示すように、上限位置まで上昇させて停止させる径方向他側移動工程を行う。半筒状体86は、上昇途中に、シリンダ本体1の軸方向に対してまだ傾斜状態にあるカップシール2の径方向他側に先端部100の先端面101で当接し、これを軸方向のシール溝16の方向に移動させながら、先端面101をシール溝16の開口部13側の溝壁面26の位置まで上昇させる。カップシール2の径方向他側が、カップシール2の挿入限であってシール溝16の底部11側の溝壁面25と位置が合う頭部64の端面77と、シール溝16の開口部13側の溝壁面26と位置が合う先端面101とで挟まれて、シリンダ本体1の軸直交方向に沿う状態となる。その結果、カップシール2の全体がシリンダ本体1の軸直交方向に沿う状態となりながらガイド部材40から出る。すると、カップシール2は、自身の弾性力によって径方向に広がってシール溝16に入り込んで組み付く。言い換えれば、シリンダ本体1と中心芯金治具62と挿入治具87とでシリンダ本体1内にシール溝16以外に逃げ場がない状態を形成しつつ、カップシール2をシール溝16に案内する。この径方向他側移動工程は、径方向一側移動工程の後、挿入治具87が、カップシール2の挿入限までカップシール2の径方向他側を移動させる工程となっており、径方向一側移動工程の後に、他の半筒状体86の先端部100によりカップシール2の挿入限までカップシール2を移動させる工程となっている。

【0068】

以上により、一対の半筒状体85,86からなる挿入治具87は、カップシール2をシリンダ本体1の軸方向に対して傾斜させた状態でシール溝16の方向に移動させることになる。言い換えれば、中心芯金治具62の外周側に中心芯金治具62の軸方向に移動可能に設けられた挿入治具87は、カップシール2の径方向一側がシリンダ本体1の底部11側となるようにカップシール2を中心芯金治具62の軸方向に対して傾斜させた状態でシール溝16の方向に移動させ、その際に、カップシール2の挿入限までカップシール2の径方向一側を移動させた後に、カップシール2の径方向他側を挿入限まで移動させる。

【0069】

以上のようにして、カップシール2の挿入限を規定する中心芯金治具62と、中心芯金治具62の外周側に中心芯金治具62の軸方向に移動可能に設けられた挿入治具87とによってカップシール2をシリンダ本体1のシール溝16に組み付ける。

【0070】

次に、作業者はシリンダ本体1を組付機構102から上方に引き上げる取外工程を行う。図12(A)に示すように、シール溝16に保持されたカップシール2が、その内側に中心芯金治具62の頭部64を通過させながらシリンダ本体1とともに上昇することになる。そして、図12(B)に示すように、中心芯金治具62、ガイド部材40および挿入治具87を含む組付機構102から、シリンダ本体1が外れることになり、言い換えれば、中心芯金治具62、ガイド部材40および挿入治具87が、シリンダ本体1から抜けることになる。このようにして、シール溝16にカップシール2が組み付けられた状態のシリンダ本体1が得られることになる。なお、取外工程の時点でカップシール2のシール溝16への組み付けが良好に行われていない場合、カップシール2がシール溝16からはみ出した状態となっている。このため、中心芯金治具62の頭部64にカップシール2が引っかかってシリンダ本体1が中心芯金治具62から外れないことになる。作業者は、このような状態が生じたら、シール溝16にカップシール2が良好に組み付けられてはいないと判断する。つまり、この取外工程は、カップシール2の組み付け後に、中心芯金治具62がシリンダ本体1から抜けたことにより、カップシール2がシール溝16に組み付いたことを確認する工程となっている。

【0071】

制御部115は、上記の径方向他側移動工程を行った後、第6回のボタン操作を受け付ける状態となる。作業者は、シリンダ本体1を組付機構102から取り外した後、第6回のボタン操作を行う。第6回のボタン操作がなされると、制御部115は、シール組付装置3を初期状態に戻す戻し工程を行う。なお、制御部115が、上記の径方向他側移動工程を行った後、ボタン操作を待たずに自動的に戻し工程を行うようにしても良い。

【0072】

他のシール溝17〜19についても、それぞれに応じた台座50が用意された上記と同様のシール組付装置によって、上記と同様にしてカップシールが組み付けられることになる。

【0073】

ここで、上記した特許文献1に記載の技術では、シールを、プライヤで馬蹄形に変形させた状態で本体内に挿入し、プライヤによる変形を解除することで、本体の溝内に配置するようになっているため、組み付け作業が繁雑であって作業効率が悪い。また、シールが小径であって剛性が高い場合には、プライヤで馬蹄形に変形させること自体が困難になる可能性があって、シールを組み付けられない状況を生じる可能性がある。

【0074】

これに対して、第1実施形態によれば、カップシール2をシリンダ本体1の軸方向に対して傾斜させてシリンダ本体1内に挿入し、傾斜状態のまま押し込むと、カップシール2の挿入限を規定する中心芯金治具62に案内されてカップシール2がシール溝16に組み付けられることになる。よって、カップシール2を馬蹄形に変形させる等の煩雑な作業が必要ないため、製造効率を向上させることができる。しかも、カップシール2を馬蹄形に変形させる必要がないため、小口径のシリンダ本体に小径で剛性の高いカップシール2を組み付けることも容易にできる。

【0075】

また、カップシール2の挿入限を規定する中心芯金治具62をシリンダ本体1内に挿入してから、カップシール2をシリンダ本体1のシール溝16に移動させるため、カップシール2をシール溝16に円滑に組み付けることができる。

【0076】

また、カップシール2の径方向一側がシリンダ本体1の底部11側となるようにカップシール2をシリンダ本体1の軸方向に対して傾斜させた状態でシール溝16の方向に移動させる挿入治具87をシリンダ本体1内に配置するため、挿入治具87によって、カップシール2をシリンダ本体1の軸方向に対して傾斜させた状態のまま円滑に、シール溝16の方向に移動させることができる。

【0077】

また、挿入治具87がカップシール2の挿入限までカップシール2の径方向一側を移動させた後に、カップシール2の径方向他側をカップシール2の挿入限まで移動させるため、カップシール2をシール溝16内に円滑に配置することができる。

【0078】

また、挿入治具87が、中心芯金治具62とシリンダ本体1との間に挿入可能な一対の半筒状体85,86からなるため、一方の半筒状体85で、傾斜したカップシール2のシリンダ本体1の底部11側にある径方向一側をシール溝16の方向に移動させた後、他方の半筒状体86で、カップシール2の径方向他側をシール溝16の方向に移動させることができることになり、カップシール2をシール溝16内に円滑に配置することができる。

【0079】

また、カップシール2の組み付け後に、中心芯金治具62がシリンダ本体1から抜けたことにより、カップシール2がシール溝16に組み付いたことを確認するため、組み付け手順上、必要な作業によって、カップシール2がシール溝16に組み付いたことを確認することができる。

【0080】

第1実施形態によれば、カップシール2の挿入限を規定する中心芯金治具62をシリンダ本体1内に挿入するとともに、カップシール2をシリンダ本体1の軸方向に対して傾斜させて中心芯金治具62に配置し、さらに、一対の半筒状体85,86からなる挿入治具87を、それぞれの先端部93,100を段違い状態にしてシリンダ本体1内に配置して、この状態で、一対の半筒状体85,86のうち、一の半筒状体85の先端部93がカップシール2の挿入限までカップシール2を移動させた後に、他の半筒状体86の先端部100によりカップシール2の挿入限までカップシール2を移動させると、カップシール2をシール溝16内に円滑に配置することができる。よって、カップシール2を馬蹄形に変形させる等の煩雑な作業が必要ないため、製造効率を向上させることができる。しかも、カップシール2を馬蹄形に変形させる必要がないため、小径で剛性の高いカップシール2を組み付けることも容易にできる。

【0081】

第1実施形態によれば、挿入治具87が、径方向一側がシリンダ本体1の底部11側となるように中心芯金治具62の軸方向に対して傾斜した状態にあるカップシール2の径方向一側を挿入限まで移動させた後に、径方向他側を挿入限まで移動させると、カップシール2の挿入限を規定する中心芯金治具62の案内でカップシール2がシール溝16内に円滑に配置されることになる。よって、カップシール2を馬蹄形に変形させる等の煩雑な作業が必要ないため、製造効率を向上させることができる。しかも、カップシール2を馬蹄形に変形させる必要がないため、小径で剛性の高いカップシール2を組み付けることも容易にできる。

【0082】

「第2実施形態」

次に、第2実施形態を主に図1と図13〜図15とに基づいて第1実施形態との相違部分を中心に説明する。なお、第1実施形態と共通する部位については、同一称呼、同一の符号で表す。

【0083】

第2実施形態においては、第1実施形態とは若干異なる、図13に示す半筒状部90Aを有する半筒状体85Aが用いられる。つまり、第2実施形態において、図14(A)に示すように、挿入治具87Aは、第1実施形態と同様の半筒状体86と、第1実施形態とは若干異なる半筒状体85Aとで構成されている。具体的に、半筒状体85Aの半筒状部90Aは、図13に示すように、先端部93Aに、図1に示す第1実施形態の段差部94よりも、先端部93Aの周方向の中心からの径方向厚さを薄くする段差部94Aが形成されている。これにより、半筒状体85Aは、先端部93Aの軸直交方向に沿う先端面95Aの面積が第1実施形態よりも狭くなっている。

【0084】

また、第2実施形態においては、図1に示す第1実施形態の台座50は設けられておらず、第1実施形態のガイド部材40に対し若干異なる、図14(A)に示すガイド部材40Aが用いられている。ガイド部材40Aは、第1実施形態の台座50の分を含んだ厚さのフランジ部42Aを有しており、また、内周部の軸方向のフランジ部42A側の端部に端側ほど大径となる面取り120が形成されている。これにより、ガイド部材40Aの内周は、一定径の内周面46Aと面取り120とからなっている。メインテーブル29には、ガイド部材40Aをクランプするクランプ機構121が設けられている。

【0085】

さらに、第2実施形態においては、図14(A)に示すように、挿入治具87Aの半筒状体85A,86が、ガイド部材40Aから抜け出る位置まで下降可能に構成されている。

【0086】

このような第2実施形態では、初期状態にて、挿入治具87Aをガイド部材40Aから抜け出る位置まで下降させており、また、ガイド部材40Aがメインテーブル29から取り外されている。この状態で、第1実施形態と同様の、上昇工程、仮保持工程、シールチェック工程を行う。

【0087】

第2実施形態においては、シールチェック工程以降が第1実施形態と相違している。具体的には、シールチェック工程の直後に、中心芯金治具下降工程を行う。つまり、シールチェック工程で、制御部115は、図1に示す検知部108によってカップシール2が正しい向きで装着されていることを検知できると、そのまま自動的に、中心芯金治具62を下限位置まで下降させて停止させる中心芯金治具下降工程を行う。

【0088】

そして、作業者は、検知部108が退避位置まで後退したことと、警報が発生していないことと、中心芯金治具62が下限位置まで下降して停止したこととを確認して、カップシール2を、中心芯金治具62の大径軸部69から小径軸部67にずらして貫通孔34の近傍の高さまで下げ、この位置で、カップシール2を、径方向一側である水平方向の半筒状体85A側が上になり、径方向他側である水平方向の半筒状体86側が下になる傾斜状態とする傾斜配置工程を行う。

【0089】

次に、作業者は、シリンダ本体1にガイド部材40Aを予め挿入した状態で、図14(A)に示すように、これらを中心芯金治具62に被せ、ガイド部材40Aを、貫通孔34の大径穴36に嵌合させてクランプ機構121でメインテーブル29に固定するシリンダ本体・ガイド部材配置工程を行う。このとき、中心芯金治具62の貫通孔34の近傍で傾斜状態にあったカップシール2は、上側に位置していた径方向一側が、ガイド部材40Aの面取り120の案内で内周面46A内に入り込み、径方向一側がシリンダ本体1の底部11側となるようにシリンダ本体1の軸方向に対し傾斜する状態となる。よって、このシリンダ本体・ガイド部材配置工程は、カップシール2をシリンダ本体1の軸方向に対して傾斜させてシリンダ本体1内に挿入する工程となっており、カップシール2をシリンダ本体1のシール溝16に移動させる前に、カップシール2の挿入限を規定する中心芯金治具62をシリンダ本体1内に挿入する工程となっている。なお、シリンダ本体・ガイド部材配置工程において、先にガイド部材40Aをメインテーブル29に固定してから、シリンダ本体1をガイド部材40Aに被せても良い。

【0090】

このシリンダ本体・ガイド部材配置工程後には、シリンダ本体1とガイド部材40Aと中心芯金治具62との位置関係が、第1実施形態におけるシリンダ本体配置工程後と同様の状態になる。つまり、中心芯金治具62の頭部64の大径軸部69の端面77がシール溝16の上側の溝壁面25と軸方向の位置を合わせ、ガイド部材40Aの先端部44の先端面45がシール溝16の下側の溝壁面26と軸方向の位置を合わせることになる。

【0091】

この状態で、作業者により、次のボタン操作がなされると、制御部115は、第1実施形態と同様、半筒状体85Aを上限位置まで上昇させて停止させる径方向一側移動工程を行う。すると、半筒状体85Aは、図14(B)に示すように、移動途中に先端部93Aの先端面95Aが、カップシール2の底部11側に近接している径方向一側に当接し、これを押圧して軸方向のシール溝16の方向に移動させながら、図14(C)に示すように、先端面95Aをシール溝16の開口部13側の溝壁面26の位置まで上昇させる。この移動途中、カップシール2はガイド部材40Aの内周面46Aに倣いつつ傾斜して楕円形状になる。

【0092】

上記のように半筒状体85を上限位置まで上昇させると、次に、制御部115は、第1実施形態と同様、半筒状体86を、図15(A)に示すように、上限位置まで上昇させて停止させる径方向他側移動工程を行う。すると、半筒状体86は、上昇途中にカップシール2の径方向他側に、先端部100の先端面101で当接し、これを軸方向のシール溝16の方向に移動させながら、先端面101をシール溝16の開口部13側の溝壁面26の位置まで上昇させる。その結果、第1実施形態と同様に、カップシール2は、シリンダ本体1の軸直交方向に沿う状態となりながらガイド部材40Aから出ることで、自身の弾性力によって径方向に広がってシール溝16に入り込んで組み付く。

【0093】

次に、作業者は第1実施形態と同様の取外工程を行う。すると、図15(B)に示すように、シール溝16に保持されたカップシール2が、その内側に中心芯金治具62の頭部64を通過させながらシリンダ本体1とともに上昇することになる。この場合も、シリンダ本体1が中心芯金治具62から円滑には外れないことがあると、シール溝16にカップシール2が良好に組み付けられてはいないと判断することになる。その後、戻し工程で待機状態に戻す。

【0094】

「第3実施形態」

次に、第3実施形態を主に図1および図16に基づいて第1実施形態との相違部分を中心に説明する。なお、第1実施形態と共通する部位については、同一称呼、同一の符号で表す。

【0095】

第3実施形態においては、図1に示す第1実施形態の挿入治具87とは若干異なる、図16に示す挿入治具87Bが用いられる。挿入治具87Bは、一体構造の筒状部材となっており、図1に示す中心芯金治具62の小径軸部67より若干大径の一定内径であり、図16に示すように、円筒状部130とフランジ部131とフランジ部132とを有している。

【0096】

円筒状部130は、図1に示すガイド部材40の内径よりも若干小径の外径を有する円筒状をなしている。そして、図16に示す円筒状部130は、図1に示す中心芯金治具62の小径軸部67とシリンダ本体1との間に挿入可能となっている。図16に示す円筒状部130は、その軸方向の一端側の先端部133が、先端面134と段面135と一対の傾斜面136とを有している。先端面134は、円筒状部130の径方向一側にあって軸直交方向に沿っている。段面135は、円筒状部130の径方向他側にあって先端面134よりも軸方向内側にて軸直交方向に沿っている。一対の傾斜面136は、これら先端面134および段面135の近接側同士を繋ぐことで軸方向に対し傾斜している。よって、円筒状部130の先端部133には、これら先端面134、一対の傾斜面136および段面135によって、段差部137が形成されている。

【0097】

フランジ部131は、円筒状部130の軸方向の先端部133とは反対側の端部から、径方向外側に突出するように全周にわたって円環状に形成されており、フランジ部132は、円筒状部130のフランジ部131よりも軸方向の先端部133側から、径方向外側に突出するように全周にわたって円環状に形成されている。

【0098】

挿入治具87Bは、先端部133を上側に配置する姿勢で、図1に示すガイド部材40と中心芯金治具62の小径軸部67との間に円筒状部130を挿入することになる。そして、シール組付装置3の作業者側(図1における左側)に先端面134を配置し、シール組付装置3の作業者とは反対側(図1における右側)に段面135を配置する位相とされて、フランジ部131,132にて図示略の回転駆動機構に固定されることになる。そして、この図示略の回転駆動機構が図1に示すエアシリンダ52の昇降体58に支持されることになる。なお、この場合、エアシリンダ53を設ける必要はなくなる。図示略の回転駆動機構は、挿入治具87Bを、その中心軸回りに回転させるようになっている。挿入治具87Bは、上限位置まで上昇すると、先端面134と、図1に示す台座50で位置決めされたシリンダ本体1のシール溝16の下側の溝壁面26との軸方向位置を合わせるようになっている。

【0099】

このような第3実施形態では、初期状態にあるとき、下限位置にある挿入治具87Bは先端部133側がガイド部材40内に位置している。そして、第1実施形態と同様に、上昇工程、仮保持工程、シールチェック工程、傾斜配置工程、中心芯金治具下降工程、シリンダ本体配置工程およびセット検知工程を行う。

【0100】

ここで、傾斜配置工程では、作業者が、小径軸部67の位置で、手前側よりも奥側が下になるように傾斜させる結果、カップシール2を、挿入治具87Bの先端面134と段面135との段違い状態に合わせるように傾斜させる。言い換えれば、この傾斜配置工程では、カップシール2を、径方向一側である水平方向の先端面134側が上になり、径方向他側である水平方向の段面135側が下になる傾斜状態とする。さらに言い換えれば、この傾斜配置工程では、挿入治具87の先端部133の段差形状に沿うようにカップシール2を傾斜状態とする。また、シリンダ本体配置工程では、挿入治具87Bの円筒状部130にもシリンダ本体1が被せられることになり、よって、挿入治具87Bをシリンダ本体1内に配置する。

【0101】

そして、上記した第5回のボタン操作がなされると、制御部115は、挿入治具87Bをそのまま上限位置まで上昇させて停止させる軸方向移動工程を行う。すると、挿入治具87Bは、第1実施形態の径方向一側移動工程と同様に、傾斜状態にあるカップシール2の底部11側に近接していた径方向一側に、先端面134で当接し、これを軸方向のシール溝16の方向に移動させながら、先端面134をシール溝16の開口部13側の溝壁面26の位置まで上昇させる。すると、カップシール2の径方向一側が、中心芯金治具62の頭部64の端面77と先端面134とで挟まれて、シリンダ本体1の軸直交方向にほぼ沿う状態となる。このときも、カップシール2の径方向一側は、ガイド部材40から突出することになり、径方向にシール溝16の方向に広がる。また、このときも、カップシール2の径方向他側も径方向一側に引っ張られて端面77の方向に移動する。よって、この軸方向移動工程は、挿入治具87Bがカップシール2の挿入限までカップシール2の径方向一側を移動させる工程となっている。加えて、挿入治具87Bには段差部137が形成されているため、傾斜状態のカップシール2の径方向一側以外をこの段差部137の形状で逃げることができ、カップシール2の径方向一側のみを良好に押圧することができる。言い換えれば、挿入治具87Bには傾斜面136が形成されているため、傾斜状態のカップシール2の径方向一側以外をこの傾斜面136の形状で逃げることができ、カップシール2の径方向一側のみを良好に押圧することができる。

【0102】

上記のように挿入治具87Bを上限位置まで上昇させると、次に、制御部115は、図示略の回転駆動機構により、挿入治具87Bを回転させる回転工程を行う。すると、挿入治具87Bは、先端面134によって、シリンダ本体1の軸方向に対してまだ若干傾斜状態にあるカップシール2の径方向他側に接触し、これを軸方向のシール溝16の方向に移動させる。すると、カップシール2の全体がシリンダ本体1の軸直交方向に沿う状態となりながら、ガイド部材40から出ることになり、自身の弾性力によって径方向に広がってシール溝16に入り込んで組み付く。なお、回転工程における挿入治具87Bの回転角度は、待機状態に戻るように360度となっているが、少なくとも180度あれば、カップシール2をシール溝16に組み付けることが可能である。

【0103】

以上により、挿入治具87Bも、カップシール2をシリンダ本体1の軸方向に対して傾斜させた状態でシール溝16の方向に移動させる。言い換えれば、中心芯金治具62の外周側に中心芯金治具62の軸方向に移動可能に設けられた挿入治具87Bは、カップシール2の径方向一側がシリンダ本体1の底部11側となるようにカップシール2を中心芯金治具62の軸方向に対して傾斜させた状態でシール溝16の方向に移動させ、その際に、カップシール2の挿入限までカップシール2の径方向一側を移動させた後に、カップシール2の径方向他側を挿入限まで移動させる。上記回転工程の後、第1実施形態と同様の取外工程が行われると、待機状態に戻す戻し工程を行う。

【0104】

第3実施形態によれば、挿入治具87Bは、筒状部材からなるものの、先端に段差部137が形成されているため、傾斜状態のカップシール2の径方向一側以外を段差部137の形状で逃げて、カップシール2の径方向一側のみを押圧してカップシール2を傾斜状態で移動させることができる。

【0105】

また、挿入治具87Bは、筒状部材からなるものの、先端に傾斜面136が形成されているため、傾斜状態のカップシール2の径方向一側以外を傾斜面136の形状で逃げて、カップシール2の径方向一側のみを押圧してカップシール2を傾斜状態で移動させることができる。

【0106】

なお、上記した実施形態の挿入治具87,87A,87Bにかえて、中心芯金治具62とシリンダ本体1との間に挿入可能な複数の棒状部材を用いても良い。例えば、第1実施形態の半筒状体85にかえて径方向一側を複数の棒状部材で構成し、半筒状体86にかえて径方向他側を複数の棒状部材で構成して、それぞれ個別に昇降させたり、第3実施形態の挿入治具87Bにかえて、複数の棒状部材を段差状に配置して一体的に昇降させたりすることが可能である。

【0107】

以上に述べた実施形態によれば、有底筒状のシリンダ本体内に環状に形成されたシール溝に、前記シリンダ本体内を摺動するピストンをシールするカップシールを組み付けるマスタシリンダのシール組付方法であって、前記カップシールを前記シリンダ本体の軸方向に対して傾斜させて前記シリンダ本体内に挿入し、前記カップシールの挿入限を規定する中心芯金治具によって前記シール溝に組み付ける。このように、カップシールをシリンダ本体の軸方向に対して傾斜させてシリンダ本体内に挿入し、傾斜状態のまま押し込むと、カップシールの挿入限を規定する中心芯金治具に案内されてカップシールがシール溝に組み付けられることになる。よって、製造効率を向上させることができる。

【0108】

また、前記カップシールを前記シリンダ本体の前記シール溝に移動させる前に、前記カップシールの挿入限を規定する前記中心芯金治具を前記シリンダ本体内に挿入する工程を含むことにより、カップシールの挿入限を規定する中心芯金治具をシリンダ本体内に挿入してから、カップシールをシリンダ本体のシール溝に移動させるため、カップシールをシール溝に円滑に組み付けることができる。

【0109】

また、前記カップシールの径方向一側が前記シリンダ本体の底部側となるように前記カップシールを前記シリンダ本体の軸方向に対して傾斜させた状態で前記シール溝の方向に移動させる挿入治具を前記シリンダ本体内に配置する工程を含むことにより、挿入治具によって、カップシールをシリンダ本体の軸方向に対して傾斜させた状態のまま円滑に、シール溝の方向に移動させることができる。

【0110】

また、前記挿入治具が前記カップシールの挿入限まで前記カップシールの径方向一側を移動させた後に、前記カップシールの径方向他側を前記挿入限まで移動させる工程を含むことにより、カップシールをシール溝内に円滑に配置することができる。

【0111】

また、前記挿入治具は、前記中心芯金治具と前記シリンダ本体との間に挿入可能な一対の半筒状体からなることにより、一方の半筒状体で、傾斜したカップシールのシリンダ本体の底部側にある径方向一側をシール溝の方向に移動させた後、他方の半筒状体で、カップシールの径方向他側をシール溝の方向に移動させることができることになり、カップシールをシール溝内に円滑に配置することができる。

【0112】

また、前記挿入治具は、前記中心芯金治具と前記シリンダ本体との間に挿入可能で先端に段差部が形成された筒状部材からなることにより、傾斜状態のカップシールの径方向一側以外を段差部の形状で逃げることができ、カップシールの径方向一側のみを押圧してカップシールを傾斜状態で移動させることができる。

【0113】

また、前記挿入治具は、前記中心芯金治具と前記シリンダ本体との間に挿入可能で先端に傾斜面が形成された筒状部材からなることにより、傾斜状態のカップシールの径方向一側以外を傾斜面の形状で逃げて、カップシールの径方向一側のみを押圧してカップシールを傾斜状態で移動させることができる。

【0114】

また、前記カップシールの組み付け後に、前記中心芯金治具が前記シリンダ本体から抜けたことにより、前記カップシールが前記シール溝に組み付いたことを確認する工程を含むことにより、必要な作業によって、カップシールがシール溝に組み付いたことを確認することができる。

【0115】

また、有底筒状のシリンダ本体内に環状に形成されたシール溝に、前記シリンダ本体内を摺動するピストンをシールするカップシールを組み付けるマスタシリンダのシール組付方法であって、前記カップシールの挿入限を規定する中心芯金治具を前記シリンダ本体内に挿入する工程と、前記カップシールを前記シリンダ本体の軸方向に対して傾斜させて前記中心芯金治具に配置する工程と、前記カップシールを前記シリンダ本体の軸方向に対して傾斜させた状態で前記シール溝の方向に移動させる一対の半筒状体からなる挿入治具を、それぞれの先端部を段違い状態にして前記シリンダ本体内に配置する工程と、前記一対の半筒状体のうち、一の半筒状体の先端部が前記カップシールの挿入限まで前記カップシールを移動させた後に、他の半筒状体の先端部により前記カップシールの挿入限まで前記カップシールを移動させる工程と、を有する。これにより、カップシールの挿入限を規定する中心芯金治具をシリンダ本体内に挿入するとともに、カップシールをシリンダ本体の軸方向に対して傾斜させて中心芯金治具に配置し、さらに、一対の半筒状体からなる挿入治具を、それぞれの先端部を段違い状態にしてシリンダ本体内に配置して、この状態で、一対の半筒状体のうち、一の半筒状体の先端部がカップシールの挿入限までカップシールを移動させた後に、他の半筒状体の先端部によりカップシールの挿入限までカップシールを移動させると、カップシールをシール溝内に円滑に配置することができる。よって、製造効率を向上させることができる。

【0116】

また、有底筒状のシリンダ本体内に環状に形成されたシール溝に、前記シリンダ本体内を摺動するピストンをシールするカップシールを組み付けるマスタシリンダのシール組付装置であって、前記シリンダ本体内に挿入可能に設けられ前記カップシールの挿入限を規定する中心芯金治具と、該中心芯金治具の外周側に前記中心芯金治具の軸方向に移動可能に設けられ、前記カップシールの径方向一側が前記シリンダ本体の底部側となるように前記カップシールを前記中心芯金治具の軸方向に対して傾斜させた状態で前記シール溝の方向に移動させる挿入治具と、を有し、前記挿入治具は、前記カップシールの挿入限まで前記カップシールの径方向一側を移動させた後に、前記カップシールの径方向他側を前記挿入限まで移動させる。これにより、挿入治具が、径方向一側がシリンダ本体の底部側となるように中心芯金治具の軸方向に対して傾斜した状態にあるカップシールの径方向一側を挿入限まで移動させた後に、径方向他側を挿入限まで移動させると、カップシールの挿入限を規定する中心芯金治具の案内でカップシールがシール溝内に円滑に配置されることになる。よって、製造効率を向上させることができる。

【0117】

また、有底筒状のシリンダ本体内に環状に形成されたシール溝に、前記シリンダ本体内を摺動するピストンをシールするカップシールを組み付けるマスタシリンダのシール組付方法であって、前記カップシールの挿入限を規定する中心芯金治具を前記シリンダ本体内に挿入する工程と、前記カップシールの径方向一側が前記シリンダ本体の底部側となるように前記カップシールを前記シリンダ本体の軸方向に対して傾斜させた状態で挿入治具によって前記シールの溝の方向に移動させる工程と、前記挿入治具が前記カップシールの挿入限まで前記カップシールの径方向一側を移動させた後に、前記カップシールの径方向他側を挿入限まで移動させる工程と、を有する。

【符号の説明】

【0118】

1 シリンダ本体

2 カップシール

3 シール組付装置

16 シール溝

62 中心芯金治具

85,86 半筒状体

87,87A 挿入治具

87B 挿入治具(筒状部材)

93,100 先端部

136 傾斜面

137 段差部

【特許請求の範囲】

【請求項1】

有底筒状のシリンダ本体内に環状に形成されたシール溝に、前記シリンダ本体内を摺動するピストンをシールするカップシールを組み付けるマスタシリンダのシール組付方法であって、

前記カップシールを前記シリンダ本体の軸方向に対して傾斜させて前記シリンダ本体内に挿入し、前記カップシールの挿入限を規定する中心芯金治具によって前記シール溝に組み付けることを特徴とするマスタシリンダのシール組付方法。

【請求項2】

前記カップシールを前記シリンダ本体の前記シール溝に移動させる前に、前記カップシールの挿入限を規定する前記中心芯金治具を前記シリンダ本体内に挿入する工程を含むことを特徴とする請求項1に記載のマスタシリンダのシール組付方法。

【請求項3】

前記カップシールの径方向一側が前記シリンダ本体の底部側となるように前記カップシールを前記シリンダ本体の軸方向に対して傾斜させた状態で前記シール溝の方向に移動させる挿入治具を前記シリンダ本体内に配置する工程を含むことを特徴とする請求項2に記載のマスタシリンダのシール組付方法。

【請求項4】

前記挿入治具が前記カップシールの挿入限まで前記カップシールの径方向一側を移動させた後に、前記カップシールの径方向他側を前記挿入限まで移動させる工程を含むことを特徴とする請求項3に記載のマスタシリンダのシール組付方法。

【請求項5】

前記挿入治具は、前記中心芯金治具と前記シリンダ本体との間に挿入可能な一対の半筒状体からなることを特徴とする請求項3または4に記載のマスタシリンダのシール組付方法。

【請求項6】

前記挿入治具は、前記中心芯金治具と前記シリンダ本体との間に挿入可能で先端に段差部が形成された筒状部材からなることを特徴とする請求項3または4に記載のマスタシリンダのシール組付方法。

【請求項7】

前記挿入治具は、前記中心芯金治具と前記シリンダ本体との間に挿入可能で先端に傾斜面が形成された筒状部材からなることを特徴とする請求項3乃至5のいずれか一項に記載のマスタシリンダのシール組付方法。

【請求項8】

前記カップシールの組み付け後に、前記中心芯金治具が前記シリンダ本体から抜けたことにより、前記カップシールが前記シール溝に組み付いたことを確認する工程を含むことを特徴とする請求項1乃至7のいずれか一項に記載のマスタシリンダのシール組付方法。

【請求項9】

有底筒状のシリンダ本体内に環状に形成されたシール溝に、前記シリンダ本体内を摺動するピストンをシールするカップシールを組み付けるマスタシリンダのシール組付方法であって、

前記カップシールの挿入限を規定する中心芯金治具を前記シリンダ本体内に挿入する工程と、

前記カップシールを前記シリンダ本体の軸方向に対して傾斜させて前記中心芯金治具に配置する工程と、

前記カップシールを前記シリンダ本体の軸方向に対して傾斜させた状態で前記シール溝の方向に移動させる一対の半筒状体からなる挿入治具を、それぞれの先端部を段違い状態にして前記シリンダ本体内に配置する工程と、

前記一対の半筒状体のうち、一の半筒状体の先端部が前記カップシールの挿入限まで前記カップシールを移動させた後に、他の半筒状体の先端部により前記カップシールの挿入限まで前記カップシールを移動させる工程と、

を有することを特徴とするマスタシリンダのシール組付方法。

【請求項10】

有底筒状のシリンダ本体内に環状に形成されたシール溝に、前記シリンダ本体内を摺動するピストンをシールするカップシールを組み付けるマスタシリンダのシール組付装置であって、

前記シリンダ本体内に挿入可能に設けられ前記カップシールの挿入限を規定する中心芯金治具と、

該中心芯金治具の外周側に前記中心芯金治具の軸方向に移動可能に設けられ、前記カップシールの径方向一側が前記シリンダ本体の底部側となるように前記カップシールを前記中心芯金治具の軸方向に対して傾斜させた状態で前記シール溝の方向に移動させる挿入治具と、を有し、

前記挿入治具は、前記カップシールの挿入限まで前記カップシールの径方向一側を移動させた後に、前記カップシールの径方向他側を前記挿入限まで移動させることを特徴とするマスタシリンダのシール組付装置。

【請求項1】

有底筒状のシリンダ本体内に環状に形成されたシール溝に、前記シリンダ本体内を摺動するピストンをシールするカップシールを組み付けるマスタシリンダのシール組付方法であって、

前記カップシールを前記シリンダ本体の軸方向に対して傾斜させて前記シリンダ本体内に挿入し、前記カップシールの挿入限を規定する中心芯金治具によって前記シール溝に組み付けることを特徴とするマスタシリンダのシール組付方法。

【請求項2】

前記カップシールを前記シリンダ本体の前記シール溝に移動させる前に、前記カップシールの挿入限を規定する前記中心芯金治具を前記シリンダ本体内に挿入する工程を含むことを特徴とする請求項1に記載のマスタシリンダのシール組付方法。

【請求項3】

前記カップシールの径方向一側が前記シリンダ本体の底部側となるように前記カップシールを前記シリンダ本体の軸方向に対して傾斜させた状態で前記シール溝の方向に移動させる挿入治具を前記シリンダ本体内に配置する工程を含むことを特徴とする請求項2に記載のマスタシリンダのシール組付方法。

【請求項4】

前記挿入治具が前記カップシールの挿入限まで前記カップシールの径方向一側を移動させた後に、前記カップシールの径方向他側を前記挿入限まで移動させる工程を含むことを特徴とする請求項3に記載のマスタシリンダのシール組付方法。

【請求項5】

前記挿入治具は、前記中心芯金治具と前記シリンダ本体との間に挿入可能な一対の半筒状体からなることを特徴とする請求項3または4に記載のマスタシリンダのシール組付方法。

【請求項6】

前記挿入治具は、前記中心芯金治具と前記シリンダ本体との間に挿入可能で先端に段差部が形成された筒状部材からなることを特徴とする請求項3または4に記載のマスタシリンダのシール組付方法。

【請求項7】

前記挿入治具は、前記中心芯金治具と前記シリンダ本体との間に挿入可能で先端に傾斜面が形成された筒状部材からなることを特徴とする請求項3乃至5のいずれか一項に記載のマスタシリンダのシール組付方法。

【請求項8】

前記カップシールの組み付け後に、前記中心芯金治具が前記シリンダ本体から抜けたことにより、前記カップシールが前記シール溝に組み付いたことを確認する工程を含むことを特徴とする請求項1乃至7のいずれか一項に記載のマスタシリンダのシール組付方法。

【請求項9】

有底筒状のシリンダ本体内に環状に形成されたシール溝に、前記シリンダ本体内を摺動するピストンをシールするカップシールを組み付けるマスタシリンダのシール組付方法であって、

前記カップシールの挿入限を規定する中心芯金治具を前記シリンダ本体内に挿入する工程と、

前記カップシールを前記シリンダ本体の軸方向に対して傾斜させて前記中心芯金治具に配置する工程と、

前記カップシールを前記シリンダ本体の軸方向に対して傾斜させた状態で前記シール溝の方向に移動させる一対の半筒状体からなる挿入治具を、それぞれの先端部を段違い状態にして前記シリンダ本体内に配置する工程と、

前記一対の半筒状体のうち、一の半筒状体の先端部が前記カップシールの挿入限まで前記カップシールを移動させた後に、他の半筒状体の先端部により前記カップシールの挿入限まで前記カップシールを移動させる工程と、

を有することを特徴とするマスタシリンダのシール組付方法。

【請求項10】

有底筒状のシリンダ本体内に環状に形成されたシール溝に、前記シリンダ本体内を摺動するピストンをシールするカップシールを組み付けるマスタシリンダのシール組付装置であって、

前記シリンダ本体内に挿入可能に設けられ前記カップシールの挿入限を規定する中心芯金治具と、

該中心芯金治具の外周側に前記中心芯金治具の軸方向に移動可能に設けられ、前記カップシールの径方向一側が前記シリンダ本体の底部側となるように前記カップシールを前記中心芯金治具の軸方向に対して傾斜させた状態で前記シール溝の方向に移動させる挿入治具と、を有し、

前記挿入治具は、前記カップシールの挿入限まで前記カップシールの径方向一側を移動させた後に、前記カップシールの径方向他側を前記挿入限まで移動させることを特徴とするマスタシリンダのシール組付装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2013−52692(P2013−52692A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−190106(P2011−190106)

【出願日】平成23年8月31日(2011.8.31)

【出願人】(509186579)日立オートモティブシステムズ株式会社 (2,205)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年8月31日(2011.8.31)

【出願人】(509186579)日立オートモティブシステムズ株式会社 (2,205)

【Fターム(参考)】

[ Back to top ]