マットおよびその製造方法、モップおよびその製造方法、並びにパイル糸

【課題】長期間の使用にわたって吸水時における水分の染み出しを防止しつつ、吸水性を保持することができるパイル糸を備えたマットを提供すること。

【解決手段】本発明に係るマットA1は、基布2と、当該基布2に起立状態に取り付けられたパイル糸3とを備え、パイル糸3は、低融点繊維および非低融点繊維を混合して構成された単糸30を用いて構成されており、単糸30は、その横断面において、中央部における低融点繊維の占める割合が上記横断面の全体における低融点繊維の占める割合よりも大きくされているとともに、上記中央部における低融点繊維が融着している。

【解決手段】本発明に係るマットA1は、基布2と、当該基布2に起立状態に取り付けられたパイル糸3とを備え、パイル糸3は、低融点繊維および非低融点繊維を混合して構成された単糸30を用いて構成されており、単糸30は、その横断面において、中央部における低融点繊維の占める割合が上記横断面の全体における低融点繊維の占める割合よりも大きくされているとともに、上記中央部における低融点繊維が融着している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建物の出入り口などに敷いて用いられ履物の裏面の付着物を除去するためのマットおよびその製造方法、床面などの清掃用具として用いられるモップおよびその製造方法、並びにそのマットやモップを構成するパイル糸に関する。

【背景技術】

【0002】

ビルや店舗などの建物の出入り口には、一般に、履物の裏面に付着した汚れを除去するためのマットが敷かれている。建物の出入り口に敷いて用いられるマットとしては、例えば基布に対して吸水性ないしダスト捕捉性を有するパイル糸を取り付けて構成されたものが用いられる。このような構成のマットによれば、建物に入る者がマットを踏んで通過することにより、履物の裏面に付着した水分や油分、或いはダストなどを除去することができ、履物の裏面の付着物によって建物内の床面が汚れることは抑制される。しかしながら、雨天の場合などには、パイル糸に比較的多量の雨水が吸収されることになるが、パイル糸にある程度の水分が含まれた状態において当該パイル糸が履物で踏まれると、パイル糸が倒れて水分が染み出してしまう。その結果、履物に付着していた水分が除去されなかったり、或いは、パイル糸から染み出した水分が余分に履物に付着する場合があり、マットとして適切に機能し得ない事態を招くこととなっていた。

【0003】

このような問題点を解消すべく、マットを構成するパイル糸において、曲げ弾性(高反発弾性)を有するモノフィラメントを備えたものが提案されている。モノフィラメントを用いたパイル糸の従来例としては、例えば特許文献1に開示されている。特許文献1に開示されたマット用のパイル糸は、高融点樹脂製のモノフィラメントからなる心材と、この心材の周囲に巻き付けられた繊維束からなる拭材と、これら心材および拭材を結合するための融着材とを備えて構成されている。上記融着材は、その融点が心材の融点よりも低いプラスチックで構成され、心材および拭材の間に心材の長手方向に沿って配されている。このような構成のパイル糸は、心材の周囲に拭材を撚り合わせた状態にて融着材の融点程度の温度に加熱することにより、心材および拭材が心材の長手方向に連続的に配置された融着材を介して一体的に結合された構成とされている。そして、上記構成のパイル糸を基布に対して起立状態に取り付けて構成されるマット(特許文献1の図7参照)においては、パイル糸が履物で踏まれるなどの荷重を受けて倒れても、パイル糸に対する荷重から解放されると、心材の曲げ弾性によってパイル糸が起立状態に復元する。このため、特許文献1に記載された構成によれば、雨天の場合などにパイル糸に吸収された水分が染み出して履物の裏面に付着するといった不都合は、ある程度抑制される。

【0004】

しかしながら、特許文献1に記載された構成では、モノフィラメントからなる心材と融着材とを一纏めにし、この心材および融着材と、拭材とを撚り合わせる必要があるため、パイル糸を作製するのに手間が掛かっていた。また、パイル糸を基布に取り付ける際には、心材(モノフィラメント)に拭材が融着された素材の曲げ弾性が取り付け作業を阻害する要因になり、生産効率の低下および製造コストの上昇という不具合を招くこととなっていた。

【0005】

【特許文献1】実用新案登録第2576433号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、このような事情のもとに考え出されたものであって、長期間の使用にわたって吸水時における水分の染み出しを防止しつつ、吸水性を保持することができるパイル糸を備えたマットやモップ、およびそのようなマットやモップの一部を構成するパイル糸を提供することを課題としている。また、本発明はそのようなマットやモップを効率よく、かつ適切に製造することが可能な製造方法を提供することを他の課題としている。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明では、次の技術的手段を講じている。

【0008】

本発明の第1の側面によって提供されるパイル糸は、低融点繊維および非低融点繊維を混合して構成された単糸を1または2以上用いて構成されたパイル糸であって、上記単糸は、その横断面において、中央部における上記低融点繊維の占める割合が上記横断面の全体における上記低融点繊維の占める割合よりも大きくされているとともに、上記中央部における上記低融点繊維が融着している、ことを特徴としている。

【0009】

このような構成のパイル糸によれば、単糸の中央部においては、その周辺の表層部よりも低融点繊維が密集した状態で融着しているため、これら低融点繊維どうしがある程度纏まって一体的に結合することになる。したがって、単糸の中央部は、低融点繊維の融着によって、適度に補強された状態(補強部)となる。このように補強部を有する単糸によって構成されたパイル糸は、適度な曲げ弾性を有しており、復元弾性力を発揮する。そして、このような構成の単糸を2以上用いて構成されたパイル糸においては、単糸の中央部に位置する補強部に着目すると理解できるように、これら補強部は、パイル糸の横断面領域において、相互に一定の間隔を隔てて適度に分散された配置(三次元立体的構造)となる。このような構造を有するパイル糸は、曲げ弾性を高めるうえで好適であり、より大きな復元弾性力を発揮しうるものとなる。したがって、当該パイル糸を用いて構成されたマットにおいては、雨天時などの吸水時においても補強部が適切な復元弾性力を発揮することにより、踏まれても倒れ難く、水分の染み出しを防止することができる。また、このように、より大きな復元弾性力を発揮しうる三次元立体構造の補強部を備えたパイル糸においては、優れた形状安定性を有しており、その結果、長期の使用に亘って復元弾性力を適切に発揮することができる。

【0010】

一方、単糸の表層部においては、低融点繊維が含まれてはいるものの、中央部に比べて非低融点繊維の占める割合が相対的に多くなっている。したがって、単糸の表層部では、非低融点繊維の周囲に適度な空隙が存在することとなり、所定の吸水性能を確保することができる。

【0011】

このようなことから理解できるように、本発明の第1の側面によれば、長期間の使用にわたって吸水時における水分の染み出しを防止しつつ、吸水性を保持することができるパイル糸を提供することができる。

【0012】

本発明の第2の側面によって提供されるマットは、基布と、当該基布に起立状態に取り付けられたパイル糸と、を備えるマットであって、上記パイル糸は、低融点繊維および非低融点繊維を混合して構成された単糸を1または2以上用いて構成されており、上記単糸は、その横断面において、中央部における上記低融点繊維の占める割合が上記横断面の全体における上記低融点繊維の占める割合よりも大きくされているとともに、上記中央部における上記低融点繊維が融着している、ことを特徴としている。

【0013】

このような構成によれば、単糸の中央部においては、その周辺の表層部よりも低融点繊維が密集した状態で融着しているため、これら低融点繊維どうしがある程度纏まって一体的に結合することになる。したがって、単糸の中央部は、低融点繊維の融着によって適度に補強された補強部となる。このように補強部を有する単糸によって構成されたパイル糸は、適度な曲げ弾性を有しており、復元弾性力を発揮する。そして、このような構成の単糸を2以上用いて構成されたパイル糸においては、単糸の中央部に位置する補強部に着目すると理解できるように、これら補強部は、パイル糸の横断面領域において、相互に一定の間隔を隔てて適度に分散された三次元立体的構造となる。このような構造を有するパイル糸は、曲げ弾性を高めるうえで好適であり、より大きな復元弾性力を発揮しうるものとなる。したがって、当該パイル糸を備えた本発明の第2の側面に係るマットによれば、雨天時などの吸水時においても補強部が適切な復元弾性力を発揮することにより、踏まれても倒れ難く、水分の染み出しを防止することができる。また、このように、より大きな復元弾性力を発揮しうる三次元立体構造の補強部を備えたパイル糸においては、優れた形状安定性を有しており、その結果、長期の使用に亘って復元弾性力を適切に発揮することができる。

【0014】

一方、単糸の表層部においては、低融点繊維が含まれてはいるものの、中央部に比べて非低融点繊維の占める割合が相対的に多くなっている。したがって、単糸の表層部では、非低融点繊維の周囲に適度な空隙が存在することとなり、所定の吸水性能を確保することができる。

【0015】

このようなことから理解できるように、本発明の第2の側面によれば、長期間の使用にわたって吸水時における水分の染み出しを防止しつつ、吸水性を保持することができるパイル糸を備えたマットを提供することができる。

【0016】

本発明の好ましい実施の形態においては、上記単糸の全体における上記低融点繊維の占める割合が50〜99%である。

【0017】

このような構成は、単糸の中央部において低融点繊維を適切に一体化するうえで好適である。

【0018】

本発明の第3の側面によって提供されるマットの製造方法は、低融点繊維および非低融点繊維が略均一に分散する状態で束ねられた材料単糸によりパイル用糸を形成する工程と、基布に対して上記パイル用糸を取り付ける工程と、上記低融点繊維の融点以上の所定の温度まで加熱する加熱工程と、を含み、この加熱工程により、上記材料単糸を、その横断面において、中央部における上記低融点繊維の占める割合が上記横断面の全体における上記低融点繊維の占める割合よりも大となる単糸に変化させる、ことを特徴としている。

【0019】

本発明の第3の側面に係る製造方法によれば、本発明の第2の側面に係るマットを効率よく、かつ適切に製造することができる。具体的には、低融点繊維と非低融点繊維とが略均一に分散された状態で束ねられた材料単糸においては、材料単糸の横断面における外側から中心に向けて撚り力が作用する。この状態でパイル用糸を低融点繊維の融点以上の所定の温度まで加熱すると、当該加熱の過程において、低融点繊維は、軟化して流動性が増すとともに隣接する繊維による拘束を受け難くなり、これと上記撚り力の作用とが相俟って、材料単糸の中心側に集束する。そして、低融点繊維が融点以上の所定の温度まで加熱されると、低融点繊維が融着する。このように、低融点繊維と非低融点繊維とからなる材料単糸で形成されたパイル用糸に適宜熱処理を施すことにより、本発明の第2の側面に係るマットを適切に製造することができる。

【0020】

また、本発明の第3の側面に係る製造方法においては、パイル用糸を基布に取り付ける時点では、当該パイル用糸を構成する材料単糸は、低融点繊維および非低融点繊維からなる繊維束として構成されており、低融点繊維が融着一体化して曲げ弾性が高められる前であるので、適度な柔軟性を有している。したがって、基布に対するパイル用糸の取り付け作業を効率よく行なうことができる。

【0021】

本発明の第4の側面によって提供されるモップは、基布と、当該基布に起立状態に取り付けられたパイル糸と、を備えるモップであって、上記パイル糸は、低融点繊維および非低融点繊維を混合して構成された単糸を1または2以上用いて構成されており、上記単糸は、その横断面において、中央部における上記低融点繊維の占める割合が上記横断面の全体における上記低融点繊維の占める割合よりも大きくされているとともに、上記中央部における上記低融点繊維が融着している、ことを特徴としている。

【0022】

本発明の第5の側面によって提供されるモップの製造方法は、低融点繊維および非低融点繊維が略均一に分散する状態で束ねられた材料単糸によりパイル用糸を形成する工程と、基布に対して上記パイル用糸を取り付ける工程と、上記低融点繊維の融点以上の所定の温度まで加熱する加熱工程と、を含み、この加熱工程により、上記材料単糸を、その横断面において、中央部における上記低融点繊維の占める割合が上記横断面の全体における上記低融点繊維の占める割合よりも大となる単糸に変化させる、ことを特徴としている。

【0023】

本発明の第3または第5の側面において、好ましくは、上記加熱工程は、上記低融点繊維の軟化点以上で且つ融点未満の第1の温度範囲である状態を所定時間維持する段階と、上記低融点繊維の融点以上で且つ上記非低融点繊維の融点未満の第2の温度範囲である状態を所定時間維持する段階とを含む。

【0024】

本発明のその他の特徴および利点は、添付図面を参照して以下に行う詳細な説明によって、より明らかとなろう。

【発明を実施するための最良の形態】

【0025】

以下、本発明の好ましい実施の形態について、図面を参照して具体的に説明する。

【0026】

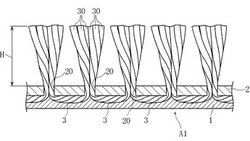

図1〜図3は、本発明に係るマットの一例を示している。図1は、本実施形態のマットA1の平面図である。図2は、図1に示すマットA1の要部拡大図である。図3は、図2のIII−III線に沿う断面図である。

【0027】

図1に示すように、マットA1は、マットベース1と、基布2と、パイル糸3とを備える。

【0028】

マットベース1は、図1に表れているように、平面視長矩形のシート状であり、例えば合成樹脂製である。

【0029】

基布2は、平面視長矩形であり、マットベース1の周縁の内側に納まるように、図示しない合成樹脂製のプレコート材を介してマットベース1上に接合されている。基布2は、例えばポリエステルなどからなる合成樹脂製の不織布によって形成されており、厚みは例えば約0.5〜1.5mm、目付けは例えば約80〜200g/m2である。図2および図3に表れているように、基布2には、パイル糸3を通すための複数の糸通し孔20が厚み方向に貫通するように形成されている。糸通し孔20は、基布2の長手方向X1,X2に所定ピッチで並ぶように列をなし、且つ当該列が基布2の短手方向Y1,Y2に規則的に並ぶように配されている。

【0030】

図2および図3に表れているように、パイル糸3は、3本の単糸30を撚り合わせて形成されたものが一定長さに切断された形態を有しており、それぞれが基布2に保持されている。具体的には、各パイル糸3は、長手方向X1,X2に隣接する一対の糸通し孔20に対して、その両端部が各別に基布2の下面側から上面側に通されている。また、1つの糸通し孔20には、隣り合うパイル糸3の端部どうしが纏めて通されている。これにより、パイル糸3は、その端部が基布2に対して起立する状態で取り付けられており、いわゆるカットパイルとして構成されるものである。パイル糸3のパイル高H(基布2の上面から起立する部分の長さ)は、例えば約3.0〜20mmである。

【0031】

図4は、マットA1を構成するパイル糸3の横断面構造を模式的に表す図である。同図に表れているように、単糸30は、低融点繊維31および非低融点繊維32からなり、これらを束ねて構成された混合糸である。ここで、低融点繊維とは、パイルを構成する一般的な繊維に比べて融点が低いものを意味し、ポリエステル、ナイロン、ポリプロピレンなどの合成繊維の全般をいう。非低融点繊維とは、パイルを構成する一般的な繊維で低融点繊維よりも融点が高いものを意味する。

【0032】

低融点繊維31は、単糸30の横断面において、その中央部に比較的多く占有するように偏って分布している。すなわち、単糸30の横断面において、その中央部における低融点繊維31の占める割合が、全体における低融点繊維31の占める割合よりも大きくされている。例えば、単糸30の横断面全体において低融点繊維31の占める割合が75重量%の場合には、当該横断面の中央部において低融点繊維31の占める割合が85重量%程度とされている。そして、単糸30の横断面の中央部においては、隣接する低融点繊維31どうしが融着することにより一体的に結合し、補強部30A(図4において、概ね破線で囲まれた領域)が形成されている。

【0033】

一方、単糸30の横断面における表層部においては、低融点繊維31が含まれてはいるものの、中央部に比べて非低融点繊維32の占める割合が多くなっている。したがって、単糸30の表層部では、非低融点繊維32の周囲に空隙が存在している。また、単糸30の表層部においても低融点繊維31は多少存在しており、隣接する低融点繊維31どうしが適宜融着している。

【0034】

本実施形態における低融点繊維31としては、例えばポリエステル系繊維、ポリアミド系繊維が挙げられる。低融点繊維31の融点は例えば約100〜150℃であり、軟化点は例えば約40〜90℃である。非低融点繊維32としては、例えばポリエステル系繊維、ポリアミド系繊維が挙げられ、その融点は例えば約210〜260℃である。単糸30の全体において低融点繊維31が占める割合は、例えば50〜99重量%であり、好ましくは75〜90重量%、さらに好ましくは80〜85重量%である。

【0035】

次に、上記したマットA1の製造方法の一例を図5〜図7を参照して説明する。

【0036】

まず、パイル3を構成する単糸30の材料である材料単糸300を準備する。材料単糸300は、低融点繊維31および非低融点繊維32がほぼ均一に分散する状態で束ねられた繊維束に撚りをかけることにより得られる。本実施形態では、例えば、低融点繊維31として、繊度が3〜5デニール、融点が約100〜150℃、軟化点が約40〜90℃のポリエステル低融点繊維を用い、非低融点繊維32として、繊度が3〜5デニール、融点が約250〜260℃のポリエステルレギュラー繊維を用いる。材料単糸300の撚り数は、例えば約180〜250T/mである。そして、3本の材料単糸300を撚り合わせて、三子撚りの連続したパイル用糸3Aを得る。当該パイル用糸3Aの撚り数は、例えば約100〜150T/mである。そして、必要に応じて、撚り加工済みの連続したパイル用糸3Aに対し、染色処理を施す。

【0037】

次に、パイル用糸3Aを基布2に取り付ける。具体的には、基布2に対し、上記した撚り加工済みの連続したパイル用糸3Aを用いて、ミシンタフト法によるタフティングを行ない、ループパイルを形成する。そして、基布2上に形成された各ループをその先端付近で切断する(図5参照)ことにより、カットパイルとして構成されたパイル用糸3Aが形成される。ここで、基布2には、糸通し孔20が同時に形成され、この糸通し孔20にパイル用糸3Aが通された状態となる。図6は、パイル用糸3Aの横断面構造を模式的に表す図である。

【0038】

次いで、基布2の裏面に、ニトリルゴム(NBR)、スチレンブタジエンゴム(SBR)、エチレンビニルアセテート(EVA)、アクリル系樹脂などの合成樹脂を含有するプレコート材を塗布し、加熱処理(プレコート熱処理)を施す。当該プレコート熱処理は、パイル側について所定の温度範囲(以下、「第1の温度範囲」という)である状態を所定時間維持することにより行う。ここで、第1の温度範囲とは、パイル用糸3Aに含まれる低融点繊維31の軟化点以上で、かつ融点未満の範囲である。プレコート熱処理の温度時間条件としては、例えばパイル側の温度を約80〜120℃とし、約3〜10分間維持する。

【0039】

ここで、撚りがかかったパイル用糸3Aにおいては、各材料単糸300の横断面における外側から中心に向けて撚り力が作用している。プレコート熱処理によってパイル用糸3Aが低融点繊維31の軟化点以上である第1の温度範囲に維持されると、低融点繊維31は、軟化して流動性が増す。そして、低融点繊維31の流動性が増すにつれて隣接する繊維による拘束を受け難くなり、これと上記撚り力の作用とが相俟って、低融点繊維31は、例えば図7に表れているように、材料単糸300の中心側に集束する。

【0040】

次いで、基布2の裏面に、マットベース1の材料としてのペースト状の合成樹脂シートを押圧接触させ、加熱処理(バッキング加工)を施す。当該バッキング加工は、パイル側について所定の温度範囲(以下、「第2の温度範囲」という)である状態を所定時間維持することにより行う。ここで、第2の温度範囲とは、パイル用糸3Aに含まれる低融点繊維31の融点以上で、かつ非低融点繊維32の融点未満の範囲である。バッキング加工の温度時間条件としては、例えばパイル側の温度を約120〜140℃とし、約3〜10分間維持する。バッキング加工により、基布2の裏面のプレコート材および上記合成樹脂シートは、加硫接合される。

【0041】

バッキング加工によってパイル用糸3Aが低融点繊維31の融点以上である第2の温度範囲に維持されると、材料単糸300に含まれる低融点繊維31は溶融する。ここで、単糸30の中心部においては、その周辺の表層部に比べて低融点繊維31が密集しているため、溶融した低融点繊維31はある程度纏まって一体的に融着し、補強部30Aが形成される(図4参照)。一方、単糸30の表層部においては、低融点繊維31が存在するものの、低融点繊維31の占める割合は相対的に小さく、隣接する低融点繊維31どうしが所々で融着する。なお、低融点繊維31は、硬化後において収縮する。上記した一連の作業工程により、図1〜図3に示すマットA1を効率よく製造することができる。

【0042】

次に、マットA1の作用について説明する。

【0043】

マットA1は、履物の裏面に付着した汚れなどを除去するために、例えば建物の出入り口に敷いて用いられる。マットA1では、単糸30の中央部において、その周辺の表層部よりも低融点繊維31が密集した状態で一体的に結合(融着)する補強部30Aが形成されているとともに、単糸30の三子撚り糸としてパイル糸3が形成されている。パイル糸3において、単糸30の中央部に位置する補強部30Aに着目すると理解できるように、これら補強部30Aは、パイル糸3の横断面において相互に一定の間隔を隔てつつ、らせん状に配置された三次元立体構造となっている。このような構造を有するパイル糸3は、曲げ弾性を高めるうえで好適であり、より大きな復元弾性力を発揮しうるものである。したがって、パイル糸3を備えたマットA1においては、雨天時などの吸水時においても補強部30Aが適切な復元弾性力を発揮することにより、踏まれても倒れ難く、水分の染み出しが適切に防止される。また、このように、より大きな復元弾性力を発揮しうる三次元立体構造の補強部30Aを備えたパイル糸3においては、形状安定性に優れており、その結果、長期の使用に亘って復元弾性力が適切に維持される。

【0044】

一方、各単糸30の表層部においては、低融点繊維31が含まれてはいるものの、中央部に比べて非低融点繊維32の占める割合が相対的に多くなっている。したがって、単糸30の表層部では、非低融点繊維32の周囲に適度な空隙が存在することとなり、所定の吸水性能が確保される。また、各単糸30の表面部にも低融点繊維31が存在しているため、隣接する低融点繊維31どうしが適度に結合された状態が維持される。

【0045】

また、本発明に係るマットA1においては、パイル用糸3Aが基布2に取り付けられた後に当該パイル用糸3Aに含まれる低融点繊維31が硬化することになるので、型崩れや腰崩れといった不都合を適切に防止することができる。すなわち、本発明と異なり、心材(モノフィラメント)と拭材の間に融着材が介在させられた従来構造のパイル糸では、融着材が硬化した後に基布への取り付けが行われるので、当該取り付けの工程にて融着部が外れて型崩れや腰崩れといった不具合を招来し易かったが、本発明に係るマットA1では、このような不都合は防止される。

【0046】

加えて、マットA1では、パイル糸3に含まれる低融点繊維31の硬化により、パイル糸3の断面が広範囲にわたり変化するので、パイル糸3先端部の摩擦係数が上昇する。したがって、ブラッシング性に優れるものとなる。

【0047】

図8および図9は、本発明に係るマットの他の例を示している。なお、これらの図においては、上記実施形態と同一または類似の要素については、同一の符号を付しており、適宜説明を省略する。

【0048】

図8に示されたマットA2においては、カットパイルとして構成されたパイル糸3と、ループパイルとして構成されたパイル糸3’とを備え、パイル糸3およびパイル糸3’は、それぞれ、長手方向X1,X2に列をなすとともに、短手方向Y1,Y2に交互に配列されている。このような構成のマットA2は、その製造過程において、基布2にタフティングを行なってループパイルを形成した後に、隔列のループパイルに対して切断処理(図5参照)を施すことにより形成されたものである。マットA2においては、図8に表れているように、パイル糸3からなるカットパイル列CP1およびパイル糸3’からなるループパイル列RP1が交互に配列されたストライプ柄を有しており、意匠的外観に優れたものとなる。また、マットA2のストライプ柄を構成するパイル糸3およびパイル糸3’は、上記実施形態に係るマットA1のパイル糸3と同様に反復復元性に優れているため、長期の使用にわたり柄崩れなどの不都合を適切に防止することができる。

【0049】

図9に示されたマットA3においては、低融点繊維を含むパイル糸3,3’に加え、非低融点繊維のみからなるパイル糸4,4’を備える。パイル糸4はカットパイルを構成するものであり、パイル糸4’はループパイルを構成するものである。マットA3においては、図9に表れているように、パイル糸3からなるカットパイル列CP1およびパイル糸3’からなるループパイル列RP1が長手方向X1,X2に沿う同一列にて交互に配置され、また、パイル糸4からなるカットパイル列CP2およびパイル糸4’からなるループパイル列RP2が長手方向X1,X2に沿う同一列にて交互に配置される。そして、マット3は、図9に表れているように、カットパイル列CP1およびループパイル列RP1と、カットパイル列CP2およびループパイル列RP2とが短手方向Y1,Y2に沿って交互に配列された変形ストライプ柄を有しており、意匠的外観に優れたものとなる。また、マットA3においては、非低融点繊維が比較的に多く含まれているので、非低融点繊維の周囲に存在する空隙としても比較的に大きなボリュームになり、吸水性がより一層優れたものとなる。

【0050】

また、低融点繊維31は硬化後において収縮する。このため、パイル糸3について、低融点繊維31の占める割合を変えた領域を設けておくと、加熱後の当該領域ごとのカットパイルの高さが異なることになり、パイルの高さの相違による模様の形成が可能となる。したがって、このような構成は、柄付きマットを効率よく生産するうえで好適である。

【0051】

次に、本発明に係るモップについて、図10〜図12を参照して説明する。なお、図10〜図12においては、上記実施形態と同一または類似の要素については、同一の符号を付しており、適宜説明を省略する。

【0052】

図10は、本発明に係るモップの一例を示している。同図に表れているように、モップB1は、基布2”と、パイル糸3とを備える。基布2”は、例えばポリエステルなどからなる織り基布によって形成されている。モップB1を構成するパイル糸3は、上記実施形態のマットA1を構成するパイル糸3と同様のものである。すなわち、モップB1を構成するパイル糸3としては、例えば3本の単糸30を撚り合わせて形成されたカットパイルが使用される。また、パイル糸3を構成する単糸30は、低融点繊維31と非低融点繊維32とからなり、その横断面構造については図4に表された上記実施形態に関するものと同様である。

【0053】

モップB1において、基布2”は、清掃用具として適切に機能させる観点により所望サイズの平面視長矩形にカットされたものであり、例えば幅が10cm、長さが30cm程度とされている。また、モップB1においては、図11に表れているように、上記実施形態のマットA1におけるマットベース1に代えて樹脂シート5が基布2”の裏面に一体的に接合されている。樹脂シート5は、例えばEVA樹脂を用いてラミネート加工を施すことにより形成される。

【0054】

モップB1の製造は、例えば、低融点繊維31および非低融点繊維32からなる材料単糸300によりパイル用糸3Aを形成する工程と、パイル用糸3Aを基布2”に取り付ける工程と、EVA樹脂を基布2”の裏面に塗布し、低融点繊維31の融点以上の所定の温度にて加熱処理(ラミネート熱処理)を施す工程とを経て行なう。

【0055】

図12は、モップB1が清掃用具として使用される状態を示す図である。モップB1は、柄6の先端に取り付けられたモップヘッド7に対して、取付部材8を介して取り付けられている。この取付部材8としては、両面粘着テープや面ファスナーなどが挙げられる。

【0056】

このような構造のモップB1を構成するパイル糸3は、上記実施形態のマットA1を構成するパイル糸3と同様の構造を有するため、当該パイル糸3と同様の特性を有するものであり、より大きな弾性復元力を発揮するものである。したがって、モップB1を用いて床面を清掃する際には、モップB1を床面に押し付けてもパイル糸3が倒れ難く、水分や油分の染み出しが適切に防止される。また、モップB1においては、パイル用糸3Aが基布2”に取り付けられた後に当該パイル用糸3Aに含まれる低融点繊維31が融着し、硬化することになるので、型崩れや腰崩れといった不具合を適切に防止することができる。また、このような低融点繊維31の硬化により、モップB1は、パイル糸3先端部の摩擦係数が上昇してブラッシング性に優れたものになり、また、パイル糸3の形状安定性が向上してダスト捕捉性に優れたものになる。

【0057】

なお、本発明に係るモップを構成するパイル糸としては、上記したように低融点繊維を含むカットパイルとして構成されたパイル糸3の他に、低融点繊維を含むループパイルとして構成されたものや非低融点繊維のみからなるカット或いはループパイルとして構成されたものが混在していてもよい。

【0058】

以上、本発明の具体的な実施形態を説明したが、本発明はこれに限定されるものではなく、発明の思想から逸脱しない範囲内で種々な変更が可能である。

【0059】

上記実施形態において、パイル糸3は3本の単糸30を撚り合わせた構成とされているが、これに限定されない。本発明におけるパイル糸としては、1本または2本以上の単糸により形成されたものであればよく、上記実施形態と異なる構造を採用することが可能である。

【0060】

また、本発明に係るパイル糸としては、マットおよびモップに適用するものに限定されるものではなく、本発明の効果を期待することができる他のものに適用してもよい。

【0061】

次に、本発明に係るマットに関する評価試験について、実施例1〜3および比較例1〜3に基づいて説明する。

【実施例1】

【0062】

本実施例においては本発明に係るマットを準備した。本実施例では、低融点繊維31としてポリエステル低融点繊維(繊度4.0デニール,繊維長102mm,融点約110℃,軟化点約60℃:ユニチカファイバー(株)製のメルティ4080タイプ)を使用し、非低融点繊維32としてポリエステルレギュラー繊維(繊度3.0デニール,繊維長102mm,融点約260℃)を使用した。低融点繊維31を85重量%、非低融点繊維32を15重量%の割合で混紡し、梳毛紡績で15番手、200T/mのZ撚りで材料単糸300を得た。この材料単糸300を140T/mのS撚りで三子撚りし、さらにこの3本を110T/mのZ撚りで追撚りして染色用の糸とした。染色には噴射型綛染め機を使用し、40〜45℃で糸染めを行ない、脱水乾燥してタフティング用のパイル用糸3Aとした。基布2としてポリエステル不織布(目付け110g/m2;東洋紡績(株)製のボランス)を使用し、1/8ゲージのハイカットローループのタフト機で「8mm/5mmパイル高,7.2st/in,目付け850g/m2,ダイヤ柄」の規格のタフト生機を生産した。次いで、この生機裏面にNBRラテックスを750g/m2(WET)塗布し、プレコート熱処理を施した。当該熱処理におけるパイル側の温度時間条件は、温度が100〜110℃、処理時間が3〜5分に設定された。次いで、プレコート済みの生機裏面に、マットベース1の材料としてのペースト状で厚さ約2mmの塩ビコンパウンドを合わせて、バッキング加工を施した。バッキング加工におけるパイル側の温度時間条件は、温度が125〜135℃、時間が3〜5分に設定された。次いで、マット縁部におけるマットベース1の幅が15mmとなるようにカットし、本実施例のマットを得た。

【比較例1】

【0063】

本比較例では、タフティング用のパイル用糸として、低融点繊維31を使用せずに、非低融点繊維32としてのポリエステルレギュラー繊維(繊度3.0デニール,繊維長102mm,融点約260℃)を100%使用し、梳毛紡績で15番手、200T/mのZ撚りで糸を得た。この糸を140T/mのS撚りで三子撚りし、さらにこの3本を110T/mのZ撚りで追撚りして染色用の糸とした。染色には噴射型綛染め機を使用し、98℃で糸染めを行ない、脱水乾燥してタフティング用のパイル用糸とした。タフティング以後の工程は実施例1と同一の条件にて、本比較例のマットを得た。

【実施例2】

【0064】

本実施例においては、本発明に係るマットを準備した。本実施例では、低融点繊維31および非低融点繊維32として実施例1と同一のものを使用し、低融点繊維31を75重量%、非低融点繊維32を25重量%の割合で混紡し、梳毛紡績で15番手、220T/mのZ撚りで材料単糸300を得た。この材料単糸300を150T/mのS撚りで三子撚りし、さらにこの3本を120T/mのZ撚りで追撚りして染色用の糸とした。染色にはチーズ染め染色機を使用し、30〜40℃で糸染めし、脱水乾燥してタフティング用のパイル用糸3Aとした。本実施例では、非低融点繊維32のみからなるパイル用糸4として、ポリエステルレギュラー長繊維(300デニール,72フィラメント)を100%使用した原糸を準備し、この原糸4本を230T/mのS撚りで合撚し、さらにこの3本を190T/mのZ撚りで上撚りして染色用の糸とした。染色にはチーズ染め染色機を使用し、125〜130℃で糸染めを行ない、脱水乾燥してタフティング用のパイル用糸4とした。上記のパイル用糸3Aおよびパイル用糸4を1本交互配列のタフト生機となるようにクリール立てし、基布2としてポリエステル不織布(目付け110g/m2;東洋紡績(株)製のボランス)を使用して1/8ゲージのマルチカットループのタフト機で「8mm/5mmパイル高,7.2st/in,目付け780g/m2,変形ストライプ柄」の規格のタフト生機を生産した。次いで、この生機裏面にSBRラテックスを600g/m2(WET)塗布し、プレコート熱処理を施した。当該熱処理におけるパイル側の温度時間条件は、温度が130℃、処理時間が4〜5分に設定された。次いで、プレコート済みの生機裏面に、マットベース1の材料としてのペースト状で厚さ約2mmの塩ビコンパウンドを合わせて、バッキング加工を施した。バッキング加工におけるパイル側の温度時間条件は、温度が130℃、時間が4〜5分に設定された。次いで、マット縁部におけるマットベース1の幅が15mmとなるようカットし、本実施例のマットを得た。

【比較例2】

【0065】

本比較例では、タフティング用の第1および第2のパイル用糸を使用した。第1のパイル用糸として、低融点繊維31を使用せずに、非低融点繊維32としてのポリエステルレギュラー繊維(繊度3.0デニール,繊維長102mm,融点約260℃)を100%使用し、梳毛紡績で15番手、220T/mのZ撚りで糸を得た。この糸を150T/mのS撚りで三子撚りし、さらにこの3本を120T/mのZ撚りで追撚りして染色用の糸とした。染色にはチーズ染め染色機を使用し、125〜130℃で糸染めを行ない、脱水乾燥してタフティング用の第1のパイル用糸とした。タフティング用の第2のパイル用糸としては、実施例2のパイル用糸4と同一のものを準備した。タフティング以後の工程は実施例2と同一の条件にて、本比較例のマットを得た。

【実施例3】

【0066】

本実施例においては、本発明に係るマットを準備した。本実施例では、低融点繊維31としてポリアミド系低融点繊維(100デニール,5フィラメント,融点約110℃,軟化点約50℃:フジボウ小坂井(株)製のジョイナーPタイプ)の20本(2000デニール)と、非低融点繊維32として原着ポリアミドBCF(1290デニール,58フィラメント:ハネウェル社製)の1本とを、インターミーグル加工機で混繊し、低融点繊維の混繊率が60重量%の材料単糸300(3290デニール,158フィラメント)を得た。この材料単糸300の2本を200T/mのS撚りで合撚し、さらにこの2本を150T/mのZ撚りで上撚り加工してタフティング用のパイル用糸3Aとした。本実施例では、非低融点繊維の原着ポリアミドBCF(1290デニール,58フィラメント:ハネウェル社製)の2本を50T/mのZ撚りで片撚り加工してタフティング用のパイル用糸4とした。上記のパイル用糸3Aおよびパイル用糸4を各2本交互配列のタフト生機となるようにクリール立てし、基布2としてポリエステル不織布(目付け120g/m2;東洋紡績(株)製のボランス)を使用して5/32ゲージのカット&ループのニードルシフト付きタフト機で「6.5mmパイル高,7.5st/in,目付け750g/m2,市松柄」の規格のタフト生機を生産した。次いで、この生機裏面にEVAラテックスを500g/m2(WET)塗布し、プレコート熱処理を施した。当該熱処理におけるパイル側の温度時間条件は、温度が125℃、処理時間が4分に設定された。次いで、プレコート済みの生機裏面に、マットベース1の材料としてのペースト状で厚さ約2mmの塩ビコンパウンドを合わせて、バッキング加工を施した。バッキング加工におけるパイル側の温度時間条件は、温度が130℃、時間が6分に設定された。次いで、マット縁部におけるマットベース1の幅が15mmとなるようカットし、本実施例のマットを得た。

【比較例3】

【0067】

本比較例では、タフティング用の第1および第2のパイル用糸を使用した。第1のパイル用糸として、レギュラーの非低融点繊維の原着ポリアミドBCF(1290デニール,58フィラメント:ハネウェル社製)の2本をインターミーグル加工機で混繊し、この混繊糸の2本を200T/mのS撚りで合撚し、次いでこの2本と、非低融点繊維の原着ポリアミドモノフィラメント(650デニール)の1本と、ポリアミド系低融点繊維(100デニール,5フィラメント,融点約110℃,軟化点約50℃:フジボウ小坂井(株)製のジョイナーPタイプ)の1本の3種を引き揃えて150T/mのZ撚りで上撚り加工した。次いでオートクレーブを使用して、温度時間条件として温度が125℃、処理時間が10分に設定された加熱処理を2サイクル行ない、タフティング用の第1のパイル用糸とした。タフティング用の第2のパイル用糸としては、実施例3のパイル用糸4と同一のものを準備した。タフティング以後の工程は実施例3と同一の条件にて、本比較例のマットを得た。

【0068】

上記実施例1〜3および比較例1〜3により得られた各々のマットを試料として、各種特性の評価試験を行なった。

【0069】

〔含水量〕

パイル部(マット表層部)の吸水・保水性の評価については、含水量の試験により行なった。含水量の試験は、60×90cmの試料マットの各重量(W1)を測定し、常温水に1分間浸漬した後、垂直に吊した状態で1分間放置した時点での含水したマット重量(W2)を測定することにより行なった。含水量(g)は、W2−W1により算出して、パイル糸の質量の1倍未満の含水量をランク1、パイル糸の質量の1倍以上2倍未満の含水量をランク2、パイル糸の質量の2倍以上3倍未満の含水量をランク3として試験結果とした。

【0070】

〔含水時へたり性〕

含水時へたり性については、水分を保持した場合の歩行によるパイルのへたり具合を評価することにより行なった。実施例1〜3および比較例1〜3に係る試料のマット6種を建物の出入り口に並列に配置し、マットのパイルがベチャベチャになるまで散水し、パイルのへたりについてハンドリングおよび目視による判定を行ない、へたり性が優れるものを◎とし、へたり性が良好なものを○とし、へたり性が普通以下のものを△とした。

【0071】

〔ブラッシング性およびダスト捕捉性の評価〕

パイル部(マット表層部)のブラッシング性およびダスト捕捉性の評価については、実使用試験により行なった。実使用試験は、実施例1〜3および比較例1〜3に係る試料のマット6種を建物の出入り口に並列に配置し、毎朝マットの配置を乱数表により変更する条件にて、これを1ヶ月間継続することにより行なった。靴底のダスト除去のブラッシング性の評価は、未使用品と実使用品についてハンドリングおよび目視による判定を行ない、ブラッシング性が優れるものを◎とし、ブラッシング性が良好なものを○とし、ブラッシング性が普通以下のものを△とした。ダスト捕捉性の評価は、パイルの根元部やパイル相互の空間部などについて未使用品と実使用品とを対比して目視による判定を行ない、ダスト捕捉性が優れるものを◎とし、ダスト捕捉性が良好なものを○とし、ダスト捕捉性が普通以下のものを△とした。

【0072】

上記した各種評価項目の試験結果を表1に示す。

【0073】

【表1】

【0074】

次に、本発明に係るモップに関する実施例について説明する。

【実施例4】

【0075】

本実施例においては、本発明に係るモップを準備した。本実施例では、低融点繊維31としてポリエステル低融点繊維(繊度4.0デニール,繊維長102mm,融点約110℃,軟化点約60℃:ユニチカファイバー(株)製のメルティ4080タイプ)を使用し、非低融点繊維32としてポリエステルレギュラー繊維(繊度3.0デニール,繊維長102mm,融点約260℃)を使用した。低融点繊維31を75重量%、非低融点繊維32を25重量%の割合で混紡し、梳毛紡績で15番手、220T/mのZ撚りで材料単糸300を得た。この材料単糸300を150T/mのS撚りで4本を引き揃え合撚し、さらにこの3本を120T/mのZ撚りで追撚りして染色用の糸とした。染色には噴射型綛染め機を使用し、40〜45℃で糸染めを行ない、脱水乾燥してタフティング用のパイル用糸3Aとした。本実施例では、非低融点繊維32のみからなるパイル用糸4として、ポリエステルレギュラー長繊維(300デニール,72フィラメント)を100%使用した原糸を準備し、この原糸8本を引き揃え150T/mのS撚りで合撚し、さらにこの3本を120T/mのZ撚りで上撚りして染色用の糸とした。染色にはチーズ染め染色機を使用し、125〜130℃で糸染めを行ない、脱水乾燥してタフティング用のパイル用糸4とした。上記のパイル用糸3Aおよびパイル用糸4を、それぞれ4本ずつの交互配列のタフト生機となるようにクリール立てし、基布2”としてポリエステル綿付きの織り基布(目付け250g/m2;吉川織物(株)製のソフトパック)を使用して5/16ゲージのカットパイルのタフト機で「13mmパイル高,6.0st/in,目付け1300g/m2,ストライプ柄」の規格のタフト生機を生産した。次いで、この生機裏面にEVA樹脂を約250g/m2塗布し、ラミネート熱処理を施した。当該熱処理におけるパイル側の温度時間条件は、温度が約135℃、処理時間が約4分に設定された。次いで、このラミネート加工済みモップ用原反を幅が10cm、長さが60cmの長矩形に裁断し、その裏面に両面粘着テープを貼り付けて、モップヘッドに取付け可能なフラットモップとした。

【0076】

このフラットモップをモップヘッドに取り付けて床面を清掃したところ、水分やダストの拭き取り性などにおいて良好であり、予想通りの結果が得られた。

【図面の簡単な説明】

【0077】

【図1】本発明に係るマットの一例を示す平面図である。

【図2】図1に示したマットの要部拡大図である。

【図3】図2のIII−III線に沿う断面図である。

【図4】パイル糸の横断面構造を模式的に表す図である。

【図5】本発明に係るマットを製造する方法の一例を示す図である。

【図6】本発明に係るマットを製造する方法の一例を示す図である。

【図7】本発明に係るマットを製造する方法の一例を示す図である。

【図8】本発明に係るマットの他の例を示す平面図である。

【図9】本発明に係るマットの他の例を示す平面図である。

【図10】本発明に係るモップの一例を示す平面図である。

【図11】図10に示したモップの要部拡大断面図である。

【図12】図10に示したモップが清掃用具として使用される状態を示す図である。

【符号の説明】

【0078】

A1,A2,A3 マット

B1 モップ

2,2” 基布

3,3’ パイル糸

3A パイル用糸

30 単糸

31 低融点繊維

32 非低融点繊維

300 材料単糸

【技術分野】

【0001】

本発明は、建物の出入り口などに敷いて用いられ履物の裏面の付着物を除去するためのマットおよびその製造方法、床面などの清掃用具として用いられるモップおよびその製造方法、並びにそのマットやモップを構成するパイル糸に関する。

【背景技術】

【0002】

ビルや店舗などの建物の出入り口には、一般に、履物の裏面に付着した汚れを除去するためのマットが敷かれている。建物の出入り口に敷いて用いられるマットとしては、例えば基布に対して吸水性ないしダスト捕捉性を有するパイル糸を取り付けて構成されたものが用いられる。このような構成のマットによれば、建物に入る者がマットを踏んで通過することにより、履物の裏面に付着した水分や油分、或いはダストなどを除去することができ、履物の裏面の付着物によって建物内の床面が汚れることは抑制される。しかしながら、雨天の場合などには、パイル糸に比較的多量の雨水が吸収されることになるが、パイル糸にある程度の水分が含まれた状態において当該パイル糸が履物で踏まれると、パイル糸が倒れて水分が染み出してしまう。その結果、履物に付着していた水分が除去されなかったり、或いは、パイル糸から染み出した水分が余分に履物に付着する場合があり、マットとして適切に機能し得ない事態を招くこととなっていた。

【0003】

このような問題点を解消すべく、マットを構成するパイル糸において、曲げ弾性(高反発弾性)を有するモノフィラメントを備えたものが提案されている。モノフィラメントを用いたパイル糸の従来例としては、例えば特許文献1に開示されている。特許文献1に開示されたマット用のパイル糸は、高融点樹脂製のモノフィラメントからなる心材と、この心材の周囲に巻き付けられた繊維束からなる拭材と、これら心材および拭材を結合するための融着材とを備えて構成されている。上記融着材は、その融点が心材の融点よりも低いプラスチックで構成され、心材および拭材の間に心材の長手方向に沿って配されている。このような構成のパイル糸は、心材の周囲に拭材を撚り合わせた状態にて融着材の融点程度の温度に加熱することにより、心材および拭材が心材の長手方向に連続的に配置された融着材を介して一体的に結合された構成とされている。そして、上記構成のパイル糸を基布に対して起立状態に取り付けて構成されるマット(特許文献1の図7参照)においては、パイル糸が履物で踏まれるなどの荷重を受けて倒れても、パイル糸に対する荷重から解放されると、心材の曲げ弾性によってパイル糸が起立状態に復元する。このため、特許文献1に記載された構成によれば、雨天の場合などにパイル糸に吸収された水分が染み出して履物の裏面に付着するといった不都合は、ある程度抑制される。

【0004】

しかしながら、特許文献1に記載された構成では、モノフィラメントからなる心材と融着材とを一纏めにし、この心材および融着材と、拭材とを撚り合わせる必要があるため、パイル糸を作製するのに手間が掛かっていた。また、パイル糸を基布に取り付ける際には、心材(モノフィラメント)に拭材が融着された素材の曲げ弾性が取り付け作業を阻害する要因になり、生産効率の低下および製造コストの上昇という不具合を招くこととなっていた。

【0005】

【特許文献1】実用新案登録第2576433号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、このような事情のもとに考え出されたものであって、長期間の使用にわたって吸水時における水分の染み出しを防止しつつ、吸水性を保持することができるパイル糸を備えたマットやモップ、およびそのようなマットやモップの一部を構成するパイル糸を提供することを課題としている。また、本発明はそのようなマットやモップを効率よく、かつ適切に製造することが可能な製造方法を提供することを他の課題としている。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明では、次の技術的手段を講じている。

【0008】

本発明の第1の側面によって提供されるパイル糸は、低融点繊維および非低融点繊維を混合して構成された単糸を1または2以上用いて構成されたパイル糸であって、上記単糸は、その横断面において、中央部における上記低融点繊維の占める割合が上記横断面の全体における上記低融点繊維の占める割合よりも大きくされているとともに、上記中央部における上記低融点繊維が融着している、ことを特徴としている。

【0009】

このような構成のパイル糸によれば、単糸の中央部においては、その周辺の表層部よりも低融点繊維が密集した状態で融着しているため、これら低融点繊維どうしがある程度纏まって一体的に結合することになる。したがって、単糸の中央部は、低融点繊維の融着によって、適度に補強された状態(補強部)となる。このように補強部を有する単糸によって構成されたパイル糸は、適度な曲げ弾性を有しており、復元弾性力を発揮する。そして、このような構成の単糸を2以上用いて構成されたパイル糸においては、単糸の中央部に位置する補強部に着目すると理解できるように、これら補強部は、パイル糸の横断面領域において、相互に一定の間隔を隔てて適度に分散された配置(三次元立体的構造)となる。このような構造を有するパイル糸は、曲げ弾性を高めるうえで好適であり、より大きな復元弾性力を発揮しうるものとなる。したがって、当該パイル糸を用いて構成されたマットにおいては、雨天時などの吸水時においても補強部が適切な復元弾性力を発揮することにより、踏まれても倒れ難く、水分の染み出しを防止することができる。また、このように、より大きな復元弾性力を発揮しうる三次元立体構造の補強部を備えたパイル糸においては、優れた形状安定性を有しており、その結果、長期の使用に亘って復元弾性力を適切に発揮することができる。

【0010】

一方、単糸の表層部においては、低融点繊維が含まれてはいるものの、中央部に比べて非低融点繊維の占める割合が相対的に多くなっている。したがって、単糸の表層部では、非低融点繊維の周囲に適度な空隙が存在することとなり、所定の吸水性能を確保することができる。

【0011】

このようなことから理解できるように、本発明の第1の側面によれば、長期間の使用にわたって吸水時における水分の染み出しを防止しつつ、吸水性を保持することができるパイル糸を提供することができる。

【0012】

本発明の第2の側面によって提供されるマットは、基布と、当該基布に起立状態に取り付けられたパイル糸と、を備えるマットであって、上記パイル糸は、低融点繊維および非低融点繊維を混合して構成された単糸を1または2以上用いて構成されており、上記単糸は、その横断面において、中央部における上記低融点繊維の占める割合が上記横断面の全体における上記低融点繊維の占める割合よりも大きくされているとともに、上記中央部における上記低融点繊維が融着している、ことを特徴としている。

【0013】

このような構成によれば、単糸の中央部においては、その周辺の表層部よりも低融点繊維が密集した状態で融着しているため、これら低融点繊維どうしがある程度纏まって一体的に結合することになる。したがって、単糸の中央部は、低融点繊維の融着によって適度に補強された補強部となる。このように補強部を有する単糸によって構成されたパイル糸は、適度な曲げ弾性を有しており、復元弾性力を発揮する。そして、このような構成の単糸を2以上用いて構成されたパイル糸においては、単糸の中央部に位置する補強部に着目すると理解できるように、これら補強部は、パイル糸の横断面領域において、相互に一定の間隔を隔てて適度に分散された三次元立体的構造となる。このような構造を有するパイル糸は、曲げ弾性を高めるうえで好適であり、より大きな復元弾性力を発揮しうるものとなる。したがって、当該パイル糸を備えた本発明の第2の側面に係るマットによれば、雨天時などの吸水時においても補強部が適切な復元弾性力を発揮することにより、踏まれても倒れ難く、水分の染み出しを防止することができる。また、このように、より大きな復元弾性力を発揮しうる三次元立体構造の補強部を備えたパイル糸においては、優れた形状安定性を有しており、その結果、長期の使用に亘って復元弾性力を適切に発揮することができる。

【0014】

一方、単糸の表層部においては、低融点繊維が含まれてはいるものの、中央部に比べて非低融点繊維の占める割合が相対的に多くなっている。したがって、単糸の表層部では、非低融点繊維の周囲に適度な空隙が存在することとなり、所定の吸水性能を確保することができる。

【0015】

このようなことから理解できるように、本発明の第2の側面によれば、長期間の使用にわたって吸水時における水分の染み出しを防止しつつ、吸水性を保持することができるパイル糸を備えたマットを提供することができる。

【0016】

本発明の好ましい実施の形態においては、上記単糸の全体における上記低融点繊維の占める割合が50〜99%である。

【0017】

このような構成は、単糸の中央部において低融点繊維を適切に一体化するうえで好適である。

【0018】

本発明の第3の側面によって提供されるマットの製造方法は、低融点繊維および非低融点繊維が略均一に分散する状態で束ねられた材料単糸によりパイル用糸を形成する工程と、基布に対して上記パイル用糸を取り付ける工程と、上記低融点繊維の融点以上の所定の温度まで加熱する加熱工程と、を含み、この加熱工程により、上記材料単糸を、その横断面において、中央部における上記低融点繊維の占める割合が上記横断面の全体における上記低融点繊維の占める割合よりも大となる単糸に変化させる、ことを特徴としている。

【0019】

本発明の第3の側面に係る製造方法によれば、本発明の第2の側面に係るマットを効率よく、かつ適切に製造することができる。具体的には、低融点繊維と非低融点繊維とが略均一に分散された状態で束ねられた材料単糸においては、材料単糸の横断面における外側から中心に向けて撚り力が作用する。この状態でパイル用糸を低融点繊維の融点以上の所定の温度まで加熱すると、当該加熱の過程において、低融点繊維は、軟化して流動性が増すとともに隣接する繊維による拘束を受け難くなり、これと上記撚り力の作用とが相俟って、材料単糸の中心側に集束する。そして、低融点繊維が融点以上の所定の温度まで加熱されると、低融点繊維が融着する。このように、低融点繊維と非低融点繊維とからなる材料単糸で形成されたパイル用糸に適宜熱処理を施すことにより、本発明の第2の側面に係るマットを適切に製造することができる。

【0020】

また、本発明の第3の側面に係る製造方法においては、パイル用糸を基布に取り付ける時点では、当該パイル用糸を構成する材料単糸は、低融点繊維および非低融点繊維からなる繊維束として構成されており、低融点繊維が融着一体化して曲げ弾性が高められる前であるので、適度な柔軟性を有している。したがって、基布に対するパイル用糸の取り付け作業を効率よく行なうことができる。

【0021】

本発明の第4の側面によって提供されるモップは、基布と、当該基布に起立状態に取り付けられたパイル糸と、を備えるモップであって、上記パイル糸は、低融点繊維および非低融点繊維を混合して構成された単糸を1または2以上用いて構成されており、上記単糸は、その横断面において、中央部における上記低融点繊維の占める割合が上記横断面の全体における上記低融点繊維の占める割合よりも大きくされているとともに、上記中央部における上記低融点繊維が融着している、ことを特徴としている。

【0022】

本発明の第5の側面によって提供されるモップの製造方法は、低融点繊維および非低融点繊維が略均一に分散する状態で束ねられた材料単糸によりパイル用糸を形成する工程と、基布に対して上記パイル用糸を取り付ける工程と、上記低融点繊維の融点以上の所定の温度まで加熱する加熱工程と、を含み、この加熱工程により、上記材料単糸を、その横断面において、中央部における上記低融点繊維の占める割合が上記横断面の全体における上記低融点繊維の占める割合よりも大となる単糸に変化させる、ことを特徴としている。

【0023】

本発明の第3または第5の側面において、好ましくは、上記加熱工程は、上記低融点繊維の軟化点以上で且つ融点未満の第1の温度範囲である状態を所定時間維持する段階と、上記低融点繊維の融点以上で且つ上記非低融点繊維の融点未満の第2の温度範囲である状態を所定時間維持する段階とを含む。

【0024】

本発明のその他の特徴および利点は、添付図面を参照して以下に行う詳細な説明によって、より明らかとなろう。

【発明を実施するための最良の形態】

【0025】

以下、本発明の好ましい実施の形態について、図面を参照して具体的に説明する。

【0026】

図1〜図3は、本発明に係るマットの一例を示している。図1は、本実施形態のマットA1の平面図である。図2は、図1に示すマットA1の要部拡大図である。図3は、図2のIII−III線に沿う断面図である。

【0027】

図1に示すように、マットA1は、マットベース1と、基布2と、パイル糸3とを備える。

【0028】

マットベース1は、図1に表れているように、平面視長矩形のシート状であり、例えば合成樹脂製である。

【0029】

基布2は、平面視長矩形であり、マットベース1の周縁の内側に納まるように、図示しない合成樹脂製のプレコート材を介してマットベース1上に接合されている。基布2は、例えばポリエステルなどからなる合成樹脂製の不織布によって形成されており、厚みは例えば約0.5〜1.5mm、目付けは例えば約80〜200g/m2である。図2および図3に表れているように、基布2には、パイル糸3を通すための複数の糸通し孔20が厚み方向に貫通するように形成されている。糸通し孔20は、基布2の長手方向X1,X2に所定ピッチで並ぶように列をなし、且つ当該列が基布2の短手方向Y1,Y2に規則的に並ぶように配されている。

【0030】

図2および図3に表れているように、パイル糸3は、3本の単糸30を撚り合わせて形成されたものが一定長さに切断された形態を有しており、それぞれが基布2に保持されている。具体的には、各パイル糸3は、長手方向X1,X2に隣接する一対の糸通し孔20に対して、その両端部が各別に基布2の下面側から上面側に通されている。また、1つの糸通し孔20には、隣り合うパイル糸3の端部どうしが纏めて通されている。これにより、パイル糸3は、その端部が基布2に対して起立する状態で取り付けられており、いわゆるカットパイルとして構成されるものである。パイル糸3のパイル高H(基布2の上面から起立する部分の長さ)は、例えば約3.0〜20mmである。

【0031】

図4は、マットA1を構成するパイル糸3の横断面構造を模式的に表す図である。同図に表れているように、単糸30は、低融点繊維31および非低融点繊維32からなり、これらを束ねて構成された混合糸である。ここで、低融点繊維とは、パイルを構成する一般的な繊維に比べて融点が低いものを意味し、ポリエステル、ナイロン、ポリプロピレンなどの合成繊維の全般をいう。非低融点繊維とは、パイルを構成する一般的な繊維で低融点繊維よりも融点が高いものを意味する。

【0032】

低融点繊維31は、単糸30の横断面において、その中央部に比較的多く占有するように偏って分布している。すなわち、単糸30の横断面において、その中央部における低融点繊維31の占める割合が、全体における低融点繊維31の占める割合よりも大きくされている。例えば、単糸30の横断面全体において低融点繊維31の占める割合が75重量%の場合には、当該横断面の中央部において低融点繊維31の占める割合が85重量%程度とされている。そして、単糸30の横断面の中央部においては、隣接する低融点繊維31どうしが融着することにより一体的に結合し、補強部30A(図4において、概ね破線で囲まれた領域)が形成されている。

【0033】

一方、単糸30の横断面における表層部においては、低融点繊維31が含まれてはいるものの、中央部に比べて非低融点繊維32の占める割合が多くなっている。したがって、単糸30の表層部では、非低融点繊維32の周囲に空隙が存在している。また、単糸30の表層部においても低融点繊維31は多少存在しており、隣接する低融点繊維31どうしが適宜融着している。

【0034】

本実施形態における低融点繊維31としては、例えばポリエステル系繊維、ポリアミド系繊維が挙げられる。低融点繊維31の融点は例えば約100〜150℃であり、軟化点は例えば約40〜90℃である。非低融点繊維32としては、例えばポリエステル系繊維、ポリアミド系繊維が挙げられ、その融点は例えば約210〜260℃である。単糸30の全体において低融点繊維31が占める割合は、例えば50〜99重量%であり、好ましくは75〜90重量%、さらに好ましくは80〜85重量%である。

【0035】

次に、上記したマットA1の製造方法の一例を図5〜図7を参照して説明する。

【0036】

まず、パイル3を構成する単糸30の材料である材料単糸300を準備する。材料単糸300は、低融点繊維31および非低融点繊維32がほぼ均一に分散する状態で束ねられた繊維束に撚りをかけることにより得られる。本実施形態では、例えば、低融点繊維31として、繊度が3〜5デニール、融点が約100〜150℃、軟化点が約40〜90℃のポリエステル低融点繊維を用い、非低融点繊維32として、繊度が3〜5デニール、融点が約250〜260℃のポリエステルレギュラー繊維を用いる。材料単糸300の撚り数は、例えば約180〜250T/mである。そして、3本の材料単糸300を撚り合わせて、三子撚りの連続したパイル用糸3Aを得る。当該パイル用糸3Aの撚り数は、例えば約100〜150T/mである。そして、必要に応じて、撚り加工済みの連続したパイル用糸3Aに対し、染色処理を施す。

【0037】

次に、パイル用糸3Aを基布2に取り付ける。具体的には、基布2に対し、上記した撚り加工済みの連続したパイル用糸3Aを用いて、ミシンタフト法によるタフティングを行ない、ループパイルを形成する。そして、基布2上に形成された各ループをその先端付近で切断する(図5参照)ことにより、カットパイルとして構成されたパイル用糸3Aが形成される。ここで、基布2には、糸通し孔20が同時に形成され、この糸通し孔20にパイル用糸3Aが通された状態となる。図6は、パイル用糸3Aの横断面構造を模式的に表す図である。

【0038】

次いで、基布2の裏面に、ニトリルゴム(NBR)、スチレンブタジエンゴム(SBR)、エチレンビニルアセテート(EVA)、アクリル系樹脂などの合成樹脂を含有するプレコート材を塗布し、加熱処理(プレコート熱処理)を施す。当該プレコート熱処理は、パイル側について所定の温度範囲(以下、「第1の温度範囲」という)である状態を所定時間維持することにより行う。ここで、第1の温度範囲とは、パイル用糸3Aに含まれる低融点繊維31の軟化点以上で、かつ融点未満の範囲である。プレコート熱処理の温度時間条件としては、例えばパイル側の温度を約80〜120℃とし、約3〜10分間維持する。

【0039】

ここで、撚りがかかったパイル用糸3Aにおいては、各材料単糸300の横断面における外側から中心に向けて撚り力が作用している。プレコート熱処理によってパイル用糸3Aが低融点繊維31の軟化点以上である第1の温度範囲に維持されると、低融点繊維31は、軟化して流動性が増す。そして、低融点繊維31の流動性が増すにつれて隣接する繊維による拘束を受け難くなり、これと上記撚り力の作用とが相俟って、低融点繊維31は、例えば図7に表れているように、材料単糸300の中心側に集束する。

【0040】

次いで、基布2の裏面に、マットベース1の材料としてのペースト状の合成樹脂シートを押圧接触させ、加熱処理(バッキング加工)を施す。当該バッキング加工は、パイル側について所定の温度範囲(以下、「第2の温度範囲」という)である状態を所定時間維持することにより行う。ここで、第2の温度範囲とは、パイル用糸3Aに含まれる低融点繊維31の融点以上で、かつ非低融点繊維32の融点未満の範囲である。バッキング加工の温度時間条件としては、例えばパイル側の温度を約120〜140℃とし、約3〜10分間維持する。バッキング加工により、基布2の裏面のプレコート材および上記合成樹脂シートは、加硫接合される。

【0041】

バッキング加工によってパイル用糸3Aが低融点繊維31の融点以上である第2の温度範囲に維持されると、材料単糸300に含まれる低融点繊維31は溶融する。ここで、単糸30の中心部においては、その周辺の表層部に比べて低融点繊維31が密集しているため、溶融した低融点繊維31はある程度纏まって一体的に融着し、補強部30Aが形成される(図4参照)。一方、単糸30の表層部においては、低融点繊維31が存在するものの、低融点繊維31の占める割合は相対的に小さく、隣接する低融点繊維31どうしが所々で融着する。なお、低融点繊維31は、硬化後において収縮する。上記した一連の作業工程により、図1〜図3に示すマットA1を効率よく製造することができる。

【0042】

次に、マットA1の作用について説明する。

【0043】

マットA1は、履物の裏面に付着した汚れなどを除去するために、例えば建物の出入り口に敷いて用いられる。マットA1では、単糸30の中央部において、その周辺の表層部よりも低融点繊維31が密集した状態で一体的に結合(融着)する補強部30Aが形成されているとともに、単糸30の三子撚り糸としてパイル糸3が形成されている。パイル糸3において、単糸30の中央部に位置する補強部30Aに着目すると理解できるように、これら補強部30Aは、パイル糸3の横断面において相互に一定の間隔を隔てつつ、らせん状に配置された三次元立体構造となっている。このような構造を有するパイル糸3は、曲げ弾性を高めるうえで好適であり、より大きな復元弾性力を発揮しうるものである。したがって、パイル糸3を備えたマットA1においては、雨天時などの吸水時においても補強部30Aが適切な復元弾性力を発揮することにより、踏まれても倒れ難く、水分の染み出しが適切に防止される。また、このように、より大きな復元弾性力を発揮しうる三次元立体構造の補強部30Aを備えたパイル糸3においては、形状安定性に優れており、その結果、長期の使用に亘って復元弾性力が適切に維持される。

【0044】

一方、各単糸30の表層部においては、低融点繊維31が含まれてはいるものの、中央部に比べて非低融点繊維32の占める割合が相対的に多くなっている。したがって、単糸30の表層部では、非低融点繊維32の周囲に適度な空隙が存在することとなり、所定の吸水性能が確保される。また、各単糸30の表面部にも低融点繊維31が存在しているため、隣接する低融点繊維31どうしが適度に結合された状態が維持される。

【0045】

また、本発明に係るマットA1においては、パイル用糸3Aが基布2に取り付けられた後に当該パイル用糸3Aに含まれる低融点繊維31が硬化することになるので、型崩れや腰崩れといった不都合を適切に防止することができる。すなわち、本発明と異なり、心材(モノフィラメント)と拭材の間に融着材が介在させられた従来構造のパイル糸では、融着材が硬化した後に基布への取り付けが行われるので、当該取り付けの工程にて融着部が外れて型崩れや腰崩れといった不具合を招来し易かったが、本発明に係るマットA1では、このような不都合は防止される。

【0046】

加えて、マットA1では、パイル糸3に含まれる低融点繊維31の硬化により、パイル糸3の断面が広範囲にわたり変化するので、パイル糸3先端部の摩擦係数が上昇する。したがって、ブラッシング性に優れるものとなる。

【0047】

図8および図9は、本発明に係るマットの他の例を示している。なお、これらの図においては、上記実施形態と同一または類似の要素については、同一の符号を付しており、適宜説明を省略する。

【0048】

図8に示されたマットA2においては、カットパイルとして構成されたパイル糸3と、ループパイルとして構成されたパイル糸3’とを備え、パイル糸3およびパイル糸3’は、それぞれ、長手方向X1,X2に列をなすとともに、短手方向Y1,Y2に交互に配列されている。このような構成のマットA2は、その製造過程において、基布2にタフティングを行なってループパイルを形成した後に、隔列のループパイルに対して切断処理(図5参照)を施すことにより形成されたものである。マットA2においては、図8に表れているように、パイル糸3からなるカットパイル列CP1およびパイル糸3’からなるループパイル列RP1が交互に配列されたストライプ柄を有しており、意匠的外観に優れたものとなる。また、マットA2のストライプ柄を構成するパイル糸3およびパイル糸3’は、上記実施形態に係るマットA1のパイル糸3と同様に反復復元性に優れているため、長期の使用にわたり柄崩れなどの不都合を適切に防止することができる。

【0049】

図9に示されたマットA3においては、低融点繊維を含むパイル糸3,3’に加え、非低融点繊維のみからなるパイル糸4,4’を備える。パイル糸4はカットパイルを構成するものであり、パイル糸4’はループパイルを構成するものである。マットA3においては、図9に表れているように、パイル糸3からなるカットパイル列CP1およびパイル糸3’からなるループパイル列RP1が長手方向X1,X2に沿う同一列にて交互に配置され、また、パイル糸4からなるカットパイル列CP2およびパイル糸4’からなるループパイル列RP2が長手方向X1,X2に沿う同一列にて交互に配置される。そして、マット3は、図9に表れているように、カットパイル列CP1およびループパイル列RP1と、カットパイル列CP2およびループパイル列RP2とが短手方向Y1,Y2に沿って交互に配列された変形ストライプ柄を有しており、意匠的外観に優れたものとなる。また、マットA3においては、非低融点繊維が比較的に多く含まれているので、非低融点繊維の周囲に存在する空隙としても比較的に大きなボリュームになり、吸水性がより一層優れたものとなる。

【0050】

また、低融点繊維31は硬化後において収縮する。このため、パイル糸3について、低融点繊維31の占める割合を変えた領域を設けておくと、加熱後の当該領域ごとのカットパイルの高さが異なることになり、パイルの高さの相違による模様の形成が可能となる。したがって、このような構成は、柄付きマットを効率よく生産するうえで好適である。

【0051】

次に、本発明に係るモップについて、図10〜図12を参照して説明する。なお、図10〜図12においては、上記実施形態と同一または類似の要素については、同一の符号を付しており、適宜説明を省略する。

【0052】

図10は、本発明に係るモップの一例を示している。同図に表れているように、モップB1は、基布2”と、パイル糸3とを備える。基布2”は、例えばポリエステルなどからなる織り基布によって形成されている。モップB1を構成するパイル糸3は、上記実施形態のマットA1を構成するパイル糸3と同様のものである。すなわち、モップB1を構成するパイル糸3としては、例えば3本の単糸30を撚り合わせて形成されたカットパイルが使用される。また、パイル糸3を構成する単糸30は、低融点繊維31と非低融点繊維32とからなり、その横断面構造については図4に表された上記実施形態に関するものと同様である。

【0053】

モップB1において、基布2”は、清掃用具として適切に機能させる観点により所望サイズの平面視長矩形にカットされたものであり、例えば幅が10cm、長さが30cm程度とされている。また、モップB1においては、図11に表れているように、上記実施形態のマットA1におけるマットベース1に代えて樹脂シート5が基布2”の裏面に一体的に接合されている。樹脂シート5は、例えばEVA樹脂を用いてラミネート加工を施すことにより形成される。

【0054】

モップB1の製造は、例えば、低融点繊維31および非低融点繊維32からなる材料単糸300によりパイル用糸3Aを形成する工程と、パイル用糸3Aを基布2”に取り付ける工程と、EVA樹脂を基布2”の裏面に塗布し、低融点繊維31の融点以上の所定の温度にて加熱処理(ラミネート熱処理)を施す工程とを経て行なう。

【0055】

図12は、モップB1が清掃用具として使用される状態を示す図である。モップB1は、柄6の先端に取り付けられたモップヘッド7に対して、取付部材8を介して取り付けられている。この取付部材8としては、両面粘着テープや面ファスナーなどが挙げられる。

【0056】

このような構造のモップB1を構成するパイル糸3は、上記実施形態のマットA1を構成するパイル糸3と同様の構造を有するため、当該パイル糸3と同様の特性を有するものであり、より大きな弾性復元力を発揮するものである。したがって、モップB1を用いて床面を清掃する際には、モップB1を床面に押し付けてもパイル糸3が倒れ難く、水分や油分の染み出しが適切に防止される。また、モップB1においては、パイル用糸3Aが基布2”に取り付けられた後に当該パイル用糸3Aに含まれる低融点繊維31が融着し、硬化することになるので、型崩れや腰崩れといった不具合を適切に防止することができる。また、このような低融点繊維31の硬化により、モップB1は、パイル糸3先端部の摩擦係数が上昇してブラッシング性に優れたものになり、また、パイル糸3の形状安定性が向上してダスト捕捉性に優れたものになる。

【0057】

なお、本発明に係るモップを構成するパイル糸としては、上記したように低融点繊維を含むカットパイルとして構成されたパイル糸3の他に、低融点繊維を含むループパイルとして構成されたものや非低融点繊維のみからなるカット或いはループパイルとして構成されたものが混在していてもよい。

【0058】

以上、本発明の具体的な実施形態を説明したが、本発明はこれに限定されるものではなく、発明の思想から逸脱しない範囲内で種々な変更が可能である。

【0059】

上記実施形態において、パイル糸3は3本の単糸30を撚り合わせた構成とされているが、これに限定されない。本発明におけるパイル糸としては、1本または2本以上の単糸により形成されたものであればよく、上記実施形態と異なる構造を採用することが可能である。

【0060】

また、本発明に係るパイル糸としては、マットおよびモップに適用するものに限定されるものではなく、本発明の効果を期待することができる他のものに適用してもよい。

【0061】

次に、本発明に係るマットに関する評価試験について、実施例1〜3および比較例1〜3に基づいて説明する。

【実施例1】

【0062】

本実施例においては本発明に係るマットを準備した。本実施例では、低融点繊維31としてポリエステル低融点繊維(繊度4.0デニール,繊維長102mm,融点約110℃,軟化点約60℃:ユニチカファイバー(株)製のメルティ4080タイプ)を使用し、非低融点繊維32としてポリエステルレギュラー繊維(繊度3.0デニール,繊維長102mm,融点約260℃)を使用した。低融点繊維31を85重量%、非低融点繊維32を15重量%の割合で混紡し、梳毛紡績で15番手、200T/mのZ撚りで材料単糸300を得た。この材料単糸300を140T/mのS撚りで三子撚りし、さらにこの3本を110T/mのZ撚りで追撚りして染色用の糸とした。染色には噴射型綛染め機を使用し、40〜45℃で糸染めを行ない、脱水乾燥してタフティング用のパイル用糸3Aとした。基布2としてポリエステル不織布(目付け110g/m2;東洋紡績(株)製のボランス)を使用し、1/8ゲージのハイカットローループのタフト機で「8mm/5mmパイル高,7.2st/in,目付け850g/m2,ダイヤ柄」の規格のタフト生機を生産した。次いで、この生機裏面にNBRラテックスを750g/m2(WET)塗布し、プレコート熱処理を施した。当該熱処理におけるパイル側の温度時間条件は、温度が100〜110℃、処理時間が3〜5分に設定された。次いで、プレコート済みの生機裏面に、マットベース1の材料としてのペースト状で厚さ約2mmの塩ビコンパウンドを合わせて、バッキング加工を施した。バッキング加工におけるパイル側の温度時間条件は、温度が125〜135℃、時間が3〜5分に設定された。次いで、マット縁部におけるマットベース1の幅が15mmとなるようにカットし、本実施例のマットを得た。

【比較例1】

【0063】

本比較例では、タフティング用のパイル用糸として、低融点繊維31を使用せずに、非低融点繊維32としてのポリエステルレギュラー繊維(繊度3.0デニール,繊維長102mm,融点約260℃)を100%使用し、梳毛紡績で15番手、200T/mのZ撚りで糸を得た。この糸を140T/mのS撚りで三子撚りし、さらにこの3本を110T/mのZ撚りで追撚りして染色用の糸とした。染色には噴射型綛染め機を使用し、98℃で糸染めを行ない、脱水乾燥してタフティング用のパイル用糸とした。タフティング以後の工程は実施例1と同一の条件にて、本比較例のマットを得た。

【実施例2】

【0064】

本実施例においては、本発明に係るマットを準備した。本実施例では、低融点繊維31および非低融点繊維32として実施例1と同一のものを使用し、低融点繊維31を75重量%、非低融点繊維32を25重量%の割合で混紡し、梳毛紡績で15番手、220T/mのZ撚りで材料単糸300を得た。この材料単糸300を150T/mのS撚りで三子撚りし、さらにこの3本を120T/mのZ撚りで追撚りして染色用の糸とした。染色にはチーズ染め染色機を使用し、30〜40℃で糸染めし、脱水乾燥してタフティング用のパイル用糸3Aとした。本実施例では、非低融点繊維32のみからなるパイル用糸4として、ポリエステルレギュラー長繊維(300デニール,72フィラメント)を100%使用した原糸を準備し、この原糸4本を230T/mのS撚りで合撚し、さらにこの3本を190T/mのZ撚りで上撚りして染色用の糸とした。染色にはチーズ染め染色機を使用し、125〜130℃で糸染めを行ない、脱水乾燥してタフティング用のパイル用糸4とした。上記のパイル用糸3Aおよびパイル用糸4を1本交互配列のタフト生機となるようにクリール立てし、基布2としてポリエステル不織布(目付け110g/m2;東洋紡績(株)製のボランス)を使用して1/8ゲージのマルチカットループのタフト機で「8mm/5mmパイル高,7.2st/in,目付け780g/m2,変形ストライプ柄」の規格のタフト生機を生産した。次いで、この生機裏面にSBRラテックスを600g/m2(WET)塗布し、プレコート熱処理を施した。当該熱処理におけるパイル側の温度時間条件は、温度が130℃、処理時間が4〜5分に設定された。次いで、プレコート済みの生機裏面に、マットベース1の材料としてのペースト状で厚さ約2mmの塩ビコンパウンドを合わせて、バッキング加工を施した。バッキング加工におけるパイル側の温度時間条件は、温度が130℃、時間が4〜5分に設定された。次いで、マット縁部におけるマットベース1の幅が15mmとなるようカットし、本実施例のマットを得た。

【比較例2】

【0065】

本比較例では、タフティング用の第1および第2のパイル用糸を使用した。第1のパイル用糸として、低融点繊維31を使用せずに、非低融点繊維32としてのポリエステルレギュラー繊維(繊度3.0デニール,繊維長102mm,融点約260℃)を100%使用し、梳毛紡績で15番手、220T/mのZ撚りで糸を得た。この糸を150T/mのS撚りで三子撚りし、さらにこの3本を120T/mのZ撚りで追撚りして染色用の糸とした。染色にはチーズ染め染色機を使用し、125〜130℃で糸染めを行ない、脱水乾燥してタフティング用の第1のパイル用糸とした。タフティング用の第2のパイル用糸としては、実施例2のパイル用糸4と同一のものを準備した。タフティング以後の工程は実施例2と同一の条件にて、本比較例のマットを得た。

【実施例3】

【0066】

本実施例においては、本発明に係るマットを準備した。本実施例では、低融点繊維31としてポリアミド系低融点繊維(100デニール,5フィラメント,融点約110℃,軟化点約50℃:フジボウ小坂井(株)製のジョイナーPタイプ)の20本(2000デニール)と、非低融点繊維32として原着ポリアミドBCF(1290デニール,58フィラメント:ハネウェル社製)の1本とを、インターミーグル加工機で混繊し、低融点繊維の混繊率が60重量%の材料単糸300(3290デニール,158フィラメント)を得た。この材料単糸300の2本を200T/mのS撚りで合撚し、さらにこの2本を150T/mのZ撚りで上撚り加工してタフティング用のパイル用糸3Aとした。本実施例では、非低融点繊維の原着ポリアミドBCF(1290デニール,58フィラメント:ハネウェル社製)の2本を50T/mのZ撚りで片撚り加工してタフティング用のパイル用糸4とした。上記のパイル用糸3Aおよびパイル用糸4を各2本交互配列のタフト生機となるようにクリール立てし、基布2としてポリエステル不織布(目付け120g/m2;東洋紡績(株)製のボランス)を使用して5/32ゲージのカット&ループのニードルシフト付きタフト機で「6.5mmパイル高,7.5st/in,目付け750g/m2,市松柄」の規格のタフト生機を生産した。次いで、この生機裏面にEVAラテックスを500g/m2(WET)塗布し、プレコート熱処理を施した。当該熱処理におけるパイル側の温度時間条件は、温度が125℃、処理時間が4分に設定された。次いで、プレコート済みの生機裏面に、マットベース1の材料としてのペースト状で厚さ約2mmの塩ビコンパウンドを合わせて、バッキング加工を施した。バッキング加工におけるパイル側の温度時間条件は、温度が130℃、時間が6分に設定された。次いで、マット縁部におけるマットベース1の幅が15mmとなるようカットし、本実施例のマットを得た。

【比較例3】

【0067】

本比較例では、タフティング用の第1および第2のパイル用糸を使用した。第1のパイル用糸として、レギュラーの非低融点繊維の原着ポリアミドBCF(1290デニール,58フィラメント:ハネウェル社製)の2本をインターミーグル加工機で混繊し、この混繊糸の2本を200T/mのS撚りで合撚し、次いでこの2本と、非低融点繊維の原着ポリアミドモノフィラメント(650デニール)の1本と、ポリアミド系低融点繊維(100デニール,5フィラメント,融点約110℃,軟化点約50℃:フジボウ小坂井(株)製のジョイナーPタイプ)の1本の3種を引き揃えて150T/mのZ撚りで上撚り加工した。次いでオートクレーブを使用して、温度時間条件として温度が125℃、処理時間が10分に設定された加熱処理を2サイクル行ない、タフティング用の第1のパイル用糸とした。タフティング用の第2のパイル用糸としては、実施例3のパイル用糸4と同一のものを準備した。タフティング以後の工程は実施例3と同一の条件にて、本比較例のマットを得た。

【0068】

上記実施例1〜3および比較例1〜3により得られた各々のマットを試料として、各種特性の評価試験を行なった。

【0069】

〔含水量〕

パイル部(マット表層部)の吸水・保水性の評価については、含水量の試験により行なった。含水量の試験は、60×90cmの試料マットの各重量(W1)を測定し、常温水に1分間浸漬した後、垂直に吊した状態で1分間放置した時点での含水したマット重量(W2)を測定することにより行なった。含水量(g)は、W2−W1により算出して、パイル糸の質量の1倍未満の含水量をランク1、パイル糸の質量の1倍以上2倍未満の含水量をランク2、パイル糸の質量の2倍以上3倍未満の含水量をランク3として試験結果とした。

【0070】

〔含水時へたり性〕

含水時へたり性については、水分を保持した場合の歩行によるパイルのへたり具合を評価することにより行なった。実施例1〜3および比較例1〜3に係る試料のマット6種を建物の出入り口に並列に配置し、マットのパイルがベチャベチャになるまで散水し、パイルのへたりについてハンドリングおよび目視による判定を行ない、へたり性が優れるものを◎とし、へたり性が良好なものを○とし、へたり性が普通以下のものを△とした。

【0071】

〔ブラッシング性およびダスト捕捉性の評価〕

パイル部(マット表層部)のブラッシング性およびダスト捕捉性の評価については、実使用試験により行なった。実使用試験は、実施例1〜3および比較例1〜3に係る試料のマット6種を建物の出入り口に並列に配置し、毎朝マットの配置を乱数表により変更する条件にて、これを1ヶ月間継続することにより行なった。靴底のダスト除去のブラッシング性の評価は、未使用品と実使用品についてハンドリングおよび目視による判定を行ない、ブラッシング性が優れるものを◎とし、ブラッシング性が良好なものを○とし、ブラッシング性が普通以下のものを△とした。ダスト捕捉性の評価は、パイルの根元部やパイル相互の空間部などについて未使用品と実使用品とを対比して目視による判定を行ない、ダスト捕捉性が優れるものを◎とし、ダスト捕捉性が良好なものを○とし、ダスト捕捉性が普通以下のものを△とした。

【0072】

上記した各種評価項目の試験結果を表1に示す。

【0073】

【表1】

【0074】

次に、本発明に係るモップに関する実施例について説明する。

【実施例4】

【0075】

本実施例においては、本発明に係るモップを準備した。本実施例では、低融点繊維31としてポリエステル低融点繊維(繊度4.0デニール,繊維長102mm,融点約110℃,軟化点約60℃:ユニチカファイバー(株)製のメルティ4080タイプ)を使用し、非低融点繊維32としてポリエステルレギュラー繊維(繊度3.0デニール,繊維長102mm,融点約260℃)を使用した。低融点繊維31を75重量%、非低融点繊維32を25重量%の割合で混紡し、梳毛紡績で15番手、220T/mのZ撚りで材料単糸300を得た。この材料単糸300を150T/mのS撚りで4本を引き揃え合撚し、さらにこの3本を120T/mのZ撚りで追撚りして染色用の糸とした。染色には噴射型綛染め機を使用し、40〜45℃で糸染めを行ない、脱水乾燥してタフティング用のパイル用糸3Aとした。本実施例では、非低融点繊維32のみからなるパイル用糸4として、ポリエステルレギュラー長繊維(300デニール,72フィラメント)を100%使用した原糸を準備し、この原糸8本を引き揃え150T/mのS撚りで合撚し、さらにこの3本を120T/mのZ撚りで上撚りして染色用の糸とした。染色にはチーズ染め染色機を使用し、125〜130℃で糸染めを行ない、脱水乾燥してタフティング用のパイル用糸4とした。上記のパイル用糸3Aおよびパイル用糸4を、それぞれ4本ずつの交互配列のタフト生機となるようにクリール立てし、基布2”としてポリエステル綿付きの織り基布(目付け250g/m2;吉川織物(株)製のソフトパック)を使用して5/16ゲージのカットパイルのタフト機で「13mmパイル高,6.0st/in,目付け1300g/m2,ストライプ柄」の規格のタフト生機を生産した。次いで、この生機裏面にEVA樹脂を約250g/m2塗布し、ラミネート熱処理を施した。当該熱処理におけるパイル側の温度時間条件は、温度が約135℃、処理時間が約4分に設定された。次いで、このラミネート加工済みモップ用原反を幅が10cm、長さが60cmの長矩形に裁断し、その裏面に両面粘着テープを貼り付けて、モップヘッドに取付け可能なフラットモップとした。

【0076】

このフラットモップをモップヘッドに取り付けて床面を清掃したところ、水分やダストの拭き取り性などにおいて良好であり、予想通りの結果が得られた。

【図面の簡単な説明】

【0077】

【図1】本発明に係るマットの一例を示す平面図である。

【図2】図1に示したマットの要部拡大図である。

【図3】図2のIII−III線に沿う断面図である。

【図4】パイル糸の横断面構造を模式的に表す図である。

【図5】本発明に係るマットを製造する方法の一例を示す図である。

【図6】本発明に係るマットを製造する方法の一例を示す図である。

【図7】本発明に係るマットを製造する方法の一例を示す図である。

【図8】本発明に係るマットの他の例を示す平面図である。

【図9】本発明に係るマットの他の例を示す平面図である。

【図10】本発明に係るモップの一例を示す平面図である。

【図11】図10に示したモップの要部拡大断面図である。

【図12】図10に示したモップが清掃用具として使用される状態を示す図である。

【符号の説明】

【0078】

A1,A2,A3 マット

B1 モップ

2,2” 基布

3,3’ パイル糸

3A パイル用糸

30 単糸

31 低融点繊維

32 非低融点繊維

300 材料単糸

【特許請求の範囲】

【請求項1】

低融点繊維および非低融点繊維を混合して構成された単糸を1または2以上用いて構成されたパイル糸であって、

上記単糸は、その横断面において、中央部における上記低融点繊維の占める割合が上記横断面の全体における上記低融点繊維の占める割合よりも大きくされているとともに、上記中央部における上記低融点繊維が融着している、

ことを特徴とする、パイル糸。

【請求項2】

上記単糸の全体における上記低融点繊維の占める割合が50〜99%である、請求項1に記載のパイル糸。

【請求項3】

基布と、当該基布に起立状態に取り付けられたパイル糸と、を備えるマットであって、

上記パイル糸は、低融点繊維および非低融点繊維を混合して構成された単糸を1または2以上用いて構成されており、

上記単糸は、その横断面において、中央部における上記低融点繊維の占める割合が上記横断面の全体における上記低融点繊維の占める割合よりも大きくされているとともに、上記中央部における上記低融点繊維が融着している、

ことを特徴とする、マット。

【請求項4】

低融点繊維および非低融点繊維が略均一に分散する状態で束ねられた材料単糸によりパイル用糸を形成する工程と、

基布に対して上記パイル用糸を取り付ける工程と、

上記低融点繊維の融点以上の所定の温度まで加熱する加熱工程と、を含み、

この加熱工程により、上記材料単糸を、その横断面において、中央部における上記低融点繊維の占める割合が上記横断面の全体における上記低融点繊維の占める割合よりも大となる単糸に変化させる、

ことを特徴とする、マットの製造方法。

【請求項5】

基布と、当該基布に起立状態に取り付けられたパイル糸と、を備えるモップであって、

上記パイル糸は、低融点繊維および非低融点繊維を混合して構成された単糸を1または2以上用いて構成されており、

上記単糸は、その横断面において、中央部における上記低融点繊維の占める割合が上記横断面の全体における上記低融点繊維の占める割合よりも大きくされているとともに、上記中央部における上記低融点繊維が融着している、

ことを特徴とする、モップ。

【請求項6】

低融点繊維および非低融点繊維が略均一に分散する状態で束ねられた材料単糸によりパイル用糸を形成する工程と、

基布に対して上記パイル用糸を取り付ける工程と、

上記低融点繊維の融点以上の所定の温度まで加熱する加熱工程と、を含み、

この加熱工程により、上記材料単糸を、その横断面において、中央部における上記低融点繊維の占める割合が上記横断面の全体における上記低融点繊維の占める割合よりも大となる単糸に変化させる、

ことを特徴とする、モップの製造方法。

【請求項1】

低融点繊維および非低融点繊維を混合して構成された単糸を1または2以上用いて構成されたパイル糸であって、

上記単糸は、その横断面において、中央部における上記低融点繊維の占める割合が上記横断面の全体における上記低融点繊維の占める割合よりも大きくされているとともに、上記中央部における上記低融点繊維が融着している、

ことを特徴とする、パイル糸。

【請求項2】

上記単糸の全体における上記低融点繊維の占める割合が50〜99%である、請求項1に記載のパイル糸。

【請求項3】

基布と、当該基布に起立状態に取り付けられたパイル糸と、を備えるマットであって、

上記パイル糸は、低融点繊維および非低融点繊維を混合して構成された単糸を1または2以上用いて構成されており、

上記単糸は、その横断面において、中央部における上記低融点繊維の占める割合が上記横断面の全体における上記低融点繊維の占める割合よりも大きくされているとともに、上記中央部における上記低融点繊維が融着している、

ことを特徴とする、マット。

【請求項4】

低融点繊維および非低融点繊維が略均一に分散する状態で束ねられた材料単糸によりパイル用糸を形成する工程と、

基布に対して上記パイル用糸を取り付ける工程と、

上記低融点繊維の融点以上の所定の温度まで加熱する加熱工程と、を含み、

この加熱工程により、上記材料単糸を、その横断面において、中央部における上記低融点繊維の占める割合が上記横断面の全体における上記低融点繊維の占める割合よりも大となる単糸に変化させる、

ことを特徴とする、マットの製造方法。

【請求項5】

基布と、当該基布に起立状態に取り付けられたパイル糸と、を備えるモップであって、

上記パイル糸は、低融点繊維および非低融点繊維を混合して構成された単糸を1または2以上用いて構成されており、

上記単糸は、その横断面において、中央部における上記低融点繊維の占める割合が上記横断面の全体における上記低融点繊維の占める割合よりも大きくされているとともに、上記中央部における上記低融点繊維が融着している、

ことを特徴とする、モップ。

【請求項6】

低融点繊維および非低融点繊維が略均一に分散する状態で束ねられた材料単糸によりパイル用糸を形成する工程と、

基布に対して上記パイル用糸を取り付ける工程と、

上記低融点繊維の融点以上の所定の温度まで加熱する加熱工程と、を含み、

この加熱工程により、上記材料単糸を、その横断面において、中央部における上記低融点繊維の占める割合が上記横断面の全体における上記低融点繊維の占める割合よりも大となる単糸に変化させる、

ことを特徴とする、モップの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2007−239110(P2007−239110A)

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願番号】特願2006−59156(P2006−59156)

【出願日】平成18年3月6日(2006.3.6)

【出願人】(000133928)株式会社テラモト (62)

【出願人】(504152270)株式会社ダイショウ (3)

【Fターム(参考)】

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願日】平成18年3月6日(2006.3.6)

【出願人】(000133928)株式会社テラモト (62)

【出願人】(504152270)株式会社ダイショウ (3)

【Fターム(参考)】

[ Back to top ]