マットレス用芯材および当該芯材を用いたマットレス

【課題】 通気性に富む繊維成形体を用いたマットレス用芯材であって、端部のヘタリ性を解消し、かつ生産性にも富む芯材を提供すること。

【解決手段】 幅方向両端に軟質ポリウレタンフォーム製保持部を有する繊維成形体製マットレス用芯材であって、当該保持部は表面側保持部および裏面側保持部からなり、表面側保持部と裏面側保持部とは幅方向に異なる端部に位置するよう設けられ、当該保持部の厚みは、芯材厚みの30〜70%であることを特徴とするマットレス用芯材。

【解決手段】 幅方向両端に軟質ポリウレタンフォーム製保持部を有する繊維成形体製マットレス用芯材であって、当該保持部は表面側保持部および裏面側保持部からなり、表面側保持部と裏面側保持部とは幅方向に異なる端部に位置するよう設けられ、当該保持部の厚みは、芯材厚みの30〜70%であることを特徴とするマットレス用芯材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マットレス用芯材に関し、さらに詳しくは、寝装用マットレス、介護用マットレス等の芯材として好適に使用されるマットレス用芯材に関するものである。

【背景技術】

【0002】

従来、寝装用マットレス、介護用マットレス等の芯材には、軟質ウレタンフォーム、ポリエチレンフォーム、合成繊維等の繊維類を使用した繊維成形体、ゲル状材料等が使用されている。現状その多くは、柔軟性、加工性に極めて優れる軟質ウレタンフォームが用いられており(特許文献1)、体圧分散性に優れるいわゆる低反発軟質ウレタンフォームを用いたマットレス用芯材が、非常に多く検討されている(特許文献2)。また、近年は、通気性・通水性に優れた繊維成形体、例えば固綿などが、特に介護用マットレスなどで使用されつつある(特許文献3)。

【特許文献1】特開平05−115513号

【特許文献2】特開2000−152854号

【特許文献3】特開2003−290578号

【発明の開示】

【発明が解決しようとする課題】

【0003】

現在汎用されている軟質ポリウレタンフォームは、柔軟性に富むのであるが、必ずしも柔軟なマットレスが好まれるというものではなく、また軟質ウレタンは、繊維成形体と比較して通気性に問題がある。特に低反発ウレタンフォームについては、通気性に乏しく、また温度依存性も高い。これに対し、繊維成形体からなるマットレス用芯材は、通気性がよく、また硬質の触感に優れるのであるが、形状加工が難しいという難点がある。また、軟質ウレタンより継続使用後の厚み回復性、いわゆるヘタリ性が好ましくない。

【0004】

マットレス、特にベッドマットレスは使用時、幅方向端部に使用者が座ることが頻繁に生じる。例えば来訪者との面談時、食事時等である。当該使用者が座した状態では、マットレス幅方向端部の一部分に局所的に荷重がかかる。したがって、マットレス幅方向端部は、使用時のヘタリが生じやすい部分でもある。

【0005】

本発明は、上記問題点に鑑み、繊維成形体を用いたマットレス用芯材であって、端部のヘタリ性を解消し、かつ生産性にも富む芯材を提供するものである。

【課題を解決するための手段】

【0006】

本発明によれば、以下の1〜5の発明が提供される。

1.幅方向両端に軟質ポリウレタンフォーム製保持部を有する繊維成形体製マットレス用芯材であって、当該保持部は表面側保持部および裏面側保持部からなり、表面側保持部と裏面側保持部とは幅方向に異なる端部に位置するよう設けられ、当該保持部の厚みは、芯材厚みの30〜70%であることを特徴とするマットレス用芯材

2.前記マットレス用芯材が、表面側芯材および裏面側芯材を有する積層芯材であるマットレス用芯材。

3.前記表面側芯材の端部に表面側保持部が設けられ、前記裏面側芯材の端部に裏面側保持部が設けられ、表面側保持部と裏面側保持部とは幅方向に異なる端部に位置するよう積層されてなる上記2に記載のマットレス用芯材。

4.前記表面側保持部を有する表面側芯材と裏面側保持部を有する裏面側芯材とが、同一形状である上記3に記載のマットレス用芯材。

5.上記1〜4いずれか一に記載の芯材を用いてなるマットレス

【発明の効果】

【0007】

通気性に優れた繊維性成形体からなる芯材であっても、幅方向端部のヘタリ性が解消された芯材が提供される。また、生産性、加工性に劣る繊維成形体であっても、容易に生産可能な芯材を提供する。

【発明を実施するための最良の形態】

【0008】

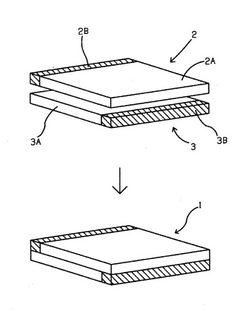

以下図面を参照しつつ、本発明を詳細に説明する。図1は、本発明のマットレス用芯材の一例について、各層を分離した状態および積層した状態を示すモデル図である。

【0009】

本発明のマットレス用芯材1は、繊維成形体製マットレス用芯材を有する。当該繊維成形体(2A、3A)は、繊維相互が部分的に接着した構成を有している。通常用いる形態としては、低融点の熱可塑性重合体を主成分とする低融点繊維と、これよりも高融点の熱可塑性重合体を主成分とする高融点繊維との混合物が、それら繊維の一部を互いに融着するようにした構成からなる。ただし、上記構成に限定されるものではない。

【0010】

低融点繊維としては、例えば、ポリエチレン、ポリプロピレン、エチレンプロピレン共重合体、エチレン酢酸ビニル共重合体等のポリオレフィンあるいはオレフィン共重合体、ポリへキサメチレンテレフタレート、ポリヘキサメチレンブチレンテレフタレート等のポリエステルあるいは共重合ポリエステル等の熱可塑性ポリマー等を主成分とする、少なくとも一種類以上の繊維を用いることができる。好ましくは、低融点ポリエステル繊維である。その融点は繊維間の熱接着性や圧縮に対する回復性、つまり圧縮残留ひずみの観点から80〜170℃であることが好ましい。

【0011】

上記低融点繊維は、融着時の形状維持性を考慮して、融点の異なる少なくとも2種類の熱可塑性重合体からなる複合繊維にするとよい。特に、融点が低い熱可塑性重合体を少なくとも表面側に配置し、その熱可塑性重合体よりも融点が20℃程度以上高い熱可塑性重合体を芯側に配置した、いわゆる芯鞘型複合繊維にするのが好ましく、この複合繊維にすることにより繊維成形体の使用耐久性を向上することができる。なお、複合繊維における低融点とは、表面側に位置する部分の融点を示す。

【0012】

融点の異なる少なくとも2種類の熱可塑性重合体からなる複合繊維とした場合における芯側に位置する熱可塑性重合体としては、特に限定はされないが、例えば、テレフタル酸、2,6−ナフタレンジカルボン酸あるいはそれらのエステルを主たるジカルボン酸成分とし、エチレングリコールもしくはテトラメチレングリコールを主たるグリコール成分とするポリエチレンテレフタレート、ポリブチレンテレフタレートあるいは、2,6−ナフタレートなどの線状ポリエステルを用いることができる。このうちポリエチレンテレフタレート(通常のポリエステル)が好ましい。

【0013】

高融点繊維としては、低融点繊維の融点、複合繊維の場合における表面側の低融点繊維より高ければ特に限定されない。例えば、ポリエステルの他にも、ポリプロピレン、6−ナイロン、66−ナイロン等のポリアミドを1種類以上用いることができるが、なかでもポリエステルが好ましい。なお、高融点繊維の融点は、使用耐久性の観点より、低融点繊維よりも20℃以上高いものを使用することが好ましい。

【0014】

低融点繊維と高融点繊維との混合割合は、低融点繊維の割合として20〜60重量%程度が好ましい。低融点繊維の混合割合が20重量%未満であると、低融点繊維と高融点繊維との熱接着点が少なくなるため形態安定性が悪くなるためであり、低融点繊維の混合割合が60重量%を越えると、繊維成型体のソフト感が低下し、触感が粗硬になるため好ましくない。

【0015】

前記繊維を用い成形を行う方法としては、特に限定されるものではないが、通常の紡績工程で使用する給綿機、混綿機、開繊機を通して充分に混綿、開繊し、繊維混合物にした後、例えば、送綿ファンによる空気流などと共に、用途に応じた形状をもつ成形用型枠に吹き込んで充填する。充填物を圧縮した後、圧縮充填物を熱処理することにより低融点繊維を溶融し、低融点繊維と高融点繊維との接触点の少なくとも一部を接着して形態を固定し、繊維成形体とするのである。熱処理温度としては、低融点繊維が溶融する温度であればよく、一般には80〜200℃が好ましい。熱処理時間は繊維成型体の密度やサイズ等によって適宜選択しうる。当該方法以外でも、繊維混合物を積層し、接着成形するものであっても良い。

【0016】

本発明において、マットレス芯材の幅方向両端には、軟質ポリウレタンフォーム製保持部(2B、3B)を設ける。軟質ポリウレタンフォームとしては、ポリエーテルポリオール、ポリエステルポリオール、ポリエステルエーテルポリオール、ポリマーポリオール等のポリオール成分およびトリレンジイソシアネート、ジフェニルメタンジイソシアネート等のイソシアネート成分に、水等の発泡剤、アミン系、金属系等の触媒、シリコン整泡剤、その他所望により難燃剤、助剤等を添加し、上記成分の重合反応により生成されるものである。ポリオール成分、イソシアネート成分はもとより、発泡剤、触媒、整泡剤等を適宜配合することにより所望の物性が発現することが可能である。なお、成形方法については、スラブ発泡成形品から所望の形状に切削加工する方法、あらかじめ所望形状に設計した金型内で発泡させるモールド発泡成形方法のいずれであっても良い。

【0017】

本発明の保持部として使用する場合における、好ましいポリウレタンフォームは、密度18〜40kg/m3であり、かつ硬度100〜200Nである。密度が18kg/m3よりも小さい、または硬度が100Nよりも低い場合は、繊維成形体と比べて柔らかすぎる傾向にあり、またヘタリ性もあまり好ましくない。密度が30kg/m3よりも大きい、または硬度が200Nよりも高い場合は、柔軟性が低下することとなり、触感的に好ましくない。好ましくは、密度20〜35kg/m3であり、硬度120〜160Nである。なお、本発明においては、密度の測定方法は、JISK7222:1999に準じて行う。また、硬度の測定方法は、JISK6400−2:2004(D法)に準じて行う。

【0018】

本発明の保持部は、マットレス芯材の幅方向両端に位置する。また、保持部は表面側保持部2Bおよび裏面側保持部3Bからなり、表面側保持部2Bと裏面側保持部3Bとは幅方向に異なる端部に位置するよう設けられる。マットレス芯材は、通常幅700〜1000mm程度、長さ1600〜2000mm程度、厚み60〜100mm程度である。本発明において、幅方向端部とは、幅方向端面から100mm以内程度の部分を示し、当該部分に保持部が付与される。好ましくは、端面から30〜80mm以内に保持部を設けるのが好ましい。30mmより短いと保持部としてのヘタリ防止部分が小さくなり、80mmを越えると、保持部が大きくなりすぎることとなり、通気性、触感が低下することとなる。より好ましくは、40〜60mmである。なお、保持部は必ずしも繊維成形体と接着しておく必要はなく、単に幅方向端部に位置させるのみでも良い。ただし、当該場合は、ずれ防止のため、後述する内装材に保持部を挿入するためのポケット部分を設けたりする等の処置を施すことが好ましい。

【0019】

前記のとおり、表面側保持部2Bと裏面側保持部3Bとは幅方向に異なる端部に位置するよう設けられる。すなわち、表面側保持部2Bと裏面側保持部3Bとを併せて、芯材両端部に保持部が設けられることとなり、また芯材の表裏面どちらを使用しても、同じ使用状態が得られるのである。さらに、本発明の保持部は芯材厚みの、30〜70%の厚みとされる。例えば、芯材厚みが100mmであるならば、保持部の厚みは30〜70mmである。保持部の厚みが、30%より薄い場合は繊維成形体のヘタリ性を解消できず、芯材トータルでのヘタリ性が好ましくない。また、70%より厚い場合はポリウレタンフォームの通気性が影響し、芯材全体の通気性が低下してしまう。芯材の生産性を考慮すれば、最も好ましい厚みは、芯材の50%の厚みである。例えば、芯材が100mm厚みであれば、表面側保持部の厚み50mm、裏面側保持部の厚み50mmとする等である。

【0020】

さらに本発明の芯材は、表面側芯材2および裏面側芯材3からなる積層芯材であることが好ましい。特に、片端部に保持部2Bを有する表面側芯材2および片端部に保持部3Bを有する裏面側芯材3とからなり、表面側保持部と裏面側保持部とは幅方向に異なる端部に位置するよう積層されてなる積層芯材が好ましい。このような構成である場合、芯材としての繊維成形体(2A、3A)が表面側2Aおよび裏面側3A共通のものが使用可能となる。すなわち、繊維成形体としては1種類の平板形状でよいため、繊維成形体の製造または形状加工が極めて簡単となり、生産性が格段に向上するのである。さらには、保持部の軟質ポリウレタンも含めて、表面側芯材と裏面側芯材とを同一形状とすることにより、生産性の向上は極めてよいものとなる。

【0021】

本発明の芯材を用いて、例えば本発明の芯材を伸縮性および通気性を有する内袋材に挿入し、それを外装生地材の中に詰め込むことのより、本発明の芯材を用いたマットレスが得られる。なお、内装材は必須ではなく、直接外装生地材中に、芯材を挿入しても良い。また、内装材、外装生地材等は通常のマットレスに用いられるものであれば特に制限はない。

【0022】

上述したマットレス用芯材は、要求されるサイズに応じて繊維成形体、保持部共に所定形状にされるのであるが、例えば図2に記載するように単層芯材としてもよく、また積層芯材とする際には、層間は単に重ね合わせたのみであってもよく、あるいは接着剤等により接着しても良い。さらに、本発明は、前述の好ましい例に限定されるものではなく、例えば、表面側芯材と裏面側芯材との硬度を異なるものとしても良く、また表面側芯材と裏面側芯材との間に中間層を設けるような構成であっても良い。すなわち、本発明の効果を損なわない範囲で、種々の態様をとることが可能である。

【実施例】

【0023】

繊維成形体(2A、3A)

繊維成形体は、高融点繊維としてポリエステル繊維(融点250℃)を用い、低融点繊維として、芯鞘型構造であり、芯部が融点250℃のポリエステル重合体、鞘部が融点120℃のポリエステル重合体からなる繊維を使用した。なお混合割合は、高融点繊維60重量%、低融点繊維40重量%である。上記繊維を充填成形により、厚み40mm、幅860mm、長さ1900mmであり、密度40kg/m3の繊維成形体を得た。

保持部(2B、3B)

保持部は、倉敷紡績社製の軟質ポリウレタンフォーム「クララフォーム」(密度35kg/m3、硬度150N)を用いた。寸法は、厚み40mm、幅50mm、長さ1900mmである。

【0024】

上記繊維成形体および保持部を幅方向に、接着剤にて接着し、厚み40mm、幅910mm、長さ1900mmであって、幅方向片端部に保持部を有する芯材を2枚作成した。

1枚の芯材を表面側芯材2とし、もう1枚の芯材を裏面側芯材3とする。なお、積層する際には、図1に記載するように、裏面側芯材3の保持部3Bと表面側芯材2の保持部2Bとを、異なる端部側となるよう積層した。芯材の積層は単に重ねるのみであって、特段の接着剤等は使用しない。以上により、本発明のマットレス用芯材1(厚み80mm、幅910mm、長さ1910mm)が得られた。

【0025】

なお、前記芯材を伸縮性のニットによるポリエステル製外装生地材に挿入し、マットレスを得た。得られた芯材によるマットレスは、幅方向端部のヘタリ性が改善されたものであり、さらに通気性も優れるマットレスであった。また、前記芯材が、表面側芯材および裏面側芯材からなり、それらが同一形状からなるため、繊維成形体が1種類の平板形状で表裏側共に製造可能であり、芯材の生産性に非常に優れたものであった。

【図面の簡単な説明】

【0026】

【図1】:本発明のマットレス用芯材の一例について、各層を分離した状態および積層した状態を示すモデル図

【図2】:本発明のマットレス用芯材の他の例を示すモデル図

【符号の説明】

【0027】

1:マットレス用芯材

2:表面側芯材

2A:表面側繊維成形体

2B:表面側保持部

3:裏面側芯材

3A:裏面側繊維成形体

3B:裏面側保持部

【技術分野】

【0001】

本発明は、マットレス用芯材に関し、さらに詳しくは、寝装用マットレス、介護用マットレス等の芯材として好適に使用されるマットレス用芯材に関するものである。

【背景技術】

【0002】

従来、寝装用マットレス、介護用マットレス等の芯材には、軟質ウレタンフォーム、ポリエチレンフォーム、合成繊維等の繊維類を使用した繊維成形体、ゲル状材料等が使用されている。現状その多くは、柔軟性、加工性に極めて優れる軟質ウレタンフォームが用いられており(特許文献1)、体圧分散性に優れるいわゆる低反発軟質ウレタンフォームを用いたマットレス用芯材が、非常に多く検討されている(特許文献2)。また、近年は、通気性・通水性に優れた繊維成形体、例えば固綿などが、特に介護用マットレスなどで使用されつつある(特許文献3)。

【特許文献1】特開平05−115513号

【特許文献2】特開2000−152854号

【特許文献3】特開2003−290578号

【発明の開示】

【発明が解決しようとする課題】

【0003】

現在汎用されている軟質ポリウレタンフォームは、柔軟性に富むのであるが、必ずしも柔軟なマットレスが好まれるというものではなく、また軟質ウレタンは、繊維成形体と比較して通気性に問題がある。特に低反発ウレタンフォームについては、通気性に乏しく、また温度依存性も高い。これに対し、繊維成形体からなるマットレス用芯材は、通気性がよく、また硬質の触感に優れるのであるが、形状加工が難しいという難点がある。また、軟質ウレタンより継続使用後の厚み回復性、いわゆるヘタリ性が好ましくない。

【0004】

マットレス、特にベッドマットレスは使用時、幅方向端部に使用者が座ることが頻繁に生じる。例えば来訪者との面談時、食事時等である。当該使用者が座した状態では、マットレス幅方向端部の一部分に局所的に荷重がかかる。したがって、マットレス幅方向端部は、使用時のヘタリが生じやすい部分でもある。

【0005】

本発明は、上記問題点に鑑み、繊維成形体を用いたマットレス用芯材であって、端部のヘタリ性を解消し、かつ生産性にも富む芯材を提供するものである。

【課題を解決するための手段】

【0006】

本発明によれば、以下の1〜5の発明が提供される。

1.幅方向両端に軟質ポリウレタンフォーム製保持部を有する繊維成形体製マットレス用芯材であって、当該保持部は表面側保持部および裏面側保持部からなり、表面側保持部と裏面側保持部とは幅方向に異なる端部に位置するよう設けられ、当該保持部の厚みは、芯材厚みの30〜70%であることを特徴とするマットレス用芯材

2.前記マットレス用芯材が、表面側芯材および裏面側芯材を有する積層芯材であるマットレス用芯材。

3.前記表面側芯材の端部に表面側保持部が設けられ、前記裏面側芯材の端部に裏面側保持部が設けられ、表面側保持部と裏面側保持部とは幅方向に異なる端部に位置するよう積層されてなる上記2に記載のマットレス用芯材。

4.前記表面側保持部を有する表面側芯材と裏面側保持部を有する裏面側芯材とが、同一形状である上記3に記載のマットレス用芯材。

5.上記1〜4いずれか一に記載の芯材を用いてなるマットレス

【発明の効果】

【0007】

通気性に優れた繊維性成形体からなる芯材であっても、幅方向端部のヘタリ性が解消された芯材が提供される。また、生産性、加工性に劣る繊維成形体であっても、容易に生産可能な芯材を提供する。

【発明を実施するための最良の形態】

【0008】

以下図面を参照しつつ、本発明を詳細に説明する。図1は、本発明のマットレス用芯材の一例について、各層を分離した状態および積層した状態を示すモデル図である。

【0009】

本発明のマットレス用芯材1は、繊維成形体製マットレス用芯材を有する。当該繊維成形体(2A、3A)は、繊維相互が部分的に接着した構成を有している。通常用いる形態としては、低融点の熱可塑性重合体を主成分とする低融点繊維と、これよりも高融点の熱可塑性重合体を主成分とする高融点繊維との混合物が、それら繊維の一部を互いに融着するようにした構成からなる。ただし、上記構成に限定されるものではない。

【0010】

低融点繊維としては、例えば、ポリエチレン、ポリプロピレン、エチレンプロピレン共重合体、エチレン酢酸ビニル共重合体等のポリオレフィンあるいはオレフィン共重合体、ポリへキサメチレンテレフタレート、ポリヘキサメチレンブチレンテレフタレート等のポリエステルあるいは共重合ポリエステル等の熱可塑性ポリマー等を主成分とする、少なくとも一種類以上の繊維を用いることができる。好ましくは、低融点ポリエステル繊維である。その融点は繊維間の熱接着性や圧縮に対する回復性、つまり圧縮残留ひずみの観点から80〜170℃であることが好ましい。

【0011】

上記低融点繊維は、融着時の形状維持性を考慮して、融点の異なる少なくとも2種類の熱可塑性重合体からなる複合繊維にするとよい。特に、融点が低い熱可塑性重合体を少なくとも表面側に配置し、その熱可塑性重合体よりも融点が20℃程度以上高い熱可塑性重合体を芯側に配置した、いわゆる芯鞘型複合繊維にするのが好ましく、この複合繊維にすることにより繊維成形体の使用耐久性を向上することができる。なお、複合繊維における低融点とは、表面側に位置する部分の融点を示す。

【0012】

融点の異なる少なくとも2種類の熱可塑性重合体からなる複合繊維とした場合における芯側に位置する熱可塑性重合体としては、特に限定はされないが、例えば、テレフタル酸、2,6−ナフタレンジカルボン酸あるいはそれらのエステルを主たるジカルボン酸成分とし、エチレングリコールもしくはテトラメチレングリコールを主たるグリコール成分とするポリエチレンテレフタレート、ポリブチレンテレフタレートあるいは、2,6−ナフタレートなどの線状ポリエステルを用いることができる。このうちポリエチレンテレフタレート(通常のポリエステル)が好ましい。

【0013】

高融点繊維としては、低融点繊維の融点、複合繊維の場合における表面側の低融点繊維より高ければ特に限定されない。例えば、ポリエステルの他にも、ポリプロピレン、6−ナイロン、66−ナイロン等のポリアミドを1種類以上用いることができるが、なかでもポリエステルが好ましい。なお、高融点繊維の融点は、使用耐久性の観点より、低融点繊維よりも20℃以上高いものを使用することが好ましい。

【0014】

低融点繊維と高融点繊維との混合割合は、低融点繊維の割合として20〜60重量%程度が好ましい。低融点繊維の混合割合が20重量%未満であると、低融点繊維と高融点繊維との熱接着点が少なくなるため形態安定性が悪くなるためであり、低融点繊維の混合割合が60重量%を越えると、繊維成型体のソフト感が低下し、触感が粗硬になるため好ましくない。

【0015】

前記繊維を用い成形を行う方法としては、特に限定されるものではないが、通常の紡績工程で使用する給綿機、混綿機、開繊機を通して充分に混綿、開繊し、繊維混合物にした後、例えば、送綿ファンによる空気流などと共に、用途に応じた形状をもつ成形用型枠に吹き込んで充填する。充填物を圧縮した後、圧縮充填物を熱処理することにより低融点繊維を溶融し、低融点繊維と高融点繊維との接触点の少なくとも一部を接着して形態を固定し、繊維成形体とするのである。熱処理温度としては、低融点繊維が溶融する温度であればよく、一般には80〜200℃が好ましい。熱処理時間は繊維成型体の密度やサイズ等によって適宜選択しうる。当該方法以外でも、繊維混合物を積層し、接着成形するものであっても良い。

【0016】

本発明において、マットレス芯材の幅方向両端には、軟質ポリウレタンフォーム製保持部(2B、3B)を設ける。軟質ポリウレタンフォームとしては、ポリエーテルポリオール、ポリエステルポリオール、ポリエステルエーテルポリオール、ポリマーポリオール等のポリオール成分およびトリレンジイソシアネート、ジフェニルメタンジイソシアネート等のイソシアネート成分に、水等の発泡剤、アミン系、金属系等の触媒、シリコン整泡剤、その他所望により難燃剤、助剤等を添加し、上記成分の重合反応により生成されるものである。ポリオール成分、イソシアネート成分はもとより、発泡剤、触媒、整泡剤等を適宜配合することにより所望の物性が発現することが可能である。なお、成形方法については、スラブ発泡成形品から所望の形状に切削加工する方法、あらかじめ所望形状に設計した金型内で発泡させるモールド発泡成形方法のいずれであっても良い。

【0017】

本発明の保持部として使用する場合における、好ましいポリウレタンフォームは、密度18〜40kg/m3であり、かつ硬度100〜200Nである。密度が18kg/m3よりも小さい、または硬度が100Nよりも低い場合は、繊維成形体と比べて柔らかすぎる傾向にあり、またヘタリ性もあまり好ましくない。密度が30kg/m3よりも大きい、または硬度が200Nよりも高い場合は、柔軟性が低下することとなり、触感的に好ましくない。好ましくは、密度20〜35kg/m3であり、硬度120〜160Nである。なお、本発明においては、密度の測定方法は、JISK7222:1999に準じて行う。また、硬度の測定方法は、JISK6400−2:2004(D法)に準じて行う。

【0018】

本発明の保持部は、マットレス芯材の幅方向両端に位置する。また、保持部は表面側保持部2Bおよび裏面側保持部3Bからなり、表面側保持部2Bと裏面側保持部3Bとは幅方向に異なる端部に位置するよう設けられる。マットレス芯材は、通常幅700〜1000mm程度、長さ1600〜2000mm程度、厚み60〜100mm程度である。本発明において、幅方向端部とは、幅方向端面から100mm以内程度の部分を示し、当該部分に保持部が付与される。好ましくは、端面から30〜80mm以内に保持部を設けるのが好ましい。30mmより短いと保持部としてのヘタリ防止部分が小さくなり、80mmを越えると、保持部が大きくなりすぎることとなり、通気性、触感が低下することとなる。より好ましくは、40〜60mmである。なお、保持部は必ずしも繊維成形体と接着しておく必要はなく、単に幅方向端部に位置させるのみでも良い。ただし、当該場合は、ずれ防止のため、後述する内装材に保持部を挿入するためのポケット部分を設けたりする等の処置を施すことが好ましい。

【0019】

前記のとおり、表面側保持部2Bと裏面側保持部3Bとは幅方向に異なる端部に位置するよう設けられる。すなわち、表面側保持部2Bと裏面側保持部3Bとを併せて、芯材両端部に保持部が設けられることとなり、また芯材の表裏面どちらを使用しても、同じ使用状態が得られるのである。さらに、本発明の保持部は芯材厚みの、30〜70%の厚みとされる。例えば、芯材厚みが100mmであるならば、保持部の厚みは30〜70mmである。保持部の厚みが、30%より薄い場合は繊維成形体のヘタリ性を解消できず、芯材トータルでのヘタリ性が好ましくない。また、70%より厚い場合はポリウレタンフォームの通気性が影響し、芯材全体の通気性が低下してしまう。芯材の生産性を考慮すれば、最も好ましい厚みは、芯材の50%の厚みである。例えば、芯材が100mm厚みであれば、表面側保持部の厚み50mm、裏面側保持部の厚み50mmとする等である。

【0020】

さらに本発明の芯材は、表面側芯材2および裏面側芯材3からなる積層芯材であることが好ましい。特に、片端部に保持部2Bを有する表面側芯材2および片端部に保持部3Bを有する裏面側芯材3とからなり、表面側保持部と裏面側保持部とは幅方向に異なる端部に位置するよう積層されてなる積層芯材が好ましい。このような構成である場合、芯材としての繊維成形体(2A、3A)が表面側2Aおよび裏面側3A共通のものが使用可能となる。すなわち、繊維成形体としては1種類の平板形状でよいため、繊維成形体の製造または形状加工が極めて簡単となり、生産性が格段に向上するのである。さらには、保持部の軟質ポリウレタンも含めて、表面側芯材と裏面側芯材とを同一形状とすることにより、生産性の向上は極めてよいものとなる。

【0021】

本発明の芯材を用いて、例えば本発明の芯材を伸縮性および通気性を有する内袋材に挿入し、それを外装生地材の中に詰め込むことのより、本発明の芯材を用いたマットレスが得られる。なお、内装材は必須ではなく、直接外装生地材中に、芯材を挿入しても良い。また、内装材、外装生地材等は通常のマットレスに用いられるものであれば特に制限はない。

【0022】

上述したマットレス用芯材は、要求されるサイズに応じて繊維成形体、保持部共に所定形状にされるのであるが、例えば図2に記載するように単層芯材としてもよく、また積層芯材とする際には、層間は単に重ね合わせたのみであってもよく、あるいは接着剤等により接着しても良い。さらに、本発明は、前述の好ましい例に限定されるものではなく、例えば、表面側芯材と裏面側芯材との硬度を異なるものとしても良く、また表面側芯材と裏面側芯材との間に中間層を設けるような構成であっても良い。すなわち、本発明の効果を損なわない範囲で、種々の態様をとることが可能である。

【実施例】

【0023】

繊維成形体(2A、3A)

繊維成形体は、高融点繊維としてポリエステル繊維(融点250℃)を用い、低融点繊維として、芯鞘型構造であり、芯部が融点250℃のポリエステル重合体、鞘部が融点120℃のポリエステル重合体からなる繊維を使用した。なお混合割合は、高融点繊維60重量%、低融点繊維40重量%である。上記繊維を充填成形により、厚み40mm、幅860mm、長さ1900mmであり、密度40kg/m3の繊維成形体を得た。

保持部(2B、3B)

保持部は、倉敷紡績社製の軟質ポリウレタンフォーム「クララフォーム」(密度35kg/m3、硬度150N)を用いた。寸法は、厚み40mm、幅50mm、長さ1900mmである。

【0024】

上記繊維成形体および保持部を幅方向に、接着剤にて接着し、厚み40mm、幅910mm、長さ1900mmであって、幅方向片端部に保持部を有する芯材を2枚作成した。

1枚の芯材を表面側芯材2とし、もう1枚の芯材を裏面側芯材3とする。なお、積層する際には、図1に記載するように、裏面側芯材3の保持部3Bと表面側芯材2の保持部2Bとを、異なる端部側となるよう積層した。芯材の積層は単に重ねるのみであって、特段の接着剤等は使用しない。以上により、本発明のマットレス用芯材1(厚み80mm、幅910mm、長さ1910mm)が得られた。

【0025】

なお、前記芯材を伸縮性のニットによるポリエステル製外装生地材に挿入し、マットレスを得た。得られた芯材によるマットレスは、幅方向端部のヘタリ性が改善されたものであり、さらに通気性も優れるマットレスであった。また、前記芯材が、表面側芯材および裏面側芯材からなり、それらが同一形状からなるため、繊維成形体が1種類の平板形状で表裏側共に製造可能であり、芯材の生産性に非常に優れたものであった。

【図面の簡単な説明】

【0026】

【図1】:本発明のマットレス用芯材の一例について、各層を分離した状態および積層した状態を示すモデル図

【図2】:本発明のマットレス用芯材の他の例を示すモデル図

【符号の説明】

【0027】

1:マットレス用芯材

2:表面側芯材

2A:表面側繊維成形体

2B:表面側保持部

3:裏面側芯材

3A:裏面側繊維成形体

3B:裏面側保持部

【特許請求の範囲】

【請求項1】

幅方向両端に軟質ポリウレタンフォーム製保持部を有する繊維成形体製マットレス用芯材であって、当該保持部は表面側保持部および裏面側保持部からなり、表面側保持部と裏面側保持部とは幅方向に異なる端部に位置するよう設けられ、当該保持部の厚みは、芯材厚みの30〜70%であることを特徴とするマットレス用芯材。

【請求項2】

マットレス用芯材は、表面側芯材および裏面側芯材を有する積層芯材であることを特徴とする請求項1記載のマットレス用芯材。

【請求項3】

前記表面側芯材の片端部に表面側保持部が設けられ、前記裏面側芯材の片端部に裏面側保持部が設けられ、表面側保持部と裏面側保持部とは幅方向に異なる端部に位置するよう積層されてなる請求項2記載のマットレス用芯材。

【請求項4】

前記表面側保持部を有する表面側芯材と裏面側保持部を有する裏面側芯材とが、同一形状であることを特徴とする請求項3記載のマットレス用芯材。

【請求項5】

請求項1〜4のいずれかに記載の芯材を用いてなるマットレス

【請求項1】

幅方向両端に軟質ポリウレタンフォーム製保持部を有する繊維成形体製マットレス用芯材であって、当該保持部は表面側保持部および裏面側保持部からなり、表面側保持部と裏面側保持部とは幅方向に異なる端部に位置するよう設けられ、当該保持部の厚みは、芯材厚みの30〜70%であることを特徴とするマットレス用芯材。

【請求項2】

マットレス用芯材は、表面側芯材および裏面側芯材を有する積層芯材であることを特徴とする請求項1記載のマットレス用芯材。

【請求項3】

前記表面側芯材の片端部に表面側保持部が設けられ、前記裏面側芯材の片端部に裏面側保持部が設けられ、表面側保持部と裏面側保持部とは幅方向に異なる端部に位置するよう積層されてなる請求項2記載のマットレス用芯材。

【請求項4】

前記表面側保持部を有する表面側芯材と裏面側保持部を有する裏面側芯材とが、同一形状であることを特徴とする請求項3記載のマットレス用芯材。

【請求項5】

請求項1〜4のいずれかに記載の芯材を用いてなるマットレス

【図1】

【図2】

【図2】

【公開番号】特開2006−95127(P2006−95127A)

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願番号】特願2004−285717(P2004−285717)

【出願日】平成16年9月30日(2004.9.30)

【出願人】(000001096)倉敷紡績株式会社 (296)

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願日】平成16年9月30日(2004.9.30)

【出願人】(000001096)倉敷紡績株式会社 (296)

[ Back to top ]