マット状防音材

【課題】高温環境下でも良好な防音効果を実現することが可能なマット状防音材を提供する。

【解決手段】マット状防音材1を、一定の厚みを持つPET基材10に対し、一方の主面にスパンボンド101、他方の面に貼着材102をそれぞれ積層し、これらを所定間隔でタグピン2により固定した構成として作製する。タグピン2は、耐熱性及び機械的強度に優れる合成樹脂(例えば6、6−ナイロン樹脂)等で構成され、軸部200の一端に頭部201、他端にTバー部202が配されてなる。タグピン2を用いることで、スパンボンド101、PET基材10、貼着材102等を一体的に拘束し、高温環境下でも良好な形態維持を図り、長期にわたり防音効果を維持させる。

【解決手段】マット状防音材1を、一定の厚みを持つPET基材10に対し、一方の主面にスパンボンド101、他方の面に貼着材102をそれぞれ積層し、これらを所定間隔でタグピン2により固定した構成として作製する。タグピン2は、耐熱性及び機械的強度に優れる合成樹脂(例えば6、6−ナイロン樹脂)等で構成され、軸部200の一端に頭部201、他端にTバー部202が配されてなる。タグピン2を用いることで、スパンボンド101、PET基材10、貼着材102等を一体的に拘束し、高温環境下でも良好な形態維持を図り、長期にわたり防音効果を維持させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は防音材に関し、特にマット状防音材の改良技術に関する。

【背景技術】

【0002】

普通自動車をはじめ、工事現場で使用される特殊車両等においては、エンジン音や駆動に係る騒音・振動を防止するため、エンジンルーム内等に防音材(吸音材とも称される。)が使用されている。特に最近では、騒音規制法の導入により防音材の重要性が高まりつつある。

当該マット状防音材は、例えば特許文献1に開示されているようにPET等の有機材料からなる不織布をマット状に加工した基材からなる。マット状防音材は柔軟性を有しており、これをエンジンルームの内壁に取付けることで、消音及び防振効果が発揮されるようになっている。

【0003】

このようなマット状防音材は、例えばニードルパンチ法により形成される。図5(a)はニードルパンチ法のプロセスを模式的に示す図である。当図に示す方法によれば、まずPET繊維を不織布状に形成し、これを折り返して積層したフリースを作る。そして当該フリースを一対のローラA1間に通し、ステージ上に載置し、数千本のニードルを密集担持するニードルユニットをフリース表面に穿刺し、これを垂直往復させることでPET繊維同士を絡ませる。この処理よりPET繊維の不織布同士が一体となり、積層された複数の不織布が一体的なマットとなる。その後は一対のローラA2、A3を介し、原反ローラとして巻き取っておき、これを所定の大きさに裁断することで用いられる。

【0004】

ニードルパンチ法を用いれば、積層体として構成しても、各不織布が一体的に保持される効果が得られやすい。このため例えば高温のエンジンルームにおいてPET繊維が熱膨張を起こしても、不織布同士が剥がれることなく良好に形態保持されるという効果も期待できる。

【特許文献1】特開2000-199161号公報

【特許文献2】特開平8-58454号公報

【特許文献3】特開平6-170983号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、従来のマット状防音材では、以下の課題が存在する。

第一に、エンジンルームの内部は車両駆動時に100度を超える高温環境となることがある。

この場合、マット状防音材のPET繊維は間隙に空気を含有していることにより、当該空気の膨張が生じる。また、繊維自身も熱膨張する性質があるため、マット状防音材全体として体積膨張を生じる。

【0006】

このようなマットの体積膨張が生じると、エンジンルーム内のエンジン等が防音材による不要な干渉を受ける場合がある。例えば、エンジンルームの上面付近に配設された防音材が熱膨張すれば、重力の影響も併せて受けることで、エンジン側に垂れ下がる。この場合、エンジン側に接触すれば溶融を起こし、種々の問題を生じる原因となりうる。

さらに、PET基材がPET不織布をニードルパンチ法により形成した積層体で構成されている場合には、熱膨張によりPET不織布が剥がれを起こし、形態を保てなくなる等の問題もある。

【0007】

一方、ニードルパンチ装置については以下の問題もある。

即ち、図5に示す通りニードルパンチ法を実行するためには専用の製造装置を用いなければならないが、当該装置は高価であり、ニードルユニットも消耗品であるため、コスト的に不利である。

さらにニードルパンチ法により加工されたマット状防音材には、ニードルユニットに由来するニードルが折れて混在する可能性がある(図5(b))。このようなニードルの存在は安全性の面や品質保証の妨げとなるため、当該加工後のマット状防音材については、作業員による手作業等により入念なチェックが必要となり、製造効率上の大きなネックとなる。

【0008】

以上のように、マット状防音材の分野では、未だ解決すべき課題の余地がある。

本発明は以上の課題に鑑みてなされたものであって、その目的として、高温環境下でも良好な防音効果を実現することが可能なマット状防音材を提供する。

【課題を解決するための手段】

【0009】

以上の課題を解決するために本発明は、マット状のPET基材に対し、その厚み方向に貫通するようにタグピンが所定間隔毎に穿刺されているマット状防音材とした。

ここで、前記PET基材に対し、当該PET基材の自然厚みに対して短いタグピンが配設され、当該タグピンの配設位置に対応するマット両主面の少なくとも一方に凹部が形成されている構成とすることもできる。

【0010】

さらに、前記PET基材の一方の面にはスパンボンド、他方の面には貼着材が配設され、前記タグピンは、スパンボンド、PET基材並びに貼着材に貫通されることで、これらを一体的に拘束する構成とすることもできる。

ここで、前記スパンボンド、タグピンの少なくともいずれかがPETで構成されていると、資源の再利用処理の観点から望ましい。

【0011】

また本発明は、上記マット状防音材が内壁に貼着されてなるエンジンルームユニットとした。

さらに本発明は、不織布状のPET基材を作製する基材作製工程と、前記基材作製工程で作製したPET基材に対し、その厚み方向に貫通するようにタグピンを穿刺する第一タグピン穿刺工程と、所定のパターンにPET基材を加工するパターニング工程とを経るマット状防音材の製造方法とした。

【0012】

ここで、前記パターニング工程後に、パターニングされたPET基材に対し、追加的にタグピンをその厚み方向に貫通するように穿刺する第二タグピン穿刺工程を経るようにすることもできる。

【発明の効果】

【0013】

以上の構成を有する本発明によれば、PET基材のの厚み方向に一定の長さのタグピンが穿刺されていることから、PET基材が熱を受けて膨張しようとする場合でも、当該タグピンによって厚み方向への熱膨張及び体積増加が抑制される。

一方、マット面に水平方向には膨張力は抑制されないので、熱膨張したPET繊維の体積増加分がマット平面方向に沿って逃がされ、当該平面方向へのPET繊維の膨張力が消化されるため、防音材は高温環境下でも良好な形態を保つことができる。その結果、例えば建設機械のエンジンルームの上部内壁に設けても、膨張したPET材料がエンジンと接触する問題を生じることはなく、良好な防音効果を長期的に発揮することが期待できる。

【0014】

さらに、タグピンを用いる本発明の防音材では、PET基材の自然厚みに対して短い軸部を持つタグピンを適切なピッチで配設することで、その表面を自在に凹ませることができる。これによりエンジン等から発せられる音が、凹部の傾斜面に当たることで乱反射され、分散されるので、優れた防音効果が奏される。

さらに、本発明の防音材の製造方法ではタグピンでPET不織布を固定し、防音材を構成するため、ニードルパンチ法による工程が不要である。従って、高価なニードルパンチ装置を用いなくても済む。

【0015】

また本発明の製造方法ではニードルを用いないので、折れたニードルがPET基材中に混入する危険を回避するため、事後検査するといった工程が不必要となり、飛躍的に製造コストの削減も実現することができる。さらにタグピンを取り付ける位置は、ニードルパンチ法においてニードルを穿刺する密度より遙かに少なく、オペレータがタグガンを用いて簡単に且つ迅速に取り付けることが可能となっている。

【0016】

尚、特開2002-225189号公報には、防音材としてゴム及びフェルトの積層体を用いる構成について開示されているが、ゴム材料は耐熱性・耐薬品性・耐久性等の要請から、建設機械の防音対策としては適さない。この点で、PET材料を主たる基材として用いる本願発明と明確に異なっていると言える。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施の形態について説明する。

<実施の形態1>

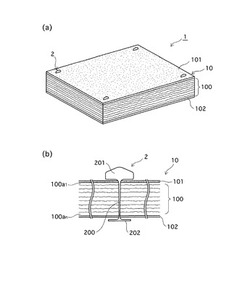

図1は、実施の形態1におけるマット状防音材の構成を示す図である。図1(a)は外観図、図1(b)は部分的な拡大断面図である。

当図に示されるマット状防音材1は、一定の厚みを持つPET基材10に対し、一方の主面にスパンボンド101、他方の面に貼着材102をそれぞれ積層し、これらを所定間隔でタグピン2により固定した構成を有する。

【0018】

スパンボンド101は、オレフィン系の合成繊維を溶融させ、高速で紡糸・堆積捕集して形成してなる不織布であって、PET基材10の表面に貼着されている。当該スパンボンド101は基本的にはPET基材10を保護する役目をなすが、さらにPET積層体と同じPET材料を用い、緻密な繊維で構成されており、適度な撥水性が発揮されることで、PET基材10に水分が吸収されるのを防止できるようになっている。尚、スパンボンドは必須の構成ではなく、適宜配設することが可能である。

【0019】

貼着材102はPET基材10の他方の面にベースフィルムを配し、これに一様にアクリル樹脂材料等からなる粘着材料を塗布した後、台紙を被覆させてなるものであり、台紙を剥がしてマット防音材をエンジンルームの内壁に取り付ける際に使用される。

PET基材10は、PET繊維を不織布状に加工し、これを不織布100a1〜100anの層として折り返して積層し、全体としてマット状とした構成である。その厚みとしては、例えばトータルで25mm若しくは35mmのいずれかに設定することができる。

【0020】

なお、本実施の形態ではPET基材10を積層体で構成する場合について例示しているが、本発明はこれに限定されるものではなく、最初から一定の厚みを持つPET基材として一体的に形成するようにしてもよい。

タグピン2は、耐熱性及び機械的強度に優れる合成樹脂(例えば6、6−ナイロン樹脂)等で構成される公知の樹脂部品であり、軸部200の一端に頭部201、他端にTバー部202が配されてなる。当該タグピン2の市販品としては、例えばエスジー工業株式会社製MX-25等を用いることができる。

【0021】

当該タグピンは、本来は衣料品の販売時における価格タグ、ICタグを取り付ける際等に使用されるものであるが、本実施の形態1では当該タグピン2を防音材1の構成要素として用いたものである。当該タグピン2は、例えば特許文献2に開示されているように、パターニングされた金型を用い、樹脂材料をインジェクションして数十本単位でまとめて射出成型する方法で製造される。そしてPET基材10への取付は、例えば株式会社ナスデン製「タグメイト2200MS」等のタグガンと称される専用工具を用いて行われる。

【0022】

なお、このように市販されたタグピンを用いる代わりに、同様の形状を有する樹脂部品としてタグピンを別途製造してもよい。

またタグピンの形態及び穿刺方法はこれに限定されず、例えば軸部両端がTバー部に形成されているものを用い、穿刺時に軸部をU字型に折り返して穿刺する形態としてもよい。

【0023】

ここでマット防音材1はその特徴として、マット表面であるスパンボンド10表面から、基本的にマトリクス状の配置位置をなすように、所定間隔毎にタグピン2が固定されている点に特徴を有する。当該タグピン2を用いることで、スパンボンド101、PET基材10、貼着材102等が一体的に拘束されるので、高温環境下でも良好な形態維持を図り、長期にわたり防音効果を維持できるようになっている。この効果については後述する。

【0024】

なお、タグピン2の固定位置は、マトリクス状に限定するものではなく、ライン状、長尺状、曲線状等、他の位置としてもよい。

以上の構成を持つマット状防音材1は、使用時には図2(a)に示すように、建設機械3のエンジンルームユニット30に配設される。当該エンジンルームユニット30は、図2(b)に示すように、エンジンE等が搭載されているが、マット状防音材1はエンジンルーム内壁31の全面にわたり貼着される。この際、スパンボンド101がエンジン側に臨むように配され、粘着材102を利用して強固に内壁31に固定される。

【0025】

有効な騒音防止対策を行うためには、エンジンルーム内壁の全面にわたり防音材を配設することが必要であり、また現在では、このような対策が騒音規制法等の法律により一定義務とされている。

しかしエンジンルームには、これに収納されるエンジン、各種機関の形状等に合わせた設計により内壁に多数の凹凸が存在し、配設時の障壁となりうる。このため、防音材を前述したゴム材料で構成すれば、復元力が強過ぎるために内壁の凹凸になじませて配設することが非常に困難である。また、ゴム材料の他ウレタン材も防音材に使用されるが、建設機械等への用途では耐油性、耐薬品性、耐熱性等の面で信頼性に欠ける傾向がある。

【0026】

これに対し防音材1は、PET繊維等の柔軟性に富む材料で構成されているため、内壁の凹凸を吸収して良好に配設される。また、PET材料はゴム材料やウレタン材料に比べて耐油性、耐薬品性、耐熱性に加え、耐候性等の各種性能の点で、総合的に優れる特徴も有している。具体的にはゴム材料の有効寿命が1000時間程度であるのに対し、PET材料はその十倍程度も長寿命であるとされている。

【0027】

一方、防音材には100度を超える高温のエンジンルーム内でも一定の防音効果を発揮する必要がある。このような高温条件下では、一般にPET材料は膨潤し易い状態となる(例えば100度を超える環境では室温の140%程度まで厚みが増す)。 具体的には、高温時においてPET不織布を構成する繊維の間隙には空気が含まれているが、高温時には当該空気が熱膨張し、体積が増大する。また、PET繊維自体も熱膨張するため、結果としてPET基材の体積が増大することとなる。これにより、特に上部内壁31Aに配されたPET基材が膨張し、エンジンルーム内の容積が相対的に干渉を受けるほか、膨張したPET材料がエンジンE側に垂れ下がって接触する問題を生じうる。

【0028】

しかしながら本実施の形態1の防音材1では、その厚み方向にタグピン2が固定されているため、固定部分の近傍におけるタグピン2によって、PET基材10が厚み方向へ膨張するのが抑制される。このときPET繊維の構成上、当該抑制された膨張力はマット平面方向に沿って逃がされ、当該平面方向にPET繊維を伸張する応力作用として消化されるので、膨張力が防音材1を破壊することはない。

【0029】

この結果、防音材は高温環境下でも良好な形態を保てることとなり、エンジンルーム31の上部内壁31Aに設けていても、エンジンEまで垂れ下がることはなく、熱膨張による弊害が抑制される。

なおタグピン2は、頭部201がスパンボンド101上に位置するように配される。当該頭部201はアンカー作用を得る目的で一定の高さを有しているので、これが粘着材102の存在する面に位置されると配設時の障害となりうるからである。

【0030】

<その他の実施の形態>

図6は、本発明の防音材におけるその他の実施の形態を説明する図である。

図6(a)及び図6(b)はそれぞれ実施の形態2における防音材の外観図、一部断面図である。

実施の形態2の防音材1Aの特徴は、PET基材10の自然厚みよりも短いタグピン2Xが用いられ、且つ貼着材102Aが比較的曲げ強度に強い材料に塗布されて構成される。また、スパンボンド101Aは比較的柔らかい材料を用いられ、変形が容易になっている。

【0031】

これにより、タグピン2Xが配設される固定部分では、PET基材10の厚みが強制的にタグピン2の軸部長さに縮められるので、スパンボンド101Aの部分には図6(a)に示すように、スパンボンド101A及びPET基材10がタグピン2Xにより変形されてなる凹部1010が形成される。

このような構成を持つ防音材1Aによっても実施の形態1とほぼ同様の効果が奏されるほか、エンジンルーム31において、エンジンE等から発せられてスパンボンド101Aに当たる音が、凹部1010の傾斜面に当たることで乱反射され、分散されるので、優れた防音効果が奏されることとなる。当該防音効果は、凹部の深さ、ピッチ、スパンボンド101Aの硬さ等のパラメータを設定することによって、広範囲に調節が可能である。またスパンボンド101Aを用いなければ、さらにPET基材10を凹ませることが容易になる。

【0032】

一方、図6(c)に示す実施の形態3は、PET基材10の自然厚みよりも短いタグピン2Xを用いる点は実施の形態2と同様であるが、さらに貼着材102Bを変形しやすい柔らかいベース材料を用いていることが特徴である。これにより、タグピン2Xが配設される貼着材102Bの位置においても凹部1020が形成されている。

以上の構成を持つ防音材1Bによれば、実施の形態2の効果に加え、貼着材102Bの凹部を利用して、例えば図6(c)に示すようにエンジンルームユニット30の内壁31において、ネジ31Sの頭310Sが突出するような凸部領域を相補的に被覆することができ、良好に防音材1Bを配設できるので望ましい。

【0033】

ここで、従来のニードルパンチ法により形成される防音材は、単に積層させたPET不織布を絡ませてなるため、その表面を曲面形状に加工することが不可能であるが、タグピンを用いる本発明の防音材では、短い軸部を持つタグピンを適切なピッチで配設することで、その表面を自在に凹ませることができる。また、長さの異なる数種類のタグピンを併せて用いることで、例えばステップ状の凹部を形成できるなど、防音材の表面を三次元曲面に形成できる点で非常に高い効果を奏するものである。

【0034】

なお、防音材における貼着材とスパンボンドの相対的な硬さを調節し、短いタグピン2Xと組み合わせることで、上記実施の形態2又は3の構成が簡単に実現できる。ほか、前記凹部を設けないで係留作用を発揮させることもできる。

また、タグピン2の固定部分から離れた所では、PET基材10の厚み方向の膨張を抑制する効果は当然ながら少なくなるので、不要な膨張を避けるためにタグピン2の配設位置を設定することが必要である。

【0035】

防音材におけるタグピン2の軸部は、基本的には防音材の厚みに合わせた長さとするのが望ましいが、当該厚みよりも短いタグピンを用いた構成としてもよい。

ここで図6(a)は、通常のタグピン2Yと短い軸部を有するタグピン2Xとを併用した防音材の構成を示す。スパンボンド101Aには、比較的曲げ強度に強い材料を用いる。

当該構成によれば、当図に示されるように、タグピン2Xを用いた部分について貼着材表面から凹ませることが可能となる。一方、スパンボンド101Aを配した面は、曲げ強度が強いため、平面構造が保たれる。これにより、凹んだ貼着材の領域をエンジンルーム内壁の凸部に合わせることで、貼着材の凹部と内壁の凸部が相補的に合わさり、良好に防音材を内壁に配設することが可能となる。

【0036】

<防音材の製造方法>

ここでは、実施の形態1のマット状防音材の製造方法例について説明する。

図3は、マット状防音材の製造プロセスを示す図である。また図4は製造プロセスを模式的に示す図である。当該製造プロセスは図3に示すS1からS5の各工程の流れに沿って行う。

【0037】

まず繊維状のPET材料を用い、これをシート状に加工することでPET不織布(シート)を得る(S1)。当該PETシートは、連続的な帯状のPETフリース5として形成しておく。

次に、前記PETフリース5をローラ対4a、4bの間に挿通し、加圧処理する。その後は加圧処理したPETフリース5を所定長さで折り返して堆積させ、裁断機7a、7bで裁断して積層フリース6を形成する(図3のS2、図4(a))。

【0038】

続いて、前記作製された積層フリース6をローラ対4c、4dの間に挿通して加圧処理し、裁断機7c、7dで裁断することにより、PET不織布100a1〜100anの積層体よりなるPET基材10を得る(図4(b))。

なお、上記S1、S2は必須の工程ではなく、所定厚みのPET基材を一度に形成することも可能である。具体的には、繊維状のPET材料の塊をほぐし、所定間隔を置いて対向配置されたローラ対の間にPET材料を挿通させることでPET基材を形成する。

【0039】

次に、前記作製したPET基材10の上面にスパンボンド101を積層し、下面に貼着材102を積層する(図3のS3、図4(c))。

この状態で、オペレータは第一のタグピン穿刺工程として、タグガンを使用し、所定の位置にタグ2を穿刺して固定する。(図3のS4、図4(e))。

その後、オペレータはマットを所望のパターン(ここでは点線Cで示した十字形状)で切り出す。

【0040】

続いて、オペレータは第二のタグピン穿刺工程として、当該切り出したマットの周囲を再びタグピンで固定する(図5のS5、図4の工程(f))。

なお、工程(f)については、工程(e)が終了した段階で出荷・搬送し、以下の工程を顧客が適宜行うようにすることも可能である。

ここで従来のマット状防音材では、図5に示すようにニードルパンチ法を使用し、PET繊維を絡ませてPET基材を形成していたが、その場合、ニードルが折れるとPET基材中に混入するおそれがあるので、事後検査を行う必要がある。これに対し、本発明ではS4、S5においてタグピン2でPET不織布を固定する工程を行う。タグピンを取り付ける位置の数は、ニードルを穿刺する密度に比べて遙かに少なく、オペレータがタグガンを用いて簡単に且つ迅速に取り付けることが可能である。従って本発明によれば、高価なニードルパンチ装置を用いなくても済む。

【0041】

また本発明の製造方法ではニードルを用いないので、折れたニードルがPET基材中に混入する危険を回避するために事後検査するといった工程も不必要となり、飛躍的に製造コストの削減も実現することができる。

<その他の事項>

上記各実施の形態では、防音材の材料として特に限定を行っておらず、市販されている各種材料を用いてスパンボンド、PET基材、及び貼着材を形成することができる。

【0042】

ところで、PET基材については所謂バージン材を用いるほか、PETボトル等の再利用原料を用い、リサイクル運動の一環として防音材が製造されることがある。この場合、本発明の防音材をさらに新たな資材に有効活用するため、スパンボンド及びタグピンの少なくともいずれかをPET材料で構成することも可能である。このような工夫を行えば、資材の分別作業が不要となり、高い再利用性が発揮されるので望ましい。

【0043】

また、本発明で利用されるタグピンは、図1に示される形状に限定されるものではなく、例えば金属線を曲げてなる割ピンや、いわゆるスナップピンを利用する構成としてもよい。スナップピンを利用する場合は、先端の側面が穿孔されたピンを先にPET基材に穿刺した後、前記穿孔部分にスナップピンを取り付ける方法が採用できる。

さらに、本願発明はマット状防音材の形態としているが、マット形状においては主面の面積と厚みとの関係を限定するものではない。すなわち、主面のサイズよりも厚みが比較的大きい場合であっても利用が可能である。

【産業上の利用可能性】

【0044】

本発明のマット状防音材は、普通自動車、建設機械等、比較的騒音対策の対象となる車両において、そのエンジンルームでの防音対策に利用することが可能である。その他、エンジンカバー或いはアンダーカバーのサイレンサーとして利用することもできる。

また、エアコンの室外機内における防音対策等、駆動音の大きな装置・設備に対して利用sることも可能である。

【図面の簡単な説明】

【0045】

【図1】本発明の実施の形態1におけるマット状防音材の構成を示す図である。

【図2】本発明のマット状防音材の適用例を示す図である。

【図3】本発明のマット状防音材の製造ステップを示す図である。

【図4】本発明のマット状防音材の製造ステップを模式的に示す図である。

【図5】従来のマット状防音材の製造ステップを模式的に示す図である。

【図6】本発明の実施の形態2及び3におけるマット状防音材の構成を示す図である。

【符号の説明】

【0046】

1 マット状防音材

2、2X、2Y タグピン

3 建設機械

5 PETフリース

6 積層フリース

10 PET基材

30 エンジンルームユニット

31 エンジンルーム内壁

31A 上部内壁

31S ネジ

100、100a1〜100an PET不織布

101、101A、101B スパンボンド

102、102A、102B 貼着材

200 軸部

201 頭部

202 Tバー部

310S ネジの頭

【技術分野】

【0001】

本発明は防音材に関し、特にマット状防音材の改良技術に関する。

【背景技術】

【0002】

普通自動車をはじめ、工事現場で使用される特殊車両等においては、エンジン音や駆動に係る騒音・振動を防止するため、エンジンルーム内等に防音材(吸音材とも称される。)が使用されている。特に最近では、騒音規制法の導入により防音材の重要性が高まりつつある。

当該マット状防音材は、例えば特許文献1に開示されているようにPET等の有機材料からなる不織布をマット状に加工した基材からなる。マット状防音材は柔軟性を有しており、これをエンジンルームの内壁に取付けることで、消音及び防振効果が発揮されるようになっている。

【0003】

このようなマット状防音材は、例えばニードルパンチ法により形成される。図5(a)はニードルパンチ法のプロセスを模式的に示す図である。当図に示す方法によれば、まずPET繊維を不織布状に形成し、これを折り返して積層したフリースを作る。そして当該フリースを一対のローラA1間に通し、ステージ上に載置し、数千本のニードルを密集担持するニードルユニットをフリース表面に穿刺し、これを垂直往復させることでPET繊維同士を絡ませる。この処理よりPET繊維の不織布同士が一体となり、積層された複数の不織布が一体的なマットとなる。その後は一対のローラA2、A3を介し、原反ローラとして巻き取っておき、これを所定の大きさに裁断することで用いられる。

【0004】

ニードルパンチ法を用いれば、積層体として構成しても、各不織布が一体的に保持される効果が得られやすい。このため例えば高温のエンジンルームにおいてPET繊維が熱膨張を起こしても、不織布同士が剥がれることなく良好に形態保持されるという効果も期待できる。

【特許文献1】特開2000-199161号公報

【特許文献2】特開平8-58454号公報

【特許文献3】特開平6-170983号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、従来のマット状防音材では、以下の課題が存在する。

第一に、エンジンルームの内部は車両駆動時に100度を超える高温環境となることがある。

この場合、マット状防音材のPET繊維は間隙に空気を含有していることにより、当該空気の膨張が生じる。また、繊維自身も熱膨張する性質があるため、マット状防音材全体として体積膨張を生じる。

【0006】

このようなマットの体積膨張が生じると、エンジンルーム内のエンジン等が防音材による不要な干渉を受ける場合がある。例えば、エンジンルームの上面付近に配設された防音材が熱膨張すれば、重力の影響も併せて受けることで、エンジン側に垂れ下がる。この場合、エンジン側に接触すれば溶融を起こし、種々の問題を生じる原因となりうる。

さらに、PET基材がPET不織布をニードルパンチ法により形成した積層体で構成されている場合には、熱膨張によりPET不織布が剥がれを起こし、形態を保てなくなる等の問題もある。

【0007】

一方、ニードルパンチ装置については以下の問題もある。

即ち、図5に示す通りニードルパンチ法を実行するためには専用の製造装置を用いなければならないが、当該装置は高価であり、ニードルユニットも消耗品であるため、コスト的に不利である。

さらにニードルパンチ法により加工されたマット状防音材には、ニードルユニットに由来するニードルが折れて混在する可能性がある(図5(b))。このようなニードルの存在は安全性の面や品質保証の妨げとなるため、当該加工後のマット状防音材については、作業員による手作業等により入念なチェックが必要となり、製造効率上の大きなネックとなる。

【0008】

以上のように、マット状防音材の分野では、未だ解決すべき課題の余地がある。

本発明は以上の課題に鑑みてなされたものであって、その目的として、高温環境下でも良好な防音効果を実現することが可能なマット状防音材を提供する。

【課題を解決するための手段】

【0009】

以上の課題を解決するために本発明は、マット状のPET基材に対し、その厚み方向に貫通するようにタグピンが所定間隔毎に穿刺されているマット状防音材とした。

ここで、前記PET基材に対し、当該PET基材の自然厚みに対して短いタグピンが配設され、当該タグピンの配設位置に対応するマット両主面の少なくとも一方に凹部が形成されている構成とすることもできる。

【0010】

さらに、前記PET基材の一方の面にはスパンボンド、他方の面には貼着材が配設され、前記タグピンは、スパンボンド、PET基材並びに貼着材に貫通されることで、これらを一体的に拘束する構成とすることもできる。

ここで、前記スパンボンド、タグピンの少なくともいずれかがPETで構成されていると、資源の再利用処理の観点から望ましい。

【0011】

また本発明は、上記マット状防音材が内壁に貼着されてなるエンジンルームユニットとした。

さらに本発明は、不織布状のPET基材を作製する基材作製工程と、前記基材作製工程で作製したPET基材に対し、その厚み方向に貫通するようにタグピンを穿刺する第一タグピン穿刺工程と、所定のパターンにPET基材を加工するパターニング工程とを経るマット状防音材の製造方法とした。

【0012】

ここで、前記パターニング工程後に、パターニングされたPET基材に対し、追加的にタグピンをその厚み方向に貫通するように穿刺する第二タグピン穿刺工程を経るようにすることもできる。

【発明の効果】

【0013】

以上の構成を有する本発明によれば、PET基材のの厚み方向に一定の長さのタグピンが穿刺されていることから、PET基材が熱を受けて膨張しようとする場合でも、当該タグピンによって厚み方向への熱膨張及び体積増加が抑制される。

一方、マット面に水平方向には膨張力は抑制されないので、熱膨張したPET繊維の体積増加分がマット平面方向に沿って逃がされ、当該平面方向へのPET繊維の膨張力が消化されるため、防音材は高温環境下でも良好な形態を保つことができる。その結果、例えば建設機械のエンジンルームの上部内壁に設けても、膨張したPET材料がエンジンと接触する問題を生じることはなく、良好な防音効果を長期的に発揮することが期待できる。

【0014】

さらに、タグピンを用いる本発明の防音材では、PET基材の自然厚みに対して短い軸部を持つタグピンを適切なピッチで配設することで、その表面を自在に凹ませることができる。これによりエンジン等から発せられる音が、凹部の傾斜面に当たることで乱反射され、分散されるので、優れた防音効果が奏される。

さらに、本発明の防音材の製造方法ではタグピンでPET不織布を固定し、防音材を構成するため、ニードルパンチ法による工程が不要である。従って、高価なニードルパンチ装置を用いなくても済む。

【0015】

また本発明の製造方法ではニードルを用いないので、折れたニードルがPET基材中に混入する危険を回避するため、事後検査するといった工程が不必要となり、飛躍的に製造コストの削減も実現することができる。さらにタグピンを取り付ける位置は、ニードルパンチ法においてニードルを穿刺する密度より遙かに少なく、オペレータがタグガンを用いて簡単に且つ迅速に取り付けることが可能となっている。

【0016】

尚、特開2002-225189号公報には、防音材としてゴム及びフェルトの積層体を用いる構成について開示されているが、ゴム材料は耐熱性・耐薬品性・耐久性等の要請から、建設機械の防音対策としては適さない。この点で、PET材料を主たる基材として用いる本願発明と明確に異なっていると言える。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施の形態について説明する。

<実施の形態1>

図1は、実施の形態1におけるマット状防音材の構成を示す図である。図1(a)は外観図、図1(b)は部分的な拡大断面図である。

当図に示されるマット状防音材1は、一定の厚みを持つPET基材10に対し、一方の主面にスパンボンド101、他方の面に貼着材102をそれぞれ積層し、これらを所定間隔でタグピン2により固定した構成を有する。

【0018】

スパンボンド101は、オレフィン系の合成繊維を溶融させ、高速で紡糸・堆積捕集して形成してなる不織布であって、PET基材10の表面に貼着されている。当該スパンボンド101は基本的にはPET基材10を保護する役目をなすが、さらにPET積層体と同じPET材料を用い、緻密な繊維で構成されており、適度な撥水性が発揮されることで、PET基材10に水分が吸収されるのを防止できるようになっている。尚、スパンボンドは必須の構成ではなく、適宜配設することが可能である。

【0019】

貼着材102はPET基材10の他方の面にベースフィルムを配し、これに一様にアクリル樹脂材料等からなる粘着材料を塗布した後、台紙を被覆させてなるものであり、台紙を剥がしてマット防音材をエンジンルームの内壁に取り付ける際に使用される。

PET基材10は、PET繊維を不織布状に加工し、これを不織布100a1〜100anの層として折り返して積層し、全体としてマット状とした構成である。その厚みとしては、例えばトータルで25mm若しくは35mmのいずれかに設定することができる。

【0020】

なお、本実施の形態ではPET基材10を積層体で構成する場合について例示しているが、本発明はこれに限定されるものではなく、最初から一定の厚みを持つPET基材として一体的に形成するようにしてもよい。

タグピン2は、耐熱性及び機械的強度に優れる合成樹脂(例えば6、6−ナイロン樹脂)等で構成される公知の樹脂部品であり、軸部200の一端に頭部201、他端にTバー部202が配されてなる。当該タグピン2の市販品としては、例えばエスジー工業株式会社製MX-25等を用いることができる。

【0021】

当該タグピンは、本来は衣料品の販売時における価格タグ、ICタグを取り付ける際等に使用されるものであるが、本実施の形態1では当該タグピン2を防音材1の構成要素として用いたものである。当該タグピン2は、例えば特許文献2に開示されているように、パターニングされた金型を用い、樹脂材料をインジェクションして数十本単位でまとめて射出成型する方法で製造される。そしてPET基材10への取付は、例えば株式会社ナスデン製「タグメイト2200MS」等のタグガンと称される専用工具を用いて行われる。

【0022】

なお、このように市販されたタグピンを用いる代わりに、同様の形状を有する樹脂部品としてタグピンを別途製造してもよい。

またタグピンの形態及び穿刺方法はこれに限定されず、例えば軸部両端がTバー部に形成されているものを用い、穿刺時に軸部をU字型に折り返して穿刺する形態としてもよい。

【0023】

ここでマット防音材1はその特徴として、マット表面であるスパンボンド10表面から、基本的にマトリクス状の配置位置をなすように、所定間隔毎にタグピン2が固定されている点に特徴を有する。当該タグピン2を用いることで、スパンボンド101、PET基材10、貼着材102等が一体的に拘束されるので、高温環境下でも良好な形態維持を図り、長期にわたり防音効果を維持できるようになっている。この効果については後述する。

【0024】

なお、タグピン2の固定位置は、マトリクス状に限定するものではなく、ライン状、長尺状、曲線状等、他の位置としてもよい。

以上の構成を持つマット状防音材1は、使用時には図2(a)に示すように、建設機械3のエンジンルームユニット30に配設される。当該エンジンルームユニット30は、図2(b)に示すように、エンジンE等が搭載されているが、マット状防音材1はエンジンルーム内壁31の全面にわたり貼着される。この際、スパンボンド101がエンジン側に臨むように配され、粘着材102を利用して強固に内壁31に固定される。

【0025】

有効な騒音防止対策を行うためには、エンジンルーム内壁の全面にわたり防音材を配設することが必要であり、また現在では、このような対策が騒音規制法等の法律により一定義務とされている。

しかしエンジンルームには、これに収納されるエンジン、各種機関の形状等に合わせた設計により内壁に多数の凹凸が存在し、配設時の障壁となりうる。このため、防音材を前述したゴム材料で構成すれば、復元力が強過ぎるために内壁の凹凸になじませて配設することが非常に困難である。また、ゴム材料の他ウレタン材も防音材に使用されるが、建設機械等への用途では耐油性、耐薬品性、耐熱性等の面で信頼性に欠ける傾向がある。

【0026】

これに対し防音材1は、PET繊維等の柔軟性に富む材料で構成されているため、内壁の凹凸を吸収して良好に配設される。また、PET材料はゴム材料やウレタン材料に比べて耐油性、耐薬品性、耐熱性に加え、耐候性等の各種性能の点で、総合的に優れる特徴も有している。具体的にはゴム材料の有効寿命が1000時間程度であるのに対し、PET材料はその十倍程度も長寿命であるとされている。

【0027】

一方、防音材には100度を超える高温のエンジンルーム内でも一定の防音効果を発揮する必要がある。このような高温条件下では、一般にPET材料は膨潤し易い状態となる(例えば100度を超える環境では室温の140%程度まで厚みが増す)。 具体的には、高温時においてPET不織布を構成する繊維の間隙には空気が含まれているが、高温時には当該空気が熱膨張し、体積が増大する。また、PET繊維自体も熱膨張するため、結果としてPET基材の体積が増大することとなる。これにより、特に上部内壁31Aに配されたPET基材が膨張し、エンジンルーム内の容積が相対的に干渉を受けるほか、膨張したPET材料がエンジンE側に垂れ下がって接触する問題を生じうる。

【0028】

しかしながら本実施の形態1の防音材1では、その厚み方向にタグピン2が固定されているため、固定部分の近傍におけるタグピン2によって、PET基材10が厚み方向へ膨張するのが抑制される。このときPET繊維の構成上、当該抑制された膨張力はマット平面方向に沿って逃がされ、当該平面方向にPET繊維を伸張する応力作用として消化されるので、膨張力が防音材1を破壊することはない。

【0029】

この結果、防音材は高温環境下でも良好な形態を保てることとなり、エンジンルーム31の上部内壁31Aに設けていても、エンジンEまで垂れ下がることはなく、熱膨張による弊害が抑制される。

なおタグピン2は、頭部201がスパンボンド101上に位置するように配される。当該頭部201はアンカー作用を得る目的で一定の高さを有しているので、これが粘着材102の存在する面に位置されると配設時の障害となりうるからである。

【0030】

<その他の実施の形態>

図6は、本発明の防音材におけるその他の実施の形態を説明する図である。

図6(a)及び図6(b)はそれぞれ実施の形態2における防音材の外観図、一部断面図である。

実施の形態2の防音材1Aの特徴は、PET基材10の自然厚みよりも短いタグピン2Xが用いられ、且つ貼着材102Aが比較的曲げ強度に強い材料に塗布されて構成される。また、スパンボンド101Aは比較的柔らかい材料を用いられ、変形が容易になっている。

【0031】

これにより、タグピン2Xが配設される固定部分では、PET基材10の厚みが強制的にタグピン2の軸部長さに縮められるので、スパンボンド101Aの部分には図6(a)に示すように、スパンボンド101A及びPET基材10がタグピン2Xにより変形されてなる凹部1010が形成される。

このような構成を持つ防音材1Aによっても実施の形態1とほぼ同様の効果が奏されるほか、エンジンルーム31において、エンジンE等から発せられてスパンボンド101Aに当たる音が、凹部1010の傾斜面に当たることで乱反射され、分散されるので、優れた防音効果が奏されることとなる。当該防音効果は、凹部の深さ、ピッチ、スパンボンド101Aの硬さ等のパラメータを設定することによって、広範囲に調節が可能である。またスパンボンド101Aを用いなければ、さらにPET基材10を凹ませることが容易になる。

【0032】

一方、図6(c)に示す実施の形態3は、PET基材10の自然厚みよりも短いタグピン2Xを用いる点は実施の形態2と同様であるが、さらに貼着材102Bを変形しやすい柔らかいベース材料を用いていることが特徴である。これにより、タグピン2Xが配設される貼着材102Bの位置においても凹部1020が形成されている。

以上の構成を持つ防音材1Bによれば、実施の形態2の効果に加え、貼着材102Bの凹部を利用して、例えば図6(c)に示すようにエンジンルームユニット30の内壁31において、ネジ31Sの頭310Sが突出するような凸部領域を相補的に被覆することができ、良好に防音材1Bを配設できるので望ましい。

【0033】

ここで、従来のニードルパンチ法により形成される防音材は、単に積層させたPET不織布を絡ませてなるため、その表面を曲面形状に加工することが不可能であるが、タグピンを用いる本発明の防音材では、短い軸部を持つタグピンを適切なピッチで配設することで、その表面を自在に凹ませることができる。また、長さの異なる数種類のタグピンを併せて用いることで、例えばステップ状の凹部を形成できるなど、防音材の表面を三次元曲面に形成できる点で非常に高い効果を奏するものである。

【0034】

なお、防音材における貼着材とスパンボンドの相対的な硬さを調節し、短いタグピン2Xと組み合わせることで、上記実施の形態2又は3の構成が簡単に実現できる。ほか、前記凹部を設けないで係留作用を発揮させることもできる。

また、タグピン2の固定部分から離れた所では、PET基材10の厚み方向の膨張を抑制する効果は当然ながら少なくなるので、不要な膨張を避けるためにタグピン2の配設位置を設定することが必要である。

【0035】

防音材におけるタグピン2の軸部は、基本的には防音材の厚みに合わせた長さとするのが望ましいが、当該厚みよりも短いタグピンを用いた構成としてもよい。

ここで図6(a)は、通常のタグピン2Yと短い軸部を有するタグピン2Xとを併用した防音材の構成を示す。スパンボンド101Aには、比較的曲げ強度に強い材料を用いる。

当該構成によれば、当図に示されるように、タグピン2Xを用いた部分について貼着材表面から凹ませることが可能となる。一方、スパンボンド101Aを配した面は、曲げ強度が強いため、平面構造が保たれる。これにより、凹んだ貼着材の領域をエンジンルーム内壁の凸部に合わせることで、貼着材の凹部と内壁の凸部が相補的に合わさり、良好に防音材を内壁に配設することが可能となる。

【0036】

<防音材の製造方法>

ここでは、実施の形態1のマット状防音材の製造方法例について説明する。

図3は、マット状防音材の製造プロセスを示す図である。また図4は製造プロセスを模式的に示す図である。当該製造プロセスは図3に示すS1からS5の各工程の流れに沿って行う。

【0037】

まず繊維状のPET材料を用い、これをシート状に加工することでPET不織布(シート)を得る(S1)。当該PETシートは、連続的な帯状のPETフリース5として形成しておく。

次に、前記PETフリース5をローラ対4a、4bの間に挿通し、加圧処理する。その後は加圧処理したPETフリース5を所定長さで折り返して堆積させ、裁断機7a、7bで裁断して積層フリース6を形成する(図3のS2、図4(a))。

【0038】

続いて、前記作製された積層フリース6をローラ対4c、4dの間に挿通して加圧処理し、裁断機7c、7dで裁断することにより、PET不織布100a1〜100anの積層体よりなるPET基材10を得る(図4(b))。

なお、上記S1、S2は必須の工程ではなく、所定厚みのPET基材を一度に形成することも可能である。具体的には、繊維状のPET材料の塊をほぐし、所定間隔を置いて対向配置されたローラ対の間にPET材料を挿通させることでPET基材を形成する。

【0039】

次に、前記作製したPET基材10の上面にスパンボンド101を積層し、下面に貼着材102を積層する(図3のS3、図4(c))。

この状態で、オペレータは第一のタグピン穿刺工程として、タグガンを使用し、所定の位置にタグ2を穿刺して固定する。(図3のS4、図4(e))。

その後、オペレータはマットを所望のパターン(ここでは点線Cで示した十字形状)で切り出す。

【0040】

続いて、オペレータは第二のタグピン穿刺工程として、当該切り出したマットの周囲を再びタグピンで固定する(図5のS5、図4の工程(f))。

なお、工程(f)については、工程(e)が終了した段階で出荷・搬送し、以下の工程を顧客が適宜行うようにすることも可能である。

ここで従来のマット状防音材では、図5に示すようにニードルパンチ法を使用し、PET繊維を絡ませてPET基材を形成していたが、その場合、ニードルが折れるとPET基材中に混入するおそれがあるので、事後検査を行う必要がある。これに対し、本発明ではS4、S5においてタグピン2でPET不織布を固定する工程を行う。タグピンを取り付ける位置の数は、ニードルを穿刺する密度に比べて遙かに少なく、オペレータがタグガンを用いて簡単に且つ迅速に取り付けることが可能である。従って本発明によれば、高価なニードルパンチ装置を用いなくても済む。

【0041】

また本発明の製造方法ではニードルを用いないので、折れたニードルがPET基材中に混入する危険を回避するために事後検査するといった工程も不必要となり、飛躍的に製造コストの削減も実現することができる。

<その他の事項>

上記各実施の形態では、防音材の材料として特に限定を行っておらず、市販されている各種材料を用いてスパンボンド、PET基材、及び貼着材を形成することができる。

【0042】

ところで、PET基材については所謂バージン材を用いるほか、PETボトル等の再利用原料を用い、リサイクル運動の一環として防音材が製造されることがある。この場合、本発明の防音材をさらに新たな資材に有効活用するため、スパンボンド及びタグピンの少なくともいずれかをPET材料で構成することも可能である。このような工夫を行えば、資材の分別作業が不要となり、高い再利用性が発揮されるので望ましい。

【0043】

また、本発明で利用されるタグピンは、図1に示される形状に限定されるものではなく、例えば金属線を曲げてなる割ピンや、いわゆるスナップピンを利用する構成としてもよい。スナップピンを利用する場合は、先端の側面が穿孔されたピンを先にPET基材に穿刺した後、前記穿孔部分にスナップピンを取り付ける方法が採用できる。

さらに、本願発明はマット状防音材の形態としているが、マット形状においては主面の面積と厚みとの関係を限定するものではない。すなわち、主面のサイズよりも厚みが比較的大きい場合であっても利用が可能である。

【産業上の利用可能性】

【0044】

本発明のマット状防音材は、普通自動車、建設機械等、比較的騒音対策の対象となる車両において、そのエンジンルームでの防音対策に利用することが可能である。その他、エンジンカバー或いはアンダーカバーのサイレンサーとして利用することもできる。

また、エアコンの室外機内における防音対策等、駆動音の大きな装置・設備に対して利用sることも可能である。

【図面の簡単な説明】

【0045】

【図1】本発明の実施の形態1におけるマット状防音材の構成を示す図である。

【図2】本発明のマット状防音材の適用例を示す図である。

【図3】本発明のマット状防音材の製造ステップを示す図である。

【図4】本発明のマット状防音材の製造ステップを模式的に示す図である。

【図5】従来のマット状防音材の製造ステップを模式的に示す図である。

【図6】本発明の実施の形態2及び3におけるマット状防音材の構成を示す図である。

【符号の説明】

【0046】

1 マット状防音材

2、2X、2Y タグピン

3 建設機械

5 PETフリース

6 積層フリース

10 PET基材

30 エンジンルームユニット

31 エンジンルーム内壁

31A 上部内壁

31S ネジ

100、100a1〜100an PET不織布

101、101A、101B スパンボンド

102、102A、102B 貼着材

200 軸部

201 頭部

202 Tバー部

310S ネジの頭

【特許請求の範囲】

【請求項1】

マット状のPET基材に対し、その厚み方向に貫通するようにタグピンが所定間隔毎に穿刺されている

ことを特徴とするマット状防音材。

【請求項2】

前記PET基材に対し、当該PET基材の自然厚みに対して短いタグピンが配設され、当該タグピンの配設位置に対応するマット両主面の少なくとも一方に凹部が形成されている

ことを特徴とする請求項1に記載のマット状防音材。

【請求項3】

前記PET基材の一方の面にはスパンボンド、他方の面には貼着材が配設され、

前記タグピンは、スパンボンド、PET基材並びに貼着材に貫通されることで、これらを一体的に拘束する構成である

ことを特徴とする請求項1または2に記載のマット状防音材。

【請求項4】

前記スパンボンド、タグピンの少なくともいずれかがPETで構成されている

ことを特徴とする請求項1から3のいずれかに記載のマット状防音材。

【請求項5】

請求項1から4のいずれかに記載するマット状防音材が内壁に貼着されてなる

ことを特徴とするエンジンルームユニット。

【請求項1】

マット状のPET基材に対し、その厚み方向に貫通するようにタグピンが所定間隔毎に穿刺されている

ことを特徴とするマット状防音材。

【請求項2】

前記PET基材に対し、当該PET基材の自然厚みに対して短いタグピンが配設され、当該タグピンの配設位置に対応するマット両主面の少なくとも一方に凹部が形成されている

ことを特徴とする請求項1に記載のマット状防音材。

【請求項3】

前記PET基材の一方の面にはスパンボンド、他方の面には貼着材が配設され、

前記タグピンは、スパンボンド、PET基材並びに貼着材に貫通されることで、これらを一体的に拘束する構成である

ことを特徴とする請求項1または2に記載のマット状防音材。

【請求項4】

前記スパンボンド、タグピンの少なくともいずれかがPETで構成されている

ことを特徴とする請求項1から3のいずれかに記載のマット状防音材。

【請求項5】

請求項1から4のいずれかに記載するマット状防音材が内壁に貼着されてなる

ことを特徴とするエンジンルームユニット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−230312(P2007−230312A)

【公開日】平成19年9月13日(2007.9.13)

【国際特許分類】

【出願番号】特願2006−52905(P2006−52905)

【出願日】平成18年2月28日(2006.2.28)

【出願人】(506069594)株式会社内村 (5)

【Fターム(参考)】

【公開日】平成19年9月13日(2007.9.13)

【国際特許分類】

【出願日】平成18年2月28日(2006.2.28)

【出願人】(506069594)株式会社内村 (5)

【Fターム(参考)】

[ Back to top ]