マルチウェル・ストリップ

本発明は、第1の堅い材料からなるフレーム部分と、第1材料ほど堅くない第2材料からなる一列に配置された複数のウェルと、を含むマルチウェル・ストリップに関する。更に、本発明は、本発明によるマルチウェル・ストリップを得るためのマルチウェル・フレームおよび本発明によるマルチウェル・ストリップを製造するための方法に関する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はマルチウェル・ストリップに関する。特に、本発明は、二つの材料からなるマルチウェル・ストリップに関する。

【背景技術】

【0002】

分子生物学研究および臨床診断過程・技術では、定性および定量アッセイ、および/または、サンプルの保存と回収のために、小容量のウェルおよびチューブが必要とされる。さらに、一時に多数のサンプルを取り扱うために、従来技術によるデバイスは、8個のウェルが一列に配置された、いわゆるマルチウェル・ストリップを提供する(例えば、特許文献1)。これらのマルチウェル・ストリップは、一般的に、その熱伝導および耐熱性に関する能力について選ばなければならない材料からなる。従来技術によるデバイスは、通常、ポリプロピレン(PP)からなる。しかしながら、PPの強度は低く、加熱歪を起こしがちである。従って、従来技術によるマルチウェル・ストリップは、取扱いが難しく、自動化処理を採用するロボット工学には不向きである。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】US D445,907 S

【発明の概要】

【発明が解決しようとする課題】

【0004】

従って、サンプル処理に適したウェル、および、簡便な処理と自動化の両方を可能とするマルチウェル・ストリップが求められている。

【課題を解決するための手段】

【0005】

ここで本発明は、マルチウェル・ストリップ(1)であって:

−第1材料からなるフレーム部分(2);

−第2材料からなる複数のウェル(3);

を含み、

フレーム部分(2)は、実質的に平面の上面と、前記上面に一列に配置された複数の孔とを有し; ウェル(3)は、フレーム部分(2)の複数の孔の下方に延び、かつフレーム部分(2)の上面に接合し、それによりウェル(3)の受容部分(5)は上面の下になり;および、 第1材料と第2材料とは異なり、第1材料は第2材料より堅い、前記マルチウェル・ストリップ、を提供する。

【図面の簡単な説明】

【0006】

【図1】図1は、本発明の好ましい態様を示す。A)好ましいマルチウェル・ストリップ(1)の上面図、および、フレーム部分(2)の上面(4)に接合された単一ウェル(3)−−接合は、ウェルの受容部分(5)が前記上面の下になるように行われる−−の拡大図を含む側面図。B)底面図。

【図2】図2は、本発明による好ましいマルチウェル・ストリップ(1)の全体斜視図である。

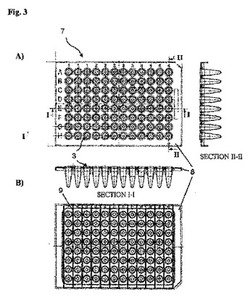

【図3】図3は、本発明によるマルチウェル・フレーム(7)の好ましい態様を示す。これは本発明を限定するものではない。A)フレーム部分(8)、および、矩形パターンに配置された複数のウェル(3)を含む、好ましいマルチウェル・フレーム(7)の上面図および断面図である。この態様では、各カラムのウェル(3)は予め定められた破断線(9)によって隔てられる。

【図4】図4は、本発明による好ましいマルチウェル・フレーム(7)の全体斜視図である。この態様では、フレーム壁(6)は、予め定められた破断線(9)の位置において破断される。

【図5】図5は、本発明によるマルチウェル・ストリップ(1)を製造する好ましい方法の工程順序を示す。

【図6】図6は、本発明によるマルチウェル・ストリップ(1)を製造する好ましい方法の工程順序を示す。

【図7】図7は、本発明によるマルチウェル・ストリップ(1)を製造する好ましい方法の工程順序を示す。

【0007】

本発明の文脈において使用する場合、「より堅い」とは、フレーム部分(2)が、ストリップに対し、簡便処理およびロボット操作に必要な剛性、強度、および直線性を付与することを意味する。一方、サンプルが納められるウェル(3)には、別の所望の特性がある。これらのウェルは加熱を用いる処理によく使用されるので、それらは高温に耐え、同時に、優れた熱拡散性を与えるものでなければならない。これを、本発明では、フレーム部分(2)とウェル(3)に別々の材料を提供することによって実現する。更なる態様では、より堅いとは、より高温の影響下における材料の安定性を指す、すなわち、前記第1材料からなるフレーム部分(2)は、第2材料からなるウェル(3)よりも、歪を呈することなく高温に耐えることができる。

【0008】

本発明の文脈において使用する場合、「異なる材料」とは、第1および第2材料が、その物理的特性において異なることを意味する。好ましい態様では、前記物理的特性は、第2材料と比べた場合の、第1材料のより高い硬度および/または剛性である。より高い硬度および/または剛性は、第1材料の異なる設計または厚みによるものであってもよいし、および/または、第1および第2材料のために異なる物質が使用されることによるものでもよい。好ましい態様では、第1および第2材料は、それらの材料物質が異なる。

【0009】

好ましい態様では、第1材料は、少なくとも60℃、好ましくは少なくとも95℃、より好ましくは少なくとも120℃、さらに好ましくは130℃の温度に耐えることができる。

【0010】

本発明の更に好ましい態様では、第1材料は、部分的に結晶化している非晶質プラスチック・ポリカーボネート(PC)、シクロオレフィンコポリマー(COC;TopasTM COC)、アクリロニトリルブタジエンスチレン(ABS)、アセチルコポリマー(Delrin)、ナイロン、充填ポリマー、ガラス充填ポリマー、タルク充填ポリマー、シクロオレフィンポリマー(COP)からなる群から選ばれる。

【0011】

分子技術における使用に好適なマルチウェル・ストリップ(1)を提供するために、第2材料は、高温に耐えなければならず、かつ、熱伝導において優れた特性を持っていなければならない。従って、本発明の好ましい態様では、第2材料は、その軟化温度および熱拡散性に関してPCRに好適である。

【0012】

当業者であれば、PCRに好適となるために材料が充たさなければならない要件を知っている。本発明の好ましい態様では、第2材料は、少なくとも60℃、好ましくは少なくとも95℃、より好ましくは少なくとも120℃、さらに好ましくは130℃の温度に耐えることが可能である。

【0013】

更に好ましい態様では、第2材料は、ポリマーまたは充填ポリマー樹脂である。

【0014】

「熱拡散性」とは、材料または物質が、それらの温度をそれらの周囲の温度に迅速に調整することにより、その材料の一方から他方へ温度を伝える能力をいう。なぜなら、それらは、それらの体積熱容量に比べて迅速に熱を伝えるからである。当業者であれば、材料の熱拡散性を変更するための可能性を認識する。材料の熱拡散性を変更する一つの方法は、その材料のために異なる物質を選択することである。所望の熱拡散性を有する材料は当業者に知られている。一つの好ましい態様では、第2材料は、ポリプロピレン(PP)、ポリエチレン(PE)、およびポリカーボネート(PC)からなる群から選ばれる。

【0015】

当業者であれば、前述の第1および第2材料のいずれの組み合わせも使用が可能であることを認識するであろう。しかしながら、本発明の好ましい態様では、第1材料はポリカーボネート(PC)であり、第2材料はポリプロピレン(PP)である。更に好ましい態様では、第1材料はシクロオレフィンコポリマー(COC;TopasTM COC)であり、第2材料はポリプロピレン(PP)であり、更に好ましい態様では、第1材料はシクロオレフィンポリマー(COP)であり、第2材料はポリプロピレン(PP)である。

【0016】

熱拡散性を変更する更なる可能性は、材料の厚みである。材料が薄ければ薄いほど、周囲の温度はより速やかにウェルの内部に伝達される。従って、マルチウェル・ストリップ(1)のウェル(3)は、熱サイクル過程の際、サンプルに対する最適熱伝達を促進するため比較的薄くなる。好ましい態様では、ウェル(3)の受容部分(5)は、0.05mm〜0.5mm、好ましくは0.15mm〜0.4mmの壁の厚みを有し、より好ましくは、0.25mmの平均壁厚である。さらに、材料に応じて、より薄い壁も可能であり、同様に好ましいとされる。当業者であれば、使用される薄い壁および材料によって、本発明のマルチウェル・ストリップ(1)は、サンプルウェル底部を介してサンプルを光学的に分析するための、光学的検出システムの使用を可能とすることを理解するであろう。

【0017】

これらの特性により、本発明によるマルチウェル・ストリップ(1)は、本マルチウェル・ストリップ(1)が、熱サイクル過程の高温条件に耐えることを可能とし、さらに、自動装置のみならず、手動処理による使用をも可能とする物理的および材料的特性を有する。

【0018】

ウェル(3)の形状、従って受容部分の形状は、工程の要求、およびマルチウェル・ストリップ(1)の使用される方法に合わせて調整することが可能であり、例えば、サーモサイクラーで使用する場合、ウェル(3)は、通常、カップ型、またはu型もしくはv型でなければならないが、一方、ELISAでは、ウェル(3)は平底型であることが多い。従って、本発明によるマルチウェル・ストリップ(1)の好ましい態様では、ウェル(3)の受容部分(5)は、実質的にカップ型の底部を有するか、または、v型もしくはu型または四角錐形状を有する。

【0019】

当業者であれば、本発明のマルチウェル・ストリップ(1)は、堅固なフレームを設けることによって、手動処理ばかりでなく、ロボットによる自動化装置によっても簡単に操作できることを明らかに理解するであろう。一方、操作は、フレームの少なくとも一辺にフレーム壁(6)を加えることによって簡単化され得る。フレーム壁(6)は、フレーム部分(2)の平面の上面から、マルチウェル・ストリップ(1)の底部まで延びてもよいし、または、フレーム壁は、もっと短く、ウェル(3)の底部がストリップの底部を形成するようになっていてもよい。マルチウェル・ストリップは、狭小辺において操作されることがよくある。なぜなら、いくつかのマルチウェル・ストリップは、例えば、サーモサイクラー内に配置される場合、狭小辺の方が簡単に接近可能だからである。従って、本発明の好ましい態様では、フレーム部分(2)は、その狭小辺の一方または両方にフレーム壁(6)を含み、更なる態様では、フレーム部分(2)は、その長尺辺の一方または両方にフレーム壁(6)を含む。

【0020】

当業者であれば、異なるサンプルを特定するために、ストリップは、明確な方法で標識しなければならないという事実を承知している。本発明は、改良型マルチウェル・ストリップ(1)を提供し、該改良型マルチウェル・ストリップは、フレーム部分(2)の進歩した特性により、標識が可能である。フレーム部分(2)は、ウェル(3)および従来技術のマルチウェル・ストリップよりも堅固な材料からなるので、該マルチウェル・ストリップ(1)の標識のために強固で剛直な基盤(underground)を提供する。本発明の好ましい態様に見られる、上記少なくとも一つのフレーム壁(6)は、マルチウェル・ストリップ(1)の標識用の更なる表面を提供する。本発明の好ましい態様では、マルチウェル・ストリップ(1)および/またはウェル(3)を特定するための少なくとも一つのラベルが、フレームの少なくとも一つのフレーム壁(6)に取り付けられる。より好ましい態様では、そのマルチウェル・ストリップ(1)および/またはウェル(3)を特定するためのバーコードまたは二次元バーコードが、少なくとも一つのフレーム壁(6)に取り付けられる。当業者であれば、バーコードが、ロボット工学装置などの自動化デバイスによる、マルチウェル・ストリップ(1)および/またはウェル(3)の特定を簡単化することを認識するであろう。

【0021】

本発明の一態様では、ウェル(3)は、第2材料によって連結される。これらのウェル(3)は、第2材料からなる薄い接続部またはバーによって連結されてもよい。別の態様では、ウェル(3)は、第2材料からなる、実質的に平面のデッキ(deck)によって連結される。

【0022】

当業者であれば、本発明によってもたらされる利点は、ウェル(3)およびストリップの特定形式に限定されないことを認識するであろう。そうは言うものの、好ましい態様では、本発明によるマルチウェル・ストリップ(1)は、一般的システムにおいて使用するために設計される。これらの一般的に使用されるシステムでは、マルチウェル・ストリップ(1)の測定値について、例えば、ウェル(3)間の距離、ウェル(3)の大きさおよび設計に関して、標準的な寸法がある。当業者であれば、標準、例えば、ANSI/SBS 4−2004、「マイクロプレート−ウェルの位置」(http://www.sbsonline.com/msdc/pdf/ANSI_SBS_4-2004.pdf)を認識している。これら標準は、ウェル寸法(例えば、直径、間隔、および深さ)を含むマイクロプレートの各種特徴を規定する。従って、好ましい態様では、ウェル(3)の寸法および/またはウェル(3)の間隔は、ANSI/SBS 1−2004〜ANSI/SBS 4−2004までの標準に合致する。更に好ましい態様では、ウェル(3)中心に関して、二つのウェルの間隔は、9mm、4.5mm、および2.25mmからなる群から選ばれる。

【0023】

本発明の更なる態様では、本発明によるマルチウェル(3)ストリップの狭小辺および長尺辺は、125mm対9mm、別の態様では83mm対9mmの長さ比を有する。

【0024】

当業者であれば、ウェル(3)の体積は、ストリップの使用されるアッセイの要望事項に応じて選ばれ得ることを明らかに認識するであろう。一方、本発明の一態様では、ウェル(3)は、それぞれ、1μL〜1000μL、好ましくは2μL〜200μL、より好ましくは20μL〜40μLの体積を有する。別の態様では、ウェル(3)は、それぞれ、100μLの体積、さらに別の態様では200μLの体積を有する。

【0025】

当業者であれば、本発明によるストリップは、前記の列に配置されるウェルの特定の数に限定されないことを認識するであろう。一方、本発明の一態様では、マルチウェル・ストリップ(1)は、2〜48個のウェル(3)を有する。好ましい態様では、ストリップは、2、3、4、6、8、12、16、24、32、または48個のウェル(3)を有する。

【0026】

例えば、サンプル/ストリップの操作担当者による、自動化されていない処理過程におけるストリップの特定のために、ストリップ同士および/またはウェル(3)同士を目視で区別できることが望ましい。ストリップ同士および/またはウェル(3)同士を区別する一つの方法は、ストリップおよび/またはウェル(3)に別々の色を与えることである。本発明の一態様では、第1材料と第2材料とは異なる色を有する。さらに、ストリップは、各ウェルを特定するようにマークされてもよい。これは、各ウェルに数字を打つことによって、または、単純にマルチウェル・ストリップ(1)の一辺をマークすることによって実行してもよい。好ましい態様では、第1材料は、青、緑、黄、赤、紫、黒、白、およびオレンジからなる群から選ばれる色を有する。さらに別の好ましい態様では、第2材料は実質的に透明であるか、または、黒もしくは白である。

【0027】

本発明はさらに、上記に概説したマルチウェル・ストリップ(1)を得るためのデバイスを提供する。顧客にとっては、アッセイにおいて一つを超えるストリップを使用することが望ましい場合がある。または、顧客は、場所を取らずに複数のストリップを保存したいと望む場合がある。当業者であれば、一つ以上の本発明によるストリップに簡単に分離することができるマルチウェルフレーム(7)を提供することができるならば、それは、前記顧客の要望を満たすことになることを認識するであろう。

【0028】

従って、本発明はさらに、本発明によるマルチウェル・ストリップ(1)を得るためのマルチウェル・フレーム(7)であって:

−第1材料からなり、実質的に平面の上面と、該上面に列(rows)とカラム(columns)とからなる矩形パターンに配置された複数の孔とを有する、フレーム部分(8);

−フレーム部分(8)の上面と接合された、第2材料からなる複数のウェル(3);

を含み、

該複数のウェル(3)は、フレーム部分(8)の該複数の孔の下方に延び;

第1材料および第2材料は異なり、第1材料の方が第2材料よりも堅く;かつ、

フレーム部分(8)は、各列および/または各カラムのウェル(3)を分離する予め定められた破断線(9)を含む、

前記マルチウェル・フレーム(7)を提供する。

【0029】

第1および第2材料、孔およびウェル(3)の設計に関しては、マルチウェル・フレーム(7)は、上記に概説したマルチウェル・ストリップ(1)と同じ特徴を有する。

【0030】

本発明で使用する場合「予め定められた破断線」とは、マルチウェル・フレーム(7)が、本発明によるストリップに簡単に分割され得ることを意味する。当業者であれば、予め定められた破断線(9)を作るための方法を承知している。好ましい態様では、予め定められた破断線(9)は、第1材料のミシン目(perforation)、第1材料または別々のストリップの中間接続部の薄層部分(thinning)を含んでもよい。前記接続部は、第1材料からなってもよいし、別の材料からなってもよい。さらに、接続部は異なるデザインを有していてもよい。それらは、一つのストリップから別のストリップへ延びる薄層バーであってもよいし、実質的に円形または楕円形を有し、ストリップ間に広がる「島」であってもよい。接続部は、ストリップのフレーム部分(2)に隣接して直接破断することが好ましい。二つのストリップの中間接続部の数および材料は、ストリップ間の結合の所望の強度に応じて選んでよい。

【0031】

マルチウェル・フレーム(7)は更に、各辺において、実質的に平面の表面から下方に延びるフレーム壁(6)を含んでもよい。当業者であれば、このような場合、予め定められた破断線(9)はこのフレーム壁(6)の上に延びてもよいことを認識するであろう。一態様では、フレーム壁(6)は、予め定められた破断線(9)において破壊される。破壊の形状は、あまり関係がない。一方、好ましい態様では、破断は、予め定められた破断線(9)がフレーム部分(8)の平面の表面の辺縁に当たり下方に広がり三角形状を形成する部分で始まる。

【0032】

当業者であれば、「予め定められた破断線」を設計および構築することは可能であり、かつ、マルチウェル・フレーム(7)に、マルチウェル・フレーム(7)の安全輸送に適した接続強度、および、ストリップの手動による簡単な分割の両方をもたらすために必要な強度を決定することが可能である。好ましい態様では、予め定められた破断線(9)は、マルチウェル・フレームの手動による分割のために設計される。

【0033】

上記に概説したように、好ましい態様では、孔/ウェル(3)の配置および設計は、一般に使用されるシステムに適合するように選ばれる。分子生物学研究および臨床診断過程・技術の分野で使用される一般的システムは、いわゆる24ウェル、32ウェル、48ウェル、96ウェル、384ウェル、または1536ウェル・チューブアレイという寸法に設計される。従って、本発明の好ましい態様では、本発明によるマルチウェル・ストリップ(1)を得るためのマルチウェル・フレーム(7)は、32ウェル、24ウェル、96ウェル、384ウェル、または1536ウェル・アレイからなる群から選ばれる寸法を有する。より好ましい態様では、マルチウェル・ストリップ(1)を得るためのマルチウェル・フレーム(7)は、特に、ウェル(3)の中心間距離に関して、標準ANSI/SBS 4−2004−−この標準を参照により本明細書に含める−−に記載される通りの寸法を有する。更に好ましい態様では、孔/ウェル(3)の矩形パターンは、2×8、もしくは3×32もしくは4×6、もしくは8×12の孔/ウェル(3)、または16×24の孔/ウェル(3)、または32×48の孔/ウェル(3)、または、2〜31×48の孔/ウェル(3)、または2〜47×32の孔/ウェル(3)、または2〜7×12の孔/ウェル(3)、または2〜11×8の孔/ウェル(3)、または2〜15×24の孔/ウェル(3)、または2〜23×16の孔/ウェル(3)からなる。

【0034】

当業者にとって、本発明によるマルチウェル・ストリップ(1)を得るためのマルチウェル・フレーム(7)の部分もまた本発明の範囲内に納まることは明らかであろう。従って、本発明によるマルチウェル・ストリップ(1)を得るためのマルチウェル・フレーム(7)は、一つを超えるマルチウェル・ストリップ(1)からなる複数の断片に分割されてもよい。したがって、本発明は、マルチウェル・ストリップ(1)を得るためにマルチウェル・フレーム(7)中に設けられる予め定められた破断線(9)によって分割される列またはカラムの数によって限定されない。

【0035】

上述したように、本発明による様々なマルチウェル・ストリップは、目視で特定することが好ましい場合がある。従って、好ましい態様では、本発明によるマルチウェル・ストリップ(1)を得るためのマルチウェル・フレーム(7)の第1材料および第2材料は異なる色を有する。

【0036】

より好ましい態様では、マルチウェル・フレーム(7)の第1材料は、青、緑、黄、赤、紫、黒、白、およびオレンジからなる群から選ばれる色を有するか、または、実質的に透明である。マルチウェル・フレーム(7)の更に好ましい態様では、第2材料は実質的に透明であるか、または、黒もしくは白である。

【0037】

さらに別の態様では、マルチウェル・ストリップ(1)、および、該マルチウェル・ストリップ(1)を得るためのマルチウェル・フレーム(7)は、ウェル(3)を閉鎖するための少なくとも1個の蓋を含む。ウェル(3)を閉鎖するための、この少なくとも1個の蓋は、フレーム部分(8)、またはウェル(3)に取り付けてもよい。当業者であれば、ウェル(3)の閉鎖をやり易くするための蓋の設置については種々の可能性を承知している。例えば、蓋は、可撓性のリンカーによって各ウェルに取り付けてもよいし、または、蓋は、任意にリンカーを介して、マルチウェル・ストリップ(1)またはマルチウェル・フレーム(7)の一辺に取り付けられ、各列のウェル(3)の閉鎖を可能とするように、ストリップを形成する列に並べられていてもよい。当業者にとっては、蓋および/またはリンカーは、それらが取り付けられるものと同じ材料からなっていてもよいし、または、それらは、別の適切な材料からなっていてもよいことは明らかであろう。

【0038】

本発明によるマルチウェル・ストリップ(1)およびマルチウェル・フレーム(7)は、別々の方法によって製造されてもよい。

【0039】

従って、本発明はさらに、本発明のマルチウェル・ストリップ(1)を製造する方法に関する。一態様では、本発明は、本発明によるマルチウェル・ストリップ(1)の製造方法であって、下記の工程:

(a)マルチウェル・フレーム(7)を製造する工程であって、下記の工程:

−2工程成形プロセスでの使用に好適な形状の第1材料を供給すること;

−前記第1材料からなり、実質的に平面の上面と、該上面に列とカラムとからなるパターンに配置された複数の孔と、を有するフレーム部分(8)を成形すること;

−上記成形プロセスでの使用に好適な形状の第2材料を供給すること;

−フレーム部分(8)を、第2材料を受容するように配置すること;

−上記成形プロセスの第2工程によって第1材料の孔の中の第2材料を成形すること、を含む工程;および、

(c)工程(a)で製造されたマルチウェル・フレーム(7)を裁断してマルチウェル・ストリップ(1)とする工程、ここで、各マルチウェル・ストリップ(1)は、少なくとも1列または少なくとも1カラムのウェル(3)を含む、

を含む、前記製造方法に関する。

【0040】

本発明の好ましい態様では、ウェル(3)およびフレーム部分(2)は、別々の構成要素から形成され、かつ取り外せないように接合されて単一ストリップを形成する。従って、マルチウェル・ストリップ(1)を製造する方法は、さらに別の方法、即ち、薄層ウェルのマルチウェル・フレーム(7)が二つの別個の製造プロセスによって単一マルチウェル・フレームとして成形され、このようにして製造されたマルチウェル・フレーム(7)が本発明によるマルチウェル・ストリップ(1)に分割される方法を含む。前記の更なる方法は、第1製造プロセスの助けとなる第1材料を供給すること、第1材料のフレーム部分(8)または(2)を第1製造プロセスによって成形することを含み、ここで、フレーム部分(8)または(2)は、フレーム部分の上面に形成された複数の孔を含む。本法は更に、該成形プロセスでの使用に好適な第2材料を供給すること、および、第2材料からなるウェルおよびデッキ部分、または別のウェル(3)を第2製造プロセスによって成形することを含み、ここで、該ウェルおよびデッキ部分は、フレーム部分の複数の孔の中に挿入される大きさのウェルおよびデッキ部分の上部平面デッキに形成された複数のサンプルウェル(3)を含む。前記の更なる製造方法によれば、フレーム部分(8)または(2)、およびウェルおよびデッキ部分、または別のウェル(3)は、それぞれ別々に製造された後、該複数のサンプルウェル(3)が該複数孔の中に配置されるように結合される。ウェルおよびデッキ部分、またはウェル(3)が、フレーム部分(8)または(2)の上面に取り外せないように接着されて、単一のマルチウェル・フレーム(7)またはマルチウェル・ストリップ(1)が製造される。マルチウェル・フレーム(7)が製造されると、この単一マルチウェル・フレーム(7)は、それぞれが少なくとも1列、または少なくとも1カラムのウェルを含むマルチウェル・ストリップ(1)に裁断される。

【0041】

当業者であれば、フレーム部分(8)または(2)、およびデッキとウェル部分または別のウェル(3)それぞれについて、それらを取り外せないように接着するために、それらの第1および第2材料を接合する方法および手順を知っている。好ましい態様では、接合は、レーザービーム溶接、および/または、ツーショット成形、および/または、超音波溶接、および/または、糊付け、および/または、クリップアンカー、および/または、不可逆性クリップを含む。超音波溶接は、Herrmann Ultrasonics, Inc. (US)から市販されている超音波溶接装置を用いて実行してもよい。

【0042】

当業者であれば、本発明によるマルチウェル・ストリップ(1)は、2工程成形プロセスでの使用に好適な形状の第1材料を供給する工程;前記第1材料からなり、実質的に平面の上面と、該上面に一列に配置された複数の孔と、を有するフレーム部分(2)を成形する工程;上記成形プロセスでの使用に好適な形状の第2材料を供給する工程;該フレーム部分(2)を第2材料を受容するように配置する工程;上記成形プロセスの第2工程によって第1材料の孔の中の第2材料を成形してマルチウェルストリップ(1)を得る工程、を含む方法によっても製造され得ることを認識するであろう。

【0043】

本発明の更なる態様では、マルチウェル・ストリップ(1)の製造方法は、下記の工程:

−2工程成形プロセスでの使用に好適な形状の第1材料を供給すること;

−前記第1材料からなり、実質的に平面の上面と、該上面に列とカラムとからなる矩形パターンに配置された複数の孔と、を有するフレーム部分(8)を成形すること;

−各列の孔または各カラムの孔を分離することによってフレーム部分(8)を裁断してストリップとすること;

−上記成形プロセスでの使用に好適な形状の第2材料を供給すること;

−該ストリップを第2材料を受容するように配置すること;

−および、上記成形プロセスの第2工程によってストリップの孔の中の第2材料を成形すること、

を含む、フレーム部分(8)の成形により実施される。

【0044】

更なる態様では、フレーム部分(8)を裁断してストリップとする工程、および、第2材料を供給する工程が同時に実施される。従って、本発明は、

(a)フレーム部分(8)を製造する工程であって、下記の工程を含む工程:

−2工程成形プロセスでの使用に好適な形状の第1材料を供給すること;

−第1射出成形ツールにおいてフレーム部分(8)を成形すること、ここで、該フレーム部分(8)は、前記第1材料からなり、実質的に平面の上面と、該上面に列とカラムとからなるパターンに配置された複数の孔と、を有し;

(b)工程(a)で製造されたフレーム部分(8)を、第2射出成形ツール中の第2材料を受容するように配置し、かつ、第2射出成形ツールが閉鎖する際、該ツールの内部において、工程(a)で製造されたフレーム部分(8)を裁断してストリップとする工程、ここで、各ストリップは、少なくとも1列または少なくとも1カラムの孔を含む;

−上記成形プロセスでの使用に好適な形状の第2材料を供給する工程;および、

−第1材料からなる、該一つ以上のストリップの孔の中の第2材料を上記成形プロセスの第2工程によって成形する工程;

を含むマルチウェル・ストリップ(1)の製造方法にも関する。

【0045】

当業者であれば、第1および/または第2材料の成形プロセスを知っている。成形技術の一例は、当業者によく知られている2工程射出成形である。このようなプロセスは記述されている(Injection Molding、8巻、4号、2部の内の1部、2000年4月)。2工程射出成形プロセスは、2工程射出成形プロセス用に設計された各種市販の射出成形プレス、例えば、SynErgy 2Cプレス (Nestal−Maschinen AG、Naefels、スイス;または、Nestal−Machinery, Inc.、Devens、マサチューセッツ)を用いて実施してもよい。レーザービーム溶接プロセスは、各種市販のレーザービーム溶接ツール(例えば、Leister Tech、スイスから市販されるもの)を用いて実施してもよい。

【0046】

もっとも一般的な製造プロセスは、ポリスチレン、ポリプロピレン、およびシクロ−オレフィン用に使用される射出成形である。さらに、真空成形を使用することもできる。

【0047】

好ましい態様では、フレーム部分(8)またはマルチウェル・フレーム(7)の裁断は、各列またはカラムの孔および/またはウェル(3)を分離する、予め定められた破断線(9)に沿って実施される。

【0048】

本発明の方法における孔および/またはウェル(3)のパターンは、本発明によるマルチウェル・ストリップ(1)を得るに当たって、マルチウェル・ストリップ(1)またはマルチウェル・フレーム(7)に関して上述したパターンの内のいずれであってもよい。

【0049】

本発明の特徴は、手動および自動でのマルチウェル・ストリップ(1)の簡単な操作を可能とする。従って、本発明は、研究過程および診断技術、好ましくは手動による研究過程および/または診断技術、より好ましくは自動化された研究過程および/または診断技術における、本発明によるマルチウェル・ストリップ(1)の使用、または本発明によるマルチウェル・ストリップ(1)を得るためのマルチウェル・フレーム(7)の使用にも関する。

【0050】

さらに好ましい態様では、手動または自動の研究過程および/または診断技術は、核酸の増幅、PCR、ELISA、配列決定、高含量スクリーニング、結晶解析、融解曲線決定、ハイブリダイゼーション関連アッセイ、インビトロ翻訳、インビトロ転写、細胞培養、酵素アッセイからなる群から選ばれる。

【0051】

「ハイブリダイゼーション関連アッセイ」という用語は、核酸同士、および/または、タンパク同士、および/またはタンパクと核酸、および/またはリガンドとタンパク、および/またはリガンドと核酸をハイブダイズする工程を含むアッセイを表す。

【0052】

図面は例示のためだけに示されるもので、本発明の範囲を限定するものではない。

【技術分野】

【0001】

本発明はマルチウェル・ストリップに関する。特に、本発明は、二つの材料からなるマルチウェル・ストリップに関する。

【背景技術】

【0002】

分子生物学研究および臨床診断過程・技術では、定性および定量アッセイ、および/または、サンプルの保存と回収のために、小容量のウェルおよびチューブが必要とされる。さらに、一時に多数のサンプルを取り扱うために、従来技術によるデバイスは、8個のウェルが一列に配置された、いわゆるマルチウェル・ストリップを提供する(例えば、特許文献1)。これらのマルチウェル・ストリップは、一般的に、その熱伝導および耐熱性に関する能力について選ばなければならない材料からなる。従来技術によるデバイスは、通常、ポリプロピレン(PP)からなる。しかしながら、PPの強度は低く、加熱歪を起こしがちである。従って、従来技術によるマルチウェル・ストリップは、取扱いが難しく、自動化処理を採用するロボット工学には不向きである。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】US D445,907 S

【発明の概要】

【発明が解決しようとする課題】

【0004】

従って、サンプル処理に適したウェル、および、簡便な処理と自動化の両方を可能とするマルチウェル・ストリップが求められている。

【課題を解決するための手段】

【0005】

ここで本発明は、マルチウェル・ストリップ(1)であって:

−第1材料からなるフレーム部分(2);

−第2材料からなる複数のウェル(3);

を含み、

フレーム部分(2)は、実質的に平面の上面と、前記上面に一列に配置された複数の孔とを有し; ウェル(3)は、フレーム部分(2)の複数の孔の下方に延び、かつフレーム部分(2)の上面に接合し、それによりウェル(3)の受容部分(5)は上面の下になり;および、 第1材料と第2材料とは異なり、第1材料は第2材料より堅い、前記マルチウェル・ストリップ、を提供する。

【図面の簡単な説明】

【0006】

【図1】図1は、本発明の好ましい態様を示す。A)好ましいマルチウェル・ストリップ(1)の上面図、および、フレーム部分(2)の上面(4)に接合された単一ウェル(3)−−接合は、ウェルの受容部分(5)が前記上面の下になるように行われる−−の拡大図を含む側面図。B)底面図。

【図2】図2は、本発明による好ましいマルチウェル・ストリップ(1)の全体斜視図である。

【図3】図3は、本発明によるマルチウェル・フレーム(7)の好ましい態様を示す。これは本発明を限定するものではない。A)フレーム部分(8)、および、矩形パターンに配置された複数のウェル(3)を含む、好ましいマルチウェル・フレーム(7)の上面図および断面図である。この態様では、各カラムのウェル(3)は予め定められた破断線(9)によって隔てられる。

【図4】図4は、本発明による好ましいマルチウェル・フレーム(7)の全体斜視図である。この態様では、フレーム壁(6)は、予め定められた破断線(9)の位置において破断される。

【図5】図5は、本発明によるマルチウェル・ストリップ(1)を製造する好ましい方法の工程順序を示す。

【図6】図6は、本発明によるマルチウェル・ストリップ(1)を製造する好ましい方法の工程順序を示す。

【図7】図7は、本発明によるマルチウェル・ストリップ(1)を製造する好ましい方法の工程順序を示す。

【0007】

本発明の文脈において使用する場合、「より堅い」とは、フレーム部分(2)が、ストリップに対し、簡便処理およびロボット操作に必要な剛性、強度、および直線性を付与することを意味する。一方、サンプルが納められるウェル(3)には、別の所望の特性がある。これらのウェルは加熱を用いる処理によく使用されるので、それらは高温に耐え、同時に、優れた熱拡散性を与えるものでなければならない。これを、本発明では、フレーム部分(2)とウェル(3)に別々の材料を提供することによって実現する。更なる態様では、より堅いとは、より高温の影響下における材料の安定性を指す、すなわち、前記第1材料からなるフレーム部分(2)は、第2材料からなるウェル(3)よりも、歪を呈することなく高温に耐えることができる。

【0008】

本発明の文脈において使用する場合、「異なる材料」とは、第1および第2材料が、その物理的特性において異なることを意味する。好ましい態様では、前記物理的特性は、第2材料と比べた場合の、第1材料のより高い硬度および/または剛性である。より高い硬度および/または剛性は、第1材料の異なる設計または厚みによるものであってもよいし、および/または、第1および第2材料のために異なる物質が使用されることによるものでもよい。好ましい態様では、第1および第2材料は、それらの材料物質が異なる。

【0009】

好ましい態様では、第1材料は、少なくとも60℃、好ましくは少なくとも95℃、より好ましくは少なくとも120℃、さらに好ましくは130℃の温度に耐えることができる。

【0010】

本発明の更に好ましい態様では、第1材料は、部分的に結晶化している非晶質プラスチック・ポリカーボネート(PC)、シクロオレフィンコポリマー(COC;TopasTM COC)、アクリロニトリルブタジエンスチレン(ABS)、アセチルコポリマー(Delrin)、ナイロン、充填ポリマー、ガラス充填ポリマー、タルク充填ポリマー、シクロオレフィンポリマー(COP)からなる群から選ばれる。

【0011】

分子技術における使用に好適なマルチウェル・ストリップ(1)を提供するために、第2材料は、高温に耐えなければならず、かつ、熱伝導において優れた特性を持っていなければならない。従って、本発明の好ましい態様では、第2材料は、その軟化温度および熱拡散性に関してPCRに好適である。

【0012】

当業者であれば、PCRに好適となるために材料が充たさなければならない要件を知っている。本発明の好ましい態様では、第2材料は、少なくとも60℃、好ましくは少なくとも95℃、より好ましくは少なくとも120℃、さらに好ましくは130℃の温度に耐えることが可能である。

【0013】

更に好ましい態様では、第2材料は、ポリマーまたは充填ポリマー樹脂である。

【0014】

「熱拡散性」とは、材料または物質が、それらの温度をそれらの周囲の温度に迅速に調整することにより、その材料の一方から他方へ温度を伝える能力をいう。なぜなら、それらは、それらの体積熱容量に比べて迅速に熱を伝えるからである。当業者であれば、材料の熱拡散性を変更するための可能性を認識する。材料の熱拡散性を変更する一つの方法は、その材料のために異なる物質を選択することである。所望の熱拡散性を有する材料は当業者に知られている。一つの好ましい態様では、第2材料は、ポリプロピレン(PP)、ポリエチレン(PE)、およびポリカーボネート(PC)からなる群から選ばれる。

【0015】

当業者であれば、前述の第1および第2材料のいずれの組み合わせも使用が可能であることを認識するであろう。しかしながら、本発明の好ましい態様では、第1材料はポリカーボネート(PC)であり、第2材料はポリプロピレン(PP)である。更に好ましい態様では、第1材料はシクロオレフィンコポリマー(COC;TopasTM COC)であり、第2材料はポリプロピレン(PP)であり、更に好ましい態様では、第1材料はシクロオレフィンポリマー(COP)であり、第2材料はポリプロピレン(PP)である。

【0016】

熱拡散性を変更する更なる可能性は、材料の厚みである。材料が薄ければ薄いほど、周囲の温度はより速やかにウェルの内部に伝達される。従って、マルチウェル・ストリップ(1)のウェル(3)は、熱サイクル過程の際、サンプルに対する最適熱伝達を促進するため比較的薄くなる。好ましい態様では、ウェル(3)の受容部分(5)は、0.05mm〜0.5mm、好ましくは0.15mm〜0.4mmの壁の厚みを有し、より好ましくは、0.25mmの平均壁厚である。さらに、材料に応じて、より薄い壁も可能であり、同様に好ましいとされる。当業者であれば、使用される薄い壁および材料によって、本発明のマルチウェル・ストリップ(1)は、サンプルウェル底部を介してサンプルを光学的に分析するための、光学的検出システムの使用を可能とすることを理解するであろう。

【0017】

これらの特性により、本発明によるマルチウェル・ストリップ(1)は、本マルチウェル・ストリップ(1)が、熱サイクル過程の高温条件に耐えることを可能とし、さらに、自動装置のみならず、手動処理による使用をも可能とする物理的および材料的特性を有する。

【0018】

ウェル(3)の形状、従って受容部分の形状は、工程の要求、およびマルチウェル・ストリップ(1)の使用される方法に合わせて調整することが可能であり、例えば、サーモサイクラーで使用する場合、ウェル(3)は、通常、カップ型、またはu型もしくはv型でなければならないが、一方、ELISAでは、ウェル(3)は平底型であることが多い。従って、本発明によるマルチウェル・ストリップ(1)の好ましい態様では、ウェル(3)の受容部分(5)は、実質的にカップ型の底部を有するか、または、v型もしくはu型または四角錐形状を有する。

【0019】

当業者であれば、本発明のマルチウェル・ストリップ(1)は、堅固なフレームを設けることによって、手動処理ばかりでなく、ロボットによる自動化装置によっても簡単に操作できることを明らかに理解するであろう。一方、操作は、フレームの少なくとも一辺にフレーム壁(6)を加えることによって簡単化され得る。フレーム壁(6)は、フレーム部分(2)の平面の上面から、マルチウェル・ストリップ(1)の底部まで延びてもよいし、または、フレーム壁は、もっと短く、ウェル(3)の底部がストリップの底部を形成するようになっていてもよい。マルチウェル・ストリップは、狭小辺において操作されることがよくある。なぜなら、いくつかのマルチウェル・ストリップは、例えば、サーモサイクラー内に配置される場合、狭小辺の方が簡単に接近可能だからである。従って、本発明の好ましい態様では、フレーム部分(2)は、その狭小辺の一方または両方にフレーム壁(6)を含み、更なる態様では、フレーム部分(2)は、その長尺辺の一方または両方にフレーム壁(6)を含む。

【0020】

当業者であれば、異なるサンプルを特定するために、ストリップは、明確な方法で標識しなければならないという事実を承知している。本発明は、改良型マルチウェル・ストリップ(1)を提供し、該改良型マルチウェル・ストリップは、フレーム部分(2)の進歩した特性により、標識が可能である。フレーム部分(2)は、ウェル(3)および従来技術のマルチウェル・ストリップよりも堅固な材料からなるので、該マルチウェル・ストリップ(1)の標識のために強固で剛直な基盤(underground)を提供する。本発明の好ましい態様に見られる、上記少なくとも一つのフレーム壁(6)は、マルチウェル・ストリップ(1)の標識用の更なる表面を提供する。本発明の好ましい態様では、マルチウェル・ストリップ(1)および/またはウェル(3)を特定するための少なくとも一つのラベルが、フレームの少なくとも一つのフレーム壁(6)に取り付けられる。より好ましい態様では、そのマルチウェル・ストリップ(1)および/またはウェル(3)を特定するためのバーコードまたは二次元バーコードが、少なくとも一つのフレーム壁(6)に取り付けられる。当業者であれば、バーコードが、ロボット工学装置などの自動化デバイスによる、マルチウェル・ストリップ(1)および/またはウェル(3)の特定を簡単化することを認識するであろう。

【0021】

本発明の一態様では、ウェル(3)は、第2材料によって連結される。これらのウェル(3)は、第2材料からなる薄い接続部またはバーによって連結されてもよい。別の態様では、ウェル(3)は、第2材料からなる、実質的に平面のデッキ(deck)によって連結される。

【0022】

当業者であれば、本発明によってもたらされる利点は、ウェル(3)およびストリップの特定形式に限定されないことを認識するであろう。そうは言うものの、好ましい態様では、本発明によるマルチウェル・ストリップ(1)は、一般的システムにおいて使用するために設計される。これらの一般的に使用されるシステムでは、マルチウェル・ストリップ(1)の測定値について、例えば、ウェル(3)間の距離、ウェル(3)の大きさおよび設計に関して、標準的な寸法がある。当業者であれば、標準、例えば、ANSI/SBS 4−2004、「マイクロプレート−ウェルの位置」(http://www.sbsonline.com/msdc/pdf/ANSI_SBS_4-2004.pdf)を認識している。これら標準は、ウェル寸法(例えば、直径、間隔、および深さ)を含むマイクロプレートの各種特徴を規定する。従って、好ましい態様では、ウェル(3)の寸法および/またはウェル(3)の間隔は、ANSI/SBS 1−2004〜ANSI/SBS 4−2004までの標準に合致する。更に好ましい態様では、ウェル(3)中心に関して、二つのウェルの間隔は、9mm、4.5mm、および2.25mmからなる群から選ばれる。

【0023】

本発明の更なる態様では、本発明によるマルチウェル(3)ストリップの狭小辺および長尺辺は、125mm対9mm、別の態様では83mm対9mmの長さ比を有する。

【0024】

当業者であれば、ウェル(3)の体積は、ストリップの使用されるアッセイの要望事項に応じて選ばれ得ることを明らかに認識するであろう。一方、本発明の一態様では、ウェル(3)は、それぞれ、1μL〜1000μL、好ましくは2μL〜200μL、より好ましくは20μL〜40μLの体積を有する。別の態様では、ウェル(3)は、それぞれ、100μLの体積、さらに別の態様では200μLの体積を有する。

【0025】

当業者であれば、本発明によるストリップは、前記の列に配置されるウェルの特定の数に限定されないことを認識するであろう。一方、本発明の一態様では、マルチウェル・ストリップ(1)は、2〜48個のウェル(3)を有する。好ましい態様では、ストリップは、2、3、4、6、8、12、16、24、32、または48個のウェル(3)を有する。

【0026】

例えば、サンプル/ストリップの操作担当者による、自動化されていない処理過程におけるストリップの特定のために、ストリップ同士および/またはウェル(3)同士を目視で区別できることが望ましい。ストリップ同士および/またはウェル(3)同士を区別する一つの方法は、ストリップおよび/またはウェル(3)に別々の色を与えることである。本発明の一態様では、第1材料と第2材料とは異なる色を有する。さらに、ストリップは、各ウェルを特定するようにマークされてもよい。これは、各ウェルに数字を打つことによって、または、単純にマルチウェル・ストリップ(1)の一辺をマークすることによって実行してもよい。好ましい態様では、第1材料は、青、緑、黄、赤、紫、黒、白、およびオレンジからなる群から選ばれる色を有する。さらに別の好ましい態様では、第2材料は実質的に透明であるか、または、黒もしくは白である。

【0027】

本発明はさらに、上記に概説したマルチウェル・ストリップ(1)を得るためのデバイスを提供する。顧客にとっては、アッセイにおいて一つを超えるストリップを使用することが望ましい場合がある。または、顧客は、場所を取らずに複数のストリップを保存したいと望む場合がある。当業者であれば、一つ以上の本発明によるストリップに簡単に分離することができるマルチウェルフレーム(7)を提供することができるならば、それは、前記顧客の要望を満たすことになることを認識するであろう。

【0028】

従って、本発明はさらに、本発明によるマルチウェル・ストリップ(1)を得るためのマルチウェル・フレーム(7)であって:

−第1材料からなり、実質的に平面の上面と、該上面に列(rows)とカラム(columns)とからなる矩形パターンに配置された複数の孔とを有する、フレーム部分(8);

−フレーム部分(8)の上面と接合された、第2材料からなる複数のウェル(3);

を含み、

該複数のウェル(3)は、フレーム部分(8)の該複数の孔の下方に延び;

第1材料および第2材料は異なり、第1材料の方が第2材料よりも堅く;かつ、

フレーム部分(8)は、各列および/または各カラムのウェル(3)を分離する予め定められた破断線(9)を含む、

前記マルチウェル・フレーム(7)を提供する。

【0029】

第1および第2材料、孔およびウェル(3)の設計に関しては、マルチウェル・フレーム(7)は、上記に概説したマルチウェル・ストリップ(1)と同じ特徴を有する。

【0030】

本発明で使用する場合「予め定められた破断線」とは、マルチウェル・フレーム(7)が、本発明によるストリップに簡単に分割され得ることを意味する。当業者であれば、予め定められた破断線(9)を作るための方法を承知している。好ましい態様では、予め定められた破断線(9)は、第1材料のミシン目(perforation)、第1材料または別々のストリップの中間接続部の薄層部分(thinning)を含んでもよい。前記接続部は、第1材料からなってもよいし、別の材料からなってもよい。さらに、接続部は異なるデザインを有していてもよい。それらは、一つのストリップから別のストリップへ延びる薄層バーであってもよいし、実質的に円形または楕円形を有し、ストリップ間に広がる「島」であってもよい。接続部は、ストリップのフレーム部分(2)に隣接して直接破断することが好ましい。二つのストリップの中間接続部の数および材料は、ストリップ間の結合の所望の強度に応じて選んでよい。

【0031】

マルチウェル・フレーム(7)は更に、各辺において、実質的に平面の表面から下方に延びるフレーム壁(6)を含んでもよい。当業者であれば、このような場合、予め定められた破断線(9)はこのフレーム壁(6)の上に延びてもよいことを認識するであろう。一態様では、フレーム壁(6)は、予め定められた破断線(9)において破壊される。破壊の形状は、あまり関係がない。一方、好ましい態様では、破断は、予め定められた破断線(9)がフレーム部分(8)の平面の表面の辺縁に当たり下方に広がり三角形状を形成する部分で始まる。

【0032】

当業者であれば、「予め定められた破断線」を設計および構築することは可能であり、かつ、マルチウェル・フレーム(7)に、マルチウェル・フレーム(7)の安全輸送に適した接続強度、および、ストリップの手動による簡単な分割の両方をもたらすために必要な強度を決定することが可能である。好ましい態様では、予め定められた破断線(9)は、マルチウェル・フレームの手動による分割のために設計される。

【0033】

上記に概説したように、好ましい態様では、孔/ウェル(3)の配置および設計は、一般に使用されるシステムに適合するように選ばれる。分子生物学研究および臨床診断過程・技術の分野で使用される一般的システムは、いわゆる24ウェル、32ウェル、48ウェル、96ウェル、384ウェル、または1536ウェル・チューブアレイという寸法に設計される。従って、本発明の好ましい態様では、本発明によるマルチウェル・ストリップ(1)を得るためのマルチウェル・フレーム(7)は、32ウェル、24ウェル、96ウェル、384ウェル、または1536ウェル・アレイからなる群から選ばれる寸法を有する。より好ましい態様では、マルチウェル・ストリップ(1)を得るためのマルチウェル・フレーム(7)は、特に、ウェル(3)の中心間距離に関して、標準ANSI/SBS 4−2004−−この標準を参照により本明細書に含める−−に記載される通りの寸法を有する。更に好ましい態様では、孔/ウェル(3)の矩形パターンは、2×8、もしくは3×32もしくは4×6、もしくは8×12の孔/ウェル(3)、または16×24の孔/ウェル(3)、または32×48の孔/ウェル(3)、または、2〜31×48の孔/ウェル(3)、または2〜47×32の孔/ウェル(3)、または2〜7×12の孔/ウェル(3)、または2〜11×8の孔/ウェル(3)、または2〜15×24の孔/ウェル(3)、または2〜23×16の孔/ウェル(3)からなる。

【0034】

当業者にとって、本発明によるマルチウェル・ストリップ(1)を得るためのマルチウェル・フレーム(7)の部分もまた本発明の範囲内に納まることは明らかであろう。従って、本発明によるマルチウェル・ストリップ(1)を得るためのマルチウェル・フレーム(7)は、一つを超えるマルチウェル・ストリップ(1)からなる複数の断片に分割されてもよい。したがって、本発明は、マルチウェル・ストリップ(1)を得るためにマルチウェル・フレーム(7)中に設けられる予め定められた破断線(9)によって分割される列またはカラムの数によって限定されない。

【0035】

上述したように、本発明による様々なマルチウェル・ストリップは、目視で特定することが好ましい場合がある。従って、好ましい態様では、本発明によるマルチウェル・ストリップ(1)を得るためのマルチウェル・フレーム(7)の第1材料および第2材料は異なる色を有する。

【0036】

より好ましい態様では、マルチウェル・フレーム(7)の第1材料は、青、緑、黄、赤、紫、黒、白、およびオレンジからなる群から選ばれる色を有するか、または、実質的に透明である。マルチウェル・フレーム(7)の更に好ましい態様では、第2材料は実質的に透明であるか、または、黒もしくは白である。

【0037】

さらに別の態様では、マルチウェル・ストリップ(1)、および、該マルチウェル・ストリップ(1)を得るためのマルチウェル・フレーム(7)は、ウェル(3)を閉鎖するための少なくとも1個の蓋を含む。ウェル(3)を閉鎖するための、この少なくとも1個の蓋は、フレーム部分(8)、またはウェル(3)に取り付けてもよい。当業者であれば、ウェル(3)の閉鎖をやり易くするための蓋の設置については種々の可能性を承知している。例えば、蓋は、可撓性のリンカーによって各ウェルに取り付けてもよいし、または、蓋は、任意にリンカーを介して、マルチウェル・ストリップ(1)またはマルチウェル・フレーム(7)の一辺に取り付けられ、各列のウェル(3)の閉鎖を可能とするように、ストリップを形成する列に並べられていてもよい。当業者にとっては、蓋および/またはリンカーは、それらが取り付けられるものと同じ材料からなっていてもよいし、または、それらは、別の適切な材料からなっていてもよいことは明らかであろう。

【0038】

本発明によるマルチウェル・ストリップ(1)およびマルチウェル・フレーム(7)は、別々の方法によって製造されてもよい。

【0039】

従って、本発明はさらに、本発明のマルチウェル・ストリップ(1)を製造する方法に関する。一態様では、本発明は、本発明によるマルチウェル・ストリップ(1)の製造方法であって、下記の工程:

(a)マルチウェル・フレーム(7)を製造する工程であって、下記の工程:

−2工程成形プロセスでの使用に好適な形状の第1材料を供給すること;

−前記第1材料からなり、実質的に平面の上面と、該上面に列とカラムとからなるパターンに配置された複数の孔と、を有するフレーム部分(8)を成形すること;

−上記成形プロセスでの使用に好適な形状の第2材料を供給すること;

−フレーム部分(8)を、第2材料を受容するように配置すること;

−上記成形プロセスの第2工程によって第1材料の孔の中の第2材料を成形すること、を含む工程;および、

(c)工程(a)で製造されたマルチウェル・フレーム(7)を裁断してマルチウェル・ストリップ(1)とする工程、ここで、各マルチウェル・ストリップ(1)は、少なくとも1列または少なくとも1カラムのウェル(3)を含む、

を含む、前記製造方法に関する。

【0040】

本発明の好ましい態様では、ウェル(3)およびフレーム部分(2)は、別々の構成要素から形成され、かつ取り外せないように接合されて単一ストリップを形成する。従って、マルチウェル・ストリップ(1)を製造する方法は、さらに別の方法、即ち、薄層ウェルのマルチウェル・フレーム(7)が二つの別個の製造プロセスによって単一マルチウェル・フレームとして成形され、このようにして製造されたマルチウェル・フレーム(7)が本発明によるマルチウェル・ストリップ(1)に分割される方法を含む。前記の更なる方法は、第1製造プロセスの助けとなる第1材料を供給すること、第1材料のフレーム部分(8)または(2)を第1製造プロセスによって成形することを含み、ここで、フレーム部分(8)または(2)は、フレーム部分の上面に形成された複数の孔を含む。本法は更に、該成形プロセスでの使用に好適な第2材料を供給すること、および、第2材料からなるウェルおよびデッキ部分、または別のウェル(3)を第2製造プロセスによって成形することを含み、ここで、該ウェルおよびデッキ部分は、フレーム部分の複数の孔の中に挿入される大きさのウェルおよびデッキ部分の上部平面デッキに形成された複数のサンプルウェル(3)を含む。前記の更なる製造方法によれば、フレーム部分(8)または(2)、およびウェルおよびデッキ部分、または別のウェル(3)は、それぞれ別々に製造された後、該複数のサンプルウェル(3)が該複数孔の中に配置されるように結合される。ウェルおよびデッキ部分、またはウェル(3)が、フレーム部分(8)または(2)の上面に取り外せないように接着されて、単一のマルチウェル・フレーム(7)またはマルチウェル・ストリップ(1)が製造される。マルチウェル・フレーム(7)が製造されると、この単一マルチウェル・フレーム(7)は、それぞれが少なくとも1列、または少なくとも1カラムのウェルを含むマルチウェル・ストリップ(1)に裁断される。

【0041】

当業者であれば、フレーム部分(8)または(2)、およびデッキとウェル部分または別のウェル(3)それぞれについて、それらを取り外せないように接着するために、それらの第1および第2材料を接合する方法および手順を知っている。好ましい態様では、接合は、レーザービーム溶接、および/または、ツーショット成形、および/または、超音波溶接、および/または、糊付け、および/または、クリップアンカー、および/または、不可逆性クリップを含む。超音波溶接は、Herrmann Ultrasonics, Inc. (US)から市販されている超音波溶接装置を用いて実行してもよい。

【0042】

当業者であれば、本発明によるマルチウェル・ストリップ(1)は、2工程成形プロセスでの使用に好適な形状の第1材料を供給する工程;前記第1材料からなり、実質的に平面の上面と、該上面に一列に配置された複数の孔と、を有するフレーム部分(2)を成形する工程;上記成形プロセスでの使用に好適な形状の第2材料を供給する工程;該フレーム部分(2)を第2材料を受容するように配置する工程;上記成形プロセスの第2工程によって第1材料の孔の中の第2材料を成形してマルチウェルストリップ(1)を得る工程、を含む方法によっても製造され得ることを認識するであろう。

【0043】

本発明の更なる態様では、マルチウェル・ストリップ(1)の製造方法は、下記の工程:

−2工程成形プロセスでの使用に好適な形状の第1材料を供給すること;

−前記第1材料からなり、実質的に平面の上面と、該上面に列とカラムとからなる矩形パターンに配置された複数の孔と、を有するフレーム部分(8)を成形すること;

−各列の孔または各カラムの孔を分離することによってフレーム部分(8)を裁断してストリップとすること;

−上記成形プロセスでの使用に好適な形状の第2材料を供給すること;

−該ストリップを第2材料を受容するように配置すること;

−および、上記成形プロセスの第2工程によってストリップの孔の中の第2材料を成形すること、

を含む、フレーム部分(8)の成形により実施される。

【0044】

更なる態様では、フレーム部分(8)を裁断してストリップとする工程、および、第2材料を供給する工程が同時に実施される。従って、本発明は、

(a)フレーム部分(8)を製造する工程であって、下記の工程を含む工程:

−2工程成形プロセスでの使用に好適な形状の第1材料を供給すること;

−第1射出成形ツールにおいてフレーム部分(8)を成形すること、ここで、該フレーム部分(8)は、前記第1材料からなり、実質的に平面の上面と、該上面に列とカラムとからなるパターンに配置された複数の孔と、を有し;

(b)工程(a)で製造されたフレーム部分(8)を、第2射出成形ツール中の第2材料を受容するように配置し、かつ、第2射出成形ツールが閉鎖する際、該ツールの内部において、工程(a)で製造されたフレーム部分(8)を裁断してストリップとする工程、ここで、各ストリップは、少なくとも1列または少なくとも1カラムの孔を含む;

−上記成形プロセスでの使用に好適な形状の第2材料を供給する工程;および、

−第1材料からなる、該一つ以上のストリップの孔の中の第2材料を上記成形プロセスの第2工程によって成形する工程;

を含むマルチウェル・ストリップ(1)の製造方法にも関する。

【0045】

当業者であれば、第1および/または第2材料の成形プロセスを知っている。成形技術の一例は、当業者によく知られている2工程射出成形である。このようなプロセスは記述されている(Injection Molding、8巻、4号、2部の内の1部、2000年4月)。2工程射出成形プロセスは、2工程射出成形プロセス用に設計された各種市販の射出成形プレス、例えば、SynErgy 2Cプレス (Nestal−Maschinen AG、Naefels、スイス;または、Nestal−Machinery, Inc.、Devens、マサチューセッツ)を用いて実施してもよい。レーザービーム溶接プロセスは、各種市販のレーザービーム溶接ツール(例えば、Leister Tech、スイスから市販されるもの)を用いて実施してもよい。

【0046】

もっとも一般的な製造プロセスは、ポリスチレン、ポリプロピレン、およびシクロ−オレフィン用に使用される射出成形である。さらに、真空成形を使用することもできる。

【0047】

好ましい態様では、フレーム部分(8)またはマルチウェル・フレーム(7)の裁断は、各列またはカラムの孔および/またはウェル(3)を分離する、予め定められた破断線(9)に沿って実施される。

【0048】

本発明の方法における孔および/またはウェル(3)のパターンは、本発明によるマルチウェル・ストリップ(1)を得るに当たって、マルチウェル・ストリップ(1)またはマルチウェル・フレーム(7)に関して上述したパターンの内のいずれであってもよい。

【0049】

本発明の特徴は、手動および自動でのマルチウェル・ストリップ(1)の簡単な操作を可能とする。従って、本発明は、研究過程および診断技術、好ましくは手動による研究過程および/または診断技術、より好ましくは自動化された研究過程および/または診断技術における、本発明によるマルチウェル・ストリップ(1)の使用、または本発明によるマルチウェル・ストリップ(1)を得るためのマルチウェル・フレーム(7)の使用にも関する。

【0050】

さらに好ましい態様では、手動または自動の研究過程および/または診断技術は、核酸の増幅、PCR、ELISA、配列決定、高含量スクリーニング、結晶解析、融解曲線決定、ハイブリダイゼーション関連アッセイ、インビトロ翻訳、インビトロ転写、細胞培養、酵素アッセイからなる群から選ばれる。

【0051】

「ハイブリダイゼーション関連アッセイ」という用語は、核酸同士、および/または、タンパク同士、および/またはタンパクと核酸、および/またはリガンドとタンパク、および/またはリガンドと核酸をハイブダイズする工程を含むアッセイを表す。

【0052】

図面は例示のためだけに示されるもので、本発明の範囲を限定するものではない。

【特許請求の範囲】

【請求項1】

マルチウェル・ストリップ(1)であって:

−第1材料からなるフレーム部分(2);

−第2材料からなる複数のウェル(3);

を含み、

フレーム部分(2)は、実質的に平面の上面と、前記上面に一列に配置された複数の孔とを有し;

ウェル(3)は、フレーム部分(2)の複数の孔の下方に延び、かつフレーム部分(2)の上面(4)に接合し、それによりウェル(3)の受容部分(5)は上面の下になり;および、

第1材料と第2材料とは異なり、第1材料は第2材料より堅い、

前記マルチウェル・ストリップ。

【請求項2】

前記第1材料が、部分的に結晶化している非晶質プラスチック・ポリカーボネート(PC)、シクロオレフィンコポリマー(COC)、アクリロニトリルブタジエンスチレン(ABS)、アセチルコポリマー(Delrin)、ナイロン、充填ポリマー、ガラス充填ポリマー、タルク充填ポリマー、シクロオレフィンポリマー(COP)からなる群から選ばれる、請求項1に記載のマルチウェル・ストリップ(1)。

【請求項3】

前記第2材料がポリマーまたは充填ポリマー樹脂である、請求項1または2のいずれか1項に記載のマルチウェル・ストリップ(1)。

【請求項4】

前記第2材料が、ポリプロピレン(PP)、ポリエチレン(PE)、およびポリカーボネート(PC)からなる群から選ばれる、請求項1〜3のいずれか1項に記載のマルチウェル・ストリップ(1)。

【請求項5】

前記ウェル(3)の受容部分(5)が0.05mm〜0.5mmの壁厚を有する、請求項1〜4のいずれか1項に記載のマルチウェル・ストリップ(1)。

【請求項6】

前記フレーム部分(2)が、少なくとも一辺にフレーム壁(6)を含む、請求項1〜5のいずれか1項に記載のマルチウェル・ストリップ(1)。

【請求項7】

前記第1材料と第2材料とが異なる色を有する、請求項1〜6のいずれか1項に記載のマルチウェル・ストリップ(1)。

【請求項8】

請求項1〜7のいずれか1項に記載のマルチウェル・ストリップ(1)を得るためのマルチウェル・フレーム(7)であって:

−第1材料からなり、実質的に平面の上面と、該上面に列とカラムとからなる矩形パターンに配置された複数の孔とを有する、フレーム部分(8);

−フレーム部分(8)の上面と接合された、第2材料からなる複数のウェル(3);

を含み、

該複数のウェル(3)は、フレーム部分(8)の該複数の孔の下方に延び;

第1材料および第2材料は異なり、第1材料の方が第2材料よりも堅く;かつ、

フレーム部分(8)は、各列および/または各カラムのウェル(3)を分離する予め定められた破断線(9)を含む、

前記マルチウェル・フレーム(7)。

【請求項9】

前記矩形パターンが、2×8、もしくは3×32もしくは4×6、もしくは8×12の孔/ウェル(3)、または16×24の孔/ウェル(3)、または32×48の孔/ウェル(3)、または、2〜31×48の孔/ウェル(3)、または2〜47×32の孔/ウェル(3)、または2〜7×12の孔/ウェル(3)、または2〜11×8の孔/ウェル(3)、または2〜15×24の孔/ウェル(3)、または2〜23×16の孔/ウェル(3)からなる、請求項8に記載のマルチウェル・フレーム(7)。

【請求項10】

前記第1材料および第2材料が異なる色を有する、請求項8または9に記載のマルチウェル・フレーム(7)。

【請求項11】

前記第1材料が、青、緑、黄、赤、紫、黒、白、およびオレンジからなる群から選ばれる色を有し、または実質的に透明であり、かつ、第2材料が、実質的に透明であるか、または、黒もしくは白である、請求項8〜10のいずれか1項に記載のマルチウェル・フレーム(7)。

【請求項12】

請求項1〜7のいずれか1項に記載のマルチウェル・ストリップ(1)の製造方法であって、下記の工程:

(a)マルチウェル・フレーム(7)を製造する工程であって、下記の工程:

−2工程成形プロセスでの使用に好適な形状の第1材料を供給すること;

−前記第1材料からなり、実質的に平面の上面と、該上面に列とカラムとからなるパターンに配置された複数の孔と、を有するフレーム部分(8)を成形すること;

−上記成形プロセスでの使用に好適な形状の第2材料を供給すること;

−フレーム部分(8)を、第2材料を受容するように配置すること;

−上記成形プロセスの第2工程によって第1材料の孔の中の第2材料を成形すること、を含む工程;および、

(c)工程(a)で製造されたマルチウェル・フレーム(7)を裁断してマルチウェル・ストリップ(1)とする工程、ここで、各マルチウェル・ストリップ(1)は、少なくとも1列または少なくとも1カラムのウェル(3)を含む、

を含む、前記製造方法。

【請求項13】

請求項1〜7のいずれか1項に記載のマルチウェル・ストリップ(1)の製造方法であって、下記の工程:

−2工程成形プロセスでの使用に好適な形状の第1材料を供給すること;

−前記第1材料からなり、実質的に平面の上面と、該上面に列とカラムとからなる矩形パターンに配置された複数の孔と、を有するフレーム部分(8)を成形すること;

−各列の孔または各カラムの孔を分離することによってフレーム部分(8)を裁断してストリップとすること;

−上記成形プロセスでの使用に好適な形状の第2材料を供給すること;

−該ストリップを第2材料を受容するように配置すること;

−および、上記成形プロセスの第2工程によってストリップの孔の中の第2材料を成形すること、

を含む、前記製造方法。

【請求項14】

請求項1〜7のいずれか1項に記載のマルチウェル・ストリップ(1)の製造方法であって、下記の工程:

(a)フレーム部分(8)を製造する工程であって、下記の工程を含む工程:

−2工程成形プロセスでの使用に好適な形状の第1材料を供給すること;

−第1射出成形ツールにおいてフレーム部分(8)を成形すること、ここで、該フレーム部分(8)は、前記第1材料からなり、実質的に平面の上面と、該上面に列とカラムとからなるパターンに配置された複数の孔と、を有し;

(b)工程(a)で製造されたフレーム部分(8)を、第2射出成形ツール中の第2材料を受容するように配置し、かつ、第2射出成形ツールが閉鎖する際、該ツールの内部において、工程(a)で製造されたフレーム部分(8)を裁断してストリップとする工程、ここで、各ストリップは、少なくとも1列または少なくとも1カラムの孔を含む;

−上記成形プロセスでの使用に好適な形状の第2材料を供給する工程;および、

−第1材料からなる、該一つ以上のストリップの孔の中の第2材料を上記成形プロセスの第2工程によって成形する工程;

を含む、前記製造方法。

【請求項15】

研究過程および診断技術における、請求項1〜7のいずれか1項に記載のマルチウェル・ストリップ(1)または請求項8〜11のいずれか1項に記載のマルチウェル・フレーム(7)の使用。

【請求項16】

前記研究過程および/または診断技術が、核酸の増幅、PCR、ELISA、配列決定、高含量スクリーニング、結晶解析、融解曲線決定、ハイブリダイゼーション関連アッセイ、インビトロ翻訳、インビトロ転写、細胞培養、酵素アッセイからなる群から選ばれる、請求項15に記載の使用。

【請求項1】

マルチウェル・ストリップ(1)であって:

−第1材料からなるフレーム部分(2);

−第2材料からなる複数のウェル(3);

を含み、

フレーム部分(2)は、実質的に平面の上面と、前記上面に一列に配置された複数の孔とを有し;

ウェル(3)は、フレーム部分(2)の複数の孔の下方に延び、かつフレーム部分(2)の上面(4)に接合し、それによりウェル(3)の受容部分(5)は上面の下になり;および、

第1材料と第2材料とは異なり、第1材料は第2材料より堅い、

前記マルチウェル・ストリップ。

【請求項2】

前記第1材料が、部分的に結晶化している非晶質プラスチック・ポリカーボネート(PC)、シクロオレフィンコポリマー(COC)、アクリロニトリルブタジエンスチレン(ABS)、アセチルコポリマー(Delrin)、ナイロン、充填ポリマー、ガラス充填ポリマー、タルク充填ポリマー、シクロオレフィンポリマー(COP)からなる群から選ばれる、請求項1に記載のマルチウェル・ストリップ(1)。

【請求項3】

前記第2材料がポリマーまたは充填ポリマー樹脂である、請求項1または2のいずれか1項に記載のマルチウェル・ストリップ(1)。

【請求項4】

前記第2材料が、ポリプロピレン(PP)、ポリエチレン(PE)、およびポリカーボネート(PC)からなる群から選ばれる、請求項1〜3のいずれか1項に記載のマルチウェル・ストリップ(1)。

【請求項5】

前記ウェル(3)の受容部分(5)が0.05mm〜0.5mmの壁厚を有する、請求項1〜4のいずれか1項に記載のマルチウェル・ストリップ(1)。

【請求項6】

前記フレーム部分(2)が、少なくとも一辺にフレーム壁(6)を含む、請求項1〜5のいずれか1項に記載のマルチウェル・ストリップ(1)。

【請求項7】

前記第1材料と第2材料とが異なる色を有する、請求項1〜6のいずれか1項に記載のマルチウェル・ストリップ(1)。

【請求項8】

請求項1〜7のいずれか1項に記載のマルチウェル・ストリップ(1)を得るためのマルチウェル・フレーム(7)であって:

−第1材料からなり、実質的に平面の上面と、該上面に列とカラムとからなる矩形パターンに配置された複数の孔とを有する、フレーム部分(8);

−フレーム部分(8)の上面と接合された、第2材料からなる複数のウェル(3);

を含み、

該複数のウェル(3)は、フレーム部分(8)の該複数の孔の下方に延び;

第1材料および第2材料は異なり、第1材料の方が第2材料よりも堅く;かつ、

フレーム部分(8)は、各列および/または各カラムのウェル(3)を分離する予め定められた破断線(9)を含む、

前記マルチウェル・フレーム(7)。

【請求項9】

前記矩形パターンが、2×8、もしくは3×32もしくは4×6、もしくは8×12の孔/ウェル(3)、または16×24の孔/ウェル(3)、または32×48の孔/ウェル(3)、または、2〜31×48の孔/ウェル(3)、または2〜47×32の孔/ウェル(3)、または2〜7×12の孔/ウェル(3)、または2〜11×8の孔/ウェル(3)、または2〜15×24の孔/ウェル(3)、または2〜23×16の孔/ウェル(3)からなる、請求項8に記載のマルチウェル・フレーム(7)。

【請求項10】

前記第1材料および第2材料が異なる色を有する、請求項8または9に記載のマルチウェル・フレーム(7)。

【請求項11】

前記第1材料が、青、緑、黄、赤、紫、黒、白、およびオレンジからなる群から選ばれる色を有し、または実質的に透明であり、かつ、第2材料が、実質的に透明であるか、または、黒もしくは白である、請求項8〜10のいずれか1項に記載のマルチウェル・フレーム(7)。

【請求項12】

請求項1〜7のいずれか1項に記載のマルチウェル・ストリップ(1)の製造方法であって、下記の工程:

(a)マルチウェル・フレーム(7)を製造する工程であって、下記の工程:

−2工程成形プロセスでの使用に好適な形状の第1材料を供給すること;

−前記第1材料からなり、実質的に平面の上面と、該上面に列とカラムとからなるパターンに配置された複数の孔と、を有するフレーム部分(8)を成形すること;

−上記成形プロセスでの使用に好適な形状の第2材料を供給すること;

−フレーム部分(8)を、第2材料を受容するように配置すること;

−上記成形プロセスの第2工程によって第1材料の孔の中の第2材料を成形すること、を含む工程;および、

(c)工程(a)で製造されたマルチウェル・フレーム(7)を裁断してマルチウェル・ストリップ(1)とする工程、ここで、各マルチウェル・ストリップ(1)は、少なくとも1列または少なくとも1カラムのウェル(3)を含む、

を含む、前記製造方法。

【請求項13】

請求項1〜7のいずれか1項に記載のマルチウェル・ストリップ(1)の製造方法であって、下記の工程:

−2工程成形プロセスでの使用に好適な形状の第1材料を供給すること;

−前記第1材料からなり、実質的に平面の上面と、該上面に列とカラムとからなる矩形パターンに配置された複数の孔と、を有するフレーム部分(8)を成形すること;

−各列の孔または各カラムの孔を分離することによってフレーム部分(8)を裁断してストリップとすること;

−上記成形プロセスでの使用に好適な形状の第2材料を供給すること;

−該ストリップを第2材料を受容するように配置すること;

−および、上記成形プロセスの第2工程によってストリップの孔の中の第2材料を成形すること、

を含む、前記製造方法。

【請求項14】

請求項1〜7のいずれか1項に記載のマルチウェル・ストリップ(1)の製造方法であって、下記の工程:

(a)フレーム部分(8)を製造する工程であって、下記の工程を含む工程:

−2工程成形プロセスでの使用に好適な形状の第1材料を供給すること;

−第1射出成形ツールにおいてフレーム部分(8)を成形すること、ここで、該フレーム部分(8)は、前記第1材料からなり、実質的に平面の上面と、該上面に列とカラムとからなるパターンに配置された複数の孔と、を有し;

(b)工程(a)で製造されたフレーム部分(8)を、第2射出成形ツール中の第2材料を受容するように配置し、かつ、第2射出成形ツールが閉鎖する際、該ツールの内部において、工程(a)で製造されたフレーム部分(8)を裁断してストリップとする工程、ここで、各ストリップは、少なくとも1列または少なくとも1カラムの孔を含む;

−上記成形プロセスでの使用に好適な形状の第2材料を供給する工程;および、

−第1材料からなる、該一つ以上のストリップの孔の中の第2材料を上記成形プロセスの第2工程によって成形する工程;

を含む、前記製造方法。

【請求項15】

研究過程および診断技術における、請求項1〜7のいずれか1項に記載のマルチウェル・ストリップ(1)または請求項8〜11のいずれか1項に記載のマルチウェル・フレーム(7)の使用。

【請求項16】

前記研究過程および/または診断技術が、核酸の増幅、PCR、ELISA、配列決定、高含量スクリーニング、結晶解析、融解曲線決定、ハイブリダイゼーション関連アッセイ、インビトロ翻訳、インビトロ転写、細胞培養、酵素アッセイからなる群から選ばれる、請求項15に記載の使用。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公表番号】特表2013−520643(P2013−520643A)

【公表日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2012−553339(P2012−553339)

【出願日】平成23年2月21日(2011.2.21)

【国際出願番号】PCT/EP2011/052507

【国際公開番号】WO2011/101467

【国際公開日】平成23年8月25日(2011.8.25)

【出願人】(512217318)フォーティテュード リミテッド (1)

【Fターム(参考)】

【公表日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年2月21日(2011.2.21)

【国際出願番号】PCT/EP2011/052507

【国際公開番号】WO2011/101467

【国際公開日】平成23年8月25日(2011.8.25)

【出願人】(512217318)フォーティテュード リミテッド (1)

【Fターム(参考)】

[ Back to top ]