マルチビーム半導体レーザ装置

【課題】複数のレーザ素子から出射されるレーザ光を受光してその電流値をモニタする際に、複数のレーザ素子が実装されたサブマウントの表面状態によるモニタ電流値のバラツキを低減することができるマルチビーム半導体レーザ装置を提供する。

【解決手段】サブマウント52の表面には、半導体レーザチップ50が実装されている。サブマウント52の実装面には、拡張共通電極30bが形成されている。拡張共通電極30bは、半導体レーザチップ50に設けられた共通電極30と接続されて連続的に一体的に形成されている。拡張共通電極30bは、半導体レーザチップ50の後方側に開口部30aを有する。また、半導体レーザチップ50の後方側には、半導体レーザチップ50の一端から放射される光を検出するための受光素子55が配置されている。

【解決手段】サブマウント52の表面には、半導体レーザチップ50が実装されている。サブマウント52の実装面には、拡張共通電極30bが形成されている。拡張共通電極30bは、半導体レーザチップ50に設けられた共通電極30と接続されて連続的に一体的に形成されている。拡張共通電極30bは、半導体レーザチップ50の後方側に開口部30aを有する。また、半導体レーザチップ50の後方側には、半導体レーザチップ50の一端から放射される光を検出するための受光素子55が配置されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数個のレーザ発光部を備え、各レーザ発光部からの出射されるレーザ光をモニタするための受光素子を備えたマルチビーム半導体レーザ装置に関する。

【背景技術】

【0002】

半導体レーザは、色々な用途に用いられており、光ディスク装置、レーザビームプリンタ、複写機などの装置では、近年、動作の高速化や情報処理の大容量化が求められている。そこで、装置の高速化や大容量化に応じて、光源として複数個のレーザビーム(以下、マルチビーム)を出射するいわゆるマルチビーム半導体レーザ装置を用いることが提案されている。

【0003】

マルチビーム半導体レーザ装置は、ストライプ構造を有する半導体レーザ素子が、複数個アレイ状に並べられた構造を有している。そして、複数個の半導体レーザ素子にレーザ光を発生させて使用している。

【0004】

また、上記複数個の半導体レーザ素子が形成されたチップは、パッケージ内に配置されたサブマウントと呼ばれる熱伝導性の良好な材料からなる支持基板に固定されて使用される。

【0005】

そして、半導体レーザ素子の前方から出射される光出力を制御するために、半導体レーザ素子の後方に受光素子を配置し、受光素子からの電流値をモニタしている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011−40552号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、従来のマルチビーム半導体レーザ装置では、半導体レーザ素子を実装するサブマウントの表面状態の影響で、モニタ電流値のバラツキが大きかった。これは、複数の半導体レーザ素子の後方から出射される光の光量がそれぞれ同じであっても、サブマウントの表面で反射される光も受光素子で検出されるためである。

【0008】

上記反射光は、サブマウントの表面状態の影響により、変動するために、モニタ電流値にバラツキが発生する。影響を与える表面状態の1つに、サブマウント上に形成される電極パターンがある。

【0009】

そこで、例えば、特許文献1に示されるように、複数の半導体レーザ素子がジャンクションダウン方式によりサブマウントに実装されたマルチビーム半導体レーザ装置において、複数の半導体レーザ素子のそれぞれに電流を供給する複数の電極パターンを設けるとともに、これとは分離した複数の補助電極パターンを形成することが提案されている。

【0010】

しかしながら、複数の半導体レーザ素子のそれぞれに電流を供給する複数個の電極パターンに加えて、これとは分離するように補助電極パターンを複数設ける場合は、個々の半導体レーザ素子から出射されるレーザビームがサブマウント上の左右前後のどの位置に到達するかを考慮しなければならず、全体的な電極パターンの構成が複雑となり、作製に非常に手間がかかる。

【0011】

さらには、複数の半導体レーザ素子から出射されるレーザビームには、それぞれ拡がりがあるので、電極パターンで反射される光とサブマウント表面で反射される光とが混在することが発生しやすく、モニタ電流値のバラツキを低く抑えることが困難である。

【0012】

本発明は、上述した課題を解決するために創案されたものであり、複数のレーザ素子から出射されるレーザ光を受光してその電流値をモニタする際に、複数のレーザ素子が実装されたサブマウントの表面状態によるモニタ電流値のバラツキを低減することができるマルチビーム半導体レーザ装置を提供することを目的としている。

【課題を解決するための手段】

【0013】

上記目的を達成するために、本発明のマルチビーム半導体レーザ装置は、並列配置された複数の半導体レーザ発光部が1つの共通電極上に形成された半導体レーザチップと、前記半導体レーザチップがジャンクションアップで実装されたサブマウントと、前記サブマウントの実装面に配置され、前記1つの共通電極に接続されて一体となった拡張共通電極と、前記半導体レーザチップの一端から出射された複数のレーザ光を受光して検出する受光素子とを備え、前記半導体レーザチップと受光素子との間で、かつ前記サブマウントの実装面上の少なくとも一部領域では、前記拡張共通電極は前記複数の半導体レーザ発光部が並んでいる方向に一様に拡がっていることを主要な特徴とする。

【発明の効果】

【0014】

本発明では、並列配置された複数の半導体レーザ発光部が1つの共通電極上に形成された半導体レーザチップがサブマウント上にジャンクションアップで実装されている。このため、複数の半導体レーザ発光部素子のそれぞれに電流を供給する複数個の電極パターンをサブマウント上に形成する必要がない。このため、全体的な電極の作製が簡単になる。

【0015】

また、複数の半導体レーザ発光部が形成されている1つの共通電極を拡張して利用することができるので、共通電極に拡張共通電極を接続して一体とし、拡張共通電極部分は、半導体レーザチップと受光素子との間で、かつサブマウントの実装面上の少なくとも一部領域で、拡張共通電極が複数の半導体レーザ発光部が並んでいる方向に一様に拡がっている領域を有するように構成している。これにより、複数の半導体レーザ発光部から出射されるレーザビームには、それぞれ拡がりがあっても、拡張共通電極で反射されるレーザ光とサブマウント表面で反射されるレーザ光とが混在することがない。したがって、半導体レーザチップの出力光を正確に制御することができる。

【0016】

さらに、拡張共通電極により共通電極の面積を拡大することができるので、放熱性を向上させることができ、半導体レーザチップとの接触抵抗を低減することができる。

【図面の簡単な説明】

【0017】

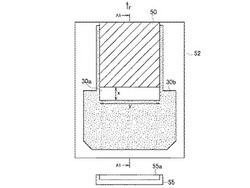

【図1】本発明のマルチビーム半導体レーザ装置を示す平面図である。

【図2】図1のA1−A1断面を示す断面図である。

【図3】マルチビーム半導体レーザ装置の他の構成例を示す平面図である。

【図4】半導体レーザチップの発光点の高さと出射光がサブマウントに到達する距離との関係を示す図である。

【図5】4つのレーザ発光部を有する半導体レーザチップについて、半導体レーザチップの後方に拡張共通電極を形成した場合と形成しない場合とについて、モニタ電流値のバラツキを比較した図である。

【図6】半導体レーザチップを上側から見た平面図である。

【図7】図6のA−A’の断面を示す図である。

【図8】図6のB−B’の断面を示す図である。

【図9】図6のC−C’の断面を示す図である。

【図10】半導体レーザチップにおいて、レーザ発光部1個分の半導体積層構造例を示す図である。

【発明を実施するための形態】

【0018】

以下、図面を参照して本発明の一実施形態を説明する。以下の図面の記載において、同一または類似の部分には同一または類似の符号を付している。構造に関する図面は模式的なものであり、図面相互間においても互いの寸法の関係や比率が異なる部分が含まれている場合がある。

【0019】

本発明のマルチビーム半導体レーザ装置を上側から見た平面図を図1に示す。また、図1のA1−A1断面の断面図を図2に示す。

【0020】

サブマウント52の表面には、半導体レーザチップ50が実装されている。矢印Fは、半導体レーザチップ50のレーザ光の取り出し方向(前方側)を示す。サブマウント52の実装面には、拡張共通電極30bが形成されている。拡張共通電極30bは、後述する半導体レーザチップ50に設けられた共通電極30と接続されて連続的に一体的に形成されている。拡張共通電極30bは、半導体レーザチップ50の後方側に開口部30aを有する。開口部30aは縦x、横yの矩形状の大きさを有している。

【0021】

また、半導体レーザチップ50の後方側には、半導体レーザチップ50の一端から放射される光を検出するための受光素子55が配置されている。受光素子55は、受光面に光電変換領域55aが設けられている。受光素子55は、半導体レーザチップ50の前方から出射される光出力を制御するために、半導体レーザチップ50の後方光の光量を検出する。受光素子55により、後方光の光出力をモニタしながら、半導体レーザチップ50の前方光の光出力が調整される。

【0022】

受光素子55は、例えば、本実施例のように光電変換素子が用いられ、光電変換素子としてシリコンフォトダイオード等が用いられる。

【0023】

また、サブマウント52の材料には、例えばSiが用いられるが、AlN、CuW等の金属材料で構成しても良い。

【0024】

半導体レーザチップ50には、複数のストライプ状のレーザ発光部が並列配置されている。半導体レーザチップ50の構成例を図6に示す。

【0025】

図6は、半導体レーザチップ50の一例を示し、上から見た平面図を示す。図7は、図6のA−A’断面を、図8は図6のB−B’断面を、図9は図6のC−C’断面を示す。本実施例では、半導体レーザチップ50は、レーザ発光部LD1、レーザ発光部LD2、レーザ発光部LD3、レーザ発光部LD4を有している。なお、図6では、図をわかりやすくするために、絶縁膜15を省いている。

【0026】

レーザ発光部LD1、LD2、LD3、LD4は、各々、図6の太い斜線で示すようなストライプ状のリッジ部を有している。これらの各リッジ部の横幅をx1とする。また、配線層22aは、リッジ部のストライプ方向の長さLa、横幅l1で形成されている。配線層の横幅とは、リッジ部のストライプ方向を横切る方向の長さを表わしており、図6の例では、ストライプ方向と直交する方向の長さになる。また、配線層22bは、リッジ部のストライプ方向の長さLb、横幅l1で形成されている。配線層22cは、リッジ部のストライプ方向の長さLb、横幅l2で、配線層22dは、リッジ部のストライプ方向の長さLd、横幅l2で形成されている。

【0027】

半導体レーザチップ50の積層構造体20上にパッド電極21a、21b、21c、21dが形成されており、これらのパッド電極は、LD1〜LD4までのレーザ発光部に電流を供給するため、ワイヤーボンディング用の電極等に用いられる。また、リッジ部のストライプ方向を揃えて、並列配置されたレーザ発光部LD1、LD2、LD3、LD4の両側に、パッド電極が設けられている。

【0028】

図7では、パッド電極21aとパッド電極21bが示されているが、いずれもパッド電極から伸びた配線層は示されていない。図8では、LD2のリッジ部上部に形成されたp電極14とパッド電極21aが配線層22aで接続されている。LD3のリッジ部上部に形成されたp電極14とパッド電極21bが配線層22bで接続されている。また、積層構造体20は、平坦に積層された半導体積層体31とリッジ部と埋め込み層とで構成された半導体積層体32とで構成される。パッド電極21bと配線層22bは、金属層16上にメッキ層17が積層された多層構造で構成される。同様に、パッド電極21aと配線層22aは、金属層16上にメッキ層17が積層された多層構造で構成される。

【0029】

一方、図9に示されるように、LD1のリッジ部上部に形成されたp電極14とパッド電極21cが配線層22cで接続されている。LD4のリッジ部上部に形成されたp電極14とパッド電極21dが配線層22dで接続されている。パッド電極21cと配線層22cは、金属層16上にメッキ層17が積層された多層構造で構成される。同様に、パッド電極21dと配線層22dは、金属層16上にメッキ層17が積層された多層構造で構成される。LD1〜LD4におけるp電極上を覆う絶縁膜15の開口面積(目抜き面積)の横幅は、図1で示したLD1〜LD4のリッジ部の横幅x1と等しく形成される。

【0030】

上記のように、4つのレーザ発光部のうち、内側に存在するLD2とLD3に対する配線層22a、22bの長さl1は、外側に存在するLD1とLD4に対する配線層22c、22dの長さl2よりも長く形成される。

【0031】

図6の配線層22a、22b、22c、22dの各領域における斜線部が、配線層22a、22b、22c、22dと各レーザ発光部のp電極との接触面積を示す。配線層22aはLD2のp電極と、配線層22bはLD3のp電極と、配線層22cはLD1のp電極と、配線層22dはLD4のp電極と接触している。

【0032】

また、内側レーザ発光部のLD2、LD3のLa、Lbは、外側レーザ発光部のLD1、LD4のLc、Ldよりも長く形成されている。

【0033】

共通電極30は、例えば、AuGeの合金上に、Ni、Ti、Auの各金属が順に積層された多層金属膜(AuGe/Ni/Ti/Au)が用いられる。

【0034】

この共通電極30の裏面がサブマウント52の表面に実装される。言い換えると、LD1〜LD4のストライプ状の各リッジ部を上方向に向け、共通電極30を下側にした状態、すなわちジャンクションアップでサブマウント52に接合される。

【0035】

図6の実施例では、LD1〜LD4の4個のレーザ発光部が並列配置された装置を示しているが、これに限定されるものではなく、N個のレーザ発光部が並列配置された装置にまで拡張することができる。

【0036】

上記のようなレーザ発光部LD1〜LD4は、積層構造体における層構造は同じように形成されている。例えば、各レーザ発光部の構造を図10のようにすることができる。n型GaAs基板に,n型GaAsバッファ層2、n型AlGaAsクラッド層3、n型AlGaAsガイド層4、AlGaAs活性層5、p型AlGaAsガイド層6、第1p型AlGaAsクラッド層7、p型InGaPエッチングストップ層8が順に積層される。p型InGaPエッチングストップ層8上には、ストライプ構造を有する第2p型AlGaAsクラッド層9とp型GaAsキャップ層10が順に形成されており、第2p型AlGaAsクラッド層9とp型GaAsキャップ層10でリッジ部を構成する。また、第2p型AlGaAsクラッド層9とp型GaAsキャップ層10の側面には、n型AlGaAs埋め込み層11が形成されており、このn型AlGaAs埋め込み層11上にn型GaAs埋め込み層12が積層されてレーザ発光部の上面が平坦になるように構成される。

【0037】

次に、図2に示すように、半導体レーザチップ50に含まれる1つのレーザ発光部の発光点Eから放射されたレーザ光のうち、直進光Sのように、直進して光電変換領域55aに到達する光がある。一方で、反射光Rのように、半導体レーザチップ50の後方に形成された拡張共通電極30bにより反射されて光電変換領域55aに到達する光がある。この両方のレーザ光を受光することにより受光素子55はモニタ電流を出力する。

【0038】

ここで、半導体レーザチップ50に含まれる複数のレーザ発光部の各発光点Eの後方、すなわち半導体レーザチップ50の受光素子55側の端面とサブマウント52の受光素子55側の端面との間には、拡張共通電極30bが複数の半導体レーザ発光部(LD1〜LD4)が並んでいる方向に一様に拡がって形成されている。このため、1つのレーザ発光部のレーザ光が拡張共通電極30bで反射され、他のレーザ発光部のレーザ光はサブマウント52の露出した表面で反射されるということがなく、LD1〜LD4から出射されたレーザ光のうち、反射光はすべて拡張共通電極30bで反射される。

【0039】

このように、各発光点からの各レーザ光の反射面がすべて拡張共通電極30bとなるので、フォトダイオード55aへの入射光量は安定し、各レーザ発光部の光出力を同じに制御する場合に、正確に調整することができる。また、拡張共通電極30bは、分離して作製する必要がなく、共通電極30と一体的に広範囲に形成することができるので、半導体レーザチップ50の共通電極30の接触抵抗を下げることができる。また、金属による拡張共通電極30bの面積が増加することにより放熱性を向上させることができる

【0040】

図4は、開口部30aの大きさに関し、考察を行ったものである。上述したように、半導体レーザチップ50に設けられた共通電極30と接続されて連続的に形成された拡張共通電極30bは、複数のレーザ発光部の各発光点の後方に一様に拡がっている。しかし、複数のレーザ発光部から出力されてサブマウント52の表面に到達する光のうち、半導体レーザチップ50に最も近い光が拡張共通電極30bにより反射されるようにすれば、その反射光の反射点と半導体レーザチップ50との間は、拡張共通電極30bが設けられなくても良い。これにより、開口部30aのxの大きさが規定できる。

【0041】

また、y方向は、特に限定はされないが、半導体レーザチップ50に設けられた共通電極30と拡張共通電極30bとが繋がっていれば良い。例えば図1のように、複数のレーザ発光部の配列方向の半導体レーザチップ50の幅と同じにすれば良い。

【0042】

図4は、図2に示された構造を用いているが、図2よりもさらに模式化したものであり、拡張共通電極30b、受光素子55等は省略している。通常、図1、2に示すマルチビーム半導体レーザ装置を作製する場合は、発光点Eのサブマウント52表面からの高さの下限は60μm程度とすることが多い。

【0043】

図4(a)では、発光点Eのサブマウント52表面からの高さが100μmになるように、また発光点Eの上下方向の発散角度が30°となるように半導体レーザチップ50を形成した。この場合は、発光点Eから放射されてサブマウント52の表面に到達する光のうち、半導体レーザチップ50に最も近い光の到達点は、半導体レーザチップ50の後方の端面から373μmの距離となった。

【0044】

図4(b)では、発光点Eのサブマウント52表面からの高さが100μmになるように、また発光点Eの上下方向の発散角度が35°となるように半導体レーザチップ50を形成した。この場合は、発光点Eから放射されてサブマウント52の表面に到達する光のうち、半導体レーザチップ50に最も近い光の到達点は、半導体レーザチップ50の後方の端面から317μmの距離となった。

【0045】

図4(c)では、発光点Eのサブマウント52表面からの高さが60μmになるように、また発光点Eの上下方向の発散角度が30°となるように半導体レーザチップ50を形成した。この場合は、発光点Eから放射されてサブマウント52の表面に到達する光のうち、半導体レーザチップ50に最も近い光の到達点は、半導体レーザチップ50の後方の端面から223μmの距離となった。

【0046】

図4(d)では、発光点Eのサブマウント52表面からの高さが60μmになるように、また発光点Eの上下方向の発散角度が35°となるように半導体レーザチップ50を形成した。この場合は、発光点Eから放射されてサブマウント52の表面に到達する光のうち、半導体レーザチップ50に最も近い光の到達点は、半導体レーザチップ50の後方の端面から190μmの距離となった。

【0047】

以上のように、発光点Eのサブマウント52表面からの高さが最も低く、発光点Eの上下方向の発散角度が最も大きい図4(d)の場合よりも小さくxを形成すれば良い。したがって、0≦x≦190μmとすることが望ましい。

【0048】

図3は、上記xが0の場合のマルチビーム半導体レーザ装置の平面図を示す。すなわち、開口部30aを設けずに、拡張共通電極30bが、半導体レーザチップ50のモニタ側の端面からサブマウント52のモニタ側の端面方向にかけて一様な幅で延びて拡がるようにしても良い。この場合、図1のように開口部30aを設けた場合と比較して、製造工程が簡単になる。また、拡張共通電極30bを図1よりさらに広範囲に形成することができるので、半導体レーザチップ50の共通電極30の接触抵抗を一層下げることができる。また、金属による拡張共通電極30bの面積がさらに増加するので、一層の放熱性向上が望める。

【0049】

次に、図6の構成の半導体レーザチップ50を用い、レーザ発光部LD1〜LD4からサブマウント52の表面に向かったレーザ光が同じ反射率で反射できるように、図1、3のようにサブマウント52の実装面に拡張電極30bを形成した場合と、形成しなかった場合とで受光素子55によるモニタ電流のバラツキを比較したのが図5である。

【0050】

図5(a)は、拡張電極30bを設けなかったときの受光素子55によるLD1〜LD4までのモニタ電流値を示す。図5(b)は、拡張電極30bを設けた場合の受光素子55によるLD1〜LD4までのモニタ電流値を示す。いずれの場合も、環境温度25℃、レーザ発光部LD1〜LD4のそれぞれの前方端面光出力6mWの測定条件により測定した。

【0051】

図5(a)では、モニタ電流値の最大値はLD3の1.45mAであり、最小値はLD2の1.30mAである。これにより、モニタ電流の最大値と最小値の差Rは、0.15mAである。モニタ電流の最大値と最小値の平均を基準とすれば、Rのバラツキは10.3%と算出される。

【0052】

図5(b)では、モニタ電流値の最大値はLD4の1.50mAであり、最小値はLD1の1.45mAである。これにより、モニタ電流の最大値と最小値の差Rは、0.05mAである。モニタ電流の最大値と最小値の平均を基準とすれば、Rのバラツキは3.3%と算出される。

【0053】

以上の結果より、図1、3のような拡張電極30bを設けた場合には、レーザ発光部LD1〜LD4からの各レーザ光のそれぞれのモニタ電流は、ほとんど変動がなく、精度が良いことがわかる。

【0054】

次に、図6〜図9に示される半導体レーザチップの製造方法を以下に簡単に説明する。まず、n型GaAs基板1上に,n型GaAsバッファ層2、n型AlGaAsクラッド層3、n型AlGaAsガイド層4、AlGaAs活性層5、p型AlGaAsガイド層6、第1p型AlGaAsクラッド層7、p型InGaPエッチングストップ層8、第2p型AlGaAsクラッド層9Aとp型GaAsキャップ層10Aを順に積層する。

【0055】

次に、ウエットエッチングを行い、ストライプ状のリッジ部を作製する。このとき、p型InGaPエッチングストップ層8が存在するため、リッジエッチングは、p型InGaPエッチングストップ層8で停止し、リッジ部を構成する第2p型AlGaAsクラッド層9とp型GaAsキャップ層10が形成される。

【0056】

第2p型AlGaAsクラッド層9とp型GaAsキャップ層10の側面に、n型AlGaAs埋め込み層11、n型GaAs埋め込み層12を順に積層し、平坦化する。

【0057】

LD1〜LD4の各レーザ発光部を分離する素子分離溝をドライエッチングにより、形成する。

【0058】

次に、素子分離溝に、素子間絶縁膜13を形成する。p電極14を蒸着により作製する。p電極14は、例えば、チタン層の上に金層を積層したTi/Auの積層構造で構成される。

【0059】

次に、素子間絶縁膜13及びp電極14の上に、絶縁膜を形成し、配線層22a〜22dとp電極14とを接触させるための領域を形成するために、絶縁膜を目抜きエッチングを行い、目抜き開口部を有する絶縁膜15を作製する。絶縁膜15には、SiO2等を用い、ウエットエッチングにより、接触領域に相当するSiO2を取り除く。

【0060】

配線層22a〜22d及びパッド電極を構成する金属層16を、全面に蒸着する。金属層16には、Ti等が用いられる。配線層の領域からパッド電極の領域について、メッキ層17を形成する。メッキ層17は、Au等により形成される。

【0061】

メタルエッチングを行い、金属層16の配線層、パッド電極の領域に相当する部分を残し、他の部分を取り除く。n型GaAs基板1の裏面を研磨し、n電極となる共通電極30を蒸着により形成する。共通電極30は、例えば、AuGeの合金上に、Ni、Ti、Auの各金属が順に積層された多層金属膜(AuGe/Ni/Ti/Au)が用いられる。

【産業上の利用可能性】

【0062】

本発明のマルチビーム半導体レーザ装置は、特に、光ディスク装置、レーザビームプリンタ、複写機などの光源に適用することができる。

【符号の説明】

【0063】

20 積層構造体

21a パッド電極

21b パッド電極

21c パッド電極

21d パッド電極

22a 配線層

22b 配線層

22c 配線層

22d 配線層

30 共通電極

30a 開口部

30b 拡張共通電極

50 半導体レーザチップ

52 サブマウント

55 受光素子

55a 光電変換領域

【技術分野】

【0001】

本発明は、複数個のレーザ発光部を備え、各レーザ発光部からの出射されるレーザ光をモニタするための受光素子を備えたマルチビーム半導体レーザ装置に関する。

【背景技術】

【0002】

半導体レーザは、色々な用途に用いられており、光ディスク装置、レーザビームプリンタ、複写機などの装置では、近年、動作の高速化や情報処理の大容量化が求められている。そこで、装置の高速化や大容量化に応じて、光源として複数個のレーザビーム(以下、マルチビーム)を出射するいわゆるマルチビーム半導体レーザ装置を用いることが提案されている。

【0003】

マルチビーム半導体レーザ装置は、ストライプ構造を有する半導体レーザ素子が、複数個アレイ状に並べられた構造を有している。そして、複数個の半導体レーザ素子にレーザ光を発生させて使用している。

【0004】

また、上記複数個の半導体レーザ素子が形成されたチップは、パッケージ内に配置されたサブマウントと呼ばれる熱伝導性の良好な材料からなる支持基板に固定されて使用される。

【0005】

そして、半導体レーザ素子の前方から出射される光出力を制御するために、半導体レーザ素子の後方に受光素子を配置し、受光素子からの電流値をモニタしている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011−40552号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、従来のマルチビーム半導体レーザ装置では、半導体レーザ素子を実装するサブマウントの表面状態の影響で、モニタ電流値のバラツキが大きかった。これは、複数の半導体レーザ素子の後方から出射される光の光量がそれぞれ同じであっても、サブマウントの表面で反射される光も受光素子で検出されるためである。

【0008】

上記反射光は、サブマウントの表面状態の影響により、変動するために、モニタ電流値にバラツキが発生する。影響を与える表面状態の1つに、サブマウント上に形成される電極パターンがある。

【0009】

そこで、例えば、特許文献1に示されるように、複数の半導体レーザ素子がジャンクションダウン方式によりサブマウントに実装されたマルチビーム半導体レーザ装置において、複数の半導体レーザ素子のそれぞれに電流を供給する複数の電極パターンを設けるとともに、これとは分離した複数の補助電極パターンを形成することが提案されている。

【0010】

しかしながら、複数の半導体レーザ素子のそれぞれに電流を供給する複数個の電極パターンに加えて、これとは分離するように補助電極パターンを複数設ける場合は、個々の半導体レーザ素子から出射されるレーザビームがサブマウント上の左右前後のどの位置に到達するかを考慮しなければならず、全体的な電極パターンの構成が複雑となり、作製に非常に手間がかかる。

【0011】

さらには、複数の半導体レーザ素子から出射されるレーザビームには、それぞれ拡がりがあるので、電極パターンで反射される光とサブマウント表面で反射される光とが混在することが発生しやすく、モニタ電流値のバラツキを低く抑えることが困難である。

【0012】

本発明は、上述した課題を解決するために創案されたものであり、複数のレーザ素子から出射されるレーザ光を受光してその電流値をモニタする際に、複数のレーザ素子が実装されたサブマウントの表面状態によるモニタ電流値のバラツキを低減することができるマルチビーム半導体レーザ装置を提供することを目的としている。

【課題を解決するための手段】

【0013】

上記目的を達成するために、本発明のマルチビーム半導体レーザ装置は、並列配置された複数の半導体レーザ発光部が1つの共通電極上に形成された半導体レーザチップと、前記半導体レーザチップがジャンクションアップで実装されたサブマウントと、前記サブマウントの実装面に配置され、前記1つの共通電極に接続されて一体となった拡張共通電極と、前記半導体レーザチップの一端から出射された複数のレーザ光を受光して検出する受光素子とを備え、前記半導体レーザチップと受光素子との間で、かつ前記サブマウントの実装面上の少なくとも一部領域では、前記拡張共通電極は前記複数の半導体レーザ発光部が並んでいる方向に一様に拡がっていることを主要な特徴とする。

【発明の効果】

【0014】

本発明では、並列配置された複数の半導体レーザ発光部が1つの共通電極上に形成された半導体レーザチップがサブマウント上にジャンクションアップで実装されている。このため、複数の半導体レーザ発光部素子のそれぞれに電流を供給する複数個の電極パターンをサブマウント上に形成する必要がない。このため、全体的な電極の作製が簡単になる。

【0015】

また、複数の半導体レーザ発光部が形成されている1つの共通電極を拡張して利用することができるので、共通電極に拡張共通電極を接続して一体とし、拡張共通電極部分は、半導体レーザチップと受光素子との間で、かつサブマウントの実装面上の少なくとも一部領域で、拡張共通電極が複数の半導体レーザ発光部が並んでいる方向に一様に拡がっている領域を有するように構成している。これにより、複数の半導体レーザ発光部から出射されるレーザビームには、それぞれ拡がりがあっても、拡張共通電極で反射されるレーザ光とサブマウント表面で反射されるレーザ光とが混在することがない。したがって、半導体レーザチップの出力光を正確に制御することができる。

【0016】

さらに、拡張共通電極により共通電極の面積を拡大することができるので、放熱性を向上させることができ、半導体レーザチップとの接触抵抗を低減することができる。

【図面の簡単な説明】

【0017】

【図1】本発明のマルチビーム半導体レーザ装置を示す平面図である。

【図2】図1のA1−A1断面を示す断面図である。

【図3】マルチビーム半導体レーザ装置の他の構成例を示す平面図である。

【図4】半導体レーザチップの発光点の高さと出射光がサブマウントに到達する距離との関係を示す図である。

【図5】4つのレーザ発光部を有する半導体レーザチップについて、半導体レーザチップの後方に拡張共通電極を形成した場合と形成しない場合とについて、モニタ電流値のバラツキを比較した図である。

【図6】半導体レーザチップを上側から見た平面図である。

【図7】図6のA−A’の断面を示す図である。

【図8】図6のB−B’の断面を示す図である。

【図9】図6のC−C’の断面を示す図である。

【図10】半導体レーザチップにおいて、レーザ発光部1個分の半導体積層構造例を示す図である。

【発明を実施するための形態】

【0018】

以下、図面を参照して本発明の一実施形態を説明する。以下の図面の記載において、同一または類似の部分には同一または類似の符号を付している。構造に関する図面は模式的なものであり、図面相互間においても互いの寸法の関係や比率が異なる部分が含まれている場合がある。

【0019】

本発明のマルチビーム半導体レーザ装置を上側から見た平面図を図1に示す。また、図1のA1−A1断面の断面図を図2に示す。

【0020】

サブマウント52の表面には、半導体レーザチップ50が実装されている。矢印Fは、半導体レーザチップ50のレーザ光の取り出し方向(前方側)を示す。サブマウント52の実装面には、拡張共通電極30bが形成されている。拡張共通電極30bは、後述する半導体レーザチップ50に設けられた共通電極30と接続されて連続的に一体的に形成されている。拡張共通電極30bは、半導体レーザチップ50の後方側に開口部30aを有する。開口部30aは縦x、横yの矩形状の大きさを有している。

【0021】

また、半導体レーザチップ50の後方側には、半導体レーザチップ50の一端から放射される光を検出するための受光素子55が配置されている。受光素子55は、受光面に光電変換領域55aが設けられている。受光素子55は、半導体レーザチップ50の前方から出射される光出力を制御するために、半導体レーザチップ50の後方光の光量を検出する。受光素子55により、後方光の光出力をモニタしながら、半導体レーザチップ50の前方光の光出力が調整される。

【0022】

受光素子55は、例えば、本実施例のように光電変換素子が用いられ、光電変換素子としてシリコンフォトダイオード等が用いられる。

【0023】

また、サブマウント52の材料には、例えばSiが用いられるが、AlN、CuW等の金属材料で構成しても良い。

【0024】

半導体レーザチップ50には、複数のストライプ状のレーザ発光部が並列配置されている。半導体レーザチップ50の構成例を図6に示す。

【0025】

図6は、半導体レーザチップ50の一例を示し、上から見た平面図を示す。図7は、図6のA−A’断面を、図8は図6のB−B’断面を、図9は図6のC−C’断面を示す。本実施例では、半導体レーザチップ50は、レーザ発光部LD1、レーザ発光部LD2、レーザ発光部LD3、レーザ発光部LD4を有している。なお、図6では、図をわかりやすくするために、絶縁膜15を省いている。

【0026】

レーザ発光部LD1、LD2、LD3、LD4は、各々、図6の太い斜線で示すようなストライプ状のリッジ部を有している。これらの各リッジ部の横幅をx1とする。また、配線層22aは、リッジ部のストライプ方向の長さLa、横幅l1で形成されている。配線層の横幅とは、リッジ部のストライプ方向を横切る方向の長さを表わしており、図6の例では、ストライプ方向と直交する方向の長さになる。また、配線層22bは、リッジ部のストライプ方向の長さLb、横幅l1で形成されている。配線層22cは、リッジ部のストライプ方向の長さLb、横幅l2で、配線層22dは、リッジ部のストライプ方向の長さLd、横幅l2で形成されている。

【0027】

半導体レーザチップ50の積層構造体20上にパッド電極21a、21b、21c、21dが形成されており、これらのパッド電極は、LD1〜LD4までのレーザ発光部に電流を供給するため、ワイヤーボンディング用の電極等に用いられる。また、リッジ部のストライプ方向を揃えて、並列配置されたレーザ発光部LD1、LD2、LD3、LD4の両側に、パッド電極が設けられている。

【0028】

図7では、パッド電極21aとパッド電極21bが示されているが、いずれもパッド電極から伸びた配線層は示されていない。図8では、LD2のリッジ部上部に形成されたp電極14とパッド電極21aが配線層22aで接続されている。LD3のリッジ部上部に形成されたp電極14とパッド電極21bが配線層22bで接続されている。また、積層構造体20は、平坦に積層された半導体積層体31とリッジ部と埋め込み層とで構成された半導体積層体32とで構成される。パッド電極21bと配線層22bは、金属層16上にメッキ層17が積層された多層構造で構成される。同様に、パッド電極21aと配線層22aは、金属層16上にメッキ層17が積層された多層構造で構成される。

【0029】

一方、図9に示されるように、LD1のリッジ部上部に形成されたp電極14とパッド電極21cが配線層22cで接続されている。LD4のリッジ部上部に形成されたp電極14とパッド電極21dが配線層22dで接続されている。パッド電極21cと配線層22cは、金属層16上にメッキ層17が積層された多層構造で構成される。同様に、パッド電極21dと配線層22dは、金属層16上にメッキ層17が積層された多層構造で構成される。LD1〜LD4におけるp電極上を覆う絶縁膜15の開口面積(目抜き面積)の横幅は、図1で示したLD1〜LD4のリッジ部の横幅x1と等しく形成される。

【0030】

上記のように、4つのレーザ発光部のうち、内側に存在するLD2とLD3に対する配線層22a、22bの長さl1は、外側に存在するLD1とLD4に対する配線層22c、22dの長さl2よりも長く形成される。

【0031】

図6の配線層22a、22b、22c、22dの各領域における斜線部が、配線層22a、22b、22c、22dと各レーザ発光部のp電極との接触面積を示す。配線層22aはLD2のp電極と、配線層22bはLD3のp電極と、配線層22cはLD1のp電極と、配線層22dはLD4のp電極と接触している。

【0032】

また、内側レーザ発光部のLD2、LD3のLa、Lbは、外側レーザ発光部のLD1、LD4のLc、Ldよりも長く形成されている。

【0033】

共通電極30は、例えば、AuGeの合金上に、Ni、Ti、Auの各金属が順に積層された多層金属膜(AuGe/Ni/Ti/Au)が用いられる。

【0034】

この共通電極30の裏面がサブマウント52の表面に実装される。言い換えると、LD1〜LD4のストライプ状の各リッジ部を上方向に向け、共通電極30を下側にした状態、すなわちジャンクションアップでサブマウント52に接合される。

【0035】

図6の実施例では、LD1〜LD4の4個のレーザ発光部が並列配置された装置を示しているが、これに限定されるものではなく、N個のレーザ発光部が並列配置された装置にまで拡張することができる。

【0036】

上記のようなレーザ発光部LD1〜LD4は、積層構造体における層構造は同じように形成されている。例えば、各レーザ発光部の構造を図10のようにすることができる。n型GaAs基板に,n型GaAsバッファ層2、n型AlGaAsクラッド層3、n型AlGaAsガイド層4、AlGaAs活性層5、p型AlGaAsガイド層6、第1p型AlGaAsクラッド層7、p型InGaPエッチングストップ層8が順に積層される。p型InGaPエッチングストップ層8上には、ストライプ構造を有する第2p型AlGaAsクラッド層9とp型GaAsキャップ層10が順に形成されており、第2p型AlGaAsクラッド層9とp型GaAsキャップ層10でリッジ部を構成する。また、第2p型AlGaAsクラッド層9とp型GaAsキャップ層10の側面には、n型AlGaAs埋め込み層11が形成されており、このn型AlGaAs埋め込み層11上にn型GaAs埋め込み層12が積層されてレーザ発光部の上面が平坦になるように構成される。

【0037】

次に、図2に示すように、半導体レーザチップ50に含まれる1つのレーザ発光部の発光点Eから放射されたレーザ光のうち、直進光Sのように、直進して光電変換領域55aに到達する光がある。一方で、反射光Rのように、半導体レーザチップ50の後方に形成された拡張共通電極30bにより反射されて光電変換領域55aに到達する光がある。この両方のレーザ光を受光することにより受光素子55はモニタ電流を出力する。

【0038】

ここで、半導体レーザチップ50に含まれる複数のレーザ発光部の各発光点Eの後方、すなわち半導体レーザチップ50の受光素子55側の端面とサブマウント52の受光素子55側の端面との間には、拡張共通電極30bが複数の半導体レーザ発光部(LD1〜LD4)が並んでいる方向に一様に拡がって形成されている。このため、1つのレーザ発光部のレーザ光が拡張共通電極30bで反射され、他のレーザ発光部のレーザ光はサブマウント52の露出した表面で反射されるということがなく、LD1〜LD4から出射されたレーザ光のうち、反射光はすべて拡張共通電極30bで反射される。

【0039】

このように、各発光点からの各レーザ光の反射面がすべて拡張共通電極30bとなるので、フォトダイオード55aへの入射光量は安定し、各レーザ発光部の光出力を同じに制御する場合に、正確に調整することができる。また、拡張共通電極30bは、分離して作製する必要がなく、共通電極30と一体的に広範囲に形成することができるので、半導体レーザチップ50の共通電極30の接触抵抗を下げることができる。また、金属による拡張共通電極30bの面積が増加することにより放熱性を向上させることができる

【0040】

図4は、開口部30aの大きさに関し、考察を行ったものである。上述したように、半導体レーザチップ50に設けられた共通電極30と接続されて連続的に形成された拡張共通電極30bは、複数のレーザ発光部の各発光点の後方に一様に拡がっている。しかし、複数のレーザ発光部から出力されてサブマウント52の表面に到達する光のうち、半導体レーザチップ50に最も近い光が拡張共通電極30bにより反射されるようにすれば、その反射光の反射点と半導体レーザチップ50との間は、拡張共通電極30bが設けられなくても良い。これにより、開口部30aのxの大きさが規定できる。

【0041】

また、y方向は、特に限定はされないが、半導体レーザチップ50に設けられた共通電極30と拡張共通電極30bとが繋がっていれば良い。例えば図1のように、複数のレーザ発光部の配列方向の半導体レーザチップ50の幅と同じにすれば良い。

【0042】

図4は、図2に示された構造を用いているが、図2よりもさらに模式化したものであり、拡張共通電極30b、受光素子55等は省略している。通常、図1、2に示すマルチビーム半導体レーザ装置を作製する場合は、発光点Eのサブマウント52表面からの高さの下限は60μm程度とすることが多い。

【0043】

図4(a)では、発光点Eのサブマウント52表面からの高さが100μmになるように、また発光点Eの上下方向の発散角度が30°となるように半導体レーザチップ50を形成した。この場合は、発光点Eから放射されてサブマウント52の表面に到達する光のうち、半導体レーザチップ50に最も近い光の到達点は、半導体レーザチップ50の後方の端面から373μmの距離となった。

【0044】

図4(b)では、発光点Eのサブマウント52表面からの高さが100μmになるように、また発光点Eの上下方向の発散角度が35°となるように半導体レーザチップ50を形成した。この場合は、発光点Eから放射されてサブマウント52の表面に到達する光のうち、半導体レーザチップ50に最も近い光の到達点は、半導体レーザチップ50の後方の端面から317μmの距離となった。

【0045】

図4(c)では、発光点Eのサブマウント52表面からの高さが60μmになるように、また発光点Eの上下方向の発散角度が30°となるように半導体レーザチップ50を形成した。この場合は、発光点Eから放射されてサブマウント52の表面に到達する光のうち、半導体レーザチップ50に最も近い光の到達点は、半導体レーザチップ50の後方の端面から223μmの距離となった。

【0046】

図4(d)では、発光点Eのサブマウント52表面からの高さが60μmになるように、また発光点Eの上下方向の発散角度が35°となるように半導体レーザチップ50を形成した。この場合は、発光点Eから放射されてサブマウント52の表面に到達する光のうち、半導体レーザチップ50に最も近い光の到達点は、半導体レーザチップ50の後方の端面から190μmの距離となった。

【0047】

以上のように、発光点Eのサブマウント52表面からの高さが最も低く、発光点Eの上下方向の発散角度が最も大きい図4(d)の場合よりも小さくxを形成すれば良い。したがって、0≦x≦190μmとすることが望ましい。

【0048】

図3は、上記xが0の場合のマルチビーム半導体レーザ装置の平面図を示す。すなわち、開口部30aを設けずに、拡張共通電極30bが、半導体レーザチップ50のモニタ側の端面からサブマウント52のモニタ側の端面方向にかけて一様な幅で延びて拡がるようにしても良い。この場合、図1のように開口部30aを設けた場合と比較して、製造工程が簡単になる。また、拡張共通電極30bを図1よりさらに広範囲に形成することができるので、半導体レーザチップ50の共通電極30の接触抵抗を一層下げることができる。また、金属による拡張共通電極30bの面積がさらに増加するので、一層の放熱性向上が望める。

【0049】

次に、図6の構成の半導体レーザチップ50を用い、レーザ発光部LD1〜LD4からサブマウント52の表面に向かったレーザ光が同じ反射率で反射できるように、図1、3のようにサブマウント52の実装面に拡張電極30bを形成した場合と、形成しなかった場合とで受光素子55によるモニタ電流のバラツキを比較したのが図5である。

【0050】

図5(a)は、拡張電極30bを設けなかったときの受光素子55によるLD1〜LD4までのモニタ電流値を示す。図5(b)は、拡張電極30bを設けた場合の受光素子55によるLD1〜LD4までのモニタ電流値を示す。いずれの場合も、環境温度25℃、レーザ発光部LD1〜LD4のそれぞれの前方端面光出力6mWの測定条件により測定した。

【0051】

図5(a)では、モニタ電流値の最大値はLD3の1.45mAであり、最小値はLD2の1.30mAである。これにより、モニタ電流の最大値と最小値の差Rは、0.15mAである。モニタ電流の最大値と最小値の平均を基準とすれば、Rのバラツキは10.3%と算出される。

【0052】

図5(b)では、モニタ電流値の最大値はLD4の1.50mAであり、最小値はLD1の1.45mAである。これにより、モニタ電流の最大値と最小値の差Rは、0.05mAである。モニタ電流の最大値と最小値の平均を基準とすれば、Rのバラツキは3.3%と算出される。

【0053】

以上の結果より、図1、3のような拡張電極30bを設けた場合には、レーザ発光部LD1〜LD4からの各レーザ光のそれぞれのモニタ電流は、ほとんど変動がなく、精度が良いことがわかる。

【0054】

次に、図6〜図9に示される半導体レーザチップの製造方法を以下に簡単に説明する。まず、n型GaAs基板1上に,n型GaAsバッファ層2、n型AlGaAsクラッド層3、n型AlGaAsガイド層4、AlGaAs活性層5、p型AlGaAsガイド層6、第1p型AlGaAsクラッド層7、p型InGaPエッチングストップ層8、第2p型AlGaAsクラッド層9Aとp型GaAsキャップ層10Aを順に積層する。

【0055】

次に、ウエットエッチングを行い、ストライプ状のリッジ部を作製する。このとき、p型InGaPエッチングストップ層8が存在するため、リッジエッチングは、p型InGaPエッチングストップ層8で停止し、リッジ部を構成する第2p型AlGaAsクラッド層9とp型GaAsキャップ層10が形成される。

【0056】

第2p型AlGaAsクラッド層9とp型GaAsキャップ層10の側面に、n型AlGaAs埋め込み層11、n型GaAs埋め込み層12を順に積層し、平坦化する。

【0057】

LD1〜LD4の各レーザ発光部を分離する素子分離溝をドライエッチングにより、形成する。

【0058】

次に、素子分離溝に、素子間絶縁膜13を形成する。p電極14を蒸着により作製する。p電極14は、例えば、チタン層の上に金層を積層したTi/Auの積層構造で構成される。

【0059】

次に、素子間絶縁膜13及びp電極14の上に、絶縁膜を形成し、配線層22a〜22dとp電極14とを接触させるための領域を形成するために、絶縁膜を目抜きエッチングを行い、目抜き開口部を有する絶縁膜15を作製する。絶縁膜15には、SiO2等を用い、ウエットエッチングにより、接触領域に相当するSiO2を取り除く。

【0060】

配線層22a〜22d及びパッド電極を構成する金属層16を、全面に蒸着する。金属層16には、Ti等が用いられる。配線層の領域からパッド電極の領域について、メッキ層17を形成する。メッキ層17は、Au等により形成される。

【0061】

メタルエッチングを行い、金属層16の配線層、パッド電極の領域に相当する部分を残し、他の部分を取り除く。n型GaAs基板1の裏面を研磨し、n電極となる共通電極30を蒸着により形成する。共通電極30は、例えば、AuGeの合金上に、Ni、Ti、Auの各金属が順に積層された多層金属膜(AuGe/Ni/Ti/Au)が用いられる。

【産業上の利用可能性】

【0062】

本発明のマルチビーム半導体レーザ装置は、特に、光ディスク装置、レーザビームプリンタ、複写機などの光源に適用することができる。

【符号の説明】

【0063】

20 積層構造体

21a パッド電極

21b パッド電極

21c パッド電極

21d パッド電極

22a 配線層

22b 配線層

22c 配線層

22d 配線層

30 共通電極

30a 開口部

30b 拡張共通電極

50 半導体レーザチップ

52 サブマウント

55 受光素子

55a 光電変換領域

【特許請求の範囲】

【請求項1】

並列配置された複数の半導体レーザ発光部が1つの共通電極上に形成された半導体レーザチップと、

前記半導体レーザチップがジャンクションアップで実装されたサブマウントと、

前記サブマウントの実装面に配置され、前記1つの共通電極に接続されて一体となった拡張共通電極と、

前記半導体レーザチップの一端から出射された複数のレーザ光を受光して検出する受光素子とを備え、

前記半導体レーザチップと受光素子との間で、かつ前記サブマウントの実装面上の少なくとも一部領域では、前記拡張共通電極は前記複数の半導体レーザ発光部が並んでいる方向に一様に拡がっていることを特徴とするマルチビーム半導体レーザ装置。

【請求項2】

前記複数の半導体レーザ発光部から出射されてサブマウントの表面に到達するレーザ光のうち、半導体レーザチップに最も近いレーザ光の到達位置よりも半導体レーザチップに近い領域は、前記拡張共通電極に形成された開口部となっていることを特徴とする請求項1に記載のマルチビーム半導体レーザ装置。

【請求項3】

前記拡張共通電極の開口部は、前記半導体レーザチップの一端から190μm離れた位置までの開口部であることを特徴とする請求項2に記載のマルチビーム半導体レーザ装置。

【請求項4】

前記複数の半導体レーザ発光部から出射されてサブマウントの表面に到達するレーザ光のうち、半導体レーザチップから最も遠いレーザ光の到達位置から前記半導体レーザチップの一端までの前記サブマウントの実装面は少なくとも前記拡張共通電極で連続的に覆われていることを特徴とする請求項1に記載のマルチビーム半導体レーザ装置。

【請求項5】

前記並列配置された複数の半導体レーザ発光部は、それぞれストライプ状のリッジ部を有することを特徴とする請求項1〜請求項4のいずれか1項に記載のマルチビーム半導体レーザ装置。

【請求項1】

並列配置された複数の半導体レーザ発光部が1つの共通電極上に形成された半導体レーザチップと、

前記半導体レーザチップがジャンクションアップで実装されたサブマウントと、

前記サブマウントの実装面に配置され、前記1つの共通電極に接続されて一体となった拡張共通電極と、

前記半導体レーザチップの一端から出射された複数のレーザ光を受光して検出する受光素子とを備え、

前記半導体レーザチップと受光素子との間で、かつ前記サブマウントの実装面上の少なくとも一部領域では、前記拡張共通電極は前記複数の半導体レーザ発光部が並んでいる方向に一様に拡がっていることを特徴とするマルチビーム半導体レーザ装置。

【請求項2】

前記複数の半導体レーザ発光部から出射されてサブマウントの表面に到達するレーザ光のうち、半導体レーザチップに最も近いレーザ光の到達位置よりも半導体レーザチップに近い領域は、前記拡張共通電極に形成された開口部となっていることを特徴とする請求項1に記載のマルチビーム半導体レーザ装置。

【請求項3】

前記拡張共通電極の開口部は、前記半導体レーザチップの一端から190μm離れた位置までの開口部であることを特徴とする請求項2に記載のマルチビーム半導体レーザ装置。

【請求項4】

前記複数の半導体レーザ発光部から出射されてサブマウントの表面に到達するレーザ光のうち、半導体レーザチップから最も遠いレーザ光の到達位置から前記半導体レーザチップの一端までの前記サブマウントの実装面は少なくとも前記拡張共通電極で連続的に覆われていることを特徴とする請求項1に記載のマルチビーム半導体レーザ装置。

【請求項5】

前記並列配置された複数の半導体レーザ発光部は、それぞれストライプ状のリッジ部を有することを特徴とする請求項1〜請求項4のいずれか1項に記載のマルチビーム半導体レーザ装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−89791(P2013−89791A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−229495(P2011−229495)

【出願日】平成23年10月19日(2011.10.19)

【出願人】(000116024)ローム株式会社 (3,539)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月19日(2011.10.19)

【出願人】(000116024)ローム株式会社 (3,539)

【Fターム(参考)】

[ Back to top ]