マルチポートバルブ

【課題】マルチポートバルブとして、ライン構成が様々に異なる流路接続部適用可能であり、ラインの増減や配置構成の変更に対応でき、スチーム滅菌の際にラインの熱膨張を生じても、流路接続部分の変位に伴う応力が吸収され、パッキンへの負荷の軽減で液漏れが防止され、亀裂や破損を生じにくく高い耐久性のものを提供する。

【解決手段】各々2以上のポートP1〜P3を有して内部にダイヤフラム弁体1が配置する第一及び第二のバルブボディVB1,VB2と、3以上のポートP4〜P7を有して両バルブボディVB1,VB2間に介在する中間分岐ボディDBと、各バルブボディVB1,VB2のダイヤフラム弁体1の駆動シリンダC1,C2とを備える。両バルブボディVB1,VB2と中間分岐ボディDBとが、相互に接合したボディ連結口11,21同士の外周フランジ11a,21aに外嵌するクランプバンド4の緊締により、直列に連結されてなる。

【解決手段】各々2以上のポートP1〜P3を有して内部にダイヤフラム弁体1が配置する第一及び第二のバルブボディVB1,VB2と、3以上のポートP4〜P7を有して両バルブボディVB1,VB2間に介在する中間分岐ボディDBと、各バルブボディVB1,VB2のダイヤフラム弁体1の駆動シリンダC1,C2とを備える。両バルブボディVB1,VB2と中間分岐ボディDBとが、相互に接合したボディ連結口11,21同士の外周フランジ11a,21aに外嵌するクランプバンド4の緊締により、直列に連結されてなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マルチ流路の接続部に介在させるマルチポートバルブ、特に液状医薬品、液状食品、飲料、これらの原料液等の高度なサニタリー仕様を要する液剤を取り扱うのに好適なマルチポートバルブに関する。

【背景技術】

【0002】

一般的に、液状医薬品や液状食品、飲料等の製造工程における大規模な配管系では、流路の切換え、遮断、合流、分配等のために多数の開閉バルブや分流(分岐)バルブを設置する代わりに、縦横枡目状で且つ上下多段に配設したマルチ流路の接続部に、複数の弁部を組み込んだマルチポートバルブを介在させることにより、バルブ台数の削減と共に配管構成を簡素化し、設備コストの低減と省スペース、洗浄・消毒を含む保全コストの低減等を図っている。一般的に、このようなマルチポートバルブは、3以上のポートを備えたバルブボディ内の流路接続部に、個別に開閉する2つの弁部を設けると共に、各弁部に対応する弁作動手段を付設した構造になっている(特許文献1,2)。

【0003】

例えば、図10(a)で示す従来の代表的な3ポートバルブは、3つのポートP11〜P13を備えたバルブボディBの両端に、弁作動手段としての駆動シリンダC11,C12が取り付けられている。そのバルブボディBは、図10(b)で示すように、両側のポートP11,P12の流路F11,F12に対し、中央のポートP13の流路F13が仮想線で示す弁体(ダイヤフラム弁)V10,V20によって開閉する弁部V1,V2を介して接続している。この構成では、両弁部V1,V2の個別開閉と各ポートの流出入方向の転換により、取扱い流体の流れをP11→P13、P12→P13、P11→P12・P13(分流)、P13→P11・P13(分流)、P11・P13→P12(合流)、P13→P11、P13→P12、P13→P11・P13(分流)のように様々に切換え可能である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−317655号公報

【特許文献2】特開2007−132427号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、前記従来のマルチポートバルブを用いた配管系では、そのバルブボディの形態によってライン構成が制約されることに加え、製造能力の変更や周辺設備の改装等に伴ってラインを増減したり、配管の配置構成を変えたりする場合に、関連部分のマルチポートバルブの全体を対応する構造のものに取り替える必要があり、そのために多大なコストと労力及び時間を費やすことになる。また、従来のマルチポートバルブでは、流路接続部のライン構成の違いに対応して、ポートの数と向きが異なる専用のものを必要とし、少量多品種生産によってバルブ自体の製造コストが高くなると共に、多種のバルブを準備する上で在庫コストも高く付くという難点もある。

【0006】

更に、液状医薬品や液状食品、飲料等の製造工程では、配管系内を常に清浄に保つために、順次に稼働停止したラインに加熱水蒸気を流してスチーム滅菌を行うのが一般的であるが、この加熱水蒸気を通した配管ラインが熱膨張することにより、該配管ラインからマルチポートバルブのポートへ繋がる流路接続部分が変位する。ところが、マルチ流路の交点に配置するマルチポートバルブは、スチーム滅菌中の配管ラインと共に、非滅菌中で熱膨張していない配管ラインにも接続しているから、上記熱膨張に伴う流路接続部分の変位により、その接続流路に介在する配管連結部のパッキンに負荷が加わり、パッキンが変形して液漏れの原因になったり、該バルブボディのポート近傍に繰返し応力による亀裂や破損が発生するという問題があった。

【0007】

本発明は、上述の事情に鑑みて、マルチポートバルブとして、ライン構成が様々に異なる流路接続部にも広く適用可能である上、配管ラインの増減や配置構成の変更に容易に対応でき、しかもスチーム滅菌の際に配管ラインの熱膨張を生じても、流路接続部分の変位に伴う応力が吸収され、接続流路の配管連結部ではパッキンへの負荷の軽減で液漏れが防止されると共に、バルブボディ側でも亀裂や破損を生じにくく高い耐久性が得られるものを提供することを目的としている。

【課題を解決するための手段】

【0008】

上記目的を達成するための手段を図面の参照符号を付して示せば、請求項1の発明に係るマルチポートバルブMV1,MV2は、各々2以上のポートP1〜P3(又はP1,P2)を有して内部にダイヤフラム弁体1が配置する第一及び第二のバルブボディVB1,VB2と、3以上のポートP4〜P7(又はP4〜P6)を有して両バルブボディVB1,VB2間に介在する中間分岐ボディDBと、各バルブボディVB1,VB2のダイヤフラム弁体1の作動手段(駆動シリンダC1,C2)とを備え、第一及び第二のバルブボディVB1,VB2の各々1ポートP1は、弁作動軸2と同心で外側へ突出して外周フランジ11aを有する円形のボディ連結口11を形成し、その内奥側周縁にダイヤフラム弁体1に対応する環状弁座3が構成され、中間分岐ボディの2ポートP4,P5は、同軸上に配置し、各々外側へ突出して外周フランジ21aを有する円形のボディ連結口21を形成し、両バルブボディVB1,VB2と中間分岐ボディDBとが、相互に接合したボディ連結口11,21同士の外周フランジ11a,21aに外嵌するクランプバンド4の緊締により、直列に連結されてなることを特徴としている。

【0009】

請求項2の発明は、上記請求項1のマルチポートバルブMV1,MV2において、第一及び第二のバルブボディVB1,VB2と中間分岐ボディDBは、両バルブボディVB1,VB2の一方を上にして垂直に連結配置し、ボディ連結口を構成しないポートP2,P3,P5(又はP2,P6,P7)が水平方向に突出する管路接続筒部12,22を形成すると共に、これら管路接続筒部12,22を含むボディ内底10a,20aが全体的に同じ水平面内にあるものとしている。

【0010】

請求項3の発明は、請求項1又は2に記載のマルチポートバルブMV1,MV2において、第一及び第二のバルブボディVB1,VB2が2ポート又は3ポートであり、中間分岐ボディDBが3ポート又は4ポートである構成としている。

【発明の効果】

【0011】

以下に、本発明の効果について図面の参照符号を付して説明する。まず、請求項1の発明に係るマルチポートバルブMV1,MV2では、弁ケーシングが第一及び第二のバルブボディVB1,VB2とその間に介在する中間分岐ボディDBとに分割構成され、且つこれらボディVB1,VB2,DBが同軸上で接合した円形のボディ連結口11,21同士をクランプバンド4で緊締して直列に連結される構造であるから、これらボディVB1,VB2,DBとして各々ポート数が異なる数種程度を用意して組み合わせることにより、バルブ全体としてのポート数を3以上の広範囲に選択できる上、これらボディVB1,VB2,DBの相互の回転方向の向きを自在に設定できる。

【0012】

従って、このマルチポートバルブMV1,MV2によれば、配管接続部における接続ライン数と各配管の向きの制約が極めて少なくなり、従来に比較して配管構成の自由度が飛躍的に増す上、ボディVB1,VB2,DBとして数種程度を準備するだけで広範な配管構成に対応できるから、小品種の量産によってバルブ自体の製造コストが低減すると共に在庫コストも少なくて済む。また、配管ラインの増減や配置構成の変更に際しては、両バルブボディVB1,VB2及び中間分岐ボディDBの内、その増減や変更に関与するものだけを適合仕様のものに交換すればよく、バルブ全体を取り替える必要がない上、配管の接続方向の変更にはボディVB1,VB2,DBのいずれかの回転方向の向きを変えるだけで対処でき、もって従来に比して該増減や変更に要するコストと労力及び時間を格段に低減できる。

【0013】

更に、このマルチポートバルブMV1,MV2における両バルブボディVB1,VB2と中間分岐ボディDBとの各連結部分では、同軸上で接合した円形のボディ連結口11,21同士がクランプバンド4で緊締された構造であるため、封止性を充分に確保した状態で、ある程度の相対回転が許容される。従って、配管ラインをスチーム滅菌する際、該配管ラインの熱膨張によってマルチポートバルブMV1,MV2への流路接続部分が変位しても、この変位に伴う応力が接続流路に繋がるボディ部分の回転によって吸収され、もって接続流路の配管連結部ではパッキンへの負荷が軽減し、該パッキンの変形に起因した液漏れが防止されると共に、バルブボディ側でも亀裂や破損が生じにくくなり、マルチポートバルブMV1,MV2の全体として高い耐久性が得られる。

【0014】

請求項2の発明によれば、第一及び第二のバルブボディVB1,VB2と中間分岐ボディDBが垂直に連結配置し、これらボディVB1,VB2,DBのボディ連結口を構成しないポートP2,P3,P5(又はP2,P6,P7)の水平方向に突出した管路接続筒部12,22を含むボディ内底10a,20aが全体的に同じ水平面内にあり、ボディ内に液溜まりを生じることがないから、スチーム滅菌の際、液溜まりに凝縮水が溜まって昇温不足による滅菌不良を生じる懸念はなく、効率よく確実に加熱殺菌を行えて熱エネルギーコストが少なくて済むという利点がある。

【0015】

請求項3の発明によれば、第一及び第二のバルブボディVB1,VB2が2ポート又は3ポートであり、中間分岐ボディDBが3ポート又は4ポートであるから、これらボディVB1,VB2,DBの組合せ連結により、上中下段が1ポートずつの3ポート型から、上中下段が2ポートずつの計6ポートまでの8種(4ポート及び5ポートが各3種)のマルチポートバルブを提供できる。

【図面の簡単な説明】

【0016】

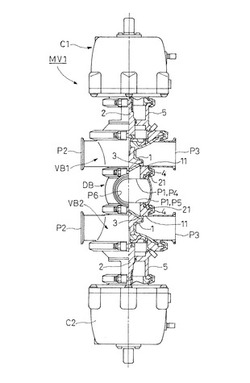

【図1】本発明の第一実施形態に係るマルチポートバルブの一部縦断側面図である。

【図2】同第二実施形態に係るマルチポートバルブの一部縦断側面図である。

【図3】第一実施形態のマルチポートバルブに用いる分流弁の一部縦断側面図である。

【図4】第二実施形態のマルチポートバルブに用いる分流弁の一部縦断側面図である。

【図5】第一実施形態のマルチポートバルブに用いる3ポートの中間分岐ボディを示し、(a)は半縦断側面図、(b)は(a)のb−b線の断面矢視図である。

【図6】両実施形態のマルチポートバルブに用いるクランプバンドを示す一部切欠平面図である。

【図7】第一実施形態のマルチポートバルブを用いたマルチ流路の配管構成を模式的に例示する斜視図である。

【図8】同配管構成の模式平面図である。

【図9】図8の仮想線楕円内におけるスチーム滅菌時の挙動を示し、(a)は本発明のマルチポートバルブ使用時の模式平面図、(b)は従来構成のマルチポートバルブ使用時の模式平面図である。

【図10】従来のマルチポートバルブの構成例を示し、(a)は全体の正面図、(b)はバルブボディの縦断正面図である。

【発明を実施するための形態】

【0017】

以下に、本発明に係るマルチポートバルブの実施形態について、図面を参照して具体的に説明する。図1は第一実施形態の5ポート型のマルチポートバルブMV1、図2は第二実施形態の4ポート型のマルチポートバルブMV2、をそれぞれ示す。

【0018】

第一実施形態のマルチポートバルブMV1は、3つのポートP1〜P3を有する第一及び第二のバルブボディVB1,VB2と、これらの間に介在する3つのポートP4〜P6を有するの中間分岐ボディDBとが、第一のバルブボディVB1を上にして垂直に連結すると共に、その上下端に駆動シリンダーC1,C2を取り付けたものである。この場合、中間分岐ボディDBのポートP4,P5の各々に、両バルブボディVB1,VB2の各ポートP1が同軸上で接合しているため、マルチポートバルブとしては、バルブボディVB1,VB2の残る各2つのポートP2,P3と、中間分岐ボディDBの残るポートP6とで5ポート型になっている。そして、第一のバルブボディVB1及び上側の駆動シリンダーC1よりなるバルブユニットと、第二のバルブボディVB2及び下側の駆動シリンダーC2よりなるバルブユニットとは、図3に示す同じダイヤフラム式3ポート分流弁DVの2基を上下逆にして用いている。

【0019】

この3ポート分流弁DVは、内部にダイヤフラム弁体1が配置するバルブボディVB(VB1とVB2の総称)の上に、ヨーク5を介して駆動シリンダーC(C1とC2の総称)が取り付けられており、該駆動シリンダーCより垂下してバルブボディVBの上方開口部13から内空間10に突入した弁作動軸2の下部に、ダイヤフラム弁体1が装着されている。なお、駆動シリンダーCは、内部の図示を省略しているが、エアシリンダー方式によって弁作動軸2を昇降作動させるものである。

【0020】

バルブボディVBは、下向きに開いたポートP1と両側側方へ開いたポートP2,P3を備え、ポートP1が弁作動軸2と同心で下方へ短かく突出して外周フランジ11aを有する円形のボディ連結口11を形成すると共に、該ポートP1の内奥側周縁にダイヤフラム弁体1の中央部1aの離接によって開閉弁するに対応する環状弁座3が構成されている。また、ポートP2,P3はそれぞれ水平方向に突出する管路接続筒部12を形成しており、各管路接続筒部12の先端には外周フランジ部12aを有すると共に、その端面に臨んでOリング嵌装用の環状溝12bが設けてある。そして、両管路接続筒部12,12を含むバルブボディVBの内底10aは、全体的に同じ水平面内にある。

【0021】

ダイヤフラム弁体1は、弁作動軸2に螺合したコア14の外周全体を覆うフッ素系樹脂等の合成樹脂成形物からなり、基部側周囲に張出した可変膜部1bの外周縁が、バルブボディVBの上方開口部13の内周段部13aと、該上方開口部13に内嵌したヨーク5の厚肉の下端環状部5aとの間で挟持されており、この可変膜部1bによってバルブボディVBの内空間10を上方外部に対して封止している。しかして、可変膜部1bは、ダイヤフラム弁体1の昇降作動に伴って変形するが、弁作動軸2に保持された円板状のリテーナ15が背面側に当接するため、流体圧による上方外側への膨出変形を生じない。

【0022】

しかして、バルブボディVBの上方開口部13の周縁は上方へ突出し、その外周にフランジ13aが形成されており、このフランジ13aとヨーク5の下端環状部5aの外周のフランジ5bとを接合し、その外側にクランプバンド4を周回させて緊締することにより、当該バルブボディVBとヨーク5とを連結している。また、ヨーク5と駆動シリンダーCについても、前者の上端に設けた外周フランジ5cと後者の下端に設けた外周フランジ16を接合した状態で,その外側に周回させたクランプバンド4を緊締することによって連結されている。

【0023】

中間分岐ボディDBは、図5(a)(b)で詳細に示すように、周壁の中央側がやや外側へ膨出した短円筒状をなし、内空間20から上下に開いたポートP4,P5と、側方へ水平方向に突出すた管路接続筒部22を構成するポートP6とを備えており、管路接続筒部22を含む内底20aが全体的に同じ水平面内にある。そして、ポートP4,P5は、垂直の同軸上にあり、それぞれ外側へ短かく突出して外周フランジ21aを有する円形のボディ連結口21を形成している。また、ポートP6を構成する管路接続筒部22の先端には外周フランジ部22aを有すると共に、その端面に臨んでOリング嵌装用の環状溝22bが設けてある。

【0024】

しかして、第一実施形態のマルチポートバルブMV1は、中間分岐ボディDBのポートP4,P5を構成する上下の各ボディ連結口21に、前記3ポート分流弁DVにおけるバルブボディVBのポートP1を構成するボディ連結口11を嵌合し、両ボディ連結口11,21の接合した外周フランジ11a,21aの外側にクランプバンド4を周回させて緊締することにより,中間分岐ボディDBの上下に3ポート分流弁DVを連結したものである。

【0025】

なお、クランプバンド4は、図6に示すように、内面側がV字溝をなす一対の半円弧片4a,4bが一端側同士で枢支ピン41を介して枢着すると共に、両半円弧片4a,4bの他端側にボルト孔付き突片42が外側へ突出状に固着されており、両突片42,42に締付ボルト43を貫通し、ナット44を螺合緊締するようになっている。

【0026】

第二実施形態のマルチポートバルブMV2は、2つのポートP1,P2を有する第一及び第二のバルブボディVB1,VB2と、これらの間に介在する4つのポートP4〜P7を有するの中間分岐ボディDBとが、前記第一実施形態と同様に、第一のバルブボディVB1を上にして垂直に連結すると共に、その上下端に駆動シリンダーC1,C2を取り付けたものである。この場合、中間分岐ボディDBのポートP4,P5の各々に、両バルブボディVB1,VB2の各ポートP1が同軸上で接合しているため、マルチポートバルブとしては、バルブボディVB1,VB2の各ポートP2と、中間分岐ボディDBの残るポートP6,P7とで4ポート型になっている。そして、第一のバルブボディVB1及び上側の駆動シリンダーC1よりなるバルブユニットと、第二のバルブボディVB2及び下側の駆動シリンダーC2よりなるバルブユニットとは、図4に示す同じダイヤフラム式開閉弁SVの2基を上下逆にして用いている。

【0027】

この開閉弁SVは、第一実施形態のマルチポートバルブMV1に用いた3ポート分流弁DVにおけるバルブボディVB(VB1とVB2の総称)に対し、そのポートP3がないこと以外は該3ポート分流弁DVと同じ構成であるため、該3ポート分流弁DVと共通する構成部分には同一符号を付してその説明を省略する。また、中間分岐ボディDBについても、第一実施形態のマルチポートバルブMV1に用いた中間分岐ボディDBに対し、図5(a)(b)の仮想線で示すようにポートP7を構成する管路接続筒部22が付加していること以外は同じ構成である。

【0028】

しかして、第二実施形態のマルチポートバルブMV2は、前記第一実施形態と同様に、中間分岐ボディDBのポートP4,P5を構成する上下の各ボディ連結口21に、前記開閉弁SVにおけるバルブボディVBのポートP1を構成するボディ連結口11を嵌合し、両ボディ連結口11,21の接合した外周フランジ11a,21aの外側にクランプバンド4を周回させて緊締することにより,中間分岐ボディDBの上下に開閉弁SVを連結したものである。

【0029】

これら第一及び第二実施形態のマルチポートバルブMV1,MV2では、弁ケーシングが第一及び第二のバルブボディVB1,VB2とその間に介在する中間分岐ボディDBとに分割構成され、これらのボディVB1,VB2,DBが同軸上で接合した円形のボディ連結口11,21同士をクランプバンド4で緊締して直列に連結された構造であり、ボディVB1,VB2,DBの相互の回転方向の向きを自在に設定できるから、配管接続部における各配管の向きの制約が少なくなり、それだけ広範な配管構成を適用できるという利点がある。また、第一及び第二のバルブボディVB1,VB2と中間分岐ボディDBが垂直に連結配置し、これらボディVB1,VB2,DBのボディ連結口を構成しないポート(第一実施形態ではP2,P3,P5、第二実施形態ではP2,P6,P7)の管路接続筒部12,22を含むボディ内底10a,20aが全体的に同じ水平面内にあり、ボディ内に液溜まりを生じることがないから、スチーム滅菌の際、液溜まりに凝縮水が溜まって昇温不足による滅菌不良を生じる懸念はなく、効率よく確実に加熱殺菌を行えて熱エネルギーコストが少なくて済むという利点もある。

【0030】

一方、第一実施形態では上下が各2ポートで中間に1ポートを有する5ポート型、第二実施形態では上下が各1ポートで中間に2ポートを有する4ポート型、をそれぞれ例示しているが、両実施形態のバルブボディVB1,VB2と中間分岐ボディDBの組み合わせを変更することで、多種のマルチポートバルブを構成できる。すなわち、第一及び第二のバルブボディVB1,VB2として2ポート及び3ポートのもの、中間分岐ボディDBとして3ポート及び4ポートのものを用意すれば、これらの組合せ連結したマルチポートバルブとして、上中下段が1ポートずつの3ポート型から、上中下段が2ポートずつの計6ポートまでの8種(4ポート型及び5ポート型が各3種)のマルチポートバルブを提供できる。

【0031】

このように、本発明のマルチポートバルブによれば、ボディVB1,VB2,DBとして各々ポート数が異なる数種程度を用意して組み合わせることにより、バルブ全体としてのポート数を3以上の広範囲に選択できるから、前記した配管の向きの制約が少ないことに加えて配管接続部の接続ライン数の制約も少なくなり、もって従来に比較して配管構成の自由度が飛躍的に増す上、ボディVB1,VB2,DBとして数種程度を準備するだけで広範な配管構成に対応できるから、小品種の量産によってバルブ自体の製造コストが低減すると共に在庫コストも少なくて済む。また、配管ラインの増減や配置構成の変更に際しては、両バルブボディVB1,VB2及び中間分岐ボディDBの内、その増減や変更に関与するものだけを適合仕様のものに交換すればよく、バルブ全体を取り替える必要がない上、配管の接続方向の変更にはボディVB1,VB2,DBのいずれかの回転方向の向きを変えるだけで対処できるから、従来に比して該増減や変更に要するコストと労力及び時間を格段に低減できる。

【0032】

更に、このマルチポートバルブMV1,MV2における両バルブボディVB1,VB2と中間分岐ボディDBとの各連結部分では、同軸上で接合した円形のボディ連結口11,21同士がクランプバンド4で緊締された構造であるため、封止性を充分に確保した状態で、ある程度の相対回転が許容されるが、これは次に述べるように配管ラインをスチーム滅菌する際の非常に有利な構造的特徴となる。

【0033】

図7及び図8は、第一実施形態のマルチポートバルブMV1を用いたマルチ流路の配管構成を模式的に示している。この配管構成では、上側流路H1,H2,H3・・・と下側通路L1,L2,L3・・・とが各々上下に対をなすように平行配設され、これらに対してタンクT1,T2,T3・・・に各々繋がる流路T1L,T2L,T3L・・・が更に下方において平面視直交方向に平行配設され、もって全体として平面視で縦横枡目状のマルチ流路を形成しており、流路T1L,T2L,T3L・・・はドレン流路DLに繋がっている。そして、縦横枡目状の各交点部分に対応して、該交点部分から少し外れた位置にマルチポートバルブMV1が介挿され、その上側のバルブボディVB1にポートP2,P3を介して上側流路H1,H2,H3・・・が繋がると共に、下側のバルブボディVB2に同じくポートP2,P3を介して下側流路L1,L2,L3・・・が繋がり、また中間分岐ボディDBにはポートP6に接続した分岐流路BLを介して流路T1L,T2L,T3L・・・が繋がっている。この場合、各マルチポートバルブMV1が縦横枡目状の交点部分から外れて設置されるのは、マルチポートバルブMV1が上下に長く、交点部分では分岐流路BLの配管が複雑になり、空間効率が悪くなることによる。

【0034】

なお、図中、Jは分岐流路BLと流路T1L,T2L,T3L・・・との接続点、FJは分岐流路BLの途中にあるフランジ継手を示す。また、図8では、上側のバルブボディVB1とこれに繋がる上側流路H1,H2,H3・・・を実線で、下側のバルブボディVB2とこれに繋がる下側流路L1,L2,L3・・・を一点鎖線で、中間分岐ボディDBとこれに繋がる分岐流路BL及び流路T1L,T2L,T3L・・・を破線で、それぞれ表示している。

【0035】

このような配管構成において、図8の線Sで示すように、タンクT2の流路T2Lに高温の飽和加熱水蒸気を通してスチーム滅菌した場合、該流路T2Lが昇温して矢印aのように熱膨張する。この状況を、例えば図8中の仮想線楕円o内を代表して、図9(a)に拡大して示す。図示のように、流路T2Lが熱膨張によって長手方向に伸びようとするが、分岐流路BLとの繋がりによる制約でT2L’の位置に変位し、これに伴う接続点JのJ’への移動により、分岐流路BLにはマルチポートバルブMV1を中心に反時計回りに振るように応力が作用することになる。しかるに、この応力により、マルチポートバルブMV1の分岐流路BLに繋がる中間分岐ボディDBが独立に回転し、もって分岐流路BLは殆ど変形せずにBL’の位置に変位するから、フランジ継手FJのパッキンへの負荷は非常に少なくて済み、該パッキンの変形による液漏れが回避されると共に、マルチポートバルブMV1側のポートP6の接続部分にも亀裂や破損を生じる懸念がない。

【0036】

これに対し、従来のように弁ケーシングが一体型のバルブボディにて構成されるマルチポートバルブでは、図9(b)に示すように、流路T2Lが熱膨張によってT2L’の位置に変位すると、バルブボディBは高剛性で不動であるため、接続点JのJ’への移動によって分岐流路BLがBL”のように無理に曲がる形になり、これに伴ってフランジ継手FJのパッキンが大きな負荷で変形し、液漏れの原因になると共に、マルチポートバルブ側のポート接続部Pでも繰返し応力によって亀裂や破損を生じることになる。

【0037】

なお、上記実施形態では上下のバルブボディVB1,VB2におけるダイヤフラム弁体1として特定の形態及び取付構造のものを例示したが、本発明では種々の形態及び取付構造のダイヤフラム弁体を使用できると共に、その作動手段としても例示した駆動シリンダーC1,C2以外の種々の構成を採用できる。その他、本発明のマルチポートバルブにおける細部構成については、実施形態以外に種々設計変更可能である。

【符号の説明】

【0038】

1 ダイヤフラム弁体

2 弁作動軸

3 環状弁座

4 クランプバンド

10a,20a 内底部

11,21 ボディ連結口

11a,21a 外周フランジ

C1,C2 駆動シリンダー(作動手段)

DB 中間分岐ボディ

MV1,MV2 マルチポートバルブ

P1〜P7 ポート

VB1 第一のバルブボディ

VB2 第二のバルブボディ

【技術分野】

【0001】

本発明は、マルチ流路の接続部に介在させるマルチポートバルブ、特に液状医薬品、液状食品、飲料、これらの原料液等の高度なサニタリー仕様を要する液剤を取り扱うのに好適なマルチポートバルブに関する。

【背景技術】

【0002】

一般的に、液状医薬品や液状食品、飲料等の製造工程における大規模な配管系では、流路の切換え、遮断、合流、分配等のために多数の開閉バルブや分流(分岐)バルブを設置する代わりに、縦横枡目状で且つ上下多段に配設したマルチ流路の接続部に、複数の弁部を組み込んだマルチポートバルブを介在させることにより、バルブ台数の削減と共に配管構成を簡素化し、設備コストの低減と省スペース、洗浄・消毒を含む保全コストの低減等を図っている。一般的に、このようなマルチポートバルブは、3以上のポートを備えたバルブボディ内の流路接続部に、個別に開閉する2つの弁部を設けると共に、各弁部に対応する弁作動手段を付設した構造になっている(特許文献1,2)。

【0003】

例えば、図10(a)で示す従来の代表的な3ポートバルブは、3つのポートP11〜P13を備えたバルブボディBの両端に、弁作動手段としての駆動シリンダC11,C12が取り付けられている。そのバルブボディBは、図10(b)で示すように、両側のポートP11,P12の流路F11,F12に対し、中央のポートP13の流路F13が仮想線で示す弁体(ダイヤフラム弁)V10,V20によって開閉する弁部V1,V2を介して接続している。この構成では、両弁部V1,V2の個別開閉と各ポートの流出入方向の転換により、取扱い流体の流れをP11→P13、P12→P13、P11→P12・P13(分流)、P13→P11・P13(分流)、P11・P13→P12(合流)、P13→P11、P13→P12、P13→P11・P13(分流)のように様々に切換え可能である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−317655号公報

【特許文献2】特開2007−132427号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、前記従来のマルチポートバルブを用いた配管系では、そのバルブボディの形態によってライン構成が制約されることに加え、製造能力の変更や周辺設備の改装等に伴ってラインを増減したり、配管の配置構成を変えたりする場合に、関連部分のマルチポートバルブの全体を対応する構造のものに取り替える必要があり、そのために多大なコストと労力及び時間を費やすことになる。また、従来のマルチポートバルブでは、流路接続部のライン構成の違いに対応して、ポートの数と向きが異なる専用のものを必要とし、少量多品種生産によってバルブ自体の製造コストが高くなると共に、多種のバルブを準備する上で在庫コストも高く付くという難点もある。

【0006】

更に、液状医薬品や液状食品、飲料等の製造工程では、配管系内を常に清浄に保つために、順次に稼働停止したラインに加熱水蒸気を流してスチーム滅菌を行うのが一般的であるが、この加熱水蒸気を通した配管ラインが熱膨張することにより、該配管ラインからマルチポートバルブのポートへ繋がる流路接続部分が変位する。ところが、マルチ流路の交点に配置するマルチポートバルブは、スチーム滅菌中の配管ラインと共に、非滅菌中で熱膨張していない配管ラインにも接続しているから、上記熱膨張に伴う流路接続部分の変位により、その接続流路に介在する配管連結部のパッキンに負荷が加わり、パッキンが変形して液漏れの原因になったり、該バルブボディのポート近傍に繰返し応力による亀裂や破損が発生するという問題があった。

【0007】

本発明は、上述の事情に鑑みて、マルチポートバルブとして、ライン構成が様々に異なる流路接続部にも広く適用可能である上、配管ラインの増減や配置構成の変更に容易に対応でき、しかもスチーム滅菌の際に配管ラインの熱膨張を生じても、流路接続部分の変位に伴う応力が吸収され、接続流路の配管連結部ではパッキンへの負荷の軽減で液漏れが防止されると共に、バルブボディ側でも亀裂や破損を生じにくく高い耐久性が得られるものを提供することを目的としている。

【課題を解決するための手段】

【0008】

上記目的を達成するための手段を図面の参照符号を付して示せば、請求項1の発明に係るマルチポートバルブMV1,MV2は、各々2以上のポートP1〜P3(又はP1,P2)を有して内部にダイヤフラム弁体1が配置する第一及び第二のバルブボディVB1,VB2と、3以上のポートP4〜P7(又はP4〜P6)を有して両バルブボディVB1,VB2間に介在する中間分岐ボディDBと、各バルブボディVB1,VB2のダイヤフラム弁体1の作動手段(駆動シリンダC1,C2)とを備え、第一及び第二のバルブボディVB1,VB2の各々1ポートP1は、弁作動軸2と同心で外側へ突出して外周フランジ11aを有する円形のボディ連結口11を形成し、その内奥側周縁にダイヤフラム弁体1に対応する環状弁座3が構成され、中間分岐ボディの2ポートP4,P5は、同軸上に配置し、各々外側へ突出して外周フランジ21aを有する円形のボディ連結口21を形成し、両バルブボディVB1,VB2と中間分岐ボディDBとが、相互に接合したボディ連結口11,21同士の外周フランジ11a,21aに外嵌するクランプバンド4の緊締により、直列に連結されてなることを特徴としている。

【0009】

請求項2の発明は、上記請求項1のマルチポートバルブMV1,MV2において、第一及び第二のバルブボディVB1,VB2と中間分岐ボディDBは、両バルブボディVB1,VB2の一方を上にして垂直に連結配置し、ボディ連結口を構成しないポートP2,P3,P5(又はP2,P6,P7)が水平方向に突出する管路接続筒部12,22を形成すると共に、これら管路接続筒部12,22を含むボディ内底10a,20aが全体的に同じ水平面内にあるものとしている。

【0010】

請求項3の発明は、請求項1又は2に記載のマルチポートバルブMV1,MV2において、第一及び第二のバルブボディVB1,VB2が2ポート又は3ポートであり、中間分岐ボディDBが3ポート又は4ポートである構成としている。

【発明の効果】

【0011】

以下に、本発明の効果について図面の参照符号を付して説明する。まず、請求項1の発明に係るマルチポートバルブMV1,MV2では、弁ケーシングが第一及び第二のバルブボディVB1,VB2とその間に介在する中間分岐ボディDBとに分割構成され、且つこれらボディVB1,VB2,DBが同軸上で接合した円形のボディ連結口11,21同士をクランプバンド4で緊締して直列に連結される構造であるから、これらボディVB1,VB2,DBとして各々ポート数が異なる数種程度を用意して組み合わせることにより、バルブ全体としてのポート数を3以上の広範囲に選択できる上、これらボディVB1,VB2,DBの相互の回転方向の向きを自在に設定できる。

【0012】

従って、このマルチポートバルブMV1,MV2によれば、配管接続部における接続ライン数と各配管の向きの制約が極めて少なくなり、従来に比較して配管構成の自由度が飛躍的に増す上、ボディVB1,VB2,DBとして数種程度を準備するだけで広範な配管構成に対応できるから、小品種の量産によってバルブ自体の製造コストが低減すると共に在庫コストも少なくて済む。また、配管ラインの増減や配置構成の変更に際しては、両バルブボディVB1,VB2及び中間分岐ボディDBの内、その増減や変更に関与するものだけを適合仕様のものに交換すればよく、バルブ全体を取り替える必要がない上、配管の接続方向の変更にはボディVB1,VB2,DBのいずれかの回転方向の向きを変えるだけで対処でき、もって従来に比して該増減や変更に要するコストと労力及び時間を格段に低減できる。

【0013】

更に、このマルチポートバルブMV1,MV2における両バルブボディVB1,VB2と中間分岐ボディDBとの各連結部分では、同軸上で接合した円形のボディ連結口11,21同士がクランプバンド4で緊締された構造であるため、封止性を充分に確保した状態で、ある程度の相対回転が許容される。従って、配管ラインをスチーム滅菌する際、該配管ラインの熱膨張によってマルチポートバルブMV1,MV2への流路接続部分が変位しても、この変位に伴う応力が接続流路に繋がるボディ部分の回転によって吸収され、もって接続流路の配管連結部ではパッキンへの負荷が軽減し、該パッキンの変形に起因した液漏れが防止されると共に、バルブボディ側でも亀裂や破損が生じにくくなり、マルチポートバルブMV1,MV2の全体として高い耐久性が得られる。

【0014】

請求項2の発明によれば、第一及び第二のバルブボディVB1,VB2と中間分岐ボディDBが垂直に連結配置し、これらボディVB1,VB2,DBのボディ連結口を構成しないポートP2,P3,P5(又はP2,P6,P7)の水平方向に突出した管路接続筒部12,22を含むボディ内底10a,20aが全体的に同じ水平面内にあり、ボディ内に液溜まりを生じることがないから、スチーム滅菌の際、液溜まりに凝縮水が溜まって昇温不足による滅菌不良を生じる懸念はなく、効率よく確実に加熱殺菌を行えて熱エネルギーコストが少なくて済むという利点がある。

【0015】

請求項3の発明によれば、第一及び第二のバルブボディVB1,VB2が2ポート又は3ポートであり、中間分岐ボディDBが3ポート又は4ポートであるから、これらボディVB1,VB2,DBの組合せ連結により、上中下段が1ポートずつの3ポート型から、上中下段が2ポートずつの計6ポートまでの8種(4ポート及び5ポートが各3種)のマルチポートバルブを提供できる。

【図面の簡単な説明】

【0016】

【図1】本発明の第一実施形態に係るマルチポートバルブの一部縦断側面図である。

【図2】同第二実施形態に係るマルチポートバルブの一部縦断側面図である。

【図3】第一実施形態のマルチポートバルブに用いる分流弁の一部縦断側面図である。

【図4】第二実施形態のマルチポートバルブに用いる分流弁の一部縦断側面図である。

【図5】第一実施形態のマルチポートバルブに用いる3ポートの中間分岐ボディを示し、(a)は半縦断側面図、(b)は(a)のb−b線の断面矢視図である。

【図6】両実施形態のマルチポートバルブに用いるクランプバンドを示す一部切欠平面図である。

【図7】第一実施形態のマルチポートバルブを用いたマルチ流路の配管構成を模式的に例示する斜視図である。

【図8】同配管構成の模式平面図である。

【図9】図8の仮想線楕円内におけるスチーム滅菌時の挙動を示し、(a)は本発明のマルチポートバルブ使用時の模式平面図、(b)は従来構成のマルチポートバルブ使用時の模式平面図である。

【図10】従来のマルチポートバルブの構成例を示し、(a)は全体の正面図、(b)はバルブボディの縦断正面図である。

【発明を実施するための形態】

【0017】

以下に、本発明に係るマルチポートバルブの実施形態について、図面を参照して具体的に説明する。図1は第一実施形態の5ポート型のマルチポートバルブMV1、図2は第二実施形態の4ポート型のマルチポートバルブMV2、をそれぞれ示す。

【0018】

第一実施形態のマルチポートバルブMV1は、3つのポートP1〜P3を有する第一及び第二のバルブボディVB1,VB2と、これらの間に介在する3つのポートP4〜P6を有するの中間分岐ボディDBとが、第一のバルブボディVB1を上にして垂直に連結すると共に、その上下端に駆動シリンダーC1,C2を取り付けたものである。この場合、中間分岐ボディDBのポートP4,P5の各々に、両バルブボディVB1,VB2の各ポートP1が同軸上で接合しているため、マルチポートバルブとしては、バルブボディVB1,VB2の残る各2つのポートP2,P3と、中間分岐ボディDBの残るポートP6とで5ポート型になっている。そして、第一のバルブボディVB1及び上側の駆動シリンダーC1よりなるバルブユニットと、第二のバルブボディVB2及び下側の駆動シリンダーC2よりなるバルブユニットとは、図3に示す同じダイヤフラム式3ポート分流弁DVの2基を上下逆にして用いている。

【0019】

この3ポート分流弁DVは、内部にダイヤフラム弁体1が配置するバルブボディVB(VB1とVB2の総称)の上に、ヨーク5を介して駆動シリンダーC(C1とC2の総称)が取り付けられており、該駆動シリンダーCより垂下してバルブボディVBの上方開口部13から内空間10に突入した弁作動軸2の下部に、ダイヤフラム弁体1が装着されている。なお、駆動シリンダーCは、内部の図示を省略しているが、エアシリンダー方式によって弁作動軸2を昇降作動させるものである。

【0020】

バルブボディVBは、下向きに開いたポートP1と両側側方へ開いたポートP2,P3を備え、ポートP1が弁作動軸2と同心で下方へ短かく突出して外周フランジ11aを有する円形のボディ連結口11を形成すると共に、該ポートP1の内奥側周縁にダイヤフラム弁体1の中央部1aの離接によって開閉弁するに対応する環状弁座3が構成されている。また、ポートP2,P3はそれぞれ水平方向に突出する管路接続筒部12を形成しており、各管路接続筒部12の先端には外周フランジ部12aを有すると共に、その端面に臨んでOリング嵌装用の環状溝12bが設けてある。そして、両管路接続筒部12,12を含むバルブボディVBの内底10aは、全体的に同じ水平面内にある。

【0021】

ダイヤフラム弁体1は、弁作動軸2に螺合したコア14の外周全体を覆うフッ素系樹脂等の合成樹脂成形物からなり、基部側周囲に張出した可変膜部1bの外周縁が、バルブボディVBの上方開口部13の内周段部13aと、該上方開口部13に内嵌したヨーク5の厚肉の下端環状部5aとの間で挟持されており、この可変膜部1bによってバルブボディVBの内空間10を上方外部に対して封止している。しかして、可変膜部1bは、ダイヤフラム弁体1の昇降作動に伴って変形するが、弁作動軸2に保持された円板状のリテーナ15が背面側に当接するため、流体圧による上方外側への膨出変形を生じない。

【0022】

しかして、バルブボディVBの上方開口部13の周縁は上方へ突出し、その外周にフランジ13aが形成されており、このフランジ13aとヨーク5の下端環状部5aの外周のフランジ5bとを接合し、その外側にクランプバンド4を周回させて緊締することにより、当該バルブボディVBとヨーク5とを連結している。また、ヨーク5と駆動シリンダーCについても、前者の上端に設けた外周フランジ5cと後者の下端に設けた外周フランジ16を接合した状態で,その外側に周回させたクランプバンド4を緊締することによって連結されている。

【0023】

中間分岐ボディDBは、図5(a)(b)で詳細に示すように、周壁の中央側がやや外側へ膨出した短円筒状をなし、内空間20から上下に開いたポートP4,P5と、側方へ水平方向に突出すた管路接続筒部22を構成するポートP6とを備えており、管路接続筒部22を含む内底20aが全体的に同じ水平面内にある。そして、ポートP4,P5は、垂直の同軸上にあり、それぞれ外側へ短かく突出して外周フランジ21aを有する円形のボディ連結口21を形成している。また、ポートP6を構成する管路接続筒部22の先端には外周フランジ部22aを有すると共に、その端面に臨んでOリング嵌装用の環状溝22bが設けてある。

【0024】

しかして、第一実施形態のマルチポートバルブMV1は、中間分岐ボディDBのポートP4,P5を構成する上下の各ボディ連結口21に、前記3ポート分流弁DVにおけるバルブボディVBのポートP1を構成するボディ連結口11を嵌合し、両ボディ連結口11,21の接合した外周フランジ11a,21aの外側にクランプバンド4を周回させて緊締することにより,中間分岐ボディDBの上下に3ポート分流弁DVを連結したものである。

【0025】

なお、クランプバンド4は、図6に示すように、内面側がV字溝をなす一対の半円弧片4a,4bが一端側同士で枢支ピン41を介して枢着すると共に、両半円弧片4a,4bの他端側にボルト孔付き突片42が外側へ突出状に固着されており、両突片42,42に締付ボルト43を貫通し、ナット44を螺合緊締するようになっている。

【0026】

第二実施形態のマルチポートバルブMV2は、2つのポートP1,P2を有する第一及び第二のバルブボディVB1,VB2と、これらの間に介在する4つのポートP4〜P7を有するの中間分岐ボディDBとが、前記第一実施形態と同様に、第一のバルブボディVB1を上にして垂直に連結すると共に、その上下端に駆動シリンダーC1,C2を取り付けたものである。この場合、中間分岐ボディDBのポートP4,P5の各々に、両バルブボディVB1,VB2の各ポートP1が同軸上で接合しているため、マルチポートバルブとしては、バルブボディVB1,VB2の各ポートP2と、中間分岐ボディDBの残るポートP6,P7とで4ポート型になっている。そして、第一のバルブボディVB1及び上側の駆動シリンダーC1よりなるバルブユニットと、第二のバルブボディVB2及び下側の駆動シリンダーC2よりなるバルブユニットとは、図4に示す同じダイヤフラム式開閉弁SVの2基を上下逆にして用いている。

【0027】

この開閉弁SVは、第一実施形態のマルチポートバルブMV1に用いた3ポート分流弁DVにおけるバルブボディVB(VB1とVB2の総称)に対し、そのポートP3がないこと以外は該3ポート分流弁DVと同じ構成であるため、該3ポート分流弁DVと共通する構成部分には同一符号を付してその説明を省略する。また、中間分岐ボディDBについても、第一実施形態のマルチポートバルブMV1に用いた中間分岐ボディDBに対し、図5(a)(b)の仮想線で示すようにポートP7を構成する管路接続筒部22が付加していること以外は同じ構成である。

【0028】

しかして、第二実施形態のマルチポートバルブMV2は、前記第一実施形態と同様に、中間分岐ボディDBのポートP4,P5を構成する上下の各ボディ連結口21に、前記開閉弁SVにおけるバルブボディVBのポートP1を構成するボディ連結口11を嵌合し、両ボディ連結口11,21の接合した外周フランジ11a,21aの外側にクランプバンド4を周回させて緊締することにより,中間分岐ボディDBの上下に開閉弁SVを連結したものである。

【0029】

これら第一及び第二実施形態のマルチポートバルブMV1,MV2では、弁ケーシングが第一及び第二のバルブボディVB1,VB2とその間に介在する中間分岐ボディDBとに分割構成され、これらのボディVB1,VB2,DBが同軸上で接合した円形のボディ連結口11,21同士をクランプバンド4で緊締して直列に連結された構造であり、ボディVB1,VB2,DBの相互の回転方向の向きを自在に設定できるから、配管接続部における各配管の向きの制約が少なくなり、それだけ広範な配管構成を適用できるという利点がある。また、第一及び第二のバルブボディVB1,VB2と中間分岐ボディDBが垂直に連結配置し、これらボディVB1,VB2,DBのボディ連結口を構成しないポート(第一実施形態ではP2,P3,P5、第二実施形態ではP2,P6,P7)の管路接続筒部12,22を含むボディ内底10a,20aが全体的に同じ水平面内にあり、ボディ内に液溜まりを生じることがないから、スチーム滅菌の際、液溜まりに凝縮水が溜まって昇温不足による滅菌不良を生じる懸念はなく、効率よく確実に加熱殺菌を行えて熱エネルギーコストが少なくて済むという利点もある。

【0030】

一方、第一実施形態では上下が各2ポートで中間に1ポートを有する5ポート型、第二実施形態では上下が各1ポートで中間に2ポートを有する4ポート型、をそれぞれ例示しているが、両実施形態のバルブボディVB1,VB2と中間分岐ボディDBの組み合わせを変更することで、多種のマルチポートバルブを構成できる。すなわち、第一及び第二のバルブボディVB1,VB2として2ポート及び3ポートのもの、中間分岐ボディDBとして3ポート及び4ポートのものを用意すれば、これらの組合せ連結したマルチポートバルブとして、上中下段が1ポートずつの3ポート型から、上中下段が2ポートずつの計6ポートまでの8種(4ポート型及び5ポート型が各3種)のマルチポートバルブを提供できる。

【0031】

このように、本発明のマルチポートバルブによれば、ボディVB1,VB2,DBとして各々ポート数が異なる数種程度を用意して組み合わせることにより、バルブ全体としてのポート数を3以上の広範囲に選択できるから、前記した配管の向きの制約が少ないことに加えて配管接続部の接続ライン数の制約も少なくなり、もって従来に比較して配管構成の自由度が飛躍的に増す上、ボディVB1,VB2,DBとして数種程度を準備するだけで広範な配管構成に対応できるから、小品種の量産によってバルブ自体の製造コストが低減すると共に在庫コストも少なくて済む。また、配管ラインの増減や配置構成の変更に際しては、両バルブボディVB1,VB2及び中間分岐ボディDBの内、その増減や変更に関与するものだけを適合仕様のものに交換すればよく、バルブ全体を取り替える必要がない上、配管の接続方向の変更にはボディVB1,VB2,DBのいずれかの回転方向の向きを変えるだけで対処できるから、従来に比して該増減や変更に要するコストと労力及び時間を格段に低減できる。

【0032】

更に、このマルチポートバルブMV1,MV2における両バルブボディVB1,VB2と中間分岐ボディDBとの各連結部分では、同軸上で接合した円形のボディ連結口11,21同士がクランプバンド4で緊締された構造であるため、封止性を充分に確保した状態で、ある程度の相対回転が許容されるが、これは次に述べるように配管ラインをスチーム滅菌する際の非常に有利な構造的特徴となる。

【0033】

図7及び図8は、第一実施形態のマルチポートバルブMV1を用いたマルチ流路の配管構成を模式的に示している。この配管構成では、上側流路H1,H2,H3・・・と下側通路L1,L2,L3・・・とが各々上下に対をなすように平行配設され、これらに対してタンクT1,T2,T3・・・に各々繋がる流路T1L,T2L,T3L・・・が更に下方において平面視直交方向に平行配設され、もって全体として平面視で縦横枡目状のマルチ流路を形成しており、流路T1L,T2L,T3L・・・はドレン流路DLに繋がっている。そして、縦横枡目状の各交点部分に対応して、該交点部分から少し外れた位置にマルチポートバルブMV1が介挿され、その上側のバルブボディVB1にポートP2,P3を介して上側流路H1,H2,H3・・・が繋がると共に、下側のバルブボディVB2に同じくポートP2,P3を介して下側流路L1,L2,L3・・・が繋がり、また中間分岐ボディDBにはポートP6に接続した分岐流路BLを介して流路T1L,T2L,T3L・・・が繋がっている。この場合、各マルチポートバルブMV1が縦横枡目状の交点部分から外れて設置されるのは、マルチポートバルブMV1が上下に長く、交点部分では分岐流路BLの配管が複雑になり、空間効率が悪くなることによる。

【0034】

なお、図中、Jは分岐流路BLと流路T1L,T2L,T3L・・・との接続点、FJは分岐流路BLの途中にあるフランジ継手を示す。また、図8では、上側のバルブボディVB1とこれに繋がる上側流路H1,H2,H3・・・を実線で、下側のバルブボディVB2とこれに繋がる下側流路L1,L2,L3・・・を一点鎖線で、中間分岐ボディDBとこれに繋がる分岐流路BL及び流路T1L,T2L,T3L・・・を破線で、それぞれ表示している。

【0035】

このような配管構成において、図8の線Sで示すように、タンクT2の流路T2Lに高温の飽和加熱水蒸気を通してスチーム滅菌した場合、該流路T2Lが昇温して矢印aのように熱膨張する。この状況を、例えば図8中の仮想線楕円o内を代表して、図9(a)に拡大して示す。図示のように、流路T2Lが熱膨張によって長手方向に伸びようとするが、分岐流路BLとの繋がりによる制約でT2L’の位置に変位し、これに伴う接続点JのJ’への移動により、分岐流路BLにはマルチポートバルブMV1を中心に反時計回りに振るように応力が作用することになる。しかるに、この応力により、マルチポートバルブMV1の分岐流路BLに繋がる中間分岐ボディDBが独立に回転し、もって分岐流路BLは殆ど変形せずにBL’の位置に変位するから、フランジ継手FJのパッキンへの負荷は非常に少なくて済み、該パッキンの変形による液漏れが回避されると共に、マルチポートバルブMV1側のポートP6の接続部分にも亀裂や破損を生じる懸念がない。

【0036】

これに対し、従来のように弁ケーシングが一体型のバルブボディにて構成されるマルチポートバルブでは、図9(b)に示すように、流路T2Lが熱膨張によってT2L’の位置に変位すると、バルブボディBは高剛性で不動であるため、接続点JのJ’への移動によって分岐流路BLがBL”のように無理に曲がる形になり、これに伴ってフランジ継手FJのパッキンが大きな負荷で変形し、液漏れの原因になると共に、マルチポートバルブ側のポート接続部Pでも繰返し応力によって亀裂や破損を生じることになる。

【0037】

なお、上記実施形態では上下のバルブボディVB1,VB2におけるダイヤフラム弁体1として特定の形態及び取付構造のものを例示したが、本発明では種々の形態及び取付構造のダイヤフラム弁体を使用できると共に、その作動手段としても例示した駆動シリンダーC1,C2以外の種々の構成を採用できる。その他、本発明のマルチポートバルブにおける細部構成については、実施形態以外に種々設計変更可能である。

【符号の説明】

【0038】

1 ダイヤフラム弁体

2 弁作動軸

3 環状弁座

4 クランプバンド

10a,20a 内底部

11,21 ボディ連結口

11a,21a 外周フランジ

C1,C2 駆動シリンダー(作動手段)

DB 中間分岐ボディ

MV1,MV2 マルチポートバルブ

P1〜P7 ポート

VB1 第一のバルブボディ

VB2 第二のバルブボディ

【特許請求の範囲】

【請求項1】

各々2以上のポートを有して内部にダイヤフラム弁体が配置する第一及び第二のバルブボディと、3以上のポートを有して両バルブボディ間に介在する中間分岐ボディと、各バルブボディのダイヤフラム弁体の作動手段とを備え、

第一及び第二のバルブボディの各々1ポートは、弁作動軸と同心で外側へ突出して外周フランジ部を有する円形のボディ連結口を形成し、その内奥側周縁にダイヤフラム弁体に対応する環状弁座が構成され、

中間分岐ボディの2ポートは、同軸上に配置し、各々外側へ突出して外周フランジを有する円形のボディ連結部を形成し、

前記両バルブボディと中間分岐ボディとが、相互に接合した前記ボディ連結部同士の外周フランジに外嵌するクランプバンドの緊締により、直列に連結されてなることを特徴とするマルチポートバルブ。

【請求項2】

前記第一及び第二のバルブボディと中間分岐ボディは、両バルブボディの一方を上にして垂直に連結配置し、前記ボディ連結部を構成しないポートが水平方向に突出する管路接続筒部を形成すると共に、これら管路接続筒部を含むボディ内底が全体的に同じ水平面内にある請求項1に記載のマルチポートバルブ。

【請求項3】

前記第一及び第二のバルブボディが2ポート又は3ポートであり、前記中間分岐ボディが3ポート又は4ポートである請求項1又は2に記載のマルチポートバルブ。

【請求項1】

各々2以上のポートを有して内部にダイヤフラム弁体が配置する第一及び第二のバルブボディと、3以上のポートを有して両バルブボディ間に介在する中間分岐ボディと、各バルブボディのダイヤフラム弁体の作動手段とを備え、

第一及び第二のバルブボディの各々1ポートは、弁作動軸と同心で外側へ突出して外周フランジ部を有する円形のボディ連結口を形成し、その内奥側周縁にダイヤフラム弁体に対応する環状弁座が構成され、

中間分岐ボディの2ポートは、同軸上に配置し、各々外側へ突出して外周フランジを有する円形のボディ連結部を形成し、

前記両バルブボディと中間分岐ボディとが、相互に接合した前記ボディ連結部同士の外周フランジに外嵌するクランプバンドの緊締により、直列に連結されてなることを特徴とするマルチポートバルブ。

【請求項2】

前記第一及び第二のバルブボディと中間分岐ボディは、両バルブボディの一方を上にして垂直に連結配置し、前記ボディ連結部を構成しないポートが水平方向に突出する管路接続筒部を形成すると共に、これら管路接続筒部を含むボディ内底が全体的に同じ水平面内にある請求項1に記載のマルチポートバルブ。

【請求項3】

前記第一及び第二のバルブボディが2ポート又は3ポートであり、前記中間分岐ボディが3ポート又は4ポートである請求項1又は2に記載のマルチポートバルブ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−7277(P2011−7277A)

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願番号】特願2009−152083(P2009−152083)

【出願日】平成21年6月26日(2009.6.26)

【出願人】(392032100)キリンエンジニアリング株式会社 (54)

【出願人】(000222336)トーステ株式会社 (9)

【Fターム(参考)】

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願日】平成21年6月26日(2009.6.26)

【出願人】(392032100)キリンエンジニアリング株式会社 (54)

【出願人】(000222336)トーステ株式会社 (9)

【Fターム(参考)】

[ Back to top ]