マルチレイヤ編地の編成方法とその編地及び構造体

【課題】

立体的な構造を備えたマルチレイヤ編地を編成する。

【構成】

立体的な構造を持つマルチレイヤ編地を編成する。経糸と横糸とを横編機の歯口に供給し、編糸で編目を形成するとともに、経糸の層と横糸の層を編糸で結合する。編目を保持している針の一部のみを用いて新たな編目を形成するとともに、編目を保持している他の針は編目を保持したまま新たな編目を形成しないようにする。

立体的な構造を備えたマルチレイヤ編地を編成する。

【構成】

立体的な構造を持つマルチレイヤ編地を編成する。経糸と横糸とを横編機の歯口に供給し、編糸で編目を形成するとともに、経糸の層と横糸の層を編糸で結合する。編目を保持している針の一部のみを用いて新たな編目を形成するとともに、編目を保持している他の針は編目を保持したまま新たな編目を形成しないようにする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、縦横、縦横斜などの挿入糸で強化されたマルチレイヤ編地の編成方法と、編成されたマルチレイヤ編地、及び樹脂でマルチレイヤ編地の形状を固定した構造体とに関する。

【背景技術】

【0002】

FRP(Fiber Reinforced Plastic)として、カーボンファイバー、ガラスファイバーなどにより強化されたプラスチックが知られている。FRPではカーボンファイバー、ガラスファイバー、アラミドファイバーなどの強化ファイバーを樹脂で結合してシート材とし、強化ファイバーの方向が異なるシート材を積層し、形状を固定して構造体とする。樹脂で強化ファイバーを結合する代わりに、編糸で強化ファイバーを結合することが提案されている(特許文献1:特表2000-501792A(WO97/21860))。

【0003】

特許文献1では、強化ファイバーを縦方向に配列した層と、横方向に配列した層を設け、これらの層を編糸で結合することを開示している。製造に横編機を用い、経糸の層と横糸の層があり、かつ一種の編物なので、特許文献1では編成された編地をマルチレイヤ編地(多層編み構造体)と呼んでいる。編成では、経糸を複数本平行に配置し、横編機の歯口を通過するように上部から供給する。横糸は横編機のヤーンキャリアで供給し、インレイと呼ばれる手法で編成する。すると編糸が経糸と横糸とを結合する。

【0004】

特許文献1の手法では長方形の編地が編成され、減らし及び増やしにより長方形以外の形状にも編成できるが、編地はいずれも平面的である。この編地に立体的な形状を持たせる場合、編地を切断して互いに接着する必要がある。編地を切断すると、強化ファイバーが切断され強度が低下するので、編地を複数枚積層する必要がある。また立体的な形状にするには、多数枚に切断した編地を型などに貼り付ける必要があり、編地の枚数が多いとこの作業も大変である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特表2000-501792A

【発明の概要】

【発明が解決しようとする課題】

【0006】

この発明の課題は、マルチレイヤ編地を必要な形状に編成できるようにして、マルチレイヤ編地の経糸あるいは横糸の切断を不要にすることにある。

この発明の課題はさらに、経糸及び横糸が切断されていないため強度が高いマルチレイヤ編地と、この編地を用いた構造体とを提供することにある。

【課題を解決するための手段】

【0007】

この発明のマルチレイヤ編地の編成方法は、経糸の層と横糸の層を編糸で結合したマルチレイヤ編地を編成するために、

横編機の歯口を上下に経糸を通し、

横編機のヤーンキャリアにより横糸を歯口に沿って供給し、

横編機の他のヤーンキャリアで編糸を歯口に供給し、

横編機の針床の針で前記編糸により編目を形成することにより、編目と編目との間の渡り糸と編目とで経糸と横糸を結合して、マルチレイヤ編地を編成する方法において、

前記編糸で形成した編目を保持している針の一部のみを用いて新たな編目を形成するとともに、編目を保持している他の針は編目を保持したまま、新たな編目を形成しないようにする引き返し編成を行うことにより、編幅の一端で他端よりも前記上下の方向に沿った編目数が多く、前記一端が外周となり前記他端が内周となるようにカールし、かつ編み出しから編み終わりまで経糸が途切れずに編み込まれているマルチレイヤ編地を編成することを特徴とする。カールの度合いは外周と内周との編目数の差と編幅との比で定まり、最終的な形状に合わせて、引き返し編成を行う編丈(外周と内周との編目数の差)を決定する。

【0008】

この発明のマルチレイヤ編地は、少なくとも経糸を縦方向に配列した経糸の層と、横糸を横方向に配列した横糸の層と、編目層とを備え、前記編目層の編目と編目との間の渡り糸で、経糸の層と横糸の層が編目層に結合されたマルチレイヤ編地であって、前記縦方向に沿った編目数が、前記横方向の一端で他端よりも多いことにより、前記一端が外周となり前記他端が内周となるようにカールし、かつ前記縦方向に沿って経糸が途切れずに編み込まれていることを特徴とする。

【0009】

この発明の構造体は、少なくとも経糸を縦方向に配列した経糸の層と、横糸を横方向に配列した横糸の層と、編目層とを備え、前記編目層の編目と編目の間の渡り糸で、経糸の層と横糸の層が編目層に結合され、かつ前記縦方向に沿った編目数が、前記横方向の一端で他端よりも多いことにより、前記一端が外周となり前記他端が内周となるようにカールし、さらに前記縦方向に沿って経糸が途切れずに編み込まれているマルチレイヤ編地が立体的な形状に樹脂で固定されたものである。

【0010】

シート状の編地及び増やしと減らしとにより編幅を変更した編地は平面的である。この編地は円筒に巻き付けることはできるが、円錐に巻き付けると無理が生じる。同様に球面にはフィットしない。この発明で「立体的な構造を持つ」とは、球面あるいは円錐などにフィットし、不足あるいは遊びが生じないことである。マルチレイヤ編地の形状自体は一定ではないが、フィットする面は決まっており、その意味でこのような編地を立体的な構造を持つという。

【0011】

この発明では、以下の効果が得られる。

(1) 立体的な構造を持つマルチレイヤ編地を編成できる。これに伴ってマルチレイヤ編地を型に合わせて切断する必要が無く、経糸や横糸の切断を減らし、マルチレイヤ編地の強度を向上できる。

(2) マルチレイヤ編地には途中で切断されていない経糸や横糸があるので、これらの2つの方向に沿って強い強度を保つことができる。そのためマルチレイヤ編地を複数層に重ねる必要がない。なお強度をさらに増すために複数層に重ねることを排除するものではない。

(3) 元々立体的な構造を持つ編地なので、多数枚の編地を型上に重ねる作業が不要になる。

【0012】

好ましくは、経糸はカーボンファイバーで、横糸はアラミドファイバーもしくはガラスファイバーである。カーボンファイバーは強度が高いが曲げに弱く、この発明では経糸は編成中に曲げを受けないので、経糸に適している。アラミドファイバー及びガラスファイバーはカーボンファイバーに次ぐ強度を備え、曲げが容易なので、編幅の両端で折り返す横糸に適している。従って経糸方向に最大強度を備え、横糸方向がこれに次ぎ、かつ編地の編成が容易である。

【0013】

また好ましくは、前記引き返し編成により、前記上下の方向が長手方向となるテープの形状をしたマルチレイヤ編地を編成することにより、前記長手方向に沿った編目数がテープの幅方向の一端で他端よりも多く、前記一端側にカールし、かつ経糸が前記長手方向に沿って途切れずに編み込まれているマルチレイヤ編地を編成する、

【0014】

あるいは好ましくは、エリア間の境界が前記歯口の方向に平行になるように、前記マルチレイヤ編地をn個のエリアに分割して編成し(nは自然数で、n≧2)、前記n個のエリア中のm個のエリア(mは自然数で、n≧m≧2)の少なくとも編み終わりと編み始めのいずれか一方で、前記引き返し編成を行うことにより、エリア間の境界で前記経糸が途切れず、かつ前記m個のエリアでは編幅の一端で他端よりも前記上下の方向に沿った編目数が多いマルチレイヤ編地を編成する。

【0015】

この発明では、平面的なマルチレイヤ編地を編成することは容易で、テープ状でカールした編地を編成でき、また曲面の一部となる編地も編成できる。これらを組み合わせると、ほぼ任意の3次元形状の構造体が得られる。

【図面の簡単な説明】

【0016】

【図1】マルチレイヤ編地の編成原理を示す図

【図2】経糸挿入用の治具を示す図

【図3】マルチレイヤ編地の編組織を示す図

【図4】経糸と横糸供給用のヤーンキャリア、あるいは経糸とインレイ糸供給用のヤーンキャリアとの干渉を防止するための機構を示す図

【図5】編糸を平編みする編成組織を示す図

【図6】編糸をリブ編みする編成組織を示す図

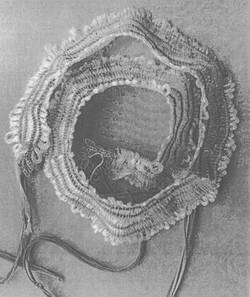

【図7】実施例で編成した編地の写真

【図8】図7の編地での、引き返し部を説明する写真

【図9】テープ状の編地とその応用例を示す図

【図10】ニットキャップ状の編地とその応用例を模式的に示す図

【発明を実施するための形態】

【0017】

以下に、発明を実施するための最適実施例を示す。この発明の範囲は、特許請求の範囲の記載に、周知技術による変更の可能性を加味して解釈されるべきである。

【実施例】

【0018】

図1〜図10に、実施例を示す。図1〜図6に実施例でのマルチレイヤ編地の編成方法を示す。図において、2は横編機で、例えば前針床Fと後針床Rとを備えるが、前針床Fのみでもよい。前後の針床F,R間の歯口3には経糸4が上下方向に通され、横糸6がヤーンキャリア10で供給され、編糸8がヤーンキャリア12で供給される。経糸4は例えばカーボンファイバー,ガラスファイバー,アラミドファイバーなどから成り、特に強度が高く曲げが困難なカーボンファイバーが好ましい。横糸6はガラスファイバーあるいはアラミドファイバーなどから成り、特に屈折が容易なアラミドファイバーが好ましい。ヤーンキャリア10は横糸6を供給するが、針床F,Rの針は横糸6に対しては編成動作を行わない。編糸8はヤーンキャリア12から供給され、針床F,Rの針による編成動作を受けて、編目(ニードルループ)と渡り糸(シンカーループ)とになり、経糸4と横糸6を互いに結びつける。

【0019】

図2は経糸4を供給するための治具14を示し、治具14には例えば多数の孔があり、この孔を経糸4が上から下へと通過して歯口3へ供給される。実施例では強化ファイバーとして経糸4と横糸6とを供給するが、これ以外に斜めに強化ファイバーを供給することもでき、その場合、例えば治具14を編地の斜め上から針床F,Rへ供給する。あるいは編地を、針床F,R間の目移しと針床のラッキングとにより、針床F,Rの長手方向に沿って移動させても、斜めに強化ファイバーを通すことができる。複数本の平行な経糸4は経糸の層を成し、複数本の平行な横糸6は横糸の層を成し、斜めに糸を供給する場合、これらに斜めの糸の層が加わる。斜めの糸は、例えば水平方向から45°傾いた方向と135°傾いた方向の2方向に配置する。

【0020】

図3にマルチレイヤ編地の構造を示し、図の上から下への順に経糸4の層と横糸6の層と編目16の層とがある。編目16,16間の渡り糸18は経糸4と横糸6を編目16に結び付け、編目16と渡り糸18とで経糸4の層と横糸6の層を結合する。17は1コース前の編目で、編目16を図3で横糸6の下側に固定する。図3の構造の編地から経糸4を除くと、一種のインレイ編地となる。なお通常のインレイ編地では、図3の経糸4の位置でも編目を形成してリブ編地とする。

【0021】

実施例では、歯口3の付近で経糸4がヤーンキャリア10,12と干渉する恐れがある。即ち、歯口3を上下に通過する経糸4が、ヤーンキャリア10,12により運ばれる恐れがある。これを防止するため、図4に示すようにヤーンキャリア10,12に干渉防止部材26を設けることが好ましい。図4において、針20,21は針床F,Rから出没し、ヤーンキャリア12から供給する編糸8により編目を形成する。ヤーンキャリア10,12には、歯口3の中央方向へ突き出した干渉防止部材26を設ける。干渉防止部材26は、針床F,Rの長手方向に沿った端面が例えば弧状を成し、経糸4と接触すると干渉防止部材26の端面に沿って経糸4を逃がす。この結果、経糸4を針床F,Rの長手方向に沿って移動させずに、ヤーンキャリア10,12が通過できる。

【0022】

なお干渉防止部材26を設けず、歯口3の幅を大きくし、ヤーンキャリア10,12の先端に取り付けたチップ24の付近で、経糸4がチップ24と接触しないようにしてもよい。ただしこのようにすると、大きな編目が形成されるので、編目の層の強度が低下する。

【0023】

図5,図6にマルチレイヤ編地の組織を示す。図5では、経糸4の層の前針床F側に横糸6の層が有り、さらに前針床F側に編目16の層がある。そして渡り糸18が経糸4の後側を通ることにより、経糸4の層と横糸6の層を編目16の層に結合する。図5では、例えば前針床Fの針のみでマルチレイヤ編地を編成でき、編目16の編組織は平編である。

【0024】

図6では、リブ編地を用いてマルチレイヤ編地を編成する。前針床Fと後針床Rとの間に経糸4の層があり、その両側に一対の横糸6,7を配置する。また編糸として一対の編糸8,9を用い、これらをリブ編成する。各編糸8,9により、前針床F側と後針床R側とに編目16を形成し、この間の渡り糸18,19により、経糸4と横糸6,7を編目16の層に結合する。

【0025】

図7,図8は螺旋状に編成したマルチレイヤ編地を示し、ここでは経糸及び横糸として組紐状の糸を用いているが、これは試作編地だからである。図7でマルチレイヤ編地の前後から延びている組紐状の糸が経糸で、マルチレイヤ編地の横方向に沿って折り返している組み紐状の糸が横糸である。マルチレイヤ編地が螺旋状になっているのは、編幅の内側と外側とで編目の数が異なるためで、編幅の内側では編目の数が少なく、外側では多い。このためマルチレイヤ編地は編目の少ない側を内側に、多い側を外側にカールし、図7の形態となる。図7,図8のマルチレイヤ編地は、長い場合は螺旋状となり、短い場合は螺旋の一部の形状となる。

【0026】

図8に引き返しの構造を示し、手書きの線で区別しているように、編地の長手方向に沿って、編幅に沿っての編目数が一定の区間28と、編目数が異なる区間29とがある。そして編目数が異なる区間29が引き返し区間で、引き返し区間では編目を保持している針のうち一部の針のみを用いて編成し、他の針は編目を保持していても動作させずに、編目を保持したままとする。図8では、編幅の外側(螺旋の外側)寄りの編目を保持する針のみを用いて編成を続行し、編幅の内側寄りの針は編成しない。このため編地の長手方向に沿っての編目数が、編幅の内側寄りと外側よりとで異なり、編目は立体的に変形しようとする。図7,図8のテープ状のマルチレイヤ編地は、球面、円錐面、ジョイント、その他適宜の立体形状にフィットするように、巻き付けることができる。なおこの編成自体は引き返しとして知られている。

【0027】

図9にマルチレイヤ編地の例を示し、30はマルチレイヤ編地で、例えば図7の構造の編地である。マルチレイヤ編地30の周方向に沿って経糸が複数本平行に配置され、半径方向に沿って横糸が複数本配置されている。経糸は好ましくはカーボンファイバーで、横糸は好ましくはアラミドファイバーもしくはガラスファイバーである。また編地30の強度への要求が低い場合、経糸、横糸ともアラミドファイバーなどとしても良い。マルチレイヤ編地30はリング状の面を補強するのに適している。そこで例えば車両用等のディスクブレーキのディスクロータ32を、マルチレイヤ編地30で補強できる。ディスクロータ32の側面にマルチレイヤ編地30を接着剤等で貼り付ける。図7に示したようにマルチレイヤ編地30はカールし、螺旋の1周分と重なり部31とからなる形状になるように編成すると、自然にディスクロータ32の側面にフィットする。そして適宜接着剤でマルチレイヤ編地30をディスクロータ32の側面に固着する。このようにするとディスクロータ32の側面が強化されるので高い制動力が得られ、カーボンファイバー、アラミドファイバー、ガラスファイバー等の経糸と横糸のために、耐熱性にも優れている。マルチレイヤ編地30に対しては、樹脂等を含浸させる等の適宜の処理を行っても良い。

【0028】

従来のマルチレイヤ編地では、図9の編地30のような構造をとることができない。このため編地をテープ状に編成し、適宜に切断して、ディスクロータ32の側面に貼り付けることになる。すると経糸も切断箇所で切断されるので、編地の強度が低下する。これを避けるためにマルチレイヤ編地を例えば複数層に重ねる必要がある。これに対して実施例では、例えば重なり部31でのみ編地30を重ねればよい。実施例では編地30を一切切断せず、従って編地30の内部では経糸も横糸も切断されないようにするが、一部の箇所で経糸もしくは横糸が切断されていることを排除するものではない。また図7で編地の外側から余っている経糸は切断する。

【0029】

図10のマルチレイヤ編地40は、ニットキャップ状、あるいは半球状等となる形状をしている。図10の下の編み出しライン50から上向きに編成し、編み終わりライン51で編成を終了する。図10の左右方向が編成時の巾方向、上下方向が編成時の丈方向である。マルチレイヤ編地40には、図10での上下方向に経糸4が途中で切断されずに編み込まれ、左右方向に横糸6が編み込まれている。また引き返し編成により、丈方向の目数は図10の左側で右側よりも大きい。引き返し編成では、ライン46a,47a,48aに沿って編目を保持したまま編成を休止する針の数を増し、ライン46b,47b,48bに沿って編成を休止した針での編成を再開する。これによりエリア41〜44を編成して、マルチレイヤ編地40とする。エリア41〜44の境界となるライン46a,b間,47a,b間,48a,b間で,経糸4は切断されずにつながっており、編目も丈方向に沿ってつながっている。編成後に、ライン50,51を接着剤その他適宜の手法で接続すると、図10の下部の形状となる。図10ではエリア41〜44のほぼ全体を引き返し編成したが、エリア41〜44の編み始めと編み終わりのみを引き返し編成し、エリア41〜44の図での右側の頂部(編幅の右端)では引き返しを行わなくても良い。その場合、引き返し編成以外の区間で、丈方向に沿った目数は編幅の右端と左端とで共通となる。また引き返しの条件、即ち何針毎に1針休止するかにより、ライン46a〜48bの傾きが定まり、エリア41〜44の一部のエリアを引き替えし無しで編成しても良い。

【0030】

実施例では螺旋状のテープと半球状の2つの構造体の形状を示した。しかし引き返しによって多様な立体的形状を実現でき、種々の形状の構造体を作成できる。またマルチレイヤ編地は樹脂で一定の形状に固定する必要はなく、樹脂で形状を固定せずに編地のままで用いても良い。すると経糸と横糸の2方向に強度を持ち、斜めの糸を備えている場合には縦横斜めの各方向に強度を持ち、他の方向には変形自在なものが得られる。

【0031】

実施例では以下の効果が得られる。

(1) 立体的な構造を持つマルチレイヤ編地を編成できる。これに伴ってマルチレイヤ編地を型に合わせて切断する必要が無く、従って経糸や横糸の切断を減らし、マルチレイヤ編地の強度を向上できる。

(2) マルチレイヤ編地には途中で切断されていない経糸や横糸があるので、これらの2つの方向に沿って強い強度を保つことができる。そのためマルチレイヤ編地を複数層に重ねる必要がない。なお強度をさらに増すために複数層に重ねることを排除するものではない。

(3) 元々立体的な構造を持つ編地を型等に合わせるので、多数枚の編地を型上に重ねる作業が不要になる。

【符号の説明】

【0032】

2 横編機

3 歯口

4 経糸

6,7 横糸

8,9 編糸

10,12 ヤーンキャリア

14 治具

16,17 編目

18,19 渡り糸

20,21 針

24 チップ

26 干渉防止部材

28 編目数が一定の区間

29 編目数が異なる区間

30,40 マルチレイヤ編地

31 重なり部

32 ディスクロータ

41〜44 エリア

46a〜48a ライン

46b〜48b ライン

50 編み出しライン

51 編み終わりライン

F 前針床

R 後針床

【技術分野】

【0001】

この発明は、縦横、縦横斜などの挿入糸で強化されたマルチレイヤ編地の編成方法と、編成されたマルチレイヤ編地、及び樹脂でマルチレイヤ編地の形状を固定した構造体とに関する。

【背景技術】

【0002】

FRP(Fiber Reinforced Plastic)として、カーボンファイバー、ガラスファイバーなどにより強化されたプラスチックが知られている。FRPではカーボンファイバー、ガラスファイバー、アラミドファイバーなどの強化ファイバーを樹脂で結合してシート材とし、強化ファイバーの方向が異なるシート材を積層し、形状を固定して構造体とする。樹脂で強化ファイバーを結合する代わりに、編糸で強化ファイバーを結合することが提案されている(特許文献1:特表2000-501792A(WO97/21860))。

【0003】

特許文献1では、強化ファイバーを縦方向に配列した層と、横方向に配列した層を設け、これらの層を編糸で結合することを開示している。製造に横編機を用い、経糸の層と横糸の層があり、かつ一種の編物なので、特許文献1では編成された編地をマルチレイヤ編地(多層編み構造体)と呼んでいる。編成では、経糸を複数本平行に配置し、横編機の歯口を通過するように上部から供給する。横糸は横編機のヤーンキャリアで供給し、インレイと呼ばれる手法で編成する。すると編糸が経糸と横糸とを結合する。

【0004】

特許文献1の手法では長方形の編地が編成され、減らし及び増やしにより長方形以外の形状にも編成できるが、編地はいずれも平面的である。この編地に立体的な形状を持たせる場合、編地を切断して互いに接着する必要がある。編地を切断すると、強化ファイバーが切断され強度が低下するので、編地を複数枚積層する必要がある。また立体的な形状にするには、多数枚に切断した編地を型などに貼り付ける必要があり、編地の枚数が多いとこの作業も大変である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特表2000-501792A

【発明の概要】

【発明が解決しようとする課題】

【0006】

この発明の課題は、マルチレイヤ編地を必要な形状に編成できるようにして、マルチレイヤ編地の経糸あるいは横糸の切断を不要にすることにある。

この発明の課題はさらに、経糸及び横糸が切断されていないため強度が高いマルチレイヤ編地と、この編地を用いた構造体とを提供することにある。

【課題を解決するための手段】

【0007】

この発明のマルチレイヤ編地の編成方法は、経糸の層と横糸の層を編糸で結合したマルチレイヤ編地を編成するために、

横編機の歯口を上下に経糸を通し、

横編機のヤーンキャリアにより横糸を歯口に沿って供給し、

横編機の他のヤーンキャリアで編糸を歯口に供給し、

横編機の針床の針で前記編糸により編目を形成することにより、編目と編目との間の渡り糸と編目とで経糸と横糸を結合して、マルチレイヤ編地を編成する方法において、

前記編糸で形成した編目を保持している針の一部のみを用いて新たな編目を形成するとともに、編目を保持している他の針は編目を保持したまま、新たな編目を形成しないようにする引き返し編成を行うことにより、編幅の一端で他端よりも前記上下の方向に沿った編目数が多く、前記一端が外周となり前記他端が内周となるようにカールし、かつ編み出しから編み終わりまで経糸が途切れずに編み込まれているマルチレイヤ編地を編成することを特徴とする。カールの度合いは外周と内周との編目数の差と編幅との比で定まり、最終的な形状に合わせて、引き返し編成を行う編丈(外周と内周との編目数の差)を決定する。

【0008】

この発明のマルチレイヤ編地は、少なくとも経糸を縦方向に配列した経糸の層と、横糸を横方向に配列した横糸の層と、編目層とを備え、前記編目層の編目と編目との間の渡り糸で、経糸の層と横糸の層が編目層に結合されたマルチレイヤ編地であって、前記縦方向に沿った編目数が、前記横方向の一端で他端よりも多いことにより、前記一端が外周となり前記他端が内周となるようにカールし、かつ前記縦方向に沿って経糸が途切れずに編み込まれていることを特徴とする。

【0009】

この発明の構造体は、少なくとも経糸を縦方向に配列した経糸の層と、横糸を横方向に配列した横糸の層と、編目層とを備え、前記編目層の編目と編目の間の渡り糸で、経糸の層と横糸の層が編目層に結合され、かつ前記縦方向に沿った編目数が、前記横方向の一端で他端よりも多いことにより、前記一端が外周となり前記他端が内周となるようにカールし、さらに前記縦方向に沿って経糸が途切れずに編み込まれているマルチレイヤ編地が立体的な形状に樹脂で固定されたものである。

【0010】

シート状の編地及び増やしと減らしとにより編幅を変更した編地は平面的である。この編地は円筒に巻き付けることはできるが、円錐に巻き付けると無理が生じる。同様に球面にはフィットしない。この発明で「立体的な構造を持つ」とは、球面あるいは円錐などにフィットし、不足あるいは遊びが生じないことである。マルチレイヤ編地の形状自体は一定ではないが、フィットする面は決まっており、その意味でこのような編地を立体的な構造を持つという。

【0011】

この発明では、以下の効果が得られる。

(1) 立体的な構造を持つマルチレイヤ編地を編成できる。これに伴ってマルチレイヤ編地を型に合わせて切断する必要が無く、経糸や横糸の切断を減らし、マルチレイヤ編地の強度を向上できる。

(2) マルチレイヤ編地には途中で切断されていない経糸や横糸があるので、これらの2つの方向に沿って強い強度を保つことができる。そのためマルチレイヤ編地を複数層に重ねる必要がない。なお強度をさらに増すために複数層に重ねることを排除するものではない。

(3) 元々立体的な構造を持つ編地なので、多数枚の編地を型上に重ねる作業が不要になる。

【0012】

好ましくは、経糸はカーボンファイバーで、横糸はアラミドファイバーもしくはガラスファイバーである。カーボンファイバーは強度が高いが曲げに弱く、この発明では経糸は編成中に曲げを受けないので、経糸に適している。アラミドファイバー及びガラスファイバーはカーボンファイバーに次ぐ強度を備え、曲げが容易なので、編幅の両端で折り返す横糸に適している。従って経糸方向に最大強度を備え、横糸方向がこれに次ぎ、かつ編地の編成が容易である。

【0013】

また好ましくは、前記引き返し編成により、前記上下の方向が長手方向となるテープの形状をしたマルチレイヤ編地を編成することにより、前記長手方向に沿った編目数がテープの幅方向の一端で他端よりも多く、前記一端側にカールし、かつ経糸が前記長手方向に沿って途切れずに編み込まれているマルチレイヤ編地を編成する、

【0014】

あるいは好ましくは、エリア間の境界が前記歯口の方向に平行になるように、前記マルチレイヤ編地をn個のエリアに分割して編成し(nは自然数で、n≧2)、前記n個のエリア中のm個のエリア(mは自然数で、n≧m≧2)の少なくとも編み終わりと編み始めのいずれか一方で、前記引き返し編成を行うことにより、エリア間の境界で前記経糸が途切れず、かつ前記m個のエリアでは編幅の一端で他端よりも前記上下の方向に沿った編目数が多いマルチレイヤ編地を編成する。

【0015】

この発明では、平面的なマルチレイヤ編地を編成することは容易で、テープ状でカールした編地を編成でき、また曲面の一部となる編地も編成できる。これらを組み合わせると、ほぼ任意の3次元形状の構造体が得られる。

【図面の簡単な説明】

【0016】

【図1】マルチレイヤ編地の編成原理を示す図

【図2】経糸挿入用の治具を示す図

【図3】マルチレイヤ編地の編組織を示す図

【図4】経糸と横糸供給用のヤーンキャリア、あるいは経糸とインレイ糸供給用のヤーンキャリアとの干渉を防止するための機構を示す図

【図5】編糸を平編みする編成組織を示す図

【図6】編糸をリブ編みする編成組織を示す図

【図7】実施例で編成した編地の写真

【図8】図7の編地での、引き返し部を説明する写真

【図9】テープ状の編地とその応用例を示す図

【図10】ニットキャップ状の編地とその応用例を模式的に示す図

【発明を実施するための形態】

【0017】

以下に、発明を実施するための最適実施例を示す。この発明の範囲は、特許請求の範囲の記載に、周知技術による変更の可能性を加味して解釈されるべきである。

【実施例】

【0018】

図1〜図10に、実施例を示す。図1〜図6に実施例でのマルチレイヤ編地の編成方法を示す。図において、2は横編機で、例えば前針床Fと後針床Rとを備えるが、前針床Fのみでもよい。前後の針床F,R間の歯口3には経糸4が上下方向に通され、横糸6がヤーンキャリア10で供給され、編糸8がヤーンキャリア12で供給される。経糸4は例えばカーボンファイバー,ガラスファイバー,アラミドファイバーなどから成り、特に強度が高く曲げが困難なカーボンファイバーが好ましい。横糸6はガラスファイバーあるいはアラミドファイバーなどから成り、特に屈折が容易なアラミドファイバーが好ましい。ヤーンキャリア10は横糸6を供給するが、針床F,Rの針は横糸6に対しては編成動作を行わない。編糸8はヤーンキャリア12から供給され、針床F,Rの針による編成動作を受けて、編目(ニードルループ)と渡り糸(シンカーループ)とになり、経糸4と横糸6を互いに結びつける。

【0019】

図2は経糸4を供給するための治具14を示し、治具14には例えば多数の孔があり、この孔を経糸4が上から下へと通過して歯口3へ供給される。実施例では強化ファイバーとして経糸4と横糸6とを供給するが、これ以外に斜めに強化ファイバーを供給することもでき、その場合、例えば治具14を編地の斜め上から針床F,Rへ供給する。あるいは編地を、針床F,R間の目移しと針床のラッキングとにより、針床F,Rの長手方向に沿って移動させても、斜めに強化ファイバーを通すことができる。複数本の平行な経糸4は経糸の層を成し、複数本の平行な横糸6は横糸の層を成し、斜めに糸を供給する場合、これらに斜めの糸の層が加わる。斜めの糸は、例えば水平方向から45°傾いた方向と135°傾いた方向の2方向に配置する。

【0020】

図3にマルチレイヤ編地の構造を示し、図の上から下への順に経糸4の層と横糸6の層と編目16の層とがある。編目16,16間の渡り糸18は経糸4と横糸6を編目16に結び付け、編目16と渡り糸18とで経糸4の層と横糸6の層を結合する。17は1コース前の編目で、編目16を図3で横糸6の下側に固定する。図3の構造の編地から経糸4を除くと、一種のインレイ編地となる。なお通常のインレイ編地では、図3の経糸4の位置でも編目を形成してリブ編地とする。

【0021】

実施例では、歯口3の付近で経糸4がヤーンキャリア10,12と干渉する恐れがある。即ち、歯口3を上下に通過する経糸4が、ヤーンキャリア10,12により運ばれる恐れがある。これを防止するため、図4に示すようにヤーンキャリア10,12に干渉防止部材26を設けることが好ましい。図4において、針20,21は針床F,Rから出没し、ヤーンキャリア12から供給する編糸8により編目を形成する。ヤーンキャリア10,12には、歯口3の中央方向へ突き出した干渉防止部材26を設ける。干渉防止部材26は、針床F,Rの長手方向に沿った端面が例えば弧状を成し、経糸4と接触すると干渉防止部材26の端面に沿って経糸4を逃がす。この結果、経糸4を針床F,Rの長手方向に沿って移動させずに、ヤーンキャリア10,12が通過できる。

【0022】

なお干渉防止部材26を設けず、歯口3の幅を大きくし、ヤーンキャリア10,12の先端に取り付けたチップ24の付近で、経糸4がチップ24と接触しないようにしてもよい。ただしこのようにすると、大きな編目が形成されるので、編目の層の強度が低下する。

【0023】

図5,図6にマルチレイヤ編地の組織を示す。図5では、経糸4の層の前針床F側に横糸6の層が有り、さらに前針床F側に編目16の層がある。そして渡り糸18が経糸4の後側を通ることにより、経糸4の層と横糸6の層を編目16の層に結合する。図5では、例えば前針床Fの針のみでマルチレイヤ編地を編成でき、編目16の編組織は平編である。

【0024】

図6では、リブ編地を用いてマルチレイヤ編地を編成する。前針床Fと後針床Rとの間に経糸4の層があり、その両側に一対の横糸6,7を配置する。また編糸として一対の編糸8,9を用い、これらをリブ編成する。各編糸8,9により、前針床F側と後針床R側とに編目16を形成し、この間の渡り糸18,19により、経糸4と横糸6,7を編目16の層に結合する。

【0025】

図7,図8は螺旋状に編成したマルチレイヤ編地を示し、ここでは経糸及び横糸として組紐状の糸を用いているが、これは試作編地だからである。図7でマルチレイヤ編地の前後から延びている組紐状の糸が経糸で、マルチレイヤ編地の横方向に沿って折り返している組み紐状の糸が横糸である。マルチレイヤ編地が螺旋状になっているのは、編幅の内側と外側とで編目の数が異なるためで、編幅の内側では編目の数が少なく、外側では多い。このためマルチレイヤ編地は編目の少ない側を内側に、多い側を外側にカールし、図7の形態となる。図7,図8のマルチレイヤ編地は、長い場合は螺旋状となり、短い場合は螺旋の一部の形状となる。

【0026】

図8に引き返しの構造を示し、手書きの線で区別しているように、編地の長手方向に沿って、編幅に沿っての編目数が一定の区間28と、編目数が異なる区間29とがある。そして編目数が異なる区間29が引き返し区間で、引き返し区間では編目を保持している針のうち一部の針のみを用いて編成し、他の針は編目を保持していても動作させずに、編目を保持したままとする。図8では、編幅の外側(螺旋の外側)寄りの編目を保持する針のみを用いて編成を続行し、編幅の内側寄りの針は編成しない。このため編地の長手方向に沿っての編目数が、編幅の内側寄りと外側よりとで異なり、編目は立体的に変形しようとする。図7,図8のテープ状のマルチレイヤ編地は、球面、円錐面、ジョイント、その他適宜の立体形状にフィットするように、巻き付けることができる。なおこの編成自体は引き返しとして知られている。

【0027】

図9にマルチレイヤ編地の例を示し、30はマルチレイヤ編地で、例えば図7の構造の編地である。マルチレイヤ編地30の周方向に沿って経糸が複数本平行に配置され、半径方向に沿って横糸が複数本配置されている。経糸は好ましくはカーボンファイバーで、横糸は好ましくはアラミドファイバーもしくはガラスファイバーである。また編地30の強度への要求が低い場合、経糸、横糸ともアラミドファイバーなどとしても良い。マルチレイヤ編地30はリング状の面を補強するのに適している。そこで例えば車両用等のディスクブレーキのディスクロータ32を、マルチレイヤ編地30で補強できる。ディスクロータ32の側面にマルチレイヤ編地30を接着剤等で貼り付ける。図7に示したようにマルチレイヤ編地30はカールし、螺旋の1周分と重なり部31とからなる形状になるように編成すると、自然にディスクロータ32の側面にフィットする。そして適宜接着剤でマルチレイヤ編地30をディスクロータ32の側面に固着する。このようにするとディスクロータ32の側面が強化されるので高い制動力が得られ、カーボンファイバー、アラミドファイバー、ガラスファイバー等の経糸と横糸のために、耐熱性にも優れている。マルチレイヤ編地30に対しては、樹脂等を含浸させる等の適宜の処理を行っても良い。

【0028】

従来のマルチレイヤ編地では、図9の編地30のような構造をとることができない。このため編地をテープ状に編成し、適宜に切断して、ディスクロータ32の側面に貼り付けることになる。すると経糸も切断箇所で切断されるので、編地の強度が低下する。これを避けるためにマルチレイヤ編地を例えば複数層に重ねる必要がある。これに対して実施例では、例えば重なり部31でのみ編地30を重ねればよい。実施例では編地30を一切切断せず、従って編地30の内部では経糸も横糸も切断されないようにするが、一部の箇所で経糸もしくは横糸が切断されていることを排除するものではない。また図7で編地の外側から余っている経糸は切断する。

【0029】

図10のマルチレイヤ編地40は、ニットキャップ状、あるいは半球状等となる形状をしている。図10の下の編み出しライン50から上向きに編成し、編み終わりライン51で編成を終了する。図10の左右方向が編成時の巾方向、上下方向が編成時の丈方向である。マルチレイヤ編地40には、図10での上下方向に経糸4が途中で切断されずに編み込まれ、左右方向に横糸6が編み込まれている。また引き返し編成により、丈方向の目数は図10の左側で右側よりも大きい。引き返し編成では、ライン46a,47a,48aに沿って編目を保持したまま編成を休止する針の数を増し、ライン46b,47b,48bに沿って編成を休止した針での編成を再開する。これによりエリア41〜44を編成して、マルチレイヤ編地40とする。エリア41〜44の境界となるライン46a,b間,47a,b間,48a,b間で,経糸4は切断されずにつながっており、編目も丈方向に沿ってつながっている。編成後に、ライン50,51を接着剤その他適宜の手法で接続すると、図10の下部の形状となる。図10ではエリア41〜44のほぼ全体を引き返し編成したが、エリア41〜44の編み始めと編み終わりのみを引き返し編成し、エリア41〜44の図での右側の頂部(編幅の右端)では引き返しを行わなくても良い。その場合、引き返し編成以外の区間で、丈方向に沿った目数は編幅の右端と左端とで共通となる。また引き返しの条件、即ち何針毎に1針休止するかにより、ライン46a〜48bの傾きが定まり、エリア41〜44の一部のエリアを引き替えし無しで編成しても良い。

【0030】

実施例では螺旋状のテープと半球状の2つの構造体の形状を示した。しかし引き返しによって多様な立体的形状を実現でき、種々の形状の構造体を作成できる。またマルチレイヤ編地は樹脂で一定の形状に固定する必要はなく、樹脂で形状を固定せずに編地のままで用いても良い。すると経糸と横糸の2方向に強度を持ち、斜めの糸を備えている場合には縦横斜めの各方向に強度を持ち、他の方向には変形自在なものが得られる。

【0031】

実施例では以下の効果が得られる。

(1) 立体的な構造を持つマルチレイヤ編地を編成できる。これに伴ってマルチレイヤ編地を型に合わせて切断する必要が無く、従って経糸や横糸の切断を減らし、マルチレイヤ編地の強度を向上できる。

(2) マルチレイヤ編地には途中で切断されていない経糸や横糸があるので、これらの2つの方向に沿って強い強度を保つことができる。そのためマルチレイヤ編地を複数層に重ねる必要がない。なお強度をさらに増すために複数層に重ねることを排除するものではない。

(3) 元々立体的な構造を持つ編地を型等に合わせるので、多数枚の編地を型上に重ねる作業が不要になる。

【符号の説明】

【0032】

2 横編機

3 歯口

4 経糸

6,7 横糸

8,9 編糸

10,12 ヤーンキャリア

14 治具

16,17 編目

18,19 渡り糸

20,21 針

24 チップ

26 干渉防止部材

28 編目数が一定の区間

29 編目数が異なる区間

30,40 マルチレイヤ編地

31 重なり部

32 ディスクロータ

41〜44 エリア

46a〜48a ライン

46b〜48b ライン

50 編み出しライン

51 編み終わりライン

F 前針床

R 後針床

【特許請求の範囲】

【請求項1】

経糸の層と横糸の層を編糸で結合したマルチレイヤ編地を編成するために、

横編機の歯口を上下に経糸を通し、

横編機のヤーンキャリアにより横糸を歯口に沿って供給し、

横編機の他のヤーンキャリアで編糸を歯口に供給し、

横編機の針床の針で前記編糸により編目を形成することにより、編目と編目との間の渡り糸と編目とで経糸と横糸を結合して、マルチレイヤ編地を編成する方法において、

前記編糸で形成した編目を保持している針の一部のみを用いて新たな編目を形成するとともに、編目を保持している他の針は編目を保持したまま、新たな編目を形成しないようにする引き返し編成を行うことにより、編幅の一端で他端よりも前記上下の方向に沿った編目数が多く、前記一端が外周となり前記他端が内周となるようにカールし、かつ編み出しから編み終わりまで経糸が途切れずに編み込まれているマルチレイヤ編地を編成することを特徴とする、マルチレイヤ編地の編成方法。

【請求項2】

前記経糸はカーボンファイバーで、横糸はアラミドファイバーもしくはガラスファイバーであることを特徴とする、請求項1のマルチレイヤ編地の編成方法。

【請求項3】

前記引き返し編成により、前記上下の方向が長手方向となるテープの形状をしたマルチレイヤ編地を編成することにより、前記長手方向に沿った編目数がテープの幅方向の一端で他端よりも多く、前記一端側にカールし、かつ経糸が前記長手方向に沿って途切れずに編み込まれているマルチレイヤ編地を編成することを特徴とする、請求項1または2のマルチレイヤ編地の編成方法。

【請求項4】

エリア間の境界が前記歯口の方向に平行になるように、前記マルチレイヤ編地をn個のエリアに分割して編成し(nは自然数で、n≧2)、前記n個のエリア中のm個のエリア(mは自然数で、n≧m≧2)の少なくとも編み終わりと編み始めのいずれか一方で、前記引き返し編成を行うことにより、エリア間の境界で前記経糸が途切れず、かつ前記m個のエリアでは編幅の一端で他端よりも前記上下の方向に沿った編目数が多いマルチレイヤ編地を編成することを特徴とする、請求項1または2のマルチレイヤ編地の編成方法。

【請求項5】

少なくとも経糸を縦方向に配列した経糸の層と、横糸を横方向に配列した横糸の層と、編目層とを備え、前記編目層の編目と編目との間の渡り糸で、経糸の層と横糸の層が編目層に結合されたマルチレイヤ編地であって、

前記縦方向に沿った編目数が、前記横方向の一端で他端よりも多いことにより、前記一端が外周となり前記他端が内周となるようにカールし、かつ前記縦方向に沿って経糸が途切れずに編み込まれていることを特徴とする、マルチレイヤ編地。

【請求項6】

少なくとも経糸を縦方向に配列した経糸の層と、横糸を横方向に配列した横糸の層と、編目層とを備え、前記編目層の編目と編目の間の渡り糸で、経糸の層と横糸の層が編目層に結合され、かつ前記縦方向に沿った編目数が、前記横方向の一端で他端よりも多いことにより、前記一端が外周となり前記他端が内周となるようにカールし、さらに前記縦方向に沿って経糸が途切れずに編み込まれているマルチレイヤ編地が立体的な形状に樹脂で固定された構造体。

【請求項1】

経糸の層と横糸の層を編糸で結合したマルチレイヤ編地を編成するために、

横編機の歯口を上下に経糸を通し、

横編機のヤーンキャリアにより横糸を歯口に沿って供給し、

横編機の他のヤーンキャリアで編糸を歯口に供給し、

横編機の針床の針で前記編糸により編目を形成することにより、編目と編目との間の渡り糸と編目とで経糸と横糸を結合して、マルチレイヤ編地を編成する方法において、

前記編糸で形成した編目を保持している針の一部のみを用いて新たな編目を形成するとともに、編目を保持している他の針は編目を保持したまま、新たな編目を形成しないようにする引き返し編成を行うことにより、編幅の一端で他端よりも前記上下の方向に沿った編目数が多く、前記一端が外周となり前記他端が内周となるようにカールし、かつ編み出しから編み終わりまで経糸が途切れずに編み込まれているマルチレイヤ編地を編成することを特徴とする、マルチレイヤ編地の編成方法。

【請求項2】

前記経糸はカーボンファイバーで、横糸はアラミドファイバーもしくはガラスファイバーであることを特徴とする、請求項1のマルチレイヤ編地の編成方法。

【請求項3】

前記引き返し編成により、前記上下の方向が長手方向となるテープの形状をしたマルチレイヤ編地を編成することにより、前記長手方向に沿った編目数がテープの幅方向の一端で他端よりも多く、前記一端側にカールし、かつ経糸が前記長手方向に沿って途切れずに編み込まれているマルチレイヤ編地を編成することを特徴とする、請求項1または2のマルチレイヤ編地の編成方法。

【請求項4】

エリア間の境界が前記歯口の方向に平行になるように、前記マルチレイヤ編地をn個のエリアに分割して編成し(nは自然数で、n≧2)、前記n個のエリア中のm個のエリア(mは自然数で、n≧m≧2)の少なくとも編み終わりと編み始めのいずれか一方で、前記引き返し編成を行うことにより、エリア間の境界で前記経糸が途切れず、かつ前記m個のエリアでは編幅の一端で他端よりも前記上下の方向に沿った編目数が多いマルチレイヤ編地を編成することを特徴とする、請求項1または2のマルチレイヤ編地の編成方法。

【請求項5】

少なくとも経糸を縦方向に配列した経糸の層と、横糸を横方向に配列した横糸の層と、編目層とを備え、前記編目層の編目と編目との間の渡り糸で、経糸の層と横糸の層が編目層に結合されたマルチレイヤ編地であって、

前記縦方向に沿った編目数が、前記横方向の一端で他端よりも多いことにより、前記一端が外周となり前記他端が内周となるようにカールし、かつ前記縦方向に沿って経糸が途切れずに編み込まれていることを特徴とする、マルチレイヤ編地。

【請求項6】

少なくとも経糸を縦方向に配列した経糸の層と、横糸を横方向に配列した横糸の層と、編目層とを備え、前記編目層の編目と編目の間の渡り糸で、経糸の層と横糸の層が編目層に結合され、かつ前記縦方向に沿った編目数が、前記横方向の一端で他端よりも多いことにより、前記一端が外周となり前記他端が内周となるようにカールし、さらに前記縦方向に沿って経糸が途切れずに編み込まれているマルチレイヤ編地が立体的な形状に樹脂で固定された構造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図9】

【図10】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図9】

【図10】

【図7】

【図8】

【公開番号】特開2011−202328(P2011−202328A)

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願番号】特願2010−73029(P2010−73029)

【出願日】平成22年3月26日(2010.3.26)

【出願人】(000151221)株式会社島精機製作所 (357)

【Fターム(参考)】

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願日】平成22年3月26日(2010.3.26)

【出願人】(000151221)株式会社島精機製作所 (357)

【Fターム(参考)】

[ Back to top ]