マルチワイヤ配線板の製造方法

【目的】高性能厚付け無電解銅めっきによるポリイミド系材料を使用したマルチワイヤ配線板の新たなスルーホールめっき方法を提供すること。

【構成】ポリイミド、マレイミド及びこれらを変性したもののうちから選択された基材、これらの材料のうちから選択された2以上の材料の組合わせよりなる基材もしくはこれらの材料から選択された1以上の材料と、その他の材料より選択された1以上の材料との組合わせよりなる基材に回路加工をを行い、必要ならばこれらを接着材を介して重ね合わせ加熱加圧して積層一体化した後、布線用の接着剤を介して絶縁電線を引き回してプリプレグ等で固着し、その後、穴をあけ、必要ならばスミア除去処理を施した後、露出した絶縁体表面に無電解銅めっきを析出させるための無電解銅めっき前処理を行い無電解銅めっきを析出させること。

【構成】ポリイミド、マレイミド及びこれらを変性したもののうちから選択された基材、これらの材料のうちから選択された2以上の材料の組合わせよりなる基材もしくはこれらの材料から選択された1以上の材料と、その他の材料より選択された1以上の材料との組合わせよりなる基材に回路加工をを行い、必要ならばこれらを接着材を介して重ね合わせ加熱加圧して積層一体化した後、布線用の接着剤を介して絶縁電線を引き回してプリプレグ等で固着し、その後、穴をあけ、必要ならばスミア除去処理を施した後、露出した絶縁体表面に無電解銅めっきを析出させるための無電解銅めっき前処理を行い無電解銅めっきを析出させること。

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明は、ポリイミド系材料を使用したマルチワイヤ配線板の製造方法、特にスルーホールめっき方法に関する。

【0002】

【従来の技術】従来、ポリイミド、マレイミド及びこれらを変性した材料(以後ポリイミド系材料と称す)を使用したマルチワイヤ配線板のスルーホールめっき方法は、他のエポキシ基材の場合と同様に、スルーホール内に無電解銅めっき感受性を与えるための無電解銅めっき前処理を行った後、厚付け高性能無電解銅めっきを所望の厚さ行うか、もしくは厚付け高性能無電解銅めっきを薄く(1〜20μm)付けた後、電解銅めっきを所望の厚さ行うかのいずれかの方法によっていた。

【0003】

【発明が解決しようとする課題】マルチワイヤ配線板では、基本的に無電解銅めっきによりスルーホールを形成するため、スルーホールの小径化に伴うスルーホール開口部付近と基板中央部付近とにおいて、めっき厚さが異なるといういわゆる付きまわり性の問題がない。電解銅めっきを併用する場合も無電解銅の下地が厚く電解銅が薄いため、この問題は比較的楽になる傾向にある。しかし、ポリイミド系材料には耐アルカリ性が低い材料が多いという問題があり、高温、高アルカリ水溶液である無電解銅めっき液に浸漬してスルーホールめっきを行う場合に、スルーホールめっきボイドが発生し易く、これらのボイドにより部品のはんだ実装時にボイド部よりガスが吹き出してブローホールと呼ばれるはんだの空洞が形成され信頼性が低下するという問題があった。また、小径スルーホールにおいてはスルーホール内のめっき液の流れが悪いため、耐アルカリ性が悪いポリイミド系材料が溶解するばかりでなく、無電解銅めっき反応を阻害してめっきが薄くなるという問題もあった。

【0004】なお、めっきボイドの原因は、スルーホール内が全て銅に覆われて同皮膜が形成される前にめっきの触媒及びもしくは触媒上に成長した銅粒子が、基板のポリイミド系材料がアルカリ溶液により溶解されると共に洗い流されるためと推定されている。

【0005】本発明は、以上述べられた問題点を解決することを目的とした高性能厚付け無電解銅めっきによるポリイミド系材料を使用したマルチワイヤ配線板の新たなスルーホールめっき方法を提供するものである。

【0006】

【課題を解決するための手段】本発明は、ポリイミド、マレイミド及びこれらを変性したもののうちから選択された基材、これらの材料のうちから選択された2以上の材料の組合わせよりなる基材もしくはこれらの材料から選択された1以上の材料と、その他の材料より選択された1以上の材料との組合わせよりなる基材に回路加工をを行い、必要ならばこれらを接着材を介して重ね合わせ加熱加圧して積層一体化した後、布線用の接着剤を介して絶縁電線を引き回してプリプレグ等で固着し、その後、穴をあけ、必要ならばスミア除去処理を施した後、露出した絶縁体表面に無電解銅めっきを析出させるための無電解銅めっき前処理を行い無電解銅めっきを析出させる。

【0007】無電解めっき前処理は脱脂、コンディショニング、ソフトエッチング、触媒付与、増感等の工程からなり、市販の薬液及びメーカ推奨プロセスが使用可能である。例えば、脱脂とコンディショニングを同時に行うもの、触媒付与工程が2液であるものなども使用できる。1回目の無電解銅めっきは、次工程の2回目の無電解めっき前処理で完全に除去されてはならない。除去される要素としては、ソフトエッチング、触媒付与、増感の各工程が考えられる。特にソフトエッチングでは使用薬液の種類と処理時間で銅の除去量に大きな差があるため、最低めっき厚さを使用プロセスに合わせて定める必要がある。1回目の無電解銅めっきで発生しためっきボイドは、そのままめっき時間を延長してめっき厚さを厚くしても解消されず、また2回目の無電解めっきの析出により当初ボイドであった部分とその他の部分とにめっき厚の大きな段差が形成されるため適当ではない。本発明における検討では、1回目の無電解銅めっきの厚さは1μmから20μmが適当であり、さらに5μmから15μmが最適な条件であった。

【0008】1回目の無電解銅めっきが終了した後、必要ならば基板の水洗等の工程を行った後2回目の無電解めっき前処理を行い、引き続き2回目の無電解銅めっきを行う。2回目の無電解めっき前処理は1回目と条件的に何等変更する必要はない。2回目の無電解銅めっきは、めっき液としては1回目と条件変更する必要はなく、めっき厚さにも当初ボイドであった部分が銅にカバーされている限り厚さ制限はない。但し、通常スルーホールめっきの最低厚さは各規格により定まっているため、当初ボイドであった部分のめっき厚さがそれを越えるように設定しなければならない。本発明の検討では25μmとした。

【0009】基材がフィルム状のポリイミドを含む場合、例えばポリイミドフレキシブル配線板とマルチワイヤ配線板が合体したリジットフレックス配線板や、ポリイミドフィルム上に布線したフレキシブルマルチワイヤ配線板であるような場合、通常厚付け無電解銅めっきによるスルーホールめっきが困難であるが、本発明の方法によればめっきが可能である。フィルム状の基材としては、耐アルカリ性の高いユーピレックス(宇部興産製,商品名)ポリイミドフィルムが使用可能であるが、通常は困難であるカプトン(東レデュポン製,商品名)やアピカル(カネカ製,商品名)等のポリイミドフィルムが使用できる。無電解めっき前処理条件、無電解めっき条件はエポキシ等の通常基材における条件から変更する必要はない。

【0010】基材がガラス繊維、ポリアラミド繊維などの繊維もしくはこれらの織布ないし不織布により強化されている場合、本発明によれば、強化繊維上のめっき付着性が改善できる。一般に、強化繊維上では無電解めっき触媒の吸着性が悪く、特にガラス繊維は厚付け無電解銅めっきにより溶解もあるため、めっきのカバーが悪い傾向にあり、さらに樹脂がポリイミド系材料である場合にはめっき付着性の悪さが助長される傾向にあるが、本発明の方法によれば問題がない。

【0011】基材がプラズマ溶射により形成されたセラミック層を含む場合、通常厚付け無電解めっきによるスルーホールめっきは、セラミック層部分においてめっきボイドが発生し易く、さらに樹脂がポリイミド系材料である場合にはめっき付着性の悪さが助長される傾向にあるが、本方法によれば大幅に改善される。セラミックとしてはコージェライト、アルミナ、ジルコニア、ムライトが使用できる。

【0012】基材がポーラスなセラミックに樹脂を含浸したもの及び添加剤を含む基剤の場合にも、強化繊維材やプラズマ溶射材と同様なめっき付着性の悪さがあるが、本方法によれば大幅に改善される。

【0013】積層接着用の接着材料としては、配線板分野で一般的に用いられている縮合反応が終了した縮合型ポリイミドもしくはこれを変性した材料よりなる接着剤、付加型のマレイミドもしくはこれを変性した材料よりなる接着剤、エポキシ樹脂もしくはフェノキシ樹脂もしくはこれらの混合材料よりなる接着剤、エポキシ樹脂もしくはフェノキシ樹脂とニトリルゴムよりなる接着剤、アクリルゴム系接着剤、ブチラール系接着剤もしくはこれら接着用材料の混合組成よりなる接着剤から選択される接着材料が使用可能である。基材も接着材もポリイミド系である場合は、本発明のめっき方法による改善効果が大きい。

【0014】接着材は、強化繊維布に樹脂を塗布乾燥したプリプレグと樹脂単体もしくは添加剤を加えた樹脂をフィルム樹状にしたドライフィルムのいずれの形状でもよい。接着材もポリイミド系である場合は、本発明のめっき方法による改善効果が大きい。

【0015】工程A及び工程Bの間に電解銅めっき工程を付加することは、本発明の趣旨に何等障害がない、また工程A及び工程Bの後に電解銅めっき工程、電解はんだめっき工程、電解金めっき工程等を付加することは、本発明の趣旨に何等障害がない。

【0016】工程A及び工程Bの間に無電解めっき前処理工程と電解銅めっき工程を付加することは、本発明の趣旨に何等障害がない。この場合、新たに付加した無電解めっき前処理工程によって吸着した無電解めっき触媒に対し電解銅めっきによる電流の流れ込みにより、めっき不析出部がある程度銅によってカバーされる。電解銅めっきの厚さは、工程Bの無電解めっき前処理により溶解されない程度あればよい。工程Bは電解銅めっきによってもカバーされなかった部分にめっきを析出させる。なお、電解銅めっきは硫酸銅めっき、無電解めっき前処理は触媒の吸着料が多いものが適当である。

【0017】

【作用】効果の要因は現在のところ明らかになっていない。しかし、以下に述べるような推定がされている。

【0018】スルーホール内のめっき付性とスルーホール内に露出した銅の面積とにはある程度の関連性が認められており、全くスルーホール内に内層銅箔の露出がない場合の方が露出がある場合に比較してめっきボイド欠陥が多い傾向にある。この原因として、銅近傍に存在するめっき触媒に対して銅上で進行する無電解銅めっき反応より還元電流が流れ込み、析出速度あるいは触媒活性の増大、析出銅による触媒のカバーと皮膜固定化が繰返し進行するためと考えられる。本発明の作用をこの仮説により説明すれば、1回目のめっきによりスルーホール内の同面積を著しく増大させることにより、2回目の初期的めっき析出反応を著しく加速させめっき阻害要因に打ち勝つことである。

【0019】

【実施例】変性ポリイミド銅張積層板(日立化成工業(株)製、商品名MCL I−67)に回路加工を施し、変性ポリイミドプリプレグ(日立化成工業(株)製、商品名GIA−67N)を積層接着した後、布線用接着剤(日立化成工業(株)製、商品名AS−102)をラミネートし布線用基板を得た。この布線用基板にポリイミド絶縁電線を数値制御布線機により布線し、上記変性ポリイミドプリプレグにより積層固着すると共に銅箔を外側に積層した。このようにして得られた2枚の布線基板に内層接着前処理として黒色酸化銅処理及びさらにそのアルカリ性ジメチルアミンボランによる還元処理を施して、さらにこれらを前記プリプレグにより多層接着し、多層マルチワイヤ配線板(板厚3.5mm)を得た。これにφ0.5mmの穴をあけ、アルカリ過マンガン酸によりスミア除去を行った。次にクリーナーコンディショナー(日立化成工業(株)製、商品名CLC201)、過硫酸アンモニウムソフトエッチング、触媒付与(日立化成工業(株)製、商品名HS201BK)、増感(日立化成工業(株)製、商品名ADP201)を主工程とする無電解めっき前処理工程を行った後、厚付け高性能無電解銅めっき液に8時間浸漬して約15μmの銅を析出させた。次に、2回目の無電解めっき前処理工程を1回目と同様に行った後、1回目と同じ厚付け高性能無電解銅めっき液によって銅を約25μm析出させた。

【0020】比較例1次に比較例1として一般的な厚付け高性能無電解銅めっきによるめっきを行った。基材及び穴径は実施例と同じとした。穴あけ後、実施例と同一の無電解めっき前処理工程を行い実施例と同一の厚付け高性能無電解銅めっきにより約40μmの銅を析出させた。

【0021】以上に示した本発明の実施例及び比較例により銅めっきを行った各配線板の特性を表1に示す。本発明の方法によれば、めっき付きまわり性、ブローホール発生率とも良好な結果が得られる。

【0022】

【表1】

本実施例及び比較例で用いた厚付け用の高性能無電解銅めっきの液組成例を以下に示す。

硫酸銅5水塩 :10 g/l エチレンジアミン四酢酸四ナトリウム塩 :50 g/l 36%ホルムアルデヒド水溶液 : 3ml/l α,α′−ジピリジル :20mg/l ポリエチレングリコールモノメチルエーテル : 1 g/l pH(水酸化ナトリウムによって) :12.3 温度 :70℃

【0023】

【発明の効果】以上に説明したように、本発明の方法によれば、厚付け高性能無電解銅めっきが適用しにくかったポリイミド系材料を用いた基材にも厚付け高性能無電解銅めっきが適用可能となり、めっき付きまわり性、ブローホール発生率とも良好なポリイミド系材料を用いたマルチワイヤ配線板の製造が可能となった。

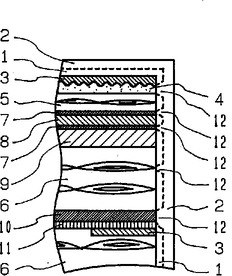

【図面の簡単な説明】

【図1】本発明に方法によりめっきされたマルチワイヤ配線板のスルーホールの断面の一部分である。

【符号の説明】

1 第1の無電解銅めっき層

2 第2の無電解銅めっき層

3 銅箔層

4 溶射セラミック層

5 絶縁電線の固定及び溶射セラミック層付銅箔の接着用ポリイミドプリプレグ

6 ポリイミド基材ないしプリプレグ

7 絶縁電線のポリイミド絶縁層

8 絶縁電線の銅芯線

9 絶縁電線の引き回し固着用接着材

10 ポリイミドフィルム

11 銅箔/ポリイミドフィルム接着用接着剤

12 第1の無電解銅めっき時に形成されるめっきボイド

【0001】

【産業上の利用分野】本発明は、ポリイミド系材料を使用したマルチワイヤ配線板の製造方法、特にスルーホールめっき方法に関する。

【0002】

【従来の技術】従来、ポリイミド、マレイミド及びこれらを変性した材料(以後ポリイミド系材料と称す)を使用したマルチワイヤ配線板のスルーホールめっき方法は、他のエポキシ基材の場合と同様に、スルーホール内に無電解銅めっき感受性を与えるための無電解銅めっき前処理を行った後、厚付け高性能無電解銅めっきを所望の厚さ行うか、もしくは厚付け高性能無電解銅めっきを薄く(1〜20μm)付けた後、電解銅めっきを所望の厚さ行うかのいずれかの方法によっていた。

【0003】

【発明が解決しようとする課題】マルチワイヤ配線板では、基本的に無電解銅めっきによりスルーホールを形成するため、スルーホールの小径化に伴うスルーホール開口部付近と基板中央部付近とにおいて、めっき厚さが異なるといういわゆる付きまわり性の問題がない。電解銅めっきを併用する場合も無電解銅の下地が厚く電解銅が薄いため、この問題は比較的楽になる傾向にある。しかし、ポリイミド系材料には耐アルカリ性が低い材料が多いという問題があり、高温、高アルカリ水溶液である無電解銅めっき液に浸漬してスルーホールめっきを行う場合に、スルーホールめっきボイドが発生し易く、これらのボイドにより部品のはんだ実装時にボイド部よりガスが吹き出してブローホールと呼ばれるはんだの空洞が形成され信頼性が低下するという問題があった。また、小径スルーホールにおいてはスルーホール内のめっき液の流れが悪いため、耐アルカリ性が悪いポリイミド系材料が溶解するばかりでなく、無電解銅めっき反応を阻害してめっきが薄くなるという問題もあった。

【0004】なお、めっきボイドの原因は、スルーホール内が全て銅に覆われて同皮膜が形成される前にめっきの触媒及びもしくは触媒上に成長した銅粒子が、基板のポリイミド系材料がアルカリ溶液により溶解されると共に洗い流されるためと推定されている。

【0005】本発明は、以上述べられた問題点を解決することを目的とした高性能厚付け無電解銅めっきによるポリイミド系材料を使用したマルチワイヤ配線板の新たなスルーホールめっき方法を提供するものである。

【0006】

【課題を解決するための手段】本発明は、ポリイミド、マレイミド及びこれらを変性したもののうちから選択された基材、これらの材料のうちから選択された2以上の材料の組合わせよりなる基材もしくはこれらの材料から選択された1以上の材料と、その他の材料より選択された1以上の材料との組合わせよりなる基材に回路加工をを行い、必要ならばこれらを接着材を介して重ね合わせ加熱加圧して積層一体化した後、布線用の接着剤を介して絶縁電線を引き回してプリプレグ等で固着し、その後、穴をあけ、必要ならばスミア除去処理を施した後、露出した絶縁体表面に無電解銅めっきを析出させるための無電解銅めっき前処理を行い無電解銅めっきを析出させる。

【0007】無電解めっき前処理は脱脂、コンディショニング、ソフトエッチング、触媒付与、増感等の工程からなり、市販の薬液及びメーカ推奨プロセスが使用可能である。例えば、脱脂とコンディショニングを同時に行うもの、触媒付与工程が2液であるものなども使用できる。1回目の無電解銅めっきは、次工程の2回目の無電解めっき前処理で完全に除去されてはならない。除去される要素としては、ソフトエッチング、触媒付与、増感の各工程が考えられる。特にソフトエッチングでは使用薬液の種類と処理時間で銅の除去量に大きな差があるため、最低めっき厚さを使用プロセスに合わせて定める必要がある。1回目の無電解銅めっきで発生しためっきボイドは、そのままめっき時間を延長してめっき厚さを厚くしても解消されず、また2回目の無電解めっきの析出により当初ボイドであった部分とその他の部分とにめっき厚の大きな段差が形成されるため適当ではない。本発明における検討では、1回目の無電解銅めっきの厚さは1μmから20μmが適当であり、さらに5μmから15μmが最適な条件であった。

【0008】1回目の無電解銅めっきが終了した後、必要ならば基板の水洗等の工程を行った後2回目の無電解めっき前処理を行い、引き続き2回目の無電解銅めっきを行う。2回目の無電解めっき前処理は1回目と条件的に何等変更する必要はない。2回目の無電解銅めっきは、めっき液としては1回目と条件変更する必要はなく、めっき厚さにも当初ボイドであった部分が銅にカバーされている限り厚さ制限はない。但し、通常スルーホールめっきの最低厚さは各規格により定まっているため、当初ボイドであった部分のめっき厚さがそれを越えるように設定しなければならない。本発明の検討では25μmとした。

【0009】基材がフィルム状のポリイミドを含む場合、例えばポリイミドフレキシブル配線板とマルチワイヤ配線板が合体したリジットフレックス配線板や、ポリイミドフィルム上に布線したフレキシブルマルチワイヤ配線板であるような場合、通常厚付け無電解銅めっきによるスルーホールめっきが困難であるが、本発明の方法によればめっきが可能である。フィルム状の基材としては、耐アルカリ性の高いユーピレックス(宇部興産製,商品名)ポリイミドフィルムが使用可能であるが、通常は困難であるカプトン(東レデュポン製,商品名)やアピカル(カネカ製,商品名)等のポリイミドフィルムが使用できる。無電解めっき前処理条件、無電解めっき条件はエポキシ等の通常基材における条件から変更する必要はない。

【0010】基材がガラス繊維、ポリアラミド繊維などの繊維もしくはこれらの織布ないし不織布により強化されている場合、本発明によれば、強化繊維上のめっき付着性が改善できる。一般に、強化繊維上では無電解めっき触媒の吸着性が悪く、特にガラス繊維は厚付け無電解銅めっきにより溶解もあるため、めっきのカバーが悪い傾向にあり、さらに樹脂がポリイミド系材料である場合にはめっき付着性の悪さが助長される傾向にあるが、本発明の方法によれば問題がない。

【0011】基材がプラズマ溶射により形成されたセラミック層を含む場合、通常厚付け無電解めっきによるスルーホールめっきは、セラミック層部分においてめっきボイドが発生し易く、さらに樹脂がポリイミド系材料である場合にはめっき付着性の悪さが助長される傾向にあるが、本方法によれば大幅に改善される。セラミックとしてはコージェライト、アルミナ、ジルコニア、ムライトが使用できる。

【0012】基材がポーラスなセラミックに樹脂を含浸したもの及び添加剤を含む基剤の場合にも、強化繊維材やプラズマ溶射材と同様なめっき付着性の悪さがあるが、本方法によれば大幅に改善される。

【0013】積層接着用の接着材料としては、配線板分野で一般的に用いられている縮合反応が終了した縮合型ポリイミドもしくはこれを変性した材料よりなる接着剤、付加型のマレイミドもしくはこれを変性した材料よりなる接着剤、エポキシ樹脂もしくはフェノキシ樹脂もしくはこれらの混合材料よりなる接着剤、エポキシ樹脂もしくはフェノキシ樹脂とニトリルゴムよりなる接着剤、アクリルゴム系接着剤、ブチラール系接着剤もしくはこれら接着用材料の混合組成よりなる接着剤から選択される接着材料が使用可能である。基材も接着材もポリイミド系である場合は、本発明のめっき方法による改善効果が大きい。

【0014】接着材は、強化繊維布に樹脂を塗布乾燥したプリプレグと樹脂単体もしくは添加剤を加えた樹脂をフィルム樹状にしたドライフィルムのいずれの形状でもよい。接着材もポリイミド系である場合は、本発明のめっき方法による改善効果が大きい。

【0015】工程A及び工程Bの間に電解銅めっき工程を付加することは、本発明の趣旨に何等障害がない、また工程A及び工程Bの後に電解銅めっき工程、電解はんだめっき工程、電解金めっき工程等を付加することは、本発明の趣旨に何等障害がない。

【0016】工程A及び工程Bの間に無電解めっき前処理工程と電解銅めっき工程を付加することは、本発明の趣旨に何等障害がない。この場合、新たに付加した無電解めっき前処理工程によって吸着した無電解めっき触媒に対し電解銅めっきによる電流の流れ込みにより、めっき不析出部がある程度銅によってカバーされる。電解銅めっきの厚さは、工程Bの無電解めっき前処理により溶解されない程度あればよい。工程Bは電解銅めっきによってもカバーされなかった部分にめっきを析出させる。なお、電解銅めっきは硫酸銅めっき、無電解めっき前処理は触媒の吸着料が多いものが適当である。

【0017】

【作用】効果の要因は現在のところ明らかになっていない。しかし、以下に述べるような推定がされている。

【0018】スルーホール内のめっき付性とスルーホール内に露出した銅の面積とにはある程度の関連性が認められており、全くスルーホール内に内層銅箔の露出がない場合の方が露出がある場合に比較してめっきボイド欠陥が多い傾向にある。この原因として、銅近傍に存在するめっき触媒に対して銅上で進行する無電解銅めっき反応より還元電流が流れ込み、析出速度あるいは触媒活性の増大、析出銅による触媒のカバーと皮膜固定化が繰返し進行するためと考えられる。本発明の作用をこの仮説により説明すれば、1回目のめっきによりスルーホール内の同面積を著しく増大させることにより、2回目の初期的めっき析出反応を著しく加速させめっき阻害要因に打ち勝つことである。

【0019】

【実施例】変性ポリイミド銅張積層板(日立化成工業(株)製、商品名MCL I−67)に回路加工を施し、変性ポリイミドプリプレグ(日立化成工業(株)製、商品名GIA−67N)を積層接着した後、布線用接着剤(日立化成工業(株)製、商品名AS−102)をラミネートし布線用基板を得た。この布線用基板にポリイミド絶縁電線を数値制御布線機により布線し、上記変性ポリイミドプリプレグにより積層固着すると共に銅箔を外側に積層した。このようにして得られた2枚の布線基板に内層接着前処理として黒色酸化銅処理及びさらにそのアルカリ性ジメチルアミンボランによる還元処理を施して、さらにこれらを前記プリプレグにより多層接着し、多層マルチワイヤ配線板(板厚3.5mm)を得た。これにφ0.5mmの穴をあけ、アルカリ過マンガン酸によりスミア除去を行った。次にクリーナーコンディショナー(日立化成工業(株)製、商品名CLC201)、過硫酸アンモニウムソフトエッチング、触媒付与(日立化成工業(株)製、商品名HS201BK)、増感(日立化成工業(株)製、商品名ADP201)を主工程とする無電解めっき前処理工程を行った後、厚付け高性能無電解銅めっき液に8時間浸漬して約15μmの銅を析出させた。次に、2回目の無電解めっき前処理工程を1回目と同様に行った後、1回目と同じ厚付け高性能無電解銅めっき液によって銅を約25μm析出させた。

【0020】比較例1次に比較例1として一般的な厚付け高性能無電解銅めっきによるめっきを行った。基材及び穴径は実施例と同じとした。穴あけ後、実施例と同一の無電解めっき前処理工程を行い実施例と同一の厚付け高性能無電解銅めっきにより約40μmの銅を析出させた。

【0021】以上に示した本発明の実施例及び比較例により銅めっきを行った各配線板の特性を表1に示す。本発明の方法によれば、めっき付きまわり性、ブローホール発生率とも良好な結果が得られる。

【0022】

【表1】

本実施例及び比較例で用いた厚付け用の高性能無電解銅めっきの液組成例を以下に示す。

硫酸銅5水塩 :10 g/l エチレンジアミン四酢酸四ナトリウム塩 :50 g/l 36%ホルムアルデヒド水溶液 : 3ml/l α,α′−ジピリジル :20mg/l ポリエチレングリコールモノメチルエーテル : 1 g/l pH(水酸化ナトリウムによって) :12.3 温度 :70℃

【0023】

【発明の効果】以上に説明したように、本発明の方法によれば、厚付け高性能無電解銅めっきが適用しにくかったポリイミド系材料を用いた基材にも厚付け高性能無電解銅めっきが適用可能となり、めっき付きまわり性、ブローホール発生率とも良好なポリイミド系材料を用いたマルチワイヤ配線板の製造が可能となった。

【図面の簡単な説明】

【図1】本発明に方法によりめっきされたマルチワイヤ配線板のスルーホールの断面の一部分である。

【符号の説明】

1 第1の無電解銅めっき層

2 第2の無電解銅めっき層

3 銅箔層

4 溶射セラミック層

5 絶縁電線の固定及び溶射セラミック層付銅箔の接着用ポリイミドプリプレグ

6 ポリイミド基材ないしプリプレグ

7 絶縁電線のポリイミド絶縁層

8 絶縁電線の銅芯線

9 絶縁電線の引き回し固着用接着材

10 ポリイミドフィルム

11 銅箔/ポリイミドフィルム接着用接着剤

12 第1の無電解銅めっき時に形成されるめっきボイド

【特許請求の範囲】

【請求項1】 基材に絶縁電線を引き回して固着し、めっきしたスルーホール、ブラインドビアホールないしインタースティシャルビアホールにより電気的導通を行う配線板において、基材に絶縁電線を引き回して固着した後、穴をあけ、以下に示す工程A、Bを順次行うことを特徴とするマルチワイヤ配線板の製造方法。

工程A 絶縁性材料に無電解銅めっき受容性を与えるために無電解銅めっき触媒をスルーホール内を含む基材表面に付着させるための無電解銅めっき前処理を行った後、少なくとも工程Bの無電解銅めっき前処理において完全に除去されるに至らない1〜20μmの厚さに厚付け用の無電解銅めっきによりめっきを行う。

工程B 工程Aを終了した基材に無電解銅めっき受容性を与えるために無電解銅めっき触媒をスルーホール内を含む基材表面に付着させるための無電解銅めっき前処理を行った後、所望の厚さまで厚付け用の無電解銅めっきによりめっきを行う。

【請求項2】 基材が、ポリイミド、マレイミド及びこれらを変性したもののうちから選択された基材、これらの材料のうちから選択された2以上の材料の組合わせよりなる基材もしくはこれらの材料から選択された1以上の材料とその他の材料より選択された1以上の材料との組合わせよりなる基材であることを特徴とする特許請求項の範囲第1項記載の方法。

【請求項3】 基材が、フィルム状であることを特徴とする特許請求の範囲第2項記載の方法。

【請求項4】 基材が強化繊維を含むことを特徴とする特許請求の範囲第2項記載の方法。

【請求項5】 基材がプラズマ溶射により形成されたセラミック層を含むことを特徴とする特許請求の範囲第2項記載の方法。

【請求項6】 基材がポーラスなセラミックに樹脂を含浸したものであることを特徴とする特許請求の範囲第2項記載の方法。

【請求項7】 基材が、アルミナ、シリカ、ジルコニア、カオリン、炭酸カルシウム、ガラス粉末、チタン白、コージェライト等の無機フィラー及びこれらに樹脂あるいはカップリング剤を塗布したもの及びこれらに無電解めっき触媒を吸着させたもの、もしくはポリフルオロエチレンポリマーないしコポリマー類、ポリエーテルエーテルケトン、ポリサルホン、ポリエーテルサルホン、ポリフェニレンサルファイド、ポリフェニレンオキサイド、エポキシ、ポリイミド等の有機フィラー、及び金属−有機物複合化合物よりなる無電解めっき触媒から選択される1以上の添加剤を含む事を特徴とする特許請求の範囲第2項記載の方法。

【請求項8】 基材が前述した基剤と接着材との複合材料であり、接着材が縮合反応が終了した縮合型ポリイミドもしくはこれを変性した材料よりなる接着剤、付加型のマレイミドもしくはこれを変性した材料よりなる接着剤、エポキシ樹脂もしくはフェノキシ樹脂もしくはこれらの混合材料よりなる接着剤、エポキシ樹脂もしくはフェノキシ樹脂とニトリルゴムよりなる接着剤、アクリルゴム系接着剤、ブチラール系接着剤もしくはこれら接着用材料の混合組成よりなる接着剤から選択される接着材料を主構成要素とすることを特徴とする特許請求の範囲第2項記載の方法。

【請求項9】 接着材が、プリプレグもしくはドライフィルムであることを特徴とする特許請求の範囲第8項記載の方法。

【請求項10】 基材に穴をあけた後、工程A、電解銅めっき工程、工程Bを順次行うことを特徴とする特許請求の範囲第1項から第9項に記載された方法。

【請求項11】 基材に穴をあけた後、工程A、工程B、電解銅めっき工程を順次行うことを特徴とする特許請求の範囲第1項から第9項に記載された方法。

【請求項12】 基材に穴をあけた後、工程A、無電解めっき前処理工程、電解銅めっき工程、工程Bを順次行うことを特徴とする特許請求の範囲第1項から第9項に記載された方法。

【請求項1】 基材に絶縁電線を引き回して固着し、めっきしたスルーホール、ブラインドビアホールないしインタースティシャルビアホールにより電気的導通を行う配線板において、基材に絶縁電線を引き回して固着した後、穴をあけ、以下に示す工程A、Bを順次行うことを特徴とするマルチワイヤ配線板の製造方法。

工程A 絶縁性材料に無電解銅めっき受容性を与えるために無電解銅めっき触媒をスルーホール内を含む基材表面に付着させるための無電解銅めっき前処理を行った後、少なくとも工程Bの無電解銅めっき前処理において完全に除去されるに至らない1〜20μmの厚さに厚付け用の無電解銅めっきによりめっきを行う。

工程B 工程Aを終了した基材に無電解銅めっき受容性を与えるために無電解銅めっき触媒をスルーホール内を含む基材表面に付着させるための無電解銅めっき前処理を行った後、所望の厚さまで厚付け用の無電解銅めっきによりめっきを行う。

【請求項2】 基材が、ポリイミド、マレイミド及びこれらを変性したもののうちから選択された基材、これらの材料のうちから選択された2以上の材料の組合わせよりなる基材もしくはこれらの材料から選択された1以上の材料とその他の材料より選択された1以上の材料との組合わせよりなる基材であることを特徴とする特許請求項の範囲第1項記載の方法。

【請求項3】 基材が、フィルム状であることを特徴とする特許請求の範囲第2項記載の方法。

【請求項4】 基材が強化繊維を含むことを特徴とする特許請求の範囲第2項記載の方法。

【請求項5】 基材がプラズマ溶射により形成されたセラミック層を含むことを特徴とする特許請求の範囲第2項記載の方法。

【請求項6】 基材がポーラスなセラミックに樹脂を含浸したものであることを特徴とする特許請求の範囲第2項記載の方法。

【請求項7】 基材が、アルミナ、シリカ、ジルコニア、カオリン、炭酸カルシウム、ガラス粉末、チタン白、コージェライト等の無機フィラー及びこれらに樹脂あるいはカップリング剤を塗布したもの及びこれらに無電解めっき触媒を吸着させたもの、もしくはポリフルオロエチレンポリマーないしコポリマー類、ポリエーテルエーテルケトン、ポリサルホン、ポリエーテルサルホン、ポリフェニレンサルファイド、ポリフェニレンオキサイド、エポキシ、ポリイミド等の有機フィラー、及び金属−有機物複合化合物よりなる無電解めっき触媒から選択される1以上の添加剤を含む事を特徴とする特許請求の範囲第2項記載の方法。

【請求項8】 基材が前述した基剤と接着材との複合材料であり、接着材が縮合反応が終了した縮合型ポリイミドもしくはこれを変性した材料よりなる接着剤、付加型のマレイミドもしくはこれを変性した材料よりなる接着剤、エポキシ樹脂もしくはフェノキシ樹脂もしくはこれらの混合材料よりなる接着剤、エポキシ樹脂もしくはフェノキシ樹脂とニトリルゴムよりなる接着剤、アクリルゴム系接着剤、ブチラール系接着剤もしくはこれら接着用材料の混合組成よりなる接着剤から選択される接着材料を主構成要素とすることを特徴とする特許請求の範囲第2項記載の方法。

【請求項9】 接着材が、プリプレグもしくはドライフィルムであることを特徴とする特許請求の範囲第8項記載の方法。

【請求項10】 基材に穴をあけた後、工程A、電解銅めっき工程、工程Bを順次行うことを特徴とする特許請求の範囲第1項から第9項に記載された方法。

【請求項11】 基材に穴をあけた後、工程A、工程B、電解銅めっき工程を順次行うことを特徴とする特許請求の範囲第1項から第9項に記載された方法。

【請求項12】 基材に穴をあけた後、工程A、無電解めっき前処理工程、電解銅めっき工程、工程Bを順次行うことを特徴とする特許請求の範囲第1項から第9項に記載された方法。

【図1】

【公開番号】特開平5−152759

【公開日】平成5年(1993)6月18日

【国際特許分類】

【出願番号】特願平3−310675

【出願日】平成3年(1991)11月26日

【出願人】(000004455)日立化成工業株式会社 (4,649)

【公開日】平成5年(1993)6月18日

【国際特許分類】

【出願日】平成3年(1991)11月26日

【出願人】(000004455)日立化成工業株式会社 (4,649)

[ Back to top ]