マルチ抵抗膜タッチスクリーン及びその製造方法

【課題】マルチ抵抗膜タッチスクリーンの製造方法を提供する。

【解決手段】このマルチ抵抗膜タッチスクリーンの製造方法は、透明伝導性膜に形成される少なくとも1つの活性領域セルに金属配線パターンを形成し、該金属配線パターンの一部はフォトリソグラフィ法、残りはスクリーン印刷法を用いて形成する金属配線パターン形成工程を含むことを特徴とする。これによれば、マルチ抵抗膜スクリーンの製造において金属配線パターンをフォトリソグラフィ法及びスクリーン印刷法を用いて形成することによって、微細パターンが実現され且つ配線抵抗を顕著に減少させた金属配線パターンを提供し、高解像度のマルチ抵抗膜タッチスクリーンを製造することができる。

【解決手段】このマルチ抵抗膜タッチスクリーンの製造方法は、透明伝導性膜に形成される少なくとも1つの活性領域セルに金属配線パターンを形成し、該金属配線パターンの一部はフォトリソグラフィ法、残りはスクリーン印刷法を用いて形成する金属配線パターン形成工程を含むことを特徴とする。これによれば、マルチ抵抗膜スクリーンの製造において金属配線パターンをフォトリソグラフィ法及びスクリーン印刷法を用いて形成することによって、微細パターンが実現され且つ配線抵抗を顕著に減少させた金属配線パターンを提供し、高解像度のマルチ抵抗膜タッチスクリーンを製造することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マルチ抵抗膜タッチスクリーンの製造方法及びこれによるタッチスクリーンの構造に関するものである。

【背景技術】

【0002】

電子工学技術及び情報技術の発展に伴って業務環境を含む日常生活において電子機器の占める比重が増加しつつある。最近では、電子機器の種類も非常に多様化しており、特に、ノートブックや携帯電話などの携帯用電子機器分野では、毎日のように新しい機能が付加された新しいデザインの機器が登場している。このように日常生活で接する電子機器の種類は多様化しており、各電子機器の機能が高度化・複雑化するにつれて、ユーザーにとって使い勝手がよく、直観的な操作が可能なユーザーインターフェースのニーズも高まっている。このようなニーズに応えられる入力装置としてタッチスクリーン装置が注目されており、既に様々な電子機器に広く適用されている。タッチスクリーン装置とは、ディスプレイ画面上のユーザーの接触位置を感知し、感知された接触位置に関する情報を入力情報として、ディスプレイ画面制御を含む電子機器の制御を行う装置のことをいう。

【0003】

図1は、従来の4線抵抗膜方式のタッチスクリーンを示す図である。

【0004】

透明伝導膜を有する上・下基板から構成された4線抵抗膜方式のタッチスクリーンは、図1に示すように、透明伝導膜50と電極40とドットスペーサ60とが形成された下部基板10構造物、透明伝導膜50と電極20とが形成された上部基板30構造物、及び上部基板構造物と下部基板構造物とを一定間隔で付着するための両面接着テープで構成され、上・下基板の電極40,20から外部に信号を入出力する配線構造物の構造となっている。タッチ入力に対する位置認識は、上部基板30上にタッチ圧力を印加すると、上・下基板30,10の透明伝導膜が機械的な接触をし、この時、それぞれ相対基板の接触点に形成されたX軸、Y軸電位を認識し、電位値によって間接的に位置を認識する。Y軸方向の電位の形成では、図2の(a)に示すように、所定の抵抗値を有する透明伝導膜の上・下端部10に対称にY軸電位発生用電極40を設け、上・下端電極40に所定の電圧を印加すると、透明伝導膜10上にY軸方向の等電位線45が形成される。タッチ圧力による上・下基板の接触点のY座標認識では、Y軸方向に形成された電位値を、相対基板の透明伝導膜10を通じて測定して認識する。X軸方向の電位の測定は、図2の(b)に示すように、所定の抵抗値を有する透明伝導膜10の左・右端部に対称に形成されたX軸電位発生用電極40の両端に所定の電圧を印加すると、透明伝導膜上にX軸方向の等電位線45が形成される。タッチ圧力による上・下基板の接触点のX座標認識では、X軸方向に形成された電位値を相対基板の透明伝導膜を通じて測定して認識する。

【0005】

上述した構造の4線抵抗膜タッチスクリーンは、電極形成においてその構造が簡単なためスクリーン印刷方法を適用してきた。しかし、最近のタッチスクリーンが適用される携帯端末機などのデバイスの高機能化によって、単純な一つのタッチ信号のみを認識する方式ではなく、マルチタッチに対する要求が増大しており、これに対応して抵抗膜タッチスクリーンもマルチタッチ信号を感知して駆動するマルチタッチスクリーンが要求されている。このようなマルチタッチスクリーンの製造には電極の増加が必須であり、特に、携帯用端末機などに適用される場合には、携帯端末機の特性の上、活性領域とされる画面の外周部である不活性領域としてのベゼル(Bezel)の寸法は3mm以内と減少した仕様が主流となっている。

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、従来の配線電極パターンを形成する工程の限界によって、スクリーン印刷法は配線幅80μm以下の量産には不適であるという問題があった。すなわち、従来の配線パターンを形成する工程として使われるスクリーン印刷工程では、工程上の限界によって、微細な線幅及び線間距離を持つ配線構造を形成し難いという問題があった。実際に、従来のシルクスクリーン法によれば、線幅及び線間距離が200μm以下である場合には、量産に当たって寸法管理が難しいため安定した歩留まりを確保し難いという問題があり、さらに、配線幅80μm以下については量産がほとんど不可能だった。

【0007】

これを克服するための方案としてフォトリソグラフィ法を用いて配線を形成する工程を考慮することができる。しかし、マルチ抵抗膜タッチスクリーンにおいて電極の要求抵抗は非常に低いが、フォトリソグラフィ法を用いて周知の金属薄膜の電極材料を使って配線パターンを形成すると電気抵抗は高くなり、配線として不適だった。この種の問題は、マルチ抵抗膜タッチスクリーンでは、電極パターンを形成する配線の数が増加する他、多数の電極パターンが一定の長さで形成されるが、電極配線パターン長の増加につれて抵抗が急に増加する構造的な部分に起因するものである。

【0008】

本発明は、上記の点に鑑みてなされたもので、その目的は、マルチ抵抗膜スクリーン製造において、フォトリソグラフィ法及びスクリーン印刷法を用いて金属配線パターンを形成することによって、微細パターンが実現され且つ配線抵抗を顕著に減少させた金属配線パターンを提供することによって、高解像度のマルチ抵抗膜タッチスクリーンを提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明は、マルチ抵抗膜タッチスクリーンの製造方法において、透明伝導性膜に形成される少なくとも1つの活性領域セルに金属配線パターンを形成する工程であって、前記全体金属配線パターンの一部はフォトリソグラフィ法で形成し、残りはスクリーン印刷法で形成する金属配線パターン形成工程を含むマルチ抵抗膜タッチスクリーンの金属配線形成方法を提供する。

【0010】

一実施例として、前記金属配線パターン形成工程は、端子部位に近接する活性領域セルに連結されるm個の第1配線パターングループは、フォトリソグラフィ法で形成し、前記第1配線パターングループ以外のn個の第2配線パターングループはスクリーン印刷法で形成することを特徴とするマルチ抵抗膜タッチスクリーンの金属配線形成方法を提供する。(ただし、全体金属配線パターンの長さ(N)=m長+n長、N、m、nは自然数、m≧nである。)

【0011】

他の実施例として、前記金属配線パターン形成工程は、透明伝導性膜に配線形成のための金属薄膜を形成する段階と、前記金属薄膜をフォトリソグラフィ法を用いて前記活性領域セルにそれぞれ連結する金属配線パターンを形成する段階と、端子部位に近接する活性領域セルに連結されるm個の第1配線パターングループ以外の残りn個の第1配線パターングループの配線パターン上にスクリーン印刷法で第2配線パターングループを形成する段階と、を含むことができる。(ただし、全体金属配線パターンの長さ(N)=m長+n長、N、m、nは自然数、m≧nである。)

【0012】

いずれの実施例においても、前記フォトリソグラフィ法を用いて透明伝導膜上に感光物質を塗布し、露光、現像、エッチングによって配線パターンを形成する工程を含み、前記金属配線パターンを形成する導電物質は、Ag、Al、Cu、Au、Ni、Pd、Sn、Coから選択されるいずれか一つ、またはこれらの二元、三元合金とすることができる。

【0013】

また、前記透明伝導性膜は、ITO(indium tin oxide)、IZN(indium zinc oxide)、ZnO(zinc Oxide)のうちいずれか一つで形成し、前記金属配線パターンの線幅は10〜80μmとすることができる。

【0014】

上記の製造工程により製造されたマルチ抵抗膜タッチスクリーンの構造は下記の通りである。

【0015】

具体的には、本発明によるマルチ抵抗膜タッチスクリーンは、透明伝導性膜上に、フォトリソグラフィ及びスクリーン印刷によって、活性セル領域の側端を連結する金属配線パターンが形成された上部板及び下部板を含んでなり、前記上部板及び下部板に形成される前記活性セル領域は、互いに直交する配置構造を有し、前記活性セル領域の両側端に連結される金属配線パターンは、10〜80μmの線幅とすることができる。

【0016】

なお、上記の構造を有するタッチスクリーンに形成される前記金属配線パターンは、前記上部板及び下部板に形成される端子部位に近接する第1配線パターングループと該第1配線パターングループ以外の第2配線パターングループとを含み、前記第2配線グループパターンは、前記第1配線パターングループ上に印刷される構造とすることができる。

【0017】

または、前記金属配線パターンは、前記上部板及び下部板に形成される端子部位に近接する第1配線パターングループと、該第1配線パターングループ以外の第2配線パターングループとを含み、前記第1及び第2配線パターングループ間には連結パターン部が形成される構造とすることもできる。

【0018】

いずれの構造においても、前記金属配線パターンの総個数は、第1配線パターングループの数(m)と第2配線パターングループの数(n)よりも大きい値であり、m≧nであって、第1配線パターンの数を第2配線パターンの数より多くまたは同一にすることができる。

【0019】

したがって、本発明によるマルチ抵抗膜タッチスクリーンの前記第1配線パターングループの抵抗は200Ω〜1KΩとなり、前記第2配線パターングループの抵抗は10〜30Ωとなることができる。

【発明の効果】

【0020】

本発明によれば、マルチ抵抗膜スクリーンの製造において金属配線パターンをフォトリソグラフィ法とスクリーン印刷法を用いて形成することによって、微細パターンが実現され且つ配線抵抗の顕著に減少した金属配線パターンを提供し、高解像度のマルチ抵抗膜タッチスクリーンを製造することができる。

【図面の簡単な説明】

【0021】

【図1】従来の抵抗膜方式のタッチスクリーンの構造を示す概念図である。

【図2】従来の抵抗膜方式のタッチスクリーンの構造を示す概念図である。

【図3】本発明によるマルチ抵抗膜タッチスクリーンの構造及び製造方式の問題を説明するための要部概念図である。

【図4】本発明によるマルチ抵抗膜タッチスクリーンの構造及び製造方式の問題を説明するための要部概念図である。

【図5】本発明によるマルチ抵抗膜タッチスクリーンの構造及び製造方式の問題を説明するための要部概念図である。

【図6】本発明によるマルチ抵抗膜タッチスクリーンの構造及び製造方式の問題を説明するための要部概念図である。

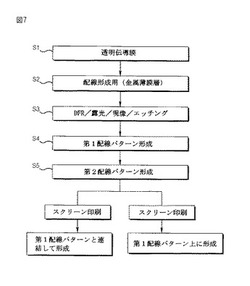

【図7】本発明によるマルチ抵抗膜タッチスクリーンの製造工程図及びその要部概念図である。

【図8】本発明によるマルチ抵抗膜タッチスクリーンの製造工程図及びその要部概念図である。

【図9】本発明によるマルチ抵抗膜タッチスクリーンの製造工程図及びその要部概念図である。

【発明を実施するための形態】

【0022】

以下、添付の図面を参照して、本発明の構成及び作用について具体的に説明する。添付図面に基づく説明において、同一の構成要素には同一の参照符号を付し、その重複説明は省略するものとする。第1、第2などの用語は、様々な構成要素を説明する上で使用することができるが、それら構成要素がこの用語により限定されるものではない。これら用語は、ある構成要素を別の構成要素と区別する目的で使用される。

【0023】

本発明は、マルチ抵抗膜タッチスクリーン(以下、「タッチスクリーン」という。)の金属配線の形成において、金属配線の密度が高い部位についてはフォトリソグラフィ法を用いて金属配線を形成し、密度の低い部位についてはスクリーン印刷を用いて金属配線を形成することによって、微細パターンが実現され且つ配線抵抗を顕著に減少させた金属配線パターンを提供することをその要旨とする。

【0024】

図3乃至図5を参照すると、図3は、タッチスクリーンの上板の透明伝導膜の構造を示す図であり、図4は、上板の透明伝導膜の金属配線構造を概念的に示す図であり、図5は、下板の透明伝導膜の構造を示す図である。

【0025】

マルチ抵抗膜タッチスクリーンは、図示のように、透明伝導膜上に形成される金属配線パターンを有する上板と下板との接合構造としたものが一般的であり、図3及び図4に示すように、外部の接触(タッチ)により抵抗値が変化する有効領域C1,C2,…Cnが多数のセル(以下、‘活性セル領域’という。)を形成し、それぞれの活性セル領域は、金属配線が外部のタッチ信号を感知して読み込む金属配線パターンと連結されている。特に、それぞれの活性セル領域に連結される金属配線パターンは、端子部位110に集まり、端子部位110(P)は、接続信号値の変化を読み込んで感知する回路部に連結される。しかし、図示のように、それぞれの活性セル領域は、それぞれ2個の金属配線パターンを有しており、これらの金属配線は透明伝導膜の外部に沿って配線されて端子部位110に集結するので、当然ながら、端子部位110から遠く離れている部位130の金属配線は長さが増加し、端子部位と近接する部位120の金属配線は短いものの、順次に集結する金属配線の数が増加して金属配線の密度が増加してしまう。

【0026】

例えば、n個の活性セル領域を考慮すると、端子部位110に最も近接している活性セル領域C1の左右側に集結する金属配線の数は2n個となり、端子部位110から最も離れている活性セル領域Cnの左右側における金属配線の数は2個となる。

【0027】

このような金属配線の増加は、その製造工法の限界に起因するもので、特に、電極幅が80μm以下の場合には、微細パターン(Fine patterning)の具現が極めて困難である。また、必然的に金属配線(電極)の長さが増加する場合には抵抗が高くなり、よって、要求抵抗が非常に低いというマルチタッチスクリーンの特性に符合しない。

【0028】

このような特徴は、図5に示すマルチ抵抗膜タッチスクリーンの下板の透明伝導膜に形成されたパターン構造にも同一に適用される。すなわち、下板の透明伝導膜にも、活性セル領域D1,D2,D3,…,Dlが、上板の活性セル領域と直交するように配置され、同様、それぞれの金属配線が集結する端子部位210では金属配線パターンの密度が高いため微細パターン化し難く、端子部位から遠く離れている活性セル領域では電極の抵抗が増加するという問題がある。

【0029】

図6は、図4に示す金属配線の配線抵抗、特に、上板及び下板の電極とITOとの抵抗を測定したデータを示すグラフである。(金属配線を左右12個ずつ総24個と仮定した場合、端子部位に集結するそれぞれの配線を左側から右側に向かってa〜xと順次に命名し、各金属配線の配線抵抗を測定した結果である。)

【0030】

すなわち、パッド(Pad)部で両側電極の抵抗を測定した値であり、(配線+ITO+配線)の抵抗を表すものである。同図に示すように、ITOの抵抗が高いため配線抵抗値は高く表れる。同図からわかるように、ITO抵抗を無視する場合にも、配線抵抗は200〜1000Ωであって、マルチ抵抗膜で要求される配線抵抗100Ω以下にはなれず、好ましくない。

【0031】

このような問題を克服するために、本発明では図7の工程を適用する。すなわち、本発明では、上板または下板の透明伝導膜上の金属配線パターンを形成するに当たり、端子部位と近い側の配線パターンはフォトリソグラフィ法を用いて形成し、遠い側はスクリーン印刷を用いて形成する。

【0032】

第1実施例

具体的には、図7乃至図9を参照すると、本発明による金属配線の形成方法は、まず、透明伝導膜に配線形成用金属薄膜層を形成する(S1〜S2段階)。その後、金属薄膜層の上部に感光物質(例えば、DFR)を塗布し、露光、現像、エッチング工程によって第1配線パターンを形成する(S3〜S4段階)。この第1配線パターンが形成される部位は、端子部位(P領域)と端子部位と近接する部位(Q領域)に限定することができる。その後、端子部位(P領域)から遠く離れた部位であるR領域150は、第1配線パターンに連結されるようにスクリーン印刷によって形成する(S5段階)。

【0033】

全体配線パターンの長さをNとすれば、総m個の配線パターンは第1配線パターンとし、残りn個の第2配線パターンはスクリーン印刷で形成する(N、m、nは自然数であり、m≧nであり、N=m長+n長)。ここで、m、nの個数は製造状況及び製品の仕様に応じて調節可能であることは明らかである。例えば、N=12であると、端子部位と近い側の1〜6番の金属配線電極はフォトリソグラフィで形成し、遠い側の7〜12番の金属配線はスクリーン印刷で形成する。

【0034】

スクリーン印刷法では、Agペーストを適用して7〜12番の金属配線電極の電気抵抗が10〜30Ω以下であり、また、配線抵抗は端子部位と近い側の金属配線抵抗に支配される。フォトリソグラフィ工程で形成された端子部位近傍の領域の金属は、その長さが従来に比べて半分(第1配線パターンのみを考慮)に減少し、200Ω〜1KΩ以下と形成可能である。

【0035】

図9を参照すると、この実施例では、端子部位Pと近接する領域(Q部分)である配線密集部分(第1配線パターン)140は、フォトリソグラフィ法で形成し、これに連結されるように端子部位と遠く離れている活性セル領域(R領域)の金属配線(第2配線パターン)150をスクリーン印刷で形成する。この場合、第1配線パターンと第2配線パターンとが連結される部分は、連結パターン部Jで連結することができ、この連結パターン部は、総配線の個数とすることができる。

【0036】

第2実施例

本実施例では、まず、第1配線パターンの形成において、透明伝導膜の全体領域に配線形成のための金属薄膜を形成し、続いて、露光、現像、エッチング工程によって全体領域の金属配線をまず形成する。その後、第2配線パターンが形成される領域の第1配線パターン上に、第2配線パターンをスクリーン印刷で形成する。すなわち、第1配線パターンの上部面に金属物質をスクリーン印刷で覆って第2配線パターンを形成する。この場合、第2配線パターンが形成される部位は、第1配線パターンが下部に配置されている2重構造とされる。ここで、全体金属配線パターンの個数をNとすれば、第1配線パターンの個数はmであり、第1配線パターン上にスクリーン印刷で形成される第2配線パターンの個数はnであり、それぞれの個数は同一であるが、全体配線の長さNは、露出される第1配線パターンの長さと第2配線パターンの長さとを合算した値となる。この場合にも、第2配線パターンの形成される部分と第1配線パターンのみの形成された部分との境界点を、連結パターン部Jと定義し、第2配線パターンが印刷される構造では、第1配線パターンと第2配線パターンとの積層構造とされる。

【0037】

いずれの実施例においても、金属配線パターンを形成する導電物質は、Ag、Al、Cu、Au、Ni、Pd、Sn、Coから選択されるいずれか一つ、またはこれらの二元、三元合金とすることができる。また、透明伝導性膜は、ITO(indium tin oxide)、IZN(indium zinc oxide)、ZnO(zinc Oxide)のうちのいずれか一つとすることができ、金属配線パターンの線幅を10〜80μmとすることができる。

【0038】

すなわち、本発明によれば、マルチ抵抗膜タッチスクリーンの製造において、電極、すなわち、金属配線の形成においてフォトリソグラフィ及びスクリーン印刷を同時に適用して製造効率を向上させることができ、微細パターンの金属配線とすることができ、抵抗による信頼性の低下を防止することができる。なお、上記の製造方法により製造される透明伝導膜上の金属配線パターンを有する上板及び下板を接合することでマルチ抵抗膜タッチスクリーンを製造することができる。すなわち、透明伝導性膜上に本発明によるフォトリソグラフィ及びスクリーン印刷を用いて活性セル領域の側端を連結する金属配線パターンを備える上部板及び下部板が形成され、この場合、上部板及び下部板に形成される活性セル領域は互いに直交する配置構造とし、活性セル領域の両側端に連結される金属配線パターンは、線幅10〜80μmの微細パターン構造とすることができる。

【0039】

以上では具体的な実施例に挙げて本発明を説明してきたが、本発明の範疇を逸脱しない限度内で様々な変形が可能である。本発明の技術的思想は、具体的な実施例に限定されるものではなく、特許請求の範囲とその均等範囲で定められるべきである。

【技術分野】

【0001】

本発明は、マルチ抵抗膜タッチスクリーンの製造方法及びこれによるタッチスクリーンの構造に関するものである。

【背景技術】

【0002】

電子工学技術及び情報技術の発展に伴って業務環境を含む日常生活において電子機器の占める比重が増加しつつある。最近では、電子機器の種類も非常に多様化しており、特に、ノートブックや携帯電話などの携帯用電子機器分野では、毎日のように新しい機能が付加された新しいデザインの機器が登場している。このように日常生活で接する電子機器の種類は多様化しており、各電子機器の機能が高度化・複雑化するにつれて、ユーザーにとって使い勝手がよく、直観的な操作が可能なユーザーインターフェースのニーズも高まっている。このようなニーズに応えられる入力装置としてタッチスクリーン装置が注目されており、既に様々な電子機器に広く適用されている。タッチスクリーン装置とは、ディスプレイ画面上のユーザーの接触位置を感知し、感知された接触位置に関する情報を入力情報として、ディスプレイ画面制御を含む電子機器の制御を行う装置のことをいう。

【0003】

図1は、従来の4線抵抗膜方式のタッチスクリーンを示す図である。

【0004】

透明伝導膜を有する上・下基板から構成された4線抵抗膜方式のタッチスクリーンは、図1に示すように、透明伝導膜50と電極40とドットスペーサ60とが形成された下部基板10構造物、透明伝導膜50と電極20とが形成された上部基板30構造物、及び上部基板構造物と下部基板構造物とを一定間隔で付着するための両面接着テープで構成され、上・下基板の電極40,20から外部に信号を入出力する配線構造物の構造となっている。タッチ入力に対する位置認識は、上部基板30上にタッチ圧力を印加すると、上・下基板30,10の透明伝導膜が機械的な接触をし、この時、それぞれ相対基板の接触点に形成されたX軸、Y軸電位を認識し、電位値によって間接的に位置を認識する。Y軸方向の電位の形成では、図2の(a)に示すように、所定の抵抗値を有する透明伝導膜の上・下端部10に対称にY軸電位発生用電極40を設け、上・下端電極40に所定の電圧を印加すると、透明伝導膜10上にY軸方向の等電位線45が形成される。タッチ圧力による上・下基板の接触点のY座標認識では、Y軸方向に形成された電位値を、相対基板の透明伝導膜10を通じて測定して認識する。X軸方向の電位の測定は、図2の(b)に示すように、所定の抵抗値を有する透明伝導膜10の左・右端部に対称に形成されたX軸電位発生用電極40の両端に所定の電圧を印加すると、透明伝導膜上にX軸方向の等電位線45が形成される。タッチ圧力による上・下基板の接触点のX座標認識では、X軸方向に形成された電位値を相対基板の透明伝導膜を通じて測定して認識する。

【0005】

上述した構造の4線抵抗膜タッチスクリーンは、電極形成においてその構造が簡単なためスクリーン印刷方法を適用してきた。しかし、最近のタッチスクリーンが適用される携帯端末機などのデバイスの高機能化によって、単純な一つのタッチ信号のみを認識する方式ではなく、マルチタッチに対する要求が増大しており、これに対応して抵抗膜タッチスクリーンもマルチタッチ信号を感知して駆動するマルチタッチスクリーンが要求されている。このようなマルチタッチスクリーンの製造には電極の増加が必須であり、特に、携帯用端末機などに適用される場合には、携帯端末機の特性の上、活性領域とされる画面の外周部である不活性領域としてのベゼル(Bezel)の寸法は3mm以内と減少した仕様が主流となっている。

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、従来の配線電極パターンを形成する工程の限界によって、スクリーン印刷法は配線幅80μm以下の量産には不適であるという問題があった。すなわち、従来の配線パターンを形成する工程として使われるスクリーン印刷工程では、工程上の限界によって、微細な線幅及び線間距離を持つ配線構造を形成し難いという問題があった。実際に、従来のシルクスクリーン法によれば、線幅及び線間距離が200μm以下である場合には、量産に当たって寸法管理が難しいため安定した歩留まりを確保し難いという問題があり、さらに、配線幅80μm以下については量産がほとんど不可能だった。

【0007】

これを克服するための方案としてフォトリソグラフィ法を用いて配線を形成する工程を考慮することができる。しかし、マルチ抵抗膜タッチスクリーンにおいて電極の要求抵抗は非常に低いが、フォトリソグラフィ法を用いて周知の金属薄膜の電極材料を使って配線パターンを形成すると電気抵抗は高くなり、配線として不適だった。この種の問題は、マルチ抵抗膜タッチスクリーンでは、電極パターンを形成する配線の数が増加する他、多数の電極パターンが一定の長さで形成されるが、電極配線パターン長の増加につれて抵抗が急に増加する構造的な部分に起因するものである。

【0008】

本発明は、上記の点に鑑みてなされたもので、その目的は、マルチ抵抗膜スクリーン製造において、フォトリソグラフィ法及びスクリーン印刷法を用いて金属配線パターンを形成することによって、微細パターンが実現され且つ配線抵抗を顕著に減少させた金属配線パターンを提供することによって、高解像度のマルチ抵抗膜タッチスクリーンを提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明は、マルチ抵抗膜タッチスクリーンの製造方法において、透明伝導性膜に形成される少なくとも1つの活性領域セルに金属配線パターンを形成する工程であって、前記全体金属配線パターンの一部はフォトリソグラフィ法で形成し、残りはスクリーン印刷法で形成する金属配線パターン形成工程を含むマルチ抵抗膜タッチスクリーンの金属配線形成方法を提供する。

【0010】

一実施例として、前記金属配線パターン形成工程は、端子部位に近接する活性領域セルに連結されるm個の第1配線パターングループは、フォトリソグラフィ法で形成し、前記第1配線パターングループ以外のn個の第2配線パターングループはスクリーン印刷法で形成することを特徴とするマルチ抵抗膜タッチスクリーンの金属配線形成方法を提供する。(ただし、全体金属配線パターンの長さ(N)=m長+n長、N、m、nは自然数、m≧nである。)

【0011】

他の実施例として、前記金属配線パターン形成工程は、透明伝導性膜に配線形成のための金属薄膜を形成する段階と、前記金属薄膜をフォトリソグラフィ法を用いて前記活性領域セルにそれぞれ連結する金属配線パターンを形成する段階と、端子部位に近接する活性領域セルに連結されるm個の第1配線パターングループ以外の残りn個の第1配線パターングループの配線パターン上にスクリーン印刷法で第2配線パターングループを形成する段階と、を含むことができる。(ただし、全体金属配線パターンの長さ(N)=m長+n長、N、m、nは自然数、m≧nである。)

【0012】

いずれの実施例においても、前記フォトリソグラフィ法を用いて透明伝導膜上に感光物質を塗布し、露光、現像、エッチングによって配線パターンを形成する工程を含み、前記金属配線パターンを形成する導電物質は、Ag、Al、Cu、Au、Ni、Pd、Sn、Coから選択されるいずれか一つ、またはこれらの二元、三元合金とすることができる。

【0013】

また、前記透明伝導性膜は、ITO(indium tin oxide)、IZN(indium zinc oxide)、ZnO(zinc Oxide)のうちいずれか一つで形成し、前記金属配線パターンの線幅は10〜80μmとすることができる。

【0014】

上記の製造工程により製造されたマルチ抵抗膜タッチスクリーンの構造は下記の通りである。

【0015】

具体的には、本発明によるマルチ抵抗膜タッチスクリーンは、透明伝導性膜上に、フォトリソグラフィ及びスクリーン印刷によって、活性セル領域の側端を連結する金属配線パターンが形成された上部板及び下部板を含んでなり、前記上部板及び下部板に形成される前記活性セル領域は、互いに直交する配置構造を有し、前記活性セル領域の両側端に連結される金属配線パターンは、10〜80μmの線幅とすることができる。

【0016】

なお、上記の構造を有するタッチスクリーンに形成される前記金属配線パターンは、前記上部板及び下部板に形成される端子部位に近接する第1配線パターングループと該第1配線パターングループ以外の第2配線パターングループとを含み、前記第2配線グループパターンは、前記第1配線パターングループ上に印刷される構造とすることができる。

【0017】

または、前記金属配線パターンは、前記上部板及び下部板に形成される端子部位に近接する第1配線パターングループと、該第1配線パターングループ以外の第2配線パターングループとを含み、前記第1及び第2配線パターングループ間には連結パターン部が形成される構造とすることもできる。

【0018】

いずれの構造においても、前記金属配線パターンの総個数は、第1配線パターングループの数(m)と第2配線パターングループの数(n)よりも大きい値であり、m≧nであって、第1配線パターンの数を第2配線パターンの数より多くまたは同一にすることができる。

【0019】

したがって、本発明によるマルチ抵抗膜タッチスクリーンの前記第1配線パターングループの抵抗は200Ω〜1KΩとなり、前記第2配線パターングループの抵抗は10〜30Ωとなることができる。

【発明の効果】

【0020】

本発明によれば、マルチ抵抗膜スクリーンの製造において金属配線パターンをフォトリソグラフィ法とスクリーン印刷法を用いて形成することによって、微細パターンが実現され且つ配線抵抗の顕著に減少した金属配線パターンを提供し、高解像度のマルチ抵抗膜タッチスクリーンを製造することができる。

【図面の簡単な説明】

【0021】

【図1】従来の抵抗膜方式のタッチスクリーンの構造を示す概念図である。

【図2】従来の抵抗膜方式のタッチスクリーンの構造を示す概念図である。

【図3】本発明によるマルチ抵抗膜タッチスクリーンの構造及び製造方式の問題を説明するための要部概念図である。

【図4】本発明によるマルチ抵抗膜タッチスクリーンの構造及び製造方式の問題を説明するための要部概念図である。

【図5】本発明によるマルチ抵抗膜タッチスクリーンの構造及び製造方式の問題を説明するための要部概念図である。

【図6】本発明によるマルチ抵抗膜タッチスクリーンの構造及び製造方式の問題を説明するための要部概念図である。

【図7】本発明によるマルチ抵抗膜タッチスクリーンの製造工程図及びその要部概念図である。

【図8】本発明によるマルチ抵抗膜タッチスクリーンの製造工程図及びその要部概念図である。

【図9】本発明によるマルチ抵抗膜タッチスクリーンの製造工程図及びその要部概念図である。

【発明を実施するための形態】

【0022】

以下、添付の図面を参照して、本発明の構成及び作用について具体的に説明する。添付図面に基づく説明において、同一の構成要素には同一の参照符号を付し、その重複説明は省略するものとする。第1、第2などの用語は、様々な構成要素を説明する上で使用することができるが、それら構成要素がこの用語により限定されるものではない。これら用語は、ある構成要素を別の構成要素と区別する目的で使用される。

【0023】

本発明は、マルチ抵抗膜タッチスクリーン(以下、「タッチスクリーン」という。)の金属配線の形成において、金属配線の密度が高い部位についてはフォトリソグラフィ法を用いて金属配線を形成し、密度の低い部位についてはスクリーン印刷を用いて金属配線を形成することによって、微細パターンが実現され且つ配線抵抗を顕著に減少させた金属配線パターンを提供することをその要旨とする。

【0024】

図3乃至図5を参照すると、図3は、タッチスクリーンの上板の透明伝導膜の構造を示す図であり、図4は、上板の透明伝導膜の金属配線構造を概念的に示す図であり、図5は、下板の透明伝導膜の構造を示す図である。

【0025】

マルチ抵抗膜タッチスクリーンは、図示のように、透明伝導膜上に形成される金属配線パターンを有する上板と下板との接合構造としたものが一般的であり、図3及び図4に示すように、外部の接触(タッチ)により抵抗値が変化する有効領域C1,C2,…Cnが多数のセル(以下、‘活性セル領域’という。)を形成し、それぞれの活性セル領域は、金属配線が外部のタッチ信号を感知して読み込む金属配線パターンと連結されている。特に、それぞれの活性セル領域に連結される金属配線パターンは、端子部位110に集まり、端子部位110(P)は、接続信号値の変化を読み込んで感知する回路部に連結される。しかし、図示のように、それぞれの活性セル領域は、それぞれ2個の金属配線パターンを有しており、これらの金属配線は透明伝導膜の外部に沿って配線されて端子部位110に集結するので、当然ながら、端子部位110から遠く離れている部位130の金属配線は長さが増加し、端子部位と近接する部位120の金属配線は短いものの、順次に集結する金属配線の数が増加して金属配線の密度が増加してしまう。

【0026】

例えば、n個の活性セル領域を考慮すると、端子部位110に最も近接している活性セル領域C1の左右側に集結する金属配線の数は2n個となり、端子部位110から最も離れている活性セル領域Cnの左右側における金属配線の数は2個となる。

【0027】

このような金属配線の増加は、その製造工法の限界に起因するもので、特に、電極幅が80μm以下の場合には、微細パターン(Fine patterning)の具現が極めて困難である。また、必然的に金属配線(電極)の長さが増加する場合には抵抗が高くなり、よって、要求抵抗が非常に低いというマルチタッチスクリーンの特性に符合しない。

【0028】

このような特徴は、図5に示すマルチ抵抗膜タッチスクリーンの下板の透明伝導膜に形成されたパターン構造にも同一に適用される。すなわち、下板の透明伝導膜にも、活性セル領域D1,D2,D3,…,Dlが、上板の活性セル領域と直交するように配置され、同様、それぞれの金属配線が集結する端子部位210では金属配線パターンの密度が高いため微細パターン化し難く、端子部位から遠く離れている活性セル領域では電極の抵抗が増加するという問題がある。

【0029】

図6は、図4に示す金属配線の配線抵抗、特に、上板及び下板の電極とITOとの抵抗を測定したデータを示すグラフである。(金属配線を左右12個ずつ総24個と仮定した場合、端子部位に集結するそれぞれの配線を左側から右側に向かってa〜xと順次に命名し、各金属配線の配線抵抗を測定した結果である。)

【0030】

すなわち、パッド(Pad)部で両側電極の抵抗を測定した値であり、(配線+ITO+配線)の抵抗を表すものである。同図に示すように、ITOの抵抗が高いため配線抵抗値は高く表れる。同図からわかるように、ITO抵抗を無視する場合にも、配線抵抗は200〜1000Ωであって、マルチ抵抗膜で要求される配線抵抗100Ω以下にはなれず、好ましくない。

【0031】

このような問題を克服するために、本発明では図7の工程を適用する。すなわち、本発明では、上板または下板の透明伝導膜上の金属配線パターンを形成するに当たり、端子部位と近い側の配線パターンはフォトリソグラフィ法を用いて形成し、遠い側はスクリーン印刷を用いて形成する。

【0032】

第1実施例

具体的には、図7乃至図9を参照すると、本発明による金属配線の形成方法は、まず、透明伝導膜に配線形成用金属薄膜層を形成する(S1〜S2段階)。その後、金属薄膜層の上部に感光物質(例えば、DFR)を塗布し、露光、現像、エッチング工程によって第1配線パターンを形成する(S3〜S4段階)。この第1配線パターンが形成される部位は、端子部位(P領域)と端子部位と近接する部位(Q領域)に限定することができる。その後、端子部位(P領域)から遠く離れた部位であるR領域150は、第1配線パターンに連結されるようにスクリーン印刷によって形成する(S5段階)。

【0033】

全体配線パターンの長さをNとすれば、総m個の配線パターンは第1配線パターンとし、残りn個の第2配線パターンはスクリーン印刷で形成する(N、m、nは自然数であり、m≧nであり、N=m長+n長)。ここで、m、nの個数は製造状況及び製品の仕様に応じて調節可能であることは明らかである。例えば、N=12であると、端子部位と近い側の1〜6番の金属配線電極はフォトリソグラフィで形成し、遠い側の7〜12番の金属配線はスクリーン印刷で形成する。

【0034】

スクリーン印刷法では、Agペーストを適用して7〜12番の金属配線電極の電気抵抗が10〜30Ω以下であり、また、配線抵抗は端子部位と近い側の金属配線抵抗に支配される。フォトリソグラフィ工程で形成された端子部位近傍の領域の金属は、その長さが従来に比べて半分(第1配線パターンのみを考慮)に減少し、200Ω〜1KΩ以下と形成可能である。

【0035】

図9を参照すると、この実施例では、端子部位Pと近接する領域(Q部分)である配線密集部分(第1配線パターン)140は、フォトリソグラフィ法で形成し、これに連結されるように端子部位と遠く離れている活性セル領域(R領域)の金属配線(第2配線パターン)150をスクリーン印刷で形成する。この場合、第1配線パターンと第2配線パターンとが連結される部分は、連結パターン部Jで連結することができ、この連結パターン部は、総配線の個数とすることができる。

【0036】

第2実施例

本実施例では、まず、第1配線パターンの形成において、透明伝導膜の全体領域に配線形成のための金属薄膜を形成し、続いて、露光、現像、エッチング工程によって全体領域の金属配線をまず形成する。その後、第2配線パターンが形成される領域の第1配線パターン上に、第2配線パターンをスクリーン印刷で形成する。すなわち、第1配線パターンの上部面に金属物質をスクリーン印刷で覆って第2配線パターンを形成する。この場合、第2配線パターンが形成される部位は、第1配線パターンが下部に配置されている2重構造とされる。ここで、全体金属配線パターンの個数をNとすれば、第1配線パターンの個数はmであり、第1配線パターン上にスクリーン印刷で形成される第2配線パターンの個数はnであり、それぞれの個数は同一であるが、全体配線の長さNは、露出される第1配線パターンの長さと第2配線パターンの長さとを合算した値となる。この場合にも、第2配線パターンの形成される部分と第1配線パターンのみの形成された部分との境界点を、連結パターン部Jと定義し、第2配線パターンが印刷される構造では、第1配線パターンと第2配線パターンとの積層構造とされる。

【0037】

いずれの実施例においても、金属配線パターンを形成する導電物質は、Ag、Al、Cu、Au、Ni、Pd、Sn、Coから選択されるいずれか一つ、またはこれらの二元、三元合金とすることができる。また、透明伝導性膜は、ITO(indium tin oxide)、IZN(indium zinc oxide)、ZnO(zinc Oxide)のうちのいずれか一つとすることができ、金属配線パターンの線幅を10〜80μmとすることができる。

【0038】

すなわち、本発明によれば、マルチ抵抗膜タッチスクリーンの製造において、電極、すなわち、金属配線の形成においてフォトリソグラフィ及びスクリーン印刷を同時に適用して製造効率を向上させることができ、微細パターンの金属配線とすることができ、抵抗による信頼性の低下を防止することができる。なお、上記の製造方法により製造される透明伝導膜上の金属配線パターンを有する上板及び下板を接合することでマルチ抵抗膜タッチスクリーンを製造することができる。すなわち、透明伝導性膜上に本発明によるフォトリソグラフィ及びスクリーン印刷を用いて活性セル領域の側端を連結する金属配線パターンを備える上部板及び下部板が形成され、この場合、上部板及び下部板に形成される活性セル領域は互いに直交する配置構造とし、活性セル領域の両側端に連結される金属配線パターンは、線幅10〜80μmの微細パターン構造とすることができる。

【0039】

以上では具体的な実施例に挙げて本発明を説明してきたが、本発明の範疇を逸脱しない限度内で様々な変形が可能である。本発明の技術的思想は、具体的な実施例に限定されるものではなく、特許請求の範囲とその均等範囲で定められるべきである。

【特許請求の範囲】

【請求項1】

マルチ抵抗膜タッチスクリーンの製造方法において、

ITO(indium tin oxide)、IZN(indium zinc oxide)、ZnO(zinc Oxide)のうちのいずれか一つからなる透明伝導性膜に形成される少なくとも1つの活性領域セルに金属配線パターンを形成する工程であって、前記全体金属配線パターンの一部はフォトリソグラフィ法で形成し、残りはスクリーン印刷法で形成する金属配線パターン形成工程を含む、マルチ抵抗膜タッチスクリーンの金属配線形成方法。

【請求項2】

前記金属配線パターン形成工程は、

端子部位に近接する活性領域セルに連結されるm個の第1配線パターングループをフォトリソグラフィで形成し、n個の第2配線パターングループはスクリーン印刷で形成する工程、または

透明伝導性膜に全体的に金属配線パターンを形成した後、m個の第1配線パターングループ以外のn個の第2配線パターンをスクリーン印刷で形成する工程とすることを特徴とする、請求項1に記載のマルチ抵抗膜タッチスクリーンの金属配線形成方法。

(ただし、全体金属配線パターンの長さ(N)=m長+n長、N、m、nは自然数である。)

【請求項3】

前記金属配線パターンを形成する導電物質は、Ag、Al、Cu、Au、Ni、Pd、Sn、Coから選択されるいずれか一つ、またはこれらの二元、三元合金であることを特徴とする、請求項2に記載のマルチ抵抗膜タッチスクリーンの金属配線形成方法。

【請求項4】

前記金属配線パターンの線幅を10〜80μmとすることを特徴とする、請求項1〜3のいずれか1項に記載のマルチ抵抗膜タッチスクリーンの金属配線形成方法。

【請求項5】

透明伝導性膜上に、フォトリソグラフィとスクリーン印刷によって活性セル領域の側端を連結する金属配線パターンが形成される上部板及び下部板を含み、

前記上部板及び下部板に形成される前記活性セル領域は互いに直交する配置構造を有し、

前記活性セル領域の両側端に連結される金属配線パターンは線幅が10〜80μmであることを特徴とする、マルチ抵抗膜タッチスクリーン。

【請求項6】

前記金属配線パターンは、

前記上部板及び下部板に形成される端子部位に近接する第1配線パターングループと、該グループ以外の第2配線パターングループと、を含み、

前記第2配線グループパターンは、前記第1配線パターングループの上部に印刷された構造で形成されることを特徴とする、請求項5に記載のマルチ抵抗膜タッチスクリーン。

【請求項7】

前記金属配線パターンは、

前記上部板及び下部板に形成される端子部位に近接する第1配線パターングループと、該グループ以外の第2配線パターングループと、を含み、

前記第1及び第2配線パターングループ間には連結パターン部が形成されることを特徴とする、請求項6に記載のマルチ抵抗膜タッチスクリーン。

【請求項8】

前記連結パターン部の個数は、全体配線パターンの数と一致することを特徴とする、請求項7に記載のマルチ抵抗膜タッチスクリーン。

【請求項9】

前記第1配線パターングループの抵抗は、200Ω〜1KΩであり、前記第2配線パターングループの抵抗は、10〜30Ωであることを特徴とする、請求項8に記載のマルチ抵抗膜タッチスクリーン。

【請求項1】

マルチ抵抗膜タッチスクリーンの製造方法において、

ITO(indium tin oxide)、IZN(indium zinc oxide)、ZnO(zinc Oxide)のうちのいずれか一つからなる透明伝導性膜に形成される少なくとも1つの活性領域セルに金属配線パターンを形成する工程であって、前記全体金属配線パターンの一部はフォトリソグラフィ法で形成し、残りはスクリーン印刷法で形成する金属配線パターン形成工程を含む、マルチ抵抗膜タッチスクリーンの金属配線形成方法。

【請求項2】

前記金属配線パターン形成工程は、

端子部位に近接する活性領域セルに連結されるm個の第1配線パターングループをフォトリソグラフィで形成し、n個の第2配線パターングループはスクリーン印刷で形成する工程、または

透明伝導性膜に全体的に金属配線パターンを形成した後、m個の第1配線パターングループ以外のn個の第2配線パターンをスクリーン印刷で形成する工程とすることを特徴とする、請求項1に記載のマルチ抵抗膜タッチスクリーンの金属配線形成方法。

(ただし、全体金属配線パターンの長さ(N)=m長+n長、N、m、nは自然数である。)

【請求項3】

前記金属配線パターンを形成する導電物質は、Ag、Al、Cu、Au、Ni、Pd、Sn、Coから選択されるいずれか一つ、またはこれらの二元、三元合金であることを特徴とする、請求項2に記載のマルチ抵抗膜タッチスクリーンの金属配線形成方法。

【請求項4】

前記金属配線パターンの線幅を10〜80μmとすることを特徴とする、請求項1〜3のいずれか1項に記載のマルチ抵抗膜タッチスクリーンの金属配線形成方法。

【請求項5】

透明伝導性膜上に、フォトリソグラフィとスクリーン印刷によって活性セル領域の側端を連結する金属配線パターンが形成される上部板及び下部板を含み、

前記上部板及び下部板に形成される前記活性セル領域は互いに直交する配置構造を有し、

前記活性セル領域の両側端に連結される金属配線パターンは線幅が10〜80μmであることを特徴とする、マルチ抵抗膜タッチスクリーン。

【請求項6】

前記金属配線パターンは、

前記上部板及び下部板に形成される端子部位に近接する第1配線パターングループと、該グループ以外の第2配線パターングループと、を含み、

前記第2配線グループパターンは、前記第1配線パターングループの上部に印刷された構造で形成されることを特徴とする、請求項5に記載のマルチ抵抗膜タッチスクリーン。

【請求項7】

前記金属配線パターンは、

前記上部板及び下部板に形成される端子部位に近接する第1配線パターングループと、該グループ以外の第2配線パターングループと、を含み、

前記第1及び第2配線パターングループ間には連結パターン部が形成されることを特徴とする、請求項6に記載のマルチ抵抗膜タッチスクリーン。

【請求項8】

前記連結パターン部の個数は、全体配線パターンの数と一致することを特徴とする、請求項7に記載のマルチ抵抗膜タッチスクリーン。

【請求項9】

前記第1配線パターングループの抵抗は、200Ω〜1KΩであり、前記第2配線パターングループの抵抗は、10〜30Ωであることを特徴とする、請求項8に記載のマルチ抵抗膜タッチスクリーン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−76610(P2011−76610A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2010−219658(P2010−219658)

【出願日】平成22年9月29日(2010.9.29)

【出願人】(508375996)エルジー イノテック カンパニー,リミティド (38)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成22年9月29日(2010.9.29)

【出願人】(508375996)エルジー イノテック カンパニー,リミティド (38)

【Fターム(参考)】

[ Back to top ]