マンガン及び亜鉛を含有する廃電池からの硫酸マンガン及び硫酸亜鉛の製造方法

【課題】マンガン及び亜鉛を含有する廃電池から硫酸マンガン及び硫酸亜鉛を製造する

方法を提供する。

【解決手段】

本発明はマンガン及び亜鉛を含有する廃電池からの硫酸マンガン及び硫酸亜鉛の製造方法に関することであり、より詳細には、連続浸出工程後、収得した浸出溶液に亜鉛末と活性炭を添加して重金属(ニッケル及びカドミウム)と有機物を除去した後、噴霧乾燥させて硫酸マンガン及び硫酸亜鉛を同時に製造するのを特徴とする、マンガン及び亜鉛を含有する廃電池からの硫酸マンガン及び硫酸亜鉛の製造方法に関することである。

本発明によれば、廃水の発生なしに簡単な工程で高純度の硫酸マンガン及び硫酸亜鉛を製造することができる。また、廃電池粉末を浸出させて硫酸マンガン及び硫酸亜鉛を回収するので、中和適正や不純物除去をするための付加的な化学物質を使うことなく親環境的の廃電池のリサイクル工程を提供することができる。

方法を提供する。

【解決手段】

本発明はマンガン及び亜鉛を含有する廃電池からの硫酸マンガン及び硫酸亜鉛の製造方法に関することであり、より詳細には、連続浸出工程後、収得した浸出溶液に亜鉛末と活性炭を添加して重金属(ニッケル及びカドミウム)と有機物を除去した後、噴霧乾燥させて硫酸マンガン及び硫酸亜鉛を同時に製造するのを特徴とする、マンガン及び亜鉛を含有する廃電池からの硫酸マンガン及び硫酸亜鉛の製造方法に関することである。

本発明によれば、廃水の発生なしに簡単な工程で高純度の硫酸マンガン及び硫酸亜鉛を製造することができる。また、廃電池粉末を浸出させて硫酸マンガン及び硫酸亜鉛を回収するので、中和適正や不純物除去をするための付加的な化学物質を使うことなく親環境的の廃電池のリサイクル工程を提供することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はマンガン及び亜鉛を含有する廃電池からの硫酸マンガン及び硫酸亜鉛の製造方法に関することで、より詳細には、連続浸出工程後収得した浸出溶液に亜鉛末と活性炭を添加して重金属(ニッケル及びカドミウム)と有機物を除去した後、噴霧乾燥させて硫酸マンガン及び硫酸亜鉛を同時に製造するのを特徴とする、マンガン及び亜鉛を含有する廃電池からの硫酸マンガン及び硫酸亜鉛の製造方法に関することである。

【背景技術】

【0002】

マンガン電池とアルカラインマンガン電池は、1996年度以後無水銀電池が市販されて負担金品目から除外されて一般廃棄物で処理されているが、マンガン、亜鉛、鉄などの金属性分とKOHなどの電解液が含まれているので、埋め立てや焼却時に環境に負荷を与えることになってヨーロッパ連合など先進国では一次電池を含んだすべての電池を除去及びリサイクルするように義務化している。

最近、原材料の鉱物資源及び金属の価格が大幅に上昇している状況で高純度の金属及び金属化合物が使われている電池からこれらをリサイクルする場合、金属鉱物を全量輸入に依存している我が国としては原材料の備蓄の側面で廃電池のリサイクルは必須となっている。

【0003】

国内では現在のマンガン電池とアルカラインマンガン電池が一般廃棄物で処理されていて、電池構成成分が大部分低価格の金属なので廃マンガン電池を本格的にリサイクルする会社がない状態である。

外国の場合にもマンガン電池とアルカラインマンガン電池のリサイクルは、有価金属の回収次元よりは環境問題の解決次元で処理をしている実情で、フェロマンガン製造工程に原料で投入される乾燥式処理方法が一般的だが、収集及び運搬費用を含むと処理費用に比べて製造産物の価格が低くて経済性に問題がある。

【0004】

このような問題点を解決するために経済性を持つ廃電池リサイクル工程を開発する研究がなされていて、湿式または高付加価値化側に研究が進行されている。

廃電池から有価金属を回収してリサイクルする技術として、韓国登録特許第656,891号は亜鉛回収のためのアルカリ浸出及び酸浸出と共沈という3回の浸出工程を含む廃マンガン電池でマンガン−亜鉛粉末を製造する方法を開示しているが、共沈を経てマンガン−亜鉛フェライト粉末を収得するために、マンガン、亜鉛及び鉄を別に注入しなければならなくて、pH調節のために亜鉛回収に使われたアルカリ浸出余液を添加しなければならないなど工程が煩わしいという短所がある。

【0005】

そこで本願発明者らは、工程を簡素化して経済性があるマンガン及び亜鉛回収方法を開発しようと努力した結果、8mesh以下の廃電池粉末を反復浸出させた後収得した中和した浸出余液に亜鉛末と活性炭を添加して重金属と有機物を除去して、噴霧乾燥させた結果、廃電池粉末に含まれた不純物を除去するため、付加的な化学物質を使う必要がなくて親環境的で同時に経済性を持つ、廃電池からの硫酸マンガン及び硫酸亜鉛の製造方法を開発できるということを確信して、本発明を完成することになった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】韓国登録特許第656,891号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的はマンガン及び亜鉛を含有する廃電池から硫酸マンガン及び硫酸亜鉛を製造する方法を提供するところにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は、(a)硫酸溶液及び還元剤の混合液で第1廃電池粉末を浸出する1次浸出段階;(b)上記1次浸出後、収得した浸出余液で第2廃電池粉末を浸出する2次浸出段階;(c)上記2次浸出後、収得した浸出余液から重金属及び有機物を除去する段階;及び(d)上記(c)段階で重金属及び有機物が除去された浸出余液を噴霧乾燥して硫酸マンガン及び硫酸亜鉛を製造する段階を含む、マンガン及び亜鉛を含有する廃電池からの硫酸マンガン及び硫酸亜鉛の製造方法を提供する。

【発明の効果】

【0009】

本発明によれば、廃水の発生なしに簡単な工程で高純度の硫酸マンガン及び硫酸亜鉛を製造することができる。また、廃電池粉末を浸出させて硫酸マンガン及び硫酸亜鉛を回収するので、中和適正や不純物除去をするための付加的な化学物質を使う必要がない親環境的な廃電池のリサイクル工程を提供することができる。

【図面の簡単な説明】

【0010】

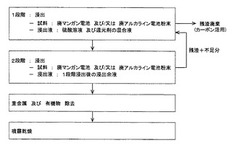

【図1】図1はマンガン及び亜鉛を含有する廃電池から硫酸マンガン及び硫酸亜鉛を製造する工程を現わした工程図である。

【発明を実施するための形態】

【0011】

本発明は一観点で、(a)硫酸溶液及び還元剤の混合液に第1廃電池粉末を浸出する1次浸出段階;(b)上記1次浸出後収得した浸出余液に第2廃電池粉末を浸出する2次浸出段階;(c)上記2次浸出後収得した浸出余液から重金属及び有機物を除去する段階;及び(d)上記(c)段階で重金属及び除去された浸出余液を噴霧乾燥して硫酸マンガン及び硫酸亜鉛を製造する段階を含む、マンガン及び亜鉛を含有する廃電池から硫酸マンガン及び硫酸亜鉛を製造方法に関することである(図1)。

【0012】

本願で使われた"連続浸出"は廃電池粉末を浸出させる工程を相次いで実施するという意味として、望ましく2回の浸出工程を連続的に実施することもできる。

【0013】

本願で使われた用語"第1廃電池粉末"及び"第2廃電池粉末"は同じ工程を通じて得られることができる類似の成分の廃電池粉末である。本発明では1次浸出段階及び2次浸出段階で各々使われる廃電池粉末を区分するために第1廃電池粉末及び第2廃電池粉末という。

【0014】

本発明はマンガン及び亜鉛を含有する廃電池粉末を試料で使って2回の浸出工程を実施するものであり、最初の浸出工程での試料及び浸出液は各々第1廃電池粉末及び硫酸溶液と還元剤の混合液で、二番目の浸出工程での試料及び浸出液は各々第2廃電池粉末及び上記最初の浸出工程後に収得した浸出余液であることを特徴とする。

【0015】

本発明において、上記マンガン及び亜鉛を含有する廃電池は、廃マンガン電池又は廃アルカラインマンガン電池で、上記マンガン及び亜鉛を含有する廃電池はFe、Cu、Al、Ni、Cd、Pb及びこれらの混合物で構成された群から選択される不純物を追加で含むことを特徴とすることができる。

【0016】

本発明において、上記第1及び第2廃電池粉末は浸出工程に適合した0<粒度<8meshであることを特徴とでき、上記0<粒度<8meshの廃マンガン電池又は廃アルカラインマンガン電池粉末は韓国登録特許709,268号に開示されている廃マンガン電池及びアルカライン電池リサイクル装置及び方法の物理的処理工程により分離選別、破砕、自力選別及び粒度分離の連続工程によって収得することができる。この時、0<粒度<8meshの廃電池粉末を使うということによって、廃電池の破砕物中MnとZnの濃縮率を高くして、ビニール、プラスチック、炭素棒などの不純物の含有量は減少させることができる。

【0017】

本発明の上記1次浸出で使われる浸出液の硫酸溶液と還元剤の混合液において、0.5M未満の硫酸溶液を使えばマンガン及び亜鉛の浸出効果が微小で、1M超過の硫酸溶液を使えば使用量増加となり利益がないので、0.5〜1Mの硫酸溶液を使うことが望ましい。また、1%未満の還元剤を使えばマンガン及び亜鉛の浸出効果が微小で、3%超過の還元剤を使えば使用量増加となり利益がないので、1〜3%の還元剤を使うことが望ましい。

【0018】

本発明において、上記1次浸出の浸出液は0.5〜1Mの硫酸溶液100重量部に対して0.05〜0.15Mの還元剤1〜3.2重量部を含むことを特徴とすることができる。

この時、還元剤の含有量が1重量部未満ならばマンガン及び亜鉛の浸出効果が微小で、3.2重量部を超過してもこれ以上マンガンおよび亜鉛の浸出量が増加しない。

【0019】

本発明において、上記還元剤は過酸化水素、H2S、SO2、FeSO4、石炭(Coal)及び黄鉄鉱(Pyrite)で構成された群から選択されることを特徴とすることができる。酸性の雰囲気で化学的に安定したマンガン酸化物の酸浸出時還元剤の添加がマンガン酸化物の浸出率向上に多くの影響を及ぼすという研究結果がすでに報告されている(K.-H. Park et al., J. Korean Inst. Resources Recycling, 10(2):20-26,2001)。したがって、本発明ではマンガン酸化物の浸出率を最適化できる還元剤の濃度、使用量、反応温度及び反応時間を選択適用して、廃マンガン電池及び/又は廃アルカライン電池からマンガンの回収率を向上させることができる。

【0020】

本発明において、上記1次浸出は常温〜80℃で30〜120分の間遂行されるのを特徴とすることができる。上記1次浸出の温度が常温〜80℃である時、マンガン及び亜鉛の浸出率を向上させて硫酸マンガン亜鉛製造効率を上げることができる。上記(a)段階の浸出時間が30〜120分である時、やはりマンガン及び亜鉛の浸出率を向上させて硫酸マンガン亜鉛製造効率を上げることができ、120分を超過すれば時間増加にともなう浸出率の変化がない。この時、1次浸出後、生成される残渣は廃棄処分する。

【0021】

本発明において、上記(a)段階で上記硫酸溶液及び還元剤の混合液100重量部に対して第1廃電池粉末10〜60重量部を浸出させることを特徴とすることができ、この時、第1廃電池粉末の浸出率を最適化することができる。

【0022】

本発明において、上記2次浸出で1次浸出後、収得した浸出余液100重量部に対して第2廃電池粉末10〜60重量部を浸出させるのを特徴とできるし、この時、第2廃電池粉末の浸出率を最適化することができる。

【0023】

上記1次浸出及び2次浸出を通した連続浸出工程後、収得した浸出余液のpHは4〜6.5であることを特徴とすることができ、別途の中和適正工程がなくても浸出余液による、連続浸出工程で、同時に銅(Cu)、アルミニウム、鉄、鉛などが除去される。連続浸出工程後、溶液内のH+の濃度が低くなるから([H+]=10-6)マンガンと亜鉛を除いたその他不純物の溶解度が低くなり、イオン上で存在した不純物が固体状で沈殿するので、最終浸出余液はpH4〜6.5の状態で収得される。

【0024】

本発明において、上記(c)段階で、連続浸出工程後に浸出余液に残余する重金属及び有機物を除去するものであるが、重金属を先に除去した後、有機物を除去することが望ましい。

【0025】

上記1次浸出及び2次浸出を通した連続浸出工程後、中和によっても完全に除去されなかったカドミウム、ニッケルなどの重金属は亜鉛末で置き換えられて除去される。すなわち、上記2次浸出後、収得した浸出余液に亜鉛末を添加して重金属を除去するものであり、上記2次浸出後、収得した浸出余液100重量部に対して亜鉛末1〜10重量部を添加して重金属を亜鉛末で置き換えて除去することが望ましい。

その後、上記重金属が除去された浸出余液に活性炭を添加して有機物を除去するが、上記重金属が除去された浸出余液100重量部に対し活性炭1〜10重量部を添加して、濾過させて有機物を除去することが望ましい。

上記有機物が除去された浸出余液を噴霧乾燥させれば、硫酸マンガン及び硫酸亜鉛を製造することができ、この時、硫酸マンガン及び硫酸亜鉛は混ざり合っているミネラル状態である。

【0026】

本発明で上記噴霧乾燥は、入口温度180〜350℃ 及び出口温度90〜150℃である噴霧乾燥機が利用され、上記のような噴霧乾燥機の条件下で硫酸マンガン及び硫酸亜鉛の製造効率を最大化することができる。

【0027】

また、本発明は、上記(b)段階の2次浸出後、収得した浸出余液を利用して廃電池粉末を浸出させる段階を追加することもできる。この時使う上記廃電池粉末は、1次浸出及び2次浸出で各々使われた第1廃電池粉末及び第2廃電池粉末と同じ成分を持つ同じ種類の廃電池粉末だが、1次浸出及び2次浸出で使われなかった新しい廃電池粉末を意味する。

すなわち、本発明ではマンガン及び亜鉛を含有する廃電池から、硫酸マンガン及び硫酸亜鉛を製造するために、2回浸出工程だけでなく3回浸出工程を遂行することもできて、4回以上の浸出工程を遂行するのも可能である。また2次発生残沙は1次浸出試料で再利用されて、この時、1次浸出試料の量に対して不足分を含ませて再利用することもできるので廃残渣の発生を最小化させることができる。

【0028】

本発明は連続浸出工程を含む廃電池からの硫酸マンガン及び硫酸亜鉛の回収方法として、連続浸出工程を経る間、最終浸出余液の中和及び不純物除去が同時にできるので工程を最小化することができる。これにより高純度の硫酸マンガン及び硫酸亜鉛を製造するために別途の化学物質などを使う必要がないので、親環境的の効果を期待することができる。

【実施例】

【0029】

以下、実施例により本発明をより詳細に説明する。これら実施例は本発明をより具体的に説明するためのもので、本発明の範囲がこれら実施例に限定されるのではないということは同業界で通常の知識を持った者において自明だろう。

【0030】

実施例1:廃マンガン電池粉末の製造

韓国登録特許第709268号(廃マンガン電池及びアルカライン電池リサイクル装置及び方法)の図1a及び図2に各々表示されている廃マンガン電池及びアルカライン電池の物理的処理装置と物理的処理流れ工程により、0<粒度<8meshの廃マンガン電池粉末を製造した。この時、廃電池粉末でMnの含有量は26〜29重量%で、Znの含有量は20〜22重量%であった。

【0031】

実施例2:廃マンガン電池から硫酸マンガン亜鉛製造

2−1.硫酸水溶液と還元剤の混合液を利用した1次浸出

1Mの硫酸水溶液4.7L及び0.15Mの過酸化水素0.3Lの混合液5Lを浸出液として使用し、実施例1で製造した廃マンガン電池500gを浸出させた。この時、浸出条件は温度60℃及び攪拌速度250rpmで、1時間の間浸出させた後、ICP-AES(Jobin Yvon,model JY38plus,France)で浸出液の成分を分析した。

その結果、表1に現れた通り、ZnとMnの浸出率が各々95.3%と86.8%であり、Fe、Cu、Ni、Al、Cd、Pbなどと同じ不純物は相変らず浸出余液に多量に残っていた。

【0032】

【表1】

【0033】

2−2.1次浸出の浸出余液を利用した2次浸出

2−1で収得した1次浸出の浸出余液470mlと0.15Mの過酸化水素30mlの混合液500mlを浸出液として使用し、実施例1で製造された廃マンガン電池粉末50gを浸出させた。この時、浸出条件は250rpm攪拌条件下で、温度を40℃、60℃及び80℃で変化させて2時間の間浸出させた後、ICP-AES (Jobin Yvon,model JY38plus,France)で浸出余液の成分と残渣の有価金属含有量を各々分析して、浸出率を計算した。

その結果、表2に現れた通り、浸出温度が増加するほど浸出余液内のZnの濃度が増加するのを確認でき、Mnは40℃で濃度が多少高いことはあったが、温度に関係なく比較的似た濃度を現わすのが確認できた。

Ni及びCdを除いたFe、Cu、Al及びPbはほとんどみな除去されるのが確認できた。

【0034】

【表2】

【0035】

2−3.亜鉛末添加による重金属除去

2−2で60℃温度で2次浸出後、収得した浸出余液100重量部に亜鉛末5重量部を添加した。

その結果、表3に現れた通り、2次浸出後にも浸出余液に多量に存在した、NiとCdが亜鉛末で置換されて除去されたのを確認することができた。

【0036】

【表3】

【0037】

2−4.活性炭添加による有機物除去

2−3で重金属が除去された浸出余液100重量部に対して活性炭5重量部を添加した後、濾過させた。

【0038】

2−5.減圧蒸留

2−4で収得した最終浸出余液を噴霧乾燥機で噴霧乾燥させた。上記噴霧乾燥機の入口温度を250℃、出口温度を120℃にして噴霧乾燥させて、硫酸マンガン1水和物93.165g及び硫酸亜鉛1水和物109.87gを同時に製造した。

【0039】

以上、発明内容の特定の部分を詳細に記述したが、当業界の通常の知識を持った者において、このような具体的技術は単に望ましい実施様態であるだけであり、これによって本発明の範囲が制限されるのではない点は明白だろう。したがって、本発明の実質的な範囲は添付された請求項らとそれらの等価物によって定義される。

【技術分野】

【0001】

本発明はマンガン及び亜鉛を含有する廃電池からの硫酸マンガン及び硫酸亜鉛の製造方法に関することで、より詳細には、連続浸出工程後収得した浸出溶液に亜鉛末と活性炭を添加して重金属(ニッケル及びカドミウム)と有機物を除去した後、噴霧乾燥させて硫酸マンガン及び硫酸亜鉛を同時に製造するのを特徴とする、マンガン及び亜鉛を含有する廃電池からの硫酸マンガン及び硫酸亜鉛の製造方法に関することである。

【背景技術】

【0002】

マンガン電池とアルカラインマンガン電池は、1996年度以後無水銀電池が市販されて負担金品目から除外されて一般廃棄物で処理されているが、マンガン、亜鉛、鉄などの金属性分とKOHなどの電解液が含まれているので、埋め立てや焼却時に環境に負荷を与えることになってヨーロッパ連合など先進国では一次電池を含んだすべての電池を除去及びリサイクルするように義務化している。

最近、原材料の鉱物資源及び金属の価格が大幅に上昇している状況で高純度の金属及び金属化合物が使われている電池からこれらをリサイクルする場合、金属鉱物を全量輸入に依存している我が国としては原材料の備蓄の側面で廃電池のリサイクルは必須となっている。

【0003】

国内では現在のマンガン電池とアルカラインマンガン電池が一般廃棄物で処理されていて、電池構成成分が大部分低価格の金属なので廃マンガン電池を本格的にリサイクルする会社がない状態である。

外国の場合にもマンガン電池とアルカラインマンガン電池のリサイクルは、有価金属の回収次元よりは環境問題の解決次元で処理をしている実情で、フェロマンガン製造工程に原料で投入される乾燥式処理方法が一般的だが、収集及び運搬費用を含むと処理費用に比べて製造産物の価格が低くて経済性に問題がある。

【0004】

このような問題点を解決するために経済性を持つ廃電池リサイクル工程を開発する研究がなされていて、湿式または高付加価値化側に研究が進行されている。

廃電池から有価金属を回収してリサイクルする技術として、韓国登録特許第656,891号は亜鉛回収のためのアルカリ浸出及び酸浸出と共沈という3回の浸出工程を含む廃マンガン電池でマンガン−亜鉛粉末を製造する方法を開示しているが、共沈を経てマンガン−亜鉛フェライト粉末を収得するために、マンガン、亜鉛及び鉄を別に注入しなければならなくて、pH調節のために亜鉛回収に使われたアルカリ浸出余液を添加しなければならないなど工程が煩わしいという短所がある。

【0005】

そこで本願発明者らは、工程を簡素化して経済性があるマンガン及び亜鉛回収方法を開発しようと努力した結果、8mesh以下の廃電池粉末を反復浸出させた後収得した中和した浸出余液に亜鉛末と活性炭を添加して重金属と有機物を除去して、噴霧乾燥させた結果、廃電池粉末に含まれた不純物を除去するため、付加的な化学物質を使う必要がなくて親環境的で同時に経済性を持つ、廃電池からの硫酸マンガン及び硫酸亜鉛の製造方法を開発できるということを確信して、本発明を完成することになった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】韓国登録特許第656,891号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的はマンガン及び亜鉛を含有する廃電池から硫酸マンガン及び硫酸亜鉛を製造する方法を提供するところにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は、(a)硫酸溶液及び還元剤の混合液で第1廃電池粉末を浸出する1次浸出段階;(b)上記1次浸出後、収得した浸出余液で第2廃電池粉末を浸出する2次浸出段階;(c)上記2次浸出後、収得した浸出余液から重金属及び有機物を除去する段階;及び(d)上記(c)段階で重金属及び有機物が除去された浸出余液を噴霧乾燥して硫酸マンガン及び硫酸亜鉛を製造する段階を含む、マンガン及び亜鉛を含有する廃電池からの硫酸マンガン及び硫酸亜鉛の製造方法を提供する。

【発明の効果】

【0009】

本発明によれば、廃水の発生なしに簡単な工程で高純度の硫酸マンガン及び硫酸亜鉛を製造することができる。また、廃電池粉末を浸出させて硫酸マンガン及び硫酸亜鉛を回収するので、中和適正や不純物除去をするための付加的な化学物質を使う必要がない親環境的な廃電池のリサイクル工程を提供することができる。

【図面の簡単な説明】

【0010】

【図1】図1はマンガン及び亜鉛を含有する廃電池から硫酸マンガン及び硫酸亜鉛を製造する工程を現わした工程図である。

【発明を実施するための形態】

【0011】

本発明は一観点で、(a)硫酸溶液及び還元剤の混合液に第1廃電池粉末を浸出する1次浸出段階;(b)上記1次浸出後収得した浸出余液に第2廃電池粉末を浸出する2次浸出段階;(c)上記2次浸出後収得した浸出余液から重金属及び有機物を除去する段階;及び(d)上記(c)段階で重金属及び除去された浸出余液を噴霧乾燥して硫酸マンガン及び硫酸亜鉛を製造する段階を含む、マンガン及び亜鉛を含有する廃電池から硫酸マンガン及び硫酸亜鉛を製造方法に関することである(図1)。

【0012】

本願で使われた"連続浸出"は廃電池粉末を浸出させる工程を相次いで実施するという意味として、望ましく2回の浸出工程を連続的に実施することもできる。

【0013】

本願で使われた用語"第1廃電池粉末"及び"第2廃電池粉末"は同じ工程を通じて得られることができる類似の成分の廃電池粉末である。本発明では1次浸出段階及び2次浸出段階で各々使われる廃電池粉末を区分するために第1廃電池粉末及び第2廃電池粉末という。

【0014】

本発明はマンガン及び亜鉛を含有する廃電池粉末を試料で使って2回の浸出工程を実施するものであり、最初の浸出工程での試料及び浸出液は各々第1廃電池粉末及び硫酸溶液と還元剤の混合液で、二番目の浸出工程での試料及び浸出液は各々第2廃電池粉末及び上記最初の浸出工程後に収得した浸出余液であることを特徴とする。

【0015】

本発明において、上記マンガン及び亜鉛を含有する廃電池は、廃マンガン電池又は廃アルカラインマンガン電池で、上記マンガン及び亜鉛を含有する廃電池はFe、Cu、Al、Ni、Cd、Pb及びこれらの混合物で構成された群から選択される不純物を追加で含むことを特徴とすることができる。

【0016】

本発明において、上記第1及び第2廃電池粉末は浸出工程に適合した0<粒度<8meshであることを特徴とでき、上記0<粒度<8meshの廃マンガン電池又は廃アルカラインマンガン電池粉末は韓国登録特許709,268号に開示されている廃マンガン電池及びアルカライン電池リサイクル装置及び方法の物理的処理工程により分離選別、破砕、自力選別及び粒度分離の連続工程によって収得することができる。この時、0<粒度<8meshの廃電池粉末を使うということによって、廃電池の破砕物中MnとZnの濃縮率を高くして、ビニール、プラスチック、炭素棒などの不純物の含有量は減少させることができる。

【0017】

本発明の上記1次浸出で使われる浸出液の硫酸溶液と還元剤の混合液において、0.5M未満の硫酸溶液を使えばマンガン及び亜鉛の浸出効果が微小で、1M超過の硫酸溶液を使えば使用量増加となり利益がないので、0.5〜1Mの硫酸溶液を使うことが望ましい。また、1%未満の還元剤を使えばマンガン及び亜鉛の浸出効果が微小で、3%超過の還元剤を使えば使用量増加となり利益がないので、1〜3%の還元剤を使うことが望ましい。

【0018】

本発明において、上記1次浸出の浸出液は0.5〜1Mの硫酸溶液100重量部に対して0.05〜0.15Mの還元剤1〜3.2重量部を含むことを特徴とすることができる。

この時、還元剤の含有量が1重量部未満ならばマンガン及び亜鉛の浸出効果が微小で、3.2重量部を超過してもこれ以上マンガンおよび亜鉛の浸出量が増加しない。

【0019】

本発明において、上記還元剤は過酸化水素、H2S、SO2、FeSO4、石炭(Coal)及び黄鉄鉱(Pyrite)で構成された群から選択されることを特徴とすることができる。酸性の雰囲気で化学的に安定したマンガン酸化物の酸浸出時還元剤の添加がマンガン酸化物の浸出率向上に多くの影響を及ぼすという研究結果がすでに報告されている(K.-H. Park et al., J. Korean Inst. Resources Recycling, 10(2):20-26,2001)。したがって、本発明ではマンガン酸化物の浸出率を最適化できる還元剤の濃度、使用量、反応温度及び反応時間を選択適用して、廃マンガン電池及び/又は廃アルカライン電池からマンガンの回収率を向上させることができる。

【0020】

本発明において、上記1次浸出は常温〜80℃で30〜120分の間遂行されるのを特徴とすることができる。上記1次浸出の温度が常温〜80℃である時、マンガン及び亜鉛の浸出率を向上させて硫酸マンガン亜鉛製造効率を上げることができる。上記(a)段階の浸出時間が30〜120分である時、やはりマンガン及び亜鉛の浸出率を向上させて硫酸マンガン亜鉛製造効率を上げることができ、120分を超過すれば時間増加にともなう浸出率の変化がない。この時、1次浸出後、生成される残渣は廃棄処分する。

【0021】

本発明において、上記(a)段階で上記硫酸溶液及び還元剤の混合液100重量部に対して第1廃電池粉末10〜60重量部を浸出させることを特徴とすることができ、この時、第1廃電池粉末の浸出率を最適化することができる。

【0022】

本発明において、上記2次浸出で1次浸出後、収得した浸出余液100重量部に対して第2廃電池粉末10〜60重量部を浸出させるのを特徴とできるし、この時、第2廃電池粉末の浸出率を最適化することができる。

【0023】

上記1次浸出及び2次浸出を通した連続浸出工程後、収得した浸出余液のpHは4〜6.5であることを特徴とすることができ、別途の中和適正工程がなくても浸出余液による、連続浸出工程で、同時に銅(Cu)、アルミニウム、鉄、鉛などが除去される。連続浸出工程後、溶液内のH+の濃度が低くなるから([H+]=10-6)マンガンと亜鉛を除いたその他不純物の溶解度が低くなり、イオン上で存在した不純物が固体状で沈殿するので、最終浸出余液はpH4〜6.5の状態で収得される。

【0024】

本発明において、上記(c)段階で、連続浸出工程後に浸出余液に残余する重金属及び有機物を除去するものであるが、重金属を先に除去した後、有機物を除去することが望ましい。

【0025】

上記1次浸出及び2次浸出を通した連続浸出工程後、中和によっても完全に除去されなかったカドミウム、ニッケルなどの重金属は亜鉛末で置き換えられて除去される。すなわち、上記2次浸出後、収得した浸出余液に亜鉛末を添加して重金属を除去するものであり、上記2次浸出後、収得した浸出余液100重量部に対して亜鉛末1〜10重量部を添加して重金属を亜鉛末で置き換えて除去することが望ましい。

その後、上記重金属が除去された浸出余液に活性炭を添加して有機物を除去するが、上記重金属が除去された浸出余液100重量部に対し活性炭1〜10重量部を添加して、濾過させて有機物を除去することが望ましい。

上記有機物が除去された浸出余液を噴霧乾燥させれば、硫酸マンガン及び硫酸亜鉛を製造することができ、この時、硫酸マンガン及び硫酸亜鉛は混ざり合っているミネラル状態である。

【0026】

本発明で上記噴霧乾燥は、入口温度180〜350℃ 及び出口温度90〜150℃である噴霧乾燥機が利用され、上記のような噴霧乾燥機の条件下で硫酸マンガン及び硫酸亜鉛の製造効率を最大化することができる。

【0027】

また、本発明は、上記(b)段階の2次浸出後、収得した浸出余液を利用して廃電池粉末を浸出させる段階を追加することもできる。この時使う上記廃電池粉末は、1次浸出及び2次浸出で各々使われた第1廃電池粉末及び第2廃電池粉末と同じ成分を持つ同じ種類の廃電池粉末だが、1次浸出及び2次浸出で使われなかった新しい廃電池粉末を意味する。

すなわち、本発明ではマンガン及び亜鉛を含有する廃電池から、硫酸マンガン及び硫酸亜鉛を製造するために、2回浸出工程だけでなく3回浸出工程を遂行することもできて、4回以上の浸出工程を遂行するのも可能である。また2次発生残沙は1次浸出試料で再利用されて、この時、1次浸出試料の量に対して不足分を含ませて再利用することもできるので廃残渣の発生を最小化させることができる。

【0028】

本発明は連続浸出工程を含む廃電池からの硫酸マンガン及び硫酸亜鉛の回収方法として、連続浸出工程を経る間、最終浸出余液の中和及び不純物除去が同時にできるので工程を最小化することができる。これにより高純度の硫酸マンガン及び硫酸亜鉛を製造するために別途の化学物質などを使う必要がないので、親環境的の効果を期待することができる。

【実施例】

【0029】

以下、実施例により本発明をより詳細に説明する。これら実施例は本発明をより具体的に説明するためのもので、本発明の範囲がこれら実施例に限定されるのではないということは同業界で通常の知識を持った者において自明だろう。

【0030】

実施例1:廃マンガン電池粉末の製造

韓国登録特許第709268号(廃マンガン電池及びアルカライン電池リサイクル装置及び方法)の図1a及び図2に各々表示されている廃マンガン電池及びアルカライン電池の物理的処理装置と物理的処理流れ工程により、0<粒度<8meshの廃マンガン電池粉末を製造した。この時、廃電池粉末でMnの含有量は26〜29重量%で、Znの含有量は20〜22重量%であった。

【0031】

実施例2:廃マンガン電池から硫酸マンガン亜鉛製造

2−1.硫酸水溶液と還元剤の混合液を利用した1次浸出

1Mの硫酸水溶液4.7L及び0.15Mの過酸化水素0.3Lの混合液5Lを浸出液として使用し、実施例1で製造した廃マンガン電池500gを浸出させた。この時、浸出条件は温度60℃及び攪拌速度250rpmで、1時間の間浸出させた後、ICP-AES(Jobin Yvon,model JY38plus,France)で浸出液の成分を分析した。

その結果、表1に現れた通り、ZnとMnの浸出率が各々95.3%と86.8%であり、Fe、Cu、Ni、Al、Cd、Pbなどと同じ不純物は相変らず浸出余液に多量に残っていた。

【0032】

【表1】

【0033】

2−2.1次浸出の浸出余液を利用した2次浸出

2−1で収得した1次浸出の浸出余液470mlと0.15Mの過酸化水素30mlの混合液500mlを浸出液として使用し、実施例1で製造された廃マンガン電池粉末50gを浸出させた。この時、浸出条件は250rpm攪拌条件下で、温度を40℃、60℃及び80℃で変化させて2時間の間浸出させた後、ICP-AES (Jobin Yvon,model JY38plus,France)で浸出余液の成分と残渣の有価金属含有量を各々分析して、浸出率を計算した。

その結果、表2に現れた通り、浸出温度が増加するほど浸出余液内のZnの濃度が増加するのを確認でき、Mnは40℃で濃度が多少高いことはあったが、温度に関係なく比較的似た濃度を現わすのが確認できた。

Ni及びCdを除いたFe、Cu、Al及びPbはほとんどみな除去されるのが確認できた。

【0034】

【表2】

【0035】

2−3.亜鉛末添加による重金属除去

2−2で60℃温度で2次浸出後、収得した浸出余液100重量部に亜鉛末5重量部を添加した。

その結果、表3に現れた通り、2次浸出後にも浸出余液に多量に存在した、NiとCdが亜鉛末で置換されて除去されたのを確認することができた。

【0036】

【表3】

【0037】

2−4.活性炭添加による有機物除去

2−3で重金属が除去された浸出余液100重量部に対して活性炭5重量部を添加した後、濾過させた。

【0038】

2−5.減圧蒸留

2−4で収得した最終浸出余液を噴霧乾燥機で噴霧乾燥させた。上記噴霧乾燥機の入口温度を250℃、出口温度を120℃にして噴霧乾燥させて、硫酸マンガン1水和物93.165g及び硫酸亜鉛1水和物109.87gを同時に製造した。

【0039】

以上、発明内容の特定の部分を詳細に記述したが、当業界の通常の知識を持った者において、このような具体的技術は単に望ましい実施様態であるだけであり、これによって本発明の範囲が制限されるのではない点は明白だろう。したがって、本発明の実質的な範囲は添付された請求項らとそれらの等価物によって定義される。

【特許請求の範囲】

【請求項1】

次の段階を含む、マンガン及び亜鉛を含有する廃電池からの硫酸マンガン及び硫酸亜鉛製造方法:

(a)硫酸溶液及び還元剤の混合液に第1廃電池粉末を浸出する1次浸出段階;

(b)上記1次浸出後、収得した浸出余液に第2廃電池粉末を浸出する2次浸出段階;

(c)上記2次浸出後、収得した浸出余液から重金属及び有機物を除去する段階;及び

(d)上記(c)段階で重金属及び有機物が除去された浸出余液を噴霧乾燥して硫酸マンガン及び硫酸亜鉛を製造する段階。

【請求項2】

第1項において、上記マンガン及び亜鉛を含有する廃電池は、廃マンガン電池または廃アルカラインマンガン電池であることを特徴とする方法。

【請求項3】

第1項において、上記還元剤は過酸化水素、H2S、SO2、FeSO4、石炭(Coal)及び黄鉄鉱(Pyrite)で構成された群から選択されることを特徴とする方法。

【請求項4】

第1項において、上記1次浸出段階で上記硫酸溶液及び還元剤の混合液100重量部に対して第1廃電池粉末10〜60重量部を浸出させることを特徴とする方法。

【請求項5】

第1項において、上記2次浸出段階で上記1次浸出後、収得した浸出余液100重量部に対して第2廃電池粉末10〜60重量部を浸出させることを特徴とする方法。

【請求項6】

第1項において、上記2次浸出後浸出余液のpHは4〜6.5であることを特徴とする方法。

【請求項7】

第1項において、上記(b)段階の2次浸出後収得した浸出余液を利用して廃電池粉末を浸出させる段階を追加で含むことを特徴とする方法。

【請求項8】

第1項において、上記(c)段階で重金属除去後、有機物を除去することを特徴とする方法。

【請求項9】

第1項において、上記(c)段階で亜鉛末を添加して重金属を除去することを特徴とする方法。

【請求項10】

第1項において、上記(c)段階で活性炭を添加して有機物を除去することを特徴とする方法。

【請求項11】

第9項において、上記(c)段階の亜鉛末の添加量は2次浸出後収得した浸出余液100重量部に対して1〜10重量部であることを特徴とする方法。

【請求項12】

第10項において、上記(d)段階の活性炭の添加量は(c)段階で重金属が除去された浸出余液100重量部に対して1〜10重量部であることを特徴とする方法。

【請求項1】

次の段階を含む、マンガン及び亜鉛を含有する廃電池からの硫酸マンガン及び硫酸亜鉛製造方法:

(a)硫酸溶液及び還元剤の混合液に第1廃電池粉末を浸出する1次浸出段階;

(b)上記1次浸出後、収得した浸出余液に第2廃電池粉末を浸出する2次浸出段階;

(c)上記2次浸出後、収得した浸出余液から重金属及び有機物を除去する段階;及び

(d)上記(c)段階で重金属及び有機物が除去された浸出余液を噴霧乾燥して硫酸マンガン及び硫酸亜鉛を製造する段階。

【請求項2】

第1項において、上記マンガン及び亜鉛を含有する廃電池は、廃マンガン電池または廃アルカラインマンガン電池であることを特徴とする方法。

【請求項3】

第1項において、上記還元剤は過酸化水素、H2S、SO2、FeSO4、石炭(Coal)及び黄鉄鉱(Pyrite)で構成された群から選択されることを特徴とする方法。

【請求項4】

第1項において、上記1次浸出段階で上記硫酸溶液及び還元剤の混合液100重量部に対して第1廃電池粉末10〜60重量部を浸出させることを特徴とする方法。

【請求項5】

第1項において、上記2次浸出段階で上記1次浸出後、収得した浸出余液100重量部に対して第2廃電池粉末10〜60重量部を浸出させることを特徴とする方法。

【請求項6】

第1項において、上記2次浸出後浸出余液のpHは4〜6.5であることを特徴とする方法。

【請求項7】

第1項において、上記(b)段階の2次浸出後収得した浸出余液を利用して廃電池粉末を浸出させる段階を追加で含むことを特徴とする方法。

【請求項8】

第1項において、上記(c)段階で重金属除去後、有機物を除去することを特徴とする方法。

【請求項9】

第1項において、上記(c)段階で亜鉛末を添加して重金属を除去することを特徴とする方法。

【請求項10】

第1項において、上記(c)段階で活性炭を添加して有機物を除去することを特徴とする方法。

【請求項11】

第9項において、上記(c)段階の亜鉛末の添加量は2次浸出後収得した浸出余液100重量部に対して1〜10重量部であることを特徴とする方法。

【請求項12】

第10項において、上記(d)段階の活性炭の添加量は(c)段階で重金属が除去された浸出余液100重量部に対して1〜10重量部であることを特徴とする方法。

【図1】

【公開番号】特開2011−105581(P2011−105581A)

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願番号】特願2010−23115(P2010−23115)

【出願日】平成22年2月4日(2010.2.4)

【出願人】(510032586)韓国地質資源研究院 (1)

【出願人】(510032564)株式会社エコニクス (1)

【氏名又は名称原語表記】ECONICS CORP.

【Fターム(参考)】

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願日】平成22年2月4日(2010.2.4)

【出願人】(510032586)韓国地質資源研究院 (1)

【出願人】(510032564)株式会社エコニクス (1)

【氏名又は名称原語表記】ECONICS CORP.

【Fターム(参考)】

[ Back to top ]