マンガン含有低誘電率膜及びその製造方法、半導体装置の製造方法並びに成膜装置

【課題】マンガン含有材料を利用して、低誘電率膜への銅の拡散を防止する。

【解決手段】成膜装置100では、制御部70の制御に基づき、処理容器1内を真空にして、ヒーター6によりウエハWを加熱しつつ、シャワーヘッド11のガス吐出孔13a,13bからウエハWへ向けて低誘電率材料とマンガン含有材料とを含む成膜ガスを供給する。高周波電源23からシャワーヘッド11に高周波電力を供給することにより、成膜ガスを解離させ、処理容器1内に成膜ガスのプラズマを生成させる。このプラズマによって、ウエハWの表面にMnを含有するSiCOH膜を成膜する。

【解決手段】成膜装置100では、制御部70の制御に基づき、処理容器1内を真空にして、ヒーター6によりウエハWを加熱しつつ、シャワーヘッド11のガス吐出孔13a,13bからウエハWへ向けて低誘電率材料とマンガン含有材料とを含む成膜ガスを供給する。高周波電源23からシャワーヘッド11に高周波電力を供給することにより、成膜ガスを解離させ、処理容器1内に成膜ガスのプラズマを生成させる。このプラズマによって、ウエハWの表面にMnを含有するSiCOH膜を成膜する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マンガン含有低誘電率膜及びその製造方法、半導体装置の製造方法、並びにこれらの方法に利用可能な成膜装置に関する。

【背景技術】

【0002】

半導体素子の高集積化、チップサイズの小型化に伴い、配線の微細化と多層化配線化が進展している。多層配線構造を有する半導体素子において、配線を伝搬する信号の遅延は、配線抵抗Rと配線間容量Cとの積(RC積)に比例する。従って、信号の伝搬速度を改善するためには、配線の低抵抗化と、配線間容量の低減を図ることが有効と考えられている。

【0003】

配線抵抗Rを低減するために、配線材料として、抵抗率の低い銅を用いる技術が実用化されている。銅配線の形成は、最近ではダマシン法により行われることが一般的になっている。ダマシン法によって銅配線を形成する際には、絶縁膜中への銅原子の拡散を防止したり、絶縁膜から銅配線への酸素の拡散を防止したりするために、配線溝やビアホールの内面をバリア膜で被覆することが行われている。このバリア膜の材料として、タンタルやタングステン等の高融点金属が用いられているが、これらの高融点金属は、銅に比べて抵抗率が高い。配線の微細化が進むと、銅配線に対してバリア膜の占める割合が高くなり、バリア膜が配線抵抗を上昇させる大きな要因になる。従って、微細な多層配線構造では、配線抵抗の上昇を抑制するために、バリア膜を極力薄くすることが望まれている。このような観点から、近年、バリア膜として、マンガン酸化物などのマンガン含有バリア膜が注目されている。マンガン含有バリア膜は、低誘電率膜の表面にマンガンやマンガン合金をスパッタリング等の方法で薄膜形成した後に、アニール処理することにより自己整合的に形成できるため、バリア膜の膜厚を薄膜化できるメリットがある(例えば、特許文献1)。

【0004】

一方、配線間容量Cは、層間絶縁膜を低誘電率材料によって形成することにより小さくすることができる。また、低誘電率材料を使用することで、配線間のクロストークも防止できる。このような観点から、層間絶縁膜として、低誘電率膜が使用されている(例えば、特許文献2、3)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−277390号公報

【特許文献2】特許第3666751号公報

【特許文献3】特許第3978427号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

マンガン含有バリア膜の形成に使用されるマンガン含有材料は、低誘電率膜上に付着し難い性質がある。そのため、例えばCVD(Chemical Vapor Deposition)法によりマンガン含有バリア膜を形成する場合に、低誘電率膜上へ直接成膜することが困難であるという問題があった。

【0007】

本発明は、上記実情に鑑みてなされたものであり、マンガン含有材料を利用して、低誘電率膜への銅の拡散を防止することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため、鋭意研究を重ねた結果、低誘電率膜を成膜する際に原料の一部としてマンガン含有材料を添加することにより、銅の拡散を防止できるバリア機能を備えた低誘電率膜を形成できることを見出し、本発明を完成した。

【0009】

すなわち、本発明のマンガン含有低誘電率膜の製造方法は、成膜装置の処理容器内で、低誘電率材料とマンガン含有材料とを含む成膜ガスを使用して被処理体上にマンガンを含有する低誘電率膜を堆積させる工程、を備えている。

【0010】

本発明のマンガン含有低誘電率膜の製造方法において、前記マンガン含有材料として、シクロペンタジエニル系前駆体を用いることが好ましい。この場合、前記シクロペンタジエニル系前駆体が、Mn(C5H5)2、Mn(CH3C5H4)2、Mn(C2H5C5H4)2、Mn(C3H7C5H4)2、(CH3C5H4)Mn(CO)3、Mn(C4H9C5H4)2及びMn((CH3)5C5H4)2よりなる群から選ばれる1種又は2種以上であるであることが好ましい。

【0011】

また、本発明のマンガン含有低誘電率膜の製造方法において、前記低誘電率膜が、SiCOH、SiOF又はCFy(yは正の数を意味する)から選ばれるものであることが好ましい。

【0012】

本発明のマンガン含有低誘電率膜は、上記のいずれかに記載のマンガン含有低誘電率膜の製造方法により成膜されたものである。このマンガン含有低誘電率膜は、膜中のマンガンの含有量が1質量%〜20質量%であることが好ましい。

【0013】

本発明の半導体装置の製造方法は、上記いずれかに記載のマンガン含有低誘電率膜の製造方法により、1又は複数層のマンガン含有低誘電率膜を形成する工程と、

前記マンガン含有低誘電率膜に所定のパターンで開口部を形成するパターニング工程と、

前記マンガン含有低誘電率膜を熱処理して膜中のマンガンを拡散させ、前記開口部を含むマンガン含有低誘電率膜の表面付近にマンガンバリア層を形成する工程と、を備えている。

【0014】

本発明の半導体装置の製造方法は、上記いずれかに記載のマンガン含有低誘電率膜の製造方法により、1又は複数層のマンガン含有低誘電率膜を形成する工程と、

前記マンガン含有低誘電率膜に所定のパターンで開口部を形成するパターニング工程と、

前記開口部を含むマンガン含有低誘電率膜の表面にCVD法により酸化珪素膜を形成する工程と、を備えている。この場合、前記酸化珪素膜を、TEOS(テトラエトキシシラン)を原料としてCVD法により形成することが好ましい。

【0015】

本発明の半導体装置の製造方法において、前記開口部が、ダマシンプロセスにおいて銅が埋め込まれる部分であってもよい。

【0016】

本発明の成膜装置は、真空引き可能な処理容器と、

前記処理容器内に設けられた、被処理体を載置する載置台と、

前記載置台に載置された被処理体を所定の温度に加熱するヒーターと、

前記処理容器内へ低誘電率材料とマンガン含有材料とを含む成膜ガスを供給するガス供給装置と、

前記処理容器内で前記成膜ガスを励起させてプラズマを生成させるための電磁波を供給する電磁波供給装置と、

を備え、プラズマCVD法により被処理体上にマンガンを含有する低誘電率膜を堆積させるものである。

【発明の効果】

【0017】

本発明によれば、低誘電率材料とマンガン含有材料とを含む原料を用いて被処理体上にマンガン含有低誘電率膜を成膜することができる。マンガン含有低誘電率膜は、低い誘電率を維持しながら、膜中への銅などの金属の拡散を抑制できる。従って、例えばマンガン含有低誘電率膜を層間絶縁膜として用いる多層配線構造体の信頼性を確保しながら、配線抵抗を低減し、微細化への対応を図ることができる。

【図面の簡単な説明】

【0018】

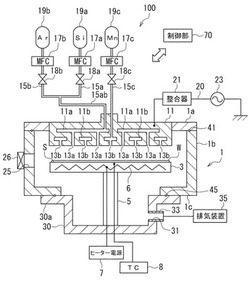

【図1】本発明方法の実施に利用可能な成膜装置の概略構成を示す断面図である。

【図2】図1の成膜装置の制御系統を示すブロック図である。

【図3】Mn含有SiCOH膜を含む積層体の要部断面図である。

【図4】図3の積層体に開口部を形成した状態を示す積層体の要部断面図である。

【図5】図4の開口部に銅(Cu)を埋め込んだ状態を示す積層体の要部断面図である。

【図6】図5に続いて、アニール処理した状態を示す積層体の要部断面図である。

【図7】銅(Cu)を埋め込む前にアニール処理した状態を示す積層体の要部断面図である。

【図8】図7に続いて、開口部に銅(Cu)を埋め込んだ状態を示す積層体の要部断面図である。

【図9】図4に続いて、SiO2膜を堆積させた状態を示す積層体の要部断面図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態について、適宜図面を参照して詳細に説明する。本実施の形態のマンガン含有低誘電率膜の製造方法は、成膜装置の処理容器内で低誘電率材料とマンガン含有材料とを含む成膜ガスを用いて被処理体上にマンガンを含有する低誘電率膜を堆積させる工程、を備えている。本実施の形態において成膜処理は、CVD法により行うことができ、好ましくはプラズマを利用したプラズマCVD法により行うことができる。より具体的には、本実施の形態のマンガン含有低誘電率膜の製造方法は、例えば成膜装置の処理容器内に被処理体を配置する工程と、処理容器内に低誘電率材料とマンガン含有材料とを含む成膜ガスを導入する工程と、処理容器内で成膜ガスのプラズマを生成させて被処理体上にマンガンを含有する低誘電率膜を堆積させる工程と、を含むことができる。なお、「低誘電率材料」及び「低誘電率膜」における低誘電率とは、例えば比誘電率が3.8以下、好ましくは3.0以下であることを意味する。

【0020】

図1は、本実施の形態のマンガン含有低誘電率膜の製造方法に使用可能な成膜装置100の概略構成例を示している。この成膜装置100は、平行平板型のプラズマCVD装置として構成されている。本実施の形態では、成膜装置100を用いて、マンガン含有SiCOH膜を形成する場合について説明する。

【0021】

成膜装置100は、気密に構成された略円筒状の処理容器1を有している。処理容器1は、例えばアルマイト処理(陽極酸化処理)されたアルミニウムなどの材質で形成されている。

【0022】

処理容器1の中には被処理体である半導体ウエハ(以下、単に「ウエハ」という)Wを水平に支持する載置台であるステージ3が配備されている。ステージ3は、円筒状の支持部材5により支持されている。ステージ3には、ウエハWを加熱するため、加熱手段としてのヒーター6が埋設されている。ヒーター6は、ヒーター電源7から給電されることによりウエハWを所定の温度に加熱する抵抗加熱ヒーターである。また、ステージ3には、温度計測手段としての熱電対(TC)8が配備されており、ステージ3の温度をリアルタイムで計測できるようになっている。なお、ウエハWの加熱温度や処理温度は、特に断りのない限り、ステージ3の温度を意味する。ウエハWを加熱するための加熱手段としては、抵抗加熱ヒーターに限らず、例えばランプ加熱ヒーターでもよい。

【0023】

また、図示は省略するが、ステージ3には、ウエハWを支持して昇降させるための複数のリフトピンがステージ3の基板載置面Sに対して突没可能に設けられている。これらのリフトピンは任意の昇降機構により上下に変位し、上昇位置で搬送装置(図示省略)との間でウエハWの受け渡しを行うように構成されている。

【0024】

処理容器1の天板1aには、シャワーヘッド11が設けられている。このシャワーヘッド11は、内部にガス拡散空間11a,11bが設けられている。シャワーヘッド11の下面には、多数のガス吐出孔13a,13bが形成されている。ガス拡散空間11aはガス吐出孔13aに、ガス拡散空間11bはガス吐出孔13bに、それぞれ連通している。シャワーヘッド11の中央部には、ガス拡散空間11a,11bに連通するガス供給配管15ab,15cが接続されている。ガス供給配管15abは、ガス供給配管15a,15bの二つが合流したものである。ガス供給配管15a,15b,15cの途中には、それぞれMFC(マスフローコントローラ)17a,17b,17cとバルブ18a,18b,18cが設けられている。一方の分岐管であるガス供給配管15aはガス供給源19aに、他方の分岐管であるガス供給配管15bはガス供給源19bに、それぞれ接続されている。また、ガス供給配管15cは、ガス供給源19cに接続されている。

【0025】

ガス供給源19a,19b,19cからは、成膜ガスが処理容器1内へ供給される。成膜ガスとしては、SiCOH膜の原料となる有機シリコン系材料のガス及びMn含有材料のガスのほかに、プラズマ励起用の希ガスを用いることが好ましい。また、成膜レートを高くするため、例えばO2、N2O、H2Oなどの酸素源となる酸素含有ガスを添加することもできる。酸素含有ガスは、ガス供給配管15a〜15cのいずれかに分岐管を設けて添加するようにしてもよいし、個別にガス供給配管を設けて直接処理容器1内に供給するようにしてもよい。なお、ガス供給源は、図示のものに限らず、例えば成膜ガス以外に、処理容器1内をクリーニングするためのクリーニングガス、処理容器1内の雰囲気置換をするためのパージガスなども同様の機構で供給することができる。

【0026】

有機シリコン系材料のガスとしては、例えば、モノメチルシラン、ジメチルシラン、トリメチルシラン、テトラメチルシラン、1,3,5,7−テトラメチルシクロテトラシロキサン、オクタメチルシクロテトラシロキサン、ジメチルジメトキシシラン、ヘキサメチルジシロキサン、ヘキサメチルジシラン、トリメトキシメチルシラン、ヘキサエチルシクロトリシロキサン、ヘキサメチルシクロトリシロキサン、オクタフェニルシクロテトラシロキサン、テトラエチルシクロテトラシロキサン、1,3,5−トリメチル−1,3,5−トリビニルシクロトリシロキサン、1,3,5,7−テトラビニル−1,3,5,7−テトラメチルシクロテトラシロキサン、(シクロヘキセニロキシ)トリメチルシラン、シクロペンチルトリメトキシシラン、ジメチルシラ−11−クラウン−4、ジメチルシラ−14−クラウン−5、ジメチルシラ−17−クラウン−6、ジメチルシラ−20−クラウン−7、1,1−ジメチル−1−シラ−2−オキサシクロヘキサン、フェネチルトリメトキシシラン、3−フェニルヘプタメチルトリシロキサン、ジビニルシロキサンベンゾシクロブテン(DVS−BCB)、ジメチルフェニルシラン等を用いることができる。

【0027】

また、Mn含有材料のガスとしては、例えば、Mn含有の有機金属化合物や金属錯体などの前駆体をガス化したものを用いることができる。前駆体となるMn含有の有機金属化合物としては、例えば、Mn(C5H5)2、Mn(CH3C5H4)2、Mn(C2H5C5H4)2、Mn(C3H7C5H4)2、(CH3C5H4)Mn(CO)3、Mn(C4H9C5H4)2、CH3Mn(CO)5、Mn(C11H19O2)3、Mn(C7H11C2H5C5H4)、Mn(C5H7O2)2、Mn(C11H19O2)2、Mn(C5H7O2)3、Mn(C5HF6O2)3、Mn((CH3)5C5H4)2等を使用できる。これらは1種又は2種以上を組み合わせて用いることができる。上記前駆体の中でも、シクロペンタジエニル系の前駆体であるMn(C5H5)2、Mn(CH3C5H4)2、Mn(C2H5C5H4)2、Mn(C3H7C5H4)2、(CH3C5H4)Mn(CO)3、Mn(C4H9C5H4)2、Mn((CH3)5C5H4)2等が特に好ましい。

【0028】

希ガスとしては例えばAr、He、Kr、Xe、Ne等を用いることができるが、Arガスが好ましい。図1の成膜装置100では、不活性ガスとしてArを用いている。

【0029】

本実施の形態において、ガス供給源19aからは、有機シリコン系材料のガスが、ガス供給配管15a及び15abを介して、シャワーヘッド11のガス拡散空間11aに供給される。ガス供給源19bからは、プラズマ励起用のArガスが、ガス供給配管15b及び15abを介して、シャワーヘッド11のガス拡散空間11aに供給される。有機シリコン系材料のガスとArガスは、ガス供給配管15abで混合されてシャワーヘッド11に供給される。ガス供給源19cからは、Mn含有材料のガスが、ガス供給配管15cを介して、シャワーヘッド11のガス拡散空間11bに供給される。ガス拡散空間11a,11bに導入されたガスは、それぞれガス吐出孔13a,13bから、処理容器1内の処理空間に噴射され、該処理空間ですべてのガスが混合される。なお、ガスの種類に応じて、すべてのガスをガス供給配管の途中で混合することもできるし、各ガスを個別に処理容器1内まで導入することもできる。

【0030】

成膜原料である有機シリコン系材料のガス及びMn含有材料のガスは、必要に応じて、例えば流量制御されたAr、He、Ne等の希ガスやN2等の不活性ガスでバブリングすることによりガス化して供給することができる。また、バブリングの代わりに、気化器を設けて成膜原料をガス化することもできる。例えば、室温で液体である原料を気化器で気化させる方法や、室温で固体や液体である原料を溶媒に溶かすか、混和して溶媒溶液とし、その溶液を気化器で気化させる方式を採用することができる。溶媒としては、成膜原料を分解することなく溶解できる溶媒であればよく、例えば、ヘキサン、ヘキサジエン、ペンタン、ヘプタン、シクロヘキサン、シクロオクタン、トルエン、メシチレン、キシレン、ジエチルエーテル、メチルイソブチルエーテル、テトラヒドロフラン、メタノール、エタノール、イソプロパノール、アセトン等を成膜原料の種類に応じて選択できる。また、成膜原料の蒸気圧が低い場合には、ガス供給源19a,19cを図示しないヒーター等によって加熱することにより、原料をガス化して供給することができる。さらに、一旦ガス化した成膜原料が再び液化することを防止すべく、ガス供給源19a,19cからシャワーヘッド11までを接続するガス供給配管15a,15ab,15cを含むガス供給経路を、ヒーター(図示省略)によって加熱することも可能である。

【0031】

シャワーヘッド11には、給電線20及び整合器21を介して高周波電源23が接続されている。高周波電源23としては、周波数が例えば400kHz〜100MHz、好ましくは2MHz〜60MHzのものが用いられる。この高周波電源23からシャワーヘッド11に高周波電力を供給することにより、シャワーヘッド11を介して処理容器1内に供給された原料ガスをプラズマ化して成膜することができる。本実施の形態において、給電線20、整合器21及び高周波電源23は、「電磁波供給装置」を構成している。なお、シャワーヘッド11に対向して配置されるステージ3に、同様の構成で電磁波供給装置を設けて、高周波電力を供給するように構成することもできる。

【0032】

処理容器1の側壁1bには、この処理容器1内に対してウエハWを搬入、搬出するための開口25が設けられており、さらに、開口25を開閉するためのゲートバルブ26が設けられている。

【0033】

処理容器1の底壁1cには、排気容器30が連結されている。排気容器30はフランジ部30aを有しており、このフランジ部30aによって底壁1cに接合されている。この排気容器30の側部には排気口31が形成されている。この排気口31には排気管33を介して排気装置35が接続されている。排気装置35は、例えば図示しない圧力調整弁や真空ポンプなどを備えており、処理容器1内の排気を行って処理容器1内を真空引きできるように構成されている。

【0034】

処理容器1を構成する各部材の接合部分には、該接合部分の気密性を確保するために、シール部材としてのOリングが配備されている。例えば図1では、代表的に、天板1aと側壁1bとの接合部分に配備した環状のOリング41、及び、底壁1cと排気容器30のフランジ部30aとの接合部分に配備した環状のOリング45を図示している。なお、他の部位にもOリングを配備することが可能であるが、ここでは図示及び説明を省略する。

【0035】

成膜装置100を構成する各エンドデバイス(例えば、ヒーター電源7、熱電対8、MFC17a,17b,17c、高周波電源23、排気装置35など)は、制御部70に接続されて制御される構成となっている。成膜装置100における制御系統の構成例を図2に示した。制御部70は、CPUを備えたコンピュータであるコントローラ71と、このコントローラ71に接続されたユーザーインターフェース72および記憶部73を備えている。ユーザーインターフェース72は、工程管理者が成膜装置100を管理するためにコマンドの入力操作等を行うキーボードやタッチパネル、成膜装置100の稼働状況を可視化して表示するディスプレイ等を有している。記憶部73には、成膜装置100で実行される各種処理をコントローラ71の制御にて実現するための制御プログラム(ソフトウェア)や処理条件データ等が記録されたレシピが保存されている。そして、必要に応じて、ユーザーインターフェース72からの指示等にて任意の制御プログラムやレシピを記憶部73から呼び出してコントローラ71に実行させることで、コントローラ71の制御下で、成膜装置100の処理容器1内で所望の処理が行われる。

【0036】

なお、前記制御プログラムや処理条件データ等のレシピは、コンピュータ読み取り可能な記録媒体74に格納された状態のものを記憶部73にインストールすることによって利用できる。コンピュータ読み取り可能な記録媒体74としては、特に制限はないが、例えばCD−ROM、ハードディスク、フレキシブルディスク、フラッシュメモリ、DVDなどを使用できる。また、前記レシピは、他の装置から、例えば専用回線を介して随時伝送させてオンラインで利用したりすることも可能である。

【0037】

以上のような構成の成膜装置100では、制御部70の制御に基づき、プラズマCVD法によりMnを含有するSiCOH膜の成膜処理が行われる。具体的には、まず、ゲートバルブ26を開放した状態で、開口25からウエハWを処理容器1内に搬入し、ステージ3の図示しないリフトピンに受け渡す。そして、リフトピンを下降させてウエハWをステージ3に載置する。次に、ゲートバルブ26を閉じ、処理容器1内を真空にして、ヒーター6によりウエハWを加熱しつつ、シャワーヘッド11のガス吐出孔13a,13bからウエハWへ向けて成膜ガスを供給する。そして、高周波電源23からシャワーヘッド11に高周波電力を供給することにより、成膜ガスを解離させ、処理容器1内に成膜ガスのプラズマを生成させる。このプラズマによって、ウエハWの表面にMnを含有するSiCOH膜を成膜することができる。

【0038】

次に、成膜処理における好ましい条件について説明する。有機シリコン系材料のガスの流量は、処理容器1やウエハWの大きさにより適宜変更できるので特に限定されるものではないが、例えば、1sccm(mL/min)以上200sccm(mL/min)以下の範囲内であることが好ましい。

【0039】

Mn含有材料のガスの流量は、処理容器1やウエハWの大きさにより適宜変更できるので特に限定されるものではないが、例えば、1sccm(mL/min)以上200sccm(mL/min)以下の範囲内であることが好ましい。

【0040】

Ar等の希ガスの流量は、処理容器1やウエハWの大きさにより適宜変更できるので特に限定されるものではないが、例えば、10sccm(mL/min)以上1000sccm(mL/min)以下の範囲内であることが好ましい。

【0041】

また、成膜ガスの一部分として酸素含有ガスを併用する場合において、酸素含有ガスの流量は、処理容器1やウエハWの大きさにより適宜変更できるので特に限定されるものではないが、例えば、1sccm(mL/min)以上200sccm(mL/min)以下の範囲内であることが好ましい。

【0042】

また、処理圧力は、圧力制御の容易性とプラズマ放電の安定性の観点から、0.1Pa以上1000Pa以下の範囲内が好ましく、1Pa以上100Pa以下の範囲内がより好ましい。

【0043】

また、高周波電源23からは、例えば400kHz〜100MHz、好ましくは2MHz〜60MHzの周波数で、例えば10〜5000W、好ましくは100〜2000Wの高周波電力を供給する。

【0044】

また、ウエハWの加熱温度は、ステージ3の温度として、例えば50℃以上500℃以下の範囲内とすることが好ましく、100℃以上400℃以下の範囲内に設定することがより好ましい。

【0045】

以上の条件は、制御部70の記憶部73にレシピとして保存されている。そして、コントローラ71がそのレシピを読み出して成膜装置100の各エンドデバイスへ制御信号を送出することにより、所望の条件で成膜処理が行われる。

【0046】

以上のようにして成膜されるMn含有SiCOH膜は、膜中にMnが均一に分散している。Mnは、Cuが膜中へ拡散することを抑制するバリア性を有している。つまり、Mn含有SiCOH膜は、低誘電率を維持しながら、Cuの拡散を抑制できる。従って、Mn含有SiCOH膜を多層配線構造の半導体素子において層間絶縁膜として用いることにより、バリア膜を形成しなくてもSiCOH膜中へのCuの拡散を防止し、層間絶縁膜としての信頼性を確保できる。また、配線抵抗を上昇させる大きな原因になっているバリア膜の膜厚を実質的にゼロにできるため、RC積を小さくすることが可能になり、信号遅延を抑制できる。また、バリア膜が不要になるので、従来のバリア膜の形成において大きな課題であったステップカバレッジの問題も解決できる。すなわち、例えば層間絶縁膜に形成された、深さに対して開口径が狭い高アスペクト比の開口部(トレンチなどの凹部や貫通溝などを意味する。以下同様である)にCu配線を埋め込む場合にも、バリア膜の代替として利用できる。さらに、バリア膜を形成するための工程も省略できる。

【0047】

Mn含有SiCOH膜に含まれるMnは、主に酸化物MnOx(ここで、xは化学量論的にとり得る任意の数を意味する)の状態で存在する。MnOxは、Mnの価数によって、例えばMnO、Mn3O4、Mn2O3、MnO2等が存在する。Mn含有SiCOH膜のマンガンの含有量は、銅の拡散を防止するバリア機能を発揮させることと誘電率値を低く維持することを両立させるため、例えば0.1質量%〜50質量%が好ましく、1質量%〜20質量%がより好ましい。

【0048】

次に、図3〜図9を参照しながら、本実施の形態のマンガン含有低誘電率膜の製造方法を、ダマシンプロセスに応用した適用例について説明する。図3は、上記方法によって得られたMn含有SiCOH膜を含む積層体を示すウエハWの要部断面図である。下地配線層となる層間絶縁膜101の上には、エッチングストッパ膜102、ビア層となる層間絶縁膜103、エッチングストッパ膜104、及び配線層となる層間絶縁膜105が、この順番に形成されている。さらに、層間絶縁膜101にはCuが埋め込まれた下層配線106が形成されている。なお、エッチングストッパ膜102,104は、いずれも銅の拡散を防止するバリア機能も有している。

【0049】

層間絶縁膜103及び層間絶縁膜105は、成膜装置100を用いてプラズマCVD法により成膜されたMn含有SiCOH膜である。エッチングストッパ膜102,104は、例えば炭化珪素(SiC)、窒化珪素(SiN)、炭化窒化珪素(SiCN)等で形成されている。これらの膜は、CVD法で成膜することができる。

【0050】

次に、図4に示すように、Mn含有SiCOH膜である層間絶縁膜103,105に、開口部103a,105aをそれぞれ所定のパターンで形成する。このような開口部103a,105aは、常法に従い、フォトリソグラフィー技術を利用して層間絶縁膜103,105をエッチングすることによって形成できる。開口部103aはビアホールであり、開口部105aは配線溝である。開口部105aは、エッチングストッパ膜104の上面まで達し、開口部103aは、下層配線106の上面まで達する。

【0051】

次に、図5に示すように、層間絶縁膜105の上から、Cuを堆積させてCu膜107を形成して開口部103a及び105aを埋める。このCu膜107は、例えばCVD法、PVD法、メッキ法等によって成膜することができる。必要により、シード層あるいは密着層を設けてからCuの埋め込みを行ってもよい。シード層あるいは密着層は、例えばCu、Ru、Co、Ni等をCVD法あるいはPVD法により成膜して形成することができる。開口部103a内に埋め込まれたCu膜107はCuプラグとなり、開口部105a内に埋め込まれたCu膜107はCu配線となる。以降は、常法に従い、CMP(化学機械研磨)法により平坦化を行って余分なCu膜107を除去することにより、Cuプラグ及びCu配線が形成された多層配線構造体を作製することができる。

【0052】

以上のようにして形成された多層配線構造体において、Mn含有SiCOH膜である層間絶縁膜103,105は、膜中に含まれるMn(又はマンガン化合物)によってバリア機能を有するため、Cu膜107から層間絶縁膜103,105へのCuの拡散を抑制できる。従って、改めてバリア膜を設ける必要がなくなり、配線抵抗を上昇させるおそれがなく、微細化にも対応できる。なお、バリア機能をさらに向上させるために、別途バリア膜を設けることを妨げるものではない。

【0053】

また、図5の状態から、多層配線構造体を加熱し、層間絶縁膜103,105のアニール処理を行ってもよい。このアニール処理によって、図6に示すように層間絶縁膜103,105中に含まれるMnを拡散させ、層間絶縁膜103,105とCu膜107との界面付近に、マンガンバリア層としてのMn層108を形成させることができる。この場合、アニール処理は、例えば不活性ガス雰囲気中で行うことが好ましい。また、アニール処理における加熱温度は、例えば100〜400℃の範囲内とすることが好ましい。

【0054】

このようにして形成されたMn層108はバリア膜として機能し、Cu膜107と層間絶縁膜103,105との間のCuの拡散を抑制できる。Mn層108は、層間絶縁膜103,105の表面付近に明確な境界で膜状にMn又はMn化合物が析出した状態であってもよい。また、Mn層108は、層間絶縁膜103,105の表面付近に一体不可分に形成されたMn濃度の高い領域であってもよく、さらに、このMn濃度の高い領域にはMn濃度の勾配があってもよい。いずれの場合でも、Mn層108は、アンカー効果によって層間絶縁膜103,105に強く密着しており、剥離する心配がほとんどない。

【0055】

Mn層108は、開口部103a,105a内に埋め込まれたCu膜107(後に配線やプラグとなる部分)を狭めることなく形成できるので、配線抵抗をほとんど上昇させることがなく、微細化を図る上でも有利である。また、開口部103aの底に露出している下層配線106の表面を被覆せずにMn層108を形成できるため、開口部103a,105a内に埋め込まれたCu膜107と下層配線106との電気的なコンタクトを確保できる。

【0056】

なお、図3〜図6に例示した手順では、開口部103a,105a内にCu膜107を埋め込んだ後にアニール処理を行ってMn層108を形成したが、Cu膜107の形成とアニール処理の順番は逆でもよい。例えば図4の状態から先にアニール処理を行って図7に示すようにMn層108を形成しておき、次いで、図8に示すように、このMn層108の上にCu膜107を形成してもよい。この場合は、例えばMn層108をCu層107形成の際の核(シード)とすることができる。

【0057】

また、図4の状態から、アニール処理を行う代わりに、例えば図9に示すように、層間絶縁膜103,105上にCVD法によりSiO2膜109を形成しておくこともできる。SiO2膜109の成膜原料としては、例えばTEOS(テトラエトキシシラン)を用いることができる。この場合、SiO2膜109は、層間絶縁膜105の表面及び開口部103a,105a内に均一に形成されるので、不要な部位のSiO2膜109はエッチングにより除去する。層間絶縁膜103,105中に含まれるマンガンは、SiO2膜109中に含まれる水分と親和性を有しており、SiO2膜の形成過程あるいはその後の熱処理によって拡散してSiO2膜109付近に高濃度に集まり、バリア機能を有するMn層の形成を促進することができる。

【0058】

以上の説明では、マンガン含有低誘電率膜の製造方法をデュアルダマシンプロセスへ適用した例を挙げたが、シングルダマシンプロセスにも同様に適用可能である。

【0059】

以上、本発明の実施の形態を述べたが、本発明は上記実施の形態に制約されることはなく、種々の変形が可能である。例えば、上記実施の形態では、成膜装置の一例としてステージ3に対向配置されたシャワーヘッド11に高周波電力を供給し、成膜ガスを励起させてプラズマを生成させる平行平板方式のプラズマCVD装置を挙げて説明したが、これに限定されるものではない。例えば、RLSA(Radial Line Slot Antenna)方式、ICP方式、ECRプラズマ方式、表面反射波プラズマ方式、マグネトロンプラズマ方式等の他の方式のプラズマ処理装置を用いることもできる。また、熱CVD装置を用いても良い。

【0060】

また、上記の実施の形態では、低誘電率膜としてSiCOH膜の成膜を例に挙げて説明したが、他の低誘電率膜、例えばSiOF膜、CFy膜(yは正の数を意味する)をCVD法により成膜する場合についても特に制限なく本発明方法を適用できる。

【0061】

また、上記の実施の形態では、積層絶縁膜の構造として、エッチングストッパ膜102、ビア層となる層間絶縁膜103、エッチングストッパ膜104、及び配線層となる層間絶縁膜105が、この順番に形成された構造を例に挙げて説明したが、他の構造の積層絶縁膜であっても良い。例えば、層間絶縁膜103の低誘電率膜と層間絶縁膜105の低誘電率膜は異なる材質であっても良い。また、同じMn含有SiCOH膜であったとしても、膜中組成(例えばMnの含有量)が層間絶縁膜103と層間絶縁膜105との間で異なっていても良い。また、エッチングストッパ膜102あるいは104を設けなくても良い。さらに、層間絶縁膜105の上部に、ハードマスク膜として、例えば炭化珪素(SiC)、窒化珪素(SiN)、炭化窒化珪素(SiCN)等の材質の膜を設けても良い。

【0062】

また、上記開示の内容から、低誘電率膜に限らず、例えばSiO2膜などの絶縁膜や、バリア膜として知られるSiN膜、SiC膜、SiCN膜等をCVD法により成膜する場合に、同様にマンガン含有材料を添加してMn含有の絶縁膜を形成できることも明らかである。

【0063】

さらに、上記実施の形態では、被処理体である基板として半導体ウエハを例にとって説明したが、これに限定されず、例えば、ガラス基板、LCD基板、セラミック基板等にも本発明を適用することができる。

【符号の説明】

【0064】

1…処理容器、1a…天板、1b…側壁、1c…底壁、3…ステージ、6…ヒーター、7…ヒーター電源、8…熱電対(TC)、11…シャワーヘッド、11a、11b…ガス拡散空間、13a,13b…ガス吐出孔、15a,15b,15ab,15c…ガス供給配管、17a,17b,17c…マスフローコントローラ(MFC)、18a,18b,18c…バルブ、19a,19b,19c…ガス供給源、20…給電線、21…整合器、23…高周波電源、25…開口、26…ゲートバルブ、30…排気容器、33…排気管、35…排気装置、41…Oリング、45…Oリング、70…制御部、100…成膜装置、W…半導体ウエハ(基板)

【技術分野】

【0001】

本発明は、マンガン含有低誘電率膜及びその製造方法、半導体装置の製造方法、並びにこれらの方法に利用可能な成膜装置に関する。

【背景技術】

【0002】

半導体素子の高集積化、チップサイズの小型化に伴い、配線の微細化と多層化配線化が進展している。多層配線構造を有する半導体素子において、配線を伝搬する信号の遅延は、配線抵抗Rと配線間容量Cとの積(RC積)に比例する。従って、信号の伝搬速度を改善するためには、配線の低抵抗化と、配線間容量の低減を図ることが有効と考えられている。

【0003】

配線抵抗Rを低減するために、配線材料として、抵抗率の低い銅を用いる技術が実用化されている。銅配線の形成は、最近ではダマシン法により行われることが一般的になっている。ダマシン法によって銅配線を形成する際には、絶縁膜中への銅原子の拡散を防止したり、絶縁膜から銅配線への酸素の拡散を防止したりするために、配線溝やビアホールの内面をバリア膜で被覆することが行われている。このバリア膜の材料として、タンタルやタングステン等の高融点金属が用いられているが、これらの高融点金属は、銅に比べて抵抗率が高い。配線の微細化が進むと、銅配線に対してバリア膜の占める割合が高くなり、バリア膜が配線抵抗を上昇させる大きな要因になる。従って、微細な多層配線構造では、配線抵抗の上昇を抑制するために、バリア膜を極力薄くすることが望まれている。このような観点から、近年、バリア膜として、マンガン酸化物などのマンガン含有バリア膜が注目されている。マンガン含有バリア膜は、低誘電率膜の表面にマンガンやマンガン合金をスパッタリング等の方法で薄膜形成した後に、アニール処理することにより自己整合的に形成できるため、バリア膜の膜厚を薄膜化できるメリットがある(例えば、特許文献1)。

【0004】

一方、配線間容量Cは、層間絶縁膜を低誘電率材料によって形成することにより小さくすることができる。また、低誘電率材料を使用することで、配線間のクロストークも防止できる。このような観点から、層間絶縁膜として、低誘電率膜が使用されている(例えば、特許文献2、3)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−277390号公報

【特許文献2】特許第3666751号公報

【特許文献3】特許第3978427号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

マンガン含有バリア膜の形成に使用されるマンガン含有材料は、低誘電率膜上に付着し難い性質がある。そのため、例えばCVD(Chemical Vapor Deposition)法によりマンガン含有バリア膜を形成する場合に、低誘電率膜上へ直接成膜することが困難であるという問題があった。

【0007】

本発明は、上記実情に鑑みてなされたものであり、マンガン含有材料を利用して、低誘電率膜への銅の拡散を防止することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため、鋭意研究を重ねた結果、低誘電率膜を成膜する際に原料の一部としてマンガン含有材料を添加することにより、銅の拡散を防止できるバリア機能を備えた低誘電率膜を形成できることを見出し、本発明を完成した。

【0009】

すなわち、本発明のマンガン含有低誘電率膜の製造方法は、成膜装置の処理容器内で、低誘電率材料とマンガン含有材料とを含む成膜ガスを使用して被処理体上にマンガンを含有する低誘電率膜を堆積させる工程、を備えている。

【0010】

本発明のマンガン含有低誘電率膜の製造方法において、前記マンガン含有材料として、シクロペンタジエニル系前駆体を用いることが好ましい。この場合、前記シクロペンタジエニル系前駆体が、Mn(C5H5)2、Mn(CH3C5H4)2、Mn(C2H5C5H4)2、Mn(C3H7C5H4)2、(CH3C5H4)Mn(CO)3、Mn(C4H9C5H4)2及びMn((CH3)5C5H4)2よりなる群から選ばれる1種又は2種以上であるであることが好ましい。

【0011】

また、本発明のマンガン含有低誘電率膜の製造方法において、前記低誘電率膜が、SiCOH、SiOF又はCFy(yは正の数を意味する)から選ばれるものであることが好ましい。

【0012】

本発明のマンガン含有低誘電率膜は、上記のいずれかに記載のマンガン含有低誘電率膜の製造方法により成膜されたものである。このマンガン含有低誘電率膜は、膜中のマンガンの含有量が1質量%〜20質量%であることが好ましい。

【0013】

本発明の半導体装置の製造方法は、上記いずれかに記載のマンガン含有低誘電率膜の製造方法により、1又は複数層のマンガン含有低誘電率膜を形成する工程と、

前記マンガン含有低誘電率膜に所定のパターンで開口部を形成するパターニング工程と、

前記マンガン含有低誘電率膜を熱処理して膜中のマンガンを拡散させ、前記開口部を含むマンガン含有低誘電率膜の表面付近にマンガンバリア層を形成する工程と、を備えている。

【0014】

本発明の半導体装置の製造方法は、上記いずれかに記載のマンガン含有低誘電率膜の製造方法により、1又は複数層のマンガン含有低誘電率膜を形成する工程と、

前記マンガン含有低誘電率膜に所定のパターンで開口部を形成するパターニング工程と、

前記開口部を含むマンガン含有低誘電率膜の表面にCVD法により酸化珪素膜を形成する工程と、を備えている。この場合、前記酸化珪素膜を、TEOS(テトラエトキシシラン)を原料としてCVD法により形成することが好ましい。

【0015】

本発明の半導体装置の製造方法において、前記開口部が、ダマシンプロセスにおいて銅が埋め込まれる部分であってもよい。

【0016】

本発明の成膜装置は、真空引き可能な処理容器と、

前記処理容器内に設けられた、被処理体を載置する載置台と、

前記載置台に載置された被処理体を所定の温度に加熱するヒーターと、

前記処理容器内へ低誘電率材料とマンガン含有材料とを含む成膜ガスを供給するガス供給装置と、

前記処理容器内で前記成膜ガスを励起させてプラズマを生成させるための電磁波を供給する電磁波供給装置と、

を備え、プラズマCVD法により被処理体上にマンガンを含有する低誘電率膜を堆積させるものである。

【発明の効果】

【0017】

本発明によれば、低誘電率材料とマンガン含有材料とを含む原料を用いて被処理体上にマンガン含有低誘電率膜を成膜することができる。マンガン含有低誘電率膜は、低い誘電率を維持しながら、膜中への銅などの金属の拡散を抑制できる。従って、例えばマンガン含有低誘電率膜を層間絶縁膜として用いる多層配線構造体の信頼性を確保しながら、配線抵抗を低減し、微細化への対応を図ることができる。

【図面の簡単な説明】

【0018】

【図1】本発明方法の実施に利用可能な成膜装置の概略構成を示す断面図である。

【図2】図1の成膜装置の制御系統を示すブロック図である。

【図3】Mn含有SiCOH膜を含む積層体の要部断面図である。

【図4】図3の積層体に開口部を形成した状態を示す積層体の要部断面図である。

【図5】図4の開口部に銅(Cu)を埋め込んだ状態を示す積層体の要部断面図である。

【図6】図5に続いて、アニール処理した状態を示す積層体の要部断面図である。

【図7】銅(Cu)を埋め込む前にアニール処理した状態を示す積層体の要部断面図である。

【図8】図7に続いて、開口部に銅(Cu)を埋め込んだ状態を示す積層体の要部断面図である。

【図9】図4に続いて、SiO2膜を堆積させた状態を示す積層体の要部断面図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態について、適宜図面を参照して詳細に説明する。本実施の形態のマンガン含有低誘電率膜の製造方法は、成膜装置の処理容器内で低誘電率材料とマンガン含有材料とを含む成膜ガスを用いて被処理体上にマンガンを含有する低誘電率膜を堆積させる工程、を備えている。本実施の形態において成膜処理は、CVD法により行うことができ、好ましくはプラズマを利用したプラズマCVD法により行うことができる。より具体的には、本実施の形態のマンガン含有低誘電率膜の製造方法は、例えば成膜装置の処理容器内に被処理体を配置する工程と、処理容器内に低誘電率材料とマンガン含有材料とを含む成膜ガスを導入する工程と、処理容器内で成膜ガスのプラズマを生成させて被処理体上にマンガンを含有する低誘電率膜を堆積させる工程と、を含むことができる。なお、「低誘電率材料」及び「低誘電率膜」における低誘電率とは、例えば比誘電率が3.8以下、好ましくは3.0以下であることを意味する。

【0020】

図1は、本実施の形態のマンガン含有低誘電率膜の製造方法に使用可能な成膜装置100の概略構成例を示している。この成膜装置100は、平行平板型のプラズマCVD装置として構成されている。本実施の形態では、成膜装置100を用いて、マンガン含有SiCOH膜を形成する場合について説明する。

【0021】

成膜装置100は、気密に構成された略円筒状の処理容器1を有している。処理容器1は、例えばアルマイト処理(陽極酸化処理)されたアルミニウムなどの材質で形成されている。

【0022】

処理容器1の中には被処理体である半導体ウエハ(以下、単に「ウエハ」という)Wを水平に支持する載置台であるステージ3が配備されている。ステージ3は、円筒状の支持部材5により支持されている。ステージ3には、ウエハWを加熱するため、加熱手段としてのヒーター6が埋設されている。ヒーター6は、ヒーター電源7から給電されることによりウエハWを所定の温度に加熱する抵抗加熱ヒーターである。また、ステージ3には、温度計測手段としての熱電対(TC)8が配備されており、ステージ3の温度をリアルタイムで計測できるようになっている。なお、ウエハWの加熱温度や処理温度は、特に断りのない限り、ステージ3の温度を意味する。ウエハWを加熱するための加熱手段としては、抵抗加熱ヒーターに限らず、例えばランプ加熱ヒーターでもよい。

【0023】

また、図示は省略するが、ステージ3には、ウエハWを支持して昇降させるための複数のリフトピンがステージ3の基板載置面Sに対して突没可能に設けられている。これらのリフトピンは任意の昇降機構により上下に変位し、上昇位置で搬送装置(図示省略)との間でウエハWの受け渡しを行うように構成されている。

【0024】

処理容器1の天板1aには、シャワーヘッド11が設けられている。このシャワーヘッド11は、内部にガス拡散空間11a,11bが設けられている。シャワーヘッド11の下面には、多数のガス吐出孔13a,13bが形成されている。ガス拡散空間11aはガス吐出孔13aに、ガス拡散空間11bはガス吐出孔13bに、それぞれ連通している。シャワーヘッド11の中央部には、ガス拡散空間11a,11bに連通するガス供給配管15ab,15cが接続されている。ガス供給配管15abは、ガス供給配管15a,15bの二つが合流したものである。ガス供給配管15a,15b,15cの途中には、それぞれMFC(マスフローコントローラ)17a,17b,17cとバルブ18a,18b,18cが設けられている。一方の分岐管であるガス供給配管15aはガス供給源19aに、他方の分岐管であるガス供給配管15bはガス供給源19bに、それぞれ接続されている。また、ガス供給配管15cは、ガス供給源19cに接続されている。

【0025】

ガス供給源19a,19b,19cからは、成膜ガスが処理容器1内へ供給される。成膜ガスとしては、SiCOH膜の原料となる有機シリコン系材料のガス及びMn含有材料のガスのほかに、プラズマ励起用の希ガスを用いることが好ましい。また、成膜レートを高くするため、例えばO2、N2O、H2Oなどの酸素源となる酸素含有ガスを添加することもできる。酸素含有ガスは、ガス供給配管15a〜15cのいずれかに分岐管を設けて添加するようにしてもよいし、個別にガス供給配管を設けて直接処理容器1内に供給するようにしてもよい。なお、ガス供給源は、図示のものに限らず、例えば成膜ガス以外に、処理容器1内をクリーニングするためのクリーニングガス、処理容器1内の雰囲気置換をするためのパージガスなども同様の機構で供給することができる。

【0026】

有機シリコン系材料のガスとしては、例えば、モノメチルシラン、ジメチルシラン、トリメチルシラン、テトラメチルシラン、1,3,5,7−テトラメチルシクロテトラシロキサン、オクタメチルシクロテトラシロキサン、ジメチルジメトキシシラン、ヘキサメチルジシロキサン、ヘキサメチルジシラン、トリメトキシメチルシラン、ヘキサエチルシクロトリシロキサン、ヘキサメチルシクロトリシロキサン、オクタフェニルシクロテトラシロキサン、テトラエチルシクロテトラシロキサン、1,3,5−トリメチル−1,3,5−トリビニルシクロトリシロキサン、1,3,5,7−テトラビニル−1,3,5,7−テトラメチルシクロテトラシロキサン、(シクロヘキセニロキシ)トリメチルシラン、シクロペンチルトリメトキシシラン、ジメチルシラ−11−クラウン−4、ジメチルシラ−14−クラウン−5、ジメチルシラ−17−クラウン−6、ジメチルシラ−20−クラウン−7、1,1−ジメチル−1−シラ−2−オキサシクロヘキサン、フェネチルトリメトキシシラン、3−フェニルヘプタメチルトリシロキサン、ジビニルシロキサンベンゾシクロブテン(DVS−BCB)、ジメチルフェニルシラン等を用いることができる。

【0027】

また、Mn含有材料のガスとしては、例えば、Mn含有の有機金属化合物や金属錯体などの前駆体をガス化したものを用いることができる。前駆体となるMn含有の有機金属化合物としては、例えば、Mn(C5H5)2、Mn(CH3C5H4)2、Mn(C2H5C5H4)2、Mn(C3H7C5H4)2、(CH3C5H4)Mn(CO)3、Mn(C4H9C5H4)2、CH3Mn(CO)5、Mn(C11H19O2)3、Mn(C7H11C2H5C5H4)、Mn(C5H7O2)2、Mn(C11H19O2)2、Mn(C5H7O2)3、Mn(C5HF6O2)3、Mn((CH3)5C5H4)2等を使用できる。これらは1種又は2種以上を組み合わせて用いることができる。上記前駆体の中でも、シクロペンタジエニル系の前駆体であるMn(C5H5)2、Mn(CH3C5H4)2、Mn(C2H5C5H4)2、Mn(C3H7C5H4)2、(CH3C5H4)Mn(CO)3、Mn(C4H9C5H4)2、Mn((CH3)5C5H4)2等が特に好ましい。

【0028】

希ガスとしては例えばAr、He、Kr、Xe、Ne等を用いることができるが、Arガスが好ましい。図1の成膜装置100では、不活性ガスとしてArを用いている。

【0029】

本実施の形態において、ガス供給源19aからは、有機シリコン系材料のガスが、ガス供給配管15a及び15abを介して、シャワーヘッド11のガス拡散空間11aに供給される。ガス供給源19bからは、プラズマ励起用のArガスが、ガス供給配管15b及び15abを介して、シャワーヘッド11のガス拡散空間11aに供給される。有機シリコン系材料のガスとArガスは、ガス供給配管15abで混合されてシャワーヘッド11に供給される。ガス供給源19cからは、Mn含有材料のガスが、ガス供給配管15cを介して、シャワーヘッド11のガス拡散空間11bに供給される。ガス拡散空間11a,11bに導入されたガスは、それぞれガス吐出孔13a,13bから、処理容器1内の処理空間に噴射され、該処理空間ですべてのガスが混合される。なお、ガスの種類に応じて、すべてのガスをガス供給配管の途中で混合することもできるし、各ガスを個別に処理容器1内まで導入することもできる。

【0030】

成膜原料である有機シリコン系材料のガス及びMn含有材料のガスは、必要に応じて、例えば流量制御されたAr、He、Ne等の希ガスやN2等の不活性ガスでバブリングすることによりガス化して供給することができる。また、バブリングの代わりに、気化器を設けて成膜原料をガス化することもできる。例えば、室温で液体である原料を気化器で気化させる方法や、室温で固体や液体である原料を溶媒に溶かすか、混和して溶媒溶液とし、その溶液を気化器で気化させる方式を採用することができる。溶媒としては、成膜原料を分解することなく溶解できる溶媒であればよく、例えば、ヘキサン、ヘキサジエン、ペンタン、ヘプタン、シクロヘキサン、シクロオクタン、トルエン、メシチレン、キシレン、ジエチルエーテル、メチルイソブチルエーテル、テトラヒドロフラン、メタノール、エタノール、イソプロパノール、アセトン等を成膜原料の種類に応じて選択できる。また、成膜原料の蒸気圧が低い場合には、ガス供給源19a,19cを図示しないヒーター等によって加熱することにより、原料をガス化して供給することができる。さらに、一旦ガス化した成膜原料が再び液化することを防止すべく、ガス供給源19a,19cからシャワーヘッド11までを接続するガス供給配管15a,15ab,15cを含むガス供給経路を、ヒーター(図示省略)によって加熱することも可能である。

【0031】

シャワーヘッド11には、給電線20及び整合器21を介して高周波電源23が接続されている。高周波電源23としては、周波数が例えば400kHz〜100MHz、好ましくは2MHz〜60MHzのものが用いられる。この高周波電源23からシャワーヘッド11に高周波電力を供給することにより、シャワーヘッド11を介して処理容器1内に供給された原料ガスをプラズマ化して成膜することができる。本実施の形態において、給電線20、整合器21及び高周波電源23は、「電磁波供給装置」を構成している。なお、シャワーヘッド11に対向して配置されるステージ3に、同様の構成で電磁波供給装置を設けて、高周波電力を供給するように構成することもできる。

【0032】

処理容器1の側壁1bには、この処理容器1内に対してウエハWを搬入、搬出するための開口25が設けられており、さらに、開口25を開閉するためのゲートバルブ26が設けられている。

【0033】

処理容器1の底壁1cには、排気容器30が連結されている。排気容器30はフランジ部30aを有しており、このフランジ部30aによって底壁1cに接合されている。この排気容器30の側部には排気口31が形成されている。この排気口31には排気管33を介して排気装置35が接続されている。排気装置35は、例えば図示しない圧力調整弁や真空ポンプなどを備えており、処理容器1内の排気を行って処理容器1内を真空引きできるように構成されている。

【0034】

処理容器1を構成する各部材の接合部分には、該接合部分の気密性を確保するために、シール部材としてのOリングが配備されている。例えば図1では、代表的に、天板1aと側壁1bとの接合部分に配備した環状のOリング41、及び、底壁1cと排気容器30のフランジ部30aとの接合部分に配備した環状のOリング45を図示している。なお、他の部位にもOリングを配備することが可能であるが、ここでは図示及び説明を省略する。

【0035】

成膜装置100を構成する各エンドデバイス(例えば、ヒーター電源7、熱電対8、MFC17a,17b,17c、高周波電源23、排気装置35など)は、制御部70に接続されて制御される構成となっている。成膜装置100における制御系統の構成例を図2に示した。制御部70は、CPUを備えたコンピュータであるコントローラ71と、このコントローラ71に接続されたユーザーインターフェース72および記憶部73を備えている。ユーザーインターフェース72は、工程管理者が成膜装置100を管理するためにコマンドの入力操作等を行うキーボードやタッチパネル、成膜装置100の稼働状況を可視化して表示するディスプレイ等を有している。記憶部73には、成膜装置100で実行される各種処理をコントローラ71の制御にて実現するための制御プログラム(ソフトウェア)や処理条件データ等が記録されたレシピが保存されている。そして、必要に応じて、ユーザーインターフェース72からの指示等にて任意の制御プログラムやレシピを記憶部73から呼び出してコントローラ71に実行させることで、コントローラ71の制御下で、成膜装置100の処理容器1内で所望の処理が行われる。

【0036】

なお、前記制御プログラムや処理条件データ等のレシピは、コンピュータ読み取り可能な記録媒体74に格納された状態のものを記憶部73にインストールすることによって利用できる。コンピュータ読み取り可能な記録媒体74としては、特に制限はないが、例えばCD−ROM、ハードディスク、フレキシブルディスク、フラッシュメモリ、DVDなどを使用できる。また、前記レシピは、他の装置から、例えば専用回線を介して随時伝送させてオンラインで利用したりすることも可能である。

【0037】

以上のような構成の成膜装置100では、制御部70の制御に基づき、プラズマCVD法によりMnを含有するSiCOH膜の成膜処理が行われる。具体的には、まず、ゲートバルブ26を開放した状態で、開口25からウエハWを処理容器1内に搬入し、ステージ3の図示しないリフトピンに受け渡す。そして、リフトピンを下降させてウエハWをステージ3に載置する。次に、ゲートバルブ26を閉じ、処理容器1内を真空にして、ヒーター6によりウエハWを加熱しつつ、シャワーヘッド11のガス吐出孔13a,13bからウエハWへ向けて成膜ガスを供給する。そして、高周波電源23からシャワーヘッド11に高周波電力を供給することにより、成膜ガスを解離させ、処理容器1内に成膜ガスのプラズマを生成させる。このプラズマによって、ウエハWの表面にMnを含有するSiCOH膜を成膜することができる。

【0038】

次に、成膜処理における好ましい条件について説明する。有機シリコン系材料のガスの流量は、処理容器1やウエハWの大きさにより適宜変更できるので特に限定されるものではないが、例えば、1sccm(mL/min)以上200sccm(mL/min)以下の範囲内であることが好ましい。

【0039】

Mn含有材料のガスの流量は、処理容器1やウエハWの大きさにより適宜変更できるので特に限定されるものではないが、例えば、1sccm(mL/min)以上200sccm(mL/min)以下の範囲内であることが好ましい。

【0040】

Ar等の希ガスの流量は、処理容器1やウエハWの大きさにより適宜変更できるので特に限定されるものではないが、例えば、10sccm(mL/min)以上1000sccm(mL/min)以下の範囲内であることが好ましい。

【0041】

また、成膜ガスの一部分として酸素含有ガスを併用する場合において、酸素含有ガスの流量は、処理容器1やウエハWの大きさにより適宜変更できるので特に限定されるものではないが、例えば、1sccm(mL/min)以上200sccm(mL/min)以下の範囲内であることが好ましい。

【0042】

また、処理圧力は、圧力制御の容易性とプラズマ放電の安定性の観点から、0.1Pa以上1000Pa以下の範囲内が好ましく、1Pa以上100Pa以下の範囲内がより好ましい。

【0043】

また、高周波電源23からは、例えば400kHz〜100MHz、好ましくは2MHz〜60MHzの周波数で、例えば10〜5000W、好ましくは100〜2000Wの高周波電力を供給する。

【0044】

また、ウエハWの加熱温度は、ステージ3の温度として、例えば50℃以上500℃以下の範囲内とすることが好ましく、100℃以上400℃以下の範囲内に設定することがより好ましい。

【0045】

以上の条件は、制御部70の記憶部73にレシピとして保存されている。そして、コントローラ71がそのレシピを読み出して成膜装置100の各エンドデバイスへ制御信号を送出することにより、所望の条件で成膜処理が行われる。

【0046】

以上のようにして成膜されるMn含有SiCOH膜は、膜中にMnが均一に分散している。Mnは、Cuが膜中へ拡散することを抑制するバリア性を有している。つまり、Mn含有SiCOH膜は、低誘電率を維持しながら、Cuの拡散を抑制できる。従って、Mn含有SiCOH膜を多層配線構造の半導体素子において層間絶縁膜として用いることにより、バリア膜を形成しなくてもSiCOH膜中へのCuの拡散を防止し、層間絶縁膜としての信頼性を確保できる。また、配線抵抗を上昇させる大きな原因になっているバリア膜の膜厚を実質的にゼロにできるため、RC積を小さくすることが可能になり、信号遅延を抑制できる。また、バリア膜が不要になるので、従来のバリア膜の形成において大きな課題であったステップカバレッジの問題も解決できる。すなわち、例えば層間絶縁膜に形成された、深さに対して開口径が狭い高アスペクト比の開口部(トレンチなどの凹部や貫通溝などを意味する。以下同様である)にCu配線を埋め込む場合にも、バリア膜の代替として利用できる。さらに、バリア膜を形成するための工程も省略できる。

【0047】

Mn含有SiCOH膜に含まれるMnは、主に酸化物MnOx(ここで、xは化学量論的にとり得る任意の数を意味する)の状態で存在する。MnOxは、Mnの価数によって、例えばMnO、Mn3O4、Mn2O3、MnO2等が存在する。Mn含有SiCOH膜のマンガンの含有量は、銅の拡散を防止するバリア機能を発揮させることと誘電率値を低く維持することを両立させるため、例えば0.1質量%〜50質量%が好ましく、1質量%〜20質量%がより好ましい。

【0048】

次に、図3〜図9を参照しながら、本実施の形態のマンガン含有低誘電率膜の製造方法を、ダマシンプロセスに応用した適用例について説明する。図3は、上記方法によって得られたMn含有SiCOH膜を含む積層体を示すウエハWの要部断面図である。下地配線層となる層間絶縁膜101の上には、エッチングストッパ膜102、ビア層となる層間絶縁膜103、エッチングストッパ膜104、及び配線層となる層間絶縁膜105が、この順番に形成されている。さらに、層間絶縁膜101にはCuが埋め込まれた下層配線106が形成されている。なお、エッチングストッパ膜102,104は、いずれも銅の拡散を防止するバリア機能も有している。

【0049】

層間絶縁膜103及び層間絶縁膜105は、成膜装置100を用いてプラズマCVD法により成膜されたMn含有SiCOH膜である。エッチングストッパ膜102,104は、例えば炭化珪素(SiC)、窒化珪素(SiN)、炭化窒化珪素(SiCN)等で形成されている。これらの膜は、CVD法で成膜することができる。

【0050】

次に、図4に示すように、Mn含有SiCOH膜である層間絶縁膜103,105に、開口部103a,105aをそれぞれ所定のパターンで形成する。このような開口部103a,105aは、常法に従い、フォトリソグラフィー技術を利用して層間絶縁膜103,105をエッチングすることによって形成できる。開口部103aはビアホールであり、開口部105aは配線溝である。開口部105aは、エッチングストッパ膜104の上面まで達し、開口部103aは、下層配線106の上面まで達する。

【0051】

次に、図5に示すように、層間絶縁膜105の上から、Cuを堆積させてCu膜107を形成して開口部103a及び105aを埋める。このCu膜107は、例えばCVD法、PVD法、メッキ法等によって成膜することができる。必要により、シード層あるいは密着層を設けてからCuの埋め込みを行ってもよい。シード層あるいは密着層は、例えばCu、Ru、Co、Ni等をCVD法あるいはPVD法により成膜して形成することができる。開口部103a内に埋め込まれたCu膜107はCuプラグとなり、開口部105a内に埋め込まれたCu膜107はCu配線となる。以降は、常法に従い、CMP(化学機械研磨)法により平坦化を行って余分なCu膜107を除去することにより、Cuプラグ及びCu配線が形成された多層配線構造体を作製することができる。

【0052】

以上のようにして形成された多層配線構造体において、Mn含有SiCOH膜である層間絶縁膜103,105は、膜中に含まれるMn(又はマンガン化合物)によってバリア機能を有するため、Cu膜107から層間絶縁膜103,105へのCuの拡散を抑制できる。従って、改めてバリア膜を設ける必要がなくなり、配線抵抗を上昇させるおそれがなく、微細化にも対応できる。なお、バリア機能をさらに向上させるために、別途バリア膜を設けることを妨げるものではない。

【0053】

また、図5の状態から、多層配線構造体を加熱し、層間絶縁膜103,105のアニール処理を行ってもよい。このアニール処理によって、図6に示すように層間絶縁膜103,105中に含まれるMnを拡散させ、層間絶縁膜103,105とCu膜107との界面付近に、マンガンバリア層としてのMn層108を形成させることができる。この場合、アニール処理は、例えば不活性ガス雰囲気中で行うことが好ましい。また、アニール処理における加熱温度は、例えば100〜400℃の範囲内とすることが好ましい。

【0054】

このようにして形成されたMn層108はバリア膜として機能し、Cu膜107と層間絶縁膜103,105との間のCuの拡散を抑制できる。Mn層108は、層間絶縁膜103,105の表面付近に明確な境界で膜状にMn又はMn化合物が析出した状態であってもよい。また、Mn層108は、層間絶縁膜103,105の表面付近に一体不可分に形成されたMn濃度の高い領域であってもよく、さらに、このMn濃度の高い領域にはMn濃度の勾配があってもよい。いずれの場合でも、Mn層108は、アンカー効果によって層間絶縁膜103,105に強く密着しており、剥離する心配がほとんどない。

【0055】

Mn層108は、開口部103a,105a内に埋め込まれたCu膜107(後に配線やプラグとなる部分)を狭めることなく形成できるので、配線抵抗をほとんど上昇させることがなく、微細化を図る上でも有利である。また、開口部103aの底に露出している下層配線106の表面を被覆せずにMn層108を形成できるため、開口部103a,105a内に埋め込まれたCu膜107と下層配線106との電気的なコンタクトを確保できる。

【0056】

なお、図3〜図6に例示した手順では、開口部103a,105a内にCu膜107を埋め込んだ後にアニール処理を行ってMn層108を形成したが、Cu膜107の形成とアニール処理の順番は逆でもよい。例えば図4の状態から先にアニール処理を行って図7に示すようにMn層108を形成しておき、次いで、図8に示すように、このMn層108の上にCu膜107を形成してもよい。この場合は、例えばMn層108をCu層107形成の際の核(シード)とすることができる。

【0057】

また、図4の状態から、アニール処理を行う代わりに、例えば図9に示すように、層間絶縁膜103,105上にCVD法によりSiO2膜109を形成しておくこともできる。SiO2膜109の成膜原料としては、例えばTEOS(テトラエトキシシラン)を用いることができる。この場合、SiO2膜109は、層間絶縁膜105の表面及び開口部103a,105a内に均一に形成されるので、不要な部位のSiO2膜109はエッチングにより除去する。層間絶縁膜103,105中に含まれるマンガンは、SiO2膜109中に含まれる水分と親和性を有しており、SiO2膜の形成過程あるいはその後の熱処理によって拡散してSiO2膜109付近に高濃度に集まり、バリア機能を有するMn層の形成を促進することができる。

【0058】

以上の説明では、マンガン含有低誘電率膜の製造方法をデュアルダマシンプロセスへ適用した例を挙げたが、シングルダマシンプロセスにも同様に適用可能である。

【0059】

以上、本発明の実施の形態を述べたが、本発明は上記実施の形態に制約されることはなく、種々の変形が可能である。例えば、上記実施の形態では、成膜装置の一例としてステージ3に対向配置されたシャワーヘッド11に高周波電力を供給し、成膜ガスを励起させてプラズマを生成させる平行平板方式のプラズマCVD装置を挙げて説明したが、これに限定されるものではない。例えば、RLSA(Radial Line Slot Antenna)方式、ICP方式、ECRプラズマ方式、表面反射波プラズマ方式、マグネトロンプラズマ方式等の他の方式のプラズマ処理装置を用いることもできる。また、熱CVD装置を用いても良い。

【0060】

また、上記の実施の形態では、低誘電率膜としてSiCOH膜の成膜を例に挙げて説明したが、他の低誘電率膜、例えばSiOF膜、CFy膜(yは正の数を意味する)をCVD法により成膜する場合についても特に制限なく本発明方法を適用できる。

【0061】

また、上記の実施の形態では、積層絶縁膜の構造として、エッチングストッパ膜102、ビア層となる層間絶縁膜103、エッチングストッパ膜104、及び配線層となる層間絶縁膜105が、この順番に形成された構造を例に挙げて説明したが、他の構造の積層絶縁膜であっても良い。例えば、層間絶縁膜103の低誘電率膜と層間絶縁膜105の低誘電率膜は異なる材質であっても良い。また、同じMn含有SiCOH膜であったとしても、膜中組成(例えばMnの含有量)が層間絶縁膜103と層間絶縁膜105との間で異なっていても良い。また、エッチングストッパ膜102あるいは104を設けなくても良い。さらに、層間絶縁膜105の上部に、ハードマスク膜として、例えば炭化珪素(SiC)、窒化珪素(SiN)、炭化窒化珪素(SiCN)等の材質の膜を設けても良い。

【0062】

また、上記開示の内容から、低誘電率膜に限らず、例えばSiO2膜などの絶縁膜や、バリア膜として知られるSiN膜、SiC膜、SiCN膜等をCVD法により成膜する場合に、同様にマンガン含有材料を添加してMn含有の絶縁膜を形成できることも明らかである。

【0063】

さらに、上記実施の形態では、被処理体である基板として半導体ウエハを例にとって説明したが、これに限定されず、例えば、ガラス基板、LCD基板、セラミック基板等にも本発明を適用することができる。

【符号の説明】

【0064】

1…処理容器、1a…天板、1b…側壁、1c…底壁、3…ステージ、6…ヒーター、7…ヒーター電源、8…熱電対(TC)、11…シャワーヘッド、11a、11b…ガス拡散空間、13a,13b…ガス吐出孔、15a,15b,15ab,15c…ガス供給配管、17a,17b,17c…マスフローコントローラ(MFC)、18a,18b,18c…バルブ、19a,19b,19c…ガス供給源、20…給電線、21…整合器、23…高周波電源、25…開口、26…ゲートバルブ、30…排気容器、33…排気管、35…排気装置、41…Oリング、45…Oリング、70…制御部、100…成膜装置、W…半導体ウエハ(基板)

【特許請求の範囲】

【請求項1】

成膜装置の処理容器内で、低誘電率材料とマンガン含有材料とを含む成膜ガスを使用して被処理体上にマンガンを含有する低誘電率膜を堆積させる工程、を備えたマンガン含有低誘電率膜の製造方法。

【請求項2】

前記マンガン含有材料として、シクロペンタジエニル系前駆体を用いる請求項1に記載のマンガン含有低誘電率膜の製造方法。

【請求項3】

前記シクロペンタジエニル系前駆体が、Mn(C5H5)2、Mn(CH3C5H4)2、Mn(C2H5C5H4)2、Mn(C3H7C5H4)2、(CH3C5H4)Mn(CO)3、Mn(C4H9C5H4)2及びMn((CH3)5C5H4)2よりなる群から選ばれる1種又は2種以上である請求項1又は2に記載のマンガン含有低誘電率膜の製造方法。

【請求項4】

前記低誘電率膜が、SiCOH、SiOF又はCFy(yは正の数を意味する)から選ばれるものである請求項1から3のいずれか1項に記載のマンガン含有低誘電率膜の製造方法。

【請求項5】

請求項1〜4のいずれか1項に記載のマンガン含有低誘電率膜の製造方法により成膜されたマンガン含有低誘電率膜。

【請求項6】

膜中のマンガンの含有量が1質量%〜20質量%である請求項5に記載のマンガン含有低誘電率膜。

【請求項7】

請求項1〜4のいずれか1項に記載のマンガン含有低誘電率膜の製造方法により、1又は複数層のマンガン含有低誘電率膜を形成する工程と、

前記マンガン含有低誘電率膜に所定のパターンで開口部を形成するパターニング工程と、

前記マンガン含有低誘電率膜を熱処理して膜中のマンガンを拡散させ、前記開口部を含むマンガン含有低誘電率膜の表面付近にマンガンバリア層を形成する工程と、

を備えた半導体装置の製造方法。

【請求項8】

請求項1〜4のいずれか1項に記載のマンガン含有低誘電率膜の製造方法により、1又は複数層のマンガン含有低誘電率膜を形成する工程と、

前記マンガン含有低誘電率膜に所定のパターンで開口部を形成するパターニング工程と、

前記開口部を含むマンガン含有低誘電率膜の表面にCVD法により酸化珪素膜を形成する工程と、

を備えた半導体装置の製造方法。

【請求項9】

前記酸化珪素膜を、TEOS(テトラエトキシシラン)を原料としてCVD法により形成する請求項8に記載の半導体装置の製造方法。

【請求項10】

前記開口部が、ダマシンプロセスにおいて銅が埋め込まれる部分である請求項7〜9のいずれか1項に記載の半導体装置の製造方法。

【請求項11】

真空引き可能な処理容器と、

前記処理容器内に設けられた、被処理体を載置する載置台と、

前記載置台に載置された被処理体を所定の温度に加熱するヒーターと、

前記処理容器内へ低誘電率材料とマンガン含有材料とを含む成膜ガスを供給するガス供給装置と、

前記処理容器内で前記成膜ガスを励起させてプラズマを生成させるための電磁波を供給する電磁波供給装置と、

を備え、プラズマCVD法により被処理体上にマンガンを含有する低誘電率膜を堆積させる成膜装置。

【請求項1】

成膜装置の処理容器内で、低誘電率材料とマンガン含有材料とを含む成膜ガスを使用して被処理体上にマンガンを含有する低誘電率膜を堆積させる工程、を備えたマンガン含有低誘電率膜の製造方法。

【請求項2】

前記マンガン含有材料として、シクロペンタジエニル系前駆体を用いる請求項1に記載のマンガン含有低誘電率膜の製造方法。

【請求項3】

前記シクロペンタジエニル系前駆体が、Mn(C5H5)2、Mn(CH3C5H4)2、Mn(C2H5C5H4)2、Mn(C3H7C5H4)2、(CH3C5H4)Mn(CO)3、Mn(C4H9C5H4)2及びMn((CH3)5C5H4)2よりなる群から選ばれる1種又は2種以上である請求項1又は2に記載のマンガン含有低誘電率膜の製造方法。

【請求項4】

前記低誘電率膜が、SiCOH、SiOF又はCFy(yは正の数を意味する)から選ばれるものである請求項1から3のいずれか1項に記載のマンガン含有低誘電率膜の製造方法。

【請求項5】

請求項1〜4のいずれか1項に記載のマンガン含有低誘電率膜の製造方法により成膜されたマンガン含有低誘電率膜。

【請求項6】

膜中のマンガンの含有量が1質量%〜20質量%である請求項5に記載のマンガン含有低誘電率膜。

【請求項7】

請求項1〜4のいずれか1項に記載のマンガン含有低誘電率膜の製造方法により、1又は複数層のマンガン含有低誘電率膜を形成する工程と、

前記マンガン含有低誘電率膜に所定のパターンで開口部を形成するパターニング工程と、

前記マンガン含有低誘電率膜を熱処理して膜中のマンガンを拡散させ、前記開口部を含むマンガン含有低誘電率膜の表面付近にマンガンバリア層を形成する工程と、

を備えた半導体装置の製造方法。

【請求項8】

請求項1〜4のいずれか1項に記載のマンガン含有低誘電率膜の製造方法により、1又は複数層のマンガン含有低誘電率膜を形成する工程と、

前記マンガン含有低誘電率膜に所定のパターンで開口部を形成するパターニング工程と、

前記開口部を含むマンガン含有低誘電率膜の表面にCVD法により酸化珪素膜を形成する工程と、

を備えた半導体装置の製造方法。

【請求項9】

前記酸化珪素膜を、TEOS(テトラエトキシシラン)を原料としてCVD法により形成する請求項8に記載の半導体装置の製造方法。

【請求項10】

前記開口部が、ダマシンプロセスにおいて銅が埋め込まれる部分である請求項7〜9のいずれか1項に記載の半導体装置の製造方法。

【請求項11】

真空引き可能な処理容器と、

前記処理容器内に設けられた、被処理体を載置する載置台と、

前記載置台に載置された被処理体を所定の温度に加熱するヒーターと、

前記処理容器内へ低誘電率材料とマンガン含有材料とを含む成膜ガスを供給するガス供給装置と、

前記処理容器内で前記成膜ガスを励起させてプラズマを生成させるための電磁波を供給する電磁波供給装置と、

を備え、プラズマCVD法により被処理体上にマンガンを含有する低誘電率膜を堆積させる成膜装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−171559(P2011−171559A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2010−34726(P2010−34726)

【出願日】平成22年2月19日(2010.2.19)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願日】平成22年2月19日(2010.2.19)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]