マンホール更生工法

【課題】既設のマンホールの更生を簡単、安価に行える工法を提供する。

【解決手段】マンホール1の側壁(1b,1c)内周面にライニングを形成するため、防水性で防食性のシート材からライニング内周面全体の形状に合致する形状の袋である更生材シート3を形成しマンホール1に挿入する。シート3の袋内で、シート3をライニング内周面の形状に支持する型枠を順次下から組み立てる。更に支持されたシート3と側壁内周面の隙間に充填材13を充填し、その硬化でライニングが形成されるようにする。側壁の斜壁部1b内周面の円錐台形部分に対応する型枠部分の組み立てでは、それぞれ複数枚を1組として連結して互いに径が異なる円形の平坦なリング板17を形成する複数組の型枠板を、径が最大の組から大きい順に1組ずつ連結してリング板17とし、水平にしてスペーサ22を介し積み上げる。

【解決手段】マンホール1の側壁(1b,1c)内周面にライニングを形成するため、防水性で防食性のシート材からライニング内周面全体の形状に合致する形状の袋である更生材シート3を形成しマンホール1に挿入する。シート3の袋内で、シート3をライニング内周面の形状に支持する型枠を順次下から組み立てる。更に支持されたシート3と側壁内周面の隙間に充填材13を充填し、その硬化でライニングが形成されるようにする。側壁の斜壁部1b内周面の円錐台形部分に対応する型枠部分の組み立てでは、それぞれ複数枚を1組として連結して互いに径が異なる円形の平坦なリング板17を形成する複数組の型枠板を、径が最大の組から大きい順に1組ずつ連結してリング板17とし、水平にしてスペーサ22を介し積み上げる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、腐食ないし破損した既設のマンホールの側壁の内周を補強してマンホールを更生するマンホール更生工法に関するものである。

【背景技術】

【0002】

上記マンホール更生工法の従来の代表的な工法として、次の2つの工法が知られている。

【0003】

第1の工法では、マンホール内周面の形状に対応した円筒形の袋状で液状熱硬化性樹脂を含浸させた可撓性の樹脂吸収材からなるライニング材を使用する。このライニング材を畳んでマンホールに挿入し、内側から水圧により押し広げてマンホール内周面に押し付ける。そして温水シャワーによってライニング材を加熱し、ライニング材に含浸された熱硬化性樹脂を熱硬化させることにより、マンホール内周面にライニングを施す(特許文献1参照)。

【0004】

第2の工法では、更生管として、外径がマンホール内径より僅かに小さくて内周面が連続した円筒面である管状体をマンホール内で組み立てる。そのため、更生管をその周方向と高さ方向(管長方向)のそれぞれに複数に分割したものに対応するプラスチックの成形品としての複数のセグメント部材を用いる。その複数のセグメント部材を順次マンホールに挿入し、前記の周方向に連結し、高さ方向に積み上げることで更生管を組み立てる。そしてマンホール内周と更生管外周の間の隙間に充填材を充填し硬化させて更生管をマンホールと一体化させる(特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−150659号公報

【特許文献2】特開2005−307577号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、上記の第1の工法では、次のような不利な点がある。すなわち、更生工事現場において、マンホールに挿入したライニング材に対して注水および温水のシャワーリング、さらにそれらの排水を行う。そのため、ボイラー、タンク、ポンプ、及び各種ホースなどの大掛かりで高価な施工機材を必要とし、そのコストがかかる。また、工事現場の道路にボイラーなどを搭載したボイラー車を駐車させる必要があり、このボイラー車などが大きな面積を占有してしまい、交通への影響が大きい。

【0007】

また第2の工法では、不利な点として、更生管を構成するセグメント部材のコストがかかる。すなわちプラスチックの成形品としてのセグメント部材は、形状と寸法が同一である1種類のものを大量生産しないと安価にできない。これに対してマンホール更生工事では、全体としてセグメント部材を大量に使用するわけではない。さらに、マンホール側壁の内周面の形状に対応した更生管の形状によって、1種類のセグメント部材だけで更生管を構成できるわけでもない。例えば更生管の上部が円錐台形、それ以下が円柱形の場合である。その場合、更生管の円柱形部分は、円を複数等分した同一の円弧形状で同一寸法の1種類のセグメント部材で構成することができる。これに対して更生管の円錐台形部分は、互いに寸法が異なる複数種類のセグメント部材を用いなければ構成できない。その複数種類のセグメント部材のそれぞれの成形用の金型が必要となり、使用個数は少なくなる。すなわち、特に円錐台形部分用のセグメント部材のコストが高くなってしまう。

【0008】

本発明は、以上のような事情を考慮してなされたものである。本発明の課題は、大掛かりで高価な施工機材を必要とせず、施工占有面積も小さく、マンホールの更生工事を簡単、安価に行うことができるマンホール更生工法を提供することにある。

【課題を解決するための手段】

【0009】

上記の課題を解決するため、本発明による第1のマンホール更生工法は、

円錐台形の側壁と円柱形の側壁を有するマンホールの側壁をライニングしてマンホールを更生するマンホール更生工法であって、

更生すべきマンホールの側壁内周面全体の形状に対応した形状の更生材シートを形成する工程と、

前記更生材シートをマンホールに挿入した後、更生材シートを前記マンホール側壁内周面の形状に支持する型枠を組み立てる工程と、

前記型枠で支持された更生材シートと前記マンホール側壁内周面間の隙間を充填材で充填し、マンホール側壁内周面を更生材シートでライニングする工程と、を有し、

それぞれ円錐台形の径の異なる部分の径に対応した径のリング板を型枠として用意し、径が小さいリング板を径の大きなリング板上に順次積み上げて、更生材シートをマンホールの円錐台形の側壁内周面の形状に支持することを特徴とする。

【0010】

また、本発明による第2のマンホール更生工法は、

円錐台形の側壁の下に円柱形の側壁を有するマンホールの側壁をライニングしてマンホールを更生するマンホール更生工法であって、

更生すべきマンホールの円錐台形の側壁内周面の形状に対応した形状の更生材シートを形成する工程と、

マンホールの円柱形の側壁内で複数のセグメント部材を連結して、外径が前記円柱形の側壁の内径より小さくて内周面が連続した円筒面である円柱形の更生管を組み立てる工程と、

前記更生管と前記円柱形の側壁内周面間の隙間を充填材で充填し、前記円柱形の側壁内周面を更生管でライニングする工程と、

前記更生材シートをマンホールに挿入して更生材シートの下端部を前記更生管の上端部内周面に貼り付けた後、更生材シートを前記円錐台形の側壁内周面の形状に支持する型枠を組み立てる工程と、

前記型枠で支持された更生材シートと前記円錐台形の側壁内周面間の隙間を充填材で充填し、前記円錐台形の側壁内周面を更生材シートでライニングする工程と、を有し、

それぞれ円錐台形の径の異なる部分の径に対応した径のリング板を型枠として用意し、径が小さいリング板を径の大きなリング板上に順次積み上げて、更生材シートをマンホールの円錐台形の側壁内周面の形状に支持することを特徴とする。

【0011】

また、本発明による第3のマンホール更生工法は、

円錐台形の側壁と円柱形の側壁を有するマンホールの側壁をライニングしてマンホールを更生するマンホール更生工法であって、

更生すべきマンホールの円柱形の側壁内で複数のセグメント部材を連結して、外径が前記円柱形の側壁の内径より小さくて内周面が連続した円筒面である円柱形の更生管を組み立てる工程と、

前記更生管と前記円柱形の側壁内周面間の隙間を充填材で充填し、前記円柱形の側壁内周面を更生管でライニングする工程と、

マンホールの円錐台形の側壁及び前記円柱形の更生管の内周面の形状に対応した形状の更生材シートを形成する工程と、

前記更生材シートをマンホールに挿入した後、更生材シートを前記円錐台形の側壁及び前記円柱形の更生管の内周面の形状に支持する型枠を組み立てる工程と、

前記型枠で支持された更生材シートと、前記円錐台形の側壁及び更生管の内周面との間の隙間を充填材で充填し、前記円錐台形の側壁及び更生管の内周面を更生材シートでライニングする工程と、を有し、

それぞれ円錐台形の径の異なる部分の径に対応した径のリング板を型枠として用意し、径が小さいリング板を径の大きなリング板上に順次積み上げて、更生材シートをマンホールの円錐台形の側壁内周面の形状に支持することを特徴とする。

【発明の効果】

【0012】

上記本発明の第1のマンホール更生工法によれば、大掛かりで高価な施工機材を必要とせず、工事現場の道路での施工占有面積も小さく、交通への影響も小さい。また、更生材シートは安価なシート材を簡単に加工して安価に形成することができる。

【0013】

さらに、マンホールの円錐台形部分に対応する型枠は、円錐台形の径の異なる部分の径に対応したリング板から構成され、径が小さいリング板を径の大きなリング板上に順次積み上げて、更生材シートをマンホールの円錐台形の側壁内周面の形状に支持するようにしているので、簡単に更生材シートをマンホールの円錐台形の形状に張ることが可能になる。

【0014】

また、リング板は、複数のセグメント板を連結して組み立てられるので、セグメント板をマンホールの開口部から入るような形状にしておけば、簡単にマンホール内部で種々の径のリング板を組み立てることができる。

【0015】

しかも、ライニング全体が終了した後、型枠を分解してセグメント板、リング板をマンホールから撤去して、別のマンホール更生工事で再使用することができるので、更にコストが安くなる。

【0016】

また、第2のマンホール更生工法によれば、第1の工法に比べて、マンホールの円柱形の側壁内周面のライニングを更生管でより強固にすることができる。なお、更生管を組み立てるセグメント部材のコストがかかるものの、円柱形の更生管は1種類だけのセグメント部材で組み立てられるので、それほどコストはかからない。

【0017】

さらに、第3のマンホール更生工法によれば、第2の工法に比べてコストがかかるものの、マンホールの円柱形の側壁内周面のライニングを更生管と更生材シートで二重に行うので、より強固にすることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施例1によるマンホール更生工法において更生材シートを形成する工程を説明する説明図である。

【図2】更生材シート3の形状と、それを畳んでマンホール1に挿入する様子を示す説明図である。

【図3】マンホールの斜壁部部分の型枠部分を構成する型枠板16及びその一対を連結したリング板17の説明図である。

【図4】型枠板16どうしの連結構造を示す断面図である。

【図5】直壁部部分の型枠部分を構成する型枠ブロック9及びその一対を連結した短管10の形状などを示す斜視図である。

【図6】型枠ブロック9どうしの連結構造を示す断面図である。

【図7】実施例1の工程においてマンホール1内に更生材シートを挿入する前にスペーサ7とバックアップ材8を取り付けた状態を示す断面図である。

【図8】マンホール1に更生材シート3を挿入した状態を示す断面図である。

【図9】更生材シート3の袋内で直壁部1c部分の型枠部分を組み立てている途中の状態を示す断面図である。

【図10】直壁部1c部分の型枠部分の組み立て終了後に充填材13の充填を行っている様子を示す断面図である。

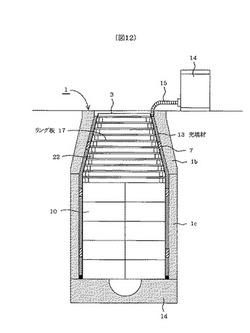

【図11】斜壁部1b部分の型枠部分の組み立て途中の状態を示す断面図である。

【図12】斜壁部1b部分の型枠部分の組み立て終了後に充填材13の充填を行っている様子を示す断面図である。

【図13】斜壁部1b部分の型枠部分の組み立て途中の状態を示す斜視図である。

【図14】マンホール1の更生工事が完了した状態を示す破断斜視図である。

【図15】実施例2の更生工事の工程でマンホール1の直壁部1c内で更生管200を組み立てた後に充填材13の充填を行った状態を示す断面図である。

【図16】実施例2の更生工事が完了した状態を示す断面図である。

【図17】実施例3の更生工事が完了した状態を示す断面図である。

【図18】更生管200の単位組み立て部材としてのセグメント部材の構造を示す斜視図である。

【図19】セグメント部材100どうしの周方向への連結構造を示す断面図である。

【図20】複数のセグメント部材100を周方向に連結してなる管ユニット110を概略的に示す斜視図である。

【図21】セグメント部材100どうしの高さ方向への連結構造を示す断面図である。

【発明を実施するための形態】

【0019】

以下、添付した図を参照して本発明を実施するための最良の形態の実施例を説明する。

【実施例1】

【0020】

図1〜図14は本発明の実施例1を説明するものである。まず、図14は本実施例のマンホールの更生工事が完了した状態を示している。同図に示すように本実施例で更生工事を施すマンホール1は、上端に開口1aを有する円筒形に形成されている。マンホール1の円筒形の側壁の上部は下に向かって径が大きくなる円錐台形に形成され、それより下の部分は径が一定である円柱形に形成されている。以下、側壁の上部の円錐台形部分を斜壁部1bといい、それより下の円柱形部分を直壁部1cという。さらに側壁全部を示す符号を(1b,1c)とする。また、マンホール1の円形の底部1dには断面が半円形の溝1eが形成されている。この溝1eは、マンホール1に交差している下水管の管路2の円形の開口の下半部に連通している。

【0021】

本実施例の更生工事では、側壁(1b,1c)の円筒形の内周面全体を覆うようにライニング(内張り)を一定の厚さで形成する。ライニングは更生材シート3と充填材13からなる。更生材シート3はライニングの内周面(表面)を形成するものとなる。充填材13はシート3と側壁(1b,1c)の内周面の間の隙間に充填される。充填材13は流動性で時間の経過に伴って硬化するもので、例えばモルタルを用いる。

【0022】

更生材シート3は、ライニングの内周面全体の形状、すなわち側壁(1b,1c)の内周面全体の円筒形の半径をライニングの厚さだけ小さくした円筒形の形状、に合致する円筒形の袋のシートとして形成される。なお、ライニング内周面全体の形状のことを以下ではライニング面形状という。

【0023】

更生材シート3の材料のシート材は、柔軟で、防水性及び/又は防食性を備え、更に硬化した充填材(モルタル)13に対する強い付着性能を有するものを用いる。例えば、高密度ポリエチレンのみからなるシート材、あるいは高密度ポリエチレンのベース層上にアクリルのコーティング層を形成した2層のシート材などを用いる。このようなシート材は、Grace Construction Products 社製のPreprufe(登録商標)などのシート材である。

【0024】

本実施例の更生工事の工程では、最初に上記のようなシート材から図1及び図2に示すようにして更生材シート3を形成する。すなわち、まず長く連続したシート材を図1中の左側に示すシート3a,3bの形状にカットする。シート3aの形状は、円弧形の帯形状であって、その図中左側縁部と下側縁部に糊代部31,32を加えた形状とする。前記円弧形の帯形状は、ライニング面形状の内で斜壁部1bのライニング部分の形状である円錐台形の内周面を展開した形状とする。また、シート3bの形状は、ライニング面形状の内で直壁部1cのライニング部分の円柱形の内周面を展開した長方形の左側縁部に糊代部33を加えた形状とする。

【0025】

次に、シート3aの糊代部31上に不図示の両面テープを貼った上で、シート3aを丸めてシート3aの図中右側縁部を両面テープ上に重ねて貼り付ける。さらにその上に図中右側に示す接着テープ4をシート3aの重なった右側縁と左側縁に重ねて貼り付ける。こうしてシート3aをライニング面形状の斜壁部1b部分に合致する形状に形成する。

【0026】

また、シート3bの糊代部33上に不図示の両面テープを貼った上で、シート3bを丸めてシート3bの右側縁部を両面テープ上に重ねて貼り付ける。さらにその上に右側に示す接着テープ5をシート3bの重なった右側縁と左側縁に重ねて貼り付ける。こうしてシート3bをライニング面形状の直壁部1c部分に合致する形状に形成する。

【0027】

次に、シート3aの下側縁の糊代部32をシート3bの上側縁部に重ね、図2中左側に示す接着テープ6で貼り付けることにより、ライニング面形状に合致する円筒形状の袋としての更生材シート3が完成する。なお以上の更生材シート3の形成工程は更生工事現場で行ってもよいが、好ましくは予め工場で行う。

【0028】

次に、工事現場において、図2の中央に示すように、更生材シート3を細くなるように畳んで、右側に示すマンホール1の開口1aからマンホール1内に挿入する。挿入した様子を図8の断面図に示してある。

【0029】

ただし、この挿入の前に、図7に示すように、リング状の複数のスペーサ7をマンホール1の側壁(1b,1c)の内周面の複数箇所に貼り付けて固定する。このスペーサ7は、後で側壁(1b,1c)内周面と更生材シート3の間に充填材13を充填する数cm程度の隙間を確保するためのものである。また、ひも状のバックアップ材8を、直壁部1cの下端内側で底部1dの上面の周縁に沿い、さらに直壁部1cに露出する管路2の開口の上半部の縁に沿って、接着などで固定する。これは、充填材13を充填するための隙間を確保するとともに、充填材13の下端からの流出を防ぐためのものである。このようにスペーサ7とバックアップ材8を設けた後に、図8に示すように更生材シート3をマンホール1内に挿入する。

【0030】

次に、挿入された更生材シート3の中に人が入り、内側からシート3を押し広げる。そして、シート3の袋内で、シート3を外周上に張ってライニング面形状に支持するための型枠を順次下から積み上げて組み立てる。この型枠は、全体の外周の輪郭の形状がライニング面形状に対応する形状に組み立てる。

【0031】

まず、図5に示す1種類のセグメント状の型枠ブロック9を複数個用いて、図9から図10に示すように、ライニング面形状の直壁部1c部分(円柱形部分)に対応する円柱形の型枠部分を組み立てる。型枠ブロック9は、図5の左側に示すように、外周板9a、上下の側板9b、及び両端の端板9cをプラスチックで一体成形して構成されている。外周板9aは、型枠ブロック9の外周面を形成するもので、半周分の円弧形状に湾曲している。その直径は、直壁部1cの内径より更生材シート3の厚さとスペーサ7の厚さの合計値だけ小さい寸法、ないしはそれより僅かに小さい寸法とする。また、その高さは例えば数十cm程度とする。側板9bは、外周板9aの上下の縁のそれぞれに沿って延び、外周板9aの内側に所定の寸法だけ張り出している。端板9cは、外周板9aの周方向の両端の縁に沿って延び、側板9bと同様に外周板9aの内側に所定寸法だけ張り出している。端板9cのそれぞれには、一対の型枠ブロック9どうしを連結するための孔9dがここでは2つずつ形成されている。なお、図示を簡単にするために省略してあるが、実際には補強用の複数のリブが外周板9aの内周上で周方向と上下方向に沿って延びるように形成される。

【0032】

このような型枠ブロック9をマンホール1の開口1aから順次1個ずつマンホール1内の更生材シート3中に挿入し、2個を1組として挿入する毎に、中の人がその1組2個の型枠ブロック9を図5の右側に示すように連結して、型枠用の短管10を形成する。このとき、2個の型枠ブロック9のそれぞれの両端の端板9cどうしを突き合わせる。そして図6に示すように、突き合わせた端板9cどうしの孔9dにボルト11を片側から挿通し、反対側からボルト11にナット12をねじ込んで締め付けることにより、2個の型枠ブロック9どうしを連結して、短管10を形成することができる。この短管10は、外周面が外周板9aからなる連続した円筒面となっている。

【0033】

このようにして、更生材シート3の袋内で、順次2個1組の型枠ブロック9を連結して短管10を組み立て、図9〜図10に示すように、水平にしてマンホール1の底部1d上に1段ずつ積み上げていく。このとき短管10の外周面をシート3の袋の内側に押し付けて短管10を水平に設置することにより、短管10の外周面を押し付けたシート3の部分を張って短管10の外周面に合致した円筒形状に支持することができる。

【0034】

なお、短管10を構成する2つの型枠ブロック9どうしの両端の連結部分の一方において、突き合わされる端板9cどうしの間を所定寸法まで広げられるように調整可能なものとしてもよい。そのためには、前記端板9cどうしの間にスペーサを挟み込んだり、ボルトとナットによる連結構造でナットのねじ込み量により前記端板9c間の寸法を調整可能とする構造が考えられる。こうすれば、更生材シート3において、ライニング面形状の直壁部1b部分の径に対応する寸法が少し大きい場合に対応できる。すなわち、その場合に、短管10を設置した状態で前記端板9cどうしの間を広げることにより、その短管10の外周面を押し付けた更生材シート3の部分を十分に張った状態で支障なく支持することができる。

【0035】

このようにして、同一の短管10を1個ずつ組み立てて、図10に示すように、マンホール1の直壁部1cの上端近傍の高さまで複数段積み上げる。こうして、直壁部1cのライニング部分に対応する円柱形の型枠部分を組み立てる。更生材シート3の直壁部1cのライニング部分に対応する部分がその型枠部分の外周面(短管10の外周面)上に張られて前記外周面の円筒形状に支持される。

【0036】

次に、図10に示すように充填材13の充填を行う。すなわち、更生材シート3の上記型枠部分に支持された部分と、直壁部1cの内周面との間の隙間に、充填材13を充填する。この充填のために、充填材13を満たした容器14をマンホール1近傍の地上に置く。そして、これからホース15を介して、直壁部1cの上端部と更生材シート3の間の所からそれより下の隙間に充填材13を注入し、自然流下で充填する。

【0037】

なお、充填材13の充填は、この時点とともに、これより前の時点で、最初に短管10を1段ないし数段だけ設置して型枠全体の下端部だけ組み立てた時点でも行うようにしてもよい。これは、充填材13の下端からの流出を防ぐためである。この場合、初回の下端部の充填では、充填材13として短時間で硬化するものを充填するのがよい。

【0038】

次に、図3に示すセグメント状の型枠板16を用いて、図11〜図12に示すように、ライニング面形状の斜壁部1b部分に対応する型枠部分を組み立てる。型枠板16は、図3の左側に示すように、所定幅で半周分の円弧形の平坦な板として形成される。型枠板16は例えばコンパネなどの板材から形成することができる。そして、同じ2枚の型枠板16を1組として、図3の右側に示すように型枠板16どうしの両端を突き合わせて連結プレート18で連結することにより、斜壁部1b部分に対応した型枠部分を構成する円形のリング板17が形成される。

【0039】

その連結構造は図4に示してある。すなわち、突き合わされた型枠板16のそれぞれの端部には孔16aが形成されている。また、連結プレート18にも孔18aが2つ形成されている。型枠板16のそれぞれの端部どうしを突き合わせ、その上に連結プレート18を重ねる。そして下から2本のボルト19のそれぞれを孔16aと18aのそれぞれに挿通する。さらにボルト19の連結プレート18上に突き出た部分のそれぞれに、ワッシャ20を介してナット21をねじ込み、締め付けることにより、型枠板16どうしが連結されて、リング板17が形成される。

【0040】

斜壁部1b部分に対応した型枠部分を組み立てるため、同じ2枚の型枠板16、すなわち直径が同じ2枚の型枠板16を1組として、互いに直径が異なる複数組の型枠板16を用意する。図12の図示の内容では、11組用いている。型枠板16の最大の組の直径は、ライニング面形状の斜壁部1b部分の下端の直径と同径、つまりライニング面形状の直壁部1c部分の直径と同径とする。また最小の組の直径は、ライニング面形状の斜壁部1b部分の上端部の直径と同径とする。最大の組から最小の組までの複数組の直径は、順次一定の寸法(例えば数cm程度)ずつ異なるものとする。

【0041】

このような型枠板16の複数組を径が最大の組から径が大きい順に順次1組ずつ、連結していない状態で、更生材シート3の袋内に挿入し、連結してリング板17を形成する。そして、図11〜図12に示すように、順次、径の大きい順に組み立てたリング板17をスペーサ22を介して水平に設置し、上下にほぼ一定の適当な間隔(例えば5cm程度)を持たせて短管10の型枠上に積み上げて行く。その様子を斜視図として図13にも示してある。このようにして斜壁部1b部分に対応した型枠部分を組み立てていく。

【0042】

なお、リング板17どうしの上下の間隔、及びリング板17の水平度などを適当に調整するために、スペーサ22は高さを可変に調整できるものを用いるのがよい。ただし、上記間隔に対応した一定の高さのスペーサと、その上または下に重ねて設置できる高さ調整用の薄いスペーサとを組み合わせて使用してもよい。

【0043】

上記のようにして斜壁部1b部分に対応した型枠部分が図12に示すように組み立てられる。その組み立てられた型枠部分は、複数のリング板17が積み重なった全体の外周の輪郭がライニング面形状の斜壁部1b部分の形状に対応した円錐台形状になる。そして、その型枠部分の各リング板17の外周が更生材シート3の袋の内側に押し付けられることにより、提灯のように、その型枠部分全体の外周上に更生材シート3が張られて、前記の円錐台形状に支持される。

【0044】

次に、また充填材13の充填を図12に示すように行う。すなわち地上においた充填材の容器14からホース15を介して、斜壁部1bの上端部と更生材シート3の上端部の間の所から、それより下の斜壁部1bの内周面と更生材シート3の間の隙間に充填材13を注入して自然流下で充填する。さらに、図示していない注ぎ口付きの手持ちの充填材容器を用いて、斜壁部1bの上端部と更生材シート3の上端部の間の隙間に充填材13を充填する。

【0045】

充填材13の充填が完了した後、充填した充填材13の全部が硬化するのを待つ。充填材13が硬化することにより、更生材シート3と充填材13と側壁(1b,1c)が一体化する。そして、更生材シート3と充填材13からなる一定の厚さの強固なライニングが側壁(1b,1c)の内周面を覆って形成される。

【0046】

充填材13の硬化後、マンホール1内の型枠を分解して撤去する。その後、図14に示すように、エポキシ樹脂などのシール材24により、更生材シート3の下側縁と、底部1dの周縁及び管路2の開口の上半部の周縁との間をシールする。なお、これより以前の時点で管路2の開口の上半部を塞ぐ更生材シート3の部分を切除しておく。また、シール材23により、更生材シート3の上端の周縁と開口1aの周縁との間をシールする。これで更生工事が完了する。

【0047】

この工事によって形成されたライニングにより側壁(1b,1c)の内周が補強される。また防水性の更生材シート3を表面(内周面)とするライニングによって、側壁(1b,1c)への水および湿気の侵入が防止される。

【0048】

このような実施例1によれば、従来の特許文献1のような工法と異なり、大掛かりで高価な施工機材を必要とせず、施工を簡単に安価に行えるとともに、施工時に工事現場の道路で占有する面積が小さく、交通への影響も少ない。

【0049】

また、本実施例の更生材シート3は安価なシート材を簡単に加工して安価に作製できる。そのコストは、特許文献2の工法における更生管用のセグメント部材のコストに比べて非常に安い。また、型枠を構成する型枠ブロック9及び型枠板16などの部材は、ライニング形成後に型枠を分解して撤去して別の工事現場で再利用でき、何度も使用できるので、コストが安いものとなる。しかも型枠板16は、コンパネなどの安価な板材を簡単に加工して安価に製作することができる。これらの点からも更生工事を安価に行うことができる。

【0050】

なお、本実施例では、型枠板16は半周分の円弧形状として2枚1組を連結してリング板17を構成するものとした。しかし、1/3周分の円弧形状として3枚1組を連結してリング板17を構成したり、1/4周分の円弧形状として4枚1組を連結してリング板17を構成したりするものとしてもよい。すなわち、3以上の複数枚を1組としてリング板17を構成するものとしてもよい。同様に、型枠ブロック9も2個1組を連結して短管10を構成するものとしたが、3以上の複数を1組として連結して短管10を構成するものとしてもよい。

【実施例2】

【0051】

実施例1では、マンホール1の側壁(1b,1c)の内周面全体を更生材シート3でライニングするものとした。これに対して、図15、図16、及び図18〜図21で説明する実施例2のように、マンホール1の斜壁部1bの内周面は更生材シート3Aでライニングするが、直壁部1cの内周面は、複数のセグメント部材100を連結して組み立てた更生管200でライニングするようにしてもよい(図16参照)。以下、その実施例2を説明する。

【0052】

図18には、更生管200(図15、図16参照)の単位組み立て部材となる更生管用のセグメント部材100が図示されている。このセグメント部材100の複数を更生管200の周方向と管長方向(高さ方向)に連結して更生管200が組み立てられる。まずセグメント部材100の構造を説明する。

【0053】

セグメント部材100は、更生管200の内周面を構成する内面板101と、該内面板101の周方向に延びる両側のそれぞれの縁部に垂直に立設された側板102、103と、同内面板101の管長方向に延びる両端のそれぞれの縁部に垂直に立設された端板104、105とをプラスチック材を用いて一体に成形したブロック状の部材である。セグメント部材100の側板102、103並びに端板104、105は同じ高さで内面板101の周縁を四方から包囲する外壁板となっている。また、セグメント部材100の側板102、103の管長方向の幅(厚さ)は同じ値になっている。セグメント部材100は、円周を複数等分する所定角度、例えば5等分する72度の円弧状に湾曲した形状となっている。

【0054】

セグメント部材100の機械的強度を補強するために、側板102,103の内側で内面板101の上面に垂直に、側板と同様な複数の内部板(補強板)106、107が設けられる。また、側板102,103の内側面と内部板106,107の両側面には、それぞれの変形を防ぐために側方に張り出した凸板103b,106b,107bが複数箇所に形成され、リブ構造となってセグメント部材100の強度を高めている。

【0055】

側板102、103には、セグメント部材100どうしを管長方向に連結する連結部材111(図21参照)を挿通するための円形ないしほぼ円形の挿通穴102a、103aが周方向に複数等間隔で形成されている。また、内部板106にも、連結部材111を挿通するための複数の円形ないしほぼ円形の挿通穴106aが管長方向に見て側板102,103の挿通穴102a,103aのそれぞれに対応する位置に形成されている。挿通穴106aの径は、挿通穴102a,103aの径より小さくなっている。さらに、内部板107には、複数の切り欠き部107aが側板102,103の挿通穴102a,103aのそれぞれに対応する位置に形成されている。

【0056】

内面板101、側板102,103、端板104,105、それに補強板として機能する内部板106、107、並びに各凸板は、いずれも透明、半透明あるいは不透明な同じプラスチックでできており、公知の成形技術を用いて一体に成形される。

【0057】

内面板101の端板104、105側の端部には、セグメント部材100どうしを周方向に連結するための作業を内側から行うための長方形の開口部101aが複数形成される。

【0058】

次にセグメント部材100の周方向の連結方法を説明する。セグメント部材100どうしは図19に示したように周方向に連結される。すなわち、各セグメント部材100の端板104と105の外側面を密着させ、内面板101の開口部101aからボルト116を挿通穴104a、105aに挿通させてナット117を螺合させ、両端板104、105を締め付けることにより、周方向に連結される。端板104には、凹部104b、104cが、また端板105には、各凹部104b、104cに嵌合する凸部105b、105cが管長方向に全長に渡って形成されているので、連結時にセグメント部材100どうしを互いに位置決めして密着させる作業が容易になる。また、各嵌合部に不図示のシール材を塗布しておくことにより、連結部の水密性を高めることができる。

【0059】

セグメント部材100の周方向の連結が終了したら、各開口部101aを不図示の蓋により密閉する。このとき、蓋の下面が各内面板101の下面と連続し、内面板101の内面(管中心に向かう面)が均一な面となるようにする。

【0060】

セグメント部材100の周方向の連結は、各内面板101の内面が均一な面となるように、また各側板102、103の外側面がそれぞれ同一面となるように、行われるので、セグメント部材100を順次周方向に連結させると、図20に示すようなリング状の閉じた所定の短い長さの短管体110(以下、管ユニットという)を組み立てることができる。管ユニット110は、円管を管長方向Xに垂直に所定幅Dで輪切りに切断したときに得られる形状となっており、その外径が修復すべきマンホール1の直壁部1cの内径より少し小さな値となっている。セグメント部材100は、この管ユニット110を径方向Rに沿って複数個に分割(図示例では5等分)したときに得られる部材に相当する。

【0061】

なお、図20では、セグメント部材100の主要な構造部材である内面板101、側板102、103、端板104、105のみが図示されていて、内部板106、107、凸板などの補強構造、それに挿通穴102a、103aなどは、煩雑さを避けるために、図示が省略されている。

【0062】

図20の管ユニット110を順次複数組み立て、管長方向(高さ方向)Xに積み上げ、管ユニット110どうしを管長方向に連結する、すなわちそれぞれの管ユニット110のセグメント部材100どうしを高さ方向に連結することにより、更生管200を組み立てることができる。その高さ方向の連結方法を図21により説明する。

【0063】

図21の連結方法では、一端がねじ部111aとなり、このねじ部111aと螺合するねじ穴111dを形成したナット部111cが他端となった両端部をロッド111bで一体結合した金属からなる連結部材111を用いて連結を行う。

【0064】

図21で、下側の連結部材111は、下側がすでに他の連結部材と結合されていて、下側のセグメント部材100と係止され、下側のセグメント部材100に固定されているものとする。この状態で、上側のセグメント部材100を下側のセグメント部材100と高さ方向(鉛直方向)に連結するには、まず、両セグメント部材100、100の側板102と103の面を密着させ、各内面板101の内面が連続して均一な面となるように、位置合わせして、下側のセグメント部材100の側板102から突出しているナット部111cを、上側のセグメント部材100の側板103の挿通穴103aに嵌合させる。

【0065】

続いて、上側の連結部材111を上側のセグメント部材100の側板102の挿通穴102aより挿通して、そのねじ部111aを下側の連結部材111のナット部111cのねじ穴111dにねじ込む。上側の連結部材111のナット部111cが上側のセグメント部材100の内部板(補強板)106に当接するまでねじ込むと、上側の連結部材111が上側のセグメント部材100と係止し固定される。このとき、上側の連結部材111のナット部111cが上側のセグメント部材の内部板106を締め付けるので、上側のセグメント部材100と上側の連結部材111の係止が確実に行われ、上側の連結部材111が上側のセグメント部材100に固定されるとともに、上下の両セグメント部材100の連結が行われる。各セグメント部材100の連結は、例えば1セグメント当たり4本の連結部材111を用いて行われるので、上下のセグメント部材100は高さ方向に強固に連結される。

【0066】

なお、図21において、下側のセグメント部材100が一番下にある場合には、仮想線112で示すように、連結部材111のねじ部111aと螺合するねじ部を何らかの方法で側板103に固定しておく。

【0067】

このように順次、上下の管ユニット110のセグメント部材100どうしの各側板102、103を密着させ、各内面板101の内面が均一な面となるようにセグメント部材100どうしを高さ方向に順次連結することにより、図15に示す内周面が連続した円筒面である円柱形の更生管200を組み立てることができる。

【0068】

次に、本実施例の更生工事の工程を説明する。その工程では、まず図15のように更生管200を組み立てるために、セグメント部材100を順次1個ずつマンホール1内に挿入し、直壁部1c内で、それぞれを図19で説明した連結方法により周方向に連結し、図20の管ユニット110を組み立て、底部1d上に水平に設置する。続いて直壁部1c内で管ユニット110を順次1個ずつ前に組み立てた管ユニット110上に積み上げるようにして組み立て、1個組み立てたごとに、その管ユニット110をその下の管ユニット110に対して高さ方向に連結する。すなわち、上下の管ユニット110のセグメント部材100どうしを図21で説明した連結方法により連結する。なお、このときに連結する上下のセグメント部材100どうしは、互いに周方向に位置をずらせ、例えばセグメント部材100の周方向の長さで1/2ずらせて連結するのが好ましい。こうして複数の管ユニット110をマンホール1の直壁部1c内で直壁部1cの上端と同じないしほぼ同じ高さの所まで積み上げ、高さ方向に連結することにより、図15に示す更生管200を組み立てる。

【0069】

更生管200は、外径が円柱形の直壁部1cの内径より少し(数cm程度)小さくて内周面が連続した円筒面である円柱形の管であって、高さがマンホール1の底部1dの上面から直壁部1cの上端までの高さに等しいか、ほぼ等しい管である。セグメント部材100は形状、寸法が厚生管200の径に対応したものを用いることは勿論である。

【0070】

なお、更生管200を組み立てる前に、更生管200の外周と直壁部1cの内周面との間に後述のように充填材13を充填する隙間を確保するための不図示のスペーサを直壁部1cの内周面の複数箇所に固定しておく。

【0071】

また、後述する更生材シート3A(図16参照)と斜壁部1bの内周面との間に充填材13を充填する隙間を確保するためのスペーサ7を斜壁部1bの内周面の複数箇所に固定しておく。ただし、このスペーサ7の固定は、後述するように更生材シート3Aを斜壁部1b内に挿入する直前にしてもよい。

【0072】

また、更生管200の下端部において管路2の開口の上半部に面するセグメント部材100は、前記開口に対応して半円形に切り欠いておく。

【0073】

次に、図15に示すように、更生管200の外周と直壁部1cの内周面との間に充填材13を充填する。充填材13が硬化することにより、更生管200が充填材13を介して直壁部1cと一体化し、直壁部1cの内周面が更生管200でライニングされる。

【0074】

なお、詳しく図示してはいないが、実施例1の図7中のバックアップ材8と同様のバックアップ材を更生管200の組み立て前に予め設けておく。これにより、充填材13が充填時に厚生管200の下端縁と底部1d上面の間の隙間、及び管路2の開口の上半部の縁とその部分に対向するセグメント部材100の上記切り欠きの縁との間の隙間から流出することを防ぐ。

【0075】

次に、図示していないが、後述する更生材シート3A(図16参照)を円錐台形状に張って支持するための型枠を支持する支持枠を更生管200内で更生管200の上端部近傍までの高さとなるように組み立てる。この支持枠は、例えば、実施例1の図5で説明した型枠ブロック9と同様の部材を連結してなる短管10と同様の短管を図9から図10に示したのと同様に積み上げたものとしてもよいし、それより簡単な構造のものとしてもよい。

【0076】

次に、図16に示す更生材シート3Aをマンホール1の斜壁部1b内に挿入する。この更生材シート3Aは、実施例1の図1中の右上に示したものと同様の形状、材質である。すなわち、先述した通り、図1中で左上に示す形状にカットした防水、防食性のシート3aを丸めて左側縁の糊代部31と右側縁を重ね、両面テープ(不図示)と接着テープ4で2重に貼り付けて、マンホール1の円錐台形の斜壁部1bの内周面に対応した形状に形成したものである。つまり、均一に張って支持された状態で、斜壁部1bの内周面より径が少し小さな円錐台形になる形状に形成したものである。なお、更生材シート3Aの下端部(下側縁)には、図1中に示す糊代部32と同様の糊代部が縦方向に短い長さで形成されている。上記のように更生材シート3Aをマンホール1の斜壁部1b内に挿入した後、更生材シート3Aの下端部の糊代部の全周を更生管200の上端部内周面の全周に対して接着剤や接着テープなどで貼り付ける。

【0077】

次に、更生材シート3Aを円錐台形の斜壁部1bの内周面の形状に対応した形状に張って支持する型枠を更生材シート3Aの内側で上記支持枠上に組み立てる。この型枠は、図16では図示していないが、実施例1の図3で説明した型枠板16を用い、図11〜図13により説明したのと同様にして組み立てる。すなわち、それぞれ径の異なる複数組(2枚1組)の型枠板16を径が大きい順に1組ずつ更生材シート3A内に挿入して連結してリング板17を組み立て、水平に設置し、順次スペーサ22を介して積み上げて全体の輪郭が斜壁部1b内周面より少し径の小さな円錐台形になるように組み立てる。この型枠によって更生材シート3Aが図16に断面を示す円錐台形状、つまり斜壁部1bの内周面より径が少し小さな円錐台形状に支持される。

【0078】

次に、図16に示すように、円錐台形状に支持された更生材シート3Aと斜壁部1bの内周面との間の隙間に充填材13を充填する。充填材13が硬化し、これを介して更生材シート3Aが円錐台形の斜壁部1bの内周面と一体化し、斜壁部1bの内周面がライニングされる。

【0079】

次に、上記の型枠と支持枠を撤去した後、マンホール1の開口1aの周縁や更生管200の下端の内周縁のシールなどの仕上げの処理を行って本実施例の更生工事の工程を終了する。

【0080】

以上のような実施例2によれば、実施例1に比べてマンホール1の直壁部1c内周面のライニングをより強固にすることができる。なお、更生管200のセグメント部材100のコストがかかるものの、円柱形の更生管200は1種類だけのセグメント部材100で組み立てられるので、それほどコストはかからない。

【実施例3】

【0081】

実施例2では、図16のように更生材シート3Aによるライニングはマンホール1の斜壁部1bの内周面のみに行うものとした。これに対して実施例3として図17に示すように、斜壁部1bとともに直壁部1c内の更生管200の内周面も更生材シート3´によりライニングするようにしてもよい。つまり、直壁部1cのライニングを更生管200と更生材シート3´で二重に行うようにしてもよい。その実施例3の工程を以下に説明する。

【0082】

実施例3の工程では、まずは実施例2と同様にして、図15に示すようにマンホール1の直壁部1c内で複数のセグメント部材100を連結して、外径が直壁部1cの内径より少し小さくて内周面が連続した円筒面である円柱形の更生管200を直壁部1cの上端と同じないしほぼ同じ高さのものとして組み立てる。そして、更生管200の外周と直壁部1cの内周面との間の隙間に充填材13を充填する。充填材13が硬化することにより、更生管200が充填材13を介して直壁部1cの内周面と一体化し、円柱形の直壁部1cの内周面が更生管200でライニングされる。

【0083】

なお、実施例2と同様に、更生管200を組み立てる前に、更生管200の外周と直壁部1cの内周面との間に充填材13を充填する隙間を確保するための不図示のスペーサを直壁部1cの内周面の複数箇所に固定しておく。また、実施例1の図7中のバックアップ材8と同様のバックアップ材を設けておく。また、後述する更生材シート3´(図17参照)と斜壁部1bの内周面との間に充填材13を充填する隙間を確保するためのスペーサ7を斜壁部1bの内周面の複数箇所に固定しておく。ただし、このスペーサ7の固定は、後述するように更生材シート3´をマンホール1内に挿入する直前にしてもよい。また、更生管200の下端部において管路2の開口の上半部に面するセグメント部材100は、前記開口に対応して半円形に切り欠いておく。

【0084】

次に、図示していないが、更生管200の内周面と次に述べる更生材シート3´の間に充填材13を充填するためのスペーサを更生管200の内周面の複数箇所に固定する。また、更生材シート3´の下側縁から充填材13が流出するのを防止するための不図示のバックアップ材を更生管200の下端の内周縁と上記切り欠きの縁に沿って設けておく。

【0085】

次に、図17に示す更生材シート3´をマンホール1内に挿入する。この更生材シート3´は、実施例1の図2中の更生材シート3とほぼ同様な形状、材質であり、上部が円錐台形の斜壁部1bの内周面の形状に対応し、その部分より下の部分が円柱形の更生管200の内周面の形状に対応した形状に形成された円筒形の袋状のものである。すなわち、均一に張って支持された状態で上部が斜壁部1bの内周面より少し径が小さな円錐台形になり、それより下の部分が更生管200の内周面より少し径が小さな円柱形になる円筒形の袋状のものである。更生材シート3´は実施例1の更生材シート3と同じ材質のシートから更生材シート3と同様にして形成する。

【0086】

更生材シート3´をマンホール1に挿入した後、更生材シート3´の上記上部より下の部分を円柱形の更生管200の内周面の形状に対応した形状に張って支持する型枠を更生管200内かつ更生材シート3´の内側で底部1d上に組み立てる。この型枠は、図17では図示していないが、実施例1の図5の型枠ブロック9と同様のセグメント部材を用い、図9及び図10により説明したのと同様にして組み立てる。すなわち、型枠ブロック9と同様のセグメント部材を順次1個ずつマンホール1に挿入し、2個1組を連結して短管10と同様の短管を組み立て、この短管を更生管200と同じないし略同じ高さまで積み上げて、径が更生管200の内径より少し小さな円柱形の管状の型枠を組み立てる。この型枠により、更生材シート3´の上記上部より下の部分が更生管200の内周面より径が少し小さな円柱形に張って支持される。

【0087】

次に、図17に示すように、更生材シート3´の円柱形に支持された部分と更生管200の内周面との間の隙間に充填材13を充填する。充填材13が硬化することにより、更生材シート3´の円柱形に支持された部分が更生管200と一体化し、更生管200の内周面がライニングされる。

【0088】

次に、更生材シート3´の上部を円錐台形の斜壁部1bの内周面に対応した形状に張って支持する型枠を更生材シート3´の上部の内側で上記円柱形の型枠上に組み立てる。この型枠も図17では図示していないが、実施例1の図3で説明した型枠板16を用い、図11〜図13により説明したのと同様にして組み立てる。すなわち、それぞれ径の異なる複数組(2枚1組)の型枠板16を径が大きい順に1組ずつ更生材シート3´の上部内に挿入して連結してリング板17を組み立て、水平に設置し、順次スペーサ22を介して積み上げて全体の輪郭が斜壁部1b内周面より少し径の小さな円錐台形になるように組み立てる。この型枠によって更生材シート3´の上部が図17に断面を示す円錐台形状、つまり斜壁部1bの内周面より径が少し小さな円錐台形状に支持される。

【0089】

次に、図17に示すように、円錐台形状に支持された更生材シート3´の上部と斜壁部1bの内周面との間の隙間に充填材13を充填する。充填材13が硬化し、これを介して更生材シート3´の上部が円錐台形の斜壁部1bの内周面と一体化し、斜壁部1bの内周面がライニングされる。

【0090】

次に、上部の円錐台形の型枠とその下の円柱形の型枠を撤去した後、更生材シート3´の下端部で管路2の開口の上半部に面した部分を半円形に切除し、さらにマンホール1の開口1aの周縁と更生材シート3´の下端の内周縁のシールなどの仕上げの処理を行って本実施例の更生工事の全工程を終了する。

【0091】

以上のような実施例3によれば、実施例2よりコストがかかるものの、直壁部1c内周面のライニングを充填材13を介して更生管200と更生材シート3´で二重に行うので、より強固にすることができる。

【符号の説明】

【0092】

1 マンホール

1a 開口

1b 斜壁部

1c 直壁部

1d 底部

1e 溝

2 下水管の管路

3,3´,3A 更生材シート

4〜6 接着テープ

7 スペーサ

8 バックアップ材

9 型枠ブロック

10 短管

11,19 ボルト

12,21 ナット

13 充填材

14 充填材の容器

15 ホース

16 型枠板

17 リング板

18 連結プレート

20 ワッシャ

22 スペーサ

23,24 シール材

100 更生管用のセグメント部材

110 管ユニット

111 連結部材

200 更生管

【技術分野】

【0001】

本発明は、腐食ないし破損した既設のマンホールの側壁の内周を補強してマンホールを更生するマンホール更生工法に関するものである。

【背景技術】

【0002】

上記マンホール更生工法の従来の代表的な工法として、次の2つの工法が知られている。

【0003】

第1の工法では、マンホール内周面の形状に対応した円筒形の袋状で液状熱硬化性樹脂を含浸させた可撓性の樹脂吸収材からなるライニング材を使用する。このライニング材を畳んでマンホールに挿入し、内側から水圧により押し広げてマンホール内周面に押し付ける。そして温水シャワーによってライニング材を加熱し、ライニング材に含浸された熱硬化性樹脂を熱硬化させることにより、マンホール内周面にライニングを施す(特許文献1参照)。

【0004】

第2の工法では、更生管として、外径がマンホール内径より僅かに小さくて内周面が連続した円筒面である管状体をマンホール内で組み立てる。そのため、更生管をその周方向と高さ方向(管長方向)のそれぞれに複数に分割したものに対応するプラスチックの成形品としての複数のセグメント部材を用いる。その複数のセグメント部材を順次マンホールに挿入し、前記の周方向に連結し、高さ方向に積み上げることで更生管を組み立てる。そしてマンホール内周と更生管外周の間の隙間に充填材を充填し硬化させて更生管をマンホールと一体化させる(特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−150659号公報

【特許文献2】特開2005−307577号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、上記の第1の工法では、次のような不利な点がある。すなわち、更生工事現場において、マンホールに挿入したライニング材に対して注水および温水のシャワーリング、さらにそれらの排水を行う。そのため、ボイラー、タンク、ポンプ、及び各種ホースなどの大掛かりで高価な施工機材を必要とし、そのコストがかかる。また、工事現場の道路にボイラーなどを搭載したボイラー車を駐車させる必要があり、このボイラー車などが大きな面積を占有してしまい、交通への影響が大きい。

【0007】

また第2の工法では、不利な点として、更生管を構成するセグメント部材のコストがかかる。すなわちプラスチックの成形品としてのセグメント部材は、形状と寸法が同一である1種類のものを大量生産しないと安価にできない。これに対してマンホール更生工事では、全体としてセグメント部材を大量に使用するわけではない。さらに、マンホール側壁の内周面の形状に対応した更生管の形状によって、1種類のセグメント部材だけで更生管を構成できるわけでもない。例えば更生管の上部が円錐台形、それ以下が円柱形の場合である。その場合、更生管の円柱形部分は、円を複数等分した同一の円弧形状で同一寸法の1種類のセグメント部材で構成することができる。これに対して更生管の円錐台形部分は、互いに寸法が異なる複数種類のセグメント部材を用いなければ構成できない。その複数種類のセグメント部材のそれぞれの成形用の金型が必要となり、使用個数は少なくなる。すなわち、特に円錐台形部分用のセグメント部材のコストが高くなってしまう。

【0008】

本発明は、以上のような事情を考慮してなされたものである。本発明の課題は、大掛かりで高価な施工機材を必要とせず、施工占有面積も小さく、マンホールの更生工事を簡単、安価に行うことができるマンホール更生工法を提供することにある。

【課題を解決するための手段】

【0009】

上記の課題を解決するため、本発明による第1のマンホール更生工法は、

円錐台形の側壁と円柱形の側壁を有するマンホールの側壁をライニングしてマンホールを更生するマンホール更生工法であって、

更生すべきマンホールの側壁内周面全体の形状に対応した形状の更生材シートを形成する工程と、

前記更生材シートをマンホールに挿入した後、更生材シートを前記マンホール側壁内周面の形状に支持する型枠を組み立てる工程と、

前記型枠で支持された更生材シートと前記マンホール側壁内周面間の隙間を充填材で充填し、マンホール側壁内周面を更生材シートでライニングする工程と、を有し、

それぞれ円錐台形の径の異なる部分の径に対応した径のリング板を型枠として用意し、径が小さいリング板を径の大きなリング板上に順次積み上げて、更生材シートをマンホールの円錐台形の側壁内周面の形状に支持することを特徴とする。

【0010】

また、本発明による第2のマンホール更生工法は、

円錐台形の側壁の下に円柱形の側壁を有するマンホールの側壁をライニングしてマンホールを更生するマンホール更生工法であって、

更生すべきマンホールの円錐台形の側壁内周面の形状に対応した形状の更生材シートを形成する工程と、

マンホールの円柱形の側壁内で複数のセグメント部材を連結して、外径が前記円柱形の側壁の内径より小さくて内周面が連続した円筒面である円柱形の更生管を組み立てる工程と、

前記更生管と前記円柱形の側壁内周面間の隙間を充填材で充填し、前記円柱形の側壁内周面を更生管でライニングする工程と、

前記更生材シートをマンホールに挿入して更生材シートの下端部を前記更生管の上端部内周面に貼り付けた後、更生材シートを前記円錐台形の側壁内周面の形状に支持する型枠を組み立てる工程と、

前記型枠で支持された更生材シートと前記円錐台形の側壁内周面間の隙間を充填材で充填し、前記円錐台形の側壁内周面を更生材シートでライニングする工程と、を有し、

それぞれ円錐台形の径の異なる部分の径に対応した径のリング板を型枠として用意し、径が小さいリング板を径の大きなリング板上に順次積み上げて、更生材シートをマンホールの円錐台形の側壁内周面の形状に支持することを特徴とする。

【0011】

また、本発明による第3のマンホール更生工法は、

円錐台形の側壁と円柱形の側壁を有するマンホールの側壁をライニングしてマンホールを更生するマンホール更生工法であって、

更生すべきマンホールの円柱形の側壁内で複数のセグメント部材を連結して、外径が前記円柱形の側壁の内径より小さくて内周面が連続した円筒面である円柱形の更生管を組み立てる工程と、

前記更生管と前記円柱形の側壁内周面間の隙間を充填材で充填し、前記円柱形の側壁内周面を更生管でライニングする工程と、

マンホールの円錐台形の側壁及び前記円柱形の更生管の内周面の形状に対応した形状の更生材シートを形成する工程と、

前記更生材シートをマンホールに挿入した後、更生材シートを前記円錐台形の側壁及び前記円柱形の更生管の内周面の形状に支持する型枠を組み立てる工程と、

前記型枠で支持された更生材シートと、前記円錐台形の側壁及び更生管の内周面との間の隙間を充填材で充填し、前記円錐台形の側壁及び更生管の内周面を更生材シートでライニングする工程と、を有し、

それぞれ円錐台形の径の異なる部分の径に対応した径のリング板を型枠として用意し、径が小さいリング板を径の大きなリング板上に順次積み上げて、更生材シートをマンホールの円錐台形の側壁内周面の形状に支持することを特徴とする。

【発明の効果】

【0012】

上記本発明の第1のマンホール更生工法によれば、大掛かりで高価な施工機材を必要とせず、工事現場の道路での施工占有面積も小さく、交通への影響も小さい。また、更生材シートは安価なシート材を簡単に加工して安価に形成することができる。

【0013】

さらに、マンホールの円錐台形部分に対応する型枠は、円錐台形の径の異なる部分の径に対応したリング板から構成され、径が小さいリング板を径の大きなリング板上に順次積み上げて、更生材シートをマンホールの円錐台形の側壁内周面の形状に支持するようにしているので、簡単に更生材シートをマンホールの円錐台形の形状に張ることが可能になる。

【0014】

また、リング板は、複数のセグメント板を連結して組み立てられるので、セグメント板をマンホールの開口部から入るような形状にしておけば、簡単にマンホール内部で種々の径のリング板を組み立てることができる。

【0015】

しかも、ライニング全体が終了した後、型枠を分解してセグメント板、リング板をマンホールから撤去して、別のマンホール更生工事で再使用することができるので、更にコストが安くなる。

【0016】

また、第2のマンホール更生工法によれば、第1の工法に比べて、マンホールの円柱形の側壁内周面のライニングを更生管でより強固にすることができる。なお、更生管を組み立てるセグメント部材のコストがかかるものの、円柱形の更生管は1種類だけのセグメント部材で組み立てられるので、それほどコストはかからない。

【0017】

さらに、第3のマンホール更生工法によれば、第2の工法に比べてコストがかかるものの、マンホールの円柱形の側壁内周面のライニングを更生管と更生材シートで二重に行うので、より強固にすることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施例1によるマンホール更生工法において更生材シートを形成する工程を説明する説明図である。

【図2】更生材シート3の形状と、それを畳んでマンホール1に挿入する様子を示す説明図である。

【図3】マンホールの斜壁部部分の型枠部分を構成する型枠板16及びその一対を連結したリング板17の説明図である。

【図4】型枠板16どうしの連結構造を示す断面図である。

【図5】直壁部部分の型枠部分を構成する型枠ブロック9及びその一対を連結した短管10の形状などを示す斜視図である。

【図6】型枠ブロック9どうしの連結構造を示す断面図である。

【図7】実施例1の工程においてマンホール1内に更生材シートを挿入する前にスペーサ7とバックアップ材8を取り付けた状態を示す断面図である。

【図8】マンホール1に更生材シート3を挿入した状態を示す断面図である。

【図9】更生材シート3の袋内で直壁部1c部分の型枠部分を組み立てている途中の状態を示す断面図である。

【図10】直壁部1c部分の型枠部分の組み立て終了後に充填材13の充填を行っている様子を示す断面図である。

【図11】斜壁部1b部分の型枠部分の組み立て途中の状態を示す断面図である。

【図12】斜壁部1b部分の型枠部分の組み立て終了後に充填材13の充填を行っている様子を示す断面図である。

【図13】斜壁部1b部分の型枠部分の組み立て途中の状態を示す斜視図である。

【図14】マンホール1の更生工事が完了した状態を示す破断斜視図である。

【図15】実施例2の更生工事の工程でマンホール1の直壁部1c内で更生管200を組み立てた後に充填材13の充填を行った状態を示す断面図である。

【図16】実施例2の更生工事が完了した状態を示す断面図である。

【図17】実施例3の更生工事が完了した状態を示す断面図である。

【図18】更生管200の単位組み立て部材としてのセグメント部材の構造を示す斜視図である。

【図19】セグメント部材100どうしの周方向への連結構造を示す断面図である。

【図20】複数のセグメント部材100を周方向に連結してなる管ユニット110を概略的に示す斜視図である。

【図21】セグメント部材100どうしの高さ方向への連結構造を示す断面図である。

【発明を実施するための形態】

【0019】

以下、添付した図を参照して本発明を実施するための最良の形態の実施例を説明する。

【実施例1】

【0020】

図1〜図14は本発明の実施例1を説明するものである。まず、図14は本実施例のマンホールの更生工事が完了した状態を示している。同図に示すように本実施例で更生工事を施すマンホール1は、上端に開口1aを有する円筒形に形成されている。マンホール1の円筒形の側壁の上部は下に向かって径が大きくなる円錐台形に形成され、それより下の部分は径が一定である円柱形に形成されている。以下、側壁の上部の円錐台形部分を斜壁部1bといい、それより下の円柱形部分を直壁部1cという。さらに側壁全部を示す符号を(1b,1c)とする。また、マンホール1の円形の底部1dには断面が半円形の溝1eが形成されている。この溝1eは、マンホール1に交差している下水管の管路2の円形の開口の下半部に連通している。

【0021】

本実施例の更生工事では、側壁(1b,1c)の円筒形の内周面全体を覆うようにライニング(内張り)を一定の厚さで形成する。ライニングは更生材シート3と充填材13からなる。更生材シート3はライニングの内周面(表面)を形成するものとなる。充填材13はシート3と側壁(1b,1c)の内周面の間の隙間に充填される。充填材13は流動性で時間の経過に伴って硬化するもので、例えばモルタルを用いる。

【0022】

更生材シート3は、ライニングの内周面全体の形状、すなわち側壁(1b,1c)の内周面全体の円筒形の半径をライニングの厚さだけ小さくした円筒形の形状、に合致する円筒形の袋のシートとして形成される。なお、ライニング内周面全体の形状のことを以下ではライニング面形状という。

【0023】

更生材シート3の材料のシート材は、柔軟で、防水性及び/又は防食性を備え、更に硬化した充填材(モルタル)13に対する強い付着性能を有するものを用いる。例えば、高密度ポリエチレンのみからなるシート材、あるいは高密度ポリエチレンのベース層上にアクリルのコーティング層を形成した2層のシート材などを用いる。このようなシート材は、Grace Construction Products 社製のPreprufe(登録商標)などのシート材である。

【0024】

本実施例の更生工事の工程では、最初に上記のようなシート材から図1及び図2に示すようにして更生材シート3を形成する。すなわち、まず長く連続したシート材を図1中の左側に示すシート3a,3bの形状にカットする。シート3aの形状は、円弧形の帯形状であって、その図中左側縁部と下側縁部に糊代部31,32を加えた形状とする。前記円弧形の帯形状は、ライニング面形状の内で斜壁部1bのライニング部分の形状である円錐台形の内周面を展開した形状とする。また、シート3bの形状は、ライニング面形状の内で直壁部1cのライニング部分の円柱形の内周面を展開した長方形の左側縁部に糊代部33を加えた形状とする。

【0025】

次に、シート3aの糊代部31上に不図示の両面テープを貼った上で、シート3aを丸めてシート3aの図中右側縁部を両面テープ上に重ねて貼り付ける。さらにその上に図中右側に示す接着テープ4をシート3aの重なった右側縁と左側縁に重ねて貼り付ける。こうしてシート3aをライニング面形状の斜壁部1b部分に合致する形状に形成する。

【0026】

また、シート3bの糊代部33上に不図示の両面テープを貼った上で、シート3bを丸めてシート3bの右側縁部を両面テープ上に重ねて貼り付ける。さらにその上に右側に示す接着テープ5をシート3bの重なった右側縁と左側縁に重ねて貼り付ける。こうしてシート3bをライニング面形状の直壁部1c部分に合致する形状に形成する。

【0027】

次に、シート3aの下側縁の糊代部32をシート3bの上側縁部に重ね、図2中左側に示す接着テープ6で貼り付けることにより、ライニング面形状に合致する円筒形状の袋としての更生材シート3が完成する。なお以上の更生材シート3の形成工程は更生工事現場で行ってもよいが、好ましくは予め工場で行う。

【0028】

次に、工事現場において、図2の中央に示すように、更生材シート3を細くなるように畳んで、右側に示すマンホール1の開口1aからマンホール1内に挿入する。挿入した様子を図8の断面図に示してある。

【0029】

ただし、この挿入の前に、図7に示すように、リング状の複数のスペーサ7をマンホール1の側壁(1b,1c)の内周面の複数箇所に貼り付けて固定する。このスペーサ7は、後で側壁(1b,1c)内周面と更生材シート3の間に充填材13を充填する数cm程度の隙間を確保するためのものである。また、ひも状のバックアップ材8を、直壁部1cの下端内側で底部1dの上面の周縁に沿い、さらに直壁部1cに露出する管路2の開口の上半部の縁に沿って、接着などで固定する。これは、充填材13を充填するための隙間を確保するとともに、充填材13の下端からの流出を防ぐためのものである。このようにスペーサ7とバックアップ材8を設けた後に、図8に示すように更生材シート3をマンホール1内に挿入する。

【0030】

次に、挿入された更生材シート3の中に人が入り、内側からシート3を押し広げる。そして、シート3の袋内で、シート3を外周上に張ってライニング面形状に支持するための型枠を順次下から積み上げて組み立てる。この型枠は、全体の外周の輪郭の形状がライニング面形状に対応する形状に組み立てる。

【0031】

まず、図5に示す1種類のセグメント状の型枠ブロック9を複数個用いて、図9から図10に示すように、ライニング面形状の直壁部1c部分(円柱形部分)に対応する円柱形の型枠部分を組み立てる。型枠ブロック9は、図5の左側に示すように、外周板9a、上下の側板9b、及び両端の端板9cをプラスチックで一体成形して構成されている。外周板9aは、型枠ブロック9の外周面を形成するもので、半周分の円弧形状に湾曲している。その直径は、直壁部1cの内径より更生材シート3の厚さとスペーサ7の厚さの合計値だけ小さい寸法、ないしはそれより僅かに小さい寸法とする。また、その高さは例えば数十cm程度とする。側板9bは、外周板9aの上下の縁のそれぞれに沿って延び、外周板9aの内側に所定の寸法だけ張り出している。端板9cは、外周板9aの周方向の両端の縁に沿って延び、側板9bと同様に外周板9aの内側に所定寸法だけ張り出している。端板9cのそれぞれには、一対の型枠ブロック9どうしを連結するための孔9dがここでは2つずつ形成されている。なお、図示を簡単にするために省略してあるが、実際には補強用の複数のリブが外周板9aの内周上で周方向と上下方向に沿って延びるように形成される。

【0032】

このような型枠ブロック9をマンホール1の開口1aから順次1個ずつマンホール1内の更生材シート3中に挿入し、2個を1組として挿入する毎に、中の人がその1組2個の型枠ブロック9を図5の右側に示すように連結して、型枠用の短管10を形成する。このとき、2個の型枠ブロック9のそれぞれの両端の端板9cどうしを突き合わせる。そして図6に示すように、突き合わせた端板9cどうしの孔9dにボルト11を片側から挿通し、反対側からボルト11にナット12をねじ込んで締め付けることにより、2個の型枠ブロック9どうしを連結して、短管10を形成することができる。この短管10は、外周面が外周板9aからなる連続した円筒面となっている。

【0033】

このようにして、更生材シート3の袋内で、順次2個1組の型枠ブロック9を連結して短管10を組み立て、図9〜図10に示すように、水平にしてマンホール1の底部1d上に1段ずつ積み上げていく。このとき短管10の外周面をシート3の袋の内側に押し付けて短管10を水平に設置することにより、短管10の外周面を押し付けたシート3の部分を張って短管10の外周面に合致した円筒形状に支持することができる。

【0034】

なお、短管10を構成する2つの型枠ブロック9どうしの両端の連結部分の一方において、突き合わされる端板9cどうしの間を所定寸法まで広げられるように調整可能なものとしてもよい。そのためには、前記端板9cどうしの間にスペーサを挟み込んだり、ボルトとナットによる連結構造でナットのねじ込み量により前記端板9c間の寸法を調整可能とする構造が考えられる。こうすれば、更生材シート3において、ライニング面形状の直壁部1b部分の径に対応する寸法が少し大きい場合に対応できる。すなわち、その場合に、短管10を設置した状態で前記端板9cどうしの間を広げることにより、その短管10の外周面を押し付けた更生材シート3の部分を十分に張った状態で支障なく支持することができる。

【0035】

このようにして、同一の短管10を1個ずつ組み立てて、図10に示すように、マンホール1の直壁部1cの上端近傍の高さまで複数段積み上げる。こうして、直壁部1cのライニング部分に対応する円柱形の型枠部分を組み立てる。更生材シート3の直壁部1cのライニング部分に対応する部分がその型枠部分の外周面(短管10の外周面)上に張られて前記外周面の円筒形状に支持される。

【0036】

次に、図10に示すように充填材13の充填を行う。すなわち、更生材シート3の上記型枠部分に支持された部分と、直壁部1cの内周面との間の隙間に、充填材13を充填する。この充填のために、充填材13を満たした容器14をマンホール1近傍の地上に置く。そして、これからホース15を介して、直壁部1cの上端部と更生材シート3の間の所からそれより下の隙間に充填材13を注入し、自然流下で充填する。

【0037】

なお、充填材13の充填は、この時点とともに、これより前の時点で、最初に短管10を1段ないし数段だけ設置して型枠全体の下端部だけ組み立てた時点でも行うようにしてもよい。これは、充填材13の下端からの流出を防ぐためである。この場合、初回の下端部の充填では、充填材13として短時間で硬化するものを充填するのがよい。

【0038】

次に、図3に示すセグメント状の型枠板16を用いて、図11〜図12に示すように、ライニング面形状の斜壁部1b部分に対応する型枠部分を組み立てる。型枠板16は、図3の左側に示すように、所定幅で半周分の円弧形の平坦な板として形成される。型枠板16は例えばコンパネなどの板材から形成することができる。そして、同じ2枚の型枠板16を1組として、図3の右側に示すように型枠板16どうしの両端を突き合わせて連結プレート18で連結することにより、斜壁部1b部分に対応した型枠部分を構成する円形のリング板17が形成される。

【0039】

その連結構造は図4に示してある。すなわち、突き合わされた型枠板16のそれぞれの端部には孔16aが形成されている。また、連結プレート18にも孔18aが2つ形成されている。型枠板16のそれぞれの端部どうしを突き合わせ、その上に連結プレート18を重ねる。そして下から2本のボルト19のそれぞれを孔16aと18aのそれぞれに挿通する。さらにボルト19の連結プレート18上に突き出た部分のそれぞれに、ワッシャ20を介してナット21をねじ込み、締め付けることにより、型枠板16どうしが連結されて、リング板17が形成される。

【0040】

斜壁部1b部分に対応した型枠部分を組み立てるため、同じ2枚の型枠板16、すなわち直径が同じ2枚の型枠板16を1組として、互いに直径が異なる複数組の型枠板16を用意する。図12の図示の内容では、11組用いている。型枠板16の最大の組の直径は、ライニング面形状の斜壁部1b部分の下端の直径と同径、つまりライニング面形状の直壁部1c部分の直径と同径とする。また最小の組の直径は、ライニング面形状の斜壁部1b部分の上端部の直径と同径とする。最大の組から最小の組までの複数組の直径は、順次一定の寸法(例えば数cm程度)ずつ異なるものとする。

【0041】

このような型枠板16の複数組を径が最大の組から径が大きい順に順次1組ずつ、連結していない状態で、更生材シート3の袋内に挿入し、連結してリング板17を形成する。そして、図11〜図12に示すように、順次、径の大きい順に組み立てたリング板17をスペーサ22を介して水平に設置し、上下にほぼ一定の適当な間隔(例えば5cm程度)を持たせて短管10の型枠上に積み上げて行く。その様子を斜視図として図13にも示してある。このようにして斜壁部1b部分に対応した型枠部分を組み立てていく。

【0042】

なお、リング板17どうしの上下の間隔、及びリング板17の水平度などを適当に調整するために、スペーサ22は高さを可変に調整できるものを用いるのがよい。ただし、上記間隔に対応した一定の高さのスペーサと、その上または下に重ねて設置できる高さ調整用の薄いスペーサとを組み合わせて使用してもよい。

【0043】

上記のようにして斜壁部1b部分に対応した型枠部分が図12に示すように組み立てられる。その組み立てられた型枠部分は、複数のリング板17が積み重なった全体の外周の輪郭がライニング面形状の斜壁部1b部分の形状に対応した円錐台形状になる。そして、その型枠部分の各リング板17の外周が更生材シート3の袋の内側に押し付けられることにより、提灯のように、その型枠部分全体の外周上に更生材シート3が張られて、前記の円錐台形状に支持される。

【0044】

次に、また充填材13の充填を図12に示すように行う。すなわち地上においた充填材の容器14からホース15を介して、斜壁部1bの上端部と更生材シート3の上端部の間の所から、それより下の斜壁部1bの内周面と更生材シート3の間の隙間に充填材13を注入して自然流下で充填する。さらに、図示していない注ぎ口付きの手持ちの充填材容器を用いて、斜壁部1bの上端部と更生材シート3の上端部の間の隙間に充填材13を充填する。

【0045】

充填材13の充填が完了した後、充填した充填材13の全部が硬化するのを待つ。充填材13が硬化することにより、更生材シート3と充填材13と側壁(1b,1c)が一体化する。そして、更生材シート3と充填材13からなる一定の厚さの強固なライニングが側壁(1b,1c)の内周面を覆って形成される。

【0046】

充填材13の硬化後、マンホール1内の型枠を分解して撤去する。その後、図14に示すように、エポキシ樹脂などのシール材24により、更生材シート3の下側縁と、底部1dの周縁及び管路2の開口の上半部の周縁との間をシールする。なお、これより以前の時点で管路2の開口の上半部を塞ぐ更生材シート3の部分を切除しておく。また、シール材23により、更生材シート3の上端の周縁と開口1aの周縁との間をシールする。これで更生工事が完了する。

【0047】

この工事によって形成されたライニングにより側壁(1b,1c)の内周が補強される。また防水性の更生材シート3を表面(内周面)とするライニングによって、側壁(1b,1c)への水および湿気の侵入が防止される。

【0048】

このような実施例1によれば、従来の特許文献1のような工法と異なり、大掛かりで高価な施工機材を必要とせず、施工を簡単に安価に行えるとともに、施工時に工事現場の道路で占有する面積が小さく、交通への影響も少ない。

【0049】

また、本実施例の更生材シート3は安価なシート材を簡単に加工して安価に作製できる。そのコストは、特許文献2の工法における更生管用のセグメント部材のコストに比べて非常に安い。また、型枠を構成する型枠ブロック9及び型枠板16などの部材は、ライニング形成後に型枠を分解して撤去して別の工事現場で再利用でき、何度も使用できるので、コストが安いものとなる。しかも型枠板16は、コンパネなどの安価な板材を簡単に加工して安価に製作することができる。これらの点からも更生工事を安価に行うことができる。

【0050】

なお、本実施例では、型枠板16は半周分の円弧形状として2枚1組を連結してリング板17を構成するものとした。しかし、1/3周分の円弧形状として3枚1組を連結してリング板17を構成したり、1/4周分の円弧形状として4枚1組を連結してリング板17を構成したりするものとしてもよい。すなわち、3以上の複数枚を1組としてリング板17を構成するものとしてもよい。同様に、型枠ブロック9も2個1組を連結して短管10を構成するものとしたが、3以上の複数を1組として連結して短管10を構成するものとしてもよい。

【実施例2】

【0051】

実施例1では、マンホール1の側壁(1b,1c)の内周面全体を更生材シート3でライニングするものとした。これに対して、図15、図16、及び図18〜図21で説明する実施例2のように、マンホール1の斜壁部1bの内周面は更生材シート3Aでライニングするが、直壁部1cの内周面は、複数のセグメント部材100を連結して組み立てた更生管200でライニングするようにしてもよい(図16参照)。以下、その実施例2を説明する。

【0052】

図18には、更生管200(図15、図16参照)の単位組み立て部材となる更生管用のセグメント部材100が図示されている。このセグメント部材100の複数を更生管200の周方向と管長方向(高さ方向)に連結して更生管200が組み立てられる。まずセグメント部材100の構造を説明する。

【0053】

セグメント部材100は、更生管200の内周面を構成する内面板101と、該内面板101の周方向に延びる両側のそれぞれの縁部に垂直に立設された側板102、103と、同内面板101の管長方向に延びる両端のそれぞれの縁部に垂直に立設された端板104、105とをプラスチック材を用いて一体に成形したブロック状の部材である。セグメント部材100の側板102、103並びに端板104、105は同じ高さで内面板101の周縁を四方から包囲する外壁板となっている。また、セグメント部材100の側板102、103の管長方向の幅(厚さ)は同じ値になっている。セグメント部材100は、円周を複数等分する所定角度、例えば5等分する72度の円弧状に湾曲した形状となっている。

【0054】

セグメント部材100の機械的強度を補強するために、側板102,103の内側で内面板101の上面に垂直に、側板と同様な複数の内部板(補強板)106、107が設けられる。また、側板102,103の内側面と内部板106,107の両側面には、それぞれの変形を防ぐために側方に張り出した凸板103b,106b,107bが複数箇所に形成され、リブ構造となってセグメント部材100の強度を高めている。

【0055】

側板102、103には、セグメント部材100どうしを管長方向に連結する連結部材111(図21参照)を挿通するための円形ないしほぼ円形の挿通穴102a、103aが周方向に複数等間隔で形成されている。また、内部板106にも、連結部材111を挿通するための複数の円形ないしほぼ円形の挿通穴106aが管長方向に見て側板102,103の挿通穴102a,103aのそれぞれに対応する位置に形成されている。挿通穴106aの径は、挿通穴102a,103aの径より小さくなっている。さらに、内部板107には、複数の切り欠き部107aが側板102,103の挿通穴102a,103aのそれぞれに対応する位置に形成されている。

【0056】

内面板101、側板102,103、端板104,105、それに補強板として機能する内部板106、107、並びに各凸板は、いずれも透明、半透明あるいは不透明な同じプラスチックでできており、公知の成形技術を用いて一体に成形される。

【0057】

内面板101の端板104、105側の端部には、セグメント部材100どうしを周方向に連結するための作業を内側から行うための長方形の開口部101aが複数形成される。

【0058】

次にセグメント部材100の周方向の連結方法を説明する。セグメント部材100どうしは図19に示したように周方向に連結される。すなわち、各セグメント部材100の端板104と105の外側面を密着させ、内面板101の開口部101aからボルト116を挿通穴104a、105aに挿通させてナット117を螺合させ、両端板104、105を締め付けることにより、周方向に連結される。端板104には、凹部104b、104cが、また端板105には、各凹部104b、104cに嵌合する凸部105b、105cが管長方向に全長に渡って形成されているので、連結時にセグメント部材100どうしを互いに位置決めして密着させる作業が容易になる。また、各嵌合部に不図示のシール材を塗布しておくことにより、連結部の水密性を高めることができる。

【0059】

セグメント部材100の周方向の連結が終了したら、各開口部101aを不図示の蓋により密閉する。このとき、蓋の下面が各内面板101の下面と連続し、内面板101の内面(管中心に向かう面)が均一な面となるようにする。

【0060】

セグメント部材100の周方向の連結は、各内面板101の内面が均一な面となるように、また各側板102、103の外側面がそれぞれ同一面となるように、行われるので、セグメント部材100を順次周方向に連結させると、図20に示すようなリング状の閉じた所定の短い長さの短管体110(以下、管ユニットという)を組み立てることができる。管ユニット110は、円管を管長方向Xに垂直に所定幅Dで輪切りに切断したときに得られる形状となっており、その外径が修復すべきマンホール1の直壁部1cの内径より少し小さな値となっている。セグメント部材100は、この管ユニット110を径方向Rに沿って複数個に分割(図示例では5等分)したときに得られる部材に相当する。

【0061】

なお、図20では、セグメント部材100の主要な構造部材である内面板101、側板102、103、端板104、105のみが図示されていて、内部板106、107、凸板などの補強構造、それに挿通穴102a、103aなどは、煩雑さを避けるために、図示が省略されている。

【0062】

図20の管ユニット110を順次複数組み立て、管長方向(高さ方向)Xに積み上げ、管ユニット110どうしを管長方向に連結する、すなわちそれぞれの管ユニット110のセグメント部材100どうしを高さ方向に連結することにより、更生管200を組み立てることができる。その高さ方向の連結方法を図21により説明する。

【0063】

図21の連結方法では、一端がねじ部111aとなり、このねじ部111aと螺合するねじ穴111dを形成したナット部111cが他端となった両端部をロッド111bで一体結合した金属からなる連結部材111を用いて連結を行う。

【0064】

図21で、下側の連結部材111は、下側がすでに他の連結部材と結合されていて、下側のセグメント部材100と係止され、下側のセグメント部材100に固定されているものとする。この状態で、上側のセグメント部材100を下側のセグメント部材100と高さ方向(鉛直方向)に連結するには、まず、両セグメント部材100、100の側板102と103の面を密着させ、各内面板101の内面が連続して均一な面となるように、位置合わせして、下側のセグメント部材100の側板102から突出しているナット部111cを、上側のセグメント部材100の側板103の挿通穴103aに嵌合させる。

【0065】

続いて、上側の連結部材111を上側のセグメント部材100の側板102の挿通穴102aより挿通して、そのねじ部111aを下側の連結部材111のナット部111cのねじ穴111dにねじ込む。上側の連結部材111のナット部111cが上側のセグメント部材100の内部板(補強板)106に当接するまでねじ込むと、上側の連結部材111が上側のセグメント部材100と係止し固定される。このとき、上側の連結部材111のナット部111cが上側のセグメント部材の内部板106を締め付けるので、上側のセグメント部材100と上側の連結部材111の係止が確実に行われ、上側の連結部材111が上側のセグメント部材100に固定されるとともに、上下の両セグメント部材100の連結が行われる。各セグメント部材100の連結は、例えば1セグメント当たり4本の連結部材111を用いて行われるので、上下のセグメント部材100は高さ方向に強固に連結される。

【0066】

なお、図21において、下側のセグメント部材100が一番下にある場合には、仮想線112で示すように、連結部材111のねじ部111aと螺合するねじ部を何らかの方法で側板103に固定しておく。

【0067】

このように順次、上下の管ユニット110のセグメント部材100どうしの各側板102、103を密着させ、各内面板101の内面が均一な面となるようにセグメント部材100どうしを高さ方向に順次連結することにより、図15に示す内周面が連続した円筒面である円柱形の更生管200を組み立てることができる。

【0068】

次に、本実施例の更生工事の工程を説明する。その工程では、まず図15のように更生管200を組み立てるために、セグメント部材100を順次1個ずつマンホール1内に挿入し、直壁部1c内で、それぞれを図19で説明した連結方法により周方向に連結し、図20の管ユニット110を組み立て、底部1d上に水平に設置する。続いて直壁部1c内で管ユニット110を順次1個ずつ前に組み立てた管ユニット110上に積み上げるようにして組み立て、1個組み立てたごとに、その管ユニット110をその下の管ユニット110に対して高さ方向に連結する。すなわち、上下の管ユニット110のセグメント部材100どうしを図21で説明した連結方法により連結する。なお、このときに連結する上下のセグメント部材100どうしは、互いに周方向に位置をずらせ、例えばセグメント部材100の周方向の長さで1/2ずらせて連結するのが好ましい。こうして複数の管ユニット110をマンホール1の直壁部1c内で直壁部1cの上端と同じないしほぼ同じ高さの所まで積み上げ、高さ方向に連結することにより、図15に示す更生管200を組み立てる。

【0069】

更生管200は、外径が円柱形の直壁部1cの内径より少し(数cm程度)小さくて内周面が連続した円筒面である円柱形の管であって、高さがマンホール1の底部1dの上面から直壁部1cの上端までの高さに等しいか、ほぼ等しい管である。セグメント部材100は形状、寸法が厚生管200の径に対応したものを用いることは勿論である。

【0070】

なお、更生管200を組み立てる前に、更生管200の外周と直壁部1cの内周面との間に後述のように充填材13を充填する隙間を確保するための不図示のスペーサを直壁部1cの内周面の複数箇所に固定しておく。

【0071】

また、後述する更生材シート3A(図16参照)と斜壁部1bの内周面との間に充填材13を充填する隙間を確保するためのスペーサ7を斜壁部1bの内周面の複数箇所に固定しておく。ただし、このスペーサ7の固定は、後述するように更生材シート3Aを斜壁部1b内に挿入する直前にしてもよい。

【0072】

また、更生管200の下端部において管路2の開口の上半部に面するセグメント部材100は、前記開口に対応して半円形に切り欠いておく。

【0073】

次に、図15に示すように、更生管200の外周と直壁部1cの内周面との間に充填材13を充填する。充填材13が硬化することにより、更生管200が充填材13を介して直壁部1cと一体化し、直壁部1cの内周面が更生管200でライニングされる。

【0074】

なお、詳しく図示してはいないが、実施例1の図7中のバックアップ材8と同様のバックアップ材を更生管200の組み立て前に予め設けておく。これにより、充填材13が充填時に厚生管200の下端縁と底部1d上面の間の隙間、及び管路2の開口の上半部の縁とその部分に対向するセグメント部材100の上記切り欠きの縁との間の隙間から流出することを防ぐ。

【0075】

次に、図示していないが、後述する更生材シート3A(図16参照)を円錐台形状に張って支持するための型枠を支持する支持枠を更生管200内で更生管200の上端部近傍までの高さとなるように組み立てる。この支持枠は、例えば、実施例1の図5で説明した型枠ブロック9と同様の部材を連結してなる短管10と同様の短管を図9から図10に示したのと同様に積み上げたものとしてもよいし、それより簡単な構造のものとしてもよい。

【0076】

次に、図16に示す更生材シート3Aをマンホール1の斜壁部1b内に挿入する。この更生材シート3Aは、実施例1の図1中の右上に示したものと同様の形状、材質である。すなわち、先述した通り、図1中で左上に示す形状にカットした防水、防食性のシート3aを丸めて左側縁の糊代部31と右側縁を重ね、両面テープ(不図示)と接着テープ4で2重に貼り付けて、マンホール1の円錐台形の斜壁部1bの内周面に対応した形状に形成したものである。つまり、均一に張って支持された状態で、斜壁部1bの内周面より径が少し小さな円錐台形になる形状に形成したものである。なお、更生材シート3Aの下端部(下側縁)には、図1中に示す糊代部32と同様の糊代部が縦方向に短い長さで形成されている。上記のように更生材シート3Aをマンホール1の斜壁部1b内に挿入した後、更生材シート3Aの下端部の糊代部の全周を更生管200の上端部内周面の全周に対して接着剤や接着テープなどで貼り付ける。

【0077】

次に、更生材シート3Aを円錐台形の斜壁部1bの内周面の形状に対応した形状に張って支持する型枠を更生材シート3Aの内側で上記支持枠上に組み立てる。この型枠は、図16では図示していないが、実施例1の図3で説明した型枠板16を用い、図11〜図13により説明したのと同様にして組み立てる。すなわち、それぞれ径の異なる複数組(2枚1組)の型枠板16を径が大きい順に1組ずつ更生材シート3A内に挿入して連結してリング板17を組み立て、水平に設置し、順次スペーサ22を介して積み上げて全体の輪郭が斜壁部1b内周面より少し径の小さな円錐台形になるように組み立てる。この型枠によって更生材シート3Aが図16に断面を示す円錐台形状、つまり斜壁部1bの内周面より径が少し小さな円錐台形状に支持される。

【0078】

次に、図16に示すように、円錐台形状に支持された更生材シート3Aと斜壁部1bの内周面との間の隙間に充填材13を充填する。充填材13が硬化し、これを介して更生材シート3Aが円錐台形の斜壁部1bの内周面と一体化し、斜壁部1bの内周面がライニングされる。

【0079】

次に、上記の型枠と支持枠を撤去した後、マンホール1の開口1aの周縁や更生管200の下端の内周縁のシールなどの仕上げの処理を行って本実施例の更生工事の工程を終了する。

【0080】

以上のような実施例2によれば、実施例1に比べてマンホール1の直壁部1c内周面のライニングをより強固にすることができる。なお、更生管200のセグメント部材100のコストがかかるものの、円柱形の更生管200は1種類だけのセグメント部材100で組み立てられるので、それほどコストはかからない。

【実施例3】

【0081】

実施例2では、図16のように更生材シート3Aによるライニングはマンホール1の斜壁部1bの内周面のみに行うものとした。これに対して実施例3として図17に示すように、斜壁部1bとともに直壁部1c内の更生管200の内周面も更生材シート3´によりライニングするようにしてもよい。つまり、直壁部1cのライニングを更生管200と更生材シート3´で二重に行うようにしてもよい。その実施例3の工程を以下に説明する。

【0082】

実施例3の工程では、まずは実施例2と同様にして、図15に示すようにマンホール1の直壁部1c内で複数のセグメント部材100を連結して、外径が直壁部1cの内径より少し小さくて内周面が連続した円筒面である円柱形の更生管200を直壁部1cの上端と同じないしほぼ同じ高さのものとして組み立てる。そして、更生管200の外周と直壁部1cの内周面との間の隙間に充填材13を充填する。充填材13が硬化することにより、更生管200が充填材13を介して直壁部1cの内周面と一体化し、円柱形の直壁部1cの内周面が更生管200でライニングされる。

【0083】

なお、実施例2と同様に、更生管200を組み立てる前に、更生管200の外周と直壁部1cの内周面との間に充填材13を充填する隙間を確保するための不図示のスペーサを直壁部1cの内周面の複数箇所に固定しておく。また、実施例1の図7中のバックアップ材8と同様のバックアップ材を設けておく。また、後述する更生材シート3´(図17参照)と斜壁部1bの内周面との間に充填材13を充填する隙間を確保するためのスペーサ7を斜壁部1bの内周面の複数箇所に固定しておく。ただし、このスペーサ7の固定は、後述するように更生材シート3´をマンホール1内に挿入する直前にしてもよい。また、更生管200の下端部において管路2の開口の上半部に面するセグメント部材100は、前記開口に対応して半円形に切り欠いておく。

【0084】

次に、図示していないが、更生管200の内周面と次に述べる更生材シート3´の間に充填材13を充填するためのスペーサを更生管200の内周面の複数箇所に固定する。また、更生材シート3´の下側縁から充填材13が流出するのを防止するための不図示のバックアップ材を更生管200の下端の内周縁と上記切り欠きの縁に沿って設けておく。

【0085】

次に、図17に示す更生材シート3´をマンホール1内に挿入する。この更生材シート3´は、実施例1の図2中の更生材シート3とほぼ同様な形状、材質であり、上部が円錐台形の斜壁部1bの内周面の形状に対応し、その部分より下の部分が円柱形の更生管200の内周面の形状に対応した形状に形成された円筒形の袋状のものである。すなわち、均一に張って支持された状態で上部が斜壁部1bの内周面より少し径が小さな円錐台形になり、それより下の部分が更生管200の内周面より少し径が小さな円柱形になる円筒形の袋状のものである。更生材シート3´は実施例1の更生材シート3と同じ材質のシートから更生材シート3と同様にして形成する。

【0086】

更生材シート3´をマンホール1に挿入した後、更生材シート3´の上記上部より下の部分を円柱形の更生管200の内周面の形状に対応した形状に張って支持する型枠を更生管200内かつ更生材シート3´の内側で底部1d上に組み立てる。この型枠は、図17では図示していないが、実施例1の図5の型枠ブロック9と同様のセグメント部材を用い、図9及び図10により説明したのと同様にして組み立てる。すなわち、型枠ブロック9と同様のセグメント部材を順次1個ずつマンホール1に挿入し、2個1組を連結して短管10と同様の短管を組み立て、この短管を更生管200と同じないし略同じ高さまで積み上げて、径が更生管200の内径より少し小さな円柱形の管状の型枠を組み立てる。この型枠により、更生材シート3´の上記上部より下の部分が更生管200の内周面より径が少し小さな円柱形に張って支持される。

【0087】

次に、図17に示すように、更生材シート3´の円柱形に支持された部分と更生管200の内周面との間の隙間に充填材13を充填する。充填材13が硬化することにより、更生材シート3´の円柱形に支持された部分が更生管200と一体化し、更生管200の内周面がライニングされる。

【0088】

次に、更生材シート3´の上部を円錐台形の斜壁部1bの内周面に対応した形状に張って支持する型枠を更生材シート3´の上部の内側で上記円柱形の型枠上に組み立てる。この型枠も図17では図示していないが、実施例1の図3で説明した型枠板16を用い、図11〜図13により説明したのと同様にして組み立てる。すなわち、それぞれ径の異なる複数組(2枚1組)の型枠板16を径が大きい順に1組ずつ更生材シート3´の上部内に挿入して連結してリング板17を組み立て、水平に設置し、順次スペーサ22を介して積み上げて全体の輪郭が斜壁部1b内周面より少し径の小さな円錐台形になるように組み立てる。この型枠によって更生材シート3´の上部が図17に断面を示す円錐台形状、つまり斜壁部1bの内周面より径が少し小さな円錐台形状に支持される。

【0089】

次に、図17に示すように、円錐台形状に支持された更生材シート3´の上部と斜壁部1bの内周面との間の隙間に充填材13を充填する。充填材13が硬化し、これを介して更生材シート3´の上部が円錐台形の斜壁部1bの内周面と一体化し、斜壁部1bの内周面がライニングされる。

【0090】

次に、上部の円錐台形の型枠とその下の円柱形の型枠を撤去した後、更生材シート3´の下端部で管路2の開口の上半部に面した部分を半円形に切除し、さらにマンホール1の開口1aの周縁と更生材シート3´の下端の内周縁のシールなどの仕上げの処理を行って本実施例の更生工事の全工程を終了する。

【0091】

以上のような実施例3によれば、実施例2よりコストがかかるものの、直壁部1c内周面のライニングを充填材13を介して更生管200と更生材シート3´で二重に行うので、より強固にすることができる。

【符号の説明】

【0092】

1 マンホール

1a 開口

1b 斜壁部

1c 直壁部

1d 底部

1e 溝

2 下水管の管路

3,3´,3A 更生材シート

4〜6 接着テープ

7 スペーサ

8 バックアップ材

9 型枠ブロック

10 短管

11,19 ボルト

12,21 ナット

13 充填材

14 充填材の容器

15 ホース

16 型枠板

17 リング板

18 連結プレート

20 ワッシャ

22 スペーサ

23,24 シール材

100 更生管用のセグメント部材

110 管ユニット

111 連結部材

200 更生管

【特許請求の範囲】

【請求項1】

円錐台形の側壁と円柱形の側壁を有するマンホールの側壁をライニングしてマンホールを更生するマンホール更生工法であって、

更生すべきマンホールの側壁内周面全体の形状に対応した形状の更生材シートを形成する工程と、

前記更生材シートをマンホールに挿入した後、更生材シートを前記マンホール側壁内周面の形状に支持する型枠を組み立てる工程と、

前記型枠で支持された更生材シートと前記マンホール側壁内周面間の隙間を充填材で充填し、マンホール側壁内周面を更生材シートでライニングする工程と、を有し、

それぞれ円錐台形の径の異なる部分の径に対応した径のリング板を型枠として用意し、径が小さいリング板を径の大きなリング板上に順次積み上げて、更生材シートをマンホールの円錐台形の側壁内周面の形状に支持することを特徴とするマンホール更生工法。

【請求項2】

円錐台形の側壁の下に円柱形の側壁を有するマンホールの側壁をライニングしてマンホールを更生するマンホール更生工法であって、

更生すべきマンホールの円錐台形の側壁内周面の形状に対応した形状の更生材シートを形成する工程と、

マンホールの円柱形の側壁内で複数のセグメント部材を連結して、外径が前記円柱形の側壁の内径より小さくて内周面が連続した円筒面である円柱形の更生管を組み立てる工程と、

前記更生管と前記円柱形の側壁内周面間の隙間を充填材で充填し、前記円柱形の側壁内周面を更生管でライニングする工程と、

前記更生材シートをマンホールに挿入して更生材シートの下端部を前記更生管の上端部内周面に貼り付けた後、更生材シートを前記円錐台形の側壁内周面の形状に支持する型枠を組み立てる工程と、

前記型枠で支持された更生材シートと前記円錐台形の側壁内周面間の隙間を充填材で充填し、前記円錐台形の側壁内周面を更生材シートでライニングする工程と、を有し、

それぞれ円錐台形の径の異なる部分の径に対応した径のリング板を型枠として用意し、径が小さいリング板を径の大きなリング板上に順次積み上げて、更生材シートをマンホールの円錐台形の側壁内周面の形状に支持することを特徴とするマンホール更生工法。

【請求項3】

円錐台形の側壁と円柱形の側壁を有するマンホールの側壁をライニングしてマンホールを更生するマンホール更生工法であって、

更生すべきマンホールの円柱形の側壁内で複数のセグメント部材を連結して、外径が前記円柱形の側壁の内径より小さくて内周面が連続した円筒面である円柱形の更生管を組み立てる工程と、

前記更生管と前記円柱形の側壁内周面間の隙間を充填材で充填し、前記円柱形の側壁内周面を更生管でライニングする工程と、

マンホールの円錐台形の側壁及び前記円柱形の更生管の内周面の形状に対応した形状の更生材シートを形成する工程と、

前記更生材シートをマンホールに挿入した後、更生材シートを前記円錐台形の側壁及び前記円柱形の更生管の内周面の形状に支持する型枠を組み立てる工程と、

前記型枠で支持された更生材シートと、前記円錐台形の側壁及び更生管の内周面との間の隙間を充填材で充填し、前記円錐台形の側壁及び更生管の内周面を更生材シートでライニングする工程と、を有し、

それぞれ円錐台形の径の異なる部分の径に対応した径のリング板を型枠として用意し、径が小さいリング板を径の大きなリング板上に順次積み上げて、更生材シートをマンホールの円錐台形の側壁内周面の形状に支持することを特徴とするマンホール更生工法。

【請求項4】

前記径の異なるリング板をそれぞれスペーサを介して積み上げることを特徴とする請求項1から3のいずれか1項に記載のマンホール更生工法。

【請求項5】

前記リング板は、複数の型枠板を連結して構成されることを特徴とする請求項1から4のいずれか1項に記載のマンホール更生工法。

【請求項6】

同一径のリング状の短管を順次積み上げて、更生材シートをマンホールの円柱形の側壁内周面の形状に支持することを特徴とする請求項1に記載のマンホール更生工法。

【請求項7】

前記リング状の短管は、複数の型枠ブロックを連結して構成されることを特徴とする請求項6に記載のマンホール更生工法。

【請求項8】

前記更生材シートが防水性および/または防食性を有するシート材であることを特徴とする請求項1から7のいずれか1項に記載のマンホール更生工法。

【請求項9】

前記シート材が高密度ポリエチレンからなるシート材であることを特徴とする請求項8に記載のマンホール更生工法。

【請求項10】

前記充填材の充填は、前記型枠の組み立て途中と組み立て終了後を含めて複数回に分けて行い、初回は前記型枠の下端部のみを組み立てた時点において短時間で硬化する充填材を充填することを特徴とする請求項1に記載のマンホール更生工法。

【請求項11】

更生材シートでのライニング完了後、型枠を除去することを特徴とする請求項1から10のいずれか1項に記載のマンホール更生工法。

【請求項1】

円錐台形の側壁と円柱形の側壁を有するマンホールの側壁をライニングしてマンホールを更生するマンホール更生工法であって、

更生すべきマンホールの側壁内周面全体の形状に対応した形状の更生材シートを形成する工程と、

前記更生材シートをマンホールに挿入した後、更生材シートを前記マンホール側壁内周面の形状に支持する型枠を組み立てる工程と、

前記型枠で支持された更生材シートと前記マンホール側壁内周面間の隙間を充填材で充填し、マンホール側壁内周面を更生材シートでライニングする工程と、を有し、

それぞれ円錐台形の径の異なる部分の径に対応した径のリング板を型枠として用意し、径が小さいリング板を径の大きなリング板上に順次積み上げて、更生材シートをマンホールの円錐台形の側壁内周面の形状に支持することを特徴とするマンホール更生工法。

【請求項2】

円錐台形の側壁の下に円柱形の側壁を有するマンホールの側壁をライニングしてマンホールを更生するマンホール更生工法であって、

更生すべきマンホールの円錐台形の側壁内周面の形状に対応した形状の更生材シートを形成する工程と、

マンホールの円柱形の側壁内で複数のセグメント部材を連結して、外径が前記円柱形の側壁の内径より小さくて内周面が連続した円筒面である円柱形の更生管を組み立てる工程と、

前記更生管と前記円柱形の側壁内周面間の隙間を充填材で充填し、前記円柱形の側壁内周面を更生管でライニングする工程と、

前記更生材シートをマンホールに挿入して更生材シートの下端部を前記更生管の上端部内周面に貼り付けた後、更生材シートを前記円錐台形の側壁内周面の形状に支持する型枠を組み立てる工程と、

前記型枠で支持された更生材シートと前記円錐台形の側壁内周面間の隙間を充填材で充填し、前記円錐台形の側壁内周面を更生材シートでライニングする工程と、を有し、

それぞれ円錐台形の径の異なる部分の径に対応した径のリング板を型枠として用意し、径が小さいリング板を径の大きなリング板上に順次積み上げて、更生材シートをマンホールの円錐台形の側壁内周面の形状に支持することを特徴とするマンホール更生工法。

【請求項3】

円錐台形の側壁と円柱形の側壁を有するマンホールの側壁をライニングしてマンホールを更生するマンホール更生工法であって、

更生すべきマンホールの円柱形の側壁内で複数のセグメント部材を連結して、外径が前記円柱形の側壁の内径より小さくて内周面が連続した円筒面である円柱形の更生管を組み立てる工程と、

前記更生管と前記円柱形の側壁内周面間の隙間を充填材で充填し、前記円柱形の側壁内周面を更生管でライニングする工程と、

マンホールの円錐台形の側壁及び前記円柱形の更生管の内周面の形状に対応した形状の更生材シートを形成する工程と、

前記更生材シートをマンホールに挿入した後、更生材シートを前記円錐台形の側壁及び前記円柱形の更生管の内周面の形状に支持する型枠を組み立てる工程と、

前記型枠で支持された更生材シートと、前記円錐台形の側壁及び更生管の内周面との間の隙間を充填材で充填し、前記円錐台形の側壁及び更生管の内周面を更生材シートでライニングする工程と、を有し、

それぞれ円錐台形の径の異なる部分の径に対応した径のリング板を型枠として用意し、径が小さいリング板を径の大きなリング板上に順次積み上げて、更生材シートをマンホールの円錐台形の側壁内周面の形状に支持することを特徴とするマンホール更生工法。

【請求項4】

前記径の異なるリング板をそれぞれスペーサを介して積み上げることを特徴とする請求項1から3のいずれか1項に記載のマンホール更生工法。

【請求項5】

前記リング板は、複数の型枠板を連結して構成されることを特徴とする請求項1から4のいずれか1項に記載のマンホール更生工法。

【請求項6】

同一径のリング状の短管を順次積み上げて、更生材シートをマンホールの円柱形の側壁内周面の形状に支持することを特徴とする請求項1に記載のマンホール更生工法。

【請求項7】

前記リング状の短管は、複数の型枠ブロックを連結して構成されることを特徴とする請求項6に記載のマンホール更生工法。

【請求項8】

前記更生材シートが防水性および/または防食性を有するシート材であることを特徴とする請求項1から7のいずれか1項に記載のマンホール更生工法。

【請求項9】

前記シート材が高密度ポリエチレンからなるシート材であることを特徴とする請求項8に記載のマンホール更生工法。

【請求項10】

前記充填材の充填は、前記型枠の組み立て途中と組み立て終了後を含めて複数回に分けて行い、初回は前記型枠の下端部のみを組み立てた時点において短時間で硬化する充填材を充填することを特徴とする請求項1に記載のマンホール更生工法。

【請求項11】

更生材シートでのライニング完了後、型枠を除去することを特徴とする請求項1から10のいずれか1項に記載のマンホール更生工法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【公開番号】特開2010−37934(P2010−37934A)

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願番号】特願2009−10473(P2009−10473)

【出願日】平成21年1月21日(2009.1.21)

【出願人】(592057385)株式会社湘南合成樹脂製作所 (61)

【Fターム(参考)】

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願日】平成21年1月21日(2009.1.21)

【出願人】(592057385)株式会社湘南合成樹脂製作所 (61)

【Fターム(参考)】

[ Back to top ]