マンホール構造

【課題】 マンホール構造と埋設管との相対位置を変位させる外力が発生した場合であっても、マンホール内部に対する止水効果を維持できるマンホール構造を提供する。

【解決手段】 埋設管20に臨む開口部11を側壁12に設けてあるマンホール10と、マンホール10の側壁12を囲繞し、埋設管20が連通するエントランス部31を設けたケーシング30とを備えてあるマンホール構造Xにおいて、エントランス部31に、埋設管20の全周に当接して埋設管20とエントランス部31との間をシールする可撓接続部材40を設けてある。

【解決手段】 埋設管20に臨む開口部11を側壁12に設けてあるマンホール10と、マンホール10の側壁12を囲繞し、埋設管20が連通するエントランス部31を設けたケーシング30とを備えてあるマンホール構造Xにおいて、エントランス部31に、埋設管20の全周に当接して埋設管20とエントランス部31との間をシールする可撓接続部材40を設けてある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、埋設管に臨む開口部を側壁に設けてあるマンホールと、前記マンホールの側壁を囲繞し、前記埋設管が連通するエントランス部を設けたケーシングとを備えてあるマンホール構造に関する。

【背景技術】

【0002】

都市等の生活圏には、下水管・ガス管・通信管等のライフラインが埋設管ラインとして地中に敷設してある。この埋設管は、例えば、地表を開削せずに地中を掘削貫通した掘削孔に既成の埋設管を押し込む推進工法により地中に敷設される。この推進工法は、主に地表からの掘削が困難なときに適用される。

【0003】

推進工法は、計画されたラインの両端に発進立坑と到達立坑とを掘り下げ、推進設備に備えてある掘進手段を発進立坑から到達立坑に向けて地中に押し出し、掘進手段に後続するように既成の埋設管を順次継ぎ足すことにより、発進立坑と到達立坑との間に埋設管ラインを敷設する手法である。

【0004】

立坑内には、立坑内壁の崩壊を防止するため、土圧を支える外型枠として例えば鋼製のケーシングが設けてある。このケーシングには、埋設管等を押し出す開口としてエントランス部が設けてある。そして、埋設管敷設後に、例えばケーシングの内側にコンクリートが流し込まれてマンホールが構築される。先立って敷設された埋設管の端部は、マンホールとの間にシール構造を設けつつ、マンホール側壁のコンクリート内に埋め込まれる。このとき、ケーシングを含めたケーシング内に設けてある構造物をマンホール構造と称している。

【0005】

マンホール側壁と埋設管との接続部は、流し込まれたコンクリートで固めた場合、剛結合となる。しかし、この場合、地震等による振動や地盤沈下によって、マンホール構造と埋設管との相対位置を変位させる地震等の外力が発生すると、マンホール側壁と埋設管とのシール機能が損なわれた接続部が変形・屈曲する等して破損する虞が大きい。

そのため、マンホール側壁と埋設管との接続部に、弾性材等からなる可撓継手を適用し、マンホール構造と埋設管との相対位置を変位させる外力が発生した場合であっても、この変位を当該可撓継手で吸収してシール機能を維持し、接続部の破損を未然に防止することが行われていた(例えば特許文献1〜4)。

【0006】

例えば、特許文献1に記載のマンホール構造における可撓継手は、弾性体からなる筒状可撓体として形成され、この筒状可撓体がマンホール壁に設けてある剛性筒状体と埋設管とに固定してある構成となっている。

この可撓継手により、埋設管は接続部においてマンホール構造と柔結合することができ、地震の振動等の外力が発生した場合にマンホール側壁と埋設管とが相対的に変位しても、当該接続部が埋設管を可撓接続するため、両者の相対変位が吸収される。そして、当該接続部が可撓性を有するため、マンホール構造と埋設管との間の止水効果が維持できる構成となっていた。

【0007】

【特許文献1】特開2002−294727号公報(特許請求の範囲、図1等参照)

【特許文献2】特開2003−74078号公報(特許請求の範囲、図13等参照)

【特許文献3】特開2003−129506号公報(特許請求の範囲、図3等参照)

【特許文献4】特開2003−268794号公報(特許請求の範囲、図8等参照)

【発明の開示】

【発明が解決しようとする課題】

【0008】

地震や地盤沈下等によって埋設管が地盤と共に沈下する等、マンホール構造と埋設管との相対位置を変位させる外力が発生するときは、構成される物質(土壌、コンクリート)が異なるため、マンホール構造の外部の地盤領域とマンホール構造内部領域とでは変位状態が異なる。

例えば、地盤領域では、地震の際に地盤領域における振動により、地盤液状化が発生する等、軟質な性状を呈し、地盤は大きく波打つ場合がある。このとき、埋設管も地盤の動きに従い、波打つように変位する。

一方、マンホール内部領域は、通常、コンクリートが充填してあるため硬質な性状を呈する。

そのため、マンホール構造に地震等の外力が加わった場合、マンホール構造と地盤との境界付近でマンホール構造と埋設管との間で位置ずれが生じる。

【0009】

このとき、特許文献1等に記載のマンホール構造のように、埋設管とマンホール構造とがマンホール側壁で可撓接続してある構成では、当該境界付近を支点として埋設管が角変位する。このため、当該支点からマンホール側壁の可撓接続部方向へ進むに従い、埋設管の変位量は大きくなる。

そのため、地震等により大きな外力が作用した場合には、たとえ埋設管とマンホール構造とがマンホール側壁で可撓接続してあったとしても、この可撓接続部で埋設管の変位量を吸収できない虞がある。このとき、可撓接続部において、マンホール構造と埋設管との間に隙間が生じ易くなり、マンホール構造の止水効果を維持できなくなるという問題点があった。

【0010】

従って、本発明の目的は、マンホール構造と埋設管との相対位置を変位させる外力が発生した場合であっても、マンホール内部に対する止水効果を維持できるマンホール構造を提供することにある。

【課題を解決するための手段】

【0011】

上記目的を達成するための本発明に係るマンホール構造は、埋設管に臨む開口部を側壁に設けてあるマンホールと、前記マンホールの側壁を囲繞し、前記埋設管が連通するエントランス部を設けたケーシングとを備えてあるマンホール構造であって、その第一特徴構成は、前記エントランス部に、前記埋設管の全周に当接して前記埋設管と前記エントランス部との間をシールする可撓接続部材を設けてある点にある。

【0012】

上記第一特徴構成によれば、埋設管とエントランス部との間をシールする可撓接続部材を、マンホール側壁より地盤領域に近いケーシングのエントランス部に設けた構成となる。また、可撓接続部材の付設作業性など鑑みて、当該可撓接続部はケーシング内側に設ける構成とすることができる。

【0013】

上述したように、マンホール構造に地震等の外力が加わった場合、マンホール構造と地盤との境界付近が埋設管変位の支点となり、当該境界付近の支点からマンホール側壁方向へ進むに従い、埋設管の変位量は大きくなる。一方、本構成のように、マンホール側壁より地盤領域に近いケーシングのエントランス部に可撓接続部材を設けた構成とすると、本構成の可撓接続部材は、マンホール側壁に設けた従来の可撓接続部に比べて、当該支点までの距離が小さくなる。そのため、本構成の可撓接続部材では、地震等の外力が加わった状態であっても、埋設管の変位を僅かな量に止めることが可能となる。

【0014】

従って、本発明の第1特徴構成に記載のマンホール構造であれば、可撓接続部材を地盤領域に近づけることで、可撓接続部材における埋設管の変位量を小さくできるため、仮に大きい外力が加わった場合であっても、可撓接続部材で埋設管の振動を十分吸収することができる。従って、可撓接続部材において、マンホール構造と埋設管との間に隙間が生じ難くなり、マンホール構造内部に対する止水効果が維持される。

また、可撓接続部材における埋設管の変位量を小さくして、可撓接続部材で埋設管の振動を十分吸収することができるため、埋設管および可撓接続部材等のマンホール構造の破損を未然に防止できる。

【0015】

本発明に係るマンホール構造の第二特徴構成は、前記可撓接続部材が、共に同軸芯状の第1接続部材と第2接続部材とで構成してある点にある。

【0016】

例えば、第1接続部材は、作業中に埋設管の全周と密接に当接して止水機能を有する構成とし、第2接続部材は、作業終了時には、二重に埋設管の全周と密接に当接して止水機能を向上させるように構成する。

【0017】

そして、本発明の第二特徴構成に記載のマンホール構造のように、この両者が共に同軸芯状に構成してあれば、可撓接続部材の埋設管全周への当接を容易かつ確実に行うことができる。そのため、シール性が向上し、確実な止水効果を維持できる。

【0018】

本発明に係るマンホール構造の第三特徴構成は、前記第1接続部材と前記第2接続部材とが一体形成してある点にある。

【0019】

従って、本発明の第三特徴構成に記載のマンホール構造であれば、可撓接続部材のエントランス部への取付けを容易に行うことができる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施例を図面に基づいて説明する。

本発明のマンホール構造は、推進工法により敷設された埋設管の両端に設けてある立坑の内、特に発進立坑内に設けてある場合を例示する。

【0021】

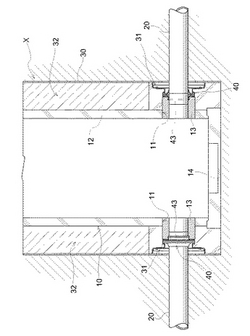

図1〜3に示したように、このマンホール構造Xは、埋設管20に臨む開口部11を側壁12に設けてあるマンホール10と、マンホール10の側壁12を囲繞し、埋設管20が連通するエントランス部31を設けたケーシング30とを備えて構成してある。

本実施例では、マンホール10およびケーシング30は、上面視において円形状とする。また、マンホール10は後述するようにコンクリート製、ケーシング30は立坑内壁の崩壊を防止するため、土圧を支え得る鋼製の外型枠とする。これら形状および材質共に、これら形態に限られるものではなく種々の形態を採用できる。

【0022】

さらに、マンホール構造Xは、エントランス部31に、埋設管20の全周に当接して埋設管20とエントランス部31との間をシールする可撓接続部材40を設けて構成してある。

以下、各構成について詳述する。

【0023】

(マンホール)

マンホール10は、埋設管20敷設後に、例えばケーシング30の内側にコンクリート・モルタル等が流し込まれて構築される。或いは、既設のマンホール10を、埋設管20敷設後にケーシング30内側に配設することも可能である。

マンホール10の孔径および側壁12の厚さは、用途に応じて適宜設定可能である。

【0024】

マンホール10の側壁12には、埋設管20に臨む開口部11が開口している。この開口部11は、埋設管20の端部と接続する。開口部11の形状は、通常、埋設管20端部の形状に合わせて円形とするが、これに限られるものではなく、矩形あるいは下部が欠けている門形としてもよい。埋設管20の端部周囲には、緩衝材13として例えば発泡ポリスチレン(EPS)・発泡ウレタン等を覆うように付設しておく。これにより、地震など、マンホール構造Xと埋設管20との相対位置を変位させる外力が発生するときにおいても、埋設管20の端部とマンホール10とのそれぞれの変位が緩衝材13によって吸収され、両者がある程度別々に変位できる構成となるため、外力発生時においても、埋設管20が破損し難くなる。

また、この位置に緩衝材13を設けることにより、地震等の外力発生後において、埋設管20がマンホール構造Xに対して変位或いは偏心した場合であっても、埋設管20端部の位置修正や抜き出しを容易に行うことができる。

【0025】

マンホール10の下端部は、マンホール10敷設前に構築された例えば打設コンクリート等の硬質底部14と接する。この硬質底部14は、地盤より硬質であるため、マンホール10の地盤への沈降を防止する。

【0026】

(ケーシング)

ケーシング30は、発進立坑や到達立坑を掘り下げた後、立坑内壁の崩壊を防止するため、土圧を支える外型枠として敷設される。崩壊防止の観点から、立坑を掘り下げた後、迅速な敷設を行えるよう、一般に既成の環状鋼製ケーシングが用いられるが、これに限られるものではない。

【0027】

ケーシング30には、マンホール10の側壁12を囲繞するように敷設される。さらに、ケーシング30には、埋設管20が連通するエントランス部31が設けてある。このエントランス部31には、後述の埋設管20をマンホール構造Xに接続する可撓接続部材40が設けてある。

尚、マンホール10とケーシング30との間隙部32は、埋設管20保護のため、コンクリート或いはモルタルが充填される。本実施例では、コンクリートを間隙部32に充填して固化した後に、この固化したコンクリートの上に、砂、あるいは、発進立坑や到達立坑を掘り下げたときの土壌等を積層し、間隙部32の空間を締め固める。このとき、上述したように、埋設管20の周囲には緩衝材13が付設してあるため、地震等の外力に対してある程度の変位が許容される。

【0028】

(埋設管)

埋設管20は、例えば、鋼製管・塩化ビニル製管・ヒューム管等の既設の管であれば、何れの形態でも適用できる。口径においても、下水管・ガス管・通信管等の用途に応じて適宜選択する。

この埋設管20は、掘進手段により形成された掘削孔に、所定長さの埋設管を、推進設備の元押ジャッキ等で押込んで順次継ぎ足すことにより敷設される。隣接する埋設管同士が接触した際に、隣接する埋設管の間に隙間ができないように、例えば、印籠継等の端部処理が施してある。

【0029】

本実施例では、図3に示したように、可撓接続部材40付近の埋設管20は3部材に分割してある。つまり、埋設管20は、地中からケーシング30のエントランス31に連通するケーシング側埋設管21と、マンホール10の開口部11に臨むマンホール側埋設管23と、ケーシング側埋設管21およびマンホール側埋設管23の間に位置する中間埋設管22からなる。上述したように、埋設管20には印籠継の端部処理が施してあるが、マンホール構造Xと接続する埋設管20は終端となるため、必要に応じて終端部処理用の部材としてこれら3部材を適用する。

【0030】

ケーシング側埋設管21と中間埋設管22とは螺合装着可能に構成してあるため、一方にネジ溝を設け、他方にそのネジ溝と螺合するネジ溝を設けてある。これらケーシング側埋設管21と中間埋設管22とは一体形成した形態であってもよい。

このようにケーシング側埋設管21と中間埋設管22とが螺合結合した状態で、例えば中間埋設管22が可撓接続部材40を介してエントランス部31に可撓接続される。この接続方法については後に詳述する。

また、マンホール側埋設管23は、例えば、中間埋設管22と当接させるだけの構成にしておく。

【0031】

この構成により、地震などマンホール構造Xと埋設管20との相対位置を変位させる外力が発生したときにおいても、マンホール10側に臨む埋設管20(マンホール側埋設管23)と、ケーシング30側に固定してある埋設管20(ケーシング側埋設管21及び中間埋設管22)とが別々に変位できる構成となるため、埋設管20が破損し難い構成となる。

【0032】

(可撓接続部)

可撓接続部材40はエントランス部31に設けられ、埋設管20の全周に当接して埋設管20とエントランス部31との間をシールするように構成してある。つまり、埋設管20は当該可撓接続部材40においてマンホール構造Xに対して可撓接続される。

【0033】

図3に示したように、可撓接続部材40は、共に同軸芯状の第1接続部材41と第2接続部材42とで構成してある。

【0034】

第1接続部材41は、止水のため埋設管20の全周と密接に当接するよう、止水用環状弾性体41aと、この止水用環状弾性体41aをエントランス部31に支持する第1支持部材41bとを有する。第1接続部材41のエントランス部31への支持は、例えばボルトによる固定支持がある。止水用環状弾性体41aは、ゴム等の弾性材により形成することで、埋設管20の全周と密着してシールする構成となる。

【0035】

止水用環状弾性体41aは、埋設管20の推進方向側に屈曲した構造となっている。屈曲角度は、埋設管20が連通しない状態(図2参照)で、水平方向に対して30〜45度程度とするのが好ましい。さらに、埋設管20が連通しない状態における止水用環状弾性体41aの孔径は、埋設管20の外径より小さく設定してある。そして、止水用環状弾性体41aは埋設管20が連通した状態(図3参照)となると孔径が拡大し、このとき、止水用環状弾性体41aはそれ自身の弾性によって埋設管20の全周と密着する構成となる。

【0036】

つまり、止水用環状弾性体41aを埋設管20の推進方向側に屈曲した構造とすることにより、発進立坑から到達立坑に埋設管20を押し出す際、管をスムーズに推進方向に押し出せると共に、弾性材で形成された止水用環状弾性体41aが埋設管20の外周に密着した状態を維持できる。従って、この構成により、埋設管20の敷設効率とマンホール構造X内への地下水等の浸入を未然に防止することができる。

【0037】

一方、第2接続部材42は、止水および埋設管20接続のため、埋設管20の全周と密接に当接するよう、接続用環状弾性体42aと、この接続用環状弾性体42aを第1接続部材41の上からエントランス部31に支持する第2支持部材42bとを有する。

この第2接続部材42は、埋設管20の敷設作業が終了した後に第1接続部材41の上からエントランス部31に取付ける。

第2接続部材42のエントランス部31への支持は、例えばボルトによる固定支持がある。接続用環状弾性体42aは、ゴム等の弾性材により形成することで、埋設管20の全周と密着する構成となる。

【0038】

接続用環状弾性体42aは、埋設管20の推進方向と反対側に屈曲した構造となっている。屈曲角度は、埋設管20が連通しない状態で、水平方向に対して30〜45度程度とするのが好ましい。また、接続用環状弾性体42aの孔径は、埋設管20の外径よりやや大きく設定しておく。このとき、埋設管20を連通させる際の作業性は向上する。一方、接続用環状弾性体42aの孔径は、埋設管20の外径より小さく設定してもよい。このとき、接続用環状弾性体42aと埋設管20の外周とのシール性は向上する。

このように、接続用環状弾性体42aと埋設管20とが密着した状態で、埋設管20と可撓接続部材40とのシール状態および接続状態を確実とするため、接続用環状弾性体42aの屈曲先端部42cの上から例えばステンレス製の固定バンド43(図1、3参照)を装着する。

【0039】

第1接続部材41と第2接続部材42とが同軸芯状に構成してあれば、可撓接続部材40の埋設管20全周への当接を容易かつ確実に行うことができる。そのため、シール性が向上し、確実な止水効果を維持できる。

【0040】

これにより、埋設管20は、可撓接続部材40によりエントランス部31(マンホール構造X)と柔結合する状態でマンホール構造Xに対して可撓接続される。

【0041】

本構成によると、埋設管20とエントランス部31との間をシールする可撓接続部材40を、マンホール側壁12より地盤領域に近いケーシング30のエントランス部31に設けた構成となる。また、可撓接続部材40の付設作業性など鑑みて、当該可撓接続部40はケーシング30内側に設ける構成とする。

【0042】

ここで、マンホール構造Xに地震等の外力が加わった場合、マンホール構造Xと地盤との境界付近が埋設管20変位の支点となり、当該境界付近の支点からマンホール側壁12方向へ進むに従い、埋設管20の変位量は大きくなる。そこで、本構成のように、マンホール側壁12より地盤領域に近いケーシング30のエントランス部31に可撓接続部材40を設けた構成とすると、当該可撓接続部材40は、マンホール側壁12に設ける場合と比べて、当該支点までの距離が小さくなる。そのため、当該可撓接続部材40では、地震等の外力が加わった状態であっても、埋設管の変位を僅かな量に止めることが可能となる。

【0043】

従って、本構成のマンホール構造Xであれば、可撓接続部材40を地盤領域に近づけることで、可撓接続部材40における埋設管20の変位量を小さくできるため、仮に大きい外力が加わった場合であっても、可撓接続部材40で埋設管20の振動を十分吸収することができる。従って、可撓接続部材40において、マンホール構造Xと埋設管20との間に隙間が生じ難くなり、マンホール構造X内部に対する止水効果が維持される。

【実施例1】

【0044】

以下に、埋設管20を推進工法により地中に敷設し、立坑(発進立坑、到達立坑)内にマンホール10を構築するまでの一連の作業について詳述する(図1〜4参照)。推進工法には、圧入方式・オーガ方式・泥水方式・泥土圧方式等の手法が知られており、計画されたラインの総延長や地盤の土質等に応じて適宜選択する。

尚、発進立坑と到達立坑とにおけるそれぞれの作業は、可撓接続部40等の取付け手順を必要に応じて逆にする等して行う。

【0045】

まず、計画されたラインの両端に、発進立坑と到達立坑とをそれぞれ掘り下げた。立坑内に立坑内壁の崩壊を防止するため、土圧を支える外型枠として鋼製のケーシング30が設けられ、既成の埋設管20をラインに推進させる推進設備の一部を発進立坑内に収容した。埋設管20は塩化ビニル製である既成の管を用いた。

【0046】

推進設備は、発進立坑内に、推進台・元押しジャッキ・押輪・ストラット・押角・掘進手段等を設け、地表には、元押し用油圧ポンプ・滑材・滑材ミキサ・滑材圧送ポンプ等を設けることで構成される。掘進手段は、地盤を掘進するため、埋設管20の外径より大きい孔径を有する刃口を備え、埋設管20の先端に取り付けた。そして、掘進手段は、ケーシング30に設けてある開口であるエントランス部31から計画されたラインを発進立坑から到達立坑に向けて掘進した。

さらに、先頭の埋設管20に掘進手段に後続するように別の埋設管20を順次継ぎ足すことにより、発進立坑と到達立坑との間に埋設管ラインを敷設した。

【0047】

発進立坑におけるエントランス部31には可撓接続部材40のうち、まず第1接続部材41のみボルト固定しておく。ボルトによる固定方法については後述する。

【0048】

図4(イ)(ロ)に示したように、掘進手段45および埋設管20連通前の第1接続部材41は、止水用環状弾性体41aが埋設管20の推進方向側に屈曲する。掘進手段45および埋設管20が連通しない状態での止水用環状弾性体41aの孔径は、掘進手段45および埋設管20の孔径より小さい。

【0049】

そして、図4(ロ)に示したように、埋設管20が連通した状態となると、止水用環状弾性体41aの孔径が拡大した。また、埋設管20連通時には、止水用環状弾性体41aはそれ自身の弾性によって埋設管20の外周と密着し、止水効果を奏する構成となった。

【0050】

図4(ハ)に示したように、第2接続部材42は、埋設管20の敷設作業が終了した後に第1接続部材41の上からエントランス部31に取付けた。接続用環状弾性体42aの孔径を埋設管20の外径より小さく設定したとき、接続用環状弾性体42aは、それ自身の弾性によって埋設管20の外周と密着する。そして、接続用環状弾性体42aの屈曲先端部42cの上からステンレス製の固定バンド43を装着した。このように、埋設管20と可撓接続部材40とのシール状態および接続状態を確実にした。

【0051】

計画されたラインに全ての埋設管20を敷設し終わると、推進設備を立坑内から撤収し、マンホール10をケーシング30内に配設した。このとき、マンホール10の下端が打設コンクリート等の硬質底部14と接するようにした。

さらに、緩衝材13として発泡ポリスチレン(EPS)を、埋設管20の周囲を覆うように付設した。埋設管20を緩衝材13で覆う範囲は、可撓接続部材40付近までとした。

最後に、マンホール10とケーシング30との間隙部32は、埋設管20保護のため、コンクリートを充填した。コンクリート固化後、砂を固化したコンクリートの上に積層するように充填し、間隙部32の空間を締め固めた。

【0052】

このように地盤領域に近づけてある可撓接続部材40により、埋設管20をケーシング30側に柔結合することができる。つまり、マンホール構造Xと埋設管20との相対位置を変位させる地震等の外力が発生したときであっても、可撓接続部材40における埋設管20の変位量を小さくできるため、可撓接続部材40で埋設管20の振動を十分吸収することができる。従って、可撓接続部材40において、マンホール構造Xと埋設管20との間に隙間が生じ難くなり、マンホール構造X内部に対する止水効果が維持される。

【実施例2】

【0053】

可撓接続部材40において、第1接続部材41と第2接続部材42とのボルト固定方法について、以下に詳述する。

【0054】

(1)貫通ボルトのみを用いる方法

図5に示したように、貫通ボルト55を用いて第1接続部材41と第2接続部材42とをエントランス部31に固定する。貫通ボルト55には、全長に亘ってネジ溝が形成してある。

第1接続部材41である第1支持部材41bには、貫通ボルト固定用ボルト穴56bが略等間隔で複数形成してあり、複数の貫通ボルト55が予め当該ボルト穴56bにそれぞれ螺合装着することにより固定してある。このとき、貫通ボルト55は、第1接続部材41側と第2接続部材42側の両方に突出した状態となっている。尚、第1接続部材41である止水用環状弾性体41a、第2接続部材42の接続用環状弾性体42aと第2支持部材42b、および、エントランス部31には、複数の貫通ボルト55が連通するボルト穴がそれぞれ設けてある。

【0055】

そして、止水用環状弾性体41aとエントランス部31とに設けてあるボルト穴を一致させた状態で、止水用環状弾性体41aを、第1支持部材41bとエントランス部31とで挟持する。このとき、貫通ボルト55は、止水用環状弾性体41aとエントランス部31とを貫通している。次に、貫通ボルト55の第1接続部材41側の先端とナット53とを螺合装着することにより、第1接続部材41をエントランス部31に固定する。

【0056】

第2接続部材42は、第1接続部材41の上からエントランス部31に固定する。

つまり、接続用環状弾性体42aと第2支持部材42bとに設けてあるボルト穴を一致させた状態で、接続用環状弾性体42aを、第2支持部材42bと第1接続部材41とで挟持する。このとき、貫通ボルト55は、接続用環状弾性体42aと第2支持部材42bとを貫通している。次に、貫通ボルト55の第2接続部材42側の先端とナット53’とを螺合装着させることにより第2接続部材42が固定される。

【0057】

(2)スタッドボルトおよびタップボルトを用いる方法

図6に示したように、スタッドボルト50(埋め込みボルト)およびタップボルト51(押さえボルト)を用いて第1接続部材41と第2接続部材42とをエントランス部31に固定する。

第1接続部材41は、スタッドボルト50を用いてエントランス部31に固定する。第1支持部材41bには、スタッドボルト50溶接固定用ボルト穴52aと、タップボルト用ボルト穴52bとが略等間隔で交互に形成してある。スタッドボルト50は、複数が略等間隔で第1支持部材41bに予め溶接して埋め込まれている。このとき、スタッドボルト50は、第1接続部材41側に突出した状態となっている。

また、止水用環状弾性体41a(第1接続部材41)およびエントランス部31には、複数のスタッドボルト50が連通するボルト穴がそれぞれ設けてある。

【0058】

そして、止水用環状弾性体41aとエントランス部31とに設けてあるボルト穴を一致させた状態で、止水用環状弾性体41aを、第1支持部材41bとエントランス部31とで挟持する。このとき、スタッドボルト50は、止水用環状弾性体41aとエントランス部31とを貫通している。そして、スタッドボルト50の先端にはネジ溝が形成してあり、反対側からナット53を用いて螺合装着することで第1接続部材41をエントランス部31に固定する。

【0059】

第2接続部材42は、第1接続部材41の上からタップボルト51を用いてエントランス部31に固定する。

第2接続部材42である接続用環状弾性体42aおよび第2支持部材42bには、複数のタップボルト51が連通するボルト穴がそれぞれ設けてある。

そして、接続用環状弾性体42aと第2支持部材42bとに設けてあるボルト穴を、タップボルト用ボルト穴52bと一致させた状態で、接続用環状弾性体42aを、第2支持部材42bと第1接続部材41とで挟持する。次に、ネジ溝が形成してあるタップボルト51と、タップボルト用ボルト穴52bとを螺合装着することにより、第2接続部材42が固定される。

【0060】

(3)タップボルトのみを用いる方法

図7に示したように、タップボルト51のみを用いて第1接続部材41と第2接続部材42とをエントランス部31に固定する。

第1支持部材41bには、止水用環状弾性体固定用ボルト穴54aと、接続用環状弾性体固定用ボルト穴54bとが略等間隔で交互に形成してある。

また、止水用環状弾性体41a(第1接続部材41)およびエントランス部31には、複数のタップボルト51が連通するボルト穴がそれぞれ設けてある。

【0061】

そして、止水用環状弾性体41aとエントランス部31とに設けてあるボルト穴を、止水用環状弾性体固定用ボルト穴54aと一致させた状態で、止水用環状弾性体41aを、第1支持部材41bとエントランス部31とで挟持する。さらに、タップボルト51を、エントランス部31側からエントランス部31と止水用環状弾性体41aとに貫通させ、ネジ溝が形成してあるタップボルト51と、止水用環状弾性体固定用ボルト穴54aとを螺合装着することにより、第1接続部材41をエントランス部31に固定する。

【0062】

第2接続部材42である接続用環状弾性体42aおよび第2支持部材42bには、複数のタップボルト51が連通するボルト穴がそれぞれ設けてある。

そして、接続用環状弾性体42aと第2支持部材42bとに設けてあるボルト穴を、接続用環状弾性体固定用ボルト穴54bと一致させた状態で、接続用環状弾性体42aを、第2支持部材42bと第1接続部材41とで挟持する。さらに、タップボルト51を、接続用環状弾性体42aと第2支持部材42bとに貫通させ、ネジ溝が形成してあるタップボルト51と、接続用環状弾性体固定用ボルト穴54bとを螺合装着することにより、第2接続部材42が固定される。

【0063】

(4)貫通ボルトおよびタップボルトを用いる方法

図8に示したように、タップボルト51および貫通ボルト55’を用いて第1接続部材41と第2接続部材42とをエントランス部31に固定する。

第1接続部材41は、タップボルト51を用いてエントランス部31に固定する。第1支持部材41bには、タップボルト固定用ボルト穴56aと、貫通ボルト固定用ボルト穴56bとが略等間隔で交互に形成してある。

また、止水用環状弾性体41a(第1接続部材41)およびエントランス部31には、複数のタップボルト51が連通するボルト穴がそれぞれ設けてある。さらに、本構成では、これら両部材において貫通ボルト55’が連通するボルト穴が設けてある。

【0064】

そして、止水用環状弾性体41aとエントランス部31とに設けてあるボルト穴を、タップボルト固定用ボルト穴56aと一致させた状態で、止水用環状弾性体41aを、第1支持部材41bとエントランス部31とで挟持する。さらに、タップボルト51を、エントランス部31側からエントランス部31と止水用環状弾性体41aとに貫通させ、ネジ溝が形成してあるタップボルト51と、タップボルト固定用ボルト穴56aとを螺合装着することにより、第1接続部材41をエントランス部31に固定する。

【0065】

第2接続部材42は、第1接続部材41の上から貫通ボルト55’を用いてエントランス部31に固定する。

第2接続部材42である接続用環状弾性体42aおよび第2支持部材42bには、複数の貫通ボルト55’が連通するボルト穴がそれぞれ設けてある。

そして、接続用環状弾性体42aと第2支持部材42bとに設けてあるボルト穴を、貫通ボルト固定用ボルト穴56bと一致させた状態で、接続用環状弾性体42aを、第2支持部材42bと第1接続部材41とで挟持する。

さらに、貫通ボルト55’を、接続用環状弾性体42aと第2支持部材42bとに貫通させる。このとき、止水用環状弾性体41aと第1支持部材41b、および、エントランス部31において設けてある貫通ボルト55’が連通するボルト穴にも貫通ボルト55’を貫通させる。

そして、ネジ溝が形成してある貫通ボルト55’と、ナット53とを螺合装着することにより、第2接続部材42が固定される。

【0066】

〔別実施の形態〕

図9に示したように、可撓接続部材40において、第1接続部材41と第2接続部材42とが一体形成してある構成とすることが可能である。

これにより、可撓接続部材40のエントランス部31への取付けを、例えば貫通ボルト55を用いて容易に行うことができる。

そして、掘進手段45および埋設管を第2接続部材42に連通させるとき、環状の拡径手段44により、第2接続部材42を埋設管の外径より大きめに拡径した状態とすることで作業をスムーズに行うことができる。作業終了後、この拡径手段44を撤去することにより、第2接続部材42はそれ自身の弾性によって埋設管の外周と密着する。

【図面の簡単な説明】

【0067】

【図1】本発明のマンホール構造の概略図

【図2】埋設管が連通しない状態における本発明のマンホール構造の要部概略図

【図3】埋設管が連通した状態における本発明のマンホール構造の要部概略図

【図4】推進工法による作業時の可撓接続部材付近の概略図

【図5】可撓接続部材の概略図(貫通ボルトのみを用いて取付け)

【図6】可撓接続部材の概略図(スタッドボルトおよびタップボルトを用いて取付け)

【図7】可撓接続部材の概略図(タップボルトのみを用いて取付け)

【図8】可撓接続部材の概略図(貫通ボルトおよびタップボルトを用いて取付け)

【図9】第1接続部材と第2接続部材とが一体形成してある可撓接続部材の概略図

【符号の説明】

【0068】

X マンホール構造

10 マンホール

11 開口部

12 側壁

20 埋設管

30 ケーシング

31 エントランス部

40 可撓接続部材

【技術分野】

【0001】

本発明は、埋設管に臨む開口部を側壁に設けてあるマンホールと、前記マンホールの側壁を囲繞し、前記埋設管が連通するエントランス部を設けたケーシングとを備えてあるマンホール構造に関する。

【背景技術】

【0002】

都市等の生活圏には、下水管・ガス管・通信管等のライフラインが埋設管ラインとして地中に敷設してある。この埋設管は、例えば、地表を開削せずに地中を掘削貫通した掘削孔に既成の埋設管を押し込む推進工法により地中に敷設される。この推進工法は、主に地表からの掘削が困難なときに適用される。

【0003】

推進工法は、計画されたラインの両端に発進立坑と到達立坑とを掘り下げ、推進設備に備えてある掘進手段を発進立坑から到達立坑に向けて地中に押し出し、掘進手段に後続するように既成の埋設管を順次継ぎ足すことにより、発進立坑と到達立坑との間に埋設管ラインを敷設する手法である。

【0004】

立坑内には、立坑内壁の崩壊を防止するため、土圧を支える外型枠として例えば鋼製のケーシングが設けてある。このケーシングには、埋設管等を押し出す開口としてエントランス部が設けてある。そして、埋設管敷設後に、例えばケーシングの内側にコンクリートが流し込まれてマンホールが構築される。先立って敷設された埋設管の端部は、マンホールとの間にシール構造を設けつつ、マンホール側壁のコンクリート内に埋め込まれる。このとき、ケーシングを含めたケーシング内に設けてある構造物をマンホール構造と称している。

【0005】

マンホール側壁と埋設管との接続部は、流し込まれたコンクリートで固めた場合、剛結合となる。しかし、この場合、地震等による振動や地盤沈下によって、マンホール構造と埋設管との相対位置を変位させる地震等の外力が発生すると、マンホール側壁と埋設管とのシール機能が損なわれた接続部が変形・屈曲する等して破損する虞が大きい。

そのため、マンホール側壁と埋設管との接続部に、弾性材等からなる可撓継手を適用し、マンホール構造と埋設管との相対位置を変位させる外力が発生した場合であっても、この変位を当該可撓継手で吸収してシール機能を維持し、接続部の破損を未然に防止することが行われていた(例えば特許文献1〜4)。

【0006】

例えば、特許文献1に記載のマンホール構造における可撓継手は、弾性体からなる筒状可撓体として形成され、この筒状可撓体がマンホール壁に設けてある剛性筒状体と埋設管とに固定してある構成となっている。

この可撓継手により、埋設管は接続部においてマンホール構造と柔結合することができ、地震の振動等の外力が発生した場合にマンホール側壁と埋設管とが相対的に変位しても、当該接続部が埋設管を可撓接続するため、両者の相対変位が吸収される。そして、当該接続部が可撓性を有するため、マンホール構造と埋設管との間の止水効果が維持できる構成となっていた。

【0007】

【特許文献1】特開2002−294727号公報(特許請求の範囲、図1等参照)

【特許文献2】特開2003−74078号公報(特許請求の範囲、図13等参照)

【特許文献3】特開2003−129506号公報(特許請求の範囲、図3等参照)

【特許文献4】特開2003−268794号公報(特許請求の範囲、図8等参照)

【発明の開示】

【発明が解決しようとする課題】

【0008】

地震や地盤沈下等によって埋設管が地盤と共に沈下する等、マンホール構造と埋設管との相対位置を変位させる外力が発生するときは、構成される物質(土壌、コンクリート)が異なるため、マンホール構造の外部の地盤領域とマンホール構造内部領域とでは変位状態が異なる。

例えば、地盤領域では、地震の際に地盤領域における振動により、地盤液状化が発生する等、軟質な性状を呈し、地盤は大きく波打つ場合がある。このとき、埋設管も地盤の動きに従い、波打つように変位する。

一方、マンホール内部領域は、通常、コンクリートが充填してあるため硬質な性状を呈する。

そのため、マンホール構造に地震等の外力が加わった場合、マンホール構造と地盤との境界付近でマンホール構造と埋設管との間で位置ずれが生じる。

【0009】

このとき、特許文献1等に記載のマンホール構造のように、埋設管とマンホール構造とがマンホール側壁で可撓接続してある構成では、当該境界付近を支点として埋設管が角変位する。このため、当該支点からマンホール側壁の可撓接続部方向へ進むに従い、埋設管の変位量は大きくなる。

そのため、地震等により大きな外力が作用した場合には、たとえ埋設管とマンホール構造とがマンホール側壁で可撓接続してあったとしても、この可撓接続部で埋設管の変位量を吸収できない虞がある。このとき、可撓接続部において、マンホール構造と埋設管との間に隙間が生じ易くなり、マンホール構造の止水効果を維持できなくなるという問題点があった。

【0010】

従って、本発明の目的は、マンホール構造と埋設管との相対位置を変位させる外力が発生した場合であっても、マンホール内部に対する止水効果を維持できるマンホール構造を提供することにある。

【課題を解決するための手段】

【0011】

上記目的を達成するための本発明に係るマンホール構造は、埋設管に臨む開口部を側壁に設けてあるマンホールと、前記マンホールの側壁を囲繞し、前記埋設管が連通するエントランス部を設けたケーシングとを備えてあるマンホール構造であって、その第一特徴構成は、前記エントランス部に、前記埋設管の全周に当接して前記埋設管と前記エントランス部との間をシールする可撓接続部材を設けてある点にある。

【0012】

上記第一特徴構成によれば、埋設管とエントランス部との間をシールする可撓接続部材を、マンホール側壁より地盤領域に近いケーシングのエントランス部に設けた構成となる。また、可撓接続部材の付設作業性など鑑みて、当該可撓接続部はケーシング内側に設ける構成とすることができる。

【0013】

上述したように、マンホール構造に地震等の外力が加わった場合、マンホール構造と地盤との境界付近が埋設管変位の支点となり、当該境界付近の支点からマンホール側壁方向へ進むに従い、埋設管の変位量は大きくなる。一方、本構成のように、マンホール側壁より地盤領域に近いケーシングのエントランス部に可撓接続部材を設けた構成とすると、本構成の可撓接続部材は、マンホール側壁に設けた従来の可撓接続部に比べて、当該支点までの距離が小さくなる。そのため、本構成の可撓接続部材では、地震等の外力が加わった状態であっても、埋設管の変位を僅かな量に止めることが可能となる。

【0014】

従って、本発明の第1特徴構成に記載のマンホール構造であれば、可撓接続部材を地盤領域に近づけることで、可撓接続部材における埋設管の変位量を小さくできるため、仮に大きい外力が加わった場合であっても、可撓接続部材で埋設管の振動を十分吸収することができる。従って、可撓接続部材において、マンホール構造と埋設管との間に隙間が生じ難くなり、マンホール構造内部に対する止水効果が維持される。

また、可撓接続部材における埋設管の変位量を小さくして、可撓接続部材で埋設管の振動を十分吸収することができるため、埋設管および可撓接続部材等のマンホール構造の破損を未然に防止できる。

【0015】

本発明に係るマンホール構造の第二特徴構成は、前記可撓接続部材が、共に同軸芯状の第1接続部材と第2接続部材とで構成してある点にある。

【0016】

例えば、第1接続部材は、作業中に埋設管の全周と密接に当接して止水機能を有する構成とし、第2接続部材は、作業終了時には、二重に埋設管の全周と密接に当接して止水機能を向上させるように構成する。

【0017】

そして、本発明の第二特徴構成に記載のマンホール構造のように、この両者が共に同軸芯状に構成してあれば、可撓接続部材の埋設管全周への当接を容易かつ確実に行うことができる。そのため、シール性が向上し、確実な止水効果を維持できる。

【0018】

本発明に係るマンホール構造の第三特徴構成は、前記第1接続部材と前記第2接続部材とが一体形成してある点にある。

【0019】

従って、本発明の第三特徴構成に記載のマンホール構造であれば、可撓接続部材のエントランス部への取付けを容易に行うことができる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施例を図面に基づいて説明する。

本発明のマンホール構造は、推進工法により敷設された埋設管の両端に設けてある立坑の内、特に発進立坑内に設けてある場合を例示する。

【0021】

図1〜3に示したように、このマンホール構造Xは、埋設管20に臨む開口部11を側壁12に設けてあるマンホール10と、マンホール10の側壁12を囲繞し、埋設管20が連通するエントランス部31を設けたケーシング30とを備えて構成してある。

本実施例では、マンホール10およびケーシング30は、上面視において円形状とする。また、マンホール10は後述するようにコンクリート製、ケーシング30は立坑内壁の崩壊を防止するため、土圧を支え得る鋼製の外型枠とする。これら形状および材質共に、これら形態に限られるものではなく種々の形態を採用できる。

【0022】

さらに、マンホール構造Xは、エントランス部31に、埋設管20の全周に当接して埋設管20とエントランス部31との間をシールする可撓接続部材40を設けて構成してある。

以下、各構成について詳述する。

【0023】

(マンホール)

マンホール10は、埋設管20敷設後に、例えばケーシング30の内側にコンクリート・モルタル等が流し込まれて構築される。或いは、既設のマンホール10を、埋設管20敷設後にケーシング30内側に配設することも可能である。

マンホール10の孔径および側壁12の厚さは、用途に応じて適宜設定可能である。

【0024】

マンホール10の側壁12には、埋設管20に臨む開口部11が開口している。この開口部11は、埋設管20の端部と接続する。開口部11の形状は、通常、埋設管20端部の形状に合わせて円形とするが、これに限られるものではなく、矩形あるいは下部が欠けている門形としてもよい。埋設管20の端部周囲には、緩衝材13として例えば発泡ポリスチレン(EPS)・発泡ウレタン等を覆うように付設しておく。これにより、地震など、マンホール構造Xと埋設管20との相対位置を変位させる外力が発生するときにおいても、埋設管20の端部とマンホール10とのそれぞれの変位が緩衝材13によって吸収され、両者がある程度別々に変位できる構成となるため、外力発生時においても、埋設管20が破損し難くなる。

また、この位置に緩衝材13を設けることにより、地震等の外力発生後において、埋設管20がマンホール構造Xに対して変位或いは偏心した場合であっても、埋設管20端部の位置修正や抜き出しを容易に行うことができる。

【0025】

マンホール10の下端部は、マンホール10敷設前に構築された例えば打設コンクリート等の硬質底部14と接する。この硬質底部14は、地盤より硬質であるため、マンホール10の地盤への沈降を防止する。

【0026】

(ケーシング)

ケーシング30は、発進立坑や到達立坑を掘り下げた後、立坑内壁の崩壊を防止するため、土圧を支える外型枠として敷設される。崩壊防止の観点から、立坑を掘り下げた後、迅速な敷設を行えるよう、一般に既成の環状鋼製ケーシングが用いられるが、これに限られるものではない。

【0027】

ケーシング30には、マンホール10の側壁12を囲繞するように敷設される。さらに、ケーシング30には、埋設管20が連通するエントランス部31が設けてある。このエントランス部31には、後述の埋設管20をマンホール構造Xに接続する可撓接続部材40が設けてある。

尚、マンホール10とケーシング30との間隙部32は、埋設管20保護のため、コンクリート或いはモルタルが充填される。本実施例では、コンクリートを間隙部32に充填して固化した後に、この固化したコンクリートの上に、砂、あるいは、発進立坑や到達立坑を掘り下げたときの土壌等を積層し、間隙部32の空間を締め固める。このとき、上述したように、埋設管20の周囲には緩衝材13が付設してあるため、地震等の外力に対してある程度の変位が許容される。

【0028】

(埋設管)

埋設管20は、例えば、鋼製管・塩化ビニル製管・ヒューム管等の既設の管であれば、何れの形態でも適用できる。口径においても、下水管・ガス管・通信管等の用途に応じて適宜選択する。

この埋設管20は、掘進手段により形成された掘削孔に、所定長さの埋設管を、推進設備の元押ジャッキ等で押込んで順次継ぎ足すことにより敷設される。隣接する埋設管同士が接触した際に、隣接する埋設管の間に隙間ができないように、例えば、印籠継等の端部処理が施してある。

【0029】

本実施例では、図3に示したように、可撓接続部材40付近の埋設管20は3部材に分割してある。つまり、埋設管20は、地中からケーシング30のエントランス31に連通するケーシング側埋設管21と、マンホール10の開口部11に臨むマンホール側埋設管23と、ケーシング側埋設管21およびマンホール側埋設管23の間に位置する中間埋設管22からなる。上述したように、埋設管20には印籠継の端部処理が施してあるが、マンホール構造Xと接続する埋設管20は終端となるため、必要に応じて終端部処理用の部材としてこれら3部材を適用する。

【0030】

ケーシング側埋設管21と中間埋設管22とは螺合装着可能に構成してあるため、一方にネジ溝を設け、他方にそのネジ溝と螺合するネジ溝を設けてある。これらケーシング側埋設管21と中間埋設管22とは一体形成した形態であってもよい。

このようにケーシング側埋設管21と中間埋設管22とが螺合結合した状態で、例えば中間埋設管22が可撓接続部材40を介してエントランス部31に可撓接続される。この接続方法については後に詳述する。

また、マンホール側埋設管23は、例えば、中間埋設管22と当接させるだけの構成にしておく。

【0031】

この構成により、地震などマンホール構造Xと埋設管20との相対位置を変位させる外力が発生したときにおいても、マンホール10側に臨む埋設管20(マンホール側埋設管23)と、ケーシング30側に固定してある埋設管20(ケーシング側埋設管21及び中間埋設管22)とが別々に変位できる構成となるため、埋設管20が破損し難い構成となる。

【0032】

(可撓接続部)

可撓接続部材40はエントランス部31に設けられ、埋設管20の全周に当接して埋設管20とエントランス部31との間をシールするように構成してある。つまり、埋設管20は当該可撓接続部材40においてマンホール構造Xに対して可撓接続される。

【0033】

図3に示したように、可撓接続部材40は、共に同軸芯状の第1接続部材41と第2接続部材42とで構成してある。

【0034】

第1接続部材41は、止水のため埋設管20の全周と密接に当接するよう、止水用環状弾性体41aと、この止水用環状弾性体41aをエントランス部31に支持する第1支持部材41bとを有する。第1接続部材41のエントランス部31への支持は、例えばボルトによる固定支持がある。止水用環状弾性体41aは、ゴム等の弾性材により形成することで、埋設管20の全周と密着してシールする構成となる。

【0035】

止水用環状弾性体41aは、埋設管20の推進方向側に屈曲した構造となっている。屈曲角度は、埋設管20が連通しない状態(図2参照)で、水平方向に対して30〜45度程度とするのが好ましい。さらに、埋設管20が連通しない状態における止水用環状弾性体41aの孔径は、埋設管20の外径より小さく設定してある。そして、止水用環状弾性体41aは埋設管20が連通した状態(図3参照)となると孔径が拡大し、このとき、止水用環状弾性体41aはそれ自身の弾性によって埋設管20の全周と密着する構成となる。

【0036】

つまり、止水用環状弾性体41aを埋設管20の推進方向側に屈曲した構造とすることにより、発進立坑から到達立坑に埋設管20を押し出す際、管をスムーズに推進方向に押し出せると共に、弾性材で形成された止水用環状弾性体41aが埋設管20の外周に密着した状態を維持できる。従って、この構成により、埋設管20の敷設効率とマンホール構造X内への地下水等の浸入を未然に防止することができる。

【0037】

一方、第2接続部材42は、止水および埋設管20接続のため、埋設管20の全周と密接に当接するよう、接続用環状弾性体42aと、この接続用環状弾性体42aを第1接続部材41の上からエントランス部31に支持する第2支持部材42bとを有する。

この第2接続部材42は、埋設管20の敷設作業が終了した後に第1接続部材41の上からエントランス部31に取付ける。

第2接続部材42のエントランス部31への支持は、例えばボルトによる固定支持がある。接続用環状弾性体42aは、ゴム等の弾性材により形成することで、埋設管20の全周と密着する構成となる。

【0038】

接続用環状弾性体42aは、埋設管20の推進方向と反対側に屈曲した構造となっている。屈曲角度は、埋設管20が連通しない状態で、水平方向に対して30〜45度程度とするのが好ましい。また、接続用環状弾性体42aの孔径は、埋設管20の外径よりやや大きく設定しておく。このとき、埋設管20を連通させる際の作業性は向上する。一方、接続用環状弾性体42aの孔径は、埋設管20の外径より小さく設定してもよい。このとき、接続用環状弾性体42aと埋設管20の外周とのシール性は向上する。

このように、接続用環状弾性体42aと埋設管20とが密着した状態で、埋設管20と可撓接続部材40とのシール状態および接続状態を確実とするため、接続用環状弾性体42aの屈曲先端部42cの上から例えばステンレス製の固定バンド43(図1、3参照)を装着する。

【0039】

第1接続部材41と第2接続部材42とが同軸芯状に構成してあれば、可撓接続部材40の埋設管20全周への当接を容易かつ確実に行うことができる。そのため、シール性が向上し、確実な止水効果を維持できる。

【0040】

これにより、埋設管20は、可撓接続部材40によりエントランス部31(マンホール構造X)と柔結合する状態でマンホール構造Xに対して可撓接続される。

【0041】

本構成によると、埋設管20とエントランス部31との間をシールする可撓接続部材40を、マンホール側壁12より地盤領域に近いケーシング30のエントランス部31に設けた構成となる。また、可撓接続部材40の付設作業性など鑑みて、当該可撓接続部40はケーシング30内側に設ける構成とする。

【0042】

ここで、マンホール構造Xに地震等の外力が加わった場合、マンホール構造Xと地盤との境界付近が埋設管20変位の支点となり、当該境界付近の支点からマンホール側壁12方向へ進むに従い、埋設管20の変位量は大きくなる。そこで、本構成のように、マンホール側壁12より地盤領域に近いケーシング30のエントランス部31に可撓接続部材40を設けた構成とすると、当該可撓接続部材40は、マンホール側壁12に設ける場合と比べて、当該支点までの距離が小さくなる。そのため、当該可撓接続部材40では、地震等の外力が加わった状態であっても、埋設管の変位を僅かな量に止めることが可能となる。

【0043】

従って、本構成のマンホール構造Xであれば、可撓接続部材40を地盤領域に近づけることで、可撓接続部材40における埋設管20の変位量を小さくできるため、仮に大きい外力が加わった場合であっても、可撓接続部材40で埋設管20の振動を十分吸収することができる。従って、可撓接続部材40において、マンホール構造Xと埋設管20との間に隙間が生じ難くなり、マンホール構造X内部に対する止水効果が維持される。

【実施例1】

【0044】

以下に、埋設管20を推進工法により地中に敷設し、立坑(発進立坑、到達立坑)内にマンホール10を構築するまでの一連の作業について詳述する(図1〜4参照)。推進工法には、圧入方式・オーガ方式・泥水方式・泥土圧方式等の手法が知られており、計画されたラインの総延長や地盤の土質等に応じて適宜選択する。

尚、発進立坑と到達立坑とにおけるそれぞれの作業は、可撓接続部40等の取付け手順を必要に応じて逆にする等して行う。

【0045】

まず、計画されたラインの両端に、発進立坑と到達立坑とをそれぞれ掘り下げた。立坑内に立坑内壁の崩壊を防止するため、土圧を支える外型枠として鋼製のケーシング30が設けられ、既成の埋設管20をラインに推進させる推進設備の一部を発進立坑内に収容した。埋設管20は塩化ビニル製である既成の管を用いた。

【0046】

推進設備は、発進立坑内に、推進台・元押しジャッキ・押輪・ストラット・押角・掘進手段等を設け、地表には、元押し用油圧ポンプ・滑材・滑材ミキサ・滑材圧送ポンプ等を設けることで構成される。掘進手段は、地盤を掘進するため、埋設管20の外径より大きい孔径を有する刃口を備え、埋設管20の先端に取り付けた。そして、掘進手段は、ケーシング30に設けてある開口であるエントランス部31から計画されたラインを発進立坑から到達立坑に向けて掘進した。

さらに、先頭の埋設管20に掘進手段に後続するように別の埋設管20を順次継ぎ足すことにより、発進立坑と到達立坑との間に埋設管ラインを敷設した。

【0047】

発進立坑におけるエントランス部31には可撓接続部材40のうち、まず第1接続部材41のみボルト固定しておく。ボルトによる固定方法については後述する。

【0048】

図4(イ)(ロ)に示したように、掘進手段45および埋設管20連通前の第1接続部材41は、止水用環状弾性体41aが埋設管20の推進方向側に屈曲する。掘進手段45および埋設管20が連通しない状態での止水用環状弾性体41aの孔径は、掘進手段45および埋設管20の孔径より小さい。

【0049】

そして、図4(ロ)に示したように、埋設管20が連通した状態となると、止水用環状弾性体41aの孔径が拡大した。また、埋設管20連通時には、止水用環状弾性体41aはそれ自身の弾性によって埋設管20の外周と密着し、止水効果を奏する構成となった。

【0050】

図4(ハ)に示したように、第2接続部材42は、埋設管20の敷設作業が終了した後に第1接続部材41の上からエントランス部31に取付けた。接続用環状弾性体42aの孔径を埋設管20の外径より小さく設定したとき、接続用環状弾性体42aは、それ自身の弾性によって埋設管20の外周と密着する。そして、接続用環状弾性体42aの屈曲先端部42cの上からステンレス製の固定バンド43を装着した。このように、埋設管20と可撓接続部材40とのシール状態および接続状態を確実にした。

【0051】

計画されたラインに全ての埋設管20を敷設し終わると、推進設備を立坑内から撤収し、マンホール10をケーシング30内に配設した。このとき、マンホール10の下端が打設コンクリート等の硬質底部14と接するようにした。

さらに、緩衝材13として発泡ポリスチレン(EPS)を、埋設管20の周囲を覆うように付設した。埋設管20を緩衝材13で覆う範囲は、可撓接続部材40付近までとした。

最後に、マンホール10とケーシング30との間隙部32は、埋設管20保護のため、コンクリートを充填した。コンクリート固化後、砂を固化したコンクリートの上に積層するように充填し、間隙部32の空間を締め固めた。

【0052】

このように地盤領域に近づけてある可撓接続部材40により、埋設管20をケーシング30側に柔結合することができる。つまり、マンホール構造Xと埋設管20との相対位置を変位させる地震等の外力が発生したときであっても、可撓接続部材40における埋設管20の変位量を小さくできるため、可撓接続部材40で埋設管20の振動を十分吸収することができる。従って、可撓接続部材40において、マンホール構造Xと埋設管20との間に隙間が生じ難くなり、マンホール構造X内部に対する止水効果が維持される。

【実施例2】

【0053】

可撓接続部材40において、第1接続部材41と第2接続部材42とのボルト固定方法について、以下に詳述する。

【0054】

(1)貫通ボルトのみを用いる方法

図5に示したように、貫通ボルト55を用いて第1接続部材41と第2接続部材42とをエントランス部31に固定する。貫通ボルト55には、全長に亘ってネジ溝が形成してある。

第1接続部材41である第1支持部材41bには、貫通ボルト固定用ボルト穴56bが略等間隔で複数形成してあり、複数の貫通ボルト55が予め当該ボルト穴56bにそれぞれ螺合装着することにより固定してある。このとき、貫通ボルト55は、第1接続部材41側と第2接続部材42側の両方に突出した状態となっている。尚、第1接続部材41である止水用環状弾性体41a、第2接続部材42の接続用環状弾性体42aと第2支持部材42b、および、エントランス部31には、複数の貫通ボルト55が連通するボルト穴がそれぞれ設けてある。

【0055】

そして、止水用環状弾性体41aとエントランス部31とに設けてあるボルト穴を一致させた状態で、止水用環状弾性体41aを、第1支持部材41bとエントランス部31とで挟持する。このとき、貫通ボルト55は、止水用環状弾性体41aとエントランス部31とを貫通している。次に、貫通ボルト55の第1接続部材41側の先端とナット53とを螺合装着することにより、第1接続部材41をエントランス部31に固定する。

【0056】

第2接続部材42は、第1接続部材41の上からエントランス部31に固定する。

つまり、接続用環状弾性体42aと第2支持部材42bとに設けてあるボルト穴を一致させた状態で、接続用環状弾性体42aを、第2支持部材42bと第1接続部材41とで挟持する。このとき、貫通ボルト55は、接続用環状弾性体42aと第2支持部材42bとを貫通している。次に、貫通ボルト55の第2接続部材42側の先端とナット53’とを螺合装着させることにより第2接続部材42が固定される。

【0057】

(2)スタッドボルトおよびタップボルトを用いる方法

図6に示したように、スタッドボルト50(埋め込みボルト)およびタップボルト51(押さえボルト)を用いて第1接続部材41と第2接続部材42とをエントランス部31に固定する。

第1接続部材41は、スタッドボルト50を用いてエントランス部31に固定する。第1支持部材41bには、スタッドボルト50溶接固定用ボルト穴52aと、タップボルト用ボルト穴52bとが略等間隔で交互に形成してある。スタッドボルト50は、複数が略等間隔で第1支持部材41bに予め溶接して埋め込まれている。このとき、スタッドボルト50は、第1接続部材41側に突出した状態となっている。

また、止水用環状弾性体41a(第1接続部材41)およびエントランス部31には、複数のスタッドボルト50が連通するボルト穴がそれぞれ設けてある。

【0058】

そして、止水用環状弾性体41aとエントランス部31とに設けてあるボルト穴を一致させた状態で、止水用環状弾性体41aを、第1支持部材41bとエントランス部31とで挟持する。このとき、スタッドボルト50は、止水用環状弾性体41aとエントランス部31とを貫通している。そして、スタッドボルト50の先端にはネジ溝が形成してあり、反対側からナット53を用いて螺合装着することで第1接続部材41をエントランス部31に固定する。

【0059】

第2接続部材42は、第1接続部材41の上からタップボルト51を用いてエントランス部31に固定する。

第2接続部材42である接続用環状弾性体42aおよび第2支持部材42bには、複数のタップボルト51が連通するボルト穴がそれぞれ設けてある。

そして、接続用環状弾性体42aと第2支持部材42bとに設けてあるボルト穴を、タップボルト用ボルト穴52bと一致させた状態で、接続用環状弾性体42aを、第2支持部材42bと第1接続部材41とで挟持する。次に、ネジ溝が形成してあるタップボルト51と、タップボルト用ボルト穴52bとを螺合装着することにより、第2接続部材42が固定される。

【0060】

(3)タップボルトのみを用いる方法

図7に示したように、タップボルト51のみを用いて第1接続部材41と第2接続部材42とをエントランス部31に固定する。

第1支持部材41bには、止水用環状弾性体固定用ボルト穴54aと、接続用環状弾性体固定用ボルト穴54bとが略等間隔で交互に形成してある。

また、止水用環状弾性体41a(第1接続部材41)およびエントランス部31には、複数のタップボルト51が連通するボルト穴がそれぞれ設けてある。

【0061】

そして、止水用環状弾性体41aとエントランス部31とに設けてあるボルト穴を、止水用環状弾性体固定用ボルト穴54aと一致させた状態で、止水用環状弾性体41aを、第1支持部材41bとエントランス部31とで挟持する。さらに、タップボルト51を、エントランス部31側からエントランス部31と止水用環状弾性体41aとに貫通させ、ネジ溝が形成してあるタップボルト51と、止水用環状弾性体固定用ボルト穴54aとを螺合装着することにより、第1接続部材41をエントランス部31に固定する。

【0062】

第2接続部材42である接続用環状弾性体42aおよび第2支持部材42bには、複数のタップボルト51が連通するボルト穴がそれぞれ設けてある。

そして、接続用環状弾性体42aと第2支持部材42bとに設けてあるボルト穴を、接続用環状弾性体固定用ボルト穴54bと一致させた状態で、接続用環状弾性体42aを、第2支持部材42bと第1接続部材41とで挟持する。さらに、タップボルト51を、接続用環状弾性体42aと第2支持部材42bとに貫通させ、ネジ溝が形成してあるタップボルト51と、接続用環状弾性体固定用ボルト穴54bとを螺合装着することにより、第2接続部材42が固定される。

【0063】

(4)貫通ボルトおよびタップボルトを用いる方法

図8に示したように、タップボルト51および貫通ボルト55’を用いて第1接続部材41と第2接続部材42とをエントランス部31に固定する。

第1接続部材41は、タップボルト51を用いてエントランス部31に固定する。第1支持部材41bには、タップボルト固定用ボルト穴56aと、貫通ボルト固定用ボルト穴56bとが略等間隔で交互に形成してある。

また、止水用環状弾性体41a(第1接続部材41)およびエントランス部31には、複数のタップボルト51が連通するボルト穴がそれぞれ設けてある。さらに、本構成では、これら両部材において貫通ボルト55’が連通するボルト穴が設けてある。

【0064】

そして、止水用環状弾性体41aとエントランス部31とに設けてあるボルト穴を、タップボルト固定用ボルト穴56aと一致させた状態で、止水用環状弾性体41aを、第1支持部材41bとエントランス部31とで挟持する。さらに、タップボルト51を、エントランス部31側からエントランス部31と止水用環状弾性体41aとに貫通させ、ネジ溝が形成してあるタップボルト51と、タップボルト固定用ボルト穴56aとを螺合装着することにより、第1接続部材41をエントランス部31に固定する。

【0065】

第2接続部材42は、第1接続部材41の上から貫通ボルト55’を用いてエントランス部31に固定する。

第2接続部材42である接続用環状弾性体42aおよび第2支持部材42bには、複数の貫通ボルト55’が連通するボルト穴がそれぞれ設けてある。

そして、接続用環状弾性体42aと第2支持部材42bとに設けてあるボルト穴を、貫通ボルト固定用ボルト穴56bと一致させた状態で、接続用環状弾性体42aを、第2支持部材42bと第1接続部材41とで挟持する。

さらに、貫通ボルト55’を、接続用環状弾性体42aと第2支持部材42bとに貫通させる。このとき、止水用環状弾性体41aと第1支持部材41b、および、エントランス部31において設けてある貫通ボルト55’が連通するボルト穴にも貫通ボルト55’を貫通させる。

そして、ネジ溝が形成してある貫通ボルト55’と、ナット53とを螺合装着することにより、第2接続部材42が固定される。

【0066】

〔別実施の形態〕

図9に示したように、可撓接続部材40において、第1接続部材41と第2接続部材42とが一体形成してある構成とすることが可能である。

これにより、可撓接続部材40のエントランス部31への取付けを、例えば貫通ボルト55を用いて容易に行うことができる。

そして、掘進手段45および埋設管を第2接続部材42に連通させるとき、環状の拡径手段44により、第2接続部材42を埋設管の外径より大きめに拡径した状態とすることで作業をスムーズに行うことができる。作業終了後、この拡径手段44を撤去することにより、第2接続部材42はそれ自身の弾性によって埋設管の外周と密着する。

【図面の簡単な説明】

【0067】

【図1】本発明のマンホール構造の概略図

【図2】埋設管が連通しない状態における本発明のマンホール構造の要部概略図

【図3】埋設管が連通した状態における本発明のマンホール構造の要部概略図

【図4】推進工法による作業時の可撓接続部材付近の概略図

【図5】可撓接続部材の概略図(貫通ボルトのみを用いて取付け)

【図6】可撓接続部材の概略図(スタッドボルトおよびタップボルトを用いて取付け)

【図7】可撓接続部材の概略図(タップボルトのみを用いて取付け)

【図8】可撓接続部材の概略図(貫通ボルトおよびタップボルトを用いて取付け)

【図9】第1接続部材と第2接続部材とが一体形成してある可撓接続部材の概略図

【符号の説明】

【0068】

X マンホール構造

10 マンホール

11 開口部

12 側壁

20 埋設管

30 ケーシング

31 エントランス部

40 可撓接続部材

【特許請求の範囲】

【請求項1】

埋設管に臨む開口部を側壁に設けてあるマンホールと、前記マンホールの側壁を囲繞し、前記埋設管が連通するエントランス部を設けたケーシングとを備えてあるマンホール構造において、

前記エントランス部に、前記埋設管の全周に当接して前記埋設管と前記エントランス部との間をシールする可撓接続部材を設けてあるマンホール構造。

【請求項2】

前記可撓接続部材が、共に同軸芯状の第1接続部材と第2接続部材とで構成してある請求項1に記載のマンホール構造。

【請求項3】

前記第1接続部材と前記第2接続部材とが一体形成してある請求項2に記載のマンホール構造。

【請求項1】

埋設管に臨む開口部を側壁に設けてあるマンホールと、前記マンホールの側壁を囲繞し、前記埋設管が連通するエントランス部を設けたケーシングとを備えてあるマンホール構造において、

前記エントランス部に、前記埋設管の全周に当接して前記埋設管と前記エントランス部との間をシールする可撓接続部材を設けてあるマンホール構造。

【請求項2】

前記可撓接続部材が、共に同軸芯状の第1接続部材と第2接続部材とで構成してある請求項1に記載のマンホール構造。

【請求項3】

前記第1接続部材と前記第2接続部材とが一体形成してある請求項2に記載のマンホール構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−144426(P2006−144426A)

【公開日】平成18年6月8日(2006.6.8)

【国際特許分類】

【出願番号】特願2004−337335(P2004−337335)

【出願日】平成16年11月22日(2004.11.22)

【出願人】(504151734)株式会社森本組 (6)

【出願人】(000230526)日本ヴィクトリック株式会社 (39)

【出願人】(000252207)六菱ゴム株式会社 (41)

【Fターム(参考)】

【公開日】平成18年6月8日(2006.6.8)

【国際特許分類】

【出願日】平成16年11月22日(2004.11.22)

【出願人】(504151734)株式会社森本組 (6)

【出願人】(000230526)日本ヴィクトリック株式会社 (39)

【出願人】(000252207)六菱ゴム株式会社 (41)

【Fターム(参考)】

[ Back to top ]