マンホール蓋

【課題】本発明は必要な強度を満たすと共に、従来のマンホール蓋よりも重量が軽くてコストがかからない幹線道路等に用いることができるマンホール蓋を提供する。

【解決手段】鋳物製のマンホール蓋本体5のプレート部6の下面に井桁状の補強リブ7を設け、その補強リブ7の中央部に4辺の下縁をそれぞれ弧状に盛り上がった形状の囲み部8を形成し、その囲み部8の内側に下縁をアーチ状の形状の補助リブ9,9をプレート部6の中心から放射状にX状に設ける。

【解決手段】鋳物製のマンホール蓋本体5のプレート部6の下面に井桁状の補強リブ7を設け、その補強リブ7の中央部に4辺の下縁をそれぞれ弧状に盛り上がった形状の囲み部8を形成し、その囲み部8の内側に下縁をアーチ状の形状の補助リブ9,9をプレート部6の中心から放射状にX状に設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、補強リブを設けたマンホール蓋に関するものである。

【背景技術】

【0002】

マンホール蓋として一般にダクタイル鋳鉄等の金属材料で作られたプレート状のものが用いられているが、所要の機械的強度を保持するものを軽量化するため、裏面に補強リブが設けられている。

【0003】

そして国道や県道又は幹線道路のように、車両等の交通量が多い道路に使用されるマンホール蓋の破壊強度や耐久性は、それ以外の比較的交通量の少ない一般道路で使用されるマンホール蓋より当然に高いものであることを求められており、その機械的強度は一般道路用と、交通量の多い場所に用いられる2種の検査基準が定められている。

【0004】

例えば、直径634mmのマンホール蓋の場合、交通量の少ない一般道で使われるマンホール蓋では、破壊検査機の載荷板(200mm×500mm)で120kNの荷重を加えた場合に、たわみが2.2mm以下、残留たわみが0.1mm以下で、400kNの荷重で破壊しないことが基準(以下、基準1という。)とされている。また、幹線道路等に使われる同径のマンホール蓋では、載荷板(200mm×500mm)で210kNの荷重を加えた場合に、たわみが2.2mm以下、残留たわみが0.1mm以下で、700kNの荷重で破壊しないことが基準(以下、基準2という。)とされている。

【0005】

図1、図2は直径634mmの従来のマンホール蓋の底面図とそのA−A線断面図で、1は金属製のマンホール蓋本体、2はマンホール蓋本体1のプレート部、3は前記プレート部2の裏面に井桁状に設けた補強リブ、4は補強リブ3の中央部に構成された囲い部で、Tはプレート部2の厚さ、Sは補強リブの幅、Hは囲い部4の高さを示している。

【0006】

そして従来のマンホール蓋は、図2に示すように補強リブは囲い部が高く、それ以外の部分は傾斜している形状となっており、その下縁は直線的に形成されている。

【0007】

表1は、上記基準1、基準2を満たすマンホール蓋M1、M2を、それぞれ基準2による荷重検査をした場合の結果を示すもので、M2よりT,Sの厚さと幅が薄く、且つ囲い部4の高さが低いM1のマンホール蓋では基準2を満たすことができない。即ち、交通量の多い道路用のマンホール蓋としては使用できない。

【0008】

【表1】

【0009】

表1からわかるように、上記幹線道路等に使用される基準2を満たすマンホール蓋M2は、その基準を満たすために、それ以外に使用されるマンホール蓋M1に比べて肉厚にし、囲み部の高さHを高くしているので、必然的にマンホール蓋M1より重くなると共にマンホール蓋に使用する材料の量が多くなりコストがかかっていた。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】意匠登録第992775号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

そこで、本発明は必要な強度を満たすと共に、従来のマンホール蓋よりも重量が軽くてコストがかからない幹線道路等に用いることができるマンホール蓋を提供することを課題とするものである。

【課題を解決するための手段】

【0012】

本発明は、上記の課題を解決するためになされたもので、請求項1記載の発明は、プレート部の裏面に補強リブを設け、且つ裏面中央に多角形状または環状の囲み部を形成すると共に、前記囲み部内に補助リブを放射状に設けると共に、前記囲い部を形成する補強リブの下縁を凸状に形成したことを特徴とするマンホール蓋である。

【0013】

請求項2記載の発明は、プレート部の裏面に補強リブを設け、且つ裏面中央に多角形状または環状の囲み部を形成すると共に、前記囲み部内に湾曲した補助リブを卍状に設け、前記囲い部を形成する補強リブの下縁を凸状に形成したことを特徴とするマンホール蓋である。

【0014】

請求項3記載の発明は、請求項1ないし2記載のいずれかの発明において前記補助リブの下縁をアーチ状としたことを特徴とするマンホール蓋である。

【0015】

請求項4記載の発明は、請求項1ないし4のいずれかに記載の発明においてプレート部の裏面中央に設けた多角形状または環状の囲み部と補助リブの交叉部に、強度強化用肉付部を前記補強リブ、囲い部とプレート部に一体に設けたことを特徴とするマンホール蓋である。

【発明の効果】

【0016】

本発明は、マンホール蓋の最も荷重のかかる中央部に補強リブで囲み部を形成し、その囲み部内に補助リブを放射状に設けるか、または湾曲した補助リブを卍状に設け、且つ前記囲い部を形成する補強リブの下縁を凸状に形成することにより、強度を必要とする中央部の強度を高め、その結果、マンホール蓋のプレート部の厚さを薄くしても必要とする基準を満たすことができるため、マンホール蓋の製作に必要な材料を少なくすることができ、それによりマンホール蓋の重量を軽くすることができるので、マンホール蓋の運搬、取り扱い、特に開閉作業を容易にすることができる。

【0017】

又、補助リブの下縁をアーチ状とすることにより、荷重強度を保持しながら、一層の軽量化を図ることができ、更に補助リブを湾曲したものとすることにより、補強リブを設けた部分と振動特性を異ならしめて、車両通過時に発生する騒音を軽減させる効果が期待される。

【0018】

更に、囲み部内に設けた補助リブと補強リブとの交叉部に、強度強化用肉付部を前記補助リブとプレート部に一体に設けることにより、プレート部中央の強度が増大し、結果プレート部の肉厚を薄くすることが可能となり、蓋に用いる金属材料の使用量を低下させ、軽量、低コスト及び高強度のマンホール蓋を提供することができる。

【図面の簡単な説明】

【0019】

【図1】従来のマンホール蓋を示す底面図。

【図2】図1のA−A線断面図。

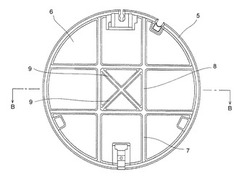

【図3】本発明の第1の実施例の底面図。

【図4】図3のB−B線断面図。

【図5】本発明の第2の実施例の底面図。

【図6】図5のC−C線断面図。

【図7】図5のD−D線断面図。

【図8】本発明の第2の実施例の底面図。

【図9】図8のE−E線断面図。

【図10】図8のF−F線断面図。

【発明を実施するための形態】

【実施例1】

【0020】

図3と図4は本発明の実施例1の鋳物製のマンホール蓋の底面図とそのB−B線断面図を示すもので、5はマンホール蓋本体、6はマンホール蓋本体5のプレート部、7は前記プレート部6の下面に設けられた井桁状の補強リブ、8は補強リブ7の中央部に構成された囲み部、9,9は囲み部8の内側に放射状に設けた補助リブである。なお、この実施例の場合、2本の補助リブ9,9をX状に設けたが、補助リブは2本以上としてもよい。

【0021】

そして囲み部8の4辺の下縁はそれぞれ弧状の凸形状に盛り上がった形状に、また補助リブ9,9の下縁はアーチ状の形状となっている。

【0022】

表2は、この実施例1の諸元と前記基準2による検査結果を示すものである。

【0023】

【表2】

【0024】

上記表2に示すように、当該実施例1のマンホール蓋は、プレート部の厚さが6mm、たわみが1.36mm、残留たわみが0mmで、700kNの荷重で破壊しないという結果を得た。

【0025】

なお、表2においてH、hはそれぞれ囲い部8の4辺の最長点、四隅の高さを示すものである。

【0026】

この結果から、本発明に係る実施例1のマンホール蓋は、上記基準2を満たす上記マンホール蓋M2よりも重量が少ないのにもかかわらず、残留たわみがM2よりも低く、かつ性能が高いことを示すと共に、基準2を満たしている。

【0027】

このようにマンホール蓋5の裏面中央部に設けた囲み部8の4辺の下縁をそれぞれ凸状に盛り上がった形状とし、下縁をアーチ状とした補助リブ9,9を放射状に設けることによりマンホール蓋M2より軽量で、マンホール蓋M2と同等以上の強度を得ることができる。

【0028】

なお、囲い部8の4辺の下縁を凸形状に形成した場合は、凸形状に形成されていない場合よりもたわみ量が少ない検査結果を得ており、囲い部8の4辺の下縁を凸形状に形成することによりマンホール蓋の性能が向上する効果が発揮されていることが分かる。

【実施例2】

【0029】

図5ないし図7は、実施例2の底面図とそのC−C線断面図、D−D線断面図を示すもので、5’はマンホール蓋本体、6’はマンホール蓋本体5’のプレート部、7’は前記プレート部6’の下面に設けられた井桁状の補強リブ、8’は補強リブ7’の中央部に構成された囲み部、9’,9’は囲み部8’の内側に放射状に設けた補助リブ、10は補強リブ7’と囲い部8’の交叉部に補強リブ7’と囲い部8’とプレート部6’に一体に設けた強度強化用肉付部である。

【0030】

そして前記実施例1と同様に囲み部8’の4辺の下縁はそれぞれ弧状に盛り上がった形状、補助リブ9’,9’の下縁はアーチ状の形状を有している。

【0031】

表3は、この実施例2の諸元と前記基準2による検査結果を示すものである。

【0032】

【表3】

【0033】

上記表3に示すように、当該実施例1のマンホール蓋は、プレート部の厚さが6mm、たわみが0.95mm、残留たわみが0mmで、700kNの荷重で破壊しないという結果を得た。

【0034】

なお、表3においてH、hはそれぞれ囲い部8の4辺の最長点、四隅の高さを示すものである。

【0035】

この結果から、本発明に係る実施例2のマンホール蓋は、上記基準2を満たす上記マンホール蓋M2よりも重量が少ないのにもかかわらず、残留たわみがM2よりも低く、かつ性能が高いことを示すと共に、基準2を満たしている。

【0036】

このようにマンホール蓋5’の裏面中央部に設けた囲み部8’の4辺の下縁をそれぞれ凸状に盛り上がった弧状の形状とし、下縁をアーチ状とした補助リブ9’,9’を放射状に設け、補強リブ7’と囲い部8’の交叉部に補強リブ7’と囲い部8’とプレート部6’に強度強化用肉付部10を一体に設けることによりマンホール蓋M2より軽量で、マンホール蓋M2と同等以上の強度を得ることができる。

【0037】

なお、囲い部8’の4辺の下縁を凸形状に形成した場合は、凸形状に形成されていない場合よりもたわみ量が少ない検査結果を得ており、囲い部8’の4辺の下縁を凸形状に形成することによりマンホール蓋の性能が向上する効果が発揮されていることが分かる。

【実施例3】

【0038】

図8ないし図10は、実施例2の底面図とそのE−E線断面図、F−F線断面図を示すもので、5”はマンホール蓋本体、6”はマンホール蓋本体5”のプレート部、7”は前記プレート部6”の下面に設けられた井桁状の補強リブ、8”は補強リブ7”の中央部に構成された囲み部、9”,9”は囲み部8”の内側に卍状に設けた湾曲した補助リブ、10’は補強リブ7”と囲い部8”の交叉部に補強リブ7”と囲い部8”とプレート部6”に一体に設けた強度強化用肉付部である。

【0039】

そして前記実施例1と同様に囲み部8”の4辺の下縁はそれぞれ弧状に盛り上がった形状、補助リブ9”,9”の下縁はアーチ状の形状を有している。なお、T,S,H,hのサイズは前記実施例2と同様である。

【0040】

実施例3は補助リブを直線状とした前記実施例1〜2に対し、補助リブ9”,9”を湾曲してリブとしたリブであるが、前記実施例1〜2と同様の荷重強度の強化並びに軽量化を図ることができるという効果を有すると共に、リブを湾曲したものとしたので、他の直線状の補助リブを設けた部分と振動特性が異なるため、その影響で車両通過時の振動音を低減させる効果がある。

【0041】

なお、上記実施例では囲い部の下縁を凸状の形状としたものであるが、前記囲い部以外の補強リブの下縁を凸状の形状としてもマンホール蓋の軽量化と荷重強度の増加を図ることができる。

【符号の説明】

【0042】

5 マンホール蓋本体

6 プレート部

7 補強リブ

8 囲い部

9 補助リブ

【技術分野】

【0001】

本発明は、補強リブを設けたマンホール蓋に関するものである。

【背景技術】

【0002】

マンホール蓋として一般にダクタイル鋳鉄等の金属材料で作られたプレート状のものが用いられているが、所要の機械的強度を保持するものを軽量化するため、裏面に補強リブが設けられている。

【0003】

そして国道や県道又は幹線道路のように、車両等の交通量が多い道路に使用されるマンホール蓋の破壊強度や耐久性は、それ以外の比較的交通量の少ない一般道路で使用されるマンホール蓋より当然に高いものであることを求められており、その機械的強度は一般道路用と、交通量の多い場所に用いられる2種の検査基準が定められている。

【0004】

例えば、直径634mmのマンホール蓋の場合、交通量の少ない一般道で使われるマンホール蓋では、破壊検査機の載荷板(200mm×500mm)で120kNの荷重を加えた場合に、たわみが2.2mm以下、残留たわみが0.1mm以下で、400kNの荷重で破壊しないことが基準(以下、基準1という。)とされている。また、幹線道路等に使われる同径のマンホール蓋では、載荷板(200mm×500mm)で210kNの荷重を加えた場合に、たわみが2.2mm以下、残留たわみが0.1mm以下で、700kNの荷重で破壊しないことが基準(以下、基準2という。)とされている。

【0005】

図1、図2は直径634mmの従来のマンホール蓋の底面図とそのA−A線断面図で、1は金属製のマンホール蓋本体、2はマンホール蓋本体1のプレート部、3は前記プレート部2の裏面に井桁状に設けた補強リブ、4は補強リブ3の中央部に構成された囲い部で、Tはプレート部2の厚さ、Sは補強リブの幅、Hは囲い部4の高さを示している。

【0006】

そして従来のマンホール蓋は、図2に示すように補強リブは囲い部が高く、それ以外の部分は傾斜している形状となっており、その下縁は直線的に形成されている。

【0007】

表1は、上記基準1、基準2を満たすマンホール蓋M1、M2を、それぞれ基準2による荷重検査をした場合の結果を示すもので、M2よりT,Sの厚さと幅が薄く、且つ囲い部4の高さが低いM1のマンホール蓋では基準2を満たすことができない。即ち、交通量の多い道路用のマンホール蓋としては使用できない。

【0008】

【表1】

【0009】

表1からわかるように、上記幹線道路等に使用される基準2を満たすマンホール蓋M2は、その基準を満たすために、それ以外に使用されるマンホール蓋M1に比べて肉厚にし、囲み部の高さHを高くしているので、必然的にマンホール蓋M1より重くなると共にマンホール蓋に使用する材料の量が多くなりコストがかかっていた。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】意匠登録第992775号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

そこで、本発明は必要な強度を満たすと共に、従来のマンホール蓋よりも重量が軽くてコストがかからない幹線道路等に用いることができるマンホール蓋を提供することを課題とするものである。

【課題を解決するための手段】

【0012】

本発明は、上記の課題を解決するためになされたもので、請求項1記載の発明は、プレート部の裏面に補強リブを設け、且つ裏面中央に多角形状または環状の囲み部を形成すると共に、前記囲み部内に補助リブを放射状に設けると共に、前記囲い部を形成する補強リブの下縁を凸状に形成したことを特徴とするマンホール蓋である。

【0013】

請求項2記載の発明は、プレート部の裏面に補強リブを設け、且つ裏面中央に多角形状または環状の囲み部を形成すると共に、前記囲み部内に湾曲した補助リブを卍状に設け、前記囲い部を形成する補強リブの下縁を凸状に形成したことを特徴とするマンホール蓋である。

【0014】

請求項3記載の発明は、請求項1ないし2記載のいずれかの発明において前記補助リブの下縁をアーチ状としたことを特徴とするマンホール蓋である。

【0015】

請求項4記載の発明は、請求項1ないし4のいずれかに記載の発明においてプレート部の裏面中央に設けた多角形状または環状の囲み部と補助リブの交叉部に、強度強化用肉付部を前記補強リブ、囲い部とプレート部に一体に設けたことを特徴とするマンホール蓋である。

【発明の効果】

【0016】

本発明は、マンホール蓋の最も荷重のかかる中央部に補強リブで囲み部を形成し、その囲み部内に補助リブを放射状に設けるか、または湾曲した補助リブを卍状に設け、且つ前記囲い部を形成する補強リブの下縁を凸状に形成することにより、強度を必要とする中央部の強度を高め、その結果、マンホール蓋のプレート部の厚さを薄くしても必要とする基準を満たすことができるため、マンホール蓋の製作に必要な材料を少なくすることができ、それによりマンホール蓋の重量を軽くすることができるので、マンホール蓋の運搬、取り扱い、特に開閉作業を容易にすることができる。

【0017】

又、補助リブの下縁をアーチ状とすることにより、荷重強度を保持しながら、一層の軽量化を図ることができ、更に補助リブを湾曲したものとすることにより、補強リブを設けた部分と振動特性を異ならしめて、車両通過時に発生する騒音を軽減させる効果が期待される。

【0018】

更に、囲み部内に設けた補助リブと補強リブとの交叉部に、強度強化用肉付部を前記補助リブとプレート部に一体に設けることにより、プレート部中央の強度が増大し、結果プレート部の肉厚を薄くすることが可能となり、蓋に用いる金属材料の使用量を低下させ、軽量、低コスト及び高強度のマンホール蓋を提供することができる。

【図面の簡単な説明】

【0019】

【図1】従来のマンホール蓋を示す底面図。

【図2】図1のA−A線断面図。

【図3】本発明の第1の実施例の底面図。

【図4】図3のB−B線断面図。

【図5】本発明の第2の実施例の底面図。

【図6】図5のC−C線断面図。

【図7】図5のD−D線断面図。

【図8】本発明の第2の実施例の底面図。

【図9】図8のE−E線断面図。

【図10】図8のF−F線断面図。

【発明を実施するための形態】

【実施例1】

【0020】

図3と図4は本発明の実施例1の鋳物製のマンホール蓋の底面図とそのB−B線断面図を示すもので、5はマンホール蓋本体、6はマンホール蓋本体5のプレート部、7は前記プレート部6の下面に設けられた井桁状の補強リブ、8は補強リブ7の中央部に構成された囲み部、9,9は囲み部8の内側に放射状に設けた補助リブである。なお、この実施例の場合、2本の補助リブ9,9をX状に設けたが、補助リブは2本以上としてもよい。

【0021】

そして囲み部8の4辺の下縁はそれぞれ弧状の凸形状に盛り上がった形状に、また補助リブ9,9の下縁はアーチ状の形状となっている。

【0022】

表2は、この実施例1の諸元と前記基準2による検査結果を示すものである。

【0023】

【表2】

【0024】

上記表2に示すように、当該実施例1のマンホール蓋は、プレート部の厚さが6mm、たわみが1.36mm、残留たわみが0mmで、700kNの荷重で破壊しないという結果を得た。

【0025】

なお、表2においてH、hはそれぞれ囲い部8の4辺の最長点、四隅の高さを示すものである。

【0026】

この結果から、本発明に係る実施例1のマンホール蓋は、上記基準2を満たす上記マンホール蓋M2よりも重量が少ないのにもかかわらず、残留たわみがM2よりも低く、かつ性能が高いことを示すと共に、基準2を満たしている。

【0027】

このようにマンホール蓋5の裏面中央部に設けた囲み部8の4辺の下縁をそれぞれ凸状に盛り上がった形状とし、下縁をアーチ状とした補助リブ9,9を放射状に設けることによりマンホール蓋M2より軽量で、マンホール蓋M2と同等以上の強度を得ることができる。

【0028】

なお、囲い部8の4辺の下縁を凸形状に形成した場合は、凸形状に形成されていない場合よりもたわみ量が少ない検査結果を得ており、囲い部8の4辺の下縁を凸形状に形成することによりマンホール蓋の性能が向上する効果が発揮されていることが分かる。

【実施例2】

【0029】

図5ないし図7は、実施例2の底面図とそのC−C線断面図、D−D線断面図を示すもので、5’はマンホール蓋本体、6’はマンホール蓋本体5’のプレート部、7’は前記プレート部6’の下面に設けられた井桁状の補強リブ、8’は補強リブ7’の中央部に構成された囲み部、9’,9’は囲み部8’の内側に放射状に設けた補助リブ、10は補強リブ7’と囲い部8’の交叉部に補強リブ7’と囲い部8’とプレート部6’に一体に設けた強度強化用肉付部である。

【0030】

そして前記実施例1と同様に囲み部8’の4辺の下縁はそれぞれ弧状に盛り上がった形状、補助リブ9’,9’の下縁はアーチ状の形状を有している。

【0031】

表3は、この実施例2の諸元と前記基準2による検査結果を示すものである。

【0032】

【表3】

【0033】

上記表3に示すように、当該実施例1のマンホール蓋は、プレート部の厚さが6mm、たわみが0.95mm、残留たわみが0mmで、700kNの荷重で破壊しないという結果を得た。

【0034】

なお、表3においてH、hはそれぞれ囲い部8の4辺の最長点、四隅の高さを示すものである。

【0035】

この結果から、本発明に係る実施例2のマンホール蓋は、上記基準2を満たす上記マンホール蓋M2よりも重量が少ないのにもかかわらず、残留たわみがM2よりも低く、かつ性能が高いことを示すと共に、基準2を満たしている。

【0036】

このようにマンホール蓋5’の裏面中央部に設けた囲み部8’の4辺の下縁をそれぞれ凸状に盛り上がった弧状の形状とし、下縁をアーチ状とした補助リブ9’,9’を放射状に設け、補強リブ7’と囲い部8’の交叉部に補強リブ7’と囲い部8’とプレート部6’に強度強化用肉付部10を一体に設けることによりマンホール蓋M2より軽量で、マンホール蓋M2と同等以上の強度を得ることができる。

【0037】

なお、囲い部8’の4辺の下縁を凸形状に形成した場合は、凸形状に形成されていない場合よりもたわみ量が少ない検査結果を得ており、囲い部8’の4辺の下縁を凸形状に形成することによりマンホール蓋の性能が向上する効果が発揮されていることが分かる。

【実施例3】

【0038】

図8ないし図10は、実施例2の底面図とそのE−E線断面図、F−F線断面図を示すもので、5”はマンホール蓋本体、6”はマンホール蓋本体5”のプレート部、7”は前記プレート部6”の下面に設けられた井桁状の補強リブ、8”は補強リブ7”の中央部に構成された囲み部、9”,9”は囲み部8”の内側に卍状に設けた湾曲した補助リブ、10’は補強リブ7”と囲い部8”の交叉部に補強リブ7”と囲い部8”とプレート部6”に一体に設けた強度強化用肉付部である。

【0039】

そして前記実施例1と同様に囲み部8”の4辺の下縁はそれぞれ弧状に盛り上がった形状、補助リブ9”,9”の下縁はアーチ状の形状を有している。なお、T,S,H,hのサイズは前記実施例2と同様である。

【0040】

実施例3は補助リブを直線状とした前記実施例1〜2に対し、補助リブ9”,9”を湾曲してリブとしたリブであるが、前記実施例1〜2と同様の荷重強度の強化並びに軽量化を図ることができるという効果を有すると共に、リブを湾曲したものとしたので、他の直線状の補助リブを設けた部分と振動特性が異なるため、その影響で車両通過時の振動音を低減させる効果がある。

【0041】

なお、上記実施例では囲い部の下縁を凸状の形状としたものであるが、前記囲い部以外の補強リブの下縁を凸状の形状としてもマンホール蓋の軽量化と荷重強度の増加を図ることができる。

【符号の説明】

【0042】

5 マンホール蓋本体

6 プレート部

7 補強リブ

8 囲い部

9 補助リブ

【特許請求の範囲】

【請求項1】

プレート部の裏面に補強リブを設け、且つ裏面中央に多角形状または環状の囲み部を形成すると共に、前記囲み部内に補助リブを放射状に設けると共に、前記囲い部を形成する補強リブの下縁を凸状に形成したことを特徴とするマンホール蓋。

【請求項2】

プレート部の裏面に補強リブを設け、且つ裏面中央に多角形状または環状の囲み部を形成すると共に、前記囲み部内に湾曲した補助リブを卍状に設け、前記囲い部を形成する補強リブの下縁を凸状に形成したことを特徴とするマンホール蓋。

【請求項3】

前記補助リブの下縁をアーチ状としたことを特徴とする請求項1ないし2のいずれかに記載のマンホール蓋。

【請求項4】

プレート部の裏面中央に設けた多角形状または環状の囲み部と補助リブの交叉部に、強度強化用肉付部を前記補強リブ、囲い部とプレート部に一体に設けたことを特徴とする請求項1ないし4のいずれかに記載のマンホール蓋。

【請求項1】

プレート部の裏面に補強リブを設け、且つ裏面中央に多角形状または環状の囲み部を形成すると共に、前記囲み部内に補助リブを放射状に設けると共に、前記囲い部を形成する補強リブの下縁を凸状に形成したことを特徴とするマンホール蓋。

【請求項2】

プレート部の裏面に補強リブを設け、且つ裏面中央に多角形状または環状の囲み部を形成すると共に、前記囲み部内に湾曲した補助リブを卍状に設け、前記囲い部を形成する補強リブの下縁を凸状に形成したことを特徴とするマンホール蓋。

【請求項3】

前記補助リブの下縁をアーチ状としたことを特徴とする請求項1ないし2のいずれかに記載のマンホール蓋。

【請求項4】

プレート部の裏面中央に設けた多角形状または環状の囲み部と補助リブの交叉部に、強度強化用肉付部を前記補強リブ、囲い部とプレート部に一体に設けたことを特徴とする請求項1ないし4のいずれかに記載のマンホール蓋。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−265629(P2010−265629A)

【公開日】平成22年11月25日(2010.11.25)

【国際特許分類】

【出願番号】特願2009−116428(P2009−116428)

【出願日】平成21年5月13日(2009.5.13)

【出願人】(591116092)株式会社福原鋳物製作所 (23)

【Fターム(参考)】

【公開日】平成22年11月25日(2010.11.25)

【国際特許分類】

【出願日】平成21年5月13日(2009.5.13)

【出願人】(591116092)株式会社福原鋳物製作所 (23)

【Fターム(参考)】

[ Back to top ]