マンホール補修方法

【課題】マンホール補修材とグラウト材とで強固な補修用ライニング層を構成できる、安価に実施可能なマンホール補修方法を提供する。

【解決手段】金型に繊維強化樹脂をハンドレイアップ法により積層し、型抜きを行なって、円筒状体の周方向1箇所を縦方向に切断したFRP製の補修材本体9を形成する。補修材本体9を平板状に展開し、外面に常温硬化性樹脂接着材61を塗布し、接着層63を形成する。3号珪砂65を接着層63上に撒いて珪砂層13を形成する。そして、接着層63が硬化し、珪砂層13が接着層63に固着したマンホール補修材と、セメント系の粉体部と常温硬化性樹脂材からなる樹脂部と水とを混ぜ合わせたグラウト材とを使用して補修用ライニング層を形成する。

【解決手段】金型に繊維強化樹脂をハンドレイアップ法により積層し、型抜きを行なって、円筒状体の周方向1箇所を縦方向に切断したFRP製の補修材本体9を形成する。補修材本体9を平板状に展開し、外面に常温硬化性樹脂接着材61を塗布し、接着層63を形成する。3号珪砂65を接着層63上に撒いて珪砂層13を形成する。そして、接着層63が硬化し、珪砂層13が接着層63に固着したマンホール補修材と、セメント系の粉体部と常温硬化性樹脂材からなる樹脂部と水とを混ぜ合わせたグラウト材とを使用して補修用ライニング層を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はマンホール内壁面をライニングして補修するマンホール補修方法に関する。

【背景技術】

【0002】

マンホールは一般的にコンクリート製であり、長い間には地中管、特に下水管内で発生する硫化水素や雨水中の硫黄酸化物によって内壁面が腐食する。また、マンホールの多くは公道に埋設されているために車両の振動によって内壁面に亀裂が発生する場合もある。マンホールの内壁面の腐食が進行したり、内壁面に亀裂が生じたりすると地下水が地中管内に侵入し、下水管の場合には侵入した地下水により下水量が増大し、下水処理工数の増加をまねく可能性もある。この状態をさらに放置すればマンホールの崩壊のおそれもあるので、適当な時期にマンホールの内壁面を補修しなければならない。

【0003】

マンホールの内壁面の補修方法としては、例えば特許文献1乃至特許文献3に記載されているように、マンホールの内壁面を隙間を有して覆うようにプラスチック製のマンホール補修材をマンホール内に配置し、内壁面とマンホール補修材との間に形成されている隙間に硬化性材料を充填して硬化させ、内壁面に補修用ライニング層を形成するといったものが知られている。ここで使用されるマンホール補修材の外面には、補修材がマンホールの内壁面に接近しすぎたり、接触したりすることを防止し、所定の寸法の隙間が確実に形成されるようにするための突起部又は突部が形成される。

【0004】

このような補修方法を用いれば、内壁面が激しく腐食していたり、内壁面から地下水が漏出していたりする場合にも、十分な補修効果を有し、しかも内面が平滑である補修用ライニング層を短時間で形成することが可能となる。

【0005】

ところで、マンホールの内壁面とマンホール補修材との間の隙間に充填される硬化性材料として、エポキシ樹脂等の樹脂材料を用いる場合には、樹脂材料の優れた接着性により、プラスチック製のマンホール補修材は、マンホールの内壁面に、硬化した樹脂材料を介して強固に接着される。したがって、マンホール補修材と樹脂材料により、しっかりとした補修用ライニング層が形成されることとなる。しかしながら、樹脂材料は高価であり、硬化性材料として樹脂材料を用いると、補修コストが高くなってしまう。補修コストを下げようとすれば、硬化性材料としてセメント系のグラウト材を用いることとなるが、セメント系のグラウト材は接着性が高くないので、マンホール補修材が硬化しているグラウト材から簡単に剥がれてしまい、補修効果が早期に低下するおそれがある。

【0006】

硬化性材料又は充填材としてグラウト材を用い、しかもマンホール補修材をグラウト材に強固に接着するためには、例えば特許文献4乃至6に記載されているように、マンホール補修材の外面側に、抜け止め効果をもってグラウト材に埋め込まれる突起(隙間形成用の突起部又は突部である場合もある)を形成しておくことが考えられる。しかしながら、このような抜け止め機能を持った突起を有するマンホール補修材の形成工程は煩雑であり、したがって、こういった補修材を用いてマンホールの補修を行なうと、結果的にやはりコスト高となってしまう。

【0007】

【特許文献1】特公平7−23618号公報

【特許文献2】特許第2641713号公報

【特許文献3】特許第2687096号公報

【特許文献4】特公平7−115365号公報

【特許文献5】特開平8−158389号公報

【特許文献6】特開2001−248177号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

そこで本発明は、マンホール補修材とグラウト材とで強固な補修用ライニング層を構成できる、安価に実施可能なマンホール補修方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

この目的を達成するための本発明のマンホール補修方法は、マンホール内壁面をライニングして補修するマンホール補修方法であって、プラスチック製補修材本体又は薄肉のプラスチック製補修材本体を準備する第1の工程と、補修材本体の外面に常温硬化性樹脂材からなる接着材を塗布して未硬化の接着層を形成する第2の工程と、未硬化の接着層に粒状物を撒くようにして付着させ、粒状物層を形成する第3の工程と、接着層を硬化させ、粒状物層を補修材本体の外面に固着させてマンホール補修材を構成する第4の工程と、マンホール内壁面を隙間を有して覆うように、マンホール補修材をマンホール内に配置する第5の工程と、マンホール内壁面及びマンホール補修材の間の隙間にセメント系の粉体部と常温硬化性樹脂材からなる樹脂部と水とを混ぜ合わせたグラウト材を注入して硬化させ、マンホール補修材及びグラウト材により補修用ライニング層を形成する第6の工程と、を備えたものである。粒状物層又は粒状物の層は細かい凹凸を有し、グラウト材は粒状物層のこの凹凸内に浸み込むように入り込んで硬化する。しかも、粒状物層は常温硬化性樹脂材からなる接着材を下地とし、また、グラウト材も常温硬化性樹脂材からなる樹脂部を含んでいるので、グラウト材は粒状物層と相性が良く、粒状物層あるいはマンホール補修材とグラウト材はしっかりと接着又は固着し、マンホール内壁面に強固な補修用ライニング層が形成される。そして、ここで使用するマンホール補修材は、補修材本体に常温硬化性樹脂材からなる接着材を塗布し、粒状物を撒くといった簡単な作業によって構成される。すなわち、マンホール補修材は、例えば、ハンドレイアップ法によりFRP製の補修材本体を成形し、この補修材本体に粒状物層を形成することにより簡単に構成できる。また、グラウト材に混合される樹脂部は、少量であっても粒状物層との相性を十分改良するだけの効果を有するので、使用するグラウト材は安価に確保することができる。したがって、このようなマンホール補修材とグラウト材とを用いることにより、強固なライニング層を安価に構成することができる。補修材本体は、例えば、マンホール内壁面に沿って全周にわたって配置できるような又はマンホール内壁面を覆うような形状に形成されるものであり、例えば、筒状体又は環状体として形成することができる。

【0010】

グラウト材の樹脂部と補修材本体の外面に塗布される接着材とが同じ材質の常温硬化性樹脂材からなるものであれば、グラウト材と粒状物層との相性がより向上し、両者が強固に一体化され、さらに接着力又は固着力が高くなる。グラウト材の樹脂部又は樹脂部の常温硬化性樹脂材は、グラウト材の粉体部又は粉体部全体に対して10〜20重量%であることが好ましい。樹脂部が10重量%未満であると、粉状物層に対するグラウト材の相性が低く、必要な接着力又は固着力が確保できないおそれがあり、また、20重量%より多く樹脂部を混入すると、グラウト材のコストが高くなりすぎるし、補修用ライニング層の曲げ応力は増すものの圧縮力が弱くなり、クラークなどの不具合が発生する可能性がある。グラウト材の樹脂部及び補修材本体の外面に塗布される樹脂接着材は、作業性の観点から常温硬化型とされていて、この樹脂部及び樹脂接着材には例えばエポキシ樹脂、アクリル樹脂又は不飽和ポリエステル樹脂を用いることができるが、エポキシ樹脂は接着強度が高く、強固な補修用ライニング層を構成できるので特に好ましい。

【0011】

粒状物は、樹脂製ペレットや木材(おがくず)とすることができるが、強度及び接着性に優れる珪砂であることが好ましい。使用する珪砂は、3号(平均粒径1.2〜0.6mm)又は4号(平均粒径0.6mm〜0.3mm)であることが効果的である。5号以上の(平均粒径0.3mm以下)の珪砂では、粒状物層の凹凸が小さすぎて十分な接着性を期待できない。また、2号以下の(平均粒径1.2mm以上)の珪砂では、接着層から脱落しやすい。

【0012】

グラウト材の粉体部はセメントを主成分としているが、セメントの平均粒子径又は平均粒径は2〜50μmの範囲が好ましい。平均粒子径が2μm未満のセメントは入手経路が限定されるので、このようなセメントを使用するとグラウト材が高価となってしまうし、平均粒子径が50μmを超えるセメントを使用すると、グラウト材の流動性が悪くなり、接着力低下の要因になる。

【0013】

補修材本体は、周方向1箇所が全長にわたって切断されている筒状体であることが好ましい。補修材本体がこのように形成された補修材では、補修材をオーバーラップ状態となるように縮径させ、小径のマンホール口からマンホール内に移動させ、そして、マンホール内で内壁面を覆うように拡径するといった配置方法を採用することができる。補修材本体をこのように形成する場合には、第2の工程及び第3の工程は、筒状の補修材本体を展開して行なうと、効率的に処理することができる。

【発明の効果】

【0014】

本発明のマンホール補修方法は、低コストで実施できるものでありながら、強度が高く、マンホール補修材との接着性又は一体性に優れた補修用ライニング層の形成に適している。

【発明を実施するための最良の形態】

【0015】

以下、本発明の実施の形態を図面を参照して説明する。

【0016】

図1は本発明に係るマンホール補修方法で用いられるマンホール補修材の斜視図である。

【0017】

マンホール補修材1、3は、積み重ねられてマンホール内壁面5の直壁部7を覆うものであり(図4参照)、補修材本体9、11の外面に珪砂層13、15を設けることにより構成されている。また、マンホール補修材17は、マンホール補修材3上に積まれてマンホール内壁面5の斜壁部19を覆うものであり(図4参照)、補修材本体21の外面に珪砂層23を設けることにより構成されている。

【0018】

補修材本体9、11は、プラスチック(繊維強化プラスチック)製の円筒状体であり、約1.3mmの厚さを有し、補修材本体21は、上端部分に円筒状部分25を備えた斜円錐台状部(より具体的には、一方の側辺及び下底のなす角度が直角である台形の断面を有する円錐台状部)27及び下端部の円筒状部29から一体的にプラスチック(繊維強化プラスチック)により形成され、やはり約1.3mmの厚さを有している。補修材本体9、11、21のそれぞれは、周方向1箇所が全長(縦方向全長)にわたって切断されていて、それぞれの切断箇所31、33、35の両端部31a・31b、33a・33b、35a・35bは重なった状態となっている(図はマンホール補修材1、3、17をマンホール内壁面5に押し付けた状態を示す)。切断箇所31、33、35の外側端部31b、33b,35bは、周方向の幅約100mmにわたって外方向に膨らむように形成されているので、外側端部31b、33b、35bの内径は内側端部31a、33a、35aを収めるように、あるいは、マンホール補修材1、3、17の内側端部31a、33a、35a個所を収めるように大径に形成され、したがって、マンホール補修材1、3、17の切断箇所31、33、35の内側には重なりによる段差は生じていない。重なり幅は通常80mm乃至100mmであるが、マンホール内壁面5の腐食が激しい場合には、マンホール補修材1、3、17がより大きく拡径されるので、重なり幅は30mm程度になることもある。この場合には、切断個所31、33、35の内側に、縦方向に延びる細い凹部が形成されることとなる。

【0019】

補修材本体9、11の上端部37、39は外方向に拡がるように構成されているので(外方向に拡がるように構成されている上端部37、39の高さは約100mmである)、上端部37、39の内径は、補修材本体3の下端部41、補修材本体21の円筒状部29(下端部)を収めるように、あるいは、マンホール補修材3の下端部、マンホール補修材17の下端部を納めるように大径に形成されていて、したがって、マンホール補修材1、3、17の積み重ね箇所(嵌め込み箇所)の内側には重なりによる段差は生じない。補修材本体9、11の上端部37、39にはまた、補修材本体11、21の外側端部33b、35bを収容するための、あるいは、マンホール補修材3、17の外側端部33b、35b箇所を収容するための外側への膨らみ43、45が形成されている。なお、補修材本体9又はマンホール補修材1の下端は、マンホールの底部外縁に沿うようなプロフィールを有するように、かつ、下水管口47(図4参照)上側に沿うような凹んだ管口部49を有するように加工されている。

【0020】

補修材本体9、11、21の外周面には、外側に膨らませることにより内側が凹状となった多数の小さな突部である隙間形成用リブ51、53が設けられている(補修材本体21にはリブ53は形成されていない)。したがって、マンホール補修材1、3、17の外面には、このリブ51、53に応じた突部(リブ)が形成されている。リブ51の外側への突出量(高さ)は約10mmであり、リブ53の外側への突出量は約7mmであるが、切断箇所31、33、35の外側端部31b、33b,35b上に設けられたリブ51の外側への突出量は約7mmとすることが好ましい。マンホール内壁面5とマンホール補修材1、3、17との隙間は5mm以上20mm以下であるのが効果的である。なぜならば、隙間が5mm未満であるとグラウト材を充填しにくく、空気留まりが発生したり、グラウト材が下端まで行き届かないおそれもあるからであり、逆に20mmを超えると、補修後のマンホール内が狭くなりすぎるおそれがあるからである。なお、内面の平滑性を重視する場合には、リブ51、53の内側凹部や切断個所31、33、35の内側に生じた凹部を硬化性樹脂などで埋める仕上げ処理を行うこととなる。さらに、小さな突部であるリブに代えて補修材本体9、11、21の上端から下端まで、又は下端の手前まで延びる筋状のリブを周方向に等間隔で複数個設けてもよい。また、補修材本体11、21の下端部41、29に、補修材本体9、11の上端部37、39と、あるいは、マンホール補修材1、3の上端部と係合する積み重ね用のフックなどを形成しておいてもよい。図中55、57、59は吊り下げ孔である。

【0021】

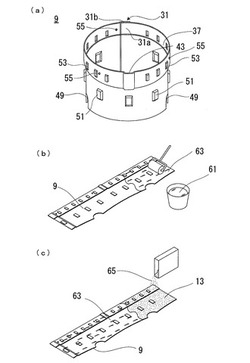

図2はマンホール補修材1の形成工程を説明する図、図3はマンホール補修材17の形成工程を説明する図である。

【0022】

マンホール補修材1を形成するにはまず、円柱外面を有する金型(金型の外面は補修すべきマンホール内壁面5と対応するように形成され、かつ、リブ51等の形成用突部などを有している)に、例えば繊維強化ビニルエステル樹脂といった繊維強化樹脂をハンドレイアップ法により積層し、繊維強化プラスチックの成形後に型抜きを行なって得られた円筒状体の周方向1箇所を縦方向に切断し、かつ、下端を所定のプロフィールに加工してFRP製の補修材本体9を形成する(図2a)。次に、補修材本体9を平板状に展開し、外面全体にエポキシ樹脂常温硬化性接着材61をローラや刷毛などで塗布し、接着層63を形成する(図2b)。続いて、接着層63が未硬化のうちに、3号珪砂65を接着層63上に全体的に撒いて珪砂層13を形成する(図2c)。そして、接着層63が硬化し、珪砂層13が接着層63に固着されることによって図1のマンホール補修材1が形成される。マンホール補修材3も、マンホール補修材1と同様にして形成される(下端の加工は行われない)。なお、切断箇所31、33は成形時に形成してもよい。

【0023】

また、マンホール補修材17を形成するにもまず、上端及び下端に円筒外面を備えた斜円錐台外面を有する金型(金型の外面は補修すべきマンホール内壁面5と対応するように形成され、かつ、リブ51等の形成用突部などを有している)に、例えば繊維強化ビニルエステル樹脂といった繊維強化樹脂をハンドレイアップ法により積層し、繊維強化プラスチックの成形後に型抜きを行なって得られた斜円錐台状体(より具体的には、上端部分に円筒状部分を備えた斜円錐台状部及び下端部の円筒状部から一体的な筒状体)の周方向1箇所を縦方向に切断してFRP製の補修材本体21を形成する(図3a)。次に、補修材本体21を展開状態とし、外面全体にエポキシ樹脂常温硬化性接着材61をローラや刷毛などで塗布し、接着層67を形成する(図3b)。ここでは、補修材本体21をまったく平らな状態に展開できるわけではないが、図3bのように展開することにより、接着層67の形成や続く珪砂層23の形成を簡単且つ迅速に行うことが可能となる。続いて、接着層67が未硬化のうちに、3号珪砂65を接着層67上に全体的に撒いて珪砂層23を形成する(図3c)。そして、接着層67が硬化し、珪砂層23が接着層67に固着されることによって図1のマンホール補修材17が形成される。なお、切断箇所35は成形時に形成してもよい。

【0024】

補修材本体9、11、21の成形材料としては、ビニルエステルの他に不飽和ポリエステル、ポリエチレン、ポリプロピレン、塩化ビニル、ポリアミド等の熱可塑性プラスチックや、アクリル、エポキシ等の熱硬化性プラスチックを用いることもできる。いずれの材料を用いる場合にも、補修材本体9、11、21は、曲げ弾性率が少なくとも31.6MPaであるような(曲げ弾性率が31.6MPa以上であるような)強度を有する必要がある(なお、本明細書では、曲げ弾性率はJIS K 6911(1995)に準拠して測定されている)。

【0025】

図4及び図5はマンホール内へのマンホール補修材1の配置過程を説明するための図であり、図4はマンホール補修材1を入れる前のマンホール内を示す図、図5はマンホール補修材1をマンホール内に入れ、マンホール内壁面5に押し付けてマンホール内に配置した状態を示す図である。

【0026】

マンホールの内壁面5は高圧水を吹き付けられて洗浄されているが、汚れが激しい場合には回転ブラシによる洗浄も行われる。そしてステップ69が切断されてから、マンホール補修材1が、例えば紐などで縛ることにより図1の仮想線で示すような態様でオーバーラップ状態となるように縮径され、マンホールの入口71からマンホール内に入れられる。挿入作業は、マンホール補修材1の吊り下げ孔55に、吊り下げ紐73を接続してこのマンホール補修材1を下降させることにより行われる(図4)。マンホール内に入れられたマンホール補修材1は、オーバーラップ状態を解除され、底部上に、底部外縁に沿って、かつ、管口部49が下水管口47に一致するように載せられる。

【0027】

マンホール補修材1のオーバーラップ状態を解除した後に、拡径具75をマンホール補修材1内に入れて拡径工程を行う。拡径具75は、例えば、一箇所切断されたばね鋼製のリング体の径をラック−ピニオン機構(図示せず)を用いて変化させることができるように構成したもので、この拡径具75によって、マンホール補修材1のリブ51、53(より具体的にはリブ51、53上の珪砂層13)がマンホール内壁面5の直壁部7に押し付けられるまで内面を押圧してマンホール補修材1を拡径させる。

【0028】

次に、マンホール補修材1の切断箇所31を2液硬化型シリコーン樹脂77でシールするとともに、マンホール補修材1の管口部49と下水管口47との間、およびマンホール補修材1の下端と底部外縁との間をそれぞれ水中硬化エポキシパテ79でシールする。そして、マンホール補修材1の外側の隙間に少量の止水用硬化性樹脂(図示せず)を注入して硬化させ、マンホール補修材1の下側に大きな液圧に耐え得る十分な止水構造を構成する。

【0029】

図6は他のマンホール補修材3、17をマンホール内に入れ、マンホール内壁面5に押し付けてマンホール内に配置した状態を示す図である。

【0030】

マンホール補修材3、17の曲げ弾性率は約169MPaであり(マンホール補修材1の曲げ弾性率も約169MPa)、マンホール補修材1と同様にオーバーラップ状態となるように縮径され、吊り下げ孔57、59(図1参照)に接続された吊り下げ紐73(図4参照)に吊り下げられてマンホール内に入れられる。マンホール内に挿入されたマンホール補修材3はオーバーラップ状態を解除され、下端部(下端部41箇所)がマンホール補修材1(補修材本体9)の上端部37内に収まるように積み重ねられる。続いてマンホール補修材3内に拡径具75を入れ、マンホール補修材1の場合と同様にしてリブ51、53(より具体的にはリブ51、53上の珪砂層15)がマンホール内壁面5の直壁部7に押し付けられるまでマンホール補修材3を拡径させ、切断箇所33(図1参照)及び積み重ね箇所81を2液硬化型シリコーン樹脂83でシールする。次ぎにマンホール補修材17がマンホール内に入れられ、下端部(円筒状部29箇所)がマンホール補修材3(補修材本体11)の上端部39内に収まってから、リブ51(より具体的にはリブ51上の珪砂層23)がマンホール内壁面5の斜壁部19及び直壁部7上端に押し付けられるまで拡径具75によりマンホール補修材17を拡径させる。マンホール補修材17の拡径に用いられる拡径具75は、外面がマンホール補修材17の斜円錐台状部に対応するように形成されている。そして、切断箇所35及び積み重ね箇所85を2液硬化型シリコーン樹脂87でシールしてマンホール補修材1、3、17の設置又は配置を完了する。積み重ねにあたっては、切断箇所33部分が膨らみ43(図1参照)に、切断箇所35部分が膨らみ45(図1参照)に一致するように作業を遂行することとなる。

【0031】

図7はグラウト材を注入して充填し、補修作業を完了した状態を示す図である。

【0032】

マンホール補修材1、3、17の設置完了後に、グラウト材(流動性を有するグラウト材)89をマンホール補修材1、3、17とマンホール内壁面5との隙間91(図6参照)全体に上方から充填して硬化させ、補修用ライニング層を構成する。ここで、グラウト材89は、セメント系の粉体部に、セメント系の粉体部に対して12.5重量%のエポキシ樹脂を樹脂部として混合し、同じく粉体部に対して12.5重量%の水を混合して撹拌したものである。また、粉体部の成分は、平均粒子径が2〜50μmのセメント部(早強セメント)−粉体部全体の52.8重量%、混和剤部(流動化剤、膨張剤、消泡剤、増粘剤、収縮低減剤、他)−粉体部全体の3.2重量%、および、骨材部(珪砂)−粉体部全体の44.0重量%である。

【0033】

グラウト材89が硬化したら、拡径具75を取り外し、ステップ(図示せず)を新たに取り付ける。そして、外観仕上げ等を行って補修作業を完了する。グラウト材89は図8に示すように、マンホール内壁面5及び珪砂層13、15、23とそれぞれ強固に接着し、マンホール補修材1、3、17とともに効果的な補修用ライニング層を構成する(図8はグラウト材89の硬化状態を示す図)。ここでのマンホール補修材1、3、17とグラウト材89との接着力は、標準状態で1.5MPa(湿潤状態で1.8MPa)であり、必要とされる0.24MPa以上の接着強度を十分に満たしている。

【産業上の利用可能性】

【0034】

以上説明したように、本発明のマンホール補修方法及びマンホール補修材は、マンホールの内壁面の補修に広く適用できる。

【図面の簡単な説明】

【0035】

【図1】本発明に係るマンホール補修方法で用いられるマンホール補修材の斜視図である。

【図2】マンホール補修材の形成工程を説明する図である。

【図3】別のマンホール補修材の形成工程を説明する図である。

【図4】マンホール内へのマンホール補修材の配置過程を説明するための図であり、マンホール補修材を入れる前のマンホール内を示す図である。

【図5】マンホール内へのマンホール補修材の配置過程を説明するための図であり、マンホール補修材をマンホール内に入れ、マンホール内壁面に押し付けてマンホール内に配置した状態を示す図である。

【図6】他のマンホール補修材をマンホール内に入れ、マンホール内壁面に押し付けてマンホール内に配置した状態を示す図である。

【図7】グラウト材を注入して充填し、補修作業を完了した状態を示す図である。

【図8】補修用ライニング層を示す図である。

【符号の説明】

【0036】

1、3、17 マンホール補修材

5 マンホール内壁面

9、11、21 補修材本体

13、15、 23 珪砂層

16 エポキシ樹脂接着材

63、67 接着層

65 珪砂

89 グラウト材

91 隙間

【技術分野】

【0001】

本発明はマンホール内壁面をライニングして補修するマンホール補修方法に関する。

【背景技術】

【0002】

マンホールは一般的にコンクリート製であり、長い間には地中管、特に下水管内で発生する硫化水素や雨水中の硫黄酸化物によって内壁面が腐食する。また、マンホールの多くは公道に埋設されているために車両の振動によって内壁面に亀裂が発生する場合もある。マンホールの内壁面の腐食が進行したり、内壁面に亀裂が生じたりすると地下水が地中管内に侵入し、下水管の場合には侵入した地下水により下水量が増大し、下水処理工数の増加をまねく可能性もある。この状態をさらに放置すればマンホールの崩壊のおそれもあるので、適当な時期にマンホールの内壁面を補修しなければならない。

【0003】

マンホールの内壁面の補修方法としては、例えば特許文献1乃至特許文献3に記載されているように、マンホールの内壁面を隙間を有して覆うようにプラスチック製のマンホール補修材をマンホール内に配置し、内壁面とマンホール補修材との間に形成されている隙間に硬化性材料を充填して硬化させ、内壁面に補修用ライニング層を形成するといったものが知られている。ここで使用されるマンホール補修材の外面には、補修材がマンホールの内壁面に接近しすぎたり、接触したりすることを防止し、所定の寸法の隙間が確実に形成されるようにするための突起部又は突部が形成される。

【0004】

このような補修方法を用いれば、内壁面が激しく腐食していたり、内壁面から地下水が漏出していたりする場合にも、十分な補修効果を有し、しかも内面が平滑である補修用ライニング層を短時間で形成することが可能となる。

【0005】

ところで、マンホールの内壁面とマンホール補修材との間の隙間に充填される硬化性材料として、エポキシ樹脂等の樹脂材料を用いる場合には、樹脂材料の優れた接着性により、プラスチック製のマンホール補修材は、マンホールの内壁面に、硬化した樹脂材料を介して強固に接着される。したがって、マンホール補修材と樹脂材料により、しっかりとした補修用ライニング層が形成されることとなる。しかしながら、樹脂材料は高価であり、硬化性材料として樹脂材料を用いると、補修コストが高くなってしまう。補修コストを下げようとすれば、硬化性材料としてセメント系のグラウト材を用いることとなるが、セメント系のグラウト材は接着性が高くないので、マンホール補修材が硬化しているグラウト材から簡単に剥がれてしまい、補修効果が早期に低下するおそれがある。

【0006】

硬化性材料又は充填材としてグラウト材を用い、しかもマンホール補修材をグラウト材に強固に接着するためには、例えば特許文献4乃至6に記載されているように、マンホール補修材の外面側に、抜け止め効果をもってグラウト材に埋め込まれる突起(隙間形成用の突起部又は突部である場合もある)を形成しておくことが考えられる。しかしながら、このような抜け止め機能を持った突起を有するマンホール補修材の形成工程は煩雑であり、したがって、こういった補修材を用いてマンホールの補修を行なうと、結果的にやはりコスト高となってしまう。

【0007】

【特許文献1】特公平7−23618号公報

【特許文献2】特許第2641713号公報

【特許文献3】特許第2687096号公報

【特許文献4】特公平7−115365号公報

【特許文献5】特開平8−158389号公報

【特許文献6】特開2001−248177号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

そこで本発明は、マンホール補修材とグラウト材とで強固な補修用ライニング層を構成できる、安価に実施可能なマンホール補修方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

この目的を達成するための本発明のマンホール補修方法は、マンホール内壁面をライニングして補修するマンホール補修方法であって、プラスチック製補修材本体又は薄肉のプラスチック製補修材本体を準備する第1の工程と、補修材本体の外面に常温硬化性樹脂材からなる接着材を塗布して未硬化の接着層を形成する第2の工程と、未硬化の接着層に粒状物を撒くようにして付着させ、粒状物層を形成する第3の工程と、接着層を硬化させ、粒状物層を補修材本体の外面に固着させてマンホール補修材を構成する第4の工程と、マンホール内壁面を隙間を有して覆うように、マンホール補修材をマンホール内に配置する第5の工程と、マンホール内壁面及びマンホール補修材の間の隙間にセメント系の粉体部と常温硬化性樹脂材からなる樹脂部と水とを混ぜ合わせたグラウト材を注入して硬化させ、マンホール補修材及びグラウト材により補修用ライニング層を形成する第6の工程と、を備えたものである。粒状物層又は粒状物の層は細かい凹凸を有し、グラウト材は粒状物層のこの凹凸内に浸み込むように入り込んで硬化する。しかも、粒状物層は常温硬化性樹脂材からなる接着材を下地とし、また、グラウト材も常温硬化性樹脂材からなる樹脂部を含んでいるので、グラウト材は粒状物層と相性が良く、粒状物層あるいはマンホール補修材とグラウト材はしっかりと接着又は固着し、マンホール内壁面に強固な補修用ライニング層が形成される。そして、ここで使用するマンホール補修材は、補修材本体に常温硬化性樹脂材からなる接着材を塗布し、粒状物を撒くといった簡単な作業によって構成される。すなわち、マンホール補修材は、例えば、ハンドレイアップ法によりFRP製の補修材本体を成形し、この補修材本体に粒状物層を形成することにより簡単に構成できる。また、グラウト材に混合される樹脂部は、少量であっても粒状物層との相性を十分改良するだけの効果を有するので、使用するグラウト材は安価に確保することができる。したがって、このようなマンホール補修材とグラウト材とを用いることにより、強固なライニング層を安価に構成することができる。補修材本体は、例えば、マンホール内壁面に沿って全周にわたって配置できるような又はマンホール内壁面を覆うような形状に形成されるものであり、例えば、筒状体又は環状体として形成することができる。

【0010】

グラウト材の樹脂部と補修材本体の外面に塗布される接着材とが同じ材質の常温硬化性樹脂材からなるものであれば、グラウト材と粒状物層との相性がより向上し、両者が強固に一体化され、さらに接着力又は固着力が高くなる。グラウト材の樹脂部又は樹脂部の常温硬化性樹脂材は、グラウト材の粉体部又は粉体部全体に対して10〜20重量%であることが好ましい。樹脂部が10重量%未満であると、粉状物層に対するグラウト材の相性が低く、必要な接着力又は固着力が確保できないおそれがあり、また、20重量%より多く樹脂部を混入すると、グラウト材のコストが高くなりすぎるし、補修用ライニング層の曲げ応力は増すものの圧縮力が弱くなり、クラークなどの不具合が発生する可能性がある。グラウト材の樹脂部及び補修材本体の外面に塗布される樹脂接着材は、作業性の観点から常温硬化型とされていて、この樹脂部及び樹脂接着材には例えばエポキシ樹脂、アクリル樹脂又は不飽和ポリエステル樹脂を用いることができるが、エポキシ樹脂は接着強度が高く、強固な補修用ライニング層を構成できるので特に好ましい。

【0011】

粒状物は、樹脂製ペレットや木材(おがくず)とすることができるが、強度及び接着性に優れる珪砂であることが好ましい。使用する珪砂は、3号(平均粒径1.2〜0.6mm)又は4号(平均粒径0.6mm〜0.3mm)であることが効果的である。5号以上の(平均粒径0.3mm以下)の珪砂では、粒状物層の凹凸が小さすぎて十分な接着性を期待できない。また、2号以下の(平均粒径1.2mm以上)の珪砂では、接着層から脱落しやすい。

【0012】

グラウト材の粉体部はセメントを主成分としているが、セメントの平均粒子径又は平均粒径は2〜50μmの範囲が好ましい。平均粒子径が2μm未満のセメントは入手経路が限定されるので、このようなセメントを使用するとグラウト材が高価となってしまうし、平均粒子径が50μmを超えるセメントを使用すると、グラウト材の流動性が悪くなり、接着力低下の要因になる。

【0013】

補修材本体は、周方向1箇所が全長にわたって切断されている筒状体であることが好ましい。補修材本体がこのように形成された補修材では、補修材をオーバーラップ状態となるように縮径させ、小径のマンホール口からマンホール内に移動させ、そして、マンホール内で内壁面を覆うように拡径するといった配置方法を採用することができる。補修材本体をこのように形成する場合には、第2の工程及び第3の工程は、筒状の補修材本体を展開して行なうと、効率的に処理することができる。

【発明の効果】

【0014】

本発明のマンホール補修方法は、低コストで実施できるものでありながら、強度が高く、マンホール補修材との接着性又は一体性に優れた補修用ライニング層の形成に適している。

【発明を実施するための最良の形態】

【0015】

以下、本発明の実施の形態を図面を参照して説明する。

【0016】

図1は本発明に係るマンホール補修方法で用いられるマンホール補修材の斜視図である。

【0017】

マンホール補修材1、3は、積み重ねられてマンホール内壁面5の直壁部7を覆うものであり(図4参照)、補修材本体9、11の外面に珪砂層13、15を設けることにより構成されている。また、マンホール補修材17は、マンホール補修材3上に積まれてマンホール内壁面5の斜壁部19を覆うものであり(図4参照)、補修材本体21の外面に珪砂層23を設けることにより構成されている。

【0018】

補修材本体9、11は、プラスチック(繊維強化プラスチック)製の円筒状体であり、約1.3mmの厚さを有し、補修材本体21は、上端部分に円筒状部分25を備えた斜円錐台状部(より具体的には、一方の側辺及び下底のなす角度が直角である台形の断面を有する円錐台状部)27及び下端部の円筒状部29から一体的にプラスチック(繊維強化プラスチック)により形成され、やはり約1.3mmの厚さを有している。補修材本体9、11、21のそれぞれは、周方向1箇所が全長(縦方向全長)にわたって切断されていて、それぞれの切断箇所31、33、35の両端部31a・31b、33a・33b、35a・35bは重なった状態となっている(図はマンホール補修材1、3、17をマンホール内壁面5に押し付けた状態を示す)。切断箇所31、33、35の外側端部31b、33b,35bは、周方向の幅約100mmにわたって外方向に膨らむように形成されているので、外側端部31b、33b、35bの内径は内側端部31a、33a、35aを収めるように、あるいは、マンホール補修材1、3、17の内側端部31a、33a、35a個所を収めるように大径に形成され、したがって、マンホール補修材1、3、17の切断箇所31、33、35の内側には重なりによる段差は生じていない。重なり幅は通常80mm乃至100mmであるが、マンホール内壁面5の腐食が激しい場合には、マンホール補修材1、3、17がより大きく拡径されるので、重なり幅は30mm程度になることもある。この場合には、切断個所31、33、35の内側に、縦方向に延びる細い凹部が形成されることとなる。

【0019】

補修材本体9、11の上端部37、39は外方向に拡がるように構成されているので(外方向に拡がるように構成されている上端部37、39の高さは約100mmである)、上端部37、39の内径は、補修材本体3の下端部41、補修材本体21の円筒状部29(下端部)を収めるように、あるいは、マンホール補修材3の下端部、マンホール補修材17の下端部を納めるように大径に形成されていて、したがって、マンホール補修材1、3、17の積み重ね箇所(嵌め込み箇所)の内側には重なりによる段差は生じない。補修材本体9、11の上端部37、39にはまた、補修材本体11、21の外側端部33b、35bを収容するための、あるいは、マンホール補修材3、17の外側端部33b、35b箇所を収容するための外側への膨らみ43、45が形成されている。なお、補修材本体9又はマンホール補修材1の下端は、マンホールの底部外縁に沿うようなプロフィールを有するように、かつ、下水管口47(図4参照)上側に沿うような凹んだ管口部49を有するように加工されている。

【0020】

補修材本体9、11、21の外周面には、外側に膨らませることにより内側が凹状となった多数の小さな突部である隙間形成用リブ51、53が設けられている(補修材本体21にはリブ53は形成されていない)。したがって、マンホール補修材1、3、17の外面には、このリブ51、53に応じた突部(リブ)が形成されている。リブ51の外側への突出量(高さ)は約10mmであり、リブ53の外側への突出量は約7mmであるが、切断箇所31、33、35の外側端部31b、33b,35b上に設けられたリブ51の外側への突出量は約7mmとすることが好ましい。マンホール内壁面5とマンホール補修材1、3、17との隙間は5mm以上20mm以下であるのが効果的である。なぜならば、隙間が5mm未満であるとグラウト材を充填しにくく、空気留まりが発生したり、グラウト材が下端まで行き届かないおそれもあるからであり、逆に20mmを超えると、補修後のマンホール内が狭くなりすぎるおそれがあるからである。なお、内面の平滑性を重視する場合には、リブ51、53の内側凹部や切断個所31、33、35の内側に生じた凹部を硬化性樹脂などで埋める仕上げ処理を行うこととなる。さらに、小さな突部であるリブに代えて補修材本体9、11、21の上端から下端まで、又は下端の手前まで延びる筋状のリブを周方向に等間隔で複数個設けてもよい。また、補修材本体11、21の下端部41、29に、補修材本体9、11の上端部37、39と、あるいは、マンホール補修材1、3の上端部と係合する積み重ね用のフックなどを形成しておいてもよい。図中55、57、59は吊り下げ孔である。

【0021】

図2はマンホール補修材1の形成工程を説明する図、図3はマンホール補修材17の形成工程を説明する図である。

【0022】

マンホール補修材1を形成するにはまず、円柱外面を有する金型(金型の外面は補修すべきマンホール内壁面5と対応するように形成され、かつ、リブ51等の形成用突部などを有している)に、例えば繊維強化ビニルエステル樹脂といった繊維強化樹脂をハンドレイアップ法により積層し、繊維強化プラスチックの成形後に型抜きを行なって得られた円筒状体の周方向1箇所を縦方向に切断し、かつ、下端を所定のプロフィールに加工してFRP製の補修材本体9を形成する(図2a)。次に、補修材本体9を平板状に展開し、外面全体にエポキシ樹脂常温硬化性接着材61をローラや刷毛などで塗布し、接着層63を形成する(図2b)。続いて、接着層63が未硬化のうちに、3号珪砂65を接着層63上に全体的に撒いて珪砂層13を形成する(図2c)。そして、接着層63が硬化し、珪砂層13が接着層63に固着されることによって図1のマンホール補修材1が形成される。マンホール補修材3も、マンホール補修材1と同様にして形成される(下端の加工は行われない)。なお、切断箇所31、33は成形時に形成してもよい。

【0023】

また、マンホール補修材17を形成するにもまず、上端及び下端に円筒外面を備えた斜円錐台外面を有する金型(金型の外面は補修すべきマンホール内壁面5と対応するように形成され、かつ、リブ51等の形成用突部などを有している)に、例えば繊維強化ビニルエステル樹脂といった繊維強化樹脂をハンドレイアップ法により積層し、繊維強化プラスチックの成形後に型抜きを行なって得られた斜円錐台状体(より具体的には、上端部分に円筒状部分を備えた斜円錐台状部及び下端部の円筒状部から一体的な筒状体)の周方向1箇所を縦方向に切断してFRP製の補修材本体21を形成する(図3a)。次に、補修材本体21を展開状態とし、外面全体にエポキシ樹脂常温硬化性接着材61をローラや刷毛などで塗布し、接着層67を形成する(図3b)。ここでは、補修材本体21をまったく平らな状態に展開できるわけではないが、図3bのように展開することにより、接着層67の形成や続く珪砂層23の形成を簡単且つ迅速に行うことが可能となる。続いて、接着層67が未硬化のうちに、3号珪砂65を接着層67上に全体的に撒いて珪砂層23を形成する(図3c)。そして、接着層67が硬化し、珪砂層23が接着層67に固着されることによって図1のマンホール補修材17が形成される。なお、切断箇所35は成形時に形成してもよい。

【0024】

補修材本体9、11、21の成形材料としては、ビニルエステルの他に不飽和ポリエステル、ポリエチレン、ポリプロピレン、塩化ビニル、ポリアミド等の熱可塑性プラスチックや、アクリル、エポキシ等の熱硬化性プラスチックを用いることもできる。いずれの材料を用いる場合にも、補修材本体9、11、21は、曲げ弾性率が少なくとも31.6MPaであるような(曲げ弾性率が31.6MPa以上であるような)強度を有する必要がある(なお、本明細書では、曲げ弾性率はJIS K 6911(1995)に準拠して測定されている)。

【0025】

図4及び図5はマンホール内へのマンホール補修材1の配置過程を説明するための図であり、図4はマンホール補修材1を入れる前のマンホール内を示す図、図5はマンホール補修材1をマンホール内に入れ、マンホール内壁面5に押し付けてマンホール内に配置した状態を示す図である。

【0026】

マンホールの内壁面5は高圧水を吹き付けられて洗浄されているが、汚れが激しい場合には回転ブラシによる洗浄も行われる。そしてステップ69が切断されてから、マンホール補修材1が、例えば紐などで縛ることにより図1の仮想線で示すような態様でオーバーラップ状態となるように縮径され、マンホールの入口71からマンホール内に入れられる。挿入作業は、マンホール補修材1の吊り下げ孔55に、吊り下げ紐73を接続してこのマンホール補修材1を下降させることにより行われる(図4)。マンホール内に入れられたマンホール補修材1は、オーバーラップ状態を解除され、底部上に、底部外縁に沿って、かつ、管口部49が下水管口47に一致するように載せられる。

【0027】

マンホール補修材1のオーバーラップ状態を解除した後に、拡径具75をマンホール補修材1内に入れて拡径工程を行う。拡径具75は、例えば、一箇所切断されたばね鋼製のリング体の径をラック−ピニオン機構(図示せず)を用いて変化させることができるように構成したもので、この拡径具75によって、マンホール補修材1のリブ51、53(より具体的にはリブ51、53上の珪砂層13)がマンホール内壁面5の直壁部7に押し付けられるまで内面を押圧してマンホール補修材1を拡径させる。

【0028】

次に、マンホール補修材1の切断箇所31を2液硬化型シリコーン樹脂77でシールするとともに、マンホール補修材1の管口部49と下水管口47との間、およびマンホール補修材1の下端と底部外縁との間をそれぞれ水中硬化エポキシパテ79でシールする。そして、マンホール補修材1の外側の隙間に少量の止水用硬化性樹脂(図示せず)を注入して硬化させ、マンホール補修材1の下側に大きな液圧に耐え得る十分な止水構造を構成する。

【0029】

図6は他のマンホール補修材3、17をマンホール内に入れ、マンホール内壁面5に押し付けてマンホール内に配置した状態を示す図である。

【0030】

マンホール補修材3、17の曲げ弾性率は約169MPaであり(マンホール補修材1の曲げ弾性率も約169MPa)、マンホール補修材1と同様にオーバーラップ状態となるように縮径され、吊り下げ孔57、59(図1参照)に接続された吊り下げ紐73(図4参照)に吊り下げられてマンホール内に入れられる。マンホール内に挿入されたマンホール補修材3はオーバーラップ状態を解除され、下端部(下端部41箇所)がマンホール補修材1(補修材本体9)の上端部37内に収まるように積み重ねられる。続いてマンホール補修材3内に拡径具75を入れ、マンホール補修材1の場合と同様にしてリブ51、53(より具体的にはリブ51、53上の珪砂層15)がマンホール内壁面5の直壁部7に押し付けられるまでマンホール補修材3を拡径させ、切断箇所33(図1参照)及び積み重ね箇所81を2液硬化型シリコーン樹脂83でシールする。次ぎにマンホール補修材17がマンホール内に入れられ、下端部(円筒状部29箇所)がマンホール補修材3(補修材本体11)の上端部39内に収まってから、リブ51(より具体的にはリブ51上の珪砂層23)がマンホール内壁面5の斜壁部19及び直壁部7上端に押し付けられるまで拡径具75によりマンホール補修材17を拡径させる。マンホール補修材17の拡径に用いられる拡径具75は、外面がマンホール補修材17の斜円錐台状部に対応するように形成されている。そして、切断箇所35及び積み重ね箇所85を2液硬化型シリコーン樹脂87でシールしてマンホール補修材1、3、17の設置又は配置を完了する。積み重ねにあたっては、切断箇所33部分が膨らみ43(図1参照)に、切断箇所35部分が膨らみ45(図1参照)に一致するように作業を遂行することとなる。

【0031】

図7はグラウト材を注入して充填し、補修作業を完了した状態を示す図である。

【0032】

マンホール補修材1、3、17の設置完了後に、グラウト材(流動性を有するグラウト材)89をマンホール補修材1、3、17とマンホール内壁面5との隙間91(図6参照)全体に上方から充填して硬化させ、補修用ライニング層を構成する。ここで、グラウト材89は、セメント系の粉体部に、セメント系の粉体部に対して12.5重量%のエポキシ樹脂を樹脂部として混合し、同じく粉体部に対して12.5重量%の水を混合して撹拌したものである。また、粉体部の成分は、平均粒子径が2〜50μmのセメント部(早強セメント)−粉体部全体の52.8重量%、混和剤部(流動化剤、膨張剤、消泡剤、増粘剤、収縮低減剤、他)−粉体部全体の3.2重量%、および、骨材部(珪砂)−粉体部全体の44.0重量%である。

【0033】

グラウト材89が硬化したら、拡径具75を取り外し、ステップ(図示せず)を新たに取り付ける。そして、外観仕上げ等を行って補修作業を完了する。グラウト材89は図8に示すように、マンホール内壁面5及び珪砂層13、15、23とそれぞれ強固に接着し、マンホール補修材1、3、17とともに効果的な補修用ライニング層を構成する(図8はグラウト材89の硬化状態を示す図)。ここでのマンホール補修材1、3、17とグラウト材89との接着力は、標準状態で1.5MPa(湿潤状態で1.8MPa)であり、必要とされる0.24MPa以上の接着強度を十分に満たしている。

【産業上の利用可能性】

【0034】

以上説明したように、本発明のマンホール補修方法及びマンホール補修材は、マンホールの内壁面の補修に広く適用できる。

【図面の簡単な説明】

【0035】

【図1】本発明に係るマンホール補修方法で用いられるマンホール補修材の斜視図である。

【図2】マンホール補修材の形成工程を説明する図である。

【図3】別のマンホール補修材の形成工程を説明する図である。

【図4】マンホール内へのマンホール補修材の配置過程を説明するための図であり、マンホール補修材を入れる前のマンホール内を示す図である。

【図5】マンホール内へのマンホール補修材の配置過程を説明するための図であり、マンホール補修材をマンホール内に入れ、マンホール内壁面に押し付けてマンホール内に配置した状態を示す図である。

【図6】他のマンホール補修材をマンホール内に入れ、マンホール内壁面に押し付けてマンホール内に配置した状態を示す図である。

【図7】グラウト材を注入して充填し、補修作業を完了した状態を示す図である。

【図8】補修用ライニング層を示す図である。

【符号の説明】

【0036】

1、3、17 マンホール補修材

5 マンホール内壁面

9、11、21 補修材本体

13、15、 23 珪砂層

16 エポキシ樹脂接着材

63、67 接着層

65 珪砂

89 グラウト材

91 隙間

【特許請求の範囲】

【請求項1】

マンホール内壁面をライニングして補修するマンホール補修方法であって、

薄肉のプラスチック製補修材本体を準備する第1の工程と、

前記補修材本体の外面に常温硬化性樹脂材からなる接着材を塗布して未硬化の接着層を形成する第2の工程と、

未硬化の前記接着層に粒状物を撒くようにして付着させ、粒状物層を形成する第3の工程と、

前記接着層を硬化させ、前記粒状物層を前記補修材本体の外面に固着させてマンホール補修材を構成する第4の工程と、

前記マンホール内壁面を隙間を有して覆うように、前記マンホール補修材をマンホール内に配置する第5の工程と、

前記マンホール内壁面及び前記マンホール補修材の間の前記隙間にセメント系の粉体部と常温硬化性樹脂材からなる樹脂部と水とを混ぜ合わせたグラウト材を注入して硬化させ、前記マンホール補修材及び前記グラウト材により補修用ライニング層を形成する第6の工程と、

を備えることを特徴とするマンホール補修方法。

【請求項2】

前記樹脂部及び前記接着材は同じ材質の常温硬化性樹脂材からなる、ことを特徴とする請求項1記載のマンホール補修方法。

【請求項3】

前記樹脂部の混合割合は、前記粉体部に対して10〜20重量%である、ことを特徴とする請求項1又は2記載のマンホール補修方法。

【請求項4】

前記常温硬化性樹脂材はエポキシ樹脂材である、ことを特徴とする請求項2又は3記載のマンホール補修方法。

【請求項5】

前記粒状物は珪砂である、ことを特徴とする請求項1、2、3又は4記載のマンホール補修方法。

【請求項6】

前記粉体部はセメントを主成分としており、前記セメントの平均粒子径は2〜50μmの範囲である、ことを特徴とする請求項1、2、3、4又は5記載のマンホール補修方法。

【請求項7】

前記第1の工程により準備される前記補修材本体は、周方向1箇所が全長にわたって切断されている筒状体であり、前記第2の工程及び前記第3の工程は、筒状の前記補修材本体を展開して行なわれる、ことを特徴とする請求項1、2、3、4、5又は6記載のマンホール補修方法。

【請求項1】

マンホール内壁面をライニングして補修するマンホール補修方法であって、

薄肉のプラスチック製補修材本体を準備する第1の工程と、

前記補修材本体の外面に常温硬化性樹脂材からなる接着材を塗布して未硬化の接着層を形成する第2の工程と、

未硬化の前記接着層に粒状物を撒くようにして付着させ、粒状物層を形成する第3の工程と、

前記接着層を硬化させ、前記粒状物層を前記補修材本体の外面に固着させてマンホール補修材を構成する第4の工程と、

前記マンホール内壁面を隙間を有して覆うように、前記マンホール補修材をマンホール内に配置する第5の工程と、

前記マンホール内壁面及び前記マンホール補修材の間の前記隙間にセメント系の粉体部と常温硬化性樹脂材からなる樹脂部と水とを混ぜ合わせたグラウト材を注入して硬化させ、前記マンホール補修材及び前記グラウト材により補修用ライニング層を形成する第6の工程と、

を備えることを特徴とするマンホール補修方法。

【請求項2】

前記樹脂部及び前記接着材は同じ材質の常温硬化性樹脂材からなる、ことを特徴とする請求項1記載のマンホール補修方法。

【請求項3】

前記樹脂部の混合割合は、前記粉体部に対して10〜20重量%である、ことを特徴とする請求項1又は2記載のマンホール補修方法。

【請求項4】

前記常温硬化性樹脂材はエポキシ樹脂材である、ことを特徴とする請求項2又は3記載のマンホール補修方法。

【請求項5】

前記粒状物は珪砂である、ことを特徴とする請求項1、2、3又は4記載のマンホール補修方法。

【請求項6】

前記粉体部はセメントを主成分としており、前記セメントの平均粒子径は2〜50μmの範囲である、ことを特徴とする請求項1、2、3、4又は5記載のマンホール補修方法。

【請求項7】

前記第1の工程により準備される前記補修材本体は、周方向1箇所が全長にわたって切断されている筒状体であり、前記第2の工程及び前記第3の工程は、筒状の前記補修材本体を展開して行なわれる、ことを特徴とする請求項1、2、3、4、5又は6記載のマンホール補修方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−243082(P2009−243082A)

【公開日】平成21年10月22日(2009.10.22)

【国際特許分類】

【出願番号】特願2008−88947(P2008−88947)

【出願日】平成20年3月29日(2008.3.29)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【出願人】(000219668)東海化成工業株式会社 (39)

【出願人】(592185666)管清工業株式会社 (12)

【出願人】(000227124)日曹商事株式会社 (2)

【Fターム(参考)】

【公開日】平成21年10月22日(2009.10.22)

【国際特許分類】

【出願日】平成20年3月29日(2008.3.29)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【出願人】(000219668)東海化成工業株式会社 (39)

【出願人】(592185666)管清工業株式会社 (12)

【出願人】(000227124)日曹商事株式会社 (2)

【Fターム(参考)】

[ Back to top ]