マーキング方法、マーキング装置及びプラスチックレンズ

【課題】消失し難い隠しマークをシンプルに形成可能であるマーキング方法等を提供する。

【解決手段】プラスチックの表面に対し、レーザー光を、マークの形状に対応するように照射して、当該表面のうち当該レーザー光を照射した部分を隆起させることで、当該マークを形成するマーキング方法であって、前記マークの形状に対応する前記レーザー光の照射を複数回行い、少なくとも一部の当該照射を、他の当該照射に対して一部重なるように行う。このようなレーザー光の照射により、マークの幅方向の断面形状が台形状となる。

【解決手段】プラスチックの表面に対し、レーザー光を、マークの形状に対応するように照射して、当該表面のうち当該レーザー光を照射した部分を隆起させることで、当該マークを形成するマーキング方法であって、前記マークの形状に対応する前記レーザー光の照射を複数回行い、少なくとも一部の当該照射を、他の当該照射に対して一部重なるように行う。このようなレーザー光の照射により、マークの幅方向の断面形状が台形状となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、眼鏡プラスチックレンズ等のプラスチックに対しマークを付与するマーキング方法、及び、このマーキング方法を実行可能なマーキング装置、並びに、このマーキング方法によりマークを付与したプラスチックレンズに関する。

【背景技術】

【0002】

累進屈折力レンズを始めとする眼鏡プラスチックレンズに、通常視認できず特定の方法(所定角度からの反射光等)により視認可能な隠しマークを形成する方法として、レンズの表面にレーザー光を照射して、マーク形状に対応する隆起部を形成することが広く行われている。しかし、マークが隠しマークとなるように隆起部の高さを抑えた状態とすると、マークが薄いものとなり、製造工程におけるマーク付与後の加熱や、レンズ使用時における若干の摩耗等により、ほぼ消失してしまう事態を生じる。

【0003】

そこで、消失し難い隠しマークを形成する方法として、下記特許文献1に記載のものが提案されている。この方法では、レーザー光の照射により形成した隆起部を研磨して除去し、その後レンズを加熱することで、除去された隆起部に対応するレンズの表面を陥没させている。なお、レンズの加熱は、染色ないしハードコート膜や反射防止膜の形成といったレンズの表面処理時に併って行われる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−150364号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載の方法では、隠しマークが消失し難くなるものの、隆起部を除去するための研磨工程が必要になるし、レンズにつき表面処理時において表面処理とマーク出現の双方に都合良く調整された加熱が必要となり、又表面処理がなされずあるいは加熱不要の表面処理がなされる場合に別途加熱処理が必要となり、何れにせよ手間がかかる。しかも、レンズの材質やレーザーの出力等といった条件の違いにより、研磨工程や表面処理時の加熱における所要時間等の条件を調整しなければならず、製造工程において条件違いにそれぞれ対応する必要を生じる等煩雑となり、製造誤りの出現可能性が上昇する。

【0006】

そこで、請求項1,4に記載の発明は、消失し難いマークをシンプルに形成可能であるマーキング方法,装置を提供することを目的としたものであり、請求項5に記載の発明は、シンプルに形成された消失し難いマークを有するプラスチックレンズを提供することを目的としたものである。

【課題を解決するための手段】

【0007】

上記目的を達成するために、請求項1に記載の発明は、プラスチックの表面に対し、レーザー光を、マークの形状に対応するように照射して、当該表面のうち当該レーザー光を照射した部分を隆起させることで、当該マークを形成するマーキング方法であって、前記マークの形状に対応する前記レーザー光の照射を複数回行い、少なくとも一部の当該照射を、他の当該照射に対して照射位置が一部重なるように行うことを特徴とするものである。

【0008】

請求項2,3に記載の発明は、上記目的に加えて、一部重なるレーザー照射によるプラスチックの膨出形状を良好なものとすることで、より一層消失し難いマークとする目的を達成するため、上記発明にあって、形成された前記マークの幅方向の断面形状が台形状となっており、当該断面形状における下部幅に対する上部幅の割合が25%,50%以上となっていることを特徴とするものである。

【0009】

上記目的を達成するために、請求項4に記載の発明は、マーキング装置にあって、プラスチックを載せる台と、レーザー光を発生して、前記台上の前記プラスチックの表面に対し照射するレーザー光発生手段と、前記レーザー光をマークの形状に対応するように相対的に移動させて、前記プラスチックの表面のうち前記レーザー光を照射した部分を隆起させ、当該マークを形成する移動手段を備えており、前記移動手段は、前記マークの形状に対応する前記レーザー光の移動を複数回行うものであり、かつ、少なくとも一部の当該移動を、他の当該移動に対して一部重なるように行うものであることを特徴とするものである。

【0010】

上記目的を達成するため、請求項5に記載の発明は、プラスチックレンズにあって、上述のマーキング方法により形成されたマークを備えていることを特徴とするものである。

【発明の効果】

【0011】

本発明によれば、一方のレーザー照射に対し、他方のレーザー照射を一部重ねることで、プラスチックの隆起の断面形状を簡単に台形状にすることができ、消失し難いマークにつき加熱や研磨を要することなくシンプルに形成して、製造上の区別の必要をなくし、マーキングのミス発生を防いで、消失し難いマーク付きのプラスチック製品を低コストにて安定して供給することができる。

【図面の簡単な説明】

【0012】

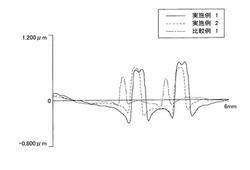

【図1】本発明に属する実施例1,2及び本発明に属さない比較例1に係るマークの断面形状を示すグラフである。

【図2】本発明に属する実施例3〜6に係るマークの断面形状を示すグラフである。

【発明を実施するための形態】

【0013】

以下、本発明に係る実施の形態につき説明する。なお、本発明の形態は、以下のものに限定されない。

【0014】

本発明のマーキング方法においては、マーク形状に対応するレーザー光の照射を複数行う。当該照射は、互いに一部重なるように近接して(完全には重ならないようにして)行う。このときの重なりは、照射するレーザー光の幅同士でみても良いし、照射後のレンズ表面の隆起部同士でみても良いし、前者と後者でみても良い。又、当該照射は、一部あるいは全部を同時に行っても良いが、好適には時をずらして行う。

【0015】

なお、当該照射は、好適には2回行う。又、複数回のレーザー照射は、一部重なるのであれば、互いに同一経路であっても良いし、一方が他方の相似形となる経路であっても良いし、二つ編み状や三つ編み状に交互に重なる経路であっても良いし、これらの組合せでも良い。更に、完全に重なる照射が一部含まれていても良く、即ち少なくとも一部の照射を、他の照射に対し一部重ねるようにずらして行って良く、例えば、同一の部位への複数回の照射をすると共に当該部位に一部重なるような1回あるいは複数回の照射をしたり、ある部位への1回の照射をすると共に当該部位に一部重なるような複数回の照射をしたりして良い。

【0016】

マークする対象としては、プラスチックであれば良く、例えばポリウレタン樹脂、エピスルフィド樹脂、ポリカーボネート樹脂、アクリル樹脂、ポリエーテルサルホン樹脂、ポリ4−メチルペンテン−1樹脂、ジエチレングリコールビスアリルカーボネート樹脂等を挙げることができる。プラスチックの表面にレーザー光を照射すると、その照射部分に係る表面がレーザー光の作用により隆起する。

【0017】

又、マークする対象として、好適にはプラスチックレンズあるいは眼鏡プラスチックレンズとすることができ、より好適には累進屈折力レンズあるいは累進焦点レンズとすることができる。

【0018】

マークの種類は、特に限定されず、例えば、玉型加工の際位置決めの基準となる丸マークや、レンズの種類や加入度数等のレンズ情報を表す情報マークを挙げることができる。又、マークは、光さえあれば常時視認できるものでも良いが、好適には、通常視認できず特定の方法(所定角度からの反射光等)により視認可能な隠しマークとされる。

【0019】

このようなマーキング方法を実行する装置は、プラスチックの台と、レーザー光を発生するレーザー光発生手段と、台上のプラスチックとレーザー光をマーク形状に対応するように相対的に移動可能な移動手段を具備する。移動手段は、台を移動させるものでも良いし、レーザー光発生手段を移動させるものでも良いし、レーザー光発生手段がレーザー光を移動させる(レーザー光につきマーク形状に対応するように走査させる)ものでも良い。移動手段は、マークの形状に対応するレーザー光の移動を複数回行い、かつ、少なくとも一部の当該移動を、他の当該移動に対して一部重なるように行う。

【実施例】

【0020】

≪実施例1〜2,比較例1≫

眼鏡用プラスチックレンズの表面に対し、約1.5mm(ミリメートル)間隔の「11」のマーク形状に対応する突起を形成するため、このマーク形状に沿って走査させた2回のレーザー照射を行った。各「1」の長さは、実測値で約1.45mmである。又、レンズは、フラットレンズであり、レンズの材質は、屈折率が1.6のチオウレタン樹脂である。

【0021】

レーザー照射は、1回目終了後に位置を僅かにずらして2回目を行った。ずらす幅につき、最小の実施例1、中間の実施例2、最大の比較例1の3パターンを用意し、それぞれ異なるレンズに対して照射した。

【0022】

それぞれにおけるレーザー条件は、出力が100W(ワット)、スキャンスピードが150mm/min(ミリ毎分)、線幅が0.1mmである。そして、塗り潰し間隔(上述のずらす幅)につき、実施例1で0.05mm、実施例2で0.07mmとし、本発明に属さない比較例1で0.20mmとした。

【0023】

即ち、実施例1では、2回目の照射の大部分が1回目と重なり(線幅の50%(パーセント))、実施例2では、2回目の照射の一部が1回目と重なり(線幅の30%)、比較例1では、2回目の照射が丁度1回目と隣接して重ならないものとなっている。

【0024】

なお、レーザー照射によるマークの形成後、それぞれ、マークを形成したレンズ表面に対し、ハードコート膜及び反射防止膜の形成を行った。

【0025】

図1に、実施例1,2及び比較例1において形成されたマーク(突起)の中央部断面を示す。マークが「11」であるため、高さ0.7〜1.0μm(マイクロメートル)程度の2つの突起が当該断面に現れている。

【0026】

又、次の表1に、当該断面における最大突起高さと、その最大突起高さを有する突起における突起下部幅ないし突起上部幅、並びに当該突起下部幅に対する突起上部幅の割合(上部幅/下部幅)を示す。突起下部幅や突起上部幅は、突起の断面形状(高さ分布)を台形近似した場合の下辺や上辺の長さにより求めることができる。又、その台形(あるいは四辺形)近似は、傾き(一次微分値)の絶対値が所定値(例えば0.1)以下となる両側の点を台形の角とするものでも良いし、傾きの変化量(二次微分値)の絶対値が特定値以上となる両側の点を台形の角とするものでも良いし、双方の斜辺(上辺でも下辺でもない辺)に相当する曲線を(最小自乗法等に基づいて)最も良く近似する2つの直線を決定すると共に、突起の最高点や根本の最小点を通る水平線を引き、当該水平線が前記2つの直線により区切られる部分を上辺や下辺とするものでも良いし、断面形状との面積差が最小となる内接しあるいは外接する台形に設定するものでも良い。

【0027】

【表1】

【0028】

比較例1においては、突起断面形状が尖っており、レーザーを単にレンズ表面に当てる従来の場合と同じ形状となっていて、隠しマークとなるものの、形成時点で既に視認が極めて困難である(マーク目視確認「×」)。そして、ハードコート膜及び反射防止膜の形成やマーク部への擦りによりマークが極めて薄くなってしまう。

【0029】

これに対し、実施例1では、突起断面形状が上辺を有するような台形状となっており、当該形状の頂部が平坦になっている。又、平坦部の幅(突起上部幅)は、0.3352mmとなっており、突起基部の幅(突起下部幅)の0.6693mmに対し、50.1%と過半の大きさを占めている。このように台形状であっても、マークは隠しマークとして形成される。そして、ハードコート膜及び反射防止膜の形成をした後においても、隠しマークは残存しており、隠しマーク発見時の視認性は極めて良好である(マーク目視確認「◎」)。又、隠しマークを摩耗させても、隠しマークは残存している。なお、膜形成前においても隠しマークの視認性は良好であり、マーク形成において研磨や加熱は不要である。

【0030】

又、実施例2は、実施例1と同様であり、突起上部幅が0.1685mm、突起下部幅が0.598mm、下部幅に対する上部幅の割合が28.2%となっていて、突起断面形状が台形状になっており、実施例1より若干薄いものの視認性に優れ(マーク目視確認「○」)、又実際に消滅し難い隠しマークが形成される。

【0031】

≪実施例3〜6≫

実施例1等と同様で、レーザーの塗り潰し間隔のみ代えた実施例3〜6を形成した。当該塗り潰し間隔は、実施例3が0.06mm、実施例4が0.08mm、実施例5が0.09mm、実施例6が0.10mmである。

【0032】

図2に、実施例3〜6において形成されたマーク(突起、隆起)の中央部断面(マークの幅方向に沿う断面)を示し、次の表2に、当該断面における最大突起高さと、その最大突起高さを有する突起における突起下部幅ないし突起上部幅、並びに当該突起下部幅に対する突起上部幅の割合(上部幅/下部幅)を示す。

【0033】

【表2】

【0034】

実施例3〜6においても、実施例1,2と同様、突起断面形状が台形状になっており、実際に消滅し難い隠しマークが形成され、実施例4〜6では優れた視認性を有するマークとなり(マーク目視確認「○」)、実施例3では更に視認性の良好な隠しマークとなる(マーク目視確認「◎」)。

【0035】

≪まとめ≫

比較例1等に対する実施例1〜6等を総合して考察すると、上部幅/下部幅が25%以上であると、消滅し難い(隠し)マークとなる(マーク目視確認「◎」,「○」)。又、実施例2,4〜6(マーク目視確認「○」)に対して実施例1,3(マーク目視確認「◎」)がより一層視認性に優れると共に加熱や摩耗等に対し耐性のあるものとなっていることが実際に確認できており、この観点からすると、上部幅/下部幅が50%以上であることがより好ましい。そして、各実施例では、このように上部幅が大きい隠しマーク断面形状につき、加熱工程や研磨工程を経ることなく、シンプルに形成することができる。

【技術分野】

【0001】

本発明は、眼鏡プラスチックレンズ等のプラスチックに対しマークを付与するマーキング方法、及び、このマーキング方法を実行可能なマーキング装置、並びに、このマーキング方法によりマークを付与したプラスチックレンズに関する。

【背景技術】

【0002】

累進屈折力レンズを始めとする眼鏡プラスチックレンズに、通常視認できず特定の方法(所定角度からの反射光等)により視認可能な隠しマークを形成する方法として、レンズの表面にレーザー光を照射して、マーク形状に対応する隆起部を形成することが広く行われている。しかし、マークが隠しマークとなるように隆起部の高さを抑えた状態とすると、マークが薄いものとなり、製造工程におけるマーク付与後の加熱や、レンズ使用時における若干の摩耗等により、ほぼ消失してしまう事態を生じる。

【0003】

そこで、消失し難い隠しマークを形成する方法として、下記特許文献1に記載のものが提案されている。この方法では、レーザー光の照射により形成した隆起部を研磨して除去し、その後レンズを加熱することで、除去された隆起部に対応するレンズの表面を陥没させている。なお、レンズの加熱は、染色ないしハードコート膜や反射防止膜の形成といったレンズの表面処理時に併って行われる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−150364号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載の方法では、隠しマークが消失し難くなるものの、隆起部を除去するための研磨工程が必要になるし、レンズにつき表面処理時において表面処理とマーク出現の双方に都合良く調整された加熱が必要となり、又表面処理がなされずあるいは加熱不要の表面処理がなされる場合に別途加熱処理が必要となり、何れにせよ手間がかかる。しかも、レンズの材質やレーザーの出力等といった条件の違いにより、研磨工程や表面処理時の加熱における所要時間等の条件を調整しなければならず、製造工程において条件違いにそれぞれ対応する必要を生じる等煩雑となり、製造誤りの出現可能性が上昇する。

【0006】

そこで、請求項1,4に記載の発明は、消失し難いマークをシンプルに形成可能であるマーキング方法,装置を提供することを目的としたものであり、請求項5に記載の発明は、シンプルに形成された消失し難いマークを有するプラスチックレンズを提供することを目的としたものである。

【課題を解決するための手段】

【0007】

上記目的を達成するために、請求項1に記載の発明は、プラスチックの表面に対し、レーザー光を、マークの形状に対応するように照射して、当該表面のうち当該レーザー光を照射した部分を隆起させることで、当該マークを形成するマーキング方法であって、前記マークの形状に対応する前記レーザー光の照射を複数回行い、少なくとも一部の当該照射を、他の当該照射に対して照射位置が一部重なるように行うことを特徴とするものである。

【0008】

請求項2,3に記載の発明は、上記目的に加えて、一部重なるレーザー照射によるプラスチックの膨出形状を良好なものとすることで、より一層消失し難いマークとする目的を達成するため、上記発明にあって、形成された前記マークの幅方向の断面形状が台形状となっており、当該断面形状における下部幅に対する上部幅の割合が25%,50%以上となっていることを特徴とするものである。

【0009】

上記目的を達成するために、請求項4に記載の発明は、マーキング装置にあって、プラスチックを載せる台と、レーザー光を発生して、前記台上の前記プラスチックの表面に対し照射するレーザー光発生手段と、前記レーザー光をマークの形状に対応するように相対的に移動させて、前記プラスチックの表面のうち前記レーザー光を照射した部分を隆起させ、当該マークを形成する移動手段を備えており、前記移動手段は、前記マークの形状に対応する前記レーザー光の移動を複数回行うものであり、かつ、少なくとも一部の当該移動を、他の当該移動に対して一部重なるように行うものであることを特徴とするものである。

【0010】

上記目的を達成するため、請求項5に記載の発明は、プラスチックレンズにあって、上述のマーキング方法により形成されたマークを備えていることを特徴とするものである。

【発明の効果】

【0011】

本発明によれば、一方のレーザー照射に対し、他方のレーザー照射を一部重ねることで、プラスチックの隆起の断面形状を簡単に台形状にすることができ、消失し難いマークにつき加熱や研磨を要することなくシンプルに形成して、製造上の区別の必要をなくし、マーキングのミス発生を防いで、消失し難いマーク付きのプラスチック製品を低コストにて安定して供給することができる。

【図面の簡単な説明】

【0012】

【図1】本発明に属する実施例1,2及び本発明に属さない比較例1に係るマークの断面形状を示すグラフである。

【図2】本発明に属する実施例3〜6に係るマークの断面形状を示すグラフである。

【発明を実施するための形態】

【0013】

以下、本発明に係る実施の形態につき説明する。なお、本発明の形態は、以下のものに限定されない。

【0014】

本発明のマーキング方法においては、マーク形状に対応するレーザー光の照射を複数行う。当該照射は、互いに一部重なるように近接して(完全には重ならないようにして)行う。このときの重なりは、照射するレーザー光の幅同士でみても良いし、照射後のレンズ表面の隆起部同士でみても良いし、前者と後者でみても良い。又、当該照射は、一部あるいは全部を同時に行っても良いが、好適には時をずらして行う。

【0015】

なお、当該照射は、好適には2回行う。又、複数回のレーザー照射は、一部重なるのであれば、互いに同一経路であっても良いし、一方が他方の相似形となる経路であっても良いし、二つ編み状や三つ編み状に交互に重なる経路であっても良いし、これらの組合せでも良い。更に、完全に重なる照射が一部含まれていても良く、即ち少なくとも一部の照射を、他の照射に対し一部重ねるようにずらして行って良く、例えば、同一の部位への複数回の照射をすると共に当該部位に一部重なるような1回あるいは複数回の照射をしたり、ある部位への1回の照射をすると共に当該部位に一部重なるような複数回の照射をしたりして良い。

【0016】

マークする対象としては、プラスチックであれば良く、例えばポリウレタン樹脂、エピスルフィド樹脂、ポリカーボネート樹脂、アクリル樹脂、ポリエーテルサルホン樹脂、ポリ4−メチルペンテン−1樹脂、ジエチレングリコールビスアリルカーボネート樹脂等を挙げることができる。プラスチックの表面にレーザー光を照射すると、その照射部分に係る表面がレーザー光の作用により隆起する。

【0017】

又、マークする対象として、好適にはプラスチックレンズあるいは眼鏡プラスチックレンズとすることができ、より好適には累進屈折力レンズあるいは累進焦点レンズとすることができる。

【0018】

マークの種類は、特に限定されず、例えば、玉型加工の際位置決めの基準となる丸マークや、レンズの種類や加入度数等のレンズ情報を表す情報マークを挙げることができる。又、マークは、光さえあれば常時視認できるものでも良いが、好適には、通常視認できず特定の方法(所定角度からの反射光等)により視認可能な隠しマークとされる。

【0019】

このようなマーキング方法を実行する装置は、プラスチックの台と、レーザー光を発生するレーザー光発生手段と、台上のプラスチックとレーザー光をマーク形状に対応するように相対的に移動可能な移動手段を具備する。移動手段は、台を移動させるものでも良いし、レーザー光発生手段を移動させるものでも良いし、レーザー光発生手段がレーザー光を移動させる(レーザー光につきマーク形状に対応するように走査させる)ものでも良い。移動手段は、マークの形状に対応するレーザー光の移動を複数回行い、かつ、少なくとも一部の当該移動を、他の当該移動に対して一部重なるように行う。

【実施例】

【0020】

≪実施例1〜2,比較例1≫

眼鏡用プラスチックレンズの表面に対し、約1.5mm(ミリメートル)間隔の「11」のマーク形状に対応する突起を形成するため、このマーク形状に沿って走査させた2回のレーザー照射を行った。各「1」の長さは、実測値で約1.45mmである。又、レンズは、フラットレンズであり、レンズの材質は、屈折率が1.6のチオウレタン樹脂である。

【0021】

レーザー照射は、1回目終了後に位置を僅かにずらして2回目を行った。ずらす幅につき、最小の実施例1、中間の実施例2、最大の比較例1の3パターンを用意し、それぞれ異なるレンズに対して照射した。

【0022】

それぞれにおけるレーザー条件は、出力が100W(ワット)、スキャンスピードが150mm/min(ミリ毎分)、線幅が0.1mmである。そして、塗り潰し間隔(上述のずらす幅)につき、実施例1で0.05mm、実施例2で0.07mmとし、本発明に属さない比較例1で0.20mmとした。

【0023】

即ち、実施例1では、2回目の照射の大部分が1回目と重なり(線幅の50%(パーセント))、実施例2では、2回目の照射の一部が1回目と重なり(線幅の30%)、比較例1では、2回目の照射が丁度1回目と隣接して重ならないものとなっている。

【0024】

なお、レーザー照射によるマークの形成後、それぞれ、マークを形成したレンズ表面に対し、ハードコート膜及び反射防止膜の形成を行った。

【0025】

図1に、実施例1,2及び比較例1において形成されたマーク(突起)の中央部断面を示す。マークが「11」であるため、高さ0.7〜1.0μm(マイクロメートル)程度の2つの突起が当該断面に現れている。

【0026】

又、次の表1に、当該断面における最大突起高さと、その最大突起高さを有する突起における突起下部幅ないし突起上部幅、並びに当該突起下部幅に対する突起上部幅の割合(上部幅/下部幅)を示す。突起下部幅や突起上部幅は、突起の断面形状(高さ分布)を台形近似した場合の下辺や上辺の長さにより求めることができる。又、その台形(あるいは四辺形)近似は、傾き(一次微分値)の絶対値が所定値(例えば0.1)以下となる両側の点を台形の角とするものでも良いし、傾きの変化量(二次微分値)の絶対値が特定値以上となる両側の点を台形の角とするものでも良いし、双方の斜辺(上辺でも下辺でもない辺)に相当する曲線を(最小自乗法等に基づいて)最も良く近似する2つの直線を決定すると共に、突起の最高点や根本の最小点を通る水平線を引き、当該水平線が前記2つの直線により区切られる部分を上辺や下辺とするものでも良いし、断面形状との面積差が最小となる内接しあるいは外接する台形に設定するものでも良い。

【0027】

【表1】

【0028】

比較例1においては、突起断面形状が尖っており、レーザーを単にレンズ表面に当てる従来の場合と同じ形状となっていて、隠しマークとなるものの、形成時点で既に視認が極めて困難である(マーク目視確認「×」)。そして、ハードコート膜及び反射防止膜の形成やマーク部への擦りによりマークが極めて薄くなってしまう。

【0029】

これに対し、実施例1では、突起断面形状が上辺を有するような台形状となっており、当該形状の頂部が平坦になっている。又、平坦部の幅(突起上部幅)は、0.3352mmとなっており、突起基部の幅(突起下部幅)の0.6693mmに対し、50.1%と過半の大きさを占めている。このように台形状であっても、マークは隠しマークとして形成される。そして、ハードコート膜及び反射防止膜の形成をした後においても、隠しマークは残存しており、隠しマーク発見時の視認性は極めて良好である(マーク目視確認「◎」)。又、隠しマークを摩耗させても、隠しマークは残存している。なお、膜形成前においても隠しマークの視認性は良好であり、マーク形成において研磨や加熱は不要である。

【0030】

又、実施例2は、実施例1と同様であり、突起上部幅が0.1685mm、突起下部幅が0.598mm、下部幅に対する上部幅の割合が28.2%となっていて、突起断面形状が台形状になっており、実施例1より若干薄いものの視認性に優れ(マーク目視確認「○」)、又実際に消滅し難い隠しマークが形成される。

【0031】

≪実施例3〜6≫

実施例1等と同様で、レーザーの塗り潰し間隔のみ代えた実施例3〜6を形成した。当該塗り潰し間隔は、実施例3が0.06mm、実施例4が0.08mm、実施例5が0.09mm、実施例6が0.10mmである。

【0032】

図2に、実施例3〜6において形成されたマーク(突起、隆起)の中央部断面(マークの幅方向に沿う断面)を示し、次の表2に、当該断面における最大突起高さと、その最大突起高さを有する突起における突起下部幅ないし突起上部幅、並びに当該突起下部幅に対する突起上部幅の割合(上部幅/下部幅)を示す。

【0033】

【表2】

【0034】

実施例3〜6においても、実施例1,2と同様、突起断面形状が台形状になっており、実際に消滅し難い隠しマークが形成され、実施例4〜6では優れた視認性を有するマークとなり(マーク目視確認「○」)、実施例3では更に視認性の良好な隠しマークとなる(マーク目視確認「◎」)。

【0035】

≪まとめ≫

比較例1等に対する実施例1〜6等を総合して考察すると、上部幅/下部幅が25%以上であると、消滅し難い(隠し)マークとなる(マーク目視確認「◎」,「○」)。又、実施例2,4〜6(マーク目視確認「○」)に対して実施例1,3(マーク目視確認「◎」)がより一層視認性に優れると共に加熱や摩耗等に対し耐性のあるものとなっていることが実際に確認できており、この観点からすると、上部幅/下部幅が50%以上であることがより好ましい。そして、各実施例では、このように上部幅が大きい隠しマーク断面形状につき、加熱工程や研磨工程を経ることなく、シンプルに形成することができる。

【特許請求の範囲】

【請求項1】

プラスチックの表面に対し、レーザー光を、マークの形状に対応するように照射して、当該表面のうち当該レーザー光を照射した部分を隆起させることで、当該マークを形成するマーキング方法であって、

前記マークの形状に対応する前記レーザー光の照射を複数回行い、

少なくとも一部の当該照射を、他の当該照射に対して一部重なるように行う

ことを特徴とするマーキング方法。

【請求項2】

請求項1に記載のマーキング方法において、

形成された前記マークの幅方向の断面形状が台形状であり、

当該断面形状における下部幅に対する上部幅の割合が25%以上である

ことを特徴とするマーキング方法。

【請求項3】

請求項1に記載のマーキング方法において、

形成された前記マークの幅方向の断面形状が台形状であり、

当該断面形状における下部幅に対する上部幅の割合が50%以上である

ことを特徴とするマーキング方法。

【請求項4】

プラスチックを載せる台と、

レーザー光を発生して、前記台上の前記プラスチックの表面に対し照射するレーザー光発生手段と、

前記レーザー光をマークの形状に対応するように相対的に移動させて、前記プラスチックの表面のうち前記レーザー光を照射した部分を隆起させ、当該マークを形成する移動手段

を備えており、

前記移動手段は、前記マークの形状に対応する前記レーザー光の移動を複数回行うものであり、かつ、少なくとも一部の当該移動を、他の当該移動に対して照射位置が一部重なるように行うものである

ことを特徴とするマーキング装置。

【請求項5】

請求項1ないし請求項3の何れかに記載のマーキング方法により形成されたマークを備えた

ことを特徴とするプラスチックレンズ。

【請求項1】

プラスチックの表面に対し、レーザー光を、マークの形状に対応するように照射して、当該表面のうち当該レーザー光を照射した部分を隆起させることで、当該マークを形成するマーキング方法であって、

前記マークの形状に対応する前記レーザー光の照射を複数回行い、

少なくとも一部の当該照射を、他の当該照射に対して一部重なるように行う

ことを特徴とするマーキング方法。

【請求項2】

請求項1に記載のマーキング方法において、

形成された前記マークの幅方向の断面形状が台形状であり、

当該断面形状における下部幅に対する上部幅の割合が25%以上である

ことを特徴とするマーキング方法。

【請求項3】

請求項1に記載のマーキング方法において、

形成された前記マークの幅方向の断面形状が台形状であり、

当該断面形状における下部幅に対する上部幅の割合が50%以上である

ことを特徴とするマーキング方法。

【請求項4】

プラスチックを載せる台と、

レーザー光を発生して、前記台上の前記プラスチックの表面に対し照射するレーザー光発生手段と、

前記レーザー光をマークの形状に対応するように相対的に移動させて、前記プラスチックの表面のうち前記レーザー光を照射した部分を隆起させ、当該マークを形成する移動手段

を備えており、

前記移動手段は、前記マークの形状に対応する前記レーザー光の移動を複数回行うものであり、かつ、少なくとも一部の当該移動を、他の当該移動に対して照射位置が一部重なるように行うものである

ことを特徴とするマーキング装置。

【請求項5】

請求項1ないし請求項3の何れかに記載のマーキング方法により形成されたマークを備えた

ことを特徴とするプラスチックレンズ。

【図1】

【図2】

【図2】

【公開番号】特開2013−759(P2013−759A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−132502(P2011−132502)

【出願日】平成23年6月14日(2011.6.14)

【出願人】(000219738)東海光学株式会社 (112)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月14日(2011.6.14)

【出願人】(000219738)東海光学株式会社 (112)

【Fターム(参考)】

[ Back to top ]