マーキング用シート、マーキングシート及びその製造方法

【目的】 壁紙等の室内装飾等に用いられ、鮮明で高精細な絵柄を備えたマーキングシートを提供する。

【構成】 表面に任意の凹凸模様を有する透明シートの裏面に中間層を設け、次いで透明なインク保持層、不透明なインク輸送層を順次設けてなり、且つインク保持層に絵柄が形成されてなることを特徴とマーキングシートである。

【構成】 表面に任意の凹凸模様を有する透明シートの裏面に中間層を設け、次いで透明なインク保持層、不透明なインク輸送層を順次設けてなり、且つインク保持層に絵柄が形成されてなることを特徴とマーキングシートである。

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明は、例えば、建造物、建材、車輌、船舶、機械、器具、雑貨品、家庭用品、玩具などの物体表面に貼り付けてディスプレー、装飾を行なうことのできるマーキング用シート及びマーキングシート部材に関する。とりわけ本発明は、壁紙、襖紙、窓ガラス装飾シート等の室内の装飾を目的とした大判室内装飾用シートに関し、鮮明で高精細な絵柄を有するマーキングシート部材に関する。また、本発明は、上記マーキングシート部材を、簡便かつ低コストで提供する製造方法に関する。

【0002】

【従来の技術】従来のマーキングフィルムは、通常、樹脂フィルムの片面にスクリーン印刷や、グラビヤ印刷等により、文字、絵柄などを印刷したものが使用されている。また、壁紙等の室内装飾用シートに於ては、柔軟な感触を持ち、落ち着きのある雰囲気を与えることや、表面に立体的な模様づけが容易にできることからポリ塩化ビニル系樹脂フィルムを用いたものが一般的である。

【0003】従来のマーキングフィルムシートの絵柄は、繰り返し性のある比較的単純なものであり、また、ユーザーの絵柄の選択は既製品のなかに限られており、ユーザーの所望するオリジナルデザインの絵柄を有するマーキングシートを容易に得ることができなかった。

【0004】

【発明が解決しようとする課題】従来のマーキングフィルムシートの問題点は、印刷方式により絵柄を形成するため、それぞれの絵柄に応じた製版工程が必要であり、例えば、ユーザーの要望に応じた、オリジナルデザインの絵柄を有するマーキングフィルムシートを少量(個人の必要量程度)作る場合にも、既製品として大量に作る場合と同程度の装置、労力、コストを要することである。また、多色で精彩な絵柄や、繰り返し性のない複雑な絵柄を持つものを、連続的に作るのにも限界がある。

【0005】また、特開平5−165246号公報には、電子写真方式のカラー複写機を用いて絵柄を形成したマーキングフィルムシートが提案されている。この方式によれば、比較的簡単な方法で、任意の画像を形成することが可能であるが、電子写真方式を用いるかぎり、トナー画像を形成し、更に、その画像を被転写体に転写するための被転写体の幅に相当する大きさの感光ドラムが複数個必要となり、幅1メートル乃至数メートルの大判のマーキングシートを、連続して製造するのには、装置の制約上限界がある。

【0006】そこで本発明の目的は、マーキングフィルムシート、特に、壁紙等の室内の装飾等を目的とした大判の室内装飾用マーキングフィルムシートであって、鮮明で高精細な絵柄を有するマーキングシート及びそれを作製するためのマーキング用シートを提供することにある。

【0007】さらに、本発明のもう一つの目的は、オリジナルデザインの絵柄を有するマーキングシートを、少量であっても安価に製造する方法を提供することにある。

【0008】

【課題を解決するための手段】上記の目的は、以下の本発明によって達成される。

【0009】すなわち、本発明は、表面に任意の凹凸模様を有する透明シートの裏面に中間層を設け、次いで透明なインク保持層及び不透明なインク輸送層を順次設けたことを特徴とするマーキング用シートであり、前記透明シートがポリ塩化ビニルからなり、中間層が可塑剤滲み出し防止部材を含む層であるマーキング用シートであり、前記中間層が、透明ポリエチレンテレフタレートシートであるマーキング用シートである。

【0010】また本発明は、表面に任意の凹凸模様を有する透明シートの裏面に中間層を設け、次いで透明なインク保持層、不透明なインク輸送層を順次設けてなり、且つインク保持層に絵柄が形成されてなることを特徴とするマーキングシートであり、更に裏打ちシートを設けたマーキングシートであり、前記透明シートがポリ塩化ビニルからなり、中間層が可塑剤滲み出し防止部材を含む層であるマーキングシートであり、前記中間層が、透明ポリエチレンテレフタレートシートであるマーキングシートであり、前記の透明シートが、予め着色されたシートであり、シート及び層のいずれかにパール顔料を含む。

【0011】更に本発明は、少なくとも、透明基材上に透明なインク保持層、不透明なインク輸送層を順次配置したシートに対して、インク輸送層面側よりインクジェット記録を実施し、前記シートのインク保持層に絵柄模様を形成し、次いでインク輸送層面に裏打ちシートを設けたことを特徴とするマーキングシートの製造方法であり、透明基材が、一方の面上に、任意の凹凸模様を有する透明ポリ塩化ビニルシートであるマーキングシートの製造方法であり、前記の透明基材が、ポリエチレンテレフタレートフィルムシートであり、該ポリエチレンテレフタレートシートに、表面に任意の凹凸模様を有する透明ポリ塩化ビニルシートを接着するマーキングシート部材の製造方法であり、前記裏打ちシートが紙であるマーキングシートである。

【0012】更にまた本発明は、建材、ガラスあるいはプラスチックに、上記記載のマーキングシートを貼り付けたことを特徴とするシート部材である。

【0013】

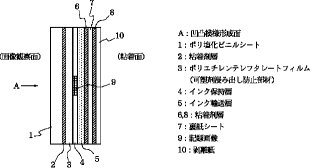

【作用】図1に、本発明の具体的な構成例(断面図)を示す。図中、矢印A側に凹凸模様を有する透明ポリ塩化ビニルシート1に透明粘着(接着)剤層2を介して、中間層である透明ポリエチレンテレフタレートフィルム3が接着されている。

【0014】ポリエチレンテレフタレートフィルム3は、ポリ塩化ビニルシート1からの可塑剤の浸み出しを防止する部材であり、後述するインク保持層4及びインク輸送層5の基材を兼ねている。インク保持層4には、インクジェット記録方式によりインク輸送層を介して画像9が形成される。

【0015】インク輸送層5は、インク中の染料に対して非染着性の粒子及びバインダー樹脂を主体として形成される不透明な多孔質層である。インク保持層4は、主として親水性樹脂により形成される透明な樹脂層である。画像9は、インク輸送層面よりインクジェット記録方法により付与されたインク滴の大部分が、インク輸送層を透過し、インク保持層中に保持されることにより形成される。透光性基材、インク保持層及びインク輸送層より構成される記録媒体は、例えば、特開昭62−280068号公報にその一例が記載されている。

【0016】裏打ちシート7は、本発明の必須の部材ではないが、インクジェット方式により記録画像を形成した後、インク輸送層面に、粘着層6を介して配置され、インク輸送層の保護及びポリ塩化ビニルシート1側より画像を観察する際のインク輸送層の不透明度を補足する効果を有しており、コントラストの高い鮮明な画像を得るうえで設けたほうが好ましい。

【0017】粘着剤層8は、本装飾シートを、建材、窓ガラス、プラスチック等に粘着するためのものである。粘着剤層8は、本構成例に於ては、あらかじめ裏打ちシート7の裏面に形成してもよいが、使用時に、裏打ちシート7あるいは被粘着部材である壁、窓ガラス、プラスチック等に直接塗布するものであってもよい。剥離紙(離型紙)10は、粘着面を保護し、シートの取り扱いを良好にするためのものであり、フィルムを粘着する際に剥がして使用される。粘着剤層8が、使用時の加熱、加圧あるいは水分の付与等により、粘着性を発現するタイプである場合や、上記のように使用時にユーザーが粘着剤を塗布して使用するタイプの場合には、剥離紙10は、必要ではない。

【0018】図2は、本発明の別の構成例(断面図)を示す。図2は、図1の粘着剤層2及びポリエチレンフタレートフィルム3に代えて、可塑剤浸み出し防止層(部材)11を設けた態様を示す。

【0019】本発明において、画像観察面は、前記の様な理由から、ポリ塩化ビニル樹脂シートを用いて形成するのが好ましい。このため、時間の経過と共に、ポリ塩化ビニルシート中に通常含まれる、DOP、DIDP、DNOPD等の可塑剤成分が、記録画像が形成されたインク保持層中に浸み出して行くと、インク保持層中に存在する記録剤である染料が、移行してきた可塑剤成分に溶解し拡散することによる画像の滲みを発生する。このため、ポリ塩化ビニル樹脂シート1とインク保持層4の間には、必ず、可塑剤のインク保持層中への浸み出しを防止するための、可塑剤浸み出し防止部材を配置することが必要である。

【0020】可塑剤浸み出し防止部材としては、透明なものであれば、図1の具体例に示されるようなプラスチックフィルムシート、ガラスシート等であってもよいし、可塑剤成分を透過しない樹脂を、ポリ塩化ビニルシートとインク保持層との間に塗布して、形成した層であってもよい。

【0021】可塑剤浸み出し防止部材を構成する材料としては、上記のDOP等の可塑剤に溶解しにくい材料が好ましく、例えば、ポリ酢酸ビニル、アセチルセルロース等が挙げられる。可塑剤浸み出し防止部材が、すでに成型された好ましくは厚さ20μm以上のプラスチックフィルム等であり、ポリ塩化ビニルシートに接着剤等で貼り付けて設ける場合には、上記の材料に加えて、ポリエステルやポリオレフィン系樹脂フィルム等も好ましく、DOPに溶解しやすい樹脂(例えば、ポリスチレン、ポリ塩化ビニル、ポリメタクリル酸メチル、ニトロセルロース等)以外のものが使用できる。

【0022】ポリ塩化ビニルシート1の厚さは、10μm乃至50mmの範囲が好ましい。粘着(接着)剤層2を構成する材料としては、一般に使用される例えば天然ゴム系、変性ゴム系、合成ゴム系、ポリアクリル酸エステル系、セルロース系、ポリ酢酸ビニル系、ポリビニルピロリドン系、ポリエステル系、ポリビニルエーテル、ポリビニルブチラール、ウレタン系、アクリル系、エポキシ系、シリコン系、メラミン系、尿素系等の従来公知の接着剤や粘着剤が挙げられる。接着剤層2の厚さとしては、約1〜100μmの範囲が好ましい。

【0023】粘着剤層6及び8を構成する材料としては、上記の接着剤層2を構成する材料のほかに、澱粉のり、にかわなども使用できる。好ましい厚みは、接着剤層2と同様である。

【0024】インク保持層4は、親水性樹脂を主体とする透明連続被膜であり、インク輸送層5は、無機あるいは有機物粒子とバインダー樹脂とを主体とする不透明な多孔質層である。これらの層を構成する材料及び好ましい厚さの詳細については、前述の特開昭62−280068号公報等に記載されているので、これを援用する。

【0025】裏打ちシート7は、十分な不透明度を有するものであれば特に材質に限定はなく、紙、布、プラスチックシート、ガラス等が使用できる。

【0026】剥離紙10としては、シリコン、フッ素化合物や、ワックスで表面を離型処理した紙やプラスチックフィルム等が使用できる。

【0027】次に、本発明のマーキングフィルムシートを作成する方法としては、可塑剤浸み出し防止部材を兼ねるポリエチレンテレフタレート(PET)フィルム等のプラスチックフィルム上にインク保持層及びインク輸送層を設け、後にポリ塩化ビニルシートと張り合わせる方法(図1に示される具体例の態様)の場合には、例えば、(i)PETフィルム等の上に、インク保持層、インク輸送層を順次形成した後に、インク輸送層面側から、インクジェット記録を行ない、その後、ポリ塩化ビニルシート及び裏紙シートを貼り付ける方法、(ii)PETフィルム等とポリ塩化ビニルシートを貼りあわせた後に、インク保持層及びインク輸送層を順次形成し、次いでインクジェット記録を行ない、裏紙シートを貼り付ける方法、(iii)PETフィルム等の上に、インク保持層及びインク輸送層を順次形成した後に、ポリ塩化ビニルシートを貼り付け、次いでインクジェット記録を行ない、裏紙シートを貼り付ける方法、等が挙げられる。

【0028】また、ポリ塩化ビニルシート上に、直接、インク保持層及びインク輸送層を設ける方法(図2の方法) の場合には、ポリ塩化ビニルシートの凹凸模様の施されている面の反対面上に、可塑剤浸み出し防止層、インク保持層及びインク輸送層を順次形成した後に、インク輸送層面からインクジェット記録を実施し、裏紙シートを貼り付ける方法や、剥離可能な別の基材上に各層を形成した後に基材を剥離し、形成した各層の積層体をポリ塩化ビニルシートにラミネートする方法等が挙げられる。但し、ポリ塩化ビニルシート上に直接コーティングする場合には、塗布液の乾燥温度をポリ塩化ビニルシートの軟化点以下(55℃以下程度)にする必要があるため、この方式は、あまり実用的ではない。

【0029】いずれの方法を用いた場合にも、インク保持層、インク輸送層及び可塑剤浸み出し防止層は、それぞれの層を形成するのに必要な組成物を、必要により他の添加剤と共に、水あるいはアルコール、または他の適当な有機溶媒に溶解または分散し、塗工液を調整した後、得られた塗工液を、例えば、ロールコーター法、ブレードコーター法、エアナイフコーター法、ゲートロールコーター法、バーコーター法、サイズプレス法、スプレーコート法、グラビアコーター法、カーテンコーター法などにより各層を形成する表面に塗工し、その後、例えば熱風乾燥炉、熱ドラムなどを用いて乾燥することにより得ることができる。

【0030】また、PETとポリ塩化ビニル、インク輸送層面と裏打ちシートとを貼り付ける場合には、前述の接着剤や粘着剤の溶液あるは分散液の1種以上を、いずれか一方あるいは両方の被接着面に塗布し、両者を貼りあわせた後に乾燥させる方法、接着剤を塗布した後一度乾燥させてから、貼り合わせ時に水や水蒸気を付与し再び粘着化し、貼り合わせる方法、同様に、感圧式や、感熱方式の接着剤を用いて、一度乾燥させてから貼り合わせ時に圧力や熱等をかけながら貼り合わせる方法等が挙げられる。

【0031】また、粘着層10を予め形成しておく場合には、裏打ちシートに、上記と同じ方法を用いて形成することができる。この場合には、マーキングシートの取り扱い性をよくするために、通常、粘着面に離型紙を貼り付けておく。

【0032】粘着層10を形成する材料として、再剥離性を有するものを用いることにより粘着、脱着の容易なマーキングシートの提供が可能である。本発明のマーキングシートは、どんな絵柄でも小ロットで生産可能であり、このようなシートを壁紙等に用いれば、室内の模様替えが容易にできる利点がある。

【0033】本発明は、インクジェット記録方式により絵柄を形成することを特徴とするが、すべての絵柄をインクジェット方式を用いて形成する必要はなく、従来方式と組み合わせて用いても良い。たとえば、背景が均一色である場合には、有色の塩化ビニルシートを用いて背景部分のみを形成し、残りの絵柄をインクジェット記録方式により形成すれば、背景も含めて、インクジェット方式を用いて形成した場合に比べ、背景が均一性に優れた絵柄を形成でき、また低コストで供給できる。

【0034】更に塩化ビニルシート、インク保持層等の画像表面の透明部分に、金属粉、合成雲母、グアニン、オキシ塩化ビスマス等のパール顔料を含ませることにより、パール光沢を有するマーキングシートの提供が可能である。このようなものは、特に屋内装飾用途に適している。

【0035】また、表面の凹凸模様に合わせて絵柄を形成することにより、立体間のある絵柄のマーキングシートも提供可能である。

【0036】本発明においては、シート材中に、芳香剤を含有させることも可能である。このようなシートは、とくに壁紙として適している。

【0037】次に、本発明のマーキングシートの絵柄を形成するインクジェット記録方式について、以下に説明する。

【0038】インクジェット記録を行う場合のインクそれ自体は、公知のものが何等問題なく使用可能である。又、記録剤としては直接染料、酸性染料、塩基性染料、反応性染料、食用色素に代表される水溶性染料や分散染料、油溶性染料、顔料等が使用可能であり、通常のインクジェット記録用のものであれば特に制限なく使用することが出来る。この様な記録剤は、従来のインク中において一般には約0.1〜20重量%を占める割合で使用されており、本発明においてもこの割合と同様でよい。

【0039】本発明に用いるインクに使用する溶媒は、水又は水と水溶性有機溶剤との混合溶媒であり、特に 好適なものは水と水溶性有機溶剤と混合溶媒であって、水溶性有機溶剤としてインクの乾燥防止効果を有する多価アルコールを含有するものである。

【0040】上記のインクを付与して記録を行うインクジェット記録方法は、好ましくはインクをノズルより効果的に離脱させて、射程体である本マーキング用シートにインクを付与し得る方式であればいかなる方式でもよい。特に、特開昭54−59936号公報に記載されている方法で、熱エネルギーの作用を受けたインクが急激な体積変化を生じ、この状態変化による作用力によって、インクをノズルから吐出させるインクジェット方式は有効に使用することが出来る。

【0041】本発明に使用できる好ましいインクジェット記録ヘッドの構成例を図3、図4及び図5に示す。

【0042】ヘッド13はインクを通す溝14を有するガラス、セラミックス又はプラスチック板等を、感熱記録に用いられる発熱ヘッド15(図ではヘッドが示されているが、これに限定されるものではない)とを接着して得られる。発熱ヘッド15は酸化シリコン等で形成される保護膜16、アルミニウム電極17−1、17−2、ニクロム等で形成される発熱抵抗体層18、蓄熱層19、アルミナ等の放熱性の良い 基板20よりなっている。インク21は吐出オリフィス(微細孔)22まで来ており、圧力Pによりメニスカス23を形成している。

【0043】今、電極17−1、17−2に電気信号公報が加わると、発熱ヘッド15のnで示される領域が急激に発熱し、ここに接しているインク21に気泡が発生し、その圧力でメニスカス23が突出し、インク21が吐出し、オリフィス22より記録小滴24となり、被記録材25に向かって飛翔する。図5には図3に示すヘッドを多数並べたマルチヘッドの外観図を示す。該マルチヘッドはマルチ溝26を有するガラス板27と、図3に説明したものと同様な発熱ヘッド28を密着して製作されている。

【0044】尚、図3は、インク流路に沿ったヘッド13の断面図であり、図4は図3のA−B線での切断図である。

【0045】図6は、本発明のマーキング用シートに、インクジェット記録を実施し、その後裏紙シートを貼り付ける装置の一例を示している。インク輸送層面側を外側に巻かれた上記のシート材ロール31は、搬送ローラー32により、記録位置に送られる。記録位置には、インク輸送層面に対向する位置に、各色のインクを吐出するインクジェット記録ヘッド34が設置され、不図示の制御装置からの画像信号に応じて各種のインクを液滴としてインク輸送層面に向けて吐出し絵柄を形成する。記録ガイド33は、記録ヘッド34に対抗する位置のシート材の裏面側に位置し、記録時のシート材を平坦に保持する役割を果たしている。35は、記録後のインク中の溶剤を乾燥するための熱風乾燥手段である。裏紙シート38は、一般の上質紙に、アクリルエマルジョン系の粘着剤を塗布した後に、表面がベタつかない程度に乾燥し、粘着面が外側になるように巻き取ったものである。裏紙シート38と記録後のシート材31とは、熱圧着ローラー37により、記録面と粘着面がとが密着するように熱圧着され、巻き取られる。

【0046】上記のシート材ロール39のPET面と、予め片面にエンボス模様(たとえば、2mm間隔の格子模様を有し、格子模様が、幅0.5mm、高さ0.5mmの凸部となっているもの)を施したポリ塩化ビニルシートの反対面とを、アクリル樹脂系の接着剤により接着し、本発明のマーキングフィルムシートを得る。PET面とポリ塩化ビニルシートを接着する方法は、従来公知のいずれの方法であってもよく、例えば、上記のインク輸送層と裏紙シートとを粘着するのと同じ方法が挙げられる。

【0047】

【実施例】以下に実施例を用いて、本発明を更に詳細に説明する。なお、文中、部とあるのは特に断りのない限りは重量基準である。

【0048】(実施例1)ポリ塩化ビニルシート中の可塑剤浸み出し防止部材を兼ね、しかもインク保持層、インク輸送層を形成するための基材として、透明ポリエチレンテレフタレートフィルム(厚さ100μm;東レ製)を使用し、そのフィルム上に下記の塗工組成物Aを乾燥膜厚が8μmとなるようにブレードコーターにて塗工し、140℃の乾燥炉内で、5分間乾燥した。更に、その上に、下記の塗工組成物Bを乾燥膜厚が25μmとなるようにブレードコーターを用いて塗工し、140℃の乾燥炉内にて、2分間乾燥した。

組成物A カチオン化ポリビニルアルコール 100部 (PVA- CM−318、クラレ製)

ブロックドポリイソシアネート 15部 (エラストロンBN−5、第一工業製薬製)

反応触媒 (エラストロンキャタリスト64、第一工業製薬製) 1部 水 1000部組成物B 尿素ホルマリン樹脂粒子(日本化成製) 100部 ポリビニルアセタール(エスレックBX-1、積水化学製) 15部 界面活性剤(サーフロン104、日信化学製) 0.3部 水/ イソプロピルアルコール混合物 800部

【0049】上記で得られたマーキング用シートのインク輸送層面側からインクジェット記録を実施し、マーキングシート用の絵柄を形成した後、記録面を乾燥した。

【0050】更に、裏紙シートとしての粘着剤を塗布した一般上質紙をインク輸送層面に熱圧着し、シートを作成した。

【0051】次いで予め片面にエンボス模様(2mm間隔の格子模様を有し、格子模様が、幅0.5mm、高さ0.5mmの凸部となっているもの)を施したポリ塩化ビニルシートの反対面と上記シートのPET面とをアクリル樹脂系の接着剤により接着し、本発明のマーキングフィルムシートを得た。

【0052】このようにして得られた本発明のマーキングフィルムシートは、使用時、壁や窓ガラス等の被装飾体もしくは裏紙シート面に澱粉のり等を、塗布し、裏紙シートと被装飾体とを粘着することにより使用する。

【0053】(実施例2)実施例1の方法で得られた、シート材のPET面に実施例1と同様のポリ塩化ビニルシートを貼り付けた後に、インク輸送層面側からインクジェット記録を実施し、マーキングシート用の絵柄を形成し、記録面を熱風乾燥した後、裏紙シートとして、粘着剤を塗布した合成紙(商品名;ユポ)をインク輸送層面に熱圧着した。以上の工程は、実施例1と同様の方法にて行なった。

【0054】上記の合成紙の反対面に、粘着剤を塗布した後、片面を離型処理した、剥離工程紙(厚さ40μm;日本加工製紙製)の離型処理面と貼り合わせることに本発明のマーキングシートを得た。以上の様にして得られた、本発明のマーキングシートは、使用時に剥離紙をはがして粘着面を被装飾体に貼り付けて使用する。

【0055】(実施例3)基材として、上記と同様のエンボス模様を片面に施したポリ塩化ビニルシート(厚さ;0.5mm)を使用し、この基材の反対面上に下記組成物Cを乾燥膜厚が3μmとなるように塗工し、50℃の乾燥炉で、20分間乾燥した。更に、その上に下記組成物Dを乾燥膜厚が6μmとなるように、ブレードコーターを用いて塗工し、50℃の乾燥炉で、20分間乾燥した。また更にその上に下記組成物Eを乾燥膜厚が28μmとなるように、ブレードコーターを用いて塗工し、50℃の乾燥炉で、60分間乾燥し、マーキング用シートを作成した。

組成物Cポリ酢酸ビニル(ゴーセニール E−50、日本合成化学製)を酢酸エチルを加えて30%の固形分濃度としたもの組成物D ポリビニルアルコール(PVAー224、クラレ製) 15部 水 90部組成物E ポリメタクリレート樹脂粒子(マイクロスフェアM 松本油脂製)100部 ポリビニルピロリドン(PVPK−30、GAF製) 35部 界面活性剤(ペレックスOTP、花王製) 0.2部 イソプロピルアルコール 800部

【0056】上記で得られたマーキング用シートのインク輸送層面側からインクジェット記録を実施し、マーキング用シートに絵柄を形成し、記録面を50℃以下で熱風乾燥した後、裏紙シートとして、粘着剤を塗布した合成紙(商品名;ユポ)をインク輸送層面に圧着した。以上の工程は、実施例1と同様の方法にて行なった。

【0057】上記の合成紙の反対面に、粘着剤を塗布した後、片面を離型処理した、剥離工程紙(厚さ40μm;日本加工製紙製)の離型処理面と貼り合わせることに本発明のマーキングシートを得た。

【0058】このようにして得られた本発明のマーキングシートは、使用時に剥離紙をはがして粘着面を被装飾体に貼り付けて使用する。

【0059】(実施例4)実施例2における絵柄を形成したマーキングシートに、裏紙シートを粘着させる代わりに、インク輸送層面とガラス板とを市販の両面テープを用いて貼り付けた。得られた部材のガラス板の後方に蛍光灯を設置して照明し、これをマーキングシート側より観察すると、室内装飾部材に適した、明るくコントラストの高い画像が観察できた。

【0060】(実施例5)実施例2におけるポリ塩化ビニルシートとして、薄い水色のものを使用した。得られたマーキングシートは、薄い水色の背景を有する絵柄のシートであり、裏紙シート面に澱粉のりを塗布し、家の内壁等に貼り付けることにより、壁紙として使用できる。また窓ガラス等に貼り付けた場合には、乾燥後再び湿らすことにより剥離可能であり、実施例2のマーキング用シートにインクジェット方式により別の絵柄を形成したものを何種類か用意すれば、任意に好みの絵柄の装飾物を使用することができる。

【0061】(実施例6)実施例1の組成物Aに、パール顔料(イリオジン100、メルク社製)を5部添加して、実施例1と同様にシートを形成したところ、背景にパール光沢を有する絵柄のマーキングシートが得られた。

【0062】(実施例7)実施例3の基材として、エンボス模様のないポリ塩化ビニルシートを使用して、実施例3と同様にマーキングシートを得た。得られたマーキングシートは、表面に落ち着いた光沢感を有するものであった。

【0063】

【発明の効果】上記のごとく本発明によれば、カラーインクジェット記録方式を用いて絵柄を形成するために、鮮明且つ高精細な絵柄を有するマーキングシートが提供できる。また、本発明によれば、絵柄は、インクジェット記録ヘッドの制御装置から、直接記録ヘッドに画像信号として伝達され記録を行なうことにより形成されるため、小ロットのオリジナルデザインの絵柄であっても、簡便に、低コストで提供可能である。

【図面の簡単な説明】

【図1】本発明のマーキングシートの一実施態様の断面図を示す。

【図2】本発明のマーキングシートの他の実施態様の断面図を示す。

【図3】本発明の方法に用いるインクジェット記録装置の記録ヘッドの構成を示す縦断面図である。

【図4】図3のA−B線に沿った横断面図である。

【図5】図3の記録ヘッドを複数配置したマルチヘッドの構成を示す斜視図である。

【図6】本発明のマーキングシートを作成するための装置の一例を示す図である。

【0001】

【産業上の利用分野】本発明は、例えば、建造物、建材、車輌、船舶、機械、器具、雑貨品、家庭用品、玩具などの物体表面に貼り付けてディスプレー、装飾を行なうことのできるマーキング用シート及びマーキングシート部材に関する。とりわけ本発明は、壁紙、襖紙、窓ガラス装飾シート等の室内の装飾を目的とした大判室内装飾用シートに関し、鮮明で高精細な絵柄を有するマーキングシート部材に関する。また、本発明は、上記マーキングシート部材を、簡便かつ低コストで提供する製造方法に関する。

【0002】

【従来の技術】従来のマーキングフィルムは、通常、樹脂フィルムの片面にスクリーン印刷や、グラビヤ印刷等により、文字、絵柄などを印刷したものが使用されている。また、壁紙等の室内装飾用シートに於ては、柔軟な感触を持ち、落ち着きのある雰囲気を与えることや、表面に立体的な模様づけが容易にできることからポリ塩化ビニル系樹脂フィルムを用いたものが一般的である。

【0003】従来のマーキングフィルムシートの絵柄は、繰り返し性のある比較的単純なものであり、また、ユーザーの絵柄の選択は既製品のなかに限られており、ユーザーの所望するオリジナルデザインの絵柄を有するマーキングシートを容易に得ることができなかった。

【0004】

【発明が解決しようとする課題】従来のマーキングフィルムシートの問題点は、印刷方式により絵柄を形成するため、それぞれの絵柄に応じた製版工程が必要であり、例えば、ユーザーの要望に応じた、オリジナルデザインの絵柄を有するマーキングフィルムシートを少量(個人の必要量程度)作る場合にも、既製品として大量に作る場合と同程度の装置、労力、コストを要することである。また、多色で精彩な絵柄や、繰り返し性のない複雑な絵柄を持つものを、連続的に作るのにも限界がある。

【0005】また、特開平5−165246号公報には、電子写真方式のカラー複写機を用いて絵柄を形成したマーキングフィルムシートが提案されている。この方式によれば、比較的簡単な方法で、任意の画像を形成することが可能であるが、電子写真方式を用いるかぎり、トナー画像を形成し、更に、その画像を被転写体に転写するための被転写体の幅に相当する大きさの感光ドラムが複数個必要となり、幅1メートル乃至数メートルの大判のマーキングシートを、連続して製造するのには、装置の制約上限界がある。

【0006】そこで本発明の目的は、マーキングフィルムシート、特に、壁紙等の室内の装飾等を目的とした大判の室内装飾用マーキングフィルムシートであって、鮮明で高精細な絵柄を有するマーキングシート及びそれを作製するためのマーキング用シートを提供することにある。

【0007】さらに、本発明のもう一つの目的は、オリジナルデザインの絵柄を有するマーキングシートを、少量であっても安価に製造する方法を提供することにある。

【0008】

【課題を解決するための手段】上記の目的は、以下の本発明によって達成される。

【0009】すなわち、本発明は、表面に任意の凹凸模様を有する透明シートの裏面に中間層を設け、次いで透明なインク保持層及び不透明なインク輸送層を順次設けたことを特徴とするマーキング用シートであり、前記透明シートがポリ塩化ビニルからなり、中間層が可塑剤滲み出し防止部材を含む層であるマーキング用シートであり、前記中間層が、透明ポリエチレンテレフタレートシートであるマーキング用シートである。

【0010】また本発明は、表面に任意の凹凸模様を有する透明シートの裏面に中間層を設け、次いで透明なインク保持層、不透明なインク輸送層を順次設けてなり、且つインク保持層に絵柄が形成されてなることを特徴とするマーキングシートであり、更に裏打ちシートを設けたマーキングシートであり、前記透明シートがポリ塩化ビニルからなり、中間層が可塑剤滲み出し防止部材を含む層であるマーキングシートであり、前記中間層が、透明ポリエチレンテレフタレートシートであるマーキングシートであり、前記の透明シートが、予め着色されたシートであり、シート及び層のいずれかにパール顔料を含む。

【0011】更に本発明は、少なくとも、透明基材上に透明なインク保持層、不透明なインク輸送層を順次配置したシートに対して、インク輸送層面側よりインクジェット記録を実施し、前記シートのインク保持層に絵柄模様を形成し、次いでインク輸送層面に裏打ちシートを設けたことを特徴とするマーキングシートの製造方法であり、透明基材が、一方の面上に、任意の凹凸模様を有する透明ポリ塩化ビニルシートであるマーキングシートの製造方法であり、前記の透明基材が、ポリエチレンテレフタレートフィルムシートであり、該ポリエチレンテレフタレートシートに、表面に任意の凹凸模様を有する透明ポリ塩化ビニルシートを接着するマーキングシート部材の製造方法であり、前記裏打ちシートが紙であるマーキングシートである。

【0012】更にまた本発明は、建材、ガラスあるいはプラスチックに、上記記載のマーキングシートを貼り付けたことを特徴とするシート部材である。

【0013】

【作用】図1に、本発明の具体的な構成例(断面図)を示す。図中、矢印A側に凹凸模様を有する透明ポリ塩化ビニルシート1に透明粘着(接着)剤層2を介して、中間層である透明ポリエチレンテレフタレートフィルム3が接着されている。

【0014】ポリエチレンテレフタレートフィルム3は、ポリ塩化ビニルシート1からの可塑剤の浸み出しを防止する部材であり、後述するインク保持層4及びインク輸送層5の基材を兼ねている。インク保持層4には、インクジェット記録方式によりインク輸送層を介して画像9が形成される。

【0015】インク輸送層5は、インク中の染料に対して非染着性の粒子及びバインダー樹脂を主体として形成される不透明な多孔質層である。インク保持層4は、主として親水性樹脂により形成される透明な樹脂層である。画像9は、インク輸送層面よりインクジェット記録方法により付与されたインク滴の大部分が、インク輸送層を透過し、インク保持層中に保持されることにより形成される。透光性基材、インク保持層及びインク輸送層より構成される記録媒体は、例えば、特開昭62−280068号公報にその一例が記載されている。

【0016】裏打ちシート7は、本発明の必須の部材ではないが、インクジェット方式により記録画像を形成した後、インク輸送層面に、粘着層6を介して配置され、インク輸送層の保護及びポリ塩化ビニルシート1側より画像を観察する際のインク輸送層の不透明度を補足する効果を有しており、コントラストの高い鮮明な画像を得るうえで設けたほうが好ましい。

【0017】粘着剤層8は、本装飾シートを、建材、窓ガラス、プラスチック等に粘着するためのものである。粘着剤層8は、本構成例に於ては、あらかじめ裏打ちシート7の裏面に形成してもよいが、使用時に、裏打ちシート7あるいは被粘着部材である壁、窓ガラス、プラスチック等に直接塗布するものであってもよい。剥離紙(離型紙)10は、粘着面を保護し、シートの取り扱いを良好にするためのものであり、フィルムを粘着する際に剥がして使用される。粘着剤層8が、使用時の加熱、加圧あるいは水分の付与等により、粘着性を発現するタイプである場合や、上記のように使用時にユーザーが粘着剤を塗布して使用するタイプの場合には、剥離紙10は、必要ではない。

【0018】図2は、本発明の別の構成例(断面図)を示す。図2は、図1の粘着剤層2及びポリエチレンフタレートフィルム3に代えて、可塑剤浸み出し防止層(部材)11を設けた態様を示す。

【0019】本発明において、画像観察面は、前記の様な理由から、ポリ塩化ビニル樹脂シートを用いて形成するのが好ましい。このため、時間の経過と共に、ポリ塩化ビニルシート中に通常含まれる、DOP、DIDP、DNOPD等の可塑剤成分が、記録画像が形成されたインク保持層中に浸み出して行くと、インク保持層中に存在する記録剤である染料が、移行してきた可塑剤成分に溶解し拡散することによる画像の滲みを発生する。このため、ポリ塩化ビニル樹脂シート1とインク保持層4の間には、必ず、可塑剤のインク保持層中への浸み出しを防止するための、可塑剤浸み出し防止部材を配置することが必要である。

【0020】可塑剤浸み出し防止部材としては、透明なものであれば、図1の具体例に示されるようなプラスチックフィルムシート、ガラスシート等であってもよいし、可塑剤成分を透過しない樹脂を、ポリ塩化ビニルシートとインク保持層との間に塗布して、形成した層であってもよい。

【0021】可塑剤浸み出し防止部材を構成する材料としては、上記のDOP等の可塑剤に溶解しにくい材料が好ましく、例えば、ポリ酢酸ビニル、アセチルセルロース等が挙げられる。可塑剤浸み出し防止部材が、すでに成型された好ましくは厚さ20μm以上のプラスチックフィルム等であり、ポリ塩化ビニルシートに接着剤等で貼り付けて設ける場合には、上記の材料に加えて、ポリエステルやポリオレフィン系樹脂フィルム等も好ましく、DOPに溶解しやすい樹脂(例えば、ポリスチレン、ポリ塩化ビニル、ポリメタクリル酸メチル、ニトロセルロース等)以外のものが使用できる。

【0022】ポリ塩化ビニルシート1の厚さは、10μm乃至50mmの範囲が好ましい。粘着(接着)剤層2を構成する材料としては、一般に使用される例えば天然ゴム系、変性ゴム系、合成ゴム系、ポリアクリル酸エステル系、セルロース系、ポリ酢酸ビニル系、ポリビニルピロリドン系、ポリエステル系、ポリビニルエーテル、ポリビニルブチラール、ウレタン系、アクリル系、エポキシ系、シリコン系、メラミン系、尿素系等の従来公知の接着剤や粘着剤が挙げられる。接着剤層2の厚さとしては、約1〜100μmの範囲が好ましい。

【0023】粘着剤層6及び8を構成する材料としては、上記の接着剤層2を構成する材料のほかに、澱粉のり、にかわなども使用できる。好ましい厚みは、接着剤層2と同様である。

【0024】インク保持層4は、親水性樹脂を主体とする透明連続被膜であり、インク輸送層5は、無機あるいは有機物粒子とバインダー樹脂とを主体とする不透明な多孔質層である。これらの層を構成する材料及び好ましい厚さの詳細については、前述の特開昭62−280068号公報等に記載されているので、これを援用する。

【0025】裏打ちシート7は、十分な不透明度を有するものであれば特に材質に限定はなく、紙、布、プラスチックシート、ガラス等が使用できる。

【0026】剥離紙10としては、シリコン、フッ素化合物や、ワックスで表面を離型処理した紙やプラスチックフィルム等が使用できる。

【0027】次に、本発明のマーキングフィルムシートを作成する方法としては、可塑剤浸み出し防止部材を兼ねるポリエチレンテレフタレート(PET)フィルム等のプラスチックフィルム上にインク保持層及びインク輸送層を設け、後にポリ塩化ビニルシートと張り合わせる方法(図1に示される具体例の態様)の場合には、例えば、(i)PETフィルム等の上に、インク保持層、インク輸送層を順次形成した後に、インク輸送層面側から、インクジェット記録を行ない、その後、ポリ塩化ビニルシート及び裏紙シートを貼り付ける方法、(ii)PETフィルム等とポリ塩化ビニルシートを貼りあわせた後に、インク保持層及びインク輸送層を順次形成し、次いでインクジェット記録を行ない、裏紙シートを貼り付ける方法、(iii)PETフィルム等の上に、インク保持層及びインク輸送層を順次形成した後に、ポリ塩化ビニルシートを貼り付け、次いでインクジェット記録を行ない、裏紙シートを貼り付ける方法、等が挙げられる。

【0028】また、ポリ塩化ビニルシート上に、直接、インク保持層及びインク輸送層を設ける方法(図2の方法) の場合には、ポリ塩化ビニルシートの凹凸模様の施されている面の反対面上に、可塑剤浸み出し防止層、インク保持層及びインク輸送層を順次形成した後に、インク輸送層面からインクジェット記録を実施し、裏紙シートを貼り付ける方法や、剥離可能な別の基材上に各層を形成した後に基材を剥離し、形成した各層の積層体をポリ塩化ビニルシートにラミネートする方法等が挙げられる。但し、ポリ塩化ビニルシート上に直接コーティングする場合には、塗布液の乾燥温度をポリ塩化ビニルシートの軟化点以下(55℃以下程度)にする必要があるため、この方式は、あまり実用的ではない。

【0029】いずれの方法を用いた場合にも、インク保持層、インク輸送層及び可塑剤浸み出し防止層は、それぞれの層を形成するのに必要な組成物を、必要により他の添加剤と共に、水あるいはアルコール、または他の適当な有機溶媒に溶解または分散し、塗工液を調整した後、得られた塗工液を、例えば、ロールコーター法、ブレードコーター法、エアナイフコーター法、ゲートロールコーター法、バーコーター法、サイズプレス法、スプレーコート法、グラビアコーター法、カーテンコーター法などにより各層を形成する表面に塗工し、その後、例えば熱風乾燥炉、熱ドラムなどを用いて乾燥することにより得ることができる。

【0030】また、PETとポリ塩化ビニル、インク輸送層面と裏打ちシートとを貼り付ける場合には、前述の接着剤や粘着剤の溶液あるは分散液の1種以上を、いずれか一方あるいは両方の被接着面に塗布し、両者を貼りあわせた後に乾燥させる方法、接着剤を塗布した後一度乾燥させてから、貼り合わせ時に水や水蒸気を付与し再び粘着化し、貼り合わせる方法、同様に、感圧式や、感熱方式の接着剤を用いて、一度乾燥させてから貼り合わせ時に圧力や熱等をかけながら貼り合わせる方法等が挙げられる。

【0031】また、粘着層10を予め形成しておく場合には、裏打ちシートに、上記と同じ方法を用いて形成することができる。この場合には、マーキングシートの取り扱い性をよくするために、通常、粘着面に離型紙を貼り付けておく。

【0032】粘着層10を形成する材料として、再剥離性を有するものを用いることにより粘着、脱着の容易なマーキングシートの提供が可能である。本発明のマーキングシートは、どんな絵柄でも小ロットで生産可能であり、このようなシートを壁紙等に用いれば、室内の模様替えが容易にできる利点がある。

【0033】本発明は、インクジェット記録方式により絵柄を形成することを特徴とするが、すべての絵柄をインクジェット方式を用いて形成する必要はなく、従来方式と組み合わせて用いても良い。たとえば、背景が均一色である場合には、有色の塩化ビニルシートを用いて背景部分のみを形成し、残りの絵柄をインクジェット記録方式により形成すれば、背景も含めて、インクジェット方式を用いて形成した場合に比べ、背景が均一性に優れた絵柄を形成でき、また低コストで供給できる。

【0034】更に塩化ビニルシート、インク保持層等の画像表面の透明部分に、金属粉、合成雲母、グアニン、オキシ塩化ビスマス等のパール顔料を含ませることにより、パール光沢を有するマーキングシートの提供が可能である。このようなものは、特に屋内装飾用途に適している。

【0035】また、表面の凹凸模様に合わせて絵柄を形成することにより、立体間のある絵柄のマーキングシートも提供可能である。

【0036】本発明においては、シート材中に、芳香剤を含有させることも可能である。このようなシートは、とくに壁紙として適している。

【0037】次に、本発明のマーキングシートの絵柄を形成するインクジェット記録方式について、以下に説明する。

【0038】インクジェット記録を行う場合のインクそれ自体は、公知のものが何等問題なく使用可能である。又、記録剤としては直接染料、酸性染料、塩基性染料、反応性染料、食用色素に代表される水溶性染料や分散染料、油溶性染料、顔料等が使用可能であり、通常のインクジェット記録用のものであれば特に制限なく使用することが出来る。この様な記録剤は、従来のインク中において一般には約0.1〜20重量%を占める割合で使用されており、本発明においてもこの割合と同様でよい。

【0039】本発明に用いるインクに使用する溶媒は、水又は水と水溶性有機溶剤との混合溶媒であり、特に 好適なものは水と水溶性有機溶剤と混合溶媒であって、水溶性有機溶剤としてインクの乾燥防止効果を有する多価アルコールを含有するものである。

【0040】上記のインクを付与して記録を行うインクジェット記録方法は、好ましくはインクをノズルより効果的に離脱させて、射程体である本マーキング用シートにインクを付与し得る方式であればいかなる方式でもよい。特に、特開昭54−59936号公報に記載されている方法で、熱エネルギーの作用を受けたインクが急激な体積変化を生じ、この状態変化による作用力によって、インクをノズルから吐出させるインクジェット方式は有効に使用することが出来る。

【0041】本発明に使用できる好ましいインクジェット記録ヘッドの構成例を図3、図4及び図5に示す。

【0042】ヘッド13はインクを通す溝14を有するガラス、セラミックス又はプラスチック板等を、感熱記録に用いられる発熱ヘッド15(図ではヘッドが示されているが、これに限定されるものではない)とを接着して得られる。発熱ヘッド15は酸化シリコン等で形成される保護膜16、アルミニウム電極17−1、17−2、ニクロム等で形成される発熱抵抗体層18、蓄熱層19、アルミナ等の放熱性の良い 基板20よりなっている。インク21は吐出オリフィス(微細孔)22まで来ており、圧力Pによりメニスカス23を形成している。

【0043】今、電極17−1、17−2に電気信号公報が加わると、発熱ヘッド15のnで示される領域が急激に発熱し、ここに接しているインク21に気泡が発生し、その圧力でメニスカス23が突出し、インク21が吐出し、オリフィス22より記録小滴24となり、被記録材25に向かって飛翔する。図5には図3に示すヘッドを多数並べたマルチヘッドの外観図を示す。該マルチヘッドはマルチ溝26を有するガラス板27と、図3に説明したものと同様な発熱ヘッド28を密着して製作されている。

【0044】尚、図3は、インク流路に沿ったヘッド13の断面図であり、図4は図3のA−B線での切断図である。

【0045】図6は、本発明のマーキング用シートに、インクジェット記録を実施し、その後裏紙シートを貼り付ける装置の一例を示している。インク輸送層面側を外側に巻かれた上記のシート材ロール31は、搬送ローラー32により、記録位置に送られる。記録位置には、インク輸送層面に対向する位置に、各色のインクを吐出するインクジェット記録ヘッド34が設置され、不図示の制御装置からの画像信号に応じて各種のインクを液滴としてインク輸送層面に向けて吐出し絵柄を形成する。記録ガイド33は、記録ヘッド34に対抗する位置のシート材の裏面側に位置し、記録時のシート材を平坦に保持する役割を果たしている。35は、記録後のインク中の溶剤を乾燥するための熱風乾燥手段である。裏紙シート38は、一般の上質紙に、アクリルエマルジョン系の粘着剤を塗布した後に、表面がベタつかない程度に乾燥し、粘着面が外側になるように巻き取ったものである。裏紙シート38と記録後のシート材31とは、熱圧着ローラー37により、記録面と粘着面がとが密着するように熱圧着され、巻き取られる。

【0046】上記のシート材ロール39のPET面と、予め片面にエンボス模様(たとえば、2mm間隔の格子模様を有し、格子模様が、幅0.5mm、高さ0.5mmの凸部となっているもの)を施したポリ塩化ビニルシートの反対面とを、アクリル樹脂系の接着剤により接着し、本発明のマーキングフィルムシートを得る。PET面とポリ塩化ビニルシートを接着する方法は、従来公知のいずれの方法であってもよく、例えば、上記のインク輸送層と裏紙シートとを粘着するのと同じ方法が挙げられる。

【0047】

【実施例】以下に実施例を用いて、本発明を更に詳細に説明する。なお、文中、部とあるのは特に断りのない限りは重量基準である。

【0048】(実施例1)ポリ塩化ビニルシート中の可塑剤浸み出し防止部材を兼ね、しかもインク保持層、インク輸送層を形成するための基材として、透明ポリエチレンテレフタレートフィルム(厚さ100μm;東レ製)を使用し、そのフィルム上に下記の塗工組成物Aを乾燥膜厚が8μmとなるようにブレードコーターにて塗工し、140℃の乾燥炉内で、5分間乾燥した。更に、その上に、下記の塗工組成物Bを乾燥膜厚が25μmとなるようにブレードコーターを用いて塗工し、140℃の乾燥炉内にて、2分間乾燥した。

組成物A カチオン化ポリビニルアルコール 100部 (PVA- CM−318、クラレ製)

ブロックドポリイソシアネート 15部 (エラストロンBN−5、第一工業製薬製)

反応触媒 (エラストロンキャタリスト64、第一工業製薬製) 1部 水 1000部組成物B 尿素ホルマリン樹脂粒子(日本化成製) 100部 ポリビニルアセタール(エスレックBX-1、積水化学製) 15部 界面活性剤(サーフロン104、日信化学製) 0.3部 水/ イソプロピルアルコール混合物 800部

【0049】上記で得られたマーキング用シートのインク輸送層面側からインクジェット記録を実施し、マーキングシート用の絵柄を形成した後、記録面を乾燥した。

【0050】更に、裏紙シートとしての粘着剤を塗布した一般上質紙をインク輸送層面に熱圧着し、シートを作成した。

【0051】次いで予め片面にエンボス模様(2mm間隔の格子模様を有し、格子模様が、幅0.5mm、高さ0.5mmの凸部となっているもの)を施したポリ塩化ビニルシートの反対面と上記シートのPET面とをアクリル樹脂系の接着剤により接着し、本発明のマーキングフィルムシートを得た。

【0052】このようにして得られた本発明のマーキングフィルムシートは、使用時、壁や窓ガラス等の被装飾体もしくは裏紙シート面に澱粉のり等を、塗布し、裏紙シートと被装飾体とを粘着することにより使用する。

【0053】(実施例2)実施例1の方法で得られた、シート材のPET面に実施例1と同様のポリ塩化ビニルシートを貼り付けた後に、インク輸送層面側からインクジェット記録を実施し、マーキングシート用の絵柄を形成し、記録面を熱風乾燥した後、裏紙シートとして、粘着剤を塗布した合成紙(商品名;ユポ)をインク輸送層面に熱圧着した。以上の工程は、実施例1と同様の方法にて行なった。

【0054】上記の合成紙の反対面に、粘着剤を塗布した後、片面を離型処理した、剥離工程紙(厚さ40μm;日本加工製紙製)の離型処理面と貼り合わせることに本発明のマーキングシートを得た。以上の様にして得られた、本発明のマーキングシートは、使用時に剥離紙をはがして粘着面を被装飾体に貼り付けて使用する。

【0055】(実施例3)基材として、上記と同様のエンボス模様を片面に施したポリ塩化ビニルシート(厚さ;0.5mm)を使用し、この基材の反対面上に下記組成物Cを乾燥膜厚が3μmとなるように塗工し、50℃の乾燥炉で、20分間乾燥した。更に、その上に下記組成物Dを乾燥膜厚が6μmとなるように、ブレードコーターを用いて塗工し、50℃の乾燥炉で、20分間乾燥した。また更にその上に下記組成物Eを乾燥膜厚が28μmとなるように、ブレードコーターを用いて塗工し、50℃の乾燥炉で、60分間乾燥し、マーキング用シートを作成した。

組成物Cポリ酢酸ビニル(ゴーセニール E−50、日本合成化学製)を酢酸エチルを加えて30%の固形分濃度としたもの組成物D ポリビニルアルコール(PVAー224、クラレ製) 15部 水 90部組成物E ポリメタクリレート樹脂粒子(マイクロスフェアM 松本油脂製)100部 ポリビニルピロリドン(PVPK−30、GAF製) 35部 界面活性剤(ペレックスOTP、花王製) 0.2部 イソプロピルアルコール 800部

【0056】上記で得られたマーキング用シートのインク輸送層面側からインクジェット記録を実施し、マーキング用シートに絵柄を形成し、記録面を50℃以下で熱風乾燥した後、裏紙シートとして、粘着剤を塗布した合成紙(商品名;ユポ)をインク輸送層面に圧着した。以上の工程は、実施例1と同様の方法にて行なった。

【0057】上記の合成紙の反対面に、粘着剤を塗布した後、片面を離型処理した、剥離工程紙(厚さ40μm;日本加工製紙製)の離型処理面と貼り合わせることに本発明のマーキングシートを得た。

【0058】このようにして得られた本発明のマーキングシートは、使用時に剥離紙をはがして粘着面を被装飾体に貼り付けて使用する。

【0059】(実施例4)実施例2における絵柄を形成したマーキングシートに、裏紙シートを粘着させる代わりに、インク輸送層面とガラス板とを市販の両面テープを用いて貼り付けた。得られた部材のガラス板の後方に蛍光灯を設置して照明し、これをマーキングシート側より観察すると、室内装飾部材に適した、明るくコントラストの高い画像が観察できた。

【0060】(実施例5)実施例2におけるポリ塩化ビニルシートとして、薄い水色のものを使用した。得られたマーキングシートは、薄い水色の背景を有する絵柄のシートであり、裏紙シート面に澱粉のりを塗布し、家の内壁等に貼り付けることにより、壁紙として使用できる。また窓ガラス等に貼り付けた場合には、乾燥後再び湿らすことにより剥離可能であり、実施例2のマーキング用シートにインクジェット方式により別の絵柄を形成したものを何種類か用意すれば、任意に好みの絵柄の装飾物を使用することができる。

【0061】(実施例6)実施例1の組成物Aに、パール顔料(イリオジン100、メルク社製)を5部添加して、実施例1と同様にシートを形成したところ、背景にパール光沢を有する絵柄のマーキングシートが得られた。

【0062】(実施例7)実施例3の基材として、エンボス模様のないポリ塩化ビニルシートを使用して、実施例3と同様にマーキングシートを得た。得られたマーキングシートは、表面に落ち着いた光沢感を有するものであった。

【0063】

【発明の効果】上記のごとく本発明によれば、カラーインクジェット記録方式を用いて絵柄を形成するために、鮮明且つ高精細な絵柄を有するマーキングシートが提供できる。また、本発明によれば、絵柄は、インクジェット記録ヘッドの制御装置から、直接記録ヘッドに画像信号として伝達され記録を行なうことにより形成されるため、小ロットのオリジナルデザインの絵柄であっても、簡便に、低コストで提供可能である。

【図面の簡単な説明】

【図1】本発明のマーキングシートの一実施態様の断面図を示す。

【図2】本発明のマーキングシートの他の実施態様の断面図を示す。

【図3】本発明の方法に用いるインクジェット記録装置の記録ヘッドの構成を示す縦断面図である。

【図4】図3のA−B線に沿った横断面図である。

【図5】図3の記録ヘッドを複数配置したマルチヘッドの構成を示す斜視図である。

【図6】本発明のマーキングシートを作成するための装置の一例を示す図である。

【特許請求の範囲】

【請求項1】 表面に任意の凹凸模様を有する透明シートの裏面に中間層を設け、次いで透明なインク保持層及び不透明なインク輸送層を順次設けたことを特徴とするマーキング用シート。

【請求項2】 前記透明シートがポリ塩化ビニルからなり、中間層が可塑剤滲み出し防止部材を含む層である請求項1に記載のマーキング用シート。

【請求項3】 前記中間層が、透明ポリエチレンテレフタレートシートである請求項1に記載のマーキング用シート。

【請求項4】 表面に任意の凹凸模様を有する透明シートの裏面に中間層を設け、次いで透明なインク保持層、不透明なインク輸送層を順次設けてなり、且つインク保持層に絵柄が形成されてなることを特徴とするマーキングシート。

【請求項5】 透明なポリ塩化ビニルシートの裏面に可塑剤浸み出し防止部材を設け、次いで透明なインク保持層、不透明なインク輸送層を順次設けてなり、且つインク保持層に絵柄が形成されてなることを特徴とするマーキングシート。

【請求項6】 更に裏打ちシートを設けた請求項4又は5に記載のマーキングシート。

【請求項7】 前記透明シートがポリ塩化ビニルからなり、中間層が可塑剤滲み出し防止部材を含む層である請求項4に記載のマーキングシート。

【請求項8】 前記中間層が、透明ポリエチレンテレフタレートシートである請求項4に記載のマーキングシート。

【請求項9】 前記透明シートが、予め着色されたシートである請求項4に記載のマーキングシート。

【請求項10】 前記ポリ塩化ビニルシートが、予め着色されたシートである請求項5に記載のマーキングシート。

【請求項11】 シート及び層のいずれかにパール顔料を含む請求項4乃至10に記載のマーキングシート。

【請求項12】 少なくとも、透明基材上に透明なインク保持層、不透明なインク輸送層を順次配置したシートに対して、インク輸送層面側よりインクジェット記録を実施し、前記シートのインク保持層に絵柄模様を形成し、次いでインク輸送層面に裏打ちシートを設けることを特徴とするマーキングシートの製造方法。

【請求項13】 透明基材が、一方の面上に任意の凹凸模様を有する透明ポリ塩化ビニルシートである請求項12に記載のマーキングシートの製造方法。

【請求項14】 前記の透明基材が、ポリエチレンテレフタレートフィルムシートであり、該ポリエチレンテレフタレートシートに、表面に任意の凹凸模様を有する透明ポリ塩化ビニルシートを接着する請求項12に記載のシート部材の製造方法。

【請求項15】 前記裏打ちシートが紙である請求項12に記載のマーキングシートの製造方法。

【請求項16】 建材、ガラスあるいはプラスチックに、請求項4乃至11に記載のマーキングシートを貼り付けたことを特徴とするシート部材。

【請求項1】 表面に任意の凹凸模様を有する透明シートの裏面に中間層を設け、次いで透明なインク保持層及び不透明なインク輸送層を順次設けたことを特徴とするマーキング用シート。

【請求項2】 前記透明シートがポリ塩化ビニルからなり、中間層が可塑剤滲み出し防止部材を含む層である請求項1に記載のマーキング用シート。

【請求項3】 前記中間層が、透明ポリエチレンテレフタレートシートである請求項1に記載のマーキング用シート。

【請求項4】 表面に任意の凹凸模様を有する透明シートの裏面に中間層を設け、次いで透明なインク保持層、不透明なインク輸送層を順次設けてなり、且つインク保持層に絵柄が形成されてなることを特徴とするマーキングシート。

【請求項5】 透明なポリ塩化ビニルシートの裏面に可塑剤浸み出し防止部材を設け、次いで透明なインク保持層、不透明なインク輸送層を順次設けてなり、且つインク保持層に絵柄が形成されてなることを特徴とするマーキングシート。

【請求項6】 更に裏打ちシートを設けた請求項4又は5に記載のマーキングシート。

【請求項7】 前記透明シートがポリ塩化ビニルからなり、中間層が可塑剤滲み出し防止部材を含む層である請求項4に記載のマーキングシート。

【請求項8】 前記中間層が、透明ポリエチレンテレフタレートシートである請求項4に記載のマーキングシート。

【請求項9】 前記透明シートが、予め着色されたシートである請求項4に記載のマーキングシート。

【請求項10】 前記ポリ塩化ビニルシートが、予め着色されたシートである請求項5に記載のマーキングシート。

【請求項11】 シート及び層のいずれかにパール顔料を含む請求項4乃至10に記載のマーキングシート。

【請求項12】 少なくとも、透明基材上に透明なインク保持層、不透明なインク輸送層を順次配置したシートに対して、インク輸送層面側よりインクジェット記録を実施し、前記シートのインク保持層に絵柄模様を形成し、次いでインク輸送層面に裏打ちシートを設けることを特徴とするマーキングシートの製造方法。

【請求項13】 透明基材が、一方の面上に任意の凹凸模様を有する透明ポリ塩化ビニルシートである請求項12に記載のマーキングシートの製造方法。

【請求項14】 前記の透明基材が、ポリエチレンテレフタレートフィルムシートであり、該ポリエチレンテレフタレートシートに、表面に任意の凹凸模様を有する透明ポリ塩化ビニルシートを接着する請求項12に記載のシート部材の製造方法。

【請求項15】 前記裏打ちシートが紙である請求項12に記載のマーキングシートの製造方法。

【請求項16】 建材、ガラスあるいはプラスチックに、請求項4乃至11に記載のマーキングシートを貼り付けたことを特徴とするシート部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開平7−137435

【公開日】平成7年(1995)5月30日

【国際特許分類】

【出願番号】特願平6−122327

【出願日】平成6年(1994)6月3日

【出願人】(000001007)キヤノン株式会社 (59,756)

【公開日】平成7年(1995)5月30日

【国際特許分類】

【出願日】平成6年(1994)6月3日

【出願人】(000001007)キヤノン株式会社 (59,756)

[ Back to top ]