マーキング装置

【課題】良否判定に必要な適度なインク量で基板にマーキングが行なえるマーキング装置を提供する。

【解決手段】インクジェットヘッド6は、基板搬送部4により保持された基板5が記録位置を往復動する際に異なる解像度でマーキングを行う動作を繰り返す。

【解決手段】インクジェットヘッド6は、基板搬送部4により保持された基板5が記録位置を往復動する際に異なる解像度でマーキングを行う動作を繰り返す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば検査後のサブストレート基板へのマーキング装置に関する。

【背景技術】

【0002】

半導体チップが搭載されるサブストレート基板は、自動検査機で良不良の判定が行われた後、不良品に識別マークが付与される。この検査により不良品と判定されたサブストレート基板であっても、製品の歩留まりを向上させるため、作業者が目視により再度確認して良不良の判定を行ってからマーキングする作業が行われている。マーキングは、作業者が不良部分を罫書いたり、シールを貼ったり、サインペンで塗ったり、或いは不良位置をデジタイザで入力し直すことなどが行われている。

【0003】

上記作業者によるマーキング作業の煩わしさやマーキングミスをなくすため、マーキング装置が提案されている。このマーキング装置は、不良情報に基づいて特定した不良ピースにインクジェットマーカーやレーザーマーカーによってマーキングを行うようになっている(特許文献1参照)。

【特許文献1】特開平10−232264号

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記マーキング部としてインクジェットマーカーを用いる場合、インクの塗布量が少ない場合には、マーキング箇所から基板端子部が透けて見えるため、画像処理による良否判定を行なう場合、不良判定とみなされないという選別漏れが生ずるおそれがある。

また、インクの塗布量を増やすと、ソルダレジスト層に定着し難く、インク流れや乾燥し難いため、他の基板と接触してインクが剥がれ易くインク汚れが発生し易くなるという課題があった。

【0005】

本発明は上述した課題を解決すべくなされたものであり、その目的とするところは、良否判定に必要な適度なインク量で基板にマーキングが行なえるマーキング装置を提供することにある。

【課題を解決するための手段】

【0006】

本発明は上記目的を達成するため、次の構成を備える。

基板の不良箇所にマーキングするマーク形状及びマーク座標を含む入力データを入力する入力部と、前記入力部から入力される入力データから画像データを作成し、該画像データから記録データを生成する制御部と、基板を保持したまま記録位置へ往復動する基板搬送部と、基板搬送部により往復動する基板へ記録データに基づいて対応する不良箇所へインクジェットヘッドからインク滴を吐出して所定のマーキングを行うマーキング部と、前記マーキング部の基板搬送方向下流側でマーキングされた基板を乾燥する乾燥器を備え、前記マーキング部は、基板搬送部により保持された基板が記録位置を往復動する際に異なる解像度でマーキングを行う動作を繰り返すことを特徴とする。

また、前記制御部は入力データから往動時の解像度より復動時の解像度が高精細になるように記録データを生成してマーキング部によりマーキングを行なうことを特徴とする。

また、マーキング部は、インクジェットヘッドがインク滴を吐出するたびにインクジェットヘッドのノズル位置を変えてマーキング動作を繰り返すことを特徴とする。

【発明の効果】

【0007】

上述したマーキング装置を用いれば、基板搬送部により保持された基板が記録位置を往復動してマーキング部によりマーキングを行なう際に、マーキング部の基板搬送方向下流側に設けられた乾燥器でマーキングされた基板を乾燥しつつ、基板搬送部により保持された基板が記録位置を往復動するたびに異なる解像度でマーキングを行うようになっているため、良否判定に必要な適度なインク量で、マーキングが行なえる。

例えば、往動時に基板の不良箇所に粗い解像度でマークして乾燥し復動時に往動時のマークの隙間を埋めるように高精細な解像度でマーキングすることで、復動時のインクが往動時のインク間に流れ込んでマーキング面が平滑になり、基板が透けない程度のインク量を吐出してもインク流れが生ずることなくしかも未乾燥によるインク汚れを生ずることもなく、マーキングが行なえる。

【発明を実施するための最良の形態】

【0008】

以下、本発明に係るマーキング装置の最良の実施形態について添付図面とともに詳細に説明する。本実施形態のマーキング装置は、半導体装置製造用のサブストレート基板の不良箇所へのマーキングする装置について説明する。

【0009】

先ずマーキング装置を含むシステムの概略構成について図1を参照して説明する。

図1において、基板の不良箇所にマーキングするマーク形状及びマーク座標を含む入力データを入力する入力部1と、入力データから画像データを作成し、該画像データから記録データを生成する制御部2と、記録データに基づいて基板の対応する不良箇所へノズルからインク滴を吐出してマーキングを行うマーキング装置3を具備している。

【0010】

入力部1の一例として液晶タブレットを用いた場合、作業者は、シート(サブストレート基板)を画面表示された基板画像に重ね合わせ、不良箇所に対応するピースを目視により良不良を確認しながら、マークペンによりシート上を押圧するとマークが画面表示されるようになっている。液晶タブレットを用いると、サブストレート基板の不良箇所をマークペンでなぞるだけで位置入力が行える。また液晶タブレットに重ね合わせた基板を外すと、入力した位置情報を画面にて確認できる。

【0011】

図1において、制御部2の一例としてパーソナルコンピュータが用いられており、キーボードやマウスなどの入力部、コンピュータによる演算処理や制御命令を出力するCPU、制御プログラムを記憶するROM、CPUのワークエリアやデータの一時記憶を行うRAM等のメモリ、モニター等が設けられている。

【0012】

図2A、B、Cにおいて、基板搬送部4は基板5を保持したまま記録位置へ往復動する。記録位置にはマーキング部としてインクジェットヘッド6が設けられている。インクジェットヘッド6は、記録データに基づいて対応する基板5の不良箇所へインク滴を吐出してマーキングを行う。インクジェットヘッド6の基板搬送方向下流側には乾燥器7が設けられている。乾燥器7は基板搬送部4に保持されてマーキングされた基板5を乾燥する。インクジェットヘッド6は基板搬送部4の搬送方向と長手方向が交差するように配置され、入力データに基づいてシートの対応する不良ピースにインクを吐出するフルライン型のインクジェットヘッドが用いられる。乾燥器7は、インクを吐出された基板5にUV光を照射して乾燥させるUV乾燥機が用いられる。インクジェットヘッド6は、後述するように基板搬送部4により保持された基板5が記録位置を往復動する際に異なる解像度でマーキングを行う動作を繰り返す。

【0013】

基板搬送部4は基板5を吸着保持したまま記録位置へ搬送してインクジェットヘッド6よりインクが吐出され、UV乾燥器7へ搬送してインクを乾燥させる動作を繰り返す。この記録動作を行うたびにインクジェットヘッド6を長手方向へ所定ピッチだけ移動させて必要なドット数のインク滴をシートに記録することでマーキングが行われる。インクジェットヘッド6には、インク供給部8よりインクチューブ9を通じてインクが供給される。インク供給部8にはUV硬化性のインクを貯留するインクボトルやインクをインクジェットヘッド6へ送り出すポンプなどが設けられている。

【0014】

インクジェットヘッド6の制御系の一例について図3のブロック構成図及び図4のフローチャートを参照して説明する。ヘッド制御系にはCPU10が設けられており記録動作を制御する。また、ヘッド制御系には記録動作の制御プログラムが格納されたROM11が設けられている。CPU10は入力データから往動時の解像度より復動時の解像度が高精細になるように記録データを生成してインクジェットヘッド6によりマーキングを行なう。外部インターフェース12にはパーソナルコンピュータ(PC)2から記録データ(画像データ;例えば解像度600dpi)が送信される。送信された記録データ(解像度600dpi)は第1の画像バッファ13にて一時記憶する(図4、ステップS1)。また、第2の画像バッファ14では、第1の画像バッファ13の解像度600dpiの記録データから1200dpiの記録データへ変換し、その中の往動時のデータのみ600dpiの記録データにするため半分を白(記録なし)とした記録データを一時記憶する(図4、ステップS2)。そして、CPU10の動作指令により解像度1200dpiでマーキングが開始される(図4、ステップS3)。このとき、第2の画像バッファ14に保持された記録データ(1200dpiの半分を白抜きした600dpiの記録データ)は往動時に制御IC15を経て各ノズルのインク吐出制御素子への通電信号を生成してインクジェットヘッド6へ送信される。また、第2の画像バッファ14に保持された記録データ(1200dpiの記録データ)は復動時に制御IC15を経て各ノズルのインク吐出制御素子への通電信号を生成してインクジェットヘッド6へ送信される。尚、インクジェットヘッド6のインク吐出方式は、圧電素子タイプでも熱抵抗素子タイプの何れであっても良い。

【0015】

インクジェットヘッド6はインク滴を吐出するたびにノズル位置を変えてマーキング動作を繰り返す。このインクジェットヘッド6の長手方向への移動機構について図5A、B、Cを参照して説明する。インクジェットヘッド6は移動プレート16に支持固定されている。移動プレート16は板ばね17により移動可能に支持されている。(図5B参照)。起立部18にはスケールが刻印されたマイクロメータヘッド19が固定されている。このマイクロメータヘッド19にはねじ軸20が嵌め込まれており、これらでマイクロメータを構成している。ねじ軸20の一端にはプーリ21が嵌め込まれており、他端は板ばね17を介して移動プレート16の側面側に突き当てられている(図5A、B参照)。プーリ21とモータプーリ22との間には無端状のタイミングベルト23が掛け渡されている(図5C参照)。移動プレート16の両端側には移動原点を規定する原点センサ24、移動終端を規定するリミットセンサ25が各々装置フレームに支持されている(図5B参照)。

【0016】

ステップモータ26を所定方向へ回転駆動すると、タイミングベルト23を介してねじ軸20が回転し、マイクロメータヘッド19とのねじ嵌合により長手方向に進退する。このとき、ねじ軸20が移動プレート16を板ばね17の弾性力に抗して図5B左右方向へ移動させて、インクジェットヘッド6をヘッド長手方向に所定量だけ移動させることができる。マイクロメータを原点位置に戻すと、板ばね17が自らの復元力で元の起立位置へ復帰し、インクジェットヘッド6を原点位置に戻すことができる。

尚、板ばね17を設けることなく、マイクロメータのねじ軸20の端部を移動プレート16と連繋して、該移動プレート16をスライド可能に支持するようにしても良い。

【0017】

次に、基板搬送部4の構成について図6を参照して説明する。

スライドプレート27は、基板5を吸着保持して往復動する。スライドプレート27の表面には、基板5を吸着するための吸引孔が設けられている。スライドプレート27は移動ベース部28に起立して設けられた支持部29に一体に支持されている。移動ベース部28はスライド軸30に沿って移動可能に連繋している。スライド軸30には移動ベース部28の原点を規定する原点センサ31、移動終端を規定するリミットセンサ32が設けられている。移動ベース部28は、原点センサ31及びリミットセンサ32に検出される範囲で往復移動するようになっている。

【0018】

支持部29の一部は無端状のタイミングベルト33に連繋している。タイミングベルト33は、移動原点側に設けられたステップモータ34のモータプーリと移動終端側に設けられたプーリ間に掛け渡されている。タイミングベルト33にはテンションローラ35が2箇所で当接して一定のテンションを保つようになっている。また、移動終端側に設けられるプーリにはスライドプレート27の移動量を検出するエンコーダ36が同軸に設けられている。ステップモータ34を正逆回転駆動することにより、基板5の吸着保持位置から記録位置を経て乾燥位置との間を往復して移動する。

【0019】

次に、マーキング装置3によるマーキング動作及びインク滴の吐出乾燥動作について図6乃至図8を参照して説明する。図6はスライドプレート27が原点位置にある状態を示す。移動ベース部28は原点センサ31に検出されてステップモータ34は停止している。この状態で、スライドプレート27に基板5を吸着保持させる。

【0020】

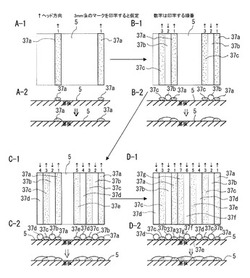

次に図7においてステップモータ34を起動すると、移動ベース部28がスライド軸30に沿って移動し、スライドプレート27がインクジェットヘッド6に対向する記録位置へ搬送される。このとき、CPU10から送信された記録データに基づいてインクジェットヘッド6より基板5の不良ピースへインク滴が例えば解像度1200dpiで吐出されマーキングが開始される。図9A−1及び図9A−2はマーキングされた基板5の上視図及び正面図である。図9A−1及び図9A−2において、解像度1200dpiの記録データの半分を白抜きして生成された解像度600dpiのインク滴37aは基板5において他のインク滴37aと所定間隔を開けてマーキングされる。インク滴37aが吐出されるとステップモータ34を起動してねじ軸20をマイクロメータヘッド19より押し出すことでインクジェットヘッド6を長手方向へ1ピッチ移動させる(図5B参照)。

【0021】

次に、図8においてステップモータ34をさらに回転駆動し、スライドプレート28はUV乾燥器7の乾燥位置を通過する際にUV光が照射されてインク滴37aの乾燥が行われる。移動ベース部28がリミットセンサ32に検出されるとステップモータ34の回転駆動を停止する。次いで、ステップモータ34を逆転駆動して移動ベース部28が移動終端位置からスライド軸30に沿って移動し、スライドプレート27がインクジェットヘッド6に対向する記録位置へ搬送される。このとき、CPU10から送信された記録データに基づいてインクジェットヘッド6より基板5の不良ピースへインク滴37bが例えば解像度1200dpiで1ドット分吐出される。図9B−1及び図9B−2はマーキングされた基板5の上視図及び正面図である。図9B−1及び図9B−2において、インク滴37bはインク滴37aに隣接して(一部重なり合って)基板5上にマーキングされる。インク滴37bが吐出されるとステップモータ26を起動してねじ軸20をマイクロメータヘッドより所定量押し出すことでインクジェットヘッド6を長手方向へ更に1ピッチ移動させる(図5B参照)。

【0022】

移動ベース部28が原点センサ31に検出される原点位置(図6の位置)までスライドプレート27が戻ると、再度ステップモータ34を正転駆動してスライドプレート27がインクジェットヘッド6に対向する記録位置へ搬送される。このとき、往動時の記録データに基づいてインクジェットヘッド6より基板5の不良ピースへ更にインク滴37cが例えば解像度600dpiで1ドット分吐出される。図9B−1及び図9B−2において、インク滴37cは基板5においてインク滴37bに隣接して(一部重なり合って)他のインク滴37bと所定間隔を開けてマーキングされる。インク滴37cが吐出されるとステップモータ20を起動してねじ軸20をマイクロメータヘッド19より押し出すことでインクジェットヘッド6を長手方向へ更に1ピッチ移動させる(図5B参照)。

【0023】

スライドプレート27はUV乾燥器7の乾燥位置を通過する際に往復2ドット分のインク滴37b、37cにUV光が照射されてインクの乾燥が行われる。移動ベース部28がリミットセンサ32に検出されるとステップモータ34の回転駆動を停止する。

【0024】

以下同様にして図9C−1及び図9C−2において、インク滴37dが復動する際に解像度1200dpiでマーキングされ、往動時にインク滴37eが解像度600dpiでマーキングされてUV乾燥器7により乾燥される。また、図9D−1及び図9D−2において、インク滴37fが復動する際に解像度1200dpiでマーキングされ、往動時にインク滴37gが解像度600dpiでマーキングされてUV乾燥器7により乾燥される。この動作を所定回数(本実施例は4回)繰り返すことにより当初マーキング乾燥した解像度600dpiのインク滴37aどうしの隙間が埋められて必要なドット分のインク像が不良ピースにマーキングされる。

【0025】

図9D−1及び図9D−2において、復動時にインクジェットヘッド6から吐出された高精細なインク滴37b、37d、37fは、往動時に吐出された比較的粗いインク滴37a、37c、37e、37g間の隙間を埋めるべく流動するのでマーキング面が平滑になり、かつ最終的にはUV乾燥器7により乾燥するのでインクが転写することもない。

【0026】

インクジェットヘッド6はノズルの目詰まりを防ぐために、マーキングを開始する前にエアブローが行われるが、記録位置の下方にインク滴を吸収可能なインク用パッド部が設けられ、マーキング動作を開始前にノズルよりインク滴をインク用パッド部へ吐出して回復処理を行うようにしても良い。インクジェットヘッド6は単数でもよいが、複数個並設するようにしても良い。インクジェットヘッド6は基板搬送方向と直交配置する場合に限らず、斜めに傾けて配置されていても良い。

【0027】

また、入力部1は液晶タブレットに代えてマウス等を用いても良いし、基板の不良箇所を示す入力データが検査装置を通じて入力されるようにしても良い。また、インクジェットヘッド6によりマーキングする解像度は往動時に600dpi、復動時に1200dpiに限らず、往動時300dpi、復動時に2400dpiなど任意の解像度を採用できる。また、インク滴の間隔も任意であり、記録位置及び乾燥位置へ往復動する回数も任意である。尚、基板は半導体装置(ICチップ)製造用のサブストレート基板に限らず、他の電子部品製造用の樹脂基板、フィルム基板、ガラス基板などであっても良い。

【図面の簡単な説明】

【0028】

【図1】マーキング装置を含むシステム全体のブロック構成図である。

【図2】マーキング装置の上視図、正面図及び右側面図である。

【図3】インクジェットヘッドの制御系を示すブロック図である。

【図4】制御系のデータの流れを示すフローチャートである。

【図5】インクジェットヘッド移動機構のマーキング装置の上視図、正面図及び右側面図である。

【図6】マーキング装置のマーキング動作を示す状態図である。

【図7】マーキング装置のマーキング動作を示す状態図である。

【図8】マーキング装置のマーキング動作を示す状態図である。

【図9】基板へのマーキングパターンの形成順を示す模式説明図である。

【符号の説明】

【0029】

1 入力部

2 パーソナルコンピュータ

3 マーキング装置

4 基板搬送部

5 基板

6 インクジェットヘッド

7 乾燥器

8 インク供給部

9 インクチューブ

10 CPU

11 ROM

12 外部インターフェース

13 第1の画像バッファ

14 第2の画像バッファ

15 制御IC

16 移動プレート

17 板ばね

18 起立部

19 マイクロメータヘッド

20 ねじ軸

21 プーリ

22 モータプーリ

23 タイミングベルト

24 原点センサ

25 リミットセンサ

26 ステップモータ

27 スライドプレート

28 移動ベース部

29 支持部

30 スライド軸

31 原点センサ

32 リミットセンサ

33 タイミングベルト

34 ステップモータ

35 テンションローラ

36 エンコーダ

37a、37b、37c、36d、37e、37f、37g インク滴

【技術分野】

【0001】

本発明は、例えば検査後のサブストレート基板へのマーキング装置に関する。

【背景技術】

【0002】

半導体チップが搭載されるサブストレート基板は、自動検査機で良不良の判定が行われた後、不良品に識別マークが付与される。この検査により不良品と判定されたサブストレート基板であっても、製品の歩留まりを向上させるため、作業者が目視により再度確認して良不良の判定を行ってからマーキングする作業が行われている。マーキングは、作業者が不良部分を罫書いたり、シールを貼ったり、サインペンで塗ったり、或いは不良位置をデジタイザで入力し直すことなどが行われている。

【0003】

上記作業者によるマーキング作業の煩わしさやマーキングミスをなくすため、マーキング装置が提案されている。このマーキング装置は、不良情報に基づいて特定した不良ピースにインクジェットマーカーやレーザーマーカーによってマーキングを行うようになっている(特許文献1参照)。

【特許文献1】特開平10−232264号

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記マーキング部としてインクジェットマーカーを用いる場合、インクの塗布量が少ない場合には、マーキング箇所から基板端子部が透けて見えるため、画像処理による良否判定を行なう場合、不良判定とみなされないという選別漏れが生ずるおそれがある。

また、インクの塗布量を増やすと、ソルダレジスト層に定着し難く、インク流れや乾燥し難いため、他の基板と接触してインクが剥がれ易くインク汚れが発生し易くなるという課題があった。

【0005】

本発明は上述した課題を解決すべくなされたものであり、その目的とするところは、良否判定に必要な適度なインク量で基板にマーキングが行なえるマーキング装置を提供することにある。

【課題を解決するための手段】

【0006】

本発明は上記目的を達成するため、次の構成を備える。

基板の不良箇所にマーキングするマーク形状及びマーク座標を含む入力データを入力する入力部と、前記入力部から入力される入力データから画像データを作成し、該画像データから記録データを生成する制御部と、基板を保持したまま記録位置へ往復動する基板搬送部と、基板搬送部により往復動する基板へ記録データに基づいて対応する不良箇所へインクジェットヘッドからインク滴を吐出して所定のマーキングを行うマーキング部と、前記マーキング部の基板搬送方向下流側でマーキングされた基板を乾燥する乾燥器を備え、前記マーキング部は、基板搬送部により保持された基板が記録位置を往復動する際に異なる解像度でマーキングを行う動作を繰り返すことを特徴とする。

また、前記制御部は入力データから往動時の解像度より復動時の解像度が高精細になるように記録データを生成してマーキング部によりマーキングを行なうことを特徴とする。

また、マーキング部は、インクジェットヘッドがインク滴を吐出するたびにインクジェットヘッドのノズル位置を変えてマーキング動作を繰り返すことを特徴とする。

【発明の効果】

【0007】

上述したマーキング装置を用いれば、基板搬送部により保持された基板が記録位置を往復動してマーキング部によりマーキングを行なう際に、マーキング部の基板搬送方向下流側に設けられた乾燥器でマーキングされた基板を乾燥しつつ、基板搬送部により保持された基板が記録位置を往復動するたびに異なる解像度でマーキングを行うようになっているため、良否判定に必要な適度なインク量で、マーキングが行なえる。

例えば、往動時に基板の不良箇所に粗い解像度でマークして乾燥し復動時に往動時のマークの隙間を埋めるように高精細な解像度でマーキングすることで、復動時のインクが往動時のインク間に流れ込んでマーキング面が平滑になり、基板が透けない程度のインク量を吐出してもインク流れが生ずることなくしかも未乾燥によるインク汚れを生ずることもなく、マーキングが行なえる。

【発明を実施するための最良の形態】

【0008】

以下、本発明に係るマーキング装置の最良の実施形態について添付図面とともに詳細に説明する。本実施形態のマーキング装置は、半導体装置製造用のサブストレート基板の不良箇所へのマーキングする装置について説明する。

【0009】

先ずマーキング装置を含むシステムの概略構成について図1を参照して説明する。

図1において、基板の不良箇所にマーキングするマーク形状及びマーク座標を含む入力データを入力する入力部1と、入力データから画像データを作成し、該画像データから記録データを生成する制御部2と、記録データに基づいて基板の対応する不良箇所へノズルからインク滴を吐出してマーキングを行うマーキング装置3を具備している。

【0010】

入力部1の一例として液晶タブレットを用いた場合、作業者は、シート(サブストレート基板)を画面表示された基板画像に重ね合わせ、不良箇所に対応するピースを目視により良不良を確認しながら、マークペンによりシート上を押圧するとマークが画面表示されるようになっている。液晶タブレットを用いると、サブストレート基板の不良箇所をマークペンでなぞるだけで位置入力が行える。また液晶タブレットに重ね合わせた基板を外すと、入力した位置情報を画面にて確認できる。

【0011】

図1において、制御部2の一例としてパーソナルコンピュータが用いられており、キーボードやマウスなどの入力部、コンピュータによる演算処理や制御命令を出力するCPU、制御プログラムを記憶するROM、CPUのワークエリアやデータの一時記憶を行うRAM等のメモリ、モニター等が設けられている。

【0012】

図2A、B、Cにおいて、基板搬送部4は基板5を保持したまま記録位置へ往復動する。記録位置にはマーキング部としてインクジェットヘッド6が設けられている。インクジェットヘッド6は、記録データに基づいて対応する基板5の不良箇所へインク滴を吐出してマーキングを行う。インクジェットヘッド6の基板搬送方向下流側には乾燥器7が設けられている。乾燥器7は基板搬送部4に保持されてマーキングされた基板5を乾燥する。インクジェットヘッド6は基板搬送部4の搬送方向と長手方向が交差するように配置され、入力データに基づいてシートの対応する不良ピースにインクを吐出するフルライン型のインクジェットヘッドが用いられる。乾燥器7は、インクを吐出された基板5にUV光を照射して乾燥させるUV乾燥機が用いられる。インクジェットヘッド6は、後述するように基板搬送部4により保持された基板5が記録位置を往復動する際に異なる解像度でマーキングを行う動作を繰り返す。

【0013】

基板搬送部4は基板5を吸着保持したまま記録位置へ搬送してインクジェットヘッド6よりインクが吐出され、UV乾燥器7へ搬送してインクを乾燥させる動作を繰り返す。この記録動作を行うたびにインクジェットヘッド6を長手方向へ所定ピッチだけ移動させて必要なドット数のインク滴をシートに記録することでマーキングが行われる。インクジェットヘッド6には、インク供給部8よりインクチューブ9を通じてインクが供給される。インク供給部8にはUV硬化性のインクを貯留するインクボトルやインクをインクジェットヘッド6へ送り出すポンプなどが設けられている。

【0014】

インクジェットヘッド6の制御系の一例について図3のブロック構成図及び図4のフローチャートを参照して説明する。ヘッド制御系にはCPU10が設けられており記録動作を制御する。また、ヘッド制御系には記録動作の制御プログラムが格納されたROM11が設けられている。CPU10は入力データから往動時の解像度より復動時の解像度が高精細になるように記録データを生成してインクジェットヘッド6によりマーキングを行なう。外部インターフェース12にはパーソナルコンピュータ(PC)2から記録データ(画像データ;例えば解像度600dpi)が送信される。送信された記録データ(解像度600dpi)は第1の画像バッファ13にて一時記憶する(図4、ステップS1)。また、第2の画像バッファ14では、第1の画像バッファ13の解像度600dpiの記録データから1200dpiの記録データへ変換し、その中の往動時のデータのみ600dpiの記録データにするため半分を白(記録なし)とした記録データを一時記憶する(図4、ステップS2)。そして、CPU10の動作指令により解像度1200dpiでマーキングが開始される(図4、ステップS3)。このとき、第2の画像バッファ14に保持された記録データ(1200dpiの半分を白抜きした600dpiの記録データ)は往動時に制御IC15を経て各ノズルのインク吐出制御素子への通電信号を生成してインクジェットヘッド6へ送信される。また、第2の画像バッファ14に保持された記録データ(1200dpiの記録データ)は復動時に制御IC15を経て各ノズルのインク吐出制御素子への通電信号を生成してインクジェットヘッド6へ送信される。尚、インクジェットヘッド6のインク吐出方式は、圧電素子タイプでも熱抵抗素子タイプの何れであっても良い。

【0015】

インクジェットヘッド6はインク滴を吐出するたびにノズル位置を変えてマーキング動作を繰り返す。このインクジェットヘッド6の長手方向への移動機構について図5A、B、Cを参照して説明する。インクジェットヘッド6は移動プレート16に支持固定されている。移動プレート16は板ばね17により移動可能に支持されている。(図5B参照)。起立部18にはスケールが刻印されたマイクロメータヘッド19が固定されている。このマイクロメータヘッド19にはねじ軸20が嵌め込まれており、これらでマイクロメータを構成している。ねじ軸20の一端にはプーリ21が嵌め込まれており、他端は板ばね17を介して移動プレート16の側面側に突き当てられている(図5A、B参照)。プーリ21とモータプーリ22との間には無端状のタイミングベルト23が掛け渡されている(図5C参照)。移動プレート16の両端側には移動原点を規定する原点センサ24、移動終端を規定するリミットセンサ25が各々装置フレームに支持されている(図5B参照)。

【0016】

ステップモータ26を所定方向へ回転駆動すると、タイミングベルト23を介してねじ軸20が回転し、マイクロメータヘッド19とのねじ嵌合により長手方向に進退する。このとき、ねじ軸20が移動プレート16を板ばね17の弾性力に抗して図5B左右方向へ移動させて、インクジェットヘッド6をヘッド長手方向に所定量だけ移動させることができる。マイクロメータを原点位置に戻すと、板ばね17が自らの復元力で元の起立位置へ復帰し、インクジェットヘッド6を原点位置に戻すことができる。

尚、板ばね17を設けることなく、マイクロメータのねじ軸20の端部を移動プレート16と連繋して、該移動プレート16をスライド可能に支持するようにしても良い。

【0017】

次に、基板搬送部4の構成について図6を参照して説明する。

スライドプレート27は、基板5を吸着保持して往復動する。スライドプレート27の表面には、基板5を吸着するための吸引孔が設けられている。スライドプレート27は移動ベース部28に起立して設けられた支持部29に一体に支持されている。移動ベース部28はスライド軸30に沿って移動可能に連繋している。スライド軸30には移動ベース部28の原点を規定する原点センサ31、移動終端を規定するリミットセンサ32が設けられている。移動ベース部28は、原点センサ31及びリミットセンサ32に検出される範囲で往復移動するようになっている。

【0018】

支持部29の一部は無端状のタイミングベルト33に連繋している。タイミングベルト33は、移動原点側に設けられたステップモータ34のモータプーリと移動終端側に設けられたプーリ間に掛け渡されている。タイミングベルト33にはテンションローラ35が2箇所で当接して一定のテンションを保つようになっている。また、移動終端側に設けられるプーリにはスライドプレート27の移動量を検出するエンコーダ36が同軸に設けられている。ステップモータ34を正逆回転駆動することにより、基板5の吸着保持位置から記録位置を経て乾燥位置との間を往復して移動する。

【0019】

次に、マーキング装置3によるマーキング動作及びインク滴の吐出乾燥動作について図6乃至図8を参照して説明する。図6はスライドプレート27が原点位置にある状態を示す。移動ベース部28は原点センサ31に検出されてステップモータ34は停止している。この状態で、スライドプレート27に基板5を吸着保持させる。

【0020】

次に図7においてステップモータ34を起動すると、移動ベース部28がスライド軸30に沿って移動し、スライドプレート27がインクジェットヘッド6に対向する記録位置へ搬送される。このとき、CPU10から送信された記録データに基づいてインクジェットヘッド6より基板5の不良ピースへインク滴が例えば解像度1200dpiで吐出されマーキングが開始される。図9A−1及び図9A−2はマーキングされた基板5の上視図及び正面図である。図9A−1及び図9A−2において、解像度1200dpiの記録データの半分を白抜きして生成された解像度600dpiのインク滴37aは基板5において他のインク滴37aと所定間隔を開けてマーキングされる。インク滴37aが吐出されるとステップモータ34を起動してねじ軸20をマイクロメータヘッド19より押し出すことでインクジェットヘッド6を長手方向へ1ピッチ移動させる(図5B参照)。

【0021】

次に、図8においてステップモータ34をさらに回転駆動し、スライドプレート28はUV乾燥器7の乾燥位置を通過する際にUV光が照射されてインク滴37aの乾燥が行われる。移動ベース部28がリミットセンサ32に検出されるとステップモータ34の回転駆動を停止する。次いで、ステップモータ34を逆転駆動して移動ベース部28が移動終端位置からスライド軸30に沿って移動し、スライドプレート27がインクジェットヘッド6に対向する記録位置へ搬送される。このとき、CPU10から送信された記録データに基づいてインクジェットヘッド6より基板5の不良ピースへインク滴37bが例えば解像度1200dpiで1ドット分吐出される。図9B−1及び図9B−2はマーキングされた基板5の上視図及び正面図である。図9B−1及び図9B−2において、インク滴37bはインク滴37aに隣接して(一部重なり合って)基板5上にマーキングされる。インク滴37bが吐出されるとステップモータ26を起動してねじ軸20をマイクロメータヘッドより所定量押し出すことでインクジェットヘッド6を長手方向へ更に1ピッチ移動させる(図5B参照)。

【0022】

移動ベース部28が原点センサ31に検出される原点位置(図6の位置)までスライドプレート27が戻ると、再度ステップモータ34を正転駆動してスライドプレート27がインクジェットヘッド6に対向する記録位置へ搬送される。このとき、往動時の記録データに基づいてインクジェットヘッド6より基板5の不良ピースへ更にインク滴37cが例えば解像度600dpiで1ドット分吐出される。図9B−1及び図9B−2において、インク滴37cは基板5においてインク滴37bに隣接して(一部重なり合って)他のインク滴37bと所定間隔を開けてマーキングされる。インク滴37cが吐出されるとステップモータ20を起動してねじ軸20をマイクロメータヘッド19より押し出すことでインクジェットヘッド6を長手方向へ更に1ピッチ移動させる(図5B参照)。

【0023】

スライドプレート27はUV乾燥器7の乾燥位置を通過する際に往復2ドット分のインク滴37b、37cにUV光が照射されてインクの乾燥が行われる。移動ベース部28がリミットセンサ32に検出されるとステップモータ34の回転駆動を停止する。

【0024】

以下同様にして図9C−1及び図9C−2において、インク滴37dが復動する際に解像度1200dpiでマーキングされ、往動時にインク滴37eが解像度600dpiでマーキングされてUV乾燥器7により乾燥される。また、図9D−1及び図9D−2において、インク滴37fが復動する際に解像度1200dpiでマーキングされ、往動時にインク滴37gが解像度600dpiでマーキングされてUV乾燥器7により乾燥される。この動作を所定回数(本実施例は4回)繰り返すことにより当初マーキング乾燥した解像度600dpiのインク滴37aどうしの隙間が埋められて必要なドット分のインク像が不良ピースにマーキングされる。

【0025】

図9D−1及び図9D−2において、復動時にインクジェットヘッド6から吐出された高精細なインク滴37b、37d、37fは、往動時に吐出された比較的粗いインク滴37a、37c、37e、37g間の隙間を埋めるべく流動するのでマーキング面が平滑になり、かつ最終的にはUV乾燥器7により乾燥するのでインクが転写することもない。

【0026】

インクジェットヘッド6はノズルの目詰まりを防ぐために、マーキングを開始する前にエアブローが行われるが、記録位置の下方にインク滴を吸収可能なインク用パッド部が設けられ、マーキング動作を開始前にノズルよりインク滴をインク用パッド部へ吐出して回復処理を行うようにしても良い。インクジェットヘッド6は単数でもよいが、複数個並設するようにしても良い。インクジェットヘッド6は基板搬送方向と直交配置する場合に限らず、斜めに傾けて配置されていても良い。

【0027】

また、入力部1は液晶タブレットに代えてマウス等を用いても良いし、基板の不良箇所を示す入力データが検査装置を通じて入力されるようにしても良い。また、インクジェットヘッド6によりマーキングする解像度は往動時に600dpi、復動時に1200dpiに限らず、往動時300dpi、復動時に2400dpiなど任意の解像度を採用できる。また、インク滴の間隔も任意であり、記録位置及び乾燥位置へ往復動する回数も任意である。尚、基板は半導体装置(ICチップ)製造用のサブストレート基板に限らず、他の電子部品製造用の樹脂基板、フィルム基板、ガラス基板などであっても良い。

【図面の簡単な説明】

【0028】

【図1】マーキング装置を含むシステム全体のブロック構成図である。

【図2】マーキング装置の上視図、正面図及び右側面図である。

【図3】インクジェットヘッドの制御系を示すブロック図である。

【図4】制御系のデータの流れを示すフローチャートである。

【図5】インクジェットヘッド移動機構のマーキング装置の上視図、正面図及び右側面図である。

【図6】マーキング装置のマーキング動作を示す状態図である。

【図7】マーキング装置のマーキング動作を示す状態図である。

【図8】マーキング装置のマーキング動作を示す状態図である。

【図9】基板へのマーキングパターンの形成順を示す模式説明図である。

【符号の説明】

【0029】

1 入力部

2 パーソナルコンピュータ

3 マーキング装置

4 基板搬送部

5 基板

6 インクジェットヘッド

7 乾燥器

8 インク供給部

9 インクチューブ

10 CPU

11 ROM

12 外部インターフェース

13 第1の画像バッファ

14 第2の画像バッファ

15 制御IC

16 移動プレート

17 板ばね

18 起立部

19 マイクロメータヘッド

20 ねじ軸

21 プーリ

22 モータプーリ

23 タイミングベルト

24 原点センサ

25 リミットセンサ

26 ステップモータ

27 スライドプレート

28 移動ベース部

29 支持部

30 スライド軸

31 原点センサ

32 リミットセンサ

33 タイミングベルト

34 ステップモータ

35 テンションローラ

36 エンコーダ

37a、37b、37c、36d、37e、37f、37g インク滴

【特許請求の範囲】

【請求項1】

基板の不良箇所にマーキングするマーク形状及びマーク座標を含む入力データを入力する入力部と、

前記入力部から入力される入力データから画像データを作成し、該画像データから記録データを生成する制御部と、

基板を保持したまま記録位置へ往復動する基板搬送部と、

基板搬送部により往復動する基板へ記録データに基づいて対応する不良箇所へインクジェットヘッドからインク滴を吐出して所定のマーキングを行うマーキング部と、

前記マーキング部の基板搬送方向下流側でマーキングされた基板を乾燥する乾燥器を備え、

前記マーキング部は、基板搬送部により保持された基板が記録位置を往復動する際に異なる解像度でマーキングを行う動作を繰り返すことを特徴とするマーキング装置。

【請求項2】

前記制御部は入力データから往動時の解像度より復動時の解像度が高精細になるように記録データを生成してマーキング部によりマーキングを行なうことを特徴とする請求項1記載のマーキング装置。

【請求項3】

マーキング部は、インクジェットヘッドがインク滴を吐出するたびにインクジェットヘッドのノズル位置を変えてマーキング動作を繰り返すことを特徴とする請求項1記載のマーキング装置。

【請求項1】

基板の不良箇所にマーキングするマーク形状及びマーク座標を含む入力データを入力する入力部と、

前記入力部から入力される入力データから画像データを作成し、該画像データから記録データを生成する制御部と、

基板を保持したまま記録位置へ往復動する基板搬送部と、

基板搬送部により往復動する基板へ記録データに基づいて対応する不良箇所へインクジェットヘッドからインク滴を吐出して所定のマーキングを行うマーキング部と、

前記マーキング部の基板搬送方向下流側でマーキングされた基板を乾燥する乾燥器を備え、

前記マーキング部は、基板搬送部により保持された基板が記録位置を往復動する際に異なる解像度でマーキングを行う動作を繰り返すことを特徴とするマーキング装置。

【請求項2】

前記制御部は入力データから往動時の解像度より復動時の解像度が高精細になるように記録データを生成してマーキング部によりマーキングを行なうことを特徴とする請求項1記載のマーキング装置。

【請求項3】

マーキング部は、インクジェットヘッドがインク滴を吐出するたびにインクジェットヘッドのノズル位置を変えてマーキング動作を繰り返すことを特徴とする請求項1記載のマーキング装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2008−10654(P2008−10654A)

【公開日】平成20年1月17日(2008.1.17)

【国際特許分類】

【出願番号】特願2006−179940(P2006−179940)

【出願日】平成18年6月29日(2006.6.29)

【出願人】(000106944)シナノケンシ株式会社 (316)

【Fターム(参考)】

【公開日】平成20年1月17日(2008.1.17)

【国際特許分類】

【出願日】平成18年6月29日(2006.6.29)

【出願人】(000106944)シナノケンシ株式会社 (316)

【Fターム(参考)】

[ Back to top ]