マーク付き伝動ベルト、及びその製造方法

【課題】製造時の作業負担が小さく、且つ擦過衝撃を受ける使用環境においても長期間マークを鮮明に維持することができるマーク付き伝動ベルト、及びその製造方法を提供すること。

【解決手段】本体ゴム部材2と、本体ゴム部材2の外面に形成されたベルト表面部材4と、インクでマーク6が裏文字状態で印字されており、その印字面がベルト表面部材4の外表面と重ね合わされた熱可塑性樹脂フィルム5とからなる積層物3とを備え、本体ゴム部材2と積層物3との一体的な加硫成形により、熱可塑性樹脂フィルム5をベルト表面部材4の外表面に溶融付着させ、マークを熱可塑性樹脂フィルム5とベルト表面部材4との間に介在させる。

【解決手段】本体ゴム部材2と、本体ゴム部材2の外面に形成されたベルト表面部材4と、インクでマーク6が裏文字状態で印字されており、その印字面がベルト表面部材4の外表面と重ね合わされた熱可塑性樹脂フィルム5とからなる積層物3とを備え、本体ゴム部材2と積層物3との一体的な加硫成形により、熱可塑性樹脂フィルム5をベルト表面部材4の外表面に溶融付着させ、マークを熱可塑性樹脂フィルム5とベルト表面部材4との間に介在させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マーク付き伝動ベルト、及びその製造方法に関するものである。

【背景技術】

【0002】

伝動ベルトの背面等の表面には、一般に、商標、製造年月日、ロット番号等のマークが1ロット当たり3〜6種形成されている。この伝動ベルトの表面にマークを形成する技術として、下記特許文献1に記載された技術のように、基材であるPETフィルムや離型紙等の表面にスクリーン印刷により裏文字状態のマークを印刷した転写マーク材を用いた転写方法がある。

【0003】

特許文献1に記載された伝動ベルトの製造方法の概略は以下の通りである。まず、マーク毎に専用のスクリーンを作製し、このスクリーンを用いて、基材にマーク(インク)が付着された転写マーク材をスクリーン印刷により作製する。その後、製造される伝動ベルトの種類、製造年月日等に応じた複数種の転写マーク材を段取りして、帆布等のベルト表面部材にのせる。そして、転写マーク材をベルト表面部材に一定の温度・圧力で一定時間押しつけて密着させた後、基材をベルト背面構成部材から剥離することでベルト表面部材にマークを転写する。その後、このマークが転写されたベルト表面部材を成形金型(成形ドラム)に巻きつけ、この上に他のベルト構成部材(本体ゴム部材)を積層した後、加硫して、マーク付きの伝動ベルトを製造している。

【0004】

また、伝動ベルトの表面にマークを形成するその他の技術としては、下記特許文献2及び3に記載されているように、完成された伝動ベルト、即ち、加硫等の加工が済んだ伝動ベルトの外表面に、インクジェットプリンタにより直接インクを噴射することで、伝動ベルトにマークを形成する方法がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平5−42754号公報

【特許文献2】特開平7−238992号公報

【特許文献3】特表平11−501877号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1では、マークの内容毎に専用のスクリーンを用意する必要があるため、スクリーンの設計から製作までに多大な手間がかかり作業負担が大きいという問題がある。また、このスクリーン、及びスクリーン印刷により作製される転写マーク材は、通常、外注メーカに発注して作製してもらう場合が多く、この場合、生産数量の調整等を見込んで、本来必要な個数よりも多くの個数を外注メーカに見込み発注することが多いため、不要となった転写マーク材の大量廃棄が発生する可能性があるという問題がある。また、伝動ベルトへのマークの転写の際に基材をベルト表面部材から剥離する工程が必要であり、かつこの剥離した基材(以下、スクラップとも称す)の処理が必要であるため、手間がかかり多大な作業負担になっていた。また、転写マーク材の段取りの際に、作業者が転写マーク材の種類を取り間違えたことにより、不良品(マーク違い・配置間違い)が発生することがある。またさらに、伝動ベルトの使用時においてマークは外部にさらされているため、プーリ等の擦過衝撃受ける使用環境では、マークが擦り減り、消失してしまうという問題がある。

【0007】

また、特許文献2及び3に記載された技術のように伝動ベルトの外表面に直接インクを噴射してマークを形成する方法においても、伝動ベルトの使用時においてマークは外部にさらされているため、擦過衝撃を受ける使用環境では、マークが擦り減り、消失してしまうという問題がある。

【0008】

そこで、本願発明は、上記のような問題を解決するためになされたものであり、その目的とするところは、製造時の作業負担が小さく、且つ擦過衝撃を受ける使用環境においても長期間マークを鮮明に維持することができるマーク付き伝動ベルト、及びその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明のマーク付き伝動ベルトの製造方法は、本体ゴム部材と、該本体ゴム部材の外面に形成されたベルト表面部材と、熱可塑性樹脂フィルムとを備えたマーク付き伝動ベルトの製造方法であって、出力手段によりインクで前記熱可塑性樹脂フィルム上にマークを裏文字状態で印字する印字工程と、前記ベルト表面部材の外表面と、前記熱可塑性樹脂フィルムの印字面とが重ね合わさるように、該ベルト表面部材と該熱可塑性樹脂フィルムとを積層する積層工程と、前記熱可塑性樹脂フィルムと前記ベルト表面部材との積層物を予備圧着する圧着工程と、前記熱可塑性樹脂フィルムの融点以上の温度で、前記本体ゴム部材と前記積層物とを一体的に加硫成形する加硫成形工程とを有することを特徴とする。

【0010】

上記の構成によれば、出力手段によりインクで熱可塑性樹脂フィルム上にマークを印字しており、従来のようにマーク毎に専用のスクリーンを作製する必要がないため、従来方法に比べて作業負担を軽減することができる。また、必要な時に必要な分だけ熱可塑性樹脂フィルム上にマークを印字すればよいので、従来方法のように見込発注により多量の廃棄物が発生することはない。また、熱可塑性樹脂フィルムに複数種のマークを一度に印字することができるので、複数の転写マーク材を用いて印字する必要がある従来方法に比べて、不良品(マーク間違い・配置間違い)が発生する可能性は極めて小さい。

また、マークが印字された熱可塑性樹脂フィルムは、本体ゴム部材と積層物とを一体的に加硫成形する際に、ベルト表面部材に溶融付着されるものなので、熱可塑性樹脂フィルムをベルト表面部材から剥離する必要はなく、その結果、転写マーク材の基材をベルト表面部材から剥離する必要がある従来方法に比べて作業負担を軽減することができると共にスクラップの発生をなくすことができる。

またさらに、熱可塑性樹脂フィルムとベルト表面部材は、マークが印字された印字面がベルト表面部材の外表面と重ね合わさるように積層されているため、マークは熱可塑性樹脂フィルムとベルト表面部材との間に介在されている。従って、この熱可塑性樹脂フィルムによりマークは外部から保護されているので、予備圧着後においては、積層物を搬送する時や積層物を成形金型に積層する時にマークが汚れることを防ぐことができ、加硫成形後においては、マークが擦過衝撃により消失することを抑制することができるので、その結果、長期間にわたってマークを鮮明に維持することができる。

【0011】

また、本発明のマーク付き伝動ベルトの製造方法において、前記積層工程は、前記ベルト表面部材の外表面の全面を前記熱可塑性樹脂フィルムで被覆されるように、前記ベルト表面部材と前記熱可塑性樹脂フィルムとを積層する工程であってもよい。上記の製造方法によれば、マーク入り伝動ベルトは、ベルト表面部材の外表面の全面が熱可塑性樹脂フィルムにより被覆されている。これにより、熱可塑性樹脂フィルムがベルト表面部材の一部を被覆している場合と比べて、伝動ベルトのベルト表面の凹凸を少なくすることができると共に、伝動ベルトの使用時において、熱可塑性樹脂フィルムが剥離される可能性を小さくすることができるので、マークを熱可塑性樹脂フィルムにより長期間保護することでき、その結果、長期間にわたってマークを鮮明に維持することができる。

【0012】

また、本発明のマーク付き伝動ベルトの製造方法において、出力手段が、インクジェットプリンタ、又はサーマルプリンタであってもよい。

【0013】

また、本発明のマーク付き伝動ベルトの製造方法において、前記熱可塑性樹脂フィルムは、透明であり、且つ融点が70〜140℃の範囲内にある低融点熱可塑性樹脂フィルムであってもよい。上記の構成によれば、本体ゴム部材と積層物とを一体的に加硫成形する際に、熱可塑性樹脂フィルムはベルト表面部材により確実に溶融付着させることができるので、マークを熱可塑性樹脂フィルムにより確実に保護させることができる。また、熱可塑性樹脂フィルムは透明であるため、マークの視認が容易となる。

【0014】

また、本発明のマーク付き伝動ベルトは、本体ゴム部材と、前記本体ゴム部材の外面に形成されたベルト表面部材と、インクでマークが裏文字状態で印字されており、その印字面が該ベルト表面部材の外表面と重ね合わされた熱可塑性樹脂フィルムとからなる積層物とを備え、前記本体ゴム部材と前記積層物との一体的な加硫成形により、前記熱可塑性樹脂フィルムは前記ベルト表面部材の外表面に溶融付着されており、前記マークは前記熱可塑性樹脂フィルムと前記ベルト表面部材との間に介在されていることを特徴とする。

【0015】

上記の構成によれば、マークが印字された熱可塑性樹脂フィルムは、加硫成形時にベルト表面部材の外表面に溶融付着されるものであり、熱可塑性樹脂フィルムをベルト表面部材から剥離する必要がないため、スクラップが発生することはない。また、マークは熱可塑性樹脂フィルムとベルト表面部材との間に介在されているので、この熱可塑性樹脂フィルムによりマークを外部から保護することができるので、マークが擦過衝撃により消失することを抑制することができ、その結果、長期間にわたってマークを鮮明に維持することができる。

【0016】

また、本発明のマーク付き伝動ベルトにおいて、前記熱可塑性樹脂フィルムは、前記ベルト表面部材の外表面の全面を被覆していてもよい。上記の構成によれば、熱可塑性樹脂フィルムがベルト表面部材の一部を被覆している場合と比べて、伝動ベルトのベルト表面の凹凸を少なくすることができると共に、伝動ベルトの使用時において、熱可塑性樹脂フィルムが剥離される可能性を小さくすることができるので、マークを熱可塑性樹脂フィルムにより長期間保護することでき、その結果、長期間にわたってマークを鮮明に維持することができる。

【0017】

また、本発明のマーク付き伝動ベルトにおいて、前記熱可塑性樹脂フィルムは、透明であり、且つ融点が70〜140℃の範囲内にある低融点の熱可塑性樹脂フィルムであってもよい。上記の構成によれば、加硫成形時において、熱可塑性樹脂フィルムをベルト表面部材により確実に溶融付着させることができるので、マークを熱可塑性樹脂フィルムにより確実に保護させることができる。また、熱可塑性樹脂フィルムは透明であるため、マークの視認が容易となる。

【0018】

また、本発明のマーク付き伝動ベルトにおいて、前記熱可塑性樹脂フィルムが、エチレン酢酸ビニル共重合体であってもよい。

【発明の効果】

【0019】

製造時の作業負担が小さく、且つ擦過衝撃を受ける使用環境においても長期間マークを鮮明に維持することができる。

【図面の簡単な説明】

【0020】

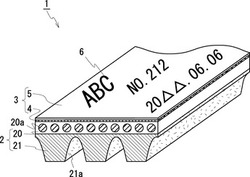

【図1】本発明の一実施形態におけるマーク付き伝動ベルトの断面斜視図である。

【図2】本発明の一実施形態におけるマーク付き伝動ベルトの製造工程を表したフローチャートである。

【図3】本発明の一実施形態におけるマーク付き伝動ベルトの製造過程を表した端面図である。

【図4】本発明の一実施形態において、出力手段としてインクジェットプリンタを用いた場合における印字工程を表した説明図である。

【図5】本発明の一実施形態における加硫成形工程について説明する説明図である。

【図6】本発明の一実施形態において、出力手段としてサーマルプリンタを用いた場合における印字工程を表した説明図である。

【発明を実施するための形態】

【0021】

以下、本発明の好適な実施形態について、図面を参照しつつ説明する。ここでは、本発明に係るマーク付き伝動ベルトがVリブドベルトに適用されている例について説明するが、本発明に係るマーク付き伝動ベルトは平ベルト、歯付ベルト等の他の伝動ベルトについても適用することができる。

【0022】

(マーク付き伝動ベルトの構成)

図1は、本実施形態におけるマーク付き伝動ベルトの断面斜視図である。図1に示すように、マーク付き伝動ベルト1は、本体ゴム部材2、本体ゴム部材2の外面に形成された積層物3とから主に構成されている。

【0023】

(本体ゴム部材)

本体ゴム部材2は、心線20aが埋設された接着ゴム層20と、複数のV字状溝部21aを有する弾性体層である圧縮ゴム層21とから構成されている。心線20aは、例えば、ポリエチレンテレフタレート(PET)繊維あるいはポリエチレン−2,6−ナフタレート(PEN)等の繊維からなる高強度のコードである。圧縮ゴム層21は、例えば、クロロプレンゴム(CR)、エチレンプロピレンゴム(EPDM)、クロロスルホン化ポリエチレン(CSM)、アルキル化クロロスルホン化ポリエチレン(ACSM)、水素化ニトリルゴム(HNBR)等が用いられる。なお、圧縮ゴム層21には、ナイロン6、ナイロン66、ポリエステル、綿、アラミド等の短繊維を混入して、耐側圧性を向上させていることが望ましい。

【0024】

(積層物)

積層物3は、ベルトの背面となるベルト表面部材4と、熱可塑性樹脂フィルム5とを積層したものである。具体的には、熱可塑性樹脂フィルム5の片面にはインクでマーク6が裏文字状態で印字されており、この片面(印字面)と、ベルト表面部材4の外表面とが重ね合わさるように積層されている。つまり、マーク6は熱可塑性樹脂フィルム5とベルト表面部材4との間に介在されている。これにより、マーク6は熱可塑性樹脂フィルム5により外部から保護されているので、マーク6が擦過衝撃により消失することを抑制することができ、その結果、長期間にわたってマーク6を鮮明に維持することができる。

【0025】

また、熱可塑性樹脂フィルム5は、ベルト表面部材4の外表面の全面を被覆している。このように、熱可塑性樹脂フィルム5がベルト表面部材4の全面を被覆することで、ベルト表面部材4の一部の面のみ被覆している場合と比べて、伝動ベルトのベルト表面の凹凸を少なくすることができると共に、伝動ベルトの使用時において、熱可塑性樹脂フィルムが剥離される可能性を小さくすることができるので、マークを熱可塑性樹脂フィルムにより長期間保護することでき、その結果、長期間にわたってマークを鮮明に維持することができる。

【0026】

マーク6の熱可塑性樹脂フィルム5への印字は、本実施形態においてはインクジェットプリンタ40を用いて行っているが、その詳細については後で説明する。また、マーク6を裏文字状態で印刷するのは、マーク付き伝動ベルト1の使用時において、図1に示すように正文字状態でマーク6を表示するためである。

【0027】

(ベルト表面部材)

ベルト表面部材4は、綿などの天然繊維、若しくはポリアミドやポリエステル等の合成繊維からなる紡績糸、若しくは天然繊維と合成繊維を共に使用した混紡糸等を用いた織物、編物、又は不織布であるカバー帆布である。この織物は、平織、綾織、朱子織等に製織されたものである。

【0028】

(熱可塑性樹脂フィルム)

熱可塑性樹脂フィルム5は、透明であり、且つ本体ゴム部材2と積層物3とを一体的に加硫成形する際の加硫温度よりも融点が低いフィルムである。このように、熱可塑性樹脂フィルム5として、加硫温度よりも融点が低い低融点の熱可塑性樹脂フィルムを用いることで、加硫成形時においてベルト表面部材4に熱可塑性樹脂フィルム5を溶融付着(融着)させて一体化させることができる。また、透明な熱可塑性樹脂フィルム5を使用することで、マーク6の視認を容易にすることができる。

【0029】

また、この熱可塑性樹脂フィルム5は、その表面においてインクを保持することができるフィルムである。インクを熱可塑性樹脂フィルム5の表面に保持するのに適したフィルムでない場合には、後述する予備圧着時や加硫成形時において、インクがベルト表面部材4の表面に存在する隙間に浸透することで、印字したインクが滲んだり、薄くなってマークが消えてしまう可能性があるからである。

【0030】

また、伝動ベルト1を加硫成形する際の加硫温度が一般的に140〜190℃であるため、熱可塑性樹脂フィルム5の融点は、70〜140℃の範囲にあることが好ましい。この範囲に融点がある熱可塑性樹脂フィルム5を用いることで、加硫成形時において、熱可塑性樹脂フィルム5をベルト表面部材により確実に溶融付着させることができるので、マーク6を熱可塑性樹脂フィルム5により確実に保護させることができる。なお、熱可塑性樹脂フィルム5の融点の下限を70℃としたのは、融点がこれ以上低い場合には、加硫成形時以外の伝動ベルト1の使用時等において、熱可塑性樹脂フィルム5が意に反して溶融されてしまう可能性があるからである。

【0031】

このような性状を有する熱可塑性樹脂フィルム5として、具体的には、エチレン酢酸ビニル共重合体、エチレンメチルメタクリレート共重合体、エチレンメタクリル酸共重合体、アクリル酸エチレン共重合体、アクリル酸エチルエチレン共重合体、アクリル酸メチルエチレン共重合体等が挙げられる。特に、エチレン酢酸ビニル共重合体は、融点が約74〜105℃と加硫温度との差が大きく、熱可塑性樹脂フィルム5をベルト表面部材4に確実に溶融付着させることができるので好ましい。

【0032】

熱可塑性樹脂フィルム5の厚さは、10μm以上であることが好ましく、20μm以上であることがより好ましい。熱可塑性樹脂フィルム5の厚さが10μm未満であると、マーク6を印字する際に、熱可塑性樹脂フィルム5が破損したり、歪んだりが発生する等加工性が悪くなり、また、加硫成形時において融着不良が生じる可能性があるからである。熱可塑性樹脂フィルム5の厚さの上限は、特に限定されないが、熱可塑性樹脂フィルム5がベルト表面部材4から剥離される可能性を低減させるためには、厚さが薄ければ薄い程好ましいため、30μm以下であることが好ましい。

【0033】

(マーク)

マーク6のインクの素材としては、特に限定されないが、マーク6を鮮明にするために、ベルト表面部材4の色とのコントラストが大きい色の顔料インクを用いることが好ましい。例えば、ベルト表面部材4が黒色のカバー帆布である場合は、酸化チタンを含有する白色顔料インクを用いることが好ましい。

【0034】

(マーク付き伝動ベルトの製造方法)

次にマーク付き伝動ベルトの製造方法について図2〜5を参照しつつ説明する。図2は、マーク付き伝動ベルトの製造工程を表したフローチャートである。図3は、マーク付き伝動ベルトの製造過程を表した端面図である。図4は、出力手段としてインクジェットプリンタを用いた場合における印字工程を表した説明図である。図5は、加硫成形工程について説明する説明図である。

【0035】

まず、図2、及び図4に示すように、パーソナルコンピュータなどの電子計算機10にて、伝動ベルト1に形成させるマークの形状、色彩、配置位置等のレイアウトを行なうことでマークデータを作成し、管理する(S1)。なお、S1においてスキャン等によりマークデータを取得して、電子計算機10にて管理してもよい。

【0036】

次に、電子計算機10にて管理されたマークデータを出力手段であるインクジェットプリンタ40に出力し、このインクジェットプリンタ40により、熱可塑性樹脂フィルム5にマーク6を裏文字状態で印字する(S2)。具体的には、図4に示すように、供給ロール5aから、当該供給ロール5aに巻回された熱可塑性樹脂フィルム5(本製造方法においては、エチレン酢酸ビニル共重合体)を印字箇所が印字台43上に位置するように複数のローラ44により送り出す。そして、インクジェットプリンタ40のプリンタヘッド40aからインクを噴出し、電子計算機10から入力されたマークデータに基づいて、マーク6を熱可塑性樹脂フィルム5に印字する。印字が行われると、図3の(a)に示すように、熱可塑性樹脂フィルム5上にマーク6を形成するインクが積層される。本実施形態においては、熱可塑性樹脂フィルム5の幅方向の長さは、マーク6の印字に必要な幅に加えて、幅方向の各端部においてマージンを10mm以上持たせたものであり、150mm〜250mmの範囲に設定されている。

【0037】

なお、熱可塑性樹脂フィルム5に幅方向において複数行の印字を行う場合には、後述する成形金型30の表面の上部側に対応する行のマーク6から印刷を開始し、下部側に対応する行のマーク6へと順に印字を行う。

【0038】

このように、本実施形態においては、電子計算機10にて管理されたマークデータに基づいて、インクジェットプリンタ40によりインクで熱可塑性樹脂フィルム5上にマーク6を印字しており、従来のようにマーク毎に専用のスクリーンを作製する必要がないため、従来方法に比べて作業負担を軽減することができる。また、必要な時に必要な分だけ熱可塑性樹脂フィルム5上にマーク6を印字すればよいので、従来方法のように見込発注により多量の廃棄物が発生することはない。

【0039】

また、本印字工程によれば、熱可塑性樹脂フィルム5に複数種のマーク6を一度に印字することができるので、複数の転写マーク材を用いて印字する必要がある従来方法に比べて、不良品が発生する可能性は極めて小さい。

【0040】

熱可塑性樹脂フィルム5への印字が終了すると、熱可塑性樹脂フィルム5の一端を保持するキャッチャー42により、熱可塑性樹脂フィルム5を後述する成形金型30の表面の面長方向の全長(周方向の全長)に、カットマージンを考慮した長さ(本実施形態においては、約10mm)を加算した長さ分だけ引出し、クロスカッター41により切断して1ロットの熱可塑性樹脂フィルム5とする(S3)。つまり、1ロットの熱可塑性樹脂フィルム5の面長方向の全長は、成形金型30の表面の面長方向の全長と略同一の長さにされている。

【0041】

次に、図3の(b)に示すように、マーク6が印字された熱可塑性樹脂フィルム5の印字面がベルト表面部材4の外表面と重なりあわされるように、ベルト表面部材4と熱可塑性樹脂フィルム5とを積層して積層物3とする(S4)。なお、ベルト表面部材4は、その外表面の全面が、1つ又は複数の熱可塑性樹脂フィルム5により被覆されている。

【0042】

次に、ベルト表面部材4と熱可塑性樹脂フィルム5からなる積層物3を予備圧着する(S5)。本製造方法においては、予備圧着は熱プレスにより行い、その圧着温度は100〜130℃、面圧は0.2〜0.4MPa、圧着時間は3〜20秒である。なお、この予備圧着工程は、従来の転写マーク材の転写工程と共通する部分が多いため、予備圧着の熱プレスは、従来の転写工程で使用されていた転写プレス装置を用いて行うこともできる。

【0043】

予備圧着された積層物3は、次の加硫成形工程において使用される成形金型30まで搬送される。なお、この搬送時において、予備圧着された積層物3は、図3の(c)に示すように、熱可塑性樹脂フィルム5によりマーク6は外部から保護されているので汚れることはない。またさらに、この熱可塑性樹脂フィルム5により、マーク6の模様(文字等)が崩れることなく、成形金型30まで積層物3を搬送することができる。

【0044】

次に、予備圧着された積層物3と、本体ゴム部材2とを熱可塑性樹脂フィルム5の融点以上の温度で一体的に加硫成形し(S6)、図3の(d)に示すように加硫スリーブを作製する。本製造方法においては、図5に示すように、円筒状の成形金型30を用いて加硫成形が行われる。

【0045】

加硫成形工程は公知の方法であり、概略は下記の通りである。まず、熱可塑性樹脂フィルム5の面長方向を成形金型30の外表面30aの周方向に合わせて接触するように、積層物3を外表面30aに積層させる。次に、この積層物3の上に接着ゴム層20を積層し、心線20aをスピニングする。そして、圧縮ゴム層21を積層してベルト成形体を形成し、このベルト成形体を熱可塑性樹脂フィルム5の融点以上の温度で加硫して加硫スリーブを作製する。加硫方法は公知の方法である。なお、この加硫時において、熱可塑性樹脂フィルム5は、成形金型30の外表面30aに圧接されるとともに、ベルト表面部材4の外表面に溶融付着される

【0046】

上記のように、熱可塑性樹脂フィルム5は、ベルト表面部材4に溶融付着されるものなので、熱可塑性樹脂フィルム5をベルト表面部材4から剥離する必要はなく、その結果、転写マーク材の基材をベルト表面部材から剥離する必要がある従来方法に比べて作業負担を軽減することができると共にスクラップの発生をなくすことができる。また、熱可塑性樹脂フィルムによりマーク6は外部から保護されているので、汚れることはない。

【0047】

次に、加硫スリーブの圧縮ゴム層21の表面を研削して、複数のV字状溝部21aを形成する(S7)。研削の方法は、具体的には、加硫スリーブを圧縮ゴム層21が表側に位置するように、駆動ローラと従動ローラとに掛架させて所定の張力下で走行させる。そして、回転させた研削ホイールを駆動ローラ又は従動ローラ近くに配置し、走行中の加硫スリーブの圧縮ゴム層に当接するように移動しつつ圧縮ゴム層21の表面に複数のV字状溝部を一度に研磨する。そして、複数のV字状溝部が形成された加硫スリーブから個々のマーク付き伝動ベルト1を切断する。なお、本実施形態においては、加硫スリーブの圧縮ゴム層21のV字状溝部は、上記のように研削ホイールを用いて形成しているが、これに限定されるものではなく、例えば、外型に複数のリブ刻印を有する成形金型を用いて、内周側から圧縮ゴム層を押圧して加硫することで、圧縮ゴム層にV字状溝部を形成してもよい。

【0048】

以上の工程を経ることにより。マーク付き伝動ベルト1が製造される。このようにして製造されたマーク付き伝動ベルト1は、熱可塑性樹脂フィルム5によりマーク6は外部から保護されているので、マーク付き伝動ベルト1が擦過衝撃を受ける環境において使用されていても、マーク6が消失することを抑制することができるので、その結果、長期間にわたってマーク6を鮮明に維持することができる。

【0049】

以上、本発明の実施形態について説明したが、具体例を例示したに過ぎず、特に本発明を限定するものではなく、具体的構成などは、適宜設計変更可能である。また、発明の実施形態に記載された、作用及び効果は、本発明から生じる最も好適な作用及び効果を列挙したに過ぎず、本発明による作用及び効果は、本発明の実施形態に記載されたものに限定されるものではない。

【0050】

例えば、本実施形態において、熱可塑性樹脂フィルム5にマーク6を印字する出力手段としてインクジェットプリンタ40を用いているが、これに限定されるものではなく、例えば、図6に示すように、サーマルプリンタ400を用いてもよい。つまり、電子計算機10から入力されたマークデータに基づいて、インクにより熱可塑性樹脂フィルム5にマークを印字する顔料系のプリントシステムであればよい。

【0051】

また、本実施形態においては、ベルト表面部材4はカバー帆布であるが、これに限定されるものではなく、ゴム素材、例えば短繊維を混入したゴム素材でもよい。

【符号の説明】

【0052】

1 伝動ベルト

2 本体ゴム部材

3 積層物

4 ベルト表面部材

5 熱可塑性樹脂フィルム

6 マーク

40 インクジェットプリンタ(出力手段)

400 サーマルプリンタ(出力手段)

【技術分野】

【0001】

本発明は、マーク付き伝動ベルト、及びその製造方法に関するものである。

【背景技術】

【0002】

伝動ベルトの背面等の表面には、一般に、商標、製造年月日、ロット番号等のマークが1ロット当たり3〜6種形成されている。この伝動ベルトの表面にマークを形成する技術として、下記特許文献1に記載された技術のように、基材であるPETフィルムや離型紙等の表面にスクリーン印刷により裏文字状態のマークを印刷した転写マーク材を用いた転写方法がある。

【0003】

特許文献1に記載された伝動ベルトの製造方法の概略は以下の通りである。まず、マーク毎に専用のスクリーンを作製し、このスクリーンを用いて、基材にマーク(インク)が付着された転写マーク材をスクリーン印刷により作製する。その後、製造される伝動ベルトの種類、製造年月日等に応じた複数種の転写マーク材を段取りして、帆布等のベルト表面部材にのせる。そして、転写マーク材をベルト表面部材に一定の温度・圧力で一定時間押しつけて密着させた後、基材をベルト背面構成部材から剥離することでベルト表面部材にマークを転写する。その後、このマークが転写されたベルト表面部材を成形金型(成形ドラム)に巻きつけ、この上に他のベルト構成部材(本体ゴム部材)を積層した後、加硫して、マーク付きの伝動ベルトを製造している。

【0004】

また、伝動ベルトの表面にマークを形成するその他の技術としては、下記特許文献2及び3に記載されているように、完成された伝動ベルト、即ち、加硫等の加工が済んだ伝動ベルトの外表面に、インクジェットプリンタにより直接インクを噴射することで、伝動ベルトにマークを形成する方法がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平5−42754号公報

【特許文献2】特開平7−238992号公報

【特許文献3】特表平11−501877号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1では、マークの内容毎に専用のスクリーンを用意する必要があるため、スクリーンの設計から製作までに多大な手間がかかり作業負担が大きいという問題がある。また、このスクリーン、及びスクリーン印刷により作製される転写マーク材は、通常、外注メーカに発注して作製してもらう場合が多く、この場合、生産数量の調整等を見込んで、本来必要な個数よりも多くの個数を外注メーカに見込み発注することが多いため、不要となった転写マーク材の大量廃棄が発生する可能性があるという問題がある。また、伝動ベルトへのマークの転写の際に基材をベルト表面部材から剥離する工程が必要であり、かつこの剥離した基材(以下、スクラップとも称す)の処理が必要であるため、手間がかかり多大な作業負担になっていた。また、転写マーク材の段取りの際に、作業者が転写マーク材の種類を取り間違えたことにより、不良品(マーク違い・配置間違い)が発生することがある。またさらに、伝動ベルトの使用時においてマークは外部にさらされているため、プーリ等の擦過衝撃受ける使用環境では、マークが擦り減り、消失してしまうという問題がある。

【0007】

また、特許文献2及び3に記載された技術のように伝動ベルトの外表面に直接インクを噴射してマークを形成する方法においても、伝動ベルトの使用時においてマークは外部にさらされているため、擦過衝撃を受ける使用環境では、マークが擦り減り、消失してしまうという問題がある。

【0008】

そこで、本願発明は、上記のような問題を解決するためになされたものであり、その目的とするところは、製造時の作業負担が小さく、且つ擦過衝撃を受ける使用環境においても長期間マークを鮮明に維持することができるマーク付き伝動ベルト、及びその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明のマーク付き伝動ベルトの製造方法は、本体ゴム部材と、該本体ゴム部材の外面に形成されたベルト表面部材と、熱可塑性樹脂フィルムとを備えたマーク付き伝動ベルトの製造方法であって、出力手段によりインクで前記熱可塑性樹脂フィルム上にマークを裏文字状態で印字する印字工程と、前記ベルト表面部材の外表面と、前記熱可塑性樹脂フィルムの印字面とが重ね合わさるように、該ベルト表面部材と該熱可塑性樹脂フィルムとを積層する積層工程と、前記熱可塑性樹脂フィルムと前記ベルト表面部材との積層物を予備圧着する圧着工程と、前記熱可塑性樹脂フィルムの融点以上の温度で、前記本体ゴム部材と前記積層物とを一体的に加硫成形する加硫成形工程とを有することを特徴とする。

【0010】

上記の構成によれば、出力手段によりインクで熱可塑性樹脂フィルム上にマークを印字しており、従来のようにマーク毎に専用のスクリーンを作製する必要がないため、従来方法に比べて作業負担を軽減することができる。また、必要な時に必要な分だけ熱可塑性樹脂フィルム上にマークを印字すればよいので、従来方法のように見込発注により多量の廃棄物が発生することはない。また、熱可塑性樹脂フィルムに複数種のマークを一度に印字することができるので、複数の転写マーク材を用いて印字する必要がある従来方法に比べて、不良品(マーク間違い・配置間違い)が発生する可能性は極めて小さい。

また、マークが印字された熱可塑性樹脂フィルムは、本体ゴム部材と積層物とを一体的に加硫成形する際に、ベルト表面部材に溶融付着されるものなので、熱可塑性樹脂フィルムをベルト表面部材から剥離する必要はなく、その結果、転写マーク材の基材をベルト表面部材から剥離する必要がある従来方法に比べて作業負担を軽減することができると共にスクラップの発生をなくすことができる。

またさらに、熱可塑性樹脂フィルムとベルト表面部材は、マークが印字された印字面がベルト表面部材の外表面と重ね合わさるように積層されているため、マークは熱可塑性樹脂フィルムとベルト表面部材との間に介在されている。従って、この熱可塑性樹脂フィルムによりマークは外部から保護されているので、予備圧着後においては、積層物を搬送する時や積層物を成形金型に積層する時にマークが汚れることを防ぐことができ、加硫成形後においては、マークが擦過衝撃により消失することを抑制することができるので、その結果、長期間にわたってマークを鮮明に維持することができる。

【0011】

また、本発明のマーク付き伝動ベルトの製造方法において、前記積層工程は、前記ベルト表面部材の外表面の全面を前記熱可塑性樹脂フィルムで被覆されるように、前記ベルト表面部材と前記熱可塑性樹脂フィルムとを積層する工程であってもよい。上記の製造方法によれば、マーク入り伝動ベルトは、ベルト表面部材の外表面の全面が熱可塑性樹脂フィルムにより被覆されている。これにより、熱可塑性樹脂フィルムがベルト表面部材の一部を被覆している場合と比べて、伝動ベルトのベルト表面の凹凸を少なくすることができると共に、伝動ベルトの使用時において、熱可塑性樹脂フィルムが剥離される可能性を小さくすることができるので、マークを熱可塑性樹脂フィルムにより長期間保護することでき、その結果、長期間にわたってマークを鮮明に維持することができる。

【0012】

また、本発明のマーク付き伝動ベルトの製造方法において、出力手段が、インクジェットプリンタ、又はサーマルプリンタであってもよい。

【0013】

また、本発明のマーク付き伝動ベルトの製造方法において、前記熱可塑性樹脂フィルムは、透明であり、且つ融点が70〜140℃の範囲内にある低融点熱可塑性樹脂フィルムであってもよい。上記の構成によれば、本体ゴム部材と積層物とを一体的に加硫成形する際に、熱可塑性樹脂フィルムはベルト表面部材により確実に溶融付着させることができるので、マークを熱可塑性樹脂フィルムにより確実に保護させることができる。また、熱可塑性樹脂フィルムは透明であるため、マークの視認が容易となる。

【0014】

また、本発明のマーク付き伝動ベルトは、本体ゴム部材と、前記本体ゴム部材の外面に形成されたベルト表面部材と、インクでマークが裏文字状態で印字されており、その印字面が該ベルト表面部材の外表面と重ね合わされた熱可塑性樹脂フィルムとからなる積層物とを備え、前記本体ゴム部材と前記積層物との一体的な加硫成形により、前記熱可塑性樹脂フィルムは前記ベルト表面部材の外表面に溶融付着されており、前記マークは前記熱可塑性樹脂フィルムと前記ベルト表面部材との間に介在されていることを特徴とする。

【0015】

上記の構成によれば、マークが印字された熱可塑性樹脂フィルムは、加硫成形時にベルト表面部材の外表面に溶融付着されるものであり、熱可塑性樹脂フィルムをベルト表面部材から剥離する必要がないため、スクラップが発生することはない。また、マークは熱可塑性樹脂フィルムとベルト表面部材との間に介在されているので、この熱可塑性樹脂フィルムによりマークを外部から保護することができるので、マークが擦過衝撃により消失することを抑制することができ、その結果、長期間にわたってマークを鮮明に維持することができる。

【0016】

また、本発明のマーク付き伝動ベルトにおいて、前記熱可塑性樹脂フィルムは、前記ベルト表面部材の外表面の全面を被覆していてもよい。上記の構成によれば、熱可塑性樹脂フィルムがベルト表面部材の一部を被覆している場合と比べて、伝動ベルトのベルト表面の凹凸を少なくすることができると共に、伝動ベルトの使用時において、熱可塑性樹脂フィルムが剥離される可能性を小さくすることができるので、マークを熱可塑性樹脂フィルムにより長期間保護することでき、その結果、長期間にわたってマークを鮮明に維持することができる。

【0017】

また、本発明のマーク付き伝動ベルトにおいて、前記熱可塑性樹脂フィルムは、透明であり、且つ融点が70〜140℃の範囲内にある低融点の熱可塑性樹脂フィルムであってもよい。上記の構成によれば、加硫成形時において、熱可塑性樹脂フィルムをベルト表面部材により確実に溶融付着させることができるので、マークを熱可塑性樹脂フィルムにより確実に保護させることができる。また、熱可塑性樹脂フィルムは透明であるため、マークの視認が容易となる。

【0018】

また、本発明のマーク付き伝動ベルトにおいて、前記熱可塑性樹脂フィルムが、エチレン酢酸ビニル共重合体であってもよい。

【発明の効果】

【0019】

製造時の作業負担が小さく、且つ擦過衝撃を受ける使用環境においても長期間マークを鮮明に維持することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態におけるマーク付き伝動ベルトの断面斜視図である。

【図2】本発明の一実施形態におけるマーク付き伝動ベルトの製造工程を表したフローチャートである。

【図3】本発明の一実施形態におけるマーク付き伝動ベルトの製造過程を表した端面図である。

【図4】本発明の一実施形態において、出力手段としてインクジェットプリンタを用いた場合における印字工程を表した説明図である。

【図5】本発明の一実施形態における加硫成形工程について説明する説明図である。

【図6】本発明の一実施形態において、出力手段としてサーマルプリンタを用いた場合における印字工程を表した説明図である。

【発明を実施するための形態】

【0021】

以下、本発明の好適な実施形態について、図面を参照しつつ説明する。ここでは、本発明に係るマーク付き伝動ベルトがVリブドベルトに適用されている例について説明するが、本発明に係るマーク付き伝動ベルトは平ベルト、歯付ベルト等の他の伝動ベルトについても適用することができる。

【0022】

(マーク付き伝動ベルトの構成)

図1は、本実施形態におけるマーク付き伝動ベルトの断面斜視図である。図1に示すように、マーク付き伝動ベルト1は、本体ゴム部材2、本体ゴム部材2の外面に形成された積層物3とから主に構成されている。

【0023】

(本体ゴム部材)

本体ゴム部材2は、心線20aが埋設された接着ゴム層20と、複数のV字状溝部21aを有する弾性体層である圧縮ゴム層21とから構成されている。心線20aは、例えば、ポリエチレンテレフタレート(PET)繊維あるいはポリエチレン−2,6−ナフタレート(PEN)等の繊維からなる高強度のコードである。圧縮ゴム層21は、例えば、クロロプレンゴム(CR)、エチレンプロピレンゴム(EPDM)、クロロスルホン化ポリエチレン(CSM)、アルキル化クロロスルホン化ポリエチレン(ACSM)、水素化ニトリルゴム(HNBR)等が用いられる。なお、圧縮ゴム層21には、ナイロン6、ナイロン66、ポリエステル、綿、アラミド等の短繊維を混入して、耐側圧性を向上させていることが望ましい。

【0024】

(積層物)

積層物3は、ベルトの背面となるベルト表面部材4と、熱可塑性樹脂フィルム5とを積層したものである。具体的には、熱可塑性樹脂フィルム5の片面にはインクでマーク6が裏文字状態で印字されており、この片面(印字面)と、ベルト表面部材4の外表面とが重ね合わさるように積層されている。つまり、マーク6は熱可塑性樹脂フィルム5とベルト表面部材4との間に介在されている。これにより、マーク6は熱可塑性樹脂フィルム5により外部から保護されているので、マーク6が擦過衝撃により消失することを抑制することができ、その結果、長期間にわたってマーク6を鮮明に維持することができる。

【0025】

また、熱可塑性樹脂フィルム5は、ベルト表面部材4の外表面の全面を被覆している。このように、熱可塑性樹脂フィルム5がベルト表面部材4の全面を被覆することで、ベルト表面部材4の一部の面のみ被覆している場合と比べて、伝動ベルトのベルト表面の凹凸を少なくすることができると共に、伝動ベルトの使用時において、熱可塑性樹脂フィルムが剥離される可能性を小さくすることができるので、マークを熱可塑性樹脂フィルムにより長期間保護することでき、その結果、長期間にわたってマークを鮮明に維持することができる。

【0026】

マーク6の熱可塑性樹脂フィルム5への印字は、本実施形態においてはインクジェットプリンタ40を用いて行っているが、その詳細については後で説明する。また、マーク6を裏文字状態で印刷するのは、マーク付き伝動ベルト1の使用時において、図1に示すように正文字状態でマーク6を表示するためである。

【0027】

(ベルト表面部材)

ベルト表面部材4は、綿などの天然繊維、若しくはポリアミドやポリエステル等の合成繊維からなる紡績糸、若しくは天然繊維と合成繊維を共に使用した混紡糸等を用いた織物、編物、又は不織布であるカバー帆布である。この織物は、平織、綾織、朱子織等に製織されたものである。

【0028】

(熱可塑性樹脂フィルム)

熱可塑性樹脂フィルム5は、透明であり、且つ本体ゴム部材2と積層物3とを一体的に加硫成形する際の加硫温度よりも融点が低いフィルムである。このように、熱可塑性樹脂フィルム5として、加硫温度よりも融点が低い低融点の熱可塑性樹脂フィルムを用いることで、加硫成形時においてベルト表面部材4に熱可塑性樹脂フィルム5を溶融付着(融着)させて一体化させることができる。また、透明な熱可塑性樹脂フィルム5を使用することで、マーク6の視認を容易にすることができる。

【0029】

また、この熱可塑性樹脂フィルム5は、その表面においてインクを保持することができるフィルムである。インクを熱可塑性樹脂フィルム5の表面に保持するのに適したフィルムでない場合には、後述する予備圧着時や加硫成形時において、インクがベルト表面部材4の表面に存在する隙間に浸透することで、印字したインクが滲んだり、薄くなってマークが消えてしまう可能性があるからである。

【0030】

また、伝動ベルト1を加硫成形する際の加硫温度が一般的に140〜190℃であるため、熱可塑性樹脂フィルム5の融点は、70〜140℃の範囲にあることが好ましい。この範囲に融点がある熱可塑性樹脂フィルム5を用いることで、加硫成形時において、熱可塑性樹脂フィルム5をベルト表面部材により確実に溶融付着させることができるので、マーク6を熱可塑性樹脂フィルム5により確実に保護させることができる。なお、熱可塑性樹脂フィルム5の融点の下限を70℃としたのは、融点がこれ以上低い場合には、加硫成形時以外の伝動ベルト1の使用時等において、熱可塑性樹脂フィルム5が意に反して溶融されてしまう可能性があるからである。

【0031】

このような性状を有する熱可塑性樹脂フィルム5として、具体的には、エチレン酢酸ビニル共重合体、エチレンメチルメタクリレート共重合体、エチレンメタクリル酸共重合体、アクリル酸エチレン共重合体、アクリル酸エチルエチレン共重合体、アクリル酸メチルエチレン共重合体等が挙げられる。特に、エチレン酢酸ビニル共重合体は、融点が約74〜105℃と加硫温度との差が大きく、熱可塑性樹脂フィルム5をベルト表面部材4に確実に溶融付着させることができるので好ましい。

【0032】

熱可塑性樹脂フィルム5の厚さは、10μm以上であることが好ましく、20μm以上であることがより好ましい。熱可塑性樹脂フィルム5の厚さが10μm未満であると、マーク6を印字する際に、熱可塑性樹脂フィルム5が破損したり、歪んだりが発生する等加工性が悪くなり、また、加硫成形時において融着不良が生じる可能性があるからである。熱可塑性樹脂フィルム5の厚さの上限は、特に限定されないが、熱可塑性樹脂フィルム5がベルト表面部材4から剥離される可能性を低減させるためには、厚さが薄ければ薄い程好ましいため、30μm以下であることが好ましい。

【0033】

(マーク)

マーク6のインクの素材としては、特に限定されないが、マーク6を鮮明にするために、ベルト表面部材4の色とのコントラストが大きい色の顔料インクを用いることが好ましい。例えば、ベルト表面部材4が黒色のカバー帆布である場合は、酸化チタンを含有する白色顔料インクを用いることが好ましい。

【0034】

(マーク付き伝動ベルトの製造方法)

次にマーク付き伝動ベルトの製造方法について図2〜5を参照しつつ説明する。図2は、マーク付き伝動ベルトの製造工程を表したフローチャートである。図3は、マーク付き伝動ベルトの製造過程を表した端面図である。図4は、出力手段としてインクジェットプリンタを用いた場合における印字工程を表した説明図である。図5は、加硫成形工程について説明する説明図である。

【0035】

まず、図2、及び図4に示すように、パーソナルコンピュータなどの電子計算機10にて、伝動ベルト1に形成させるマークの形状、色彩、配置位置等のレイアウトを行なうことでマークデータを作成し、管理する(S1)。なお、S1においてスキャン等によりマークデータを取得して、電子計算機10にて管理してもよい。

【0036】

次に、電子計算機10にて管理されたマークデータを出力手段であるインクジェットプリンタ40に出力し、このインクジェットプリンタ40により、熱可塑性樹脂フィルム5にマーク6を裏文字状態で印字する(S2)。具体的には、図4に示すように、供給ロール5aから、当該供給ロール5aに巻回された熱可塑性樹脂フィルム5(本製造方法においては、エチレン酢酸ビニル共重合体)を印字箇所が印字台43上に位置するように複数のローラ44により送り出す。そして、インクジェットプリンタ40のプリンタヘッド40aからインクを噴出し、電子計算機10から入力されたマークデータに基づいて、マーク6を熱可塑性樹脂フィルム5に印字する。印字が行われると、図3の(a)に示すように、熱可塑性樹脂フィルム5上にマーク6を形成するインクが積層される。本実施形態においては、熱可塑性樹脂フィルム5の幅方向の長さは、マーク6の印字に必要な幅に加えて、幅方向の各端部においてマージンを10mm以上持たせたものであり、150mm〜250mmの範囲に設定されている。

【0037】

なお、熱可塑性樹脂フィルム5に幅方向において複数行の印字を行う場合には、後述する成形金型30の表面の上部側に対応する行のマーク6から印刷を開始し、下部側に対応する行のマーク6へと順に印字を行う。

【0038】

このように、本実施形態においては、電子計算機10にて管理されたマークデータに基づいて、インクジェットプリンタ40によりインクで熱可塑性樹脂フィルム5上にマーク6を印字しており、従来のようにマーク毎に専用のスクリーンを作製する必要がないため、従来方法に比べて作業負担を軽減することができる。また、必要な時に必要な分だけ熱可塑性樹脂フィルム5上にマーク6を印字すればよいので、従来方法のように見込発注により多量の廃棄物が発生することはない。

【0039】

また、本印字工程によれば、熱可塑性樹脂フィルム5に複数種のマーク6を一度に印字することができるので、複数の転写マーク材を用いて印字する必要がある従来方法に比べて、不良品が発生する可能性は極めて小さい。

【0040】

熱可塑性樹脂フィルム5への印字が終了すると、熱可塑性樹脂フィルム5の一端を保持するキャッチャー42により、熱可塑性樹脂フィルム5を後述する成形金型30の表面の面長方向の全長(周方向の全長)に、カットマージンを考慮した長さ(本実施形態においては、約10mm)を加算した長さ分だけ引出し、クロスカッター41により切断して1ロットの熱可塑性樹脂フィルム5とする(S3)。つまり、1ロットの熱可塑性樹脂フィルム5の面長方向の全長は、成形金型30の表面の面長方向の全長と略同一の長さにされている。

【0041】

次に、図3の(b)に示すように、マーク6が印字された熱可塑性樹脂フィルム5の印字面がベルト表面部材4の外表面と重なりあわされるように、ベルト表面部材4と熱可塑性樹脂フィルム5とを積層して積層物3とする(S4)。なお、ベルト表面部材4は、その外表面の全面が、1つ又は複数の熱可塑性樹脂フィルム5により被覆されている。

【0042】

次に、ベルト表面部材4と熱可塑性樹脂フィルム5からなる積層物3を予備圧着する(S5)。本製造方法においては、予備圧着は熱プレスにより行い、その圧着温度は100〜130℃、面圧は0.2〜0.4MPa、圧着時間は3〜20秒である。なお、この予備圧着工程は、従来の転写マーク材の転写工程と共通する部分が多いため、予備圧着の熱プレスは、従来の転写工程で使用されていた転写プレス装置を用いて行うこともできる。

【0043】

予備圧着された積層物3は、次の加硫成形工程において使用される成形金型30まで搬送される。なお、この搬送時において、予備圧着された積層物3は、図3の(c)に示すように、熱可塑性樹脂フィルム5によりマーク6は外部から保護されているので汚れることはない。またさらに、この熱可塑性樹脂フィルム5により、マーク6の模様(文字等)が崩れることなく、成形金型30まで積層物3を搬送することができる。

【0044】

次に、予備圧着された積層物3と、本体ゴム部材2とを熱可塑性樹脂フィルム5の融点以上の温度で一体的に加硫成形し(S6)、図3の(d)に示すように加硫スリーブを作製する。本製造方法においては、図5に示すように、円筒状の成形金型30を用いて加硫成形が行われる。

【0045】

加硫成形工程は公知の方法であり、概略は下記の通りである。まず、熱可塑性樹脂フィルム5の面長方向を成形金型30の外表面30aの周方向に合わせて接触するように、積層物3を外表面30aに積層させる。次に、この積層物3の上に接着ゴム層20を積層し、心線20aをスピニングする。そして、圧縮ゴム層21を積層してベルト成形体を形成し、このベルト成形体を熱可塑性樹脂フィルム5の融点以上の温度で加硫して加硫スリーブを作製する。加硫方法は公知の方法である。なお、この加硫時において、熱可塑性樹脂フィルム5は、成形金型30の外表面30aに圧接されるとともに、ベルト表面部材4の外表面に溶融付着される

【0046】

上記のように、熱可塑性樹脂フィルム5は、ベルト表面部材4に溶融付着されるものなので、熱可塑性樹脂フィルム5をベルト表面部材4から剥離する必要はなく、その結果、転写マーク材の基材をベルト表面部材から剥離する必要がある従来方法に比べて作業負担を軽減することができると共にスクラップの発生をなくすことができる。また、熱可塑性樹脂フィルムによりマーク6は外部から保護されているので、汚れることはない。

【0047】

次に、加硫スリーブの圧縮ゴム層21の表面を研削して、複数のV字状溝部21aを形成する(S7)。研削の方法は、具体的には、加硫スリーブを圧縮ゴム層21が表側に位置するように、駆動ローラと従動ローラとに掛架させて所定の張力下で走行させる。そして、回転させた研削ホイールを駆動ローラ又は従動ローラ近くに配置し、走行中の加硫スリーブの圧縮ゴム層に当接するように移動しつつ圧縮ゴム層21の表面に複数のV字状溝部を一度に研磨する。そして、複数のV字状溝部が形成された加硫スリーブから個々のマーク付き伝動ベルト1を切断する。なお、本実施形態においては、加硫スリーブの圧縮ゴム層21のV字状溝部は、上記のように研削ホイールを用いて形成しているが、これに限定されるものではなく、例えば、外型に複数のリブ刻印を有する成形金型を用いて、内周側から圧縮ゴム層を押圧して加硫することで、圧縮ゴム層にV字状溝部を形成してもよい。

【0048】

以上の工程を経ることにより。マーク付き伝動ベルト1が製造される。このようにして製造されたマーク付き伝動ベルト1は、熱可塑性樹脂フィルム5によりマーク6は外部から保護されているので、マーク付き伝動ベルト1が擦過衝撃を受ける環境において使用されていても、マーク6が消失することを抑制することができるので、その結果、長期間にわたってマーク6を鮮明に維持することができる。

【0049】

以上、本発明の実施形態について説明したが、具体例を例示したに過ぎず、特に本発明を限定するものではなく、具体的構成などは、適宜設計変更可能である。また、発明の実施形態に記載された、作用及び効果は、本発明から生じる最も好適な作用及び効果を列挙したに過ぎず、本発明による作用及び効果は、本発明の実施形態に記載されたものに限定されるものではない。

【0050】

例えば、本実施形態において、熱可塑性樹脂フィルム5にマーク6を印字する出力手段としてインクジェットプリンタ40を用いているが、これに限定されるものではなく、例えば、図6に示すように、サーマルプリンタ400を用いてもよい。つまり、電子計算機10から入力されたマークデータに基づいて、インクにより熱可塑性樹脂フィルム5にマークを印字する顔料系のプリントシステムであればよい。

【0051】

また、本実施形態においては、ベルト表面部材4はカバー帆布であるが、これに限定されるものではなく、ゴム素材、例えば短繊維を混入したゴム素材でもよい。

【符号の説明】

【0052】

1 伝動ベルト

2 本体ゴム部材

3 積層物

4 ベルト表面部材

5 熱可塑性樹脂フィルム

6 マーク

40 インクジェットプリンタ(出力手段)

400 サーマルプリンタ(出力手段)

【特許請求の範囲】

【請求項1】

本体ゴム部材と、該本体ゴム部材の外面に形成されたベルト表面部材と、熱可塑性樹脂フィルムとを備えたマーク付き伝動ベルトの製造方法であって、

出力手段によりインクで前記熱可塑性樹脂フィルム上にマークを裏文字状態で印字する印字工程と、

前記ベルト表面部材の外表面と、前記熱可塑性樹脂フィルムの印字面とが重ね合わさるように、該ベルト表面部材と該熱可塑性樹脂フィルムとを積層する積層工程と、

前記熱可塑性樹脂フィルムと前記ベルト表面部材との積層物を予備圧着する圧着工程と、

前記熱可塑性樹脂フィルムの融点以上の温度で、前記本体ゴム部材と前記積層物とを一体的に加硫成形する加硫成形工程と

を有することを特徴とするマーク付き伝動ベルトの製造方法。

【請求項2】

前記積層工程は、前記ベルト表面部材の外表面の全面を前記熱可塑性樹脂フィルムで被覆されるように、前記ベルト表面部材と前記熱可塑性樹脂フィルムとを積層する工程であることを特徴とする請求項1に記載のマーク付き伝動ベルトの製造方法。

【請求項3】

前記出力手段が、インクジェットプリンタ、又はサーマルプリンタであることを特徴とする請求項1又は2に記載のマーク付き伝動ベルトの製造方法。

【請求項4】

前記熱可塑性樹脂フィルムは、透明であり、且つ融点が70〜140℃の範囲内にある低融点の熱可塑性樹脂フィルムであることを特徴とする請求項1乃至3の何れか一項に記載のマーク付き伝動ベルトの製造方法。

【請求項5】

本体ゴム部材と、

前記本体ゴム部材の外面に形成されたベルト表面部材と、インクでマークが裏文字状態で印字されており、その印字面が該ベルト表面部材の外表面と重ね合わされた熱可塑性樹脂フィルムとからなる積層物と

を備え、

前記本体ゴム部材と前記積層物との一体的な加硫成形により、前記熱可塑性樹脂フィルムは前記ベルト表面部材の外表面に溶融付着されており、前記マークは前記熱可塑性樹脂フィルムと前記ベルト表面部材との間に介在されていることを特徴とするマーク付き伝動ベルト。

【請求項6】

前記熱可塑性樹脂フィルムは、前記ベルト表面部材の外表面の全面を被覆していることを特徴とする請求項5に記載のマーク付き伝動ベルト。

【請求項7】

前記熱可塑性樹脂フィルムは、透明であり、且つ融点が70〜140℃の範囲内にある低融点熱可塑性樹脂フィルムであることを特徴とする請求項5又は6に記載のマーク付き伝動ベルト。

【請求項8】

前記熱可塑性樹脂フィルムが、エチレン酢酸ビニル共重合体であることを特徴とする請求項7に記載のマーク付き伝動ベルト。

【請求項1】

本体ゴム部材と、該本体ゴム部材の外面に形成されたベルト表面部材と、熱可塑性樹脂フィルムとを備えたマーク付き伝動ベルトの製造方法であって、

出力手段によりインクで前記熱可塑性樹脂フィルム上にマークを裏文字状態で印字する印字工程と、

前記ベルト表面部材の外表面と、前記熱可塑性樹脂フィルムの印字面とが重ね合わさるように、該ベルト表面部材と該熱可塑性樹脂フィルムとを積層する積層工程と、

前記熱可塑性樹脂フィルムと前記ベルト表面部材との積層物を予備圧着する圧着工程と、

前記熱可塑性樹脂フィルムの融点以上の温度で、前記本体ゴム部材と前記積層物とを一体的に加硫成形する加硫成形工程と

を有することを特徴とするマーク付き伝動ベルトの製造方法。

【請求項2】

前記積層工程は、前記ベルト表面部材の外表面の全面を前記熱可塑性樹脂フィルムで被覆されるように、前記ベルト表面部材と前記熱可塑性樹脂フィルムとを積層する工程であることを特徴とする請求項1に記載のマーク付き伝動ベルトの製造方法。

【請求項3】

前記出力手段が、インクジェットプリンタ、又はサーマルプリンタであることを特徴とする請求項1又は2に記載のマーク付き伝動ベルトの製造方法。

【請求項4】

前記熱可塑性樹脂フィルムは、透明であり、且つ融点が70〜140℃の範囲内にある低融点の熱可塑性樹脂フィルムであることを特徴とする請求項1乃至3の何れか一項に記載のマーク付き伝動ベルトの製造方法。

【請求項5】

本体ゴム部材と、

前記本体ゴム部材の外面に形成されたベルト表面部材と、インクでマークが裏文字状態で印字されており、その印字面が該ベルト表面部材の外表面と重ね合わされた熱可塑性樹脂フィルムとからなる積層物と

を備え、

前記本体ゴム部材と前記積層物との一体的な加硫成形により、前記熱可塑性樹脂フィルムは前記ベルト表面部材の外表面に溶融付着されており、前記マークは前記熱可塑性樹脂フィルムと前記ベルト表面部材との間に介在されていることを特徴とするマーク付き伝動ベルト。

【請求項6】

前記熱可塑性樹脂フィルムは、前記ベルト表面部材の外表面の全面を被覆していることを特徴とする請求項5に記載のマーク付き伝動ベルト。

【請求項7】

前記熱可塑性樹脂フィルムは、透明であり、且つ融点が70〜140℃の範囲内にある低融点熱可塑性樹脂フィルムであることを特徴とする請求項5又は6に記載のマーク付き伝動ベルト。

【請求項8】

前記熱可塑性樹脂フィルムが、エチレン酢酸ビニル共重合体であることを特徴とする請求項7に記載のマーク付き伝動ベルト。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−903(P2012−903A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−138987(P2010−138987)

【出願日】平成22年6月18日(2010.6.18)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月18日(2010.6.18)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

[ Back to top ]