マーク位置検出方法および装置

【課題】露光装置において、デバイス製造現場で発生するWISを高精度に補正するアライメント方法を提供する。

【解決手段】マーク信号の特徴を定量的に表した複数のマーク特徴量を算出し、各マーク特徴量からWIS予測量を算出してアライメント結果を補正する。各マーク特徴量からWIS予測量を算出するための変換係数は、デバイス製造現場で実施する重ね合わせ検査の結果を露光装置へ入力することで更新する。これにより、デバイス製造プロセスが変化するような状況においても、WISを除去した高精度なアライメントを行うことが可能となる。また、各ショットのマーク特徴量を統計計算して「マーク特徴量のショット配列成分」を算出し、重ね合わせ検査の結果より更新した「各ショット配列成分の変換係数」を用いて、「ショット配列補正値のWIS予測量」を算出し、アライメント時のショット配列補正値を補正する。

【解決手段】マーク信号の特徴を定量的に表した複数のマーク特徴量を算出し、各マーク特徴量からWIS予測量を算出してアライメント結果を補正する。各マーク特徴量からWIS予測量を算出するための変換係数は、デバイス製造現場で実施する重ね合わせ検査の結果を露光装置へ入力することで更新する。これにより、デバイス製造プロセスが変化するような状況においても、WISを除去した高精度なアライメントを行うことが可能となる。また、各ショットのマーク特徴量を統計計算して「マーク特徴量のショット配列成分」を算出し、重ね合わせ検査の結果より更新した「各ショット配列成分の変換係数」を用いて、「ショット配列補正値のWIS予測量」を算出し、アライメント時のショット配列補正値を補正する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マークを撮像して得られたマーク信号から前記マークの位置を検出する方法および装置に関する。本発明は特に「ウエハプロセス誤差(以下、WIS(Wafer Induced shift))」を発生しうる状況において、アライメントを高精度に行うためのマーク位置検出方法および装置に適用して好適である。

【背景技術】

【0002】

半導体デバイス製造用の投影露光装置においては、回路の微細化及び高密度化に伴い、レチクル面上の回路パターンをウエハ面上により高い解像力で投影露光できることが要求されている。回路パターンの投影解像力は投影光学系の開口数(NA)と露光波長に依存するので、高解像度化の方法としては、投影光学系のNAを大きくする方法や露光波長をより短波長化する方法が採用されている。後者の方法に関し、露光光源は、g線からi線に移行し、更にi線からエキシマレーザに移行しつつある。また、エキシマレーザにおいても、その発振波長が248nm及び193nmの露光装置が既に実用化され使用されている。現在では13nmのEUV露光方式が次世代の露光方式の候補として検討されている。

【0003】

また、半導体デバイスの製造プロセスも多様化しており、露光装置の深度不足の問題を解決する平坦化技術として、CMP(Chemical Mechanical Polishing)プロセス等の技術も注目されている。

また、半導体デバイスの構造や材料も多種多様である。例えば、GaAs、InP等の化合物を組み合わせて構成したP−HEMT(Pseudomorphic High Electron Mobility Transistor)やM−HEMT(Metamorphe−HEMT)が提案されている。また、SiGe、SiGeC等を使用したHBT(Heterojunction Bipolar Transistor)が提案されている。

【0004】

一方、回路パターンの微細化に伴い、回路パターンが形成されているレチクルとそれが投影されるウエハとを高精度にアライメントすることも要求されている。その必要精度は回路線幅の1/3であり、例えば、現状の90nmデザインにおける必要精度はその1/3の30nmである。

【0005】

しかし、ウエハアライメントを実施する際には、製造プロセスに起因するWISが発生することがあり、半導体デバイスの性能、及び半導体デバイス製造の歩留まりを低下させる要因となっていた。WISとは、製造プロセス起因で発生するアライメントマークをアライメントする際の、位置合わせずれ量のことである。WISを発生させる要因の一例としては、CMP工程等の平坦化プロセスの影響により、アライメントマークの構造が非対称となってしまうものや、ウエハに塗布するレジスト形状が非対称になるものがある。更に、半導体デバイスは複数のプロセスを経て作成されるため、プロセス毎にアライメントマークの光学条件が変わり、WISがばらつくことも問題となっていた。

【0006】

これに対処するため、従来のウエハアライメントでは複数のアライメントパラメータを用意し、プロセス毎に最適なアライメントパラメータを決定していた。しかしながら、アライメントパラメータを決定するには、実際に幾つかのアライメントパラメータでウエハを露光し重ね合わせ検査を実施する必要があり、多大な時間を要することが問題であった。こうした問題に鑑み、特許文献1ではアライメントパラメータを最適化すること無しに、WISを除去した高精度なアライメントを行う方法を提案している。これは、「アライメントマーク信号の非対称性やコントラストを定量化した値(以下、特徴量)」を用いてアライメント結果からWISを補正するものである。

【特許文献1】特開2003−203846号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

特許文献1のアライメント方法では、複数の特徴量を個別に補正値として使用していた。しかしながら、実際にデバイス製造現場で問題となっているWISは、各種特徴量の相互作用により複雑に変化するため、特徴量を個別に補正値とする手法では高精度にWISを補正することができなかった。さらに、特徴量を補正値に変換するための係数が、新規のデバイス製造プロセスや、デバイス製造プロセスの条件が大きく変わった際に変化してしまう問題があった。

本発明の課題は、上記従来技術の問題点に、デバイス製造に適用されて、ウエハ製造プロセスの影響により発生する位置合わせずれ量を低減させることにある。特に、デバイス製造プロセスが変化する場合においても、デバイス製造現場で発生するWISを除去したアライメントを可能にすることにある。

【課題を解決するための手段】

【0008】

上記の課題を解決するために、本発明に係る第1のマーク位置検出方法は、マークを撮像して得られたマーク信号から前記マークの位置を検出する方法であって、マーク信号の特徴量を算出する工程と、算出したマーク信号の特徴量に変換係数を乗ずる工程と、変換係数を乗じたマーク信号の特徴量から位置合わせずれ量の予測量を算出する工程と、算出した位置合わせずれ量の予測量を用いて検出したマーク位置から位置合わせずれ量を除去する工程と、を有することを特徴とする。

【0009】

また、本発明に係る第2のマーク位置検出方法は、マークを撮像して得られたマーク信号から前記マークの位置を検出する方法であって、マーク信号の特徴量を算出する工程と、算出したマーク信号の特徴量からウエハ内ショット配列のシフト成分、倍率成分および回転成分のいずれか1つ以上を算出する工程と、算出したショット配列成分のマーク信号の特徴量に変換係数を乗ずる工程と、変換係数を乗じたショット配列成分のマーク信号の特徴量からショット配列成分の位置合わせずれ量の予測量を算出する工程と、算出したショット配列成分の位置合わせずれ量の予測量を用いて検出したショット配列補正値から位置合わせずれ量を除去する工程と、を有することを特徴とする。

【0010】

また、本発明に係る第1のマーク位置検出装置は、マークを撮像して得られたマーク信号から前記マークの位置を検出する装置であって、マーク信号の特徴量を算出する手段と、算出したマーク信号の特徴量に変換係数を乗ずる手段と、変換係数を乗じたマーク信号の特徴量から位置合わせずれ量の予測量を算出する手段と、算出した位置合わせずれ量の予測量を用いて検出したマーク位置から位置合わせずれ量を除去する手段と、を有することを特徴とする。

【0011】

さらに、本発明に係る第2のマーク位置検出装置は、マークを撮像して得られたマーク信号から前記マークの位置を検出する装置であって、マーク信号の特徴量を算出する手段と、算出したマーク信号の特徴量からウエハ内ショット配列のシフト成分、倍率成分および回転成分のいずれか1つ以上を算出する手段と、算出したショット配列成分のマーク信号の特徴量に変換係数を乗ずる手段と、変換係数を乗じたショット配列成分のマーク信号の特徴量からショット配列成分の位置合わせずれ量の予測量を算出する手段と、算出したショット配列成分の位置合わせずれ量の予測量を用いて検出したショット配列補正値から位置合わせずれ量を除去する手段と、を有することを特徴とする。

【発明の効果】

【0012】

本発明によれば、デバイス製造現場のプロセス状況に関係なく、デバイス製造現場で発生するWISを除去したアライメントが可能となる。ひいては、半導体デバイス製造工程においての歩留まりを向上させることができる。

【発明を実施するための最良の形態】

【0013】

本発明の好ましい実施の形態において、本発明は、半導体ウエハに、レチクルやマスクのパターン像を露光する露光装置に適用される。本実施形態に係るアライメント方法は、マーク信号の特徴を定量的に表した複数のマーク特徴量を算出し、各マーク特徴量からWIS予測量を算出し、算出したWIS予測量を用いてアライメント結果を補正する。その際、各マーク特徴量からWIS予測量を算出するための変換係数は、デバイス製造現場で実施する重ね合わせ検査の結果を露光装置へ入力することで更新する。

【0014】

これにより、アライメントパラメータを最適化することなく、デバイス製造プロセスが変化するような状況においても、WISを除去した高精度なアライメントを行うことが可能となる。

【0015】

また、各ショットのマーク特徴量を統計計算して「マーク特徴量のショット配列成分」を算出し、重ね合わせ検査の結果より更新した「各ショット配列成分の変換係数」を用いて、「ショット配列補正値のWIS予測量」を算出する。そして、アライメント時のショット配列補正値を補正することで、デバイス製造現場で問題となっているショット配列成分のWISのみを高精度に補正することが可能となる。また、ショット配列成分間で変換係数が異なる場合でもWISを高精度に補正することが可能となる。ここで、「ショット配列成分」は、例えば、ウエハ内ショット配列のシフト成分、倍率成分および回転成分のいずれか1つ以上を指す。

【0016】

前記マーク信号の特徴量は、例えば、マーク信号の非対称性を表す量、マーク信号のコントラスト、マーク信号のS/Nを表す量、マーク信号の形状を表す量の1つ以上を用いて算出される。

前記変換係数は、例えば、位置合わせずれ量の検査結果と位置合わせずれ量の予測量から算出される。または、マーク位置検出位置を補正するための固定補正量と位置合わせずれ量の予測量から算出される。また、ショット配列のシフト成分、倍率成分および回転成分のいずれか1つの値または2以上の値の平均値とすることもできる。

【実施例】

【0017】

以下、添付図面を参照しながら本発明の好適な実施例を説明する。以下の実施例は、露光装置に本発明を適用したときの実施例である。

[実施例1]

図1は本発明の一実施例に係る半導体露光装置の概略図である。図1において、露光装置1は、ある回路パターンの描画されたレチクル2を縮小投影する縮小投影光学系3と前工程で下地パターンおよびアライメントマークの形成されたウエハ4を保持するウエハチャック5を有する。また、ウエハ4を所定の位置に位置決めするウエハステージ6と、ウエハ4上のアライメントマーク11(図2)の位置を計測するアライメント検出光学系7を有する。さらに、アライメント検出光学系7からの信号を処理するアライメント信号処理部31と、アライメント信号処理部31からの信号に基づいてウエハステージ6を駆動する等、露光装置1全体の動作を制御する中央処理装置32を有する。

【0018】

図2はアライメント検出光学系7の主要構成要素を示したものである。光源8からの照明光は、ビームスプリッタ9で反射し、レンズ10を通り、ウエハ4上のアライメントマーク11を照明する。アライメントマーク11からの回折光はレンズ10、ビームスプリッタ9、レンズ12を通り、ビームスプリッタ13で分割され、それぞれCCDセンサ(撮像素子)14、15で受光させる。ここで、アライメントマーク11は、レンズ10、12により分解能が計測精度を満たすことができる倍率で拡大され、CCDセンサ14、15に結像される。CCDセンサ14と15はそれぞれ、アライメントマーク11のX方向のずれ計測用と、アライメントマーク11のY方向のずれ計測用になっており、光軸に対して90度回転させて設置している。X方向とY方向の計測原理は同じなので、以下はX方向の位置計測についてのみ記述する。

【0019】

図3は位置計測に用いるアライメントマーク11の一例を示す。図3に示す例では、計測方向(X方向)と非計測方向(Y方向)に所定の長さの短冊型アライメントマーク20が、X方向に所定の間隔で複数本並んでいる。このとき、アライメントマーク11の断面構造はエッチング処理によって凹形状をしており、アライメントマーク11上にはレジスト21が塗布されている。

【0020】

図4は、複数本のアライメントマーク20に照明光を照射して得られる反射光をCCDセンサ14で受光したときの、マーク信号の一例を示す。図4の各マーク信号22に対して、各マーク位置を検出する。最終的に各マーク位置の平均値を求め、アライメントマーク位置xとして検出する。

【0021】

図10および図11は、本発明の実施例1において図1の露光装置が実行するアライメント方法を示すアライメント工程および変換係数更新工程のフローチャートである。以下これに沿って説明する。

まず、図10のアライメント工程において、ステップS101でウエハ4を露光装置1に搬入する。

次に、ステップS102では、図2〜図4を用いて上述したようにしてウエハ4上のアライメントマーク11の位置xを検出する。

【0022】

次に、ステップS103で、「マーク信号の特徴を定量的に表した値(以下、マーク特徴量W)」を算出する。マーク特徴量Wはマーク信号の非対称量S、マーク信号のコントラストC、マーク信号の形状Pを使って表される式1を用いて算出する。なお、上記のS、C、Pに加えて、またはいずれかに代えてマーク信号のS/Nを用いても良い。

【0023】

【数1】

式1において、A、a、b、cはマーク特徴量とWISとの関係から求まる定数である。

【0024】

マーク信号の非対称量Sは図5のマーク信号の「右側処理領域Rw(以下、右ウインドウ)」と「左側処理領域Lw(以下、左ウインドウ)」に対して式2で定義する。

【0025】

【数2】

【0026】

マーク信号のコントラストCは図6のマーク信号の右ウインドウRwと左ウインドウLwに対して式3で定義する。

【0027】

【数3】

【0028】

マーク信号形状Pは図7のマーク信号の右ウインドウRwと左ウインドウLwに対して式4で定義する。

【0029】

【数4】

【0030】

マーク特徴量WとWISに相関があることは、実際にWISが発生しているウエハを使用した実験によって確認できており、例えば図8のような相関関係となる。つまりマーク特徴量Wを求めることで「マーク信号が発生させる予測WIS量(以下、WIS予測量We)」を知ることが可能となる。WIS予測量Weの算出は、ステップS104で、図8の近似直線の傾きにより決まる変換係数Eを用いて行う(式5)。

【0031】

【数5】

【0032】

マーク特徴量WとWIS予測量Weの近似直線の傾きは、デバイス製造プロセスが変わることで変化することが分かっており、式5の変換係数Eは固定値とはならない。したがって、ある条件下のマーク特徴量WとWIS予測量Weの関係から算出した変換係数Eを、全てのデバイス製造プロセスに使用することは難しい。本実施例では、デバイス製造プロセスでウエハの露光後に、重ね合わせ検査装置等により検査される「実際のアライメント誤差量(以下、重ね合わせ検査結果)」を、露光装置にフィードバックすることで、変換係数Eを更新することを特徴としている。なお、重ね合わせ検査結果を露光装置にフィードバックする工程の詳細については後述する。

【0033】

次に、ステップS105で、上記で算出したWIS予測量Weを使って、式6により、検出したアライメントマーク位置(x,y)からWISを補正したマーク位置(x´,y´)を算出する。

【0034】

【数6】

【0035】

次に「ウエハ上の全ショット内から選択した数ショット(以下、サンプルショット)」に対して、ステップS102〜S105を繰り返しながら、各サンプルショットのアライメントマーク位置とマーク特徴量Wを順次算出する。さらに、WISを補正したマーク値(x´,y´)を算出する。

【0036】

次に、ステップS106で、各サンプルショットのアライメントマーク位置を統計計算して全ショット配列の補正値を算出するグローバルアライメントを実施する。グローバルアライメントの詳細については特開昭63−232321号で提案されており、以下グローバルアライメントの計算方法のみ簡単に説明する。

【0037】

ウエハのずれ量は、X方向のシフトSxと、Y方向のシフトSyと、X軸に対する回転θxと、Y軸に対する回転θyと、X方向の倍率Bxと、Y方向の倍率Byのパラメータで記述できる。各サンプルショットの計測値Aiは、計測ショット番号をIとすると、式7によって決定される。なお、ここでの(xi,yi)は式6でWISを補正した後の計測値とする。

【0038】

【数7】

【0039】

各サンプルショットのアライメントマーク設計位置座標Diは、式8によって決定される。

【0040】

【数8】

【0041】

グローバルアライメントでは、先に示したウエハの位置ずれを表す6つのパラメータ(Sx,Sy,θx,θy,Bx,By)を用いて、以下の1次座標変換D´iを行う。D´iは式9によって決定される。

【0042】

【数9】

式ではθx、θyは微小量であるためcosθ=1、sinθ=θを用いた。またBx≒1、By≒1のため、θx*Bx=θx、θy*By=θy等の近似を用いた。

【0043】

図9に示すようにWで示す位置にウエハ上のアライメントマークがあり、設計上の位置であるMの位置からAiだけずれており、座標変換D´iを行うとウエハ上のアライメントマークの位置ずれは「Ri(以下、補正残差Ri)」となる。ここで、図9は座標変換D´iと補正残差Riを示す概略図である。補正残差Riは式10によって決定される。

【0044】

【数10】

【0045】

グローバルアライメントでは各サンプルショットでの補正残差Riが最小になるように最小二乗法を適用している。すなわち、補正残差Riの平均二乗和Vを最小とする(Sx,Sy,θx,θy,Bx,By)を算出する。Vは式11および式12により決定される。

【0046】

【数11】

【0047】

【数12】

【0048】

式11および式12に、各サンプルショットでの計測値(xi,yi)および設計位置座標(Xi,Yi)を代入して(Sx,Sy,θx,θy,Bx,By)を求める。以上でグローバルアライメントによる全ショット配列の補正値算出は終了する。

【0049】

次に、各マークのWIS予測量Weに対してグローバルアライメント演算を実施して「ショット配列補正値のWIS予測量(WeSx,WeSy,Weθx,Weθy,WeBx,WeBy)」を算出する。ショット配列補正値のWIS予測量(WeSx,WeSy,Weθx,Weθy,WeBx,WeBy)は、ステップS107のグローバルアライメントで、各ショットの計測値(式7)を各ショットのWIS予測量(式13)に置き換えて、式8〜式12まで同様の計算をすることで算出する。

【0050】

【数13】

【0051】

なお、ショット配列補正値のWIS予測量(WeSx,WeSy,Weθx,Weθy,WeBx,WeBy)は、ショット配列補正値(Sx,Sy,θx,θy,Bx,By)と同様の成分で構成される。このWIS予測量は、ウエハをアライメントした際に、露光装置の外部にある記憶領域(不図示)に保存しておく。

【0052】

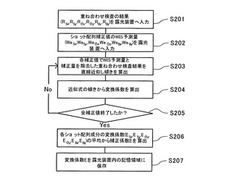

次に、重ね合わせ検査結果を露光装置へフィードバックすることで、変換係数Eを更新する工程について、図11のフローチャートに沿って説明する。まずステップS201で、重ね合わせ検査結果を露光装置に入力する。重ね合わせ検査結果は、デバイス製造プロセスで通常実施する検査結果をそのまま使用可能で、「ショット配列のずれ量(RSx,RSy,Rθx,Rθy,RBx,RBy)」形式で露光装置へ入力する。

次に、ステップS202で、重ね合わせ検査を実施したウエハを露光装置でアライメントした際の、ショット配列補正値のWIS予測量(WeSx,WeSy,Weθx,Weθy,WeBx,WeBy)を露光装置へ入力する。

【0053】

次に、ステップS203で重ね合わせ検査結果RSxに露光時に補正したWIS予測量WeSxを加味した(RSx+WeSx)を算出して、WeSxと直線近似し、近似式の傾きを算出する。これにより、重ね合わせ検査結果が0になるように変換係数ESxを学習させる。

次に、ステップS204で、近似式の傾きより式5の変換係数ESxを求める。同様にステップS203〜S204を各ショット配列成分に対して繰り返し行い、全てのショット配列成分の変換係数(ESx,ESy,Eθx,Eθy,EBx,EBy)を算出する。

次に、ステップS205で、式14により各ショット配列成分の変換係数(ESx,ESy,Eθx,Eθy,EBx,EBy)を平均化し、最終的な変換係数Eを求める。

【0054】

【数14】

【0055】

そして、露光装置内の記憶領域(不図示)の変換係数Eを更新し、一連の変換係数更新工程を終了する。本実施例によれば、デバイス製造プロセスによる変化の影響を受けずに、WISを高精度に補正したアライメントが実現できる。

【0056】

なお、本実施例のアライメントマーク11は図3の形に限定するものではない。また、マーク特徴量Wの算出方法は上記に限定するものではなくWISと相関のある値であれば何を用いても良い。また、ショット配列補正値のWIS予測量(WeSx,WeSy,Weθx,Weθy,WeBx,WeBy)は、露光装置内に記憶領域を設けて保存しておき、変換係数の更新時は、重ね合わせ検査結果のみを露光装置へ入力するようにしてもいい。また、変換係数の算出に使用するショット配列成分は、全て使用する上記の形に限定するものではなく、1個以上の任意のショット配列成分を選択して使用してもいい。

【0057】

[実施例2]

実施例2では、重ね合わせ検査結果から各ショット配列の変換係数(ESx,ESy,Eθx,Eθy,EBx,EBy)を個別に更新する。そして、個別の変換係数を使ってショット配列補正値のWIS予測量(WeSx,WeSy,Weθx,Weθy,WeBx,WeBy)を算出する。さらに、このWIS予測量を用いてグローバルアライメント時のショット配列補正値(Sx,Sy,θx,θy,Bx,By)を補正する。

【0058】

図12および図13のフローチャートを使って説明する。図12のステップS301〜S308までのアライメント工程と図13のS401〜S405までの変換係数更新工程以外は、装置全体の構成および装置全体の動作に関して実施例1と同じである。

まず、本実施例のアライメント工程について、図12のフローチャートを使って説明する。ウエハ搬入からマーク特徴量Wを算出するまでのステップS301〜S303は、実施例1のステップS101〜S103と同様である。本実施例では、ステップS305で各ショットの計測値を、そのまま式7に適用してグローバルアライメントを行い、ショット配列補正値(Sx,Sy,θx,θy,Bx,By)を算出する。次に、ステップS306で、各ショットの計測値(式7)を、各ショットのマーク特徴量W(式15)に置き換えて、式8〜式12まで同様の計算をすることで、マーク特徴量のショット配列成分(WSx,WSy,Wθx,Wθy,WBx,WBy)を算出する。

【0059】

【数15】

【0060】

次に、ステップS307で、露光装置内に記憶してある各ショット配列成分の変換係数(ESx,ESy,Eθx,Eθy,EBx,EBy)とマーク特徴量のショット配列成分(WSx,WSy,Wθx,Wθy,WBx,WBy)から、式16に代入する。これにより、ショット配列補正値のWIS予測量(WeSx,WeSy,Weθx,Weθy,WeBx,WeBy)を算出する。

【0061】

【数16】

【0062】

そして、ステップS308において、デバイス製造現場で問題となっているショット配列補正値を式17で補正し、一連のアライメント工程を終了する。

【0063】

【数17】

【0064】

次に、本実施例の変換係数更新工程について、図13のフローチャートを使って説明する。

重ね合わせ検査結果を露光装置へ入力して、各ショット配列成分の変換係数(ESx,ESy,Eθx,Eθy,EBx,EBy)を算出するまでの工程(ステップS401〜S405)は実施例1のステップS201〜S205までと同じである。本実施例では、ステップS406で露光装置内の記憶領域(不図示)の各ショット配列成分の変換係数(ESx,ESy,Eθx,Eθy,EBx,EBy)を更新し、一連の変換係数更新工程を終了する。本実施例を用いることで、特定のショット配列成分のWISのみを補正することが可能となり、問題となっていない他成分へ影響を与えること無く、高精度なアライメントが実現できる。また、各ショット配列成分で変換係数が異なる場合に、他成分の影響を受けずに高精度な補正が可能となる。

【0065】

[実施例3]

実施例3は、アライメントオフセットを使ってWISを除去しているデバイス製造工程に、本発明を適用したときの実施例である。図14は、本実施例の変換係数更新工程を示すフローチャートである。本実施例の動作は、ステップS501〜S506までの変換係数更新工程以外は、装置全体の構成および装置全体の動作に関して実施例1と同じである。

【0066】

まず、アライメントオフセットについて説明する。アライメントオフセットは、ウエハの処理ロット毎に露光装置へ入力する値で、ショット配列の補正値(Sx,Sy,θx,θy,Bx,By)に対し既知の固定位置ずれ量を除去するものである。通常のデバイス製造工程では、このアライメントオフセットに、同一製造工程のロットを露光した際の、重ね合わせ検査結果を入力する。これにより、同一製造工程の重ね合わせずれ量を0に追い込むことを目的としている。アライメントオフセットを入力した場合の最終的なショット配列の補正値(Sx´,Sy´,θx´,θy´,Bx´,By´)は、アライメントオフセットを(ASx,ASy,Aθx,Aθy,ABx,ABy)とすると式18となる。

【0067】

【数18】

【0068】

通常のデバイス製造工程では、このアライメントオフセットを、事前の処理ロットの重ね合わせ検査結果を元に算出し、露光装置へ入力するシステムを有している。本実施例のアライメント工程では、ショット配列の補正値(Sx,Sy,θx,θy,Bx,By)を補正するのに、アライメントオフセット(ASx,ASy,Aθx,Aθy,ABx,ABy)は使用しない。式17に示したWIS予測量(WeSx,WeSy,Weθx,Weθy,WeBx,WeBy)を使用する。よって、一連のアライメント工程は、実施例2のステップS301〜S308と同じである。

【0069】

本実施例の変換係数算出工程では、ステップS501で、露光装置にアライメントオフセットを入力する。次に、ステップS502で、ステップS202と同様にショット配列補正値のWIS予測量(WeSx,WeSy,Weθx,Weθy,WeBx,WeBy)を入力する。次に、ステップS503で、アライメントオフセットASxとWeSxを直線近似し、近似式の傾きを算出する。次に、ステップS504で、近似式の傾きより式5の変換係数ESxを求める。同様にステップS503〜S504を各ショット配列成分に対して繰り返し行い、全てのショット配列成分の変換係数(ESx,ESy,Eθx,Eθy,EBx,EBy)を算出する。その後の変換係数保存工程(ステップ506)はステップS206と同じである。

【0070】

本実施例を適用することで、デバイス製造工程でアライメントオフセットを露光装置へ入力するためのシステムを、そのまま使用して、容易に本発明を適用することが可能となる。

なお、本実施例を、各ショット配列成分の変換係数を使用する実施例2に適用することは容易に可能である。

【0071】

本発明では、変換係数を学習したWIS予測量を用いて、ショット配列の補正値(Sx,Sy,θx,θy,Bx,By)を補正する。これにより、本発明は、CMP等の条件が変わることによるデバイス製造プロセスの変化があっても、オフセットによる補正を必要としないオフセットレスで追従が可能となる効果がある。

【0072】

すなわち、本発明では、デバイス製造現場のプロセス状況に関係なく、デバイス製造現場で発生するWISを除去したアライメントが可能となる。ひいては、半導体デバイス製造工程においての歩留まりを向上させることができる。

【0073】

[デバイス製造方法の実施例]

次に、図15および図16を参照して、上述の露光装置を利用したデバイス製造方法の実施例を説明する。図15は、デバイス(ICやLSIなどの半導体チップ、LCD、CCD等)の製造を説明するためのフローチャートである。ここでは、半導体チップの製造方法を例に説明する。

ステップ1(回路設計)では半導体デバイスの回路設計を行う。ステップ2(マスク製作)では設計した回路パターンに基づいてマスク(原版またはレチクルともいう)を製作する。ステップ3(ウエハ製造)ではシリコン等の材料を用いてウエハ(基板ともいう)を製造する。ステップ4(ウエハプロセス)は前工程と呼ばれ、マスクとウエハを用いて、上記の露光装置によりリソグラフィ技術を利用してウエハ上に実際の回路を形成する。ステップ5(組立)は、後工程と呼ばれ、ステップ4によって作製されたウエハを用いて半導体チップ化する工程であり、アッセンブリ工程(ダイシング、ボンディング)、パッケージング工程(チップ封入)等の組立工程を含む。ステップ6(検査)では、ステップ5で作製された半導体デバイスの動作確認テスト、耐久性テスト等の検査を行う。こうした工程を経て半導体デバイスが完成し、それが出荷(ステップ7)される。

【0074】

図16は、ステップ4のウエハプロセスの詳細なフローチャートである。ステップ11(酸化)では、ウエハの表面を酸化させる。ステップ12(CVD)では、ウエハの表面に絶縁膜を形成する。ステップ13(電極形成)では、ウエハ上に電極を蒸着によって形成する。ステップ14(イオン打込み)では、ウエハにイオンを打ち込む。ステップ15(レジスト処理)では、ウエハに感光剤を塗布する。ステップ16(露光)では、露光装置によってマスクの回路パターンをウエハに露光する。ステップ17(現像)では、露光したウエハを現像する。ステップ18(エッチング)では、現像したレジスト像以外の部分を削り取る。ステップ19(レジスト剥離)では、エッチングが済んで不要となったレジストを取り除く。これらのステップを繰り返し行うことによってウエハ上に多重に回路パターンが形成される。

【図面の簡単な説明】

【0075】

【図1】本発明の一実施例に係る半導体露光装置の概略を示す図である。

【図2】図1における位置検出光学系をより詳細に示す図である。

【図3】図2における位置検出用マーク構造の一例を示す図である。

【図4】図3のマークより得られるマーク信号の一例を示す図である。

【図5】本発明の実施例1に係るマーク特徴量の説明図である。

【図6】本発明の実施例1に係るマーク特徴量の説明図である。

【図7】本発明の実施例1に係るマーク特徴量の説明図である。

【図8】本発明の実施例1に係るマーク特徴量の説明図である。

【図9】本発明の実施例1に係るグローバルアライメントの説明図である。

【図10】本発明の実施例1に係るアライメント工程のフローチャートである。

【図11】本発明の実施例1に係る変換係数更新工程のフローチャートである。

【図12】本発明の実施例2に係るアライメント工程のフローチャートである。

【図13】本発明の実施例2に係る変換係数更新工程のフローチャートである。

【図14】本発明の実施例3に係る変換係数更新工程のフローチャートである。

【図15】露光装置を使用したデバイスの製造を説明するためのフローチャートである。

【図16】図15に示すフローチャートにおけるステップ4のウエハプロセスの詳細なフローチャートである。

【符号の説明】

【0076】

1 露光装置

2 レチクル

3 縮小投影光学系

4 ウエハ

5 ウエハチャック

6 ウエハステージ

7 アライメント検出光学系

8 光源

9、13 ビームスプリッタ

10、12 レンズ

11 アライメントマーク

14、15 CCDセンサ

20 短冊型アライメントマーク

21 レジスト

22 マーク信号

31 アライメント信号処理部

32 中央処理装置

【技術分野】

【0001】

本発明は、マークを撮像して得られたマーク信号から前記マークの位置を検出する方法および装置に関する。本発明は特に「ウエハプロセス誤差(以下、WIS(Wafer Induced shift))」を発生しうる状況において、アライメントを高精度に行うためのマーク位置検出方法および装置に適用して好適である。

【背景技術】

【0002】

半導体デバイス製造用の投影露光装置においては、回路の微細化及び高密度化に伴い、レチクル面上の回路パターンをウエハ面上により高い解像力で投影露光できることが要求されている。回路パターンの投影解像力は投影光学系の開口数(NA)と露光波長に依存するので、高解像度化の方法としては、投影光学系のNAを大きくする方法や露光波長をより短波長化する方法が採用されている。後者の方法に関し、露光光源は、g線からi線に移行し、更にi線からエキシマレーザに移行しつつある。また、エキシマレーザにおいても、その発振波長が248nm及び193nmの露光装置が既に実用化され使用されている。現在では13nmのEUV露光方式が次世代の露光方式の候補として検討されている。

【0003】

また、半導体デバイスの製造プロセスも多様化しており、露光装置の深度不足の問題を解決する平坦化技術として、CMP(Chemical Mechanical Polishing)プロセス等の技術も注目されている。

また、半導体デバイスの構造や材料も多種多様である。例えば、GaAs、InP等の化合物を組み合わせて構成したP−HEMT(Pseudomorphic High Electron Mobility Transistor)やM−HEMT(Metamorphe−HEMT)が提案されている。また、SiGe、SiGeC等を使用したHBT(Heterojunction Bipolar Transistor)が提案されている。

【0004】

一方、回路パターンの微細化に伴い、回路パターンが形成されているレチクルとそれが投影されるウエハとを高精度にアライメントすることも要求されている。その必要精度は回路線幅の1/3であり、例えば、現状の90nmデザインにおける必要精度はその1/3の30nmである。

【0005】

しかし、ウエハアライメントを実施する際には、製造プロセスに起因するWISが発生することがあり、半導体デバイスの性能、及び半導体デバイス製造の歩留まりを低下させる要因となっていた。WISとは、製造プロセス起因で発生するアライメントマークをアライメントする際の、位置合わせずれ量のことである。WISを発生させる要因の一例としては、CMP工程等の平坦化プロセスの影響により、アライメントマークの構造が非対称となってしまうものや、ウエハに塗布するレジスト形状が非対称になるものがある。更に、半導体デバイスは複数のプロセスを経て作成されるため、プロセス毎にアライメントマークの光学条件が変わり、WISがばらつくことも問題となっていた。

【0006】

これに対処するため、従来のウエハアライメントでは複数のアライメントパラメータを用意し、プロセス毎に最適なアライメントパラメータを決定していた。しかしながら、アライメントパラメータを決定するには、実際に幾つかのアライメントパラメータでウエハを露光し重ね合わせ検査を実施する必要があり、多大な時間を要することが問題であった。こうした問題に鑑み、特許文献1ではアライメントパラメータを最適化すること無しに、WISを除去した高精度なアライメントを行う方法を提案している。これは、「アライメントマーク信号の非対称性やコントラストを定量化した値(以下、特徴量)」を用いてアライメント結果からWISを補正するものである。

【特許文献1】特開2003−203846号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

特許文献1のアライメント方法では、複数の特徴量を個別に補正値として使用していた。しかしながら、実際にデバイス製造現場で問題となっているWISは、各種特徴量の相互作用により複雑に変化するため、特徴量を個別に補正値とする手法では高精度にWISを補正することができなかった。さらに、特徴量を補正値に変換するための係数が、新規のデバイス製造プロセスや、デバイス製造プロセスの条件が大きく変わった際に変化してしまう問題があった。

本発明の課題は、上記従来技術の問題点に、デバイス製造に適用されて、ウエハ製造プロセスの影響により発生する位置合わせずれ量を低減させることにある。特に、デバイス製造プロセスが変化する場合においても、デバイス製造現場で発生するWISを除去したアライメントを可能にすることにある。

【課題を解決するための手段】

【0008】

上記の課題を解決するために、本発明に係る第1のマーク位置検出方法は、マークを撮像して得られたマーク信号から前記マークの位置を検出する方法であって、マーク信号の特徴量を算出する工程と、算出したマーク信号の特徴量に変換係数を乗ずる工程と、変換係数を乗じたマーク信号の特徴量から位置合わせずれ量の予測量を算出する工程と、算出した位置合わせずれ量の予測量を用いて検出したマーク位置から位置合わせずれ量を除去する工程と、を有することを特徴とする。

【0009】

また、本発明に係る第2のマーク位置検出方法は、マークを撮像して得られたマーク信号から前記マークの位置を検出する方法であって、マーク信号の特徴量を算出する工程と、算出したマーク信号の特徴量からウエハ内ショット配列のシフト成分、倍率成分および回転成分のいずれか1つ以上を算出する工程と、算出したショット配列成分のマーク信号の特徴量に変換係数を乗ずる工程と、変換係数を乗じたショット配列成分のマーク信号の特徴量からショット配列成分の位置合わせずれ量の予測量を算出する工程と、算出したショット配列成分の位置合わせずれ量の予測量を用いて検出したショット配列補正値から位置合わせずれ量を除去する工程と、を有することを特徴とする。

【0010】

また、本発明に係る第1のマーク位置検出装置は、マークを撮像して得られたマーク信号から前記マークの位置を検出する装置であって、マーク信号の特徴量を算出する手段と、算出したマーク信号の特徴量に変換係数を乗ずる手段と、変換係数を乗じたマーク信号の特徴量から位置合わせずれ量の予測量を算出する手段と、算出した位置合わせずれ量の予測量を用いて検出したマーク位置から位置合わせずれ量を除去する手段と、を有することを特徴とする。

【0011】

さらに、本発明に係る第2のマーク位置検出装置は、マークを撮像して得られたマーク信号から前記マークの位置を検出する装置であって、マーク信号の特徴量を算出する手段と、算出したマーク信号の特徴量からウエハ内ショット配列のシフト成分、倍率成分および回転成分のいずれか1つ以上を算出する手段と、算出したショット配列成分のマーク信号の特徴量に変換係数を乗ずる手段と、変換係数を乗じたショット配列成分のマーク信号の特徴量からショット配列成分の位置合わせずれ量の予測量を算出する手段と、算出したショット配列成分の位置合わせずれ量の予測量を用いて検出したショット配列補正値から位置合わせずれ量を除去する手段と、を有することを特徴とする。

【発明の効果】

【0012】

本発明によれば、デバイス製造現場のプロセス状況に関係なく、デバイス製造現場で発生するWISを除去したアライメントが可能となる。ひいては、半導体デバイス製造工程においての歩留まりを向上させることができる。

【発明を実施するための最良の形態】

【0013】

本発明の好ましい実施の形態において、本発明は、半導体ウエハに、レチクルやマスクのパターン像を露光する露光装置に適用される。本実施形態に係るアライメント方法は、マーク信号の特徴を定量的に表した複数のマーク特徴量を算出し、各マーク特徴量からWIS予測量を算出し、算出したWIS予測量を用いてアライメント結果を補正する。その際、各マーク特徴量からWIS予測量を算出するための変換係数は、デバイス製造現場で実施する重ね合わせ検査の結果を露光装置へ入力することで更新する。

【0014】

これにより、アライメントパラメータを最適化することなく、デバイス製造プロセスが変化するような状況においても、WISを除去した高精度なアライメントを行うことが可能となる。

【0015】

また、各ショットのマーク特徴量を統計計算して「マーク特徴量のショット配列成分」を算出し、重ね合わせ検査の結果より更新した「各ショット配列成分の変換係数」を用いて、「ショット配列補正値のWIS予測量」を算出する。そして、アライメント時のショット配列補正値を補正することで、デバイス製造現場で問題となっているショット配列成分のWISのみを高精度に補正することが可能となる。また、ショット配列成分間で変換係数が異なる場合でもWISを高精度に補正することが可能となる。ここで、「ショット配列成分」は、例えば、ウエハ内ショット配列のシフト成分、倍率成分および回転成分のいずれか1つ以上を指す。

【0016】

前記マーク信号の特徴量は、例えば、マーク信号の非対称性を表す量、マーク信号のコントラスト、マーク信号のS/Nを表す量、マーク信号の形状を表す量の1つ以上を用いて算出される。

前記変換係数は、例えば、位置合わせずれ量の検査結果と位置合わせずれ量の予測量から算出される。または、マーク位置検出位置を補正するための固定補正量と位置合わせずれ量の予測量から算出される。また、ショット配列のシフト成分、倍率成分および回転成分のいずれか1つの値または2以上の値の平均値とすることもできる。

【実施例】

【0017】

以下、添付図面を参照しながら本発明の好適な実施例を説明する。以下の実施例は、露光装置に本発明を適用したときの実施例である。

[実施例1]

図1は本発明の一実施例に係る半導体露光装置の概略図である。図1において、露光装置1は、ある回路パターンの描画されたレチクル2を縮小投影する縮小投影光学系3と前工程で下地パターンおよびアライメントマークの形成されたウエハ4を保持するウエハチャック5を有する。また、ウエハ4を所定の位置に位置決めするウエハステージ6と、ウエハ4上のアライメントマーク11(図2)の位置を計測するアライメント検出光学系7を有する。さらに、アライメント検出光学系7からの信号を処理するアライメント信号処理部31と、アライメント信号処理部31からの信号に基づいてウエハステージ6を駆動する等、露光装置1全体の動作を制御する中央処理装置32を有する。

【0018】

図2はアライメント検出光学系7の主要構成要素を示したものである。光源8からの照明光は、ビームスプリッタ9で反射し、レンズ10を通り、ウエハ4上のアライメントマーク11を照明する。アライメントマーク11からの回折光はレンズ10、ビームスプリッタ9、レンズ12を通り、ビームスプリッタ13で分割され、それぞれCCDセンサ(撮像素子)14、15で受光させる。ここで、アライメントマーク11は、レンズ10、12により分解能が計測精度を満たすことができる倍率で拡大され、CCDセンサ14、15に結像される。CCDセンサ14と15はそれぞれ、アライメントマーク11のX方向のずれ計測用と、アライメントマーク11のY方向のずれ計測用になっており、光軸に対して90度回転させて設置している。X方向とY方向の計測原理は同じなので、以下はX方向の位置計測についてのみ記述する。

【0019】

図3は位置計測に用いるアライメントマーク11の一例を示す。図3に示す例では、計測方向(X方向)と非計測方向(Y方向)に所定の長さの短冊型アライメントマーク20が、X方向に所定の間隔で複数本並んでいる。このとき、アライメントマーク11の断面構造はエッチング処理によって凹形状をしており、アライメントマーク11上にはレジスト21が塗布されている。

【0020】

図4は、複数本のアライメントマーク20に照明光を照射して得られる反射光をCCDセンサ14で受光したときの、マーク信号の一例を示す。図4の各マーク信号22に対して、各マーク位置を検出する。最終的に各マーク位置の平均値を求め、アライメントマーク位置xとして検出する。

【0021】

図10および図11は、本発明の実施例1において図1の露光装置が実行するアライメント方法を示すアライメント工程および変換係数更新工程のフローチャートである。以下これに沿って説明する。

まず、図10のアライメント工程において、ステップS101でウエハ4を露光装置1に搬入する。

次に、ステップS102では、図2〜図4を用いて上述したようにしてウエハ4上のアライメントマーク11の位置xを検出する。

【0022】

次に、ステップS103で、「マーク信号の特徴を定量的に表した値(以下、マーク特徴量W)」を算出する。マーク特徴量Wはマーク信号の非対称量S、マーク信号のコントラストC、マーク信号の形状Pを使って表される式1を用いて算出する。なお、上記のS、C、Pに加えて、またはいずれかに代えてマーク信号のS/Nを用いても良い。

【0023】

【数1】

式1において、A、a、b、cはマーク特徴量とWISとの関係から求まる定数である。

【0024】

マーク信号の非対称量Sは図5のマーク信号の「右側処理領域Rw(以下、右ウインドウ)」と「左側処理領域Lw(以下、左ウインドウ)」に対して式2で定義する。

【0025】

【数2】

【0026】

マーク信号のコントラストCは図6のマーク信号の右ウインドウRwと左ウインドウLwに対して式3で定義する。

【0027】

【数3】

【0028】

マーク信号形状Pは図7のマーク信号の右ウインドウRwと左ウインドウLwに対して式4で定義する。

【0029】

【数4】

【0030】

マーク特徴量WとWISに相関があることは、実際にWISが発生しているウエハを使用した実験によって確認できており、例えば図8のような相関関係となる。つまりマーク特徴量Wを求めることで「マーク信号が発生させる予測WIS量(以下、WIS予測量We)」を知ることが可能となる。WIS予測量Weの算出は、ステップS104で、図8の近似直線の傾きにより決まる変換係数Eを用いて行う(式5)。

【0031】

【数5】

【0032】

マーク特徴量WとWIS予測量Weの近似直線の傾きは、デバイス製造プロセスが変わることで変化することが分かっており、式5の変換係数Eは固定値とはならない。したがって、ある条件下のマーク特徴量WとWIS予測量Weの関係から算出した変換係数Eを、全てのデバイス製造プロセスに使用することは難しい。本実施例では、デバイス製造プロセスでウエハの露光後に、重ね合わせ検査装置等により検査される「実際のアライメント誤差量(以下、重ね合わせ検査結果)」を、露光装置にフィードバックすることで、変換係数Eを更新することを特徴としている。なお、重ね合わせ検査結果を露光装置にフィードバックする工程の詳細については後述する。

【0033】

次に、ステップS105で、上記で算出したWIS予測量Weを使って、式6により、検出したアライメントマーク位置(x,y)からWISを補正したマーク位置(x´,y´)を算出する。

【0034】

【数6】

【0035】

次に「ウエハ上の全ショット内から選択した数ショット(以下、サンプルショット)」に対して、ステップS102〜S105を繰り返しながら、各サンプルショットのアライメントマーク位置とマーク特徴量Wを順次算出する。さらに、WISを補正したマーク値(x´,y´)を算出する。

【0036】

次に、ステップS106で、各サンプルショットのアライメントマーク位置を統計計算して全ショット配列の補正値を算出するグローバルアライメントを実施する。グローバルアライメントの詳細については特開昭63−232321号で提案されており、以下グローバルアライメントの計算方法のみ簡単に説明する。

【0037】

ウエハのずれ量は、X方向のシフトSxと、Y方向のシフトSyと、X軸に対する回転θxと、Y軸に対する回転θyと、X方向の倍率Bxと、Y方向の倍率Byのパラメータで記述できる。各サンプルショットの計測値Aiは、計測ショット番号をIとすると、式7によって決定される。なお、ここでの(xi,yi)は式6でWISを補正した後の計測値とする。

【0038】

【数7】

【0039】

各サンプルショットのアライメントマーク設計位置座標Diは、式8によって決定される。

【0040】

【数8】

【0041】

グローバルアライメントでは、先に示したウエハの位置ずれを表す6つのパラメータ(Sx,Sy,θx,θy,Bx,By)を用いて、以下の1次座標変換D´iを行う。D´iは式9によって決定される。

【0042】

【数9】

式ではθx、θyは微小量であるためcosθ=1、sinθ=θを用いた。またBx≒1、By≒1のため、θx*Bx=θx、θy*By=θy等の近似を用いた。

【0043】

図9に示すようにWで示す位置にウエハ上のアライメントマークがあり、設計上の位置であるMの位置からAiだけずれており、座標変換D´iを行うとウエハ上のアライメントマークの位置ずれは「Ri(以下、補正残差Ri)」となる。ここで、図9は座標変換D´iと補正残差Riを示す概略図である。補正残差Riは式10によって決定される。

【0044】

【数10】

【0045】

グローバルアライメントでは各サンプルショットでの補正残差Riが最小になるように最小二乗法を適用している。すなわち、補正残差Riの平均二乗和Vを最小とする(Sx,Sy,θx,θy,Bx,By)を算出する。Vは式11および式12により決定される。

【0046】

【数11】

【0047】

【数12】

【0048】

式11および式12に、各サンプルショットでの計測値(xi,yi)および設計位置座標(Xi,Yi)を代入して(Sx,Sy,θx,θy,Bx,By)を求める。以上でグローバルアライメントによる全ショット配列の補正値算出は終了する。

【0049】

次に、各マークのWIS予測量Weに対してグローバルアライメント演算を実施して「ショット配列補正値のWIS予測量(WeSx,WeSy,Weθx,Weθy,WeBx,WeBy)」を算出する。ショット配列補正値のWIS予測量(WeSx,WeSy,Weθx,Weθy,WeBx,WeBy)は、ステップS107のグローバルアライメントで、各ショットの計測値(式7)を各ショットのWIS予測量(式13)に置き換えて、式8〜式12まで同様の計算をすることで算出する。

【0050】

【数13】

【0051】

なお、ショット配列補正値のWIS予測量(WeSx,WeSy,Weθx,Weθy,WeBx,WeBy)は、ショット配列補正値(Sx,Sy,θx,θy,Bx,By)と同様の成分で構成される。このWIS予測量は、ウエハをアライメントした際に、露光装置の外部にある記憶領域(不図示)に保存しておく。

【0052】

次に、重ね合わせ検査結果を露光装置へフィードバックすることで、変換係数Eを更新する工程について、図11のフローチャートに沿って説明する。まずステップS201で、重ね合わせ検査結果を露光装置に入力する。重ね合わせ検査結果は、デバイス製造プロセスで通常実施する検査結果をそのまま使用可能で、「ショット配列のずれ量(RSx,RSy,Rθx,Rθy,RBx,RBy)」形式で露光装置へ入力する。

次に、ステップS202で、重ね合わせ検査を実施したウエハを露光装置でアライメントした際の、ショット配列補正値のWIS予測量(WeSx,WeSy,Weθx,Weθy,WeBx,WeBy)を露光装置へ入力する。

【0053】

次に、ステップS203で重ね合わせ検査結果RSxに露光時に補正したWIS予測量WeSxを加味した(RSx+WeSx)を算出して、WeSxと直線近似し、近似式の傾きを算出する。これにより、重ね合わせ検査結果が0になるように変換係数ESxを学習させる。

次に、ステップS204で、近似式の傾きより式5の変換係数ESxを求める。同様にステップS203〜S204を各ショット配列成分に対して繰り返し行い、全てのショット配列成分の変換係数(ESx,ESy,Eθx,Eθy,EBx,EBy)を算出する。

次に、ステップS205で、式14により各ショット配列成分の変換係数(ESx,ESy,Eθx,Eθy,EBx,EBy)を平均化し、最終的な変換係数Eを求める。

【0054】

【数14】

【0055】

そして、露光装置内の記憶領域(不図示)の変換係数Eを更新し、一連の変換係数更新工程を終了する。本実施例によれば、デバイス製造プロセスによる変化の影響を受けずに、WISを高精度に補正したアライメントが実現できる。

【0056】

なお、本実施例のアライメントマーク11は図3の形に限定するものではない。また、マーク特徴量Wの算出方法は上記に限定するものではなくWISと相関のある値であれば何を用いても良い。また、ショット配列補正値のWIS予測量(WeSx,WeSy,Weθx,Weθy,WeBx,WeBy)は、露光装置内に記憶領域を設けて保存しておき、変換係数の更新時は、重ね合わせ検査結果のみを露光装置へ入力するようにしてもいい。また、変換係数の算出に使用するショット配列成分は、全て使用する上記の形に限定するものではなく、1個以上の任意のショット配列成分を選択して使用してもいい。

【0057】

[実施例2]

実施例2では、重ね合わせ検査結果から各ショット配列の変換係数(ESx,ESy,Eθx,Eθy,EBx,EBy)を個別に更新する。そして、個別の変換係数を使ってショット配列補正値のWIS予測量(WeSx,WeSy,Weθx,Weθy,WeBx,WeBy)を算出する。さらに、このWIS予測量を用いてグローバルアライメント時のショット配列補正値(Sx,Sy,θx,θy,Bx,By)を補正する。

【0058】

図12および図13のフローチャートを使って説明する。図12のステップS301〜S308までのアライメント工程と図13のS401〜S405までの変換係数更新工程以外は、装置全体の構成および装置全体の動作に関して実施例1と同じである。

まず、本実施例のアライメント工程について、図12のフローチャートを使って説明する。ウエハ搬入からマーク特徴量Wを算出するまでのステップS301〜S303は、実施例1のステップS101〜S103と同様である。本実施例では、ステップS305で各ショットの計測値を、そのまま式7に適用してグローバルアライメントを行い、ショット配列補正値(Sx,Sy,θx,θy,Bx,By)を算出する。次に、ステップS306で、各ショットの計測値(式7)を、各ショットのマーク特徴量W(式15)に置き換えて、式8〜式12まで同様の計算をすることで、マーク特徴量のショット配列成分(WSx,WSy,Wθx,Wθy,WBx,WBy)を算出する。

【0059】

【数15】

【0060】

次に、ステップS307で、露光装置内に記憶してある各ショット配列成分の変換係数(ESx,ESy,Eθx,Eθy,EBx,EBy)とマーク特徴量のショット配列成分(WSx,WSy,Wθx,Wθy,WBx,WBy)から、式16に代入する。これにより、ショット配列補正値のWIS予測量(WeSx,WeSy,Weθx,Weθy,WeBx,WeBy)を算出する。

【0061】

【数16】

【0062】

そして、ステップS308において、デバイス製造現場で問題となっているショット配列補正値を式17で補正し、一連のアライメント工程を終了する。

【0063】

【数17】

【0064】

次に、本実施例の変換係数更新工程について、図13のフローチャートを使って説明する。

重ね合わせ検査結果を露光装置へ入力して、各ショット配列成分の変換係数(ESx,ESy,Eθx,Eθy,EBx,EBy)を算出するまでの工程(ステップS401〜S405)は実施例1のステップS201〜S205までと同じである。本実施例では、ステップS406で露光装置内の記憶領域(不図示)の各ショット配列成分の変換係数(ESx,ESy,Eθx,Eθy,EBx,EBy)を更新し、一連の変換係数更新工程を終了する。本実施例を用いることで、特定のショット配列成分のWISのみを補正することが可能となり、問題となっていない他成分へ影響を与えること無く、高精度なアライメントが実現できる。また、各ショット配列成分で変換係数が異なる場合に、他成分の影響を受けずに高精度な補正が可能となる。

【0065】

[実施例3]

実施例3は、アライメントオフセットを使ってWISを除去しているデバイス製造工程に、本発明を適用したときの実施例である。図14は、本実施例の変換係数更新工程を示すフローチャートである。本実施例の動作は、ステップS501〜S506までの変換係数更新工程以外は、装置全体の構成および装置全体の動作に関して実施例1と同じである。

【0066】

まず、アライメントオフセットについて説明する。アライメントオフセットは、ウエハの処理ロット毎に露光装置へ入力する値で、ショット配列の補正値(Sx,Sy,θx,θy,Bx,By)に対し既知の固定位置ずれ量を除去するものである。通常のデバイス製造工程では、このアライメントオフセットに、同一製造工程のロットを露光した際の、重ね合わせ検査結果を入力する。これにより、同一製造工程の重ね合わせずれ量を0に追い込むことを目的としている。アライメントオフセットを入力した場合の最終的なショット配列の補正値(Sx´,Sy´,θx´,θy´,Bx´,By´)は、アライメントオフセットを(ASx,ASy,Aθx,Aθy,ABx,ABy)とすると式18となる。

【0067】

【数18】

【0068】

通常のデバイス製造工程では、このアライメントオフセットを、事前の処理ロットの重ね合わせ検査結果を元に算出し、露光装置へ入力するシステムを有している。本実施例のアライメント工程では、ショット配列の補正値(Sx,Sy,θx,θy,Bx,By)を補正するのに、アライメントオフセット(ASx,ASy,Aθx,Aθy,ABx,ABy)は使用しない。式17に示したWIS予測量(WeSx,WeSy,Weθx,Weθy,WeBx,WeBy)を使用する。よって、一連のアライメント工程は、実施例2のステップS301〜S308と同じである。

【0069】

本実施例の変換係数算出工程では、ステップS501で、露光装置にアライメントオフセットを入力する。次に、ステップS502で、ステップS202と同様にショット配列補正値のWIS予測量(WeSx,WeSy,Weθx,Weθy,WeBx,WeBy)を入力する。次に、ステップS503で、アライメントオフセットASxとWeSxを直線近似し、近似式の傾きを算出する。次に、ステップS504で、近似式の傾きより式5の変換係数ESxを求める。同様にステップS503〜S504を各ショット配列成分に対して繰り返し行い、全てのショット配列成分の変換係数(ESx,ESy,Eθx,Eθy,EBx,EBy)を算出する。その後の変換係数保存工程(ステップ506)はステップS206と同じである。

【0070】

本実施例を適用することで、デバイス製造工程でアライメントオフセットを露光装置へ入力するためのシステムを、そのまま使用して、容易に本発明を適用することが可能となる。

なお、本実施例を、各ショット配列成分の変換係数を使用する実施例2に適用することは容易に可能である。

【0071】

本発明では、変換係数を学習したWIS予測量を用いて、ショット配列の補正値(Sx,Sy,θx,θy,Bx,By)を補正する。これにより、本発明は、CMP等の条件が変わることによるデバイス製造プロセスの変化があっても、オフセットによる補正を必要としないオフセットレスで追従が可能となる効果がある。

【0072】

すなわち、本発明では、デバイス製造現場のプロセス状況に関係なく、デバイス製造現場で発生するWISを除去したアライメントが可能となる。ひいては、半導体デバイス製造工程においての歩留まりを向上させることができる。

【0073】

[デバイス製造方法の実施例]

次に、図15および図16を参照して、上述の露光装置を利用したデバイス製造方法の実施例を説明する。図15は、デバイス(ICやLSIなどの半導体チップ、LCD、CCD等)の製造を説明するためのフローチャートである。ここでは、半導体チップの製造方法を例に説明する。

ステップ1(回路設計)では半導体デバイスの回路設計を行う。ステップ2(マスク製作)では設計した回路パターンに基づいてマスク(原版またはレチクルともいう)を製作する。ステップ3(ウエハ製造)ではシリコン等の材料を用いてウエハ(基板ともいう)を製造する。ステップ4(ウエハプロセス)は前工程と呼ばれ、マスクとウエハを用いて、上記の露光装置によりリソグラフィ技術を利用してウエハ上に実際の回路を形成する。ステップ5(組立)は、後工程と呼ばれ、ステップ4によって作製されたウエハを用いて半導体チップ化する工程であり、アッセンブリ工程(ダイシング、ボンディング)、パッケージング工程(チップ封入)等の組立工程を含む。ステップ6(検査)では、ステップ5で作製された半導体デバイスの動作確認テスト、耐久性テスト等の検査を行う。こうした工程を経て半導体デバイスが完成し、それが出荷(ステップ7)される。

【0074】

図16は、ステップ4のウエハプロセスの詳細なフローチャートである。ステップ11(酸化)では、ウエハの表面を酸化させる。ステップ12(CVD)では、ウエハの表面に絶縁膜を形成する。ステップ13(電極形成)では、ウエハ上に電極を蒸着によって形成する。ステップ14(イオン打込み)では、ウエハにイオンを打ち込む。ステップ15(レジスト処理)では、ウエハに感光剤を塗布する。ステップ16(露光)では、露光装置によってマスクの回路パターンをウエハに露光する。ステップ17(現像)では、露光したウエハを現像する。ステップ18(エッチング)では、現像したレジスト像以外の部分を削り取る。ステップ19(レジスト剥離)では、エッチングが済んで不要となったレジストを取り除く。これらのステップを繰り返し行うことによってウエハ上に多重に回路パターンが形成される。

【図面の簡単な説明】

【0075】

【図1】本発明の一実施例に係る半導体露光装置の概略を示す図である。

【図2】図1における位置検出光学系をより詳細に示す図である。

【図3】図2における位置検出用マーク構造の一例を示す図である。

【図4】図3のマークより得られるマーク信号の一例を示す図である。

【図5】本発明の実施例1に係るマーク特徴量の説明図である。

【図6】本発明の実施例1に係るマーク特徴量の説明図である。

【図7】本発明の実施例1に係るマーク特徴量の説明図である。

【図8】本発明の実施例1に係るマーク特徴量の説明図である。

【図9】本発明の実施例1に係るグローバルアライメントの説明図である。

【図10】本発明の実施例1に係るアライメント工程のフローチャートである。

【図11】本発明の実施例1に係る変換係数更新工程のフローチャートである。

【図12】本発明の実施例2に係るアライメント工程のフローチャートである。

【図13】本発明の実施例2に係る変換係数更新工程のフローチャートである。

【図14】本発明の実施例3に係る変換係数更新工程のフローチャートである。

【図15】露光装置を使用したデバイスの製造を説明するためのフローチャートである。

【図16】図15に示すフローチャートにおけるステップ4のウエハプロセスの詳細なフローチャートである。

【符号の説明】

【0076】

1 露光装置

2 レチクル

3 縮小投影光学系

4 ウエハ

5 ウエハチャック

6 ウエハステージ

7 アライメント検出光学系

8 光源

9、13 ビームスプリッタ

10、12 レンズ

11 アライメントマーク

14、15 CCDセンサ

20 短冊型アライメントマーク

21 レジスト

22 マーク信号

31 アライメント信号処理部

32 中央処理装置

【特許請求の範囲】

【請求項1】

マークを撮像して得られたマーク信号から前記マークの位置を検出する方法であって、

マーク信号の特徴量を算出する工程と、

算出したマーク信号の特徴量に変換係数を乗ずる工程と、

変換係数を乗じたマーク信号の特徴量から位置合わせずれ量の予測量を算出する工程と、

算出した位置合わせずれ量の予測量を用いて検出したマーク位置から位置合わせずれ量を除去する工程と、

を有することを特徴とするマーク位置検出方法。

【請求項2】

前記マーク信号の特徴量は前記マーク信号の非対称性を表す量を用いて算出されることを特徴とする請求項1に記載のマーク位置検出方法。

【請求項3】

前記マーク信号の特徴量は前記マーク信号のS/Nを表す量を用いて算出されることを特徴とする請求項1または2に記載のマーク位置検出方法。

【請求項4】

前記マーク信号の特徴量は前記マーク信号の形状を表す量を用いて算出されることを特徴とする請求項1乃至3のいずれかに記載のマーク位置検出方法。

【請求項5】

前記変換係数は位置合わせずれ量の検査結果と位置合わせずれ量の予測量から算出されることを特徴とする請求項1乃至4のいずれかに記載のマーク位置検出方法。

【請求項6】

前記変換係数はマーク位置検出位置を補正するための固定補正量と位置合わせずれ量の予測量から算出されることを特徴とする請求項1乃至4のいずれかに記載のマーク位置検出方法。

【請求項7】

前記変換係数はショット配列のシフト成分、倍率成分および回転成分のいずれか1つの値または2以上の値の平均値であることを特徴とする請求項1乃至4のいずれかに記載のマーク位置検出方法。

【請求項8】

マークを撮像して得られたマーク信号から前記マークの位置を検出する方法であって、

マーク信号の特徴量を算出する工程と、

算出したマーク信号の特徴量からウエハ内ショット配列のシフト成分、倍率成分および回転成分のいずれか1つ以上を算出する工程と、

算出したショット配列成分のマーク信号の特徴量に変換係数を乗ずる工程と、

変換係数を乗じたショット配列成分のマーク信号の特徴量からショット配列成分の位置合わせずれ量の予測量を算出する工程と、

算出したショット配列成分の位置合わせずれ量の予測量を用いて検出したショット配列補正値から位置合わせずれ量を除去する工程と、

を有することを特徴とするマーク位置検出方法。

【請求項9】

前記変換係数が、位置合わせずれ量の検査結果と位置合わせずれ量の予測量から算出したシフト成分、倍率成分および回転成分の変換係数のいずれか1つ以上の値であることを特徴とする請求項8に記載のマーク位置検出方法。

【請求項10】

前記変換係数を更新する工程をさらに有することを特徴とする請求項1乃至9のいずれかに記載のマーク位置検出方法。

【請求項11】

マークを撮像して得られたマーク信号から前記マークの位置を検出する装置であって、

マーク信号の特徴量を算出する手段と、

算出したマーク信号の特徴量に変換係数を乗ずる手段と、

変換係数を乗じたマーク信号の特徴量から位置合わせずれ量の予測量を算出する手段と、

算出した位置合わせずれ量の予測量を用いて検出したマーク位置から位置合わせずれ量を除去する手段と、

を有することを特徴とするマーク位置検出装置。

【請求項12】

前記マーク信号の特徴量を算出する手段は、前記マーク信号の特徴量をマーク信号の非対称性を表す量を用いて算出することを特徴とする請求項11に記載のマーク位置検出装置。

【請求項13】

前記マーク信号の特徴量を算出する手段は、前記マーク信号の特徴量をマーク信号のS/Nを表す量を用いて算出することを特徴とする請求項11または12に記載のマーク位置検出装置。

【請求項14】

前記マーク信号の特徴量を算出する手段は、前記マーク信号の特徴量をマーク信号の形状を表す量を用いて算出することを特徴とする請求項11乃至13のいずれかに記載のマーク位置検出装置。

【請求項15】

前記変換係数は、位置合わせずれ量の検査結果と位置合わせずれ量の予測量から算出されることを特徴とする請求項11乃至14のいずれかに記載のマーク位置検出装置。

【請求項16】

前記変換係数は、マーク位置検出位置を補正するための固定補正量と位置合わせずれ量の予測量から算出されることを特徴とする請求項11乃至14のいずれかに記載のマーク位置検出装置。

【請求項17】

前記マーク信号の特徴量に変換係数を乗ずる手段は、前記変換係数としてショット配列のシフト成分、倍率成分および回転成分のいずれか1つの値または2以上の値の平均値を用いることを特徴とする請求項11乃至16のいずれかに記載のマーク位置検出装置。

【請求項18】

マークを撮像して得られたマーク信号から前記マークの位置を検出する装置であって、

マーク信号の特徴量を算出する手段と、

算出したマーク信号の特徴量からウエハ内ショット配列のシフト成分、倍率成分および回転成分のいずれか1つ以上を算出する手段と、

算出したショット配列成分のマーク信号の特徴量に変換係数を乗ずる手段と、

変換係数を乗じたショット配列成分のマーク信号の特徴量からショット配列成分の位置合わせずれ量の予測量を算出する手段と、

算出したショット配列成分の位置合わせずれ量の予測量を用いて検出したショット配列補正値から位置合わせずれ量を除去する手段と、

を有することを特徴とするマーク位置検出装置。

【請求項19】

前記変換係数が、位置合わせずれ量の検査結果と位置合わせずれ量の予測量から算出したシフト成分、倍率成分および回転成分の変換係数のいずれか1つ以上の値であることを特徴とする請求項17に記載のマーク位置検出装置。

【請求項20】

前記変換係数を更新する手段をさらに有することを特徴とする請求項11乃至19のいずれかに記載のマーク位置検出装置。

【請求項21】

請求項11乃至20のいずれかに記載のマーク位置検出装置を有することを特徴とする露光装置。

【請求項22】

請求項21に記載の露光装置を用いて基板を露光する工程と、露光した前記基板を現像する工程とを有することを特徴とするデバイス製造方法。

【請求項1】

マークを撮像して得られたマーク信号から前記マークの位置を検出する方法であって、

マーク信号の特徴量を算出する工程と、

算出したマーク信号の特徴量に変換係数を乗ずる工程と、

変換係数を乗じたマーク信号の特徴量から位置合わせずれ量の予測量を算出する工程と、

算出した位置合わせずれ量の予測量を用いて検出したマーク位置から位置合わせずれ量を除去する工程と、

を有することを特徴とするマーク位置検出方法。

【請求項2】

前記マーク信号の特徴量は前記マーク信号の非対称性を表す量を用いて算出されることを特徴とする請求項1に記載のマーク位置検出方法。

【請求項3】

前記マーク信号の特徴量は前記マーク信号のS/Nを表す量を用いて算出されることを特徴とする請求項1または2に記載のマーク位置検出方法。

【請求項4】

前記マーク信号の特徴量は前記マーク信号の形状を表す量を用いて算出されることを特徴とする請求項1乃至3のいずれかに記載のマーク位置検出方法。

【請求項5】

前記変換係数は位置合わせずれ量の検査結果と位置合わせずれ量の予測量から算出されることを特徴とする請求項1乃至4のいずれかに記載のマーク位置検出方法。

【請求項6】

前記変換係数はマーク位置検出位置を補正するための固定補正量と位置合わせずれ量の予測量から算出されることを特徴とする請求項1乃至4のいずれかに記載のマーク位置検出方法。

【請求項7】

前記変換係数はショット配列のシフト成分、倍率成分および回転成分のいずれか1つの値または2以上の値の平均値であることを特徴とする請求項1乃至4のいずれかに記載のマーク位置検出方法。

【請求項8】

マークを撮像して得られたマーク信号から前記マークの位置を検出する方法であって、

マーク信号の特徴量を算出する工程と、

算出したマーク信号の特徴量からウエハ内ショット配列のシフト成分、倍率成分および回転成分のいずれか1つ以上を算出する工程と、

算出したショット配列成分のマーク信号の特徴量に変換係数を乗ずる工程と、

変換係数を乗じたショット配列成分のマーク信号の特徴量からショット配列成分の位置合わせずれ量の予測量を算出する工程と、

算出したショット配列成分の位置合わせずれ量の予測量を用いて検出したショット配列補正値から位置合わせずれ量を除去する工程と、

を有することを特徴とするマーク位置検出方法。

【請求項9】

前記変換係数が、位置合わせずれ量の検査結果と位置合わせずれ量の予測量から算出したシフト成分、倍率成分および回転成分の変換係数のいずれか1つ以上の値であることを特徴とする請求項8に記載のマーク位置検出方法。

【請求項10】

前記変換係数を更新する工程をさらに有することを特徴とする請求項1乃至9のいずれかに記載のマーク位置検出方法。

【請求項11】

マークを撮像して得られたマーク信号から前記マークの位置を検出する装置であって、

マーク信号の特徴量を算出する手段と、

算出したマーク信号の特徴量に変換係数を乗ずる手段と、

変換係数を乗じたマーク信号の特徴量から位置合わせずれ量の予測量を算出する手段と、

算出した位置合わせずれ量の予測量を用いて検出したマーク位置から位置合わせずれ量を除去する手段と、

を有することを特徴とするマーク位置検出装置。

【請求項12】

前記マーク信号の特徴量を算出する手段は、前記マーク信号の特徴量をマーク信号の非対称性を表す量を用いて算出することを特徴とする請求項11に記載のマーク位置検出装置。

【請求項13】

前記マーク信号の特徴量を算出する手段は、前記マーク信号の特徴量をマーク信号のS/Nを表す量を用いて算出することを特徴とする請求項11または12に記載のマーク位置検出装置。

【請求項14】

前記マーク信号の特徴量を算出する手段は、前記マーク信号の特徴量をマーク信号の形状を表す量を用いて算出することを特徴とする請求項11乃至13のいずれかに記載のマーク位置検出装置。

【請求項15】

前記変換係数は、位置合わせずれ量の検査結果と位置合わせずれ量の予測量から算出されることを特徴とする請求項11乃至14のいずれかに記載のマーク位置検出装置。

【請求項16】

前記変換係数は、マーク位置検出位置を補正するための固定補正量と位置合わせずれ量の予測量から算出されることを特徴とする請求項11乃至14のいずれかに記載のマーク位置検出装置。

【請求項17】

前記マーク信号の特徴量に変換係数を乗ずる手段は、前記変換係数としてショット配列のシフト成分、倍率成分および回転成分のいずれか1つの値または2以上の値の平均値を用いることを特徴とする請求項11乃至16のいずれかに記載のマーク位置検出装置。

【請求項18】

マークを撮像して得られたマーク信号から前記マークの位置を検出する装置であって、

マーク信号の特徴量を算出する手段と、

算出したマーク信号の特徴量からウエハ内ショット配列のシフト成分、倍率成分および回転成分のいずれか1つ以上を算出する手段と、

算出したショット配列成分のマーク信号の特徴量に変換係数を乗ずる手段と、

変換係数を乗じたショット配列成分のマーク信号の特徴量からショット配列成分の位置合わせずれ量の予測量を算出する手段と、

算出したショット配列成分の位置合わせずれ量の予測量を用いて検出したショット配列補正値から位置合わせずれ量を除去する手段と、

を有することを特徴とするマーク位置検出装置。

【請求項19】

前記変換係数が、位置合わせずれ量の検査結果と位置合わせずれ量の予測量から算出したシフト成分、倍率成分および回転成分の変換係数のいずれか1つ以上の値であることを特徴とする請求項17に記載のマーク位置検出装置。

【請求項20】

前記変換係数を更新する手段をさらに有することを特徴とする請求項11乃至19のいずれかに記載のマーク位置検出装置。

【請求項21】

請求項11乃至20のいずれかに記載のマーク位置検出装置を有することを特徴とする露光装置。

【請求項22】

請求項21に記載の露光装置を用いて基板を露光する工程と、露光した前記基板を現像する工程とを有することを特徴とするデバイス製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2009−94265(P2009−94265A)

【公開日】平成21年4月30日(2009.4.30)

【国際特許分類】

【出願番号】特願2007−262947(P2007−262947)

【出願日】平成19年10月9日(2007.10.9)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成21年4月30日(2009.4.30)

【国際特許分類】

【出願日】平成19年10月9日(2007.10.9)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]