マーク材の自動取出し切断装置

【課題】マーク材の取出し切断作業を自動で行うことができ、自動化による省人化が可能であり、作業者に起因する作業能力の低下を無くして作業能力の向上を図り、誤ったマーク材を取り出してしまう作業のミスの発生も無くす。

【解決手段】マークホルダー103を複数保管可能な自動倉11と、自動倉庫11から取り出されたマークホルダー103の巻物100aからマーク材100を繰り出して引き出し、マーク材100を切断するマーク材引出し切断機構12とを備える。自動倉庫11は、マークホルダー103の搬送機構14と、マークホルダー103を取り出して搬送機構14の収容部17に収容するとともにマーク材引出し切断位置26で搬出するアーム機構15とを有する。マーク材引出し切断機構12は、マーク材100を把持して引き出すキャッチャー27と、マーク材100を押圧して切断するマークカット部28とを有する。

【解決手段】マークホルダー103を複数保管可能な自動倉11と、自動倉庫11から取り出されたマークホルダー103の巻物100aからマーク材100を繰り出して引き出し、マーク材100を切断するマーク材引出し切断機構12とを備える。自動倉庫11は、マークホルダー103の搬送機構14と、マークホルダー103を取り出して搬送機構14の収容部17に収容するとともにマーク材引出し切断位置26で搬出するアーム機構15とを有する。マーク材引出し切断機構12は、マーク材100を把持して引き出すキャッチャー27と、マーク材100を押圧して切断するマークカット部28とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ベルト構成部材の表面に転写されるマークが基材に付着したマーク材を倉庫から取り出して更にそのマーク材を所定の長さに切断する、マーク材の自動取出し切断装置に関する。

【背景技術】

【0002】

従来より、各種伝動ベルトにおけるベルト構成部材に対してその表面に種々のマークを転写することが行われている。このようなベルト構成部材の表面へのマークの転写においては、かかるマークが基材に付着して構成されたマーク材が用いられる。このようなマーク材として、特許文献1及び特許文献2に開示されているように、ベルト構成部材である帆布に対してマークを転写するためのマーク材が知られている。尚、特許文献1においては、透明な合成樹脂フィルム又は離型紙からなる基材に対して未加硫のカラーゴム組成物からなるマークが付着して構成されたマーク材が開示されている。また、特許文献2においては、ゴム組成物を含浸させた基材にマークとして前記ゴム組成物と色あるいは明度の異なる印刷用ゴム組成物を印刷して付着させたマーク材が開示されている。

【0003】

特許文献1及び特許文献2に開示されたようなマーク材を用いてベルト構成部材の表面にマークを転写する場合、まず、転写されるマークが付着したマーク材を準備する段取り作業が必要となる。このため、作業者は、その段取り作業として、所定のマーク材を倉庫から取り出して更にそのマーク材を所定の長さに切断する作業を手作業で行うことになる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平−42754号公報

【特許文献2】特開平8−152048号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述したように、所定のマークが付着したマーク材をベルト構成部材の表面に転写する場合、所定のマーク材を倉庫から取り出して更にそのマーク材を所定の長さに切断する段取り作業を手作業で行う必要がある。このように段取り作業が作業者の手作業によって行われるため、作業能力に限界があり、更に、作業能力も作業者によってばらついてしまうことになる。また、同じ作業者であっても作業日の体調等によってばらつきが生じてしまうことになる。このように、従来においては、作業者の手作業によって所定のマーク材を倉庫から取り出して更にそのマーク材を所定の長さに切断する作業が行われるため、作業能力の向上を図ることが難しいという問題がある。また、作業者が倉庫から対象となるマーク材を取り出すため、作業者が誤ったマーク材を取り出してしまうような作業ミスが発生し易くなってしまう虞がある。

【0006】

本発明は、上記実情に鑑みることにより、倉庫から所定のマーク材を取り出して更にマーク材を所定の長さに切断する作業を自動で行うことができ、自動化による省人化が可能であり、作業者に起因する作業能力の低下を無くして作業能力の向上を図り、誤ったマーク材を取り出してしまう作業のミスの発生も無くすことができる、マーク材の自動取出し切断装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するための第1発明に係るマーク材の自動取出し切断装置は、ベルト構成部材の表面に転写されるマークが基材に印刷されて構成されたマーク材がロール状に巻かれた巻物を保持するマークホルダーを複数保管可能な自動倉庫と、前記自動倉庫から取り出された前記マークホルダーに保持された前記巻物から前記マーク材を繰り出しながら引き出すとともに、当該マーク材を切断するマーク材引出し切断機構と、を備え、前記自動倉庫は、前記マークホルダーが配置される複数の棚と、前記棚から取り出された前記マークホルダーを収容する収容部及び当該収容部を支持して走行可能な移動体を有し、前記マークホルダーを搬送する搬送機構と、前記搬送機構に設置され、前記棚から前記マークホルダーを取り出して前記収容部に収容するとともに、前記搬送機構によって搬送された前記マークホルダーをマーク材引出し切断位置において前記収容部から搬出するアーム機構と、を有し、前記マーク材引出し切断機構は、前記マーク材引出し切断位置に搬出された前記マーホルダーに保持された前記巻物に巻かれた前記マーク材の先端部を把持するとともに、前記巻物から繰り出しながら前記マーク材を引き出すキャッチャーと、前記キャッチャーによって引き出された前記マーク材を押圧し、切断するマークカット部と、を有していることを特徴とする。

【0008】

この発明によると、自動倉庫において、搬送機構及びアーム機構によって所定の棚からマークホルダーが取り出されて収容部に収容され、この収容部を支持する移動体が走行することで、マークホルダーとともにマーク材の巻物が搬送され、更に、マーク材引出し切断位置に搬出される。そして、マーク材引出し切断位置において、キャッチャーによって、マークホルダーに保持された巻物に巻かれたマーク材の先端部が把持されて繰り出されながら引き出される。キャッチャーによる引出し動作が終了すると、マークカット部が作動することで、押圧保持されたマーク材が所定の長さに切断されることになる。このように、倉庫における所定の棚からマーク材の巻物を取り出し、更にマーク材を引き出して所定の長さに切断するまでの作業が、マーク材の自動取出し切断装置が作動することで、自動で行われることになる。このため、作業者の手作業によって倉庫から所定のマーク材を取り出して更にマーク材を所定の長さに切断するような作業を無くすことができ、自動化による省人化を図ることができる。また、上記作業の無人化を図ることができるため、作業者に起因するような作業能力の低下が生じないことになり、装置の運転速度を調整することで、大幅に作業能力の向上を図ることができる。更に、作業者が倉庫から対象となるマーク材を取り出すことがないため、作業者が誤ったマーク材を取り出してしまうような作業ミスの発生も無くすことができる。

【0009】

従って、本発明によると、倉庫から所定のマーク材を取り出して更にマーク材を所定の長さに切断する作業を自動で行うことができ、自動化による省人化が可能であり、作業者に起因する作業能力の低下を無くして作業能力の向上を図り、誤ったマーク材を取り出してしまう作業のミスの発生も無くすことができる、マーク材の自動取出し切断装置を提供することができる。

【0010】

第2発明に係るマーク材の自動取り出し切断装置は、第1発明のマーク材の自動取り出し切断装置において、前記マークホルダーは、前記マーク材が巻き付けられる軸部と、前記軸部に前記マーク材が巻き付けられて形成された前記巻物を当該軸部において回転自在に保持する保持ケースと、前記保持ケースに設けられて前記巻物に巻かれた前記マーク材の先端部を挟持する一対のロールと、を有していることを特徴とする。

【0011】

この発明によると、軸部にマーク材が巻き付けられて形成された巻物が軸部において保持ケースに対して回転自在に保持され、回転自在に保持された巻物の先端部が一対のロールによって挟持される。このため、一対のロールで挟持された巻物におけるマーク材の先端部をキャッチャーで容易に把持することができ、更に、この先端部をキャッチャーが引き出すことで、巻物が回転しながらマーク材が繰り出されて容易に引き出されることにな

る。従って、キャッチャーによって、マーク材の先端部を容易に把持できるとともに、巻物からマーク材を繰り出しながら容易に引き出すことができるマークホルダーを簡素な構成によって実現することができる。

【0012】

第3発明に係るマーク材の自動取出し切断装置は、第2発明のマーク材の自動取出し切断装置において、前記アーム機構は、前記棚に向かって伸びるように突出するアーム部材を有し、前記搬送機構は、前記アーム機構が前記アーム部材を突出させた後に当該アーム機構を上昇させることで、前記アーム部材によって前記マークホルダーをすくい、前記アーム部材の退避動作による前記マークホルダーの前記棚からの取り出し動作を可能な状態とすることを特徴とする。

【0013】

この発明によると、アーム機構がアーム部材を棚に向かって延びるように突出させ、搬送機構がこの搬送機構に設置されたアーム機構を上昇させることで、棚からマークホルダーをすくい上げ、更にアーム部材を退避させることで、マークホルダーの棚からの取り出し動作を容易且つ速やかに行うことができる。よって、棚に対する突出動作と退避動作とが可能なアーム部材を設けることで、マークホルダーの棚からの取り出し動作を容易且つ速やかに行う機構を実現することができる。

【0014】

第4発明に係るマーク材の自動取り出し切断装置は、第3発明のマーク材の自動取り出し切断装置において、前記アーム機構は、前記収容部が前記マーク材引出し切断位置の側方に到達したときに、前記マーク材引出し切断位置に向かって伸びるように前記アーム部材を突出させることで、前記マークホルダーを搬出し、前記搬送機構は、前記アーム機構が前記マーク材引出し切断位置に前記マークホルダーを搬出した後に当該アーム機構を下降又は上昇させることで、前記マークホルダーを前記マーク材引出し切断位置に配置することを特徴とする。

【0015】

この発明によると、アーム機構がマーク材引出し切断位置にアーム部材を突出させて搬出し、搬送機構がこの搬送機構に設置されたアーム機構を下降又は上昇させることで、マークホルダーをマーク材引出し切断位置に容易且つ速やかに移動させることができる。よって、棚からのマークホルダーの取り出しに用いられるアーム部材をマークホルダーのマーク材引出し切断位置への搬出動作にも兼用して用いることができる機構を実現することができる。またマークホルダーの搬出動作も容易且つ速やかに行うことができる。

【発明の効果】

【0016】

本発明によると、倉庫から所定のマーク材を取り出して更にマーク材を所定の長さに切断する作業を自動で行うことができ、自動化による省人化が可能であり、作業者に起因する作業能力の低下を無くして作業能力の向上を図り、誤ったマーク材を取り出してしまう作業のミスの発生も無くすことができる、マーク材の自動取出し切断装置を提供することができる。

【図面の簡単な説明】

【0017】

【図1】マーク材を示す斜視図である。

【図2】マークホルダーを示す正面図である。

【図3】マークホルダーを示す側面図である。

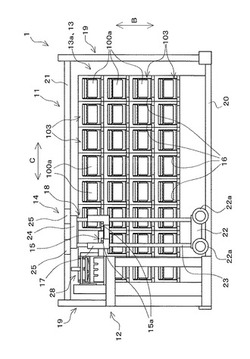

【図4】本発明の一実施の形態に係るマーク材の自動取出し切断装置の正面図である。

【図5】図4に示すマーク材の自動取出し切断装置の平面図である。

【図6】図4に示すマーク材の自動取出し切断装置における移動体について走行レール及びガイドレールの一部とともに示す正面図である。

【図7】図6に示す移動体について走行レール及びガイドレールとともに示す側面図である。

【図8】図5に示すマーク材の自動取出し切断装置におけるマーク材引出し切断機構を示す側面図である。

【図9】図4に示すマーク材の自動取出し切断装置におけるマークカット部を示す正面図である。

【図10】図9に示すマークカット部におけるカッタ刃について上押圧部材、下押圧部材及びマーク材とともに示す断面図である。

【図11】図5に示すマーク材の自動取出し切断装置の作動を説明する平面図である。

【図12】図5に示すマーク材の自動取出し切断装置の作動を説明する平面図である。

【図13】図5に示すマーク材の自動取出し切断装置の作動を説明する平面図である。

【図14】図4に示すマーク材の自動取出し切断装置の作動を説明する正面図である。

【図15】図5に示すマーク材の自動取出し切断装置の作動を説明する平面図である。

【図16】図5に示すマーク材の自動取出し切断装置の作動を説明する平面図である。

【図17】図5に示すマーク材の自動取出し切断装置の作動を説明する平面図である。

【図18】図5に示すマーク材の自動取出し切断装置の作動を説明する平面図である。

【図19】図18に示すマーク材の自動取出し切断装置におけるキャッチャーの作動を説明する図である。

【図20】図18に示すマーク材の自動取出し切断装置におけるキャッチャーの作動を説明する図である。

【図21】図5に示すマーク材の自動取出し切断装置の作動を説明する平面図である。

【図22】図21に示すマーク材の自動取出し切断装置におけるキャッチャーの作動を説明する図である。

【図23】図21に示すマーク材の自動取出し切断装置におけるマークカット部の作動を説明する図である。

【発明を実施するための形態】

【0018】

以下、本発明を実施するための形態について図面を参照しつつ説明する。尚、本発明の実施形態に係るマーク材の自動取出し切断装置は、ベルト構成部材の表面に転写されるマークが基材に付着したマーク材を倉庫から取り出して更にそのマーク材を所定の長さに切断するためのマーク材の自動取出し切断装置として、広く適用することができるものである。

【0019】

図1は、マーク材100の一部を例示する斜視図である。マーク材100は、例えば、動力伝動用ベルトの帆布等として構成されるベルト構成部材(図示せず)の表面に転写されるマーク101が基材102に付着した帯状体として構成されている。マーク101は、例えば、未加硫のカラーゴム組成物(NR(天然ゴム)、CR(クロロプレンゴム)、SBR(スチレンブタジエンゴム)等のゴムに加硫剤、加硫助剤、顔料等を含んだもの)、或いは樹脂組成物として構成される。また、基材102は、例えば、ナイロン、ポリエステル、アセテート等の透明な合成樹脂フィルム、又は離型紙として構成される。

【0020】

上述したマーク材100は、ロール状に巻かれた巻物の状態で後述するマークホルダー103に保持され、本実施形態に係るマーク材の自動取出し切断装置で取り扱われることになる。尚、図1に示したマーク材100の形態や、上述したマーク101及び基材102の材料構成については、あくまで例示であり、ベルト構成部材の表面に転写されるマークが基材に付着して構成される種々のマーク材に関して、本実施形態に係るマーク材の自動取出し切断装置を適用することができる。

【0021】

図2は、マークホルダー103を示す正面図であり、図3はそのマークホルダー103の側面図である。マークホルダー103は、マーク材100がロール状に巻かれた巻物100aを保持するユニットとして構成されている。尚、図2では、マークホルダー103のみを図示しており、図3では、巻物100aを保持した状態のマークホルダー103を

図示している。

【0022】

図2及び図3に示すように、マークホルダー103は、軸部104と、保持ケース105と、一対のロール106と、を備えて構成されている。軸部104は、帯状体として構成されたマーク材100が巻きつけられる部材として構成されている。この軸部104は、細長い円柱状の部材として形成された中心軸104aと、この中心軸104aの外周側面に対して固定される円筒状の部材として形成された巻付け軸104bと、を備えて構成されている。巻付け軸104bの外周に対してマーク材100がロール状に巻かれることで巻物100aが形成されることになる。尚、中心軸104aと巻付け軸104bとは、中心線が一致するように(即ち、同心となるように)配置されている。

【0023】

マークホルダー103の保持ケース105は、軸部104にマーク材100が巻き付けられて形成された巻物100aをこの軸部104において回転自在に保持するケースとして設けられている。この保持ケース105は、少なくとも底部材105aと一対の側壁部材105bとを備えて構成され、上方と正面側とが開口した状態のケースとして形成されている。一対の側壁部材105bには、軸部104の中心軸104aの両端部をそれぞれ回転自在に保持するための回転保持溝105cが形成されている。

【0024】

マークホルダー103における一対のロール106は、保持ケース105に設けられており、巻物100aに巻かれたマーク材100の先端部を挟持する(挟んだ状態で保持する)上ロール106aと下ロール106bとを備えて構成されている。上ロール106aの両端部と下ロール106bの両端部とは、一対の側壁部材105bに対してそれぞれ回転自在に取り付けられている。そして、上ロール106a及び下ロール106bは、上下方向に並んだ状態で、底部材105aと平行に配置されている。

【0025】

尚、上ロール106aは、保持ケース105に対して、下ロール106bに対する上下方向の相対位置を移動可能に取り付けられている。これにより、上ロール106aを上方に移動させて上ロール106aと下ロール106bとの間の隙間を広げて開放した状態で、この隙間に対して巻物100aのマーク材100の先端部を通過させることができる。そして、その後に、下ロール106bとの間でマーク材100を挟んだ状態となるまで上ロール106aを下方に移動させ、マーク材100の先端部を一対のロール106によって挟持することができる。

【0026】

次に、本発明の一実施の形態に係るマーク材の自動取出し切断装置について説明する。図4は、本実施形態のマーク材の自動取出し切断装置1(以下、単に「自動取出し切断装置1」という)の正面図である。また、図5は、自動取出し切断装置1の平面図である。図4及び図5に示す自動取出し切断装置1は、自動倉庫11とマーク材引出し切断機構12とを備えて構成されている。後述するように、自動倉庫11は、巻物100aを保持するマークホルダー103を複数保管可能な倉庫として構成され、マーク材引出し切断機構12は、自動倉庫11から取り出されたマークホルダー103に保持された巻物100aからマーク材100を繰り出しながら引き出すとともにそのマーク材100を切断する機構として構成されている。

【0027】

図4及び図5に例示するように、自動倉庫11は、一対のラックフレーム13、搬送機構14、アーム機構15等を備えて構成されている。一対のラックフレーム13には、搬送機構14に対して前後方向(図5において両端矢印Aで示す方向)の両側で平行に配置されたラックフレーム13aとラックフレーム13bとが備えられている。尚、図4では、ラックフレーム13bの図示を省略している。また、図4では、後述するマーク材引出し切断機構12の一部の図示を省略している。ラックフレーム13a及びラックフレーム13bには、マークホルダー103が配置される複数の棚16が上下方向(図4の両端矢

印B方向)及び左右方向(図4の両端矢印C方向)に格子状に配列されている。これらの各棚16に対して、各マークホルダー103が載置されて保管されることになる。

【0028】

搬送機構14は、棚16から取り出したマークホルダー103を搬送する機構として設けられており、収容部17、移動体18、一対の柱状フレーム19、走行レール20、走行ガイド21等を備えて構成されている。収容部17は、前後方向の両側と上方とが開放された箱状体として形成され、棚16から取り出されたマークホルダー103を収容可能に構成されている。

【0029】

一対の柱状フレーム19は、一対のラックフレーム13の左右方向の両側でそれぞれ上下方向に延びるように設置されている。そして、一対の柱状フレーム19の間には、一対の走行レール20と、ガイドレール21とが設置されている。一対の走行レール20は、ラックフレーム13aとラックフレーム13bとの間において、一対の柱状フレーム19の下端側で左右方向に平行に延びるように配置され、移動体18の走行用のレール部材として設けられている。ガイドレール21は、ラックフレーム13aとラックフレーム13bとの間の上方において、一対の柱状フレーム19の上端側に架け渡されて固定された状態で左右方向に延びるように配置され、移動体18の走行用のガイド部材として設けられている。

【0030】

図6は、移動体18について走行レール20及びガイドレール21の一部とともに示す正面図である。また、図7は、移動体18について走行レール20及びガイドレール21とともに示す側面図である。尚、図7では、走行レール20及びガイドレール21については、断面で図示している。移動体18は、収容部17を支持して走行可能な機構として設けられている。そして、図4乃至図7に示すように、移動体18は、複数の走行輪22aを有する台車22と、台車22上で垂直上方に向かって延びるように設置されている複数本のマスト23と、マスト23の上端側に設置された昇降駆動部24と、昇降駆動部24の上端側に取り付けられた複数のガイドブロック25と、を備えて構成されている。尚、図5では、昇降駆動部24及びガイドブロック25の図示を省略している。

【0031】

台車22には、移動体18の走行駆動用の走行モータ(図示せず)が設置されている。この走行モータは、サーボモータとして設けられ、図示しない制御装置からの指令に基づいて運転され、走行レール20上を回転して走行自在に配置された走行輪22aを回転駆動するように構成されている。これにより、移動体18は、レール20の長手方向に沿って(即ち、図6において両端矢印Dで示す方向に沿って)レール20上を走行することになる。尚、図6では、実線で図示した移動体18に対してレール20上を走行して移動した移動体18についても二点鎖線で図示している。また、例えば、走行輪22aのうちのいずれかにはロータリエンコーダが設置されており、自動倉庫1においては、このロータリエンコーダの検知結果に基づいて、移動体18の走行レール20上での位置が制御されるように構成されている。これにより、図示しない制御装置からの指令に基づいて、取出し対象の所定のマークホルダー103が保管されている所定の棚16に対応する位置で移動体18が停止するように制御されることになる。

【0032】

昇降駆動部24は、収容部17を昇降自在に吊り下げ支持する駆動機構として設けられている。この昇降駆動部24は、サーボモータとして設けられた昇降モータ(図示せず)と、この昇降モータに対して収容部17を吊り下げ支持するワイヤ(図示せず)とを備えて構成されている。そして、図示しない制御装置からの指令に基づいて昇降モータが運転されることで、ワイヤの巻き上げ又は巻き下げ動作が行われ、マスト23の長手方向に沿って収容部17の昇降動作が行われることになる。これにより、収容部17は、マスト23の長手方向に沿って(即ち、図6において両端矢印Eで示す方向に沿って)上下方向に昇降動作を行うことになる。尚、図6では、実線で図示した収容部17に対して下降した

収容部17についても二点鎖線で図示している。また、例えば、昇降モータにはロータリエンコーダが設置されており、自動倉庫1においては、このロータリエンコーダの検知結果に基づいて、収容部17のマスト23に沿った上下方向の位置が制御されるように構成されている。これにより、図示しない制御装置からの指令に基づいて、取出し対象の所定のマークホルダー103が保管されている所定の棚16に対応する位置で収容部17が停止するように制御されることになる。

【0033】

ガイドブロック25は、マスト23及び昇降駆動部24の上端側に設置されており、図7によく示すように、ガイドレール21に対してその長手方向と垂直な両側面において摺接する状態で配置されている。そして、台車22が走行レール20上を走行する際に、移動体18が走行レール20及びガイドレール21に対して垂直な方向に向かって傾くことを規制している。これにより、移動体18は、転倒してしまうことなく、台車22の走行とともにガイドレール21によって走行方向をガイドされながら安定して走行レール20上を走行できるように構成されている。

【0034】

図4乃至図7に示すように、アーム機構15は、搬送機構14における収容部17に設置されている。そして、このアーム機構15は、棚16からマークホルダー103を取り出して収容部17に収容するとともに、搬送機構14によって搬送されたマークホルダー103をマーク材引出し切断位置26(図5参照)において収容部17から搬出する機構として設けられている。

【0035】

アーム機構15は、棚16に向かって延びるように突出するアーム部材15aと、アーム部材15aをスライド移動自在に駆動するスライド駆動部15bとを備えて構成されている。本実施形態にて例示するアーム機構15においては、アーム部材15aは2本設けられており、ラックフレーム(13a、13b)に対して垂直な方向に平行に延びるように配置されている。

【0036】

スライド駆動部15bは、例えば、電動シリンダやリニアモータとして設けられ、各アーム部材15aをラックフレーム(13a、13b)の棚16に対して突出する方向と退避する方向とにスライド駆動するように構成されている。尚、図7において両端矢印Fで示す方向にスライド駆動されることで、アーム部材15aのラックフレーム13aの棚16(図7では図示を省略)に対する突出動作及び退避動作が行われることになる。また、図7において両端矢印Gで示す方向にスライド駆動されることで、アーム部材15aのラックフレーム13bの棚16(図7では図示を省略)に対する突出動作及び退避動作が行われることになる。尚、図7では、棚16に向かって突出した状態のアーム部材15aを二点鎖線で図示している。

【0037】

また、アーム機構15によってマークホルダー103を取り出して収容部17に収容する動作が行われる場合には、まず、図示しない制御装置からの指令に基づいてスライド駆動部15bが作動し、2本のアーム部材15aが同時に棚16に向かって突出する。マークホルダー103は、その下端側の左右方向の両側の部分において棚16に対して支持されており、その中央部分の下方には空間領域が形成されている。上記のように棚16に向かって突出した2本のアーム部材15aは、この空間領域に向かって突出し、マークホルダー103の下方に挿入されることになる。

【0038】

上記のようにアーム機構15がアーム部材15aを突出させた後、搬送機構14が、図示しない制御装置からの指令に基づいて、収容部17とともにこのアーム機構15を上昇させることで、2本のアーム部材15aによってマークホルダー103をすくう動作が行われることになる。これにより、搬送機構14は、アーム部材15aの退避動作によるマークホルダー103の棚16からの取り出し動作を可能な状態にすることになる。この後

、図示しない制御装置からの指令に基づいてスライド駆動部15bが作動して2本のアーム部材15aが同時に収容部17に向かって退避し、マークホルダー103が棚16から取り出されて収容部17に収容されることになる。

【0039】

また、アーム機構15によってマークホルダー103がマーク材引出し切断位置26において収容部17から搬出される動作が行われる場合には、アーム機構15は、搬送機構14の作動によって収容部17がマーク材引出し切断位置26の側方に到達したときに、マーク材引出し切断位置26に向かって延びるようにアーム部材15aを突出させる。これにより、アーム機構15がマークホルダー103を搬出することになる。この場合、まず、図示しない制御装置からの指令に基づいてスライド駆動部15bが作動し、2本のアーム部材15aが同時にマーク材引出し切断位置26に向かって突出する。

【0040】

マーク材引出し切断位置26においては、左右方向の両側に配置されてマークホルダー103が載置される一対の支持部材が設けられており、この一対の支持部材間には、空間領域が形成されている。上記のようにマーク材引出し切断位置26に向かって突出した2本のアーム部材15aは、この空間領域に向かって突出してマークホルダー103を収容部17から搬出することになる。そして、図示しない制御装置からの指令に基づいて、搬送機構14は、アーム機構15がマーク材引出し切断位置26にマークホルダー103を搬出した後にマークホルダー103とともにこのアーム機構15のアーム部材15aを下降させることで、上記の一対の支持部材の上にマークホルダー103を載置する動作を行うことになる。これにより、マークホルダー103が、マーク材引出し切断位置26に搬出されて配置されることになる。この後、図示しない制御装置からの指令に基づいてスライド駆動部15bが作動して2本のアーム部材15aが同時に収容部17に向かって退避することになる。

【0041】

図8は、マーク材引出し切断機構12を示す側面図である。図4、図5及び図8に示すように、マーク材引出し切断機構12は、キャッチャー27、マークカット部28等を備えて構成されている。尚、図8においては、マークカット部28については、二点鎖線で示して具体的な図示を省略している。キャッチャー27は、マーク材引出し切断位置26に搬出されたマークホルダー103に保持された巻物100aに巻かれたマーク材100の先端部を把持するとともに、巻物100aから繰り出しながらマーク材100を引き出す機構として設けられている。そして、このキャッチャー27は、クランプユニット29、スライダ30、スライドガイド31等を備えて構成されている。

【0042】

クランプユニット29は、複数(本実施形態では、3つ)設けられており、自動倉庫11の左右方向と平行に並んで配置され、後述のスライダ30に対してそれぞれ支持されている。そして、各クランプユニット29には、クランプ本体部29a、クランプ本体部29aに支持されるとともに互いに接近及び離間する方向に移動自在に支持された一対のクランプ部材29b等が設けられている。一対のクランプ部材29bは、例えば、クランプ本体部29aに供給及び排出される圧縮空気によって作動し、上下方向において互いに接近する方向に移動することでマーク材100の先端部を把持するように構成されている。尚、一対のクランプ部材29bによるマーク材100の先端部の把持動作が行われる際は、離間した位置にある一対のクランプ部材29bの間における開放された領域にマーク材100の先端部が挿入された状態となるように、クランプユニット29が移動して配置される。そして、図示しない制御装置の指令に基づいて、上述したように一対のクランプ部材29bによるマーク材100の把持動作が行われることになる。

【0043】

スライダ30は、複数のクランプユニット29を支持するとともに、上下に並んで水平方向に沿って平行に配置された複数本のスライドガイド31に対してスライド移動自在に支持されている。複数本のスライドガイド31は、自動倉庫11の前後方向に平行に延び

るように配置されており、スライダ30がこれらのスライドガイド31に沿って前後方向に移動することになる。尚、スライダ30及びスライドガイド31は、例えば、電動シリンダやリニアモータを用いて構成されている。また、スライダ30は、図5及び図8に示す位置からマーク材引出し切断位置26に向かってスライド移動し、開放状態にある一対のクランプ部材29bの間にマーク材100の先端部が配置される位置で停止する。そして、その位置で一対のクランプ部材29bによるマーク材100の把持動作が行われることになる。マーク材100の把持動作が行われると、スライダ30は、図5及び図8に示す位置までスライド移動して戻り、これにより、マーク材100が巻物100aから繰り出されながら引き出されることになる。

【0044】

図9は、マークカット部28を示す正面図である。図4及び図9に示すマークカット部28は、キャッチャー27によって引き出されたマーク材100を押圧し、切断する機構として設けられている。そして、このマークカット部28は、図9によく示すように、下押圧部材32、上押圧部材33、押圧駆動部34、カッタ刃35、カッタシリンダ36等を備えて構成されている。

【0045】

下押圧部材32は、マークカット部28の基台部28aに対して垂直上方に向かって延びるとともに左右方向に広がって配置される板状の部材を備えて構成されており、下端側において基台部28aに固定されている。また、下押圧部材32の上端側には、各クランプユニット29に対向する位置に溝32aが形成されている。これにより、前述したクランプユニット29によるマーク材100の把持動作が行われる際には、各クランプユニット29における一対のクランプ部材29bが、それぞれこの溝32aを通過してマーク材100を把持可能に構成されている。

【0046】

上押圧部材33は、下押圧部材32に対して上方で対向して配置されており、基台部28aから垂直上方に向かって延びるように設置された支柱28bに対して、押圧駆動部34を介して上下方向に移動自在に支持されている。尚、図9に示す状態では、上押圧部材33は下押圧部材32に対して上方に離間した位置に位置している。これにより、上押圧部材33と下押圧部材32とは、開放状態となっており、それらの間にはマーク材100が通過可能な空間が形成されている。この図9に示す状態から、図示しない制御装置からの指令に基づいて押圧駆動部34が作動することで、上押圧部材33が下押圧部材32に向かって下方に移動するように駆動され、キャッチャー27によって引き出されたマーク材100が押圧されて挟持されることになる。また、押圧駆動部34は、支柱28bに設置され、例えば、エアシリンダ機構として構成されている。そして、押圧駆動部34は、図示しない圧縮空気給排系統を通じて圧縮空気が供給及び排出されることで、上下方向に上押圧部材33を駆動するように構成されている。

【0047】

図10は、カッタ刃35について上押圧部材33、下押圧部材32及びマーク材100とともに示す断面図である。図9及び図10によく示すように、カッタ刃35は、上押圧部材33及び下押圧部材32の間で押圧されて挟持されたマーク材100を上方から下方に向かって切断する刃として設けられている。カッタ刃35の下端側に形成された刃先が図10にて二点鎖線で示すように下方に向かって移動することで、上押圧部材33及び下押圧部材32の間で挟持されたマーク材100が切断されることになる。

【0048】

また、カッタ刃35は、その上端側において、カッタホルダ35aに対して保持されている。カッタホルダ35aは、例えば、複数のボルトで固定される2枚のプレート部材で形成されており、カッタ刃35の刃替え作業を容易に行うことができるように構成されている。また、カッタホルダ35aは、その上方に配置されたカッタ支持フレーム35bに対して上下方向に移動自在に支持されている。そして、カッタ支持フレーム35bは、押圧駆動部34に取り付けられており、押圧駆動部34の作動に伴って、上押圧部材33と

ともに上下方向に移動するように設けられている。

【0049】

カッタシリンダ36は、カッタ刃35を保持したカッタホルダ35aをカッタ支持フレーム35bに対して上下方向において相対移動させる機構として設けられ、例えば、エアシリンダ機構として構成されている。このカッタシリンダ36には、下端側の端部がカッタ支持フレーム35bに固定されたシリンダ部36aと、このシリンダ部36aに対して下方に向かって突出するよう配置されるロッド部36bとが設けられている。ロッド部36bの下端側は、カッタホルダ35aに固定されている。そして、ロッド部36bが下方に向かってシリンダ部36aから突出することで、そのロッド部36bとともにカッタホルダ35aに保持されたカッタ刃35が下方に突出し、上押圧部材33及び下押圧部材32で挟持されたマーク材100がカッタ刃35によって切断されることになる。

【0050】

次に、上述した自動取出し切断装置1の作動について、図11乃至図23を参照しながら説明する。自動取出し切断装置1においては、自動倉庫11から所定のマークホルダー103を取り出し、そのマークホルダー103からマーク材100を引き出して所定の長さに切断するまでの動作が、作業者による図示しない操作盤の操作が行われることで開始され、以降、図示しない制御装置からの指令に基づいて全て自動で行われることになる。

【0051】

自動取出し切断装置1の作動が開始されると、搬送機構14が作動し、移動体18が走行レール20及びガイドレール21に沿って走行する。そして、図11の平面図に示すように、取出し対象のマークホルダー103(以下、他のマークホルダー103と区別して説明するため、「マークホルダー103a」ともいう)が保管された所定の棚16(以下、他の棚16と区別して説明するため「棚16a」ともいう)に対向する位置で、移動体18が停止する。また、昇降駆動部24も作動することで、所定の棚16に対向する高さ位置まで収容部17を昇降駆動して停止させる動作も行われる。

【0052】

収容部17が棚16aに対向する位置に位置すると、続いて、アーム機構15が作動し、図12の平面図に示すように、棚16aに向かって2本のアーム部材15aが同時に突出することになる。そして、図13の平面図及び図14の正面図に示すように、棚16aに配置されたマークホルダー103aの中央部分の下方の空間領域に2本のアーム部材15aが挿入され、そのアーム部材15aの上方にマークホルダー103aが配置された状態となる。この状態において、昇降駆動部24が作動し、収容部17とともにアーム機構15が上昇することで、2本のアーム部材15aによってマークホルダー103aが棚16aからすくい上げられた状態となる。

【0053】

アーム部材15aによってマークホルダー103aがすくい上げられると、続いて、アーム機構15が作動し、図15の平面図に示すように、アーム部材15aの退避動作が行われることになる。そして、アーム部材15aとともにマークホルダー103aが棚16aから収容部17に向かって移動する。これにより、マークホルダー103aが、棚16aから取り出されて収容部17に収容されることになる。収容部17にマークホルダー103aが収容されると、搬送機構14が作動し、移動体18が走行レール20及びガイドレール21に沿って走行する。そして、図16の平面図に示すように、収容部17がマーク材引出し切断位置26に対向する位置で、移動体18が停止する。また、収容部17の高さ位置がマーク材引出し切断位置26とずれている場合は、昇降駆動部24も作動し、マーク材引き出し切断位置26の側方に収容部17が位置する高さ位置まで収容部17の昇降駆動動作が行われる。

【0054】

収容部17がマーク材引出し切断位置26の側方に到達すると、続いて、アーム機構15が作動し、図17の平面図に示すように、マーク材引出し切断位置26に向かって2本のアーム部材15aが同時に突出し、マークホルダー103aが収容部17から搬出され

ることになる。そして、マーク材引出し切断位置26における一対の支持部材の間の空間領域に2本のアーム部材15aが挿入され、その一対の支持部材の上方にマークホルダー103aが配置された状態となる。この状態において、昇降駆動部24が作動し、マークホルダー103aとともにアーム機構15が下降することで、上記の一対の支持部材の上にマークホルダー103aが載置され、マーク材引出し切断位置26にマークホルダー103aが配置された状態となる。

【0055】

マーク材引出し切断位置26にマークホルダー103aが搬出されて配置されると、図18の平面図に示すように、アーム機構15が作動してアーム部材15aの退避動作が行われ、更に、マーク材引出し切断機構12のキャッチャー27が作動する。そして、キャッチャー27のスライダ30がスライドガイド31に沿ってマーク材引出し切断位置26に向かって移動し、クランプユニット29における一対のクランプ部材29bの間にマークホルダー103aに保持された巻物100aのマーク材100の先端部が挿入された状態で、スライダ30が停止することになる。

【0056】

図19(a)は、一対のクランプ部材29bの間にマーク材100の先端部が配置された状態におけるマークカット部28を示す正面図である。また、図20(a)は、その状態におけるキャッチャー27を示す側面図である。この状態では、図19(a)によく示すように、一対のクランプ部材29bのうちの下方に配置されたクランプ部材29bについては、下押圧部材32と干渉すること無く、その溝32aを通過して停止した状態となっている。尚、図19ではクランプユニット29とその一対のクランプ部材29bについては破線で示しており、図20ではマークカット部28については二点鎖線で示している。一対のクランプ部材29bの間にマーク材100の先端部が配置された図19(a)及び図20(a)に示す状態になると、続いて、クランプユニット29が作動し、図19(b)及び図20(b)に示すように、一対のクランプ部材29bによるマーク材100の把持動作が行われる。

【0057】

一対のクランプ部材29bによるマーク材100の把持動作が行われると、図21の自動取出し切断装置1の平面図及び図22のキャッチャー27の側面図に示すように、クランプユニット29によってマーク材100が把持されたままの状態で、スライダ30がマーク材引出し切断位置26から離れた所定の位置まで移動することになる。これにより、マークホルダー103aに保持された巻物100aに巻かれたマーク材100が、巻物100aから繰り出されながら所定の長さ分だけ引き出されることになる。尚、マーク材100が引き出される際には、マークホルダー103aにおいては、軸部104がマーク材100aを繰り出す方向に回転するとともに、一対のロール106が互いに逆方向に回転しながらマーク材100aを繰り出すことになる。また、引き出されたマーク材100は、マークカット部28における上押圧部材33と下押圧部材32との間を挿通した状態で配置されている。

【0058】

キャッチャー27によるマーク材100の引出し動作が終了すると、続いて、図23のマークカット部28の正面図に示すように、マークカット部28によるマーク材100の切断動作が行われる。この切断動作では、まず、図23(a)に示すように、押圧駆動部34が作動し、上押圧部材33が下押圧部材32に向かって移動する。そして、上押圧部材33が下押圧部材32に対してマーク材100を押圧した状態で停止し、上押圧部材33と下押圧部材32との間でマーク材100が挟持されることになる。この状態から、更に、図23(b)に示すように、カッタシリンダ36が作動し、上押圧部材33と下押圧部材32との間で挟持されたマーク材100をカッタ刃35が切断することになる。これにより、マーク材100が所定の長さに切断されることになる。

【0059】

マークカット部28によるマーク材100の切断動作が終了すると、クランプユニット

29によるマーク材100の把持動作が解除される。そして、所定の長さに切断されたマーク材100は、作業者により、次の工程で用いられるために自動取出し切断装置1から別の装置等へ移動されることになる。尚、その後、自動取出し切断装置1においては、図19乃至図23に示した工程が同様に繰り返され、マークホルダー103aの巻物100aからマーク材100が引き出されて所定の長さに切断される動作が繰り返されることになる。

【0060】

以上説明したように、自動取出し切断装置1によると、自動倉庫11において、搬送機構14及びアーム機構15によって所定の棚16からマークホルダー103が取り出されて収容部17に収容され、この収容部17を支持する移動体18が走行することで、マークホルダー103とともにマーク材100の巻物100aが搬送され、更に、マーク材引出し切断位置26に搬出される。そして、マーク材引出し切断位置26において、キャッチャー27によって、マークホルダー103に保持された巻物100aに巻かれたマーク材100の先端部が把持されて繰り出されながら引き出される。キャッチャー27による引出し動作が終了すると、マークカット部28が作動することで、押圧保持されたマーク材100が所定の長さに切断されることになる。このように、倉庫における所定の棚16からマーク材100の巻物100aを取り出し、更にマーク材100を引き出して所定の長さに切断するまでの作業が、マーク材100の自動取出し切断装置1が作動することで、自動で行われることになる。このため、作業者の手作業によって倉庫から所定のマーク材を取り出して更にマーク材を所定の長さに切断するような作業を無くすことができ、自動化による省人化を図ることができる。また、上記作業の無人化を図ることができるため、作業者に起因するような作業能力の低下が生じないことになり、自動取出し切断装置1の運転速度を調整することで、大幅に作業能力の向上を図ることができる。更に、作業者が倉庫から対象となるマーク材を取り出すことがないため、作業者が誤ったマーク材を取り出してしまうような作業ミスの発生も無くすことができる。

【0061】

従って、自動取出し切断装置1によると、倉庫から所定のマーク材を取り出して更にマーク材を所定の長さに切断する作業を自動で行うことができ、自動化による省人化が可能であり、作業者に起因する作業能力の低下を無くして作業能力の向上を図り、誤ったマーク材を取り出してしまう作業のミスの発生も無くすことができる。

【0062】

また、自動取出し切断装置1によると、軸部104にマーク材100が巻き付けられて形成された巻物100aが軸部104において保持ケース105に対して回転自在に保持され、回転自在に保持された巻物100aの先端部が一対のロール106によって挟持される。このため、一対のロール106で挟持された巻物100aにおけるマーク材100の先端部をキャッチャー27で容易に把持することができ、更に、この先端部をキャッチャー27が引き出すことで、巻物100aが回転しながらマーク材100が繰り出されて容易に引き出されることになる。従って、キャッチャー27によって、マーク材100の先端部を容易に把持できるとともに、巻物100aからマーク材100を繰り出しながら容易に引き出すことができるマークホルダー103を簡素な構成によって実現することができる。

【0063】

また、自動取出し切断装置1によると、アーム機構15がアーム部材15aを棚16に向かって延びるように突出させ、搬送機構14がこの搬送機構14に設置されたアーム機構15を上昇させることで、棚16からマークホルダー103をすくい上げ、更にアーム部材15aを退避させることで、マークホルダー103の棚16からの取り出し動作を容易且つ速やかに行うことができる。よって、棚16に対する突出動作と退避動作とが可能なアーム部材15aを設けることで、マークホルダー103の棚16からの取り出し動作を容易且つ速やかに行う機構を実現することができる。

【0064】

また、自動取出し切断装置1によると、アーム機構15がマーク材引出し切断位置26にアーム部材15aを突出させて搬出し、搬送機構14がこの搬送機構14に設置されたアーム機構15を下降させることで、マークホルダー103をマーク材引出し切断位置26に容易且つ速やかに移動させることができる。よって、棚16からのマークホルダー103の取り出しに用いられるアーム部材15aをマークホルダー103のマーク材引出し切断位置26への搬出動作にも兼用して用いることができる機構を実現することができる。またマークホルダー103の搬出動作も容易且つ速やかに行うことができる。

【0065】

以上、本発明の実施形態について説明したが、本発明は上述の実施の形態に限られるものではなく、特許請求の範囲に記載した限りにおいて様々に変更して実施することができる。即ち、マークホルダー、棚、搬送機構、アーム機構、キャッチャー、マークカット部の形態については、特許請求の範囲に記載した限りにおいて種々変更して実施してもよい。尚、本実施形態においては、アーム機構がマーク材引出し切断位置にマークホルダーを搬送した後にアーム機構を下降させることでマークホルダーをマーク材引出し切断位置に配置する搬送機構を例にとって説明したが、搬送機構が逆の動作を行うものであってもよい。即ち、アーム機構がマーク材引出し切断位置にマークホルダーを搬送した後にアーム機構を上昇させることでマークホルダーをマーク材引出し切断位置に配置する搬送機構であってもよい。この場合、例えば、マーク材引出し切断位置においてマークホルダーを吊り下げ支持した状態で保持可能な機構を設けてもよい。

【産業上の利用可能性】

【0066】

本発明は、ベルト構成部材の表面に転写されるマークが基材に付着したマーク材を倉庫から取り出して更にそのマーク材を所定の長さに切断するマーク材の自動取出し切断装置として、広く適用することができるものである。

【符号の説明】

【0067】

1 マーク材の自動取出し切断装置

11 自動倉庫

12 マーク材引出し切断装置

14 搬送機構

15 アーム機構

16 棚

17 収容部

18 移動体

26 マーク材引出し切断位置

27 キャッチャー

28 マークカット部

100 マーク材

100a 巻物

101 マーク

102 基材

103 マークホルダー

【技術分野】

【0001】

本発明は、ベルト構成部材の表面に転写されるマークが基材に付着したマーク材を倉庫から取り出して更にそのマーク材を所定の長さに切断する、マーク材の自動取出し切断装置に関する。

【背景技術】

【0002】

従来より、各種伝動ベルトにおけるベルト構成部材に対してその表面に種々のマークを転写することが行われている。このようなベルト構成部材の表面へのマークの転写においては、かかるマークが基材に付着して構成されたマーク材が用いられる。このようなマーク材として、特許文献1及び特許文献2に開示されているように、ベルト構成部材である帆布に対してマークを転写するためのマーク材が知られている。尚、特許文献1においては、透明な合成樹脂フィルム又は離型紙からなる基材に対して未加硫のカラーゴム組成物からなるマークが付着して構成されたマーク材が開示されている。また、特許文献2においては、ゴム組成物を含浸させた基材にマークとして前記ゴム組成物と色あるいは明度の異なる印刷用ゴム組成物を印刷して付着させたマーク材が開示されている。

【0003】

特許文献1及び特許文献2に開示されたようなマーク材を用いてベルト構成部材の表面にマークを転写する場合、まず、転写されるマークが付着したマーク材を準備する段取り作業が必要となる。このため、作業者は、その段取り作業として、所定のマーク材を倉庫から取り出して更にそのマーク材を所定の長さに切断する作業を手作業で行うことになる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平−42754号公報

【特許文献2】特開平8−152048号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述したように、所定のマークが付着したマーク材をベルト構成部材の表面に転写する場合、所定のマーク材を倉庫から取り出して更にそのマーク材を所定の長さに切断する段取り作業を手作業で行う必要がある。このように段取り作業が作業者の手作業によって行われるため、作業能力に限界があり、更に、作業能力も作業者によってばらついてしまうことになる。また、同じ作業者であっても作業日の体調等によってばらつきが生じてしまうことになる。このように、従来においては、作業者の手作業によって所定のマーク材を倉庫から取り出して更にそのマーク材を所定の長さに切断する作業が行われるため、作業能力の向上を図ることが難しいという問題がある。また、作業者が倉庫から対象となるマーク材を取り出すため、作業者が誤ったマーク材を取り出してしまうような作業ミスが発生し易くなってしまう虞がある。

【0006】

本発明は、上記実情に鑑みることにより、倉庫から所定のマーク材を取り出して更にマーク材を所定の長さに切断する作業を自動で行うことができ、自動化による省人化が可能であり、作業者に起因する作業能力の低下を無くして作業能力の向上を図り、誤ったマーク材を取り出してしまう作業のミスの発生も無くすことができる、マーク材の自動取出し切断装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するための第1発明に係るマーク材の自動取出し切断装置は、ベルト構成部材の表面に転写されるマークが基材に印刷されて構成されたマーク材がロール状に巻かれた巻物を保持するマークホルダーを複数保管可能な自動倉庫と、前記自動倉庫から取り出された前記マークホルダーに保持された前記巻物から前記マーク材を繰り出しながら引き出すとともに、当該マーク材を切断するマーク材引出し切断機構と、を備え、前記自動倉庫は、前記マークホルダーが配置される複数の棚と、前記棚から取り出された前記マークホルダーを収容する収容部及び当該収容部を支持して走行可能な移動体を有し、前記マークホルダーを搬送する搬送機構と、前記搬送機構に設置され、前記棚から前記マークホルダーを取り出して前記収容部に収容するとともに、前記搬送機構によって搬送された前記マークホルダーをマーク材引出し切断位置において前記収容部から搬出するアーム機構と、を有し、前記マーク材引出し切断機構は、前記マーク材引出し切断位置に搬出された前記マーホルダーに保持された前記巻物に巻かれた前記マーク材の先端部を把持するとともに、前記巻物から繰り出しながら前記マーク材を引き出すキャッチャーと、前記キャッチャーによって引き出された前記マーク材を押圧し、切断するマークカット部と、を有していることを特徴とする。

【0008】

この発明によると、自動倉庫において、搬送機構及びアーム機構によって所定の棚からマークホルダーが取り出されて収容部に収容され、この収容部を支持する移動体が走行することで、マークホルダーとともにマーク材の巻物が搬送され、更に、マーク材引出し切断位置に搬出される。そして、マーク材引出し切断位置において、キャッチャーによって、マークホルダーに保持された巻物に巻かれたマーク材の先端部が把持されて繰り出されながら引き出される。キャッチャーによる引出し動作が終了すると、マークカット部が作動することで、押圧保持されたマーク材が所定の長さに切断されることになる。このように、倉庫における所定の棚からマーク材の巻物を取り出し、更にマーク材を引き出して所定の長さに切断するまでの作業が、マーク材の自動取出し切断装置が作動することで、自動で行われることになる。このため、作業者の手作業によって倉庫から所定のマーク材を取り出して更にマーク材を所定の長さに切断するような作業を無くすことができ、自動化による省人化を図ることができる。また、上記作業の無人化を図ることができるため、作業者に起因するような作業能力の低下が生じないことになり、装置の運転速度を調整することで、大幅に作業能力の向上を図ることができる。更に、作業者が倉庫から対象となるマーク材を取り出すことがないため、作業者が誤ったマーク材を取り出してしまうような作業ミスの発生も無くすことができる。

【0009】

従って、本発明によると、倉庫から所定のマーク材を取り出して更にマーク材を所定の長さに切断する作業を自動で行うことができ、自動化による省人化が可能であり、作業者に起因する作業能力の低下を無くして作業能力の向上を図り、誤ったマーク材を取り出してしまう作業のミスの発生も無くすことができる、マーク材の自動取出し切断装置を提供することができる。

【0010】

第2発明に係るマーク材の自動取り出し切断装置は、第1発明のマーク材の自動取り出し切断装置において、前記マークホルダーは、前記マーク材が巻き付けられる軸部と、前記軸部に前記マーク材が巻き付けられて形成された前記巻物を当該軸部において回転自在に保持する保持ケースと、前記保持ケースに設けられて前記巻物に巻かれた前記マーク材の先端部を挟持する一対のロールと、を有していることを特徴とする。

【0011】

この発明によると、軸部にマーク材が巻き付けられて形成された巻物が軸部において保持ケースに対して回転自在に保持され、回転自在に保持された巻物の先端部が一対のロールによって挟持される。このため、一対のロールで挟持された巻物におけるマーク材の先端部をキャッチャーで容易に把持することができ、更に、この先端部をキャッチャーが引き出すことで、巻物が回転しながらマーク材が繰り出されて容易に引き出されることにな

る。従って、キャッチャーによって、マーク材の先端部を容易に把持できるとともに、巻物からマーク材を繰り出しながら容易に引き出すことができるマークホルダーを簡素な構成によって実現することができる。

【0012】

第3発明に係るマーク材の自動取出し切断装置は、第2発明のマーク材の自動取出し切断装置において、前記アーム機構は、前記棚に向かって伸びるように突出するアーム部材を有し、前記搬送機構は、前記アーム機構が前記アーム部材を突出させた後に当該アーム機構を上昇させることで、前記アーム部材によって前記マークホルダーをすくい、前記アーム部材の退避動作による前記マークホルダーの前記棚からの取り出し動作を可能な状態とすることを特徴とする。

【0013】

この発明によると、アーム機構がアーム部材を棚に向かって延びるように突出させ、搬送機構がこの搬送機構に設置されたアーム機構を上昇させることで、棚からマークホルダーをすくい上げ、更にアーム部材を退避させることで、マークホルダーの棚からの取り出し動作を容易且つ速やかに行うことができる。よって、棚に対する突出動作と退避動作とが可能なアーム部材を設けることで、マークホルダーの棚からの取り出し動作を容易且つ速やかに行う機構を実現することができる。

【0014】

第4発明に係るマーク材の自動取り出し切断装置は、第3発明のマーク材の自動取り出し切断装置において、前記アーム機構は、前記収容部が前記マーク材引出し切断位置の側方に到達したときに、前記マーク材引出し切断位置に向かって伸びるように前記アーム部材を突出させることで、前記マークホルダーを搬出し、前記搬送機構は、前記アーム機構が前記マーク材引出し切断位置に前記マークホルダーを搬出した後に当該アーム機構を下降又は上昇させることで、前記マークホルダーを前記マーク材引出し切断位置に配置することを特徴とする。

【0015】

この発明によると、アーム機構がマーク材引出し切断位置にアーム部材を突出させて搬出し、搬送機構がこの搬送機構に設置されたアーム機構を下降又は上昇させることで、マークホルダーをマーク材引出し切断位置に容易且つ速やかに移動させることができる。よって、棚からのマークホルダーの取り出しに用いられるアーム部材をマークホルダーのマーク材引出し切断位置への搬出動作にも兼用して用いることができる機構を実現することができる。またマークホルダーの搬出動作も容易且つ速やかに行うことができる。

【発明の効果】

【0016】

本発明によると、倉庫から所定のマーク材を取り出して更にマーク材を所定の長さに切断する作業を自動で行うことができ、自動化による省人化が可能であり、作業者に起因する作業能力の低下を無くして作業能力の向上を図り、誤ったマーク材を取り出してしまう作業のミスの発生も無くすことができる、マーク材の自動取出し切断装置を提供することができる。

【図面の簡単な説明】

【0017】

【図1】マーク材を示す斜視図である。

【図2】マークホルダーを示す正面図である。

【図3】マークホルダーを示す側面図である。

【図4】本発明の一実施の形態に係るマーク材の自動取出し切断装置の正面図である。

【図5】図4に示すマーク材の自動取出し切断装置の平面図である。

【図6】図4に示すマーク材の自動取出し切断装置における移動体について走行レール及びガイドレールの一部とともに示す正面図である。

【図7】図6に示す移動体について走行レール及びガイドレールとともに示す側面図である。

【図8】図5に示すマーク材の自動取出し切断装置におけるマーク材引出し切断機構を示す側面図である。

【図9】図4に示すマーク材の自動取出し切断装置におけるマークカット部を示す正面図である。

【図10】図9に示すマークカット部におけるカッタ刃について上押圧部材、下押圧部材及びマーク材とともに示す断面図である。

【図11】図5に示すマーク材の自動取出し切断装置の作動を説明する平面図である。

【図12】図5に示すマーク材の自動取出し切断装置の作動を説明する平面図である。

【図13】図5に示すマーク材の自動取出し切断装置の作動を説明する平面図である。

【図14】図4に示すマーク材の自動取出し切断装置の作動を説明する正面図である。

【図15】図5に示すマーク材の自動取出し切断装置の作動を説明する平面図である。

【図16】図5に示すマーク材の自動取出し切断装置の作動を説明する平面図である。

【図17】図5に示すマーク材の自動取出し切断装置の作動を説明する平面図である。

【図18】図5に示すマーク材の自動取出し切断装置の作動を説明する平面図である。

【図19】図18に示すマーク材の自動取出し切断装置におけるキャッチャーの作動を説明する図である。

【図20】図18に示すマーク材の自動取出し切断装置におけるキャッチャーの作動を説明する図である。

【図21】図5に示すマーク材の自動取出し切断装置の作動を説明する平面図である。

【図22】図21に示すマーク材の自動取出し切断装置におけるキャッチャーの作動を説明する図である。

【図23】図21に示すマーク材の自動取出し切断装置におけるマークカット部の作動を説明する図である。

【発明を実施するための形態】

【0018】

以下、本発明を実施するための形態について図面を参照しつつ説明する。尚、本発明の実施形態に係るマーク材の自動取出し切断装置は、ベルト構成部材の表面に転写されるマークが基材に付着したマーク材を倉庫から取り出して更にそのマーク材を所定の長さに切断するためのマーク材の自動取出し切断装置として、広く適用することができるものである。

【0019】

図1は、マーク材100の一部を例示する斜視図である。マーク材100は、例えば、動力伝動用ベルトの帆布等として構成されるベルト構成部材(図示せず)の表面に転写されるマーク101が基材102に付着した帯状体として構成されている。マーク101は、例えば、未加硫のカラーゴム組成物(NR(天然ゴム)、CR(クロロプレンゴム)、SBR(スチレンブタジエンゴム)等のゴムに加硫剤、加硫助剤、顔料等を含んだもの)、或いは樹脂組成物として構成される。また、基材102は、例えば、ナイロン、ポリエステル、アセテート等の透明な合成樹脂フィルム、又は離型紙として構成される。

【0020】

上述したマーク材100は、ロール状に巻かれた巻物の状態で後述するマークホルダー103に保持され、本実施形態に係るマーク材の自動取出し切断装置で取り扱われることになる。尚、図1に示したマーク材100の形態や、上述したマーク101及び基材102の材料構成については、あくまで例示であり、ベルト構成部材の表面に転写されるマークが基材に付着して構成される種々のマーク材に関して、本実施形態に係るマーク材の自動取出し切断装置を適用することができる。

【0021】

図2は、マークホルダー103を示す正面図であり、図3はそのマークホルダー103の側面図である。マークホルダー103は、マーク材100がロール状に巻かれた巻物100aを保持するユニットとして構成されている。尚、図2では、マークホルダー103のみを図示しており、図3では、巻物100aを保持した状態のマークホルダー103を

図示している。

【0022】

図2及び図3に示すように、マークホルダー103は、軸部104と、保持ケース105と、一対のロール106と、を備えて構成されている。軸部104は、帯状体として構成されたマーク材100が巻きつけられる部材として構成されている。この軸部104は、細長い円柱状の部材として形成された中心軸104aと、この中心軸104aの外周側面に対して固定される円筒状の部材として形成された巻付け軸104bと、を備えて構成されている。巻付け軸104bの外周に対してマーク材100がロール状に巻かれることで巻物100aが形成されることになる。尚、中心軸104aと巻付け軸104bとは、中心線が一致するように(即ち、同心となるように)配置されている。

【0023】

マークホルダー103の保持ケース105は、軸部104にマーク材100が巻き付けられて形成された巻物100aをこの軸部104において回転自在に保持するケースとして設けられている。この保持ケース105は、少なくとも底部材105aと一対の側壁部材105bとを備えて構成され、上方と正面側とが開口した状態のケースとして形成されている。一対の側壁部材105bには、軸部104の中心軸104aの両端部をそれぞれ回転自在に保持するための回転保持溝105cが形成されている。

【0024】

マークホルダー103における一対のロール106は、保持ケース105に設けられており、巻物100aに巻かれたマーク材100の先端部を挟持する(挟んだ状態で保持する)上ロール106aと下ロール106bとを備えて構成されている。上ロール106aの両端部と下ロール106bの両端部とは、一対の側壁部材105bに対してそれぞれ回転自在に取り付けられている。そして、上ロール106a及び下ロール106bは、上下方向に並んだ状態で、底部材105aと平行に配置されている。

【0025】

尚、上ロール106aは、保持ケース105に対して、下ロール106bに対する上下方向の相対位置を移動可能に取り付けられている。これにより、上ロール106aを上方に移動させて上ロール106aと下ロール106bとの間の隙間を広げて開放した状態で、この隙間に対して巻物100aのマーク材100の先端部を通過させることができる。そして、その後に、下ロール106bとの間でマーク材100を挟んだ状態となるまで上ロール106aを下方に移動させ、マーク材100の先端部を一対のロール106によって挟持することができる。

【0026】

次に、本発明の一実施の形態に係るマーク材の自動取出し切断装置について説明する。図4は、本実施形態のマーク材の自動取出し切断装置1(以下、単に「自動取出し切断装置1」という)の正面図である。また、図5は、自動取出し切断装置1の平面図である。図4及び図5に示す自動取出し切断装置1は、自動倉庫11とマーク材引出し切断機構12とを備えて構成されている。後述するように、自動倉庫11は、巻物100aを保持するマークホルダー103を複数保管可能な倉庫として構成され、マーク材引出し切断機構12は、自動倉庫11から取り出されたマークホルダー103に保持された巻物100aからマーク材100を繰り出しながら引き出すとともにそのマーク材100を切断する機構として構成されている。

【0027】

図4及び図5に例示するように、自動倉庫11は、一対のラックフレーム13、搬送機構14、アーム機構15等を備えて構成されている。一対のラックフレーム13には、搬送機構14に対して前後方向(図5において両端矢印Aで示す方向)の両側で平行に配置されたラックフレーム13aとラックフレーム13bとが備えられている。尚、図4では、ラックフレーム13bの図示を省略している。また、図4では、後述するマーク材引出し切断機構12の一部の図示を省略している。ラックフレーム13a及びラックフレーム13bには、マークホルダー103が配置される複数の棚16が上下方向(図4の両端矢

印B方向)及び左右方向(図4の両端矢印C方向)に格子状に配列されている。これらの各棚16に対して、各マークホルダー103が載置されて保管されることになる。

【0028】

搬送機構14は、棚16から取り出したマークホルダー103を搬送する機構として設けられており、収容部17、移動体18、一対の柱状フレーム19、走行レール20、走行ガイド21等を備えて構成されている。収容部17は、前後方向の両側と上方とが開放された箱状体として形成され、棚16から取り出されたマークホルダー103を収容可能に構成されている。

【0029】

一対の柱状フレーム19は、一対のラックフレーム13の左右方向の両側でそれぞれ上下方向に延びるように設置されている。そして、一対の柱状フレーム19の間には、一対の走行レール20と、ガイドレール21とが設置されている。一対の走行レール20は、ラックフレーム13aとラックフレーム13bとの間において、一対の柱状フレーム19の下端側で左右方向に平行に延びるように配置され、移動体18の走行用のレール部材として設けられている。ガイドレール21は、ラックフレーム13aとラックフレーム13bとの間の上方において、一対の柱状フレーム19の上端側に架け渡されて固定された状態で左右方向に延びるように配置され、移動体18の走行用のガイド部材として設けられている。

【0030】

図6は、移動体18について走行レール20及びガイドレール21の一部とともに示す正面図である。また、図7は、移動体18について走行レール20及びガイドレール21とともに示す側面図である。尚、図7では、走行レール20及びガイドレール21については、断面で図示している。移動体18は、収容部17を支持して走行可能な機構として設けられている。そして、図4乃至図7に示すように、移動体18は、複数の走行輪22aを有する台車22と、台車22上で垂直上方に向かって延びるように設置されている複数本のマスト23と、マスト23の上端側に設置された昇降駆動部24と、昇降駆動部24の上端側に取り付けられた複数のガイドブロック25と、を備えて構成されている。尚、図5では、昇降駆動部24及びガイドブロック25の図示を省略している。

【0031】

台車22には、移動体18の走行駆動用の走行モータ(図示せず)が設置されている。この走行モータは、サーボモータとして設けられ、図示しない制御装置からの指令に基づいて運転され、走行レール20上を回転して走行自在に配置された走行輪22aを回転駆動するように構成されている。これにより、移動体18は、レール20の長手方向に沿って(即ち、図6において両端矢印Dで示す方向に沿って)レール20上を走行することになる。尚、図6では、実線で図示した移動体18に対してレール20上を走行して移動した移動体18についても二点鎖線で図示している。また、例えば、走行輪22aのうちのいずれかにはロータリエンコーダが設置されており、自動倉庫1においては、このロータリエンコーダの検知結果に基づいて、移動体18の走行レール20上での位置が制御されるように構成されている。これにより、図示しない制御装置からの指令に基づいて、取出し対象の所定のマークホルダー103が保管されている所定の棚16に対応する位置で移動体18が停止するように制御されることになる。

【0032】

昇降駆動部24は、収容部17を昇降自在に吊り下げ支持する駆動機構として設けられている。この昇降駆動部24は、サーボモータとして設けられた昇降モータ(図示せず)と、この昇降モータに対して収容部17を吊り下げ支持するワイヤ(図示せず)とを備えて構成されている。そして、図示しない制御装置からの指令に基づいて昇降モータが運転されることで、ワイヤの巻き上げ又は巻き下げ動作が行われ、マスト23の長手方向に沿って収容部17の昇降動作が行われることになる。これにより、収容部17は、マスト23の長手方向に沿って(即ち、図6において両端矢印Eで示す方向に沿って)上下方向に昇降動作を行うことになる。尚、図6では、実線で図示した収容部17に対して下降した

収容部17についても二点鎖線で図示している。また、例えば、昇降モータにはロータリエンコーダが設置されており、自動倉庫1においては、このロータリエンコーダの検知結果に基づいて、収容部17のマスト23に沿った上下方向の位置が制御されるように構成されている。これにより、図示しない制御装置からの指令に基づいて、取出し対象の所定のマークホルダー103が保管されている所定の棚16に対応する位置で収容部17が停止するように制御されることになる。

【0033】

ガイドブロック25は、マスト23及び昇降駆動部24の上端側に設置されており、図7によく示すように、ガイドレール21に対してその長手方向と垂直な両側面において摺接する状態で配置されている。そして、台車22が走行レール20上を走行する際に、移動体18が走行レール20及びガイドレール21に対して垂直な方向に向かって傾くことを規制している。これにより、移動体18は、転倒してしまうことなく、台車22の走行とともにガイドレール21によって走行方向をガイドされながら安定して走行レール20上を走行できるように構成されている。

【0034】

図4乃至図7に示すように、アーム機構15は、搬送機構14における収容部17に設置されている。そして、このアーム機構15は、棚16からマークホルダー103を取り出して収容部17に収容するとともに、搬送機構14によって搬送されたマークホルダー103をマーク材引出し切断位置26(図5参照)において収容部17から搬出する機構として設けられている。

【0035】

アーム機構15は、棚16に向かって延びるように突出するアーム部材15aと、アーム部材15aをスライド移動自在に駆動するスライド駆動部15bとを備えて構成されている。本実施形態にて例示するアーム機構15においては、アーム部材15aは2本設けられており、ラックフレーム(13a、13b)に対して垂直な方向に平行に延びるように配置されている。

【0036】

スライド駆動部15bは、例えば、電動シリンダやリニアモータとして設けられ、各アーム部材15aをラックフレーム(13a、13b)の棚16に対して突出する方向と退避する方向とにスライド駆動するように構成されている。尚、図7において両端矢印Fで示す方向にスライド駆動されることで、アーム部材15aのラックフレーム13aの棚16(図7では図示を省略)に対する突出動作及び退避動作が行われることになる。また、図7において両端矢印Gで示す方向にスライド駆動されることで、アーム部材15aのラックフレーム13bの棚16(図7では図示を省略)に対する突出動作及び退避動作が行われることになる。尚、図7では、棚16に向かって突出した状態のアーム部材15aを二点鎖線で図示している。

【0037】

また、アーム機構15によってマークホルダー103を取り出して収容部17に収容する動作が行われる場合には、まず、図示しない制御装置からの指令に基づいてスライド駆動部15bが作動し、2本のアーム部材15aが同時に棚16に向かって突出する。マークホルダー103は、その下端側の左右方向の両側の部分において棚16に対して支持されており、その中央部分の下方には空間領域が形成されている。上記のように棚16に向かって突出した2本のアーム部材15aは、この空間領域に向かって突出し、マークホルダー103の下方に挿入されることになる。

【0038】

上記のようにアーム機構15がアーム部材15aを突出させた後、搬送機構14が、図示しない制御装置からの指令に基づいて、収容部17とともにこのアーム機構15を上昇させることで、2本のアーム部材15aによってマークホルダー103をすくう動作が行われることになる。これにより、搬送機構14は、アーム部材15aの退避動作によるマークホルダー103の棚16からの取り出し動作を可能な状態にすることになる。この後

、図示しない制御装置からの指令に基づいてスライド駆動部15bが作動して2本のアーム部材15aが同時に収容部17に向かって退避し、マークホルダー103が棚16から取り出されて収容部17に収容されることになる。

【0039】

また、アーム機構15によってマークホルダー103がマーク材引出し切断位置26において収容部17から搬出される動作が行われる場合には、アーム機構15は、搬送機構14の作動によって収容部17がマーク材引出し切断位置26の側方に到達したときに、マーク材引出し切断位置26に向かって延びるようにアーム部材15aを突出させる。これにより、アーム機構15がマークホルダー103を搬出することになる。この場合、まず、図示しない制御装置からの指令に基づいてスライド駆動部15bが作動し、2本のアーム部材15aが同時にマーク材引出し切断位置26に向かって突出する。

【0040】

マーク材引出し切断位置26においては、左右方向の両側に配置されてマークホルダー103が載置される一対の支持部材が設けられており、この一対の支持部材間には、空間領域が形成されている。上記のようにマーク材引出し切断位置26に向かって突出した2本のアーム部材15aは、この空間領域に向かって突出してマークホルダー103を収容部17から搬出することになる。そして、図示しない制御装置からの指令に基づいて、搬送機構14は、アーム機構15がマーク材引出し切断位置26にマークホルダー103を搬出した後にマークホルダー103とともにこのアーム機構15のアーム部材15aを下降させることで、上記の一対の支持部材の上にマークホルダー103を載置する動作を行うことになる。これにより、マークホルダー103が、マーク材引出し切断位置26に搬出されて配置されることになる。この後、図示しない制御装置からの指令に基づいてスライド駆動部15bが作動して2本のアーム部材15aが同時に収容部17に向かって退避することになる。

【0041】

図8は、マーク材引出し切断機構12を示す側面図である。図4、図5及び図8に示すように、マーク材引出し切断機構12は、キャッチャー27、マークカット部28等を備えて構成されている。尚、図8においては、マークカット部28については、二点鎖線で示して具体的な図示を省略している。キャッチャー27は、マーク材引出し切断位置26に搬出されたマークホルダー103に保持された巻物100aに巻かれたマーク材100の先端部を把持するとともに、巻物100aから繰り出しながらマーク材100を引き出す機構として設けられている。そして、このキャッチャー27は、クランプユニット29、スライダ30、スライドガイド31等を備えて構成されている。

【0042】

クランプユニット29は、複数(本実施形態では、3つ)設けられており、自動倉庫11の左右方向と平行に並んで配置され、後述のスライダ30に対してそれぞれ支持されている。そして、各クランプユニット29には、クランプ本体部29a、クランプ本体部29aに支持されるとともに互いに接近及び離間する方向に移動自在に支持された一対のクランプ部材29b等が設けられている。一対のクランプ部材29bは、例えば、クランプ本体部29aに供給及び排出される圧縮空気によって作動し、上下方向において互いに接近する方向に移動することでマーク材100の先端部を把持するように構成されている。尚、一対のクランプ部材29bによるマーク材100の先端部の把持動作が行われる際は、離間した位置にある一対のクランプ部材29bの間における開放された領域にマーク材100の先端部が挿入された状態となるように、クランプユニット29が移動して配置される。そして、図示しない制御装置の指令に基づいて、上述したように一対のクランプ部材29bによるマーク材100の把持動作が行われることになる。

【0043】

スライダ30は、複数のクランプユニット29を支持するとともに、上下に並んで水平方向に沿って平行に配置された複数本のスライドガイド31に対してスライド移動自在に支持されている。複数本のスライドガイド31は、自動倉庫11の前後方向に平行に延び

るように配置されており、スライダ30がこれらのスライドガイド31に沿って前後方向に移動することになる。尚、スライダ30及びスライドガイド31は、例えば、電動シリンダやリニアモータを用いて構成されている。また、スライダ30は、図5及び図8に示す位置からマーク材引出し切断位置26に向かってスライド移動し、開放状態にある一対のクランプ部材29bの間にマーク材100の先端部が配置される位置で停止する。そして、その位置で一対のクランプ部材29bによるマーク材100の把持動作が行われることになる。マーク材100の把持動作が行われると、スライダ30は、図5及び図8に示す位置までスライド移動して戻り、これにより、マーク材100が巻物100aから繰り出されながら引き出されることになる。

【0044】

図9は、マークカット部28を示す正面図である。図4及び図9に示すマークカット部28は、キャッチャー27によって引き出されたマーク材100を押圧し、切断する機構として設けられている。そして、このマークカット部28は、図9によく示すように、下押圧部材32、上押圧部材33、押圧駆動部34、カッタ刃35、カッタシリンダ36等を備えて構成されている。

【0045】

下押圧部材32は、マークカット部28の基台部28aに対して垂直上方に向かって延びるとともに左右方向に広がって配置される板状の部材を備えて構成されており、下端側において基台部28aに固定されている。また、下押圧部材32の上端側には、各クランプユニット29に対向する位置に溝32aが形成されている。これにより、前述したクランプユニット29によるマーク材100の把持動作が行われる際には、各クランプユニット29における一対のクランプ部材29bが、それぞれこの溝32aを通過してマーク材100を把持可能に構成されている。

【0046】

上押圧部材33は、下押圧部材32に対して上方で対向して配置されており、基台部28aから垂直上方に向かって延びるように設置された支柱28bに対して、押圧駆動部34を介して上下方向に移動自在に支持されている。尚、図9に示す状態では、上押圧部材33は下押圧部材32に対して上方に離間した位置に位置している。これにより、上押圧部材33と下押圧部材32とは、開放状態となっており、それらの間にはマーク材100が通過可能な空間が形成されている。この図9に示す状態から、図示しない制御装置からの指令に基づいて押圧駆動部34が作動することで、上押圧部材33が下押圧部材32に向かって下方に移動するように駆動され、キャッチャー27によって引き出されたマーク材100が押圧されて挟持されることになる。また、押圧駆動部34は、支柱28bに設置され、例えば、エアシリンダ機構として構成されている。そして、押圧駆動部34は、図示しない圧縮空気給排系統を通じて圧縮空気が供給及び排出されることで、上下方向に上押圧部材33を駆動するように構成されている。

【0047】

図10は、カッタ刃35について上押圧部材33、下押圧部材32及びマーク材100とともに示す断面図である。図9及び図10によく示すように、カッタ刃35は、上押圧部材33及び下押圧部材32の間で押圧されて挟持されたマーク材100を上方から下方に向かって切断する刃として設けられている。カッタ刃35の下端側に形成された刃先が図10にて二点鎖線で示すように下方に向かって移動することで、上押圧部材33及び下押圧部材32の間で挟持されたマーク材100が切断されることになる。

【0048】

また、カッタ刃35は、その上端側において、カッタホルダ35aに対して保持されている。カッタホルダ35aは、例えば、複数のボルトで固定される2枚のプレート部材で形成されており、カッタ刃35の刃替え作業を容易に行うことができるように構成されている。また、カッタホルダ35aは、その上方に配置されたカッタ支持フレーム35bに対して上下方向に移動自在に支持されている。そして、カッタ支持フレーム35bは、押圧駆動部34に取り付けられており、押圧駆動部34の作動に伴って、上押圧部材33と

ともに上下方向に移動するように設けられている。

【0049】

カッタシリンダ36は、カッタ刃35を保持したカッタホルダ35aをカッタ支持フレーム35bに対して上下方向において相対移動させる機構として設けられ、例えば、エアシリンダ機構として構成されている。このカッタシリンダ36には、下端側の端部がカッタ支持フレーム35bに固定されたシリンダ部36aと、このシリンダ部36aに対して下方に向かって突出するよう配置されるロッド部36bとが設けられている。ロッド部36bの下端側は、カッタホルダ35aに固定されている。そして、ロッド部36bが下方に向かってシリンダ部36aから突出することで、そのロッド部36bとともにカッタホルダ35aに保持されたカッタ刃35が下方に突出し、上押圧部材33及び下押圧部材32で挟持されたマーク材100がカッタ刃35によって切断されることになる。

【0050】

次に、上述した自動取出し切断装置1の作動について、図11乃至図23を参照しながら説明する。自動取出し切断装置1においては、自動倉庫11から所定のマークホルダー103を取り出し、そのマークホルダー103からマーク材100を引き出して所定の長さに切断するまでの動作が、作業者による図示しない操作盤の操作が行われることで開始され、以降、図示しない制御装置からの指令に基づいて全て自動で行われることになる。

【0051】

自動取出し切断装置1の作動が開始されると、搬送機構14が作動し、移動体18が走行レール20及びガイドレール21に沿って走行する。そして、図11の平面図に示すように、取出し対象のマークホルダー103(以下、他のマークホルダー103と区別して説明するため、「マークホルダー103a」ともいう)が保管された所定の棚16(以下、他の棚16と区別して説明するため「棚16a」ともいう)に対向する位置で、移動体18が停止する。また、昇降駆動部24も作動することで、所定の棚16に対向する高さ位置まで収容部17を昇降駆動して停止させる動作も行われる。

【0052】

収容部17が棚16aに対向する位置に位置すると、続いて、アーム機構15が作動し、図12の平面図に示すように、棚16aに向かって2本のアーム部材15aが同時に突出することになる。そして、図13の平面図及び図14の正面図に示すように、棚16aに配置されたマークホルダー103aの中央部分の下方の空間領域に2本のアーム部材15aが挿入され、そのアーム部材15aの上方にマークホルダー103aが配置された状態となる。この状態において、昇降駆動部24が作動し、収容部17とともにアーム機構15が上昇することで、2本のアーム部材15aによってマークホルダー103aが棚16aからすくい上げられた状態となる。

【0053】

アーム部材15aによってマークホルダー103aがすくい上げられると、続いて、アーム機構15が作動し、図15の平面図に示すように、アーム部材15aの退避動作が行われることになる。そして、アーム部材15aとともにマークホルダー103aが棚16aから収容部17に向かって移動する。これにより、マークホルダー103aが、棚16aから取り出されて収容部17に収容されることになる。収容部17にマークホルダー103aが収容されると、搬送機構14が作動し、移動体18が走行レール20及びガイドレール21に沿って走行する。そして、図16の平面図に示すように、収容部17がマーク材引出し切断位置26に対向する位置で、移動体18が停止する。また、収容部17の高さ位置がマーク材引出し切断位置26とずれている場合は、昇降駆動部24も作動し、マーク材引き出し切断位置26の側方に収容部17が位置する高さ位置まで収容部17の昇降駆動動作が行われる。

【0054】

収容部17がマーク材引出し切断位置26の側方に到達すると、続いて、アーム機構15が作動し、図17の平面図に示すように、マーク材引出し切断位置26に向かって2本のアーム部材15aが同時に突出し、マークホルダー103aが収容部17から搬出され

ることになる。そして、マーク材引出し切断位置26における一対の支持部材の間の空間領域に2本のアーム部材15aが挿入され、その一対の支持部材の上方にマークホルダー103aが配置された状態となる。この状態において、昇降駆動部24が作動し、マークホルダー103aとともにアーム機構15が下降することで、上記の一対の支持部材の上にマークホルダー103aが載置され、マーク材引出し切断位置26にマークホルダー103aが配置された状態となる。

【0055】

マーク材引出し切断位置26にマークホルダー103aが搬出されて配置されると、図18の平面図に示すように、アーム機構15が作動してアーム部材15aの退避動作が行われ、更に、マーク材引出し切断機構12のキャッチャー27が作動する。そして、キャッチャー27のスライダ30がスライドガイド31に沿ってマーク材引出し切断位置26に向かって移動し、クランプユニット29における一対のクランプ部材29bの間にマークホルダー103aに保持された巻物100aのマーク材100の先端部が挿入された状態で、スライダ30が停止することになる。

【0056】

図19(a)は、一対のクランプ部材29bの間にマーク材100の先端部が配置された状態におけるマークカット部28を示す正面図である。また、図20(a)は、その状態におけるキャッチャー27を示す側面図である。この状態では、図19(a)によく示すように、一対のクランプ部材29bのうちの下方に配置されたクランプ部材29bについては、下押圧部材32と干渉すること無く、その溝32aを通過して停止した状態となっている。尚、図19ではクランプユニット29とその一対のクランプ部材29bについては破線で示しており、図20ではマークカット部28については二点鎖線で示している。一対のクランプ部材29bの間にマーク材100の先端部が配置された図19(a)及び図20(a)に示す状態になると、続いて、クランプユニット29が作動し、図19(b)及び図20(b)に示すように、一対のクランプ部材29bによるマーク材100の把持動作が行われる。

【0057】

一対のクランプ部材29bによるマーク材100の把持動作が行われると、図21の自動取出し切断装置1の平面図及び図22のキャッチャー27の側面図に示すように、クランプユニット29によってマーク材100が把持されたままの状態で、スライダ30がマーク材引出し切断位置26から離れた所定の位置まで移動することになる。これにより、マークホルダー103aに保持された巻物100aに巻かれたマーク材100が、巻物100aから繰り出されながら所定の長さ分だけ引き出されることになる。尚、マーク材100が引き出される際には、マークホルダー103aにおいては、軸部104がマーク材100aを繰り出す方向に回転するとともに、一対のロール106が互いに逆方向に回転しながらマーク材100aを繰り出すことになる。また、引き出されたマーク材100は、マークカット部28における上押圧部材33と下押圧部材32との間を挿通した状態で配置されている。

【0058】

キャッチャー27によるマーク材100の引出し動作が終了すると、続いて、図23のマークカット部28の正面図に示すように、マークカット部28によるマーク材100の切断動作が行われる。この切断動作では、まず、図23(a)に示すように、押圧駆動部34が作動し、上押圧部材33が下押圧部材32に向かって移動する。そして、上押圧部材33が下押圧部材32に対してマーク材100を押圧した状態で停止し、上押圧部材33と下押圧部材32との間でマーク材100が挟持されることになる。この状態から、更に、図23(b)に示すように、カッタシリンダ36が作動し、上押圧部材33と下押圧部材32との間で挟持されたマーク材100をカッタ刃35が切断することになる。これにより、マーク材100が所定の長さに切断されることになる。

【0059】

マークカット部28によるマーク材100の切断動作が終了すると、クランプユニット

29によるマーク材100の把持動作が解除される。そして、所定の長さに切断されたマーク材100は、作業者により、次の工程で用いられるために自動取出し切断装置1から別の装置等へ移動されることになる。尚、その後、自動取出し切断装置1においては、図19乃至図23に示した工程が同様に繰り返され、マークホルダー103aの巻物100aからマーク材100が引き出されて所定の長さに切断される動作が繰り返されることになる。

【0060】

以上説明したように、自動取出し切断装置1によると、自動倉庫11において、搬送機構14及びアーム機構15によって所定の棚16からマークホルダー103が取り出されて収容部17に収容され、この収容部17を支持する移動体18が走行することで、マークホルダー103とともにマーク材100の巻物100aが搬送され、更に、マーク材引出し切断位置26に搬出される。そして、マーク材引出し切断位置26において、キャッチャー27によって、マークホルダー103に保持された巻物100aに巻かれたマーク材100の先端部が把持されて繰り出されながら引き出される。キャッチャー27による引出し動作が終了すると、マークカット部28が作動することで、押圧保持されたマーク材100が所定の長さに切断されることになる。このように、倉庫における所定の棚16からマーク材100の巻物100aを取り出し、更にマーク材100を引き出して所定の長さに切断するまでの作業が、マーク材100の自動取出し切断装置1が作動することで、自動で行われることになる。このため、作業者の手作業によって倉庫から所定のマーク材を取り出して更にマーク材を所定の長さに切断するような作業を無くすことができ、自動化による省人化を図ることができる。また、上記作業の無人化を図ることができるため、作業者に起因するような作業能力の低下が生じないことになり、自動取出し切断装置1の運転速度を調整することで、大幅に作業能力の向上を図ることができる。更に、作業者が倉庫から対象となるマーク材を取り出すことがないため、作業者が誤ったマーク材を取り出してしまうような作業ミスの発生も無くすことができる。

【0061】

従って、自動取出し切断装置1によると、倉庫から所定のマーク材を取り出して更にマーク材を所定の長さに切断する作業を自動で行うことができ、自動化による省人化が可能であり、作業者に起因する作業能力の低下を無くして作業能力の向上を図り、誤ったマーク材を取り出してしまう作業のミスの発生も無くすことができる。

【0062】

また、自動取出し切断装置1によると、軸部104にマーク材100が巻き付けられて形成された巻物100aが軸部104において保持ケース105に対して回転自在に保持され、回転自在に保持された巻物100aの先端部が一対のロール106によって挟持される。このため、一対のロール106で挟持された巻物100aにおけるマーク材100の先端部をキャッチャー27で容易に把持することができ、更に、この先端部をキャッチャー27が引き出すことで、巻物100aが回転しながらマーク材100が繰り出されて容易に引き出されることになる。従って、キャッチャー27によって、マーク材100の先端部を容易に把持できるとともに、巻物100aからマーク材100を繰り出しながら容易に引き出すことができるマークホルダー103を簡素な構成によって実現することができる。

【0063】

また、自動取出し切断装置1によると、アーム機構15がアーム部材15aを棚16に向かって延びるように突出させ、搬送機構14がこの搬送機構14に設置されたアーム機構15を上昇させることで、棚16からマークホルダー103をすくい上げ、更にアーム部材15aを退避させることで、マークホルダー103の棚16からの取り出し動作を容易且つ速やかに行うことができる。よって、棚16に対する突出動作と退避動作とが可能なアーム部材15aを設けることで、マークホルダー103の棚16からの取り出し動作を容易且つ速やかに行う機構を実現することができる。

【0064】

また、自動取出し切断装置1によると、アーム機構15がマーク材引出し切断位置26にアーム部材15aを突出させて搬出し、搬送機構14がこの搬送機構14に設置されたアーム機構15を下降させることで、マークホルダー103をマーク材引出し切断位置26に容易且つ速やかに移動させることができる。よって、棚16からのマークホルダー103の取り出しに用いられるアーム部材15aをマークホルダー103のマーク材引出し切断位置26への搬出動作にも兼用して用いることができる機構を実現することができる。またマークホルダー103の搬出動作も容易且つ速やかに行うことができる。

【0065】

以上、本発明の実施形態について説明したが、本発明は上述の実施の形態に限られるものではなく、特許請求の範囲に記載した限りにおいて様々に変更して実施することができる。即ち、マークホルダー、棚、搬送機構、アーム機構、キャッチャー、マークカット部の形態については、特許請求の範囲に記載した限りにおいて種々変更して実施してもよい。尚、本実施形態においては、アーム機構がマーク材引出し切断位置にマークホルダーを搬送した後にアーム機構を下降させることでマークホルダーをマーク材引出し切断位置に配置する搬送機構を例にとって説明したが、搬送機構が逆の動作を行うものであってもよい。即ち、アーム機構がマーク材引出し切断位置にマークホルダーを搬送した後にアーム機構を上昇させることでマークホルダーをマーク材引出し切断位置に配置する搬送機構であってもよい。この場合、例えば、マーク材引出し切断位置においてマークホルダーを吊り下げ支持した状態で保持可能な機構を設けてもよい。

【産業上の利用可能性】

【0066】

本発明は、ベルト構成部材の表面に転写されるマークが基材に付着したマーク材を倉庫から取り出して更にそのマーク材を所定の長さに切断するマーク材の自動取出し切断装置として、広く適用することができるものである。

【符号の説明】

【0067】

1 マーク材の自動取出し切断装置

11 自動倉庫

12 マーク材引出し切断装置

14 搬送機構

15 アーム機構

16 棚

17 収容部

18 移動体

26 マーク材引出し切断位置

27 キャッチャー

28 マークカット部

100 マーク材

100a 巻物

101 マーク

102 基材

103 マークホルダー

【特許請求の範囲】

【請求項1】

ベルト構成部材の表面に転写されるマークが基材に付着して構成されたマーク材がロール状に巻かれた巻物を保持するマークホルダーを複数保管可能な自動倉庫と、

前記自動倉庫から取り出された前記マークホルダーに保持された前記巻物から前記マーク材を繰り出しながら引き出すとともに、当該マーク材を切断するマーク材引出し切断機構と、

を備え、

前記自動倉庫は、

前記マークホルダーが配置される複数の棚と、

前記棚から取り出された前記マークホルダーを収容する収容部及び当該収容部を支持して走行可能な移動体を有し、前記マークホルダーを搬送する搬送機構と、

前記搬送機構に設置され、前記棚から前記マークホルダーを取り出して前記収容部に収容するとともに、前記搬送機構によって搬送された前記マークホルダーをマーク材引出し切断位置において前記収容部から搬出するアーム機構と、

を有し、

前記マーク材引出し切断機構は、

前記マーク材引出し切断位置に搬出された前記マーホルダーに保持された前記巻物に巻かれた前記マーク材の先端部を把持するとともに、前記巻物から繰り出しながら前記マーク材を引き出すキャッチャーと、

前記キャッチャーによって引き出された前記マーク材を押圧し、切断するマークカット部と、

を有していることを特徴とする、マーク材の自動取出し切断装置。

【請求項2】

請求項1に記載のマーク材の自動取り出し切断装置であって、

前記マークホルダーは、前記マーク材が巻き付けられる軸部と、前記軸部に前記マーク材が巻き付けられて形成された前記巻物を当該軸部において回転自在に保持する保持ケースと、前記保持ケースに設けられて前記巻物に巻かれた前記マーク材の先端部を挟持する一対のロールと、を有していることを特徴とする、マーク材の自動取出し切断装置。

【請求項3】

請求項1又は請求項2に記載のマーク材の自動取出し切断装置であって、

前記アーム機構は、前記棚に向かって伸びるように突出するアーム部材を有し、

前記搬送機構は、前記アーム機構が前記アーム部材を突出させた後に当該アーム機構を上昇させることで、前記アーム部材によって前記マークホルダーをすくい、前記アーム部材の退避動作による前記マークホルダーの前記棚からの取り出し動作を可能な状態とすることを特徴とする、マーク材の自動取出し切断装置。

【請求項4】

請求項3に記載のマーク材の自動取り出し切断装置であって、

前記アーム機構は、前記収容部が前記マーク材引出し切断位置の側方に到達したときに、前記マーク材引出し切断位置に向かって伸びるように前記アーム部材を突出させることで、前記マークホルダーを搬出し、

前記搬送機構は、前記アーム機構が前記マーク材引出し切断位置に前記マークホルダーを搬出した後に当該アーム機構を下降又は上昇させることで、前記マークホルダーを前記マーク材引出し切断位置に配置することを特徴とする、マーク材の自動取出し切断装置。

【請求項1】

ベルト構成部材の表面に転写されるマークが基材に付着して構成されたマーク材がロール状に巻かれた巻物を保持するマークホルダーを複数保管可能な自動倉庫と、

前記自動倉庫から取り出された前記マークホルダーに保持された前記巻物から前記マーク材を繰り出しながら引き出すとともに、当該マーク材を切断するマーク材引出し切断機構と、

を備え、

前記自動倉庫は、

前記マークホルダーが配置される複数の棚と、

前記棚から取り出された前記マークホルダーを収容する収容部及び当該収容部を支持して走行可能な移動体を有し、前記マークホルダーを搬送する搬送機構と、

前記搬送機構に設置され、前記棚から前記マークホルダーを取り出して前記収容部に収容するとともに、前記搬送機構によって搬送された前記マークホルダーをマーク材引出し切断位置において前記収容部から搬出するアーム機構と、

を有し、

前記マーク材引出し切断機構は、

前記マーク材引出し切断位置に搬出された前記マーホルダーに保持された前記巻物に巻かれた前記マーク材の先端部を把持するとともに、前記巻物から繰り出しながら前記マーク材を引き出すキャッチャーと、

前記キャッチャーによって引き出された前記マーク材を押圧し、切断するマークカット部と、

を有していることを特徴とする、マーク材の自動取出し切断装置。

【請求項2】

請求項1に記載のマーク材の自動取り出し切断装置であって、

前記マークホルダーは、前記マーク材が巻き付けられる軸部と、前記軸部に前記マーク材が巻き付けられて形成された前記巻物を当該軸部において回転自在に保持する保持ケースと、前記保持ケースに設けられて前記巻物に巻かれた前記マーク材の先端部を挟持する一対のロールと、を有していることを特徴とする、マーク材の自動取出し切断装置。

【請求項3】

請求項1又は請求項2に記載のマーク材の自動取出し切断装置であって、

前記アーム機構は、前記棚に向かって伸びるように突出するアーム部材を有し、

前記搬送機構は、前記アーム機構が前記アーム部材を突出させた後に当該アーム機構を上昇させることで、前記アーム部材によって前記マークホルダーをすくい、前記アーム部材の退避動作による前記マークホルダーの前記棚からの取り出し動作を可能な状態とすることを特徴とする、マーク材の自動取出し切断装置。

【請求項4】

請求項3に記載のマーク材の自動取り出し切断装置であって、

前記アーム機構は、前記収容部が前記マーク材引出し切断位置の側方に到達したときに、前記マーク材引出し切断位置に向かって伸びるように前記アーム部材を突出させることで、前記マークホルダーを搬出し、

前記搬送機構は、前記アーム機構が前記マーク材引出し切断位置に前記マークホルダーを搬出した後に当該アーム機構を下降又は上昇させることで、前記マークホルダーを前記マーク材引出し切断位置に配置することを特徴とする、マーク材の自動取出し切断装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【公開番号】特開2011−73081(P2011−73081A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−225119(P2009−225119)

【出願日】平成21年9月29日(2009.9.29)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年9月29日(2009.9.29)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

[ Back to top ]