マーク材の自動段取り装置

【課題】マーク材の段取り作業を自動化でき、自動化による省人化が可能で、作業者に起因する作業能力の低下を無くして作業能力の向上を図り、種類の異なるマーク材を誤った配列でベルト構成部材の上にセットしてしまう作業ミスの発生も無くす。

【解決手段】第1のマーク材段取り部2は、第1の保管搬送機構11及び第1のマーク材引出し切断機構12を備える。第2のマーク材段取り部3は、第2の保管搬送機構41及び第2のマーク材引出し切断機構42を備える。マークセット部4は、第1及び第2のマーク材段取り部(2、3)で段取りされた第1及び第2のマーク材(100、101)をベルト構成部材の上にセットするために用いられて第1及び第2のマーク材(100、101)を把持するセット治具71と、セット治具71を着脱自在に支持し、セット治具71を移動させるように駆動する移動機構72とを備える。

【解決手段】第1のマーク材段取り部2は、第1の保管搬送機構11及び第1のマーク材引出し切断機構12を備える。第2のマーク材段取り部3は、第2の保管搬送機構41及び第2のマーク材引出し切断機構42を備える。マークセット部4は、第1及び第2のマーク材段取り部(2、3)で段取りされた第1及び第2のマーク材(100、101)をベルト構成部材の上にセットするために用いられて第1及び第2のマーク材(100、101)を把持するセット治具71と、セット治具71を着脱自在に支持し、セット治具71を移動させるように駆動する移動機構72とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ベルト構成部材の表面に転写されるマークが基材に付着したマーク材を保管するとともに搬送して更にそのマーク材を所定の長さに切断することでマーク材の段取りを行う、マーク材の自動段取り装置に関する。

【背景技術】

【0002】

従来より、各種伝動ベルトにおけるベルト構成部材に対してその表面に種々のマークを転写することが行われている。このようなベルト構成部材の表面へのマークの転写においては、かかるマークが基材に付着して構成されたマーク材が用いられる。このようなマーク材として、特許文献1及び特許文献2に開示されているように、ベルト構成部材である帆布に対してマークを転写するためのマーク材が知られている。尚、特許文献1においては、透明な合成樹脂フィルム又は離型紙からなる基材に対して未加硫のカラーゴム組成物からなるマークが付着して構成されたマーク材が開示されている。また、特許文献2においては、ゴム組成物を含浸させた基材にマークとして前記ゴム組成物と色あるいは明度の異なる印刷用ゴム組成物を印刷して付着させたマーク材が開示されている。

【0003】

特許文献1及び特許文献2に開示されたようなマーク材を用いてベルト構成部材の表面にマークを転写する場合、まず、転写されるマークが付着したマーク材を準備する段取り作業が必要となる。このため、作業者は、その段取り作業として、倉庫等の保管場所に保管されている所定のマーク材をその保管場所から取り出して切断作業を行う所定の作業場所まで搬送して移動させ、更にそのマーク材を所定の長さに切断する作業を手作業で行うことになる。そして、このように段取りされたマーク材が、ベルト構成部材の上にセットされることになる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−42754号公報

【特許文献2】特開平8−152048号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述したように、所定のマークが付着したマーク材をベルト構成部材の表面に転写する場合、所定のマーク材を保管場所から取り出して切断作業場所まで搬送して更にそのマーク材を所定の長さに切断する段取り作業を手作業で行う必要がある。このように段取り作業が作業者の手作業によって行われるため、作業能力に限界があり、更に、作業能力も作業者によってばらついてしまうことになる。また、同じ作業者であっても作業日の体調等によってばらつきが生じてしまうことになる。このように、従来においては、作業者の手作業によって所定のマーク材を保管場所から取り出して切断作業場所まで搬送して更にそのマーク材を所定の長さに切断する作業が行われるため、作業能力の向上を図ることが難しいという問題がある。また、作業者が、保管場所から対象となるマーク材を取り出して搬送するため、作業者が誤ったマーク材を段取りしてしまうような作業ミスが発生し易くなってしまう虞がある。

【0006】

また、同一のベルト構成部材の表面に転写されるマーク材として、種類の異なるマーク材が必要となることが多く、この場合、種類の異なるマーク材をそれぞれ段取りする作業が必要となる。尚、種類の異なるマーク材としては、例えば、製品の商標等のような比較的大きなマークを転写させる場合のような幅寸法が比較的大きくて広い形状である広幅の

マーク材や、製品のロット番号等のような比較的小さいマークを転写させる場合のような幅寸法が比較的小さくて狭い形状である狭幅のマーク材がある。そして、種類の異なるマーク材をベルト構成部材の上にセットする作業を行う場合、作業者は、上記のように種類の異なるマーク材を段取りし、それらのマーク材を所定の順番で配列した上で、セットする作業を行うことになる。このため、作業者が、適切なマーク材を段取りしていても、種類の異なるマーク材を誤った配列でベルト構成部材の上にセットしてしまうような作業ミスが発生し易くなってしまう虞がある。また、このような作業ミスを回避するため、作業者はマーク材の配列を確認する作業が必要となり、更なる作業能力の低下を招いてしまうことになる。

【0007】

本発明は、上記実情に鑑みることにより、保管場所から所定のマーク材を搬送して更にマーク材を所定の長さに切断する段取り作業を自動で行うことができ、自動化による省人化が可能であり、作業者に起因する作業能力の低下を無くして作業能力の向上を図ることができ、更に、種類の異なるマーク材を誤った配列でベルト構成部材の上にセットしてしまう作業ミスの発生も無くすことができる、マーク材の自動段取り装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するための第1発明に係るマーク材の自動段取り装置は、ベルト構成部材の表面に転写されるマークが基材に付着して構成された第1のマーク材を段取りするための第1のマーク材段取り部と、ベルト構成部材の表面に転写されるマークが基材に付着して構成された第2のマーク材を段取りするための第2のマーク材段取り部と、前記第1のマーク材段取り部で段取りされた前記第1のマーク材及び前記第2のマーク材段取り部で段取りされた前記第2のマーク材をベルト構成部材の上にセットするために用いられるセット治具に当該第1のマーク材及び当該第2のマーク材を把持させるマークセット部と、を備えていることを特徴とする。そして、前記第1のマーク材段取り部は、前記第1のマーク材がロール状に巻かれた第1の巻物を保持する第1のマークホルダーを複数保管可能であるとともに、当該第1のマークホルダーを搬送可能な第1の保管搬送機構と、前記第1の保管搬送機構にて搬送された前記第1のマークホルダーに保持された前記第1の巻物から前記第1のマーク材を繰り出しながら引き出すとともに、当該第1のマーク材を切断する第1のマーク材引出し切断機構と、を有して前記第1のマーク材を段取りし、前記第2のマーク材段取り部は、前記第2のマーク材がロール状に巻かれた第2の巻物を保持する第2のマークホルダーを複数保管可能であるとともに、当該第2のマークホルダーを搬送可能な第2の保管搬送機構と、前記第2の保管搬送機構にて搬送された前記第2のマークホルダーに保持された前記第2の巻物から前記第2のマーク材を繰り出しながら引き出すとともに、当該第2のマーク材を切断する第2のマーク材引出し切断機構と、を有して前記第2のマーク材を段取りし、前記マークセット部は、前記第1のマーク材段取り部で段取りされた前記第1のマーク材と前記第2のマーク材段取り部で段取りされた前記第2のマーク材とが並んだ状態で当該第1のマーク材及び当該第2のマーク材を把持する前記セット治具と、前記セット治具を着脱自在に支持するとともに、当該セット治具を移動させるように駆動する移動機構と、を有していることを特徴とする。

【0009】

この発明によると、第1のマーク材段取り部における第1の保管搬送機構において、保管されている第1のマーク材のうちの所定のマーク材の巻物(第1の巻物)を保持するマークホルダー(第1のマークホルダー)が搬送される。そして、その第1のマークホルダーの第1の巻物に巻かれた第1のマーク材が、第1のマーク材引出し切断機構において、繰り出されて引き出された後に所定の長さに切断される。これにより、保管場所から所定の第1のマーク材を搬送し、更に第1のマーク材を第1の巻物から引き出して所定の長さに切断するまでの作業が、自動で行われることになる。即ち、第1のマーク材段取り部において所定の第1のマーク材が自動で段取りされることになる。また、第1のマーク材段

取り部における上記の作動と同様に、第2のマーク材段取り部においても、保管場所から所定の第2のマーク材を搬送し、更に第2のマーク材を第2の巻物から引き出して所定の長さに切断するまでの作業が、自動で行われることになる。即ち、第2のマーク材段取り部において所定の第2のマーク材が自動で段取りされることになる。尚、第1のマーク材及び第2のマーク材は、例えば、前述した広幅のマーク材や狭幅のマーク材のような種類の異なるマーク材として段取りされることになる。

【0010】

上記のように、第1のマーク材段取り部で第1のマーク材が段取りされ、第2のマーク材段取り部で第2のマーク材が段取りされると、次いで、マークセット部が作動する。このマークセット部においては、移動機構によって駆動されたセット治具が移動し、段取りされた第1のマーク材及び第2のマーク材が所定の配列で並んだ状態でセット治具に把持される。そして、セット治具は移動機構に対して着脱自在に支持されており、所定の順番で配列された第1のマーク材及び第2のマーク材を把持したセット治具が、作業者によって、移動機構から取り外され、ベルト構成部材が配置された作業場所へと移動されることになる。次いで、作業者によって、第1及び第2のマーク材を把持したセット治具が操作されて第1及び第2のマーク材がベルト構成部材上に配置され、更に、セット治具による把持を解除する操作が行われることで、ベルト構成部材上に第1のマーク材及び第2のマーク材が所定の配列のままセットされることになる。

【0011】

よって、本発明におけるマーク材の自動段取り装置によると、作業者の手作業によって保管場所から所定のマーク材を取り出して切断作業場所まで搬送して更にマーク材を所定の長さに切断するような作業を無くすことができ、自動化による省人化を図ることができる。また、上記作業の無人化を図ることができるため、作業者に起因するような作業能力の低下が生じないことになり、装置の運転速度を調整することで、大幅に作業能力の向上を図ることができる。更に、作業者が保管場所から対象となるマーク材を取り出すことがないため、作業者が誤ったマーク材を段取りしてしまうような作業ミスの発生も無くすことができる。

【0012】

また、本発明におけるマーク材の自動段取り装置によると、種類の異なる第1及び第2のマーク材がベルト構成部材の上にセットされる作業が行われる場合に、第1及び第2のマーク材が所定の配列で並んでセット治具に把持された状態で自動で段取りされることになる。このため、作業者の手作業によって種類の異なるマーク材を段取りして更に所定の順番に配列する作業を無くすことができ、作業者が種類の異なるマーク材を誤った配列でベルト構成部材の上にセットしてしまうような作業ミスの発生も無くすことができる。また、このような作業ミスを回避するための確認作業も無くすことができるため、更なる作業能力の向上を図ることができる。

【0013】

従って、本発明によると、保管場所から所定のマーク材を搬送して更にマーク材を所定の長さに切断する段取り作業を自動で行うことができ、自動化による省人化が可能であり、作業者に起因する作業能力の低下を無くして作業能力の向上を図ることができ、更に、種類の異なるマーク材を誤った配列でベルト構成部材の上にセットしてしまう作業ミスの発生も無くすことができる、マーク材の自動段取り装置を提供することができる。

【0014】

第2発明に係るマーク材の自動段取り装置は、第1発明のマーク材の自動段取り装置において、前記第1のマーク材引出し切断機構において前記第1のマーク材が引き出される方向である第1マーク材引出し方向と、前記第2のマーク材引出し切断機構において前記第2のマーク材が引き出される方向である第2マーク材引出し方向とが、平行であることを特徴とする。

【0015】

この発明によると、第1マーク材引出し方向と第2マーク材引出し方向とが平行に設定

されるため、段取りされてセット治具によって把持される第1及び第2のマーク材を接近させて配置可能な構成を容易に実現することができる。このため、第1及び第2のマーク材を把持するセット治具を有するマークセット部のコンパクト化を実現することができる。また、第1のマーク材引出し切断機構及び第2のマーク材引出し切断機構を接近させて配置することができるため、第1のマーク材段取り部及び第2のマーク材段取り部について、設置スペースをコンパクト化してスペース効率良く設置することができる。

【0016】

第3発明に係るマーク材の自動段取り装置は、第2発明のマーク材の自動段取り装置において、前記第1マーク材引出し方向及び前記第2マーク材引出し方向が水平方向において平行に設定され、前記移動機構は、前記セット治具を水平方向に移動させるように駆動し、前記セット治具は、前記第1のマーク材引出し切断機構で切断された前記第1のマーク材と前記第2のマーク材引出し切断機構で切断された前記第2のマーク材とが鉛直方向に沿って垂れ下がって並んだ状態で把持することを特徴とする。

【0017】

この発明によると、第1のマーク材及び第2のマーク材は、水平方向に引き出された後に切断されることで鉛直方向に垂れ下がって並んだ状態となり、この状態で、水平に移動してきたセット治具によって把持される。このため、セット治具にて把持される第1及び第2のマーク材を更に接近させて配置可能となり、マークセット部の更なるコンパクト化を実現することができる。

【0018】

第4発明に係るマーク材の自動段取り装置は、第1発明乃至第3発明のいずれかのマーク材の自動段取り装置において、前記セット治具は、支点軸を中心として揺動することで前記第1のマーク材及び前記第2のマーク材を把持可能に開閉される一対の開閉部材を有し、ベルト構成部材の上への前記第1のマーク材及び前記第2のマーク材のセットが行われる際には、前記一対の開閉部材を開かせる操作が行われることを特徴とする。

【0019】

この発明によると、セット治具は、支点軸を中心として揺動して開閉される一対の開閉部材を備えて構成され、閉動作が行われることで第1及び第2のマーク材が把持される。このため、第1及び第2のマーク材段取り部にてそれぞれ段取りされて並んだ状態の第1及び第2のマーク材を一対の開閉部材の開閉動作によって容易に把持することができるセット治具の構造を実現することができる。

【0020】

第5発明に係るマーク材の自動段取り装置は、第4発明のマーク材の自動段取り装置において、前記セット治具は、前記一対の開閉部材を閉じさせるように付勢するバネ部材を有し、前記移動機構は、前記バネ部材のバネ力に抗して前記一対の開閉部材を開かせるように付勢する開動作用駆動部を有し、当該開動作用駆動部による付勢を解除して前記一対の開閉部材を閉じさせることで前記第1のマーク材及び前記第2のマーク材を当該一対の開閉部材に把持させることを特徴とする。

【0021】

この発明によると、セット治具における一対の開閉部材は、バネ部材によって閉動作方向に常時付勢される。そして、移動機構の開動作用駆動部が、一対の開閉部材をバネ部材のバネ力に抗して付勢して開かせた後にその付勢を解除して閉じさせることで、第1及び第2のマーク材の把持動作が行われることになる。このため、セット治具に第1及び第2のマーク材を把持させる機構を簡素な構成で実現することができる。また、作業者は、バネ部材のバネ力に抗して一対の開閉部材を開かせることで、セット治具による第1及び第2のマーク材の把持力を解除し、第1及び第2のマーク材をベルト構成部材の上に容易にセットする操作を行うことができる。このため、マークセット部における第1及び第2のマーク材を把持させる機構の簡素化を図ることができるとともに、作業者によるベルト構成部材上への第1及び第2のマーク材のセットが容易なセット治具を実現することができる。

【0022】

第6発明に係るマーク材の自動段取り装置は、第1発明乃至第5発明のいずれかのマーク材の自動段取り装置において、前記第1の保管搬送機構は、前記第1のマークホルダーが配置されて保管される複数の第1の棚と、前記第1の棚から取り出された前記第1のマークホルダーを収容する収容部及び当該収容部を支持して走行可能な移動体を有し、前記第1のマークホルダーを搬送する第1の搬送機構と、前記第1の搬送機構に設置され、前記第1の棚から前記第1のマークホルダーを取り出して前記収容部に収容するとともに、前記第1の搬送機構によって搬送された前記第1のマークホルダーを第1のマーク材引出し切断位置において前記収容部から搬出するアーム機構と、を有し、前記第2の保管搬送機構は、複数の前記第2のマークホルダーが配置され、複数の当該第2のマークホルダーを保管する第2の棚と、前記第2の棚を移動させるように駆動することで、当該第2の棚に配置された前記第2のマークホルダーを移動させて第2のマーク材引出し切断位置まで搬送する第2の搬送機構と、を有し、前記第1のマーク材引出し切断機構は、前記第1のマーク材引出し切断位置に搬出された前記第1のマーホルダーに保持された前記第1の巻物に巻かれた前記第1のマーク材の先端部を把持するとともに、前記第1の巻物から繰り出しながら前記第1のマーク材を引き出す第1のキャッチャーと、前記第1のキャッチャーによって引き出された前記第1のマーク材を押圧し、切断する第1のマークカット部と、を有し、前記第2のマーク材引出し切断機構は、前記第2のマーク材引出し切断位置に搬送された前記第2のマークホルダーに保持された前記第2の巻物に巻かれた前記第2のマーク材の先端部を把持するとともに、前記第2の巻物から繰り出しながら前記第2のマーク材を引き出す第2のキャッチャーと、前記第2のキャッチャーによって引き出された前記第2のマーク材を押圧し、切断する第2のマークカット部と、を有していることを特徴とする。

【0023】

この発明によると、第1の保管搬送機構において、第1の搬送機構及びアーム機構によって所定の第1の棚から第1のマークホルダーが取り出されて収容部に収容され、この収容部を支持する移動体が走行することで、第1のマークホルダーとともに第1のマーク材の巻物(第1の巻物)が搬送され、更に、第1のマーク材引出し切断位置に搬出される。即ち、第1の保管搬送機構が自動倉庫として構成されることになる。そして、第1のマーク材引出し切断位置において第1のキャッチャーによって、第1のマークホルダーに保持された第1の巻物に巻かれた第1のマーク材の先端部が把持されて繰り出されながら引き出される。第1のキャッチャーによる引出し動作が終了すると、第1のマークカット部が作動することで、押圧保持された第1のマーク材が所定の長さに切断されることになる。このため、第1のマーク材が広幅のマーク材として構成されて第1のマークホルダーのサイズが大きい場合に、第1のマーク材段取り部においては、自動倉庫によって、スペース効率よく第1のマークホルダーを保管して搬送することができる。また、自動倉庫から搬出された第1のマークホルダーに保持された第1の巻物に巻かれた広幅の第1のマーク材を第1のマーク材引出し切断機構において容易に引き出して切断することができる。

【0024】

また、第2の保管搬送機構においては、第2の搬送機構によって、複数の第2のマークホルダーが配置されて保管された第2の棚が駆動され、所定の第2のマーク材の巻物(第2の巻物)を保持する第2のマークホルダーが第2のマーク材引出し切断位置まで搬送される。そして、第2のマーク材引出し切断位置において、第2のキャッチャーによって、第2のマークホルダーに保持された第2の巻物に巻かれた第2のマーク材の先端部が把持されて繰り出されながら引き出される。第2のキャッチャーによる引出し動作が終了すると、第2のマークカット部が作動することで、押圧保持された第2のマーク材が所定の長さに切断されることになる。このように、第2のマーク材段取り部においては、第2のマーク材の巻物(第2の巻物)を保持する第2のマークホルダーが複数配置された第2の棚が移動することで、この第2の棚とともに所定の第2のマーク材の巻物を保持する第2のマークホルダーが第2のマーク材引出し切断位置まで搬送されることになる。よって、マ

ーク材が狭幅のマーク材として構成されて第2のマークホルダーのサイズが小さい場合に、狭幅の第2のマーク材の巻物を保持する第2のマークホルダーを無駄な保管スペースを発生させてしまうことなく、第2の保管搬送機構における第2の棚に密集させて配置して保管することができる。そして、狭幅の第2のマーク材を保持する第2のマークホルダーが複数密集して保管された第2の棚がその保管状態のまま第2の搬送機構によって駆動され、これにより、所定の第2のマーク材の巻物を保持する第2のマークホルダーが第2のマーク材引出し切断位置まで搬送され、速やかに、第2のマーク材引出し切断機構による第2のマーク材の切断が行われることになる。このため、狭幅の第2のマーク材に対応して保管スペースを有効的に活用することができる。

【0025】

従って、本発明によると、広幅のマーク材と狭幅のマーク材との両方に対応して保管スペースを有効的に活用することができる、マーク材の自動段取り装置を提供することができる。

【0026】

第7発明に係るマーク材の自動段取り装置は、第6発明のマーク材の自動段取り装置において、前記第1のマーク材引出し切断機構において前記第1のマーク材が引き出される方向である第1マーク材引出し方向と、前記第2のマーク材引出し切断機構において前記第2のマーク材が引き出される方向である第2マーク材引出し方向とが、それぞれ水平方向において平行であるとともに、鉛直方向において互いにずれる位置に配置されるように設定され、前記第1のマーク材引出し切断位置と前記第2のマーク材引出し切断位置とが、鉛直方向における高さが異なる位置に配置され、前記第1のキャッチャーにおいて前記第1のマーク材を把持する第1のクランプユニットは、前記第1のマーク材引出し切断位置に対応する高さ位置に配置され、前記第2のキャッチャーにおいて前記第2のマーク材を把持する第2のクランプユニットは、前記第2のマーク材引出し切断位置に対応する高さ位置に配置されていることを特徴とする。

【0027】

この発明によると、第1及び第2マーク材引出し方向が水平方向で平行に設定され、第1及び第2のマーク材引出し切断位置が異なる高さ位置に設定され、第1及び第2のクランプユニットが第1及び第2のマーク材引出し切断位置にそれぞれ対応する高さ位置に配置される。このため、第1のマーク材引出し切断機構及び第2のマーク材引出し切断機構を干渉させることなく密集させるように配置でき、第1のマーク材段取り部及び第2のマーク材段取り部について、設置スペースを更にコンパクト化してスペース効率良く設置することができる。そして、セット治具にて把持される第1及び第2のマーク材を更に接近させて配置可能となるため、マークセット部の更なるコンパクト化を実現することができる。

【発明の効果】

【0028】

本発明によると、保管場所から所定のマーク材を搬送して更にマーク材を所定の長さに切断する段取り作業を自動で行うことができ、自動化による省人化が可能であり、作業者に起因する作業能力の低下を無くして作業能力の向上を図ることができ、更に、種類の異なるマーク材を誤った配列でベルト構成部材の上にセットしてしまう作業ミスの発生も無くすことができる、マーク材の自動段取り装置を提供することができる。

【図面の簡単な説明】

【0029】

【図1】第1のマーク材を示す斜視図である。

【図2】第2のマーク材を示す斜視図である。

【図3】第1のマークホルダーを示す斜視図である。

【図4】図3に示す第2のマークホルダーを示す側面図である。

【図5】第2のマークホルダーを示す斜視図である。

【図6】図5に示す第2のマークホルダーを示す側面図である。

【図7】図5に示す第2のマークホルダーを示す正面図である。

【図8】図5に示す第2のマークホルダーが組み立てられる前の状態を示す展開図である。

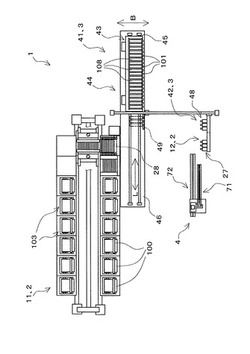

【図9】本発明の一実施の形態に係るマーク材の自動段取り装置の平面図である。

【図10】図9に示すマーク材の自動段取り装置における第1の保管搬送機構を示す正面図である。

【図11】図9に示すマーク材の自動段取り装置における第1の保管搬送機構を示す平面図である。

【図12】図10に示す第1の保管搬送機構における移動体について走行レール及びガイドレールの一部とともに示す正面図である。

【図13】図12に示す移動体について走行レール及びガイドレールとともに示す側面図である。

【図14】図9に示すマーク材の自動段取り装置における第1のマーク材引出し切断機構及び第2のマーク材引出し切断機構を示す側面図である。

【図15】図9に示すマーク材の自動段取り装置における第1のマークカット部を示す正面図である。

【図16】図15に示す第1のマークカット部におけるカッタ刃について上押圧部材、下押圧部材及びマーク材とともに示す断面図である。

【図17】図9に示すマーク材の自動段取り装置における第2のマーク材段取り部を示す平面図である。

【図18】図17に示す第2のマーク材段取り部における第2の保管搬送機構の第2の棚の一部と第2の棚に保管された複数の第2のマークホルダーとを示す平面図である。

【図19】図9に示すマーク材の自動段取り装置における第2のマークカット部を示す正面図である。

【図20】図19に示す第2のマークカット部におけるカッタ刃について上押圧部材、下押圧部材及びマーク材とともに示す断面図である。

【図21】図9に示すマーク材の自動段取り装置におけるマークセット部の作動を説明する平面図である。

【図22】図9に示すマーク材の自動段取り装置におけるマークセット部の作動を説明する平面図である。

【図23】図11に示す第1の保管搬送機構の作動を説明する平面図である。

【図24】図11に示す第1の保管搬送機構の作動を説明する平面図である。

【図25】図11に示す第1の保管搬送機構の作動を説明する平面図である。

【図26】図11に示す第1の保管搬送機構の作動を説明する正面図である。

【図27】図11に示す第1の保管搬送機構の作動を説明する平面図である。

【図28】図11に示す第1の保管搬送機構の作動を説明する平面図である。

【図29】図11に示す第1の保管搬送機構の作動を説明する平面図である。

【図30】図9に示すマーク材の自動段取り装置の作動を説明する平面図である。

【図31】図9に示すマーク材の自動段取り装置の作動を説明する平面図である。

【図32】図31に示すマーク材の自動段取り装置における第1のキャッチャーの作動を説明する図である。

【図33】図31に示すマーク材の自動段取り装置における第1のキャッチャー及び第2のキャッチャーの作動を説明する図である。

【図34】図31に示すマーク材の自動段取り装置における第1のキャッチャー及び第2のキャッチャーの作動を説明する図である。

【図35】図31に示すマーク材の自動段取り装置における第2のキャッチャーの作動を説明する図である。

【図36】図9に示すマーク材の自動段取り装置の作動を説明する平面図である。

【図37】図36に示すマーク材の自動段取り装置における第1のキャッチャー及び第2のキャッチャーの作動を説明する図である。

【図38】図36に示すマーク材の自動段取り装置における第1のマークカット部の作動を説明する図である。

【図39】図36に示すマーク材の自動段取り装置における第2のマークカット部の作動を説明する図である。

【図40】図36に示すマーク材の自動段取り装置における第1のマークカット部及び第2のマークカット部の作動を説明する図である。

【図41】図9に示すマーク材の自動段取り装置の作動を説明する平面図である。

【図42】図9に示すマーク材の自動段取り装置の作動を説明する平面図である。

【図43】図9に示すマーク材の自動段取り装置の作動を説明する平面図である。

【発明を実施するための形態】

【0030】

以下、本発明を実施するための形態について図面を参照しつつ説明する。尚、本発明の実施形態に係るマーク材の自動段取り装置は、ベルト構成部材の表面に転写されるマークが基材に付着したマーク材を保管するとともに搬送して更にそのマーク材を所定の長さに切断することでマーク材の段取りを行うためのマーク材の自動段取り装置として、広く適用することができるものである。

【0031】

(マーク材)

図1はマーク材100の一部を例示する斜視図であり、図2はマーク材101の一部を例示する斜視図である。マーク材100は、例えば動力伝動用ベルトの帆布等として構成されるベルト構成部材(図示せず)の表面に転写されるマーク100aが基材100bに付着した帯状体として構成されている。また、マーク材101は、例えば動力伝動用ベルトの帆布等として構成されるベルト構成部材(図示せず)の表面に転写されるマーク101aが基材101bに付着した帯状体として構成されている。マーク100a及びマーク101aは、例えば、未加硫のカラーゴム組成物(NR(天然ゴム)、CR(クロロプレンゴム)、SBR(スチレンブタジエンゴム)等のゴムに加硫剤、加硫助剤、顔料等を含んだもの)、或いは樹脂組成物として構成される。また、基材100b及び基材101bは、例えば、ナイロン、ポリエステル、アセテート等の透明な合成樹脂フィルム、又は離型紙として構成される。

【0032】

図1に示すマーク材100は、本実施形態における第1のマーク材を構成しており、製品の商標等のような比較的大きなマークを転写させる場合のような幅寸法が比較的大きくて広い形状である広幅のマーク材として設けられている。一方、図2に示すマーク材101は、本実施形態における第2のマーク材を構成しており、製品のロット番号等のような比較的小さいマークを転写させる場合のような幅寸法が比較的小さくて狭い形状である狭幅のマーク材として設けられている。このマーク材101は、マーク材100よりも幅寸法(マーク材の長手方向と垂直な方向の寸法)が小さく設定されており、例えば、20mm〜30mm程度の幅寸法のマーク材として構成されている。

【0033】

また、マーク材100は、ロール状に巻かれた巻物の状態で後述するマークホルダー103に保持され、マーク材101は、ロール状に巻かれた巻物の状態で後述するマークホルダー108に保持され、いずれのマーク材(100、101)ともに本実施形態に係るマーク材の自動段取り装置で取り扱われることになる。尚、図1及び図2に示したマーク材100及びマーク材101の形態や、上述したマーク(100a、101a)及び基材(100b、101b)の材料構成については、あくまで例示であり、ベルト構成部材の表面に転写されるマークが基材に付着して構成される種々のマーク材に関して、本実施形態に係るマーク材の自動段取り装置を適用することができる。

【0034】

(マークホルダー)

ここで、本実施形態における第1のマークホルダーを構成するマークホルダー103と

、本実施形態における第2のマークホルダーを構成するマークホルダー108とについて説明する。図3は、第1のマークホルダーであるマークホルダー103を示す正面図であり、図4はそのマークホルダー103の側面図である。マークホルダー103は、第1のマーク材であるマーク材100がロール状に巻かれた本実施形態における第1の巻物を構成する巻物102を保持するユニットとして構成されている。尚、図3では、マークホルダー103のみを図示しており、図4では、巻物102を保持した状態のマークホルダー103を図示している。

【0035】

図3及び図4に示すように、マークホルダー103は、軸部104と、保持ケース105と、一対のロール106と、を備えて構成されている。軸部104は、帯状体として構成されたマーク材100が巻きつけられる部材として構成されている。この軸部104は、細長い円柱状の部材として形成された中心軸104aと、この中心軸104aの外周側面に対して固定される円筒状の部材として形成された巻付け軸104bと、を備えて構成されている。巻付け軸104bの外周に対してマーク材100がロール状に巻かれることで巻物102が形成されることになる。尚、中心軸104aと巻付け軸104bとは、中心線が一致するように(即ち、同心となるように)配置されている。

【0036】

マークホルダー103の保持ケース105は、軸部104にマーク材100が巻き付けられて形成された巻物102をこの軸部104において回転自在に保持するケースとして設けられている。この保持ケース105は、少なくとも底部材105aと一対の側壁部材105bとを備えて構成され、上方と正面側とが開口した状態のケースとして形成されている。一対の側壁部材105bには、軸部104の中心軸104aの両端部をそれぞれ回転自在に保持するための回転保持溝105cが形成されている。

【0037】

マークホルダー103における一対のロール106は、保持ケース105に設けられており、巻物102に巻かれたマーク材100の先端部を挟持する(挟んだ状態で保持する)上ロール106aと下ロール106bとを備えて構成されている。上ロール106aの両端部と下ロール106bの両端部とは、一対の側壁部材105bに対してそれぞれ回転自在に取り付けられている。そして、上ロール106a及び下ロール106bは、上下方向に並んだ状態で、底部材105aと平行に配置されている。

【0038】

尚、上ロール106aは、保持ケース105に対して、下ロール106bに対する上下方向の相対位置を移動可能に取り付けられている。これにより、上ロール106aを上方に移動させて上ロール106aと下ロール106bとの間の隙間を広げて開放した状態で、この隙間に対して巻物102のマーク材100の先端部を通過させることができる。そして、その後に、下ロール106bとの間でマーク材100を挟んだ状態となるまで上ロール106aを下方に移動させ、マーク材100の先端部を一対のロール106によって挟持することができる。

【0039】

図5は、第2のマークホルダーであるマークホルダー108を示す斜視図である。また、図6は、マークホルダー108の側面図であり、図7は、マークホルダー108の正面図である。マークホルダー108は、第2のマーク材であるマーク材101がロール状に巻かれた本実施形態における第2の巻物を構成する巻物107を保持するユニットとして構成されている。尚、図5乃至図7では、巻物107を保持した状態のマークホルダー108を図示している。また、巻物107は、例えば、剛性の大きい厚紙で円筒状に形成されたロール芯107aの外周にマーク材101がロール状に巻かれることで構成されている。

【0040】

図5乃至図7に示すように、マークホルダー108は、保持ケース109と、この保持ケース109に設置される先端保持部110及び支持部111とを備えて構成されている

。本実施形態においては、保持ケース109は、巻物107を回転自在に保持するケースとして設けられ、先端保持部110及び支持部111とともに、段ボール紙で形成されている。そして、この保持ケース109は、先端保持部110及び支持部111が一体に設けられた1枚の段ボール紙が折り曲げられることで形成されている。

【0041】

また、保持ケース109は、扁平な角筒状に形成され、内側で保持する巻物107の両側面を挟むように配置される一対の側壁(109a、109a)を有している。そして、この保持ケース109は、一対の側壁(109a、109a)が平行な状態で対向するように組み立てられることで形成される。また、一対の側壁(109a、109a)のそれぞれには、保持ケース109の内側に保持された巻物107の側面の一部を外部に対して露出させる複数の窓109bが形成されている(図5及び図6を参照)。尚、各側壁109aには、窓109bが2つ設けられており、後述の支持部111に対してマークホルダー108の高さ方向(図5及び図6で両端矢印Aで示す方向)における両側に配置されている。

【0042】

先端保持部110は、保持ケース109における高さ方向の上端側に設置され、巻物107に巻かれたマーク材101の先端部を摺動自在な状態で挟むように保持する部分として設けられている。そして、先端保持部110は、2層に重ねられた状態で配置された上側摺動部110aと下側摺動部110bとを備えて構成されている。上側摺動部110aは、一方の側壁109aに一体に形成されて高さ方向における上側でマーク材101の先端部に摺動自在に接するとともに水平に延びるよう配置されている。下側摺動部110bは、本実施形態では2つ形成され、いずれも他方の側壁109aに一体に形成されて高さ方向における下側でマーク材101の先端部に摺動自在に接するとともに水平に延びるよう配置されている。

【0043】

上記のように、先端保持部110は、2層に重ねられた状態で配置された段ボール紙部分として設けられ、保持ケース109と一体のダンボール紙で形成されることで保持ケース109に対して設置されている。尚、マークホルダー108が組み立てられる際には、マーク材101の先端部が下側摺動部110bと上側摺動部110aとの間に摺動自在に挟んだ状態で配置され、この状態が維持されるように下側摺動部110bと上側摺動部110aとの固定が行われる。

【0044】

支持部111は、一対の側壁(109a、109a)から保持ケース109の内側に向かって突出するように形成され、巻物107を回転自在に支持する部分として設けられている。この支持部111は、保持ケース109と一体の段ボール紙で形成され、一対の側壁(109a、109a)と一体に形成された部分が折り曲げ形成されることで設けられている。そして、この支持部111は、ロール芯107aの内周に対して軸方向に沿って当接した状態で巻物107を支持している。

【0045】

また、支持部111は、両側壁109aから内側に向かって略直角に折り曲げられたそれぞれの部分が、巻物107のロール芯107aの内側に両側から挿入され、更に、重なった状態に配置されることで構成される。そして、支持部111が折り曲げられて形成されることで、一対の側壁(109a、109a)のそれぞれに窓109bが形成されている。尚、各側壁109aにて高さ方向における上側に配置された窓109bにおいては、その窓109bの下端側の縁部にて、支持部111が内側に折り曲げられている。また、各側壁109aにて高さ方向における下側に配置された窓109bについては、その窓109bの上端側の端部にて、支持部111が内側に折り曲げられている。

【0046】

ここで、マークホルダー108の組み立てについて説明する。図8は、マークホルダー108が組み立てられる前における平面状に広がった段ボール紙の状態を示す展開図であ

って、組み立て前のマークホルダー108を示す図である。マークホルダー108の保持ケース109は、図8に展開図を示す段ボール紙が組み立てられることで形成され、先端保持部110及び支持部111が一体に形成された段ボール紙によって構成される。尚、図8において実線で図示する線は、外形を表す外形線と、段ボール紙を貫通するように切込みが入れられる切り込み線とを示している。また、図8において破線で図示する線は、略直角に折り曲げられる折り曲げ加工が行われる折り曲げ線を示している。尚、図8中の網掛けでハッチングをした領域は、切り抜かれて切除される領域を示している。

【0047】

図8に展開図を示す組み立て前のマークホルダー108において、例えば、破線で示す各折り曲げ線の部分が山折に折り曲げられることで、図5乃至図7に示すマークホルダー108の保持ケース109が組み立てられることになる。そして、保持ケース109は、その内側に巻物107が配置された状態で、一対の側壁(109a、109a)が平行な状態で対向するように上記の折り曲げ線の部分で折り曲げられて組み立てられる。そして、一対の側壁(109a、109a)が組み立てられることで、一対の側壁(109a、109a)から内側に向かって突出するように折り曲げられた支持部111が巻物107を回転自在に支持するように構成されている。

【0048】

また、各側壁109aにおける互いに一体に連結されている側の端部とは反対側の端部には、それぞれ連結用壁部109cが一体に設けられている。そして、保持ケース109が組み立てられた状態では、各連結用壁部109cが重ねられた状態で連結される。尚、本実施形態のマークホルダー108においては、連結用壁部109cの連結が面ファスナー112を用いて行われるように構成されており、面ファスナー112を剥がして組み立て前の状態に戻すことで、マークホルダー108を繰り返して利用(再利用)できるように構成されている。

【0049】

尚、着脱自在な一対のフック部とループ部とで構成される面ファスナー112は、複数対(本実施形態では、2対)設けられている。また、一方の側壁109aには、一部が切り抜かれて切除されることで形成された複数(本実施形態では2つ)の孔109dが設けられている。そして、各孔109dに各面ファスナー112におけるフック部及びループ部の一方が取り付けられ、孔109dが形成されていない側壁109aと連続する連結用壁部109cに各面ファスナー112におけるフック部及びループ部の他方が取り付けられている。

【0050】

(マーク材の自動段取り装置)

次に、本発明の一実施の形態に係るマーク材の自動段取り装置について説明する。図9は、本実施形態のマーク材の自動段取り装置1(以下、単に「自動段取り装置1」という)の平面図である。図9に示すように、自動段取り装置1は、第1のマーク材段取り部2と、第2のマーク材段取り部3と、マークセット部4とを備えて構成されている。

【0051】

(第1のマーク材段取り部)

まず、第1のマーク材段取り部2について説明する。図9に示す第1のマーク材段取り部2は、第1のマーク材であるマーク材100を段取りするための機構として設けられ、本実施形態における第1の保管搬送機構を構成する保管搬送機構11と、本実施形態における第1のマーク材引出し切断機構を構成するマーク材引出し切断機構12とを備えて構成されている。後述するように、保管搬送機構11は、巻物102を保持するマークホルダー103を複数保管可能であるとともに、マークホルダー103を搬送可能な自動倉庫として構成されている。また、マーク材引出し切断機構12は、保管搬送機構11から取り出されたマークホルダー103に保持された巻物102からマーク材100を繰り出しながら引き出すとともにそのマーク材100を切断する機構として構成されている。

【0052】

図10は、保管搬送機構11の正面図であり、図11は、保管搬送機構11の平面図である。図9乃至図11に例示するように、保管搬送機構11は、一対のラックフレーム13、本実施形態における第1の搬送機構を構成する搬送機構14、アーム機構15等を備えて構成されている。一対のラックフレーム13には、搬送機構14に対して前後方向(図11において両端矢印Bで示す方向)の両側で平行に配置されたラックフレーム13aとラックフレーム13bとが備えられている。尚、図10では、ラックフレーム13bの図示を省略している。ラックフレーム13a及びラックフレーム13bには、マークホルダー103が配置されて保管される複数の棚16が上下方向(図10の両端矢印C方向)及び左右方向(図10の両端矢印D方向)に格子状に配列されている。これらの各棚16に対して、各マークホルダー103が載置されて保管されることになる。尚、各棚16は、本実施形態における第1の棚16を構成している。

【0053】

搬送機構14は、棚16から取り出したマークホルダー103を搬送する機構として設けられており、収容部17、移動体18、一対の柱状フレーム19、走行レール20、走行ガイド21等を備えて構成されている。収容部17は、前後方向の両側と上方とが開放された箱状体として形成され、棚16から取り出されたマークホルダー103を収容可能に構成されている。

【0054】

一対の柱状フレーム19は、一対のラックフレーム13の左右方向の両側でそれぞれ上下方向に延びるように設置されている。そして、一対の柱状フレーム19の間には、一対の走行レール20と、ガイドレール21とが設置されている。一対の走行レール20は、ラックフレーム13aとラックフレーム13bとの間において、一対の柱状フレーム19の下端側で左右方向に平行に延びるように配置され、移動体18の走行用のレール部材として設けられている。ガイドレール21は、ラックフレーム13aとラックフレーム13bとの間の上方において、一対の柱状フレーム19の上端側に架け渡されて固定された状態で左右方向に延びるように配置され、移動体18の走行用のガイド部材として設けられている。

【0055】

図12は、移動体18について走行レール20及びガイドレール21の一部とともに示す正面図である。また、図13は、移動体18について走行レール20及びガイドレール21とともに示す側面図である。尚、図13では、走行レール20及びガイドレール21については、断面で図示している。移動体18は、収容部17を支持して走行可能な機構として設けられている。そして、図10乃至図13に示すように、移動体18は、複数の走行輪22aを有する台車22と、台車22上で垂直上方に向かって延びるように設置されている複数本のマスト23と、マスト23の上端側に設置された昇降駆動部24と、昇降駆動部24の上端側に取り付けられた複数のガイドブロック25と、を備えて構成されている。尚、図11では、昇降駆動部24及びガイドブロック25の図示を省略している。

【0056】

台車22には、移動体18の走行駆動用の走行モータ(図示せず)が設置されている。この走行モータは、サーボモータとして設けられ、図示しない制御装置からの指令に基づいて運転され、走行レール20上を回転して走行自在に配置された走行輪22aを回転駆動するように構成されている。これにより、移動体18は、レール20の長手方向に沿って(即ち、図12において両端矢印Eで示す方向に沿って)レール20上を走行することになる。尚、図12では、実線で図示した移動体18に対してレール20上を走行して移動した移動体18についても二点鎖線で図示している。また、例えば、走行輪22aのうちのいずれかにはロータリエンコーダが設置されており、保管搬送機構11においては、このロータリエンコーダの検知結果に基づいて、移動体18の走行レール20上での位置が制御されるように構成されている。これにより、図示しない制御装置からの指令に基づいて、取出し対象の所定のマークホルダー103が保管されている所定の棚16に対応す

る位置で移動体18が停止するように制御されることになる。

【0057】

昇降駆動部24は、収容部17を昇降自在に吊り下げ支持する駆動機構として設けられている。この昇降駆動部24は、サーボモータとして設けられた昇降モータ(図示せず)と、この昇降モータに対して収容部17を吊り下げ支持するワイヤ(図示せず)とを備えて構成されている。そして、図示しない制御装置からの指令に基づいて昇降モータが運転されることで、ワイヤの巻き上げ又は巻き下げ動作が行われ、マスト23の長手方向に沿って収容部17の昇降動作が行われることになる。これにより、収容部17は、マスト23の長手方向に沿って(即ち、図12において両端矢印Fで示す方向に沿って)上下方向に昇降動作を行うことになる。尚、図12では、実線で図示した収容部17に対して下降した収容部17についても二点鎖線で図示している。また、例えば、昇降モータにはロータリエンコーダが設置されており、保管搬送機構11においては、このロータリエンコーダの検知結果に基づいて、収容部17のマスト23に沿った上下方向の位置が制御されるように構成されている。これにより、図示しない制御装置からの指令に基づいて、取出し対象の所定のマークホルダー103が保管されている所定の棚16に対応する位置で収容部17が停止するように制御されることになる。

【0058】

ガイドブロック25は、マスト23及び昇降駆動部24の上端側に設置されており、図13によく示すように、ガイドレール21に対してその長手方向と垂直な両側面において摺接する状態で配置されている。そして、台車22が走行レール20上を走行する際に、移動体18が走行レール20及びガイドレール21に対して垂直な方向に向かって傾くことを規制している。これにより、移動体18は、転倒してしまうことなく、台車22の走行とともにガイドレール21によって走行方向をガイドされながら安定して走行レール20上を走行できるように構成されている。

【0059】

図10乃至図13に示すように、アーム機構15は、搬送機構14における収容部17に設置されている。そして、このアーム機構15は、棚16からマークホルダー103を取り出して収容部17に収容するとともに、搬送機構14によって搬送されたマークホルダー103を第1のマーク材引出し切断位置P(図11参照)において収容部17から搬出する機構として設けられている。

【0060】

アーム機構15は、棚16に向かって延びるように突出するアーム部材15aと、アーム部材15aをスライド移動自在に駆動するスライド駆動部15bとを備えて構成されている。本実施形態にて例示するアーム機構15においては、アーム部材15aは2本設けられており、ラックフレーム(13a、13b)に対して垂直な方向に平行に延びるように配置されている。

【0061】

スライド駆動部15bは、例えば、電動シリンダやリニアモータとして設けられ、各アーム部材15aをラックフレーム(13a、13b)の棚16に対して突出する方向と退避する方向とにスライド駆動するように構成されている。尚、図13において両端矢印Gで示す方向にスライド駆動されることで、アーム部材15aのラックフレーム13aの棚16(図13では図示を省略)に対する突出動作及び退避動作が行われることになる。また、図13において両端矢印Hで示す方向にスライド駆動されることで、アーム部材15aのラックフレーム13bの棚16(図13では図示を省略)に対する突出動作及び退避動作が行われることになる。尚、図13では、棚16に向かって突出した状態のアーム部材15aを二点鎖線で図示している。

【0062】

また、アーム機構15によってマークホルダー103を取り出して収容部17に収容する動作が行われる場合には、まず、図示しない制御装置からの指令に基づいてスライド駆動部15bが作動し、2本のアーム部材15aが同時に棚16に向かって突出する。マー

クホルダー103は、その下端側の左右方向の両側の部分において棚16に対して支持されており、その中央部分の下方には空間領域が形成されている。上記のように棚16に向かって突出した2本のアーム部材15aは、この空間領域に向かって突出し、マークホルダー103の下方に挿入されることになる。

【0063】

上記のようにアーム機構15がアーム部材15aを突出させた後、搬送機構14が、図示しない制御装置からの指令に基づいて、収容部17とともにこのアーム機構15を上昇させることで、2本のアーム部材15aによってマークホルダー103をすくう動作が行われることになる。これにより、搬送機構14は、アーム部材15aの退避動作によるマークホルダー103の棚16からの取り出し動作を可能な状態にすることになる。この後、図示しない制御装置からの指令に基づいてスライド駆動部15bが作動して2本のアーム部材15aが同時に収容部17に向かって退避し、マークホルダー103が棚16から取り出されて収容部17に収容されることになる。

【0064】

また、アーム機構15によってマークホルダー103が第1のマーク材引出し切断位置Pにおいて収容部17から搬出される動作が行われる場合には、アーム機構15は、搬送機構14の作動によって収容部17がマーク材引出し切断位置Pの側方に到達したときに、マーク材引出し切断位置Pに向かって延びるようにアーム部材15aを突出させる。これにより、アーム機構15がマークホルダー103を搬出することになる。この場合、まず、図示しない制御装置からの指令に基づいてスライド駆動部15bが作動し、2本のアーム部材15aが同時に第1のマーク材引出し切断位置Pに向かって突出する。

【0065】

第1のマーク材引出し切断位置Pにおいては、左右方向の両側に配置されてマークホルダー103が載置される一対の支持部材が設けられており、この一対の支持部材間には、空間領域が形成されている。上記のように第1のマーク材引出し切断位置Pに向かって突出した2本のアーム部材15aは、この空間領域に向かって突出してマークホルダー103を収容部17から搬出することになる。そして、図示しない制御装置からの指令に基づいて、搬送機構14は、アーム機構15が第1のマーク材引出し切断位置Pにマークホルダー103を搬出した後にマークホルダー103とともにこのアーム機構15のアーム部材15aを下降させることで、上記の一対の支持部材の上にマークホルダー103を載置する動作を行うことになる。これにより、マークホルダー103が、第1のマーク材引出し切断位置Pに搬出されて配置されることになる。この後、図示しない制御装置からの指令に基づいてスライド駆動部15bが作動して2本のアーム部材15aが同時に収容部17に向かって退避することになる。

【0066】

図14は、第1のマーク材引出し切断機構であるマーク材引出し切断機構12について、後述する第2のマーク材段取り部3における第2のマーク材引出し切断機構42とともに示す側面図である。図9及び図14に示すように、マーク材引出し切断機構12は、本実施形態における第1のキャッチャーを構成するキャッチャー27、本実施形態における第1のマークカット部を構成するマークカット部28、等を備えて構成されている。尚、図9及び図14においては、マークカット部28については、二点鎖線で示して具体的な図示を省略している。キャッチャー27は、第1のマーク材引出し切断位置Pに搬出されたマークホルダー103に保持された巻物102に巻かれたマーク材100の先端部を把持するとともに、巻物102から繰り出しながらマーク材100を引き出す機構として設けられている。そして、このキャッチャー27は、本実施形態における第1のクランプユニットを構成するクランプユニット29、スライダ30、スライドガイド31等を備えて構成されている。

【0067】

クランプユニット29は、複数(本実施形態では、3つ)設けられており、保管搬送機構11の左右方向と平行に並んで配置され、後述のスライダ30に対してそれぞれ支持さ

れている。そして、各クランプユニット29には、クランプ本体部29a、クランプ本体部29aに支持されるとともに互いに接近及び離間する方向に移動自在に支持された一対のクランプ部材29b等が設けられている。一対のクランプ部材29bは、例えば、クランプ本体部29aに供給及び排出される圧縮空気によって作動し、上下方向において互いに接近する方向に移動することでマーク材100の先端部を把持するように構成されている。尚、一対のクランプ部材29bによるマーク材100の先端部の把持動作が行われる際は、離間した位置にある一対のクランプ部材29bの間における開放された領域にマーク材100の先端部が挿入された状態となるように、クランプユニット29が移動して配置される。そして、図示しない制御装置の指令に基づいて、上述したように一対のクランプ部材29bによるマーク材100の把持動作が行われることになる。

【0068】

スライダ30は、複数のクランプユニット29を支持するとともに、上下に並んで水平方向に沿って平行に配置された複数本のスライドガイド31に対してスライド移動自在に支持されている。複数本のスライドガイド31は、保管搬送機構11の前後方向に平行に延びるように配置されており、スライダ30がこれらのスライドガイド31に沿って前後方向に移動することになる。尚、スライダ30及びスライドガイド31は、例えば、電動シリンダやリニアモータを用いて構成されている。また、スライダ30は、図9及び図14に示す位置から第1のマーク材引出し切断位置Pに向かってスライド移動し、開放状態にある一対のクランプ部材29bの間にマーク材100の先端部が配置される位置で停止する。そして、その位置で一対のクランプ部材29bによるマーク材100の把持動作が行われることになる。マーク材100の把持動作が行われると、スライダ30は、図9及び図14に示す位置までスライド移動して戻り、これにより、マーク材100が巻物102から繰り出されながら引き出されることになる。

【0069】

図15は、マークカット部28を示す正面図である。図9、図10、図14及び図15に示すマークカット部28は、キャッチャー27によって引き出されたマーク材100を押圧し、切断する機構として設けられている。そして、このマークカット部28は、図15によく示すように、下押圧部材32、上押圧部材33、押圧駆動部34、カッタ刃35、カッタシリンダ36等を備えて構成されている。

【0070】

下押圧部材32は、マークカット部28の基台部28aに対して垂直上方に向かって延びるとともに左右方向に広がって配置される板状の部材を備えて構成されており、下端側において基台部28aに固定されている。また、下押圧部材32の上端側には、各クランプユニット29に対向する位置に溝32aが形成されている。これにより、前述したクランプユニット29によるマーク材100の把持動作が行われる際には、各クランプユニット29における一対のクランプ部材29bが、それぞれこの溝32aを通過してマーク材100を把持可能に構成されている。

【0071】

上押圧部材33は、下押圧部材32に対して上方で対向して配置されており、基台部28aから垂直上方に向かって延びるように設置された支柱28bに対して、押圧駆動部34を介して上下方向に移動自在に支持されている。尚、図15に示す状態では、上押圧部材33は下押圧部材32に対して上方に離間した位置に位置している。これにより、上押圧部材33と下押圧部材32とは、開放状態となっており、それらの間にはマーク材100が通過可能な空間が形成されている。この図15に示す状態から、図示しない制御装置からの指令に基づいて押圧駆動部34が作動することで、上押圧部材33が下押圧部材32に向かって下方に移動するように駆動され、キャッチャー27によって引き出されたマーク材100が押圧されて挟持されることになる。また、押圧駆動部34は、支柱28bに設置され、例えば、エアシリンダ機構として構成されている。そして、押圧駆動部34は、図示しない圧縮空気給排系統を通じて圧縮空気が供給及び排出されることで、上下方向に上押圧部材33を駆動するように構成されている。

【0072】

図16は、カッタ刃35について上押圧部材33、下押圧部材32及びマーク材100とともに示す断面図である。図15及び図16によく示すように、カッタ刃35は、上押圧部材33及び下押圧部材32の間で押圧されて挟持されたマーク材100を上方から下方に向かって切断する刃として設けられている。カッタ刃35の下端側に形成された刃先が図16にて二点鎖線で示すように下方に向かって移動することで、上押圧部材33及び下押圧部材32の間で挟持されたマーク材100が切断されることになる。

【0073】

また、カッタ刃35は、その上端側において、カッタホルダ35aに対して保持されている。カッタホルダ35aは、例えば、複数のボルトで固定される2枚のプレート部材で形成されており、カッタ刃35の刃替え作業を容易に行うことができるように構成されている。また、カッタホルダ35aは、その上方に配置されたカッタ支持フレーム35bに対して上下方向に移動自在に支持されている。そして、カッタ支持フレーム35bは、押圧駆動部34に取り付けられており、押圧駆動部34の作動に伴って、上押圧部材33とともに上下方向に移動するように設けられている。

【0074】

カッタシリンダ36は、カッタ刃35を保持したカッタホルダ35aをカッタ支持フレーム35bに対して上下方向において相対移動させる機構として設けられ、例えば、エアシリンダ機構として構成されている。このカッタシリンダ36には、下端側の端部がカッタ支持フレーム35bに固定されたシリンダ部36aと、このシリンダ部36aに対して下方に向かって突出するよう配置されるロッド部36bとが設けられている。ロッド部36bの下端側は、カッタホルダ35aに固定されている。そして、ロッド部36bが下方に向かってシリンダ部36aから突出することで、そのロッド部36bとともにカッタホルダ35aに保持されたカッタ刃35が下方に突出し、上押圧部材33及び下押圧部材32で挟持されたマーク材100がカッタ刃35によって切断されることになる。

【0075】

(第2のマーク材段取り部)

次に、第2のマーク材段取り部3について説明する。図9に示す第2のマーク材段取り部3は、第2のマーク材であるマーク材101を段取りするための機構として設けられ、本実施形態における第2の保管搬送機構を構成する保管搬送機構41と、本実施形態における第2のマーク材引出し切断機構を構成するマーク材引出し切断機構42とを備えて構成されている。後述するように、保管搬送機構41は、巻物107を保持するマークホルダー108を複数保管可能であるとともに、マークホルダー108を移動させて搬送可能な機構として構成されている。一方、マーク材引出し切断機構42は、保管搬送機構41にて搬送されたマークホルダー108に保持された巻物107からマーク材101を繰り出しながら引き出すとともに、そのマーク材101を切断する機構として構成されている。

【0076】

図17は、第2のマーク材段取り部3について、第1のマーク材段取り部2における第1のキャッチャー27とともに示す平面図である。図9及び図17に例示するように、保管搬送機構41は、移動ラック43、本実施形態における第2の搬送機構を構成する搬送機構44、等を備えて構成されている。移動ラック43は、本実施形態における第2の棚を構成する棚45、この棚45の下部に設置される走行部(図示せず)、等を備えて構成されている。走行部は、例えば、棚45が後述の搬送機構44によって駆動された際に、搬送機構44に設置されたレール47に沿って走行し、棚45の移動方向をガイドするための走行輪として構成されている。そして、棚45は、搬送機構44に対して、水平に延びる直線方向であるスライド方向(図17中において両端矢印Lで示す方向であって、自動段取り装置1の左右方向と平行な方向)に沿ってスライド移動自在に支持されている。この棚45は、巻物107をそれぞれ保持する複数のマークホルダー108が配置され、これらの複数のマークホルダー108を保管する平板状の構造体として構成されている。

【0077】

図18は、図17における棚45の一部とこの棚45に保管された複数のマークホルダー108とを拡大して示す平面図である。棚45においてマークホルダー108が配置される上面は、平坦な面として形成されている。そして、棚45の上面には、位置決め部45aと複数の仕切り壁45bとが設置されている。

【0078】

位置決め部45aは、スライド方向と平行な方向に長く延びる一対の突起状の部分として設けられている。棚45上に配置されるマークホルダー108は、一対の突起状に形成された位置決め部45aに対してそれぞれ当接することで、自動段取り装置1の前後方向(図17及び図18にて両端矢印Bで示す方向)における位置が規定される(位置決めされる)ことになる。複数の仕切り壁45bは、棚45上において上方に向かって延びるとともに自動段取り装置1の前後方向に沿って延びる壁部として形成されている。そして、複数の仕切り壁45bは、スライド方向に沿って等間隔で配置されるとともに、隣り合う仕切り壁45b同士が互いに平行に配置されている。

【0079】

隣り合う仕切り壁45bの間の間隔の寸法は、一対の側壁(109a、109a)の外側の壁面同士の距離寸法であるマークホルダー108の厚み寸法に対応して、1つのマークホルダー108がほとんど傾くことなく収容される寸法に設定されている。そして、隣り合う仕切り壁45bの間の各スペースが、各マークホルダー108を保管する保管スペースを構成している。このため、各マークホルダー108は、位置決め部45aで前後方向の端部が位置決めされるとともに、仕切り壁45bの間の保管スペースに保管されることになる。これにより、マークホルダー108は、棚45上において、スライド方向に沿って直列に並ぶとともに、仕切り壁45bを介して対向するように配置されることになる。尚、このとき、各マークホルダー108は、棚45上において、先端保持部110にて保持されたマーク材101の先端部がマーク材引出し切断機構42側に向かって突出した姿勢で配置される。

【0080】

搬送機構44は、棚45を移動させるように駆動することで、棚45に配置されたマークホルダー108を移動させて第2のマーク材引出し切断位置Qまで搬送する機構として設けられている。図17では、後述のキャッチャー48によるマーク材101の引き出し動作が行われる位置である第2のマーク材引出し切断位置Qについて、マークホルダー108の外形に対応する二点鎖線で図示している。尚、本実施形態では、第2のマーク材引出し切断位置Qとして、3つの第2のマーク材引出し切断位置(Q1、Q2、Q3)が設定可能な第2のマーク材段取り部3を例示している。第2のマーク材段取り部3の作動に際しては、図示しない制御装置からの指令に基づいて、所定のマークホルダー108に保持された所定のマーク材101の引き出し動作が行われる位置として、第2のマーク材引出し切断位置(Q1、Q2、Q3)の少なくともいずれかが設定されることになる。

【0081】

搬送機構44は、この機構におけるハウジングを構成する基台46、基台46上で平行に延びるように設置された一対のレール47、基台46上で前述のスライド方向に沿って棚45を往復移動させるように駆動する駆動部(図示せず)、等を備えて構成されている。駆動部が棚45を往復移動させるよう駆動することで、棚45は、その下部に設置された走行部にてレール47に沿って走行しながらレール47の長手方向と平行なスライド方向に沿って往復移動することになる。また、上記の駆動部は、例えば、リニアモータ機構として設けられ、図示しない制御装置からの指令に基づいて作動するように構成されている。この制御装置の指令に基づく駆動部の作動により、棚45に配置された複数のマークホルダーのうちの所定のマークホルダー108が第2のマーク材引出し切断位置Qまで移動して停止するように棚45が駆動される。これにより、所定のマークホルダー108を第2のマーク材引出し切断位置Qまで移動させて搬送する搬送動作が行われることになる。

【0082】

図14は、前述のように、第2のマーク材引出し切断機構42について、第1のマーク材引出し切断機構12とともに示す側面図である。図14及び図17に示すように、マーク材引出し切断機構42は、本実施形態における第2のキャッチャーを構成するキャッチャー48、本実施形態における第2のマークカット部を構成するマークカット部49、等を備えて構成されている。尚、図14及び図17においては、マークカット部49については、二点鎖線で示して具体的な図示を省略している。キャッチャー48は、第2のマーク材引出し切断位置Qに搬送されたマークホルダー108に保持された巻物107に巻かれたマーク材101の先端部を把持するとともに、巻物107から繰り出しながらマーク材101を引き出す機構として設けられている。そして、このキャッチャー48は、本実施形態における第2のクランプユニットを構成するクランプユニット50、スライダ53、スライドガイド54等を備え、棚45のスライド方向に対して垂直な方向に沿って水平にマーク材101を引き出すように構成されている。

【0083】

クランプユニット50としては、複数(本実施形態では、3つ)のクランプユニット(50a、50b、50c)が設けられている。そして、複数のクランプユニット(50a、50b、50c)は、棚45のスライド方向と平行に並んで配置され、後述のスライダ51に対して支持されている。また、各クランプユニット50(50a、50b、50c)には、クランプ本体部51、クランプ本体部51に支持されるとともに互いに接近及び離間する方向に移動自在に支持された一対のクランプ部材52、等が設けられている。一対のクランプ部材52は、例えば、クランプ本体部51に供給及び排出される圧縮空気によって作動し、上下方向(高さ方向)において互いに接近する方向に移動することでマーク材101の先端部を把持するように構成されている。

【0084】

また、一対のクランプ部材52によるマーク材101の先端部の把持動作が行われる際は、離間した位置にある一対のクランプ部材52の間における開放された領域にマーク材101の先端部が挿入された状態となるように、クランプユニット50(50a、50b、50c)が移動して配置される。そして、図示しない制御装置の指令に基づいて、上述したように一対のクランプ部材52によるマーク材101の把持動作が行われることになる。

【0085】

尚、図示しない制御装置において、マーク材101が引き出される位置として第2のマーク材引出し切断位置Q1のみが設定された場合には、クランプユニット50aのみがマーク材101の把持動作を行うように、キャッチャー48の制御が行われる。同様に、図示しない制御装置において、第2のマーク材引出し切断位置Q2のみが設定された場合にはクランプユニット50bのみがマーク材101の把持動作を行うように、第2のマーク材引出し切断位置Q3のみが設定された場合にはクランプユニット50cのみがマーク材101の把持動作を行うように、キャッチャー48の制御が行われる。また、複数の第2のマーク材引出し切断位置Qが設定された場合には、対応する複数のクランプユニット50がマーク材101の把持動作を行うように、キャッチャー48の制御が行われる。

【0086】

スライダ53は、複数のクランプユニット50(50a、50b、50c)を支持するとともに、上下に並んで水平方向に沿って平行に配置された複数本のスライドガイド54に対してスライド移動自在に支持されている。複数本のスライドガイド54は、水平で棚45のスライド方向と垂直な方向(即ち、自動段取り装置1の前後方向)に平行に延びるように配置されており、スライダ53がこれらのスライドガイド54に沿って前後方向に移動することになる。尚、スライダ53及びスライドガイド54は、例えば、電動シリンダやリニアモータを用いて構成されている。

【0087】

また、スライダ53は、図14及び図17に示す位置から第2のマーク材引出し切断位

置Qに向かってスライド移動し、開放状態にある一対のクランプ部材52の間にマーク材101の先端部が配置される位置で停止する。そして、その位置で、前述したように一対のクランプ部材52によるマーク材101の把持動作が行われることになる。マーク材101の把持動作が行われると、スライダ53は、図14及び図17に示す位置までスライド移動して戻り、これにより、マーク材101が巻物107から繰り出されながら棚45のスライド方向に対して垂直な方向に沿って引き出されることになる。尚、この場合、図示しない制御装置において設定された第2のマーク材引出し切断位置(Q1、Q2、Q3)に対応するクランプユニット50による把持動作が行われ、その第2のマーク材引出し切断位置(Q1、Q2、Q3)に搬送された所定のマークホルダー108に保持された巻物107からマーク材101が引き出されることになる。

【0088】

図19は、マークカット部49を示す正面図である。図14、図17及び図19に示すマークカット部49は、キャッチャー48によって引き出されたマーク材101を押圧し、切断する機構として設けられている。そして、このマークカット部49は、図19によく示すように、下押圧部材55、上押圧部材57、押圧駆動部58、複数セット設けられたカッタ刃59、カッタシリンダ62等を備えて構成されている。

【0089】

下押圧部材55は、マークカット部49の基台部49aに対して垂直上方に向かって延びるとともに左右方向(棚45のスライド方向と平行な方向)に広がって配置される板状の部材を備えて構成されており、下端側において基台部49aに固定されている。また、下押圧部材55の上端側には、各クランプユニット50(50a、50b、50c)に対向する位置に溝56(56a、56b、56c)が形成されている。即ち、クランプユニット50aに対向する位置に溝56aが、クランプユニット50bに対向する位置に溝56bが、クランプユニット50cに対向する位置に溝56cが、それぞれ設けられている。これにより、前述したクランプユニット50によるマーク材101の把持動作が行われる際には、各クランプユニット50(50a、50b、50c)における一対のクランプ部材52が、それぞれ各溝56(56a、56b、56c)を通過してマーク材101を把持可能に構成されている。

【0090】

上押圧部材57は、下押圧部材55に対して上方で対向して配置されており、基台部49aから垂直上方に向かって延びるように設置された支柱49bに対して、押圧駆動部58を介して上下方向に移動自在に支持されている。尚、図19に示す状態では、上押圧部材57は下押圧部材55に対して上方に離間した位置に位置している。これにより、上押圧部材57と下押圧部材55とは、開放状態となっており、それらの間にはマーク材101が通過可能な空間が形成されている。この図19に示す状態から、図示しない制御装置からの指令に基づいて押圧駆動部58が作動することで、上押圧部材57が下押圧部材55に向かって下方に移動するように駆動され、キャッチャー48のクランプユニット50(50a、50b、50c)によって引き出されたマーク材101が押圧されて挟持されることになる。尚、このとき、マーク材101は、下押圧部材55に対しては溝56(56a、56b、56c)の両側の縁部にて当接し、上押圧部材57と下押圧部材55との間で挟持されることになる。また、押圧駆動部58は、支柱49bに設置され、例えば、エアシリンダ機構として構成されている。そして、押圧駆動部58は、図示しない圧縮空気給排系統を通じて圧縮空気が供給及び排出されることで、上下方向に上押圧部材57を駆動するように構成されている。

【0091】

図20は、カッタ刃59について上押圧部材57、下押圧部材52及びマーク材101とともに示す断面図である。尚、図20は、溝56の縁部分に対応する位置での断面図であり、上押圧部材57と下押圧部材55との間でマーク材101が挟持されている位置での断面図を示している。

【0092】

図19及び図20に示すカッタ刃59としては、複数セット(本実施形態では、3セット)のカッタ刃(59a、59b、59c)が設けられている。カッタ刃59aはクランプユニット50aによって引き出されたマーク材101を切断する刃として、カッタ刃59bはクランプユニット50bによって引き出されたマーク材101を切断する刃として、カッタ刃59cはクランプユニット50cによって引き出されたマーク材101を切断する刃として、それぞれ設けられている。そして、各カッタ刃59(59a、59b、59c)は、上押圧部材57及び下押圧部材55の間で押圧されて挟持されたマーク材101を上方から下方に向かって切断するように設けられている。カッタ刃59の下端側に形成された刃先が図20にて二点鎖線で示すように下方に向かって移動することで、上押圧部材57及び下押圧部材55の間で挟持されたマーク材101が切断されることになる。尚、本実施形態では、カッタ刃59として、複数セットのカッタ刃(59a、59b、59c)が設けられている形態を例示しているが、この通りでなくてもよく、1セットの大きなカッタ刃が設けられている形態であってもよい。

【0093】

また、複数のカッタ刃59(59a、59b、59c)は、その上端側において、カッタホルダ60に対して保持されている。カッタホルダ60は、例えば、複数のボルトで固定される2枚のプレート部材で形成されており、カッタ刃59の刃替え作業を容易に行うことができるように構成されている。また、カッタホルダ60は、その上方に配置されたカッタ支持フレーム61に対して上下方向に移動自在に支持されている。そして、カッタ支持フレーム61は、押圧駆動部58に取り付けられており、押圧駆動部58の作動に伴って、上押圧部材57とともに上下方向に移動するように設けられている。

【0094】

カッタシリンダ62は、複数のカッタ刃59(59a、59b、59c)を保持したカッタホルダ60をカッタ支持フレーム61に対して上下方向において相対移動させる機構として設けられ、例えば、エアシリンダ機構として構成されている。このカッタシリンダ62には、下端側の端部がカッタ支持フレーム61に固定されたシリンダ部62aと、このシリンダ部62aに対して下方に向かって突出するよう配置されるロッド部62bとが設けられている。ロッド部62bの下端側は、カッタホルダ60に固定されている。そして、ロッド部62bが下方に向かってシリンダ部62aから突出することで、そのロッド部62bとともにカッタホルダ60に保持されたカッタ刃59が下方に突出し、上押圧部材57及び下押圧部材55で挟持されたマーク材101がカッタ刃59によって切断されることになる。

【0095】

尚、自動段取り装置1においては、第1のマーク材引出し機構12にて第1のマーク材100が引き出される方向である第1マーク材引出し方向と、第2のマーク材引出し機構42にて第2のマーク材101が引き出される方向である第2のマーク材引出し方向とが、水平方向において平行であるとともに、鉛直方向(即ち、上下方向)において互いにずれる位置に配置されるように設定されている。また、第1のマーク材引出し切断位置Pと第2のマーク材引出し切断位置Qとが、鉛直方向における高さが異なる位置に配置されている。そして、第1のクランプユニット29が第1のマーク材引出し切断位置Pに対応する高さ位置に配置され、第2のクランプユニット50が第2のマーク材引出し切断位置Qに対応する高さ位置に配置されている。

【0096】

(マークセット部)

次に、マークセット部4について説明する。図21は、マークセット部4を示す平面図である。尚、図21(図21(a)、図21(b)、図21(c))は、図22(図22(a)、図22(b))とともに、マークセット部4の作動を説明するための各平面図を示している。図9及び図21に示すように、マークセット部4は、セット治具71と移動機構72とを備え、後述するように、セット治具71にマーク材100及びマーク材101を把持させる機構として構成されている。

【0097】

セット治具71は、第1のマーク材段取り部2で段取りされた第1のマーク材100及び第2のマーク材段取り部3で段取りされた第2のマーク材101をベルト構成部材の上にセットするために用いられる治具として設けられている。そして、このセット治具71は、一対の開閉部材73、支点軸74、バネ部材75、等を備えて構成されている。

【0098】

一対の開閉部材73は、支点軸74を中心として揺動することでマーク材100及びマーク材101を把持可能に開閉される部材として構成されている。尚、マークセット部4においては、支点軸74は鉛直方向に沿って延びるように配置されており、一対の開閉部材73は水平な方向において開閉されるように構成されている。また、一対の開閉部材73は、支点軸74に対して、一方の端部側で揺動可能に支持されており、他方の端部側が大きく開くように揺動するよう構成されている(図21(b)参照)。また、バネ部材75は、支点軸74に対して一対の開閉部材73が開く側に配置され、この一対の開閉部材73に連結されている。これにより、バネ部材75は、一対の開閉部材73を閉じさせるように付勢するバネとして構成されている。

【0099】

移動機構72は、セット治具71を着脱自在に支持するとともに、セット治具71を水平方向に移動させるように駆動する機構として設けられ、移動支持部76、移動台部77、開動作用駆動部78、等を備えて構成されている。

【0100】

移動支持部76は、自動段取り装置1の左右方向に沿って移動台部77をスライド移動自在に支持するとともに、図示しない制御装置からの指令に基づいて移動台部77を自動段取り装置1の左右方向に移動させるように構成されている。尚、移動支持部76及び移動台部77は、例えば、電動シリンダやリニアモータを用いた駆動機構として構成されている。

【0101】

開動作用駆動部78は、セット治具71のバネ部材75のバネ力に抗して一対の開閉部材73を開かせるように付勢する駆動機構として設けられている。この開動作用駆動部78は、一対の開閉部材73における支点軸74を介してバネ部材75と反対側の各端部に対して、この各端部を互いに接近させる方向に向かって一対の開閉部材73の両側方から付勢可能な機構として設けられている。開動作用駆動部78による付勢力が一対の開閉部材73に作用することで、一対の開閉部材73がバネ部材75のバネ力に抗して開く開放動作が行われ、マーク材100及びマーク材101を把持可能な状態となる(図21(b)参照)。そして、開動作用駆動部78による付勢力が解除されることで、バネ部材75のバネ力によって一対の開閉部材73が閉じられ、一対の開閉部材73の間に位置していたマーク材100及びマーク材101が把持されることになる。尚、図21においては、マーク材100及びマーク材101については、断面図を示している。

【0102】

マークセット部4は、第1のマーク材段取り部2でマーク材100が段取りされ、第2のマーク材段取り部3でマーク材101が段取りされた状態で、作動することになる。このとき、第1のマーク材段取り部2においては、マーク材100は、マーク材引出し切断機構12のキャッチャー27で引き出されてマークカット部28で切断され、クランプユニット29で把持されたまま鉛直方向に沿って垂れ下がった状態となっている。また、第2のマーク材段取り部3においては、マーク材101は、マーク材引出し切断機構42のキャッチャー48で引き出されてマークカット部49で切断され、クランプユニット50で把持されたまま鉛直方向に沿って垂れ下がった状態となっている。

【0103】

上記の状態になると、図示しない制御装置からの指令に基づいて、開動作用駆動部78によって一対の開閉部材73が開くように付勢される。そして、一対の開閉部材73が開いたままの状態で、移動台部77が移動支持部76上をマーク材100及びマーク材10

1に向かって水平にスライド移動するように駆動される。移動台部77の移動は、図21(b)に示すように、鉛直方向に垂れ下がったマーク材100及びマーク材101が、開いた状態の一対の開閉部材73の間に配置される位置において、停止される。図21(b)に示す位置で移動台部77が停止されると、次いで、図21(c)に示すように、開動作用駆動部78による付勢が解除されて一対の開閉部材73が閉じられることで、マーク材100及びマーク材101を一対の開閉部材73に把持させる動作が行われる。

【0104】

上記のように、マークセット部4においては、第1のマーク材段取り部2で段取りされたマーク材100と第2のマーク材段取り部3で段取りされたマーク材101とが鉛直方向に沿って垂れ下がって並んだ状態で、セット治具71が移動機構72による駆動に伴って作動し、セット治具71によるマーク材100及びマーク材101の把持動作が行われることになる。

【0105】

セット治具71による把持動作が行われると、セット治具71がマーク材100及びマーク材101を把持した状態で、移動台部77が図21(a)に示す元の位置に戻るように駆動される。そして、作業者がセット治具71を操作することにより、ベルト構成部材の上へのマーク材100及びマーク材101のセットが行われることになる。この場合、図22(a)に示すように、マーク材100及びマーク材101を把持したセット治具71が、作業者の操作によって、移動機構72から取り外される。

【0106】

セット治具71を移動機構72から取り外すと、作業者は、図22(b)に示すように、帆布等として構成された所定のベルト構成部材113の上にマーク材100及びマーク材101をセットする。このとき、作業者は、セット治具71で把持したままの状態でマーク材100及びマーク材101をベルト構成部材113の上に配置し、次いで、一対の開閉部材73における支点軸74を介してバネ部材75と反対側の各端部を互いに接近させる方向に向かって(図中矢印M方向に向かって)付勢するように、セット治具71を操作する。これにより、バネ部材75のバネ力に抗して一対の開閉部材73を開かせる操作が行われることになり、マーク材100及びマーク材101のセット治具71による把持が解除され、マーク材100及びマーク材101がベルト構成部材113上へセットされることになる。

【0107】

(マーク材の自動段取り装置の作動)

次に、上述した自動段取り装置1の作動について説明する。自動段取り装置1においては、第1のマーク材段取り部2においてマーク材100を段取りする動作と、第2のマーク材段取り部3においてマーク材101を段取りする動作と、段取りされたマーク材100及びマーク材101をマークセット部4においてセット治具71に把持させる動作とが、作業者による図示しない操作盤の操作が行われることで開始され、以降、図示しない制御装置からの指令に基づいて自動で行われることになる。第1のマーク材段取り部2におけるマーク材100の段取り動作と、第2のマーク材段取り部3におけるマーク材101の段取り動作とについては、以下の説明において例示する順番や形態に限らず、種々の組み合わせで行うことができる。

【0108】

自動段取り装置1の作動が開始されると、まず、第1のマーク材段取り部2においては、搬送機構14が作動し、移動体18が走行レール20及びガイドレール21に沿って走行する。そして、保管搬送機構11の平面図である図23に示すように、取出し対象のマークホルダー103(以下、他のマークホルダー103と区別して説明するため、「マークホルダー103a」ともいう)が保管された所定の棚16(以下、他の棚16と区別して説明するため「棚16a」ともいう)に対向する位置で、移動体18が停止する。また、昇降駆動部24も作動することで、所定の棚16に対向する高さ位置まで収容部17を昇降駆動して停止させる動作も行われる。

【0109】

収容部17が棚16aに対向する位置に位置すると、続いて、アーム機構15が作動し、保管搬送機構11の平面図である図24に示すように、棚16aに向かって2本のアーム部材15aが同時に突出することになる。そして、保管搬送機構11の平面図である図25及び保管搬送機構11の正面図である図26に示すように、棚16aに配置されたマークホルダー103aの中央部分の下方の空間領域に2本のアーム部材15aが挿入され、そのアーム部材15aの上方にマークホルダー103aが配置された状態となる。この状態において、昇降駆動部24が作動し、収容部17とともにアーム機構15が上昇することで、2本のアーム部材15aによってマークホルダー103aが棚16aからすくい上げられた状態となる。

【0110】

アーム部材15aによってマークホルダー103aがすくい上げられると、続いて、アーム機構15が作動し、保管搬送機構11の平面図である図27に示すように、アーム部材15aの退避動作が行われることになる。そして、アーム部材15aとともにマークホルダー103aが棚16aから収容部17に向かって移動する。これにより、マークホルダー103aが、棚16aから取り出されて収容部17に収容されることになる。収容部17にマークホルダー103aが収容されると、搬送機構14が作動し、移動体18が走行レール20及びガイドレール21に沿って走行する。そして、保管搬送機構11の平面図である図28に示すように、収容部17が第1のマーク材引出し切断位置Pに対向する位置で、移動体18が停止する。また、収容部17の高さ位置が第1のマーク材引出し切断位置Pとずれている場合は、昇降駆動部24も作動し、第1のマーク材引き出し切断位置Pの側方に収容部17が位置する高さ位置まで収容部17の昇降駆動動作が行われる。

【0111】

収容部17が第1のマーク材引出し切断位置Pの側方に到達すると、続いて、アーム機構15が作動し、保管搬送機構11の平面図である図29に示すように、第1のマーク材引出し切断位置Pに向かって2本のアーム部材15aが同時に突出し、マークホルダー103aが収容部17から搬出されることになる。そして、第1のマーク材引出し切断位置Pにおける一対の支持部材の間の空間領域に2本のアーム部材15aが挿入され、その一対の支持部材の上方にマークホルダー103aが配置された状態となる。この状態において、昇降駆動部24が作動し、マークホルダー103aとともにアーム機構15が下降することで、上記の一対の支持部材の上にマークホルダー103aが載置され、第1のマーク材引出し切断位置Pにマークホルダー103aが配置された状態となる。

【0112】

第1のマーク材段取り部2においては、上記のように保管搬送機構11におけるマークホルダー103aの搬送動作が行われ、一方、第2のマーク材段取り部3においては、保管搬送機構41におけるマークホルダー108の搬送動作が行われる。尚、保管搬送機構11における搬送動作と保管搬送機構41における搬送動作とは、いずれが先に行われてもよく、また同時に行われてもよい。

【0113】

保管搬送機構41においては、搬送機構44が作動し、複数のマークホルダー108が保管された棚45がスライド方向に移動するように駆動される。そして、図30の平面図に示すように、マーク材101が引き出されて切断される対象となる所定のマークホルダー108(以下、他のマークホルダー108と区別して説明するため、「マークホルダー108a」ともいう)が第2のマーク材引出し切断位置Q1まで搬送される。尚、本実施形態では、マークホルダー108aに保持された所定のマーク材101が引き出される位置として第2のマーク材引出し切断位置Q1が設定された場合を例にとって説明する。また、図30では、第2マーク材引出し切断位置Q1の二点鎖線での図示を省略している。搬送機構44は、第2のマーク材引出し切断位置Q1にマークホルダー108aが到達するまで棚45を移動させるように駆動し、マークホルダー108aが第2のマーク材引出し切断位置Q1に到達した時点で棚45の移動を停止させる。これにより、マークホルダ

ー108aが第2のマーク材引出し切断位置Q1まで搬送されることになる。

【0114】

第1のマーク材段取り部2の保管搬送機構11において、第1のマーク材引出し切断位置Pにマークホルダー103aが搬出されて配置されると、図31の平面図に示すように、アーム機構15が作動してアーム部材15aの退避動作が行われ、更に、マーク材引出し切断機構12のキャッチャー27が作動する。そして、キャッチャー27のスライダ30がスライドガイド31に沿って第1のマーク材引出し切断位置Pに向かって移動し、クランプユニット29における一対のクランプ部材29bの間にマークホルダー103aに保持された巻物102のマーク材100の先端部が挿入された状態で、スライダ30が停止することになる。

【0115】

図32(a)は、一対のクランプ部材29bの間にマーク材100の先端部が配置された状態におけるマークカット部28を示す正面図である。また、図33は、その状態におけるキャッチャー27をキャッチャー48とともに示す側面図である。この状態では、図32(a)によく示すように、一対のクランプ部材29bのうちの下方に配置されたクランプ部材29bについては、下押圧部材32と干渉すること無く、その溝32aを通過して停止した状態となっている。尚、図32ではクランプユニット29とその一対のクランプ部材29bについては破線で示しており、図33ではマークカット部28については二点鎖線で示している(図34も同様)。一対のクランプ部材29bの間にマーク材100の先端部が配置された図32(a)及び図33に示す状態になると、続いて、クランプユニット29が作動し、図32(b)及び図34に示すように、一対のクランプ部材29bによるマーク材100の把持動作が行われる。

【0116】

一方、第2のマーク材段取り部3では、保管搬送機構41において第2のマーク材引出し切断位置Q1にマークホルダー108aが搬送されて配置されると、マーク材引出し切断機構42のキャッチャー48が作動する。そして、キャッチャー48のスライダ53がスライドガイド54に沿ってマーク材引出し切断位置Q(Q1)に向かって移動し、クランプユニット50aにおける一対のクランプ部材52の間にマークホルダー108aに保持された巻物107のマーク材101の先端部が挿入された状態で、スライダ53が停止することになる。

【0117】

図35(a)は、一対のクランプ部材52の間にマーク材101の先端部が配置された状態におけるマークカット部49を示す正面図である。また、図33は、その状態におけるキャッチャー48を示している。この状態では、図35(a)によく示すように、クランプユニット50aにおける一対のクランプ部材52のうちの下方に配置されたクランプ部材52については、下押圧部材55と干渉すること無く、その溝56aを通過して停止した状態となっている。尚、図35ではクランプユニット50とその一対のクランプ部材52については破線で示しており、図33及び図34ではマークカット部49については二点鎖線で示している。

【0118】

一対のクランプ部材52の間にマーク材101の先端部が配置された図35(a)及び図33に示す状態になると、続いて、クランプユニット50aが作動し、図35(b)及び図34に示すように、クランプユニット50aにおける一対のクランプ部材52によるマーク材101の把持動作が行われる。尚、本実施形態では、マーク材101が引き出される位置として第2のマーク材引出し切断位置Q1のみが設定されているため、クランプユニット50aにおいてのみ把持動作が行われ、クランプユニット50b及びクランプユニット50cでは把持動作は行われないことになる。

【0119】

マーク材引出し切断機構12のキャッチャー27において、一対のクランプ部材29bによるマーク材100の把持動作が行われると、図36の自動段取り装置1の平面図と図

37のキャッチャー27及びキャッチャー48の側面図とに示すように、クランプユニット29によってマーク材100が把持されたままの状態で、スライダ30が第1のマーク材引出し切断位置Pから離れた所定の位置まで移動することになる。これにより、マークホルダー103aに保持された巻物102に巻かれたマーク材100が、巻物102から繰り出されながら所定の長さ分だけ引き出されることになる。尚、マーク材100が引き出される際には、マークホルダー103aにおいては、軸部104がマーク材100を繰り出す方向に回転するとともに、一対のロール106が互いに逆方向に回転しながらマーク材100を繰り出すことになる。また、引き出されたマーク材100は、マークカット部28における上押圧部材33と下押圧部材32との間を挿通した状態で配置されている。

【0120】

一方、マーク材引出し切断機構42のキャッチャー48においては、クランプユニット50aにおける一対のクランプ部材52によるマーク材101の把持動作が行われると、図36及び図37に示すように、クランプユニット50aによってマーク材101が把持されたままの状態で、スライダ53が第2のマーク材引出し切断位置Q1から離れた所定の位置まで移動することになる。これにより、マークホルダー108aに保持された巻物107に巻かれたマーク材101が、巻物107から繰り出されながら所定の長さ分だけ引き出されることになる。

【0121】

尚、マーク材101が引き出される際には、マークホルダー108aにおいては、巻物107が支持部111で支持された状態でマーク材101を繰り出す方向に回転するとともに、マーク材101が先端保持部110における上側摺動部110a及び下側摺動部110bの間でこれらに摺動しながら繰り出されることになる。また、引き出されたマーク材101は、マークカット部49における上押圧部材57と下押圧部材55との間を挿通した状態で配置されている。

【0122】

マーク材引出し切断機構12においては、キャッチャー27によるマーク材100の引出し動作が終了すると、続いて、図38のマークカット部28の正面図に示すように、マークカット部28によるマーク材100の切断動作が行われる。この切断動作では、まず、図38(a)に示すように、押圧駆動部34が作動し、上押圧部材33が下押圧部材32に向かって移動する。そして、上押圧部材33が下押圧部材32に対してマーク材100を押圧した状態で停止し、上押圧部材33と下押圧部材32との間でマーク材100が挟持されることになる。この状態から、更に、図38(b)に示すように、カッタシリンダ36が作動し、上押圧部材33と下押圧部材32との間で挟持されたマーク材100をカッタ刃35が切断することになる。これにより、マーク材100が所定の長さに切断されることになる。

【0123】

また、マーク材引出し切断機構42においても、キャッチャー48によるマーク材101の引出し動作が終了すると、続いて、図39のマークカット部49の正面図に示すように、マークカット部49によるマーク材101の切断動作が行われる。この切断動作では、まず、図39(a)に示すように、押圧駆動部58が作動し、上押圧部材57が下押圧部材55に向かって移動する。そして、上押圧部材57が下押圧部材55に対してマーク材101を押圧した状態で停止し、上押圧部材57と下押圧部材55との間でマーク材101が挟持されることになる。この状態から、更に、図39(b)に示すように、カッタシリンダ62が作動し、上押圧部材57と下押圧部材55との間で挟持されたマーク材101をカッタ刃59aが切断することになる。これにより、マーク材101が所定の長さに切断されることになる。

【0124】

マークカット部28によるマーク材100の切断動作とマークカット部49によるマーク材101の切断動作とが終了すると、キャッチャー27及びキャッチャー48の側面図

である図40に示すように、マーク材100及びマーク材101が鉛直方向に沿って垂れ下がって平行に並んだ状態となる。この状態において、マークセット部4が作動する。マークセット部4では、まず、図41の平面図に示すように、移動機構72の開動作用駆動部78の作動によって、セット治具71における一対の開閉部材73が開かれる開放動作が行われる。

【0125】

一対の開閉部材73の開放動作が行われると、次いで、移動機構72において、移動支持部76上で移動台部77がスライド駆動される。これにより、一対の開閉部材73が開いた状態のセット治具71が、移動台部77とともに、鉛直方向に垂れ下がって並んだマーク材100及びマーク材101に向かって移動することになる。そして、図42の平面図に示すように、開いた状態の一対の開閉部材73の間にマーク材100及びマーク材101が並んで配置された状態で、移動台部77の駆動が停止される。

【0126】

図42に示す状態で移動台部77が停止すると、次いで、開動作駆動部78による付勢力が解除され、バネ部材75のバネ力によって一対の開閉部材73が閉じられる。そして、キャッチャー27のクランプユニット29によるマーク材100の把持動作が解除されるとともに、キャッチャー48のクランプユニット50aによるマーク材101の把持動作も解除される。これにより、第1のマーク材段取り部2のクランプユニット29及び第2のマーク材段取り部3のクランプユニット50a(50)からマークセット部4のセット治具71へのマーク材100及びマーク材101の掴み替え動作が行われることになる。この掴み替え動作が終了すると、一対の開閉部材73の間でマーク材100及びマーク材101を把持した状態のセット治具71が、移動台部77とともに移動支持部76上を移動して元の位置(図9に示す位置)まで戻ることになる。

【0127】

セット治具71がマーク材100及びマーク材101を把持した状態で元の位置に戻ると、そのセット治具71が、作業者の操作によって、移動機構72から取り外される。セット治具71が取り外されると、前述したように、セット治具71が作業者によって操作され、マーク材100及びマーク材101がベルト構成部材113の上にセットされる作業が行われることになる。尚、その後、自動段取り装置1においては、図30乃至図43に示した工程が同様に繰り返される。即ち、自動段取り装置1においては、マークホルダー103aの巻物102からマーク材100が引き出されて所定の長さに切断される動作が繰り返されるとともに、マークホルダー108aの巻物107からマーク材101が引き出されて所定の長さに切断される動作が繰り返され、更に、段取りされたマーク材100及びマーク材101がセット治具71に把持される動作が繰り返し行われることになる。

【0128】

(マーク材の自動段取り装置の効果)

以上説明したように、自動段取り装置1によると、第1のマーク材段取り部2における第1の保管搬送機構11において、保管されている第1のマーク材100のうちの所定のマーク材100の巻物(第1の巻物)102を保持するマークホルダー(第1のマークホルダー)103が搬送される。そして、そのマークホルダー103の巻物102に巻かれたマーク材100が、第1のマーク材引出し切断機構12において、繰り出されて引き出された後に所定の長さに切断される。これにより、保管場所から所定のマーク材100を搬送し、更にマーク材100を巻物102から引き出して所定の長さに切断するまでの作業が、自動で行われることになる。即ち、第1のマーク材段取り部2において所定のマーク材100が自動で段取りされることになる。また、第1のマーク材段取り部2における上記の作動と同様に、第2のマーク材段取り部3においても、保管場所から所定の第2のマーク材101を搬送し、更にそのマーク材101を巻物(第2の巻物)107から引き出して所定の長さに切断するまでの作業が、自動で行われることになる。即ち、第2のマーク材段取り部3において所定のマーク材101が自動で段取りされることになる。

【0129】

上記のように、第1のマーク材段取り部2でマーク材100が段取りされ、第2のマーク材段取り部3でマーク材101が段取りされると、次いで、マークセット部4が作動する。このマークセット部4においては、移動機構72によって駆動されたセット治具71が移動し、段取りされたマーク材100及びマーク材101が所定の配列で並んだ状態でセット治具71に把持される。そして、セット治具71は移動機構72に対して着脱自在に支持されており、所定の順番で配列されたマーク材100及びマーク材101を把持したセット治具71が、作業者によって、移動機構72から取り外され、ベルト構成部材113が配置された作業場所へと移動されることになる。次いで、作業者によって、マーク材100及びマーク材101を把持したセット治具71が操作されてマーク材100及びマーク材101がベルト構成部材113の上に配置され、更に、セット治具71による把持を解除する操作が行われることで、ベルト構成部材113の上にマーク材100及びマーク材101が所定の配列のままセットされることになる。

【0130】

よって、自動段取り装置1によると、作業者の手作業によって保管場所から所定のマーク材を取り出して切断作業場所まで搬送して更にマーク材を所定の長さに切断するような作業を無くすことができ、自動化による省人化を図ることができる。また、上記作業の無人化を図ることができるため、作業者に起因するような作業能力の低下が生じないことになり、自動段取り装置1の運転速度を調整することで、大幅に作業能力の向上を図ることができる。更に、作業者が保管場所から対象となるマーク材を取り出すことがないため、作業者が誤ったマーク材を段取りしてしまうような作業ミスの発生も無くすことができる。

【0131】

また、自動段取り装置1によると、種類の異なるマーク材100及びマーク材101がベルト構成部材113の上にセットされる作業が行われる場合に、マーク材100及びマーク材101が所定の配列で並んでセット治具71に把持された状態で自動で段取りされることになる。このため、作業者の手作業によって種類の異なるマーク材を段取りして更に所定の順番に配列する作業を無くすことができ、作業者が種類の異なるマーク材を誤った配列でベルト構成部材の上にセットしてしまうような作業ミスの発生も無くすことができる。また、このような作業ミスを回避するための確認作業も無くすことができるため、更なる作業能力の向上を図ることができる。

【0132】

従って、本実施形態によると、保管場所から所定のマーク材を搬送して更にマーク材を所定の長さに切断する段取り作業を自動で行うことができ、自動化による省人化が可能であり、作業者に起因する作業能力の低下を無くして作業能力の向上を図ることができ、更に、種類の異なるマーク材を誤った配列でベルト構成部材の上にセットしてしまう作業ミスの発生も無くすことができる、マーク材の自動段取り装置1を提供することができる。

【0133】

また、自動段取り装置1によると、第1マーク材引出し方向と第2マーク材引出し方向とが平行に設定されるため、段取りされてセット治具71によって把持されるマーク材100及びマーク材101を接近させて配置可能な構成を容易に実現することができる。このため、マーク材100及びマーク材101を把持するセット治具71を有するマークセット部4のコンパクト化を実現することができる。また、第1のマーク材引出し切断機構12及び第2のマーク材引出し切断機構42を接近させて配置することができるため、第1のマーク材段取り部2及び第2のマーク材段取り部3について、設置スペースをコンパクト化してスペース効率良く設置することができる。

【0134】

また、自動段取り装置1によると、マーク材100及びマーク材101は、水平方向に引き出された後に切断されることで鉛直方向に垂れ下がって並んだ状態となり、この状態で、水平に移動してきたセット治具71によって把持される。このため、セット治具71

にて把持されるマーク材100及びマーク材101を更に接近させて配置可能となり、マークセット部4の更なるコンパクト化を実現することができる。

【0135】

また、自動段取り装置1によると、セット治具71は、支点軸74を中心として揺動して開閉される一対の開閉部材73を備えて構成され、閉動作が行われることでマーク材100及びマーク材101が把持される。このため、第1及び第2のマーク材段取り部(2、3)にてそれぞれ段取りされて並んだ状態のマーク材100及びマーク材101を一対の開閉部材73の開閉動作によって容易に把持することができるセット治具71の構造を実現することができる。

【0136】

また、自動段取り装置1によると、セット治具71における一対の開閉部材73は、バネ部材75によって閉動作方向に常時付勢される。そして、移動機構72の開動作用駆動部78が、一対の開閉部材73をバネ部材75のバネ力に抗して付勢して開かせた後にその付勢を解除して閉じさせることで、マーク材100及びマーク材101の把持動作が行われることになる。このため、セット治具71にマーク材100及びマーク材101を把持させる機構を簡素な構成で実現することができる。また、作業者は、バネ部材75のバネ力に抗して一対の開閉部材73を開かせることで、セット治具71によるマーク材100及びマーク材101の把持力を解除し、マーク材100及びマーク材101をベルト構成部材113の上に容易にセットする操作を行うことができる。このため、マークセット部4におけるマーク材100及びマーク材101を把持させる機構の簡素化を図ることができるとともに、作業者によるベルト構成部材113の上へのマーク材100及びマーク材101のセットが容易なセット治具71を実現することができる。

【0137】

また、自動段取り装置1によると、第1の保管搬送機構11において、第1の搬送機構14及びアーム機構15によって所定の第1の棚16からマークホルダー103が取り出されて収容部17に収容され、この収容部17を支持する移動体18が走行することで、マークホルダー103とともにマーク材100の巻物102が搬送され、更に、第1のマーク材引出し切断位置Pに搬出される。即ち、第1の保管搬送機構11が自動倉庫として構成されることになる。そして、第1のマーク材引出し切断位置Pにおいて第1のキャッチャー27によって、マークホルダー103に保持された巻物102に巻かれたマーク材100の先端部が把持されて繰り出されながら引き出される。キャッチャー27による引出し動作が終了すると、第1のマークカット部28が作動することで、押圧保持されたマーク材100が所定の長さに切断されることになる。このため、マーク材100が広幅のマーク材として構成されてマークホルダー103のサイズが大きい場合である本実施形態の場合において、第1のマーク材段取り部2では、自動倉庫によって、スペース効率よくマークホルダー103を保管して搬送することができる。また、自動倉庫から搬出されたマークホルダー103に保持された巻物102に巻かれた広幅のマーク材100を第1のマーク材引出し切断機構12において容易に引き出して切断することができる。

【0138】

また、第2の保管搬送機構41においては、第2の搬送機構44によって、複数のマークホルダー108が配置されて保管された第2の棚45が駆動され、所定のマーク材101の巻物107を保持するマークホルダー108が第2のマーク材引出し切断位置Qまで搬送される。そして、第2のマーク材引出し切断位置Qにおいて、第2のキャッチャー48によって、マークホルダー108に保持された巻物107に巻かれたマーク材101の先端部が把持されて繰り出されながら引き出される。キャッチャー48による引出し動作が終了すると、第2のマークカット部49が作動することで、押圧保持されたマーク材101が所定の長さに切断されることになる。このように、第2のマーク材段取り部3においては、マーク材101の巻物107を保持するマークホルダー108が複数配置された棚45が移動することで、この棚45とともに所定のマーク材101の巻物107を保持するマークホルダー108が第2のマーク材引出し切断位置Qまで搬送されることになる

。よって、マーク材101が狭幅のマーク材として構成されてマークホルダー108のサイズが小さい場合である本実施形態の場合において、狭幅のマーク材101の巻物107を保持するマークホルダー108を無駄な保管スペースを発生させてしまうことなく、保管搬送機構41における棚45に密集させて配置して保管することができる。そして、狭幅のマーク材101を保持するマークホルダー108が複数密集して保管された棚45がその保管状態のまま搬送機構44によって駆動され、これにより、所定のマーク材101の巻物107を保持するマークホルダー108が第2のマーク材引出し切断位置Qまで搬送され、速やかに、第2のマーク材引出し切断機構42によるマーク材101の切断が行われることになる。このため、狭幅のマーク材101に対応して保管スペースを有効的に活用することができる。

【0139】

従って、本実施形態によると、広幅のマーク100と狭幅のマーク材101との両方に対応して保管スペースを有効的に活用することができる、マーク材の自動段取り装置1を提供することができる。

【0140】

また、自動段取り装置1によると、第1及び第2マーク材引出し方向が水平方向で平行に設定され、第1及び第2のマーク材引出し切断位置(P、Q)が異なる高さ位置に設定され、第1及び第2のクランプユニット(29、50)が第1及び第2のマーク材引出し切断位置(P、Q)にそれぞれ対応する高さ位置に配置される。このため、第1のマーク材引出し切断機構12及び第2のマーク材引出し切断機構42を干渉させることなく密集させるように配置でき、第1のマーク材段取り部2及び第2のマーク材段取り部3について、設置スペースを更にコンパクト化してスペース効率良く設置することができる。そして、セット治具71にて把持されるマーク材100及びマーク材101を更に接近させて配置可能となるため、マークセット部4の更なるコンパクト化を実現することができる。

【0141】

以上、本発明の実施形態について説明したが、本発明は上述の実施の形態に限られるものではなく、特許請求の範囲に記載した限りにおいて様々に変更して実施することができる。即ち、第1のマークホルダー、第2のマークホルダー、第1の棚、第2の棚、第1の搬送機構、第2の搬送機構、アーム機構、第1のキャッチャー、第2のキャッチャー、第1のマークカット部、第2のマークカット部、セット治具、移動機構の形態については、特許請求の範囲に記載した限りにおいて種々変更して実施してもよい。また、第1のマーク材段取り部、第2のマーク材段取り部、及びマークセット部の配置構成についても、特許請求の範囲に記載した限りにおいて種々変更して実施してもよい。

【0142】

また、本実施形態の図36においては、第1のキャッチャー27によって引き出された第1のマーク材100と第2のキャッチャー48によって引き出された第2のマーク材101とにおいて、引き出された長さが異なっている形態を例にとって図示しているが、この例に限らず、実施することができる。即ち、第1のキャッチャー27によって引き出される第1のマーク材100と第2のキャッチャー48によって引き出される第2のマーク材101とにおいて、引き出される長さが同じであってもよい。この場合、例えば、第1のキャッチャー27と第2のキャッチャー48とにおいて、マーク材の引き出し動作が完了する位置が、自動段取り装置1の前後方向においてずれるように設定されることになる。そして、開動作用駆動部78によってセット治具71における一対の開閉部材73が大きく開かれるように作動することで、第1のマーク材100と第2のマーク材101とがずれた位置で垂れ下がっていても、これらのマーク材(100、101)の把持動作を容易に行うことができる。

【産業上の利用可能性】

【0143】

本発明は、ベルト構成部材の表面に転写されるマークが基材に付着したマーク材を保管するとともに搬送して更にそのマーク材を所定の長さに切断することでマーク材の段取り

を行うマーク材の自動段取り装置として、広く適用することができるものである。

【符号の説明】

【0144】

1 マーク材の自動段取り装置

2 第1のマーク材段取り部

3 第2のマーク材段取り部

4 マークセット部

11 第1の保管搬送機構

12 第1のマーク材引出し切断機構

41 第2の保管搬送機構

42 第2のマーク材引出し切断機構

71 セット治具

100 第1のマーク材

101 第2のマーク材

101a、101a マーク

100b、101b 基材

102 第1の巻物

103 第1のマークホルダー

107 第2の巻物

108 第2のマークホルダー

【技術分野】

【0001】

本発明は、ベルト構成部材の表面に転写されるマークが基材に付着したマーク材を保管するとともに搬送して更にそのマーク材を所定の長さに切断することでマーク材の段取りを行う、マーク材の自動段取り装置に関する。

【背景技術】

【0002】

従来より、各種伝動ベルトにおけるベルト構成部材に対してその表面に種々のマークを転写することが行われている。このようなベルト構成部材の表面へのマークの転写においては、かかるマークが基材に付着して構成されたマーク材が用いられる。このようなマーク材として、特許文献1及び特許文献2に開示されているように、ベルト構成部材である帆布に対してマークを転写するためのマーク材が知られている。尚、特許文献1においては、透明な合成樹脂フィルム又は離型紙からなる基材に対して未加硫のカラーゴム組成物からなるマークが付着して構成されたマーク材が開示されている。また、特許文献2においては、ゴム組成物を含浸させた基材にマークとして前記ゴム組成物と色あるいは明度の異なる印刷用ゴム組成物を印刷して付着させたマーク材が開示されている。

【0003】

特許文献1及び特許文献2に開示されたようなマーク材を用いてベルト構成部材の表面にマークを転写する場合、まず、転写されるマークが付着したマーク材を準備する段取り作業が必要となる。このため、作業者は、その段取り作業として、倉庫等の保管場所に保管されている所定のマーク材をその保管場所から取り出して切断作業を行う所定の作業場所まで搬送して移動させ、更にそのマーク材を所定の長さに切断する作業を手作業で行うことになる。そして、このように段取りされたマーク材が、ベルト構成部材の上にセットされることになる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−42754号公報

【特許文献2】特開平8−152048号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述したように、所定のマークが付着したマーク材をベルト構成部材の表面に転写する場合、所定のマーク材を保管場所から取り出して切断作業場所まで搬送して更にそのマーク材を所定の長さに切断する段取り作業を手作業で行う必要がある。このように段取り作業が作業者の手作業によって行われるため、作業能力に限界があり、更に、作業能力も作業者によってばらついてしまうことになる。また、同じ作業者であっても作業日の体調等によってばらつきが生じてしまうことになる。このように、従来においては、作業者の手作業によって所定のマーク材を保管場所から取り出して切断作業場所まで搬送して更にそのマーク材を所定の長さに切断する作業が行われるため、作業能力の向上を図ることが難しいという問題がある。また、作業者が、保管場所から対象となるマーク材を取り出して搬送するため、作業者が誤ったマーク材を段取りしてしまうような作業ミスが発生し易くなってしまう虞がある。

【0006】

また、同一のベルト構成部材の表面に転写されるマーク材として、種類の異なるマーク材が必要となることが多く、この場合、種類の異なるマーク材をそれぞれ段取りする作業が必要となる。尚、種類の異なるマーク材としては、例えば、製品の商標等のような比較的大きなマークを転写させる場合のような幅寸法が比較的大きくて広い形状である広幅の

マーク材や、製品のロット番号等のような比較的小さいマークを転写させる場合のような幅寸法が比較的小さくて狭い形状である狭幅のマーク材がある。そして、種類の異なるマーク材をベルト構成部材の上にセットする作業を行う場合、作業者は、上記のように種類の異なるマーク材を段取りし、それらのマーク材を所定の順番で配列した上で、セットする作業を行うことになる。このため、作業者が、適切なマーク材を段取りしていても、種類の異なるマーク材を誤った配列でベルト構成部材の上にセットしてしまうような作業ミスが発生し易くなってしまう虞がある。また、このような作業ミスを回避するため、作業者はマーク材の配列を確認する作業が必要となり、更なる作業能力の低下を招いてしまうことになる。

【0007】

本発明は、上記実情に鑑みることにより、保管場所から所定のマーク材を搬送して更にマーク材を所定の長さに切断する段取り作業を自動で行うことができ、自動化による省人化が可能であり、作業者に起因する作業能力の低下を無くして作業能力の向上を図ることができ、更に、種類の異なるマーク材を誤った配列でベルト構成部材の上にセットしてしまう作業ミスの発生も無くすことができる、マーク材の自動段取り装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するための第1発明に係るマーク材の自動段取り装置は、ベルト構成部材の表面に転写されるマークが基材に付着して構成された第1のマーク材を段取りするための第1のマーク材段取り部と、ベルト構成部材の表面に転写されるマークが基材に付着して構成された第2のマーク材を段取りするための第2のマーク材段取り部と、前記第1のマーク材段取り部で段取りされた前記第1のマーク材及び前記第2のマーク材段取り部で段取りされた前記第2のマーク材をベルト構成部材の上にセットするために用いられるセット治具に当該第1のマーク材及び当該第2のマーク材を把持させるマークセット部と、を備えていることを特徴とする。そして、前記第1のマーク材段取り部は、前記第1のマーク材がロール状に巻かれた第1の巻物を保持する第1のマークホルダーを複数保管可能であるとともに、当該第1のマークホルダーを搬送可能な第1の保管搬送機構と、前記第1の保管搬送機構にて搬送された前記第1のマークホルダーに保持された前記第1の巻物から前記第1のマーク材を繰り出しながら引き出すとともに、当該第1のマーク材を切断する第1のマーク材引出し切断機構と、を有して前記第1のマーク材を段取りし、前記第2のマーク材段取り部は、前記第2のマーク材がロール状に巻かれた第2の巻物を保持する第2のマークホルダーを複数保管可能であるとともに、当該第2のマークホルダーを搬送可能な第2の保管搬送機構と、前記第2の保管搬送機構にて搬送された前記第2のマークホルダーに保持された前記第2の巻物から前記第2のマーク材を繰り出しながら引き出すとともに、当該第2のマーク材を切断する第2のマーク材引出し切断機構と、を有して前記第2のマーク材を段取りし、前記マークセット部は、前記第1のマーク材段取り部で段取りされた前記第1のマーク材と前記第2のマーク材段取り部で段取りされた前記第2のマーク材とが並んだ状態で当該第1のマーク材及び当該第2のマーク材を把持する前記セット治具と、前記セット治具を着脱自在に支持するとともに、当該セット治具を移動させるように駆動する移動機構と、を有していることを特徴とする。

【0009】

この発明によると、第1のマーク材段取り部における第1の保管搬送機構において、保管されている第1のマーク材のうちの所定のマーク材の巻物(第1の巻物)を保持するマークホルダー(第1のマークホルダー)が搬送される。そして、その第1のマークホルダーの第1の巻物に巻かれた第1のマーク材が、第1のマーク材引出し切断機構において、繰り出されて引き出された後に所定の長さに切断される。これにより、保管場所から所定の第1のマーク材を搬送し、更に第1のマーク材を第1の巻物から引き出して所定の長さに切断するまでの作業が、自動で行われることになる。即ち、第1のマーク材段取り部において所定の第1のマーク材が自動で段取りされることになる。また、第1のマーク材段

取り部における上記の作動と同様に、第2のマーク材段取り部においても、保管場所から所定の第2のマーク材を搬送し、更に第2のマーク材を第2の巻物から引き出して所定の長さに切断するまでの作業が、自動で行われることになる。即ち、第2のマーク材段取り部において所定の第2のマーク材が自動で段取りされることになる。尚、第1のマーク材及び第2のマーク材は、例えば、前述した広幅のマーク材や狭幅のマーク材のような種類の異なるマーク材として段取りされることになる。

【0010】

上記のように、第1のマーク材段取り部で第1のマーク材が段取りされ、第2のマーク材段取り部で第2のマーク材が段取りされると、次いで、マークセット部が作動する。このマークセット部においては、移動機構によって駆動されたセット治具が移動し、段取りされた第1のマーク材及び第2のマーク材が所定の配列で並んだ状態でセット治具に把持される。そして、セット治具は移動機構に対して着脱自在に支持されており、所定の順番で配列された第1のマーク材及び第2のマーク材を把持したセット治具が、作業者によって、移動機構から取り外され、ベルト構成部材が配置された作業場所へと移動されることになる。次いで、作業者によって、第1及び第2のマーク材を把持したセット治具が操作されて第1及び第2のマーク材がベルト構成部材上に配置され、更に、セット治具による把持を解除する操作が行われることで、ベルト構成部材上に第1のマーク材及び第2のマーク材が所定の配列のままセットされることになる。

【0011】

よって、本発明におけるマーク材の自動段取り装置によると、作業者の手作業によって保管場所から所定のマーク材を取り出して切断作業場所まで搬送して更にマーク材を所定の長さに切断するような作業を無くすことができ、自動化による省人化を図ることができる。また、上記作業の無人化を図ることができるため、作業者に起因するような作業能力の低下が生じないことになり、装置の運転速度を調整することで、大幅に作業能力の向上を図ることができる。更に、作業者が保管場所から対象となるマーク材を取り出すことがないため、作業者が誤ったマーク材を段取りしてしまうような作業ミスの発生も無くすことができる。

【0012】

また、本発明におけるマーク材の自動段取り装置によると、種類の異なる第1及び第2のマーク材がベルト構成部材の上にセットされる作業が行われる場合に、第1及び第2のマーク材が所定の配列で並んでセット治具に把持された状態で自動で段取りされることになる。このため、作業者の手作業によって種類の異なるマーク材を段取りして更に所定の順番に配列する作業を無くすことができ、作業者が種類の異なるマーク材を誤った配列でベルト構成部材の上にセットしてしまうような作業ミスの発生も無くすことができる。また、このような作業ミスを回避するための確認作業も無くすことができるため、更なる作業能力の向上を図ることができる。

【0013】

従って、本発明によると、保管場所から所定のマーク材を搬送して更にマーク材を所定の長さに切断する段取り作業を自動で行うことができ、自動化による省人化が可能であり、作業者に起因する作業能力の低下を無くして作業能力の向上を図ることができ、更に、種類の異なるマーク材を誤った配列でベルト構成部材の上にセットしてしまう作業ミスの発生も無くすことができる、マーク材の自動段取り装置を提供することができる。

【0014】

第2発明に係るマーク材の自動段取り装置は、第1発明のマーク材の自動段取り装置において、前記第1のマーク材引出し切断機構において前記第1のマーク材が引き出される方向である第1マーク材引出し方向と、前記第2のマーク材引出し切断機構において前記第2のマーク材が引き出される方向である第2マーク材引出し方向とが、平行であることを特徴とする。

【0015】

この発明によると、第1マーク材引出し方向と第2マーク材引出し方向とが平行に設定

されるため、段取りされてセット治具によって把持される第1及び第2のマーク材を接近させて配置可能な構成を容易に実現することができる。このため、第1及び第2のマーク材を把持するセット治具を有するマークセット部のコンパクト化を実現することができる。また、第1のマーク材引出し切断機構及び第2のマーク材引出し切断機構を接近させて配置することができるため、第1のマーク材段取り部及び第2のマーク材段取り部について、設置スペースをコンパクト化してスペース効率良く設置することができる。

【0016】

第3発明に係るマーク材の自動段取り装置は、第2発明のマーク材の自動段取り装置において、前記第1マーク材引出し方向及び前記第2マーク材引出し方向が水平方向において平行に設定され、前記移動機構は、前記セット治具を水平方向に移動させるように駆動し、前記セット治具は、前記第1のマーク材引出し切断機構で切断された前記第1のマーク材と前記第2のマーク材引出し切断機構で切断された前記第2のマーク材とが鉛直方向に沿って垂れ下がって並んだ状態で把持することを特徴とする。

【0017】

この発明によると、第1のマーク材及び第2のマーク材は、水平方向に引き出された後に切断されることで鉛直方向に垂れ下がって並んだ状態となり、この状態で、水平に移動してきたセット治具によって把持される。このため、セット治具にて把持される第1及び第2のマーク材を更に接近させて配置可能となり、マークセット部の更なるコンパクト化を実現することができる。

【0018】

第4発明に係るマーク材の自動段取り装置は、第1発明乃至第3発明のいずれかのマーク材の自動段取り装置において、前記セット治具は、支点軸を中心として揺動することで前記第1のマーク材及び前記第2のマーク材を把持可能に開閉される一対の開閉部材を有し、ベルト構成部材の上への前記第1のマーク材及び前記第2のマーク材のセットが行われる際には、前記一対の開閉部材を開かせる操作が行われることを特徴とする。

【0019】

この発明によると、セット治具は、支点軸を中心として揺動して開閉される一対の開閉部材を備えて構成され、閉動作が行われることで第1及び第2のマーク材が把持される。このため、第1及び第2のマーク材段取り部にてそれぞれ段取りされて並んだ状態の第1及び第2のマーク材を一対の開閉部材の開閉動作によって容易に把持することができるセット治具の構造を実現することができる。

【0020】

第5発明に係るマーク材の自動段取り装置は、第4発明のマーク材の自動段取り装置において、前記セット治具は、前記一対の開閉部材を閉じさせるように付勢するバネ部材を有し、前記移動機構は、前記バネ部材のバネ力に抗して前記一対の開閉部材を開かせるように付勢する開動作用駆動部を有し、当該開動作用駆動部による付勢を解除して前記一対の開閉部材を閉じさせることで前記第1のマーク材及び前記第2のマーク材を当該一対の開閉部材に把持させることを特徴とする。

【0021】

この発明によると、セット治具における一対の開閉部材は、バネ部材によって閉動作方向に常時付勢される。そして、移動機構の開動作用駆動部が、一対の開閉部材をバネ部材のバネ力に抗して付勢して開かせた後にその付勢を解除して閉じさせることで、第1及び第2のマーク材の把持動作が行われることになる。このため、セット治具に第1及び第2のマーク材を把持させる機構を簡素な構成で実現することができる。また、作業者は、バネ部材のバネ力に抗して一対の開閉部材を開かせることで、セット治具による第1及び第2のマーク材の把持力を解除し、第1及び第2のマーク材をベルト構成部材の上に容易にセットする操作を行うことができる。このため、マークセット部における第1及び第2のマーク材を把持させる機構の簡素化を図ることができるとともに、作業者によるベルト構成部材上への第1及び第2のマーク材のセットが容易なセット治具を実現することができる。

【0022】

第6発明に係るマーク材の自動段取り装置は、第1発明乃至第5発明のいずれかのマーク材の自動段取り装置において、前記第1の保管搬送機構は、前記第1のマークホルダーが配置されて保管される複数の第1の棚と、前記第1の棚から取り出された前記第1のマークホルダーを収容する収容部及び当該収容部を支持して走行可能な移動体を有し、前記第1のマークホルダーを搬送する第1の搬送機構と、前記第1の搬送機構に設置され、前記第1の棚から前記第1のマークホルダーを取り出して前記収容部に収容するとともに、前記第1の搬送機構によって搬送された前記第1のマークホルダーを第1のマーク材引出し切断位置において前記収容部から搬出するアーム機構と、を有し、前記第2の保管搬送機構は、複数の前記第2のマークホルダーが配置され、複数の当該第2のマークホルダーを保管する第2の棚と、前記第2の棚を移動させるように駆動することで、当該第2の棚に配置された前記第2のマークホルダーを移動させて第2のマーク材引出し切断位置まで搬送する第2の搬送機構と、を有し、前記第1のマーク材引出し切断機構は、前記第1のマーク材引出し切断位置に搬出された前記第1のマーホルダーに保持された前記第1の巻物に巻かれた前記第1のマーク材の先端部を把持するとともに、前記第1の巻物から繰り出しながら前記第1のマーク材を引き出す第1のキャッチャーと、前記第1のキャッチャーによって引き出された前記第1のマーク材を押圧し、切断する第1のマークカット部と、を有し、前記第2のマーク材引出し切断機構は、前記第2のマーク材引出し切断位置に搬送された前記第2のマークホルダーに保持された前記第2の巻物に巻かれた前記第2のマーク材の先端部を把持するとともに、前記第2の巻物から繰り出しながら前記第2のマーク材を引き出す第2のキャッチャーと、前記第2のキャッチャーによって引き出された前記第2のマーク材を押圧し、切断する第2のマークカット部と、を有していることを特徴とする。

【0023】

この発明によると、第1の保管搬送機構において、第1の搬送機構及びアーム機構によって所定の第1の棚から第1のマークホルダーが取り出されて収容部に収容され、この収容部を支持する移動体が走行することで、第1のマークホルダーとともに第1のマーク材の巻物(第1の巻物)が搬送され、更に、第1のマーク材引出し切断位置に搬出される。即ち、第1の保管搬送機構が自動倉庫として構成されることになる。そして、第1のマーク材引出し切断位置において第1のキャッチャーによって、第1のマークホルダーに保持された第1の巻物に巻かれた第1のマーク材の先端部が把持されて繰り出されながら引き出される。第1のキャッチャーによる引出し動作が終了すると、第1のマークカット部が作動することで、押圧保持された第1のマーク材が所定の長さに切断されることになる。このため、第1のマーク材が広幅のマーク材として構成されて第1のマークホルダーのサイズが大きい場合に、第1のマーク材段取り部においては、自動倉庫によって、スペース効率よく第1のマークホルダーを保管して搬送することができる。また、自動倉庫から搬出された第1のマークホルダーに保持された第1の巻物に巻かれた広幅の第1のマーク材を第1のマーク材引出し切断機構において容易に引き出して切断することができる。

【0024】

また、第2の保管搬送機構においては、第2の搬送機構によって、複数の第2のマークホルダーが配置されて保管された第2の棚が駆動され、所定の第2のマーク材の巻物(第2の巻物)を保持する第2のマークホルダーが第2のマーク材引出し切断位置まで搬送される。そして、第2のマーク材引出し切断位置において、第2のキャッチャーによって、第2のマークホルダーに保持された第2の巻物に巻かれた第2のマーク材の先端部が把持されて繰り出されながら引き出される。第2のキャッチャーによる引出し動作が終了すると、第2のマークカット部が作動することで、押圧保持された第2のマーク材が所定の長さに切断されることになる。このように、第2のマーク材段取り部においては、第2のマーク材の巻物(第2の巻物)を保持する第2のマークホルダーが複数配置された第2の棚が移動することで、この第2の棚とともに所定の第2のマーク材の巻物を保持する第2のマークホルダーが第2のマーク材引出し切断位置まで搬送されることになる。よって、マ

ーク材が狭幅のマーク材として構成されて第2のマークホルダーのサイズが小さい場合に、狭幅の第2のマーク材の巻物を保持する第2のマークホルダーを無駄な保管スペースを発生させてしまうことなく、第2の保管搬送機構における第2の棚に密集させて配置して保管することができる。そして、狭幅の第2のマーク材を保持する第2のマークホルダーが複数密集して保管された第2の棚がその保管状態のまま第2の搬送機構によって駆動され、これにより、所定の第2のマーク材の巻物を保持する第2のマークホルダーが第2のマーク材引出し切断位置まで搬送され、速やかに、第2のマーク材引出し切断機構による第2のマーク材の切断が行われることになる。このため、狭幅の第2のマーク材に対応して保管スペースを有効的に活用することができる。

【0025】

従って、本発明によると、広幅のマーク材と狭幅のマーク材との両方に対応して保管スペースを有効的に活用することができる、マーク材の自動段取り装置を提供することができる。

【0026】

第7発明に係るマーク材の自動段取り装置は、第6発明のマーク材の自動段取り装置において、前記第1のマーク材引出し切断機構において前記第1のマーク材が引き出される方向である第1マーク材引出し方向と、前記第2のマーク材引出し切断機構において前記第2のマーク材が引き出される方向である第2マーク材引出し方向とが、それぞれ水平方向において平行であるとともに、鉛直方向において互いにずれる位置に配置されるように設定され、前記第1のマーク材引出し切断位置と前記第2のマーク材引出し切断位置とが、鉛直方向における高さが異なる位置に配置され、前記第1のキャッチャーにおいて前記第1のマーク材を把持する第1のクランプユニットは、前記第1のマーク材引出し切断位置に対応する高さ位置に配置され、前記第2のキャッチャーにおいて前記第2のマーク材を把持する第2のクランプユニットは、前記第2のマーク材引出し切断位置に対応する高さ位置に配置されていることを特徴とする。

【0027】

この発明によると、第1及び第2マーク材引出し方向が水平方向で平行に設定され、第1及び第2のマーク材引出し切断位置が異なる高さ位置に設定され、第1及び第2のクランプユニットが第1及び第2のマーク材引出し切断位置にそれぞれ対応する高さ位置に配置される。このため、第1のマーク材引出し切断機構及び第2のマーク材引出し切断機構を干渉させることなく密集させるように配置でき、第1のマーク材段取り部及び第2のマーク材段取り部について、設置スペースを更にコンパクト化してスペース効率良く設置することができる。そして、セット治具にて把持される第1及び第2のマーク材を更に接近させて配置可能となるため、マークセット部の更なるコンパクト化を実現することができる。

【発明の効果】

【0028】

本発明によると、保管場所から所定のマーク材を搬送して更にマーク材を所定の長さに切断する段取り作業を自動で行うことができ、自動化による省人化が可能であり、作業者に起因する作業能力の低下を無くして作業能力の向上を図ることができ、更に、種類の異なるマーク材を誤った配列でベルト構成部材の上にセットしてしまう作業ミスの発生も無くすことができる、マーク材の自動段取り装置を提供することができる。

【図面の簡単な説明】

【0029】

【図1】第1のマーク材を示す斜視図である。

【図2】第2のマーク材を示す斜視図である。

【図3】第1のマークホルダーを示す斜視図である。

【図4】図3に示す第2のマークホルダーを示す側面図である。

【図5】第2のマークホルダーを示す斜視図である。

【図6】図5に示す第2のマークホルダーを示す側面図である。

【図7】図5に示す第2のマークホルダーを示す正面図である。

【図8】図5に示す第2のマークホルダーが組み立てられる前の状態を示す展開図である。

【図9】本発明の一実施の形態に係るマーク材の自動段取り装置の平面図である。

【図10】図9に示すマーク材の自動段取り装置における第1の保管搬送機構を示す正面図である。

【図11】図9に示すマーク材の自動段取り装置における第1の保管搬送機構を示す平面図である。

【図12】図10に示す第1の保管搬送機構における移動体について走行レール及びガイドレールの一部とともに示す正面図である。

【図13】図12に示す移動体について走行レール及びガイドレールとともに示す側面図である。

【図14】図9に示すマーク材の自動段取り装置における第1のマーク材引出し切断機構及び第2のマーク材引出し切断機構を示す側面図である。

【図15】図9に示すマーク材の自動段取り装置における第1のマークカット部を示す正面図である。

【図16】図15に示す第1のマークカット部におけるカッタ刃について上押圧部材、下押圧部材及びマーク材とともに示す断面図である。

【図17】図9に示すマーク材の自動段取り装置における第2のマーク材段取り部を示す平面図である。

【図18】図17に示す第2のマーク材段取り部における第2の保管搬送機構の第2の棚の一部と第2の棚に保管された複数の第2のマークホルダーとを示す平面図である。

【図19】図9に示すマーク材の自動段取り装置における第2のマークカット部を示す正面図である。

【図20】図19に示す第2のマークカット部におけるカッタ刃について上押圧部材、下押圧部材及びマーク材とともに示す断面図である。

【図21】図9に示すマーク材の自動段取り装置におけるマークセット部の作動を説明する平面図である。

【図22】図9に示すマーク材の自動段取り装置におけるマークセット部の作動を説明する平面図である。

【図23】図11に示す第1の保管搬送機構の作動を説明する平面図である。

【図24】図11に示す第1の保管搬送機構の作動を説明する平面図である。

【図25】図11に示す第1の保管搬送機構の作動を説明する平面図である。

【図26】図11に示す第1の保管搬送機構の作動を説明する正面図である。

【図27】図11に示す第1の保管搬送機構の作動を説明する平面図である。

【図28】図11に示す第1の保管搬送機構の作動を説明する平面図である。

【図29】図11に示す第1の保管搬送機構の作動を説明する平面図である。

【図30】図9に示すマーク材の自動段取り装置の作動を説明する平面図である。

【図31】図9に示すマーク材の自動段取り装置の作動を説明する平面図である。

【図32】図31に示すマーク材の自動段取り装置における第1のキャッチャーの作動を説明する図である。

【図33】図31に示すマーク材の自動段取り装置における第1のキャッチャー及び第2のキャッチャーの作動を説明する図である。

【図34】図31に示すマーク材の自動段取り装置における第1のキャッチャー及び第2のキャッチャーの作動を説明する図である。

【図35】図31に示すマーク材の自動段取り装置における第2のキャッチャーの作動を説明する図である。

【図36】図9に示すマーク材の自動段取り装置の作動を説明する平面図である。

【図37】図36に示すマーク材の自動段取り装置における第1のキャッチャー及び第2のキャッチャーの作動を説明する図である。

【図38】図36に示すマーク材の自動段取り装置における第1のマークカット部の作動を説明する図である。

【図39】図36に示すマーク材の自動段取り装置における第2のマークカット部の作動を説明する図である。

【図40】図36に示すマーク材の自動段取り装置における第1のマークカット部及び第2のマークカット部の作動を説明する図である。

【図41】図9に示すマーク材の自動段取り装置の作動を説明する平面図である。

【図42】図9に示すマーク材の自動段取り装置の作動を説明する平面図である。

【図43】図9に示すマーク材の自動段取り装置の作動を説明する平面図である。

【発明を実施するための形態】

【0030】

以下、本発明を実施するための形態について図面を参照しつつ説明する。尚、本発明の実施形態に係るマーク材の自動段取り装置は、ベルト構成部材の表面に転写されるマークが基材に付着したマーク材を保管するとともに搬送して更にそのマーク材を所定の長さに切断することでマーク材の段取りを行うためのマーク材の自動段取り装置として、広く適用することができるものである。

【0031】

(マーク材)

図1はマーク材100の一部を例示する斜視図であり、図2はマーク材101の一部を例示する斜視図である。マーク材100は、例えば動力伝動用ベルトの帆布等として構成されるベルト構成部材(図示せず)の表面に転写されるマーク100aが基材100bに付着した帯状体として構成されている。また、マーク材101は、例えば動力伝動用ベルトの帆布等として構成されるベルト構成部材(図示せず)の表面に転写されるマーク101aが基材101bに付着した帯状体として構成されている。マーク100a及びマーク101aは、例えば、未加硫のカラーゴム組成物(NR(天然ゴム)、CR(クロロプレンゴム)、SBR(スチレンブタジエンゴム)等のゴムに加硫剤、加硫助剤、顔料等を含んだもの)、或いは樹脂組成物として構成される。また、基材100b及び基材101bは、例えば、ナイロン、ポリエステル、アセテート等の透明な合成樹脂フィルム、又は離型紙として構成される。

【0032】

図1に示すマーク材100は、本実施形態における第1のマーク材を構成しており、製品の商標等のような比較的大きなマークを転写させる場合のような幅寸法が比較的大きくて広い形状である広幅のマーク材として設けられている。一方、図2に示すマーク材101は、本実施形態における第2のマーク材を構成しており、製品のロット番号等のような比較的小さいマークを転写させる場合のような幅寸法が比較的小さくて狭い形状である狭幅のマーク材として設けられている。このマーク材101は、マーク材100よりも幅寸法(マーク材の長手方向と垂直な方向の寸法)が小さく設定されており、例えば、20mm〜30mm程度の幅寸法のマーク材として構成されている。

【0033】

また、マーク材100は、ロール状に巻かれた巻物の状態で後述するマークホルダー103に保持され、マーク材101は、ロール状に巻かれた巻物の状態で後述するマークホルダー108に保持され、いずれのマーク材(100、101)ともに本実施形態に係るマーク材の自動段取り装置で取り扱われることになる。尚、図1及び図2に示したマーク材100及びマーク材101の形態や、上述したマーク(100a、101a)及び基材(100b、101b)の材料構成については、あくまで例示であり、ベルト構成部材の表面に転写されるマークが基材に付着して構成される種々のマーク材に関して、本実施形態に係るマーク材の自動段取り装置を適用することができる。

【0034】

(マークホルダー)

ここで、本実施形態における第1のマークホルダーを構成するマークホルダー103と

、本実施形態における第2のマークホルダーを構成するマークホルダー108とについて説明する。図3は、第1のマークホルダーであるマークホルダー103を示す正面図であり、図4はそのマークホルダー103の側面図である。マークホルダー103は、第1のマーク材であるマーク材100がロール状に巻かれた本実施形態における第1の巻物を構成する巻物102を保持するユニットとして構成されている。尚、図3では、マークホルダー103のみを図示しており、図4では、巻物102を保持した状態のマークホルダー103を図示している。

【0035】

図3及び図4に示すように、マークホルダー103は、軸部104と、保持ケース105と、一対のロール106と、を備えて構成されている。軸部104は、帯状体として構成されたマーク材100が巻きつけられる部材として構成されている。この軸部104は、細長い円柱状の部材として形成された中心軸104aと、この中心軸104aの外周側面に対して固定される円筒状の部材として形成された巻付け軸104bと、を備えて構成されている。巻付け軸104bの外周に対してマーク材100がロール状に巻かれることで巻物102が形成されることになる。尚、中心軸104aと巻付け軸104bとは、中心線が一致するように(即ち、同心となるように)配置されている。

【0036】

マークホルダー103の保持ケース105は、軸部104にマーク材100が巻き付けられて形成された巻物102をこの軸部104において回転自在に保持するケースとして設けられている。この保持ケース105は、少なくとも底部材105aと一対の側壁部材105bとを備えて構成され、上方と正面側とが開口した状態のケースとして形成されている。一対の側壁部材105bには、軸部104の中心軸104aの両端部をそれぞれ回転自在に保持するための回転保持溝105cが形成されている。

【0037】

マークホルダー103における一対のロール106は、保持ケース105に設けられており、巻物102に巻かれたマーク材100の先端部を挟持する(挟んだ状態で保持する)上ロール106aと下ロール106bとを備えて構成されている。上ロール106aの両端部と下ロール106bの両端部とは、一対の側壁部材105bに対してそれぞれ回転自在に取り付けられている。そして、上ロール106a及び下ロール106bは、上下方向に並んだ状態で、底部材105aと平行に配置されている。

【0038】

尚、上ロール106aは、保持ケース105に対して、下ロール106bに対する上下方向の相対位置を移動可能に取り付けられている。これにより、上ロール106aを上方に移動させて上ロール106aと下ロール106bとの間の隙間を広げて開放した状態で、この隙間に対して巻物102のマーク材100の先端部を通過させることができる。そして、その後に、下ロール106bとの間でマーク材100を挟んだ状態となるまで上ロール106aを下方に移動させ、マーク材100の先端部を一対のロール106によって挟持することができる。

【0039】

図5は、第2のマークホルダーであるマークホルダー108を示す斜視図である。また、図6は、マークホルダー108の側面図であり、図7は、マークホルダー108の正面図である。マークホルダー108は、第2のマーク材であるマーク材101がロール状に巻かれた本実施形態における第2の巻物を構成する巻物107を保持するユニットとして構成されている。尚、図5乃至図7では、巻物107を保持した状態のマークホルダー108を図示している。また、巻物107は、例えば、剛性の大きい厚紙で円筒状に形成されたロール芯107aの外周にマーク材101がロール状に巻かれることで構成されている。

【0040】

図5乃至図7に示すように、マークホルダー108は、保持ケース109と、この保持ケース109に設置される先端保持部110及び支持部111とを備えて構成されている

。本実施形態においては、保持ケース109は、巻物107を回転自在に保持するケースとして設けられ、先端保持部110及び支持部111とともに、段ボール紙で形成されている。そして、この保持ケース109は、先端保持部110及び支持部111が一体に設けられた1枚の段ボール紙が折り曲げられることで形成されている。

【0041】

また、保持ケース109は、扁平な角筒状に形成され、内側で保持する巻物107の両側面を挟むように配置される一対の側壁(109a、109a)を有している。そして、この保持ケース109は、一対の側壁(109a、109a)が平行な状態で対向するように組み立てられることで形成される。また、一対の側壁(109a、109a)のそれぞれには、保持ケース109の内側に保持された巻物107の側面の一部を外部に対して露出させる複数の窓109bが形成されている(図5及び図6を参照)。尚、各側壁109aには、窓109bが2つ設けられており、後述の支持部111に対してマークホルダー108の高さ方向(図5及び図6で両端矢印Aで示す方向)における両側に配置されている。

【0042】

先端保持部110は、保持ケース109における高さ方向の上端側に設置され、巻物107に巻かれたマーク材101の先端部を摺動自在な状態で挟むように保持する部分として設けられている。そして、先端保持部110は、2層に重ねられた状態で配置された上側摺動部110aと下側摺動部110bとを備えて構成されている。上側摺動部110aは、一方の側壁109aに一体に形成されて高さ方向における上側でマーク材101の先端部に摺動自在に接するとともに水平に延びるよう配置されている。下側摺動部110bは、本実施形態では2つ形成され、いずれも他方の側壁109aに一体に形成されて高さ方向における下側でマーク材101の先端部に摺動自在に接するとともに水平に延びるよう配置されている。

【0043】

上記のように、先端保持部110は、2層に重ねられた状態で配置された段ボール紙部分として設けられ、保持ケース109と一体のダンボール紙で形成されることで保持ケース109に対して設置されている。尚、マークホルダー108が組み立てられる際には、マーク材101の先端部が下側摺動部110bと上側摺動部110aとの間に摺動自在に挟んだ状態で配置され、この状態が維持されるように下側摺動部110bと上側摺動部110aとの固定が行われる。

【0044】

支持部111は、一対の側壁(109a、109a)から保持ケース109の内側に向かって突出するように形成され、巻物107を回転自在に支持する部分として設けられている。この支持部111は、保持ケース109と一体の段ボール紙で形成され、一対の側壁(109a、109a)と一体に形成された部分が折り曲げ形成されることで設けられている。そして、この支持部111は、ロール芯107aの内周に対して軸方向に沿って当接した状態で巻物107を支持している。

【0045】

また、支持部111は、両側壁109aから内側に向かって略直角に折り曲げられたそれぞれの部分が、巻物107のロール芯107aの内側に両側から挿入され、更に、重なった状態に配置されることで構成される。そして、支持部111が折り曲げられて形成されることで、一対の側壁(109a、109a)のそれぞれに窓109bが形成されている。尚、各側壁109aにて高さ方向における上側に配置された窓109bにおいては、その窓109bの下端側の縁部にて、支持部111が内側に折り曲げられている。また、各側壁109aにて高さ方向における下側に配置された窓109bについては、その窓109bの上端側の端部にて、支持部111が内側に折り曲げられている。

【0046】

ここで、マークホルダー108の組み立てについて説明する。図8は、マークホルダー108が組み立てられる前における平面状に広がった段ボール紙の状態を示す展開図であ

って、組み立て前のマークホルダー108を示す図である。マークホルダー108の保持ケース109は、図8に展開図を示す段ボール紙が組み立てられることで形成され、先端保持部110及び支持部111が一体に形成された段ボール紙によって構成される。尚、図8において実線で図示する線は、外形を表す外形線と、段ボール紙を貫通するように切込みが入れられる切り込み線とを示している。また、図8において破線で図示する線は、略直角に折り曲げられる折り曲げ加工が行われる折り曲げ線を示している。尚、図8中の網掛けでハッチングをした領域は、切り抜かれて切除される領域を示している。

【0047】

図8に展開図を示す組み立て前のマークホルダー108において、例えば、破線で示す各折り曲げ線の部分が山折に折り曲げられることで、図5乃至図7に示すマークホルダー108の保持ケース109が組み立てられることになる。そして、保持ケース109は、その内側に巻物107が配置された状態で、一対の側壁(109a、109a)が平行な状態で対向するように上記の折り曲げ線の部分で折り曲げられて組み立てられる。そして、一対の側壁(109a、109a)が組み立てられることで、一対の側壁(109a、109a)から内側に向かって突出するように折り曲げられた支持部111が巻物107を回転自在に支持するように構成されている。

【0048】

また、各側壁109aにおける互いに一体に連結されている側の端部とは反対側の端部には、それぞれ連結用壁部109cが一体に設けられている。そして、保持ケース109が組み立てられた状態では、各連結用壁部109cが重ねられた状態で連結される。尚、本実施形態のマークホルダー108においては、連結用壁部109cの連結が面ファスナー112を用いて行われるように構成されており、面ファスナー112を剥がして組み立て前の状態に戻すことで、マークホルダー108を繰り返して利用(再利用)できるように構成されている。

【0049】

尚、着脱自在な一対のフック部とループ部とで構成される面ファスナー112は、複数対(本実施形態では、2対)設けられている。また、一方の側壁109aには、一部が切り抜かれて切除されることで形成された複数(本実施形態では2つ)の孔109dが設けられている。そして、各孔109dに各面ファスナー112におけるフック部及びループ部の一方が取り付けられ、孔109dが形成されていない側壁109aと連続する連結用壁部109cに各面ファスナー112におけるフック部及びループ部の他方が取り付けられている。

【0050】

(マーク材の自動段取り装置)

次に、本発明の一実施の形態に係るマーク材の自動段取り装置について説明する。図9は、本実施形態のマーク材の自動段取り装置1(以下、単に「自動段取り装置1」という)の平面図である。図9に示すように、自動段取り装置1は、第1のマーク材段取り部2と、第2のマーク材段取り部3と、マークセット部4とを備えて構成されている。

【0051】

(第1のマーク材段取り部)

まず、第1のマーク材段取り部2について説明する。図9に示す第1のマーク材段取り部2は、第1のマーク材であるマーク材100を段取りするための機構として設けられ、本実施形態における第1の保管搬送機構を構成する保管搬送機構11と、本実施形態における第1のマーク材引出し切断機構を構成するマーク材引出し切断機構12とを備えて構成されている。後述するように、保管搬送機構11は、巻物102を保持するマークホルダー103を複数保管可能であるとともに、マークホルダー103を搬送可能な自動倉庫として構成されている。また、マーク材引出し切断機構12は、保管搬送機構11から取り出されたマークホルダー103に保持された巻物102からマーク材100を繰り出しながら引き出すとともにそのマーク材100を切断する機構として構成されている。

【0052】

図10は、保管搬送機構11の正面図であり、図11は、保管搬送機構11の平面図である。図9乃至図11に例示するように、保管搬送機構11は、一対のラックフレーム13、本実施形態における第1の搬送機構を構成する搬送機構14、アーム機構15等を備えて構成されている。一対のラックフレーム13には、搬送機構14に対して前後方向(図11において両端矢印Bで示す方向)の両側で平行に配置されたラックフレーム13aとラックフレーム13bとが備えられている。尚、図10では、ラックフレーム13bの図示を省略している。ラックフレーム13a及びラックフレーム13bには、マークホルダー103が配置されて保管される複数の棚16が上下方向(図10の両端矢印C方向)及び左右方向(図10の両端矢印D方向)に格子状に配列されている。これらの各棚16に対して、各マークホルダー103が載置されて保管されることになる。尚、各棚16は、本実施形態における第1の棚16を構成している。

【0053】

搬送機構14は、棚16から取り出したマークホルダー103を搬送する機構として設けられており、収容部17、移動体18、一対の柱状フレーム19、走行レール20、走行ガイド21等を備えて構成されている。収容部17は、前後方向の両側と上方とが開放された箱状体として形成され、棚16から取り出されたマークホルダー103を収容可能に構成されている。

【0054】

一対の柱状フレーム19は、一対のラックフレーム13の左右方向の両側でそれぞれ上下方向に延びるように設置されている。そして、一対の柱状フレーム19の間には、一対の走行レール20と、ガイドレール21とが設置されている。一対の走行レール20は、ラックフレーム13aとラックフレーム13bとの間において、一対の柱状フレーム19の下端側で左右方向に平行に延びるように配置され、移動体18の走行用のレール部材として設けられている。ガイドレール21は、ラックフレーム13aとラックフレーム13bとの間の上方において、一対の柱状フレーム19の上端側に架け渡されて固定された状態で左右方向に延びるように配置され、移動体18の走行用のガイド部材として設けられている。

【0055】

図12は、移動体18について走行レール20及びガイドレール21の一部とともに示す正面図である。また、図13は、移動体18について走行レール20及びガイドレール21とともに示す側面図である。尚、図13では、走行レール20及びガイドレール21については、断面で図示している。移動体18は、収容部17を支持して走行可能な機構として設けられている。そして、図10乃至図13に示すように、移動体18は、複数の走行輪22aを有する台車22と、台車22上で垂直上方に向かって延びるように設置されている複数本のマスト23と、マスト23の上端側に設置された昇降駆動部24と、昇降駆動部24の上端側に取り付けられた複数のガイドブロック25と、を備えて構成されている。尚、図11では、昇降駆動部24及びガイドブロック25の図示を省略している。

【0056】

台車22には、移動体18の走行駆動用の走行モータ(図示せず)が設置されている。この走行モータは、サーボモータとして設けられ、図示しない制御装置からの指令に基づいて運転され、走行レール20上を回転して走行自在に配置された走行輪22aを回転駆動するように構成されている。これにより、移動体18は、レール20の長手方向に沿って(即ち、図12において両端矢印Eで示す方向に沿って)レール20上を走行することになる。尚、図12では、実線で図示した移動体18に対してレール20上を走行して移動した移動体18についても二点鎖線で図示している。また、例えば、走行輪22aのうちのいずれかにはロータリエンコーダが設置されており、保管搬送機構11においては、このロータリエンコーダの検知結果に基づいて、移動体18の走行レール20上での位置が制御されるように構成されている。これにより、図示しない制御装置からの指令に基づいて、取出し対象の所定のマークホルダー103が保管されている所定の棚16に対応す

る位置で移動体18が停止するように制御されることになる。

【0057】

昇降駆動部24は、収容部17を昇降自在に吊り下げ支持する駆動機構として設けられている。この昇降駆動部24は、サーボモータとして設けられた昇降モータ(図示せず)と、この昇降モータに対して収容部17を吊り下げ支持するワイヤ(図示せず)とを備えて構成されている。そして、図示しない制御装置からの指令に基づいて昇降モータが運転されることで、ワイヤの巻き上げ又は巻き下げ動作が行われ、マスト23の長手方向に沿って収容部17の昇降動作が行われることになる。これにより、収容部17は、マスト23の長手方向に沿って(即ち、図12において両端矢印Fで示す方向に沿って)上下方向に昇降動作を行うことになる。尚、図12では、実線で図示した収容部17に対して下降した収容部17についても二点鎖線で図示している。また、例えば、昇降モータにはロータリエンコーダが設置されており、保管搬送機構11においては、このロータリエンコーダの検知結果に基づいて、収容部17のマスト23に沿った上下方向の位置が制御されるように構成されている。これにより、図示しない制御装置からの指令に基づいて、取出し対象の所定のマークホルダー103が保管されている所定の棚16に対応する位置で収容部17が停止するように制御されることになる。

【0058】

ガイドブロック25は、マスト23及び昇降駆動部24の上端側に設置されており、図13によく示すように、ガイドレール21に対してその長手方向と垂直な両側面において摺接する状態で配置されている。そして、台車22が走行レール20上を走行する際に、移動体18が走行レール20及びガイドレール21に対して垂直な方向に向かって傾くことを規制している。これにより、移動体18は、転倒してしまうことなく、台車22の走行とともにガイドレール21によって走行方向をガイドされながら安定して走行レール20上を走行できるように構成されている。

【0059】

図10乃至図13に示すように、アーム機構15は、搬送機構14における収容部17に設置されている。そして、このアーム機構15は、棚16からマークホルダー103を取り出して収容部17に収容するとともに、搬送機構14によって搬送されたマークホルダー103を第1のマーク材引出し切断位置P(図11参照)において収容部17から搬出する機構として設けられている。

【0060】

アーム機構15は、棚16に向かって延びるように突出するアーム部材15aと、アーム部材15aをスライド移動自在に駆動するスライド駆動部15bとを備えて構成されている。本実施形態にて例示するアーム機構15においては、アーム部材15aは2本設けられており、ラックフレーム(13a、13b)に対して垂直な方向に平行に延びるように配置されている。

【0061】

スライド駆動部15bは、例えば、電動シリンダやリニアモータとして設けられ、各アーム部材15aをラックフレーム(13a、13b)の棚16に対して突出する方向と退避する方向とにスライド駆動するように構成されている。尚、図13において両端矢印Gで示す方向にスライド駆動されることで、アーム部材15aのラックフレーム13aの棚16(図13では図示を省略)に対する突出動作及び退避動作が行われることになる。また、図13において両端矢印Hで示す方向にスライド駆動されることで、アーム部材15aのラックフレーム13bの棚16(図13では図示を省略)に対する突出動作及び退避動作が行われることになる。尚、図13では、棚16に向かって突出した状態のアーム部材15aを二点鎖線で図示している。

【0062】

また、アーム機構15によってマークホルダー103を取り出して収容部17に収容する動作が行われる場合には、まず、図示しない制御装置からの指令に基づいてスライド駆動部15bが作動し、2本のアーム部材15aが同時に棚16に向かって突出する。マー

クホルダー103は、その下端側の左右方向の両側の部分において棚16に対して支持されており、その中央部分の下方には空間領域が形成されている。上記のように棚16に向かって突出した2本のアーム部材15aは、この空間領域に向かって突出し、マークホルダー103の下方に挿入されることになる。

【0063】

上記のようにアーム機構15がアーム部材15aを突出させた後、搬送機構14が、図示しない制御装置からの指令に基づいて、収容部17とともにこのアーム機構15を上昇させることで、2本のアーム部材15aによってマークホルダー103をすくう動作が行われることになる。これにより、搬送機構14は、アーム部材15aの退避動作によるマークホルダー103の棚16からの取り出し動作を可能な状態にすることになる。この後、図示しない制御装置からの指令に基づいてスライド駆動部15bが作動して2本のアーム部材15aが同時に収容部17に向かって退避し、マークホルダー103が棚16から取り出されて収容部17に収容されることになる。

【0064】

また、アーム機構15によってマークホルダー103が第1のマーク材引出し切断位置Pにおいて収容部17から搬出される動作が行われる場合には、アーム機構15は、搬送機構14の作動によって収容部17がマーク材引出し切断位置Pの側方に到達したときに、マーク材引出し切断位置Pに向かって延びるようにアーム部材15aを突出させる。これにより、アーム機構15がマークホルダー103を搬出することになる。この場合、まず、図示しない制御装置からの指令に基づいてスライド駆動部15bが作動し、2本のアーム部材15aが同時に第1のマーク材引出し切断位置Pに向かって突出する。

【0065】

第1のマーク材引出し切断位置Pにおいては、左右方向の両側に配置されてマークホルダー103が載置される一対の支持部材が設けられており、この一対の支持部材間には、空間領域が形成されている。上記のように第1のマーク材引出し切断位置Pに向かって突出した2本のアーム部材15aは、この空間領域に向かって突出してマークホルダー103を収容部17から搬出することになる。そして、図示しない制御装置からの指令に基づいて、搬送機構14は、アーム機構15が第1のマーク材引出し切断位置Pにマークホルダー103を搬出した後にマークホルダー103とともにこのアーム機構15のアーム部材15aを下降させることで、上記の一対の支持部材の上にマークホルダー103を載置する動作を行うことになる。これにより、マークホルダー103が、第1のマーク材引出し切断位置Pに搬出されて配置されることになる。この後、図示しない制御装置からの指令に基づいてスライド駆動部15bが作動して2本のアーム部材15aが同時に収容部17に向かって退避することになる。

【0066】

図14は、第1のマーク材引出し切断機構であるマーク材引出し切断機構12について、後述する第2のマーク材段取り部3における第2のマーク材引出し切断機構42とともに示す側面図である。図9及び図14に示すように、マーク材引出し切断機構12は、本実施形態における第1のキャッチャーを構成するキャッチャー27、本実施形態における第1のマークカット部を構成するマークカット部28、等を備えて構成されている。尚、図9及び図14においては、マークカット部28については、二点鎖線で示して具体的な図示を省略している。キャッチャー27は、第1のマーク材引出し切断位置Pに搬出されたマークホルダー103に保持された巻物102に巻かれたマーク材100の先端部を把持するとともに、巻物102から繰り出しながらマーク材100を引き出す機構として設けられている。そして、このキャッチャー27は、本実施形態における第1のクランプユニットを構成するクランプユニット29、スライダ30、スライドガイド31等を備えて構成されている。

【0067】

クランプユニット29は、複数(本実施形態では、3つ)設けられており、保管搬送機構11の左右方向と平行に並んで配置され、後述のスライダ30に対してそれぞれ支持さ

れている。そして、各クランプユニット29には、クランプ本体部29a、クランプ本体部29aに支持されるとともに互いに接近及び離間する方向に移動自在に支持された一対のクランプ部材29b等が設けられている。一対のクランプ部材29bは、例えば、クランプ本体部29aに供給及び排出される圧縮空気によって作動し、上下方向において互いに接近する方向に移動することでマーク材100の先端部を把持するように構成されている。尚、一対のクランプ部材29bによるマーク材100の先端部の把持動作が行われる際は、離間した位置にある一対のクランプ部材29bの間における開放された領域にマーク材100の先端部が挿入された状態となるように、クランプユニット29が移動して配置される。そして、図示しない制御装置の指令に基づいて、上述したように一対のクランプ部材29bによるマーク材100の把持動作が行われることになる。

【0068】

スライダ30は、複数のクランプユニット29を支持するとともに、上下に並んで水平方向に沿って平行に配置された複数本のスライドガイド31に対してスライド移動自在に支持されている。複数本のスライドガイド31は、保管搬送機構11の前後方向に平行に延びるように配置されており、スライダ30がこれらのスライドガイド31に沿って前後方向に移動することになる。尚、スライダ30及びスライドガイド31は、例えば、電動シリンダやリニアモータを用いて構成されている。また、スライダ30は、図9及び図14に示す位置から第1のマーク材引出し切断位置Pに向かってスライド移動し、開放状態にある一対のクランプ部材29bの間にマーク材100の先端部が配置される位置で停止する。そして、その位置で一対のクランプ部材29bによるマーク材100の把持動作が行われることになる。マーク材100の把持動作が行われると、スライダ30は、図9及び図14に示す位置までスライド移動して戻り、これにより、マーク材100が巻物102から繰り出されながら引き出されることになる。

【0069】

図15は、マークカット部28を示す正面図である。図9、図10、図14及び図15に示すマークカット部28は、キャッチャー27によって引き出されたマーク材100を押圧し、切断する機構として設けられている。そして、このマークカット部28は、図15によく示すように、下押圧部材32、上押圧部材33、押圧駆動部34、カッタ刃35、カッタシリンダ36等を備えて構成されている。

【0070】

下押圧部材32は、マークカット部28の基台部28aに対して垂直上方に向かって延びるとともに左右方向に広がって配置される板状の部材を備えて構成されており、下端側において基台部28aに固定されている。また、下押圧部材32の上端側には、各クランプユニット29に対向する位置に溝32aが形成されている。これにより、前述したクランプユニット29によるマーク材100の把持動作が行われる際には、各クランプユニット29における一対のクランプ部材29bが、それぞれこの溝32aを通過してマーク材100を把持可能に構成されている。

【0071】

上押圧部材33は、下押圧部材32に対して上方で対向して配置されており、基台部28aから垂直上方に向かって延びるように設置された支柱28bに対して、押圧駆動部34を介して上下方向に移動自在に支持されている。尚、図15に示す状態では、上押圧部材33は下押圧部材32に対して上方に離間した位置に位置している。これにより、上押圧部材33と下押圧部材32とは、開放状態となっており、それらの間にはマーク材100が通過可能な空間が形成されている。この図15に示す状態から、図示しない制御装置からの指令に基づいて押圧駆動部34が作動することで、上押圧部材33が下押圧部材32に向かって下方に移動するように駆動され、キャッチャー27によって引き出されたマーク材100が押圧されて挟持されることになる。また、押圧駆動部34は、支柱28bに設置され、例えば、エアシリンダ機構として構成されている。そして、押圧駆動部34は、図示しない圧縮空気給排系統を通じて圧縮空気が供給及び排出されることで、上下方向に上押圧部材33を駆動するように構成されている。

【0072】

図16は、カッタ刃35について上押圧部材33、下押圧部材32及びマーク材100とともに示す断面図である。図15及び図16によく示すように、カッタ刃35は、上押圧部材33及び下押圧部材32の間で押圧されて挟持されたマーク材100を上方から下方に向かって切断する刃として設けられている。カッタ刃35の下端側に形成された刃先が図16にて二点鎖線で示すように下方に向かって移動することで、上押圧部材33及び下押圧部材32の間で挟持されたマーク材100が切断されることになる。

【0073】

また、カッタ刃35は、その上端側において、カッタホルダ35aに対して保持されている。カッタホルダ35aは、例えば、複数のボルトで固定される2枚のプレート部材で形成されており、カッタ刃35の刃替え作業を容易に行うことができるように構成されている。また、カッタホルダ35aは、その上方に配置されたカッタ支持フレーム35bに対して上下方向に移動自在に支持されている。そして、カッタ支持フレーム35bは、押圧駆動部34に取り付けられており、押圧駆動部34の作動に伴って、上押圧部材33とともに上下方向に移動するように設けられている。

【0074】

カッタシリンダ36は、カッタ刃35を保持したカッタホルダ35aをカッタ支持フレーム35bに対して上下方向において相対移動させる機構として設けられ、例えば、エアシリンダ機構として構成されている。このカッタシリンダ36には、下端側の端部がカッタ支持フレーム35bに固定されたシリンダ部36aと、このシリンダ部36aに対して下方に向かって突出するよう配置されるロッド部36bとが設けられている。ロッド部36bの下端側は、カッタホルダ35aに固定されている。そして、ロッド部36bが下方に向かってシリンダ部36aから突出することで、そのロッド部36bとともにカッタホルダ35aに保持されたカッタ刃35が下方に突出し、上押圧部材33及び下押圧部材32で挟持されたマーク材100がカッタ刃35によって切断されることになる。

【0075】

(第2のマーク材段取り部)

次に、第2のマーク材段取り部3について説明する。図9に示す第2のマーク材段取り部3は、第2のマーク材であるマーク材101を段取りするための機構として設けられ、本実施形態における第2の保管搬送機構を構成する保管搬送機構41と、本実施形態における第2のマーク材引出し切断機構を構成するマーク材引出し切断機構42とを備えて構成されている。後述するように、保管搬送機構41は、巻物107を保持するマークホルダー108を複数保管可能であるとともに、マークホルダー108を移動させて搬送可能な機構として構成されている。一方、マーク材引出し切断機構42は、保管搬送機構41にて搬送されたマークホルダー108に保持された巻物107からマーク材101を繰り出しながら引き出すとともに、そのマーク材101を切断する機構として構成されている。

【0076】