ミクロスケールのフレーク状銀粒子及びその製造方法

【課題】品質ばらつきの少ないフレーク状銀粒子、および環境負荷が小さいその製造法を提供する。

【解決手段】濃硝酸を用いてph2未満、濃度が100〜200g/lである酸性硝酸銀水溶液を作成し、この水溶液とポリグリコール化合物を含む界面活性剤との混合液を作成する。次にアスコルビン酸またはその誘導体である還元剤を投入し10℃〜70℃で5分〜10分間反応させ、平均粒径が5〜20μm、厚さが0.35〜1.34μmのフレーク状銀粒子を生成する。生成した銀粒子を含む導電性ペーストは、太陽電池基材の背面電極の形成に好適に用いられる。

【解決手段】濃硝酸を用いてph2未満、濃度が100〜200g/lである酸性硝酸銀水溶液を作成し、この水溶液とポリグリコール化合物を含む界面活性剤との混合液を作成する。次にアスコルビン酸またはその誘導体である還元剤を投入し10℃〜70℃で5分〜10分間反応させ、平均粒径が5〜20μm、厚さが0.35〜1.34μmのフレーク状銀粒子を生成する。生成した銀粒子を含む導電性ペーストは、太陽電池基材の背面電極の形成に好適に用いられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、銀粒子及びその製造方法に関し、特に、ミクロスケールのフレーク状銀粒子及びその製造方法に関する。

【背景技術】

【0002】

導電性ペーストは、従来の厚膜、太陽電池、センサ、RFIDアンテナ、固体発光材料等において広汎に応用されている。導電性ペーストの材料は通常、銀ペースト、アルミペースト、銀アルミペーストに分けられる。一般的には、銀ペーストは、太陽電池の正面電極に多く応用されており(正面銀と略称される)、アルミペーストと銀アルミペーストは、背面電極又はモジュールを直列接続するリード線として太陽電池の背面に多く応用されている(背面銀と略称される)。背面銀用の導電性ペーストとしては、背面銀は正面銀と比べ、導電性粒子の仕様に対する要求がそれほど高くないので、従来の技術は、機械研磨法を採用し、球形又は略球形の銀粒子を湿式又は乾式の条件で長時間の研磨処理を行うことにより、不規則なフレーク状銀粒子を形成する場合が多い。

【0003】

従来のミクロスケールのフレーク状銀粒子の製造工程は大体、機械研磨法及び化学合成法を含み、一般的に、業界に常用の化学合成法は液相還元法である。概して、液相還元法については、銀イオン含有溶液を、そのpH値を調整した後、界面活性剤、有機溶媒又は触媒を含んだまま、還元剤と均一に混合した後、液相還元法を行う。

【0004】

前記液相還元法においては、従来の常用の還元剤は、過酸化水素、3‐フェニル‐2‐プロペナール、シュウ酸、ヘキサメチレンテトラミン(urotropine)、ホルムアルデヒド等である。しかしながら、前記有機還元剤は、毒性が強く、環境に対して大きい危害がある。現在、環境に対する還元剤の危害を低減させるために、代わりの還元剤を提案しようとする文献又は特許がある。上記した環境にやさしい還元剤は、例えば、グルコース、アスコルビン酸、左旋性のソルビン酸等が挙げられる。

【0005】

しかしながら、前記製造工程は、未だに以下のような欠点がある。まず、機械研磨法は、簡便であるとはいえ、エネルギーと時間がかかり、得られた銀粒子は、研磨粉(又は研磨球)又は分散剤等により発生した不純物に汚染されやすく、また、その仕様が不均一である。

【0006】

次に、エコ還元剤を使用する場合、その液相還元反応は、酸性条件及び空間の広い設備の中で反応する必要がある。なお、液相還元法は、異なる界面活性剤と操作条件に合わせて異なる還元剤を使用する。そのうち、一部の液相還元法は、コストが高い触媒(例えば、塩化白金酸、H2PtCl6)を使用する必要があり、或は使用した有機溶媒の環境負荷が高く、又はその操作可能な範囲が狭くて、量産に不利である。

【発明の概要】

【発明が解決しようとする課題】

【0007】

それに鑑みて、ミクロスケールのフレーク状銀粒子の製造方法を提供することによって、従来の製造工程の煩瑣、エネルギーと時間のかかり、高い環境負荷等の欠点を改善し、更にはそれにより得られたミクロスケールのフレーク状銀粒子の仕様が不均一である欠点を改善することが緊急に必要とされている。

【課題を解決するための手段】

【0008】

そのため、本発明の一態様は、重量比の低い濃硝酸/硝酸銀及び重量比の高い硝酸銀/還元剤を用いて、界面活性剤の存在下で、液相還元で、均一に分散しており且つ所定の仕様を有するミクロスケールのフレーク状銀粒子を生成する、ミクロスケールのフレーク状銀粒子の製造方法を提供することによって、従来の製造工程の複雑さ、エネルギーと時間のかかり、高い環境負荷、及びそれにより得られたミクロスケールのフレーク状銀粒子の仕様の不均一等の欠点を改善することにある。

【0009】

本発明のもう1つの態様は、前記方法によって分散性の好ましいミクロスケールのフレーク状銀粒子を製造した、ミクロスケールのフレーク状銀粒子を提供することにある。

【0010】

本発明のまた1つの態様は、前記ミクロスケールのフレーク状銀粒子を含む、導電性ペーストを提供することにあり、この導電性ペーストは太陽電池基材の背面電極の形成に用いられることができる。

【0011】

本発明の前記態様によると、ミクロスケールのフレーク状銀粒子の製造方法を提案する。一つの実施例において、この方法は、濃硝酸を用いて硝酸銀水溶液のpH値をpH2未満に調整することを含む。続いて、界面活性剤がポリグリコール化合物を含んでよい界面活性剤溶液を、酸性硝酸銀溶液に添加して、混合溶液を形成する。その後、還元剤がアスコルビン酸又はその誘導体である還元剤溶液を、前記混合溶液に注入し、10℃〜70℃で5分間〜10分間反応させ、硝酸銀が、液相還元で、均一に分散しているミクロスケールのフレーク状銀粒子を生成するようにする。

【0012】

本発明のもう1つの態様によると、前記ミクロスケールのフレーク状銀粒子の製造方法によって製造されたことを特徴とする、ミクロスケールのフレーク状銀粒子を提案する。

【0013】

本発明の他の態様によると、導電性ペーストが前記ミクロスケールのフレーク状銀粒子を含み、導電性ペーストが太陽電池基材の背面電極の形成に用いられることを特徴とする、導電性ペーストを提案する。

【発明の効果】

【0014】

重量比の低い濃硝酸/硝酸銀及び重量比の高い硝酸銀/還元剤を用いて、界面活性剤の存在下で、注入法によって酸性硝酸銀水溶液とすみやかに混合させる、本発明のミクロスケールのフレーク状銀粒子及びその製造方法を応用することによって、液相還元で、均一に分散しており且つ所定の仕様を有するミクロスケールのフレーク状銀粒子を生成する。このように、本発明は、簡略化された、経済的且つエコ的な製造工程を提供することによって、従来の製造工程の複雑さ、エネルギーと時間のかかり、高い環境負荷、その得られたミクロスケールのフレーク状銀粒子の仕様の不均一等の欠点を改善しただけではなく、得られたミクロスケールのフレーク状銀粒子は、更に導電性ペーストに添加され、太陽電池基材の背面電極の形成、又は他の応用に用いられることができる。

【図面の簡単な説明】

【0015】

本発明の前記または他の目的と、特徴と、メリットと、実施例とをより明らかで分かりやすくするために、添付した図面を以下のように説明する。

【0016】

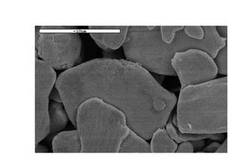

【図1】本発明の実施例によるミクロスケールのフレーク状銀粒子を示す走査型電子顕微鏡写真である。

【図2】本発明の実施例によるミクロスケールのフレーク状銀粒子を示す走査型電子顕微鏡写真である。

【図3】本発明の実施例によるミクロスケールのフレーク状銀粒子を示す走査型電子顕微鏡写真である。

【図4】本発明の実施例によるミクロスケールのフレーク状銀粒子を示す走査型電子顕微鏡写真である。

【図5】本発明の実施例によるミクロスケールのフレーク状銀粒子を示す走査型電子顕微鏡写真である。

【図6】本発明の実施例によるミクロスケールのフレーク状銀粒子を示す走査型電子顕微鏡写真である。

【図7】本発明の実施例によるミクロスケールのフレーク状銀粒子を示す走査型電子顕微鏡写真である。

【図8】本発明の実施例によるミクロスケールのフレーク状銀粒子を示す走査型電子顕微鏡写真である。

【図9】本発明の比較例による銀粒子を示す走査型電子顕微鏡写真である。

【図10】本発明の比較例による銀粒子を示す走査型電子顕微鏡写真である。

【図11】本発明の比較例による銀粒子を示す走査型電子顕微鏡写真である。

【図12】本発明の比較例による銀粒子を示す走査型電子顕微鏡写真である。

【発明を実施するための形態】

【0017】

前記のように、本発明は、ミクロスケールのフレーク状銀粒子、及び、重量比の低い濃硝酸/硝酸銀及び重量比の高い硝酸銀/還元剤を用いて、界面活性剤の存在下で、液相還元で、均一に分散しており且つ所定の仕様を有するミクロスケールのフレーク状銀粒子を生成する、ミクロスケールのフレーク状銀粒子の製造方法を提供する。

【0018】

一つの実施例において、この方法は、少量の濃硝酸を用いて硝酸銀水溶液を調整し、そのpH値をpH2未満にして、酸性硝酸銀水溶液を形成することを1つの特徴とする。一例において、この硝酸銀水溶液の濃度が、例えば100g/L〜200g/Lであってよく、濃硝酸の濃度が、例えば67重量パーセントであってよい(密度が1.4g/cm3である)。本発明の濃硝酸の使用量が少なく、使用する濃硝酸と硝酸銀との重量比が0.7〜2.8であるため、製造工程のコスト、及び環境に対する酸廃液の負担を低減させることができる。ここで、本発明の硝酸銀水溶液が他の酸類又は塩基類による硝酸銀水溶液のpH値の調整を排除することについて説明する。濃硝酸以外の他の酸類を用いて硝酸銀水溶液のpH値を調整すれば、塩類の沈殿物等の不純物が発生しやすく、又は、延いては硝酸銀を早めに銀粒子に還元してしまう。次に、硝酸銀水溶液のpH値をpH2に等しく又はそれ以上に調整すると、後のステップで処理された後、ミクロスケールのフレーク状銀粒子を形成できなくなってしまう。

【0019】

続いて、界面活性剤溶液を酸性硝酸銀溶液に添加して、混合溶液を形成し、そのうち、本発明の界面活性剤は、低環境汚染性の化合物で、保護剤として用いられるものであり、ポリグリコール化合物を含んでよいが、これに限定されない。前記適用するポリグリコール化合物は、分子量が6000〜35000であるポリエチレングリコール(polyethylene glycol;PEG)を含んでよいが、これに限定されず、分子量が20000であるポリエチレングリコールが好ましい。

【0020】

一例において、前記界面活性剤と硝酸銀との重量比が、例えば0.25〜0.8であってよい。言及すべきことは、本願が、酸性硝酸銀水溶液のpH値及び界面活性剤と硝酸銀との重量比を調整することによって、後に得られたミクロスケールのフレーク状銀粒子の仕様を制御できることである。

【0021】

その後、還元剤溶液を前記混合溶液に注入し、10℃〜70℃で5分間〜10分間反応させ、硝酸銀が液相還元で、均一に分散しているミクロスケールのフレーク状銀粒子を生成するようにする。本発明は、前記還元剤が、例えばアスコルビン酸又はその誘導体のようなエコ還元剤であることをもう1つの特徴としている。一例において、本発明の還元剤の用量は高くなく、重量比の高い硝酸銀/還元剤(アスコルビン酸)を使用することにより、ミクロスケールのフレーク状銀粒子を生成することができる。一般的に、硝酸銀とアスコルビン酸との重量比が1〜2であり、また、空間の広い設備の中で反応する必要はない。

【0022】

ミクロスケールのフレーク状銀粒子を生成した後、上層の液体を選択的に取り除いて、ミクロスケールのフレーク状銀粒子を分離することができる。その後、脱イオン水、エタノール又はその混合溶液を用いて、ミクロスケールのフレーク状銀粒子を少なくとも一回洗浄する。その後、例えば室温で天然乾燥又は約60℃のオーブンで約5時間乾燥する、従来の乾燥方式を用いて、前記ミクロスケールのフレーク状銀粒子を乾燥する。

【0023】

言及すべきことは、本願のミクロスケールのフレーク状銀粒子の製造方法が、機械研磨法の使用を排除し、酸性硝酸銀水溶液のpH値及び界面活性剤と硝酸銀との重量比を制御することによって、均一に分散しており且つ前記所定の仕様を有するミクロスケールのフレーク状銀粒子を生成するので、製造工程の処理を効果的に簡略化できることである。

【0024】

上記で得られたミクロスケールのフレーク状銀粒子の所定の仕様は、例えば、平均粒径が5ミクロン〜20ミクロンであり、厚さが0.35ミクロン〜1.34ミクロンであってよい。ただし、説明すべきことは、硝酸銀水溶液のpH値をpH2に等しく又はそれ以上(pH≧2)に調整すると、後のステップで処理された後、ミクロスケールのフレーク状銀粒子を形成できなくなってしまうことである。次に、使用する界面活性剤と硝酸銀との重量比が0.25より低く、又は0.8を超えると、形成した銀粒子の平均粒径は5ミクロン〜20ミクロンの範囲に、厚さは0.35ミクロン〜1.34ミクロンの範囲に、それぞれ制御されにくいとともに、銀粒子の外観もミクロスケールのフレーク状に制御されにくい。

【0025】

なお、他の実施例において、上記で得られたミクロスケールのフレーク状銀粒子は、導電性ペーストに添加され、太陽電池基材の背面電極の形成に用いられることができる。

【0026】

以下、実施例を用いて本発明の応用を説明するが、それは本発明を限定するものではなく、当業者であれば、本発明の精神と範囲から逸脱しない限り、多様の変更や修飾を加えることができる。

【0027】

ミクロスケールのフレーク状銀粒子の製造

実施例1

【0028】

この実施例では、10gの硝酸銀を100mLの純水に溶解し、さらに10mLの67重量パーセント(wt%)の濃硝酸を加えて、酸性(pH<2)硝酸銀水溶液を形成した。続いて、3gのポリエチレングリコール(MW=20000)である界面活性剤溶液を酸性硝酸銀溶液に添加し、均一に分散させるように適当に撹拌し、混合溶液(A)を配合した。

【0029】

また、10gのアスコルビン酸又はその誘導体(例えば、その塩類)を50mLの脱イオン水に溶解して、還元剤溶液(B)を配合した。

【0030】

続いて、加熱装置で前記2種類の溶液の温度を30℃に調整した後、還元剤溶液(B)を混合溶液(A)に注入して約10分間反応させた。その後、上層の液体を取り除いて、ミクロスケールのフレーク状銀粒子を分離した。その後、脱イオン水、エタノール又はその混合溶液を用いて、ミクロスケールのフレーク状銀粒子を数回洗浄した。そして、得られたミクロスケールのフレーク状銀粒子を約60℃のオーブンで約5時間乾燥し、その処方及び検査結果は、表1及び図1に示す。

【0031】

実施例2〜実施例8

【0032】

実施例2〜実施例8では、ミクロスケールのフレーク状銀粒子の製作方法は実施例1と同じであるが、相違点は成分の種類、使用量、及び液相還元反応温度を変えたことであり、その処方及び検査結果は、表1及び図2〜図8に示す。

【0033】

比較例1〜比較例4

【0034】

比較例1〜比較例4では、ミクロスケールのフレーク状銀粒子の製作方法は実施例1と同じであるが、相違点は成分の種類及び使用量を変えたことであり、その処方及び検査結果は、表1及び図9〜図12に示す。

【0035】

評価方式

【0036】

1.ミクロスケールのフレーク状銀粒子の外観及び粒径:

前記ミクロスケールのフレーク状銀粒子を取って走査型電子顕微鏡に置いて、その外観がフレーク状又は不規則形であるかどうかを観察する。

次に、走査型電子顕微鏡によってミクロスケールのフレーク状銀粒子の平均粒径の大きさ(人力で500粒以上の銀粒子の選び取りによる平均粒径の見積り)を観察することができる。

【0037】

2.ミクロスケールのフレーク状銀粒子の分散性:

前記ミクロスケールのフレーク状銀粒子を取って走査型電子顕微鏡に置いて、その分散性を観察し、評価方式は以下の通りである。

良い:銀粒子が集塊しない

悪い:銀粒子が集塊した

【0038】

表1及び図1〜図12の結果から分かるように、硝酸銀水溶液のpH値を濃硝酸を用いて酸性(pH<2)に調整するとともに、濃硝酸と硝酸銀との重量比を0.7〜2.8に、界面活性剤と硝酸銀との重量比を0.25〜0.8に、硝酸銀とアスコルビン酸との重量比を1〜2に、それぞれ制御した場合、それにより得られたミクロスケールのフレーク状銀粒子は、好ましいフレーク状外観を有するとともに、分散性が良いので、本発明の目的を確実に達成できる。

【0039】

纏めて言えば、本発明の方法は、簡略化された、経済的且つエコ的な製造工程を提供することによって、均一に分散しているミクロスケールのフレーク状銀粒子を製作し、得られたミクロスケールのフレーク状銀粒子は更に導電性ペーストに添加され、太陽電池基材の背面電極の形成、又は他の応用に用いられることができる。ただし、ここで補充する必要があるのは、本発明が、特定な成分、特定な反応条件、特定な分析方式、特定な試験又は特定な設備等を例示として、本発明のミクロスケールのフレーク状銀粒子及びその製造方法を説明したが、如何なる当業者は、本発明がこれに限定されず、本発明の精神と範囲から逸脱しない限り、本発明のミクロスケールのフレーク状銀粒子及びその製造方法が、他の成分、他の反応条件、他の分析方式、他の試験、又は他のレベルの相当な設備等で行うことも可能であることが分かる。

【0040】

本発明の前記実施例から分かるように、本発明のミクロスケールのフレーク状銀粒子及びその製造方法のメリットは、重量比の低い濃硝酸/硝酸銀及び重量比の高い硝酸銀/還元剤を用いて、界面活性剤の存在下で、注入法によって酸性硝酸銀水溶液とすみやかに混合させることによって、液相還元で、均一に分散しており且つ所定の仕様を有するミクロスケールのフレーク状銀粒子を生成することである。このように、本発明は、簡略化された、経済的且つエコ的な製造工程を提供することによって、従来の製造工程の複雑さ、エネルギーと時間のかかり、高い環境負荷、その得られたミクロスケールのフレーク状銀粒子の仕様の不均一等の欠点を改善しただけではなく、得られたミクロスケールのフレーク状銀粒子は、更に導電性ペーストに添加され、太陽電池基材の背面電極の形成、又は他の応用に用いられることができる。

【0041】

本発明を実施例により上記の通りに開示したが、それは本発明を限定するものではなく、如何なる当業者は、本発明の精神及び範囲から逸脱しない限り、多様な変動や修飾を加えることができ、従って、本発明の保護範囲は、添付した特許請求の範囲によって限定される範囲に準じる。

【0042】

【表1】

【技術分野】

【0001】

本発明は、銀粒子及びその製造方法に関し、特に、ミクロスケールのフレーク状銀粒子及びその製造方法に関する。

【背景技術】

【0002】

導電性ペーストは、従来の厚膜、太陽電池、センサ、RFIDアンテナ、固体発光材料等において広汎に応用されている。導電性ペーストの材料は通常、銀ペースト、アルミペースト、銀アルミペーストに分けられる。一般的には、銀ペーストは、太陽電池の正面電極に多く応用されており(正面銀と略称される)、アルミペーストと銀アルミペーストは、背面電極又はモジュールを直列接続するリード線として太陽電池の背面に多く応用されている(背面銀と略称される)。背面銀用の導電性ペーストとしては、背面銀は正面銀と比べ、導電性粒子の仕様に対する要求がそれほど高くないので、従来の技術は、機械研磨法を採用し、球形又は略球形の銀粒子を湿式又は乾式の条件で長時間の研磨処理を行うことにより、不規則なフレーク状銀粒子を形成する場合が多い。

【0003】

従来のミクロスケールのフレーク状銀粒子の製造工程は大体、機械研磨法及び化学合成法を含み、一般的に、業界に常用の化学合成法は液相還元法である。概して、液相還元法については、銀イオン含有溶液を、そのpH値を調整した後、界面活性剤、有機溶媒又は触媒を含んだまま、還元剤と均一に混合した後、液相還元法を行う。

【0004】

前記液相還元法においては、従来の常用の還元剤は、過酸化水素、3‐フェニル‐2‐プロペナール、シュウ酸、ヘキサメチレンテトラミン(urotropine)、ホルムアルデヒド等である。しかしながら、前記有機還元剤は、毒性が強く、環境に対して大きい危害がある。現在、環境に対する還元剤の危害を低減させるために、代わりの還元剤を提案しようとする文献又は特許がある。上記した環境にやさしい還元剤は、例えば、グルコース、アスコルビン酸、左旋性のソルビン酸等が挙げられる。

【0005】

しかしながら、前記製造工程は、未だに以下のような欠点がある。まず、機械研磨法は、簡便であるとはいえ、エネルギーと時間がかかり、得られた銀粒子は、研磨粉(又は研磨球)又は分散剤等により発生した不純物に汚染されやすく、また、その仕様が不均一である。

【0006】

次に、エコ還元剤を使用する場合、その液相還元反応は、酸性条件及び空間の広い設備の中で反応する必要がある。なお、液相還元法は、異なる界面活性剤と操作条件に合わせて異なる還元剤を使用する。そのうち、一部の液相還元法は、コストが高い触媒(例えば、塩化白金酸、H2PtCl6)を使用する必要があり、或は使用した有機溶媒の環境負荷が高く、又はその操作可能な範囲が狭くて、量産に不利である。

【発明の概要】

【発明が解決しようとする課題】

【0007】

それに鑑みて、ミクロスケールのフレーク状銀粒子の製造方法を提供することによって、従来の製造工程の煩瑣、エネルギーと時間のかかり、高い環境負荷等の欠点を改善し、更にはそれにより得られたミクロスケールのフレーク状銀粒子の仕様が不均一である欠点を改善することが緊急に必要とされている。

【課題を解決するための手段】

【0008】

そのため、本発明の一態様は、重量比の低い濃硝酸/硝酸銀及び重量比の高い硝酸銀/還元剤を用いて、界面活性剤の存在下で、液相還元で、均一に分散しており且つ所定の仕様を有するミクロスケールのフレーク状銀粒子を生成する、ミクロスケールのフレーク状銀粒子の製造方法を提供することによって、従来の製造工程の複雑さ、エネルギーと時間のかかり、高い環境負荷、及びそれにより得られたミクロスケールのフレーク状銀粒子の仕様の不均一等の欠点を改善することにある。

【0009】

本発明のもう1つの態様は、前記方法によって分散性の好ましいミクロスケールのフレーク状銀粒子を製造した、ミクロスケールのフレーク状銀粒子を提供することにある。

【0010】

本発明のまた1つの態様は、前記ミクロスケールのフレーク状銀粒子を含む、導電性ペーストを提供することにあり、この導電性ペーストは太陽電池基材の背面電極の形成に用いられることができる。

【0011】

本発明の前記態様によると、ミクロスケールのフレーク状銀粒子の製造方法を提案する。一つの実施例において、この方法は、濃硝酸を用いて硝酸銀水溶液のpH値をpH2未満に調整することを含む。続いて、界面活性剤がポリグリコール化合物を含んでよい界面活性剤溶液を、酸性硝酸銀溶液に添加して、混合溶液を形成する。その後、還元剤がアスコルビン酸又はその誘導体である還元剤溶液を、前記混合溶液に注入し、10℃〜70℃で5分間〜10分間反応させ、硝酸銀が、液相還元で、均一に分散しているミクロスケールのフレーク状銀粒子を生成するようにする。

【0012】

本発明のもう1つの態様によると、前記ミクロスケールのフレーク状銀粒子の製造方法によって製造されたことを特徴とする、ミクロスケールのフレーク状銀粒子を提案する。

【0013】

本発明の他の態様によると、導電性ペーストが前記ミクロスケールのフレーク状銀粒子を含み、導電性ペーストが太陽電池基材の背面電極の形成に用いられることを特徴とする、導電性ペーストを提案する。

【発明の効果】

【0014】

重量比の低い濃硝酸/硝酸銀及び重量比の高い硝酸銀/還元剤を用いて、界面活性剤の存在下で、注入法によって酸性硝酸銀水溶液とすみやかに混合させる、本発明のミクロスケールのフレーク状銀粒子及びその製造方法を応用することによって、液相還元で、均一に分散しており且つ所定の仕様を有するミクロスケールのフレーク状銀粒子を生成する。このように、本発明は、簡略化された、経済的且つエコ的な製造工程を提供することによって、従来の製造工程の複雑さ、エネルギーと時間のかかり、高い環境負荷、その得られたミクロスケールのフレーク状銀粒子の仕様の不均一等の欠点を改善しただけではなく、得られたミクロスケールのフレーク状銀粒子は、更に導電性ペーストに添加され、太陽電池基材の背面電極の形成、又は他の応用に用いられることができる。

【図面の簡単な説明】

【0015】

本発明の前記または他の目的と、特徴と、メリットと、実施例とをより明らかで分かりやすくするために、添付した図面を以下のように説明する。

【0016】

【図1】本発明の実施例によるミクロスケールのフレーク状銀粒子を示す走査型電子顕微鏡写真である。

【図2】本発明の実施例によるミクロスケールのフレーク状銀粒子を示す走査型電子顕微鏡写真である。

【図3】本発明の実施例によるミクロスケールのフレーク状銀粒子を示す走査型電子顕微鏡写真である。

【図4】本発明の実施例によるミクロスケールのフレーク状銀粒子を示す走査型電子顕微鏡写真である。

【図5】本発明の実施例によるミクロスケールのフレーク状銀粒子を示す走査型電子顕微鏡写真である。

【図6】本発明の実施例によるミクロスケールのフレーク状銀粒子を示す走査型電子顕微鏡写真である。

【図7】本発明の実施例によるミクロスケールのフレーク状銀粒子を示す走査型電子顕微鏡写真である。

【図8】本発明の実施例によるミクロスケールのフレーク状銀粒子を示す走査型電子顕微鏡写真である。

【図9】本発明の比較例による銀粒子を示す走査型電子顕微鏡写真である。

【図10】本発明の比較例による銀粒子を示す走査型電子顕微鏡写真である。

【図11】本発明の比較例による銀粒子を示す走査型電子顕微鏡写真である。

【図12】本発明の比較例による銀粒子を示す走査型電子顕微鏡写真である。

【発明を実施するための形態】

【0017】

前記のように、本発明は、ミクロスケールのフレーク状銀粒子、及び、重量比の低い濃硝酸/硝酸銀及び重量比の高い硝酸銀/還元剤を用いて、界面活性剤の存在下で、液相還元で、均一に分散しており且つ所定の仕様を有するミクロスケールのフレーク状銀粒子を生成する、ミクロスケールのフレーク状銀粒子の製造方法を提供する。

【0018】

一つの実施例において、この方法は、少量の濃硝酸を用いて硝酸銀水溶液を調整し、そのpH値をpH2未満にして、酸性硝酸銀水溶液を形成することを1つの特徴とする。一例において、この硝酸銀水溶液の濃度が、例えば100g/L〜200g/Lであってよく、濃硝酸の濃度が、例えば67重量パーセントであってよい(密度が1.4g/cm3である)。本発明の濃硝酸の使用量が少なく、使用する濃硝酸と硝酸銀との重量比が0.7〜2.8であるため、製造工程のコスト、及び環境に対する酸廃液の負担を低減させることができる。ここで、本発明の硝酸銀水溶液が他の酸類又は塩基類による硝酸銀水溶液のpH値の調整を排除することについて説明する。濃硝酸以外の他の酸類を用いて硝酸銀水溶液のpH値を調整すれば、塩類の沈殿物等の不純物が発生しやすく、又は、延いては硝酸銀を早めに銀粒子に還元してしまう。次に、硝酸銀水溶液のpH値をpH2に等しく又はそれ以上に調整すると、後のステップで処理された後、ミクロスケールのフレーク状銀粒子を形成できなくなってしまう。

【0019】

続いて、界面活性剤溶液を酸性硝酸銀溶液に添加して、混合溶液を形成し、そのうち、本発明の界面活性剤は、低環境汚染性の化合物で、保護剤として用いられるものであり、ポリグリコール化合物を含んでよいが、これに限定されない。前記適用するポリグリコール化合物は、分子量が6000〜35000であるポリエチレングリコール(polyethylene glycol;PEG)を含んでよいが、これに限定されず、分子量が20000であるポリエチレングリコールが好ましい。

【0020】

一例において、前記界面活性剤と硝酸銀との重量比が、例えば0.25〜0.8であってよい。言及すべきことは、本願が、酸性硝酸銀水溶液のpH値及び界面活性剤と硝酸銀との重量比を調整することによって、後に得られたミクロスケールのフレーク状銀粒子の仕様を制御できることである。

【0021】

その後、還元剤溶液を前記混合溶液に注入し、10℃〜70℃で5分間〜10分間反応させ、硝酸銀が液相還元で、均一に分散しているミクロスケールのフレーク状銀粒子を生成するようにする。本発明は、前記還元剤が、例えばアスコルビン酸又はその誘導体のようなエコ還元剤であることをもう1つの特徴としている。一例において、本発明の還元剤の用量は高くなく、重量比の高い硝酸銀/還元剤(アスコルビン酸)を使用することにより、ミクロスケールのフレーク状銀粒子を生成することができる。一般的に、硝酸銀とアスコルビン酸との重量比が1〜2であり、また、空間の広い設備の中で反応する必要はない。

【0022】

ミクロスケールのフレーク状銀粒子を生成した後、上層の液体を選択的に取り除いて、ミクロスケールのフレーク状銀粒子を分離することができる。その後、脱イオン水、エタノール又はその混合溶液を用いて、ミクロスケールのフレーク状銀粒子を少なくとも一回洗浄する。その後、例えば室温で天然乾燥又は約60℃のオーブンで約5時間乾燥する、従来の乾燥方式を用いて、前記ミクロスケールのフレーク状銀粒子を乾燥する。

【0023】

言及すべきことは、本願のミクロスケールのフレーク状銀粒子の製造方法が、機械研磨法の使用を排除し、酸性硝酸銀水溶液のpH値及び界面活性剤と硝酸銀との重量比を制御することによって、均一に分散しており且つ前記所定の仕様を有するミクロスケールのフレーク状銀粒子を生成するので、製造工程の処理を効果的に簡略化できることである。

【0024】

上記で得られたミクロスケールのフレーク状銀粒子の所定の仕様は、例えば、平均粒径が5ミクロン〜20ミクロンであり、厚さが0.35ミクロン〜1.34ミクロンであってよい。ただし、説明すべきことは、硝酸銀水溶液のpH値をpH2に等しく又はそれ以上(pH≧2)に調整すると、後のステップで処理された後、ミクロスケールのフレーク状銀粒子を形成できなくなってしまうことである。次に、使用する界面活性剤と硝酸銀との重量比が0.25より低く、又は0.8を超えると、形成した銀粒子の平均粒径は5ミクロン〜20ミクロンの範囲に、厚さは0.35ミクロン〜1.34ミクロンの範囲に、それぞれ制御されにくいとともに、銀粒子の外観もミクロスケールのフレーク状に制御されにくい。

【0025】

なお、他の実施例において、上記で得られたミクロスケールのフレーク状銀粒子は、導電性ペーストに添加され、太陽電池基材の背面電極の形成に用いられることができる。

【0026】

以下、実施例を用いて本発明の応用を説明するが、それは本発明を限定するものではなく、当業者であれば、本発明の精神と範囲から逸脱しない限り、多様の変更や修飾を加えることができる。

【0027】

ミクロスケールのフレーク状銀粒子の製造

実施例1

【0028】

この実施例では、10gの硝酸銀を100mLの純水に溶解し、さらに10mLの67重量パーセント(wt%)の濃硝酸を加えて、酸性(pH<2)硝酸銀水溶液を形成した。続いて、3gのポリエチレングリコール(MW=20000)である界面活性剤溶液を酸性硝酸銀溶液に添加し、均一に分散させるように適当に撹拌し、混合溶液(A)を配合した。

【0029】

また、10gのアスコルビン酸又はその誘導体(例えば、その塩類)を50mLの脱イオン水に溶解して、還元剤溶液(B)を配合した。

【0030】

続いて、加熱装置で前記2種類の溶液の温度を30℃に調整した後、還元剤溶液(B)を混合溶液(A)に注入して約10分間反応させた。その後、上層の液体を取り除いて、ミクロスケールのフレーク状銀粒子を分離した。その後、脱イオン水、エタノール又はその混合溶液を用いて、ミクロスケールのフレーク状銀粒子を数回洗浄した。そして、得られたミクロスケールのフレーク状銀粒子を約60℃のオーブンで約5時間乾燥し、その処方及び検査結果は、表1及び図1に示す。

【0031】

実施例2〜実施例8

【0032】

実施例2〜実施例8では、ミクロスケールのフレーク状銀粒子の製作方法は実施例1と同じであるが、相違点は成分の種類、使用量、及び液相還元反応温度を変えたことであり、その処方及び検査結果は、表1及び図2〜図8に示す。

【0033】

比較例1〜比較例4

【0034】

比較例1〜比較例4では、ミクロスケールのフレーク状銀粒子の製作方法は実施例1と同じであるが、相違点は成分の種類及び使用量を変えたことであり、その処方及び検査結果は、表1及び図9〜図12に示す。

【0035】

評価方式

【0036】

1.ミクロスケールのフレーク状銀粒子の外観及び粒径:

前記ミクロスケールのフレーク状銀粒子を取って走査型電子顕微鏡に置いて、その外観がフレーク状又は不規則形であるかどうかを観察する。

次に、走査型電子顕微鏡によってミクロスケールのフレーク状銀粒子の平均粒径の大きさ(人力で500粒以上の銀粒子の選び取りによる平均粒径の見積り)を観察することができる。

【0037】

2.ミクロスケールのフレーク状銀粒子の分散性:

前記ミクロスケールのフレーク状銀粒子を取って走査型電子顕微鏡に置いて、その分散性を観察し、評価方式は以下の通りである。

良い:銀粒子が集塊しない

悪い:銀粒子が集塊した

【0038】

表1及び図1〜図12の結果から分かるように、硝酸銀水溶液のpH値を濃硝酸を用いて酸性(pH<2)に調整するとともに、濃硝酸と硝酸銀との重量比を0.7〜2.8に、界面活性剤と硝酸銀との重量比を0.25〜0.8に、硝酸銀とアスコルビン酸との重量比を1〜2に、それぞれ制御した場合、それにより得られたミクロスケールのフレーク状銀粒子は、好ましいフレーク状外観を有するとともに、分散性が良いので、本発明の目的を確実に達成できる。

【0039】

纏めて言えば、本発明の方法は、簡略化された、経済的且つエコ的な製造工程を提供することによって、均一に分散しているミクロスケールのフレーク状銀粒子を製作し、得られたミクロスケールのフレーク状銀粒子は更に導電性ペーストに添加され、太陽電池基材の背面電極の形成、又は他の応用に用いられることができる。ただし、ここで補充する必要があるのは、本発明が、特定な成分、特定な反応条件、特定な分析方式、特定な試験又は特定な設備等を例示として、本発明のミクロスケールのフレーク状銀粒子及びその製造方法を説明したが、如何なる当業者は、本発明がこれに限定されず、本発明の精神と範囲から逸脱しない限り、本発明のミクロスケールのフレーク状銀粒子及びその製造方法が、他の成分、他の反応条件、他の分析方式、他の試験、又は他のレベルの相当な設備等で行うことも可能であることが分かる。

【0040】

本発明の前記実施例から分かるように、本発明のミクロスケールのフレーク状銀粒子及びその製造方法のメリットは、重量比の低い濃硝酸/硝酸銀及び重量比の高い硝酸銀/還元剤を用いて、界面活性剤の存在下で、注入法によって酸性硝酸銀水溶液とすみやかに混合させることによって、液相還元で、均一に分散しており且つ所定の仕様を有するミクロスケールのフレーク状銀粒子を生成することである。このように、本発明は、簡略化された、経済的且つエコ的な製造工程を提供することによって、従来の製造工程の複雑さ、エネルギーと時間のかかり、高い環境負荷、その得られたミクロスケールのフレーク状銀粒子の仕様の不均一等の欠点を改善しただけではなく、得られたミクロスケールのフレーク状銀粒子は、更に導電性ペーストに添加され、太陽電池基材の背面電極の形成、又は他の応用に用いられることができる。

【0041】

本発明を実施例により上記の通りに開示したが、それは本発明を限定するものではなく、如何なる当業者は、本発明の精神及び範囲から逸脱しない限り、多様な変動や修飾を加えることができ、従って、本発明の保護範囲は、添付した特許請求の範囲によって限定される範囲に準じる。

【0042】

【表1】

【特許請求の範囲】

【請求項1】

濃硝酸を用いて硝酸銀水溶液のpH値をpH2未満に調整して、濃度が100g/L〜200g/Lである酸性硝酸銀水溶液を形成することと、

界面活性剤がポリグリコール化合物を含む界面活性剤溶液を、前記酸性硝酸銀溶液に添加して、混合溶液を形成することと、

還元剤がアスコルビン酸又はその誘導体である還元剤溶液を、前記混合溶液に注入し、10℃〜70℃で5分間〜10分間反応させ、前記硝酸銀が、液相還元で、均一に分散している、平均粒径が5ミクロン〜20ミクロンであり厚さが0.35ミクロン〜1.34ミクロンである、ミクロスケールのフレーク状銀粒子を生成するようにすることと、

を含む、ミクロスケールのフレーク状銀粒子の製造方法。

【請求項2】

前記濃硝酸が67重量パーセントであり、前記濃硝酸と前記硝酸銀との重量比が0.7〜2.8である、請求項1に記載のミクロスケールのフレーク状銀粒子の製造方法。

【請求項3】

前記界面活性剤と前記硝酸銀との重量比が0.25〜0.8である、請求項1又は請求項2に記載のミクロスケールのフレーク状銀粒子の製造方法。

【請求項4】

前記界面活性剤がポリエチレングリコールを含む、請求項1ないし請求項3のいずれか1項に記載のミクロスケールのフレーク状銀粒子の製造方法。

【請求項5】

前記硝酸銀と前記アスコルビン酸との重量比が1〜2である、請求項1ないし請求項4のいずれか1項に記載のミクロスケールのフレーク状銀粒子の製造方法。

【請求項6】

前記ミクロスケールのフレーク状銀粒子を生成した後、少なくとも、

上層の液体を取り除いて、前記ミクロスケールのフレーク状銀粒子を分離することと、

脱イオン水、エタノール又はその混合溶液を用いて、前記ミクロスケールのフレーク状銀粒子を少なくとも一回洗浄することと、

前記ミクロスケールのフレーク状銀粒子を乾燥することと、

を更に含む、請求項1ないし請求項5のいずれか1項に記載のミクロスケールのフレーク状銀粒子の製造方法。

【請求項7】

請求項1ないし請求項6のいずれか1項に記載のミクロスケールのフレーク状銀粒子の製造方法によって製造された、ミクロスケールのフレーク状銀粒子。

【請求項8】

導電性ペーストが請求項7に記載のミクロスケールのフレーク状銀粒子を含み、導電性ペーストが太陽電池基材の背面電極の形成に用いられることを特徴とする、導電性ペースト。

【請求項9】

背面電極が請求項8に記載の導電性ペーストを有することを特徴とする、太陽電池の背面電極。

【請求項1】

濃硝酸を用いて硝酸銀水溶液のpH値をpH2未満に調整して、濃度が100g/L〜200g/Lである酸性硝酸銀水溶液を形成することと、

界面活性剤がポリグリコール化合物を含む界面活性剤溶液を、前記酸性硝酸銀溶液に添加して、混合溶液を形成することと、

還元剤がアスコルビン酸又はその誘導体である還元剤溶液を、前記混合溶液に注入し、10℃〜70℃で5分間〜10分間反応させ、前記硝酸銀が、液相還元で、均一に分散している、平均粒径が5ミクロン〜20ミクロンであり厚さが0.35ミクロン〜1.34ミクロンである、ミクロスケールのフレーク状銀粒子を生成するようにすることと、

を含む、ミクロスケールのフレーク状銀粒子の製造方法。

【請求項2】

前記濃硝酸が67重量パーセントであり、前記濃硝酸と前記硝酸銀との重量比が0.7〜2.8である、請求項1に記載のミクロスケールのフレーク状銀粒子の製造方法。

【請求項3】

前記界面活性剤と前記硝酸銀との重量比が0.25〜0.8である、請求項1又は請求項2に記載のミクロスケールのフレーク状銀粒子の製造方法。

【請求項4】

前記界面活性剤がポリエチレングリコールを含む、請求項1ないし請求項3のいずれか1項に記載のミクロスケールのフレーク状銀粒子の製造方法。

【請求項5】

前記硝酸銀と前記アスコルビン酸との重量比が1〜2である、請求項1ないし請求項4のいずれか1項に記載のミクロスケールのフレーク状銀粒子の製造方法。

【請求項6】

前記ミクロスケールのフレーク状銀粒子を生成した後、少なくとも、

上層の液体を取り除いて、前記ミクロスケールのフレーク状銀粒子を分離することと、

脱イオン水、エタノール又はその混合溶液を用いて、前記ミクロスケールのフレーク状銀粒子を少なくとも一回洗浄することと、

前記ミクロスケールのフレーク状銀粒子を乾燥することと、

を更に含む、請求項1ないし請求項5のいずれか1項に記載のミクロスケールのフレーク状銀粒子の製造方法。

【請求項7】

請求項1ないし請求項6のいずれか1項に記載のミクロスケールのフレーク状銀粒子の製造方法によって製造された、ミクロスケールのフレーク状銀粒子。

【請求項8】

導電性ペーストが請求項7に記載のミクロスケールのフレーク状銀粒子を含み、導電性ペーストが太陽電池基材の背面電極の形成に用いられることを特徴とする、導電性ペースト。

【請求項9】

背面電極が請求項8に記載の導電性ペーストを有することを特徴とする、太陽電池の背面電極。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−36116(P2013−36116A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−226599(P2011−226599)

【出願日】平成23年10月14日(2011.10.14)

【出願人】(391030871)中國鋼鐵股▲ふん▼有限公司 (5)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年10月14日(2011.10.14)

【出願人】(391030871)中國鋼鐵股▲ふん▼有限公司 (5)

【Fターム(参考)】

[ Back to top ]