ミリ波発振器

【課題】ミリ波共振器基板上にガンダイオード素子を搭載したミリ波発振器においては、ガンダイオードを構成する半導体基板の放熱性が悪く、動作中にガンダイオード活性層の温度が上昇してしまうため、ミリ波出力が著しく低下してしまう。

【解決手段】

誘電体基板2の上面に金属層から成る共振器(信号電極3および接地電極4)が形成された共振器基板上に、薄膜半導体の第1のn+型層,n型層および第2のn+型層を順次積層して成る薄膜ガンダイオード素子1を搭載して成るミリ波発振器である。ガンダイオードから熱伝導性の低い半導体基板を分離したことによって、薄膜ガンダイオード素子1のガンダイオード活性層で発生した熱を容易にミリ波共振器基板側へ放熱することが可能であり、ガンダイオードの温度上昇を抑制してミリ波出力強度を安定化することができる。

【解決手段】

誘電体基板2の上面に金属層から成る共振器(信号電極3および接地電極4)が形成された共振器基板上に、薄膜半導体の第1のn+型層,n型層および第2のn+型層を順次積層して成る薄膜ガンダイオード素子1を搭載して成るミリ波発振器である。ガンダイオードから熱伝導性の低い半導体基板を分離したことによって、薄膜ガンダイオード素子1のガンダイオード活性層で発生した熱を容易にミリ波共振器基板側へ放熱することが可能であり、ガンダイオードの温度上昇を抑制してミリ波出力強度を安定化することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば衛星通信や地上での極短距離通信、あるいは車載用の追突防止レーダ装置に用いられるミリ波発信器に関するものである。

【背景技術】

【0002】

従来のミリ波発振器は、例えば図12(a)に一部を透視した上面図で、図12(b)にそのB−B’線断面図で示すように、半導体基板上に第1の半導体層(図示せず),ガンダイオード活性層(図示せず)および第2の半導体層(図示せず)が順に積層されて作製されたガンダイオード11を、信号電極13および一対の接地電極14を形成して成るミリ波共振器が形成された半絶縁性の平板基板12上に、導体バンプ15および16を介してフリップチップボンディングすることによって実装するといった構成のものとして作製されていた(例えば、特許文献1,2参照。)。

【0003】

このような構成の従来のミリ波発振器によれば、ガンダイオード11をフェースダウン姿勢にして、導体バンプ15および16を信号電極13および接地電極14に直接接続しており、ガンダイオード11と信号電極13および接地電極14との接続に金リボンを使用しないので、金リボンによる接続に起因して発生していた寄生インダクタンスの発生がなくなり、特性のばらつきの少ないミリ波発振器を実現することが可能になるというものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−185782号公報

【特許文献2】特開2002−134808号公報

【特許文献3】特開2000−22241号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、このような従来のミリ波発振器においては、ガンダイオード11を構成する半導体基板の放熱性が悪く、動作中にガンダイオード活性層の温度が130℃程度にまで上昇してしまうという問題点があった。これは、ガンダイオード11に発生する熱の一部は、導体バンプ15および16を介してヒートシンクとしても機能する平板基板12に放散され、その他は半導体基板に伝達し空気中へ放散されるが、半導体基板内での熱伝導が低いことによるものである。

【0006】

このようにガンダイオード活性層の温度が130℃程度にまで上昇すると、図13にガンダイオード活性層の温度T(単位:K)を横軸に、電子の移動度μHn(単位:cm2/V・s)を縦軸にとった線図で示すように、ガンダイオード活性層の内部における電子のドリフト速度が104cm2/V・s以下にまで著しく減少する。発振周波数は電子のドリフト速度に比例し、このため発振可能な周波数帯域のうち最も発振出力が大きくなる中心周波数が低周波数側へ移動する。従って、外部に共振器構造があり発振周波数が固定されている場合には、共振器によって決められる周波数と、ガンダイオードの中心周波数がずれていくことでミリ波出力が著しく低下してしまうという問題点があった。また、発振出力を一定にするには、注入電力を増加させる必要があるが、その場合には、発熱量がさらに大きくなり、ガンダイオード11が破壊することがあるという問題点もあった。

【0007】

本発明は上記問題点に鑑み案出されたものであり、その目的は、ガンダイオードで動作

中に発生した熱を、ミリ波共振器が形成された基板を通して外部に良好に放熱することができ、ガンダイオード活性層の温度上昇を抑制してミリ波出力の強度を安定させることができ、しかもミリ波変換効率が高く高出力であるため注入電力を低く抑えることができ、その結果、ガンダイオード素子の結晶における欠陥発生を抑制でき、長期間動作の信頼性も高いミリ波発振器を提供することにある。

【課題を解決するための手段】

【0008】

本発明者は、上記問題点を解決すべく鋭意研究を重ねた結果、ガンダイオード素子を薄膜半導体を積層して成る、放熱性の良くない半導体基板から分離されたものとして、これを放熱性の良い、ミリ波共振器が形成された基板へ搭載することによって、薄膜半導体から成るガンダイオード活性層の温度上昇を良好に抑制することができ、ミリ波出力の安定化および高出力化を行なうことが可能となり、さらにはガンダイオードの長期間の動作について高信頼性が得られることを知見し、本発明を完成するに至った。

【0009】

本発明のミリ波発振器は、誘電体基板の上面に共振器が形成された共振器基板と、前記共振器基板上に搭載され、第1のn+型層、n型層および第2のn+型層を順次積層した半導体層から成るガンダイオード素子と、を有し、前記半導体層の最上層に位置する前記第2のn+型層の上面を露出させたことを特徴とするものである。

【0010】

本発明のミリ波発振器によれば、共振器基板上に、薄膜半導体の第1のn+型層,n型層および第2のn+型層を順次積層して成る薄膜ガンダイオード素子を搭載して成ることから、ガンダイオードに発生する熱の一部をヒートシンクとしても機能する共振器基板に放散させるとともに、その他の熱を、従来のような熱伝達係数の小さい半導体基板が無いので直接ガンダイオードから空気中へ放熱させることが可能となるので、ガンダイオードの温度上昇を抑制することができ、ミリ波出力の安定化および高出力化を行なうことができる。

【0011】

また、本発明のミリ波発振器は、上記構成において、前記第2のn+型半導体層の上面の露出箇所に、金属層をさらに設けたことを特徴とするものである。

【0012】

本発明のミリ波発振器によれば、共振器基板を構成する誘電体基板が窒化アルミニウム,炭化珪素,窒化硼素または酸化アルミニウムから成るときには、ガンダイオードに発生する熱の一部を放散させるヒートシンクとしても機能する誘電体基板としてこれら熱伝導に優れた材質の誘電体基板を用いることにより、ガンダイオード素子の温度上昇を効果的に抑制することができ、ミリ波出力の安定化および高出力化を効率よく行なうことができる。

【0013】

また、本発明のミリ波発振器は、上記構成において、前記金属層は、前記第2のn+型半導体層の上面全体に設けられたことを特徴とするものである。

【0014】

本発明のミリ波発振器によれば、ガンダイオード素子を共振器上に搭載したときには、ガンダイオード素子を共振器に電気的に接続するための配線による寄生インダクタンスがなくなるので、高周波発振特性において信号のノイズを無視できる程度に軽減することができる。

【0015】

また、本発明のミリ波発振器は、上記構成において、前記第2のn+型半導体層が、円柱状であることを特徴とするものである。

【0016】

本発明のミリ波発振器によれば、複数のガンダイオード素子を共振器上に搭載したときには、各ガンダイオード素子について高周波発振特性において信号のノイズを無視できる

程度に軽減することができるとともに、発振特性においてそれぞれのガンダイオード素子が自然に同調するので、ミリ波発振器としてのミリ波出力を効率よく向上させることができる。また、搭載面積が大きな単独のガンダイオード素子を用いる場合と比較すると、複数のガンダイオード素子を物理的に離して共振器上に配置したものの方が温度上昇をより効果的に抑制することができ、ミリ波出力を安定させることができる。

【0017】

また、本発明のミリ波発振器は、前記第2のn+型半導体層の側面に、絶縁層をさらに有することを特徴とするものである。

【0018】

本発明のミリ波発振器によれば、共振器上にガンダイオード素子が低融点金属接合材を介して接合されているときには、ガンダイオード素子の全面が電気的に良好に、また共振器基板への放熱性も良好な状態に接合されるので、放熱性を向上させることができ、安定したミリ波出力を得ることができる。

【発明の効果】

【0019】

本発明のミリ波発振器によれば、共振器基板上に、薄膜半導体の第1のn+型層,n型層および第2のn+型層を順次積層して成る薄膜ガンダイオード素子を搭載して成ることから、薄膜ガンダイオード素子のみが放熱性に優れた誘電体基板から成る共振器基板上に配置されており、従来のような熱伝達係数の小さい半導体基板が無いので、薄膜ガンダイオード素子からの放熱性が優れており、よって薄膜ガンダイオード素子の温度上昇を効率よく十分に抑制することができ、発振特性において、ミリ波出力を安定させるとともに向上させることができる。

【0020】

また、本発明のミリ波発振器によれば、共振器基板を構成する誘電体基板が窒化アルミニウム,炭化珪素,窒化硼素または酸化アルミニウムから成るときには、誘電体基板はガンダイオードに発生する熱の一部を放散させるヒートシンクとしても機能するので、誘電体基板としてこれら熱伝導に優れた材質の誘電体基板を用いることにより、ガンダイオード素子の温度上昇を効果的に抑制することができ、ミリ波出力の安定化および高出力化を効率よく行なうことができる。

【0021】

また、本発明のミリ波発振器によれば、ガンダイオード素子を共振器上に搭載したときには、ガンダイオード素子を共振器に電気的に接続するための配線による寄生インダクタンスがなくなるので、高周波発振特性において信号のノイズを無視できる程度に軽減することができる。

【0022】

また、本発明のミリ波発振器によれば、複数のガンダイオード素子を共振器上に搭載したときには、各ガンダイオード素子について高周波発振特性において信号のノイズを無視できる程度に軽減することができるとともに、発振特性においてそれぞれのガンダイオード素子が自然に同調するので、ミリ波発振器としてのミリ波出力を効率よく向上させることができる。また、搭載面積が大きな単独のガンダイオード素子を用いる場合と比較すると、複数のガンダイオード素子を物理的に離して共振器上に配置したものの方が温度上昇をより効果的に抑制することができるので、ミリ波出力を安定させることができる。

【0023】

また、本発明のミリ波発振器によれば、共振器上にガンダイオード素子が低融点金属接合材を介して接合されているときには、ガンダイオード素子の全面が電気的に良好に、また共振器基板への放熱性も良好な状態に接合されるので、放熱性を向上させることができ、安定したミリ波出力を得ることができる。

【0024】

以上のように、本発明のミリ波発振器によれば、ガンダイオードから熱伝導性の低い半導体基板を分離したことによって、ガンダイオードのガンダイオード活性層で発生した熱

を容易にミリ波共振器基板側へ放熱することが可能となり、これにより、ガンダイオードの温度上昇を抑制することができ、ミリ波出力強度の安定化が可能となった。また同時に、ガンダイオードを長期間使用した際にガンダイオード素子内部における結晶の欠陥発生を抑制できるので、長期間使用に対する信頼性を向上させることもできた。

【図面の簡単な説明】

【0025】

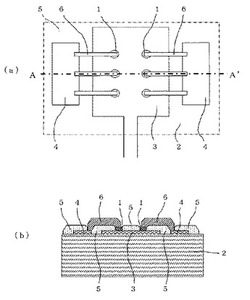

【図1】(a)および(b)は、それぞれ本発明のミリ波発振器の実施の形態の一例を示す上面図およびそのA−A’線断面図である。

【図2】本発明のミリ波発振器における薄膜ガンダイオード素子について、薄膜半導体による層構成の例を示す断面図である。

【図3】図2に示す薄膜ガンダイオード素子の例の層構成におけるキャリア分布構造を示す線図である。

【図4】本発明のミリ波発振器の作製工程を説明するための断面図である。

【図5】本発明のミリ波発振器の作製工程を説明するための断面図である。

【図6】本発明のミリ波発振器の作製工程を説明するための断面図である。

【図7】本発明のミリ波発振器の作製工程を説明するための断面図である。

【図8】本発明のミリ波発振器の作製工程を説明するための断面図である。

【図9】本発明のミリ波発振器の作製工程を説明するための断面図である。

【図10】本発明のミリ波発振器の作製工程を説明するための断面図である。

【図11】本発明のミリ波発振器の作製工程を説明するための断面図である。

【図12】(a)および(b)は、それぞれ従来のミリ波発振器の例を示す一部を透視した平面図およびそのB−B’線断面図である。

【図13】ガンダイオード活性層の内部における、温度に対する電子の移動度の変化を示す線図である。

【発明を実施するための形態】

【0026】

以下、本発明のミリ波発振器について図面を参照しつつ詳細に説明する。

【0027】

図1(a)は、本発明のミリ波発振器の実施の形態の一例を示す上面図であり、図1(b)はそのA−A’線断面図である。

【0028】

図1において、1は薄膜半導体の第1のn+型層(図示せず),n型層(図示せず)および第2のn+型層(図示せず)を順次積層して成る薄膜ガンダイオード素子、2は誘電体基板である。3は誘電体基板2の上面に形成された金属層から成る信号電極、4は誘電体基板2の上面に形成された金属層から成る接地電極である。この例では、接地電極4は信号電極3の両側に一対形成されており、誘電体基板2の上面にこれら信号電極3および一対の接地電極4によりコプレーナ線路構造の共振器が形成されることによって共振器基板が構成されている。

【0029】

また、5は絶縁膜、6は配線層であり、これらによって薄膜ガンダイオード素子1がそれぞれ電気的に独立した状態で接地電極4と電気的に接続されて、各薄膜ガンダイオード素子1に電気信号が印加できるようになっており、以上により本発明のミリ波発振器が構成されている。

【0030】

このような図1に示す例の本発明のミリ波発振器においては、薄膜ガンダイオード素子1のみが放熱性に優れた誘電体基板2から成る共振器基板上に配置されているので、薄膜ガンダイオード素子1からの放熱性が優れており、従来のような熱伝達係数の小さい半導体基板があるものに比べて、薄膜ガンダイオード素子1の温度上昇を効率よく十分に抑制することができる。さらに、発振特性において、信号電極3上に配置された複数の薄膜ガンダイオード素子1が自然に同調するので、ミリ波出力を向上させることができる。

【0031】

本発明のミリ波発振器における薄膜ガンダイオード素子1は、例えば5GHz〜100GHzの発振周波数を有するミリ波発振素子であり、薄膜半導体の第1のn+型層,薄膜半導体のn型層および薄膜半導体の第2のn+型層を順次積層することによって形成されている。これら薄膜半導体としては、GaN,GaAs,GaSb,InN,InP,InAs,InSb等が用いられる。また、このような薄膜半導体から成る第1のn+型層,n型層および第2のn+型層を順次積層するには、有機金属化学気相成長(MOCVD)法によって薄膜半導体の結晶成長を行ない、その際に不純物濃度については、マスフローコントローラによる原料ガス流量の高精度な制御によって調整すればよい。また分子線エピタキシー(MBE)法を用いる場合には、薄膜半導体の原料坩堝を加熱して分子線を発生させ、その分子線を高温に保持された単結晶基板上に照射することによって薄膜単結晶半導体層が形成される。その際には不純物濃度については、不純物材料が保持された坩堝を高精度に温度制御して決められた分量の不純物分子線を結晶成長中に同時に基板に照射することによって調整すればよい。

【0032】

図2に、本発明のミリ波発振器における薄膜ガンダイオード素子1の層構成の例を断面図で示す。図2において、1aは薄膜半導体から成る第1のn+型層(例えばn+型GaAsコンタクト層)であり、1bは薄膜半導体から成るn型層(例えばn型GaAs活性層)、1cは薄膜半導体から成る第2のn+型層(例えばn+型GaAsコンタクト層)であり、これらが順次積層されて薄膜ガンダイオード素子1が形成されている。また、7は単結晶半導体基板であり、8は選択除去層である。この選択除去層8は、この層をエッチングすることにより単結晶半導体基板1とガンダイオード素子1とを分離するために用いられる層である。

【0033】

このような図2に示す例の薄膜ガンダイオード素子1では、薄膜ガンダイオード素子1を共振器基板に貼り合せた後、単結晶半導体基板7を薄膜ガンダイオード素子1から分離する際に、選択除去層8のみを選択的にエッチングによって除去できるので、薄膜ガンダイオード素子1に物理的,化学的,熱的なダメージを与えることがなく、結晶品質が良好な薄膜ガンダイオード素子1の作製が可能である。さらに、単結晶半導体基板7も繰り返し使用することが可能である。

【0034】

また、この例の薄膜ガンダイオード素子1におけるキャリア分布構造を、図3に線図で示す。図3において、横軸は、第1のn+型半導体層(表面側のn+型GaAsコンタクト層)と第2のn+型半導体層(基板側のn+型GaAsコンタクト層)との間の深さ方向の位置を、図において右側を基板側として示し、縦軸はキャリア濃度(相対値)を示しており、特性曲線が各位置におけるキャリア濃度の分布の状態を示している。

【0035】

本発明のミリ波発振器における誘電体基板2は、表面の平坦性を有するとともに、高い放熱性が必要である。この誘電体基板2は、窒化アルミニウム,炭化珪素,窒化硼素または酸化アルミニウムから成るときには、薄膜ガンダイオード素子2の作製に適した単結晶半導体基板7と線膨張係数が近いので、共振器基板と薄膜ガンダイオード素子1を形成した単結晶半導体基板7とを貼り合せたときに熱的に接合しようとした場合に、さらには薄膜ガンダイオード素子1の動作時においても、内部応力の発生を抑制することができる。

【0036】

誘電体基板2の上面に金属層から成る共振器を形成するための信号電極3および接地電極4は、例えばCrとAuとの二層構造、またはTiとPtとAuとの三層構造である。誘電体基板2と接触するCrもしくはTiは、各電極3・4と誘電体基板2との接着強度を高める働きがある。また、表面側のAu層の働きは、数百mAから数Aの大電流を流す必要があり、電気的に低抵抗である必要があるために、少なくとも2μm以上の厚みが必要である。さらに、表面がAuであることは、薄膜ガンダイオード素子1をフリップチッ

プ実装する際に、Au−Au接合となるので接合しやすいという利点もある。また、三層構造においてPt層を入れる目的は、下地のTiが表面側のAu層に拡散するのを防ぐことにある。なお、薄膜ガンダイオード素子1をフリップチップ実装する際に、熱的に良好に接合するためには、表面の金属はAuよりもAuSn合金が好ましい。この理由は、Snを20%以上含むとAuSn合金の融点が280℃以下となるため、実装が容易となるからである。

【0037】

とりわけ、図1に示す例のように信号電極3とその両側に配置された一対の接地電極4とから成るコプレーナ線路構造の共振器としたときには、配線長を短くできるので回路設計が容易となるばかりか、フォトリソグラフィ工程によって配線を形成することができるので、配線形状の再現性がよいものとすることができる。

【0038】

また、絶縁膜5は、本発明においては電気的な絶縁耐圧が高いという理由でSiO2を用いるとよい。また、誘電体基板2と線膨張係数が近いという理由でSiNx,SiC,AlN等を用いることも可能である。

【0039】

そして、配線層6は、電気的に低抵抗であることと、絶縁膜5との密着強度が高いという理由から、Cr/Auから成る金属層を用いるとよい。

【0040】

なお、図1に示す例において、薄膜ガンダイオード素子1とこれが搭載されている共振器の信号電極3とは、熱的に接合することが可能である。すなわち、信号電極3の少なくとも表面が低融点金属である場合、薄膜ガンダイオード素子1と信号電極3の表面とを接触させた状態で、低融点金属が溶融する温度まで昇温することで両者を接合する。また、低抵抗な接合をするためには、予め薄膜ガンダイオード素子1の表面に、電気的に低抵抗な電極を形成しておくことが好ましい。

【0041】

また、上記のような熱的な接合に限らず、薄膜ガンダイオード素子1と信号電極3の表面とを接触させた状態で、外部から超音波により接触部の金属にエネルギーを与えて、分子再配置を起こさせることによって接続することも可能である。さらに、単結晶半導体基板7および誘電体基板2のいずれかの基板が透明である場合には、光エネルギーを照射することによる接合が可能である。また、これらの接合方法のひとつを単独に用いるのではなく、複数を併用することも可能である。

【0042】

なお、図1に示す例では共振器の信号電極3の上に複数(ここでは6個)の薄膜ガンダイオード素子1を搭載しているが、薄膜ガンダイオード素子1は、共振器上として接地電極4の上に搭載してもよく、共振器上でない誘電体基板2の上面に搭載してもよい。また、薄膜ガンダイオード素子1の個数は要求される発振出力によって適宜選択して設定すればよいが、図1に示す例のように複数の薄膜ガンダイオード素子1を共振器上に搭載することにより、全ての薄膜ガンダイオード素子1が同調し高出力な発振出力が得られるものとなる。

【0043】

さらに、共振器の信号電極3または接地電極4の上にガンダイオード素子1をAuSn,Inといった、融点が150℃から350℃程度の低融点金属接合材を介して接合することによって、作製時には低いエネルギーで薄膜ガンダイオード素子1と共振器の信号電極3とを接合することができ、薄膜ガンダイオード素子1の動作時には密着性と電気的導通とを良好に保つことが可能である。

【実施例】

【0044】

次に、本発明のミリ波発振器の実施例について、その製造工程の例に沿って順に説明する。

【0045】

まず、図4に断面図で示すように、単結晶半導体基板7としての単結晶GaAs基板上に、MOCVD装置を用いて選択除去層8としてのAlAs層,第1のn+型層1aとしてのn+型GaAs層,n型層1bとしてのn−型GaAs活性層および第2のn+型層1cとしてのn+型GaAs層の薄膜半導体を順次結晶成長させて積層した。この層構成は図2に示したものと同様であり、これら各層の厚みは、例えばAlAs層8は100nm,n+型GaAs層1aは200nm,n−型GaAs活性層1bは1.6μm,n+型GaAs層1cは0.6μmとした。また、各薄膜半導体におけるキャリアの分布は図3に示した例と同様であり、キャリア濃度は、AlAs層8では1×1014/cm3以下,n+型GaAs層1aでは2×1018/cm3以下,n−型GaAs活性層1bでは1×1016/cm3〜3×1016/cm3の範囲で直線的に変化させ、n+型GaAs層1cでは2×1018/cm3以下とした。

【0046】

なお、このような薄膜半導体を積層して形成した、薄膜ガンダイオード素子1の薄膜単結晶構造を形成するために、薄膜半導体の各層を成長させた後に、ダイヤモンドペンを用いて、その結晶のへき開方向に合わせて全面に格子状に1mm間隔で薄膜半導体上に幅が10μm以下で深さが2μm以下のスクライブライン(分割溝)を形成した。

【0047】

一方、図5に断面図で示すように、誘電体基板2としてのAlN基板上にCr層/AuSn層の積層構造の金属層を蒸着し、リフトオフ法によって、信号電極3およびその両側の一対の接地電極4から成るミリ波共振器を作製した。このとき、Cr層の厚みを10nmとし、AuSn層の厚みを3μmとした。ここで、AuSn層はAlN基板2に薄膜ガンダイオード素子1を接合する際の半田材料となるものであり、Cr層はAlN基板2とAuSn層との密着強度を高めるための中間層として機能するものである。

【0048】

なお、ミリ波共振器を形成する誘電体基板2としてAlN基板を用いると、絶縁性基板であり、誘電率が小さくミリ波回路の設計が容易であるばかりでなく、熱伝導性が大きいのでガンダイオード駆動中の発熱をAlN基板へ伝達し、薄膜ガンダイオード素子1自身の温度上昇を抑制できるという利点を兼ね備えていることから、発振出力が安定し、長期使用に対して信頼性が高く、ミリ波発振器として好ましいものとなる。

【0049】

次に、図6に断面図で示すように、単結晶GaAs基板7上に形成された薄膜ガンダイオード素子1の薄膜単結晶構造と、AlN基板2上に形成されたミリ波共振器構造とを重ね合わせ、ミリ波共振器構造の信号電極3および接地電極4のAuSn層が溶融する温度、例えば250℃まで昇温し加熱して、薄膜単結晶構造とミリ波共振器構造とを接合した。

【0050】

なお、この例では薄膜単結晶構造とミリ波共振器構造とを、低融点金属接合材としてのAuSn層を介して熱処理によって接合したが、両者は超音波接合によって接合してもよく、超音波と熱処理とを併用して接合してもよい。超音波接合によってミリ波共振器構造に薄膜単結晶構造を貼り合わせる場合には、それぞれの基板にかかる応力はほとんど発生しないものとなるが、接合部の全面を均一な強度で接合して貼り合わせることが困難な傾向がある。一方、熱処理によって接合して貼り合わせる場合には、それぞれの基板に線熱膨張係数の差に起因して内部応力が発生することとなり、この内部応力によって貼り合わせた基板が反ることがある。

【0051】

本例においては、250℃の熱処理によって貼り合わせた結果、2インチの大きさのAlN基板2について約200μmの反りが生じた。ただし、この反りは、後述するように後の工程で緩和されて小さくなるので、ミリ波発振器としての特性に悪影響を及ぼすことはない。

【0052】

次に、図7に途中工程の断面図で、また図8に断面図で示すように、単結晶GaAs基板7と、薄膜ガンダイオード素子1となる薄膜単結晶構造との間に位置しているAlAs層8をフッ酸溶液によってエッチングし、薄膜単結晶構造から単結晶GaAs基板7を分離した。エッチング後に残された薄膜単結晶構造(薄膜ガンダイオード素子1)の総厚みは、約2.2μmであった。

【0053】

このとき、前述の内部応力によって、予め形成しておいたスクライブラインからGaAsのへき開方向に沿って薄膜ガンダイオード素子1を形成するGaAs膜を分断するクラックが発生し、内部応力が緩和される。これにより、AlN基板2の反りが2インチの大きさで10μm程度にまで改善される。

【0054】

なお、薄膜ガンダイオード素子1となる薄膜単結晶構造の総厚みは、50μm程度まで大きくすることが可能である。しかし、総厚みが50μmを超えると、n−型GaAs活性層1bで発生した熱を共振器を介してAlN基板2へ良好に伝達あるいは放射することが十分に行なえなくなるため、ガンダイオード活性層であるn−型GaAs活性層1bの温度が上昇してしまい、ミリ波出力強度の低下を引き起こしたり、ガンダイオードの結晶内部での欠陥を誘発することによって、長期間の動作に対する信頼性を低下させたりするようになる傾向がある。

【0055】

次に、薄膜単結晶構造のうちの必要な部分を残して、他の部分をエッチングで除去することによって、図9に断面図で示すように、共振器の信号電極3上に円柱状の薄膜ガンダイオード素子1を複数個形成した。この例では、円柱状の薄膜ガンダイオード素子1の直径は50μmとし、これを図1に示したように6個並べて形成した。

【0056】

なお、円柱状の薄膜ガンダイオード素子1の直径は、100μm程度まで大きくすることが可能である。しかし、100μmを超えて大きくなると、薄膜ガンダイオード素子1の発熱量が大きくなり、特に円柱状の中心部で発生する熱の共振器を介してのAlN基板2への熱放射が十分でなくなるため、ガンダイオード活性層の温度が上昇してしまい、ミリ波出力強度の低下やガンダイオードの結晶内部での欠陥を誘発することによって、長期間の動作に対する信頼性を著しく低下させてしまうこととなる。このため、より大きなミリ波出力が望まれる場合には、円柱状の直径を100μmを超えるような大きさにまで大きくすることなく、複数個の小径の円柱状の薄膜ガンダイオード素子1を作製し、それらの出力を合計することによってより大きなミリ波出力を得るようにすればよい。

【0057】

次に、図10に断面図で示すように、薄膜ガンダイオード素子1ならびに共振器の信号電極3および接地電極4を覆って絶縁膜5をポリイミド樹脂を塗布することによって形成し、その絶縁膜5の薄膜ガンダイオード素子1の上面を覆う部位に開口を形成した。また、接地電極4の上面の部位も、電気的接続に必要な部位を露出させた。なお、この絶縁膜5としては、電気的耐圧性が高く、段差部分での被覆性にも優れた、プラズマCVD法によるSiN膜やSiO2膜等を用いることも可能である。

【0058】

そして、図11に断面図で示すように、絶縁膜5の開口に露出した薄膜ガンダイオード素子1の上面からそれぞれ対応する接地電極4の上面にかけて、薄膜ガンダイオード素子に電気信号を印加するための配線層6を形成した。この配線材料には、AuGe層/Ni層/Au層から成る積層構造の導体層を用いた。このような構成の配線層6を用いることにより、薄膜ガンダイオード素子1の上面に位置しているn+型GaAs層1cおよび接地電極4との低抵抗な電気的接続を実現することができる。

【0059】

なお、絶縁膜5の開口に露出した薄膜ガンダイオード素子1の上面と接地電極4との電

気的接続は、薄膜ガンダイオード素子1の直径が例えば40μm以上であれば、ワイヤボンディングによって行なうことも可能である。

【0060】

この場合は、フォトリソグラフィや蒸着等の薄膜プロセスが終了した後にワイヤボンディングを行なうこととなり、発振周波数の微調整をボンディングワイヤの長さや太さで行なうことが可能となる。

【0061】

なお、本発明は以上の実施の形態の例に限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の変更を行なうことは何ら差し支えない。

【0062】

例えば、薄膜ガンダイオード素子1の形状は、以上の例では円柱状としたが、いわゆるメサ形状であってもよく、さらに上方から見たときの形状が円形でなく、四角形状の形状であってもよい。薄膜ガンダイオード素子1がメサ形状の場合は、いわゆるウェットエッチングよって作製することが可能であり、高価な真空装置を必要とせず、生産コストを低く抑えることが可能となる。また、上方から見たときの形状が円形でなく、四角形状の形状の場合は、上方から見たときの面積に対する周囲の長さが長くなることにより、薄膜ガンダイオード素子からの放熱性を向上させることができるものとなる。

【符号の説明】

【0063】

1・・・薄膜ガンダイオード素子

2・・・誘電体基板

3・・・信号電極

4・・・接地電極

5・・・絶縁膜

6・・・配線層

7・・・単結晶半導体基板

8・・・選択除去層

【技術分野】

【0001】

本発明は、例えば衛星通信や地上での極短距離通信、あるいは車載用の追突防止レーダ装置に用いられるミリ波発信器に関するものである。

【背景技術】

【0002】

従来のミリ波発振器は、例えば図12(a)に一部を透視した上面図で、図12(b)にそのB−B’線断面図で示すように、半導体基板上に第1の半導体層(図示せず),ガンダイオード活性層(図示せず)および第2の半導体層(図示せず)が順に積層されて作製されたガンダイオード11を、信号電極13および一対の接地電極14を形成して成るミリ波共振器が形成された半絶縁性の平板基板12上に、導体バンプ15および16を介してフリップチップボンディングすることによって実装するといった構成のものとして作製されていた(例えば、特許文献1,2参照。)。

【0003】

このような構成の従来のミリ波発振器によれば、ガンダイオード11をフェースダウン姿勢にして、導体バンプ15および16を信号電極13および接地電極14に直接接続しており、ガンダイオード11と信号電極13および接地電極14との接続に金リボンを使用しないので、金リボンによる接続に起因して発生していた寄生インダクタンスの発生がなくなり、特性のばらつきの少ないミリ波発振器を実現することが可能になるというものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−185782号公報

【特許文献2】特開2002−134808号公報

【特許文献3】特開2000−22241号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、このような従来のミリ波発振器においては、ガンダイオード11を構成する半導体基板の放熱性が悪く、動作中にガンダイオード活性層の温度が130℃程度にまで上昇してしまうという問題点があった。これは、ガンダイオード11に発生する熱の一部は、導体バンプ15および16を介してヒートシンクとしても機能する平板基板12に放散され、その他は半導体基板に伝達し空気中へ放散されるが、半導体基板内での熱伝導が低いことによるものである。

【0006】

このようにガンダイオード活性層の温度が130℃程度にまで上昇すると、図13にガンダイオード活性層の温度T(単位:K)を横軸に、電子の移動度μHn(単位:cm2/V・s)を縦軸にとった線図で示すように、ガンダイオード活性層の内部における電子のドリフト速度が104cm2/V・s以下にまで著しく減少する。発振周波数は電子のドリフト速度に比例し、このため発振可能な周波数帯域のうち最も発振出力が大きくなる中心周波数が低周波数側へ移動する。従って、外部に共振器構造があり発振周波数が固定されている場合には、共振器によって決められる周波数と、ガンダイオードの中心周波数がずれていくことでミリ波出力が著しく低下してしまうという問題点があった。また、発振出力を一定にするには、注入電力を増加させる必要があるが、その場合には、発熱量がさらに大きくなり、ガンダイオード11が破壊することがあるという問題点もあった。

【0007】

本発明は上記問題点に鑑み案出されたものであり、その目的は、ガンダイオードで動作

中に発生した熱を、ミリ波共振器が形成された基板を通して外部に良好に放熱することができ、ガンダイオード活性層の温度上昇を抑制してミリ波出力の強度を安定させることができ、しかもミリ波変換効率が高く高出力であるため注入電力を低く抑えることができ、その結果、ガンダイオード素子の結晶における欠陥発生を抑制でき、長期間動作の信頼性も高いミリ波発振器を提供することにある。

【課題を解決するための手段】

【0008】

本発明者は、上記問題点を解決すべく鋭意研究を重ねた結果、ガンダイオード素子を薄膜半導体を積層して成る、放熱性の良くない半導体基板から分離されたものとして、これを放熱性の良い、ミリ波共振器が形成された基板へ搭載することによって、薄膜半導体から成るガンダイオード活性層の温度上昇を良好に抑制することができ、ミリ波出力の安定化および高出力化を行なうことが可能となり、さらにはガンダイオードの長期間の動作について高信頼性が得られることを知見し、本発明を完成するに至った。

【0009】

本発明のミリ波発振器は、誘電体基板の上面に共振器が形成された共振器基板と、前記共振器基板上に搭載され、第1のn+型層、n型層および第2のn+型層を順次積層した半導体層から成るガンダイオード素子と、を有し、前記半導体層の最上層に位置する前記第2のn+型層の上面を露出させたことを特徴とするものである。

【0010】

本発明のミリ波発振器によれば、共振器基板上に、薄膜半導体の第1のn+型層,n型層および第2のn+型層を順次積層して成る薄膜ガンダイオード素子を搭載して成ることから、ガンダイオードに発生する熱の一部をヒートシンクとしても機能する共振器基板に放散させるとともに、その他の熱を、従来のような熱伝達係数の小さい半導体基板が無いので直接ガンダイオードから空気中へ放熱させることが可能となるので、ガンダイオードの温度上昇を抑制することができ、ミリ波出力の安定化および高出力化を行なうことができる。

【0011】

また、本発明のミリ波発振器は、上記構成において、前記第2のn+型半導体層の上面の露出箇所に、金属層をさらに設けたことを特徴とするものである。

【0012】

本発明のミリ波発振器によれば、共振器基板を構成する誘電体基板が窒化アルミニウム,炭化珪素,窒化硼素または酸化アルミニウムから成るときには、ガンダイオードに発生する熱の一部を放散させるヒートシンクとしても機能する誘電体基板としてこれら熱伝導に優れた材質の誘電体基板を用いることにより、ガンダイオード素子の温度上昇を効果的に抑制することができ、ミリ波出力の安定化および高出力化を効率よく行なうことができる。

【0013】

また、本発明のミリ波発振器は、上記構成において、前記金属層は、前記第2のn+型半導体層の上面全体に設けられたことを特徴とするものである。

【0014】

本発明のミリ波発振器によれば、ガンダイオード素子を共振器上に搭載したときには、ガンダイオード素子を共振器に電気的に接続するための配線による寄生インダクタンスがなくなるので、高周波発振特性において信号のノイズを無視できる程度に軽減することができる。

【0015】

また、本発明のミリ波発振器は、上記構成において、前記第2のn+型半導体層が、円柱状であることを特徴とするものである。

【0016】

本発明のミリ波発振器によれば、複数のガンダイオード素子を共振器上に搭載したときには、各ガンダイオード素子について高周波発振特性において信号のノイズを無視できる

程度に軽減することができるとともに、発振特性においてそれぞれのガンダイオード素子が自然に同調するので、ミリ波発振器としてのミリ波出力を効率よく向上させることができる。また、搭載面積が大きな単独のガンダイオード素子を用いる場合と比較すると、複数のガンダイオード素子を物理的に離して共振器上に配置したものの方が温度上昇をより効果的に抑制することができ、ミリ波出力を安定させることができる。

【0017】

また、本発明のミリ波発振器は、前記第2のn+型半導体層の側面に、絶縁層をさらに有することを特徴とするものである。

【0018】

本発明のミリ波発振器によれば、共振器上にガンダイオード素子が低融点金属接合材を介して接合されているときには、ガンダイオード素子の全面が電気的に良好に、また共振器基板への放熱性も良好な状態に接合されるので、放熱性を向上させることができ、安定したミリ波出力を得ることができる。

【発明の効果】

【0019】

本発明のミリ波発振器によれば、共振器基板上に、薄膜半導体の第1のn+型層,n型層および第2のn+型層を順次積層して成る薄膜ガンダイオード素子を搭載して成ることから、薄膜ガンダイオード素子のみが放熱性に優れた誘電体基板から成る共振器基板上に配置されており、従来のような熱伝達係数の小さい半導体基板が無いので、薄膜ガンダイオード素子からの放熱性が優れており、よって薄膜ガンダイオード素子の温度上昇を効率よく十分に抑制することができ、発振特性において、ミリ波出力を安定させるとともに向上させることができる。

【0020】

また、本発明のミリ波発振器によれば、共振器基板を構成する誘電体基板が窒化アルミニウム,炭化珪素,窒化硼素または酸化アルミニウムから成るときには、誘電体基板はガンダイオードに発生する熱の一部を放散させるヒートシンクとしても機能するので、誘電体基板としてこれら熱伝導に優れた材質の誘電体基板を用いることにより、ガンダイオード素子の温度上昇を効果的に抑制することができ、ミリ波出力の安定化および高出力化を効率よく行なうことができる。

【0021】

また、本発明のミリ波発振器によれば、ガンダイオード素子を共振器上に搭載したときには、ガンダイオード素子を共振器に電気的に接続するための配線による寄生インダクタンスがなくなるので、高周波発振特性において信号のノイズを無視できる程度に軽減することができる。

【0022】

また、本発明のミリ波発振器によれば、複数のガンダイオード素子を共振器上に搭載したときには、各ガンダイオード素子について高周波発振特性において信号のノイズを無視できる程度に軽減することができるとともに、発振特性においてそれぞれのガンダイオード素子が自然に同調するので、ミリ波発振器としてのミリ波出力を効率よく向上させることができる。また、搭載面積が大きな単独のガンダイオード素子を用いる場合と比較すると、複数のガンダイオード素子を物理的に離して共振器上に配置したものの方が温度上昇をより効果的に抑制することができるので、ミリ波出力を安定させることができる。

【0023】

また、本発明のミリ波発振器によれば、共振器上にガンダイオード素子が低融点金属接合材を介して接合されているときには、ガンダイオード素子の全面が電気的に良好に、また共振器基板への放熱性も良好な状態に接合されるので、放熱性を向上させることができ、安定したミリ波出力を得ることができる。

【0024】

以上のように、本発明のミリ波発振器によれば、ガンダイオードから熱伝導性の低い半導体基板を分離したことによって、ガンダイオードのガンダイオード活性層で発生した熱

を容易にミリ波共振器基板側へ放熱することが可能となり、これにより、ガンダイオードの温度上昇を抑制することができ、ミリ波出力強度の安定化が可能となった。また同時に、ガンダイオードを長期間使用した際にガンダイオード素子内部における結晶の欠陥発生を抑制できるので、長期間使用に対する信頼性を向上させることもできた。

【図面の簡単な説明】

【0025】

【図1】(a)および(b)は、それぞれ本発明のミリ波発振器の実施の形態の一例を示す上面図およびそのA−A’線断面図である。

【図2】本発明のミリ波発振器における薄膜ガンダイオード素子について、薄膜半導体による層構成の例を示す断面図である。

【図3】図2に示す薄膜ガンダイオード素子の例の層構成におけるキャリア分布構造を示す線図である。

【図4】本発明のミリ波発振器の作製工程を説明するための断面図である。

【図5】本発明のミリ波発振器の作製工程を説明するための断面図である。

【図6】本発明のミリ波発振器の作製工程を説明するための断面図である。

【図7】本発明のミリ波発振器の作製工程を説明するための断面図である。

【図8】本発明のミリ波発振器の作製工程を説明するための断面図である。

【図9】本発明のミリ波発振器の作製工程を説明するための断面図である。

【図10】本発明のミリ波発振器の作製工程を説明するための断面図である。

【図11】本発明のミリ波発振器の作製工程を説明するための断面図である。

【図12】(a)および(b)は、それぞれ従来のミリ波発振器の例を示す一部を透視した平面図およびそのB−B’線断面図である。

【図13】ガンダイオード活性層の内部における、温度に対する電子の移動度の変化を示す線図である。

【発明を実施するための形態】

【0026】

以下、本発明のミリ波発振器について図面を参照しつつ詳細に説明する。

【0027】

図1(a)は、本発明のミリ波発振器の実施の形態の一例を示す上面図であり、図1(b)はそのA−A’線断面図である。

【0028】

図1において、1は薄膜半導体の第1のn+型層(図示せず),n型層(図示せず)および第2のn+型層(図示せず)を順次積層して成る薄膜ガンダイオード素子、2は誘電体基板である。3は誘電体基板2の上面に形成された金属層から成る信号電極、4は誘電体基板2の上面に形成された金属層から成る接地電極である。この例では、接地電極4は信号電極3の両側に一対形成されており、誘電体基板2の上面にこれら信号電極3および一対の接地電極4によりコプレーナ線路構造の共振器が形成されることによって共振器基板が構成されている。

【0029】

また、5は絶縁膜、6は配線層であり、これらによって薄膜ガンダイオード素子1がそれぞれ電気的に独立した状態で接地電極4と電気的に接続されて、各薄膜ガンダイオード素子1に電気信号が印加できるようになっており、以上により本発明のミリ波発振器が構成されている。

【0030】

このような図1に示す例の本発明のミリ波発振器においては、薄膜ガンダイオード素子1のみが放熱性に優れた誘電体基板2から成る共振器基板上に配置されているので、薄膜ガンダイオード素子1からの放熱性が優れており、従来のような熱伝達係数の小さい半導体基板があるものに比べて、薄膜ガンダイオード素子1の温度上昇を効率よく十分に抑制することができる。さらに、発振特性において、信号電極3上に配置された複数の薄膜ガンダイオード素子1が自然に同調するので、ミリ波出力を向上させることができる。

【0031】

本発明のミリ波発振器における薄膜ガンダイオード素子1は、例えば5GHz〜100GHzの発振周波数を有するミリ波発振素子であり、薄膜半導体の第1のn+型層,薄膜半導体のn型層および薄膜半導体の第2のn+型層を順次積層することによって形成されている。これら薄膜半導体としては、GaN,GaAs,GaSb,InN,InP,InAs,InSb等が用いられる。また、このような薄膜半導体から成る第1のn+型層,n型層および第2のn+型層を順次積層するには、有機金属化学気相成長(MOCVD)法によって薄膜半導体の結晶成長を行ない、その際に不純物濃度については、マスフローコントローラによる原料ガス流量の高精度な制御によって調整すればよい。また分子線エピタキシー(MBE)法を用いる場合には、薄膜半導体の原料坩堝を加熱して分子線を発生させ、その分子線を高温に保持された単結晶基板上に照射することによって薄膜単結晶半導体層が形成される。その際には不純物濃度については、不純物材料が保持された坩堝を高精度に温度制御して決められた分量の不純物分子線を結晶成長中に同時に基板に照射することによって調整すればよい。

【0032】

図2に、本発明のミリ波発振器における薄膜ガンダイオード素子1の層構成の例を断面図で示す。図2において、1aは薄膜半導体から成る第1のn+型層(例えばn+型GaAsコンタクト層)であり、1bは薄膜半導体から成るn型層(例えばn型GaAs活性層)、1cは薄膜半導体から成る第2のn+型層(例えばn+型GaAsコンタクト層)であり、これらが順次積層されて薄膜ガンダイオード素子1が形成されている。また、7は単結晶半導体基板であり、8は選択除去層である。この選択除去層8は、この層をエッチングすることにより単結晶半導体基板1とガンダイオード素子1とを分離するために用いられる層である。

【0033】

このような図2に示す例の薄膜ガンダイオード素子1では、薄膜ガンダイオード素子1を共振器基板に貼り合せた後、単結晶半導体基板7を薄膜ガンダイオード素子1から分離する際に、選択除去層8のみを選択的にエッチングによって除去できるので、薄膜ガンダイオード素子1に物理的,化学的,熱的なダメージを与えることがなく、結晶品質が良好な薄膜ガンダイオード素子1の作製が可能である。さらに、単結晶半導体基板7も繰り返し使用することが可能である。

【0034】

また、この例の薄膜ガンダイオード素子1におけるキャリア分布構造を、図3に線図で示す。図3において、横軸は、第1のn+型半導体層(表面側のn+型GaAsコンタクト層)と第2のn+型半導体層(基板側のn+型GaAsコンタクト層)との間の深さ方向の位置を、図において右側を基板側として示し、縦軸はキャリア濃度(相対値)を示しており、特性曲線が各位置におけるキャリア濃度の分布の状態を示している。

【0035】

本発明のミリ波発振器における誘電体基板2は、表面の平坦性を有するとともに、高い放熱性が必要である。この誘電体基板2は、窒化アルミニウム,炭化珪素,窒化硼素または酸化アルミニウムから成るときには、薄膜ガンダイオード素子2の作製に適した単結晶半導体基板7と線膨張係数が近いので、共振器基板と薄膜ガンダイオード素子1を形成した単結晶半導体基板7とを貼り合せたときに熱的に接合しようとした場合に、さらには薄膜ガンダイオード素子1の動作時においても、内部応力の発生を抑制することができる。

【0036】

誘電体基板2の上面に金属層から成る共振器を形成するための信号電極3および接地電極4は、例えばCrとAuとの二層構造、またはTiとPtとAuとの三層構造である。誘電体基板2と接触するCrもしくはTiは、各電極3・4と誘電体基板2との接着強度を高める働きがある。また、表面側のAu層の働きは、数百mAから数Aの大電流を流す必要があり、電気的に低抵抗である必要があるために、少なくとも2μm以上の厚みが必要である。さらに、表面がAuであることは、薄膜ガンダイオード素子1をフリップチッ

プ実装する際に、Au−Au接合となるので接合しやすいという利点もある。また、三層構造においてPt層を入れる目的は、下地のTiが表面側のAu層に拡散するのを防ぐことにある。なお、薄膜ガンダイオード素子1をフリップチップ実装する際に、熱的に良好に接合するためには、表面の金属はAuよりもAuSn合金が好ましい。この理由は、Snを20%以上含むとAuSn合金の融点が280℃以下となるため、実装が容易となるからである。

【0037】

とりわけ、図1に示す例のように信号電極3とその両側に配置された一対の接地電極4とから成るコプレーナ線路構造の共振器としたときには、配線長を短くできるので回路設計が容易となるばかりか、フォトリソグラフィ工程によって配線を形成することができるので、配線形状の再現性がよいものとすることができる。

【0038】

また、絶縁膜5は、本発明においては電気的な絶縁耐圧が高いという理由でSiO2を用いるとよい。また、誘電体基板2と線膨張係数が近いという理由でSiNx,SiC,AlN等を用いることも可能である。

【0039】

そして、配線層6は、電気的に低抵抗であることと、絶縁膜5との密着強度が高いという理由から、Cr/Auから成る金属層を用いるとよい。

【0040】

なお、図1に示す例において、薄膜ガンダイオード素子1とこれが搭載されている共振器の信号電極3とは、熱的に接合することが可能である。すなわち、信号電極3の少なくとも表面が低融点金属である場合、薄膜ガンダイオード素子1と信号電極3の表面とを接触させた状態で、低融点金属が溶融する温度まで昇温することで両者を接合する。また、低抵抗な接合をするためには、予め薄膜ガンダイオード素子1の表面に、電気的に低抵抗な電極を形成しておくことが好ましい。

【0041】

また、上記のような熱的な接合に限らず、薄膜ガンダイオード素子1と信号電極3の表面とを接触させた状態で、外部から超音波により接触部の金属にエネルギーを与えて、分子再配置を起こさせることによって接続することも可能である。さらに、単結晶半導体基板7および誘電体基板2のいずれかの基板が透明である場合には、光エネルギーを照射することによる接合が可能である。また、これらの接合方法のひとつを単独に用いるのではなく、複数を併用することも可能である。

【0042】

なお、図1に示す例では共振器の信号電極3の上に複数(ここでは6個)の薄膜ガンダイオード素子1を搭載しているが、薄膜ガンダイオード素子1は、共振器上として接地電極4の上に搭載してもよく、共振器上でない誘電体基板2の上面に搭載してもよい。また、薄膜ガンダイオード素子1の個数は要求される発振出力によって適宜選択して設定すればよいが、図1に示す例のように複数の薄膜ガンダイオード素子1を共振器上に搭載することにより、全ての薄膜ガンダイオード素子1が同調し高出力な発振出力が得られるものとなる。

【0043】

さらに、共振器の信号電極3または接地電極4の上にガンダイオード素子1をAuSn,Inといった、融点が150℃から350℃程度の低融点金属接合材を介して接合することによって、作製時には低いエネルギーで薄膜ガンダイオード素子1と共振器の信号電極3とを接合することができ、薄膜ガンダイオード素子1の動作時には密着性と電気的導通とを良好に保つことが可能である。

【実施例】

【0044】

次に、本発明のミリ波発振器の実施例について、その製造工程の例に沿って順に説明する。

【0045】

まず、図4に断面図で示すように、単結晶半導体基板7としての単結晶GaAs基板上に、MOCVD装置を用いて選択除去層8としてのAlAs層,第1のn+型層1aとしてのn+型GaAs層,n型層1bとしてのn−型GaAs活性層および第2のn+型層1cとしてのn+型GaAs層の薄膜半導体を順次結晶成長させて積層した。この層構成は図2に示したものと同様であり、これら各層の厚みは、例えばAlAs層8は100nm,n+型GaAs層1aは200nm,n−型GaAs活性層1bは1.6μm,n+型GaAs層1cは0.6μmとした。また、各薄膜半導体におけるキャリアの分布は図3に示した例と同様であり、キャリア濃度は、AlAs層8では1×1014/cm3以下,n+型GaAs層1aでは2×1018/cm3以下,n−型GaAs活性層1bでは1×1016/cm3〜3×1016/cm3の範囲で直線的に変化させ、n+型GaAs層1cでは2×1018/cm3以下とした。

【0046】

なお、このような薄膜半導体を積層して形成した、薄膜ガンダイオード素子1の薄膜単結晶構造を形成するために、薄膜半導体の各層を成長させた後に、ダイヤモンドペンを用いて、その結晶のへき開方向に合わせて全面に格子状に1mm間隔で薄膜半導体上に幅が10μm以下で深さが2μm以下のスクライブライン(分割溝)を形成した。

【0047】

一方、図5に断面図で示すように、誘電体基板2としてのAlN基板上にCr層/AuSn層の積層構造の金属層を蒸着し、リフトオフ法によって、信号電極3およびその両側の一対の接地電極4から成るミリ波共振器を作製した。このとき、Cr層の厚みを10nmとし、AuSn層の厚みを3μmとした。ここで、AuSn層はAlN基板2に薄膜ガンダイオード素子1を接合する際の半田材料となるものであり、Cr層はAlN基板2とAuSn層との密着強度を高めるための中間層として機能するものである。

【0048】

なお、ミリ波共振器を形成する誘電体基板2としてAlN基板を用いると、絶縁性基板であり、誘電率が小さくミリ波回路の設計が容易であるばかりでなく、熱伝導性が大きいのでガンダイオード駆動中の発熱をAlN基板へ伝達し、薄膜ガンダイオード素子1自身の温度上昇を抑制できるという利点を兼ね備えていることから、発振出力が安定し、長期使用に対して信頼性が高く、ミリ波発振器として好ましいものとなる。

【0049】

次に、図6に断面図で示すように、単結晶GaAs基板7上に形成された薄膜ガンダイオード素子1の薄膜単結晶構造と、AlN基板2上に形成されたミリ波共振器構造とを重ね合わせ、ミリ波共振器構造の信号電極3および接地電極4のAuSn層が溶融する温度、例えば250℃まで昇温し加熱して、薄膜単結晶構造とミリ波共振器構造とを接合した。

【0050】

なお、この例では薄膜単結晶構造とミリ波共振器構造とを、低融点金属接合材としてのAuSn層を介して熱処理によって接合したが、両者は超音波接合によって接合してもよく、超音波と熱処理とを併用して接合してもよい。超音波接合によってミリ波共振器構造に薄膜単結晶構造を貼り合わせる場合には、それぞれの基板にかかる応力はほとんど発生しないものとなるが、接合部の全面を均一な強度で接合して貼り合わせることが困難な傾向がある。一方、熱処理によって接合して貼り合わせる場合には、それぞれの基板に線熱膨張係数の差に起因して内部応力が発生することとなり、この内部応力によって貼り合わせた基板が反ることがある。

【0051】

本例においては、250℃の熱処理によって貼り合わせた結果、2インチの大きさのAlN基板2について約200μmの反りが生じた。ただし、この反りは、後述するように後の工程で緩和されて小さくなるので、ミリ波発振器としての特性に悪影響を及ぼすことはない。

【0052】

次に、図7に途中工程の断面図で、また図8に断面図で示すように、単結晶GaAs基板7と、薄膜ガンダイオード素子1となる薄膜単結晶構造との間に位置しているAlAs層8をフッ酸溶液によってエッチングし、薄膜単結晶構造から単結晶GaAs基板7を分離した。エッチング後に残された薄膜単結晶構造(薄膜ガンダイオード素子1)の総厚みは、約2.2μmであった。

【0053】

このとき、前述の内部応力によって、予め形成しておいたスクライブラインからGaAsのへき開方向に沿って薄膜ガンダイオード素子1を形成するGaAs膜を分断するクラックが発生し、内部応力が緩和される。これにより、AlN基板2の反りが2インチの大きさで10μm程度にまで改善される。

【0054】

なお、薄膜ガンダイオード素子1となる薄膜単結晶構造の総厚みは、50μm程度まで大きくすることが可能である。しかし、総厚みが50μmを超えると、n−型GaAs活性層1bで発生した熱を共振器を介してAlN基板2へ良好に伝達あるいは放射することが十分に行なえなくなるため、ガンダイオード活性層であるn−型GaAs活性層1bの温度が上昇してしまい、ミリ波出力強度の低下を引き起こしたり、ガンダイオードの結晶内部での欠陥を誘発することによって、長期間の動作に対する信頼性を低下させたりするようになる傾向がある。

【0055】

次に、薄膜単結晶構造のうちの必要な部分を残して、他の部分をエッチングで除去することによって、図9に断面図で示すように、共振器の信号電極3上に円柱状の薄膜ガンダイオード素子1を複数個形成した。この例では、円柱状の薄膜ガンダイオード素子1の直径は50μmとし、これを図1に示したように6個並べて形成した。

【0056】

なお、円柱状の薄膜ガンダイオード素子1の直径は、100μm程度まで大きくすることが可能である。しかし、100μmを超えて大きくなると、薄膜ガンダイオード素子1の発熱量が大きくなり、特に円柱状の中心部で発生する熱の共振器を介してのAlN基板2への熱放射が十分でなくなるため、ガンダイオード活性層の温度が上昇してしまい、ミリ波出力強度の低下やガンダイオードの結晶内部での欠陥を誘発することによって、長期間の動作に対する信頼性を著しく低下させてしまうこととなる。このため、より大きなミリ波出力が望まれる場合には、円柱状の直径を100μmを超えるような大きさにまで大きくすることなく、複数個の小径の円柱状の薄膜ガンダイオード素子1を作製し、それらの出力を合計することによってより大きなミリ波出力を得るようにすればよい。

【0057】

次に、図10に断面図で示すように、薄膜ガンダイオード素子1ならびに共振器の信号電極3および接地電極4を覆って絶縁膜5をポリイミド樹脂を塗布することによって形成し、その絶縁膜5の薄膜ガンダイオード素子1の上面を覆う部位に開口を形成した。また、接地電極4の上面の部位も、電気的接続に必要な部位を露出させた。なお、この絶縁膜5としては、電気的耐圧性が高く、段差部分での被覆性にも優れた、プラズマCVD法によるSiN膜やSiO2膜等を用いることも可能である。

【0058】

そして、図11に断面図で示すように、絶縁膜5の開口に露出した薄膜ガンダイオード素子1の上面からそれぞれ対応する接地電極4の上面にかけて、薄膜ガンダイオード素子に電気信号を印加するための配線層6を形成した。この配線材料には、AuGe層/Ni層/Au層から成る積層構造の導体層を用いた。このような構成の配線層6を用いることにより、薄膜ガンダイオード素子1の上面に位置しているn+型GaAs層1cおよび接地電極4との低抵抗な電気的接続を実現することができる。

【0059】

なお、絶縁膜5の開口に露出した薄膜ガンダイオード素子1の上面と接地電極4との電

気的接続は、薄膜ガンダイオード素子1の直径が例えば40μm以上であれば、ワイヤボンディングによって行なうことも可能である。

【0060】

この場合は、フォトリソグラフィや蒸着等の薄膜プロセスが終了した後にワイヤボンディングを行なうこととなり、発振周波数の微調整をボンディングワイヤの長さや太さで行なうことが可能となる。

【0061】

なお、本発明は以上の実施の形態の例に限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の変更を行なうことは何ら差し支えない。

【0062】

例えば、薄膜ガンダイオード素子1の形状は、以上の例では円柱状としたが、いわゆるメサ形状であってもよく、さらに上方から見たときの形状が円形でなく、四角形状の形状であってもよい。薄膜ガンダイオード素子1がメサ形状の場合は、いわゆるウェットエッチングよって作製することが可能であり、高価な真空装置を必要とせず、生産コストを低く抑えることが可能となる。また、上方から見たときの形状が円形でなく、四角形状の形状の場合は、上方から見たときの面積に対する周囲の長さが長くなることにより、薄膜ガンダイオード素子からの放熱性を向上させることができるものとなる。

【符号の説明】

【0063】

1・・・薄膜ガンダイオード素子

2・・・誘電体基板

3・・・信号電極

4・・・接地電極

5・・・絶縁膜

6・・・配線層

7・・・単結晶半導体基板

8・・・選択除去層

【特許請求の範囲】

【請求項1】

誘電体基板の上面に共振器が形成された共振器基板と、

前記共振器基板上に搭載され、第1のn+型層、n型層および第2のn+型層を順次積層した半導体層から成るガンダイオード素子と、を有し、

前記半導体層の最上層に位置する前記第2のn+型層の上面を露出させたことを特徴とするミリ波発振器。

【請求項2】

前記第2のn+型半導体層の上面の露出箇所に、金属層をさらに設けたことを特徴とする請求項1記載のミリ波発信器。

【請求項3】

前記金属層は、前記第2のn+型半導体層の上面全体に設けられたこと特徴とする請求項2記載のミリ波発信器。

【請求項4】

前記第2のn+型半導体層が、円柱状であることを特徴とする請求項1〜3のいずれかに記載のミリ波発信器。

【請求項5】

前記第2のn+型半導体層の側面に、絶縁層をさらに有することを特徴とする請求項4記載のミリ波発信器。

【請求項1】

誘電体基板の上面に共振器が形成された共振器基板と、

前記共振器基板上に搭載され、第1のn+型層、n型層および第2のn+型層を順次積層した半導体層から成るガンダイオード素子と、を有し、

前記半導体層の最上層に位置する前記第2のn+型層の上面を露出させたことを特徴とするミリ波発振器。

【請求項2】

前記第2のn+型半導体層の上面の露出箇所に、金属層をさらに設けたことを特徴とする請求項1記載のミリ波発信器。

【請求項3】

前記金属層は、前記第2のn+型半導体層の上面全体に設けられたこと特徴とする請求項2記載のミリ波発信器。

【請求項4】

前記第2のn+型半導体層が、円柱状であることを特徴とする請求項1〜3のいずれかに記載のミリ波発信器。

【請求項5】

前記第2のn+型半導体層の側面に、絶縁層をさらに有することを特徴とする請求項4記載のミリ波発信器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2010−153892(P2010−153892A)

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願番号】特願2010−30057(P2010−30057)

【出願日】平成22年2月15日(2010.2.15)

【分割の表示】特願2003−151689(P2003−151689)の分割

【原出願日】平成15年5月28日(2003.5.28)

【出願人】(000006633)京セラ株式会社 (13,660)

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願日】平成22年2月15日(2010.2.15)

【分割の表示】特願2003−151689(P2003−151689)の分割

【原出願日】平成15年5月28日(2003.5.28)

【出願人】(000006633)京セラ株式会社 (13,660)

[ Back to top ]