ムラ糸の製造方法

【課題】 特別な精紡機を必要とせず、通常の紡績機械で製造でき、自然な感じのムラを持ったムラ糸の製造方法を提供する。

【解決手段】 コーマー落綿などの短い繊維を多く含む原綿をリカバリーフィーダ10に投入し、これからカード20に供給してカードスライバaを形成する。このカードスライバaを2本揃えて直接粗紡機30に供給して粗糸bを形成する。この粗糸bを2本揃えて精紡機40に供給して精紡糸cを形成する。原綿には多くの短い繊維があり、また、繊維の平行度の悪いカードスライバを直接粗紡機に供給するので、精紡糸に自然な感じのムラが形成される。

【解決手段】 コーマー落綿などの短い繊維を多く含む原綿をリカバリーフィーダ10に投入し、これからカード20に供給してカードスライバaを形成する。このカードスライバaを2本揃えて直接粗紡機30に供給して粗糸bを形成する。この粗糸bを2本揃えて精紡機40に供給して精紡糸cを形成する。原綿には多くの短い繊維があり、また、繊維の平行度の悪いカードスライバを直接粗紡機に供給するので、精紡糸に自然な感じのムラが形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は精紡糸の製造方法に関し、特に、ムラ糸を製造する方法に関する。

【背景技術】

【0002】

自然な太細ムラのある糸は、手作りの風合と外観とを持つ糸として市場で人気がある。従来、このムラのある糸の製造方法としては種々の方法が検討されてきた。例えば、精紡機のドラフトパートにおけるバックローラを変速自在なサーボモータと直結させ、コンピュータ等の出力によってバックローラの回転運動を紡出中に適宜変化させる方法がある。これによりドラフト倍率を変化させ、太糸部分と細糸部分がランダムに混在する精紡糸を製造することができる。

【0003】

また、特許文献1(特開昭63−112739号)では、リング精紡機におけるドラフトローラのうちミドルローラを可変速モータにより独立して駆動させ、ランダムな時間間隔で増減速させてムラ糸を得る方法が開示されている。この方法によると、撚数及び糸の番手(糸の太さ)は一定であるが、20〜80cm周期の糸ムラを作ることができる。

【0004】

しかしながら、これらの精紡糸は、ムラの周期が長く、人工的なムラ糸となり、自然な感じが乏しく、人に与える快適感は十分なものではない。

【0005】

これに対し、自然なムラを与えるものとして、特許文献2(特開平7−268728号)では、1/fゆらぎのムラを与える精紡機を提案している。ムラを与える方法としては、ドラフトパートを構成するフロントローラ、ミドルローラ、バックローラのいずれかの表面速度を変化させることにしている。

【特許文献1】特開昭63−112739号

【特許文献2】特開平7−268728号

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1,2の方法は、ムラをコントロールするための装置が高額となり、糸の製造コストが高くなる。また、特別な精紡機が必要であり、通常の精紡機では紡糸できない。また、特許文献2の方法は、特許文献1の方法よりも自然な感じに近いが、構成がより複雑になる。フロントローラの速度を変化させる場合は、精紡糸の紡出速度が変化するので、スピンドル回転も併せて変化させることになる。そのため、さらに機構が複雑になる。

【0007】

本発明は、このような実情から考えられたもので、特別な精紡機を必要とせず、通常の紡績機械で製造でき、自然な感じのムラを持ったムラ糸の製造方法を提供しようとするものである。

【課題を解決するための手段】

【0008】

上記の目的を達成するために本発明のムラ糸の製造方法は、短い繊維を多く含む原綿をカードに供給してカードスライバを形成する工程と、該カードスライバを直接粗紡機に供給して粗糸を形成する工程と、該粗糸を精紡機に供給して糸を形成する工程とを有することを特徴としている。

【0009】

短い繊維を多く含む原綿としては、繊維長の短い原綿や、紡績機械の各工程における落綿を使用することができる。特に、コーマー落綿は、夾雑物が少ないことから望ましい。あるいは、通常の原綿にコーマ落綿などの各種の落綿を混入させてもよい。

【0010】

カードスライバから直接粗紡機で粗糸を作る工程では、複数本のカードスライバを合わせてドラフトし、1本の粗糸を作ることにしてもよい。また、粗糸から精紡糸を作る場合も、複数本の粗糸を合わせて1本の精紡糸にすることもできる。

【0011】

上記手段によれば、以下のような作用が得られる。

【0012】

精紡糸は、スライバや粗糸に繰り返しダブリングやドラフトを加えることで作られる。ドラフトとは、表面速度が異なる2対のローラ対の速度の低い方からスライバや粗糸を入れて速度の早い方で引っ張ることをいう。スライバや粗糸がローラ対間を通過することで引っ張られて細くなり、同時に繊維の向きが揃えられていく。このドラフトを繰り返すことで繊維の平行度を上げ、糸にできる太さムラ(以後「糸ムラ」という)を少なくすることができる。また、ドラフトする際に供給側のスライバや粗糸を複数本にして排出側で1本に纏める、いわゆるダブリングをすることで糸の番手の均一化を図ることができる。

【0013】

原綿には、繊維長が30mm程度の長いものから数mm以下の短いものまで様々な長さのものが混合している。このような原綿からなるスライバや粗糸をドラフトすると、長い繊維長の部分はドラフトに応じて整然と移動していくのに対し、短い繊維や平行度の悪い繊維は、ローラ対の間に浮遊して固まって移動する傾向がある。これが、糸に節糸などの糸ムラを作る大きな原因となっている。

【0014】

本発明は、この現象を逆に利用したものである。すなわち、短い繊維を多く含む原綿でカードスライバを作り、これを直接粗紡機に供給してドラフトして軽く撚りを加えてムラのある粗糸を作る。この粗糸を精紡機に供給し、所望の太さになるようにドラフトし、撚りを加えて糸にする。短い繊維を多く含む原綿を使用することから、糸ムラが出来やすくなる。また、カードスライバを練条機に通さない分だけドラフト回数が減少する。そのため、繊維の平行度が下がり、この点からも糸ムラができやすくなる。

【0015】

カードスライバを粗紡機に供給するときと、粗糸を精紡機に供給するときに、複数本を供給するダブリングをすることで、糸が極端に細くなったり、太くなったりするのを防止することができる。

【発明の効果】

【0016】

本発明によれば、従来のムラ糸の製造方法に比べて練条機を通過させていないので、製造工程を単純化することができる。また、ローラの表面速度(回転速度)を変更できるようにした特殊な精紡機が不要となり、通常の精紡機で紡出できる。また、本発明でできる糸ムラは、短い周期のものが多くなり、自然な感じのムラ糸になる、という優れた効果を奏する。

【0017】

原綿の全てを落綿としたり、一部に落綿を使用すると、落綿の価格は原綿より安いので、原料代が非常に安価になり、精紡糸の製造コストを下げることができる。コーマー落綿を使用すると、ゴミや夾雑物が少ないので、混打綿機を使用する必要がなくなり、工程が簡略化できる。粗紡機で複数のカードスライバから1本の粗糸を形成したり、精紡機で複数の粗糸から1本の精紡糸を紡出することにすると、精紡糸の番手変動率を低くすることができ、糸の太い、細いのバラツキを減少させることができる。

【0018】

カードがスライバ重量調節機能を有していると、同じく、精紡糸の番手変動率を低くすることができ、糸の太い、細いのバラツキを減少させることができる。

【0019】

リカバリーフィーダを使用することで、小ロットの生産が可能になる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施の形態を添付図面を参照して説明する。

【0021】

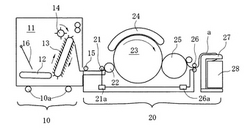

図1から図3は、本発明のムラ糸製造の工程を示す図である。図1はリカバリーフィーダとカードとを連結した図で、原綿を投入してカードスライバを形成する工程である。リカバリーフィーダ10は、移動用の車輪10aを備え、多数のカードの中のいずれかとの接続や離反が比較的簡単な作業で可能である。

【0022】

原綿としては、実施例ではコーマー落綿を使用した。ただし、原綿はコーマー落綿に限定されず、繊維長の短い低質の原綿や、紡績機械の各工程における落綿や、原綿に各種の落綿を混入させたものを使用することができる。夾雑物の多い原綿を使用する場合は、リカバリーフィーダ10ではなく通常の混打綿機で除塵してからカードに供給するようにしてもよい。混打綿機は、1台で数十台のカードに供給する能力があるので、大量生産に向いている。

【0023】

本発明の実施例のようにコーマー落綿を使用すると、コーマー落綿は、夾雑物が非常に少なく、繊維がきれいであることから、混打綿機を通過させる必要がなく、リカバリーフィーダ10のみでよくなるので、工程が簡素化される。またリカバリーフィーダを使用することでカード1台単位の小ロット生産が可能になる。

【0024】

リカバリーフィーダ10の内部には、ホッパ11があり、ホッパ11には、下部に原綿を搬送するコンベア12がある。コンベア12上に載せられた原綿は図1の右側に送られ、スパイクドラチス13で斜め上方にかき上げられる。スパイクドラチス13の上方には適当な間隔を保ってイブナーローラ14があり、かき上げた原綿の余剰分を掻き落としてホッパ11内に戻す。落とされた原綿はコンベア12で再度スパイクドラチス13に送り込まれ、かき上げられる。ホッパ11内では、このようにして原綿を繰り返しかき回して混合し、均質化を図っている。

【0025】

スパイクドラチス13とイブナーローラ14との間の間隔を変更することで、リカバリーフィーダ10からカード20に供給される綿量が調整される。そして、スパイクドラチス13で斜め上方にかき上げられ、イブナーローラ14で掻き落とされなかった原綿は、スパイクドラチス13の反対側を落下し、ホッパ11の排出ローラ15によりカード20に供給される。ホッパ11の後方には板状のダンパ16があり、その上端を回動軸として揺動自在になっている。この揺動角度によりホッパ11内の原綿の量を検知することができる。

【0026】

リカバリーフィーダ10から出てきた原綿は、カード20のフィードローラ21に供給される。カード20には、テーカーイン22、シリンダ23、フラット24、ドッファ25等があり、これらによって通常のカーディングが行われ、ドッファ25の表面に原綿のウェブが形成される。このウェブはローラコーム等によりドッファ25から掻き取られ、カレンダーローラ26に収束されてカードスライバaとなる。カードスライバaは、コイラ27でケンス28内に収容される。

【0027】

本発明のカード20は、スライバ重量調節機能のついたものが使用されている。すなわち、カレンダーローラ26にカードスライバaの太さを測るセンサ26aを設け、このセンサ26aが計測した数値に基づいて、モータ21aでフィードローラ21の回転速度を調整する構成である。このような構成にすることで、カードスライバaの太さのバラツキをCV%で5%程度に抑えることができる。

【0028】

なお、カードスライバaの太さのバラツキを示すCV%は、カードスライバの5又は6ヤード(約4.5又は5.4m)の長さ当たりの重さを多数個所で秤量し、測定値の平均値と標準偏差値とを算出し、標準偏差値を平均値で割って%で表示したものである。この数値は、糸の番手のバラツキに影響するもので、本発明が目的としている糸ムラとは性質の異なる概念である。

【0029】

図2は粗紡機の1錘部分だけを取り出した要部の斜視図である。粗紡機30は、従来の粗紡機と全く同じもので、その上部にドラフトパートを備えている。ドラフトパートは、トランペット31、バックローラ32、サードローラ33、セカンドローラ34及びフロントローラ35とから構成されている。セカンドローラ34には、エプロン34a,34bが取り付けられている。各ローラは上下の対になっており、上下のローラが圧接することで、スライバ等をニップする。そして、サードローラ33とバックローラ32の間でブレーキドラフトが行われ、セカンドローラ34とフロントローラ35との間では、エプロンによるメインドラフトが行われる。サードローラ33とセカンドローラ34との間は、テンション程度のドラフトとなっている。各ローラのニップ点間の距離は原綿の最大の繊維長より若干長くなっている。以上の構成によって、バックローラ32からフロントローラ35へ進むにつれ、カードスライバaはドラフトを受け、粗糸bとなる。

【0030】

ドラフト工程では、スライバ中の長い繊維は、繊維の先端が次のローラ対のニップ点に達すると、繊維の後端は前のローラ対のニップ点を離れたばかりなので、先端側にある繊維から順次引き抜かれて整然とドラフトされる。一方、長い繊維でも折れ曲がった繊維や短い繊維は、繊維の先端が前のローラ対のニップ点を離れるとまもなく後端も離れ、それからかなりの時間を経てから繊維の先端が次のローラ対のニップ点に達する。したがって、繊維の両端がニップされていない状態が長く続く。この状態にある繊維を浮遊繊維というが、この浮遊繊維は、纏まって移動する傾向がある。そのため、短い繊維が多いスライバー等をドラフトすると、短い繊維の部分が固まって膨らみ、ムラになる。短い繊維の量を適当に調整することによって、所望のムラを作ることができる。このムラは、自然な感じの強いもので、かつ、ムラの周期もローラの表面速度を変更して形成したムラに比べて短い。

【0031】

なお、ドラフトにはバックローラ32、サードローラ33間におけるドラフトのようにローラ間で行われる場合と、セカンドローラ34とフロントローラ35間におけるようにエプロン34a,34bによるドラフトの2通りがある。エプロンドラフトの方が浮遊繊維のコントロールができ、ムラができにくいが、いずれのドラフトであっても、短い繊維は浮遊繊維となり、ムラの原因となる。

【0032】

カードスライバaはバックローラ32からフロントローラ35を通過するまでに、各ローラ間でドラフトされて粗糸bとなってフロントローラから紡出される。粗糸bは、フライヤ36によって緩い撚りを加えられ、同時に木管に巻き取られる。この粗糸bは通常の粗糸に比べてムラの多いものである。

【0033】

図3は、リング精紡機40の1錘部分の要部を示す斜視図である。粗糸bはバックローラ42とミドルローラ43との間でブレーキドラフト作用を受け、ミドルローラ43とフロントローラ44との間でメーンドラフト作用を受け、繊維はフロントローラ44より偏平なリボン状のフリースとして紡出される。

【0034】

一方、高速で回転するスピンドル45、リング46及びリング46上を回転するトラベラ47の作用で発生する加撚作用は、ガイドであるスネールワイヤ48を経てフロントローラ44のフリース紡出部に撚り上がり、リボン状のフリースを加撚して精紡糸cにする。精紡糸cは、スピンドル45に嵌合されスピンドル45と一体で回転するボビン49に巻き取られる。

【0035】

このリング精紡機40によるドラフトの際にも、元の粗糸bを構成する繊維の平行度が低く、かつ、短い繊維が多く含まれているので、浮遊繊維が多くなり、巻き取られた精紡糸cには、周期の短いランダムなムラが多数できている。

【0036】

通常の粗紡機では1本の粗糸は1本のスライバーから形成されるが、本発明の実施例では、図2に示すように、1つのトランペット31に2本のカードスライバaを供給し、1本の粗糸としている。また、通常の精紡機では1本の粗糸から1本の精紡糸を紡出するが、本発明では、2本の粗糸bをトランペット41からバックローラ42に供給し、1本の精紡糸cにしている。

【0037】

このように本発明では粗紡機と精紡機で2本のスライバ又は粗糸を供給していることについて、以下に説明する。通常の紡績方法では、カードスライバaを練条機に2回通す。このとき6〜8本のスライバから1本のスライバにするダブリングも併せて行うので、練条機でのダブリング本数は、6×6から7×8となり、合計で36〜56本となる。このようなダブリングを繰り返すことで、糸の番手変動率、すなわち、糸の太さの変動を小さくすることができる。

【0038】

これに対し、本発明の実施例では、練条機を使用しないので、練条機によるダブリングを行っていない。その代わりとして、2本のカードスライバaを粗紡機30に供給し、1本の粗糸にするダブリングを行っている。また、精紡機に2本の粗糸を供給し、1本の糸としている。したがって、ダブリング本数は合計で2×2=4本となり、従来の練条機を2回通過させる精紡糸に対し、非常に少ない。そのため、番手変動率が大きくなる可能性がある。そこで、本発明では、カード20に、スライバ重量調節機能を設けたものを使用している。カードスライバの重量の変動を小さくすることで、ダブリング本数を少なくしても番手変動率の上昇を抑えることを可能にしている。

【0039】

なお、ダブリング本数は粗紡機、精紡機各2本のダブリングに限定されず、1本でも良いし3本以上のダブリングにすることも可能である。また、カードスライバの太さの変動が少ない場合はダブリング無しにしてもよい。また、いずれの場合でも、スライバ重量調節機能の無いカードを使用することができる。

【0040】

〔紡出例〕

コーマ落綿100%の原綿をリカバリーフィーダ10に投入し、スライバ重量調節機能の付いたカード20を通して200ゲレン/5ヤード(12.96×10―2N/4.575m)の太さのカードスライバaを得た。

【0041】

このカードスライバaを2本揃えて粗紡機30に供給し、200ゲレン/30ヤード(12.96×10―2N/25.45m)の太さの1本の粗糸bとした。粗紡機30におけるドラフトは12倍である。

【0042】

こうして形成された粗糸bを2本揃えてリング精紡機40に供給し、1本の8番手の精紡糸cとした。リング精紡機40におけるドラフトは12.8倍であった。この精紡糸は、規則性のない、短い周期の自然な感じの糸ムラを有するものとなった。

【0043】

上記の実施例では、原綿はコーマ落綿100%としたが、コーマ落綿の混合割合は、50〜100%の範囲で使用可能である。コーマ落綿以外に混入するものは、通常の原綿である。コーマ落綿の割合が50%未満になると、ムラが目立たなくなり、また、コストダウンのメリットが少なくなるからである。

【0044】

コーマ落綿の平均繊維長は通常の原綿の繊維長よりかなり短く、13mm程度である。そのため、細い精紡糸の紡出には不向きで、5〜30番手の太さのものに適している。30番手を越える細い精紡糸は、精紡機における糸切れが増加し、紡出が困難になり、5番手未満の太い精紡糸は、通常のリング精紡機では太すぎて紡出に不適当となるからである。

【図面の簡単な説明】

【0045】

【図1】リカバリーフィーダとカードとを連結した図である。

【図2】粗紡機の1錘部分だけを取り出した要部の斜視図である。

【図3】精紡機の1錘部分の要部を示す斜視図である。

【符号の説明】

【0046】

a カードスライバ

b 粗糸

c 精紡糸

10 リカバリーフィーダ

20 カード

30 粗紡機

40 リング精紡機

【技術分野】

【0001】

本発明は精紡糸の製造方法に関し、特に、ムラ糸を製造する方法に関する。

【背景技術】

【0002】

自然な太細ムラのある糸は、手作りの風合と外観とを持つ糸として市場で人気がある。従来、このムラのある糸の製造方法としては種々の方法が検討されてきた。例えば、精紡機のドラフトパートにおけるバックローラを変速自在なサーボモータと直結させ、コンピュータ等の出力によってバックローラの回転運動を紡出中に適宜変化させる方法がある。これによりドラフト倍率を変化させ、太糸部分と細糸部分がランダムに混在する精紡糸を製造することができる。

【0003】

また、特許文献1(特開昭63−112739号)では、リング精紡機におけるドラフトローラのうちミドルローラを可変速モータにより独立して駆動させ、ランダムな時間間隔で増減速させてムラ糸を得る方法が開示されている。この方法によると、撚数及び糸の番手(糸の太さ)は一定であるが、20〜80cm周期の糸ムラを作ることができる。

【0004】

しかしながら、これらの精紡糸は、ムラの周期が長く、人工的なムラ糸となり、自然な感じが乏しく、人に与える快適感は十分なものではない。

【0005】

これに対し、自然なムラを与えるものとして、特許文献2(特開平7−268728号)では、1/fゆらぎのムラを与える精紡機を提案している。ムラを与える方法としては、ドラフトパートを構成するフロントローラ、ミドルローラ、バックローラのいずれかの表面速度を変化させることにしている。

【特許文献1】特開昭63−112739号

【特許文献2】特開平7−268728号

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1,2の方法は、ムラをコントロールするための装置が高額となり、糸の製造コストが高くなる。また、特別な精紡機が必要であり、通常の精紡機では紡糸できない。また、特許文献2の方法は、特許文献1の方法よりも自然な感じに近いが、構成がより複雑になる。フロントローラの速度を変化させる場合は、精紡糸の紡出速度が変化するので、スピンドル回転も併せて変化させることになる。そのため、さらに機構が複雑になる。

【0007】

本発明は、このような実情から考えられたもので、特別な精紡機を必要とせず、通常の紡績機械で製造でき、自然な感じのムラを持ったムラ糸の製造方法を提供しようとするものである。

【課題を解決するための手段】

【0008】

上記の目的を達成するために本発明のムラ糸の製造方法は、短い繊維を多く含む原綿をカードに供給してカードスライバを形成する工程と、該カードスライバを直接粗紡機に供給して粗糸を形成する工程と、該粗糸を精紡機に供給して糸を形成する工程とを有することを特徴としている。

【0009】

短い繊維を多く含む原綿としては、繊維長の短い原綿や、紡績機械の各工程における落綿を使用することができる。特に、コーマー落綿は、夾雑物が少ないことから望ましい。あるいは、通常の原綿にコーマ落綿などの各種の落綿を混入させてもよい。

【0010】

カードスライバから直接粗紡機で粗糸を作る工程では、複数本のカードスライバを合わせてドラフトし、1本の粗糸を作ることにしてもよい。また、粗糸から精紡糸を作る場合も、複数本の粗糸を合わせて1本の精紡糸にすることもできる。

【0011】

上記手段によれば、以下のような作用が得られる。

【0012】

精紡糸は、スライバや粗糸に繰り返しダブリングやドラフトを加えることで作られる。ドラフトとは、表面速度が異なる2対のローラ対の速度の低い方からスライバや粗糸を入れて速度の早い方で引っ張ることをいう。スライバや粗糸がローラ対間を通過することで引っ張られて細くなり、同時に繊維の向きが揃えられていく。このドラフトを繰り返すことで繊維の平行度を上げ、糸にできる太さムラ(以後「糸ムラ」という)を少なくすることができる。また、ドラフトする際に供給側のスライバや粗糸を複数本にして排出側で1本に纏める、いわゆるダブリングをすることで糸の番手の均一化を図ることができる。

【0013】

原綿には、繊維長が30mm程度の長いものから数mm以下の短いものまで様々な長さのものが混合している。このような原綿からなるスライバや粗糸をドラフトすると、長い繊維長の部分はドラフトに応じて整然と移動していくのに対し、短い繊維や平行度の悪い繊維は、ローラ対の間に浮遊して固まって移動する傾向がある。これが、糸に節糸などの糸ムラを作る大きな原因となっている。

【0014】

本発明は、この現象を逆に利用したものである。すなわち、短い繊維を多く含む原綿でカードスライバを作り、これを直接粗紡機に供給してドラフトして軽く撚りを加えてムラのある粗糸を作る。この粗糸を精紡機に供給し、所望の太さになるようにドラフトし、撚りを加えて糸にする。短い繊維を多く含む原綿を使用することから、糸ムラが出来やすくなる。また、カードスライバを練条機に通さない分だけドラフト回数が減少する。そのため、繊維の平行度が下がり、この点からも糸ムラができやすくなる。

【0015】

カードスライバを粗紡機に供給するときと、粗糸を精紡機に供給するときに、複数本を供給するダブリングをすることで、糸が極端に細くなったり、太くなったりするのを防止することができる。

【発明の効果】

【0016】

本発明によれば、従来のムラ糸の製造方法に比べて練条機を通過させていないので、製造工程を単純化することができる。また、ローラの表面速度(回転速度)を変更できるようにした特殊な精紡機が不要となり、通常の精紡機で紡出できる。また、本発明でできる糸ムラは、短い周期のものが多くなり、自然な感じのムラ糸になる、という優れた効果を奏する。

【0017】

原綿の全てを落綿としたり、一部に落綿を使用すると、落綿の価格は原綿より安いので、原料代が非常に安価になり、精紡糸の製造コストを下げることができる。コーマー落綿を使用すると、ゴミや夾雑物が少ないので、混打綿機を使用する必要がなくなり、工程が簡略化できる。粗紡機で複数のカードスライバから1本の粗糸を形成したり、精紡機で複数の粗糸から1本の精紡糸を紡出することにすると、精紡糸の番手変動率を低くすることができ、糸の太い、細いのバラツキを減少させることができる。

【0018】

カードがスライバ重量調節機能を有していると、同じく、精紡糸の番手変動率を低くすることができ、糸の太い、細いのバラツキを減少させることができる。

【0019】

リカバリーフィーダを使用することで、小ロットの生産が可能になる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施の形態を添付図面を参照して説明する。

【0021】

図1から図3は、本発明のムラ糸製造の工程を示す図である。図1はリカバリーフィーダとカードとを連結した図で、原綿を投入してカードスライバを形成する工程である。リカバリーフィーダ10は、移動用の車輪10aを備え、多数のカードの中のいずれかとの接続や離反が比較的簡単な作業で可能である。

【0022】

原綿としては、実施例ではコーマー落綿を使用した。ただし、原綿はコーマー落綿に限定されず、繊維長の短い低質の原綿や、紡績機械の各工程における落綿や、原綿に各種の落綿を混入させたものを使用することができる。夾雑物の多い原綿を使用する場合は、リカバリーフィーダ10ではなく通常の混打綿機で除塵してからカードに供給するようにしてもよい。混打綿機は、1台で数十台のカードに供給する能力があるので、大量生産に向いている。

【0023】

本発明の実施例のようにコーマー落綿を使用すると、コーマー落綿は、夾雑物が非常に少なく、繊維がきれいであることから、混打綿機を通過させる必要がなく、リカバリーフィーダ10のみでよくなるので、工程が簡素化される。またリカバリーフィーダを使用することでカード1台単位の小ロット生産が可能になる。

【0024】

リカバリーフィーダ10の内部には、ホッパ11があり、ホッパ11には、下部に原綿を搬送するコンベア12がある。コンベア12上に載せられた原綿は図1の右側に送られ、スパイクドラチス13で斜め上方にかき上げられる。スパイクドラチス13の上方には適当な間隔を保ってイブナーローラ14があり、かき上げた原綿の余剰分を掻き落としてホッパ11内に戻す。落とされた原綿はコンベア12で再度スパイクドラチス13に送り込まれ、かき上げられる。ホッパ11内では、このようにして原綿を繰り返しかき回して混合し、均質化を図っている。

【0025】

スパイクドラチス13とイブナーローラ14との間の間隔を変更することで、リカバリーフィーダ10からカード20に供給される綿量が調整される。そして、スパイクドラチス13で斜め上方にかき上げられ、イブナーローラ14で掻き落とされなかった原綿は、スパイクドラチス13の反対側を落下し、ホッパ11の排出ローラ15によりカード20に供給される。ホッパ11の後方には板状のダンパ16があり、その上端を回動軸として揺動自在になっている。この揺動角度によりホッパ11内の原綿の量を検知することができる。

【0026】

リカバリーフィーダ10から出てきた原綿は、カード20のフィードローラ21に供給される。カード20には、テーカーイン22、シリンダ23、フラット24、ドッファ25等があり、これらによって通常のカーディングが行われ、ドッファ25の表面に原綿のウェブが形成される。このウェブはローラコーム等によりドッファ25から掻き取られ、カレンダーローラ26に収束されてカードスライバaとなる。カードスライバaは、コイラ27でケンス28内に収容される。

【0027】

本発明のカード20は、スライバ重量調節機能のついたものが使用されている。すなわち、カレンダーローラ26にカードスライバaの太さを測るセンサ26aを設け、このセンサ26aが計測した数値に基づいて、モータ21aでフィードローラ21の回転速度を調整する構成である。このような構成にすることで、カードスライバaの太さのバラツキをCV%で5%程度に抑えることができる。

【0028】

なお、カードスライバaの太さのバラツキを示すCV%は、カードスライバの5又は6ヤード(約4.5又は5.4m)の長さ当たりの重さを多数個所で秤量し、測定値の平均値と標準偏差値とを算出し、標準偏差値を平均値で割って%で表示したものである。この数値は、糸の番手のバラツキに影響するもので、本発明が目的としている糸ムラとは性質の異なる概念である。

【0029】

図2は粗紡機の1錘部分だけを取り出した要部の斜視図である。粗紡機30は、従来の粗紡機と全く同じもので、その上部にドラフトパートを備えている。ドラフトパートは、トランペット31、バックローラ32、サードローラ33、セカンドローラ34及びフロントローラ35とから構成されている。セカンドローラ34には、エプロン34a,34bが取り付けられている。各ローラは上下の対になっており、上下のローラが圧接することで、スライバ等をニップする。そして、サードローラ33とバックローラ32の間でブレーキドラフトが行われ、セカンドローラ34とフロントローラ35との間では、エプロンによるメインドラフトが行われる。サードローラ33とセカンドローラ34との間は、テンション程度のドラフトとなっている。各ローラのニップ点間の距離は原綿の最大の繊維長より若干長くなっている。以上の構成によって、バックローラ32からフロントローラ35へ進むにつれ、カードスライバaはドラフトを受け、粗糸bとなる。

【0030】

ドラフト工程では、スライバ中の長い繊維は、繊維の先端が次のローラ対のニップ点に達すると、繊維の後端は前のローラ対のニップ点を離れたばかりなので、先端側にある繊維から順次引き抜かれて整然とドラフトされる。一方、長い繊維でも折れ曲がった繊維や短い繊維は、繊維の先端が前のローラ対のニップ点を離れるとまもなく後端も離れ、それからかなりの時間を経てから繊維の先端が次のローラ対のニップ点に達する。したがって、繊維の両端がニップされていない状態が長く続く。この状態にある繊維を浮遊繊維というが、この浮遊繊維は、纏まって移動する傾向がある。そのため、短い繊維が多いスライバー等をドラフトすると、短い繊維の部分が固まって膨らみ、ムラになる。短い繊維の量を適当に調整することによって、所望のムラを作ることができる。このムラは、自然な感じの強いもので、かつ、ムラの周期もローラの表面速度を変更して形成したムラに比べて短い。

【0031】

なお、ドラフトにはバックローラ32、サードローラ33間におけるドラフトのようにローラ間で行われる場合と、セカンドローラ34とフロントローラ35間におけるようにエプロン34a,34bによるドラフトの2通りがある。エプロンドラフトの方が浮遊繊維のコントロールができ、ムラができにくいが、いずれのドラフトであっても、短い繊維は浮遊繊維となり、ムラの原因となる。

【0032】

カードスライバaはバックローラ32からフロントローラ35を通過するまでに、各ローラ間でドラフトされて粗糸bとなってフロントローラから紡出される。粗糸bは、フライヤ36によって緩い撚りを加えられ、同時に木管に巻き取られる。この粗糸bは通常の粗糸に比べてムラの多いものである。

【0033】

図3は、リング精紡機40の1錘部分の要部を示す斜視図である。粗糸bはバックローラ42とミドルローラ43との間でブレーキドラフト作用を受け、ミドルローラ43とフロントローラ44との間でメーンドラフト作用を受け、繊維はフロントローラ44より偏平なリボン状のフリースとして紡出される。

【0034】

一方、高速で回転するスピンドル45、リング46及びリング46上を回転するトラベラ47の作用で発生する加撚作用は、ガイドであるスネールワイヤ48を経てフロントローラ44のフリース紡出部に撚り上がり、リボン状のフリースを加撚して精紡糸cにする。精紡糸cは、スピンドル45に嵌合されスピンドル45と一体で回転するボビン49に巻き取られる。

【0035】

このリング精紡機40によるドラフトの際にも、元の粗糸bを構成する繊維の平行度が低く、かつ、短い繊維が多く含まれているので、浮遊繊維が多くなり、巻き取られた精紡糸cには、周期の短いランダムなムラが多数できている。

【0036】

通常の粗紡機では1本の粗糸は1本のスライバーから形成されるが、本発明の実施例では、図2に示すように、1つのトランペット31に2本のカードスライバaを供給し、1本の粗糸としている。また、通常の精紡機では1本の粗糸から1本の精紡糸を紡出するが、本発明では、2本の粗糸bをトランペット41からバックローラ42に供給し、1本の精紡糸cにしている。

【0037】

このように本発明では粗紡機と精紡機で2本のスライバ又は粗糸を供給していることについて、以下に説明する。通常の紡績方法では、カードスライバaを練条機に2回通す。このとき6〜8本のスライバから1本のスライバにするダブリングも併せて行うので、練条機でのダブリング本数は、6×6から7×8となり、合計で36〜56本となる。このようなダブリングを繰り返すことで、糸の番手変動率、すなわち、糸の太さの変動を小さくすることができる。

【0038】

これに対し、本発明の実施例では、練条機を使用しないので、練条機によるダブリングを行っていない。その代わりとして、2本のカードスライバaを粗紡機30に供給し、1本の粗糸にするダブリングを行っている。また、精紡機に2本の粗糸を供給し、1本の糸としている。したがって、ダブリング本数は合計で2×2=4本となり、従来の練条機を2回通過させる精紡糸に対し、非常に少ない。そのため、番手変動率が大きくなる可能性がある。そこで、本発明では、カード20に、スライバ重量調節機能を設けたものを使用している。カードスライバの重量の変動を小さくすることで、ダブリング本数を少なくしても番手変動率の上昇を抑えることを可能にしている。

【0039】

なお、ダブリング本数は粗紡機、精紡機各2本のダブリングに限定されず、1本でも良いし3本以上のダブリングにすることも可能である。また、カードスライバの太さの変動が少ない場合はダブリング無しにしてもよい。また、いずれの場合でも、スライバ重量調節機能の無いカードを使用することができる。

【0040】

〔紡出例〕

コーマ落綿100%の原綿をリカバリーフィーダ10に投入し、スライバ重量調節機能の付いたカード20を通して200ゲレン/5ヤード(12.96×10―2N/4.575m)の太さのカードスライバaを得た。

【0041】

このカードスライバaを2本揃えて粗紡機30に供給し、200ゲレン/30ヤード(12.96×10―2N/25.45m)の太さの1本の粗糸bとした。粗紡機30におけるドラフトは12倍である。

【0042】

こうして形成された粗糸bを2本揃えてリング精紡機40に供給し、1本の8番手の精紡糸cとした。リング精紡機40におけるドラフトは12.8倍であった。この精紡糸は、規則性のない、短い周期の自然な感じの糸ムラを有するものとなった。

【0043】

上記の実施例では、原綿はコーマ落綿100%としたが、コーマ落綿の混合割合は、50〜100%の範囲で使用可能である。コーマ落綿以外に混入するものは、通常の原綿である。コーマ落綿の割合が50%未満になると、ムラが目立たなくなり、また、コストダウンのメリットが少なくなるからである。

【0044】

コーマ落綿の平均繊維長は通常の原綿の繊維長よりかなり短く、13mm程度である。そのため、細い精紡糸の紡出には不向きで、5〜30番手の太さのものに適している。30番手を越える細い精紡糸は、精紡機における糸切れが増加し、紡出が困難になり、5番手未満の太い精紡糸は、通常のリング精紡機では太すぎて紡出に不適当となるからである。

【図面の簡単な説明】

【0045】

【図1】リカバリーフィーダとカードとを連結した図である。

【図2】粗紡機の1錘部分だけを取り出した要部の斜視図である。

【図3】精紡機の1錘部分の要部を示す斜視図である。

【符号の説明】

【0046】

a カードスライバ

b 粗糸

c 精紡糸

10 リカバリーフィーダ

20 カード

30 粗紡機

40 リング精紡機

【特許請求の範囲】

【請求項1】

短い繊維を多く含む原綿をカードに供給してカードスライバを形成する工程と、該カードスライバを直接粗紡機に供給して粗糸を形成する工程と、該粗糸を精紡機に供給して精紡糸を形成する工程とを有することを特徴とするムラ糸の製造方法。

【請求項2】

前記短い繊維を多く含む原綿が、少なくとも一部に落綿を含むことを特徴とする請求項1に記載のムラ糸の製造方法。

【請求項3】

前記落綿が、コーマーの落綿であることを特徴とする請求項2に記載のムラ糸の製造方法。

【請求項4】

前記カードスライバを直接粗紡機に供給して粗糸を形成する工程が、複数のカードスライバから1本の粗糸を形成することを特徴とする請求項1から3のいずれかに記載のムラ糸の製造方法。

【請求項5】

前記粗糸を精紡機に供給して精紡糸を形成する工程が、複数の粗糸から1本の精紡糸を形成することを特徴とする請求項1から4のいずれかに記載のムラ糸の製造方法。

【請求項6】

前記カードがスライバの太さを調整するスライバ重量調節機能を有していることを特徴とする請求項1から5のいずれかに記載のムラ糸の製造方法。

【請求項7】

短い繊維を多く含む原綿を、カードに着脱自在なリカバリーフィーダからカードに供給することを特徴とする請求項1から6のいずれかに記載のムラ糸の製造方法。

【請求項1】

短い繊維を多く含む原綿をカードに供給してカードスライバを形成する工程と、該カードスライバを直接粗紡機に供給して粗糸を形成する工程と、該粗糸を精紡機に供給して精紡糸を形成する工程とを有することを特徴とするムラ糸の製造方法。

【請求項2】

前記短い繊維を多く含む原綿が、少なくとも一部に落綿を含むことを特徴とする請求項1に記載のムラ糸の製造方法。

【請求項3】

前記落綿が、コーマーの落綿であることを特徴とする請求項2に記載のムラ糸の製造方法。

【請求項4】

前記カードスライバを直接粗紡機に供給して粗糸を形成する工程が、複数のカードスライバから1本の粗糸を形成することを特徴とする請求項1から3のいずれかに記載のムラ糸の製造方法。

【請求項5】

前記粗糸を精紡機に供給して精紡糸を形成する工程が、複数の粗糸から1本の精紡糸を形成することを特徴とする請求項1から4のいずれかに記載のムラ糸の製造方法。

【請求項6】

前記カードがスライバの太さを調整するスライバ重量調節機能を有していることを特徴とする請求項1から5のいずれかに記載のムラ糸の製造方法。

【請求項7】

短い繊維を多く含む原綿を、カードに着脱自在なリカバリーフィーダからカードに供給することを特徴とする請求項1から6のいずれかに記載のムラ糸の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−225814(P2006−225814A)

【公開日】平成18年8月31日(2006.8.31)

【国際特許分類】

【出願番号】特願2005−43538(P2005−43538)

【出願日】平成17年2月21日(2005.2.21)

【出願人】(000004374)日清紡績株式会社 (370)

【Fターム(参考)】

【公開日】平成18年8月31日(2006.8.31)

【国際特許分類】

【出願日】平成17年2月21日(2005.2.21)

【出願人】(000004374)日清紡績株式会社 (370)

【Fターム(参考)】

[ Back to top ]