メス接子およびメス接子の製造方法

【課題】オス接子を傷つけることなく、接触による通電性能も容易に確保できるメス接子およびメス接子の製造方法を提供する。

【解決手段】メス接子1の一方の端部は、オス接子挿入孔3を有する筒部2となっている。筒部2では、すり割り部4により外周部が分割されて複数の接子片5が形成される。接子片5のオス接子挿入孔3側の角部6は面取りされ、曲面状となっている。各接子片5は、先端部をオス接子挿入孔3の内側に向けて傾斜し、これによりオス接子挿入孔3の径は奥部(R1)から先端部(R2)に向かうにつれ小さくなる。メス接子1は、導電材料20として、析出硬化型銅合金を時効硬化処理したものを用いて形成され、角部6は、ポンチ30を用いた冷間鍛造の後方押出し加工により成形される。

【解決手段】メス接子1の一方の端部は、オス接子挿入孔3を有する筒部2となっている。筒部2では、すり割り部4により外周部が分割されて複数の接子片5が形成される。接子片5のオス接子挿入孔3側の角部6は面取りされ、曲面状となっている。各接子片5は、先端部をオス接子挿入孔3の内側に向けて傾斜し、これによりオス接子挿入孔3の径は奥部(R1)から先端部(R2)に向かうにつれ小さくなる。メス接子1は、導電材料20として、析出硬化型銅合金を時効硬化処理したものを用いて形成され、角部6は、ポンチ30を用いた冷間鍛造の後方押出し加工により成形される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、メス接子およびメス接子の製造方法に関し、特に、電気自動車の充電ケーブル用接子などに使用される細径のメス接子として好適に用いられるメス接子、およびメス接子の製造方法に関する。

【背景技術】

【0002】

電気自動車の充電ケーブルなど、電力ケーブルを着脱容易に接続する接続用電気部品などに使われる導電部品として、円柱形棒状の凸型成型品(オス接子)と中空円筒状の凹型成型品(メス接子)の嵌合組合せによるものが知られている。

【0003】

メス接子の一つにチューリップコンタクト方式と呼ばれるものがある。図7はチューリップコンタクト方式のメス接子200の側面を示す図である。図7に示すメス接子200は、導電材料の一方の端部を、奥部から先端部まで同じ径のオス接子挿入孔110を有する筒状に成形し、その外周部をすり割り部(スリット)140で複数の接子片150に分割したものである。このようなメス接子200では、必要に応じて、オス接子挿入孔110に挿入されるオス接子への接触圧力を確保するため、接子片150の外周部に図示しないコイルスプリングやロールスプリングが装着される。このようなメス接子の例が、特許文献1に記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−083317号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

図8は、メス接子200の正面を示す図である。正面はオス接子が挿入される面を指すものとする。

メス接子200において、オス接子挿入孔110およびすり割り部140は切削加工により成形される。これにより、接子片150の角部は鋭く成形され、またかえり(バリ)151が生じる。オス接子挿入孔110側のかえり151は、挿入されたオス接子を傷つける要因となる。また細径のメス接子の場合、かえり151がオス接子への接触圧力を弱め均一な接触圧力発生の支障となり、通電性能の観点から問題となる。加えて、特に細径のメス接子の場合には、オス接子挿入孔110側に生じたかえり151の除去は機械化できず手加工によるしかなく難しい。

【0006】

本発明は、このような問題点に鑑みてなされたもので、オス接子を傷つけることなく、接触による通電性能も容易に確保できるメス接子およびメス接子の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

前述した目的を達成するための第1の発明は、オス接子の挿入孔を有する筒部の外周部がすり割り部により複数の接子片に分割されたメス接子であって、前記挿入孔に面する前記接子片の角部が面取りされた形状となっていることを特徴とするメス接子である。

【0008】

かかる構成により、メス接子の接子片の、オス接子挿入孔側の角部が面取りされた形状なので、角部のかえり(バリ)により、挿入孔に挿入されたオス接子が傷ついたり、接子片による接触応力が弱まり均一な接触応力発生が妨げられることを防ぐことができる。

【0009】

前記挿入孔の径は、奥部から先端部に向かうにつれ小さくなることが望ましい。また、前記接子片は、先端部を前記挿入孔の内側に向けて傾斜することが望ましい。

【0010】

かかる構成により、接子片のばね性が向上するのでオス接子への接触圧力が高まる。

【0011】

前述した目的を達成するための第2の発明は、オス接子の挿入孔を有する筒部の外周部がすり割り部により複数の接子片に分割されたメス接子の製造方法であって、前記オス接子の挿入孔、および、前記すり割り部の少なくとも内側の一部に対応する断面形状を有する成形工具を用いて、冷間鍛造により導電材料を加工することにより、前記オス接子の挿入孔、および、前記すり割り部の少なくとも内側の一部が形成された鍛造品を得る工程を有することを特徴とするメス接子の製造方法である。

【0012】

かかる構成により、接子片のオス接子挿入孔側の角部が、成形工具を用いてこれに対応する形状に成形されるので、面取りされた形状の角部が容易に成形でき、かえり(バリ)が発生することもなく、かえりを除去する工程を省略できる。また、すり割り部を形成して個々の接子片に分離した際に、冷間鍛造による導電材料の加工時の成形歪が解放されて接子片が内側へ傾斜することも期待できる。これによりこのような接子片が内側に傾けば、接子片のばね性によるオス接子への接触圧力を高めることができ、コイルスプリングやロールスプリングの装着も省略することが可能になる。これらは、メス接子の製造工程全体の省力化に寄与し、量産性の点でも優れたものとなる。

【0013】

さらに、第2の発明のメス接子の製造方法は、前記鍛造品の外周部を除去して前記接子片を成形する工程を更に有することが望ましい。

【0014】

かかる構成により、すり割り部で分割された接子片を容易に形成することができる。外周部の除去時にはかえり等が発生するが、外周部であるため容易に除去できる。

【0015】

また、前記導電材料は、前記成形工具を用いた後方押出し法により加工されることが望ましい。

【0016】

かかる製造方法によれば、接子片をすり割り部で分割した際に、接子片が内側へ傾斜するので、他の方法に比較して、オス接子への接触圧力が高いメス接子を製造しやすい利点がある。

【0017】

また、前記導電材料としては、析出硬化型銅合金を時効硬化処理したものを用いることが望ましい。

【0018】

かかる構成により、高い導電率とばね性を有するメス接子を得ることが可能になる。また、時効硬化処理により硬くした銅合金を用いるので、細径のメス接子を製造する場合であっても、接子片が千切れたりすることがなく容易に成形できる。

【0019】

また、前記鍛造品の外周部を除去する際は、前記鍛造品に形成されたオス接子の挿入孔に、前記挿入孔と同等の径を有する心材を挿入しておくことが望ましい。

【0020】

かかる構成により、外周部を除去する際に、接子片の内側への傾斜を一時防止することができ、外周部の除去作業を容易に行うことができる。

【発明の効果】

【0021】

本発明によれば、オス接子を傷つけることなく、接触による通電性能も容易に確保できるメス接子およびメス接子の製造方法を提供できる。

【図面の簡単な説明】

【0022】

【図1】メス接子1について示す図

【図2】接子片5のオス接子挿入孔3側の角部6を拡大して示す図

【図3】メス接子1の製造方法について示す図

【図4】導電材料20の後方押出し加工について示す図

【図5】メス接子1の製造方法について示す図

【図6】導電材料50の後方押出し加工について示す図

【図7】メス接子200について示す図

【図8】メス接子200の正面について示す図

【発明を実施するための形態】

【0023】

[第1の実施形態]

まず、図1から図4を参照して、本発明の第1の実施形態について詳細に説明する。

【0024】

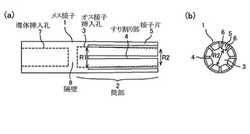

まず、本実施形態のメス接子1について、図1を参照しながら説明する。図1(a)はメス接子1の側面を示す図、図1(b)はメス接子1の正面を示す図である。本実施形態のメス接子1は、電気自動車の充電ケーブル用接子などに用いることができる細径の接子である。

【0025】

図1(a)、(b)に示すように、メス接子1の一方の端部は、図示しないオス接子を挿入するオス接子挿入孔3を有する筒部2となっている。筒部2では、すり割り部4(スリット)により外周部が分割されて複数の接子片5が形成される。なお、図示したものは、電気自動車の充電コネクタに用いるメス接子であり、オス接子挿入孔3の径はφ9mm程度で、接子片5が8本設けられている。通常、オス接子挿入孔3がφ3.0〜4.0mmの場合は接子片を6本、オス接子挿入孔3がφ1.50mmの場合は接子片を4本設ける。

【0026】

各接子片5は先端部をオス接子挿入孔3の内側に向けて傾斜し、オス接子挿入孔3の径は奥部(R1)から先端部(R2)に向かうにつれ小さくなる。

【0027】

また、接子片5のオス接子挿入孔3側の角部6は面取りされた形状となっている。図2は接子片5のオス接子挿入孔3側の角部6を拡大して示す図である。面取りされた角部6は曲面となっている。この曲面は、好ましくは、0.1〜5.0mmの曲率半径を有する。

【0028】

なお、メス接子1の他方の端部には、電気ケーブルの導体を挿入し接続する導体挿入孔7が形成される。オス接子挿入孔3と導体挿入孔7は、隔壁9により隔てられる。

【0029】

メス接子1とオス接子を接続する際には、オス接子挿入孔3の先端部の内径R2よりやや大きい径を有するオス接子を、接子片5を押し広げるようにオス接子挿入孔3に挿入する。押し広げられた接子片5はばね性により内側へ戻ろうとするので、メス接子1とオス接子との接触圧力を確保し確実に通電させることができる。

【0030】

メス接子1の材料としては、導電率の観点からはタフピッチ銅、りん脱酸銅、無酸素銅などのいわゆる純銅が選択されるが、バネ性の観点からはバネ用りん青銅、バネ用洋白などの固溶合金が選択される。しかし、この実施形態では、析出硬化型銅合金であるクローム銅を用いた。析出硬化型銅合金は、一旦、銅へ一様に固溶させた添加物を時効硬化により析出させて、銅金属の純度を上げて導電率を上昇させるとともに、その析出物が塑性変形を阻害する効果を利用して材料強度を得る銅合金である。時効硬化処理を施すことにより高い導電率と強度・ばね性、応力緩和特性を得ることができる。

通常、析出硬化型銅合金は時効硬化処理前に機械加工を行うが、本実施形態では、あえて時効硬化処理を行った後に後述する冷間鍛造を行う。

なお、析出硬化型銅合金としては、ベリリウム銅、クローム銅、ジルコニウム銅、コルソン銅などがある。中でも銅にクロームを1%程度添加したクローム銅は導電性もよく、時効硬化処理後に後述する冷間鍛造による成形が可能である。その上、冷間鍛造後の加工硬化により強度も上昇し高いばね性を有するようになるので、本実施形態のメス接子1の導電材料として好適に用いられる。

【0031】

次に、メス接子1の製造方法について、図3等を用いて説明する。図3は、メス接子1の製造方法について示す図である。図3(a)〜(e)は、各加工段階の導電材料20を示す図であり、左図は側面を、右図は正面を示す。

【0032】

メス接子1を製造するには、まず、図3(a)に示すように、円柱状の導電材料20を所定の長さに切断する。すなわち、ヘッダ加工工程の初期段階でコイル状の導電材料を所定の長さに切断し、導電材料20を得る。ここで、20aは、完成品であるメス接子1の筒部2の最大外径である。図3(a)に示すように、導電材料20の径はこの最大外径20aより大きい。

【0033】

次に、ヘッダ加工内の次工程に自動的に導電材料20を供給して冷間鍛造の後方押出し加工により成形する。

図4はこの後方押出し加工について説明する図である。図4(a)〜(d)において、30は加工に用いる成形工具であるポンチであり、40は導電材料20を収容する金型である。

【0034】

図4(a)はポンチ30を導電材料20に押し込む前の状態であり、図4(b)はポンチ30を導電材料20に押し込んだ状態である。図4(c)は図4(a)の線A−Aに沿ったポンチ30の断面図である。また、図4(d)は図4(b)の線B−Bに沿ったポンチ30および導電材料20の断面図である。なお、図4(d)で金型40の図示は省略している。

【0035】

図4(a)に示すように、金型40内に導電材料20を収容し、ポンチ30を導電材料20に押し込む。図4(b)に示すように、導電材料20は、ポンチ30が押し込まれることにより、ポンチ30と金型40の間の間隙をポンチ30の押し込み方向と逆方向に押し出される。

【0036】

図4(c)に示すように、ポンチ30としては、円柱状の本体31の外周面に突出部33を設けたものを用いる。突出部33の突出長さは、突出部33の先端部が、導電材料20の外周より内側かつメス接子1の筒部2の最大外径20aより外側に位置するように定める。また、本体31と突出部33のなす角部35は、前記したメス接子1の接子片5の角部6の形状に対応する曲面になっている。

ポンチ30により押し出された導電材料20の内周部の形状は、図4(d)に示すように、ポンチ30の断面形状に対応するものとなる。

【0037】

このようにして成形された導電材料20を、図3(b)に示す。導電材料20には、ポンチ30で成形されることにより、ポンチ30の本体31の形状に対応するオス接子挿入孔3、および、ポンチ30の突出部33の形状に対応するすり割り部4が成形される。また、角部35に対応する、曲面状に面取りされた角部6も成形される。なお、導電材料20には導体挿入孔7も成形しておく。

【0038】

次に、この導電材料20を旋盤にチャックし、導電材料20の外周部を、メス接子1の筒部2の最大外径20aまで切削加工して、図3(c)の斜線部で示す切削代21を除去する。すなわち、ポンチ30の突出部33で成形された溝(すり割り部4となる箇所)に達する位置まで、図3(c)の形状に加工された導電材料20の外周部を切削除去する。

これにより、図3(d)で示すように、すり割り部4で分割された接子片5がオス接子挿入孔3を囲むように成形される。

【0039】

前記のように、導電材料20の外周部の切削代21を除去すると、図3(e)に示すように、各接子片5は、オス接子挿入孔3の内側へ向かって大きく傾斜する。以上のように導電材料20が加工されて、図1等を用いて説明したメス接子1が成形される。

なお、各接子片5が内側へ向かって傾く現象を、本発明者は、次のように考察している。すなわち、図4に示すように塑性加工する際にポンチ30や金型40に接している導電材料20の内周部と外周部は金属組織の伸びが比較的小さく、これら内外周部の間の中心部は金属組織の伸びが比較的大きい。成形した状態では、内外周部と中心部の残留応力がバランスしているため、傾斜が抑えられているが、導電材料20の外周部(切削代21)を切削除去すると、このバランスが崩れ、外周部による拘束力で圧縮されていた中心部が伸張して接子片5が内側に傾く。また、切削代21を除去すると、接子片5間をブリッジしている部分がなくなり、先端が窄まり易くなることも、前述のように、各接子片5が内側へ傾斜することに寄与している。

【0040】

なお、上記の傾斜は切削代21による拘束がなくなった時点から始まるので、切削加工の妨げとなることも考えられるが、図3(c)の切削加工時に、接子片5の傾斜前のオス接子挿入孔3の径と同等の径を有する心棒をオス接子挿入孔3に挿入することで、接子片5の傾斜を一時防止することができ、切削加工が容易になる。

【0041】

以上説明したように、本実施形態によれば、メス接子1の接子片5の、オス接子挿入孔3側の角部6が面取りされた形状となっている。よって、角部6のかえり(バリ)により、オス接子挿入孔3に挿入されたオス接子が傷ついたり、接子片5による接触応力が弱まり均一な接触応力発生が妨げられることを防ぐことができる。

【0042】

また、本実施形態では接子片5は内側に傾斜しており、オス接子挿入孔3の径が奥部から先端部に向かうにつれ小さくなるので、接子片5のばね性によるオス接子への接触圧力が高まり、メス接子1とオス接子の通電性が向上する。このため、コイルスプリングやロールスプリングを省略することが可能になる。

【0043】

また、メス接子1の製造方法において、接子片5の角部6は、切削加工によらず、成形工具としてポンチ30を用いた冷間鍛造の後方押出し加工を行い、ポンチ30に対応する形状に成形されるので、面取りされた曲面状の角部6が容易に成形でき、かえり(バリ)が発生することもなく、かえりを除去する工程を省略できる。

【0044】

また、外周部を除去してすり割り部4で分割された接子片5を形成した際に、冷間鍛造の後方押出し加工時の残留応力のバランスが崩れることにより接触片5の内側への傾斜が顕著に表れるので、接子片5を内側へ傾斜させるための工程を省力化できる。この傾斜により接子片5のばね性による接触圧力が向上するので、コイルスプリングやロールスプリングの装着も省略することができる。また、外周部の除去時にはかえり等が発生するが、外周部であるため容易に除去できる。これらは、メス接子1の製造工程全体の省力化に寄与し、量産性の点でも優れたものとなる。

なお、冷間鍛造としては、後方押出し加工に代えて前方押出し加工なども用いることができ、この場合、導電材料を収容した金型において、材料の出側の端部に、成形工具としてポンチ30と同様の断面形状を有する心金を配置するなどして加工を行えば、面取りされた曲面状の角部6等を容易に成形することができる。

【0045】

また、この実施形態では、導電材料20として、析出硬化型銅合金であるクローム銅を時効硬化処理したものを用いたので、ばね性と導電性を兼備したメス接子1、すなわちオス接子を挿入した場合の通電性能に優れたメス接子1を得ることができる。また、時効硬化処理により、硬くした銅合金を用いるので、細径のメス接子1を製造する場合であっても、成形時に接子片5が千切れたりするトラブルを防止できる。

一方、時効硬化処理前の銅合金を導電材料20として用いると、その柔らかさから、特に細径のメス接子1の製造時などは冷間鍛造時に接子片5が伸びて千切れやすくなる。また、高い強度や導電性を得るため冷間鍛造後に時効硬化処理すると、製造工程が複雑となるとともに、接子片5の内側への傾斜が期待できなくなる。本実施形態では、上記のように、析出硬化型銅合金を時効硬化処理したものを導電材料20として用いることにより、このような問題を解消している。

【0046】

[第2の実施形態]

次に、本発明の第2の実施形態について説明する。第2の実施形態では、第1の実施形態と異なる方法によりメス接子1を製造する例について説明する。図5は、メス接子1の製造方法について示す図である。図5(a)〜(e)は、各加工段階の導電材料50について示す図であり、左図は側面を、右図は正面を示す。

【0047】

メス接子1を製造する際には、まず、図5(a)に示すように、円柱状の導電材料50を所定の長さに切断する。導電材料50は導電材料20と同様、析出硬化型銅合金を時効硬化処理したものである。ただし、導電材料50の径は、完成品であるメス接子1の筒部2の最大外径20aと同等である。

【0048】

次に、導電材料50の一端を冷間鍛造の後方押出し加工により成形する。

図6は第2の実施形態における後方押出し加工について説明する図である。図6(a)〜(c)において、60はポンチであり、70は金型である。

【0049】

図6(a)はポンチ60を導電材料50に押し込んだ状態を示す図であり、図6(b)は図6(a)の線C−Cに沿ったポンチ60の断面図である。図6(c)は図6(a)の線D−Dに沿ったポンチ60および導電材料50を示す断面図である。図6(c)で金型70の図示は省略している。

【0050】

図6(a)に示すように、ポンチ60を押し込まれた導電材料50は、ポンチ60と金型70の間をポンチ60の押し込み方向と逆方向に押し出される。

図6(b)に示すように、ポンチ60としては、ポンチ30と同様、円柱状の本体61に突出部63を設けたものを用いる。本体61と突出部63のなす角部65の形状も、前記した角部35と同様の形状である。ただし、第2の実施形態では、突出部63の突出長さを、突出部63の先端部が、導電材料50の外周より内側、即ち、メス接子1の筒部2の最大外径20aより内側に位置するように定める。

ポンチ60により押し出された導電材料50の内周部の形状は、図6(c)に示すように、ポンチ60の断面形状に対応するものとなる。

【0051】

このようにして成形された導電材料50を、図5(b)に示す。導電材料50には、ポンチ60で成形されることにより、ポンチ60の本体61の形状に対応するオス接子挿入孔3、および、ポンチ60の突出部63の形状に対応する、すり割り部4の内側の一部である凹部52が成形される。また、ポンチ60の角部65に対応して、接子片5には曲面状に面取りされた角部6も成形される。なお、図3(b)と同じく導電材料50には導体挿入孔7も成形しておく。

【0052】

次に、導電材料50を横型フライス盤にセットし、形成するすり割り部4の幅と同一寸法の厚みを有するカッターにより、凹部52の外側の残部を切削加工して、図5(c)の斜線部で示す切削代51を除去する。

これにより、図5(d)で示すように、すり割り部4で分割された接子片5がオス接子挿入孔3を囲むように成形される。

【0053】

この第2の実施形態では、接子片5間の切削代51を除去すると、この箇所による拘束がなくなるので、図5(e)に示すように、先端が窄まる。すなわち、各接子片5がオス接子挿入孔3の内側へ向かい傾斜する。以上のように導電材料50が加工されて、図1等を用いて説明したメス接子1が形成される。これにより、本実施形態でも、第1の実施形態で説明した製造方法と同様の効果が得られる。

【0054】

以上、添付図を参照しながら、本発明の実施形態を説明したが、本発明の技術的範囲は、前述した実施の形態に左右されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0055】

1………メス接子

2………筒部

3………オス接子挿入孔

4………すり割り部

5………接子片

6………角部

20、50………導電材料

30、60………ポンチ

【技術分野】

【0001】

本発明は、メス接子およびメス接子の製造方法に関し、特に、電気自動車の充電ケーブル用接子などに使用される細径のメス接子として好適に用いられるメス接子、およびメス接子の製造方法に関する。

【背景技術】

【0002】

電気自動車の充電ケーブルなど、電力ケーブルを着脱容易に接続する接続用電気部品などに使われる導電部品として、円柱形棒状の凸型成型品(オス接子)と中空円筒状の凹型成型品(メス接子)の嵌合組合せによるものが知られている。

【0003】

メス接子の一つにチューリップコンタクト方式と呼ばれるものがある。図7はチューリップコンタクト方式のメス接子200の側面を示す図である。図7に示すメス接子200は、導電材料の一方の端部を、奥部から先端部まで同じ径のオス接子挿入孔110を有する筒状に成形し、その外周部をすり割り部(スリット)140で複数の接子片150に分割したものである。このようなメス接子200では、必要に応じて、オス接子挿入孔110に挿入されるオス接子への接触圧力を確保するため、接子片150の外周部に図示しないコイルスプリングやロールスプリングが装着される。このようなメス接子の例が、特許文献1に記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−083317号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

図8は、メス接子200の正面を示す図である。正面はオス接子が挿入される面を指すものとする。

メス接子200において、オス接子挿入孔110およびすり割り部140は切削加工により成形される。これにより、接子片150の角部は鋭く成形され、またかえり(バリ)151が生じる。オス接子挿入孔110側のかえり151は、挿入されたオス接子を傷つける要因となる。また細径のメス接子の場合、かえり151がオス接子への接触圧力を弱め均一な接触圧力発生の支障となり、通電性能の観点から問題となる。加えて、特に細径のメス接子の場合には、オス接子挿入孔110側に生じたかえり151の除去は機械化できず手加工によるしかなく難しい。

【0006】

本発明は、このような問題点に鑑みてなされたもので、オス接子を傷つけることなく、接触による通電性能も容易に確保できるメス接子およびメス接子の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

前述した目的を達成するための第1の発明は、オス接子の挿入孔を有する筒部の外周部がすり割り部により複数の接子片に分割されたメス接子であって、前記挿入孔に面する前記接子片の角部が面取りされた形状となっていることを特徴とするメス接子である。

【0008】

かかる構成により、メス接子の接子片の、オス接子挿入孔側の角部が面取りされた形状なので、角部のかえり(バリ)により、挿入孔に挿入されたオス接子が傷ついたり、接子片による接触応力が弱まり均一な接触応力発生が妨げられることを防ぐことができる。

【0009】

前記挿入孔の径は、奥部から先端部に向かうにつれ小さくなることが望ましい。また、前記接子片は、先端部を前記挿入孔の内側に向けて傾斜することが望ましい。

【0010】

かかる構成により、接子片のばね性が向上するのでオス接子への接触圧力が高まる。

【0011】

前述した目的を達成するための第2の発明は、オス接子の挿入孔を有する筒部の外周部がすり割り部により複数の接子片に分割されたメス接子の製造方法であって、前記オス接子の挿入孔、および、前記すり割り部の少なくとも内側の一部に対応する断面形状を有する成形工具を用いて、冷間鍛造により導電材料を加工することにより、前記オス接子の挿入孔、および、前記すり割り部の少なくとも内側の一部が形成された鍛造品を得る工程を有することを特徴とするメス接子の製造方法である。

【0012】

かかる構成により、接子片のオス接子挿入孔側の角部が、成形工具を用いてこれに対応する形状に成形されるので、面取りされた形状の角部が容易に成形でき、かえり(バリ)が発生することもなく、かえりを除去する工程を省略できる。また、すり割り部を形成して個々の接子片に分離した際に、冷間鍛造による導電材料の加工時の成形歪が解放されて接子片が内側へ傾斜することも期待できる。これによりこのような接子片が内側に傾けば、接子片のばね性によるオス接子への接触圧力を高めることができ、コイルスプリングやロールスプリングの装着も省略することが可能になる。これらは、メス接子の製造工程全体の省力化に寄与し、量産性の点でも優れたものとなる。

【0013】

さらに、第2の発明のメス接子の製造方法は、前記鍛造品の外周部を除去して前記接子片を成形する工程を更に有することが望ましい。

【0014】

かかる構成により、すり割り部で分割された接子片を容易に形成することができる。外周部の除去時にはかえり等が発生するが、外周部であるため容易に除去できる。

【0015】

また、前記導電材料は、前記成形工具を用いた後方押出し法により加工されることが望ましい。

【0016】

かかる製造方法によれば、接子片をすり割り部で分割した際に、接子片が内側へ傾斜するので、他の方法に比較して、オス接子への接触圧力が高いメス接子を製造しやすい利点がある。

【0017】

また、前記導電材料としては、析出硬化型銅合金を時効硬化処理したものを用いることが望ましい。

【0018】

かかる構成により、高い導電率とばね性を有するメス接子を得ることが可能になる。また、時効硬化処理により硬くした銅合金を用いるので、細径のメス接子を製造する場合であっても、接子片が千切れたりすることがなく容易に成形できる。

【0019】

また、前記鍛造品の外周部を除去する際は、前記鍛造品に形成されたオス接子の挿入孔に、前記挿入孔と同等の径を有する心材を挿入しておくことが望ましい。

【0020】

かかる構成により、外周部を除去する際に、接子片の内側への傾斜を一時防止することができ、外周部の除去作業を容易に行うことができる。

【発明の効果】

【0021】

本発明によれば、オス接子を傷つけることなく、接触による通電性能も容易に確保できるメス接子およびメス接子の製造方法を提供できる。

【図面の簡単な説明】

【0022】

【図1】メス接子1について示す図

【図2】接子片5のオス接子挿入孔3側の角部6を拡大して示す図

【図3】メス接子1の製造方法について示す図

【図4】導電材料20の後方押出し加工について示す図

【図5】メス接子1の製造方法について示す図

【図6】導電材料50の後方押出し加工について示す図

【図7】メス接子200について示す図

【図8】メス接子200の正面について示す図

【発明を実施するための形態】

【0023】

[第1の実施形態]

まず、図1から図4を参照して、本発明の第1の実施形態について詳細に説明する。

【0024】

まず、本実施形態のメス接子1について、図1を参照しながら説明する。図1(a)はメス接子1の側面を示す図、図1(b)はメス接子1の正面を示す図である。本実施形態のメス接子1は、電気自動車の充電ケーブル用接子などに用いることができる細径の接子である。

【0025】

図1(a)、(b)に示すように、メス接子1の一方の端部は、図示しないオス接子を挿入するオス接子挿入孔3を有する筒部2となっている。筒部2では、すり割り部4(スリット)により外周部が分割されて複数の接子片5が形成される。なお、図示したものは、電気自動車の充電コネクタに用いるメス接子であり、オス接子挿入孔3の径はφ9mm程度で、接子片5が8本設けられている。通常、オス接子挿入孔3がφ3.0〜4.0mmの場合は接子片を6本、オス接子挿入孔3がφ1.50mmの場合は接子片を4本設ける。

【0026】

各接子片5は先端部をオス接子挿入孔3の内側に向けて傾斜し、オス接子挿入孔3の径は奥部(R1)から先端部(R2)に向かうにつれ小さくなる。

【0027】

また、接子片5のオス接子挿入孔3側の角部6は面取りされた形状となっている。図2は接子片5のオス接子挿入孔3側の角部6を拡大して示す図である。面取りされた角部6は曲面となっている。この曲面は、好ましくは、0.1〜5.0mmの曲率半径を有する。

【0028】

なお、メス接子1の他方の端部には、電気ケーブルの導体を挿入し接続する導体挿入孔7が形成される。オス接子挿入孔3と導体挿入孔7は、隔壁9により隔てられる。

【0029】

メス接子1とオス接子を接続する際には、オス接子挿入孔3の先端部の内径R2よりやや大きい径を有するオス接子を、接子片5を押し広げるようにオス接子挿入孔3に挿入する。押し広げられた接子片5はばね性により内側へ戻ろうとするので、メス接子1とオス接子との接触圧力を確保し確実に通電させることができる。

【0030】

メス接子1の材料としては、導電率の観点からはタフピッチ銅、りん脱酸銅、無酸素銅などのいわゆる純銅が選択されるが、バネ性の観点からはバネ用りん青銅、バネ用洋白などの固溶合金が選択される。しかし、この実施形態では、析出硬化型銅合金であるクローム銅を用いた。析出硬化型銅合金は、一旦、銅へ一様に固溶させた添加物を時効硬化により析出させて、銅金属の純度を上げて導電率を上昇させるとともに、その析出物が塑性変形を阻害する効果を利用して材料強度を得る銅合金である。時効硬化処理を施すことにより高い導電率と強度・ばね性、応力緩和特性を得ることができる。

通常、析出硬化型銅合金は時効硬化処理前に機械加工を行うが、本実施形態では、あえて時効硬化処理を行った後に後述する冷間鍛造を行う。

なお、析出硬化型銅合金としては、ベリリウム銅、クローム銅、ジルコニウム銅、コルソン銅などがある。中でも銅にクロームを1%程度添加したクローム銅は導電性もよく、時効硬化処理後に後述する冷間鍛造による成形が可能である。その上、冷間鍛造後の加工硬化により強度も上昇し高いばね性を有するようになるので、本実施形態のメス接子1の導電材料として好適に用いられる。

【0031】

次に、メス接子1の製造方法について、図3等を用いて説明する。図3は、メス接子1の製造方法について示す図である。図3(a)〜(e)は、各加工段階の導電材料20を示す図であり、左図は側面を、右図は正面を示す。

【0032】

メス接子1を製造するには、まず、図3(a)に示すように、円柱状の導電材料20を所定の長さに切断する。すなわち、ヘッダ加工工程の初期段階でコイル状の導電材料を所定の長さに切断し、導電材料20を得る。ここで、20aは、完成品であるメス接子1の筒部2の最大外径である。図3(a)に示すように、導電材料20の径はこの最大外径20aより大きい。

【0033】

次に、ヘッダ加工内の次工程に自動的に導電材料20を供給して冷間鍛造の後方押出し加工により成形する。

図4はこの後方押出し加工について説明する図である。図4(a)〜(d)において、30は加工に用いる成形工具であるポンチであり、40は導電材料20を収容する金型である。

【0034】

図4(a)はポンチ30を導電材料20に押し込む前の状態であり、図4(b)はポンチ30を導電材料20に押し込んだ状態である。図4(c)は図4(a)の線A−Aに沿ったポンチ30の断面図である。また、図4(d)は図4(b)の線B−Bに沿ったポンチ30および導電材料20の断面図である。なお、図4(d)で金型40の図示は省略している。

【0035】

図4(a)に示すように、金型40内に導電材料20を収容し、ポンチ30を導電材料20に押し込む。図4(b)に示すように、導電材料20は、ポンチ30が押し込まれることにより、ポンチ30と金型40の間の間隙をポンチ30の押し込み方向と逆方向に押し出される。

【0036】

図4(c)に示すように、ポンチ30としては、円柱状の本体31の外周面に突出部33を設けたものを用いる。突出部33の突出長さは、突出部33の先端部が、導電材料20の外周より内側かつメス接子1の筒部2の最大外径20aより外側に位置するように定める。また、本体31と突出部33のなす角部35は、前記したメス接子1の接子片5の角部6の形状に対応する曲面になっている。

ポンチ30により押し出された導電材料20の内周部の形状は、図4(d)に示すように、ポンチ30の断面形状に対応するものとなる。

【0037】

このようにして成形された導電材料20を、図3(b)に示す。導電材料20には、ポンチ30で成形されることにより、ポンチ30の本体31の形状に対応するオス接子挿入孔3、および、ポンチ30の突出部33の形状に対応するすり割り部4が成形される。また、角部35に対応する、曲面状に面取りされた角部6も成形される。なお、導電材料20には導体挿入孔7も成形しておく。

【0038】

次に、この導電材料20を旋盤にチャックし、導電材料20の外周部を、メス接子1の筒部2の最大外径20aまで切削加工して、図3(c)の斜線部で示す切削代21を除去する。すなわち、ポンチ30の突出部33で成形された溝(すり割り部4となる箇所)に達する位置まで、図3(c)の形状に加工された導電材料20の外周部を切削除去する。

これにより、図3(d)で示すように、すり割り部4で分割された接子片5がオス接子挿入孔3を囲むように成形される。

【0039】

前記のように、導電材料20の外周部の切削代21を除去すると、図3(e)に示すように、各接子片5は、オス接子挿入孔3の内側へ向かって大きく傾斜する。以上のように導電材料20が加工されて、図1等を用いて説明したメス接子1が成形される。

なお、各接子片5が内側へ向かって傾く現象を、本発明者は、次のように考察している。すなわち、図4に示すように塑性加工する際にポンチ30や金型40に接している導電材料20の内周部と外周部は金属組織の伸びが比較的小さく、これら内外周部の間の中心部は金属組織の伸びが比較的大きい。成形した状態では、内外周部と中心部の残留応力がバランスしているため、傾斜が抑えられているが、導電材料20の外周部(切削代21)を切削除去すると、このバランスが崩れ、外周部による拘束力で圧縮されていた中心部が伸張して接子片5が内側に傾く。また、切削代21を除去すると、接子片5間をブリッジしている部分がなくなり、先端が窄まり易くなることも、前述のように、各接子片5が内側へ傾斜することに寄与している。

【0040】

なお、上記の傾斜は切削代21による拘束がなくなった時点から始まるので、切削加工の妨げとなることも考えられるが、図3(c)の切削加工時に、接子片5の傾斜前のオス接子挿入孔3の径と同等の径を有する心棒をオス接子挿入孔3に挿入することで、接子片5の傾斜を一時防止することができ、切削加工が容易になる。

【0041】

以上説明したように、本実施形態によれば、メス接子1の接子片5の、オス接子挿入孔3側の角部6が面取りされた形状となっている。よって、角部6のかえり(バリ)により、オス接子挿入孔3に挿入されたオス接子が傷ついたり、接子片5による接触応力が弱まり均一な接触応力発生が妨げられることを防ぐことができる。

【0042】

また、本実施形態では接子片5は内側に傾斜しており、オス接子挿入孔3の径が奥部から先端部に向かうにつれ小さくなるので、接子片5のばね性によるオス接子への接触圧力が高まり、メス接子1とオス接子の通電性が向上する。このため、コイルスプリングやロールスプリングを省略することが可能になる。

【0043】

また、メス接子1の製造方法において、接子片5の角部6は、切削加工によらず、成形工具としてポンチ30を用いた冷間鍛造の後方押出し加工を行い、ポンチ30に対応する形状に成形されるので、面取りされた曲面状の角部6が容易に成形でき、かえり(バリ)が発生することもなく、かえりを除去する工程を省略できる。

【0044】

また、外周部を除去してすり割り部4で分割された接子片5を形成した際に、冷間鍛造の後方押出し加工時の残留応力のバランスが崩れることにより接触片5の内側への傾斜が顕著に表れるので、接子片5を内側へ傾斜させるための工程を省力化できる。この傾斜により接子片5のばね性による接触圧力が向上するので、コイルスプリングやロールスプリングの装着も省略することができる。また、外周部の除去時にはかえり等が発生するが、外周部であるため容易に除去できる。これらは、メス接子1の製造工程全体の省力化に寄与し、量産性の点でも優れたものとなる。

なお、冷間鍛造としては、後方押出し加工に代えて前方押出し加工なども用いることができ、この場合、導電材料を収容した金型において、材料の出側の端部に、成形工具としてポンチ30と同様の断面形状を有する心金を配置するなどして加工を行えば、面取りされた曲面状の角部6等を容易に成形することができる。

【0045】

また、この実施形態では、導電材料20として、析出硬化型銅合金であるクローム銅を時効硬化処理したものを用いたので、ばね性と導電性を兼備したメス接子1、すなわちオス接子を挿入した場合の通電性能に優れたメス接子1を得ることができる。また、時効硬化処理により、硬くした銅合金を用いるので、細径のメス接子1を製造する場合であっても、成形時に接子片5が千切れたりするトラブルを防止できる。

一方、時効硬化処理前の銅合金を導電材料20として用いると、その柔らかさから、特に細径のメス接子1の製造時などは冷間鍛造時に接子片5が伸びて千切れやすくなる。また、高い強度や導電性を得るため冷間鍛造後に時効硬化処理すると、製造工程が複雑となるとともに、接子片5の内側への傾斜が期待できなくなる。本実施形態では、上記のように、析出硬化型銅合金を時効硬化処理したものを導電材料20として用いることにより、このような問題を解消している。

【0046】

[第2の実施形態]

次に、本発明の第2の実施形態について説明する。第2の実施形態では、第1の実施形態と異なる方法によりメス接子1を製造する例について説明する。図5は、メス接子1の製造方法について示す図である。図5(a)〜(e)は、各加工段階の導電材料50について示す図であり、左図は側面を、右図は正面を示す。

【0047】

メス接子1を製造する際には、まず、図5(a)に示すように、円柱状の導電材料50を所定の長さに切断する。導電材料50は導電材料20と同様、析出硬化型銅合金を時効硬化処理したものである。ただし、導電材料50の径は、完成品であるメス接子1の筒部2の最大外径20aと同等である。

【0048】

次に、導電材料50の一端を冷間鍛造の後方押出し加工により成形する。

図6は第2の実施形態における後方押出し加工について説明する図である。図6(a)〜(c)において、60はポンチであり、70は金型である。

【0049】

図6(a)はポンチ60を導電材料50に押し込んだ状態を示す図であり、図6(b)は図6(a)の線C−Cに沿ったポンチ60の断面図である。図6(c)は図6(a)の線D−Dに沿ったポンチ60および導電材料50を示す断面図である。図6(c)で金型70の図示は省略している。

【0050】

図6(a)に示すように、ポンチ60を押し込まれた導電材料50は、ポンチ60と金型70の間をポンチ60の押し込み方向と逆方向に押し出される。

図6(b)に示すように、ポンチ60としては、ポンチ30と同様、円柱状の本体61に突出部63を設けたものを用いる。本体61と突出部63のなす角部65の形状も、前記した角部35と同様の形状である。ただし、第2の実施形態では、突出部63の突出長さを、突出部63の先端部が、導電材料50の外周より内側、即ち、メス接子1の筒部2の最大外径20aより内側に位置するように定める。

ポンチ60により押し出された導電材料50の内周部の形状は、図6(c)に示すように、ポンチ60の断面形状に対応するものとなる。

【0051】

このようにして成形された導電材料50を、図5(b)に示す。導電材料50には、ポンチ60で成形されることにより、ポンチ60の本体61の形状に対応するオス接子挿入孔3、および、ポンチ60の突出部63の形状に対応する、すり割り部4の内側の一部である凹部52が成形される。また、ポンチ60の角部65に対応して、接子片5には曲面状に面取りされた角部6も成形される。なお、図3(b)と同じく導電材料50には導体挿入孔7も成形しておく。

【0052】

次に、導電材料50を横型フライス盤にセットし、形成するすり割り部4の幅と同一寸法の厚みを有するカッターにより、凹部52の外側の残部を切削加工して、図5(c)の斜線部で示す切削代51を除去する。

これにより、図5(d)で示すように、すり割り部4で分割された接子片5がオス接子挿入孔3を囲むように成形される。

【0053】

この第2の実施形態では、接子片5間の切削代51を除去すると、この箇所による拘束がなくなるので、図5(e)に示すように、先端が窄まる。すなわち、各接子片5がオス接子挿入孔3の内側へ向かい傾斜する。以上のように導電材料50が加工されて、図1等を用いて説明したメス接子1が形成される。これにより、本実施形態でも、第1の実施形態で説明した製造方法と同様の効果が得られる。

【0054】

以上、添付図を参照しながら、本発明の実施形態を説明したが、本発明の技術的範囲は、前述した実施の形態に左右されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0055】

1………メス接子

2………筒部

3………オス接子挿入孔

4………すり割り部

5………接子片

6………角部

20、50………導電材料

30、60………ポンチ

【特許請求の範囲】

【請求項1】

オス接子の挿入孔を有する筒部の外周部がすり割り部により複数の接子片に分割されたメス接子であって、前記挿入孔に面する前記接子片の角部が面取りされた形状となっていることを特徴とするメス接子。

【請求項2】

前記挿入孔の径が、奥部から先端部に向かうにつれ小さくなることを特徴とする請求項1に記載のメス接子。

【請求項3】

前記接子片が、先端部を前記挿入孔の内側に向けて傾斜することを特徴とする請求項1または請求項2に記載のメス接子。

【請求項4】

オス接子の挿入孔を有する筒部の外周部がすり割り部により複数の接子片に分割されたメス接子の製造方法であって、

前記オス接子の挿入孔、および、前記すり割り部の少なくとも内側の一部に対応する断面形状を有する成形工具を用いて、冷間鍛造により導電材料を加工することにより、前記オス接子の挿入孔、および、前記すり割り部の少なくとも内側の一部が形成された鍛造品を得る工程を有することを特徴とするメス接子の製造方法。

【請求項5】

前記鍛造品の外周部を除去して前記接子片を成形する工程を更に有することを特徴とする請求項4に記載のメス接子の製造方法。

【請求項6】

前記導電材料が、前記成形工具を用いた後方押出し法により加工されることを特徴とする請求項4または請求項5に記載のメス接子の製造方法。

【請求項7】

前記導電材料として、析出硬化型銅合金を時効硬化処理したものを用いることを特徴とする請求項4から請求項6のいずれかに記載のメス接子の製造方法。

【請求項8】

前記鍛造品の外周部を除去する際、前記鍛造品に形成されたオス接子の挿入孔に、前記挿入孔と同等の径を有する心材を挿入することを特徴とする請求項5に記載のメス接子の製造方法。

【請求項1】

オス接子の挿入孔を有する筒部の外周部がすり割り部により複数の接子片に分割されたメス接子であって、前記挿入孔に面する前記接子片の角部が面取りされた形状となっていることを特徴とするメス接子。

【請求項2】

前記挿入孔の径が、奥部から先端部に向かうにつれ小さくなることを特徴とする請求項1に記載のメス接子。

【請求項3】

前記接子片が、先端部を前記挿入孔の内側に向けて傾斜することを特徴とする請求項1または請求項2に記載のメス接子。

【請求項4】

オス接子の挿入孔を有する筒部の外周部がすり割り部により複数の接子片に分割されたメス接子の製造方法であって、

前記オス接子の挿入孔、および、前記すり割り部の少なくとも内側の一部に対応する断面形状を有する成形工具を用いて、冷間鍛造により導電材料を加工することにより、前記オス接子の挿入孔、および、前記すり割り部の少なくとも内側の一部が形成された鍛造品を得る工程を有することを特徴とするメス接子の製造方法。

【請求項5】

前記鍛造品の外周部を除去して前記接子片を成形する工程を更に有することを特徴とする請求項4に記載のメス接子の製造方法。

【請求項6】

前記導電材料が、前記成形工具を用いた後方押出し法により加工されることを特徴とする請求項4または請求項5に記載のメス接子の製造方法。

【請求項7】

前記導電材料として、析出硬化型銅合金を時効硬化処理したものを用いることを特徴とする請求項4から請求項6のいずれかに記載のメス接子の製造方法。

【請求項8】

前記鍛造品の外周部を除去する際、前記鍛造品に形成されたオス接子の挿入孔に、前記挿入孔と同等の径を有する心材を挿入することを特徴とする請求項5に記載のメス接子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−221774(P2012−221774A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−86980(P2011−86980)

【出願日】平成23年4月11日(2011.4.11)

【出願人】(591086843)古河電工産業電線株式会社 (40)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月11日(2011.4.11)

【出願人】(591086843)古河電工産業電線株式会社 (40)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

[ Back to top ]