メタクリル酸の晶析装置用スクレーパーユニット、晶析装置および晶析方法

【課題】冷却面での結晶層の成長を効果的に抑制する構造を持つスクレーパーユニット、該ユニットを有す晶析槽内での過飽和度上昇、槽底部への結晶の沈殿を抑制できるメタクリル酸の晶析装置、および該装置を用いたメタクリル酸の晶析方法の提供。

【解決手段】晶析槽の内面に析出した結晶を掻き取るスクレーパーブレード21と、該ブレードを支持するブレード支持部及びアーム連結部を有するスクレーパーブレードホルダー17と、該ホルダーを介し該ブレードを該晶析槽の内面に押し付けるスプリング式押付装置18とを有し、該支持部と該連結部、該支持部と該押付装置及び該押付装置と該アームがそれぞれ可動式に接続されている晶析装置用スクレーパーユニット8を有す晶析装置。

【解決手段】晶析槽の内面に析出した結晶を掻き取るスクレーパーブレード21と、該ブレードを支持するブレード支持部及びアーム連結部を有するスクレーパーブレードホルダー17と、該ホルダーを介し該ブレードを該晶析槽の内面に押し付けるスプリング式押付装置18とを有し、該支持部と該連結部、該支持部と該押付装置及び該押付装置と該アームがそれぞれ可動式に接続されている晶析装置用スクレーパーユニット8を有す晶析装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、メタクリル酸を含む原料から間接冷却晶析によってメタクリル酸を結晶化させ、結晶スラリーを得る晶析装置用スクレーパーユニット、晶析装置および晶析方法に関する。

【背景技術】

【0002】

イソブチレン、第3級ブチルアルコール、メタクロレインまたはイソブチルアルデヒドを分子状酸素で1段又は2段の反応で接触気相酸化に付して得られる生成物中には、目的物のメタクリル酸(沸点161℃/760mmHg、融点15℃)の他に、例えば、ギ酸、酢酸、プロピオン酸、マレイン酸、シトラコン酸、安息香酸、トルイル酸、テレフタル酸等のカルボン酸類や、ホルムアルデヒド、アセトアルデヒド、プロピオンアルデヒド、メタクロレイン、ベンズアルデヒド、トルアルデヒド、フルフラール等のアルデヒド類が副生物として含まれている。これらの不純物の大部分は、抽出や蒸留等の通常の精製手段で分離精製が可能である。しかし、微量に含まれる不純物、例えば、マレイン酸、シトラコン酸及びアルデヒド類を除去することは非常に困難である。特にアルデヒド類は紫外部領域に吸収がみられるため、アルデヒド類が多く残存するメタクリル酸製品には着色が生じる場合がある。このような着色を回避するためには、アルデヒド類の残存量をできる限り低減することが求められる。

【0003】

このような状況下において、蒸留法と比較してより高純度の製品メタクリル酸が得られる晶析法が検討されてきた。

【0004】

特許文献1には、粗製メタクリル酸にメタノール等の第2成分を添加して行う間接冷却晶析法が開示されている。

【0005】

また、特許文献2には、結晶の純度を実質的に低下させず、かつ処理する液に溶解性を有する第3成分を添加した状態で晶析操作を行い、前記晶析槽の内壁面に析出する結晶を掻き取る方法(掻取式間接冷却晶析法)が開示されている。

【0006】

掻取式間接冷却晶析法は、冷却媒体をジャケットまたは冷却エレメント内に通し、間接的に処理液を冷却し晶析させる方法である。この場合、冷却面に結晶が析出するため、伝熱係数が低下する。これを防止するために、冷却内壁面に付着した結晶を晶析操作完了後に、加熱溶解する方法または連続的にスクレーパーなどにより冷却面に付着した結晶を掻き取る方法が採られている。

【0007】

連続的に冷却面に付着した結晶を掻き取る方法には、一般に冷却面とスクレーパーとのクリアランスを確保する固定式と、スクレーパーをスプリングにより冷却面へ押し付ける直接接触式がある。固定式は、クリアランス相当の厚さの結晶層が冷却面に常に付着した状態であるため、伝熱係数がきわめて低くなる傾向があり、用いる晶析槽が非常に大きなものとなる傾向がある。このため、経済的観点から考えると、直接接触式が有利であるが、直接接触式は冷却面における結晶層の成長による伝熱係数の経時的低下やスクレーパーの消耗、破損などが発生する傾向がある。そこで、冷却面での結晶掻取性を向上させるため、特許文献2に記載の方法を用いることがある。

【0008】

ところで、晶析の対象物は異なるが、特許文献3には、固定型、及び直接接触型のスクレーパー構造、及び、スクレーパーアームの形状をアンカー型とすることで、内部に補助撹拌翼を設置できるようにし、槽内の過飽和度上昇や槽底部への結晶の沈殿を抑制出来得る晶析槽の構造が開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第3559523号公報

【特許文献2】特許第3238185号公報

【特許文献3】特開平6−296803号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかし、特許文献1には、間接冷却晶析法に用いる晶析槽の構造に関する具体的な記載はされていない。

【0011】

また、特許文献2に記載の方法を用いても、メタクリル酸の実際の晶析操作においては、長時間連続運転を続けることによって冷却面で結晶層の成長が進行し、伝熱係数の低下とこれに伴う生産性低下が避けられない場合があった。

【0012】

また、掻取式間接冷却晶析法においては、晶析槽内部の結晶懸濁スラリー濃度が高く、かつ晶析槽内での滞在時間が短い方が、装置サイズが小さく済み、経済的であるため、冷却面での冷却を強化せざるを得ない。これが冷却面での結晶層の成長、伝熱係数の低下を促進させるだけでなく、晶析槽内での過飽和度を上げることにつながる傾向があり、母液との分離性の悪い微小結晶発生の原因となる場合がある。更に晶析槽内のスラリー濃度が高くなると、槽底部への結晶の沈殿を誘発する傾向があり、底部からのスラリー抜き出し不良等の原因となる場合がある。

【0013】

これらの現象については、前述の特許文献1や特許文献2には明確な記載はなく、冷却面での結晶層の成長を効果的に抑制するスクレーパー構造や、晶析槽内での過飽和度上昇、槽底部への結晶の沈殿抑制法の開発が求められている。

【0014】

また、特許文献3に開示されている直接接触型のスクレーパー構造は簡易的で、そのスクレーパーをメタクリル酸の晶析に用いると、冷却面における結晶層の成長を効果的に抑制できない場合があった。更に、晶析槽の構造上、槽内に設置できる補助撹拌翼は小さなものに限定されざるを得ず、メタクリル酸の晶析においては、槽底部への結晶の沈殿抑制効果は期待できなかった。

【0015】

本発明は上記事情に鑑みてなされたものであり、冷却面での結晶層の成長を効果的に抑制する構造を持つスクレーパーユニット、晶析槽内での過飽和度上昇、槽底部への結晶の沈殿を抑制できる晶析方法、及び晶析装置を提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明のスクレーパーユニットは、メタクリル酸を含む原料から間接冷却晶析によってメタクリル酸を結晶化させ、結晶スラリーを得る晶析装置において、スクレーパーアームに取り付けられて用いられるスクレーパーユニットであって、晶析槽の内面に析出した結晶を掻き取るスクレーパーブレードと、該スクレーパーブレードを支持するブレード支持部、および該スクレーパーアームに固定されるアーム連結部を有するスクレーパーブレードホルダーと、該ブレード支持部を介して、該スクレーパーブレードを該晶析槽の内面に押し付けるスプリング式押付装置とを具備し、該ブレード支持部と該アーム連結部、該ブレード支持部と該スプリング式押付装置、および該スプリング式押付装置と該スクレーパーアームが、それぞれ可動式に接続されていることを特徴とする。

【0017】

本発明の晶析装置は、メタクリル酸を含む原料から間接冷却晶析によってメタクリル酸を結晶化させ、結晶スラリーを得る晶析装置であって、該晶析装置は、晶析槽として、冷却ジャケットを具備した邪魔板付き円筒形容器と、該円筒形容器を、該円筒形容器の軸方向に貫通するモーター駆動回転軸と、該回転軸を支持し、該円筒形容器の底面に配置される軸受けとを具備し、該円筒形容器の内部に、該円筒形容器の内面に析出した結晶を掻き取る前記スクレーパーユニットと、該回転軸および該スクレーパーユニットの間を繋ぐアンカー状のスクレーパーアームと、該スクレーパーアームに取り付けられ、該スクレーパーアームを補強するリングサポートとを含むことを特徴とする。

【0018】

また、本発明の晶析装置の好ましい形態は、前記アンカー状のスクレーパーアームの下部が、フラットパドル翼部となっており、前記円筒形容器の軸方向における該フラットパドル翼部の長さが、前記回転軸から前記円筒形容器の側面の方向に向かうに従って徐々に短くなることを特徴とする。

【0019】

また、本発明の晶析方法では、前記晶析槽内の単位体積当たりの撹拌所要動力を0.15kW/m3以上0.7kW/m3以下とすることを特徴とする。

【発明の効果】

【0020】

本発明によれば、冷却面での結晶層の成長を効果的に抑制する構造を持つスクレーパーユニット、晶析槽内での過飽和度上昇、槽底部への結晶の沈殿を抑制できる晶析方法、及び晶析装置を提供することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の晶析装置の一実施形態例を示す正面断面図である。

【図2】図1のX―X矢視図である。

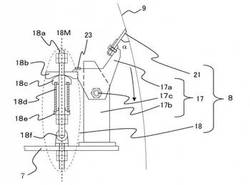

【図3】本発明のスクレーパーユニットの一実施形態例を示す模式図である。

【図4】本発明のスクレーパーユニットの一実施形態例であり、スクレーパーブレードの冷却面への押付状態が変わった状況を説明するための模式図である。

【図5】従来の晶析装置の一例を示す正面断面図である。

【図6】従来のスクレーパーユニットを示す模式図である。

【図7】従来の晶析装置の他の例を示す正面断面図である。

【発明を実施するための形態】

【0022】

本発明者らは、実際の晶析槽での混合状態、および結晶の沈殿状況を調査することにより以下のことを見出した。即ち、従来の方法では、晶析槽内に大きなボルテックスが発生することがあり、それにより槽内スラリーが共回りを起こし、十分な混合が行われていないこと、また槽底部に沈殿した結晶はほとんど動いていないことを見出した。

【0023】

更に本発明者らは、冷却面でのスクレーパーによる掻き取り状況を調査することにより、直接接触式のスクレーパーユニットがスムーズに稼働しない場合があり、それにより冷却面に対するスクレーパーブレードの当たり方が不均一となり、精製した結晶の効率的な掻き取りが行われていないことを見出した。

【0024】

これらの知見に基づき、冷却面での結晶層の成長を効果的に抑制するスクレーパー構造、晶析槽内での過飽和度上昇、槽底部への結晶の沈殿を抑制する手段について検討し、本発明のスクレーパーユニット、晶析方法、および晶析装置を発明した。

【0025】

本発明は、メタクリル酸を含む原料液からメタクリル酸を晶析させるために、晶析槽の壁面を冷媒により間接的に冷却し、内壁面に析出する結晶を掻き取る掻取式間接冷却晶析法に関する。また、冷却面掻き取り機構(スクレーパーユニット)、及びその冷却面掻き取り機構を備えた晶析装置に関する。

【0026】

本発明の晶析装置の一実施形態例について説明する。本発明は、粗製メタクリル酸にメタノール等の第2成分を添加し、晶析槽の内壁面に析出する結晶を掻き取る方法(掻取式間接冷却晶析法)を対象としている。本発明に用いるメタクリル酸を含む原料は、目的物のメタクリル酸の他に、その生成過程で生じるマレイン酸、シトラコン酸およびアルデヒド類等の上述した不純物を含む混合物であることができる。

【0027】

<スクレーパーユニット>

図3に本発明のスクレーパーユニットの一実施形態である直接接触型のスクレーパーユニットを示す。このスクレーパーユニット8は、晶析槽の内面、より具体的には冷却された内面(冷却面9)に析出した結晶を掻き取るスクレーパーブレード21と、可動部17cを有するスクレーパーブレードホルダー17と、スプリング式押付装置18とを有する。スクレーパーユニット8は、スクレーパーアーム7に取り付けられて用いられる。

【0028】

また、このスクレーパーブレードホルダー17は、スクレーパーブレード21を支持するブレード支持部17aと、スクレーパーアーム7に固定されるアーム連結部17bとが可動部17cにて接続された構成となっており、ブレード支持部17aとアーム連結部17bとは可動式に接続されている。

【0029】

具体的には、図3では、ブレード支持部17aは、ボルトとナットを含む可動部17cによってアーム連結部17bに接続されており、ブレード支持部17aは、可動部17cのボルトを軸に回転できる構造となっている。また、スクレーパーブレード21は、ブレード支持部17aに固定されている。

【0030】

さらに、スクレーパーブレードホルダー17のブレード支持部17aとスプリング式押付装置18との接続部18b、およびスプリング式押付装置18とスクレーパーアーム7との接続部18fは、それぞれ可動式となっている。

【0031】

なお、スプリング式押付装置18は、棒状の部材18a、ブレード支持部17aとスプリング式押付装置18との接続部18b、ドーム状の部材18c、押付用スプリング18d、円板状の部材18e、および押付装置18とアーム7との接続部18fを有する。

【0032】

具体的に図3では、接続部18bは、中心軸18Mの方向に棒状の部材18aが貫通し、アーム7側の面に、中心軸18Mに対して軸対称な形状の凹みを有する円板状の部材で構成される。また、接続部18bの中心軸18Mに垂直な方向の一方の端(右端と呼ぶ)は支持部17aに固定されている。接続部18bは中心軸18Mに沿って動かすことができる。さらに、接続部18bの貫通孔内周部と棒状の部材18aの外周部との間にはクリアランスがあるため、棒状の部材18aと接続部18bの交点を中心として、左右に、接続部18bを動かすこともできる。

【0033】

また、スプリング式押付装置18は、中心軸18Mを中心としたらせん状の押付用スプリング18dを有している。押付用スプリング18dは、接続部18bに接して配されるドーム状の部材18cと、ドーム状の部材18cよりさらにアーム7側に設けられる円板状の部材18eとの間を繋いでいる。なお、ドーム状の部材18cは、接続部18b側の面に中心軸18Mに対して軸対称の凸部を有しており、上記棒状の部材18aは、押付用スプリング18dの両端にそれぞれ位置するドーム状部材18cおよび円板状の部材18eを中心軸18M方向に貫通している。

【0034】

押付用スプリング18dの弾性力によりドーム状の部材18cは接続部18bへ押し付けられる。接続部18bは中心軸18Mに沿って上方側へ移動する。支持部17aは可動部17cを回転の中心として時計回りに回転し、結果としてスクレーパーブレード21は冷却面9へ押し付けられる。なお、押し付けの強度は円板状の部材18e下部のダブルナットの締め付け位置によって容易に調節できる。具体的には、円板状の部材18e下部のダブルナットをより上方へ絞め込めば、押付用スプリング18は押し縮められる方向となり、押し付け力は増加する。ダブルナットをより下方へ緩めれば、逆に押し付け力は減少する。

【0035】

また、上記棒状の部材18aは、紙面垂直方向に軸を有する円柱形状の部材を含む接続部18fに連結されており、この接続部18fは、スクレーパーアーム7に固定されている。押付装置18は、スクレーパーアーム7に接続された状態で、上記円柱形状の部材を軸にして動くことができる。

【0036】

このように、ブレード支持部17aとアーム連結部17b、ブレード支持部17aとスプリング式押付装置18、およびスプリング式押付装置18とスクレーパーアーム7は、それぞれ可動式に接続されている。

【0037】

具体的には、ブレード21の動きに応じて支持部17aが動き、かつ支持部17aの動きに応じてブレード21が動くように支持部17aとアーム連結部17bとは接続されている。さらに、支持部17aの動きに応じて押付装置18が動き、かつ押付装置18の動きに応じて支持部17aが動くように、支持部17aと押付装置18、および押付装置18とアーム7がそれぞれ接続されている。

【0038】

具体例として、スクレーパーユニット8を用いて、図3の矢印で示す方向(回転軸5の回転方向と一致する)に掻き取りを行っている際に、冷却面9に凸部があり、スクレーパーブレード21が、冷却面9から離れる方向に動いた場合について以下説明する。このブレード21の動きに応じてブレード支持部17aは可動部17cのボルトを軸として反時計回りに回転する。そして、ブレード支持部17aの動きに連動して、接続部18bは中心軸18Mに沿って下側へ移動し、ドーム状の部材18cへ押し付けられる。これに伴い、ドーム状の部材18cも下側へ移動し、らせん状の押し付け用スプリング18dは押し縮められる。押し縮められたスプリング18は弾性力でドーム状の部材18cを接続部18bへ押し付ける。これに伴い、接続部18bは中心軸18Mに沿って上側へ移動する。

【0039】

そして、その動きに連動して、スクレーパーブレードホルダー17のブレード支持部17aが接続部17cを軸として、時計回りに回転し、スクレーパーブレード21が冷却面9に押し付けられる。その際、ストッパー23により、スクレーパーブレードホルダー17のブレード支持部17aの可動域を特定の範囲とすることもできる。これにより、後述するスクレーパーブレード21と冷却面9との接触角度αが90度以上となることを抑制することも可能である。

【0040】

また、例えば、冷却面9に凹部があり、スクレーパーブレード21が冷却面9に近づく方向に動いた場合についても、同様にして説明することができる。

【0041】

ここで、スプリング式押付装置18の構造上のポイントとして、可動式の接続部が18bと18fと2か所存在することが挙げられる。冷却面9の状況により、スクレーパーブレード21は移動する。結果として、ブレード支持部17aは可動部17cを中心として回転し、これに伴い、接続部18bも移動する。ブレード支持部17aは回転するので、接続部18bは実際は、上下方向だけではなく、左右方向にも大きく移動することになる。この動きを接続部18fによって吸収することができる。

【0042】

また、前述のとおり、接続部18bの貫通孔内周部と棒状の部材18aの外周部との間にはクリアランスがあるため、棒状の部材18aと接続部18bの交点を中心として、左右に、接続部18bを動かすこともできる。これにより、接続部18fのみでは吸収しきれない微妙な動きを吸収することができ、よりスムーズな動きが可能となる。結果、冷却面9にイレギュラーな凹凸が発生し、スクレーパーブレード21が大きく移動した場合でも、追随した回復動作が素早く行われるため、冷却面9の掻き取り動作が途切れることがない。したがって、このような構造とすることで、図6に示される従来型のスクレーパーユニットと比較して、冷却面9に凹凸が生じていてもスクレーパーブレード21の当たり方が均一となり、より効率的な掻き取りが行える。

【0043】

図6に示す従来のスクレーパーユニットは、スクレーパーアーム7と、スクレーパーブレード21とが可動式の接続部25において直接接続されている。なお、符号24は、スクレーパーブレード21を冷却面9に押し付ける、板状の押付用スプリングを表す。

【0044】

更に、図4に示すように、スクレーパーブレード21が摩耗して短くなった状況においても、スクレーパーブレードホルダー17の可動部17c、スクレーパーブレードホルダー17とスプリング式押付装置18との可動式の接続部18b、及びスプリング式押付装置18とスクレーパーアーム7との可動式の接続部18fの可動変位が適切に調整される。即ち、ブレード21の摩耗に応じて、スプリング押付装置およびブレード支持部が適切な位置に動くことにより、ブレード21が摩耗していないときと同様にブレード21が冷却面9に接触することができるため、効率的な掻き取りが行える。結果、冷却面9での結晶層の成長を効果的に抑制することができる。

【0045】

また、本発明においては、図3に示すように、掻き取り方向(図3の矢印の方向)に対するスクレーパーブレード21と冷却面9との接触角度αを90°よりも小さくすることが好ましい。90°よりも小さければ、万が一、比較的固い結晶であるメタクリル酸が冷却面9に固着していた場合でも、スクレーパーブレードの引っかかりが容易に抑制され、冷却面9を傷つけることを容易に防ぐことができる。なお、冷却面9とは、晶析槽である円筒形容器の内壁面のうちの冷却ジャケットにより冷却された面を意味し、間接冷却晶析においては、この面に結晶が析出する。

【0046】

図6に示す従来型のスクレーパーユニットでは、接触角度αが90°よりも大きく、冷却面にメタクリル酸が固着していた場合、接触角度αが90°よりも小さい場合と比較して、スクレーパーブレードが引っ掛かり、冷却面を大きく傷つける恐れが大きい。

【0047】

また、接触角度αを90°とすることもできるが、この場合、スクレーパーブレードを冷却面9へ押し付けることができないため、スクレーパーブレードの摩耗が進むにつれ、冷却面9の表面を直接掻き取ることができなくなる。したがって、接触角度αが90°の場合は、本発明のような直接接触型ではなくクリアランスを確保する固定型を取らざるを得ない。結果として、掻き取れる範囲まで冷却面9の表面に結晶を成長させることになり、伝熱的に不利となる。

【0048】

ところで、図6に示す従来型のスクレーパーユニットにおいて、スクレーパーユニットの回転方向を逆とし、接触角度αを90°以下とする方法も考えられる。しかし板状の押付スプリング24は、元来スクレーパーブレード21の先端を冷却面9表面に接触させることを目的としたガイドの役割しか持たないため、冷却面9に付着する結晶を掻き取るのに必要な押し付け圧を得ることは困難である。さらに、押し付け圧を強化するために板状の押付スプリング24の厚みを増したり、複数枚重ねて設置したりすることも可能であるが、本発明における円板状の部材18e下部のダブルナット絞め込みによる方法と比較して、微調整や場所ごとの押し付け圧変更が非常に困難であり、冷却面9の効率的な掻き取りは不可能である。

【0049】

以下に、スクレーパーユニットを構成する各部材について詳しく説明する。

【0050】

(スクレーパーブレード)

スクレーパーブレード21は、冷却面9に析出した結晶を直接掻き取り、冷却面9表面への結晶のスケーリングを抑制する部材である。

【0051】

スクレーパーブレードの材質は適宜選択できるが、具体的にはPTFE(Polytetrafluoroethylene)、PFA(Perfluoroalkoxyalkane)等のフッ素系樹脂、PEEK(Polyether ether ketone)、PA6(Polyamide6、6ナイロン)等が挙げられる。耐摩耗性と強靭性、伝熱面9を傷つけにくいという柔軟性の観点から、特にPA6(Polyamide6、6ナイロン)とすることが好ましい。

【0052】

(スクレーパーブレードホルダー)

スクレーパーブレードホルダー17は、スクレーパーブレード21を保持し、スプリング式押付装置18の押し付け力をスクレーパーブレード21へ伝達する役割を持つ部材である。また、スクレーパーブレードホルダー17は、上述したようにブレード支持部17a、アーム連結部17bおよび可動部17cを有する。

【0053】

ブレード支持部17aは、スクレーパーブレード21を直接支持し、可動部18bを介してスプリング式押付装置18と結合されている部材である。ブレード支持部17aにはストッパー23が設置されている。ストッパー23がアーム連結部17bと接触することでスプリング式押付装置18によるスクレーパーブレード21の可動域を一定の範囲とすることができる。これにより、冷却面9に凹凸があった場合でも、必要以上にスクレーパーブレード21を押し込むことがなく、冷却面9に対するスクレーパーブレード21のかじりや衝突によるスクレーパーユニット8、冷却面9の破損を防止することができる。

【0054】

アーム連結部17bは、スクレーパーアーム7に固定され、スクレーパーブレード支持部17aと、スクレーパーアーム7との間を繋ぐ部材で、スクレーパーブレード支持部17aとは可動部17cを介して結合されている。

【0055】

(スプリング式押付装置)

スプリング式押付装置18は、押付用スプリング18dの弾性力を用い、スクレーパーブレードホルダー17を介しスクレーパーブレード21を冷却面9へ押し付ける装置であり、スクレーパーブレード支持部17aとは可動部18b、スクレーパーアーム7とは可動部18fを介して結合されている。

【0056】

以上のように、スクレーパーユニット8は可動部17c、18b、18fと3か所の可動部を有するため、元々の製作精度、スケーリングや傷による冷却面9の凹凸、スクレーパーブレード21の摩耗状態に関わらず安定した掻き取りが行える。

【0057】

次に、上記スクレーパーユニットを接続するスクレーパーアーム7について説明する。

【0058】

(スクレーパーアーム)

スクレーパーアーム7は、モーター駆動撹拌軸5とスクレーパーユニット8との間を繋ぐ部材である。その際、アーム7と回転軸5、およびアーム7とユニット8はそれぞれ直接接続されていても良く、他の部材を介して接続されていても良い。例えば、図1に示す晶析装置は、アーム7と、回転軸5との間に、他の部材(接続部10)を有している。

【0059】

なお、スクレーパーアーム7の形状は、晶析装置内に邪魔板2を設置できる形状であれば、間接冷却晶析の分野で公知のものから必要に応じて選択することができる。例えば、アンカー状のスクレーパーアームや、図1に示すようなアンカー状で、かつ下部(アンカー状スクレーパーアームの晶析槽底面側の部分)がフラットパドル翼部7bとなるスクレーパーアーム7等が挙げられる。しかし、晶析槽底部での結晶沈殿抑制の観点から、アンカー状で、かつ下部がフラットパドル翼部となるスクレーパーアームが好ましい。

【0060】

また、本発明のスクレーパーユニットおよび晶析装置では、ボルトやナットを用いて各部材の固定を行うことができる。この場合、ボルトやナットの脱落防止処理を施すことが好ましい。本発明のような掻取式間接冷却晶析法の晶析装置の場合、装置の振動が比較的大きいため、長時間の運転でボルトやナットの脱落が生じる場合があり、晶析装置や後述の母液分離装置の破損を招く恐れがあるからである。具体的な脱落防止処理としては、ダブルナット処理や、ボルト、ナットの簡易溶接留め、ボルトのネジ側先端部に設けた穿孔部へのピン止め、もしくはワイヤー留め等が挙げられる。

【0061】

<晶析装置>

次に、本発明の晶析装置の実施形態の一例を図1に示し、この例を用いて本発明の晶析装置および晶析方法を説明する。晶析装置は、典型的には、モーター駆動回転軸5を重力方向と平行に配置して設置され、原料の供給ノズル11が図示されている側が「上」、結晶スラリーの排出ノズル12が図示されている側が「下」となる。

【0062】

図1に示す晶析装置は、晶析槽として、冷却ジャケット1を具備した邪魔板2付き円筒形容器3を含む。また、この円筒形容器3は、側面および底面を有する容器本体3bと、上蓋3aとを含む。

【0063】

さらに、この晶析装置は、モーター(M)で駆動し、円筒形容器3を、円筒形容器の軸方向に貫通するモーター駆動回転軸5と、回転軸5を支持し、円筒形容器3の底面に配置される軸受け4とを具備する。

【0064】

また、円筒形容器3は、円筒形容器3の冷却面9に析出した結晶を掻き取る上記スクレーパーユニット8と、回転軸5およびスクレーパーユニット8との間を繋ぐアンカー状のスクレーパーアーム7と、スクレーパーアームに取り付けられ、スクレーパーアーム7を補強するリングサポート6とを収納する。

【0065】

アンカー状のスクレーパーアーム7は、容器本体3bの下部から上部にかけて内壁面(底面および側面)に沿って設けられている。また、図1では、スクレーパーアーム7は、容器3の底面側の部分が、フラットパドル翼部7bとなっており、容器3の側面側の部分が、スクレーパーアーム錨爪部7aとなっている。

【0066】

そして、アーム7の一方の末端(フラットパドル翼部7bの根部)は、接続部10により回転軸5と繋がれ、もう一方の末端(スクレーパーアーム錨爪部7aの先端)にはリングサポート6が配される。図1では、1対のアンカー状のスクレーパーアーム7に複数のスクレーパーユニット8が配されている。回転軸5が回転する際には、リングサポート6、スクレーパーアーム7およびユニット8も共に回転する。

【0067】

さらに、上蓋3aには、原料を供給する供給ノズル11が配されており、邪魔板2が上蓋3aに固定されて容器3の内部に配される。円筒形容器3の底には、結晶スラリーを排出する排出ノズル12が配される。また、容器本体3bの外壁面(底面および側面)に沿って、冷却面9を冷却するための冷却ジャケット1が配されており、冷却ジャケット1は冷却媒用の導入ノズル14および排出ノズル15を有する。

【0068】

以下に詳しく説明する。

【0069】

図1の晶析装置は、晶析槽として冷却ジャケット1を具備する円筒形容器3を有し、その容器3の内部に、邪魔板2が設置されている。

【0070】

図5に示される従来の晶析装置では、回転軸5から放射状に伸びたスクレーパーアーム7が回転軸5の上部から下部にかけて設けられているため、本発明のように晶析槽内に邪魔板2を設置することができない。このため、この晶析装置では、槽内の混合が十分ではない場合があり、晶析槽の底部に結晶が沈殿し、排出ノズル12の抜き出し不良を誘発するだけでなく、槽内スラリーが共回りを起こし、槽内の原料濃度分布や温度分布が不均一になり、局所的な過飽和度の上昇を招き、母液との分離性の悪い微小結晶発生の原因となる場合があった。

【0071】

本発明の晶析装置では、アンカー状のスクレーパーアームとすることで、晶析槽内に邪魔板2を設置することができるため、これらの課題を解決することができる。

【0072】

なお、邪魔板2の形状は適宜選択できるが、図2に示すように、容器3の軸方向に垂直な断面が半月型の邪魔板が好ましく、更に半月の弧の部分を回転軸が回転する方向に向けることが好ましい。このようにすることで、回転した際に邪魔板後部での渦の発生が容易に抑制され、装置の振動も特に小さくなる。邪魔板2の本数は適宜選択できるが、例えば、粗製メタクリル酸にメタノール等の第2成分を添加してメタクリル酸の晶析を行う場合においては、1本で良い。

【0073】

本発明に用いる晶析槽における冷却は、冷却ジャケット1によって行われる。冷却媒体は導入ノズル14より導入され、排出ノズル15より排出される。ジャケット内の構造は適宜選択できるが、伝熱効率を向上させるため、スパイラル状、もしくはその他の形状の邪魔板を設置することが好ましい。ジャケット側の伝熱効率が低い場合、一定量の除熱を行うためには冷却媒体の温度を下げざるを得ない。これは晶析槽内部の冷却面9の温度低下を招き、局所的な結晶層の成長と運転効率の低下を引き起こす原因となる場合がある。

【0074】

また、冷却媒体も適宜選択できるが、本発明の実施形態である、粗製メタクリル酸にメタノール等の第2成分を添加し、晶析槽の内壁面に析出する結晶を掻き取る方法(掻取式間接冷却晶析法)においては、エチレングリコール水溶液のような、0℃以下でも液体である冷却媒体を用いることが好ましい。

【0075】

また、晶析槽は、上部にメタクリル酸を含む原料を供給する供給ノズル11を有することができ、下部に得られた結晶スラリーを排出する排出ノズル12を有することができる。

【0076】

晶析の原料(メタクリル酸を含む)は、供給ノズル11より供給される。晶析原料は晶析槽内で冷却され、得られた結晶スラリーは排出ノズル12より排出される。結晶スラリーの排出の際、晶析槽内の液面制御は、槽内に設置された液面計(不図示)の指示を基に、排出ノズル12の先に接続されたコントロールバルブ(不図示)にて行うことができる。結晶スラリーの排出はコントロールバルブの開度調節による連続抜き出しでも良いが、結晶スラリーの抜き出し不良を起こすことがあるので、オン・オフバルブを用い、数秒から数分間に一度、バルブの開度を最大にして行う間欠抜き出しとする方が好ましい。また、結晶スラリーの抜き出し不良を容易に抑制するため、排出ノズル12の長さは短い方が好ましい。

【0077】

図1および2に示す晶析装置は、下部に軸受け4を設けたモーター駆動回転軸5を有し、更に回転軸5と共に回転し、リングサポート6に接続されたアンカー状のスクレーパーアーム7を2対有する。2対のアンカー状のスクレーパーアーム7は、回転軸5から左右対称に容器3の内壁面(底面および側壁面)に沿って形成されている。そして、このスクレーパーアームにスクレーパーユニット8を取り付けることによって冷却面9に析出した結晶を掻き取ることができる構造となっている。また、スクレーパーアーム7と、回転軸5とは、接続部10において接続されている。

【0078】

なお、リングサポート6は、スクレーパーアーム7の回転軸5との接続部10とは反対側の端部に接合され、その強度を向上させ、スクレーパーアーム7のたわみを抑制させる部材であり、これにより、スクレーパーユニット8での冷却面9の掻き取りが安定する。リングサポート6の形状は、例えば、プレート状とすることができ、図2に示すように、容器本体3bの内部に同心に形成されたプレート状のリングサポート6を設置することもできる。

【0079】

また、従来の晶析装置では、図5に示すように、回転軸の下部には軸受けが設置されていなかった。そのため、掻き取りだけでなく、晶析槽内の混合撹拌も狙った比較的高回転での運転を行った場合、回転軸がどうしても振れてしまい、冷却面におけるスクレーパーユニットでの掻き取りが不均一になることがあった。

【0080】

本発明の晶析装置では、回転軸5の下部に軸受け4を設置することで、高回転での運転時でも回転軸5の振れを抑制することができる。その結果、冷却面9におけるスクレーパーユニット8での掻き取りも均一に行えるようになる。

【0081】

軸受け4の構造は適宜選択できるが、回転軸5と軸受け4の隙間からの結晶スラリーの漏れを抑制するため、外部より連続的にシール液を供給できるタイプとすることが好ましい。シール液としては供給ノズル11から供給される晶析原料を利用すると、槽内での結晶化への影響がより小さくなるため好ましい。

【0082】

ただし、軸受け4は機構上高温となり易く、かつ晶析原料のメタクリル酸は易重合性物質であるため、供給されるシール液中には重合防止剤が含有されていることが好ましい。重合防止剤としては適宜選択できるが、具体的には、ハイドロキノン、ハイドロキノンモノメチルエーテル、メトキノン、フェノチアジン、パラベンゾキノン、トパノールAを使用することが好ましい。また、供給するシール液中の重合防止剤濃度(質量基準)は、好ましくは5ppm以上500ppm以下、より好ましくは10ppm以上100ppm以下とすると良い。5ppm以上であると、重合防止効果を容易に得ることができ、500ppm以下であると、晶析装置の後に設置される母液分離工程の負荷を容易に低下することができる。

【0083】

一方、回転軸5の上部と晶析槽の上蓋3aとの軸封のシール構造についても適宜選択できるが、軸受け4とは異なり、常時液体に接している訳ではないので、グランドパッキン等のシール液を用いないタイプでも容易に漏れを防ぐことができる。

【0084】

また、従来、図7に示す晶析装置のようにスクレーパーアームとしてアンカー状のものを採用する場合、掻き取りだけでなく、晶析槽内の混合撹拌も狙った比較的高回転での運転を行うと、スクレーパーアームがたわむことがあり、伝熱面におけるスクレーパーユニットでの掻き取りが不均一になることがあった。しかし、図1の晶析装置では、アンカー状のスクレーパーアーム7より上にリングサポート6を設置するため、比較的高回転で運転を行ってもスクレーパーアーム7のたわみが容易に抑制され、冷却面9におけるスクレーパーユニット8による掻き取りが特に均一に行える。

【0085】

スクレーパーユニット8は、1つのスクレーパーアーム7について1つもしくは複数設置することができ、その数、設置位置等は冷却ジャケットの設置位置等に応じて適宜選択することができるが、スクレーパーブレード21の強度を考慮した個数とすることが好ましい。

【0086】

また、スクレーパーユニット8は、基本的には1枚のスクレーパーブレードを、ブレードの両端にそれぞれ設置された合計2個のスクレーパーブレードホルダー、および合計2個のスプリング式押付装置で支持、押し付けを行う形態とすることが好ましい。この場合、スクレーパーブレードの撓みの観点から、1枚のスクレーパーブレードの長手方向の長さが、800mmを超えない範囲となるようにすることが好ましい。なお、1枚のスクレーパーブレードの長手方向の長さが300mmを超えない場合は、1個のスクレーパーブレードホルダー、および1個のスプリング式押付装置とすることもできる。

【0087】

また、同一のスクレーパーアーム7にスクレーパーユニット8を複数設置する場合、スクレーパー間に隙間ができることがあり、掻き取れない領域が生じることがある。そこで図2に示すように、回転軸の回転方向(時計回り)の角度:0°、90°、180°および270°の位置にそれぞれスクレーパーアーム7を設置し、スクレーパーユニット8の高さ方向における設置位置を調節することで、掻き取れない領域をなくすことが好ましい。

【0088】

より具体的には、0°および180°に位置する1対のアンカー状のスクレーパーアーム7のスクレーパーユニット8の設置位置と、90°および270°に位置する1対のアンカー状のスクレーパーアーム7のスクレーパーユニット8の設置位置とをずらすことにより掻き取れない領域をなくすと良い。この際、0°および180°に位置する1対のアンカー状のスクレーパーアーム7のスクレーパーユニット8の設置位置はそれぞれ同じとして良く、90°および270°に位置する1対のアンカー状のスクレーパーアーム7のスクレーパーユニット8の設置位置もそれぞれ同じとして良い。

【0089】

また、本発明の晶析装置においては、回転軸5の表面へのメタクリル酸結晶の付着を防止するため、回転軸5の内部に熱媒体を流せるようにしてもよい。熱媒体の種類としては適宜選択できるが、温度調整の容易さの観点から、温水とすることが好ましい。

【0090】

また、図1および2の晶析装置では、2対のアンカー状スクレーパーアーム7のうち、1対のみ下部がフラットパドル翼部7bとなっており、上部は全てスクレーパーアーム錨爪部7aとなっている。フラットパドル翼部7bの構造は、前記円筒形容器の中央部側で上下方向の長さが長く、円筒形容器の周辺部に向うに従って上下方向の長さが徐々に短くなる板状に形成されている。言い換えると、フラットパドル翼部7bは板状で、かつ、円筒形容器3の軸方向におけるフラットパドル翼部7bの長さは、回転軸5から円筒形容器3の側面の方向に向かうに従って徐々に短くなる。

【0091】

また、図1に示すフラットパドル翼部7bの上蓋側の形状は、回転軸5から円筒形容器3の側面の方向に向かって、高さhの部分が続いた後、高さhからbまでを楕円の弧の形で結んだ部分があり、その後、高さbの部分が続く。そして、スクレーパーアーム錨爪部7aに連結される。

【0092】

具体的には、1対のフラットパドル翼部7bの翼径dと、晶析槽の内径Dとの比率d/Dが0.3以上0.98以下、また、容器3の軸方向におけるフラットパドル翼部7bの先端部の高さbと翼径dとの比率b/dが0.1以上0.3以下、更に、容器3の軸方向におけるフラットパドル翼部7bの根部の高さhと翼径dとの比率h/dが0.3以上1以下で、かつ、フラットパドル翼部7bの下端と晶析槽の底面とのクリアランスcと翼径dとの比率c/dが0.01以上0.05以下であることが好ましい。

【0093】

また、上述したように、フラットパドル翼の根部には高さhで一定の領域を設け、この一定高さの領域の水平方向長さwと翼径dとの比率w/dを0.01以上、0.2以下、とすることが好ましく、より好ましくは0.03以上0.1以下とすると良い。更に、上下方向が徐々に短くなるフラットパドル翼部7bの構造としては、高さhの一定領域の後、楕円形の円弧の形状を有することが好ましく、その円弧の形状は次の式1で示される扁平率fで規定される。扁平率fは0以上、0.5以下であることが好ましい。

【0094】

【数1】

【0095】

ただし、短径は、図1に示す軸Aもしくは軸Bのうち短い方の長さを示し、長径は軸Aもしくは軸Bのうち長い方の長さを示す。また、軸Aは回転軸5と並行に設定され、軸Bは必ず水平方向かつフラットパドル翼部の高さhの一定の領域の延長線上に設定され、軸Aと軸Bが形成する角度βは45°以上、90°以下とすることが好ましい。図1では、回転軸5は重力方向に設置されており、角度βは90°となる。

【0096】

なお、フラットパドル翼部の先端部とは、容器3の半径方向において、フラットパドル翼部のうちの容器3の側面に最も近い部分を意味し、フラットパドル翼部の根部とは、容器3の半径方向において、フラットパドル翼部のうちの回転軸に最も近い部分を意味する。また、フラットパドル翼部の先端部の軸方向の高さとは、フラットパドル翼部の根部の下端からフラットパドル翼部の先端部の上端までの高さを意味する。

【0097】

併せて、必要に応じて、フラットパドル翼部7bより上に、かつ邪魔板2に干渉しない位置に縦翼13を設置してもよい。なお、縦翼とは、板状の撹拌翼で、縦翼の高さLとフラットパドル翼部7bと共通の翼径dとの比率L/dが0.05以上、0.1以下であることが好ましい。

【0098】

フラットパドル翼部7bを設置することで、晶析槽の底部に沈殿した結晶を上部へ巻き上げる流れを形成し、良好な槽内混合を容易に行うことができるだけでなく、排出ノズル12における抜き出し不良を容易に抑制することができる。更に縦翼13を設置することで、その効果を更に高めることができる。また、縦翼13には、スクレーパーアーム7の剛性を更に高める効果もある。

【0099】

図1および2では、2対のアンカー状のスクレーパーアームのうち、1対のみフラットパドル翼部を有しているが、フラットパドル翼部を有するスクレーパーアームの枚数は適宜選択できる。本発明の実施形態である、粗製メタクリル酸にメタノール等の第2成分を添加し、晶析槽の内壁面に析出する結晶を掻き取る方法(掻取式間接冷却晶析法)においては、図2における0°と180°、もしくは90°と270°の1対のみ、アンカー状のスクレーパーアーム7の下部をフラットパドル翼部7bを持つ構造とすることで、容易に本発明の効果を得ることができる。

【0100】

また、本発明の晶析方法では、晶析槽内の単位体積当たりの撹拌所要動力を0.15kW/m3以上0.7kW/m3以下とする。より好ましくは、0.2kW/m3以上0.5kW/m3以下である。なお、単位体積当たりの攪拌所要動力とは、晶析槽内の結晶スラリーの単位体積当たりに実際に加えられる撹拌・混合動力であり、電流計や電圧計、動力計から得られる撹拌モーターの動力から、後述する変減速機や電気式の回転数制御機器の仕事効率を加味して算出されるものである。

【0101】

従来、粗製メタクリル酸にメタノール等の第2成分を添加し、晶析槽の内壁面に析出する結晶を掻き取る方法(掻取式間接冷却晶析法)においては、以下のことが考えられてきた。即ち、晶析槽内の撹拌所要動力を高めると、攪拌翼の回転数が上がり、撹拌翼のエッジ部とスラリー中結晶のせん断力の増加や結晶同士の衝突頻度が上昇することにより、結晶の破砕に伴う二次核発生を促進し、母液との分離性の悪い微小結晶発生の原因となると考えられてきた。しかし、本発明者らの検討により、従来よりも撹拌所要動力を高めることによって、晶析槽底部における結晶の沈殿が防止されるだけでなく、晶析槽内の濃度分布をなくし、過飽和度を下げることにより、むしろ微小結晶の発生が抑制されることが明らかとなった。更に、撹拌所要動力を高めることにより、結晶表面の液更新が活発になり、物質移動律速が緩和され、晶析槽内における結晶成長を促進できることが明らかとなった。

【0102】

この際、晶析槽内の単位体積当たりの撹拌所要動力を0.15kW/m3未満とすると、これらの効果は得られないし、0.7kW/m3を超えると、逆に翼とスラリー中結晶のせん断や結晶同士の衝突による二次核発生の影響が大きくなる。また、晶析槽内の単位体積当たりの撹拌所要動力としては、スクレーパーユニット8による掻き取りに用いられる動力を含まない。実際の運転では掻き取り動力を含めた数値が観測されるので、事前に晶析槽内にスラリーが無い状態で掻き取り動力のみを測定しておく等の対応が必要である。

【0103】

本発明に用いる晶析槽における、モーター駆動回転軸5の回転数制御方法は、晶析槽内の単位体積当たりの撹拌所要動力が確認できる方法であれば、適宜選択できる。具体的には、住友重機械工業株式会社製のサイクロ(登録商標)、バイエル(登録商標)のような機械式の変減速機を用いてもよいし、インバーター制御やVVVF(Variable Voltage Variable Frequency)制御のような電気式の制御を用いてもよい。

【0104】

本発明においては、粗製メタクリル酸に、メタクリル酸と固容体を形成しない極性有機物質を第2成分として添加し、晶析原料とすることができる。この第2成分を添加することにより、結晶析出温度が低下し、冷却面9での結晶の掻き取り効率が特に向上する。極性有機物質の具体例としては、メタノール、エタノール、プロパノール、ブタノール等が挙げられる。その際、融点が15℃のメタクリル酸に対して、結晶析出温度が−10℃以上10℃以下となるように、第2成分の添加量を設定することが好ましい。具体的には、第2成分の添加量は1質量%以上35質量%以下とすることが好ましい。

【0105】

晶析操作によって得られた結晶スラリーは、晶析装置から抜き出された後、結晶と母液とに固液分離される。これにより精製されたメタクリル酸結晶を得ることができる。母液には、第2成分と、濃縮された不純物と、析出しなかったメタクリル酸が含まれる。

結晶と母液とを分離する方法は、固体と液体とを分離できる方法であれば特に制限はなく、例えば、ろ過法、遠心分離法等の公知の固液分離方法を用いることができる。

【0106】

分離を行う装置の具体例としては、たとえば「クレハ連続結晶精製装置による有機化合物の精製」清水忠造著、ケミカルエンジニアリング発行、第27巻,第3号(1982年

)、第49頁に掲載されているKCP装置等が挙げられる。分離操作の形式は回分式また

は連続式のいずれでもよい。

【実施例】

【0107】

以下に、本発明の実施例及び比較例を示す。

実施例、及び比較例にて得られたメタクリル酸結晶の性状は、以下の方法で得られる液透過速度(K、単位:m/hr)によって評価した。

【0108】

(液透過速度算出方法)

(1)内径3cm程度、長さ1m程度のガラス管を垂直に立て、一方の端(底部)に金網(網目サイズ:40メッシュ)をセットする。

(2)晶析装置出口から得た結晶スラリー(メタクリル酸結晶と母液とからなる)を、良く撹拌して懸濁状態を維持しながら、ガラス管のもう一方の端(上部)より、底部から液面高さ50cm程度まで注ぐ。

(3)ガラス管底部から母液を流出させながら静置し、ガラス管内の結晶が沈降し、落ち着いたところで結晶層上面位置(H1)にマークする。なお、結晶の沈降に時間がかかり、母液の液面が結晶層上面以下になりそうな場合、必要に応じ、ガラス管上部からスラリーの母液を追加しても構わない。この際、結晶が追加されないように注意する。

(4)H1から2.5cm上方の位置(H3)、及び5cm上方の位置(H2)にマークする。

(5)母液の液面がH2からH1まで低下するのに要する時間(T)を測定する。

(6)測定中、母液の液面がH3の高さとなったときの結晶層上面位置(H)をマークする。

(7)得られたデータから式2を用いて液透過速度(K)を算出する。

【0109】

【数2】

【0110】

ただし、式2において、各パラメータは以下の内容を表す。

K[単位:m/hr]:液透過速度、H[単位:m]:結晶層高さ、H1[単位:m]:測定開始時結晶層上面高さ、H2[単位:m]:測定開始時液面高さ、T[単位:秒]:測定時間。

なお、H、H1、H2はガラス管底部の金網からの高さとする。

また、Lnは自然対数を意味する。

【0111】

(総括伝熱係数算出方法)

また、実施例、及び比較例における総括伝熱係数の算出には以下の式3を用いた。

【0112】

【数3】

【0113】

ただし、式3において、各パラメータは以下の内容を表す。

U[単位:W/(m2・K)]:総括伝熱係数、ρ[単位:kg/m3]:冷却媒体密度、Cp[単位:J/(kg・K)]冷却媒体比熱、V[単位:m3/s]:冷却媒体体積供給速度、TBout[単位:℃]:冷却媒体ジャケット出口温度、TBin[単位:℃]:冷却媒体ジャケット入口温度、A[単位:m2]:伝熱面積、T[単位:℃]:晶析槽内スラリー温度。

【0114】

なお、晶析槽内スラリー温度Tは槽内スラリー内部に設置される温度計によって適宜測定される。晶析槽内スラリーの混合が不十分な場合、スラリー内部で温度斑が生じる可能性があるため、可能な限り混合状態が良好で、かつ冷却面9に近い位置に温度計を設置することが望ましい。

また、Lnは自然対数を意味する。

【0115】

<調製例1>

メタクロレインを分子状酸素で接触気相酸化し、得られた反応生成ガスを凝縮し、抽出した後、蒸留することによりメタクリル酸を含む原料として、粗製メタクリル酸Aを得た。得られた粗製メタクリル酸Aについてガスクロマトグラフィーにより成分分析を行ったところ、表1に示される不純物が含まれていた。なお、表1に示される不純物以外の残部は全てメタクリル酸である。

【0116】

【表1】

【0117】

<実施例1>

晶析装置として図1に示される装置を用いた。スクレーパーユニット8は、図3に示されるものを使用し、スクレーパーブレード21の材質はPA6(Polyamide6、6ナイロン)とし、厚みは10mmとした。アンカー状のスクレーパーアーム7は2対設置し、うち1対の下部(図2における0°と180°)は、フラットパドル翼とした。フラットパドル翼部7bの形状パラメータは、d/D=0.955、b/d=0.262、h/d=0.381、c/d=0.0238、w/d=0.048、f=0、β=90°とした。なお、晶析槽の内径Dは2.1mであった。また、フラットパドル翼部より上に、縦翼13も設置した。縦翼13の形状パラメータは、L/d=0.086とした。ひとつのスクレーパーブレードの長手方向の長さは約600mmとし、その長手方向の両端にそれぞれ合計2個のスクレーパーブレードホルダー17、合計2個のスプリング式押付装置18を設置した。また、4つのスクレーパーアーム錨爪部7aの上端には板状のリングサポート6を設置した。

【0118】

晶析槽内には半月型の邪魔板2を1枚設置した。軸受け4のシール液には晶析原料である上記粗製メタクリル酸Aを用い、80L/Hrで供給した。シール液中の重合防止剤としてはハイドロキノンを用い、濃度は15ppm(質量基準)とした。また、回転軸5の内部に熱媒体を流せるようにした。熱媒体としては40℃の温水を使用し、100L/hrで供給した。

【0119】

回転軸5の動力源としては、かご型三相誘導モーターを使用し、減速機としては、住友重機械工業製の(登録商標)バイエル・(登録商標)サイクロ可変減速機を使用した。槽内の撹拌所要動力の算出に際しては、事前に測定したスクレーパーユニット8の掻き取り動力、かご型三相誘導モーターの効率、(登録商標)バイエル・(登録商標)サイクロ可変減速機の機械効率を加味した。

【0120】

また、冷却ジャケット1内部にはスパイラル状の邪魔板を設置した。なお、冷却媒体としては40質量%エチレングリコール水溶液(比熱:1.1)を用いた。

【0121】

上記晶析装置に、上記調製例1で得られた粗製メタクリル酸Aを供給速度1800kg/hrで供給するとともに、メタノールを供給速度90kg/hrで連続供給し、晶析槽内でスクレーパーユニット8により冷却面9を掻き取りながらこれらの混合溶液を冷却しつつ攪拌することによってメタクリル酸の結晶を析出させ、この結晶を含むスラリーを攪拌槽から排出した。なお、晶析槽内を攪拌する際の回転数は26rpmとした。スラリーの排出は、排出ノズル12の先に設置したオン・オフバルブ(不図示)をバッチで開閉し、晶析槽内の液面が一定の範囲(晶析槽鉛直方向高さの80%±5%)になるように行った。なお、鉛直方向高さ80%の晶析槽容量は8.5m3であった。また、冷却媒体の温度は、邪魔板2の先端部分に設置された温度計にて測定された晶析槽内スラリーの温度が目標値(3.5℃±0.2℃)で一定となるようにコントロールした。スラリー濃度は晶析槽底部のサンプリングノズル(不図示)から抜き出したサンプルスラリーを固液分離して適宜実測した。この運転を180日間連続的に行った。運転結果を表2に示す。

【0122】

【表2】

【0123】

表2の結果より、本発明の晶析装置を用いることで、総括伝熱係数(U)、液透過速度(K)は良好で、固液分離性の良い大粒径の結晶が、長期間安定に得られていることが確認された。なお、運転中に晶析槽上蓋に設置された覗き窓(不図示)より、槽内部の状態を観察したところ、ボルテックス等の発生は確認されなかった。また、運転期間中に排出ノズル12の抜き出し不良によるトラブルは一度も発生しなかった。運転終了後、晶析槽内のスラリーを抜液し、スクレーパーブレード21、及び冷却面9の状態を確認したところ、それぞれの表面に傷等は無く、良好な状態であった。

【0124】

<比較例1>

晶析槽として図5に示される装置(邪魔板なし、スクレーパーアームにフラットパドル翼部なし、回転軸の下部に軸受けなし)を使い、スクレーパーユニットは、図6に示されるものを使用し、スクレーパーブレード21の材質をPEEK(Polyether ether ketone)樹脂とした以外は、実施例1と同様にして運転を行った。運転結果を表3に示す。

【0125】

【表3】

【0126】

表3の結果のように、運転を開始して5日目における総括伝熱係数(U)、液透過速度(K)は実施例1よりも低い値であった。従来の構造を持つ晶析装置、スクレーパーユニットを使用したことで、冷却面での掻き取り不良、槽内の混合不足により、冷却面での結晶層の生成、固液分離性の悪い微小結晶の発生が起こったものと考えられる。

【0127】

一方、スラリー濃度に関しても、実施例1より値が小さくなっている。これは、晶析槽内での撹拌所要動力が小さかったため、結晶表面の液更新も積極的には行われず、結晶成長が物質移動律速状態となっていたことが原因と考えられる。また、総括伝熱係数(U)は経時的に低下を続け、運転開始40日目で、200W/(m2・K)まで低下し、運転継続が困難となったので運転を停止した。なお、運転中に晶析槽上蓋に設置された覗き窓(不図示)より、槽内部の状態を観察したところ、大きなボルテックスが発生しており、混合不足の状態になっていることが容易に推定された。また、運転期間中、排出ノズル12の抜き出し不良によりノズルが閉塞し、晶析槽内のスラリー液面がコントロールできなくなるトラブルが、合計65回発生した。晶析槽内の混合不足により、槽底部に結晶が沈殿していたためと考えられる。また、運転停止後、晶析槽内のスラリーを抜液し、スクレーパーブレード、及び冷却面9の状態を確認したところ、スクレーパーブレードの破損の他、冷却面に多数の擦傷が生じていた。

【0128】

<比較例2>

晶析槽として図7に示される装置(邪魔板なし、アンカー状スクレーパーアームにフラットパドル翼部なし、アンカー状スクレーパーアーム上端にサポートリングなし、回転軸の下部に軸受けなし)を使い、スクレーパーユニットは、図6に示されるものを使用し、スクレーパーブレードの材質をPEEK(Polyether ether ketone)樹脂とした以外は、実施例1と同様にして運転を行った。運転結果を表4に示す。

【0129】

【表4】

【0130】

表4の結果のように、運転を開始して5日目における総括伝熱係数(U)、液透過速度(K)は実施例1よりも低い値であった。従来の構造を持つ晶析装置、スクレーパーユニットを使用したことで、冷却面での掻き取り不良、槽内の混合不足により、冷却面での結晶層の生成、固液分離性の悪い微小結晶の発生が起こったものと考えられる。

【0131】

一方、スラリー濃度に関しても、実施例1や比較例1より値が小さくなっている。これは、図7の装置においてアンカー状のスクレーパーアームを用いたことにより、槽内の混合撹拌に寄与する晶析槽内での撹拌所要動力が小さかったため、結晶表面の液更新も積極的には行われず、結晶成長が物質移動律速状態となっていたことが原因と考えられる。なお、比較例1では複数のスクレーパーアームを用いたため、比較例2よりも撹拌所要動力が大きかったものと推定される。また、総括伝熱係数(U)は経時的に低下を続け、運転開始30日目で、200W/(m2・K)まで低下し、運転継続が困難となったので運転を停止した。なお、運転中に晶析槽上蓋に設置された覗き窓(不図示)より、槽内部の状態を観察したところ、大きなボルテックスが発生しており、混合不足の状態になっていることが容易に推定された。また、運転期間中、排出ノズル12の抜き出し不良によりノズルが閉塞し、晶析槽内のスラリー液面がコントロールできなくなるトラブルが、合計40回発生した。晶析槽内の混合不足により、槽底部に結晶が沈殿していたためと考えられる。また、運転停止後、晶析槽内のスラリーを抜液し、スクレーパーブレード、及び冷却面9の状態を確認したところ、スクレーパーブレードの破損の他、冷却面に多数の擦傷が生じていた。傷は明らかに比較例1よりも深く、その数も多かった。また、冷却面9の上部に向うにつれ、その状況は悪化する傾向であった。これは、下部軸受け4、サポートリング6がない状態で、アンカー状のスクレーパーアームを用いたため、スクレーパーアームの上部先端側に行くほど回転によるたわみが大きくなったためであると考えられる。

【0132】

<製造例:スラリーの固液分離>

実施例1において、攪拌槽から排出されるスラリーを、固液分離装置であるKCP装置(商品名、呉羽エンジニアリング社製)に連続的に導入して、精製メタクリル酸と母液(メタノールを含むメタクリル酸溶液)に分離した。得られた精製メタクリル酸についてガスクロマトグラフィーにより成分分析を行ったところ、不純物の含有量は表5に示すとおりであり、純度が高い結晶であること認められた。なお、表5に示される不純物以外の残部は全てメタクリル酸である。

【0133】

【表5】

【符号の説明】

【0134】

1 冷却ジャケット

2 邪魔板

3 円筒形容器

3a 上蓋

3b 容器本体

4 軸受け

5 モーター駆動回転軸

6 リングサポート

7 スクレーパーアーム

7a スクレーパーアーム錨爪部

7b フラットパドル翼部

8 スクレーパーユニット

9 冷却面

10 回転軸とスクレーパーアームとの接続部

11 原料の供給ノズル

12 結晶スラリーの排出ノズル

13 縦翼

14 冷却ジャケットの導入ノズル

15 冷却ジャケットの排出ノズル

17 スクレーパーブレードホルダー

17a ブレード支持部

17b アーム連結部

17c ブレード支持部とアーム連結部との接続部(可動部)

18 スプリング式押付装置

18a 棒状の部材

18b ブレード支持部とスプリング式押付装置との接続部(可動部)

18c ドーム状の部材

18d 押付用スプリング

18e 円板状の部材

18f スプリング式押付装置とスクレーパーアームとの接続部(可動部)

21 スクレーパーブレード

23 ストッパー

24 押付用スプリング

25 スクレーパーブレードとスクレーパーアームとの接続部

【技術分野】

【0001】

本発明は、メタクリル酸を含む原料から間接冷却晶析によってメタクリル酸を結晶化させ、結晶スラリーを得る晶析装置用スクレーパーユニット、晶析装置および晶析方法に関する。

【背景技術】

【0002】

イソブチレン、第3級ブチルアルコール、メタクロレインまたはイソブチルアルデヒドを分子状酸素で1段又は2段の反応で接触気相酸化に付して得られる生成物中には、目的物のメタクリル酸(沸点161℃/760mmHg、融点15℃)の他に、例えば、ギ酸、酢酸、プロピオン酸、マレイン酸、シトラコン酸、安息香酸、トルイル酸、テレフタル酸等のカルボン酸類や、ホルムアルデヒド、アセトアルデヒド、プロピオンアルデヒド、メタクロレイン、ベンズアルデヒド、トルアルデヒド、フルフラール等のアルデヒド類が副生物として含まれている。これらの不純物の大部分は、抽出や蒸留等の通常の精製手段で分離精製が可能である。しかし、微量に含まれる不純物、例えば、マレイン酸、シトラコン酸及びアルデヒド類を除去することは非常に困難である。特にアルデヒド類は紫外部領域に吸収がみられるため、アルデヒド類が多く残存するメタクリル酸製品には着色が生じる場合がある。このような着色を回避するためには、アルデヒド類の残存量をできる限り低減することが求められる。

【0003】

このような状況下において、蒸留法と比較してより高純度の製品メタクリル酸が得られる晶析法が検討されてきた。

【0004】

特許文献1には、粗製メタクリル酸にメタノール等の第2成分を添加して行う間接冷却晶析法が開示されている。

【0005】

また、特許文献2には、結晶の純度を実質的に低下させず、かつ処理する液に溶解性を有する第3成分を添加した状態で晶析操作を行い、前記晶析槽の内壁面に析出する結晶を掻き取る方法(掻取式間接冷却晶析法)が開示されている。

【0006】

掻取式間接冷却晶析法は、冷却媒体をジャケットまたは冷却エレメント内に通し、間接的に処理液を冷却し晶析させる方法である。この場合、冷却面に結晶が析出するため、伝熱係数が低下する。これを防止するために、冷却内壁面に付着した結晶を晶析操作完了後に、加熱溶解する方法または連続的にスクレーパーなどにより冷却面に付着した結晶を掻き取る方法が採られている。

【0007】

連続的に冷却面に付着した結晶を掻き取る方法には、一般に冷却面とスクレーパーとのクリアランスを確保する固定式と、スクレーパーをスプリングにより冷却面へ押し付ける直接接触式がある。固定式は、クリアランス相当の厚さの結晶層が冷却面に常に付着した状態であるため、伝熱係数がきわめて低くなる傾向があり、用いる晶析槽が非常に大きなものとなる傾向がある。このため、経済的観点から考えると、直接接触式が有利であるが、直接接触式は冷却面における結晶層の成長による伝熱係数の経時的低下やスクレーパーの消耗、破損などが発生する傾向がある。そこで、冷却面での結晶掻取性を向上させるため、特許文献2に記載の方法を用いることがある。

【0008】

ところで、晶析の対象物は異なるが、特許文献3には、固定型、及び直接接触型のスクレーパー構造、及び、スクレーパーアームの形状をアンカー型とすることで、内部に補助撹拌翼を設置できるようにし、槽内の過飽和度上昇や槽底部への結晶の沈殿を抑制出来得る晶析槽の構造が開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第3559523号公報

【特許文献2】特許第3238185号公報

【特許文献3】特開平6−296803号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかし、特許文献1には、間接冷却晶析法に用いる晶析槽の構造に関する具体的な記載はされていない。

【0011】

また、特許文献2に記載の方法を用いても、メタクリル酸の実際の晶析操作においては、長時間連続運転を続けることによって冷却面で結晶層の成長が進行し、伝熱係数の低下とこれに伴う生産性低下が避けられない場合があった。

【0012】

また、掻取式間接冷却晶析法においては、晶析槽内部の結晶懸濁スラリー濃度が高く、かつ晶析槽内での滞在時間が短い方が、装置サイズが小さく済み、経済的であるため、冷却面での冷却を強化せざるを得ない。これが冷却面での結晶層の成長、伝熱係数の低下を促進させるだけでなく、晶析槽内での過飽和度を上げることにつながる傾向があり、母液との分離性の悪い微小結晶発生の原因となる場合がある。更に晶析槽内のスラリー濃度が高くなると、槽底部への結晶の沈殿を誘発する傾向があり、底部からのスラリー抜き出し不良等の原因となる場合がある。

【0013】

これらの現象については、前述の特許文献1や特許文献2には明確な記載はなく、冷却面での結晶層の成長を効果的に抑制するスクレーパー構造や、晶析槽内での過飽和度上昇、槽底部への結晶の沈殿抑制法の開発が求められている。

【0014】

また、特許文献3に開示されている直接接触型のスクレーパー構造は簡易的で、そのスクレーパーをメタクリル酸の晶析に用いると、冷却面における結晶層の成長を効果的に抑制できない場合があった。更に、晶析槽の構造上、槽内に設置できる補助撹拌翼は小さなものに限定されざるを得ず、メタクリル酸の晶析においては、槽底部への結晶の沈殿抑制効果は期待できなかった。

【0015】

本発明は上記事情に鑑みてなされたものであり、冷却面での結晶層の成長を効果的に抑制する構造を持つスクレーパーユニット、晶析槽内での過飽和度上昇、槽底部への結晶の沈殿を抑制できる晶析方法、及び晶析装置を提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明のスクレーパーユニットは、メタクリル酸を含む原料から間接冷却晶析によってメタクリル酸を結晶化させ、結晶スラリーを得る晶析装置において、スクレーパーアームに取り付けられて用いられるスクレーパーユニットであって、晶析槽の内面に析出した結晶を掻き取るスクレーパーブレードと、該スクレーパーブレードを支持するブレード支持部、および該スクレーパーアームに固定されるアーム連結部を有するスクレーパーブレードホルダーと、該ブレード支持部を介して、該スクレーパーブレードを該晶析槽の内面に押し付けるスプリング式押付装置とを具備し、該ブレード支持部と該アーム連結部、該ブレード支持部と該スプリング式押付装置、および該スプリング式押付装置と該スクレーパーアームが、それぞれ可動式に接続されていることを特徴とする。

【0017】

本発明の晶析装置は、メタクリル酸を含む原料から間接冷却晶析によってメタクリル酸を結晶化させ、結晶スラリーを得る晶析装置であって、該晶析装置は、晶析槽として、冷却ジャケットを具備した邪魔板付き円筒形容器と、該円筒形容器を、該円筒形容器の軸方向に貫通するモーター駆動回転軸と、該回転軸を支持し、該円筒形容器の底面に配置される軸受けとを具備し、該円筒形容器の内部に、該円筒形容器の内面に析出した結晶を掻き取る前記スクレーパーユニットと、該回転軸および該スクレーパーユニットの間を繋ぐアンカー状のスクレーパーアームと、該スクレーパーアームに取り付けられ、該スクレーパーアームを補強するリングサポートとを含むことを特徴とする。

【0018】

また、本発明の晶析装置の好ましい形態は、前記アンカー状のスクレーパーアームの下部が、フラットパドル翼部となっており、前記円筒形容器の軸方向における該フラットパドル翼部の長さが、前記回転軸から前記円筒形容器の側面の方向に向かうに従って徐々に短くなることを特徴とする。

【0019】

また、本発明の晶析方法では、前記晶析槽内の単位体積当たりの撹拌所要動力を0.15kW/m3以上0.7kW/m3以下とすることを特徴とする。

【発明の効果】

【0020】

本発明によれば、冷却面での結晶層の成長を効果的に抑制する構造を持つスクレーパーユニット、晶析槽内での過飽和度上昇、槽底部への結晶の沈殿を抑制できる晶析方法、及び晶析装置を提供することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の晶析装置の一実施形態例を示す正面断面図である。

【図2】図1のX―X矢視図である。

【図3】本発明のスクレーパーユニットの一実施形態例を示す模式図である。

【図4】本発明のスクレーパーユニットの一実施形態例であり、スクレーパーブレードの冷却面への押付状態が変わった状況を説明するための模式図である。

【図5】従来の晶析装置の一例を示す正面断面図である。

【図6】従来のスクレーパーユニットを示す模式図である。

【図7】従来の晶析装置の他の例を示す正面断面図である。

【発明を実施するための形態】

【0022】

本発明者らは、実際の晶析槽での混合状態、および結晶の沈殿状況を調査することにより以下のことを見出した。即ち、従来の方法では、晶析槽内に大きなボルテックスが発生することがあり、それにより槽内スラリーが共回りを起こし、十分な混合が行われていないこと、また槽底部に沈殿した結晶はほとんど動いていないことを見出した。

【0023】

更に本発明者らは、冷却面でのスクレーパーによる掻き取り状況を調査することにより、直接接触式のスクレーパーユニットがスムーズに稼働しない場合があり、それにより冷却面に対するスクレーパーブレードの当たり方が不均一となり、精製した結晶の効率的な掻き取りが行われていないことを見出した。

【0024】

これらの知見に基づき、冷却面での結晶層の成長を効果的に抑制するスクレーパー構造、晶析槽内での過飽和度上昇、槽底部への結晶の沈殿を抑制する手段について検討し、本発明のスクレーパーユニット、晶析方法、および晶析装置を発明した。

【0025】

本発明は、メタクリル酸を含む原料液からメタクリル酸を晶析させるために、晶析槽の壁面を冷媒により間接的に冷却し、内壁面に析出する結晶を掻き取る掻取式間接冷却晶析法に関する。また、冷却面掻き取り機構(スクレーパーユニット)、及びその冷却面掻き取り機構を備えた晶析装置に関する。

【0026】

本発明の晶析装置の一実施形態例について説明する。本発明は、粗製メタクリル酸にメタノール等の第2成分を添加し、晶析槽の内壁面に析出する結晶を掻き取る方法(掻取式間接冷却晶析法)を対象としている。本発明に用いるメタクリル酸を含む原料は、目的物のメタクリル酸の他に、その生成過程で生じるマレイン酸、シトラコン酸およびアルデヒド類等の上述した不純物を含む混合物であることができる。

【0027】

<スクレーパーユニット>

図3に本発明のスクレーパーユニットの一実施形態である直接接触型のスクレーパーユニットを示す。このスクレーパーユニット8は、晶析槽の内面、より具体的には冷却された内面(冷却面9)に析出した結晶を掻き取るスクレーパーブレード21と、可動部17cを有するスクレーパーブレードホルダー17と、スプリング式押付装置18とを有する。スクレーパーユニット8は、スクレーパーアーム7に取り付けられて用いられる。

【0028】

また、このスクレーパーブレードホルダー17は、スクレーパーブレード21を支持するブレード支持部17aと、スクレーパーアーム7に固定されるアーム連結部17bとが可動部17cにて接続された構成となっており、ブレード支持部17aとアーム連結部17bとは可動式に接続されている。

【0029】

具体的には、図3では、ブレード支持部17aは、ボルトとナットを含む可動部17cによってアーム連結部17bに接続されており、ブレード支持部17aは、可動部17cのボルトを軸に回転できる構造となっている。また、スクレーパーブレード21は、ブレード支持部17aに固定されている。

【0030】

さらに、スクレーパーブレードホルダー17のブレード支持部17aとスプリング式押付装置18との接続部18b、およびスプリング式押付装置18とスクレーパーアーム7との接続部18fは、それぞれ可動式となっている。

【0031】

なお、スプリング式押付装置18は、棒状の部材18a、ブレード支持部17aとスプリング式押付装置18との接続部18b、ドーム状の部材18c、押付用スプリング18d、円板状の部材18e、および押付装置18とアーム7との接続部18fを有する。

【0032】

具体的に図3では、接続部18bは、中心軸18Mの方向に棒状の部材18aが貫通し、アーム7側の面に、中心軸18Mに対して軸対称な形状の凹みを有する円板状の部材で構成される。また、接続部18bの中心軸18Mに垂直な方向の一方の端(右端と呼ぶ)は支持部17aに固定されている。接続部18bは中心軸18Mに沿って動かすことができる。さらに、接続部18bの貫通孔内周部と棒状の部材18aの外周部との間にはクリアランスがあるため、棒状の部材18aと接続部18bの交点を中心として、左右に、接続部18bを動かすこともできる。

【0033】

また、スプリング式押付装置18は、中心軸18Mを中心としたらせん状の押付用スプリング18dを有している。押付用スプリング18dは、接続部18bに接して配されるドーム状の部材18cと、ドーム状の部材18cよりさらにアーム7側に設けられる円板状の部材18eとの間を繋いでいる。なお、ドーム状の部材18cは、接続部18b側の面に中心軸18Mに対して軸対称の凸部を有しており、上記棒状の部材18aは、押付用スプリング18dの両端にそれぞれ位置するドーム状部材18cおよび円板状の部材18eを中心軸18M方向に貫通している。

【0034】

押付用スプリング18dの弾性力によりドーム状の部材18cは接続部18bへ押し付けられる。接続部18bは中心軸18Mに沿って上方側へ移動する。支持部17aは可動部17cを回転の中心として時計回りに回転し、結果としてスクレーパーブレード21は冷却面9へ押し付けられる。なお、押し付けの強度は円板状の部材18e下部のダブルナットの締め付け位置によって容易に調節できる。具体的には、円板状の部材18e下部のダブルナットをより上方へ絞め込めば、押付用スプリング18は押し縮められる方向となり、押し付け力は増加する。ダブルナットをより下方へ緩めれば、逆に押し付け力は減少する。

【0035】

また、上記棒状の部材18aは、紙面垂直方向に軸を有する円柱形状の部材を含む接続部18fに連結されており、この接続部18fは、スクレーパーアーム7に固定されている。押付装置18は、スクレーパーアーム7に接続された状態で、上記円柱形状の部材を軸にして動くことができる。

【0036】

このように、ブレード支持部17aとアーム連結部17b、ブレード支持部17aとスプリング式押付装置18、およびスプリング式押付装置18とスクレーパーアーム7は、それぞれ可動式に接続されている。

【0037】

具体的には、ブレード21の動きに応じて支持部17aが動き、かつ支持部17aの動きに応じてブレード21が動くように支持部17aとアーム連結部17bとは接続されている。さらに、支持部17aの動きに応じて押付装置18が動き、かつ押付装置18の動きに応じて支持部17aが動くように、支持部17aと押付装置18、および押付装置18とアーム7がそれぞれ接続されている。

【0038】

具体例として、スクレーパーユニット8を用いて、図3の矢印で示す方向(回転軸5の回転方向と一致する)に掻き取りを行っている際に、冷却面9に凸部があり、スクレーパーブレード21が、冷却面9から離れる方向に動いた場合について以下説明する。このブレード21の動きに応じてブレード支持部17aは可動部17cのボルトを軸として反時計回りに回転する。そして、ブレード支持部17aの動きに連動して、接続部18bは中心軸18Mに沿って下側へ移動し、ドーム状の部材18cへ押し付けられる。これに伴い、ドーム状の部材18cも下側へ移動し、らせん状の押し付け用スプリング18dは押し縮められる。押し縮められたスプリング18は弾性力でドーム状の部材18cを接続部18bへ押し付ける。これに伴い、接続部18bは中心軸18Mに沿って上側へ移動する。

【0039】

そして、その動きに連動して、スクレーパーブレードホルダー17のブレード支持部17aが接続部17cを軸として、時計回りに回転し、スクレーパーブレード21が冷却面9に押し付けられる。その際、ストッパー23により、スクレーパーブレードホルダー17のブレード支持部17aの可動域を特定の範囲とすることもできる。これにより、後述するスクレーパーブレード21と冷却面9との接触角度αが90度以上となることを抑制することも可能である。

【0040】

また、例えば、冷却面9に凹部があり、スクレーパーブレード21が冷却面9に近づく方向に動いた場合についても、同様にして説明することができる。

【0041】

ここで、スプリング式押付装置18の構造上のポイントとして、可動式の接続部が18bと18fと2か所存在することが挙げられる。冷却面9の状況により、スクレーパーブレード21は移動する。結果として、ブレード支持部17aは可動部17cを中心として回転し、これに伴い、接続部18bも移動する。ブレード支持部17aは回転するので、接続部18bは実際は、上下方向だけではなく、左右方向にも大きく移動することになる。この動きを接続部18fによって吸収することができる。

【0042】

また、前述のとおり、接続部18bの貫通孔内周部と棒状の部材18aの外周部との間にはクリアランスがあるため、棒状の部材18aと接続部18bの交点を中心として、左右に、接続部18bを動かすこともできる。これにより、接続部18fのみでは吸収しきれない微妙な動きを吸収することができ、よりスムーズな動きが可能となる。結果、冷却面9にイレギュラーな凹凸が発生し、スクレーパーブレード21が大きく移動した場合でも、追随した回復動作が素早く行われるため、冷却面9の掻き取り動作が途切れることがない。したがって、このような構造とすることで、図6に示される従来型のスクレーパーユニットと比較して、冷却面9に凹凸が生じていてもスクレーパーブレード21の当たり方が均一となり、より効率的な掻き取りが行える。

【0043】

図6に示す従来のスクレーパーユニットは、スクレーパーアーム7と、スクレーパーブレード21とが可動式の接続部25において直接接続されている。なお、符号24は、スクレーパーブレード21を冷却面9に押し付ける、板状の押付用スプリングを表す。

【0044】

更に、図4に示すように、スクレーパーブレード21が摩耗して短くなった状況においても、スクレーパーブレードホルダー17の可動部17c、スクレーパーブレードホルダー17とスプリング式押付装置18との可動式の接続部18b、及びスプリング式押付装置18とスクレーパーアーム7との可動式の接続部18fの可動変位が適切に調整される。即ち、ブレード21の摩耗に応じて、スプリング押付装置およびブレード支持部が適切な位置に動くことにより、ブレード21が摩耗していないときと同様にブレード21が冷却面9に接触することができるため、効率的な掻き取りが行える。結果、冷却面9での結晶層の成長を効果的に抑制することができる。

【0045】

また、本発明においては、図3に示すように、掻き取り方向(図3の矢印の方向)に対するスクレーパーブレード21と冷却面9との接触角度αを90°よりも小さくすることが好ましい。90°よりも小さければ、万が一、比較的固い結晶であるメタクリル酸が冷却面9に固着していた場合でも、スクレーパーブレードの引っかかりが容易に抑制され、冷却面9を傷つけることを容易に防ぐことができる。なお、冷却面9とは、晶析槽である円筒形容器の内壁面のうちの冷却ジャケットにより冷却された面を意味し、間接冷却晶析においては、この面に結晶が析出する。

【0046】

図6に示す従来型のスクレーパーユニットでは、接触角度αが90°よりも大きく、冷却面にメタクリル酸が固着していた場合、接触角度αが90°よりも小さい場合と比較して、スクレーパーブレードが引っ掛かり、冷却面を大きく傷つける恐れが大きい。

【0047】

また、接触角度αを90°とすることもできるが、この場合、スクレーパーブレードを冷却面9へ押し付けることができないため、スクレーパーブレードの摩耗が進むにつれ、冷却面9の表面を直接掻き取ることができなくなる。したがって、接触角度αが90°の場合は、本発明のような直接接触型ではなくクリアランスを確保する固定型を取らざるを得ない。結果として、掻き取れる範囲まで冷却面9の表面に結晶を成長させることになり、伝熱的に不利となる。

【0048】

ところで、図6に示す従来型のスクレーパーユニットにおいて、スクレーパーユニットの回転方向を逆とし、接触角度αを90°以下とする方法も考えられる。しかし板状の押付スプリング24は、元来スクレーパーブレード21の先端を冷却面9表面に接触させることを目的としたガイドの役割しか持たないため、冷却面9に付着する結晶を掻き取るのに必要な押し付け圧を得ることは困難である。さらに、押し付け圧を強化するために板状の押付スプリング24の厚みを増したり、複数枚重ねて設置したりすることも可能であるが、本発明における円板状の部材18e下部のダブルナット絞め込みによる方法と比較して、微調整や場所ごとの押し付け圧変更が非常に困難であり、冷却面9の効率的な掻き取りは不可能である。

【0049】

以下に、スクレーパーユニットを構成する各部材について詳しく説明する。

【0050】

(スクレーパーブレード)

スクレーパーブレード21は、冷却面9に析出した結晶を直接掻き取り、冷却面9表面への結晶のスケーリングを抑制する部材である。

【0051】

スクレーパーブレードの材質は適宜選択できるが、具体的にはPTFE(Polytetrafluoroethylene)、PFA(Perfluoroalkoxyalkane)等のフッ素系樹脂、PEEK(Polyether ether ketone)、PA6(Polyamide6、6ナイロン)等が挙げられる。耐摩耗性と強靭性、伝熱面9を傷つけにくいという柔軟性の観点から、特にPA6(Polyamide6、6ナイロン)とすることが好ましい。

【0052】

(スクレーパーブレードホルダー)

スクレーパーブレードホルダー17は、スクレーパーブレード21を保持し、スプリング式押付装置18の押し付け力をスクレーパーブレード21へ伝達する役割を持つ部材である。また、スクレーパーブレードホルダー17は、上述したようにブレード支持部17a、アーム連結部17bおよび可動部17cを有する。

【0053】

ブレード支持部17aは、スクレーパーブレード21を直接支持し、可動部18bを介してスプリング式押付装置18と結合されている部材である。ブレード支持部17aにはストッパー23が設置されている。ストッパー23がアーム連結部17bと接触することでスプリング式押付装置18によるスクレーパーブレード21の可動域を一定の範囲とすることができる。これにより、冷却面9に凹凸があった場合でも、必要以上にスクレーパーブレード21を押し込むことがなく、冷却面9に対するスクレーパーブレード21のかじりや衝突によるスクレーパーユニット8、冷却面9の破損を防止することができる。

【0054】

アーム連結部17bは、スクレーパーアーム7に固定され、スクレーパーブレード支持部17aと、スクレーパーアーム7との間を繋ぐ部材で、スクレーパーブレード支持部17aとは可動部17cを介して結合されている。

【0055】

(スプリング式押付装置)

スプリング式押付装置18は、押付用スプリング18dの弾性力を用い、スクレーパーブレードホルダー17を介しスクレーパーブレード21を冷却面9へ押し付ける装置であり、スクレーパーブレード支持部17aとは可動部18b、スクレーパーアーム7とは可動部18fを介して結合されている。

【0056】

以上のように、スクレーパーユニット8は可動部17c、18b、18fと3か所の可動部を有するため、元々の製作精度、スケーリングや傷による冷却面9の凹凸、スクレーパーブレード21の摩耗状態に関わらず安定した掻き取りが行える。

【0057】

次に、上記スクレーパーユニットを接続するスクレーパーアーム7について説明する。

【0058】

(スクレーパーアーム)

スクレーパーアーム7は、モーター駆動撹拌軸5とスクレーパーユニット8との間を繋ぐ部材である。その際、アーム7と回転軸5、およびアーム7とユニット8はそれぞれ直接接続されていても良く、他の部材を介して接続されていても良い。例えば、図1に示す晶析装置は、アーム7と、回転軸5との間に、他の部材(接続部10)を有している。

【0059】

なお、スクレーパーアーム7の形状は、晶析装置内に邪魔板2を設置できる形状であれば、間接冷却晶析の分野で公知のものから必要に応じて選択することができる。例えば、アンカー状のスクレーパーアームや、図1に示すようなアンカー状で、かつ下部(アンカー状スクレーパーアームの晶析槽底面側の部分)がフラットパドル翼部7bとなるスクレーパーアーム7等が挙げられる。しかし、晶析槽底部での結晶沈殿抑制の観点から、アンカー状で、かつ下部がフラットパドル翼部となるスクレーパーアームが好ましい。

【0060】

また、本発明のスクレーパーユニットおよび晶析装置では、ボルトやナットを用いて各部材の固定を行うことができる。この場合、ボルトやナットの脱落防止処理を施すことが好ましい。本発明のような掻取式間接冷却晶析法の晶析装置の場合、装置の振動が比較的大きいため、長時間の運転でボルトやナットの脱落が生じる場合があり、晶析装置や後述の母液分離装置の破損を招く恐れがあるからである。具体的な脱落防止処理としては、ダブルナット処理や、ボルト、ナットの簡易溶接留め、ボルトのネジ側先端部に設けた穿孔部へのピン止め、もしくはワイヤー留め等が挙げられる。

【0061】

<晶析装置>

次に、本発明の晶析装置の実施形態の一例を図1に示し、この例を用いて本発明の晶析装置および晶析方法を説明する。晶析装置は、典型的には、モーター駆動回転軸5を重力方向と平行に配置して設置され、原料の供給ノズル11が図示されている側が「上」、結晶スラリーの排出ノズル12が図示されている側が「下」となる。

【0062】

図1に示す晶析装置は、晶析槽として、冷却ジャケット1を具備した邪魔板2付き円筒形容器3を含む。また、この円筒形容器3は、側面および底面を有する容器本体3bと、上蓋3aとを含む。

【0063】

さらに、この晶析装置は、モーター(M)で駆動し、円筒形容器3を、円筒形容器の軸方向に貫通するモーター駆動回転軸5と、回転軸5を支持し、円筒形容器3の底面に配置される軸受け4とを具備する。

【0064】

また、円筒形容器3は、円筒形容器3の冷却面9に析出した結晶を掻き取る上記スクレーパーユニット8と、回転軸5およびスクレーパーユニット8との間を繋ぐアンカー状のスクレーパーアーム7と、スクレーパーアームに取り付けられ、スクレーパーアーム7を補強するリングサポート6とを収納する。

【0065】

アンカー状のスクレーパーアーム7は、容器本体3bの下部から上部にかけて内壁面(底面および側面)に沿って設けられている。また、図1では、スクレーパーアーム7は、容器3の底面側の部分が、フラットパドル翼部7bとなっており、容器3の側面側の部分が、スクレーパーアーム錨爪部7aとなっている。

【0066】

そして、アーム7の一方の末端(フラットパドル翼部7bの根部)は、接続部10により回転軸5と繋がれ、もう一方の末端(スクレーパーアーム錨爪部7aの先端)にはリングサポート6が配される。図1では、1対のアンカー状のスクレーパーアーム7に複数のスクレーパーユニット8が配されている。回転軸5が回転する際には、リングサポート6、スクレーパーアーム7およびユニット8も共に回転する。

【0067】

さらに、上蓋3aには、原料を供給する供給ノズル11が配されており、邪魔板2が上蓋3aに固定されて容器3の内部に配される。円筒形容器3の底には、結晶スラリーを排出する排出ノズル12が配される。また、容器本体3bの外壁面(底面および側面)に沿って、冷却面9を冷却するための冷却ジャケット1が配されており、冷却ジャケット1は冷却媒用の導入ノズル14および排出ノズル15を有する。

【0068】

以下に詳しく説明する。

【0069】

図1の晶析装置は、晶析槽として冷却ジャケット1を具備する円筒形容器3を有し、その容器3の内部に、邪魔板2が設置されている。

【0070】

図5に示される従来の晶析装置では、回転軸5から放射状に伸びたスクレーパーアーム7が回転軸5の上部から下部にかけて設けられているため、本発明のように晶析槽内に邪魔板2を設置することができない。このため、この晶析装置では、槽内の混合が十分ではない場合があり、晶析槽の底部に結晶が沈殿し、排出ノズル12の抜き出し不良を誘発するだけでなく、槽内スラリーが共回りを起こし、槽内の原料濃度分布や温度分布が不均一になり、局所的な過飽和度の上昇を招き、母液との分離性の悪い微小結晶発生の原因となる場合があった。

【0071】

本発明の晶析装置では、アンカー状のスクレーパーアームとすることで、晶析槽内に邪魔板2を設置することができるため、これらの課題を解決することができる。

【0072】

なお、邪魔板2の形状は適宜選択できるが、図2に示すように、容器3の軸方向に垂直な断面が半月型の邪魔板が好ましく、更に半月の弧の部分を回転軸が回転する方向に向けることが好ましい。このようにすることで、回転した際に邪魔板後部での渦の発生が容易に抑制され、装置の振動も特に小さくなる。邪魔板2の本数は適宜選択できるが、例えば、粗製メタクリル酸にメタノール等の第2成分を添加してメタクリル酸の晶析を行う場合においては、1本で良い。

【0073】

本発明に用いる晶析槽における冷却は、冷却ジャケット1によって行われる。冷却媒体は導入ノズル14より導入され、排出ノズル15より排出される。ジャケット内の構造は適宜選択できるが、伝熱効率を向上させるため、スパイラル状、もしくはその他の形状の邪魔板を設置することが好ましい。ジャケット側の伝熱効率が低い場合、一定量の除熱を行うためには冷却媒体の温度を下げざるを得ない。これは晶析槽内部の冷却面9の温度低下を招き、局所的な結晶層の成長と運転効率の低下を引き起こす原因となる場合がある。

【0074】

また、冷却媒体も適宜選択できるが、本発明の実施形態である、粗製メタクリル酸にメタノール等の第2成分を添加し、晶析槽の内壁面に析出する結晶を掻き取る方法(掻取式間接冷却晶析法)においては、エチレングリコール水溶液のような、0℃以下でも液体である冷却媒体を用いることが好ましい。

【0075】

また、晶析槽は、上部にメタクリル酸を含む原料を供給する供給ノズル11を有することができ、下部に得られた結晶スラリーを排出する排出ノズル12を有することができる。

【0076】

晶析の原料(メタクリル酸を含む)は、供給ノズル11より供給される。晶析原料は晶析槽内で冷却され、得られた結晶スラリーは排出ノズル12より排出される。結晶スラリーの排出の際、晶析槽内の液面制御は、槽内に設置された液面計(不図示)の指示を基に、排出ノズル12の先に接続されたコントロールバルブ(不図示)にて行うことができる。結晶スラリーの排出はコントロールバルブの開度調節による連続抜き出しでも良いが、結晶スラリーの抜き出し不良を起こすことがあるので、オン・オフバルブを用い、数秒から数分間に一度、バルブの開度を最大にして行う間欠抜き出しとする方が好ましい。また、結晶スラリーの抜き出し不良を容易に抑制するため、排出ノズル12の長さは短い方が好ましい。

【0077】

図1および2に示す晶析装置は、下部に軸受け4を設けたモーター駆動回転軸5を有し、更に回転軸5と共に回転し、リングサポート6に接続されたアンカー状のスクレーパーアーム7を2対有する。2対のアンカー状のスクレーパーアーム7は、回転軸5から左右対称に容器3の内壁面(底面および側壁面)に沿って形成されている。そして、このスクレーパーアームにスクレーパーユニット8を取り付けることによって冷却面9に析出した結晶を掻き取ることができる構造となっている。また、スクレーパーアーム7と、回転軸5とは、接続部10において接続されている。

【0078】

なお、リングサポート6は、スクレーパーアーム7の回転軸5との接続部10とは反対側の端部に接合され、その強度を向上させ、スクレーパーアーム7のたわみを抑制させる部材であり、これにより、スクレーパーユニット8での冷却面9の掻き取りが安定する。リングサポート6の形状は、例えば、プレート状とすることができ、図2に示すように、容器本体3bの内部に同心に形成されたプレート状のリングサポート6を設置することもできる。

【0079】

また、従来の晶析装置では、図5に示すように、回転軸の下部には軸受けが設置されていなかった。そのため、掻き取りだけでなく、晶析槽内の混合撹拌も狙った比較的高回転での運転を行った場合、回転軸がどうしても振れてしまい、冷却面におけるスクレーパーユニットでの掻き取りが不均一になることがあった。

【0080】

本発明の晶析装置では、回転軸5の下部に軸受け4を設置することで、高回転での運転時でも回転軸5の振れを抑制することができる。その結果、冷却面9におけるスクレーパーユニット8での掻き取りも均一に行えるようになる。

【0081】

軸受け4の構造は適宜選択できるが、回転軸5と軸受け4の隙間からの結晶スラリーの漏れを抑制するため、外部より連続的にシール液を供給できるタイプとすることが好ましい。シール液としては供給ノズル11から供給される晶析原料を利用すると、槽内での結晶化への影響がより小さくなるため好ましい。

【0082】

ただし、軸受け4は機構上高温となり易く、かつ晶析原料のメタクリル酸は易重合性物質であるため、供給されるシール液中には重合防止剤が含有されていることが好ましい。重合防止剤としては適宜選択できるが、具体的には、ハイドロキノン、ハイドロキノンモノメチルエーテル、メトキノン、フェノチアジン、パラベンゾキノン、トパノールAを使用することが好ましい。また、供給するシール液中の重合防止剤濃度(質量基準)は、好ましくは5ppm以上500ppm以下、より好ましくは10ppm以上100ppm以下とすると良い。5ppm以上であると、重合防止効果を容易に得ることができ、500ppm以下であると、晶析装置の後に設置される母液分離工程の負荷を容易に低下することができる。

【0083】

一方、回転軸5の上部と晶析槽の上蓋3aとの軸封のシール構造についても適宜選択できるが、軸受け4とは異なり、常時液体に接している訳ではないので、グランドパッキン等のシール液を用いないタイプでも容易に漏れを防ぐことができる。

【0084】

また、従来、図7に示す晶析装置のようにスクレーパーアームとしてアンカー状のものを採用する場合、掻き取りだけでなく、晶析槽内の混合撹拌も狙った比較的高回転での運転を行うと、スクレーパーアームがたわむことがあり、伝熱面におけるスクレーパーユニットでの掻き取りが不均一になることがあった。しかし、図1の晶析装置では、アンカー状のスクレーパーアーム7より上にリングサポート6を設置するため、比較的高回転で運転を行ってもスクレーパーアーム7のたわみが容易に抑制され、冷却面9におけるスクレーパーユニット8による掻き取りが特に均一に行える。

【0085】

スクレーパーユニット8は、1つのスクレーパーアーム7について1つもしくは複数設置することができ、その数、設置位置等は冷却ジャケットの設置位置等に応じて適宜選択することができるが、スクレーパーブレード21の強度を考慮した個数とすることが好ましい。

【0086】

また、スクレーパーユニット8は、基本的には1枚のスクレーパーブレードを、ブレードの両端にそれぞれ設置された合計2個のスクレーパーブレードホルダー、および合計2個のスプリング式押付装置で支持、押し付けを行う形態とすることが好ましい。この場合、スクレーパーブレードの撓みの観点から、1枚のスクレーパーブレードの長手方向の長さが、800mmを超えない範囲となるようにすることが好ましい。なお、1枚のスクレーパーブレードの長手方向の長さが300mmを超えない場合は、1個のスクレーパーブレードホルダー、および1個のスプリング式押付装置とすることもできる。

【0087】

また、同一のスクレーパーアーム7にスクレーパーユニット8を複数設置する場合、スクレーパー間に隙間ができることがあり、掻き取れない領域が生じることがある。そこで図2に示すように、回転軸の回転方向(時計回り)の角度:0°、90°、180°および270°の位置にそれぞれスクレーパーアーム7を設置し、スクレーパーユニット8の高さ方向における設置位置を調節することで、掻き取れない領域をなくすことが好ましい。

【0088】

より具体的には、0°および180°に位置する1対のアンカー状のスクレーパーアーム7のスクレーパーユニット8の設置位置と、90°および270°に位置する1対のアンカー状のスクレーパーアーム7のスクレーパーユニット8の設置位置とをずらすことにより掻き取れない領域をなくすと良い。この際、0°および180°に位置する1対のアンカー状のスクレーパーアーム7のスクレーパーユニット8の設置位置はそれぞれ同じとして良く、90°および270°に位置する1対のアンカー状のスクレーパーアーム7のスクレーパーユニット8の設置位置もそれぞれ同じとして良い。

【0089】

また、本発明の晶析装置においては、回転軸5の表面へのメタクリル酸結晶の付着を防止するため、回転軸5の内部に熱媒体を流せるようにしてもよい。熱媒体の種類としては適宜選択できるが、温度調整の容易さの観点から、温水とすることが好ましい。

【0090】

また、図1および2の晶析装置では、2対のアンカー状スクレーパーアーム7のうち、1対のみ下部がフラットパドル翼部7bとなっており、上部は全てスクレーパーアーム錨爪部7aとなっている。フラットパドル翼部7bの構造は、前記円筒形容器の中央部側で上下方向の長さが長く、円筒形容器の周辺部に向うに従って上下方向の長さが徐々に短くなる板状に形成されている。言い換えると、フラットパドル翼部7bは板状で、かつ、円筒形容器3の軸方向におけるフラットパドル翼部7bの長さは、回転軸5から円筒形容器3の側面の方向に向かうに従って徐々に短くなる。

【0091】

また、図1に示すフラットパドル翼部7bの上蓋側の形状は、回転軸5から円筒形容器3の側面の方向に向かって、高さhの部分が続いた後、高さhからbまでを楕円の弧の形で結んだ部分があり、その後、高さbの部分が続く。そして、スクレーパーアーム錨爪部7aに連結される。

【0092】

具体的には、1対のフラットパドル翼部7bの翼径dと、晶析槽の内径Dとの比率d/Dが0.3以上0.98以下、また、容器3の軸方向におけるフラットパドル翼部7bの先端部の高さbと翼径dとの比率b/dが0.1以上0.3以下、更に、容器3の軸方向におけるフラットパドル翼部7bの根部の高さhと翼径dとの比率h/dが0.3以上1以下で、かつ、フラットパドル翼部7bの下端と晶析槽の底面とのクリアランスcと翼径dとの比率c/dが0.01以上0.05以下であることが好ましい。

【0093】

また、上述したように、フラットパドル翼の根部には高さhで一定の領域を設け、この一定高さの領域の水平方向長さwと翼径dとの比率w/dを0.01以上、0.2以下、とすることが好ましく、より好ましくは0.03以上0.1以下とすると良い。更に、上下方向が徐々に短くなるフラットパドル翼部7bの構造としては、高さhの一定領域の後、楕円形の円弧の形状を有することが好ましく、その円弧の形状は次の式1で示される扁平率fで規定される。扁平率fは0以上、0.5以下であることが好ましい。

【0094】

【数1】

【0095】

ただし、短径は、図1に示す軸Aもしくは軸Bのうち短い方の長さを示し、長径は軸Aもしくは軸Bのうち長い方の長さを示す。また、軸Aは回転軸5と並行に設定され、軸Bは必ず水平方向かつフラットパドル翼部の高さhの一定の領域の延長線上に設定され、軸Aと軸Bが形成する角度βは45°以上、90°以下とすることが好ましい。図1では、回転軸5は重力方向に設置されており、角度βは90°となる。

【0096】

なお、フラットパドル翼部の先端部とは、容器3の半径方向において、フラットパドル翼部のうちの容器3の側面に最も近い部分を意味し、フラットパドル翼部の根部とは、容器3の半径方向において、フラットパドル翼部のうちの回転軸に最も近い部分を意味する。また、フラットパドル翼部の先端部の軸方向の高さとは、フラットパドル翼部の根部の下端からフラットパドル翼部の先端部の上端までの高さを意味する。

【0097】

併せて、必要に応じて、フラットパドル翼部7bより上に、かつ邪魔板2に干渉しない位置に縦翼13を設置してもよい。なお、縦翼とは、板状の撹拌翼で、縦翼の高さLとフラットパドル翼部7bと共通の翼径dとの比率L/dが0.05以上、0.1以下であることが好ましい。

【0098】

フラットパドル翼部7bを設置することで、晶析槽の底部に沈殿した結晶を上部へ巻き上げる流れを形成し、良好な槽内混合を容易に行うことができるだけでなく、排出ノズル12における抜き出し不良を容易に抑制することができる。更に縦翼13を設置することで、その効果を更に高めることができる。また、縦翼13には、スクレーパーアーム7の剛性を更に高める効果もある。

【0099】

図1および2では、2対のアンカー状のスクレーパーアームのうち、1対のみフラットパドル翼部を有しているが、フラットパドル翼部を有するスクレーパーアームの枚数は適宜選択できる。本発明の実施形態である、粗製メタクリル酸にメタノール等の第2成分を添加し、晶析槽の内壁面に析出する結晶を掻き取る方法(掻取式間接冷却晶析法)においては、図2における0°と180°、もしくは90°と270°の1対のみ、アンカー状のスクレーパーアーム7の下部をフラットパドル翼部7bを持つ構造とすることで、容易に本発明の効果を得ることができる。

【0100】

また、本発明の晶析方法では、晶析槽内の単位体積当たりの撹拌所要動力を0.15kW/m3以上0.7kW/m3以下とする。より好ましくは、0.2kW/m3以上0.5kW/m3以下である。なお、単位体積当たりの攪拌所要動力とは、晶析槽内の結晶スラリーの単位体積当たりに実際に加えられる撹拌・混合動力であり、電流計や電圧計、動力計から得られる撹拌モーターの動力から、後述する変減速機や電気式の回転数制御機器の仕事効率を加味して算出されるものである。

【0101】

従来、粗製メタクリル酸にメタノール等の第2成分を添加し、晶析槽の内壁面に析出する結晶を掻き取る方法(掻取式間接冷却晶析法)においては、以下のことが考えられてきた。即ち、晶析槽内の撹拌所要動力を高めると、攪拌翼の回転数が上がり、撹拌翼のエッジ部とスラリー中結晶のせん断力の増加や結晶同士の衝突頻度が上昇することにより、結晶の破砕に伴う二次核発生を促進し、母液との分離性の悪い微小結晶発生の原因となると考えられてきた。しかし、本発明者らの検討により、従来よりも撹拌所要動力を高めることによって、晶析槽底部における結晶の沈殿が防止されるだけでなく、晶析槽内の濃度分布をなくし、過飽和度を下げることにより、むしろ微小結晶の発生が抑制されることが明らかとなった。更に、撹拌所要動力を高めることにより、結晶表面の液更新が活発になり、物質移動律速が緩和され、晶析槽内における結晶成長を促進できることが明らかとなった。

【0102】

この際、晶析槽内の単位体積当たりの撹拌所要動力を0.15kW/m3未満とすると、これらの効果は得られないし、0.7kW/m3を超えると、逆に翼とスラリー中結晶のせん断や結晶同士の衝突による二次核発生の影響が大きくなる。また、晶析槽内の単位体積当たりの撹拌所要動力としては、スクレーパーユニット8による掻き取りに用いられる動力を含まない。実際の運転では掻き取り動力を含めた数値が観測されるので、事前に晶析槽内にスラリーが無い状態で掻き取り動力のみを測定しておく等の対応が必要である。

【0103】

本発明に用いる晶析槽における、モーター駆動回転軸5の回転数制御方法は、晶析槽内の単位体積当たりの撹拌所要動力が確認できる方法であれば、適宜選択できる。具体的には、住友重機械工業株式会社製のサイクロ(登録商標)、バイエル(登録商標)のような機械式の変減速機を用いてもよいし、インバーター制御やVVVF(Variable Voltage Variable Frequency)制御のような電気式の制御を用いてもよい。

【0104】

本発明においては、粗製メタクリル酸に、メタクリル酸と固容体を形成しない極性有機物質を第2成分として添加し、晶析原料とすることができる。この第2成分を添加することにより、結晶析出温度が低下し、冷却面9での結晶の掻き取り効率が特に向上する。極性有機物質の具体例としては、メタノール、エタノール、プロパノール、ブタノール等が挙げられる。その際、融点が15℃のメタクリル酸に対して、結晶析出温度が−10℃以上10℃以下となるように、第2成分の添加量を設定することが好ましい。具体的には、第2成分の添加量は1質量%以上35質量%以下とすることが好ましい。

【0105】

晶析操作によって得られた結晶スラリーは、晶析装置から抜き出された後、結晶と母液とに固液分離される。これにより精製されたメタクリル酸結晶を得ることができる。母液には、第2成分と、濃縮された不純物と、析出しなかったメタクリル酸が含まれる。

結晶と母液とを分離する方法は、固体と液体とを分離できる方法であれば特に制限はなく、例えば、ろ過法、遠心分離法等の公知の固液分離方法を用いることができる。

【0106】

分離を行う装置の具体例としては、たとえば「クレハ連続結晶精製装置による有機化合物の精製」清水忠造著、ケミカルエンジニアリング発行、第27巻,第3号(1982年

)、第49頁に掲載されているKCP装置等が挙げられる。分離操作の形式は回分式また

は連続式のいずれでもよい。

【実施例】

【0107】

以下に、本発明の実施例及び比較例を示す。

実施例、及び比較例にて得られたメタクリル酸結晶の性状は、以下の方法で得られる液透過速度(K、単位:m/hr)によって評価した。

【0108】

(液透過速度算出方法)

(1)内径3cm程度、長さ1m程度のガラス管を垂直に立て、一方の端(底部)に金網(網目サイズ:40メッシュ)をセットする。

(2)晶析装置出口から得た結晶スラリー(メタクリル酸結晶と母液とからなる)を、良く撹拌して懸濁状態を維持しながら、ガラス管のもう一方の端(上部)より、底部から液面高さ50cm程度まで注ぐ。

(3)ガラス管底部から母液を流出させながら静置し、ガラス管内の結晶が沈降し、落ち着いたところで結晶層上面位置(H1)にマークする。なお、結晶の沈降に時間がかかり、母液の液面が結晶層上面以下になりそうな場合、必要に応じ、ガラス管上部からスラリーの母液を追加しても構わない。この際、結晶が追加されないように注意する。

(4)H1から2.5cm上方の位置(H3)、及び5cm上方の位置(H2)にマークする。

(5)母液の液面がH2からH1まで低下するのに要する時間(T)を測定する。

(6)測定中、母液の液面がH3の高さとなったときの結晶層上面位置(H)をマークする。

(7)得られたデータから式2を用いて液透過速度(K)を算出する。

【0109】

【数2】

【0110】

ただし、式2において、各パラメータは以下の内容を表す。

K[単位:m/hr]:液透過速度、H[単位:m]:結晶層高さ、H1[単位:m]:測定開始時結晶層上面高さ、H2[単位:m]:測定開始時液面高さ、T[単位:秒]:測定時間。

なお、H、H1、H2はガラス管底部の金網からの高さとする。

また、Lnは自然対数を意味する。

【0111】

(総括伝熱係数算出方法)

また、実施例、及び比較例における総括伝熱係数の算出には以下の式3を用いた。

【0112】

【数3】

【0113】

ただし、式3において、各パラメータは以下の内容を表す。

U[単位:W/(m2・K)]:総括伝熱係数、ρ[単位:kg/m3]:冷却媒体密度、Cp[単位:J/(kg・K)]冷却媒体比熱、V[単位:m3/s]:冷却媒体体積供給速度、TBout[単位:℃]:冷却媒体ジャケット出口温度、TBin[単位:℃]:冷却媒体ジャケット入口温度、A[単位:m2]:伝熱面積、T[単位:℃]:晶析槽内スラリー温度。

【0114】

なお、晶析槽内スラリー温度Tは槽内スラリー内部に設置される温度計によって適宜測定される。晶析槽内スラリーの混合が不十分な場合、スラリー内部で温度斑が生じる可能性があるため、可能な限り混合状態が良好で、かつ冷却面9に近い位置に温度計を設置することが望ましい。

また、Lnは自然対数を意味する。

【0115】

<調製例1>

メタクロレインを分子状酸素で接触気相酸化し、得られた反応生成ガスを凝縮し、抽出した後、蒸留することによりメタクリル酸を含む原料として、粗製メタクリル酸Aを得た。得られた粗製メタクリル酸Aについてガスクロマトグラフィーにより成分分析を行ったところ、表1に示される不純物が含まれていた。なお、表1に示される不純物以外の残部は全てメタクリル酸である。

【0116】

【表1】

【0117】

<実施例1>

晶析装置として図1に示される装置を用いた。スクレーパーユニット8は、図3に示されるものを使用し、スクレーパーブレード21の材質はPA6(Polyamide6、6ナイロン)とし、厚みは10mmとした。アンカー状のスクレーパーアーム7は2対設置し、うち1対の下部(図2における0°と180°)は、フラットパドル翼とした。フラットパドル翼部7bの形状パラメータは、d/D=0.955、b/d=0.262、h/d=0.381、c/d=0.0238、w/d=0.048、f=0、β=90°とした。なお、晶析槽の内径Dは2.1mであった。また、フラットパドル翼部より上に、縦翼13も設置した。縦翼13の形状パラメータは、L/d=0.086とした。ひとつのスクレーパーブレードの長手方向の長さは約600mmとし、その長手方向の両端にそれぞれ合計2個のスクレーパーブレードホルダー17、合計2個のスプリング式押付装置18を設置した。また、4つのスクレーパーアーム錨爪部7aの上端には板状のリングサポート6を設置した。

【0118】

晶析槽内には半月型の邪魔板2を1枚設置した。軸受け4のシール液には晶析原料である上記粗製メタクリル酸Aを用い、80L/Hrで供給した。シール液中の重合防止剤としてはハイドロキノンを用い、濃度は15ppm(質量基準)とした。また、回転軸5の内部に熱媒体を流せるようにした。熱媒体としては40℃の温水を使用し、100L/hrで供給した。

【0119】

回転軸5の動力源としては、かご型三相誘導モーターを使用し、減速機としては、住友重機械工業製の(登録商標)バイエル・(登録商標)サイクロ可変減速機を使用した。槽内の撹拌所要動力の算出に際しては、事前に測定したスクレーパーユニット8の掻き取り動力、かご型三相誘導モーターの効率、(登録商標)バイエル・(登録商標)サイクロ可変減速機の機械効率を加味した。

【0120】

また、冷却ジャケット1内部にはスパイラル状の邪魔板を設置した。なお、冷却媒体としては40質量%エチレングリコール水溶液(比熱:1.1)を用いた。

【0121】

上記晶析装置に、上記調製例1で得られた粗製メタクリル酸Aを供給速度1800kg/hrで供給するとともに、メタノールを供給速度90kg/hrで連続供給し、晶析槽内でスクレーパーユニット8により冷却面9を掻き取りながらこれらの混合溶液を冷却しつつ攪拌することによってメタクリル酸の結晶を析出させ、この結晶を含むスラリーを攪拌槽から排出した。なお、晶析槽内を攪拌する際の回転数は26rpmとした。スラリーの排出は、排出ノズル12の先に設置したオン・オフバルブ(不図示)をバッチで開閉し、晶析槽内の液面が一定の範囲(晶析槽鉛直方向高さの80%±5%)になるように行った。なお、鉛直方向高さ80%の晶析槽容量は8.5m3であった。また、冷却媒体の温度は、邪魔板2の先端部分に設置された温度計にて測定された晶析槽内スラリーの温度が目標値(3.5℃±0.2℃)で一定となるようにコントロールした。スラリー濃度は晶析槽底部のサンプリングノズル(不図示)から抜き出したサンプルスラリーを固液分離して適宜実測した。この運転を180日間連続的に行った。運転結果を表2に示す。

【0122】

【表2】

【0123】

表2の結果より、本発明の晶析装置を用いることで、総括伝熱係数(U)、液透過速度(K)は良好で、固液分離性の良い大粒径の結晶が、長期間安定に得られていることが確認された。なお、運転中に晶析槽上蓋に設置された覗き窓(不図示)より、槽内部の状態を観察したところ、ボルテックス等の発生は確認されなかった。また、運転期間中に排出ノズル12の抜き出し不良によるトラブルは一度も発生しなかった。運転終了後、晶析槽内のスラリーを抜液し、スクレーパーブレード21、及び冷却面9の状態を確認したところ、それぞれの表面に傷等は無く、良好な状態であった。

【0124】

<比較例1>

晶析槽として図5に示される装置(邪魔板なし、スクレーパーアームにフラットパドル翼部なし、回転軸の下部に軸受けなし)を使い、スクレーパーユニットは、図6に示されるものを使用し、スクレーパーブレード21の材質をPEEK(Polyether ether ketone)樹脂とした以外は、実施例1と同様にして運転を行った。運転結果を表3に示す。

【0125】

【表3】

【0126】

表3の結果のように、運転を開始して5日目における総括伝熱係数(U)、液透過速度(K)は実施例1よりも低い値であった。従来の構造を持つ晶析装置、スクレーパーユニットを使用したことで、冷却面での掻き取り不良、槽内の混合不足により、冷却面での結晶層の生成、固液分離性の悪い微小結晶の発生が起こったものと考えられる。

【0127】

一方、スラリー濃度に関しても、実施例1より値が小さくなっている。これは、晶析槽内での撹拌所要動力が小さかったため、結晶表面の液更新も積極的には行われず、結晶成長が物質移動律速状態となっていたことが原因と考えられる。また、総括伝熱係数(U)は経時的に低下を続け、運転開始40日目で、200W/(m2・K)まで低下し、運転継続が困難となったので運転を停止した。なお、運転中に晶析槽上蓋に設置された覗き窓(不図示)より、槽内部の状態を観察したところ、大きなボルテックスが発生しており、混合不足の状態になっていることが容易に推定された。また、運転期間中、排出ノズル12の抜き出し不良によりノズルが閉塞し、晶析槽内のスラリー液面がコントロールできなくなるトラブルが、合計65回発生した。晶析槽内の混合不足により、槽底部に結晶が沈殿していたためと考えられる。また、運転停止後、晶析槽内のスラリーを抜液し、スクレーパーブレード、及び冷却面9の状態を確認したところ、スクレーパーブレードの破損の他、冷却面に多数の擦傷が生じていた。

【0128】

<比較例2>

晶析槽として図7に示される装置(邪魔板なし、アンカー状スクレーパーアームにフラットパドル翼部なし、アンカー状スクレーパーアーム上端にサポートリングなし、回転軸の下部に軸受けなし)を使い、スクレーパーユニットは、図6に示されるものを使用し、スクレーパーブレードの材質をPEEK(Polyether ether ketone)樹脂とした以外は、実施例1と同様にして運転を行った。運転結果を表4に示す。

【0129】

【表4】

【0130】

表4の結果のように、運転を開始して5日目における総括伝熱係数(U)、液透過速度(K)は実施例1よりも低い値であった。従来の構造を持つ晶析装置、スクレーパーユニットを使用したことで、冷却面での掻き取り不良、槽内の混合不足により、冷却面での結晶層の生成、固液分離性の悪い微小結晶の発生が起こったものと考えられる。

【0131】

一方、スラリー濃度に関しても、実施例1や比較例1より値が小さくなっている。これは、図7の装置においてアンカー状のスクレーパーアームを用いたことにより、槽内の混合撹拌に寄与する晶析槽内での撹拌所要動力が小さかったため、結晶表面の液更新も積極的には行われず、結晶成長が物質移動律速状態となっていたことが原因と考えられる。なお、比較例1では複数のスクレーパーアームを用いたため、比較例2よりも撹拌所要動力が大きかったものと推定される。また、総括伝熱係数(U)は経時的に低下を続け、運転開始30日目で、200W/(m2・K)まで低下し、運転継続が困難となったので運転を停止した。なお、運転中に晶析槽上蓋に設置された覗き窓(不図示)より、槽内部の状態を観察したところ、大きなボルテックスが発生しており、混合不足の状態になっていることが容易に推定された。また、運転期間中、排出ノズル12の抜き出し不良によりノズルが閉塞し、晶析槽内のスラリー液面がコントロールできなくなるトラブルが、合計40回発生した。晶析槽内の混合不足により、槽底部に結晶が沈殿していたためと考えられる。また、運転停止後、晶析槽内のスラリーを抜液し、スクレーパーブレード、及び冷却面9の状態を確認したところ、スクレーパーブレードの破損の他、冷却面に多数の擦傷が生じていた。傷は明らかに比較例1よりも深く、その数も多かった。また、冷却面9の上部に向うにつれ、その状況は悪化する傾向であった。これは、下部軸受け4、サポートリング6がない状態で、アンカー状のスクレーパーアームを用いたため、スクレーパーアームの上部先端側に行くほど回転によるたわみが大きくなったためであると考えられる。

【0132】

<製造例:スラリーの固液分離>

実施例1において、攪拌槽から排出されるスラリーを、固液分離装置であるKCP装置(商品名、呉羽エンジニアリング社製)に連続的に導入して、精製メタクリル酸と母液(メタノールを含むメタクリル酸溶液)に分離した。得られた精製メタクリル酸についてガスクロマトグラフィーにより成分分析を行ったところ、不純物の含有量は表5に示すとおりであり、純度が高い結晶であること認められた。なお、表5に示される不純物以外の残部は全てメタクリル酸である。

【0133】

【表5】

【符号の説明】

【0134】

1 冷却ジャケット

2 邪魔板

3 円筒形容器

3a 上蓋

3b 容器本体

4 軸受け

5 モーター駆動回転軸

6 リングサポート

7 スクレーパーアーム

7a スクレーパーアーム錨爪部

7b フラットパドル翼部

8 スクレーパーユニット

9 冷却面

10 回転軸とスクレーパーアームとの接続部

11 原料の供給ノズル

12 結晶スラリーの排出ノズル

13 縦翼

14 冷却ジャケットの導入ノズル

15 冷却ジャケットの排出ノズル

17 スクレーパーブレードホルダー

17a ブレード支持部

17b アーム連結部

17c ブレード支持部とアーム連結部との接続部(可動部)

18 スプリング式押付装置

18a 棒状の部材

18b ブレード支持部とスプリング式押付装置との接続部(可動部)

18c ドーム状の部材

18d 押付用スプリング

18e 円板状の部材

18f スプリング式押付装置とスクレーパーアームとの接続部(可動部)

21 スクレーパーブレード

23 ストッパー

24 押付用スプリング

25 スクレーパーブレードとスクレーパーアームとの接続部

【特許請求の範囲】

【請求項1】

メタクリル酸を含む原料から間接冷却晶析によってメタクリル酸を結晶化させ、結晶スラリーを得る晶析装置において、スクレーパーアームに取り付けられて用いられるスクレーパーユニットであって、

晶析槽の内面に析出した結晶を掻き取るスクレーパーブレードと、

該スクレーパーブレートを支持するブレード支持部、および該スクレーパーアームに固定されるアーム連結部を有するスクレーパーブレードホルダーと、

該ブレード支持部を介して、該スクレーパーブレードを該晶析槽の内面に押し付けるスプリング式押付装置と

を具備し、

該ブレード支持部と該アーム連結部、該ブレート支持部と該スプリング式押付装置、および該スプリング式押付装置と該スクレーパーアームが、それぞれ可動式に接続されている

ことを特徴とするメタクリル酸の晶析装置用スクレーパーユニット。

【請求項2】

メタクリル酸を含む原料から間接冷却晶析によってメタクリル酸を結晶化させ、結晶スラリーを得る晶析装置であって、

該晶析装置は、

晶析槽として、冷却ジャケットを具備した邪魔板付き円筒形容器と、

該円筒形容器を、該円筒形容器の軸方向に貫通するモーター駆動回転軸と、

該回転軸を支持し、該円筒形容器の底面に配置される軸受けと

を具備し、

該円筒形容器の内部に、

該円筒形容器の内面に析出した結晶を掻き取る請求項1記載のスクレーパーユニットと、

該回転軸および該スクレーパーユニットの間を繋ぐアンカー状のスクレーパーアームと、

該スクレーパーアームに取り付けられ、該スクレーパーアームを補強するリングサポートと

を含む

メタクリル酸の晶析装置。

【請求項3】

前記アンカー状のスクレーパーアームの下部が、フラットパドル翼部となっており、

前記円筒形容器の軸方向における該フラットパドル翼部の長さが、前記回転軸から前記円筒形容器の側面の方向に向かうに従って徐々に短くなることを特徴とする請求項2記載のメタクリル酸の晶析装置。

【請求項4】

請求項3記載の晶析装置を用い、かつ前記晶析槽内の単位体積当たりの撹拌所要動力を0.15kW/m3以上0.7kW/m3以下とすることを特徴とするメタクリル酸の晶析方法。

【請求項1】

メタクリル酸を含む原料から間接冷却晶析によってメタクリル酸を結晶化させ、結晶スラリーを得る晶析装置において、スクレーパーアームに取り付けられて用いられるスクレーパーユニットであって、

晶析槽の内面に析出した結晶を掻き取るスクレーパーブレードと、

該スクレーパーブレートを支持するブレード支持部、および該スクレーパーアームに固定されるアーム連結部を有するスクレーパーブレードホルダーと、

該ブレード支持部を介して、該スクレーパーブレードを該晶析槽の内面に押し付けるスプリング式押付装置と

を具備し、

該ブレード支持部と該アーム連結部、該ブレート支持部と該スプリング式押付装置、および該スプリング式押付装置と該スクレーパーアームが、それぞれ可動式に接続されている

ことを特徴とするメタクリル酸の晶析装置用スクレーパーユニット。

【請求項2】

メタクリル酸を含む原料から間接冷却晶析によってメタクリル酸を結晶化させ、結晶スラリーを得る晶析装置であって、

該晶析装置は、

晶析槽として、冷却ジャケットを具備した邪魔板付き円筒形容器と、

該円筒形容器を、該円筒形容器の軸方向に貫通するモーター駆動回転軸と、

該回転軸を支持し、該円筒形容器の底面に配置される軸受けと

を具備し、

該円筒形容器の内部に、

該円筒形容器の内面に析出した結晶を掻き取る請求項1記載のスクレーパーユニットと、

該回転軸および該スクレーパーユニットの間を繋ぐアンカー状のスクレーパーアームと、

該スクレーパーアームに取り付けられ、該スクレーパーアームを補強するリングサポートと

を含む

メタクリル酸の晶析装置。

【請求項3】

前記アンカー状のスクレーパーアームの下部が、フラットパドル翼部となっており、

前記円筒形容器の軸方向における該フラットパドル翼部の長さが、前記回転軸から前記円筒形容器の側面の方向に向かうに従って徐々に短くなることを特徴とする請求項2記載のメタクリル酸の晶析装置。

【請求項4】

請求項3記載の晶析装置を用い、かつ前記晶析槽内の単位体積当たりの撹拌所要動力を0.15kW/m3以上0.7kW/m3以下とすることを特徴とするメタクリル酸の晶析方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−246263(P2012−246263A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−120450(P2011−120450)

【出願日】平成23年5月30日(2011.5.30)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月30日(2011.5.30)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

[ Back to top ]