メタリック樹脂成形における金型装置

【課題】メタリック樹脂を用いた射出成形において、意匠面における不具合の発生を抑制する。

【解決手段】メタリック樹脂成形品の表側に意匠成形面5、及びメタリック樹脂成形品の裏側に非意匠成形面6を有するキャビティ4と、非意匠成形面6に形成されたリブ成形穴7と、リブ成形穴7を閉鎖する閉鎖位置及びリブ成形穴7を開放する開放位置の間で変位可能な可動ピース8と、を備え、キャビティ4に対して溶融樹脂の充填を行う間は可動ピース8を閉鎖位置に駆動し、キャビティ4に対して溶融樹脂が充填された後、可動ピース8を開放位置に駆動する。

【解決手段】メタリック樹脂成形品の表側に意匠成形面5、及びメタリック樹脂成形品の裏側に非意匠成形面6を有するキャビティ4と、非意匠成形面6に形成されたリブ成形穴7と、リブ成形穴7を閉鎖する閉鎖位置及びリブ成形穴7を開放する開放位置の間で変位可能な可動ピース8と、を備え、キャビティ4に対して溶融樹脂の充填を行う間は可動ピース8を閉鎖位置に駆動し、キャビティ4に対して溶融樹脂が充填された後、可動ピース8を開放位置に駆動する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、メタリック樹脂成形における金型装置に関するものである。

【背景技術】

【0002】

射出成形品において、高級なメタリック感を与えて意匠性を高めるために、メタリック塗装を行うことがある。しかし、メタリック塗装の場合、塗装工程の分だけ時間や経費を要するだけでなく、使用している間に塗装が剥がれてしまう可能性もある。そこで、アルミフレークを樹脂に直接練り込んだ状態で射出成形を行えば(特許文献1参照)、メタリック塗装を行うよりも、時間や経費を削減でき、且つ長期間に亘って意匠性を維持することができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−095026号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、一般的な顔料や染料にて調色された樹脂を用いるよりも、アルミやパール等のメタリック樹脂を用いると、フローマークやウェルドライン等の不具合が発生しやすいという問題があった。特に、意匠面の裏面にリブやボス等を成形する場合には、意匠面における不具合の発生が顕著になってしまう。

本発明の課題は、メタリック樹脂を用いた射出成形において、意匠面における不具合の発生を抑制することである。

【課題を解決するための手段】

【0005】

本発明の一態様は、

メタリック樹脂成形品の表側に意匠成形面、及び前記メタリック樹脂成形品の裏側に非意匠成形面を有するキャビティと、前記非意匠成形面に形成された凸部成形穴と、前記凸部成形穴を閉鎖する閉鎖位置及び前記凸部成形穴を開放する開放位置の間で変位可能な可動部材と、前記キャビティに対して溶融樹脂の充填を行う間は前記可動部材を前記閉鎖位置に駆動し、前記キャビティに対して溶融樹脂が充填された後、前記可動部材を前記開放位置に駆動する駆動機構と、を備えることを特徴とする。

【0006】

このように、先ず、可動部材を閉鎖位置にした状態で溶融樹脂の充填を行うと、凸部成形穴が閉鎖されていることで、溶融樹脂が意匠成形面と非意匠成形面とに沿って流れ、滑らかな充填が行われる。すなわち、溶融樹脂の流れが乱されることなく、意匠面に良好なスキン層が形成される。そして、キャビティに対して溶融樹脂が充填された後、可動部材を開放位置に変位させると、凸部成形穴が開放され、溶融樹脂が凸部成形穴へと流入する。このとき、既に意匠面には良好なスキン層が形成されているので、凸部成形穴が開放されても、意匠面にフローマークやウェルドライン等の不具合が発生することを抑制できる。

【0007】

本発明の他の形態は、

前記可動部材は、前記凸部成形穴に対して進退可能な状態で嵌合し、先端面が前記非意匠成形面と面一になる進退位置が前記閉鎖位置となり、前記先端面の前記非意匠成形面からの後退距離が前記凸部の高さと一致する進退位置が前記開放位置となることを特徴とする。

このように、凸部成形穴に嵌合した可動部材を閉鎖位置と開放位置との間で進退させることで、凸部成形穴の閉鎖と開放を容易に且つ確実に行うことができる。

【0008】

本発明の他の形態は、

前記駆動機構は、前記可動部材の基端に摺接すると共に前記非意匠成形面に対して傾斜した摺接傾斜面を有し、前記摺接傾斜面の傾斜方向で前記非意匠成形面と平行に進退可能なウェッジ部材と、前記ウェッジ部材を進退させるシリンダーと、を備えることを特徴とする。

このように、ウェッジ部材を非意匠成形面と平行に進退させることで、摺接傾斜面に摺接した可動部材を容易に且つ確実に進退させることができる。

【0009】

本発明の他の形態は、

前記駆動機構は、前記可動部材の基端に摺接すると共に回転角に応じて回転中心からの距離が変化する摺接カム面を有するカム部材と、前記カム部材を回転させるモーターと、を備えることを特徴とする。

このように、カム部材を回転させることで、摺接カム面に摺接した可動部材を容易に且つ確実に進退させることができる。

【0010】

本発明の他の形態は、

前記可動部材は、回転軸を有するハブと、前記ハブの回転軸を中心にして前記ハブに形成された扇体と、を備え、前記扇体における径方向に沿った端面が前記凸部成形穴の側面に対向し、前記扇体における円弧面が前記非意匠成形面に近接するように配置され、前記端面が前記側面に当接する回転角が前記閉鎖位置となり、前記端面の前記側面からの離間距離が前記凸部の厚みと一致する回転角が前記開放位置となることを特徴とする。

このように、ハブと扇体とを備えた可動部材を、閉鎖位置と開放位置との間で回転させることで、凸部成形穴の閉鎖と開放を容易に且つ確実に行うことができる。

【0011】

本発明の他の形態は、

前記非意匠面に筒状のボスを前記凸部として成形する場合、前記可動部材は、筒状に形成され、外周面が前記可動部材の内周面に摺接し、先端面が前記非意匠成形面と面一となるように基端側が固定されたコアピンを備え、前記ウェッジ部材は、前記コアピンを貫通させる長穴が前記ウェッジ部材の進退方向に沿って形成されることを特徴とする。

このように、コアピンを貫通させる長穴をウェッジ部材に形成したことで、ウェッジ部材を進退させるときのコアピンとの干渉を避けることができる。したがって、コアピンが不動状態を維持することができ、非意匠面に筒状のボスを成形することができる。

【図面の簡単な説明】

【0012】

【図1】金型装置の概略構成図である。

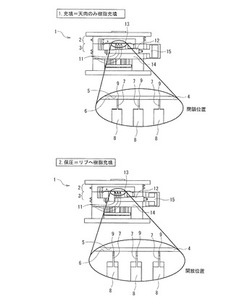

【図2】可動ピースの動作図である。

【図3】カム構造の概略構成図である。

【図4】回転ドラム構造の概略構成図である。

【図5】ボスの成形例を示す図である。

【図6】ボスを成形するための可動ピース8の概略構成図である。

【図7】フックの成形例を示す図である。

【図8】フックを成形するためのフック茎部形成駒とフック爪部形成角エジェクトピンの概略構成図である。

【発明を実施するための形態】

【0013】

以下、本発明の実施形態を図面に基づいて説明する。

《第一実施形態》

《構成》

図1は、金型装置1の概略構成図である。

金型装置1は、固定側金型2と、可動側金型3とを備え、これら固定側金型2と可動側金型3との間に形成された空間がキャビティ4となる。このキャビティ4に、メタリック調のアルミフレークを練り込んだ溶融樹脂を充填することで、メタリック樹脂成形品を成形する。

キャビティ4は、略平板状に形成され、メタリック樹脂成形品の表側に意匠成形面5と、メタリック樹脂成形品の裏側に非意匠成形面6と、を備える。

【0014】

非意匠成形面6には、メタリック樹脂成形品の非意匠面に三つのリブ(凸部)を成形するために、三つのリブ成形穴7が形成され、各リブ成形穴7には、キャビティ4に対して進退可能な状態で可動ピース8が嵌合される。可動ピース8は、先端面9が非意匠成形面と面一になるまで前進した閉鎖位置と、先端面9が非意匠成形面からリブの高さに応じた分だけ後退した開放位置との間を進退可能に構成される。

【0015】

リブ成形穴7は、非意匠成形面6に接する入口側が幅狭で、奥側で幅広となる二段形状に形成される。これに応じて、可動ピース8は、先端面9に接する先端側が幅狭で、基端側で幅広となる二段形状に形成される。したがって、可動ピース8が前進する際に、リブ成形穴7の段差部に対して可動ピース8の段差部が当接するので、可動ピース8が閉鎖位置よりも前進することが阻止される。

【0016】

可動ピース8の基端面11は、非意匠成形面6に対して傾斜しており、ウェッジ部材12の摺接傾斜面13に摺接している。摺接傾斜面13も非意匠成形面6に対して傾斜しており、可動ピース8の基端面11とは傾斜方向を反転させた同一傾斜角となる。ウェッジ部材12は、非意匠成形面6と平行な架台14に載置され、エアシリンダー15によって架台14上を摺接傾斜面13の傾斜方向に沿って非意匠成形面6と平行に進退する。エアシリンダー15は、図示しない駆動回路を介してコントローラーによって駆動制御される。なお、エアシリンダー15の代わりに油圧シリンダーを用いたり、電動モーターの回転運動を直線運動に変換した直動機構を用いたりしてもよい。

【0017】

したがって、ウェッジ部材12が前進すると、摺接傾斜面13に摺接した可動ピース8がリブ成形穴7に沿って非意匠成形面6へと前進する。一方、ウェッジ部材12が後退すると、摺接傾斜面13に摺接した可動ピース8がリブ成形穴7に沿って非意匠成形面6から後退する。

【0018】

なお、ウェッジ部材12の進退に応じて、三つの可動ピース8の進退位置が一致するように、可動ピース8の進退方向の長さが設定される。すなわち、摺接傾斜面13の下り側に配置される可動ピース8ほど、進退方向の長さが長くされ、摺接傾斜面13の上り側に配置される可動ピース8ほど、進退方向の長さが短くされる。

キャビティ4に対して溶融樹脂の充填を行う間は、先端面9が非意匠成形面6と面一になる閉鎖位置まで可動ピース8を前進させ、キャビティ4に対して溶融樹脂が充填された後、保圧工程の際に、先端面9の非意匠成形面6からの後退距離がリブの高さと一致する開放位置まで可動ピース8を後退させる。

【0019】

《作用》

図2は、可動ピース8の動作図である。

先ず、キャビティ4に対して溶融樹脂の充填を行う前に、先端面9が非意匠成形面6と面一になる閉鎖位置まで可動ピース8を前進させておき、この状態でキャビティ4に対して溶融樹脂の充填を行う。このとき、リブ形成穴7が閉鎖(隠蔽)されていることで、溶融樹脂が意匠成形面5と非意匠成形面6とに沿って流れ、天肉部への滑らかな充填が行われる。このように、溶融樹脂の流れが乱されることなく、メタリック樹脂成形品の意匠面に良好なスキン層が形成される。

【0020】

そして、溶融樹脂がキャビティ4に充填された後、保圧工程の際に、先端面9の非意匠成形面6からの後退距離がリブの高さと一致する開放位置まで可動ピース8を後退させる。これにより、リブ成形穴7が開放され(出現し)、溶融樹脂がリブ成形穴7へと流入する。このとき、既にメタリック樹脂成形品の意匠面には良好なスキン層が形成されているので、リブ成形穴7が開放されても、意匠面にフローマークやウェルドライン等の不具合が発生することを抑制できる。

上記のように、リブ成形穴7に嵌合した可動ピース8を閉鎖位置と開放位置との間で進退させることで、リブ成形穴7の閉鎖と開放を容易に且つ確実に行うことができる。

【0021】

また、ウェッジ部材12を非意匠成形面6と平行に進退させることで、摺接傾斜面13に摺接した可動ピース8を容易に且つ確実に進退させることができる。

こうして、キャビティ4及びリブ成形穴7の双方に充填された溶融樹脂は、冷却固化しメタリック樹脂成形品が成形される。その後、図示しないイジェクトピンを突出させることで、金型装置1からメタリック樹脂成形品を取出す。この離型の際に、可動ピース8を前進させて、イジェクトピンとして機能させてもよい。

【0022】

ところで、可動ピース8をバネで閉鎖位置の側へと押し付けておき、天肉部に充填された溶融樹脂の圧力によって可動ピース8を徐々に後退させるバネ構造も考えられる。しかしながら、バネの弾発力に抗して可動ピース8を押し返すバネ構造の場合、可動ピース8を後退させるタイミングの調整が難しい。特に、非意匠面に複数のリブを並べて成形するような場合、各可動ピース8に個別にバネを設けると、全ての可動ピース8を一斉に後退させることは難しい。これに対して、ウェッジ部材12を介したエアシリンダー15によって可動ピース8を駆動することで、可動ピース8の後退を、所望のタイミングで確実に行うことができる。

【0023】

さらに、バネ構造の場合、可動ピース8に対して常に弾発力(バネ反力)が作用しているため、可動ピース8の後退速度が遅くなってしまう。すなわち、リブ成形穴7への充填速度が遅くなることで、サイクルタイムが長くなるだけでなく、溶融樹脂の冷却固化が進むと、所望のリブ形状を成形できなくなる可能性もある。これに対して、ウェッジ部材12を介したエアシリンダー15によって可動ピース8を駆動する場合には、エアシリンダー15を後退させると、可動ピース8に対する反力が直ちに抜けるので(リブ成形穴7に対する摺動抵抗のみ)、リブ成形穴7に溶融樹脂が流入すると、可動ピース8が直ちに開放位置まで後退する。したがって、サイクルタイムの増加を抑制し、且つ所望のリブ形状の成形を確実に行うことができる。

以上より、リブ成形穴7が「凸部成形穴」に対応し、可動ピース8が「可動部材」に対応し、ウェッジ部材12とエアシリンダー15とが「駆動機構」に対応する。

【0024】

《第二実施形態》

《構成》

この第二実施形態は、可動ピース8の駆動をカム構造で行うものである。

図3は、カム構造の概略構成図である。

可動ピース8の基端は、カム部材21の摺接カム面22に摺接している。カム部材21は、回転シャフト23に形成され、回転シャフト23は、減速歯車24を介してモーター25に連結されている。摺接カム面22は、回転シャフト23の回転角に応じて回転中心からの距離が変化するように構成される。

したがって、カム部材21が正方向に回転すると、摺接カム面22に摺接した可動ピース8がリブ成形穴7に沿って非意匠成形面6へと前進する。一方、カム部材21が逆方向に回転すると、摺接カム面22に摺接した可動ピース8がリブ成形穴7に沿って非意匠成形面6から後退する。

【0025】

《作用》

可動ピース8の駆動手順については、前述した第一実施形態と同様である。

この第二の実施形態のように、カム部材21を回転させることで、摺接カム面22に摺接した可動ピース8を容易に且つ確実に進退させることができる。

以上より、カム部材21とモーター25とが「駆動機構」に対応する。

【0026】

《第三実施形態》

《構成》

この第三実施形態は、リブ成形穴7の開閉を回転ドラム構造で行うものである。

図4は、回転ドラム構造の概略構成図である。

回転ドラム31では、回転軸32を有するハブ33と、このハブ33の回転軸32を中心にしてハブ33に形成された扇体34と、を備える。そして、扇体34における径方向に沿った端面35がリブ成形穴7の側面36に対向し、且つ扇体34における円弧面37が非意匠成形面6に近接するように配置される。

【0027】

回転ドラム31は、端面35を側面36に当接させた閉鎖位置と、端面35を側面36からリブの厚みに応じた分だけ離間させた開放位置と、の間で回転可能に構成される。したがって、回転ドラム31を開放位置に回転させると、リブ形成穴7の側面36と、扇体34の端面35と、ハブ33の円周面38と、で囲まれた領域に溶融樹脂が流入することになる。

扇体34には、リンク機構39が揺動可能に取付けられており、このリンク機構39が非意匠成形面6に対する面直方向に進退することによって、回転ドラム31が回転する。なお、リンク機構39に限定されるものではなく、ハブ33をモーターによって回転させる構造でもよい。

【0028】

《作用》

先ず、キャビティ4に対して溶融樹脂の充填を行う前に、端面35が側面36に当接する閉鎖位置まで回転ドラム31を正方向に回転させておき、この状態でキャビティ4に対して溶融樹脂の充填を行う。このとき、リブ形成穴7が閉鎖(隠蔽)されていることで、天肉部への滑らかな充填が行われる。このように、溶融樹脂の流れが乱されることなく、メタリック樹脂成形品の意匠面に良好なスキン層が形成される。

【0029】

そして、溶融樹脂がキャビティ4に充填された後、保圧工程の際に、端面35が側面36からリブの厚み分だけ離間する開放位置まで回転ドラム31を逆方向に回転させる。これにより、リブ成形穴7が開放され(出現し)、リブ形成穴7の側面36と、扇体34の端面35と、ハブ33の円周面38と、で囲まれた領域に溶融樹脂が流入する。このとき、既にメタリック樹脂成形品の意匠面には良好なスキン層が形成されているので、リブ成形穴7が開放されても、意匠面にフローマークやウェルドライン等の不具合が発生することを抑制できる。

【0030】

上記のように、ハブ33と扇体34とを備えた回転ドラム31を、閉鎖位置と開放位置との間で回転させることで、リブ成形穴7の閉鎖と開放を容易に且つ確実に行うことができる。この回転ドラム構造は、長いリブを成形するのに好適である。

以上より、回転ドラム31が「可動部材」に対応し、リンク機構39が「駆動機構」に対応する。

【0031】

《第四実施形態》

《構成》

この第四実施形態は、メタリック樹脂成形品の非意匠面に筒状のボスを成形するものである。

図5は、ボスの成形例を示す図である。

図6は、ボスを成形するための可動ピース8の概略構成図である。

ここでは、可動ピース8及びウェッジ部材12の形状を変更すると共に、新たにコアピン41を追加したことを除いては、前述した第一実施形態と同様の構成を備えるため、同一部分については説明を省略する。

【0032】

可動ピース8は、略円筒状に形成され、その基端面11は、ウェッジ部材12の摺接傾斜面13に摺接している。ウェッジ部材12の摺接傾斜面13には、非意匠成形面6と直交する方向に貫通し、コアピン41を挿通可能な長穴42が形成される。長穴42は、ウェッジ部材12のストロークの長さ分だけ、ウェッジ部材12の進退方向に沿って形成される。コアピン41は、可動ピース8の中空部及び長穴42に挿通された状態で、先端面43が非意匠成形面6と面一になる位置で架台14に固定される。

【0033】

《作用》

上記の構成により、ウェッジ部材12を進退させるときに、このウェッジ部材12とコアピン41との干渉が回避され、ウェッジ部材12の進退に対してコアピン41が不動状態を維持する。一方、ウェッジ部材12が前進すると、摺接傾斜面13に摺接した可動ピース8が非意匠成形面6へと前進し、逆にウェッジ部材12が後退すると、摺接傾斜面13に摺接した可動ピース8が非意匠成形面6から後退する。

すなわち、ウェッジ部材12の進退に応じて、コアピン41が不動状態を維持するのに対して、可動ピース8が閉鎖位置と開放位置との間で進退する。このように、ウェッジ部材12を進退させるときのコアピン41との干渉を避けることができるので、メタリック樹脂成形品の非意匠面に筒状のボスを成形することができる。

【0034】

《第五実施形態》

《構成》

この第五実施形態は、メタリック樹脂成形品の非意匠面にアンダーカット形状のフックを成形するものである。

図7は、フックの成形例を示す図である。

図8は、フックを成形するためのフック茎部形成駒51とフック爪部形成角エジェクトピン52の概略構成図である。

ここでは、可動ピース8及びコアピン41の代わりにフック茎部形成駒51とフック爪部形成角エジェクトピン52を追加したことを除いては、前述した第四実施形態と同様の構成を備えるため、同一部分については説明を省略する。

【0035】

フック茎部形成駒51は、先端面がフックの先端面の形状に合わせた矩形形状に形成され、その基端面11は、ウェッジ部材12の摺接傾斜面13に摺接している。ウェッジ部材12の摺接傾斜面13には、非意匠成形面6と直交する方向に貫通し、フック爪部形成角エジェクトピン52を挿通可能な長穴42が形成される。長穴42は、フック茎部形成駒51のストロークに相当する長さ分だけ、ウェッジ部材12の進退方向に沿って形成されている。フック爪部形成角エジェクトピン52は、その上部のフック茎部形成駒51と摺接する面にフックの爪部に相当する凹部が形成されており、長穴42に挿通され、フック茎部形成駒51に摺接した状態で、先端面が非意匠成形面6と面一になる位置で図示しないエジェクトピン駆動機構に固定される。

【0036】

《作用》

上記の構成により、ウェッジ部材12を進退させるときに、このウェッジ部材12とフック爪部形成角エジェクトピン52との干渉が回避され、ウェッジ部材12の進退に対してフック爪部形成角エジェクトピン52が不動状態を維持する。一方、図8の充填状態に示すように、キャビティに溶融樹脂が充填された後、ウェッジ部材12が後退すると、図8の保圧状態に示すように、摺接傾斜面13に摺接したフック茎部形成駒51が非意匠成形面6から後退することにより生じた空間に溶融樹脂が充填されることにより、非意匠面にアンダーカット形状のフックが形成される。

【0037】

次に、離型時には、図8の離型状態に示すように製品形成部金型を開いた後、ウェッジ部材12を前進させて、フック茎部形成駒51を上昇させるのに同期して、図示しないエジェクトピン駆動機構を駆動させて、フック爪部形成角エジェクトピン52を上昇させる。フック茎部形成駒51の先端面が非意匠成形面6と面一となる位置に達した後、さらにフック爪部形成角エジェクトピン52を所定位置まで上昇させ、フック爪部形成角エジェクトピン52の凹部からフックの爪部を外して離型する。

【符号の説明】

【0038】

1…金型装置、2…固定側金型、3…可動側金型、4…キャビティ、5…意匠成形面、6…非意匠成形面、7…リブ成形穴、8…可動ピース、9…先端面、11…基端面、12…ウェッジ部材、13…摺接傾斜面、14…架台、15…エアシリンダー、21…カム部材、22…摺接カム面、23…回転シャフト、24…減速歯車、25…モーター、31…回転ドラム、32…回転軸、33…ハブ、34…扇体、35…端面、36…側面、37…円弧面、38…円周面、39…リンク機構、41…コアピン、42…長穴、43…先端面、51…フック茎部形成駒、52…フック爪部形成角エジェクトピン

【技術分野】

【0001】

本発明は、メタリック樹脂成形における金型装置に関するものである。

【背景技術】

【0002】

射出成形品において、高級なメタリック感を与えて意匠性を高めるために、メタリック塗装を行うことがある。しかし、メタリック塗装の場合、塗装工程の分だけ時間や経費を要するだけでなく、使用している間に塗装が剥がれてしまう可能性もある。そこで、アルミフレークを樹脂に直接練り込んだ状態で射出成形を行えば(特許文献1参照)、メタリック塗装を行うよりも、時間や経費を削減でき、且つ長期間に亘って意匠性を維持することができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−095026号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、一般的な顔料や染料にて調色された樹脂を用いるよりも、アルミやパール等のメタリック樹脂を用いると、フローマークやウェルドライン等の不具合が発生しやすいという問題があった。特に、意匠面の裏面にリブやボス等を成形する場合には、意匠面における不具合の発生が顕著になってしまう。

本発明の課題は、メタリック樹脂を用いた射出成形において、意匠面における不具合の発生を抑制することである。

【課題を解決するための手段】

【0005】

本発明の一態様は、

メタリック樹脂成形品の表側に意匠成形面、及び前記メタリック樹脂成形品の裏側に非意匠成形面を有するキャビティと、前記非意匠成形面に形成された凸部成形穴と、前記凸部成形穴を閉鎖する閉鎖位置及び前記凸部成形穴を開放する開放位置の間で変位可能な可動部材と、前記キャビティに対して溶融樹脂の充填を行う間は前記可動部材を前記閉鎖位置に駆動し、前記キャビティに対して溶融樹脂が充填された後、前記可動部材を前記開放位置に駆動する駆動機構と、を備えることを特徴とする。

【0006】

このように、先ず、可動部材を閉鎖位置にした状態で溶融樹脂の充填を行うと、凸部成形穴が閉鎖されていることで、溶融樹脂が意匠成形面と非意匠成形面とに沿って流れ、滑らかな充填が行われる。すなわち、溶融樹脂の流れが乱されることなく、意匠面に良好なスキン層が形成される。そして、キャビティに対して溶融樹脂が充填された後、可動部材を開放位置に変位させると、凸部成形穴が開放され、溶融樹脂が凸部成形穴へと流入する。このとき、既に意匠面には良好なスキン層が形成されているので、凸部成形穴が開放されても、意匠面にフローマークやウェルドライン等の不具合が発生することを抑制できる。

【0007】

本発明の他の形態は、

前記可動部材は、前記凸部成形穴に対して進退可能な状態で嵌合し、先端面が前記非意匠成形面と面一になる進退位置が前記閉鎖位置となり、前記先端面の前記非意匠成形面からの後退距離が前記凸部の高さと一致する進退位置が前記開放位置となることを特徴とする。

このように、凸部成形穴に嵌合した可動部材を閉鎖位置と開放位置との間で進退させることで、凸部成形穴の閉鎖と開放を容易に且つ確実に行うことができる。

【0008】

本発明の他の形態は、

前記駆動機構は、前記可動部材の基端に摺接すると共に前記非意匠成形面に対して傾斜した摺接傾斜面を有し、前記摺接傾斜面の傾斜方向で前記非意匠成形面と平行に進退可能なウェッジ部材と、前記ウェッジ部材を進退させるシリンダーと、を備えることを特徴とする。

このように、ウェッジ部材を非意匠成形面と平行に進退させることで、摺接傾斜面に摺接した可動部材を容易に且つ確実に進退させることができる。

【0009】

本発明の他の形態は、

前記駆動機構は、前記可動部材の基端に摺接すると共に回転角に応じて回転中心からの距離が変化する摺接カム面を有するカム部材と、前記カム部材を回転させるモーターと、を備えることを特徴とする。

このように、カム部材を回転させることで、摺接カム面に摺接した可動部材を容易に且つ確実に進退させることができる。

【0010】

本発明の他の形態は、

前記可動部材は、回転軸を有するハブと、前記ハブの回転軸を中心にして前記ハブに形成された扇体と、を備え、前記扇体における径方向に沿った端面が前記凸部成形穴の側面に対向し、前記扇体における円弧面が前記非意匠成形面に近接するように配置され、前記端面が前記側面に当接する回転角が前記閉鎖位置となり、前記端面の前記側面からの離間距離が前記凸部の厚みと一致する回転角が前記開放位置となることを特徴とする。

このように、ハブと扇体とを備えた可動部材を、閉鎖位置と開放位置との間で回転させることで、凸部成形穴の閉鎖と開放を容易に且つ確実に行うことができる。

【0011】

本発明の他の形態は、

前記非意匠面に筒状のボスを前記凸部として成形する場合、前記可動部材は、筒状に形成され、外周面が前記可動部材の内周面に摺接し、先端面が前記非意匠成形面と面一となるように基端側が固定されたコアピンを備え、前記ウェッジ部材は、前記コアピンを貫通させる長穴が前記ウェッジ部材の進退方向に沿って形成されることを特徴とする。

このように、コアピンを貫通させる長穴をウェッジ部材に形成したことで、ウェッジ部材を進退させるときのコアピンとの干渉を避けることができる。したがって、コアピンが不動状態を維持することができ、非意匠面に筒状のボスを成形することができる。

【図面の簡単な説明】

【0012】

【図1】金型装置の概略構成図である。

【図2】可動ピースの動作図である。

【図3】カム構造の概略構成図である。

【図4】回転ドラム構造の概略構成図である。

【図5】ボスの成形例を示す図である。

【図6】ボスを成形するための可動ピース8の概略構成図である。

【図7】フックの成形例を示す図である。

【図8】フックを成形するためのフック茎部形成駒とフック爪部形成角エジェクトピンの概略構成図である。

【発明を実施するための形態】

【0013】

以下、本発明の実施形態を図面に基づいて説明する。

《第一実施形態》

《構成》

図1は、金型装置1の概略構成図である。

金型装置1は、固定側金型2と、可動側金型3とを備え、これら固定側金型2と可動側金型3との間に形成された空間がキャビティ4となる。このキャビティ4に、メタリック調のアルミフレークを練り込んだ溶融樹脂を充填することで、メタリック樹脂成形品を成形する。

キャビティ4は、略平板状に形成され、メタリック樹脂成形品の表側に意匠成形面5と、メタリック樹脂成形品の裏側に非意匠成形面6と、を備える。

【0014】

非意匠成形面6には、メタリック樹脂成形品の非意匠面に三つのリブ(凸部)を成形するために、三つのリブ成形穴7が形成され、各リブ成形穴7には、キャビティ4に対して進退可能な状態で可動ピース8が嵌合される。可動ピース8は、先端面9が非意匠成形面と面一になるまで前進した閉鎖位置と、先端面9が非意匠成形面からリブの高さに応じた分だけ後退した開放位置との間を進退可能に構成される。

【0015】

リブ成形穴7は、非意匠成形面6に接する入口側が幅狭で、奥側で幅広となる二段形状に形成される。これに応じて、可動ピース8は、先端面9に接する先端側が幅狭で、基端側で幅広となる二段形状に形成される。したがって、可動ピース8が前進する際に、リブ成形穴7の段差部に対して可動ピース8の段差部が当接するので、可動ピース8が閉鎖位置よりも前進することが阻止される。

【0016】

可動ピース8の基端面11は、非意匠成形面6に対して傾斜しており、ウェッジ部材12の摺接傾斜面13に摺接している。摺接傾斜面13も非意匠成形面6に対して傾斜しており、可動ピース8の基端面11とは傾斜方向を反転させた同一傾斜角となる。ウェッジ部材12は、非意匠成形面6と平行な架台14に載置され、エアシリンダー15によって架台14上を摺接傾斜面13の傾斜方向に沿って非意匠成形面6と平行に進退する。エアシリンダー15は、図示しない駆動回路を介してコントローラーによって駆動制御される。なお、エアシリンダー15の代わりに油圧シリンダーを用いたり、電動モーターの回転運動を直線運動に変換した直動機構を用いたりしてもよい。

【0017】

したがって、ウェッジ部材12が前進すると、摺接傾斜面13に摺接した可動ピース8がリブ成形穴7に沿って非意匠成形面6へと前進する。一方、ウェッジ部材12が後退すると、摺接傾斜面13に摺接した可動ピース8がリブ成形穴7に沿って非意匠成形面6から後退する。

【0018】

なお、ウェッジ部材12の進退に応じて、三つの可動ピース8の進退位置が一致するように、可動ピース8の進退方向の長さが設定される。すなわち、摺接傾斜面13の下り側に配置される可動ピース8ほど、進退方向の長さが長くされ、摺接傾斜面13の上り側に配置される可動ピース8ほど、進退方向の長さが短くされる。

キャビティ4に対して溶融樹脂の充填を行う間は、先端面9が非意匠成形面6と面一になる閉鎖位置まで可動ピース8を前進させ、キャビティ4に対して溶融樹脂が充填された後、保圧工程の際に、先端面9の非意匠成形面6からの後退距離がリブの高さと一致する開放位置まで可動ピース8を後退させる。

【0019】

《作用》

図2は、可動ピース8の動作図である。

先ず、キャビティ4に対して溶融樹脂の充填を行う前に、先端面9が非意匠成形面6と面一になる閉鎖位置まで可動ピース8を前進させておき、この状態でキャビティ4に対して溶融樹脂の充填を行う。このとき、リブ形成穴7が閉鎖(隠蔽)されていることで、溶融樹脂が意匠成形面5と非意匠成形面6とに沿って流れ、天肉部への滑らかな充填が行われる。このように、溶融樹脂の流れが乱されることなく、メタリック樹脂成形品の意匠面に良好なスキン層が形成される。

【0020】

そして、溶融樹脂がキャビティ4に充填された後、保圧工程の際に、先端面9の非意匠成形面6からの後退距離がリブの高さと一致する開放位置まで可動ピース8を後退させる。これにより、リブ成形穴7が開放され(出現し)、溶融樹脂がリブ成形穴7へと流入する。このとき、既にメタリック樹脂成形品の意匠面には良好なスキン層が形成されているので、リブ成形穴7が開放されても、意匠面にフローマークやウェルドライン等の不具合が発生することを抑制できる。

上記のように、リブ成形穴7に嵌合した可動ピース8を閉鎖位置と開放位置との間で進退させることで、リブ成形穴7の閉鎖と開放を容易に且つ確実に行うことができる。

【0021】

また、ウェッジ部材12を非意匠成形面6と平行に進退させることで、摺接傾斜面13に摺接した可動ピース8を容易に且つ確実に進退させることができる。

こうして、キャビティ4及びリブ成形穴7の双方に充填された溶融樹脂は、冷却固化しメタリック樹脂成形品が成形される。その後、図示しないイジェクトピンを突出させることで、金型装置1からメタリック樹脂成形品を取出す。この離型の際に、可動ピース8を前進させて、イジェクトピンとして機能させてもよい。

【0022】

ところで、可動ピース8をバネで閉鎖位置の側へと押し付けておき、天肉部に充填された溶融樹脂の圧力によって可動ピース8を徐々に後退させるバネ構造も考えられる。しかしながら、バネの弾発力に抗して可動ピース8を押し返すバネ構造の場合、可動ピース8を後退させるタイミングの調整が難しい。特に、非意匠面に複数のリブを並べて成形するような場合、各可動ピース8に個別にバネを設けると、全ての可動ピース8を一斉に後退させることは難しい。これに対して、ウェッジ部材12を介したエアシリンダー15によって可動ピース8を駆動することで、可動ピース8の後退を、所望のタイミングで確実に行うことができる。

【0023】

さらに、バネ構造の場合、可動ピース8に対して常に弾発力(バネ反力)が作用しているため、可動ピース8の後退速度が遅くなってしまう。すなわち、リブ成形穴7への充填速度が遅くなることで、サイクルタイムが長くなるだけでなく、溶融樹脂の冷却固化が進むと、所望のリブ形状を成形できなくなる可能性もある。これに対して、ウェッジ部材12を介したエアシリンダー15によって可動ピース8を駆動する場合には、エアシリンダー15を後退させると、可動ピース8に対する反力が直ちに抜けるので(リブ成形穴7に対する摺動抵抗のみ)、リブ成形穴7に溶融樹脂が流入すると、可動ピース8が直ちに開放位置まで後退する。したがって、サイクルタイムの増加を抑制し、且つ所望のリブ形状の成形を確実に行うことができる。

以上より、リブ成形穴7が「凸部成形穴」に対応し、可動ピース8が「可動部材」に対応し、ウェッジ部材12とエアシリンダー15とが「駆動機構」に対応する。

【0024】

《第二実施形態》

《構成》

この第二実施形態は、可動ピース8の駆動をカム構造で行うものである。

図3は、カム構造の概略構成図である。

可動ピース8の基端は、カム部材21の摺接カム面22に摺接している。カム部材21は、回転シャフト23に形成され、回転シャフト23は、減速歯車24を介してモーター25に連結されている。摺接カム面22は、回転シャフト23の回転角に応じて回転中心からの距離が変化するように構成される。

したがって、カム部材21が正方向に回転すると、摺接カム面22に摺接した可動ピース8がリブ成形穴7に沿って非意匠成形面6へと前進する。一方、カム部材21が逆方向に回転すると、摺接カム面22に摺接した可動ピース8がリブ成形穴7に沿って非意匠成形面6から後退する。

【0025】

《作用》

可動ピース8の駆動手順については、前述した第一実施形態と同様である。

この第二の実施形態のように、カム部材21を回転させることで、摺接カム面22に摺接した可動ピース8を容易に且つ確実に進退させることができる。

以上より、カム部材21とモーター25とが「駆動機構」に対応する。

【0026】

《第三実施形態》

《構成》

この第三実施形態は、リブ成形穴7の開閉を回転ドラム構造で行うものである。

図4は、回転ドラム構造の概略構成図である。

回転ドラム31では、回転軸32を有するハブ33と、このハブ33の回転軸32を中心にしてハブ33に形成された扇体34と、を備える。そして、扇体34における径方向に沿った端面35がリブ成形穴7の側面36に対向し、且つ扇体34における円弧面37が非意匠成形面6に近接するように配置される。

【0027】

回転ドラム31は、端面35を側面36に当接させた閉鎖位置と、端面35を側面36からリブの厚みに応じた分だけ離間させた開放位置と、の間で回転可能に構成される。したがって、回転ドラム31を開放位置に回転させると、リブ形成穴7の側面36と、扇体34の端面35と、ハブ33の円周面38と、で囲まれた領域に溶融樹脂が流入することになる。

扇体34には、リンク機構39が揺動可能に取付けられており、このリンク機構39が非意匠成形面6に対する面直方向に進退することによって、回転ドラム31が回転する。なお、リンク機構39に限定されるものではなく、ハブ33をモーターによって回転させる構造でもよい。

【0028】

《作用》

先ず、キャビティ4に対して溶融樹脂の充填を行う前に、端面35が側面36に当接する閉鎖位置まで回転ドラム31を正方向に回転させておき、この状態でキャビティ4に対して溶融樹脂の充填を行う。このとき、リブ形成穴7が閉鎖(隠蔽)されていることで、天肉部への滑らかな充填が行われる。このように、溶融樹脂の流れが乱されることなく、メタリック樹脂成形品の意匠面に良好なスキン層が形成される。

【0029】

そして、溶融樹脂がキャビティ4に充填された後、保圧工程の際に、端面35が側面36からリブの厚み分だけ離間する開放位置まで回転ドラム31を逆方向に回転させる。これにより、リブ成形穴7が開放され(出現し)、リブ形成穴7の側面36と、扇体34の端面35と、ハブ33の円周面38と、で囲まれた領域に溶融樹脂が流入する。このとき、既にメタリック樹脂成形品の意匠面には良好なスキン層が形成されているので、リブ成形穴7が開放されても、意匠面にフローマークやウェルドライン等の不具合が発生することを抑制できる。

【0030】

上記のように、ハブ33と扇体34とを備えた回転ドラム31を、閉鎖位置と開放位置との間で回転させることで、リブ成形穴7の閉鎖と開放を容易に且つ確実に行うことができる。この回転ドラム構造は、長いリブを成形するのに好適である。

以上より、回転ドラム31が「可動部材」に対応し、リンク機構39が「駆動機構」に対応する。

【0031】

《第四実施形態》

《構成》

この第四実施形態は、メタリック樹脂成形品の非意匠面に筒状のボスを成形するものである。

図5は、ボスの成形例を示す図である。

図6は、ボスを成形するための可動ピース8の概略構成図である。

ここでは、可動ピース8及びウェッジ部材12の形状を変更すると共に、新たにコアピン41を追加したことを除いては、前述した第一実施形態と同様の構成を備えるため、同一部分については説明を省略する。

【0032】

可動ピース8は、略円筒状に形成され、その基端面11は、ウェッジ部材12の摺接傾斜面13に摺接している。ウェッジ部材12の摺接傾斜面13には、非意匠成形面6と直交する方向に貫通し、コアピン41を挿通可能な長穴42が形成される。長穴42は、ウェッジ部材12のストロークの長さ分だけ、ウェッジ部材12の進退方向に沿って形成される。コアピン41は、可動ピース8の中空部及び長穴42に挿通された状態で、先端面43が非意匠成形面6と面一になる位置で架台14に固定される。

【0033】

《作用》

上記の構成により、ウェッジ部材12を進退させるときに、このウェッジ部材12とコアピン41との干渉が回避され、ウェッジ部材12の進退に対してコアピン41が不動状態を維持する。一方、ウェッジ部材12が前進すると、摺接傾斜面13に摺接した可動ピース8が非意匠成形面6へと前進し、逆にウェッジ部材12が後退すると、摺接傾斜面13に摺接した可動ピース8が非意匠成形面6から後退する。

すなわち、ウェッジ部材12の進退に応じて、コアピン41が不動状態を維持するのに対して、可動ピース8が閉鎖位置と開放位置との間で進退する。このように、ウェッジ部材12を進退させるときのコアピン41との干渉を避けることができるので、メタリック樹脂成形品の非意匠面に筒状のボスを成形することができる。

【0034】

《第五実施形態》

《構成》

この第五実施形態は、メタリック樹脂成形品の非意匠面にアンダーカット形状のフックを成形するものである。

図7は、フックの成形例を示す図である。

図8は、フックを成形するためのフック茎部形成駒51とフック爪部形成角エジェクトピン52の概略構成図である。

ここでは、可動ピース8及びコアピン41の代わりにフック茎部形成駒51とフック爪部形成角エジェクトピン52を追加したことを除いては、前述した第四実施形態と同様の構成を備えるため、同一部分については説明を省略する。

【0035】

フック茎部形成駒51は、先端面がフックの先端面の形状に合わせた矩形形状に形成され、その基端面11は、ウェッジ部材12の摺接傾斜面13に摺接している。ウェッジ部材12の摺接傾斜面13には、非意匠成形面6と直交する方向に貫通し、フック爪部形成角エジェクトピン52を挿通可能な長穴42が形成される。長穴42は、フック茎部形成駒51のストロークに相当する長さ分だけ、ウェッジ部材12の進退方向に沿って形成されている。フック爪部形成角エジェクトピン52は、その上部のフック茎部形成駒51と摺接する面にフックの爪部に相当する凹部が形成されており、長穴42に挿通され、フック茎部形成駒51に摺接した状態で、先端面が非意匠成形面6と面一になる位置で図示しないエジェクトピン駆動機構に固定される。

【0036】

《作用》

上記の構成により、ウェッジ部材12を進退させるときに、このウェッジ部材12とフック爪部形成角エジェクトピン52との干渉が回避され、ウェッジ部材12の進退に対してフック爪部形成角エジェクトピン52が不動状態を維持する。一方、図8の充填状態に示すように、キャビティに溶融樹脂が充填された後、ウェッジ部材12が後退すると、図8の保圧状態に示すように、摺接傾斜面13に摺接したフック茎部形成駒51が非意匠成形面6から後退することにより生じた空間に溶融樹脂が充填されることにより、非意匠面にアンダーカット形状のフックが形成される。

【0037】

次に、離型時には、図8の離型状態に示すように製品形成部金型を開いた後、ウェッジ部材12を前進させて、フック茎部形成駒51を上昇させるのに同期して、図示しないエジェクトピン駆動機構を駆動させて、フック爪部形成角エジェクトピン52を上昇させる。フック茎部形成駒51の先端面が非意匠成形面6と面一となる位置に達した後、さらにフック爪部形成角エジェクトピン52を所定位置まで上昇させ、フック爪部形成角エジェクトピン52の凹部からフックの爪部を外して離型する。

【符号の説明】

【0038】

1…金型装置、2…固定側金型、3…可動側金型、4…キャビティ、5…意匠成形面、6…非意匠成形面、7…リブ成形穴、8…可動ピース、9…先端面、11…基端面、12…ウェッジ部材、13…摺接傾斜面、14…架台、15…エアシリンダー、21…カム部材、22…摺接カム面、23…回転シャフト、24…減速歯車、25…モーター、31…回転ドラム、32…回転軸、33…ハブ、34…扇体、35…端面、36…側面、37…円弧面、38…円周面、39…リンク機構、41…コアピン、42…長穴、43…先端面、51…フック茎部形成駒、52…フック爪部形成角エジェクトピン

【特許請求の範囲】

【請求項1】

メタリック樹脂成形品の表側に意匠成形面、及び前記メタリック樹脂成形品の裏側に非意匠成形面を有するキャビティと、

前記非意匠成形面に形成された凸部成形穴と、

前記凸部成形穴を閉鎖する閉鎖位置及び前記凸部成形穴を開放する開放位置の間で変位可能な可動部材と、

前記キャビティに対して溶融樹脂の充填を行う間は前記可動部材を前記閉鎖位置に駆動し、前記キャビティに対して溶融樹脂が充填された後、前記可動部材を前記開放位置に駆動する駆動機構と、

を備えることを特徴とするメタリック樹脂成形における金型装置。

【請求項2】

前記可動部材は、

前記凸部成形穴に対して進退可能な状態で嵌合し、先端面が前記非意匠成形面と面一になる進退位置が前記閉鎖位置となり、前記先端面の前記非意匠成形面からの後退距離が前記凸部の高さと一致する進退位置が前記開放位置となることを特徴とする請求項1に記載のメタリック樹脂成形における金型装置。

【請求項3】

前記駆動機構は、

前記可動部材の基端に摺接すると共に前記非意匠成形面に対して傾斜した摺接傾斜面を有し、前記摺接傾斜面の傾斜方向で前記非意匠成形面と平行に進退可能なウェッジ部材と、

前記ウェッジ部材を進退させるシリンダーと、を備えることを特徴とする請求項2に記載のメタリック樹脂成形における金型装置。

【請求項4】

前記駆動機構は、

前記可動部材の基端に摺接すると共に回転角に応じて回転中心からの距離が変化する摺接カム面を有するカム部材と、

前記カム部材を回転させるモーターと、を備えることを特徴とする請求項2に記載のメタリック樹脂成形における金型装置。

【請求項5】

前記可動部材は、

回転軸を有するハブと、前記ハブの回転軸を中心にして前記ハブに形成された扇体と、を備え、前記扇体における径方向に沿った端面が前記凸部成形穴の側面に対向し、前記扇体における円弧面が前記非意匠成形面に近接するように配置され、前記端面が前記側面に当接する回転角が前記閉鎖位置となり、前記端面の前記側面からの離間距離が前記凸部の厚みと一致する回転角が前記開放位置となることを特徴とする請求項1に記載のメタリック樹脂成形における金型装置。

【請求項6】

前記非意匠面に筒状のボスを前記凸部として成形する場合、

前記可動部材は、筒状に形成され、

外周面が前記可動部材の内周面に摺接し、先端面が前記非意匠成形面と面一となるように基端側が固定されたコアピンを備え、

前記ウェッジ部材は、前記コアピンを貫通させる長穴が前記ウェッジ部材の進退方向に沿って形成されることを特徴とする請求項3に記載のメタリック樹脂成形における金型装置。

【請求項1】

メタリック樹脂成形品の表側に意匠成形面、及び前記メタリック樹脂成形品の裏側に非意匠成形面を有するキャビティと、

前記非意匠成形面に形成された凸部成形穴と、

前記凸部成形穴を閉鎖する閉鎖位置及び前記凸部成形穴を開放する開放位置の間で変位可能な可動部材と、

前記キャビティに対して溶融樹脂の充填を行う間は前記可動部材を前記閉鎖位置に駆動し、前記キャビティに対して溶融樹脂が充填された後、前記可動部材を前記開放位置に駆動する駆動機構と、

を備えることを特徴とするメタリック樹脂成形における金型装置。

【請求項2】

前記可動部材は、

前記凸部成形穴に対して進退可能な状態で嵌合し、先端面が前記非意匠成形面と面一になる進退位置が前記閉鎖位置となり、前記先端面の前記非意匠成形面からの後退距離が前記凸部の高さと一致する進退位置が前記開放位置となることを特徴とする請求項1に記載のメタリック樹脂成形における金型装置。

【請求項3】

前記駆動機構は、

前記可動部材の基端に摺接すると共に前記非意匠成形面に対して傾斜した摺接傾斜面を有し、前記摺接傾斜面の傾斜方向で前記非意匠成形面と平行に進退可能なウェッジ部材と、

前記ウェッジ部材を進退させるシリンダーと、を備えることを特徴とする請求項2に記載のメタリック樹脂成形における金型装置。

【請求項4】

前記駆動機構は、

前記可動部材の基端に摺接すると共に回転角に応じて回転中心からの距離が変化する摺接カム面を有するカム部材と、

前記カム部材を回転させるモーターと、を備えることを特徴とする請求項2に記載のメタリック樹脂成形における金型装置。

【請求項5】

前記可動部材は、

回転軸を有するハブと、前記ハブの回転軸を中心にして前記ハブに形成された扇体と、を備え、前記扇体における径方向に沿った端面が前記凸部成形穴の側面に対向し、前記扇体における円弧面が前記非意匠成形面に近接するように配置され、前記端面が前記側面に当接する回転角が前記閉鎖位置となり、前記端面の前記側面からの離間距離が前記凸部の厚みと一致する回転角が前記開放位置となることを特徴とする請求項1に記載のメタリック樹脂成形における金型装置。

【請求項6】

前記非意匠面に筒状のボスを前記凸部として成形する場合、

前記可動部材は、筒状に形成され、

外周面が前記可動部材の内周面に摺接し、先端面が前記非意匠成形面と面一となるように基端側が固定されたコアピンを備え、

前記ウェッジ部材は、前記コアピンを貫通させる長穴が前記ウェッジ部材の進退方向に沿って形成されることを特徴とする請求項3に記載のメタリック樹脂成形における金型装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−91242(P2013−91242A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−234703(P2011−234703)

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]