メタルコア基板およびコア板構造

【課題】自由な回路配置を可能にするとともに、大電流を流しても不測のショートが発生しないようにする。

【解決手段】絶縁層31と該絶縁層31に挟まれるコア板41を有し、前記コア板41に、後段の加工で除去される分割用接続部と厚み方向に貫通するスリット45とで形成される分割線で区切られて前記分割用接続部を除去するコア分割によって電気的に独立される島部42が形成されたメタルコア基板11において、前記島部42を面方向の端部に設けるべく、後段の外形加工で形成される外形線の一部と該外形線の一部の両端を当該メタルコア基板11の面方向の内側で結ぶ前記分割線で囲んで前記島部42を形成する。そして、コア板41における前記分割線の端部に相当する部位に、前記外形線から内側に入り込んで前記絶縁層31を構成する樹脂31aが充填される切欠部47を設けたメタルコア基板11。

【解決手段】絶縁層31と該絶縁層31に挟まれるコア板41を有し、前記コア板41に、後段の加工で除去される分割用接続部と厚み方向に貫通するスリット45とで形成される分割線で区切られて前記分割用接続部を除去するコア分割によって電気的に独立される島部42が形成されたメタルコア基板11において、前記島部42を面方向の端部に設けるべく、後段の外形加工で形成される外形線の一部と該外形線の一部の両端を当該メタルコア基板11の面方向の内側で結ぶ前記分割線で囲んで前記島部42を形成する。そして、コア板41における前記分割線の端部に相当する部位に、前記外形線から内側に入り込んで前記絶縁層31を構成する樹脂31aが充填される切欠部47を設けたメタルコア基板11。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、金属製のコア板を内部に有したメタルコア基板、特に車載用の電気接続箱(ジャンクションボックス)に搭載されるのに好適なメタルコア基板に関する。

【0002】

この発明において前記「メタルコア基板」とは、配線パターンが形成される前の絶縁基板(積層板)、積層板に配線パターンが形成されたメタルコアプリント配線板、メタルコアプリント配線板に電子部品が搭載されたメタルコアプリント回路板などの、中間層に金属製のコア板を有する基板の意味である。

【背景技術】

【0003】

メタルコア基板は放熱性が優れているので、大電流が流れて高温になる前記のような車載用の電気接続箱に搭載される基板などとして用いられている。

【0004】

車載用の電気接続箱では、近年の機能増加や車室空間確保のために、放熱性のほかにも小型化や搭載効率の向上なども要求されている。

【0005】

このため、例えば下記特許文献1に開示されているように、コア板の一部を独立させたメタルコア基板を用いることが考えられる。特許文献1のメタルコア基板は、コア板の一部に貫通穴をあけて、この貫通穴の中に貫通穴の大きさよりも小さい別の金属板を入れて、この金属板を絶縁層で挟んで一体にしたものである。つまり、貫通穴の中の金属板がある部分は、周囲の部分とは電気的に独立した島部となるので、1枚の基板に複数の回路を搭載することができて、小型化や搭載効率の向上を図ることができる。

【0006】

このような島部は、図6に示したように、製造工程における後段の加工で除去される分割用接続部101と厚み方向に貫通する貫通部102とで島部103にしようとする部分を囲むことでも得られる。貫通部102は主にスリットで構成され、大電流が流れて熱膨張が起こっても、歪みによって支障をきたさないように、貫通部102の長さなどが定められる。図6中、一点鎖線104は島部103とその周囲の境界を示す線である。

【0007】

しかし、島部103がコア板105の面方向の内側部分に設けられる構造であるので、島部103の全周に貫通部102が必要となり、コア分割用の貫通部102を設けるためのスペースが多く必要になる上に、回路設計に際しては回路パターン同士の間隔やメタルコア基板の端面からの位置など、様々な寸法上の制約を受けることから、回路パターンや部品配置の自由度が低い。

【0008】

そこで、島部をメタルコア基板の端部に形成する構成を考えることができる。しかし、メタルコア基板の端面にはコア板が露出しているので、島部に対応する部分に設けられた回路とそれに隣接する部分の回路とを電気接続すると、異物が混入したりした場合に、メタルコア基板の端面でショートが発生するおそれがある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開昭62−86888号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

そこで、この発明は、自由な設計を可能にしつつも、不測のショートの発生を抑制できるようにすることを主な目的とする。

【課題を解決するための手段】

【0011】

そのための手段は、絶縁層と該絶縁層に挟まれるコア板を有し、該コア板に、後段の加工で除去される分割用接続部と厚み方向に貫通する貫通部とで形成される分割線で区切られて前記分割用接続部を除去するコア分割によって電気的に独立される島部が形成されたメタルコア基板であって、前記島部が、後段の外形加工で形成される外形線の一部と該外形線の一部の両端を当該メタルコア基板の面方向の内側で結ぶ前記分割線で囲んで形成され、前記コア板における前記分割線の端部に相当する部位に、前記外形線から内側に入り込んで前記絶縁層を構成する樹脂が充填される切欠部が形成されたメタルコア基板である。

【0012】

この構成では、コア板の島部はコア板の面方向の端部に形成されることになり、コア分割のための貫通部などを形成するスペースが少なくてすむ。このため、貫通部と他の部位との位置関係を考慮して部品等の配置をする困難さが軽減され、設計の自由度が高まる。

【0013】

また、前記分割線の端部に相当する部位の切欠部は沿面距離を長くする上に、樹脂を備えているので、絶縁性が高まり、分割線を挟んで隣接する回路間でのショートの発生を抑制する。

【0014】

別の手段は、前記メタルコア基板に用いられるコア板構造である。

【発明の効果】

【0015】

この発明によれば、部品配置などを自由に行えるようにしつつ、大電流を流しても不測のショートが発生しないようすることができる。

【図面の簡単な説明】

【0016】

【図1】メタルコア基板の構造を示す平面図と断面図と正面図。

【図2】車載電気接続箱の分解斜視図。

【図3】コア板の平面図。

【図4】外形加工前のコア板の平面図。

【図5】メタルコア基板の製造工程を示す説明図。

【図6】従来のコア板の平面図。

【発明を実施するための形態】

【0017】

この発明を実施するための一形態を、以下図面を用いて説明する。

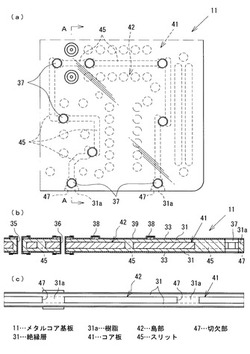

図1は、メタルコア基板11の概略構造を示し、図1(a)はメタルコア基板11の一部を示す平面図、図1(b)はそのA−A拡大断面図、図1(c)は図1(a)の拡大正面図である。図1(a)、図1(c)においては便宜上、回路パターンを省略して図示している。

【0018】

このメタルコア基板11は、例えば図2に例示したような車載電気接続箱21に搭載されるものであって、大電流が流れても対応できるように構成されている。図2中、12は電子部品12aが搭載されたメタルコア基板(メタルコアプリント回路板)であり、13は電子部品12aを除いたメタルコア基板(メタルコアプリント配線板)である。また、22はロアケース、23はアッパケースである。

【0019】

メタルコア基板11は、図1に示したように、絶縁層31と、この絶縁層31に挟まれるコア板41を有し、このコア板41はコア分割によって電気的に独立される島部42を備えている。この島部42は、後段の外形加工で形成される外形線43(図4参照)の一部と、この外形線43の一部の両端p1,p2を当該メタルコア基板11の面方向の内側で結ぶ分割線46で囲んで形成される。前記分割線46は、後段の加工で除去される分割用接続部44と厚み方向に貫通する貫通部としてのスリット45とで形成される。そして、前記コア板41における前記分割線46の端部に相当する部位に、前記外形線43から内側に入り込んで前記絶縁層31を構成する樹脂31aが充填される切欠部47が形成されている。

【0020】

つまり、コア板41は、前記分割線46と外形線43の一部とで囲まれた島部42を端部に有し、島部42の全周を囲むべき分割線の一部を外形線43と共用しているともいえる構造である。

【0021】

前記メタルコアプリント配線板13としてのメタルコア基板11は、図5に示したような工程を経て製造される。先に、この工程の概略を説明してから、コア板41の詳細を説明する。

【0022】

まず、コア板41となる所定厚の金属板(例えば銅板、アルミ板)を裁断して素材41aを得る(図5(a)参照)。

【0023】

続いて、この素材41aの所定位置に、所望の穴48と前記スリット45と前記切欠部47を形成する穴あけ加工を行って、コア板41を形成する(図5(b)参照)。図5(b)の穴48とスリット45と切欠部47は、図1(b)のそれらと対応させて図示している。

【0024】

このコア板41の一例を図4の平面図に示す。図4中、一点鎖線は、製造工程後段の外形加工で形成される前記外形線43である。この外形線43で切断したとすると、図3に示した状態のコア板41となる。

【0025】

次に、コア板41の表面に、樹脂の密着性をよくするための粗化処理を施す。

【0026】

この後、粗化処理済みのコア板41の両面に、コア板41に近い側からプリプレグ32と銅箔33を順に重ね(図5(c)参照)、ステンレス板(図示せず)で挟んで、これらを加熱プレスによって積層一体化させる(図5(d)参照)。この一体化のときに、プリプレグ32の樹脂が前記穴48とスリット45と切欠部47の中に充填される。

【0027】

この積層一体化により、コア板41の両面に前記プリプレグ32で構成される絶縁層31を介して銅箔33が存在する構造となる。一体にしたものが銅張積層板14である。

【0028】

つづて、スルーホールを形成する所定位置に貫通穴35,36を形成する。また必要に応じてこの段階で、前記分割用接続部44(図5(d)参照)位置に分割貫通穴37を形成する(図5(e)参照)。前記分割用接続部44位置に形成した分割貫通穴37によって、コア板41の島部42が、その周囲から分割されて電気的に独立となり、コア分割のメタルコア基板11が得られる。

【0029】

前記コア分割のための分割貫通穴37の形成は、積層一体化後のどの段階で行ってもよい。外形加工前に行うことも、外形加工後に行うこともできる。

【0030】

次に、前記スルーホールのための貫通穴35,36にデスミア等の必要な処理をしてからメッキを施し、それぞれの貫通穴35,36の内周面とその近傍に通電部を形成する(図5(f)参照)。貫通穴35のメッキは周知のスルーホールメッキ35aであり、スルーホールメッキ35aと前記コア板41は接触しない。一方、貫通穴36ではメッキ層36aがコア板41と電気的に接続する。このメッキ層36aは、コア板41を回路の一部として使うための通電部であり、図示しない端子が貫通穴36に挿入され、ハンダ接続される。

【0031】

この後、回路パターン38の形成、ソルダレジスト39の形成、前記外形加工などの必要な処理を行うと、メタルコアプリント配線板13としてのメタルコア基板11が得られる(図5(g)参照)。前記外形加工は前記外形線43(図4参照)の位置で行う。

【0032】

このようなメタルコア基板11を得るためのコア板41の構造について、次に説明する。このコア板41は、小型化や搭載効率、放熱効果の向上に加えて、電子部品12a配置などの自由度を高め、ショートの発生を抑制できるように構成されている。

【0033】

図3、図4に例示したように、コア板41の面方向の端部に前記島部42が形成されている。この島部42は、後段で行われる前記外形加工で形成される外形線43上の離れた2点(外形線43の一部の両端)p1,p2を適宜の形の分割線46で結んで形成される。前記外形線43の一部の両端p1,p2は、図示したような直線状をなすものであるほか、L字状をなすものでも、コ字状をなすものでも、その他のものでもよい。

【0034】

前記分割線46は、後段であけられる前記分割貫通穴37の形成で除去される分割用接続部44と、厚み方向に貫通するスリット45で構成される。

【0035】

前記分割用接続部44は、この位置に形成される前記分割貫通穴37を1個形成することによってスリット45を挟む部分を分離できる大きさに形成される。これにより、分割線46を構成するすべての分割用接続部44に分割貫通穴37をあければ、コア板41の前記島部42はその周囲から分割されることになる。

【0036】

前記スリット45は、周知のルーター加工やエッチング、ドリル加工、金型による打ち抜き等で行える。なかでも、ワンアクションで行えることから金型による打ち抜きが生産効率、寸法精度の点で優れている。

【0037】

このスリット45の幅は、小型化や搭載効率の向上と、均熱化による放熱効果の向上のため、樹脂が充填されている状態でもスリット45を挟む対向部間の伝熱を可能にする狭い幅に設定されるとよい。

【0038】

また、コア板41を分割するための前記分割貫通穴37の形成位置にずれが生じた場合でも必要な沿面距離を確保できるようにするために、長手方向の端部が突き合うように並設されるスリット45においては、スリット45の端部に、スリット45の幅よりも長い長孔状部45aが形成される。すなわち、スリット45の端部が平面視T字状に形成される。この場合には、分割用接続部44とその近傍の変形を容易にして応力を逃がす働きをするので、ドリルによる分割貫通穴37の形成に際して、応力の発生を緩和できるという利点もある。

【0039】

前記分割用接続部44とスリット45は交互に形成され、分割線46の両端の2点p1,p2に相当する部位には、前記外形線43から面方向の内側に入り込む前記切欠部47が形成されている。この切欠部47には、後段の積層行程でプリプレグ32の樹脂31aが充填される。

【0040】

切欠部47の面方向の内側には、スリット45ではなく分割用接続部44が形成され、この内側にスリット45が形成される。切欠部47は外形線43を跨ぐように形成される(図5参照)が、前記分割用接続部44があることにより、積層工程での形態を安定させて歪みの発生を抑制できるとともに、外形加工が分割用接続部44の除去よりも先に行われる場合には、外形加工に伴う歪みの発生も抑えることができる。外形加工をプレスによる打ち抜きで行っても歪みを抑制できる。

【0041】

前記切欠部47はスリット45よりも幅広に形成される上に、内側よりも外側の方が幅広となる平面視略台形に形成される。

【0042】

このように構成されたコア板41を用いて前記のような工程で製造されたメタルコア基板11は、面方向の端部に、電気的に独立した島部42を有する。

【0043】

このため、1枚のメタルコア基板11に複数の回路を搭載することができて、小型化や搭載効率の向上を図ることができる。しかも、島部42を端部に設けることによって、同一の面積の回路であっても、コア分割のためのスリット45と分割用接続部44の構成を省略することができるので、スペースの有効利用が可能になる。またスリット45や分割接続部44と他の部位との位置関係を考慮して配置を決める負担が軽減され、回路設計の自由度を高めることができる。

【0044】

また、大電流を流しても、コア板41が金属製であることや、スリット45の間隔が均熱化による放熱効果を向上するものであるため、高温になって熱膨張などによる歪みが発生しにくいものとすることができる。

【0045】

そのうえ、島部42とその周囲の部分のコア板41の端面が露出しているものの、分割線46と外形線43との交点部分には切欠部47が形成されているので、沿面距離を長く取れる。このため絶縁性を確保できる。しかも切欠部47には樹脂31aが充填されているので、絶縁性は高い。この結果、たとえ大電流を流した場合でも、不測にゴミなどが付着してショートを起こしてしまうことを回避できる。

【0046】

切欠部47の幅はスリット45よりも大きく、切欠部47の内側よりも外側の方が幅広の形状であるので、絶縁性能はきわめて高い。

【0047】

以上のように、電子部品12aの配置に自由度があり、大電流を流しても不測のショートが発生しないメタルコア基板11を得ることができ、このメタルコア基板11は特に車載用の電気接続箱に搭載するのに好適なものとなる。

【0048】

この発明の構成と、前記一形態の構成との対応において、

この発明の貫通部は前記スリットに対応するも、

この発明は前記構成のみに限定されるものではなく、その他の構成を採用することができる。

【0049】

例えば、前記スリットに代えてミシン目を形成してもよい。

【0050】

切欠部については、例えば平面視半円形、三角形などの他の形状に形成することもできる。

【0051】

また島部は、メタルコア基板のコーナ部分に設けても、一定の部分よりも端に設けても、3個以上に分割するように設けてもよい。

【0052】

さらにメタルコア基板は多層であってもよい。

【符号の説明】

【0053】

11…メタルコア基板

31…絶縁層

31a…樹脂

41…コア板

42…島部

43…外形線

44…分割用接続部

45…スリット

46…分割線

47…切欠部

p1,p2…外形線の一部の両端

【技術分野】

【0001】

この発明は、金属製のコア板を内部に有したメタルコア基板、特に車載用の電気接続箱(ジャンクションボックス)に搭載されるのに好適なメタルコア基板に関する。

【0002】

この発明において前記「メタルコア基板」とは、配線パターンが形成される前の絶縁基板(積層板)、積層板に配線パターンが形成されたメタルコアプリント配線板、メタルコアプリント配線板に電子部品が搭載されたメタルコアプリント回路板などの、中間層に金属製のコア板を有する基板の意味である。

【背景技術】

【0003】

メタルコア基板は放熱性が優れているので、大電流が流れて高温になる前記のような車載用の電気接続箱に搭載される基板などとして用いられている。

【0004】

車載用の電気接続箱では、近年の機能増加や車室空間確保のために、放熱性のほかにも小型化や搭載効率の向上なども要求されている。

【0005】

このため、例えば下記特許文献1に開示されているように、コア板の一部を独立させたメタルコア基板を用いることが考えられる。特許文献1のメタルコア基板は、コア板の一部に貫通穴をあけて、この貫通穴の中に貫通穴の大きさよりも小さい別の金属板を入れて、この金属板を絶縁層で挟んで一体にしたものである。つまり、貫通穴の中の金属板がある部分は、周囲の部分とは電気的に独立した島部となるので、1枚の基板に複数の回路を搭載することができて、小型化や搭載効率の向上を図ることができる。

【0006】

このような島部は、図6に示したように、製造工程における後段の加工で除去される分割用接続部101と厚み方向に貫通する貫通部102とで島部103にしようとする部分を囲むことでも得られる。貫通部102は主にスリットで構成され、大電流が流れて熱膨張が起こっても、歪みによって支障をきたさないように、貫通部102の長さなどが定められる。図6中、一点鎖線104は島部103とその周囲の境界を示す線である。

【0007】

しかし、島部103がコア板105の面方向の内側部分に設けられる構造であるので、島部103の全周に貫通部102が必要となり、コア分割用の貫通部102を設けるためのスペースが多く必要になる上に、回路設計に際しては回路パターン同士の間隔やメタルコア基板の端面からの位置など、様々な寸法上の制約を受けることから、回路パターンや部品配置の自由度が低い。

【0008】

そこで、島部をメタルコア基板の端部に形成する構成を考えることができる。しかし、メタルコア基板の端面にはコア板が露出しているので、島部に対応する部分に設けられた回路とそれに隣接する部分の回路とを電気接続すると、異物が混入したりした場合に、メタルコア基板の端面でショートが発生するおそれがある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開昭62−86888号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

そこで、この発明は、自由な設計を可能にしつつも、不測のショートの発生を抑制できるようにすることを主な目的とする。

【課題を解決するための手段】

【0011】

そのための手段は、絶縁層と該絶縁層に挟まれるコア板を有し、該コア板に、後段の加工で除去される分割用接続部と厚み方向に貫通する貫通部とで形成される分割線で区切られて前記分割用接続部を除去するコア分割によって電気的に独立される島部が形成されたメタルコア基板であって、前記島部が、後段の外形加工で形成される外形線の一部と該外形線の一部の両端を当該メタルコア基板の面方向の内側で結ぶ前記分割線で囲んで形成され、前記コア板における前記分割線の端部に相当する部位に、前記外形線から内側に入り込んで前記絶縁層を構成する樹脂が充填される切欠部が形成されたメタルコア基板である。

【0012】

この構成では、コア板の島部はコア板の面方向の端部に形成されることになり、コア分割のための貫通部などを形成するスペースが少なくてすむ。このため、貫通部と他の部位との位置関係を考慮して部品等の配置をする困難さが軽減され、設計の自由度が高まる。

【0013】

また、前記分割線の端部に相当する部位の切欠部は沿面距離を長くする上に、樹脂を備えているので、絶縁性が高まり、分割線を挟んで隣接する回路間でのショートの発生を抑制する。

【0014】

別の手段は、前記メタルコア基板に用いられるコア板構造である。

【発明の効果】

【0015】

この発明によれば、部品配置などを自由に行えるようにしつつ、大電流を流しても不測のショートが発生しないようすることができる。

【図面の簡単な説明】

【0016】

【図1】メタルコア基板の構造を示す平面図と断面図と正面図。

【図2】車載電気接続箱の分解斜視図。

【図3】コア板の平面図。

【図4】外形加工前のコア板の平面図。

【図5】メタルコア基板の製造工程を示す説明図。

【図6】従来のコア板の平面図。

【発明を実施するための形態】

【0017】

この発明を実施するための一形態を、以下図面を用いて説明する。

図1は、メタルコア基板11の概略構造を示し、図1(a)はメタルコア基板11の一部を示す平面図、図1(b)はそのA−A拡大断面図、図1(c)は図1(a)の拡大正面図である。図1(a)、図1(c)においては便宜上、回路パターンを省略して図示している。

【0018】

このメタルコア基板11は、例えば図2に例示したような車載電気接続箱21に搭載されるものであって、大電流が流れても対応できるように構成されている。図2中、12は電子部品12aが搭載されたメタルコア基板(メタルコアプリント回路板)であり、13は電子部品12aを除いたメタルコア基板(メタルコアプリント配線板)である。また、22はロアケース、23はアッパケースである。

【0019】

メタルコア基板11は、図1に示したように、絶縁層31と、この絶縁層31に挟まれるコア板41を有し、このコア板41はコア分割によって電気的に独立される島部42を備えている。この島部42は、後段の外形加工で形成される外形線43(図4参照)の一部と、この外形線43の一部の両端p1,p2を当該メタルコア基板11の面方向の内側で結ぶ分割線46で囲んで形成される。前記分割線46は、後段の加工で除去される分割用接続部44と厚み方向に貫通する貫通部としてのスリット45とで形成される。そして、前記コア板41における前記分割線46の端部に相当する部位に、前記外形線43から内側に入り込んで前記絶縁層31を構成する樹脂31aが充填される切欠部47が形成されている。

【0020】

つまり、コア板41は、前記分割線46と外形線43の一部とで囲まれた島部42を端部に有し、島部42の全周を囲むべき分割線の一部を外形線43と共用しているともいえる構造である。

【0021】

前記メタルコアプリント配線板13としてのメタルコア基板11は、図5に示したような工程を経て製造される。先に、この工程の概略を説明してから、コア板41の詳細を説明する。

【0022】

まず、コア板41となる所定厚の金属板(例えば銅板、アルミ板)を裁断して素材41aを得る(図5(a)参照)。

【0023】

続いて、この素材41aの所定位置に、所望の穴48と前記スリット45と前記切欠部47を形成する穴あけ加工を行って、コア板41を形成する(図5(b)参照)。図5(b)の穴48とスリット45と切欠部47は、図1(b)のそれらと対応させて図示している。

【0024】

このコア板41の一例を図4の平面図に示す。図4中、一点鎖線は、製造工程後段の外形加工で形成される前記外形線43である。この外形線43で切断したとすると、図3に示した状態のコア板41となる。

【0025】

次に、コア板41の表面に、樹脂の密着性をよくするための粗化処理を施す。

【0026】

この後、粗化処理済みのコア板41の両面に、コア板41に近い側からプリプレグ32と銅箔33を順に重ね(図5(c)参照)、ステンレス板(図示せず)で挟んで、これらを加熱プレスによって積層一体化させる(図5(d)参照)。この一体化のときに、プリプレグ32の樹脂が前記穴48とスリット45と切欠部47の中に充填される。

【0027】

この積層一体化により、コア板41の両面に前記プリプレグ32で構成される絶縁層31を介して銅箔33が存在する構造となる。一体にしたものが銅張積層板14である。

【0028】

つづて、スルーホールを形成する所定位置に貫通穴35,36を形成する。また必要に応じてこの段階で、前記分割用接続部44(図5(d)参照)位置に分割貫通穴37を形成する(図5(e)参照)。前記分割用接続部44位置に形成した分割貫通穴37によって、コア板41の島部42が、その周囲から分割されて電気的に独立となり、コア分割のメタルコア基板11が得られる。

【0029】

前記コア分割のための分割貫通穴37の形成は、積層一体化後のどの段階で行ってもよい。外形加工前に行うことも、外形加工後に行うこともできる。

【0030】

次に、前記スルーホールのための貫通穴35,36にデスミア等の必要な処理をしてからメッキを施し、それぞれの貫通穴35,36の内周面とその近傍に通電部を形成する(図5(f)参照)。貫通穴35のメッキは周知のスルーホールメッキ35aであり、スルーホールメッキ35aと前記コア板41は接触しない。一方、貫通穴36ではメッキ層36aがコア板41と電気的に接続する。このメッキ層36aは、コア板41を回路の一部として使うための通電部であり、図示しない端子が貫通穴36に挿入され、ハンダ接続される。

【0031】

この後、回路パターン38の形成、ソルダレジスト39の形成、前記外形加工などの必要な処理を行うと、メタルコアプリント配線板13としてのメタルコア基板11が得られる(図5(g)参照)。前記外形加工は前記外形線43(図4参照)の位置で行う。

【0032】

このようなメタルコア基板11を得るためのコア板41の構造について、次に説明する。このコア板41は、小型化や搭載効率、放熱効果の向上に加えて、電子部品12a配置などの自由度を高め、ショートの発生を抑制できるように構成されている。

【0033】

図3、図4に例示したように、コア板41の面方向の端部に前記島部42が形成されている。この島部42は、後段で行われる前記外形加工で形成される外形線43上の離れた2点(外形線43の一部の両端)p1,p2を適宜の形の分割線46で結んで形成される。前記外形線43の一部の両端p1,p2は、図示したような直線状をなすものであるほか、L字状をなすものでも、コ字状をなすものでも、その他のものでもよい。

【0034】

前記分割線46は、後段であけられる前記分割貫通穴37の形成で除去される分割用接続部44と、厚み方向に貫通するスリット45で構成される。

【0035】

前記分割用接続部44は、この位置に形成される前記分割貫通穴37を1個形成することによってスリット45を挟む部分を分離できる大きさに形成される。これにより、分割線46を構成するすべての分割用接続部44に分割貫通穴37をあければ、コア板41の前記島部42はその周囲から分割されることになる。

【0036】

前記スリット45は、周知のルーター加工やエッチング、ドリル加工、金型による打ち抜き等で行える。なかでも、ワンアクションで行えることから金型による打ち抜きが生産効率、寸法精度の点で優れている。

【0037】

このスリット45の幅は、小型化や搭載効率の向上と、均熱化による放熱効果の向上のため、樹脂が充填されている状態でもスリット45を挟む対向部間の伝熱を可能にする狭い幅に設定されるとよい。

【0038】

また、コア板41を分割するための前記分割貫通穴37の形成位置にずれが生じた場合でも必要な沿面距離を確保できるようにするために、長手方向の端部が突き合うように並設されるスリット45においては、スリット45の端部に、スリット45の幅よりも長い長孔状部45aが形成される。すなわち、スリット45の端部が平面視T字状に形成される。この場合には、分割用接続部44とその近傍の変形を容易にして応力を逃がす働きをするので、ドリルによる分割貫通穴37の形成に際して、応力の発生を緩和できるという利点もある。

【0039】

前記分割用接続部44とスリット45は交互に形成され、分割線46の両端の2点p1,p2に相当する部位には、前記外形線43から面方向の内側に入り込む前記切欠部47が形成されている。この切欠部47には、後段の積層行程でプリプレグ32の樹脂31aが充填される。

【0040】

切欠部47の面方向の内側には、スリット45ではなく分割用接続部44が形成され、この内側にスリット45が形成される。切欠部47は外形線43を跨ぐように形成される(図5参照)が、前記分割用接続部44があることにより、積層工程での形態を安定させて歪みの発生を抑制できるとともに、外形加工が分割用接続部44の除去よりも先に行われる場合には、外形加工に伴う歪みの発生も抑えることができる。外形加工をプレスによる打ち抜きで行っても歪みを抑制できる。

【0041】

前記切欠部47はスリット45よりも幅広に形成される上に、内側よりも外側の方が幅広となる平面視略台形に形成される。

【0042】

このように構成されたコア板41を用いて前記のような工程で製造されたメタルコア基板11は、面方向の端部に、電気的に独立した島部42を有する。

【0043】

このため、1枚のメタルコア基板11に複数の回路を搭載することができて、小型化や搭載効率の向上を図ることができる。しかも、島部42を端部に設けることによって、同一の面積の回路であっても、コア分割のためのスリット45と分割用接続部44の構成を省略することができるので、スペースの有効利用が可能になる。またスリット45や分割接続部44と他の部位との位置関係を考慮して配置を決める負担が軽減され、回路設計の自由度を高めることができる。

【0044】

また、大電流を流しても、コア板41が金属製であることや、スリット45の間隔が均熱化による放熱効果を向上するものであるため、高温になって熱膨張などによる歪みが発生しにくいものとすることができる。

【0045】

そのうえ、島部42とその周囲の部分のコア板41の端面が露出しているものの、分割線46と外形線43との交点部分には切欠部47が形成されているので、沿面距離を長く取れる。このため絶縁性を確保できる。しかも切欠部47には樹脂31aが充填されているので、絶縁性は高い。この結果、たとえ大電流を流した場合でも、不測にゴミなどが付着してショートを起こしてしまうことを回避できる。

【0046】

切欠部47の幅はスリット45よりも大きく、切欠部47の内側よりも外側の方が幅広の形状であるので、絶縁性能はきわめて高い。

【0047】

以上のように、電子部品12aの配置に自由度があり、大電流を流しても不測のショートが発生しないメタルコア基板11を得ることができ、このメタルコア基板11は特に車載用の電気接続箱に搭載するのに好適なものとなる。

【0048】

この発明の構成と、前記一形態の構成との対応において、

この発明の貫通部は前記スリットに対応するも、

この発明は前記構成のみに限定されるものではなく、その他の構成を採用することができる。

【0049】

例えば、前記スリットに代えてミシン目を形成してもよい。

【0050】

切欠部については、例えば平面視半円形、三角形などの他の形状に形成することもできる。

【0051】

また島部は、メタルコア基板のコーナ部分に設けても、一定の部分よりも端に設けても、3個以上に分割するように設けてもよい。

【0052】

さらにメタルコア基板は多層であってもよい。

【符号の説明】

【0053】

11…メタルコア基板

31…絶縁層

31a…樹脂

41…コア板

42…島部

43…外形線

44…分割用接続部

45…スリット

46…分割線

47…切欠部

p1,p2…外形線の一部の両端

【特許請求の範囲】

【請求項1】

絶縁層と該絶縁層に挟まれるコア板を有し、該コア板に、後段の加工で除去される分割用接続部と厚み方向に貫通する貫通部とで形成される分割線で区切られて前記分割用接続部を除去するコア分割によって電気的に独立される島部が形成されたメタルコア基板であって、

前記島部が、後段の外形加工で形成される外形線の一部と該外形線の一部の両端を当該メタルコア基板の面方向の内側で結ぶ前記分割線で囲んで形成され、

前記コア板における前記分割線の端部に相当する部位に、前記外形線から内側に入り込んで前記絶縁層を構成する樹脂が充填される切欠部が形成された

メタルコア基板。

【請求項2】

前記分割線上の前記切欠部の内側に、前記分割用接続部が形成された

請求項1に記載のメタルコア基板。

【請求項3】

前記切欠部の幅が前記分割線を構成する貫通部よりも大きく設定された

請求項1または請求項2に記載のメタルコア基板。

【請求項4】

前記切欠部が内側よりも外側の方が幅広となる形である

請求項1から請求項3のうちのいずれか一項に記載のメタルコア基板。

【請求項5】

前記請求項1から請求項4のうちのいずれか一項に記載のメタルコア基板に用いられる

コア板構造。

【請求項1】

絶縁層と該絶縁層に挟まれるコア板を有し、該コア板に、後段の加工で除去される分割用接続部と厚み方向に貫通する貫通部とで形成される分割線で区切られて前記分割用接続部を除去するコア分割によって電気的に独立される島部が形成されたメタルコア基板であって、

前記島部が、後段の外形加工で形成される外形線の一部と該外形線の一部の両端を当該メタルコア基板の面方向の内側で結ぶ前記分割線で囲んで形成され、

前記コア板における前記分割線の端部に相当する部位に、前記外形線から内側に入り込んで前記絶縁層を構成する樹脂が充填される切欠部が形成された

メタルコア基板。

【請求項2】

前記分割線上の前記切欠部の内側に、前記分割用接続部が形成された

請求項1に記載のメタルコア基板。

【請求項3】

前記切欠部の幅が前記分割線を構成する貫通部よりも大きく設定された

請求項1または請求項2に記載のメタルコア基板。

【請求項4】

前記切欠部が内側よりも外側の方が幅広となる形である

請求項1から請求項3のうちのいずれか一項に記載のメタルコア基板。

【請求項5】

前記請求項1から請求項4のうちのいずれか一項に記載のメタルコア基板に用いられる

コア板構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−204603(P2012−204603A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−67785(P2011−67785)

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(391045897)古河AS株式会社 (571)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(391045897)古河AS株式会社 (571)

【Fターム(参考)】

[ Back to top ]