メタルコア基板の製造方法及びメタルコア基板

【課題】熱による剥離や変色が生じ難く、厚膜回路の形成も可能なメタルコア基板及びその製造方法を提供する。

【解決手段】金属板1に陽極酸化皮膜2を形成する陽極酸化工程と、該陽極酸化皮膜2上に金属アルコキシド重合層3を形成する重合層形成工程と、金属アルコキシド重合層3上に金属層4を形成させる金属層形成工程とを備えている。絶縁層としての陽極酸化皮膜2や金属アルコキシド重合層3は耐熱性に優れ、分解ガスも発生しないため、剥離や変色が生じ難い。

【解決手段】金属板1に陽極酸化皮膜2を形成する陽極酸化工程と、該陽極酸化皮膜2上に金属アルコキシド重合層3を形成する重合層形成工程と、金属アルコキシド重合層3上に金属層4を形成させる金属層形成工程とを備えている。絶縁層としての陽極酸化皮膜2や金属アルコキシド重合層3は耐熱性に優れ、分解ガスも発生しないため、剥離や変色が生じ難い。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱伝導性及び耐熱性に優れ、絶縁層の分解による変色のおそれの少ないメタルコア基板の製造方法及びメタルコア基板に関する。

【背景技術】

【0002】

電子回路の集積化にともない、電子部品が実装される配線用基板には、優れた放熱特性が求められている。このため、従来のガラスエポキシ配線用基板に替えて、熱伝導性に優れたアルミニウム等の金属をベースとしたメタルコア基板が開発されている。例えば、特許文献1には、銅箔付の樹脂フィルムをメタルコアに貼り付けたり、プリプレグを介して直接銅箔にメタルコアを貼り付けるメタルコア基板が記載されている。

【0003】

しかし、このような樹脂を介在してメタルコアに金属箔を貼り付けたメタルコア基板では、電子部品からの発熱により、樹脂が分解して剥離が起こったり、分解物によって変色が起こったりするという問題が生じていた。特に発光ダイオードの実装においては、集積化や高輝度化による発熱量の増大により、変色や剥離が問題となっていた。また、絶縁層として熱伝導性に劣る樹脂が用いられているため、未だ十分な放熱特性を有するとはいえない。

【0004】

このため、アルミニウム板等のメタルコアに陽極酸化皮膜を形成してこれを絶縁層とし、さらに陽極酸化皮膜上にガラス成分の入った導電性膜形成用のインクで印刷し、焼付けを行うというメタルコア基板の製造方法も提案されている(特許文献2)。この方法により得られたメタルコア基板は、絶縁層に樹脂を用いていないため耐熱性に優れており、分解物による変色のおそれも少ない。また、優れた放熱特性を有する。

【特許文献1】特開2006−100316号公報 段落番号0013

【特許文献2】特開2005−175427号公報 段落番号0018〜0019

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、上記特許文献2に記載のメタルコア基板では、インクを焼き付けるためにインクに含まれているガラス成分が溶融するまで加熱しなければならず、陽極酸化皮膜の電気絶縁性が低下するおそれがあった(上記特許文献2の段落番号0019参照)。このため、スパッタリングや蒸着によって回路を形成することも提案されているが、このためには大掛かりな装置が必要となるとともに、回路の膜厚が極めて薄くなるため、許容電流が小さくなってしまうという問題もあった。

【0006】

本発明は、上記従来の実情に鑑みなされたものであり、熱による剥離や変色が生じ難く、厚膜回路の形成も可能なメタルコア基板及びその製造方法を提供することを解決すべき課題としている。

【課題を解決するための手段】

【0007】

本発明の第1の局面のメタルコア基板の製造方法は、金属板に陽極酸化皮膜を形成する陽極酸化工程と、該陽極酸化皮膜上に金属アルコキシド重合層を形成する重合層形成工程と、金属アルコキシド重合層上に金属層を形成させる金属層形成工程と、を備えることを特徴とする。

【0008】

このメタルコア基板の製造方法では、まず陽極酸化工程として、アルミニウムやアルミニウム合金等の金属板を陽極酸化し、金属板上に絶縁層としての陽極酸化皮膜を形成させる。次に、重合層形成工程として、陽極酸化皮膜上に金属アルコキシド重合層を形成する。金属アルコキシド重合層の形成方法としては、シリコンアルコキシド等の金属アルコキシド溶液あるいはその加水分解物を塗布や噴霧やスピンコート等の方法によって陽極酸化皮膜に付着させ、乾燥させることによって形成させることができる。そして、さらに金属層形成工程として、金属アルコキシド重合層上に金属層を形成させる。金属層の形成方法としては、金属アルコキシド重合層を接着剤として使用して銅等の金属の箔を圧着させる方法や、蒸着やスパッタリングによる方法等が挙げられる。

【0009】

このようにして製造されたメタルコア基板は、絶縁層として、樹脂よりも熱伝導性に優れた陽極酸化皮膜や金属アルコキシド重合層を用いているため、放熱特性に優れている。また、エポキシ等の樹脂を用いていないため、耐熱性に優れ、変色の原因となる分解ガスの発生もない。さらには、金属層の形成方法として金属箔の圧着等を行えば、厚膜回路の形成も可能となる。

【0010】

本発明の第2の局面のメタルコア基板の製造方法では、陽極酸化皮膜は封孔処理がされていないこととした。封孔処理がされていない陽極酸化皮膜は、微細な孔が生じているため、重合層形成工程において金属アルコキシド重合物が微細な孔の内部まで充填される。このため、陽極酸化皮膜がさらに緻密となり、熱伝導性がさらに向上し、機械的強度も増大する。

なお、封孔処理された陽極酸化皮膜上に金属アルコキシド重合層を形成させることも、もちろん可能である。封孔処理によって緻密化された陽極酸化皮膜は優れた耐食性を示すため、その上に金属アルコキシド重合層を形成したメタルコア基板も、優れた耐食性を示すこととなる。

【0011】

本発明の第3の局面のメタルコア基板の製造方法では、前記金属層形成工程における金属層の形成は、半硬化した金属アルコキシド重合層に金属箔を圧着させることによって行うこととした。半硬化した金属アルコキシド重合層は粘性を有し、接着剤として機能するため、金属箔を確実に圧着させることができる。

【0012】

本発明の第4の局面のメタルコア基板の製造方法では、前記金属アルコキシドはシリコンアルコキシドであることとした。シリコンアルコキシドはゾル−ゲル反応を容易に起こし、緻密な金属アルコキシド重合層を形成させることができる。また、他の金属アルコキシドと比較して安価であるため、製造コストの低廉化が可能となる。

【0013】

本発明の第5の局面のメタルコア基板の製造方法は、前記金属板にはスルーホールが形成されており、前記陽極酸化工程、前記重合層形成工程及び前記金属層形成工程は前記スルーホールの周面に対しても実行されることとした。このようにして、表裏間で電気的導通がなされたスルーホールの両面回路基板とすることができる。

【0014】

本発明の第1の局面のメタルコア基板の製造方法により、本発明のメタルコア基板が製造される。すなわち、本発明のメタルコア基板は、陽極酸化皮膜が形成された金属板と、該陽極酸化皮膜上に形成された金属アルコキシド重合層と、該金属アルコキシド重合層上に形成された金属層と、からなることを特徴とする。

【発明を実施するための最良の形態】

【0015】

陽極酸化工程に用いる金属としては、電気的な絶縁性が得られる陽極酸化皮膜が形成可能な金属であれば、どのような金属でも用いることができる。このような金属として、例えば、アルミニウム、各種アルミニウム合金、マグネシウム合金等が挙げられる。

また、陽極酸化工程では、金属板の全面に陽極酸化皮膜を形成させてもよいが、あらかじめマスキングした金属板を陽極酸化させてからマスキングを剥がすことにより、パターン形成された陽極酸化皮膜とすることもできる。このようにして、金属光沢部分を残した部分を、例えばLEDを実装する場合の反射板等に利用することもできる。

【0016】

また、重合層形成工程で用いられる金属アルコキシドとしては、水の存在下においてゾル−ゲル反応により分子間で縮合するものであればよく、例えば 一般式がRmSi(OR)4−m(ここでRはアルキル基、アルケニル基、フェニル基、シクロアルキル基等の炭化水素基を表し、mは0〜3の整数を表す)で表される各種のシリコンアルコキシド、一般式がRmAl(OR)3−m(ここでRはアルキル基、アルケニル基、フェニル基、シクロアルキル基等の炭化水素基を表し、mは0〜2の整数を表す)で表される各種のアルミニウムアルコキシド、一般式がRmTi(OR)4−m(ここでRはアルキル基、アルケニル基、フェニル基、シクロアルキル基等の炭化水素基を表し、mは0〜3の整数を表す)で表される各種のチタンアルコキシド、RmZr(OR)4−m(ここでRはアルキル基、アルケニル基、フェニル基、シクロアルキル基等の炭化水素基を表し、mは0〜3の整数を表す)で表される各種のジルコニウムアルコキシド等を用いることができる。さらにこれらの金属アルコキシドを混合して用いることも可能である。

【0017】

金属層形成工程における金属層の形成方法としては、金属アルコキシド重合層を接着剤として使用して銅等の金属の箔を圧着させる方法や、蒸着やスパッタリングによる方法等が挙げられる。

【0018】

以下、本発明をさらに具体化した実施形態を図面を参照しつつ説明する。

(実施形態1)

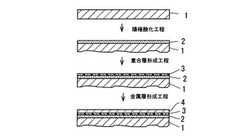

実施形態1では図1に示す工程によりメタルコア基板を作製した。

<陽極酸化工程>

アルミ板1を所定の大きさに切断し、硫酸浴や蓚酸浴等の通常のアルマイト浴の中で陽極酸化を行い、陽極酸化皮膜2を形成した。ただし、封孔処理は行わなかった。

【0019】

<重合層形成工程>

次に、金属アルコキシドとしてフェニルトリメトキシシラン50gに水9.1g、酢酸1.5gを添加し、室温にて24時間撹拌した。その後、アルコール(イソプロピルアルコール、n−プロパノール、エタノール等)で希釈し、所望の濃度の溶液を得た。この溶液を用いて、上記の陽極酸化皮膜が形成されたアルミ板を浸漬し、引き上げてから、50〜80°Cで半硬化させる。こうして、陽極酸化皮膜上に半硬化したシリコンアルコキシド重合層3を形成させる。なお、陽極酸化皮膜2は封孔処理されていないため、陽極酸化皮膜2に形成された微細な孔の内部にまでシリコンアルコキシドが浸透し、重合物が充填される。

【0020】

<金属層形成工程>

こうしてシリコンアルコキシド重合層3が半硬化した状態で、その上に膜厚30μmの銅箔4を載せ、ロールプレスによって圧着させる。そして、200°Cで約30分保持し、シリコンアルコキシドを完全に重合させてメタルコア基板を得た。

【0021】

以上のようにして得られたメタルコア基板は、絶縁層として樹脂よりも熱伝導性及び耐熱性に優れた陽極酸化皮膜及びシリコンエトキシドの重合層によって構成されているため、放熱特性に優れ、変色の原因となる分解ガスの発生もない。さらには、封孔処理されていない陽極酸化皮膜の微細な孔の中にシリコンエトキシドの重合物が充填されているため、陽極酸化皮膜が緻密となり、熱伝導性がさらに向上し、機械的強度も増大する。また、30μmの銅箔という厚膜によって回路が形成されているため、許容電流も大きくなる。

【0022】

(実施形態2)

実施形態2では、金属形成工程においてスパッタリングの手法を用いたメタルコア基板の製造方法であり、次のようにして作製した。

<陽極酸化工程>

陽極酸化工程は実施形態1と同様であり、説明を省略する。

【0023】

<重合層形成工程>

次に、金属アルコキシドとしてテトラエトキシシラン50gに水8.6g、酢酸14.4gを添加し、n−プロパノールで希釈した溶液を60〜80℃で2時間攪拌し、n−プロパノールで所望の濃度になるようにさらに希釈した。この溶液を用いて上記の陽極酸化皮膜が形成されたアルミ板を浸漬し、引き上げてから、200°Cで10分間保持し、完全に重合させる。

【0024】

<金属層形成工程>

こうしてシリコンアルコキシド重合層が完全に硬化した後、スパッタリング装置のチャンバー内に入れ、Cuスパッタリングを行い、シリコンアルコキシド重合層上に銅皮膜を形成させて、メタルコア基板を得た。

なお、スパッタリングの替わりに、無電解銅めっきを施すことも可能である。

【0025】

実施形態2のメタルコア基板も、絶縁層が陽極酸化皮膜及びシリコンエトキシドの重合層によって構成されているため、放熱特性及び耐熱性に優れ、変色の原因となる分解ガスの発生もない。さらには、封孔処理されていない陽極酸化皮膜の微細な孔の中にシリコンエトキシドの重合物が充填されるため、陽極酸化皮膜が緻密となり、熱伝導性がさらに向上し、機械的強度も増大する。

【0026】

なお、実施形態2の変形例として、陽極酸化工程の前に金属をマスキング剤によってパターニングし、陽極酸化皮膜のパターン形成をさせ、さらに金属層形成工程において、フルアディティブのパターンニングされた回路を形成してもよい。このようにして得られたメタルコア基板を用いて、LEDを実装した例を図2に示す。LED5はアルミ板6が剥き出しにされている部分に実装されているおり、その周りに陽極酸化皮膜7及び銅めっき層8が形成されている。このため、LED5から発せられた光はアルミ板6によって反射することとなり、反射率を大幅に向上させることができる。高反射率のアルミ板を用いた場合には、特に好適である。

【0027】

(実施形態3)

実施形態3では、表裏間で電気的導通がなされた両面回路が形成されたメタルコア基板を以下のようにして製作した(図3参照)。

【0028】

<穴あけ工程>

アルミ板11を所定の大きさに切断し、さらに所定の位置に貫通穴11aを開ける。

【0029】

<陽極酸化工程>

貫通穴11aを開けたアルミ板11をアルマイト浴の中で陽極酸化を行い、陽極酸化皮膜12を形成した。これにより、貫通孔11aの周面も陽極酸化される。ただし、封孔処理は行わなかった。

【0030】

<重合層形成工程>

次に、金属アルコキシドとしてテトラエトキシシラン50gに水8.6g、酢酸14.4gを添加し、n−プロパノールで希釈した溶液を60〜80℃で2時間攪拌し、n−プロパノールで所望の濃度になるようにさらに希釈した。この溶液を用いて上記の陽極酸化皮膜12が形成されたアルミ板を浸漬し、引き上げてから、200°Cで10分間保持し、完全に重合させた。これにより、貫通孔11aの陽極酸化被膜12上にも金属アルコキシド重合層13が形成される。

【0031】

<金属層形成工程>

こうしてシリコンアルコキシド重合層13が完全に硬化した後、無電解銅めっきによって銅めっき層14を基板の表面及び貫通孔11aの周面に形成させ、メタルコア基板を得た。

なお、無電解銅めっきの替わりに、導電性ペーストを貫通穴11aに充填したビアホールとしてもよい。

【0032】

こうして得られたメタルコア基板は、無電解銅めっきによって貫通孔11aの側壁まで銅めっき層14が形成されるため、表裏間で電気的導通がなされたスルホールの両面回路基板となる。

【0033】

この発明は上記発明の実施形態に何ら限定されるものではない。特許請求の範囲を逸脱せず、当業者が容易に想到できる範囲で種々の変形態様もこの発明に含まれる。

【図面の簡単な説明】

【0034】

【図1】実施形態1における工程図である。

【図2】実施形態2の変形例のメタルコア基板にLEDを実装した場合の断面図である。

【図3】実施形態3における工程図である。

【符号の説明】

【0035】

1、11…金属板(アルミ板)

2、12…陽極酸化皮膜

3、13…金属アルコキシド重合層(シリコンアルコキシド重合層)

4、14…金属層(4…銅箔、14…銅めっき層)

【技術分野】

【0001】

本発明は、熱伝導性及び耐熱性に優れ、絶縁層の分解による変色のおそれの少ないメタルコア基板の製造方法及びメタルコア基板に関する。

【背景技術】

【0002】

電子回路の集積化にともない、電子部品が実装される配線用基板には、優れた放熱特性が求められている。このため、従来のガラスエポキシ配線用基板に替えて、熱伝導性に優れたアルミニウム等の金属をベースとしたメタルコア基板が開発されている。例えば、特許文献1には、銅箔付の樹脂フィルムをメタルコアに貼り付けたり、プリプレグを介して直接銅箔にメタルコアを貼り付けるメタルコア基板が記載されている。

【0003】

しかし、このような樹脂を介在してメタルコアに金属箔を貼り付けたメタルコア基板では、電子部品からの発熱により、樹脂が分解して剥離が起こったり、分解物によって変色が起こったりするという問題が生じていた。特に発光ダイオードの実装においては、集積化や高輝度化による発熱量の増大により、変色や剥離が問題となっていた。また、絶縁層として熱伝導性に劣る樹脂が用いられているため、未だ十分な放熱特性を有するとはいえない。

【0004】

このため、アルミニウム板等のメタルコアに陽極酸化皮膜を形成してこれを絶縁層とし、さらに陽極酸化皮膜上にガラス成分の入った導電性膜形成用のインクで印刷し、焼付けを行うというメタルコア基板の製造方法も提案されている(特許文献2)。この方法により得られたメタルコア基板は、絶縁層に樹脂を用いていないため耐熱性に優れており、分解物による変色のおそれも少ない。また、優れた放熱特性を有する。

【特許文献1】特開2006−100316号公報 段落番号0013

【特許文献2】特開2005−175427号公報 段落番号0018〜0019

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、上記特許文献2に記載のメタルコア基板では、インクを焼き付けるためにインクに含まれているガラス成分が溶融するまで加熱しなければならず、陽極酸化皮膜の電気絶縁性が低下するおそれがあった(上記特許文献2の段落番号0019参照)。このため、スパッタリングや蒸着によって回路を形成することも提案されているが、このためには大掛かりな装置が必要となるとともに、回路の膜厚が極めて薄くなるため、許容電流が小さくなってしまうという問題もあった。

【0006】

本発明は、上記従来の実情に鑑みなされたものであり、熱による剥離や変色が生じ難く、厚膜回路の形成も可能なメタルコア基板及びその製造方法を提供することを解決すべき課題としている。

【課題を解決するための手段】

【0007】

本発明の第1の局面のメタルコア基板の製造方法は、金属板に陽極酸化皮膜を形成する陽極酸化工程と、該陽極酸化皮膜上に金属アルコキシド重合層を形成する重合層形成工程と、金属アルコキシド重合層上に金属層を形成させる金属層形成工程と、を備えることを特徴とする。

【0008】

このメタルコア基板の製造方法では、まず陽極酸化工程として、アルミニウムやアルミニウム合金等の金属板を陽極酸化し、金属板上に絶縁層としての陽極酸化皮膜を形成させる。次に、重合層形成工程として、陽極酸化皮膜上に金属アルコキシド重合層を形成する。金属アルコキシド重合層の形成方法としては、シリコンアルコキシド等の金属アルコキシド溶液あるいはその加水分解物を塗布や噴霧やスピンコート等の方法によって陽極酸化皮膜に付着させ、乾燥させることによって形成させることができる。そして、さらに金属層形成工程として、金属アルコキシド重合層上に金属層を形成させる。金属層の形成方法としては、金属アルコキシド重合層を接着剤として使用して銅等の金属の箔を圧着させる方法や、蒸着やスパッタリングによる方法等が挙げられる。

【0009】

このようにして製造されたメタルコア基板は、絶縁層として、樹脂よりも熱伝導性に優れた陽極酸化皮膜や金属アルコキシド重合層を用いているため、放熱特性に優れている。また、エポキシ等の樹脂を用いていないため、耐熱性に優れ、変色の原因となる分解ガスの発生もない。さらには、金属層の形成方法として金属箔の圧着等を行えば、厚膜回路の形成も可能となる。

【0010】

本発明の第2の局面のメタルコア基板の製造方法では、陽極酸化皮膜は封孔処理がされていないこととした。封孔処理がされていない陽極酸化皮膜は、微細な孔が生じているため、重合層形成工程において金属アルコキシド重合物が微細な孔の内部まで充填される。このため、陽極酸化皮膜がさらに緻密となり、熱伝導性がさらに向上し、機械的強度も増大する。

なお、封孔処理された陽極酸化皮膜上に金属アルコキシド重合層を形成させることも、もちろん可能である。封孔処理によって緻密化された陽極酸化皮膜は優れた耐食性を示すため、その上に金属アルコキシド重合層を形成したメタルコア基板も、優れた耐食性を示すこととなる。

【0011】

本発明の第3の局面のメタルコア基板の製造方法では、前記金属層形成工程における金属層の形成は、半硬化した金属アルコキシド重合層に金属箔を圧着させることによって行うこととした。半硬化した金属アルコキシド重合層は粘性を有し、接着剤として機能するため、金属箔を確実に圧着させることができる。

【0012】

本発明の第4の局面のメタルコア基板の製造方法では、前記金属アルコキシドはシリコンアルコキシドであることとした。シリコンアルコキシドはゾル−ゲル反応を容易に起こし、緻密な金属アルコキシド重合層を形成させることができる。また、他の金属アルコキシドと比較して安価であるため、製造コストの低廉化が可能となる。

【0013】

本発明の第5の局面のメタルコア基板の製造方法は、前記金属板にはスルーホールが形成されており、前記陽極酸化工程、前記重合層形成工程及び前記金属層形成工程は前記スルーホールの周面に対しても実行されることとした。このようにして、表裏間で電気的導通がなされたスルーホールの両面回路基板とすることができる。

【0014】

本発明の第1の局面のメタルコア基板の製造方法により、本発明のメタルコア基板が製造される。すなわち、本発明のメタルコア基板は、陽極酸化皮膜が形成された金属板と、該陽極酸化皮膜上に形成された金属アルコキシド重合層と、該金属アルコキシド重合層上に形成された金属層と、からなることを特徴とする。

【発明を実施するための最良の形態】

【0015】

陽極酸化工程に用いる金属としては、電気的な絶縁性が得られる陽極酸化皮膜が形成可能な金属であれば、どのような金属でも用いることができる。このような金属として、例えば、アルミニウム、各種アルミニウム合金、マグネシウム合金等が挙げられる。

また、陽極酸化工程では、金属板の全面に陽極酸化皮膜を形成させてもよいが、あらかじめマスキングした金属板を陽極酸化させてからマスキングを剥がすことにより、パターン形成された陽極酸化皮膜とすることもできる。このようにして、金属光沢部分を残した部分を、例えばLEDを実装する場合の反射板等に利用することもできる。

【0016】

また、重合層形成工程で用いられる金属アルコキシドとしては、水の存在下においてゾル−ゲル反応により分子間で縮合するものであればよく、例えば 一般式がRmSi(OR)4−m(ここでRはアルキル基、アルケニル基、フェニル基、シクロアルキル基等の炭化水素基を表し、mは0〜3の整数を表す)で表される各種のシリコンアルコキシド、一般式がRmAl(OR)3−m(ここでRはアルキル基、アルケニル基、フェニル基、シクロアルキル基等の炭化水素基を表し、mは0〜2の整数を表す)で表される各種のアルミニウムアルコキシド、一般式がRmTi(OR)4−m(ここでRはアルキル基、アルケニル基、フェニル基、シクロアルキル基等の炭化水素基を表し、mは0〜3の整数を表す)で表される各種のチタンアルコキシド、RmZr(OR)4−m(ここでRはアルキル基、アルケニル基、フェニル基、シクロアルキル基等の炭化水素基を表し、mは0〜3の整数を表す)で表される各種のジルコニウムアルコキシド等を用いることができる。さらにこれらの金属アルコキシドを混合して用いることも可能である。

【0017】

金属層形成工程における金属層の形成方法としては、金属アルコキシド重合層を接着剤として使用して銅等の金属の箔を圧着させる方法や、蒸着やスパッタリングによる方法等が挙げられる。

【0018】

以下、本発明をさらに具体化した実施形態を図面を参照しつつ説明する。

(実施形態1)

実施形態1では図1に示す工程によりメタルコア基板を作製した。

<陽極酸化工程>

アルミ板1を所定の大きさに切断し、硫酸浴や蓚酸浴等の通常のアルマイト浴の中で陽極酸化を行い、陽極酸化皮膜2を形成した。ただし、封孔処理は行わなかった。

【0019】

<重合層形成工程>

次に、金属アルコキシドとしてフェニルトリメトキシシラン50gに水9.1g、酢酸1.5gを添加し、室温にて24時間撹拌した。その後、アルコール(イソプロピルアルコール、n−プロパノール、エタノール等)で希釈し、所望の濃度の溶液を得た。この溶液を用いて、上記の陽極酸化皮膜が形成されたアルミ板を浸漬し、引き上げてから、50〜80°Cで半硬化させる。こうして、陽極酸化皮膜上に半硬化したシリコンアルコキシド重合層3を形成させる。なお、陽極酸化皮膜2は封孔処理されていないため、陽極酸化皮膜2に形成された微細な孔の内部にまでシリコンアルコキシドが浸透し、重合物が充填される。

【0020】

<金属層形成工程>

こうしてシリコンアルコキシド重合層3が半硬化した状態で、その上に膜厚30μmの銅箔4を載せ、ロールプレスによって圧着させる。そして、200°Cで約30分保持し、シリコンアルコキシドを完全に重合させてメタルコア基板を得た。

【0021】

以上のようにして得られたメタルコア基板は、絶縁層として樹脂よりも熱伝導性及び耐熱性に優れた陽極酸化皮膜及びシリコンエトキシドの重合層によって構成されているため、放熱特性に優れ、変色の原因となる分解ガスの発生もない。さらには、封孔処理されていない陽極酸化皮膜の微細な孔の中にシリコンエトキシドの重合物が充填されているため、陽極酸化皮膜が緻密となり、熱伝導性がさらに向上し、機械的強度も増大する。また、30μmの銅箔という厚膜によって回路が形成されているため、許容電流も大きくなる。

【0022】

(実施形態2)

実施形態2では、金属形成工程においてスパッタリングの手法を用いたメタルコア基板の製造方法であり、次のようにして作製した。

<陽極酸化工程>

陽極酸化工程は実施形態1と同様であり、説明を省略する。

【0023】

<重合層形成工程>

次に、金属アルコキシドとしてテトラエトキシシラン50gに水8.6g、酢酸14.4gを添加し、n−プロパノールで希釈した溶液を60〜80℃で2時間攪拌し、n−プロパノールで所望の濃度になるようにさらに希釈した。この溶液を用いて上記の陽極酸化皮膜が形成されたアルミ板を浸漬し、引き上げてから、200°Cで10分間保持し、完全に重合させる。

【0024】

<金属層形成工程>

こうしてシリコンアルコキシド重合層が完全に硬化した後、スパッタリング装置のチャンバー内に入れ、Cuスパッタリングを行い、シリコンアルコキシド重合層上に銅皮膜を形成させて、メタルコア基板を得た。

なお、スパッタリングの替わりに、無電解銅めっきを施すことも可能である。

【0025】

実施形態2のメタルコア基板も、絶縁層が陽極酸化皮膜及びシリコンエトキシドの重合層によって構成されているため、放熱特性及び耐熱性に優れ、変色の原因となる分解ガスの発生もない。さらには、封孔処理されていない陽極酸化皮膜の微細な孔の中にシリコンエトキシドの重合物が充填されるため、陽極酸化皮膜が緻密となり、熱伝導性がさらに向上し、機械的強度も増大する。

【0026】

なお、実施形態2の変形例として、陽極酸化工程の前に金属をマスキング剤によってパターニングし、陽極酸化皮膜のパターン形成をさせ、さらに金属層形成工程において、フルアディティブのパターンニングされた回路を形成してもよい。このようにして得られたメタルコア基板を用いて、LEDを実装した例を図2に示す。LED5はアルミ板6が剥き出しにされている部分に実装されているおり、その周りに陽極酸化皮膜7及び銅めっき層8が形成されている。このため、LED5から発せられた光はアルミ板6によって反射することとなり、反射率を大幅に向上させることができる。高反射率のアルミ板を用いた場合には、特に好適である。

【0027】

(実施形態3)

実施形態3では、表裏間で電気的導通がなされた両面回路が形成されたメタルコア基板を以下のようにして製作した(図3参照)。

【0028】

<穴あけ工程>

アルミ板11を所定の大きさに切断し、さらに所定の位置に貫通穴11aを開ける。

【0029】

<陽極酸化工程>

貫通穴11aを開けたアルミ板11をアルマイト浴の中で陽極酸化を行い、陽極酸化皮膜12を形成した。これにより、貫通孔11aの周面も陽極酸化される。ただし、封孔処理は行わなかった。

【0030】

<重合層形成工程>

次に、金属アルコキシドとしてテトラエトキシシラン50gに水8.6g、酢酸14.4gを添加し、n−プロパノールで希釈した溶液を60〜80℃で2時間攪拌し、n−プロパノールで所望の濃度になるようにさらに希釈した。この溶液を用いて上記の陽極酸化皮膜12が形成されたアルミ板を浸漬し、引き上げてから、200°Cで10分間保持し、完全に重合させた。これにより、貫通孔11aの陽極酸化被膜12上にも金属アルコキシド重合層13が形成される。

【0031】

<金属層形成工程>

こうしてシリコンアルコキシド重合層13が完全に硬化した後、無電解銅めっきによって銅めっき層14を基板の表面及び貫通孔11aの周面に形成させ、メタルコア基板を得た。

なお、無電解銅めっきの替わりに、導電性ペーストを貫通穴11aに充填したビアホールとしてもよい。

【0032】

こうして得られたメタルコア基板は、無電解銅めっきによって貫通孔11aの側壁まで銅めっき層14が形成されるため、表裏間で電気的導通がなされたスルホールの両面回路基板となる。

【0033】

この発明は上記発明の実施形態に何ら限定されるものではない。特許請求の範囲を逸脱せず、当業者が容易に想到できる範囲で種々の変形態様もこの発明に含まれる。

【図面の簡単な説明】

【0034】

【図1】実施形態1における工程図である。

【図2】実施形態2の変形例のメタルコア基板にLEDを実装した場合の断面図である。

【図3】実施形態3における工程図である。

【符号の説明】

【0035】

1、11…金属板(アルミ板)

2、12…陽極酸化皮膜

3、13…金属アルコキシド重合層(シリコンアルコキシド重合層)

4、14…金属層(4…銅箔、14…銅めっき層)

【特許請求の範囲】

【請求項1】

金属板に陽極酸化皮膜を形成する陽極酸化工程と、

該陽極酸化皮膜上に金属アルコキシド重合層を形成する重合層形成工程と、

金属アルコキシド重合層上に金属層を形成させる金属層形成工程と、

を備えることを特徴とするメタルコア基板の製造方法。

【請求項2】

前記陽極酸化皮膜は封孔処理がされていないことを特徴とする請求項1記載のメタルコア基板の製造方法。

【請求項3】

前記金属層形成工程における金属層の形成は、半硬化した金属アルコキシド重合層に金属箔を圧着させることによって行うことを特徴とする請求項1又は2記載のメタルコア基板の製造方法。

【請求項4】

前記金属アルコキシドはシリコンアルコキシドであることを特徴とする請求項1乃至3のいずれか1項記載のメタルコア基板の製造方法。

【請求項5】

前記金属板にはスルーホールが形成されており、前記陽極酸化工程、前記重合層形成工程及び前記金属層形成工程は前記スルーホールの周面に対しても実行される、ことを特徴とする請求項1〜4の何れかに記載のメタルコア基板の製造方法。

【請求項6】

陽極酸化皮膜が形成された金属板と、該陽極酸化皮膜上に形成された金属アルコキシド重合層と、該金属アルコキシド重合層上に形成された金属パターン層と、からなることを特徴とするメタルコア基板。

【請求項1】

金属板に陽極酸化皮膜を形成する陽極酸化工程と、

該陽極酸化皮膜上に金属アルコキシド重合層を形成する重合層形成工程と、

金属アルコキシド重合層上に金属層を形成させる金属層形成工程と、

を備えることを特徴とするメタルコア基板の製造方法。

【請求項2】

前記陽極酸化皮膜は封孔処理がされていないことを特徴とする請求項1記載のメタルコア基板の製造方法。

【請求項3】

前記金属層形成工程における金属層の形成は、半硬化した金属アルコキシド重合層に金属箔を圧着させることによって行うことを特徴とする請求項1又は2記載のメタルコア基板の製造方法。

【請求項4】

前記金属アルコキシドはシリコンアルコキシドであることを特徴とする請求項1乃至3のいずれか1項記載のメタルコア基板の製造方法。

【請求項5】

前記金属板にはスルーホールが形成されており、前記陽極酸化工程、前記重合層形成工程及び前記金属層形成工程は前記スルーホールの周面に対しても実行される、ことを特徴とする請求項1〜4の何れかに記載のメタルコア基板の製造方法。

【請求項6】

陽極酸化皮膜が形成された金属板と、該陽極酸化皮膜上に形成された金属アルコキシド重合層と、該金属アルコキシド重合層上に形成された金属パターン層と、からなることを特徴とするメタルコア基板。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−41838(P2008−41838A)

【公開日】平成20年2月21日(2008.2.21)

【国際特許分類】

【出願番号】特願2006−212542(P2006−212542)

【出願日】平成18年8月3日(2006.8.3)

【出願人】(000241463)豊田合成株式会社 (3,467)

【出願人】(000150774)株式会社槌屋 (56)

【Fターム(参考)】

【公開日】平成20年2月21日(2008.2.21)

【国際特許分類】

【出願日】平成18年8月3日(2006.8.3)

【出願人】(000241463)豊田合成株式会社 (3,467)

【出願人】(000150774)株式会社槌屋 (56)

【Fターム(参考)】

[ Back to top ]