メタルシール及びその製法

【課題】高真空の密封に好適であって、安価なメタルシールを提供することを目的とする。

【解決手段】ステンレス鋼製のシール本体1と、装着使用状態で被シール部材21,22に該シール本体1が接触する接触部位Eに溶射にて付着されると共に熱処理にて軟化させたアルミニウム系軟質金属層3とを、具備する。

【解決手段】ステンレス鋼製のシール本体1と、装着使用状態で被シール部材21,22に該シール本体1が接触する接触部位Eに溶射にて付着されると共に熱処理にて軟化させたアルミニウム系軟質金属層3とを、具備する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はメタルシールに係り、特に、高真空又は高圧用に好適なメタルシールに関する。

【背景技術】

【0002】

従来から、半導体製造装置等ではガス非透過性の点からメタルシールが用いられる場合が多く、耐食性金属としてのステンレス鋼に、金や銀等の軟質金属メッキを表面に被覆したものが知られている(例えば、特許文献1参照)。

【特許文献1】実開昭62−28959号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、金メッキや銀メッキ等の貴金属のメッキはコストが高く、特に、銀は半導体製造装置に用いられる腐食性ガスと反応しやすく使用できない。

このような腐食性ガスを密封する材料としては、ステンレス鋼とアルミニウム(又はアルミニウム合金)が好適である。

そこで、ステンレス鋼の表面にアルミニウム又はアルミニウム合金をメッキして、相手の被シール部材に対して軟質のアルミニウム又はアルミニウム合金を接触させることで、「なじみ」を良好に維持し、密封性能を高めることは理想的であるとしても、実用上、アルミニウム系金属をステンレス鋼にメッキする安価な方法は知られていない(至難乃至不可能である)。

【0004】

そこで、本発明は、腐食性ガスを用いる半導体製造装置等で一般的に用いられる構造材料であるところのステンレス鋼とアルミニウム(又はアルミニウム合金)だけから構成されるメタルシールを優れたメタルシール性能を発揮するものとして提供すること、及び、安価に製造することを、目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するため、本発明に係るメタルシールは、ステンレス鋼製のシール本体と、装着使用状態で被シール部材に該シール本体が接触する接触部位に溶射にて付着されると共に熱処理にて軟化させたアルミニウム系軟質金属層とを、具備する。

また、上記アルミニウム系軟質金属層は、上記溶射の後に研磨にて表面が平滑に形成されている。さらに、好ましくは、上記アルミニウム系軟質金属層は、その厚さ寸法が5μm〜 100μmであり、かつ、ビッカース硬度が20〜50である。なお、溶射の前工程として、ステンレス鋼製シールの溶射予定部位にサンドブラスト,ショットブラスト等により粗面化加工を施しても良い。

【0006】

また、本発明に係るメタルシールの製法は、ステンレス鋼の素材又は中間製品又は最終形状のシール本体に、アルミニウム又はアルミニウム合金を溶射してアルミニウム系溶射層を付着し、次に研磨工程によって上記溶射層の表面を平滑化し、次に熱処理工程によって上記溶射層を軟化させて軟質金属層とする方法である。また、上記軟質金属層を、被シール部材に上記シール本体が接触する接触部位に重点的に厚く形成する。

【発明の効果】

【0007】

本発明は、次のような著大な効果を奏する。

本発明に係るメタルシールは、半導体製造装置等に用いた場合、腐食性ガスにも十分な耐食性を備え、相手部材(被シール部材)となじみ易く、優れたシール性能を発揮して、高真空(又は、逆に高圧)用に好適である。従来の金メッキや銀メッキのものに比較して、安価である。

【0008】

また、本発明に係るメタルシールの製法によれば、研磨工程によってメタルシールに付着した容射層の表面が十分に平滑化して、特に、高真空用シールとしても十分に優れた密封性(シール性)を発揮する。しかも、熱処理工程によって軟化して軟質金属層として、相手部材(被シール部材)となみじ易く、一層、優秀な密封性(シール性)を有するメタルシールが安価に得られる。

【発明を実施するための最良の形態】

【0009】

以下、図示の実施の形態に基づき本発明を詳説する。

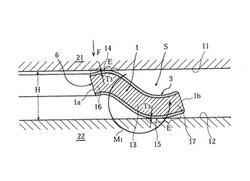

図1,図2及び図3は、本発明の実施の一形態を示し、図1は自由状態(未装着状態)の全体の断面図、図2は装着使用状態の要部拡大断面図、図3はその製法の一例を示す説明図であり、この図1〜図3に於て、本発明に係るメタルシールSは、ステンレス鋼製のシール本体1と、アルミニウム系軟質金属層3とを、具備する。

シール本体1は、ステンレス鋼の薄板状素材5からプレス加工(塑性加工)により形成される場合を例示している。このメタルシールSは、全体が円形,略矩形,多角形,長円形,楕円形等の環状であって、相互に平行な第1平坦面部11を有する被シール部材21と第2平坦面部12を有する被シール部材22との間に、介装される。

【0010】

さらに、このメタルシールSは、中間基部13と、第1平坦面部11に接触する第1接触凸部14と、第2平坦面部12に接触する第2接触凸部15と、を有し、第1接触凸部14は内径寄りに、第2接触凸部15は外径寄りに、相互に内外径側に相違させて配設される。具体的には、第1接触凸部14を有する内周縁16と、拡径テーパ壁状の中間基部13と、第2接触凸部15を有する外周縁17は、同一肉厚寸法で緩やかに弯曲した断面S字状である。なお、肉厚寸法は後述の製造工程の影響で僅かに大小変化する場合もあり、又は、意識的に肉厚寸法を大小相違させても、自由である。

言い換えると、図1と図2に示すメタルシールSは、緩やかに弯曲壁にて構成された略円錐台形状であって、第1接触凸部14の存在する内周縁16にて、孔部6が形成されている。

【0011】

図2に於て、矢印Fで示すように第1被シール部材21が第2被シール部材22へ接近作動し、間隔寸法Hが減少変化してゆくに従って、メタルシールSは中間基部13を中心に矢印M1 のように捩れる捩れ弾性変形を生じ、この矢印M1 と反対方向への弾性的復元力が発生して、第1・第2接触凸部14,15は、第1・第2平坦面部11, 12に弾発的に接触する。

【0012】

図1と図2では、シール本体1の前記孔部6を形成する内周端面1a及び外周端面1bを除いて、弯曲状上面と弯曲状下面に、アルミニウム系軟質金属層3が付着(被覆)している。このアルミニウム系軟質金属層3の付着形成方法を含むメタルシールSの製法の一例について説明すれば、図3に示すように薄板帯状(テープ状)のステンレス鋼の素材5を矢印C方向へ送りつつ溶射ノズル7,7にて、アルミニウム又はアルミニウム合金(以下単に「アルミニウム系金属」ということがある)を溶射して、表裏両面にアルミニウム系溶射層3Aを付着させる。なお、溶射に先立ち、シール表面の少なくとも溶射予定部位にサンドブラスト,ショットブラスト等により粗面化加工を施しても良い。次に、プレス(のヘッド)8によって打抜いて、平板環状の中間品9を作製し、その後、(図示省略の)プレス加工によって、図1に近似の形状と構成の中間品を得る。又は、図3のプレス8による打抜きと同時、又は、複数のプレス8…を並設した複数工程によって、図1に近似の形状と構成の中間品を得る。その後、図8に例示した回転バレル19に多数の上記中間品を投入して、機械研磨工程によって上記溶射層3Aの表面を平滑化し、同時に、組織上の微小空隙部(ポーラス又は気孔ともいう)を圧潰する。(これによってこのメタルシールSのシール性が一層改善される。)図8では、Al2 O3 ,SiC,SiN等のメディア(研磨材23)と共に中間品を投入・攪拌している状態を示す。なお、機械研磨としてこれ以外の方法を用いることも可能であり、さらには、電解研磨(法)を選択しても良い。

【0013】

その次に、熱処理工程として、図10に示すように、熱処理炉20に、研磨後の中間品を搬入(装入)し、溶射層を焼きなましして、軟化させ、アルミニウム系軟質金属層3を形成し、図1,図2に示すようなメタルシールSを製造する。

アルミニウム系金属を溶射した状態では、溶射層は多数のポーラスを有し、表面は粗いが機械研磨によれば、組織が緻密化し、かつ、表面が平滑化して、流体密封性(シール性)が向上する。かつ、図2に於て、軟質金属層3が、内外周端面1a,1b側の端部が角がとれ、丸味を有していることを示す。

【0014】

なお、図3に於て、2点鎖線にて示した打抜き予定域24に重点的に、ノズル7,7にて、溶射し、この予定域24に溶射層3Aを付着させ、それ以外を薄く付着、乃至、無付着状態とするも、好ましい(図示省略)。

そして、図1と図2では、アルミニウム系軟質金属層3は、内外周端面1a,1bを除いて全面的に付着した場合を図示したが、被シール部材21, 22の平坦面部11, 12に対して、その間隔寸法Hの大小変化に伴って接触する接触部位E,E───つまり、第1・第2接触凸部14, 15───にのみ、乃至、その近傍にわたってのみ、付着するも好ましく、図12では、そのような場合を例示する。

【0015】

上記アルミニウム系軟質金属層3は、上述の接触部位E,Eに於て、その厚さ寸法T3 ───均一な厚さでないときはその平均値をいう───を、5μm〜 100μmとする。好ましくは、10μm〜50μmとする。下限値未満であると、平坦面部11, 12へ均一に当接させることが難しくなり、なじみ難く、シール性が悪くなる。上限値を越すと、溶射作業に時間が掛り、不必要に多量のアルミニウム系金属を用いなければならなくなる。また、前述した熱処理工程後の軟質金属層3のビッカース硬度は、20〜50(Hv)とする。そして、23〜30(Hv)とするのがさらに望ましい。下限値未満であると軟らか過ぎて、図2のような使用状態下で高い面圧を受けて軟質金属層3が流れる(異常変形する)虞があり、逆に上限値を越すと、被シール部材21, 22の平坦面部11, 12へのなじみが急に悪化し、密封性能が急に低下して、流体洩れを生じ易くなる。

【0016】

図4と図5は、他の実施の形態を示し、図4は製法を説明する簡略図であり、図5は製法の中間工程説明用の中間製品の断面図である。図4に示すように、薄板帯状(テープ状)のステンレス鋼の素材5を矢印C方向に間欠的に送りつつ、プレス(図示省略)にて打抜いて、倒立有底浅皿型の中間製品25を作製してゆく。なお、26は、打抜いた後の孔を示している。

【0017】

このようにして作製した中間製品25に、アルミニウム系金属を溶射し、図5(A)に示す如く、アルミニウム系溶射層3Aを表裏両面───図5(A)では周縁の起立(垂下)壁部27とその近傍にのみ、重点的にアルミニウム系溶射層3Aを形成した場合を例示する。なお、横断面に於て、上記起立(垂下)壁部27は、S字型(Z字型)であって、図5(B)に示す如く、この起立(垂下)壁部27を残しつつ、中間板部(底板部)28を、図示省略のプレスにて矢印Dのように打抜く。

従って、前述の図1と比較すれば、図5(B)のものでは、外周端面1bにまでアルミニウム系溶射層3Aが付着している点が、相違点である。

【0018】

図5(B)のように作製された中間品9Aを、図8のような研磨用回転バレル19に研磨材23と共に投入して、攪拌し、上記溶射層3Aの表面を平滑化し、組織上の微小空隙部(ポーラス)を圧潰し、組織を緻密化する(機械研磨工程)。なお、電解研磨(法)を用いることも可能である。

その後、図10に示す熱処理炉20に、研磨後の中間品9Aを搬入(装入)して、溶射層を焼きなましして、軟化させ、軟質金属層3を形成する(図1参照)。

【0019】

このようにして、図5の場合も、図1と図2と略同様のメタルシールSが得られる。軟質金属層3(図1参照)は、図5の場合には内周端面1aを除いて全面的に付着した場合を示しているが、これを、図12に示すように、前記接触部位E,E───つまり、第1・第2接触凸部14, 15───にのみ、乃至、その近傍にわたってのみ、付着するも、自由である。

【0020】

次に、図6〜図11は、本発明の製法と製品(メタルシール)の別の実施の形態を示し、図4で述べた実施の形態と同様の方法にて得られた倒立浅皿型の中間製品25を、図6(A)から(B)のように、矢印Dの如く中間板部28を打抜いて、メタルシールとしての最終形状のシール本体1を先に作製する。

その後、図6(C)及び図7に示すように、アルミニウム系金属を溶射して、アルミニウム系溶射層3Aを全面にわたって付着して、中間品9Aを作製し、次に、図8に示すようにこの中間品9Aを研磨材23と共に回転バレル19に投入して、攪拌すると、図7では溶射後の小さな凹凸面(粗面)であった表面は、図9に示すように平滑化し、組織上の微小空隙部(ポーラス)も圧潰されて、組織は緻密化する(機械研磨工程)。

その後、図10に示すように熱処理炉20に、研磨した中間品9Aを搬入(投入)して、焼きなましして、溶射層を軟化させ、軟質金属層3を形成して図11に示すようなメタルシールSを得る。

【0021】

図7,図9,図11に示すように、接触部位Eとしての第1・第2接触凸部14, 15の軟質金属層3,3Aの厚さ寸法T3 を、他の部位よりも大きく設定(溶射)している。また、研磨工程によって、図9と図11に示すように、表面は滑らかに、かつ、(角部には)丸味を有する横断面形状である。そして、接触部位Eの厚さ寸法T3 は既述の実施の形態と同様であり、また、図11に於て、接触部位E以外の部位に、殆ど、乃至、全く軟質金属層3を付着させないようにしてもよい(図12参照)。

【0022】

次に、図13に示した別の実施の形態では、シール本体1の横断面形状が既述の実施の形態と相違し、図13(A)に於て実線と2点鎖線にて囲んだ横断面矩形状の中間基部30と、第1・第2平坦面部11, 12に接触する略半円形状の第1・第2接触凸部31, 32とを、有する。第1接触凸部31は内径寄りに、第2接触凸部32は外径寄りに、夫々配設される。また、このシール本体1はステンレス鋼から成ると共に、切削や研削等の機械加工によって製造される。

図13(B)に、矢印Fで示すように第1被シール部材21が第2被シール部材22へ接近作動して、間隔寸法Hが減少変化してゆくに従って、このメタルシールSは矢印M1 のように捩れ弾性変形を生じて、矢印M1 と反対方向への弾性的復元力を発生して、第1・第2接触凸部31, 32(の外周面)から成る接触部位E,Eが弾発的に第1・第2平坦面部11, 12に接触する。

このような接触部位E,Eとその近傍にのみ、既述した製法と同様に、溶射にて付着すると共に熱処理(焼きなまし)にて軟化したアルミニウム系軟質金属層3が、被覆形成されている。なお、図8にて説明した回転バレル19による攪拌の機械研磨等が、上記溶射工程と熱処理工程の間に介在して、溶射層の表面の平滑化と、組織の微小空隙部(ポーラスや気孔)を圧潰する。なお、電解研磨を用いてもよい場合もある。

【0023】

なお、図13の代りに、第1・第2接触凸部31, 32の形状を、半円形以外の形状として、三角山状や、四角形状等としても自由であり、中間基部30を平行四辺形としたり菱形状とする等、設計変更自由である。

そして、図13では接触部位Eにのみアルミニウム系軟質金属層3を被覆したが、所望により、その他の部位にも被覆を行っても自由であり、全周面に被覆することも自由である。

【0024】

次に、図14(A),(B)は、夫々異なるさらに別の実施の形態を示し、メタルシールSが、横断面中空円形であって、いわゆるメタルOリングの場合で示す。図14(A)では、横断面形状が中空円形のステンレス鋼製シール本体1の外周面全体に、アルミニウム系軟質金属層3を、既述の実施の形態と同様に、被覆している。また、図14では、被シール部材21, 22(図2,図13参照)に接触する接触部位E,Eにのみアルミニウム系軟質金属層3を被覆形成している。

図13や図14に於けるアルミニウム系軟質金属層3の厚さ寸法T3 は、5μm〜 100μmであり、かつ、ビッカース硬度は20〜50である点は、図1〜図12の場合と同様である。

【0025】

なお、本発明は上述の実施の形態に限らず、他の横断面形状として、C字形やU字形や楕円形や、凹凸波形状の接触部位を有する偏平中空形状のものであっても、自由である(図示省略)。

なお、軟質金属層3としてアルミニウム合金を用いる場合、融点が低く、溶射し易いという利点がある。また、熱処理(焼きなまし)の条件としては、 300℃〜 400℃で 0.5〜 3.0時間が好ましい。

【0026】

本発明は上述のように、ステンレス鋼製のシール本体1と、装着使用状態で被シール部材21,22に該シール本体1が接触する接触部位Eに溶射にて付着されると共に熱処理にて軟化させたアルミニウム系軟質金属層3とを、具備する構成であるので、安価に製造可能であって、腐食性ガスにも耐え、かつ、相手の被シール部材21, 22へのなじみが良好で、優れたシール性能を長期にわたって発揮し、高真空(又は高圧用)として好適である。例えば、半導体等の製造装置に使用可能である。

【0027】

また、上記アルミニウム系軟質金属層3は、上記溶射の後に研磨にて表面が平滑に形成されていることによって、相手の被シール部材21, 22に対して密に接触し、流体漏洩が確実に防止できる。さらに、研磨によって溶射後の微小なポーラス(気孔)が存在するアルミニウム溶射層3Aを緻密な組織とすることができ、一層、上記流体漏洩を防止できることとなる。

また、上記アルミニウム系軟質金属層3は、その厚さ寸法T3 が5μm〜 100μmであり、かつ、ビッカース硬度が20〜50であるので、被シール部材21, 22に対して、適度に変形しつつ密に接触して(なじみが十分となり)、優れたシール性能を、高真空(又は高圧)の雰囲気にて、示す。なお、T3 <5μmでは十分ななじみが得られず、シール性能が悪化する。逆に、T3 > 100μmでは、溶射量が過大となり、製造上作業性が悪化する。そして、ビッカース硬度が20未満であると柔らか過ぎて、アルミニウム系軟質金属層3の一部が局部的に高面圧(接触)部位から逃げてしまって、シール本体が被シール部材21, 22と接触する虞がある。逆に、ビッカース硬度が50を越すと、前記なじみが急に悪化し、流体漏洩を発生することとなる。

【0028】

また、本発明に係るメタルシールの製法によれば、ステンレス鋼の素材5又は中間製品25又は最終形状のシール本体1に、アルミニウム又はアルミニウム合金を溶射してアルミニウム系溶射層3Aを付着し、次に研磨工程によって上記溶射層3Aの表面を平滑化し、次に熱処理工程によって上記溶射層3Aを軟化させて軟質金属層3とするので、従来から至難とされていたステンレス鋼の表面にアルミニウム系金属を被覆して一体化することが可能となったり、安価に高真空用(又は高圧用)メタルシールを製造できる。特に組織が粗く、ポーラス(気孔)が存在する溶射層3Aの表面を平滑化し、内部も緻密化できて、シール性能(密封性能)が優れたメタルシールが安価に製造可能となる。

また、上記軟質金属層3を、被シール部材21,22に上記シール本体1が接触する接触部位Eに重点的に厚く形成することによって、溶射作業時間を短縮でき、省資源にも貢献できる。

【図面の簡単な説明】

【0029】

【図1】本発明の実施の一形態を示す断面図である。

【図2】装着使用状態を示す要部拡大断面図である。

【図3】製造方法の一例を示す説明図である。

【図4】製造方法の他の例を示す説明図である。

【図5】製造方法の他の例を説明する要部拡大断面図である。

【図6】製造方法の別の例を説明する要部拡大断面図である。

【図7】他の実施の形態を示す中間品の要部拡大拡大断面図である。

【図8】研磨工程を示す説明図である。

【図9】研磨後の中間品を示す要部拡大断面図である。

【図10】熱処理工程の説明図である。

【図11】完成品を示す要部拡大断面図である。

【図12】別の実施の形態を示す要部拡大断面図である。

【図13】さらに別の実施の形態を示す要部拡大断面図である。

【図14】さらに他の実施の形態を示す要部拡大断面図である。

【符号の説明】

【0030】

1 シール本体

3 軟質金属層

3A 溶射層

5 素材

21, 22 被シール部材

S メタルシール

E 接触部位

T3 厚さ寸法

【技術分野】

【0001】

本発明はメタルシールに係り、特に、高真空又は高圧用に好適なメタルシールに関する。

【背景技術】

【0002】

従来から、半導体製造装置等ではガス非透過性の点からメタルシールが用いられる場合が多く、耐食性金属としてのステンレス鋼に、金や銀等の軟質金属メッキを表面に被覆したものが知られている(例えば、特許文献1参照)。

【特許文献1】実開昭62−28959号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、金メッキや銀メッキ等の貴金属のメッキはコストが高く、特に、銀は半導体製造装置に用いられる腐食性ガスと反応しやすく使用できない。

このような腐食性ガスを密封する材料としては、ステンレス鋼とアルミニウム(又はアルミニウム合金)が好適である。

そこで、ステンレス鋼の表面にアルミニウム又はアルミニウム合金をメッキして、相手の被シール部材に対して軟質のアルミニウム又はアルミニウム合金を接触させることで、「なじみ」を良好に維持し、密封性能を高めることは理想的であるとしても、実用上、アルミニウム系金属をステンレス鋼にメッキする安価な方法は知られていない(至難乃至不可能である)。

【0004】

そこで、本発明は、腐食性ガスを用いる半導体製造装置等で一般的に用いられる構造材料であるところのステンレス鋼とアルミニウム(又はアルミニウム合金)だけから構成されるメタルシールを優れたメタルシール性能を発揮するものとして提供すること、及び、安価に製造することを、目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するため、本発明に係るメタルシールは、ステンレス鋼製のシール本体と、装着使用状態で被シール部材に該シール本体が接触する接触部位に溶射にて付着されると共に熱処理にて軟化させたアルミニウム系軟質金属層とを、具備する。

また、上記アルミニウム系軟質金属層は、上記溶射の後に研磨にて表面が平滑に形成されている。さらに、好ましくは、上記アルミニウム系軟質金属層は、その厚さ寸法が5μm〜 100μmであり、かつ、ビッカース硬度が20〜50である。なお、溶射の前工程として、ステンレス鋼製シールの溶射予定部位にサンドブラスト,ショットブラスト等により粗面化加工を施しても良い。

【0006】

また、本発明に係るメタルシールの製法は、ステンレス鋼の素材又は中間製品又は最終形状のシール本体に、アルミニウム又はアルミニウム合金を溶射してアルミニウム系溶射層を付着し、次に研磨工程によって上記溶射層の表面を平滑化し、次に熱処理工程によって上記溶射層を軟化させて軟質金属層とする方法である。また、上記軟質金属層を、被シール部材に上記シール本体が接触する接触部位に重点的に厚く形成する。

【発明の効果】

【0007】

本発明は、次のような著大な効果を奏する。

本発明に係るメタルシールは、半導体製造装置等に用いた場合、腐食性ガスにも十分な耐食性を備え、相手部材(被シール部材)となじみ易く、優れたシール性能を発揮して、高真空(又は、逆に高圧)用に好適である。従来の金メッキや銀メッキのものに比較して、安価である。

【0008】

また、本発明に係るメタルシールの製法によれば、研磨工程によってメタルシールに付着した容射層の表面が十分に平滑化して、特に、高真空用シールとしても十分に優れた密封性(シール性)を発揮する。しかも、熱処理工程によって軟化して軟質金属層として、相手部材(被シール部材)となみじ易く、一層、優秀な密封性(シール性)を有するメタルシールが安価に得られる。

【発明を実施するための最良の形態】

【0009】

以下、図示の実施の形態に基づき本発明を詳説する。

図1,図2及び図3は、本発明の実施の一形態を示し、図1は自由状態(未装着状態)の全体の断面図、図2は装着使用状態の要部拡大断面図、図3はその製法の一例を示す説明図であり、この図1〜図3に於て、本発明に係るメタルシールSは、ステンレス鋼製のシール本体1と、アルミニウム系軟質金属層3とを、具備する。

シール本体1は、ステンレス鋼の薄板状素材5からプレス加工(塑性加工)により形成される場合を例示している。このメタルシールSは、全体が円形,略矩形,多角形,長円形,楕円形等の環状であって、相互に平行な第1平坦面部11を有する被シール部材21と第2平坦面部12を有する被シール部材22との間に、介装される。

【0010】

さらに、このメタルシールSは、中間基部13と、第1平坦面部11に接触する第1接触凸部14と、第2平坦面部12に接触する第2接触凸部15と、を有し、第1接触凸部14は内径寄りに、第2接触凸部15は外径寄りに、相互に内外径側に相違させて配設される。具体的には、第1接触凸部14を有する内周縁16と、拡径テーパ壁状の中間基部13と、第2接触凸部15を有する外周縁17は、同一肉厚寸法で緩やかに弯曲した断面S字状である。なお、肉厚寸法は後述の製造工程の影響で僅かに大小変化する場合もあり、又は、意識的に肉厚寸法を大小相違させても、自由である。

言い換えると、図1と図2に示すメタルシールSは、緩やかに弯曲壁にて構成された略円錐台形状であって、第1接触凸部14の存在する内周縁16にて、孔部6が形成されている。

【0011】

図2に於て、矢印Fで示すように第1被シール部材21が第2被シール部材22へ接近作動し、間隔寸法Hが減少変化してゆくに従って、メタルシールSは中間基部13を中心に矢印M1 のように捩れる捩れ弾性変形を生じ、この矢印M1 と反対方向への弾性的復元力が発生して、第1・第2接触凸部14,15は、第1・第2平坦面部11, 12に弾発的に接触する。

【0012】

図1と図2では、シール本体1の前記孔部6を形成する内周端面1a及び外周端面1bを除いて、弯曲状上面と弯曲状下面に、アルミニウム系軟質金属層3が付着(被覆)している。このアルミニウム系軟質金属層3の付着形成方法を含むメタルシールSの製法の一例について説明すれば、図3に示すように薄板帯状(テープ状)のステンレス鋼の素材5を矢印C方向へ送りつつ溶射ノズル7,7にて、アルミニウム又はアルミニウム合金(以下単に「アルミニウム系金属」ということがある)を溶射して、表裏両面にアルミニウム系溶射層3Aを付着させる。なお、溶射に先立ち、シール表面の少なくとも溶射予定部位にサンドブラスト,ショットブラスト等により粗面化加工を施しても良い。次に、プレス(のヘッド)8によって打抜いて、平板環状の中間品9を作製し、その後、(図示省略の)プレス加工によって、図1に近似の形状と構成の中間品を得る。又は、図3のプレス8による打抜きと同時、又は、複数のプレス8…を並設した複数工程によって、図1に近似の形状と構成の中間品を得る。その後、図8に例示した回転バレル19に多数の上記中間品を投入して、機械研磨工程によって上記溶射層3Aの表面を平滑化し、同時に、組織上の微小空隙部(ポーラス又は気孔ともいう)を圧潰する。(これによってこのメタルシールSのシール性が一層改善される。)図8では、Al2 O3 ,SiC,SiN等のメディア(研磨材23)と共に中間品を投入・攪拌している状態を示す。なお、機械研磨としてこれ以外の方法を用いることも可能であり、さらには、電解研磨(法)を選択しても良い。

【0013】

その次に、熱処理工程として、図10に示すように、熱処理炉20に、研磨後の中間品を搬入(装入)し、溶射層を焼きなましして、軟化させ、アルミニウム系軟質金属層3を形成し、図1,図2に示すようなメタルシールSを製造する。

アルミニウム系金属を溶射した状態では、溶射層は多数のポーラスを有し、表面は粗いが機械研磨によれば、組織が緻密化し、かつ、表面が平滑化して、流体密封性(シール性)が向上する。かつ、図2に於て、軟質金属層3が、内外周端面1a,1b側の端部が角がとれ、丸味を有していることを示す。

【0014】

なお、図3に於て、2点鎖線にて示した打抜き予定域24に重点的に、ノズル7,7にて、溶射し、この予定域24に溶射層3Aを付着させ、それ以外を薄く付着、乃至、無付着状態とするも、好ましい(図示省略)。

そして、図1と図2では、アルミニウム系軟質金属層3は、内外周端面1a,1bを除いて全面的に付着した場合を図示したが、被シール部材21, 22の平坦面部11, 12に対して、その間隔寸法Hの大小変化に伴って接触する接触部位E,E───つまり、第1・第2接触凸部14, 15───にのみ、乃至、その近傍にわたってのみ、付着するも好ましく、図12では、そのような場合を例示する。

【0015】

上記アルミニウム系軟質金属層3は、上述の接触部位E,Eに於て、その厚さ寸法T3 ───均一な厚さでないときはその平均値をいう───を、5μm〜 100μmとする。好ましくは、10μm〜50μmとする。下限値未満であると、平坦面部11, 12へ均一に当接させることが難しくなり、なじみ難く、シール性が悪くなる。上限値を越すと、溶射作業に時間が掛り、不必要に多量のアルミニウム系金属を用いなければならなくなる。また、前述した熱処理工程後の軟質金属層3のビッカース硬度は、20〜50(Hv)とする。そして、23〜30(Hv)とするのがさらに望ましい。下限値未満であると軟らか過ぎて、図2のような使用状態下で高い面圧を受けて軟質金属層3が流れる(異常変形する)虞があり、逆に上限値を越すと、被シール部材21, 22の平坦面部11, 12へのなじみが急に悪化し、密封性能が急に低下して、流体洩れを生じ易くなる。

【0016】

図4と図5は、他の実施の形態を示し、図4は製法を説明する簡略図であり、図5は製法の中間工程説明用の中間製品の断面図である。図4に示すように、薄板帯状(テープ状)のステンレス鋼の素材5を矢印C方向に間欠的に送りつつ、プレス(図示省略)にて打抜いて、倒立有底浅皿型の中間製品25を作製してゆく。なお、26は、打抜いた後の孔を示している。

【0017】

このようにして作製した中間製品25に、アルミニウム系金属を溶射し、図5(A)に示す如く、アルミニウム系溶射層3Aを表裏両面───図5(A)では周縁の起立(垂下)壁部27とその近傍にのみ、重点的にアルミニウム系溶射層3Aを形成した場合を例示する。なお、横断面に於て、上記起立(垂下)壁部27は、S字型(Z字型)であって、図5(B)に示す如く、この起立(垂下)壁部27を残しつつ、中間板部(底板部)28を、図示省略のプレスにて矢印Dのように打抜く。

従って、前述の図1と比較すれば、図5(B)のものでは、外周端面1bにまでアルミニウム系溶射層3Aが付着している点が、相違点である。

【0018】

図5(B)のように作製された中間品9Aを、図8のような研磨用回転バレル19に研磨材23と共に投入して、攪拌し、上記溶射層3Aの表面を平滑化し、組織上の微小空隙部(ポーラス)を圧潰し、組織を緻密化する(機械研磨工程)。なお、電解研磨(法)を用いることも可能である。

その後、図10に示す熱処理炉20に、研磨後の中間品9Aを搬入(装入)して、溶射層を焼きなましして、軟化させ、軟質金属層3を形成する(図1参照)。

【0019】

このようにして、図5の場合も、図1と図2と略同様のメタルシールSが得られる。軟質金属層3(図1参照)は、図5の場合には内周端面1aを除いて全面的に付着した場合を示しているが、これを、図12に示すように、前記接触部位E,E───つまり、第1・第2接触凸部14, 15───にのみ、乃至、その近傍にわたってのみ、付着するも、自由である。

【0020】

次に、図6〜図11は、本発明の製法と製品(メタルシール)の別の実施の形態を示し、図4で述べた実施の形態と同様の方法にて得られた倒立浅皿型の中間製品25を、図6(A)から(B)のように、矢印Dの如く中間板部28を打抜いて、メタルシールとしての最終形状のシール本体1を先に作製する。

その後、図6(C)及び図7に示すように、アルミニウム系金属を溶射して、アルミニウム系溶射層3Aを全面にわたって付着して、中間品9Aを作製し、次に、図8に示すようにこの中間品9Aを研磨材23と共に回転バレル19に投入して、攪拌すると、図7では溶射後の小さな凹凸面(粗面)であった表面は、図9に示すように平滑化し、組織上の微小空隙部(ポーラス)も圧潰されて、組織は緻密化する(機械研磨工程)。

その後、図10に示すように熱処理炉20に、研磨した中間品9Aを搬入(投入)して、焼きなましして、溶射層を軟化させ、軟質金属層3を形成して図11に示すようなメタルシールSを得る。

【0021】

図7,図9,図11に示すように、接触部位Eとしての第1・第2接触凸部14, 15の軟質金属層3,3Aの厚さ寸法T3 を、他の部位よりも大きく設定(溶射)している。また、研磨工程によって、図9と図11に示すように、表面は滑らかに、かつ、(角部には)丸味を有する横断面形状である。そして、接触部位Eの厚さ寸法T3 は既述の実施の形態と同様であり、また、図11に於て、接触部位E以外の部位に、殆ど、乃至、全く軟質金属層3を付着させないようにしてもよい(図12参照)。

【0022】

次に、図13に示した別の実施の形態では、シール本体1の横断面形状が既述の実施の形態と相違し、図13(A)に於て実線と2点鎖線にて囲んだ横断面矩形状の中間基部30と、第1・第2平坦面部11, 12に接触する略半円形状の第1・第2接触凸部31, 32とを、有する。第1接触凸部31は内径寄りに、第2接触凸部32は外径寄りに、夫々配設される。また、このシール本体1はステンレス鋼から成ると共に、切削や研削等の機械加工によって製造される。

図13(B)に、矢印Fで示すように第1被シール部材21が第2被シール部材22へ接近作動して、間隔寸法Hが減少変化してゆくに従って、このメタルシールSは矢印M1 のように捩れ弾性変形を生じて、矢印M1 と反対方向への弾性的復元力を発生して、第1・第2接触凸部31, 32(の外周面)から成る接触部位E,Eが弾発的に第1・第2平坦面部11, 12に接触する。

このような接触部位E,Eとその近傍にのみ、既述した製法と同様に、溶射にて付着すると共に熱処理(焼きなまし)にて軟化したアルミニウム系軟質金属層3が、被覆形成されている。なお、図8にて説明した回転バレル19による攪拌の機械研磨等が、上記溶射工程と熱処理工程の間に介在して、溶射層の表面の平滑化と、組織の微小空隙部(ポーラスや気孔)を圧潰する。なお、電解研磨を用いてもよい場合もある。

【0023】

なお、図13の代りに、第1・第2接触凸部31, 32の形状を、半円形以外の形状として、三角山状や、四角形状等としても自由であり、中間基部30を平行四辺形としたり菱形状とする等、設計変更自由である。

そして、図13では接触部位Eにのみアルミニウム系軟質金属層3を被覆したが、所望により、その他の部位にも被覆を行っても自由であり、全周面に被覆することも自由である。

【0024】

次に、図14(A),(B)は、夫々異なるさらに別の実施の形態を示し、メタルシールSが、横断面中空円形であって、いわゆるメタルOリングの場合で示す。図14(A)では、横断面形状が中空円形のステンレス鋼製シール本体1の外周面全体に、アルミニウム系軟質金属層3を、既述の実施の形態と同様に、被覆している。また、図14では、被シール部材21, 22(図2,図13参照)に接触する接触部位E,Eにのみアルミニウム系軟質金属層3を被覆形成している。

図13や図14に於けるアルミニウム系軟質金属層3の厚さ寸法T3 は、5μm〜 100μmであり、かつ、ビッカース硬度は20〜50である点は、図1〜図12の場合と同様である。

【0025】

なお、本発明は上述の実施の形態に限らず、他の横断面形状として、C字形やU字形や楕円形や、凹凸波形状の接触部位を有する偏平中空形状のものであっても、自由である(図示省略)。

なお、軟質金属層3としてアルミニウム合金を用いる場合、融点が低く、溶射し易いという利点がある。また、熱処理(焼きなまし)の条件としては、 300℃〜 400℃で 0.5〜 3.0時間が好ましい。

【0026】

本発明は上述のように、ステンレス鋼製のシール本体1と、装着使用状態で被シール部材21,22に該シール本体1が接触する接触部位Eに溶射にて付着されると共に熱処理にて軟化させたアルミニウム系軟質金属層3とを、具備する構成であるので、安価に製造可能であって、腐食性ガスにも耐え、かつ、相手の被シール部材21, 22へのなじみが良好で、優れたシール性能を長期にわたって発揮し、高真空(又は高圧用)として好適である。例えば、半導体等の製造装置に使用可能である。

【0027】

また、上記アルミニウム系軟質金属層3は、上記溶射の後に研磨にて表面が平滑に形成されていることによって、相手の被シール部材21, 22に対して密に接触し、流体漏洩が確実に防止できる。さらに、研磨によって溶射後の微小なポーラス(気孔)が存在するアルミニウム溶射層3Aを緻密な組織とすることができ、一層、上記流体漏洩を防止できることとなる。

また、上記アルミニウム系軟質金属層3は、その厚さ寸法T3 が5μm〜 100μmであり、かつ、ビッカース硬度が20〜50であるので、被シール部材21, 22に対して、適度に変形しつつ密に接触して(なじみが十分となり)、優れたシール性能を、高真空(又は高圧)の雰囲気にて、示す。なお、T3 <5μmでは十分ななじみが得られず、シール性能が悪化する。逆に、T3 > 100μmでは、溶射量が過大となり、製造上作業性が悪化する。そして、ビッカース硬度が20未満であると柔らか過ぎて、アルミニウム系軟質金属層3の一部が局部的に高面圧(接触)部位から逃げてしまって、シール本体が被シール部材21, 22と接触する虞がある。逆に、ビッカース硬度が50を越すと、前記なじみが急に悪化し、流体漏洩を発生することとなる。

【0028】

また、本発明に係るメタルシールの製法によれば、ステンレス鋼の素材5又は中間製品25又は最終形状のシール本体1に、アルミニウム又はアルミニウム合金を溶射してアルミニウム系溶射層3Aを付着し、次に研磨工程によって上記溶射層3Aの表面を平滑化し、次に熱処理工程によって上記溶射層3Aを軟化させて軟質金属層3とするので、従来から至難とされていたステンレス鋼の表面にアルミニウム系金属を被覆して一体化することが可能となったり、安価に高真空用(又は高圧用)メタルシールを製造できる。特に組織が粗く、ポーラス(気孔)が存在する溶射層3Aの表面を平滑化し、内部も緻密化できて、シール性能(密封性能)が優れたメタルシールが安価に製造可能となる。

また、上記軟質金属層3を、被シール部材21,22に上記シール本体1が接触する接触部位Eに重点的に厚く形成することによって、溶射作業時間を短縮でき、省資源にも貢献できる。

【図面の簡単な説明】

【0029】

【図1】本発明の実施の一形態を示す断面図である。

【図2】装着使用状態を示す要部拡大断面図である。

【図3】製造方法の一例を示す説明図である。

【図4】製造方法の他の例を示す説明図である。

【図5】製造方法の他の例を説明する要部拡大断面図である。

【図6】製造方法の別の例を説明する要部拡大断面図である。

【図7】他の実施の形態を示す中間品の要部拡大拡大断面図である。

【図8】研磨工程を示す説明図である。

【図9】研磨後の中間品を示す要部拡大断面図である。

【図10】熱処理工程の説明図である。

【図11】完成品を示す要部拡大断面図である。

【図12】別の実施の形態を示す要部拡大断面図である。

【図13】さらに別の実施の形態を示す要部拡大断面図である。

【図14】さらに他の実施の形態を示す要部拡大断面図である。

【符号の説明】

【0030】

1 シール本体

3 軟質金属層

3A 溶射層

5 素材

21, 22 被シール部材

S メタルシール

E 接触部位

T3 厚さ寸法

【特許請求の範囲】

【請求項1】

ステンレス鋼製のシール本体(1)と、装着使用状態で被シール部材(21)(22)に該シール本体(1)が接触する接触部位(E)に溶射にて付着されると共に熱処理にて軟化させたアルミニウム系軟質金属層(3)とを、具備することを特徴とするメタルシール。

【請求項2】

上記アルミニウム系軟質金属層(3)は、上記溶射の後に研磨にて表面が平滑に形成されている請求項1記載のメタルシール。

【請求項3】

上記アルミニウム系軟質金属層(3)は、その厚さ寸法(T3 )が5μm〜 100μmであり、かつ、ビッカース硬度が20〜50である請求項1又は2記載のメタルシール。

【請求項4】

ステンレス鋼の素材(5)又は中間製品(25)又は最終形状のシール本体(1)に、アルミニウム又はアルミニウム合金を溶射してアルミニウム系溶射層(3A)を付着し、次に研磨工程によって上記溶射層(3A)の表面を平滑化し、次に熱処理工程によって上記溶射層(3A)を軟化させて軟質金属層(3)とすることを特徴とするメタルシールの製法。

【請求項5】

上記軟質金属層(3)を、被シール部材(21)(22)に上記シール本体(1)が接触する接触部位(E)に重点的に厚く形成する請求項4記載のメタルシールの製法。

【請求項1】

ステンレス鋼製のシール本体(1)と、装着使用状態で被シール部材(21)(22)に該シール本体(1)が接触する接触部位(E)に溶射にて付着されると共に熱処理にて軟化させたアルミニウム系軟質金属層(3)とを、具備することを特徴とするメタルシール。

【請求項2】

上記アルミニウム系軟質金属層(3)は、上記溶射の後に研磨にて表面が平滑に形成されている請求項1記載のメタルシール。

【請求項3】

上記アルミニウム系軟質金属層(3)は、その厚さ寸法(T3 )が5μm〜 100μmであり、かつ、ビッカース硬度が20〜50である請求項1又は2記載のメタルシール。

【請求項4】

ステンレス鋼の素材(5)又は中間製品(25)又は最終形状のシール本体(1)に、アルミニウム又はアルミニウム合金を溶射してアルミニウム系溶射層(3A)を付着し、次に研磨工程によって上記溶射層(3A)の表面を平滑化し、次に熱処理工程によって上記溶射層(3A)を軟化させて軟質金属層(3)とすることを特徴とするメタルシールの製法。

【請求項5】

上記軟質金属層(3)を、被シール部材(21)(22)に上記シール本体(1)が接触する接触部位(E)に重点的に厚く形成する請求項4記載のメタルシールの製法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2008−69798(P2008−69798A)

【公開日】平成20年3月27日(2008.3.27)

【国際特許分類】

【出願番号】特願2006−246575(P2006−246575)

【出願日】平成18年9月12日(2006.9.12)

【出願人】(000003263)三菱電線工業株式会社 (734)

【Fターム(参考)】

【公開日】平成20年3月27日(2008.3.27)

【国際特許分類】

【出願日】平成18年9月12日(2006.9.12)

【出願人】(000003263)三菱電線工業株式会社 (734)

【Fターム(参考)】

[ Back to top ]