メタルマスク及び成膜装置

【課題】高精度の成膜パターン形成を実現させるためのメタルマスクを提供する。

【解決手段】金属フレーム10に、所定の開孔パターン(開孔部12)が形成された金属箔11が接合されているメタルマスク1であって、金属フレーム10の内縁10aよりも内側に基板20を配置し、基板20を金属箔11のみで支持し、金属箔11の基板20の縁部と対向する部分において、金属箔11の厚さ方向に段差を設けて基板20の縁部と金属箔(11b)とが接触しない構造としたこと特徴とする、メタルマスク1。

【解決手段】金属フレーム10に、所定の開孔パターン(開孔部12)が形成された金属箔11が接合されているメタルマスク1であって、金属フレーム10の内縁10aよりも内側に基板20を配置し、基板20を金属箔11のみで支持し、金属箔11の基板20の縁部と対向する部分において、金属箔11の厚さ方向に段差を設けて基板20の縁部と金属箔(11b)とが接触しない構造としたこと特徴とする、メタルマスク1。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、メタルマスク及び成膜装置に関する。

【背景技術】

【0002】

従来から金属フレームに金属箔を接合させてなる成膜用のメタルマスクは、様々な分野で使用されている。

【0003】

現在、開発が進められている有機EL素子は、その製造方法は大きく分けて2種類に分類される。即ち、高分子の有機材料からなる薄膜を塗布法により形成し素子を作製する方法と、低分子の有機材料からなる薄膜を真空蒸着法により形成し素子を作製する方法とがある。また作製する有機EL素子は、発光及びこの発光の取り出し方という観点から大きく分けて2種類に分類される。即ち、素子の発光を一律白色にして、カラーフィルターを使用してRGBの色をそれぞれ取り出す方法と、RGBのいずれかを発光する素子をそれぞれ用意して各素子からRGBの色を直接取り出す方法と、がある。いずれの方法を採用するにしても素子を構成する薄膜を必要な部分にのみ形成する必要があるため、素子を形成する際には、高精細の開孔を有したマスクが使用されている。そして有機化合物層及び金属層等の無機化合物層をシャドウイングによるマスク成膜で形成している。特に、カラーフィルターを使用しない有機EL素子を備えるデバイスを作製する際には、作製する際に使用されるメタルマスクは開孔、位置精度及び開孔ピッチに高い精度が求められる。

【0004】

メタルマスクの具体例としては、厚さ数十μm〜数百μmの金属箔にテンションをかけつつ溶接法によりこの金属箔を金属フレームに接合してなるメタルマスクが開示されている(特許文献1参照)。このメタルマスクを使用することで、高精細のストライプ開孔パターンが実現されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−323888号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述したメタルマスクを用いてマスク成膜を行う場合、基板とメタルマスクとをアライメントしてから両者を重ね合わせた後、蒸着源又はスパッタリングターゲット等の蒸発源に対向した状態で基板を固定し成膜を行う。

【0007】

この際、基板とメタルマスクとの間における隙間の発生を防止するため、マグネット吸着法又は押圧法(外力により押し付ける方法)により、基板とメタルマスクとの密着性を確保していた。ここでマグネット吸着法又は押圧法を採用した場合、基板の縁部や角部が金属箔を介して金属フレーム上に載置される形で固定される。このため基板は、金属フレーム上に載置されている領域では金属フレーム形状にならった状態で固定される。しかし、金属フレームより内側の領域、即ち、基板が金属箔にのみ載置されている領域では基板の自重により撓みが生じる。このため金属フレームよりも内側の領域においては、基板に応力が集中することで基板と箔との間に隙間が発生することで成膜の精細度が低くなり所望の成膜パターンが得られないという課題がある。

【0008】

上述したように、基板の縁部を上方から押圧すると、基板の縁部は金属フレームにならった状態で固定されるが、金属フレームより内側の領域で生じる基板の自重による撓みは依然解消されていない。このため基板の、特に、金属フレーム内縁より内側の領域において応力が集中し、基板と金属箔との間に新たな隙間が発生してしまう。その結果、新たに生じた隙間へ蒸着材料が回り込むことで着膜パターン太り、ボケ等が発生し所望の着膜パターンが得られない、即ち、隣り合った画素同士での混色等の不良を招いてしまうという問題が生じた。

【0009】

本発明は上記課題・問題を解決するためになされたものであり、その目的は、高精度の成膜パターン形成を実現させるためのメタルマスクを提供することである。

【課題を解決するための手段】

【0010】

本発明のメタルマスクは、金属フレームに、所定の開孔パターンが形成された金属箔が接合されているメタルマスクであって、

該金属フレームの内縁よりも内側に基板を配置し、該基板を該金属箔のみで支持し、

該金属箔の該基板の縁部と対向する部分において、該金属箔の厚さ方向に段差を設けて該基板の縁部と該金属箔とが接触しない構造としたこと特徴とする。

【発明の効果】

【0011】

本発明のメタルマスク及び成膜装置では、金属フレーム上に基板とメタルマスクを固定する押さえ機構がない。このため外部からの押圧によって基板に応力がかからないことから、基板全面にわたって基板とマスクとの密着性が確保できる。また本発明のメタルマスクは、基板の縁部に対向する部分の金属箔において金属箔の厚さ方向に段差を設けて基板の縁部が金属箔に接触しないようにすることにより、基板の縁部の接触による金属箔の変形を防止することができる。

【0012】

従って、本発明によれば、高精度の成膜パターン形成を実現させるためのメタルマスクを提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明のメタルマスクにおける実施形態の例を示す平面模式図である。

【図2】本発明のメタルマスクの作用を示す模式図である。

【図3】本発明の成膜装置における実施形態の例を示す模式図である。

【図4】基板搬送手段の具体例を示す断面模式図である。

【図5】実施例で使用したメタルマスクを示す平面模式図である。

【発明を実施するための形態】

【0014】

本発明のメタルマスクは、金属フレームに、所定の開孔パターンが形成された金属箔が接合されているメタルマスクである。また本発明のメタルマスクは、金属フレームの内縁よりも内側に基板を配置し、この基板を金属箔のみで支持するものである。さらに本発明のメタルマスクは、金属箔の基板の縁部と対向する部分において、金属箔の厚さ方向に段差を設けて基板の縁部と金属箔とが接触しない構造としている。

【0015】

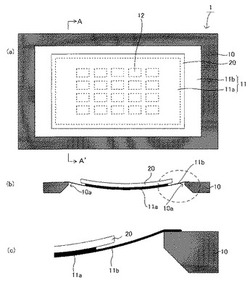

以下、図面を参照しながら本発明のメタルマスクの実施形態を詳細に説明する。図1は、本発明のメタルマスクにおける実施形態の例を示す平面模式図である。本発明の成膜用メタルマスク1は、金属フレーム10と、金属箔11とから構成される。本発明のメタルマスクにおいて、金属箔11は、溶接等により金属フレーム10に接合されている。

【0016】

本発明のメタルマスクにおいて、金属フレーム10は、その内縁が基板の大きさよりも広く設計する。こうすることで基板が金属フレーム10の内縁よりも内側に配置される。即ち、基板が金属箔11にのみ載置・支持され、金属箔11と基板との間に隙間が生じにくくなる。

【0017】

金属箔11は、その中央部に所定の開孔パターンが形成される開孔部12が設けられている。また本発明において、金属箔11は、膜厚が少なくとも2種類存在する金属薄膜である。具体的には、開孔部12やその周辺の領域である第1の領域11aと、開孔部12から一定の距離があり金属フレーム10に近い第2の領域11bとが存在し、第1の領域11aと第2の領域11bとの境界において厚さ方向に段差が設けられることになる。ここで第1の領域11aの膜厚は第2の領域11bの膜厚よりも厚めに設計されている。こうすることにより、基板を第1の領域11aに選択的に載置したときに基板の縁部が第2の領域11bと接していない状態になる。

【0018】

図2は、本発明のメタルマスクの作用を示す模式図であり、(a)は、平面模式図であり、(b)は、(a)のA−A’断面の断面図であり、(c)は、(b)の点線囲み部分の部分拡大図である。

【0019】

上述したように、金属フレーム10の内縁10aは、基板20の大きさよりも広く設計されているので、図2(a)及び(b)に示されるように、基板20を金属フレーム10上に載置することなく金属箔11上にのみ載置することができる。

【0020】

ここで基板20を金属箔11上に載置する際には、開孔部12を有する第1の領域11aに基板20が載置されるように位置合わせが行われる。そして基板20が第1の領域11aに載置されるときに、図2(b)及び(c)に示されるように、第1の領域11aの膜厚が第2の領域11bの膜厚よりも厚めに設計されているため、基板20の縁部が第2の領域に接触することがない。このため、基板20の縁部の接触による金属箔11、特に、第2の領域11bの変形を防ぐことができる。尚、図2(a)に示されるように、第1の領域11aは、基板20よりも狭く設計するのが望ましい。こうすることで基板20の縁部が第1の領域と接触することがないので、第1の領域11aにおいて基板20の縁部の接触による変形を防ぐことができる。

【0021】

本発明のメタルマスクは、上述した構成を有することにより、基板20の縁部近傍おける応力集中が無くなるので、基板20は金属箔11の第1の領域の全面で密着させることができる。

【0022】

次に、図面を参照しながら本発明の成膜装置の実施形態を詳細に説明する。図3は、本発明の成膜装置における実施形態の例を示す断面模式図である。図3の成膜装置30は、少なくとも本発明のメタルマスク1と、メタルマスク1の下方に設けられる蒸着源31と、基板位置ずれ防止機構32と、を有している。ここで基板位置ずれ防止機構32は、基板20の上方を押圧して基板の位置ずれを防止する装置である。この基板位置ずれ防止機構32で基板20を押圧する際に、押圧の強さは、基板20の位置ズレが防止できる強さ、即ち、基板20に歪応力がかからない強さであれば十分である。このように基板位置ずれ防止機構32を用いてメタルマスク1上に基板20を設置することにより、基板20の縁部近傍における応力集中が無くなるので、基板20は、金属箔11、特に、開孔部12を有する第1の領域11aの全面で密着させることが可能になる。尚、押圧による基板の位置ずれ防止を効率よく行うという観点で、基板位置ずれ防止機構32は、基板20と接触する押圧部材が摩擦係数の大きい材料であるのが好ましい。

【0023】

尚、図3の成膜装置30において、基板20を選択的に金属箔11の第1の領域11aに設置させる方法は、特に限定されるものではない。例えば、図4に示される基板昇降ピン40を用いて4箇所ある基板の角部を支持し、この基板昇降ピン40の上下動を利用して金属箔11の第1の領域11a上に選択的に基板20を設置するという方法がある。ここで図4に示される基板昇降ピン40を用いる際には、金属箔11に、基板昇降ピン40を挿入することができる開口(図示せず)を予め設けることが好ましい。

【実施例1】

【0024】

図1のメタルマスク及び図2の成膜装置を用いた基板20上に有機薄膜を膜厚100nmで成膜した。次に、薄膜が形成された基板を成膜装置から取り出し、基板上に形成された成膜パターンを観察した。図5は、本実施例で使用したメタルマスクを示す平面模式図である。図5のメタルマスクの金属箔11には、第1の領域11aに、50μm幅のスリット状の開孔を有した2.5インチパネル用のパターン(開孔部12)が30面形成されている。

【0025】

下記表1に着膜パターンの観察結果を示す。尚、下記表1は、各開孔パターンの成膜状態を示すものであり、表中のA〜E及び1〜6は、図5中のA〜E及び1〜6にそれぞれ対応している。

【0026】

【表1】

【0027】

表1からわかるように内外周問わず基板の全面において成膜パターンの太り、ボケの発生は無く、パターン形状、開孔精度ともに問題の無い良好な着膜パターンであった。

【0028】

[比較例1]

従来のメタルマスク及び成膜装置を用いたことを除いては、実施例1と同様に基板上に有機薄膜を形成した。続いて実施例1と同様に、基板上に形成された成膜パターンを観察した。

【0029】

下記表2に着膜パターンの観察結果を示す。

【0030】

【表2】

【0031】

表2からわかるように外周部において、金属箔と基板との密着不良に起因する成膜パターン太り、ボケが発生した。これによりパターン形状、開孔精度が悪化し、成膜パターンが不良となった。

【符号の説明】

【0032】

1:メタルマスク、10:金属フレーム、11:金属箔、12:開孔部、20:基板

【技術分野】

【0001】

本発明は、メタルマスク及び成膜装置に関する。

【背景技術】

【0002】

従来から金属フレームに金属箔を接合させてなる成膜用のメタルマスクは、様々な分野で使用されている。

【0003】

現在、開発が進められている有機EL素子は、その製造方法は大きく分けて2種類に分類される。即ち、高分子の有機材料からなる薄膜を塗布法により形成し素子を作製する方法と、低分子の有機材料からなる薄膜を真空蒸着法により形成し素子を作製する方法とがある。また作製する有機EL素子は、発光及びこの発光の取り出し方という観点から大きく分けて2種類に分類される。即ち、素子の発光を一律白色にして、カラーフィルターを使用してRGBの色をそれぞれ取り出す方法と、RGBのいずれかを発光する素子をそれぞれ用意して各素子からRGBの色を直接取り出す方法と、がある。いずれの方法を採用するにしても素子を構成する薄膜を必要な部分にのみ形成する必要があるため、素子を形成する際には、高精細の開孔を有したマスクが使用されている。そして有機化合物層及び金属層等の無機化合物層をシャドウイングによるマスク成膜で形成している。特に、カラーフィルターを使用しない有機EL素子を備えるデバイスを作製する際には、作製する際に使用されるメタルマスクは開孔、位置精度及び開孔ピッチに高い精度が求められる。

【0004】

メタルマスクの具体例としては、厚さ数十μm〜数百μmの金属箔にテンションをかけつつ溶接法によりこの金属箔を金属フレームに接合してなるメタルマスクが開示されている(特許文献1参照)。このメタルマスクを使用することで、高精細のストライプ開孔パターンが実現されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−323888号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述したメタルマスクを用いてマスク成膜を行う場合、基板とメタルマスクとをアライメントしてから両者を重ね合わせた後、蒸着源又はスパッタリングターゲット等の蒸発源に対向した状態で基板を固定し成膜を行う。

【0007】

この際、基板とメタルマスクとの間における隙間の発生を防止するため、マグネット吸着法又は押圧法(外力により押し付ける方法)により、基板とメタルマスクとの密着性を確保していた。ここでマグネット吸着法又は押圧法を採用した場合、基板の縁部や角部が金属箔を介して金属フレーム上に載置される形で固定される。このため基板は、金属フレーム上に載置されている領域では金属フレーム形状にならった状態で固定される。しかし、金属フレームより内側の領域、即ち、基板が金属箔にのみ載置されている領域では基板の自重により撓みが生じる。このため金属フレームよりも内側の領域においては、基板に応力が集中することで基板と箔との間に隙間が発生することで成膜の精細度が低くなり所望の成膜パターンが得られないという課題がある。

【0008】

上述したように、基板の縁部を上方から押圧すると、基板の縁部は金属フレームにならった状態で固定されるが、金属フレームより内側の領域で生じる基板の自重による撓みは依然解消されていない。このため基板の、特に、金属フレーム内縁より内側の領域において応力が集中し、基板と金属箔との間に新たな隙間が発生してしまう。その結果、新たに生じた隙間へ蒸着材料が回り込むことで着膜パターン太り、ボケ等が発生し所望の着膜パターンが得られない、即ち、隣り合った画素同士での混色等の不良を招いてしまうという問題が生じた。

【0009】

本発明は上記課題・問題を解決するためになされたものであり、その目的は、高精度の成膜パターン形成を実現させるためのメタルマスクを提供することである。

【課題を解決するための手段】

【0010】

本発明のメタルマスクは、金属フレームに、所定の開孔パターンが形成された金属箔が接合されているメタルマスクであって、

該金属フレームの内縁よりも内側に基板を配置し、該基板を該金属箔のみで支持し、

該金属箔の該基板の縁部と対向する部分において、該金属箔の厚さ方向に段差を設けて該基板の縁部と該金属箔とが接触しない構造としたこと特徴とする。

【発明の効果】

【0011】

本発明のメタルマスク及び成膜装置では、金属フレーム上に基板とメタルマスクを固定する押さえ機構がない。このため外部からの押圧によって基板に応力がかからないことから、基板全面にわたって基板とマスクとの密着性が確保できる。また本発明のメタルマスクは、基板の縁部に対向する部分の金属箔において金属箔の厚さ方向に段差を設けて基板の縁部が金属箔に接触しないようにすることにより、基板の縁部の接触による金属箔の変形を防止することができる。

【0012】

従って、本発明によれば、高精度の成膜パターン形成を実現させるためのメタルマスクを提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明のメタルマスクにおける実施形態の例を示す平面模式図である。

【図2】本発明のメタルマスクの作用を示す模式図である。

【図3】本発明の成膜装置における実施形態の例を示す模式図である。

【図4】基板搬送手段の具体例を示す断面模式図である。

【図5】実施例で使用したメタルマスクを示す平面模式図である。

【発明を実施するための形態】

【0014】

本発明のメタルマスクは、金属フレームに、所定の開孔パターンが形成された金属箔が接合されているメタルマスクである。また本発明のメタルマスクは、金属フレームの内縁よりも内側に基板を配置し、この基板を金属箔のみで支持するものである。さらに本発明のメタルマスクは、金属箔の基板の縁部と対向する部分において、金属箔の厚さ方向に段差を設けて基板の縁部と金属箔とが接触しない構造としている。

【0015】

以下、図面を参照しながら本発明のメタルマスクの実施形態を詳細に説明する。図1は、本発明のメタルマスクにおける実施形態の例を示す平面模式図である。本発明の成膜用メタルマスク1は、金属フレーム10と、金属箔11とから構成される。本発明のメタルマスクにおいて、金属箔11は、溶接等により金属フレーム10に接合されている。

【0016】

本発明のメタルマスクにおいて、金属フレーム10は、その内縁が基板の大きさよりも広く設計する。こうすることで基板が金属フレーム10の内縁よりも内側に配置される。即ち、基板が金属箔11にのみ載置・支持され、金属箔11と基板との間に隙間が生じにくくなる。

【0017】

金属箔11は、その中央部に所定の開孔パターンが形成される開孔部12が設けられている。また本発明において、金属箔11は、膜厚が少なくとも2種類存在する金属薄膜である。具体的には、開孔部12やその周辺の領域である第1の領域11aと、開孔部12から一定の距離があり金属フレーム10に近い第2の領域11bとが存在し、第1の領域11aと第2の領域11bとの境界において厚さ方向に段差が設けられることになる。ここで第1の領域11aの膜厚は第2の領域11bの膜厚よりも厚めに設計されている。こうすることにより、基板を第1の領域11aに選択的に載置したときに基板の縁部が第2の領域11bと接していない状態になる。

【0018】

図2は、本発明のメタルマスクの作用を示す模式図であり、(a)は、平面模式図であり、(b)は、(a)のA−A’断面の断面図であり、(c)は、(b)の点線囲み部分の部分拡大図である。

【0019】

上述したように、金属フレーム10の内縁10aは、基板20の大きさよりも広く設計されているので、図2(a)及び(b)に示されるように、基板20を金属フレーム10上に載置することなく金属箔11上にのみ載置することができる。

【0020】

ここで基板20を金属箔11上に載置する際には、開孔部12を有する第1の領域11aに基板20が載置されるように位置合わせが行われる。そして基板20が第1の領域11aに載置されるときに、図2(b)及び(c)に示されるように、第1の領域11aの膜厚が第2の領域11bの膜厚よりも厚めに設計されているため、基板20の縁部が第2の領域に接触することがない。このため、基板20の縁部の接触による金属箔11、特に、第2の領域11bの変形を防ぐことができる。尚、図2(a)に示されるように、第1の領域11aは、基板20よりも狭く設計するのが望ましい。こうすることで基板20の縁部が第1の領域と接触することがないので、第1の領域11aにおいて基板20の縁部の接触による変形を防ぐことができる。

【0021】

本発明のメタルマスクは、上述した構成を有することにより、基板20の縁部近傍おける応力集中が無くなるので、基板20は金属箔11の第1の領域の全面で密着させることができる。

【0022】

次に、図面を参照しながら本発明の成膜装置の実施形態を詳細に説明する。図3は、本発明の成膜装置における実施形態の例を示す断面模式図である。図3の成膜装置30は、少なくとも本発明のメタルマスク1と、メタルマスク1の下方に設けられる蒸着源31と、基板位置ずれ防止機構32と、を有している。ここで基板位置ずれ防止機構32は、基板20の上方を押圧して基板の位置ずれを防止する装置である。この基板位置ずれ防止機構32で基板20を押圧する際に、押圧の強さは、基板20の位置ズレが防止できる強さ、即ち、基板20に歪応力がかからない強さであれば十分である。このように基板位置ずれ防止機構32を用いてメタルマスク1上に基板20を設置することにより、基板20の縁部近傍における応力集中が無くなるので、基板20は、金属箔11、特に、開孔部12を有する第1の領域11aの全面で密着させることが可能になる。尚、押圧による基板の位置ずれ防止を効率よく行うという観点で、基板位置ずれ防止機構32は、基板20と接触する押圧部材が摩擦係数の大きい材料であるのが好ましい。

【0023】

尚、図3の成膜装置30において、基板20を選択的に金属箔11の第1の領域11aに設置させる方法は、特に限定されるものではない。例えば、図4に示される基板昇降ピン40を用いて4箇所ある基板の角部を支持し、この基板昇降ピン40の上下動を利用して金属箔11の第1の領域11a上に選択的に基板20を設置するという方法がある。ここで図4に示される基板昇降ピン40を用いる際には、金属箔11に、基板昇降ピン40を挿入することができる開口(図示せず)を予め設けることが好ましい。

【実施例1】

【0024】

図1のメタルマスク及び図2の成膜装置を用いた基板20上に有機薄膜を膜厚100nmで成膜した。次に、薄膜が形成された基板を成膜装置から取り出し、基板上に形成された成膜パターンを観察した。図5は、本実施例で使用したメタルマスクを示す平面模式図である。図5のメタルマスクの金属箔11には、第1の領域11aに、50μm幅のスリット状の開孔を有した2.5インチパネル用のパターン(開孔部12)が30面形成されている。

【0025】

下記表1に着膜パターンの観察結果を示す。尚、下記表1は、各開孔パターンの成膜状態を示すものであり、表中のA〜E及び1〜6は、図5中のA〜E及び1〜6にそれぞれ対応している。

【0026】

【表1】

【0027】

表1からわかるように内外周問わず基板の全面において成膜パターンの太り、ボケの発生は無く、パターン形状、開孔精度ともに問題の無い良好な着膜パターンであった。

【0028】

[比較例1]

従来のメタルマスク及び成膜装置を用いたことを除いては、実施例1と同様に基板上に有機薄膜を形成した。続いて実施例1と同様に、基板上に形成された成膜パターンを観察した。

【0029】

下記表2に着膜パターンの観察結果を示す。

【0030】

【表2】

【0031】

表2からわかるように外周部において、金属箔と基板との密着不良に起因する成膜パターン太り、ボケが発生した。これによりパターン形状、開孔精度が悪化し、成膜パターンが不良となった。

【符号の説明】

【0032】

1:メタルマスク、10:金属フレーム、11:金属箔、12:開孔部、20:基板

【特許請求の範囲】

【請求項1】

金属フレームに、所定の開孔パターンが形成された金属箔が接合されているメタルマスクであって、

該金属フレームの内縁よりも内側に基板を配置し、該基板を該金属箔のみで支持し、

該金属箔の該基板の縁部と対向する部分において、該金属箔の厚さ方向に段差を設けて該基板の縁部と該金属箔とが接触しない構造としたこと特徴とする、メタルマスク。

【請求項2】

請求項1に記載のメタルマスクを備えることを特徴とする、成膜装置。

【請求項1】

金属フレームに、所定の開孔パターンが形成された金属箔が接合されているメタルマスクであって、

該金属フレームの内縁よりも内側に基板を配置し、該基板を該金属箔のみで支持し、

該金属箔の該基板の縁部と対向する部分において、該金属箔の厚さ方向に段差を設けて該基板の縁部と該金属箔とが接触しない構造としたこと特徴とする、メタルマスク。

【請求項2】

請求項1に記載のメタルマスクを備えることを特徴とする、成膜装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−225924(P2011−225924A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−95751(P2010−95751)

【出願日】平成22年4月19日(2010.4.19)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月19日(2010.4.19)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]