メタルマスク

【目的】 印刷性および耐久性(耐摩耗性)に優れたメタルマスクを提供すること。

【構成】 はんだペースト等を用いた場合の印刷性に優れているメタルマスク20。メタルマスク本体16の表面に、反応成膜式イオンプレーティング等のPVD(物理蒸着法)やプラズマCVD等のCVD(化学蒸着法)によりセラミック処理膜18を形成する。セラミック処理膜18の形成材は、ふっ素樹脂等の固体潤滑剤を含有させた窒化物等とする。

【構成】 はんだペースト等を用いた場合の印刷性に優れているメタルマスク20。メタルマスク本体16の表面に、反応成膜式イオンプレーティング等のPVD(物理蒸着法)やプラズマCVD等のCVD(化学蒸着法)によりセラミック処理膜18を形成する。セラミック処理膜18の形成材は、ふっ素樹脂等の固体潤滑剤を含有させた窒化物等とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、印刷性、特に、はんだ(半田)ペーストを用いての印刷性、及び耐久性に優れたメタルマスク及び該メタルマスクを使用した印刷方法に関する。

【0002】

本願は、特願2004−381557号(出願日:平成16年12月28日)を先の出願とする優先権主張出願に係る。

【背景技術】

【0003】

メタルマスクとは、膜厚が20〜300μm程度の金属板(箔)に、目的に応じて10〜500μmの微細なパターンが施されており、インク、塗料及びはんだペースト等を基板の上に精密に転写することができる転写版である。そして、メタルマスクは、通常、エッチング、レーザー加工、めっき(電鋳を含む。)等で製造する。例えば、特許文献1段落0003には、「スクリーン印刷用のメタルマスクは、薄いステンレス板にエッチングやレーザー光により配線パターン穴を開けただけのものか、或いはめっき処理するのが一般的である。」と記載されている。

【0004】

そして、特許文献2・4・6の各特許請求の範囲等には、めっき処理によりメタルマスクを製造する技術が記載されている。

【0005】

また、特許文献3には、メタルマスクの印刷性及びはんだ付けの信頼性を向上させるために、開口形状を工夫したクリームはんだ用印刷用メタルマスクが記載され(特許請求の範囲等参照)、特許文献5には、メタルマスクの開口部の内面、さらには、下面及び/又は上面に、ふっ素樹脂入り金属の被膜を設けることが記載されている(特許請求の範囲等参照)。

【0006】

しかし、メタルマスクのさらなる耐久性及び印刷性の向上が要求されるようになってきている。

【0007】

なお、先の出願の後に、本願出願人が、中小企業等先行技術調査の結果知り得た公知文献として下記特許文献7〜9が存在する。

【特許文献1】特開平8−290686号公報(要約書等)

【特許文献2】特開平8−13183号公報(要約書等)

【特許文献3】特開2001−212928号公報(要約書等)

【特許文献4】特許第3141117号公報(要約書等)

【特許文献5】特開平8−244373号公報(要約書等)

【特許文献6】特許第3494713号公報(要約書等)

【特許文献7】特開平11−245371号公報(請求項3・13等)

【特許文献8】特開2002−361135号公報(段落0058、請求項22等)

【特許文献9】特開2004−221489号公報(段落0058、請求項22等)

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記にかんがみて、印刷性および耐久性(耐摩耗性)に優れたメタルマスク及びメタルマスクを使用した印刷方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決するために,鋭意開発に努力をした結果、下記構成のメタルマスクに想到した。

【0010】

メタルマスク本体の表面にセラミック処理膜が形成されてなることを特徴とする。

【0011】

メタルマスクの表面にセラミック処理膜が形成されていることにより、スキージとして、金属スキージが使用可能となり、はんだペースト等を印刷剤として使用した場合の印刷性が向上するとともに、耐久性も向上する。

【0012】

上記メタルマスク本体としては、フォトリソグラフィ製版を用いためっき(電鋳を含む。)により形成したものを使用することが望ましい。パターンの断面形状がシャープで、パターンが忠実(正確)に再現されるためである。

【0013】

上記各構成においてセラミック処理膜は、滑剤含有物とすることが望ましい。セラミック処理膜の印刷剤に対する非粘着性が向上して、印刷性の向上に寄与する。

【0014】

上記セラミック処理膜における滑剤としては、ふっ素樹脂、二硫化モリブデン(MoS2)、二硫化タングステン(WS2)及び窒化ほう素(BN)の群から1種又は2種以上を選択して使用する。これらのうちで、ふっ素樹脂が望ましい。ふっ素樹脂は、表面張力が小さく、印刷用インク(印刷剤)のメタルマスクに対する界面張力を下げ、メタルマスクの印刷剤の付着力を弱める作用と、被印刷面(印刷物)における印刷剤のニジミを防止する作用を有する。

【0015】

また、上記各構成におけるセラミック処理膜は、通常、PVD(物理蒸着法:Physical Vapor Deposition)膜又はCVD(化学蒸着法:Chemical Vapor Deposition)膜とする。特に、反応成膜方式のイオンプレーティング膜(PVD膜)又はプラズマCVD膜とすることが望ましい。

【0016】

そして、上記各構成におけるセラミック処理膜の形成セラミックとしては、窒化チタン(TiN)、窒化クロム(CrN)及びDLC(Diamond Like Carbon)の群から選択することが望ましい。これらは、セラミックの中で硬度が高くて、しかも、金属および印刷剤(はんだペースト、導電性ペースト(塗料)、印刷インク)に対する滑り性も良好である(表面摩擦係数が小さい。)ためである。

【0017】

また、セラミック処理膜(メタルマスク)の表面硬さ(JIS Z 2244)がHV1000以上、さらにはHV2000以上であることが、耐久性の見地から、特に、金属スキージを使用した場合に望ましい。なお硬すぎると、逆に、金属スキージの先端に摩耗が発生して、金属スキージの耐久性が低下するおそれがあり、該表面硬さの上限はHV4000とする。

【0018】

さらに、セラミック処理膜(メタルマスク)の表面粗度(JIS B 0601)が0.1〜1.0μmRaであること、さらには、0.3〜0.5μmRa(後述の実施例8・9参照)とすることが望ましい。表面粗度が密(小さ)過ぎると、はんだペースト等の印刷剤がメタルマスク(印刷面)に保持され(載り)難く、逆に、表面粗度が粗(大き)過ぎると、鮮明(高精度)の印刷が困難となる。

【0019】

そして、本発明の印刷方法は、上記各構成のメタルマスクを使用して、金属スキージを用いて基板上に印刷することを特徴とする。そして、はんだ(半田)ペーストにより基板上にプリントすることによりプリント基板を製造できる。

【発明を実施するための最良の形態】

【0020】

本発明のメタルマスクは、メタルマスク本体の表面に、セラミック処理膜が形成されていることを基本的特徴とする。該セラミック処理膜は、通常、PVD膜又はCVD膜とする。こられのうちで、PVD膜としては反応成膜方式のイオンプレーティグ膜が、CVD膜としてはプラズマCVD膜がそれぞれ望ましい。

【0021】

(1)メタルマスク本体の調製:

ここで、メタルマスク本体のタイプ(種類)は特に限定されないが、例えば、レーザー加工、エッチング加工、めっき加工、等を挙げることができる。

【0022】

印刷性の見地からは、フォトリソ製版を使用してめっき(湿式)(電鋳を含む。)により調製することが、パターンを忠実(正確)に再現できるため望ましい。以下に、フォトリソ製版を用いためっき加工法について説明する。

【0023】

1)樹脂硬化工程:

Al、SUS、Tiなどの、表面不動態化膜を形成する金属基板12に、感光性樹脂塗膜(ポジ型レジスト膜)14を形成して、該塗膜14に光を照射(露光)して印刷パターンに対応した硬化部14aを形成する(図1(a))。このとき、露光を多目とすると、最終的に硬化部14aが逆テーパ(下広がり)となって、メタルマスク本体16(硬化部14aのネガとなる。)における穴部16aの断面も逆テーパ(下広がり)となる。結果的に、セラミック処理膜18を形成したメタルマスク20の穴部である印刷部20aも断面が逆テーパ(下広がり)となる(図3・4参照)。したがって、はんだペースト等の印刷剤をメタルマスク20上にスキージ32(32A)で展開して印刷をした場合の印刷剤の切れ性が良好となり、印刷性能の向上が期待できる。このときのテーパ角度αは、印刷剤の種類、要求印刷密度(精度)等により異なるが、0.5〜30°、望ましくは、2〜20°の範囲内で適宜設定する。

【0024】

2)溶解処理工程:

硬化部14aを形成した塗膜14の未硬化部14bを、溶解除去液を使用して基板12上に印刷パターンに対応した硬化部14aのみとしてメタルマスク用型板15を調製する(図1(b))。この未硬化部14bの溶解除去に際して、スプレー、超音波、空気攪拌などの物理的手段を併用することにより、より効率的に行うことができる。

【0025】

ここで使用する樹脂溶解浴及びそのスプレー条件の一例を下記する。下記数値は、それぞれ、実施可能な範囲、望ましい範囲、実施例の順に記載したものである。

【0026】

炭酸ナトリウム 約0.5〜10%、約2〜4%、約3%

温度 常温〜約70℃、常温〜約40℃、約30℃

スプレー圧 約0.15〜1MPa、約0.1〜0.5MPa、0.2MPa

スプレー時間 約0.5〜200s、約60〜120s、約80s

3)めっき(めっき)工程:

上記で調製したメタルマスク用型板15に電気めっき(湿式)を行う(図1(c))。ここで、めっき浴は、通常、ニッケルめっき浴とするが、ニッケル−鉄(Ni−Fe)合金めっき浴、ニッケル−コバルト(Ni−Co)合金めっき浴、ニッケル−タングステン(Ni−W)合金めっき浴等であってもよい。さらには、電鋳浴を用いてもよい。すると、基板12上に、印刷パターンのネガに対応しためっき層15が形成される。なお、めっきは電気めっきに限らず、無電解めっき等であってもよい。

【0027】

ここで使用するめっき浴(ニッケルめっき浴:スルファミン浴)の一例を下記する。下記数値は、それぞれ、実施可能な範囲、実施例の順に記載したものである。

【0028】

Ni(NH2SO3)2・4H2O 約200〜600g/L、約300g/L

H3BO3 約25〜50g/L、約35g/L

NiCl2 約0〜20g/L、約3g/L

添加剤 適量

温度 約30〜70℃、約40℃

pH 約2〜5、約4.0

電流密度 約0.5〜50A/dm2、約4A/dm2

時間 必要な膜厚確保可能な時間(1A/dm2約のとき0.2μm/min)

4)メタルマスク剥離工程

上記のように電気めっきにより基板12上に形成したメタルマスク本体16を基板12から剥離して本発明に使用する印刷パターンのネガ体であるメタルマスク本体16を調製する(図1(d))。

【0029】

(2)セラミック処理:

次に、セラミック処理膜18を上記メタルマスク本体16の表面に形成してメタルマスク20とする(図1(e))。このとき、セラミック処理膜18は、通常、図例の如く、全面とするが、裏側は必然的でない。すなわち、少なくとも、表側及びプリント部(穴部16a)内側の各表面に対してセラミック処理膜18を形成すればよい。

【0030】

セラミック処理の方法は、特に限定されないが、通常、PVD法又はCVD法とし、その膜厚は、セラミック処理膜の材質、PVD法又はCVD法の種類、及びメタルマスクに要求される印刷再現性、耐摩耗性等の各要求特性に応じて変わるが、通常、約0.01〜4μm、望ましくは、約0.5〜2μm、最も望ましくは約1μmとする。

【0031】

さらに、セラミック処理膜の硬さは、耐久性(耐摩耗性)の見地から、ビッカース硬さ(HV)(JIS Z 2244)がHV1000以上、望ましくはHV2000以上が望ましい。上限はHV4000とする。ちなみに、TiN:HV1500〜2500、DLC:HV1000〜4000、CrN:1200〜2200であるのに対し、Ni:HV200〜600である。

【0032】

また、同表面粗度(Ra)は、印刷性の見地から、0.1〜1μm、さらには、後述の実施例の如く、0.3〜0.5μmの範囲が望ましい。表面粗度が密(小さ)過ぎると、メタルマスクの印刷面にはんだペーストのような印刷剤が載り(保持され)難く印刷かすれが発生しやすくなり、他方、表面粗度が粗(大き)過ぎると、鮮明(精密)な高精度の印刷が困難となる。

【0033】

そして、PVD法としては、イオンプレーティング、スパッタリングなど、CVD法としては、プラズマCVDなど、セラミック成膜が可能であれば、特に限定されない。PVD法としては、反応成膜方式のイオンプレーティング法が望ましい(特開2002−371352号公報参照)。CVD法としては、プラズマCVD(特開平6−163434・特開2003−119564号公報参照)が望ましい。

【0034】

以下、当該反応成膜方式について、当該公報の一部(段落0037〜0040)を引用しながら、説明する(図番及び図符号は、本明細書用に編集してある。)。

【0035】

「図2に示すようなイオンプレーティング装置、通常、アークイオンプレーティング(AIP)装置を用いて行う。AIP法は、バナジウムを蒸発源とし、反応ガスを窒素ガス及び/又は炭化水素ガスとして注入ガス量・ガス比を膜種・膜厚に対応させて調節維持することにより、VN膜、VCN膜、VC膜を高純度で基材上に反応成膜させることが容易なためである。当然、多陰極電子照射法、高周波励起法、ホロカソードディスチャージ法、クラスタ法、活性化反応蒸着法、等他のタイプのイオンプレーティング法も可能である。

【0036】

イオンプレーティング装置は、チャンバー22内に、バナジウム金属を保持する蒸発源保持部(ポット部)24と、バイアス電圧源26と接続されたメタルマスク本体(被処理物)16を載置する回転テーブル30を備えている。さらに、チャンバー22は、チャンバー内を所定真空度に維持する排気ポンプと接続される排気口28と、反応ガス(窒素及び/又はメタン)を導入する反応ガス導入口29とを備えるとともに、チャンバー22内を所定温度に維持するとともにメタルマスク本体(被処理物)16も所定温度に維持するヒータ31を備えている。

【0037】

そして、AIP法により反応成膜する場合を例に採り説明する。

【0038】

蒸発源とするバナジウム(V)は、通常、ツウナインからスリーナインの純度のものを使用する。また、バナジウムと反応する元素である窒素及び炭素の供給源であるガスは、前者として窒素ガス(N2)を、後者としてメタン(CH4)、エタン、エチレン、アセチレン等の炭化水素ガスを使用可能である。炭化水素ガスとしては、未反応性ガスが装置や基材表面を汚染するため、煤の発生し難い、メタンが望ましい。そして、それらの純度は、それぞれ、スリーナインからシックスナインとする。」

そして、上記において、本発明のセラミック処理(DLCを除く。)に際して、蒸発源としては、バナジウム(V)の他にTi、Cr、W等を使用でき、反応ガスは、窒化物の場合は窒素(N2)を、炭化物の場合はメタン等の炭化水素を、酸化物の場合は酸素(O2)を、それぞれ使用する。また、DLCをCVD法で成膜する場合において、さらに滑剤としてふっ素樹脂を含有させるときには、フルオロ炭化水素ガスを使用する。

【0039】

フルオロ炭化水素としては、ふっ樹脂の原料である、テトラフルオロエチレン、クロロトリフルオロエチレン、ペンタヘキサフルオロプロピレン等の不飽和化合物ないしオクタフルオロシクロブタン、デカフルオロシクロヘプタン等の脂環化合物、ばかりでなく、ヘキサフルオロエタン、ジクロロジフルオロメタン、1,1,2−トリクロロ−1,2,2−トリフルオロエタン等の飽和フルオロ炭化水素も使用可能である。飽和フルオロ炭化水素であっても、反応時に遊離ラジカルを含ませるため、重合化が可能となるためである。

【0040】

なお、DLCとは、Diamond like carbonの略で膜中にダイヤモンド構造を有する硬質膜の総称であり、PVD法又はCVD法で被膜形成を行う。PVD法の場合は、蒸発源として黒鉛を使用する。また、CVD法で成膜する場合は、メタン、プロパン、ヘキサン、エチレン、アセチレン等の炭素数1〜12の、常温ガス状態で又は加温ないし減圧してガス状態で注入可能な飽和・不飽和炭化水素を反応ガスとして使用する。このDLCにも前述と同様、ふっ素樹脂等の滑剤を含有させることができる。

【0041】

また、滑剤としては、ふっ素樹脂以外に、二硫化モリブデン(MoS2)、二硫化タングステン(WS2)、窒化ほう素(BN)等さらには黒鉛等の無機系固体滑剤を、単独又はふっ素樹脂を含めて2種以上組み合わせて使用可能である。滑剤の含有量は、滑剤の種類により異なるが、例えば、1〜50質量%の範囲内で適宜選定する。滑剤の含有量が過多であると、耐摩耗性が低下するおそれがある。

【0042】

また、上記成膜の際における基板温度は、常温〜500℃の範囲内で、さらには、100〜200℃の範囲内で適宜設定することが望ましい。

【0043】

上記のようにして調製したメタルマスク20の使用態様について、従来例におけるメタルマスク20Aの使用態様とあわせて、以下に説明する。

【0044】

メタルマスク20(20A)を基板36上にセットし、さらに、印刷剤(例えばはんだペースト)34をメタルマスク20(20A)の上に置き、スキージ(squeege)を用いて印刷剤34を薄く広げる(展開する)。

【0045】

印刷剤としては、はんだペーストの他に導電性塗料、印刷インキも使用可能である。

【0046】

スキージとしては、図3に示すような従来のウレタンゴム製スキージ32Aであってもよいが、本発明においては、図4に示すような金属スキージ32を使用することが望ましい。

【0047】

本発明のメタルマスクを使用して印刷すると、非処理のメタルマスクに比して、勿論、樹脂入り金属皮膜を形成した場合に比しても、滑り性とともに耐摩耗性に優れているため、印刷性及びメタルマスクの耐久性も格段に向上する。また、スキージとして金属板を使用可能となるため、印刷剤の表面残りが低減することが期待できるとともにスキージ(従来は通常ウレタンゴム製)の耐久性も格段に向上する。さらには、ゴム製スキージにおけるような、図3に示すように印刷部38の表面における凹みが発生することもない。

【実施例】

【0048】

以下、本発明の効果を確認するために行った実施例を比較例とともに説明する。

【0049】

表1に示す各メタルマスク本体に表示のセラミック処理(表面処理)を行った各試験片について、印刷性及びメタルマスク耐久性について、下記方法に従って性能試験を行った。

【0050】

なお、めっきによるメタルマスク本体は、前記(1)の実施例の条件により製造した。また、セラミック処理(表面処理)は、前述の方法に準じて行った。なお、セラミック処理膜をふっ素素樹脂含有タイプとした場合のふっ素樹脂含有量は0.1〜50%、ふっ素樹脂用の使用ガスはオクタフルオロシクロブタンとした。

【0051】

(1)印刷性:

各メタルマスク(パターン部154×154mm)に形成された100個の立方パターン(200×200×200μm)に対して、はんだペーストを金属スキージ(ステンレス製、1mmt)を用いてはんだペースト印刷を、プリント用基板上に行い、インキの断面形状(縦・横)の投影して、設定大きさ(面積)の±10%以内に入った個数で下記基準により評価した。

【0052】

5:100個全部、 4:95〜99個、 3:90〜94個、

2:80〜89個、 1:79個以下

それらの結果を表1に示すが、±10%以内に入らない原因は、主として、1)メタルマスクへのはんだペースト残り(a)、2)はんだペーストのインクの糸引き(b)、3)はんだペーストのにじみ(c)(図3参照)であることが観察できた。

【0053】

(2)耐摩耗性:

市販のクリームはんだによりクリームはんだ印刷機を用いて、3kgf(29.4N)の荷重を負荷させたスキージ(SUS304製:幅400mm×厚み10mm)を速度3m/minで1000回印刷した後のメタルマスクの削れ量により下記基準により評価した。

【0054】

5:削れ量が1μm以下で初期状態が略維持されている。

【0055】

4:削れ量が1μm超3μm以下でインクの付着量が略許容レベル内である。

【0056】

3:削れ量が3μm超5μm以下であるが、パターンが大きい場合は、この程度の誤差が許される。

【0057】

2:削れ量が5μm超10μm以下である。印刷回数に制限が必要である。

【0058】

1:削れ量が10μm超で使用に耐えない。

【0059】

(3)評価

本発明の各実施例は、印刷性及び耐摩耗性に優れていることが分かる。特にリソグラフによりメタルマスク本体を調製したふっ素樹脂含有セラミック処理膜は、印刷性もすぐれていた。なお、本実施例はPVD法で成膜した場合であるが、CVD法(例えば、プラズマCVD)でも、同様な効果を期待できる。

【0060】

【表1】

さらに、実施例8・9及び比較例7で調製した各メタルマスクについて、表面粗度(JIS B 0601)を測定した。測定箇所は試験片の四隅の一つから20mm×20mm内側の地点で、測定条件:測定長さ1mm、測定速度0.03mm/sとして任意の3点で行った。

【0061】

その結果(Ra)は、下記の如くであった。

【0062】

実施例8:1)0.396μm、2)0.347μm、3)0.338μm

実施例9:1)0.431μm、2)0.317μm、3)0.383μm

比較例7:1)0.257μm、2)0.242μm、3)0.249μm

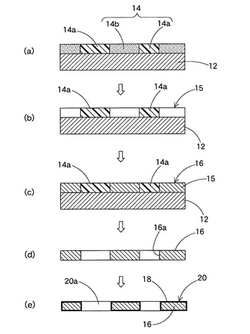

【図面の簡単な説明】

【0063】

【図1】本発明のメタルマスクの製造工程の一例を示すモデル断面図

【図2】本発明を適用する反応成膜方式のイオンプレーティング装置の一例を示すモデル断面図

【図3】従来のメタルマスクを使用してのゴム製スキージを用いた印刷方法を示すモデル断面図

【図4】本発明におけるメタルマスクを使用しての金属製スキージを用いた印刷方法を示すモデル断面図

【図5】印刷性能評価試験の不良原因の説明用断面図

【符号の説明】

【0064】

12 金属基板

14 感光性樹脂塗膜

15 メタルマスク用型板

16 メタルマスク本体

18 セラミック処理膜

20 メタルマスク

【技術分野】

【0001】

本発明は、例えば、印刷性、特に、はんだ(半田)ペーストを用いての印刷性、及び耐久性に優れたメタルマスク及び該メタルマスクを使用した印刷方法に関する。

【0002】

本願は、特願2004−381557号(出願日:平成16年12月28日)を先の出願とする優先権主張出願に係る。

【背景技術】

【0003】

メタルマスクとは、膜厚が20〜300μm程度の金属板(箔)に、目的に応じて10〜500μmの微細なパターンが施されており、インク、塗料及びはんだペースト等を基板の上に精密に転写することができる転写版である。そして、メタルマスクは、通常、エッチング、レーザー加工、めっき(電鋳を含む。)等で製造する。例えば、特許文献1段落0003には、「スクリーン印刷用のメタルマスクは、薄いステンレス板にエッチングやレーザー光により配線パターン穴を開けただけのものか、或いはめっき処理するのが一般的である。」と記載されている。

【0004】

そして、特許文献2・4・6の各特許請求の範囲等には、めっき処理によりメタルマスクを製造する技術が記載されている。

【0005】

また、特許文献3には、メタルマスクの印刷性及びはんだ付けの信頼性を向上させるために、開口形状を工夫したクリームはんだ用印刷用メタルマスクが記載され(特許請求の範囲等参照)、特許文献5には、メタルマスクの開口部の内面、さらには、下面及び/又は上面に、ふっ素樹脂入り金属の被膜を設けることが記載されている(特許請求の範囲等参照)。

【0006】

しかし、メタルマスクのさらなる耐久性及び印刷性の向上が要求されるようになってきている。

【0007】

なお、先の出願の後に、本願出願人が、中小企業等先行技術調査の結果知り得た公知文献として下記特許文献7〜9が存在する。

【特許文献1】特開平8−290686号公報(要約書等)

【特許文献2】特開平8−13183号公報(要約書等)

【特許文献3】特開2001−212928号公報(要約書等)

【特許文献4】特許第3141117号公報(要約書等)

【特許文献5】特開平8−244373号公報(要約書等)

【特許文献6】特許第3494713号公報(要約書等)

【特許文献7】特開平11−245371号公報(請求項3・13等)

【特許文献8】特開2002−361135号公報(段落0058、請求項22等)

【特許文献9】特開2004−221489号公報(段落0058、請求項22等)

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記にかんがみて、印刷性および耐久性(耐摩耗性)に優れたメタルマスク及びメタルマスクを使用した印刷方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決するために,鋭意開発に努力をした結果、下記構成のメタルマスクに想到した。

【0010】

メタルマスク本体の表面にセラミック処理膜が形成されてなることを特徴とする。

【0011】

メタルマスクの表面にセラミック処理膜が形成されていることにより、スキージとして、金属スキージが使用可能となり、はんだペースト等を印刷剤として使用した場合の印刷性が向上するとともに、耐久性も向上する。

【0012】

上記メタルマスク本体としては、フォトリソグラフィ製版を用いためっき(電鋳を含む。)により形成したものを使用することが望ましい。パターンの断面形状がシャープで、パターンが忠実(正確)に再現されるためである。

【0013】

上記各構成においてセラミック処理膜は、滑剤含有物とすることが望ましい。セラミック処理膜の印刷剤に対する非粘着性が向上して、印刷性の向上に寄与する。

【0014】

上記セラミック処理膜における滑剤としては、ふっ素樹脂、二硫化モリブデン(MoS2)、二硫化タングステン(WS2)及び窒化ほう素(BN)の群から1種又は2種以上を選択して使用する。これらのうちで、ふっ素樹脂が望ましい。ふっ素樹脂は、表面張力が小さく、印刷用インク(印刷剤)のメタルマスクに対する界面張力を下げ、メタルマスクの印刷剤の付着力を弱める作用と、被印刷面(印刷物)における印刷剤のニジミを防止する作用を有する。

【0015】

また、上記各構成におけるセラミック処理膜は、通常、PVD(物理蒸着法:Physical Vapor Deposition)膜又はCVD(化学蒸着法:Chemical Vapor Deposition)膜とする。特に、反応成膜方式のイオンプレーティング膜(PVD膜)又はプラズマCVD膜とすることが望ましい。

【0016】

そして、上記各構成におけるセラミック処理膜の形成セラミックとしては、窒化チタン(TiN)、窒化クロム(CrN)及びDLC(Diamond Like Carbon)の群から選択することが望ましい。これらは、セラミックの中で硬度が高くて、しかも、金属および印刷剤(はんだペースト、導電性ペースト(塗料)、印刷インク)に対する滑り性も良好である(表面摩擦係数が小さい。)ためである。

【0017】

また、セラミック処理膜(メタルマスク)の表面硬さ(JIS Z 2244)がHV1000以上、さらにはHV2000以上であることが、耐久性の見地から、特に、金属スキージを使用した場合に望ましい。なお硬すぎると、逆に、金属スキージの先端に摩耗が発生して、金属スキージの耐久性が低下するおそれがあり、該表面硬さの上限はHV4000とする。

【0018】

さらに、セラミック処理膜(メタルマスク)の表面粗度(JIS B 0601)が0.1〜1.0μmRaであること、さらには、0.3〜0.5μmRa(後述の実施例8・9参照)とすることが望ましい。表面粗度が密(小さ)過ぎると、はんだペースト等の印刷剤がメタルマスク(印刷面)に保持され(載り)難く、逆に、表面粗度が粗(大き)過ぎると、鮮明(高精度)の印刷が困難となる。

【0019】

そして、本発明の印刷方法は、上記各構成のメタルマスクを使用して、金属スキージを用いて基板上に印刷することを特徴とする。そして、はんだ(半田)ペーストにより基板上にプリントすることによりプリント基板を製造できる。

【発明を実施するための最良の形態】

【0020】

本発明のメタルマスクは、メタルマスク本体の表面に、セラミック処理膜が形成されていることを基本的特徴とする。該セラミック処理膜は、通常、PVD膜又はCVD膜とする。こられのうちで、PVD膜としては反応成膜方式のイオンプレーティグ膜が、CVD膜としてはプラズマCVD膜がそれぞれ望ましい。

【0021】

(1)メタルマスク本体の調製:

ここで、メタルマスク本体のタイプ(種類)は特に限定されないが、例えば、レーザー加工、エッチング加工、めっき加工、等を挙げることができる。

【0022】

印刷性の見地からは、フォトリソ製版を使用してめっき(湿式)(電鋳を含む。)により調製することが、パターンを忠実(正確)に再現できるため望ましい。以下に、フォトリソ製版を用いためっき加工法について説明する。

【0023】

1)樹脂硬化工程:

Al、SUS、Tiなどの、表面不動態化膜を形成する金属基板12に、感光性樹脂塗膜(ポジ型レジスト膜)14を形成して、該塗膜14に光を照射(露光)して印刷パターンに対応した硬化部14aを形成する(図1(a))。このとき、露光を多目とすると、最終的に硬化部14aが逆テーパ(下広がり)となって、メタルマスク本体16(硬化部14aのネガとなる。)における穴部16aの断面も逆テーパ(下広がり)となる。結果的に、セラミック処理膜18を形成したメタルマスク20の穴部である印刷部20aも断面が逆テーパ(下広がり)となる(図3・4参照)。したがって、はんだペースト等の印刷剤をメタルマスク20上にスキージ32(32A)で展開して印刷をした場合の印刷剤の切れ性が良好となり、印刷性能の向上が期待できる。このときのテーパ角度αは、印刷剤の種類、要求印刷密度(精度)等により異なるが、0.5〜30°、望ましくは、2〜20°の範囲内で適宜設定する。

【0024】

2)溶解処理工程:

硬化部14aを形成した塗膜14の未硬化部14bを、溶解除去液を使用して基板12上に印刷パターンに対応した硬化部14aのみとしてメタルマスク用型板15を調製する(図1(b))。この未硬化部14bの溶解除去に際して、スプレー、超音波、空気攪拌などの物理的手段を併用することにより、より効率的に行うことができる。

【0025】

ここで使用する樹脂溶解浴及びそのスプレー条件の一例を下記する。下記数値は、それぞれ、実施可能な範囲、望ましい範囲、実施例の順に記載したものである。

【0026】

炭酸ナトリウム 約0.5〜10%、約2〜4%、約3%

温度 常温〜約70℃、常温〜約40℃、約30℃

スプレー圧 約0.15〜1MPa、約0.1〜0.5MPa、0.2MPa

スプレー時間 約0.5〜200s、約60〜120s、約80s

3)めっき(めっき)工程:

上記で調製したメタルマスク用型板15に電気めっき(湿式)を行う(図1(c))。ここで、めっき浴は、通常、ニッケルめっき浴とするが、ニッケル−鉄(Ni−Fe)合金めっき浴、ニッケル−コバルト(Ni−Co)合金めっき浴、ニッケル−タングステン(Ni−W)合金めっき浴等であってもよい。さらには、電鋳浴を用いてもよい。すると、基板12上に、印刷パターンのネガに対応しためっき層15が形成される。なお、めっきは電気めっきに限らず、無電解めっき等であってもよい。

【0027】

ここで使用するめっき浴(ニッケルめっき浴:スルファミン浴)の一例を下記する。下記数値は、それぞれ、実施可能な範囲、実施例の順に記載したものである。

【0028】

Ni(NH2SO3)2・4H2O 約200〜600g/L、約300g/L

H3BO3 約25〜50g/L、約35g/L

NiCl2 約0〜20g/L、約3g/L

添加剤 適量

温度 約30〜70℃、約40℃

pH 約2〜5、約4.0

電流密度 約0.5〜50A/dm2、約4A/dm2

時間 必要な膜厚確保可能な時間(1A/dm2約のとき0.2μm/min)

4)メタルマスク剥離工程

上記のように電気めっきにより基板12上に形成したメタルマスク本体16を基板12から剥離して本発明に使用する印刷パターンのネガ体であるメタルマスク本体16を調製する(図1(d))。

【0029】

(2)セラミック処理:

次に、セラミック処理膜18を上記メタルマスク本体16の表面に形成してメタルマスク20とする(図1(e))。このとき、セラミック処理膜18は、通常、図例の如く、全面とするが、裏側は必然的でない。すなわち、少なくとも、表側及びプリント部(穴部16a)内側の各表面に対してセラミック処理膜18を形成すればよい。

【0030】

セラミック処理の方法は、特に限定されないが、通常、PVD法又はCVD法とし、その膜厚は、セラミック処理膜の材質、PVD法又はCVD法の種類、及びメタルマスクに要求される印刷再現性、耐摩耗性等の各要求特性に応じて変わるが、通常、約0.01〜4μm、望ましくは、約0.5〜2μm、最も望ましくは約1μmとする。

【0031】

さらに、セラミック処理膜の硬さは、耐久性(耐摩耗性)の見地から、ビッカース硬さ(HV)(JIS Z 2244)がHV1000以上、望ましくはHV2000以上が望ましい。上限はHV4000とする。ちなみに、TiN:HV1500〜2500、DLC:HV1000〜4000、CrN:1200〜2200であるのに対し、Ni:HV200〜600である。

【0032】

また、同表面粗度(Ra)は、印刷性の見地から、0.1〜1μm、さらには、後述の実施例の如く、0.3〜0.5μmの範囲が望ましい。表面粗度が密(小さ)過ぎると、メタルマスクの印刷面にはんだペーストのような印刷剤が載り(保持され)難く印刷かすれが発生しやすくなり、他方、表面粗度が粗(大き)過ぎると、鮮明(精密)な高精度の印刷が困難となる。

【0033】

そして、PVD法としては、イオンプレーティング、スパッタリングなど、CVD法としては、プラズマCVDなど、セラミック成膜が可能であれば、特に限定されない。PVD法としては、反応成膜方式のイオンプレーティング法が望ましい(特開2002−371352号公報参照)。CVD法としては、プラズマCVD(特開平6−163434・特開2003−119564号公報参照)が望ましい。

【0034】

以下、当該反応成膜方式について、当該公報の一部(段落0037〜0040)を引用しながら、説明する(図番及び図符号は、本明細書用に編集してある。)。

【0035】

「図2に示すようなイオンプレーティング装置、通常、アークイオンプレーティング(AIP)装置を用いて行う。AIP法は、バナジウムを蒸発源とし、反応ガスを窒素ガス及び/又は炭化水素ガスとして注入ガス量・ガス比を膜種・膜厚に対応させて調節維持することにより、VN膜、VCN膜、VC膜を高純度で基材上に反応成膜させることが容易なためである。当然、多陰極電子照射法、高周波励起法、ホロカソードディスチャージ法、クラスタ法、活性化反応蒸着法、等他のタイプのイオンプレーティング法も可能である。

【0036】

イオンプレーティング装置は、チャンバー22内に、バナジウム金属を保持する蒸発源保持部(ポット部)24と、バイアス電圧源26と接続されたメタルマスク本体(被処理物)16を載置する回転テーブル30を備えている。さらに、チャンバー22は、チャンバー内を所定真空度に維持する排気ポンプと接続される排気口28と、反応ガス(窒素及び/又はメタン)を導入する反応ガス導入口29とを備えるとともに、チャンバー22内を所定温度に維持するとともにメタルマスク本体(被処理物)16も所定温度に維持するヒータ31を備えている。

【0037】

そして、AIP法により反応成膜する場合を例に採り説明する。

【0038】

蒸発源とするバナジウム(V)は、通常、ツウナインからスリーナインの純度のものを使用する。また、バナジウムと反応する元素である窒素及び炭素の供給源であるガスは、前者として窒素ガス(N2)を、後者としてメタン(CH4)、エタン、エチレン、アセチレン等の炭化水素ガスを使用可能である。炭化水素ガスとしては、未反応性ガスが装置や基材表面を汚染するため、煤の発生し難い、メタンが望ましい。そして、それらの純度は、それぞれ、スリーナインからシックスナインとする。」

そして、上記において、本発明のセラミック処理(DLCを除く。)に際して、蒸発源としては、バナジウム(V)の他にTi、Cr、W等を使用でき、反応ガスは、窒化物の場合は窒素(N2)を、炭化物の場合はメタン等の炭化水素を、酸化物の場合は酸素(O2)を、それぞれ使用する。また、DLCをCVD法で成膜する場合において、さらに滑剤としてふっ素樹脂を含有させるときには、フルオロ炭化水素ガスを使用する。

【0039】

フルオロ炭化水素としては、ふっ樹脂の原料である、テトラフルオロエチレン、クロロトリフルオロエチレン、ペンタヘキサフルオロプロピレン等の不飽和化合物ないしオクタフルオロシクロブタン、デカフルオロシクロヘプタン等の脂環化合物、ばかりでなく、ヘキサフルオロエタン、ジクロロジフルオロメタン、1,1,2−トリクロロ−1,2,2−トリフルオロエタン等の飽和フルオロ炭化水素も使用可能である。飽和フルオロ炭化水素であっても、反応時に遊離ラジカルを含ませるため、重合化が可能となるためである。

【0040】

なお、DLCとは、Diamond like carbonの略で膜中にダイヤモンド構造を有する硬質膜の総称であり、PVD法又はCVD法で被膜形成を行う。PVD法の場合は、蒸発源として黒鉛を使用する。また、CVD法で成膜する場合は、メタン、プロパン、ヘキサン、エチレン、アセチレン等の炭素数1〜12の、常温ガス状態で又は加温ないし減圧してガス状態で注入可能な飽和・不飽和炭化水素を反応ガスとして使用する。このDLCにも前述と同様、ふっ素樹脂等の滑剤を含有させることができる。

【0041】

また、滑剤としては、ふっ素樹脂以外に、二硫化モリブデン(MoS2)、二硫化タングステン(WS2)、窒化ほう素(BN)等さらには黒鉛等の無機系固体滑剤を、単独又はふっ素樹脂を含めて2種以上組み合わせて使用可能である。滑剤の含有量は、滑剤の種類により異なるが、例えば、1〜50質量%の範囲内で適宜選定する。滑剤の含有量が過多であると、耐摩耗性が低下するおそれがある。

【0042】

また、上記成膜の際における基板温度は、常温〜500℃の範囲内で、さらには、100〜200℃の範囲内で適宜設定することが望ましい。

【0043】

上記のようにして調製したメタルマスク20の使用態様について、従来例におけるメタルマスク20Aの使用態様とあわせて、以下に説明する。

【0044】

メタルマスク20(20A)を基板36上にセットし、さらに、印刷剤(例えばはんだペースト)34をメタルマスク20(20A)の上に置き、スキージ(squeege)を用いて印刷剤34を薄く広げる(展開する)。

【0045】

印刷剤としては、はんだペーストの他に導電性塗料、印刷インキも使用可能である。

【0046】

スキージとしては、図3に示すような従来のウレタンゴム製スキージ32Aであってもよいが、本発明においては、図4に示すような金属スキージ32を使用することが望ましい。

【0047】

本発明のメタルマスクを使用して印刷すると、非処理のメタルマスクに比して、勿論、樹脂入り金属皮膜を形成した場合に比しても、滑り性とともに耐摩耗性に優れているため、印刷性及びメタルマスクの耐久性も格段に向上する。また、スキージとして金属板を使用可能となるため、印刷剤の表面残りが低減することが期待できるとともにスキージ(従来は通常ウレタンゴム製)の耐久性も格段に向上する。さらには、ゴム製スキージにおけるような、図3に示すように印刷部38の表面における凹みが発生することもない。

【実施例】

【0048】

以下、本発明の効果を確認するために行った実施例を比較例とともに説明する。

【0049】

表1に示す各メタルマスク本体に表示のセラミック処理(表面処理)を行った各試験片について、印刷性及びメタルマスク耐久性について、下記方法に従って性能試験を行った。

【0050】

なお、めっきによるメタルマスク本体は、前記(1)の実施例の条件により製造した。また、セラミック処理(表面処理)は、前述の方法に準じて行った。なお、セラミック処理膜をふっ素素樹脂含有タイプとした場合のふっ素樹脂含有量は0.1〜50%、ふっ素樹脂用の使用ガスはオクタフルオロシクロブタンとした。

【0051】

(1)印刷性:

各メタルマスク(パターン部154×154mm)に形成された100個の立方パターン(200×200×200μm)に対して、はんだペーストを金属スキージ(ステンレス製、1mmt)を用いてはんだペースト印刷を、プリント用基板上に行い、インキの断面形状(縦・横)の投影して、設定大きさ(面積)の±10%以内に入った個数で下記基準により評価した。

【0052】

5:100個全部、 4:95〜99個、 3:90〜94個、

2:80〜89個、 1:79個以下

それらの結果を表1に示すが、±10%以内に入らない原因は、主として、1)メタルマスクへのはんだペースト残り(a)、2)はんだペーストのインクの糸引き(b)、3)はんだペーストのにじみ(c)(図3参照)であることが観察できた。

【0053】

(2)耐摩耗性:

市販のクリームはんだによりクリームはんだ印刷機を用いて、3kgf(29.4N)の荷重を負荷させたスキージ(SUS304製:幅400mm×厚み10mm)を速度3m/minで1000回印刷した後のメタルマスクの削れ量により下記基準により評価した。

【0054】

5:削れ量が1μm以下で初期状態が略維持されている。

【0055】

4:削れ量が1μm超3μm以下でインクの付着量が略許容レベル内である。

【0056】

3:削れ量が3μm超5μm以下であるが、パターンが大きい場合は、この程度の誤差が許される。

【0057】

2:削れ量が5μm超10μm以下である。印刷回数に制限が必要である。

【0058】

1:削れ量が10μm超で使用に耐えない。

【0059】

(3)評価

本発明の各実施例は、印刷性及び耐摩耗性に優れていることが分かる。特にリソグラフによりメタルマスク本体を調製したふっ素樹脂含有セラミック処理膜は、印刷性もすぐれていた。なお、本実施例はPVD法で成膜した場合であるが、CVD法(例えば、プラズマCVD)でも、同様な効果を期待できる。

【0060】

【表1】

さらに、実施例8・9及び比較例7で調製した各メタルマスクについて、表面粗度(JIS B 0601)を測定した。測定箇所は試験片の四隅の一つから20mm×20mm内側の地点で、測定条件:測定長さ1mm、測定速度0.03mm/sとして任意の3点で行った。

【0061】

その結果(Ra)は、下記の如くであった。

【0062】

実施例8:1)0.396μm、2)0.347μm、3)0.338μm

実施例9:1)0.431μm、2)0.317μm、3)0.383μm

比較例7:1)0.257μm、2)0.242μm、3)0.249μm

【図面の簡単な説明】

【0063】

【図1】本発明のメタルマスクの製造工程の一例を示すモデル断面図

【図2】本発明を適用する反応成膜方式のイオンプレーティング装置の一例を示すモデル断面図

【図3】従来のメタルマスクを使用してのゴム製スキージを用いた印刷方法を示すモデル断面図

【図4】本発明におけるメタルマスクを使用しての金属製スキージを用いた印刷方法を示すモデル断面図

【図5】印刷性能評価試験の不良原因の説明用断面図

【符号の説明】

【0064】

12 金属基板

14 感光性樹脂塗膜

15 メタルマスク用型板

16 メタルマスク本体

18 セラミック処理膜

20 メタルマスク

【特許請求の範囲】

【請求項1】

メタルマスク本体の表面にセラミック処理膜が形成されてなることを特徴とするメタルマスク。

【請求項2】

前記メタルマスク本体がフォトリソグラフィ製版を用いためっき(電鋳を含む。)により形成されたものであることを特徴とする請求項1記載のメタルマスク。

【請求項3】

前記セラミック処理膜が、滑剤含有物であることを特徴とする請求項1又は2記載のメタルマスク。

【請求項4】

前記滑剤が、フッ素樹脂、二硫化モリブデン(MoS2)、二硫化タングステン(WS2)及び窒化ほう素(BN)の群から選択される1種又は2種以上からなることを特徴とする請求項3記載のメタルマスク。

【請求項5】

前記セラミック処理膜がPVD(物理蒸着法:Physical Vapor Deposition)膜又はCVD膜(化学蒸着法:Chemical Vapor Deposition)膜であることを特徴とする請求項1〜4のいずれかに記載のメタルマスク。

【請求項6】

前記セラミック処理膜が、反応成膜方式のイオンプレーティング膜(PVD膜)又はプラズマCVD膜であることを特徴とする請求項5記載のメタルマスク。

【請求項7】

前記セラミック処理膜の形成セラミックが、窒化チタン(TiN)、窒化クロム(CrN)、窒化バナジウム(VN)、酸化けい素(SiO2)及びDLC(ダイアモンド・ライク・カーボン:Diamond Like Carbon)の群から選択されることを特徴とする請求項6記載のメタルマスク。

【請求項8】

前記メタルマスクの表面硬さ(JIS Z 2244)がHV1000以上であることを特徴とする請求項1〜7のいずれかに記載のメタルマスク。

【請求項9】

前記メタルマスクの表面硬さ(JIS Z 2244)がHV2000〜4000であることを特徴とする請求項8に記載のメタルマスク。

【請求項10】

前記メタルマスクの表面粗度(JIS B 0601)が0.1〜1.0μmRaであることを特徴と請求項8又は9記載のメタルマスク。

【請求項11】

前記メタルマスクの表面粗度(JIS B 0601)が0.3〜0.5μmRaであることを特徴と請求項10記載のメタルマスク。

【請求項12】

請求項1〜11記載のメタルマスクを使用して、金属スキージを用いて基板上に印刷することを特徴とする印刷方法。

【請求項13】

請求項12記載の印刷方法を使用して、はんだ(半田)ペーストにより基板上にプリントすることを特徴とするプリント基板の製造方法。

【請求項1】

メタルマスク本体の表面にセラミック処理膜が形成されてなることを特徴とするメタルマスク。

【請求項2】

前記メタルマスク本体がフォトリソグラフィ製版を用いためっき(電鋳を含む。)により形成されたものであることを特徴とする請求項1記載のメタルマスク。

【請求項3】

前記セラミック処理膜が、滑剤含有物であることを特徴とする請求項1又は2記載のメタルマスク。

【請求項4】

前記滑剤が、フッ素樹脂、二硫化モリブデン(MoS2)、二硫化タングステン(WS2)及び窒化ほう素(BN)の群から選択される1種又は2種以上からなることを特徴とする請求項3記載のメタルマスク。

【請求項5】

前記セラミック処理膜がPVD(物理蒸着法:Physical Vapor Deposition)膜又はCVD膜(化学蒸着法:Chemical Vapor Deposition)膜であることを特徴とする請求項1〜4のいずれかに記載のメタルマスク。

【請求項6】

前記セラミック処理膜が、反応成膜方式のイオンプレーティング膜(PVD膜)又はプラズマCVD膜であることを特徴とする請求項5記載のメタルマスク。

【請求項7】

前記セラミック処理膜の形成セラミックが、窒化チタン(TiN)、窒化クロム(CrN)、窒化バナジウム(VN)、酸化けい素(SiO2)及びDLC(ダイアモンド・ライク・カーボン:Diamond Like Carbon)の群から選択されることを特徴とする請求項6記載のメタルマスク。

【請求項8】

前記メタルマスクの表面硬さ(JIS Z 2244)がHV1000以上であることを特徴とする請求項1〜7のいずれかに記載のメタルマスク。

【請求項9】

前記メタルマスクの表面硬さ(JIS Z 2244)がHV2000〜4000であることを特徴とする請求項8に記載のメタルマスク。

【請求項10】

前記メタルマスクの表面粗度(JIS B 0601)が0.1〜1.0μmRaであることを特徴と請求項8又は9記載のメタルマスク。

【請求項11】

前記メタルマスクの表面粗度(JIS B 0601)が0.3〜0.5μmRaであることを特徴と請求項10記載のメタルマスク。

【請求項12】

請求項1〜11記載のメタルマスクを使用して、金属スキージを用いて基板上に印刷することを特徴とする印刷方法。

【請求項13】

請求項12記載の印刷方法を使用して、はんだ(半田)ペーストにより基板上にプリントすることを特徴とするプリント基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−205716(P2006−205716A)

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願番号】特願2005−258470(P2005−258470)

【出願日】平成17年9月6日(2005.9.6)

【出願人】(000115072)ユケン工業株式会社 (33)

【Fターム(参考)】

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願日】平成17年9月6日(2005.9.6)

【出願人】(000115072)ユケン工業株式会社 (33)

【Fターム(参考)】

[ Back to top ]