メタルラバーガスケット

【課題】ゴムビードの部分的な過圧縮による剥離や圧縮破壊を防止し、長期間良好なシール性能を維持する。

【解決手段】ゴムビード6の高さを2段とし、頂部側段部6−2の高さを平坦部側段部6−1よりも低くし、例えば増厚部Aと同等の高さとする。これにより、過圧縮になりやすい頂部D近傍表面に成型する弾性シール材の圧縮変形量が大きくならないようにすることができ、過圧縮による剥離や破壊を防止できる。

【解決手段】ゴムビード6の高さを2段とし、頂部側段部6−2の高さを平坦部側段部6−1よりも低くし、例えば増厚部Aと同等の高さとする。これにより、過圧縮になりやすい頂部D近傍表面に成型する弾性シール材の圧縮変形量が大きくならないようにすることができ、過圧縮による剥離や破壊を防止できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は内燃機関や産業機械の部品間の接合部位のシールに好適なメタルラバーガスケットに関するものである。

【背景技術】

【0002】

従来、例えば、エンジンのシリンダーブロックとシリンダヘッドの接合面に介装されるガスケットとして、特許文献1に示すようなものが知られている。この特許文献1に示すガスケットは、燃焼室孔、オイル孔、水孔等のシールが必要な孔の周囲に板厚方向に突出したビードを設け、シリンダーブロック及びシリンダヘッドをボルト締結する際にこのビードを板厚方向に圧縮変形させることで、シール面圧を発生する。

【0003】

図10に、上記従来のビードの例を示す。

図10のビードは、金属基板110をステップ状又はアーチ状に屈曲させてなる金属ビード(ハーフビード100A又はフルビード100B)の両面に弾性シール材Sを付着させてなる合成ビードとして形成されている。また、ビードの近傍には金属基板110を折り重ねることで板厚を増した増厚部Zが形成されている。ビードは、弾性シール材Sが増厚部Zよりも25%前後高く形成され、接合面への介装時にはビードが増厚部Zの高さまで圧縮変形することで、シール面圧を発生する。このような合成ビードは、図11に示すような弾性シール材Sのみから構成されるビードと比べ、金属ビードが弾性シール材Sの変形を制限するので高いシール面圧を発生できるという利点がある。なお、図11の例では、増厚部Z1,Z2の高さを金属基板110の両面で均等にするために、増厚部Z1,Z2の板厚方向の位置を調整する傾斜部100C,100Dが設けられている。

【特許文献1】特願2002−102437号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、ハーフビード100Aを用いた合成ビードでは、ビード全体が増厚部Zの高さまで圧縮変形するときに、構造上、弾性シール材Sが過圧縮となる部分が生じていた。具体的には、例えば、ハーフビードの傾斜面のうち、弾性シール材Sを成型する基板平坦面から離れる方の端部(以下、頂部Dと呼ぶ)近傍では、板厚方向への変形を直接受ける弾性シール材Sの成型量が少ないため、圧縮率が例えば45%を超える場合があった。さらに、エンジンに装着締結されるガスケットは、エンジンの運転、停止の繰り返しで、熱膨張差による変形やシリンダーヘッドとシリンダーブロックから加えられる振動により、スラスト方向に動く。加えて、このような動きに伴って圧縮された弾性シール材Sは、逃げ場がハーフビード100Aの無い一方向のみであるため(図10中の矢印R)、過圧縮になる箇所において剥離や破壊が発生していた。この場合、金属基板110の平坦部などに成型した弾性シール材Sによりシール性能を確保できるが、長期間使用した場合は動きの多い部分でシール力を損なうおそれがある。

本発明は上述の問題点に鑑みてなされたものであり、弾性シール材の過圧縮を防ぐことで、長期間にわたって安定したシール性能を発揮できるメタルラバーガスケットを提供することを目的とする。

【課題を解決するための手段】

【0005】

上記課題を解決するために、本発明の請求項1によるメタルラバーガスケットは、金属基板に、前記金属基板を板厚方向に屈曲してなるステップ状のハーフビードと、前記ハーフビードの傾斜面から当該傾斜面に連続する平坦面の一部にかけて弾性シール材を固着成型してなるゴムビードと、の合成から構成される合成ビードをシールすべきシールラインに沿って延設すると共に、前記合成ビードの変形量を規制する増厚部を形成したメタルラバーガスケットにおいて、前記ゴムビードの高さは、前記ハーフビードの傾斜面に成型する部分の少なくとも幅方向一部を、前記平坦面に成型する部分よりも低くしたことを特徴とする。

このように構成することで、例えば、ハーフビードの構成上過圧縮になりやすい部分を低く形成し、圧縮変形量が大きくならないようにすることで、板厚方向の圧縮荷重が繰り返し加わっても、ゴムビードの剥離や弾性シール材の圧縮破壊を防止でき、長期間良好なシール性能を維持できる。

【0006】

本発明の請求項2によるメタルラバーガスケットは、請求項1において、前記ハーフビードの傾斜面のうちの少なくとも前記平坦面から離れた部分に成型するゴムビード部分の高さを、前記平坦面に成型するゴムビード部分よりも低くしたことを特徴とする。

特に、ゴムビードが成型される平坦面から離れた部分、つまりハーフビードが高い部分では、過圧縮が起こりやすいことから、この部分のゴムビードを低くすることで、ゴムビードの剥離や破壊を有効に防止できる。

【0007】

本発明の請求項3によるメタルラバーガスケットは、請求項1又は2において、前記平坦面に成型する部分よりも低いゴムビード部分の高さを、前記増厚部の高さと略同等にしたことを特徴とする。

本発明の請求項4によるメタルラバーガスケットは、請求項1〜3のいずれかにおいて、前記金属基板の前記ゴムビードの成型範囲に複数の貫通孔を形成し、前記貫通孔内にも充填されるように前記弾性シール材を固着成型したことを特徴とする。

一般的に金属基板と弾性シール材間はプライマーを使用して接着力の増大を図るが、本請求項のように金属基板と弾性シール材の接合面積を大きくすることで、更に確実に接着力を高めることができる。

【発明の効果】

【0008】

本発明によれば、過圧縮となりやすい部分のゴムビードの成型高さを他の部分よりも低くすることで圧縮変形量が大きくならないようにしたので、過圧縮によるゴムビードの剥離や破壊を防止でき、長期間シール性能を維持することができる。

【発明を実施するための最良の形態】

【0009】

次に、図面を参照して本発明の実施の形態について説明する。

[構成]

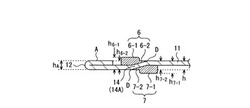

図1は、本実施形態に係るメタルラバーガスケット10を一部切り欠いた状態で示す概略平面図である。また、図2は図1のX−X′線断面図、図3は図1のY−Y′線断面図である。

本実施形態のメタルラバーガスケット10は、内燃機関のシリンダヘッドとシリンダブロックとの接合面間に介装されるガスケットの一例である。図1のメタルラバーガスケット10は、1枚の金属基板11に複数の燃焼室孔12、ボルト孔16、水孔17及びオイル孔18を開口して構成されている。これらの各孔はシリンダーヘッド及びシリンダーブロックの接合面の開口に対応して形成される。なお、金属基板11としては、例えば、薄肉のステンレス鋼板など用いることができる。

【0010】

また、金属基板11の燃焼室孔12の開口端部を折り重ねることで燃焼室孔12の周囲に板厚を増した第一増厚部Aを形成すると共に(図2参照)、金属基板11の外周側端部に部分的にシム板を重ねることで板厚を増した第三増厚部Cを複数箇所形成している(図3参照)。同様に、ボルト孔16の周囲にもシム板を重ねることで板厚を増した第二増厚部Bを複数箇所形成している。これらの増厚部A〜Cの高さは、シム板の板厚を調整することで下記式(1)に示すような関係としている。

第一増厚部Aの高さ>第二増厚部Bの高さ≦第三増厚部Cの高さ ・・・式(1)

【0011】

上記式(1)のように、第一増厚部Aの高さを最も高くすることで、メタルラバーガスケット10を接合面にボルト締結した際の締め付け荷重を第一増厚部Aに集中させることができるので、燃焼室での爆発燃焼圧をシールするのに必要な高面圧を発生することができる。また、第三増厚部Cを第一増厚部Aに次ぐ高さとすることで、燃焼室側と外周端部側の温度差による熱膨張差の影響で金属基板の外周側端部が変形するのを抑制し、シール性能の劣化を防止できる。

【0012】

また、各燃焼室孔12を囲むようにして燃焼室孔シールライン14を設定すると共に、各ボルト孔16を囲むボルト孔シールライン19、オイル孔18を囲むオイル孔シールライン20を設定している。また、燃焼室孔12より外側にある水孔17などの孔群全体を囲むようにして外周シールライン15を設定している。

そして、燃焼室孔シールライン14に沿って、金属基板11を板厚方向に突出したステップ状に屈曲させてなるハーフビード14Aと、平坦部からハーフビード14Aにかけての金属基板11の両面に弾性シール材を夫々モールド成型してなる1対のゴムビード6,7と、の合成で構成される合成ビードを形成している。このうち、ハーフビード14Aのビード高さhを、近傍の第一増厚部Aの高さhAと略同等に形成している。

【0013】

また、ゴムビード6,7は、幅方向に沿って2段の高さに成型している。本実施形態では、ハーフビード14Aの傾斜面のうちの頂部D近傍表面に形成するゴムビード部分(以下、頂部側段部6−2,7−2)の高さh6-2,h7-2を、ハーフビード14Aの傾斜面の途中から平坦部にかけて形成するゴムビード部分(以下、平坦部側段部6−1,7−1)よりも低くし、第一増厚部Aの高さhAと略同等としている。一方、平坦部側段部6−1,7−1の高さh6-1,h7-1は、第一増厚部Aの高さhAまでゴムビードが圧縮すると圧縮率が25%前後となるような高さに設定されている。なお、ゴムビードを構成する弾性シール材としては、例えば、フッ素ゴム、NBR、シリコーンゴム等の弾性を有すると共に耐熱性を有するゴム材料や樹脂材料を用いる。

【0014】

また、図3に示すように、外周シールライン15に沿っても同様の合成ビードを形成しており、ハーフビード15Aの高さを第三増厚部Cの高さと略同等としている。また、ゴムビード8,9の頂部側段部8−2,9−2の高さh8-2,h9-2は近傍の第三増厚部Cと略同等の高さとし、平坦部側段部8−1,9−1の高さh8-1,h9-1は近傍の第三増厚部Cまで圧縮したときの圧縮率が25%前後となるような高さとしている。

なお、図示しないが、オイル孔シールライン20やボルト孔シールライン19に沿って形成する合成ビードも同様である。

【0015】

[作用効果]

次に、本実施形態に係るメタルラバーガスケット10を上記構成としたことの作用効果について説明する。

メタルラバーガスケット10をボルト締結によりエンジンに装着するとき、各シールラインを構成しているハーフビードとゴムビードは、増厚部高さまで圧縮変形することでシール面圧を発生する。このとき、従来のように、ゴムビードの高さを全体で均一にし増厚部高さよりも高くしてしまうと、頂部D近傍表面に形成されたゴムビードは、増厚部までの変形分を受ける弾性シール材の容積が少なく、かつ変形時の逃げ場がハーフビードによって塞がれるため、過圧縮となりやすく、圧縮限界を超えてもなお圧縮されることで、ハーフビードの傾斜に沿ってフロー又は変形する力を生じ、これがプライマーの接着力を超えて界面剥離に繋がり、又は弾性シール材の破壊を生じる。

【0016】

この点、本実施形態では、ゴムビード6〜9の高さを幅方向に沿って変化させている。つまり、変形分を吸収するのに十分な成型量を確保できる平坦部側では、増厚部よりも高く成型することで、圧縮変形時の反発力により必要なシール面圧の発生を可能にしている。このシール圧の大きさは、平坦部側段部6−1,7−1の幅を大きくすることで大きくすることができる。一方で、頂部D近傍では、ゴムビードの高さを増厚部と略同等にし、過圧縮に至るほど大きく圧縮変形させないようにすることで剥離や破壊を防止し従来の問題点を解決すると共に、ハーフビードの圧縮変形に追従した圧縮変形によりシール圧を発生させ、さらにこの部分に成型することでゴムビード全体の金属基板11表面との接合面積を大きくできるのでゴムビードと金属基板11とを強固に接着できる。

【0017】

[応用例]

なお、本発明の適用は上記のものに限定されない。

例えば、図4に示すように、ハーフビード14Aに複数の小孔4を設け、表裏に形成するゴムビード6,7を相互に連結してもよい。これにより、ゴムビード6,7の剥離を防止できる。同様に、図5に示すように、平坦部に複数の小孔5を設けて、ゴムビード6,7の金属基板11との接合面積を増やすことによっても、接着力の強化、剥離の防止を図ることができる。

【0018】

さらに、平坦部側段部の形状は表面が平坦なものに限定されず、例えば、図6に示すように平坦部側段部8−1を断面波状の形状として、全体を増厚部より高くしつつも、平坦部側段部8−1の幅方向中央にできた窪みに左右の弾性シール材が圧縮変形時に逃げる空間を確保してもよい。同様に、図7に示すように、平坦部側段部8−1を断面円弧状として幅方向中央で最も高くなるように成型し、両側に弾性シール材の逃げる空間を確保してもよい。また、図8に示すように、ハーフビード15Aの傾斜の緩急を調整することもでき、例えば、ハーフビード15Aの傾斜をきつくすることで、シール面積の狭い場所でも平坦部側段部8−1,9−1の幅を十分に確保することもできる。

また、頂部側段部の形状や高さも上記に限定されず、例えば、図9に示すように、頂部側段部8−2,9−2の高さを第三増厚部Cより低くしてもよい。

【図面の簡単な説明】

【0019】

【図1】メタルラバーガスケットを一部切り欠いた状態で示す概略平面図である。

【図2】図1のX−X′線断面図である。

【図3】図1のY−Y′線断面図である。

【図4】図1のX−X′線断面図である。

【図5】図1のY−Y′線断面図である。

【図6】図1のY−Y′線断面図である。

【図7】図1のY−Y′線断面図である。

【図8】図1のY−Y′線断面図である。

【図9】図1のY−Y′線断面図である。

【図10】従来のガスケットの例を示す図である。

【図11】従来のガスケットの例を示す図である。

【符号の説明】

【0020】

10 メタルラバーガスケット

11 金属基板

12 燃焼室孔

14A,15A ハーフビード

14 燃焼室孔シールライン

15 外周シールライン

16 ボルト孔

17 水孔

18 オイル孔

19 ボルト孔シールライン

20 オイル孔シールライン

4,5 小孔

6〜9 ゴムビード

A 第一増厚部

B 第二増厚部

C 第三増厚部

D 頂部

S 弾性シール材

Z,Z1,Z2 増厚部

100 金属基板

100A ハーフビード

100B フルビード

100C,100D 傾斜部

【技術分野】

【0001】

本発明は内燃機関や産業機械の部品間の接合部位のシールに好適なメタルラバーガスケットに関するものである。

【背景技術】

【0002】

従来、例えば、エンジンのシリンダーブロックとシリンダヘッドの接合面に介装されるガスケットとして、特許文献1に示すようなものが知られている。この特許文献1に示すガスケットは、燃焼室孔、オイル孔、水孔等のシールが必要な孔の周囲に板厚方向に突出したビードを設け、シリンダーブロック及びシリンダヘッドをボルト締結する際にこのビードを板厚方向に圧縮変形させることで、シール面圧を発生する。

【0003】

図10に、上記従来のビードの例を示す。

図10のビードは、金属基板110をステップ状又はアーチ状に屈曲させてなる金属ビード(ハーフビード100A又はフルビード100B)の両面に弾性シール材Sを付着させてなる合成ビードとして形成されている。また、ビードの近傍には金属基板110を折り重ねることで板厚を増した増厚部Zが形成されている。ビードは、弾性シール材Sが増厚部Zよりも25%前後高く形成され、接合面への介装時にはビードが増厚部Zの高さまで圧縮変形することで、シール面圧を発生する。このような合成ビードは、図11に示すような弾性シール材Sのみから構成されるビードと比べ、金属ビードが弾性シール材Sの変形を制限するので高いシール面圧を発生できるという利点がある。なお、図11の例では、増厚部Z1,Z2の高さを金属基板110の両面で均等にするために、増厚部Z1,Z2の板厚方向の位置を調整する傾斜部100C,100Dが設けられている。

【特許文献1】特願2002−102437号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、ハーフビード100Aを用いた合成ビードでは、ビード全体が増厚部Zの高さまで圧縮変形するときに、構造上、弾性シール材Sが過圧縮となる部分が生じていた。具体的には、例えば、ハーフビードの傾斜面のうち、弾性シール材Sを成型する基板平坦面から離れる方の端部(以下、頂部Dと呼ぶ)近傍では、板厚方向への変形を直接受ける弾性シール材Sの成型量が少ないため、圧縮率が例えば45%を超える場合があった。さらに、エンジンに装着締結されるガスケットは、エンジンの運転、停止の繰り返しで、熱膨張差による変形やシリンダーヘッドとシリンダーブロックから加えられる振動により、スラスト方向に動く。加えて、このような動きに伴って圧縮された弾性シール材Sは、逃げ場がハーフビード100Aの無い一方向のみであるため(図10中の矢印R)、過圧縮になる箇所において剥離や破壊が発生していた。この場合、金属基板110の平坦部などに成型した弾性シール材Sによりシール性能を確保できるが、長期間使用した場合は動きの多い部分でシール力を損なうおそれがある。

本発明は上述の問題点に鑑みてなされたものであり、弾性シール材の過圧縮を防ぐことで、長期間にわたって安定したシール性能を発揮できるメタルラバーガスケットを提供することを目的とする。

【課題を解決するための手段】

【0005】

上記課題を解決するために、本発明の請求項1によるメタルラバーガスケットは、金属基板に、前記金属基板を板厚方向に屈曲してなるステップ状のハーフビードと、前記ハーフビードの傾斜面から当該傾斜面に連続する平坦面の一部にかけて弾性シール材を固着成型してなるゴムビードと、の合成から構成される合成ビードをシールすべきシールラインに沿って延設すると共に、前記合成ビードの変形量を規制する増厚部を形成したメタルラバーガスケットにおいて、前記ゴムビードの高さは、前記ハーフビードの傾斜面に成型する部分の少なくとも幅方向一部を、前記平坦面に成型する部分よりも低くしたことを特徴とする。

このように構成することで、例えば、ハーフビードの構成上過圧縮になりやすい部分を低く形成し、圧縮変形量が大きくならないようにすることで、板厚方向の圧縮荷重が繰り返し加わっても、ゴムビードの剥離や弾性シール材の圧縮破壊を防止でき、長期間良好なシール性能を維持できる。

【0006】

本発明の請求項2によるメタルラバーガスケットは、請求項1において、前記ハーフビードの傾斜面のうちの少なくとも前記平坦面から離れた部分に成型するゴムビード部分の高さを、前記平坦面に成型するゴムビード部分よりも低くしたことを特徴とする。

特に、ゴムビードが成型される平坦面から離れた部分、つまりハーフビードが高い部分では、過圧縮が起こりやすいことから、この部分のゴムビードを低くすることで、ゴムビードの剥離や破壊を有効に防止できる。

【0007】

本発明の請求項3によるメタルラバーガスケットは、請求項1又は2において、前記平坦面に成型する部分よりも低いゴムビード部分の高さを、前記増厚部の高さと略同等にしたことを特徴とする。

本発明の請求項4によるメタルラバーガスケットは、請求項1〜3のいずれかにおいて、前記金属基板の前記ゴムビードの成型範囲に複数の貫通孔を形成し、前記貫通孔内にも充填されるように前記弾性シール材を固着成型したことを特徴とする。

一般的に金属基板と弾性シール材間はプライマーを使用して接着力の増大を図るが、本請求項のように金属基板と弾性シール材の接合面積を大きくすることで、更に確実に接着力を高めることができる。

【発明の効果】

【0008】

本発明によれば、過圧縮となりやすい部分のゴムビードの成型高さを他の部分よりも低くすることで圧縮変形量が大きくならないようにしたので、過圧縮によるゴムビードの剥離や破壊を防止でき、長期間シール性能を維持することができる。

【発明を実施するための最良の形態】

【0009】

次に、図面を参照して本発明の実施の形態について説明する。

[構成]

図1は、本実施形態に係るメタルラバーガスケット10を一部切り欠いた状態で示す概略平面図である。また、図2は図1のX−X′線断面図、図3は図1のY−Y′線断面図である。

本実施形態のメタルラバーガスケット10は、内燃機関のシリンダヘッドとシリンダブロックとの接合面間に介装されるガスケットの一例である。図1のメタルラバーガスケット10は、1枚の金属基板11に複数の燃焼室孔12、ボルト孔16、水孔17及びオイル孔18を開口して構成されている。これらの各孔はシリンダーヘッド及びシリンダーブロックの接合面の開口に対応して形成される。なお、金属基板11としては、例えば、薄肉のステンレス鋼板など用いることができる。

【0010】

また、金属基板11の燃焼室孔12の開口端部を折り重ねることで燃焼室孔12の周囲に板厚を増した第一増厚部Aを形成すると共に(図2参照)、金属基板11の外周側端部に部分的にシム板を重ねることで板厚を増した第三増厚部Cを複数箇所形成している(図3参照)。同様に、ボルト孔16の周囲にもシム板を重ねることで板厚を増した第二増厚部Bを複数箇所形成している。これらの増厚部A〜Cの高さは、シム板の板厚を調整することで下記式(1)に示すような関係としている。

第一増厚部Aの高さ>第二増厚部Bの高さ≦第三増厚部Cの高さ ・・・式(1)

【0011】

上記式(1)のように、第一増厚部Aの高さを最も高くすることで、メタルラバーガスケット10を接合面にボルト締結した際の締め付け荷重を第一増厚部Aに集中させることができるので、燃焼室での爆発燃焼圧をシールするのに必要な高面圧を発生することができる。また、第三増厚部Cを第一増厚部Aに次ぐ高さとすることで、燃焼室側と外周端部側の温度差による熱膨張差の影響で金属基板の外周側端部が変形するのを抑制し、シール性能の劣化を防止できる。

【0012】

また、各燃焼室孔12を囲むようにして燃焼室孔シールライン14を設定すると共に、各ボルト孔16を囲むボルト孔シールライン19、オイル孔18を囲むオイル孔シールライン20を設定している。また、燃焼室孔12より外側にある水孔17などの孔群全体を囲むようにして外周シールライン15を設定している。

そして、燃焼室孔シールライン14に沿って、金属基板11を板厚方向に突出したステップ状に屈曲させてなるハーフビード14Aと、平坦部からハーフビード14Aにかけての金属基板11の両面に弾性シール材を夫々モールド成型してなる1対のゴムビード6,7と、の合成で構成される合成ビードを形成している。このうち、ハーフビード14Aのビード高さhを、近傍の第一増厚部Aの高さhAと略同等に形成している。

【0013】

また、ゴムビード6,7は、幅方向に沿って2段の高さに成型している。本実施形態では、ハーフビード14Aの傾斜面のうちの頂部D近傍表面に形成するゴムビード部分(以下、頂部側段部6−2,7−2)の高さh6-2,h7-2を、ハーフビード14Aの傾斜面の途中から平坦部にかけて形成するゴムビード部分(以下、平坦部側段部6−1,7−1)よりも低くし、第一増厚部Aの高さhAと略同等としている。一方、平坦部側段部6−1,7−1の高さh6-1,h7-1は、第一増厚部Aの高さhAまでゴムビードが圧縮すると圧縮率が25%前後となるような高さに設定されている。なお、ゴムビードを構成する弾性シール材としては、例えば、フッ素ゴム、NBR、シリコーンゴム等の弾性を有すると共に耐熱性を有するゴム材料や樹脂材料を用いる。

【0014】

また、図3に示すように、外周シールライン15に沿っても同様の合成ビードを形成しており、ハーフビード15Aの高さを第三増厚部Cの高さと略同等としている。また、ゴムビード8,9の頂部側段部8−2,9−2の高さh8-2,h9-2は近傍の第三増厚部Cと略同等の高さとし、平坦部側段部8−1,9−1の高さh8-1,h9-1は近傍の第三増厚部Cまで圧縮したときの圧縮率が25%前後となるような高さとしている。

なお、図示しないが、オイル孔シールライン20やボルト孔シールライン19に沿って形成する合成ビードも同様である。

【0015】

[作用効果]

次に、本実施形態に係るメタルラバーガスケット10を上記構成としたことの作用効果について説明する。

メタルラバーガスケット10をボルト締結によりエンジンに装着するとき、各シールラインを構成しているハーフビードとゴムビードは、増厚部高さまで圧縮変形することでシール面圧を発生する。このとき、従来のように、ゴムビードの高さを全体で均一にし増厚部高さよりも高くしてしまうと、頂部D近傍表面に形成されたゴムビードは、増厚部までの変形分を受ける弾性シール材の容積が少なく、かつ変形時の逃げ場がハーフビードによって塞がれるため、過圧縮となりやすく、圧縮限界を超えてもなお圧縮されることで、ハーフビードの傾斜に沿ってフロー又は変形する力を生じ、これがプライマーの接着力を超えて界面剥離に繋がり、又は弾性シール材の破壊を生じる。

【0016】

この点、本実施形態では、ゴムビード6〜9の高さを幅方向に沿って変化させている。つまり、変形分を吸収するのに十分な成型量を確保できる平坦部側では、増厚部よりも高く成型することで、圧縮変形時の反発力により必要なシール面圧の発生を可能にしている。このシール圧の大きさは、平坦部側段部6−1,7−1の幅を大きくすることで大きくすることができる。一方で、頂部D近傍では、ゴムビードの高さを増厚部と略同等にし、過圧縮に至るほど大きく圧縮変形させないようにすることで剥離や破壊を防止し従来の問題点を解決すると共に、ハーフビードの圧縮変形に追従した圧縮変形によりシール圧を発生させ、さらにこの部分に成型することでゴムビード全体の金属基板11表面との接合面積を大きくできるのでゴムビードと金属基板11とを強固に接着できる。

【0017】

[応用例]

なお、本発明の適用は上記のものに限定されない。

例えば、図4に示すように、ハーフビード14Aに複数の小孔4を設け、表裏に形成するゴムビード6,7を相互に連結してもよい。これにより、ゴムビード6,7の剥離を防止できる。同様に、図5に示すように、平坦部に複数の小孔5を設けて、ゴムビード6,7の金属基板11との接合面積を増やすことによっても、接着力の強化、剥離の防止を図ることができる。

【0018】

さらに、平坦部側段部の形状は表面が平坦なものに限定されず、例えば、図6に示すように平坦部側段部8−1を断面波状の形状として、全体を増厚部より高くしつつも、平坦部側段部8−1の幅方向中央にできた窪みに左右の弾性シール材が圧縮変形時に逃げる空間を確保してもよい。同様に、図7に示すように、平坦部側段部8−1を断面円弧状として幅方向中央で最も高くなるように成型し、両側に弾性シール材の逃げる空間を確保してもよい。また、図8に示すように、ハーフビード15Aの傾斜の緩急を調整することもでき、例えば、ハーフビード15Aの傾斜をきつくすることで、シール面積の狭い場所でも平坦部側段部8−1,9−1の幅を十分に確保することもできる。

また、頂部側段部の形状や高さも上記に限定されず、例えば、図9に示すように、頂部側段部8−2,9−2の高さを第三増厚部Cより低くしてもよい。

【図面の簡単な説明】

【0019】

【図1】メタルラバーガスケットを一部切り欠いた状態で示す概略平面図である。

【図2】図1のX−X′線断面図である。

【図3】図1のY−Y′線断面図である。

【図4】図1のX−X′線断面図である。

【図5】図1のY−Y′線断面図である。

【図6】図1のY−Y′線断面図である。

【図7】図1のY−Y′線断面図である。

【図8】図1のY−Y′線断面図である。

【図9】図1のY−Y′線断面図である。

【図10】従来のガスケットの例を示す図である。

【図11】従来のガスケットの例を示す図である。

【符号の説明】

【0020】

10 メタルラバーガスケット

11 金属基板

12 燃焼室孔

14A,15A ハーフビード

14 燃焼室孔シールライン

15 外周シールライン

16 ボルト孔

17 水孔

18 オイル孔

19 ボルト孔シールライン

20 オイル孔シールライン

4,5 小孔

6〜9 ゴムビード

A 第一増厚部

B 第二増厚部

C 第三増厚部

D 頂部

S 弾性シール材

Z,Z1,Z2 増厚部

100 金属基板

100A ハーフビード

100B フルビード

100C,100D 傾斜部

【特許請求の範囲】

【請求項1】

金属基板に、

前記金属基板を板厚方向に屈曲してなるステップ状のハーフビードと、前記ハーフビードの傾斜面から当該傾斜面に連続する平坦面の一部にかけて弾性シール材を固着成型してなるゴムビードと、の合成から構成される合成ビードをシールすべきシールラインに沿って延設すると共に、

前記合成ビードの変形量を規制する増厚部を形成したメタルラバーガスケットにおいて、

前記ゴムビードの高さは、前記ハーフビードの傾斜面に成型する部分の少なくとも幅方向一部を、前記平坦面に成型する部分よりも低くしたことを特徴とするメタルラバーガスケット。

【請求項2】

前記ハーフビードの傾斜面のうちの少なくとも前記平坦面から離れた部分に成型するゴムビード部分の高さを、前記平坦面に成型するゴムビード部分よりも低くしたことを特徴とする請求項1に記載のメタルラバーガスケット。

【請求項3】

前記平坦面に成型する部分よりも低いゴムビード部分の高さを、前記増厚部の高さと略同等にしたことを特徴とする請求項1又は2に記載のメタルラバーガスケット。

【請求項4】

前記金属基板の前記ゴムビードの成型範囲に複数の貫通孔を形成し、前記貫通孔内にも充填されるように前記弾性シール材を固着成型したことを特徴とする請求項1〜3のいずれかに記載のメタルラバーガスケット。

【請求項1】

金属基板に、

前記金属基板を板厚方向に屈曲してなるステップ状のハーフビードと、前記ハーフビードの傾斜面から当該傾斜面に連続する平坦面の一部にかけて弾性シール材を固着成型してなるゴムビードと、の合成から構成される合成ビードをシールすべきシールラインに沿って延設すると共に、

前記合成ビードの変形量を規制する増厚部を形成したメタルラバーガスケットにおいて、

前記ゴムビードの高さは、前記ハーフビードの傾斜面に成型する部分の少なくとも幅方向一部を、前記平坦面に成型する部分よりも低くしたことを特徴とするメタルラバーガスケット。

【請求項2】

前記ハーフビードの傾斜面のうちの少なくとも前記平坦面から離れた部分に成型するゴムビード部分の高さを、前記平坦面に成型するゴムビード部分よりも低くしたことを特徴とする請求項1に記載のメタルラバーガスケット。

【請求項3】

前記平坦面に成型する部分よりも低いゴムビード部分の高さを、前記増厚部の高さと略同等にしたことを特徴とする請求項1又は2に記載のメタルラバーガスケット。

【請求項4】

前記金属基板の前記ゴムビードの成型範囲に複数の貫通孔を形成し、前記貫通孔内にも充填されるように前記弾性シール材を固着成型したことを特徴とする請求項1〜3のいずれかに記載のメタルラバーガスケット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2009−2454(P2009−2454A)

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願番号】特願2007−164966(P2007−164966)

【出願日】平成19年6月22日(2007.6.22)

【出願人】(000230261)日本メタルガスケット株式会社 (27)

【Fターム(参考)】

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願日】平成19年6月22日(2007.6.22)

【出願人】(000230261)日本メタルガスケット株式会社 (27)

【Fターム(参考)】

[ Back to top ]